Как приготовить газобетон своими руками в домашних условиях

Построить надежный и качественный дом за короткий срок можно, применяя газобетонные блоки – современный и безопасный материал, который приобрел огромную популярность. Однако мало кто знает, что изготовить газобетон своими руками в домашних условиях вполне реально, что помогает сэкономить денежные средства. Перед тем как решиться на производство газоблоков, следует подробнее изучить характеристики этого материала.

Содержание

- 1 Что такое газобетон

- 1.1 Основные свойства

- 1.2 Виды

- 1.3 Преимущества газобетона в строительстве

- 1.4 Недостатки и их устранение

- 2 Изготовление газобетона своими руками в домашних условиях

- 2.1 Оборудование и материалы для газобетона своими руками в домашних условиях

- 2.2 Формы для газобетона своими руками в домашних условиях

- 2.3 Приготовление раствора для газобетона своими руками в домашних условиях

- 2.

4 Заливка

4 Заливка

- 3 Сравнение изделий, приготовленных в домашних и заводских условиях

Что такое газобетон

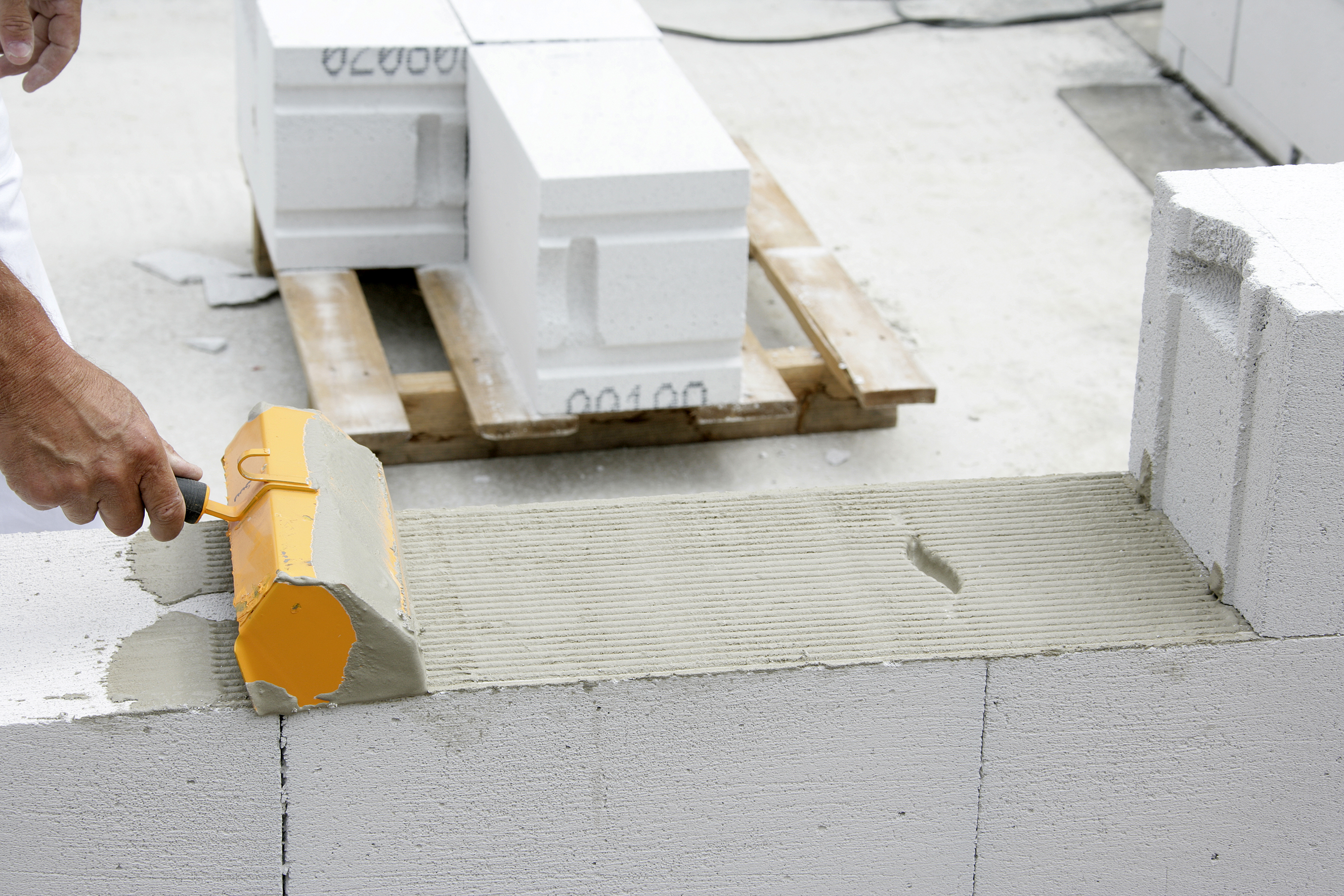

Рисунок 1. Использование газобетона

Газобетон – строительный материал, который владеет массой преимуществ и используется для сооружения зданий на протяжении нескольких десятков лет. Процесс изготовления газоблоков довольно прост, однако перед тем, как приступить к производству, следует узнать об особенностях этого материала.

Основные свойства

Употреблять для постройки можно только те газобетонные блоки, которые соответствуют утвержденным стандартам. Согласно им, изделие должно:

- переносить до 35-100 циклов замораживания;

- иметь теплопроводность 0,09-038;

- обладать плотностью Д300-Д1200;

- проницаемость – 0,2;

- усадка – 0,3 мм/м².

Виды

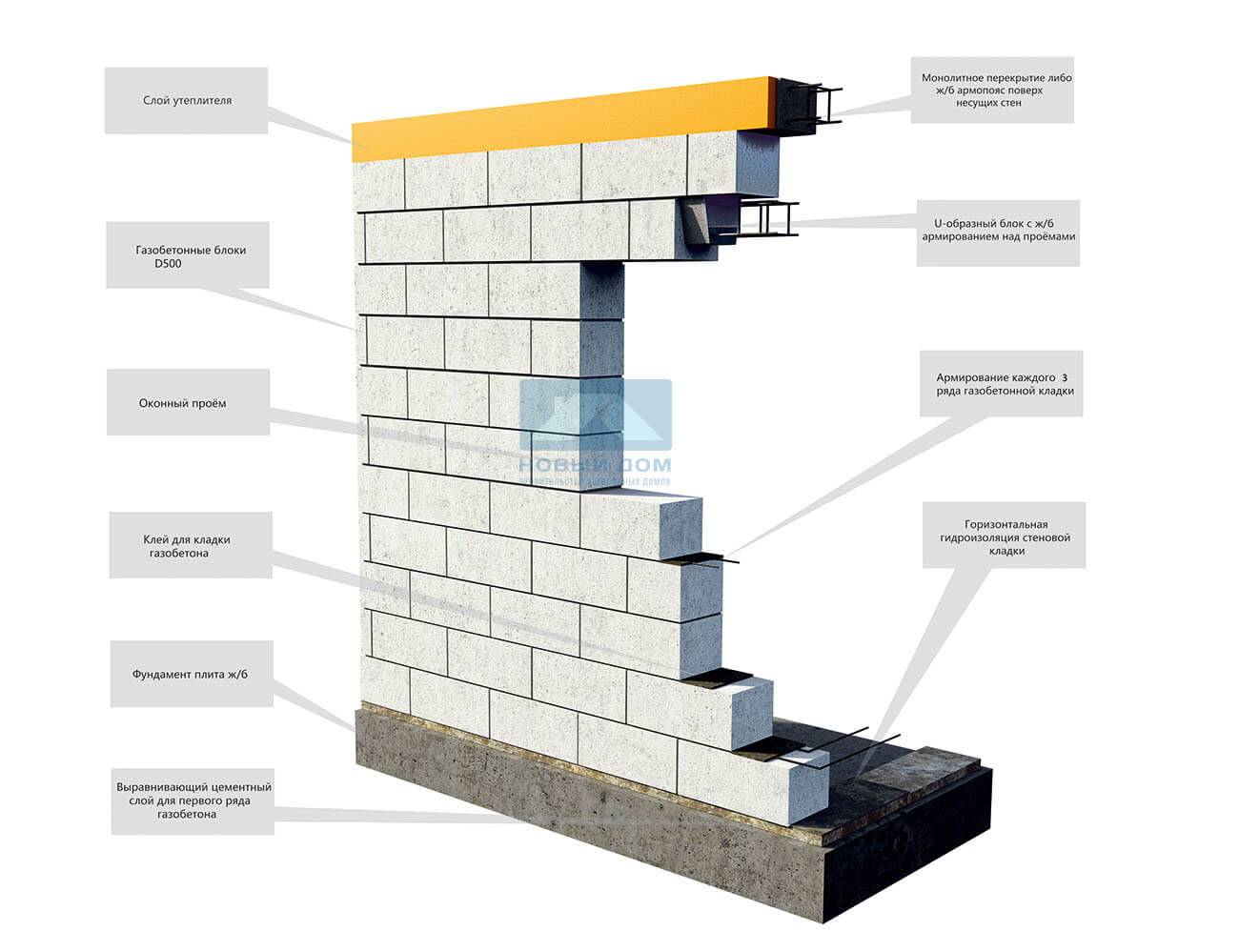

Газобетон делится на:

- Конструкционный – блоки, обладающие высокой прочностью. Обычно употребляются для построения наружных стенок и перегородок. Теплопроводность низкая, утепления не требует.

- Теплоизоляционный – блок с малым уровнем теплопроводности, что объясняет способность изделия отлично удерживать тепло внутри. Менее прочен, используется для утепления зданий, устройства перегородок.

- Конструкционно-теплоизоляционный – отличается повышенной прочностью, благодаря чему применяется для сооружения малоэтажных зданий.

Преимущества газобетона в строительстве

Газобетон приобрел огромную популярность и активно применяется в строительстве благодаря множеству достоинств:

- Газоблоки являются экологически чистым материалом, поскольку при изготовлении используются безопасные компоненты.

- Материал имеет легкий вес, благодаря чему процесс строительных работ ускоряется.

- Газоблоки отличает повышенная морозоустойчивость, что позволяет использовать материал в суровом климате.

- Изделие обладает огнеупорностью, и сохраняет свои качества даже при длительном воздействии огня.

- Материал легко поддается обработке: блоки можно распилить самостоятельно.

- Во время отделочных работ можно использовать самые разные материалы.

- Оптимальная теплопроводность и прочность.

- Паропроницаемость, что позволяет сформировать микроклимат в помещении.

- Отличная звукоизоляция – из-за пористости газоблок не пропускает посторонние звуки с улицы.

- Длительный срок эксплуатации.

Недостатки и их устранение

Главным недостатком газобетонных блоков является способность чрезмерно впитывать влагу, которая при воздействии температур кристаллизируется. Это приводит к порче и разрушению изделию. Устранить этот изъян можно, если облицевать стены отделочными материалами: кирпичом, древесиной и другими.

К другим незначительным изъянам газобетона относятся:

- необходимость применения крепежей;

- хрупкость – во время транспортировки изделия могут быть повреждены;

- усадка – материалу свойственна небольшая усадка.

Изготовление газобетона своими руками в домашних условиях

Перед тем, как сделать газобетон в домашних условиях, следует понимать, что качество изделия будет зависеть от усилий и внимательности изготовителя. Необходимо четко придерживаться правил и последовательно выполнять все этапы, иначе результат получится неудовлетворительным.

Оборудование и материалы для газобетона своими руками в домашних условиях

Чтобы самостоятельно произвести газоблоки, потребуются определенные инструменты и компоненты. Заранее нужно подготовить:

- кварцевый песок;

- цемент;

- вода;

- известь;

- алюминиевая крошка, каустическая сода, сульфат натрия.

Инструменты, которые понадобятся в процессе:

- ножовка;

- лопатка;

- молоток;

- весы;

- шпатель;

- мерная емкость;

- линейка;

- металлическая струна;

- болгарка;

- миксер;

- мастерок;

- дрель.

Формы для газобетона своими руками в домашних условиях

Перед тем, как приступить к замешиванию раствора, необходимо подготовить формочки, в которые впоследствии нужно залить смесь. Формочки можно приобрести в магазинах, или же соорудить собственноручно, чтобы сэкономить денежные средства. Для этого требуется выполнить следующие действия:

- Изготовить пенал из деревянных досок.

- Вставить в него перемычки, чтобы разделить пенал на отдельные отсеки.

Важно! Размеры отсеков будут равны габаритам будущих блоков, что следует учесть при разделении.

Готовые формы требуется смазать раствором, который поможет избежать прилипания смеси к стенкам. Для этих целей можно использовать машинное масло, разведенное вместе с водой 1:3.

Важно! Вместо деревянных досок можно применять влагонепроницаемую фанеру.

Приготовление раствора для газобетона своими руками в домашних условиях

Рисунок 2. Применение газобетонных блоков

Применение газобетонных блоков

Чтобы сделать газобетонные блоки своими руками, сначала необходимо приготовить раствор. Будущую плотность изделия определяет количество компонентов. Например, для получения газобетона с плотностью 1600 кг/м³:

- песок – 1100 кг;

- цемент – 400 кг;

- известь – 5 кг.

Вышеперечисленные ингредиенты смешиваются между собой, затем нужно всыпать добавки: алюминиевую крошку, соду, сульфат натрия. После этого нужно залить 189 л чистой воды, и перемешать смесь до однородного состояния.

Важно! Следует быть внимательным, так как нарушение пропорций может привести к изменению свойств и характеристик готового газобетона.

Заливка

Как только раствор будет готов, его необходимо поместить в формочки, предварительно смазанные маслом. Заливать смесь нужно примерно до половины отсека, в противном случае в процессе образования газов она вылезет наружу.

Второй этап заключается в ликвидации излишков раствора при помощи металлических струн. Эту процедуру следует проводить спустя 5-6 часов после заливки.

Эту процедуру следует проводить спустя 5-6 часов после заливки.

Спустя 18 часов, как формы будут заполнены раствором, совершается распалубка материала. Требуется тихонько постучать по формочкам, чтобы изделия легко было извлечь. Спустя 30 дней готовые блоки обретут прочность.

Сравнение изделий, приготовленных в домашних и заводских условиях

Перед тем, как сравнить между собой газобетон, приготовленный своими руками в домашних условиях и заводские изделия, следует уточнить одну деталь. На производстве блоки затвердевают автоклавно, а при самостоятельном изготовлении – гидратационно.

Разумеется, изделия будут отличаться друг от друга по характеристикам. В сравнении с автоклавным газобетоном самодельный собрат уступает ему по показателям морозоустойчивости, прочности и теплопроводности.

Самостоятельно производство газобетона вполне реально и осуществимо благодаря легкой технологии, минимальным затратам и небольшому списку компонентов. При домашнем изготовлении важно тщательно соблюдать пропорции и этапы, в противном случае готовое изделие может разочаровать.

виды, изготовление в домашних условиях, видео

Газобетон – это искусственный камень, который используют для возведения стен в индивидуальном строительстве. Он подходит для сооружения несущих конструкций, внутренних перегородок и заполнения межкаркасных пространств. Газоблоки не дают большой нагрузки на фундамент, поскольку имеют ячеистую структуру и малый вес. Это экономичный стройматериал, обладающий высокими теплоизоляционными свойствами.

Оглавление:

- Особенности и виды стройматериала

- Пропорции компонентов

- Методика производства своими руками

Состав и способ получения газобетона

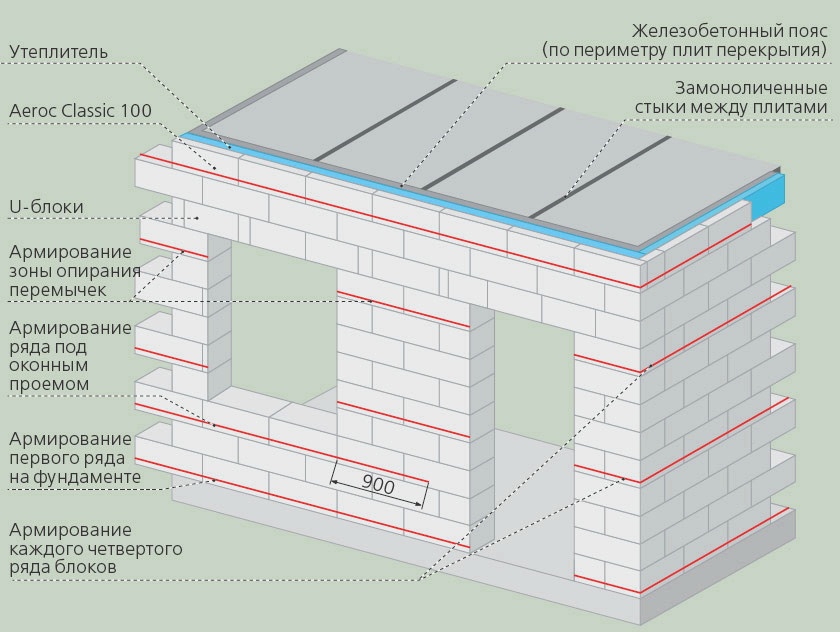

Существует несколько типов классификации ячеистого бетона: в зависимости от назначения, формы, технологии производства и состава.

1. По способу обработки различают автоклавный и неавтоклавный газобетон.

2. По назначению газоблоки могут быть теплоизоляционным, конструкционным или конструкционно-теплоизоляционным. Они имеют определенную маркировку, например, газобетон d500 относится к классу конструкционно-теплоизоляционных блоков.

3. По форм-фактору делятся на U-образные, прямые и паз-гребневые.

Газоблоки изготавливают из песка, цемента, извести, воды, гипса и алюминиевой пудры. Также в производстве могут использоваться вторичные и побочные промышленные материалы, такие как шлак и зола. В зависимости от состава газобетона, его классифицируют на:

- цементный;

- шлаковый;

- известковый;

- зольный;

- смешанный.

В искусственно синтезированный камень строительная смесь преобразуется лишь при определенных условиях. Для его получения используют технологию автоклавного затвердения. В этом случае состав застывает под влиянием насыщенного пара и высокого давления, меняя свою структуру. В смеси образуется минерал тоберморит, который придает материалу прочность. Таким образом получают автоклавный газобетон.

В этом случае состав застывает под влиянием насыщенного пара и высокого давления, меняя свою структуру. В смеси образуется минерал тоберморит, который придает материалу прочность. Таким образом получают автоклавный газобетон.

Бетон, затвердевающий в естественных условиях, называют неавтоклавным. Он имеет ячеистую структуру, но отличается по своим свойствам от газоблоков, изготовленных по специальной технологии. Этот стройматериал больше подвержен усадке при эксплуатации, поэтому его целесообразно применять в случае небольших нагрузок. Чтобы увеличить прочностные характеристики неавтоклавных блоков, в исходный состав добавляют различные армирующие вещества и наполнители. Снизить усадочную деформацию позволяет применение полиамидных пластмасс при армировании.

Производство неавтоклавных блоков не требует дорогостоящего оборудования, поэтому их можно сделать самому.

Процесс производства состоит из нескольких этапов:

- подбор и смешивание компонентов;

- заполнение форм раствором;

- выдержка состава для набора прочности;

- извлечение из форм.

В универсальном составе для получения газобетона содержится цемент, песок, известь, алюминиевая пудра. Исходные добавки и их пропорции могут меняться, в зависимости от наличия сырья и требований к готовому стройматериалу. Например, в автоклавном производстве песок иногда заменяют золой или шлаком. А для получения стройматериала с меньшей плотностью можно делать газобетоны на основе смол ТЭС.

При изготовлении газобетона в домашних условиях необходимо правильно рассчитать соотношение расходных материалов и учесть особенности укладки и погрешности замеров. Но существуют и стандартные рецепты смеси для газоблоков, в которых указаны следующие пропорции:

- Цемент – 50-70 %;

- Вода – 0,25-0,8 %;

- Газообразователь – 0,04-0,09 %;

- Известь – 1-5 %;

- Песок – 20-40 %.

Данные вещества используются и при автоклавном производстве. Ориентируясь на приведенное в рецептуре соотношение, можно рассчитать приблизительное количество компонентов, которые войдут в состав на 1 м3 газобетона:

- Портландцемент – 90 кг;

- Вода – 300 л;

- Газообразователь – 0,5 кг;

- Известь – 35 кг;

- Песок – 375 кг.

Однако идеального состава в домашних условиях можно добиться лишь опытным путем, поскольку многое зависит от качества исходных компонентов. Повлиять на течение химической реакции может как температура воды, так и марка цемента.

Инструкция по самостоятельному изготовлению неавтоклавного газобетона

Для получения газоблока дома не потребуются сложная аппаратура и инструменты. Главное – четко следовать пунктам приведенного ниже пошагового руководства и использовать компоненты в определенном соотношении, а не “на глаз”.

1. Исходя из указанных пропорций вычислить необходимое количество ингредиентов.

2. В первую очередь, необходимо смешать портландцемент с предварительно просеянным песком.

3. В полученную смесь влить воду и все тщательно перемешать.

4. Добавить в раствор другие компоненты. Алюминиевая пудра всыпается в последнюю очередь. В приготовлении как неавтоклавного, так и автоклавного газобетона одинаково важен процесс смешивания ингредиентов. Для равномерного распределения воздушных пузырьков лучше использовать бетономешалку.

В приготовлении как неавтоклавного, так и автоклавного газобетона одинаково важен процесс смешивания ингредиентов. Для равномерного распределения воздушных пузырьков лучше использовать бетономешалку.

5. Полученный раствор разливается в специальные формы, которые изготавливаются из металлических листов или деревянных досок. Чтобы застывший газобетон было легче достать, лучше использовать разборные конструкции. Кроме того, форму рекомендуют смазывать машинным маслом, разведенным с водой.

6. Заливать смесь нужно наполовину, поскольку она в процессе химической реакции расширяется практически вдвое. Этот процесс занимает около шести часов, после чего можно выравнивать блоки, срезая выступившую массу.

Формирование в этом случае длится дольше, чем для автоклавного газобетона – требуется не менее 12 часов, чтобы смесь затвердела. Для ускорения процесса застывания состава рекомендуют добавить растворимые соединения натрия (соду) на этапе приготовления раствора.

Марочную прочность материал набирает после 28 дней выдержки. Готовый неавтоклавный газоблок, приготовленный своими руками, подходит для малоэтажного строительства, например, для возведения одноэтажного дома или гаража.

AAC (Автоклавный газобетон) с использованием алюминиевой пудры (форум по строительству натуральных материалов на Permies)

Как сделать газобетон с использованием алюминиевой пудры?

Я хочу сделать из легкого бетона покрытие для своего автофургона. День за днем +100 градусов по Фаренгейту, а я живу в фургоне. Но слишком жарко.

Идея состоит в том, чтобы сделать бетонные балки, используя

Легкий стальной каркас (алюминиевые профили) опалубки, заполненные газобетоном, для изготовления балок.

Размер 4 алюминиевых форм для изготовления продольных балок

длина 3 метра х

Толщина 0,05 м x

Глубина 0,20 метра

Сверху заполнен газобетоном

Затем я сделаю панели крыши.

В качестве руководства я использовал формулу с сайта Pioneer-group. com, и это было моим руководством по соотношению:

com, и это было моим руководством по соотношению:

1 часть портландцемента ~ 500 г

1 часть гидравлической извести NHL5 (не знаю, %) ~ 500 г

0,65 мл воды

Хорошо перемешайте, чтобы получилась суспензия.

1 грамм алюминиевой пудры

Результаты

Первая партия была слишком жидкой и ничего не произошло, реакции мало

Так же объёма не хватило для формы так что полный бардак

Вторая партия

Это было слишком сухо, так как я увеличил сухую смесь и неправильно отрегулировал соотношение воды.

Вау, это нагрелось, и когда я добавил алюминиевую пудру, в барабане произошел мини-эффект взрыва, поэтому смесь не могла вылиться.

Использовал глубокий барабан, который, казалось, добавлял тепла от ручного миксера и nhl5, и я боялся, что барабан расплавится или взорвется.

Третья партия

6 кг портландцемента

6 кг НХЛ5

8 литров воды

Тщательно перемешайте в бочке меньшего размера (для уменьшения тепловыделения)

12 грамм алюминиевой пудры

Все еще неудовлетворительная реакция, и я получил тяжелую балку. Около 20 кг тяжелого. Это может показаться очевидным, потому что это вес исходного материала, но поскольку он не поднимается, я компенсировал это и заполнил форму.

Около 20 кг тяжелого. Это может показаться очевидным, потому что это вес исходного материала, но поскольку он не поднимается, я компенсировал это и заполнил форму.

Я рассчитывал, что из 1 кубометра смеси получится 3 кубометра с учетом эффекта аэрации. Этого не происходит.

Мои мысли

Грунтовая вода, которую я использую, может быть слишком кислой, и я должен убедиться, что она нейтрализована путем добавления бикарбоната соды перед добавлением для приготовления суспензии.

Что в смеси NHL5 недостаточно известняка. Правильный известняк в Португалии нужно заказывать на поддонах, что я не собираюсь делать, пока не узнаю, что могу делать газобетон своими руками.

Есть ли какие-нибудь советы по приготовлению газобетона с алюминиевой пудрой?

PS. А пока у меня на фургоне двойная ткань 80% затемнения. Я использую болотный кулер. Держу ноги в холодной воде. Ледяная салфетка. Очень бы хотелось помочь со смесью и сборкой газобетона, потому что потом я буду использовать его на крыше своего крошечного домика.

Позже я поэкспериментирую с латексом в цементе, чтобы сделать тонкие оболочки.

Скриншот_20220726-093847_Samsung-capture.jpg

Бетонная яма для костра своими руками — @thebelleofthebudget

ВАУ!!! Я никогда не получал так много запросов на урок так быстро, как я сделал, когда я поделился бетонной ямой для костра, сделанной для нас Кевом. Честно говоря, я думал, что он нашел руководство где-то в Интернете, и что поделиться инструкциями со всеми вами будет так же просто, как опубликовать ссылку. Как я ошибался; этот мой удивительный мастер на все руки (он же муж) полностью окрылил его!!! Он не перестает меня удивлять. Я был полностью готов купить его в Интернете, но он был непреклонен в том, что может сделать его сам. Я НАСТОЛЬКО рад, что согласился, потому что те, которые вы можете купить, возмутительны!! В итоге мы сэкономили себе тысячи долларов.

Как и просили, вот инструкция по изготовлению ямы для костра из бетона своими руками!

Бетонная яма для костра своими руками

Материалы

Прежде чем начать, вам потребуется следующее:

4x4x8 обработанная давлением древесина

2x4x8 обработанная давлением древесина, контактирующая с землей

Лавовые камни (или огнеупорное стекло)

Клей для приклеивания бетона и акриловый укрепитель 9 0011 60-фунтовая песчаная смесь (если вам нужен белый цемент, найдите белый песок вместо смеси)

92,5-фунтовая белая портландцементная бетонная смесь

4 Цементные плиты 3×5 (мы использовали 3, но на всякий случай лучше иметь дополнительную)

Газовый шаровой клапан

Набор для природного газа

3IN Звездные винты с плоской головкой

3-дюймовый винт разъема

1 дюйма цементной платы

Лондонский кирпичный шпал

Маржан. Оцинкованный уголок 3/8

Оцинкованный уголок 3/8

Стальной поворотный ролик – грузоподъемность 300 фунтов

Уплотнительная лента из ПТФЭ для водопровода

Поддон для пожаротушения

Герметик для бетона

Итого: 565 долларов США

спасти вас шаг необходимости создавать свои собственные, как мы сделали.

Вам также понадобится следующее (но у большинства людей это есть, поэтому я не включил в стоимость):

Дрель

Лопатка для дрелей

Пила по дереву

Универсальный нож / лезвие для коробок чем стол, который вы строите

Старая лопата или садовая мотыга

Шланг для воды или бутылка с распылителем

Уровень

Защитные очки

Маска или респиратор

Перчатки

Носите брюки с длинными рукавами (и убедитесь, что их можно выбросить в мусор)

Обрамление

Измерьте высоту костра. Если вы планируете поставить его на колеса, как это сделали мы, учтите это в своих измерениях. Отрежьте 4 4 × 4 (углы) такой высоты, какой вы хотите получить стол. Не добавляйте колеса позже. Я предлагаю сделать его на высоте колена, когда вы садитесь на садовую мебель или на одну линию с сиденьем.

Не добавляйте колеса позже. Я предлагаю сделать его на высоте колена, когда вы садитесь на садовую мебель или на одну линию с сиденьем.

Сковорода будет стоять в центре вашего стола, поэтому обведите контур на бумаге (например, создайте шпаргалку/трафарет для определения размеров). В конечном итоге вы будете использовать это, чтобы определить середину.

Затем измерьте, сколько табличного пространства вы хотите с каждой стороны. Имейте в виду, что 4 × 4 добавит 3 дюйма к вашей ширине / длине, поэтому вам нужно уменьшить его на 6 дюймов в целом, потому что деревянные балки будут составлять это пространство.

Ваша рамка будет состоять из 4 прямоугольников (или квадратов) – по одному с каждой стороны. Каждый прямоугольник состоит из двух горизонтальных балок 2×4 и двух вертикальных балок 4×4. Углы будут поддерживать по два прямоугольника каждый, поэтому всего вам понадобится 8 горизонтальных балок и 4 вертикальных.

Положите вертикальные стойки ножек стола на землю перпендикулярно. Используя кронштейны под углом 90 градусов, закрепите горизонтальную балку на одном уровне с верхней и нижней частью вертикальных балок. (Делайте и не делайте фотографии для справки). Если ваши балки обрезаны одинаково, вам не нужно беспокоиться о выравнивании горизонтальной части. Но… лучше перестраховаться, чем потом сожалеть 😉

Используя кронштейны под углом 90 градусов, закрепите горизонтальную балку на одном уровне с верхней и нижней частью вертикальных балок. (Делайте и не делайте фотографии для справки). Если ваши балки обрезаны одинаково, вам не нужно беспокоиться о выравнивании горизонтальной части. Но… лучше перестраховаться, чем потом сожалеть 😉

- ДЕЛАТЬ

- НЕТ

Выравнивание краев прямоугольной основы — убедитесь, что они выровнены!

После того, как вы построили свой первый прямоугольник/квадрат, вы ставите его и продолжаете добавлять к нему больше деревянных балок, чтобы создать вторую, третью и четвертую стороны. К концу этого шага у вас будет рамка, которая выглядит так:

Кронштейны под углом 90 градусов естественным образом втянут углы ваших балок, поэтому добавление 3-дюймовых шурупов снаружи стойки 2×4 к стойке 4×4 обеспечит дополнительную поддержку, необходимую для закрытия зазора.

Теперь вы можете прикрепить колеса к днищу с помощью 3-дюймовых винтов.

ВАЖНО: если вы не добавляете колеса, вы должны сделать несколько отверстий с каждой стороны в нижней части стен, чтобы воздух мог проникать под стол. Если вы купили сковороду с воспламенителем, вы можете запланировать вырез в одной из боковых стенок, чтобы удерживать ее, или вы можете прикрепить ее к днищу (с колесами у вас должно быть достаточно свободного места на дне, чтобы сделать это).

*Очень важно, чтобы все было ровно. Потратьте больше времени и заботьтесь о своих разрезах и проверяйте выравнивание во время работы.

Постройте стены

Прикрепите цементные плиты к каждой стороне рамы, соорудив стены вокруг нее. Вкрутите доску в деревянную раму с помощью шурупов для цементной доски. При завинчивании и вращении рамы лучше делать это на мягкой поверхности, такой как трава, а не на бетонном полу (это необходимо для ограничения давления, оказываемого на доски, чтобы предотвратить их защелкивание).

Ножом для ящиков отрежьте лишнюю доску с нижней/задней стороны, используя деревянные стойки рамы в качестве ориентира. Край доски должен быть полностью заподлицо с рамой, чтобы получились ровные углы.

Край доски должен быть полностью заподлицо с рамой, чтобы получились ровные углы.

Сборка столешницы

Используя балки 2×4, отрежьте две длинные части стола для внутренней части, которая будет поддерживать жаровню. По сути, вы строите сетку для верхней части стола, которая будет достаточно прочной, чтобы поддерживать верхнюю часть стола.

Прикрепите 2×4 близко к центру, оставив достаточно места, чтобы между ними могла упасть жаровня. Например, основание нашей жаровни имеет ширину 10 дюймов, а выступ на уровне поверхности — 12 дюймов. Цементная плита, которую мы добавим между поддоном и 2х4 (для защиты дерева от жары), имеет толщину около 1/4 дюйма. Таким образом, наши 2×4 были разнесены на 11 дюймов друг от друга, чтобы было достаточно места для установки базы.0003

Закрепите длинные направляющие 2×4 с помощью 3-дюймовых шурупов, которые пройдут через открытую сторону цементной плиты в 2×4. У вас должно быть как минимум два винта, поддерживающих каждый 2 × 4 с каждой стороны. Вы захотите разместить их вертикально друг над другом (один для поддержки верхней части и один для поддержки нижней части 2 × 4), чтобы он не вращался. Усильте эти балки с помощью кронштейнов под углом 90 градусов с внутренней стороны. Одна скобка на «угол».

Вы захотите разместить их вертикально друг над другом (один для поддержки верхней части и один для поддержки нижней части 2 × 4), чтобы он не вращался. Усильте эти балки с помощью кронштейнов под углом 90 градусов с внутренней стороны. Одна скобка на «угол».

Теперь, когда вы закрепили длинные колеса 2×4, вам нужно измерить короткие колеса 2×4, вырезать и закрепить. Это сделает верхнюю рамку похожей на сетку, а эти более короткие части завершают прямоугольник, который окружает выдвижную часть жаровни. Опять же, убедитесь, что вы учитываете ширину цементной плиты 1/4 дюйма.

Сделайте еще 3 коротких надреза с каждой стороны верха (всего 6, но делайте их с одной стороны за раз, потому что одна сторона может немного отличаться по размеру). Закрепите их с помощью шурупов. Верх вашего стола будет тяжелым из-за цементной плиты, поэтому этот шаг дает вам дополнительные опоры, необходимые для того, чтобы выдержать этот вес.

Нижняя сторона столешницы – это вид «сетки»

*Ваша жаровня еще НЕ упала на стол, несмотря на то, что видно на фото.

Теперь можно прикрутить цементную плиту к верхней решетке с помощью шурупов для цементной плиты, чтобы получился «стол». Это легче сделать на высокой вертикальной стороне, поэтому поверните раму вверх по траве. Убедитесь, что цементная плита покрывает всю древесину, куда упадет жаровня. Вы не хотите, чтобы какая-либо древесина касалась жаровни. Вы можете использовать обрезки, чтобы выровнять центр. Если вам нужно сделать дополнительные надрезы в цементной плите, чтобы добавить, сделайте это!

*Если ваш стол меньше одной цементной доски, вы можете прикрепить одну доску к верхней части и вырезать центр после ее вкручивания (это предотвращает защелкивание). Наш был (случайно) больше, чем ожидалось, поэтому наша цементная плита была добавлена по частям.

Теперь у вас есть таблица! Если вы устали или у вас мало времени, это хорошее место для отдыха. Следующим шагом является цемент, который грязный, утомительный и занимает около 1-2 часов физической работы.

Бетонная смесь

Пришло время зацементировать фасад! Обязательно сделайте эту часть проекта поверх брезента.

Вариант 1: Купить цемент для склеивания поверхностей. Не на всех рынках есть этот вариант, поэтому, если это так (как в нашем опыте), вам нужно выбрать вариант 2.

Вариант 2: Приготовьте цементную смесь в прочном одноразовом контейнере или ведре (не менее 5 галлонов). . Смесь 1-к-1, то есть половина белого цемента и половина песка. В эту смесь НЕ нужно добавлять гравий. Смешайте это вместе, чтобы оно смешалось естественным образом — пока без жидкости. Будет пыльно, поэтому не забудьте надеть очки и маску.

Если вы когда-либо работали с цементом, вам приходилось добавлять воду. Однако для этого проекта вы будете использовать только цементное связующее (НЕ воду). С помощью миксера, прикрепленного к вашей дрели, залейте вяжущее вещество в бетонную смесь, одновременно перемешивая ее дрелью. Вы хотите, чтобы это стало кремообразной консистенцией теста для торта. Если он становится слишком жидким, добавьте больше песка. Причина, по которой вы хотите, чтобы он был тоньше, чем обычная бетонная смесь, заключается в том, что вы, по сути, штукатурите его (в отличие от заливки прочной цементной конструкции, такой как столешница или тротуар)..jpg)

Если ваша смесь поначалу слишком густая или ваша дрель недостаточно мощная, вы можете использовать лопату, чтобы смешать и перевернуть ее.

*Комментарий Кевина: «Хорошо, ты можешь сказать им, что жизнь вот-вот станет отстойной».

Бетонное покрытие

Вы собираетесь устроить беспорядок — убедитесь, что на вашей территории нет ничего ценного или нуждающегося в защите.

Сбрызните цементные плиты/стол так, чтобы он был влажным, но не капал и не образовывал лужиц – это необходимо для сцепления бетонной смеси с плитами.

Если у вас есть около 4 галлонов смеси (2 фунта белого цемента, 2 фунта песка, это то, что Кев смог сделать в своем 5-галлонном ведре), этого будет достаточно для одной боковой стены и верхней части или 3 боковых стен. Так что да, вы в конечном итоге сделаете две партии бетона.

Нанесение бетона (не допускайте намокания колес!)

Стены:

С помощью двух мастерков вы начнете нанесение бетона. Большим шпателем зачерпните бетон и нанесите его на верхнюю часть стены. Вы будете делать это небольшими участками шириной с большую кельму. С помощью меньшего шпателя вы можете распределить его. Гравитация заставит его немного упасть на стену, вы можете использовать мастерки, чтобы делать подметающие/размазывающие движения снизу вверх (вверх). Вы должны сделать это вверх, чтобы выровняться против силы тяжести. Это похоже на такие этапы, как покраска и штукатурка, а не на традиционные бетонные работы. Кев хочет, чтобы я добавил, что вы не можете быть перфекционистом или вообще беспокоиться о том, как это выглядит на этом этапе. Позже наступит момент, когда вы сможете сгладить это. В это время просто убедитесь, что все покрыто. Не будет казаться / чувствоваться, что вы что-то добавляете, но у вас отлично получается, дорогая!

Вы будете делать это небольшими участками шириной с большую кельму. С помощью меньшего шпателя вы можете распределить его. Гравитация заставит его немного упасть на стену, вы можете использовать мастерки, чтобы делать подметающие/размазывающие движения снизу вверх (вверх). Вы должны сделать это вверх, чтобы выровняться против силы тяжести. Это похоже на такие этапы, как покраска и штукатурка, а не на традиционные бетонные работы. Кев хочет, чтобы я добавил, что вы не можете быть перфекционистом или вообще беспокоиться о том, как это выглядит на этом этапе. Позже наступит момент, когда вы сможете сгладить это. В это время просто убедитесь, что все покрыто. Не будет казаться / чувствоваться, что вы что-то добавляете, но у вас отлично получается, дорогая!

Заполните зазоры в местах соединения цементных плит (швы). Вам нужно будет немного добавить к этим углам (больше, чем ровные поверхности) — это совершенно нормально. В этих углах он должен выглядеть толще и грязнее — упакуйте его, детка!

Когда у вас закончилась смесь в первый раз, вернитесь к тому месту, где вы начали нанесение, и начните разглаживание/формирование. Вы можете использовать свой большой шпатель и деревянную терку для разглаживания, придания формы и т. д. Чем больше сохнет нанесение, тем больше сглаживания/придания формы вы можете сделать. Кев вернулся и несколько раз сгладил поверхности в процессе. Она никогда не станет идеально гладкой, как столешница, но после нескольких кругов деревянного затирания она будет достаточно плоской. Вы хотите, чтобы это было немного «грязно» — вот и все. Используйте угловой шпатель, чтобы сгладить края, чтобы удалить острые углы. Когда он почти высохнет, проведите шпателем по нижнему краю, чтобы разгладить его и остановить капание.

Вы можете использовать свой большой шпатель и деревянную терку для разглаживания, придания формы и т. д. Чем больше сохнет нанесение, тем больше сглаживания/придания формы вы можете сделать. Кев вернулся и несколько раз сгладил поверхности в процессе. Она никогда не станет идеально гладкой, как столешница, но после нескольких кругов деревянного затирания она будет достаточно плоской. Вы хотите, чтобы это было немного «грязно» — вот и все. Используйте угловой шпатель, чтобы сгладить края, чтобы удалить острые углы. Когда он почти высохнет, проведите шпателем по нижнему краю, чтобы разгладить его и остановить капание.

Верх:

Верх проще, потому что смесь можно выливать прямо на поверхность. Используйте мастерки, чтобы распределить его, но будьте осторожны по краям, чтобы не испортить работу с углами. Во время этого же шага вы должны добавить бетон в центр, где упадет чаша для костра (она не должна быть красивой, потому что ее никто не увидит, но это нужно сделать, чтобы защитить винты от тепла и позволить костровой чаше зайти).

Примерно через 30 минут после нанесения верхнего/внутреннего бетона вставьте поддон, чтобы убедиться, что он подходит. Если это не так, это ваша единственная возможность отшлифовать его или добавить больше, чтобы создать или устранить пространство. Большинство бетонов высыхает в течение часа, поэтому следите за часами.

*Бетон является естественным отражателем тепла, поэтому все деревянные поверхности и поверхности должны быть покрыты.

**Убедитесь, что цемент не высыхает и не затвердевает на колесах. Кевин постоянно опрыскивал и пропитывал колеса, чтобы этого не произошло.

***Бетонные работы не должны выполняться при температуре ниже 40 градусов, потому что они замерзнут. Однако, учитывая, что вы также работаете с водой, вы можете сделать это в более теплый день, чтобы не простудиться, как это сделала милая Кево.

Оставьте сохнуть на ночь. будьте осторожны, кладя тяжелые предметы на поверхность в течение следующих нескольких дней. Примерно через 2 часа он затвердеет, но не полностью высохнет.

4 Заливка

4 Заливка

Марочную прочность материал набирает после 28 дней выдержки. Готовый неавтоклавный газоблок, приготовленный своими руками, подходит для малоэтажного строительства, например, для возведения одноэтажного дома или гаража.

Марочную прочность материал набирает после 28 дней выдержки. Готовый неавтоклавный газоблок, приготовленный своими руками, подходит для малоэтажного строительства, например, для возведения одноэтажного дома или гаража.