Никелирование в домашних условиях своими руками: технология, советы

Никелирование, которое является достаточно распространенной технологической операцией, выполняют для того, чтобы нанести на поверхность металлического изделия тонкий слой никеля. Толщина такого слоя, величину которого можно регулировать, используя различные приемы, может варьироваться от 0,8 до 55 мкм.

Никелирование используется в качестве защитно-декоративного покрытия, а также для получения подслоя при хромировании

С помощью никелирования металла можно сформировать пленку, обеспечивающую надежную защиту от таких негативных явлений, как окисление, развитие коррозионных процессов, реакции, вызванные взаимодействием с соляной, щелочной и кислотной средами. В частности, очень большое распространение получили никелированные трубы, которые активно используются для производства изделий сантехнического назначения.

Чаще всего никелированию подвергаются:

- изделия из металла, которые будут эксплуатироваться на открытом воздухе;

- кузовные детали мото- и автотранспортных средств, в том числе и те, для изготовления которых был использован алюминиевый сплав;

- оборудование и инструменты, применяемые в общей медицине и стоматологии;

- изделия из металла, которые длительное время эксплуатируются в воде;

- ограждающие конструкции, изготовленные из стали или алюминиевых сплавов;

- изделия из металла, подвергающиеся воздействию сильных химических веществ.

Существует несколько используемых как в производственных, так и в домашних условиях методов никелирования металлических изделий. Наибольший интерес в практическом плане представляют способы никелирования металлических деталей, не требующие применения сложного технологического оборудования и реализуемые в домашних условиях. К таким способам относится электролитическое и химическое никелирование.

Свойства гальванического и химического покрытия никелем

Электролитическое никелирование

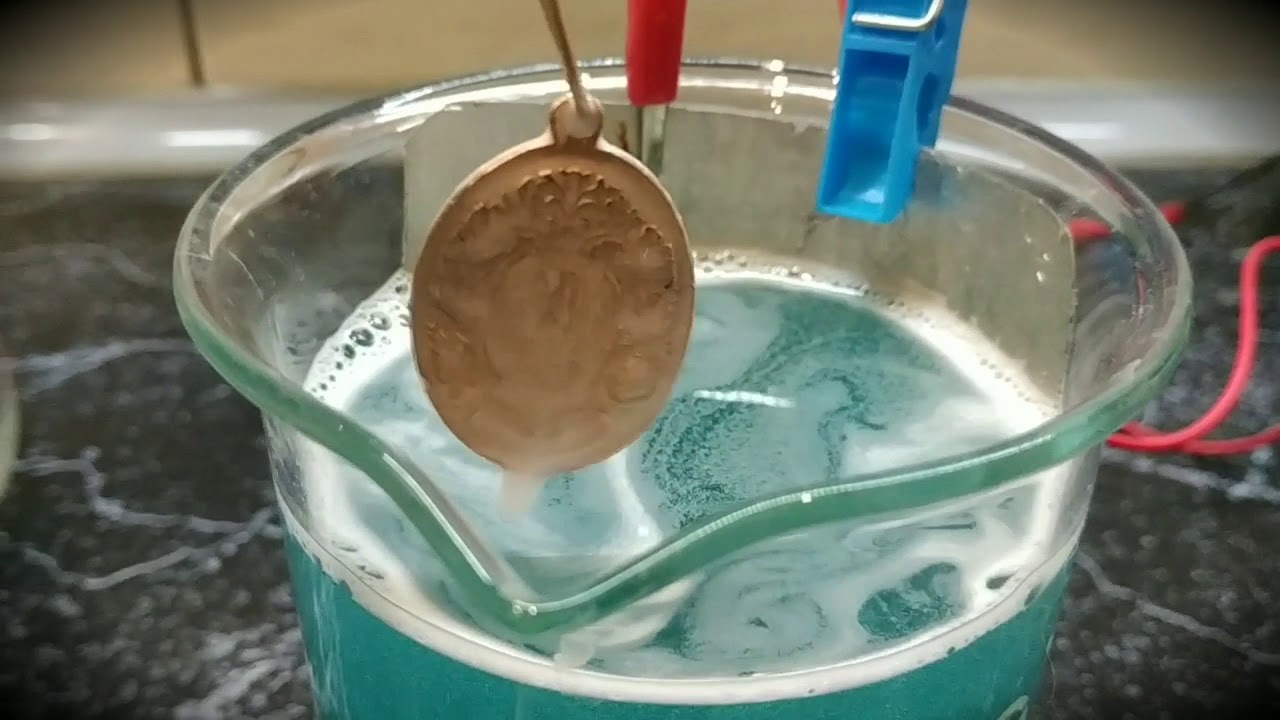

Суть технологии электролитического никелирования металлических деталей, имеющей и другое название – «гальваническое никелирование», можно рассмотреть на примере того, как выполняется омеднение поверхности изделия из металла. Такую процедуру можно проводить как с применением электролитического раствора, так и без него.

Деталь, которая будет в дальнейшем обрабатываться в электролитическом растворе, подвергается тщательной обработке, для чего с ее поверхности при помощи наждачной бумаги удаляют оксидную пленку. Затем обрабатываемое изделие промывается в теплой воде и обрабатывается содовым раствором, после чего снова промывается водой.

Затем обрабатываемое изделие промывается в теплой воде и обрабатывается содовым раствором, после чего снова промывается водой.

Крупные детали лучше очищать пескоструйным аппаратом

Сам процесс никелирования выполняется в стеклянной емкости, в которую заливается водный раствор (электролит). В составе такого раствора содержится 20% медного купороса и 2% серной кислоты. Обрабатываемую деталь, на поверхность которой необходимо нанести тонкий слой меди, в растворе электролита помещают между двумя анодами из меди. Чтобы запустить процесс омеднения, на медные аноды и обрабатываемую деталь необходимо подать электрический ток, величину которого рассчитывают, исходя из показателя 10–15 мА на один квадратный сантиметр площади детали. Тонкий слой меди на поверхности изделия появляется уже через полчаса его нахождения в растворе электролита, причем такой слой будет тем толще, чем дольше будет протекать процесс.

Схема установки для электролитического никелирования

Нанести медный слой на поверхность изделия можно и по другой технологии. Для этого необходимо изготовить кисточку из меди (можно использовать многожильный провод, предварительно сняв с него изоляционный слой). Такую кисточку, сделанную своими руками, надо зафиксировать на деревянной палочке, которая будет служить ручкой.

Для этого необходимо изготовить кисточку из меди (можно использовать многожильный провод, предварительно сняв с него изоляционный слой). Такую кисточку, сделанную своими руками, надо зафиксировать на деревянной палочке, которая будет служить ручкой.

Изделие, поверхность которого предварительно зачищают и обезжиривают, помещают в емкость из диэлектрического материала и заливают электролитом, в качестве которого можно использовать насыщенный водный раствор медного купороса. Самодельную кисточку подключают к плюсовому контакту источника электрического тока, а обрабатываемую деталь – к его минусу. После этого приступают к процедуре омеднения. Заключается она в том, что кисточкой, которую предварительно обмакивают в электролит, проводят над поверхностью изделия, не прикасаясь к ней. Наносить покрытие, применяя такую методику, можно в несколько слоев, что позволит сформировать на поверхности изделия слой меди, на котором практически отсутствуют поры.

Схема простого приспособления для нанесения покрытия

Электролитическое никелирование выполняется по схожей технологии: при его осуществлении тоже используется раствор электролита. Так же, как и в случае с омеднением, обрабатываемое изделие располагают между двумя анодами, только в данном случае они изготовлены из никеля. Аноды, помещенные в раствор для никелирования, подключаются к плюсовому контакту источника тока, а изделие, подвешенное между ними на металлической проволоке, – к минусовому.

Так же, как и в случае с омеднением, обрабатываемое изделие располагают между двумя анодами, только в данном случае они изготовлены из никеля. Аноды, помещенные в раствор для никелирования, подключаются к плюсовому контакту источника тока, а изделие, подвешенное между ними на металлической проволоке, – к минусовому.

Для осуществления никелирования, в том числе и выполняемого своими руками, используются электролитические растворы двух основных типов:

- водный раствор, включающий в свой состав сернокислый никель, натрий и магний (14:5:3), 2% борной кислоты, 0,5% поваренной соли;

- раствор на основе нейтральной воды, содержащий в своем составе 30% сульфата никеля, 4% хлорида никеля, 3% борной кислоты.

Электролит блестящего никелирования с добавкой органических блескообразователей (натриевых солей)

Выравнивающий электролит блестящего никелирования. Подходит для поверхностей с низким классом очистки

Чтобы приготовить электролитический раствор, сухую смесь из вышеуказанных элементов заливают одним литром нейтральной воды и тщательно перемешивают. Если в полученном растворе образовался осадок, от него избавляются. Только после этого раствор можно использовать для выполнения никелирования.

Если в полученном растворе образовался осадок, от него избавляются. Только после этого раствор можно использовать для выполнения никелирования.

Обработка по данной технологии обычно длится полчаса, при этом используют источник тока с напряжением 5,8–6 В. Результатом является поверхность, покрытая неравномерным матовым цветом серого цвета. Чтобы она стала красивой и блестящей, необходимо ее зачистить и выполнить ее полировку. Следует иметь в виду, что такая технология не может быть использована для деталей, отличающихся высокой шероховатостью поверхности или имеющих узкие и глубокие отверстия. В таких случаях покрытие поверхности металлического изделия слоем никеля следует выполнять по химической технологии, которую также называют чернением.

Электролит для осаждения черного никеля

Суть технологической операции чернения заключается в том, что на поверхность изделия сначала наносится промежуточное покрытие, основой которого может быть цинк или никель, а на верхней части такого покрытия формируется слой черного никеля толщиной не более 2 мкм. Покрытие никелем, выполненное по технологии чернения, смотрится очень красиво и обеспечивает надежную защиту металла от негативного воздействия различных факторов внешней среды.

Покрытие никелем, выполненное по технологии чернения, смотрится очень красиво и обеспечивает надежную защиту металла от негативного воздействия различных факторов внешней среды.

В отдельных случаях металлическое изделие одновременно подвергают сразу двум технологическим операциям, таким как никелирование и хромирование.

Химическое никелирование

Процедуру химического никелирования изделий из металла выполняют по следующей схеме: обрабатываемую деталь на некоторое время погружают в кипящий раствор, в результате чего на ее поверхности оседают частички никеля. При применении такой технологии электрохимическое воздействие на металл, из которого изготовлена деталь, отсутствует.

Результатом использования такой технологии никелирования является формирование на поверхности обрабатываемой детали никелевого слоя, который прочно связан с основным металлом. Наибольшей эффективности такой способ никелирования позволяет добиться в тех случаях, когда с его помощью обрабатываются предметы, изготовленные из стальных сплавов.

Наибольшей эффективности такой способ никелирования позволяет добиться в тех случаях, когда с его помощью обрабатываются предметы, изготовленные из стальных сплавов.

Комплект для нанесения никелированного покрытия химическим способом

Выполнять такое никелирование в домашних условиях или даже в условиях гаража нетрудно. При этом процедура никелирования проходит в несколько этапов.

- Сухие реактивы, из которых будет приготовлен электролитический раствор, смешиваются с водой в эмалированной посуде.

- Полученный раствор доводят до кипения, а затем в него добавляют гипофосфит натрия.

- Изделие, которое необходимо подвергнуть обработке, помещают в электролитический раствор, причем делают это так, чтобы оно не касалось боковых стенок и дна емкости. Фактически надо изготовить бытовой аппарат для никелирования, конструкция которого будет состоять из эмалированной емкости соответствующего объема, а также диэлектрического кронштейна, на котором будет фиксироваться обрабатываемая деталь.

- Продолжительность кипения электролитического раствора в зависимости от его химического состава может составлять от одного часа до трех.

- После завершения технологической операции уже никелированная деталь извлекается из раствора. Затем ее промывают в воде, в составе которой содержится гашеная известь. После тщательной промывки поверхность изделия подвергается полированию.

Процесс никелировки в домашних условиях

Электролитические растворы для выполнения никелирования, которому можно подвергать не только сталь, но также латунь, алюминий и другие металлы, обязательно содержат в своем химическом составе следующие элементы – хлористый или сернокислый никель, гипофосфит натрия различной кислотности, какую-либо из кислот.

Чтобы увеличить скорость никелирования изделий из металла, в состав для выполнения этой технологической операции добавляют свинец. Как правило, в одном литре электролитического раствора выполняют никелевое покрытие поверхности, площадь которой составляет 20 см2. В электролитических растворах с более высокой кислотностью проводят никелирование изделий из черных металлов, а в щелочных обрабатывают латунь, осуществляют никелирование алюминия или деталей из нержавеющей стали.

В электролитических растворах с более высокой кислотностью проводят никелирование изделий из черных металлов, а в щелочных обрабатывают латунь, осуществляют никелирование алюминия или деталей из нержавеющей стали.

Некоторые нюансы технологии

Выполняя никелирование латуни, изделий из стали различных марок и других металлов, следует учитывать некоторые нюансы этой технологической операции.

- Пленка из никеля будет более устойчивой, если она нанесена на предварительно омедненную поверхность. Еще более устойчивой никелированная поверхность будет в том случае, если готовое изделие будет подвергнуто термической обработке, заключающейся в его выдержке при температуре, превышающей 450°.

- Если никелированию подвергаются детали из закаленных сталей, то нагревать и выдерживать их можно при температуре, не превышающей 250–300°, иначе они могут утратить свою твердость.

- При никелировании изделий, отличающихся большими размерами, возникает потребность в постоянном перемешивании и в регулярной фильтрации электролитического раствора. Такая сложность особенно характерна для процессов никелирования, выполняемых не в промышленных, а в домашних условиях.

Причины дефектов никелирования

По сходной с никелированием технологии можно покрыть латунь, сталь и другие металлы слоем серебра. Покрытие из данного металла наносят, в частности, на рыболовные снасти и изделия другого назначения, чтобы предотвратить их потускнение.

Процедура нанесения слоя серебра на сталь, латунь и другие металлы отличается от традиционного никелирования не только температурой проведения и временем выдержки, но также тем, что для нее применяют электролитический раствор определенного состава. При этом выполняют данную операцию в растворе, температура которого составляет 90°.

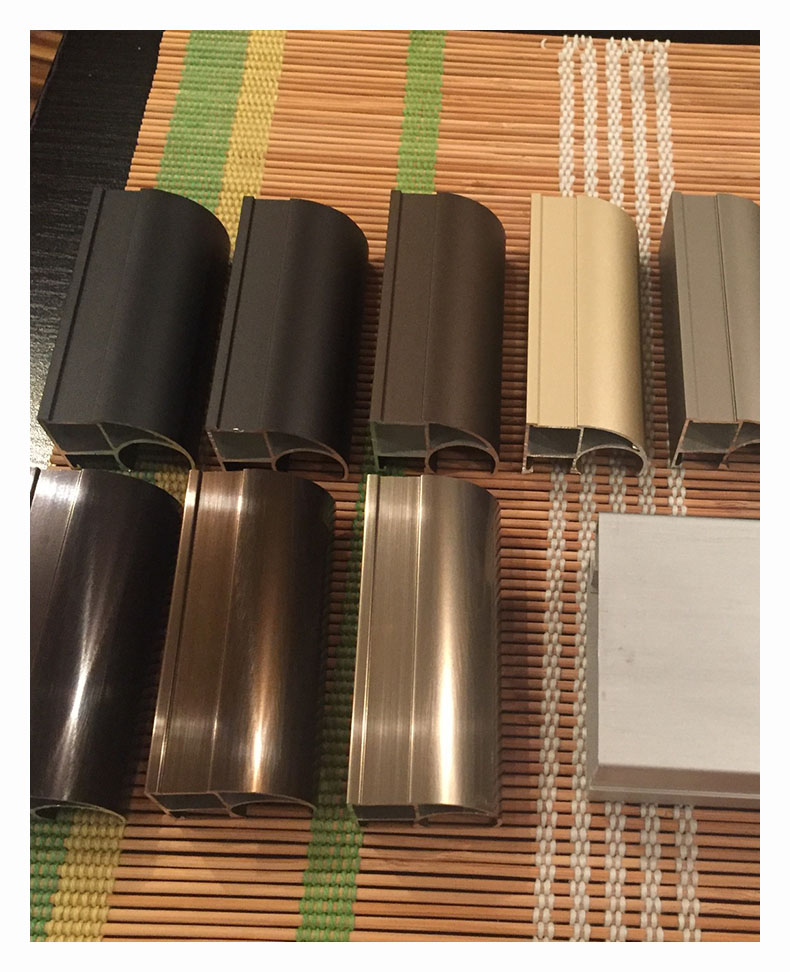

Никелированные латунные фитинги

Чтобы своими руками приготовить раствор, при помощи которого на сталь, латунь и другие металлы наносится слой серебра, достаточно выполнить ряд несложных действий.

- В 10%-й водный раствор соли добавляют аптечный ляпис.

- Осадок серебра, выпавший в растворе, промывают, смешивают с 2%-м гипосульфитом и фильтруют.

- Полученную смесь смешивают с меловой пылью и доводят до сметанообразного состояния.

Такой смесью, которая может храниться только в течение нескольких суток, натирается поверхность металлического изделия, пока на ней не сформируется тонкий слой серебра.

Полученное покрытие легко полируется до блеска

Можно приготовить порошок для серебрения, который не утратит своих характеристик в течение полугода. Для получения такого порошка необходимо смешать 15 граммов ляписа, 55 граммов лимонной кислоты и 30 граммов хлористого аммония. Все компоненты после перемешивания следует перетереть в пыль. Хранится полученный порошок в сухом виде.

Достаточно сложным является никелирование такого металла, как алюминий. Компоненты, входящие в состав электролитического раствора для никелирования изделий из данного металла, дорогостоящие, но даже их использование не дает гарантии того, что сформированный на изделии слой никеля не пойдет пузырями. Блестящее никелирование, если ему подвергают алюминий, может порвать готовое покрытие, поэтому в домашних условиях такую обработку выполняют в условиях слабой адгезии.

Блестящее никелирование, если ему подвергают алюминий, может порвать готовое покрытие, поэтому в домашних условиях такую обработку выполняют в условиях слабой адгезии.

описание и методы покрытия никелем

Никелирование — это процесс нанесения слоя никеля на поверхность изделия. Толщина слоя колеблется в пределах 1−50 мкм. Покрытия бывают черные, блестящие и матовые. Они создают надежную оболочку поверхности для защиты от окружающей среды.

Это находит широкое применение в машиностроении, пищевой промышленности и оптике. Проводится никелирование стали, цветных металлов: меди, вольфрама, алюминия, титана, а также и пластика.

Описание процесса никелирования

Никелирование металла требует предварительной подготовки изделия. Этапы проведения следующие:

- чтобы снять оксидную пленку с детали, сначала требуется провести металлообработку наждачной бумагой;

- дальше ведется очистка щеткой;

- моется водой;

- обезжиривается с применением содового раствора;

- проходит повторная промывка.

С течением времени никелировка утрачивает свой блеск. Для того чтобы его восстановить проводится покрытие хромом. В домашних условиях на изделие наносится финишный слой.

На поверхность металла никель наносится толстым покровом. В противном случае идет образование коррозионных пор. В результате портится металлическая основа и никель отслаивается.

Прежде чем проводить никелирование деталей, нужно сделать омеднение поверхности изделия. Нанесенная медь, сглаживает все дефекты. Она является базой для окончательного слоя и обеспечивает ему долговечность. Удерживается цветной металл на стали очень прочно. В то же время на него лучше ложится окончательное покрытие. Сцепление его с медью прочнее, чем с поверхностью чистой стали.

Никелирование своими руками в домашних условиях бывает 2 видов:

- электролитическое;

- химическое.

Электролитическое покрытие никелем

Электролитическое покрытие требует обязательного омеднения поверхности. Другой вариант — никелировать в несколько слоев.

Сначала готовится электролит. На 100 мл воды берется 3,5 г хлорида никеля, 30 г сульфата никеля и 3 г борной кислоты. Смесью наполняется емкость и в нее погружаются никелевые электроды, которые подсоединяются к положительному полюсу источника энергии.

Между ними помещается деталь, которую нужно покрыть никелем. Подключение ее ведется к отрицательному источнику.

Подается напряжение 6 В, в течение 20 минут. Затем деталь вынимается и высушивается. За это время она покрывается матовым, никелированным слоем. Для придания блеска ее нужно отполировать.

К недостаткам такого метода относится невозможность покрытия маленьких, глубоких отверстий и там, где находятся труднодоступные места. Слой никеля, при таком методе, наносится неравномерно.

Слой никеля, при таком методе, наносится неравномерно.

Химическая обработка поверхности

Химическое никелирование в домашних условиях более сложный метод. Однако покрытие наносится ровным и тонким слоем.

Приготовление смеси ведется путем добавления 10% раствора хлористого цинка к сернокислому раствору никеля. Постепенно, содержимое емкости становится ярко-зеленого цвета. Подогреваясь, оно доводится до кипения.

Деталь подвергается очистительной обработке, и помещается в кипящий раствор. По мере кипения, в течение часа, постоянно подливается дистиллированная вода. В течение всего времени цвет содержимого емкости меняться не должен. Если это происходит, то идет добавление сернокислого никеля.

Затем следует взять изделие, прополоскать его в воде с мелом и просушить. Если деталь из стали, то покрытие пристает прочно.

Никель, который ложится на деталь, следует добыть из раствора его солей. Они бывают щелочные или кислотные. Щелочные обеспечивают более прочное покрытие, а кислотные, высокую гладкость поверхности. Вместо дистиллированной воды, в домашних условиях, можно взять конденсат из холодильника. Чтобы определить необходимое количество электролита, исходят из соотношения: 1 л хватает на обработку 2 дм кв. поверхности.

Вместо дистиллированной воды, в домашних условиях, можно взять конденсат из холодильника. Чтобы определить необходимое количество электролита, исходят из соотношения: 1 л хватает на обработку 2 дм кв. поверхности.

Никелирование с помощью натирания

Натиранием проводится обработка деталей таких габаритов, когда невозможно подобрать соответствующей емкости. Метод не отличается сложностью, потому что несвязан с гальваническими процессами. Основная проблема заключается в подборе оборудования в домашних условиях.

Для работы готовятся:

- Источник постоянного тока. В нем предусматривается регулировка в пределах 5−15 В.

- Щетка с диаметром ручки 24 мм. Она выполняется из диэлектрика. С одного конца устанавливается заглушка.

Ворс служит в качестве щетинок. Это может быть синтетика. Идет сбор ворсинок в пучок. Сверху он фиксируется нержавеющей проволокой. Получается малярная кисть, которая подключается к положительному источнику энергии.

Ворс служит в качестве щетинок. Это может быть синтетика. Идет сбор ворсинок в пучок. Сверху он фиксируется нержавеющей проволокой. Получается малярная кисть, которая подключается к положительному источнику энергии. - Сернокислый натрий и калий.

- Борная кислота.

- Хлористый натрий.

Деталь подключается к отрицательному источнику питания. В щетку заливается электролит. После подачи напряжения, щетка плавно, но с нажимом перемещается по детали.

К недостаткам такого способа относится постоянный контроль над уровнем электролита в ручке. Однако метод позволяется нанести покрытие на объемные детали, например, бампер автомобиля.

Никелирование — это процесс, защищающий поверхность изделия от внешних факторов. Сталь перестает корродировать, а цветной металл окисляться. Возрастает поверхностная прочность изделия. Если технология была выдержана правильно, то у таких деталей резко увеличивается срок эксплуатации.

youtube.com/embed/jYXQ6el1CxY» allowfullscreen=»allowfullscreen»/>

Никелирование в домашних условиях: технология и способы никелирования

Никель широко используется в приборостроении и машиностроении, а также в других различных отраслях. В пищевом производстве никель заменяет покрытия из олова, а в области оптики он известен за счет процесса черного никелирования металла. Никелем обрабатывают изделия, сделанные из стали и цветных металлов, для защиты от образования коррозии и увеличения сопротивления деталей механическому износу. Содержание фосфора в никеле позволяет делать пленку, по твердости схожей с пленкой хрома.

Процесс никелирования

Процедура никелирования подразумевает нанесение на поверхность изделия никелевого покрытия, которое, как правило, имеет толщину слоем 1-50 мкм. Никелевые покрытия могут быть матовыми черными или блестящими, но вне зависимости от этого, создают надежную и прочную защиту металла от агрессивных воздействий (щелочи, кислоты) и в условиях высоких температур.

Перед никелирования изделие необходимо подготовить. Этапы подготовки:

- деталь обрабатывают наждачкой для снятия оксидной пленки;

- обрабатывают щеткой;

- промывают под водой;

- обезжиривают в теплом содовом растворе;

- подвергают промывке еще раз.

Покрытия из никеля могут с течением времени утрачивать свой изначальный блеск, потому очень часто никелевый слой покрывают более стойким слоем хрома.

Никель, нанесенный на сталь, это катодное покрытие, которое защищает металл только механическим способом. Слабая плотность защитного слоя способствует появлению коррозионных пор, где растворимым электродом является именно стальная часть. В итоге под покрытием возникает коррозия, она разрушает стальную подложку и создает отслаивание никелевого слоя. Чтобы этого не допустить металл всегда необходимо обрабатывать толстым слоем никеля.

В итоге под покрытием возникает коррозия, она разрушает стальную подложку и создает отслаивание никелевого слоя. Чтобы этого не допустить металл всегда необходимо обрабатывать толстым слоем никеля.

Покрытия из никеля наносятся на:

- медь;

- железо;

- титан;

- вольфрам и другие металлы.

Нельзя обрабатывать при помощи никелирования такие металлы, как:

- кадмий;

- свинец;

- свинец;

- олово;

- висмут;

- сурьму.

При никелировании деталей из стали необходимо делать подслой меди.

Никелевые покрытия применяют в различных сферах промышленности для специальных, декоративно-защитных целей, а также используют в роли подслоя. Технику никелирования применяют для восстановления изношенных деталей и запчастей автомобилей, покрытия медицинского инструмента, химической аппаратуры, предметов домашнего обихода, измерительных инструментов, деталей, которые подвергаются небольшим нагрузкам в условии действия крепких щелочей или сухого трения.

Разновидности никелирования

На практике существует два вида никелирования:

- Химическое;

- Электролитическое.

Первый вариант является четь дороже электролитического, но может обеспечить возможность создания равномерного покрытия по толщине и качеству на любых участках изделия, если создано условие доступа раствора к ним.

Электролитическое покрытие никелем в домашних условиях

Электролитическое никелирование отличается небольшой пористостью, она зависит от толщины защитного слоя и тщательности подготовки основания. Для создания качественной антикоррозионной защиты необходимо абсолютное отсутствие пор, для чего принято предварительно делать омеднение металлической детали или наносить несколько слоев покрытия, что намного прочней однослойного покрытия даже при одинаковой толщине.

Для чего в домашних условиях надо подготовить электролит. Необходимо 3,5 гр. хлорида никеля, 30 гр. сульфата никеля и 3 гр. борной кислоты на 100 мл. воды, этот электролит перелейте в емкость. Для никелирования меди или стали будут необходимы никелевые аноды, которые необходимо погрузить в электролит.

борной кислоты на 100 мл. воды, этот электролит перелейте в емкость. Для никелирования меди или стали будут необходимы никелевые аноды, которые необходимо погрузить в электролит.

Деталь подвешивается на проволочке между никелевыми электродами. Проволочки, которые от никелевых пластинок, нужно соединить вместе. Детали подсоединяют к отрицательному полюсу источнику напряжения, а проволочки – к положительному. После необходимо подключить реостат в цепь и миллиамперметр для регулировки напряжения. Понадобится источник постоянного тока, с напряжением не более 6 Вольт.

Ток нужно включать примерно на 20 минут. После деталь достается, промывается и высушивается. Деталь покрыта матовым слоем никеля серого оттенка. Чтобы защитный слой получил блеск, его нужно отполировать. Но при работе не забывайте о значительных недостатках электролитического покрытия в домашних условиях — невозможности покрытия узких и глубоких отверстий и неравномерности осаждения на рельефной никелевой поверхности.

Химическое покрытие никелем в домашних условиях

Кроме электролитического способа, существует еще один, довольно несложный вариант для покрытия полированной стали или железа прочным и тонким никелевым слоем. Необходимо 10% раствор хлористого цинка и потихоньку добавлять к сернокислому раствору никеля, пока раствор не будет ярко-зеленым. Затем жидкость необходимо довести до кипения, желательно для этого взять фарфоровую емкость.

При этом образуется характерная муть, но на никелирования изделий она никак не влияет. Когда доведете раствор до кипения, надо в него опустить изделие, которое подвергается никелированию. Предварительно его надо обезжирить и почистить. Деталь должна кипеть в жидкости около часа, периодически доливайте дистиллированную воду по мере уменьшения раствора.

Если увидели при кипении, что раствор поменял цвет из ярко на слабо зеленый, то необходимо добавить чуть сернокислого никеля, чтобы получить изначальный окрас. Через указанное время достаньте деталь из жидкости, сполосните в воде, где растерто чуть-чуть мела, и хорошенько высушите. Полированное железо или сталь, покрытые таким образом, этот защитный слой удерживают довольно хорошо.

Через указанное время достаньте деталь из жидкости, сполосните в воде, где растерто чуть-чуть мела, и хорошенько высушите. Полированное железо или сталь, покрытые таким образом, этот защитный слой удерживают довольно хорошо.

В основе процесса химического покрытия лежит реакция преобразования никеля из водяного раствора его солей с помощью гипофосфита натрия и других химических элементов. Растворы, использующиеся для химического покрытия, могут быть щелочными с рН более 6,5 и кислыми с рН 4-6,5.

Кислые растворы лучше всего применять для обработки меди, латуни и черных металлов. Щелочные используются для нержавейки. Кислый раствор, в отличие от щелочного, создает на полированном изделии более гладкую поверхность. Также важной особенностью кислых растворов является меньший шанс саморазряда при увеличении уровня рабочей температуры. Щелочные вещества гарантируют более прочное сцепление никелевой пленки с основанием металла.

Любые водные растворы для никелирования считаются универсальными, а именно подходящими для любых металлов. Для химического покрытия используют дистиллированную воду, но вы можете взять и конденсат из обычного холодильника. Химические реагенты подходят чистые – с маркировкой на упаковке «Ч».

Для химического покрытия используют дистиллированную воду, но вы можете взять и конденсат из обычного холодильника. Химические реагенты подходят чистые – с маркировкой на упаковке «Ч».

Этапы приготовления раствора:

- Все химические вещества, кроме гипофосфита натрия, необходимо растворить в воде в эмалированной емкости.

- После разогрейте жидкость до кипячения, растворите гипофосфит натрия и разместите изделие в растворе.

- При помощи литра раствора можно покрыть никелем детали, имеющих площадь до 2 кв. дм.

Ванны для покрытия никелем

В мастерских часто используется ванна, состоящая из трех основных элементов:

- хлорид;

- сульфат;

- борная кислота.

Сульфат никеля это источник никелевых ионов. Хлорид существенно влияет на работу анодов, его пропорция в ванне точно не указывается. В безхлоридных ваннах происходит значительное пассивирование никеля, после этого количество в ванне никеля снижается, и как результат, падение качества покрытий и снижение выхода по току.

Аноды при хлоридах растворяются в необходимом количестве для достаточного протекания никелирования алюминия или меди. Хлориды повышают работу ванны при загрязнениях цинком и ее проводимость. Борная кислота поддерживает рН на необходимом уровне. Эффективность этого процесса зависит в основном от количества борной кислоты.

В роли хлорида можно выбрать хлорид магния, цинка или натрия. Повсеместно используются сульфатные ванны Воттса, содержащие в роли добавки электропроводные соли, увеличивающие электропроводность ванн и повышающие привлекательный вид защитного слоя. Наиболее часто используемый среди таких солей является сульфат магния (около 30 гр. на 1 л.).

Как правило, сульфат никеля вводить в соотношении приблизительно 220-360 гр. на 1 л. Сегодня появились тенденции к снижению сульфата никеля – менее 190 гр./л., это помогает значительно уменьшить потери раствора.

Добавление борной кислоты приблизительно 25-45 гр. на 1 л. Если менее 25 гр. /л., то повышаются процессы защелачивания ванны. А превышение этого предела является неблагоприятным, по причине вероятной кристаллизации борной кислоты и выпадения осадков кристаллов на анодах и стенках ванны.

/л., то повышаются процессы защелачивания ванны. А превышение этого предела является неблагоприятным, по причине вероятной кристаллизации борной кислоты и выпадения осадков кристаллов на анодах и стенках ванны.

Никелевая ванна может работать в различном диапазоне температур. Но техника никелирования в домашних условиях нечасто используется при комнатной температуре. От покрытий, нанесенных в прохладных ваннах, зачастую отходит никель, потому ванну нужно прогревать минимум до 32 градусов. Плотность тока подбирают экспериментальным путем, чтобы не произошел прижег защитного слоя.

Натриевая ванна хорошо работает в большом диапазоне рН. Когда-то поддерживали рН 5,3-5,9, мотивируя слабой агрессивностью и лучшими кроющими свойствами ванны. Но высокие показатели рН провоцируют существенное увеличение напряжений в никелевом слое. Потому во многих ваннах рН равен 3,4-4,6.

Особенности никелирования

Сцепление никелевой пленки с металлом относительно низкое. Эту проблему решают при помощи термообработки пленок никеля. В основе процесса низкотемпературной диффузии находится нагрев отникелированных деталей до температуры 400 гр. и выдержке изделий в течение часа при данной температуре.

Эту проблему решают при помощи термообработки пленок никеля. В основе процесса низкотемпературной диффузии находится нагрев отникелированных деталей до температуры 400 гр. и выдержке изделий в течение часа при данной температуре.

Но не забывайте, что если изделия, покрытые никелем, были закалены, то при 400 гр. они могут утратить прочность – их главное качество. Потому низкотемпературную диффузию в этих случаях делают при температуре около 260-310 гр. с выдержкой три часа. Эта термообработка может повышать и прочность никелевого покрытия.

Ванны подразумевают специальное оборудование для покрытия никелем и перемешивания водяного раствора для интенсификации процесса никелирования и снижения вероятности питтинга – появления мелких углублений в защитном слое. Перемешивание ванны влечет необходимость организации постоянной фильтрации для удаления загрязнений.

Перемешивание с помощью активной катодной штанги не настолько эффективно, как использование сжатого воздуха, и кроме этого, нуждается в наличии специального вещества, исключающего образования пены.

Удаление никелевого покрытия

Покрытия из никеля на стали принято убирать в ваннах с разведенной серной кислотой. Добавьте к 25 л. охлажденной воды частями 35 л. концентрированной серной кислоты, при этом постоянно перемешивания. Следите, чтобы температура не была не более 55 градусов. После остывания до комнатной температуры жидкости ее плотность должна быть 1,64.

Для снижения вероятности затравливания металла, из которого изготовлена подложка, в ванну добавляют глицерин в пропорции 50 гр. на 1 л. Ванны чаще всего делаются из винипласта. Детали навешивают на среднем поручне, соединенным с плюсом источника напряжения. Поручни, где прикреплены свинцовые листы, подсоединяются к минусу источника питания.

Проследите, чтобы температура ванны была не более 32 гр., потому что горячий раствор агрессивно воздействует на подложку. Плотность тока обязана быть около 4,1 А./дм. кв., но возможно изменение тока в диапазоне 4,5-6,2 Вольт.

Добавьте через некоторое время серную кислоту, чтобы выдержать плотность равной 1,64. Чтобы избежать разбавления ванны окунайте детали только после проведения их предварительной просушки.

Чтобы избежать разбавления ванны окунайте детали только после проведения их предварительной просушки.

На сегодняшний день никелирование – это наиболее популярный гальванотехнический процесс. Никелевые покрытия отличаются высокой коррозионной устойчивостью, твердостью, недорогой стоимостью никелирования, удельным электрическим сопротивлением и отличными отражательными возможностями.

Оцените статью: Поделитесь с друзьями!

ХРОМИРОВАНИЕ ДОМА своими руками [деталей, пластика, дисков]

Любой умелец стремится самостоятельно освоить множество самых разных видов работ, а значит, ему будет интересно, [как выполнить хромирование в домашних условиях] самых разных деталей и материалов, произведенных на основе металла или пластика.

Особенно эта технология актуальна для тех, кто имеет свой собственный автомобиль и хочет, чтобы он всегда имел привлекательный внешний вид.

Если самостоятельно освоить процесс хромирования, то можно будет сэкономить значительную сумму денег и обойтись без посещения автосервиса.

1 – стеклянная емкость (банка), 2 – анод (или аноды), 3 – хромируемая деталь (катод), 4 – раствор электролита.

Конечно, для того чтобы выполнить хромирование в домашних условиях потребуется определенное химическое оборудование, которое также можно сделать своими руками.

В автосервисах предлагают профессиональное хромирование деталей из пластика и металла, дисков, однако стоит такое удовольствие приличную сумму денег.

Технология, по которой проводится данный процесс, достаточно простая и не требует каких-то специфических познаний.

Также при правильном подходе в домашних условиях можно провести гальваническое, а также каталитическое хромирование, кроме этого, выполнить никелирование как дисков, так и деталей из пластика.

Некоторые особенности

Как правило, хромированию подвергаются как пластиковые детали, так и изделия, выполненные из металла, в том числе и хромирование дисков.

Данный процесс, в том числе и каталитическое хромирование, несмотря на некоторую специфику и нюансы, сможет своими руками сделать каждый домашний умелец.

В первую очередь, перед проведением своими руками хромирования, необходимо определиться с местом проведения работы.

Видео:

Для данного процесса следует подобрать хорошо вентилируемое пространство, так как придется много работать с самыми разными химическими реагентами, воздействие которых может плохо сказаться на здоровье.

Наиболее оптимальным местом в этом случае может стать гараж либо просторная подсобка.

Хромирование при определенных условиях можно провести и на балконе в квартире, конечно, если он имеет достаточную площадь.

Также необходимо подумать и о средствах защиты. Рекомендуется для этих целей использовать фартук, защитные очки, а также респиратор и обязательно резиновые перчатки.

Следует подготовить и все необходимое оборудование и, в первую очередь, емкость.

В качестве емкости под хромирование можно использовать обычную трехлитровую банку или небольшое пластмассовое ведро.

Если детали имеют сложную конфигурацию и большие размеры, то и соответственно емкость должна быть более объемной и вместительной.

Также следует подготовить ящик из дерева, предварительно изолированный стеклотканью и утепленный песком.

Так как процесс подразумевает работу при высоких температурах, придется подумать и о нагревательном элементе.

Для этих целей можно использовать самый обыкновенный ТЭН. Под рукой следует иметь термометр, который оснащен шкалой до ста градусов по Цельсию, а также лист фанеры.

Для хромирования в домашних условиях следует приобрести специальный зажим, а также кронштейн для крепления обрабатываемых деталей.

Для проведения необходимой работы потребуется гальваническая установка, которая собирается своими руками из вышеуказанных элементов.

На видео, которое размещено ниже, подробно рассказано о том, как самостоятельно провести хромирование деталей, выполненных из пластика.

Подготовка к хромированию

Как правило, в большинстве случаев выполняется гальваническое хромирование, и для того, чтобы его провести самостоятельно, придется собрать определенное оборудование.

Для начала следует снять с плотной кисти щетину и обмотать ее свинцовым проводом.

После этого изготавливается специальная кисть, а для этого потребуется оргстекло. Готовая кисть должна иметь пустой корпус, который впоследствии можно будет заполнить электролитом.

Видео:

В качестве источника тока потребуется приобрести достаточно мощный трансформатор, к которому в особой последовательности необходимо будет подсоединить анод и катод.

Источником тока может послужить и обычный аккумулятор от автомобиля, однако в этом случае придется несколько изменить схему установки.

Далее к предварительно изготовленной кисти следует подсоединить диод. Его анод подсоединяется к кабелю, идущему от понижающей обмотки трансформатора.

В свою очередь катод будет крепиться к самой детали, которая подлежит хромированию. В том случае, если источником питания выступает аккумулятор от автомобиля, то из схемы изымается диод.

Далее готовится установка непосредственно под выполнение хромирования, и готовится раствор, в котором необходимо будет в обязательном порядке обработать каждую деталь.

Для его приготовления необходимо взять в определенных пропорциях натру, силикатный клей и кальцинированную соду. Все компоненты разбавляются в обыкновенной воде и тщательно перемешиваются.

После этого полученный состав нагревается до температуры кипения и только после этого в него помещаются заготовки.

Данный раствор помогает быстро и эффективно обезжирить пластиковую или металлическую поверхность у обрабатываемой детали.

Также детали перед началом хромирования тщательно очищаются от грязи и всевозможных окислов.

После того как будут проведены все предварительные процедуры и подготовлено все необходимое оборудование, необходимо надеть защитную спецодежду и можно приступать к выполнению работы своими руками.

Данная процедура, так же как и никелирование, требует аккуратности и строго выполнения технологии.

Выполнение хромирования

Хромирование металлических пластиковых деталей начинают с того, что их соединяют с трансформатором посредством провода.

Далее берут предварительно изготовленную кисть, также соединенную с источником питания, и заливают в нее необходимое количество электролита.

После этого на поверхность обрабатываемого материала следует аккуратно и максимально равномерно нанести слой электролита, при этом кисть следует перемещать плавными движениями вверх и вниз.

Видео:

Следует определиться со слоем наносимого покрытия и лучше сделать его достаточно толстым. Это обеспечит качественное хромирование и гарантирует то, что в ближайшее время он не слезет.

Это обеспечит качественное хромирование и гарантирует то, что в ближайшее время он не слезет.

Специалисты рекомендуют проходить по одному месту кистью на поверхности обрабатываемой детали до тридцати раз.

При выполнении работ следует постоянно контролировать кисть на предмет наличия в ней электролита и при необходимости добавлять его.

Выполняемое таким образом гальваническое хромирование металлических дисков или пластиковых деталей позволит нанести качественное покрытие самостоятельно.

После того как будет закончена работа с электролитом, все обрабатываемые детали необходимо тщательно промыть в проточной воде.

Далее им дают высохнуть, после чего при помощи куска плотной материи полируют до появления качественного блеска.

Хромирование деталей и дисков считается достаточно опасной процедурой, так как работа выполняется с химически активными веществами, которые могут нанести определенный вред здоровью.

В случае попадания используемого раствора на кожные покровы, можно получить достаточно серьезный ожог.

Кроме этого, при неаккуратном использовании электролита может наступить химическое отравление организма, что также очень опасно для здоровья человека.

Всю работу следует выполнять только в защитных средствах, используя резиновые перчатки и респиратор. Следует помнить и то, что не все металлические диски и детали поддаются хромированию.

В некоторых случаях для того, чтобы нанести декоративное покрытие, приходится выполнять никелирование, предварительно покрыв заготовку тонким медным слоем.

Более подробно о том, как самостоятельно провести хромирование деталей из пластика или дисков, рассказано на видео, которое размещено ниже.

Советы и рекомендации

Очень часто придать металлической детали привлекательный внешний вид помогает никелирование, которое также может быть выполнено своими руками.

По своей сути никелирование чем-то напоминает хромирование, однако данный метод подразумевает использование не электролита, а специально приготовленный состав.

Оба метода покрытия поверхностей защитным слоем популярны у автолюбителей.

За счет хромирования различные детали приобретают свойство отражать солнечный свет, однако с течением времени данная способность постепенно утрачивается.

Чтобы избежать этого, за хромированной поверхностью следует периодически ухаживать.

Видео:

Те детали на автомобиле, которые были хромированы, следует мыть только теплой водой с добавлением специальных моющих средств.

После мойки их следует тщательно протереть тряпкой, которая не содержит ворс. Нельзя для мытья автомобиля использовать какой-либо грубый материал, который может повредить поверхность хромированных деталей.

Также следует избегать при мойке машины резких перепадов температур, так как от этого покрытие становится блеклым и теряет свой первоначальный вид.

Рекомендуется после проведения хромирования выполнить антикоррозионную защиту и тщательно отполировать всю площадь поверхности.

Хромирование деталей своими руками в домашних условиях (покрытие хромом)

Хромирование конструкций и деталей в домашней мастерской

Для защиты деталей разнообразных механизмов или частей металлических конструкций от коррозии, придания им дополнительной износоустойчивости, твердости и улучшения эстетического вида применяются хромирование либо никелирование. Эти способы подразумевают нанесение на поверхности конструкций химически инертного покрытия из хрома или никеля, улучшение эстетичности. Нанесение такой пленки – процесс энергозатратный. Технологически он сложен, но является защитой не на один десяток лет без ощутимых потерь для внешнего вида.

Нередко появляется необходимость в покрытии декоративной пленкой тех изделий, которые изначально не подвергались процессу хромирования. Таким образом при желании можно, к примеру, изменить вид скульптуры, сделать современным интерьер любого жилого помещения. Можно украсить по своему вкусу автомобиль или мотоцикл. Сделать это совсем не трудно даже собственными руками, то есть, не применяя усложненных технологий. Нанести пленку из хрома можно даже на конструкции со сложным рельефом, а не только выпуклые, плоские либо вогнутые.

Сделать это совсем не трудно даже собственными руками, то есть, не применяя усложненных технологий. Нанести пленку из хрома можно даже на конструкции со сложным рельефом, а не только выпуклые, плоские либо вогнутые.

Основные методы хромирования

- Процесс химической металлизации.

- Гальванизация.

- Вакуумное напыление.

- Высокотемпературная диффузия.

Два последних метода применяются только на предприятиях промышленности. Дома эти процессы выполнить не получится, поскольку для них необходимы технически сложные установки и повышенные энергетические затраты. А вот химическая металлизация и гальванизация – это как раз те самые процессы, которые могут производиться и в личной мастерской. Рассмотрим подробно, как это делается.

Химическая металлизация поверхностей и деталей

В процессе этой работы используются химические реактивы, компрессор и краскопульт. Выполняются практически те же самые операции, что и при покраске поверхностей акриловым лаком либо эмалью. При хромировании таким способом на детали и конструкции наносится не защитная полимерная пленка, а зеркальный тонкий слой металла. Толщина его в пределах 0,075-0,25 миллиметров. Химико-физические характеристики такого покрытия сопоставимы с теми, что получаются при вакуумном напылении.

При хромировании таким способом на детали и конструкции наносится не защитная полимерная пленка, а зеркальный тонкий слой металла. Толщина его в пределах 0,075-0,25 миллиметров. Химико-физические характеристики такого покрытия сопоставимы с теми, что получаются при вакуумном напылении.

Как выполнить химическую металлизацию

1-й метод. Поверхность покрывается специальными химикатами. В результате химической реакции образуется осадок, представляющий собой прочный металлический слой. Покрытие можно делать не только из хрома, но также из серебра.

2-й метод. В процессе восстановительной химической реакции из солей образуется слой хрома. Приготовьте набор из уксусной кислоты, хлористого хромила, хлористого хрома, уксуснокислого хрома, гипософита натрия, едкого натра, фосфата хрома. При этом необходимо помнить, что эти вещества очень ядовиты и опасны для здоровья. И потому следует внимательно проштудировать учебник химии, если уж вы решили провести процесс хромирования этим методом. Но достичь высокого качества очень трудно, даже при наличии подробной инструкции. При всех существующих минусах этот метод используется для хромирования поверхностей в домашних мастерских чаще всего.

Но достичь высокого качества очень трудно, даже при наличии подробной инструкции. При всех существующих минусах этот метод используется для хромирования поверхностей в домашних мастерских чаще всего.

Очень удобно проводить процесс покрытия с помощью готовых пробных наборов химических препаратов для хромирования. Их предлагает компания Fusion Technologies. Удобство таких наборов заключается в том, что покрытие можно нанести на любой из перечисленных материалов: металл, керамику, дерево, стекло, пластик. Гальванических установок и специальной сложной техники не потребуется. Все, что вам нужно, это просторное помещение, дистиллированная вода, компрессор, распылитель и набор химических препаратов. Кроме этого нужно приготовить газовую горелку с баллоном газа.

Правила техники безопасности

- Устройство вентиляции в помещении мастерской.

Открытием дверей и окон проблему не решить. Вмонтируйте в форточку обыкновенный кухонный вентилятор. Этого будет достаточно для любительской работы. Если же вы планируете работу в объемах частного предприятия, хромирование большого количества запчастей для автомобилей, декоративных предметов интерьера, то потребуется установка более эффективной и мощной вентиляции.

Открытием дверей и окон проблему не решить. Вмонтируйте в форточку обыкновенный кухонный вентилятор. Этого будет достаточно для любительской работы. Если же вы планируете работу в объемах частного предприятия, хромирование большого количества запчастей для автомобилей, декоративных предметов интерьера, то потребуется установка более эффективной и мощной вентиляции. - Оборудование канализационных стоков. Работа потребует большого расхода воды для промывки деталей. Дополнительная очистка ее не нужна, так как она в химическом отношении инертна. А вот сток в канализационный канал должен быть оборудован обязательно.

- Чтобы не подвергать органы дыхания и кожу опасному воздействию реактивов, рекомендуется работать с применением защитных средств. Запаситесь респираторами, специальными защитными очками и прочным фартуком. Еще понадобится несколько пар резиновых перчаток.

При выполнении химической металлизации в личной мастерской не забывайте о строгом соблюдении технологии. Реактивы наносить на поверхность следует в указанной очередности. Затем следует нанесение тонкого слоя серебра. Этот металл безопасен в отличие от хрома и соединений. Финишный слой по характеристикам ни в чем не уступает хромированному.

Реактивы наносить на поверхность следует в указанной очередности. Затем следует нанесение тонкого слоя серебра. Этот металл безопасен в отличие от хрома и соединений. Финишный слой по характеристикам ни в чем не уступает хромированному.

Набор реактивов для металлизации состоит из модификаторов А и Б, восстановителя и активатора. В самом начале работы в указанном объеме дистиллированной воды разводятся реактивы. Пропорции строго соблюдаются. Хранить растворы следует в прохладном месте. Необходимые для работы лаки и пигменты покупать можно в том же магазине, где куплены реактивы.

Порядок выполнения работы

- Подготовка детали или конструкции. Поверхность следует тщательно очистить. Она должна быть максимально ровной. Для этого производится полировка.

- Затем выполняется процесс лакировки с использованием предназначенного для этой цели лака.

- Когда лак полностью высохнет, с помощью газовой горелки обрабатывается поверхность.

Данный технологический процесс изменяет структуру лака на молекулярном уровне. Это делается с целью увеличения впитываемости и адгезии для металлизированного покрытия.

Данный технологический процесс изменяет структуру лака на молекулярном уровне. Это делается с целью увеличения впитываемости и адгезии для металлизированного покрытия. - Следом за тепловой обработкой производится распыление активатора. Быстро смывается водой лишний активатор.

- Пока поверхность еще не высохла, наносится модификатор, за ним растворитель. Реакция между ними приводит к образованию необходимого зеркального покрывающего слоя. Снова изделие промывается водой и сушится направленной струей воздуха.

- Процесс металлизации занимает около шести часов. После этого в соответствии с технологией деталь покрывается лаком. Эффект бронзы, хрома или золота достигается добавлением в лак соответствующих пигментов. Если вы решили у себя дома и собственными руками хромировать детали, заказывайте все необходимые химикаты на сайте компании. В случае необходимости специалисты окажут квалифицированную помощь, подскажут подходящие варианты установки оборудования в помещении вашей домашней мастерской.

Гальванизация

Гальванический способ – это покрытие чугунных, стальных, латунных или медных конструкций слоем хрома. Но не только металлические изделия можно подвергать хромированию способом гальванизации. Пользоваться этим способом можно и с целью хромирования также и пластмассовых, деревянных изделий. Но в этих случаях процесс будет дорогим и технологически сложным. Для прочного удержания на поверхности деталей покрытия из хрома даже металлические изделия требуют еще одного предварительного покрытия. Для этой цели используют никель, латунь либо медь.

Гальванизация требует создания гальванической установки. Кроме этого, нужен источник постоянного тока и набор реактивов. Набор этот состоит из ангидрида хрома, серной кислоты, соды кальцинированной и гидроокиси натрия.

Следует учесть, что при работе по этому методу требуется, чтобы не было перепадов силы тока. Также нужно постоянно контролировать уровень концентрации солей в электролите и строго соблюдать температурный режим довольно длительный срок (от 5 до 8 часов). Выполнение всех перечисленных условий в домашних мастерских – задача не из легких. Именно по этой причине описывать процесс гальванизации в подробностях в этом обзоре не станем.

Выполнение всех перечисленных условий в домашних мастерских – задача не из легких. Именно по этой причине описывать процесс гальванизации в подробностях в этом обзоре не станем.

Материалы для хромирования

Примеры наших работ

Хромирование пластика

Хромирование пластика или любого другого диэлектрика проводится исключительно как финишный слой многослойного защитно-декоративного покрытия. Несмотря на небольшую толщину слоя хрома наносимого на пластик (обычно это в пределах 0,3 — 0,5 мкм), хромовое покрытие значительно повышает коррозионную стойкость и механическую прочность покрытия, и придает поверхности более декоративный внешний вид.

Существует несколько способов подготовки поверхности пластиков, пластмасс или других диэлектриков перед проведением процесса хромирования. Но первым этапом везде является подготовка поверхности перед нанесением токопроводящего слоя, т.е. придание поверхности микрошероховатости и травление. Для этого, поверхность детали сначала обрабатывается механически (например, наждачной бумагой или шлифовальной губкой), а потом проводится травление поверхности. В зависимости от типа пластика или пластмассы, существует достаточно много составов, используемых для травления, среди которых наиболее часто используется следующий:

Для этого, поверхность детали сначала обрабатывается механически (например, наждачной бумагой или шлифовальной губкой), а потом проводится травление поверхности. В зависимости от типа пластика или пластмассы, существует достаточно много составов, используемых для травления, среди которых наиболее часто используется следующий:

Универсальный состав для травления:

Хромовый ангидрид (CrO3) — 60 г/л

Ортофосфорная кислота (H3PO3) — 150 г/л

Серная кислота (H2SO4) — 560 г/л

Температура раствора при проведении процесса травления 45-50оС. Время выдержки зависит от типа и характеристик пластика или пластмассы.

Для отдельных пластмасс подбираются индивидуальные растворы травления.

Для травления полистирола, например, используют раствор, следующего состава:

Хромовый ангидрид (CrO3) -150 г/л

Серая кислота (H2SO4) — 10 мл/л

Температура раствора травления 60-65°С, процесс травления проводят в течении 15-20 минут. После этого, пластиковую или пластмассовую деталь промывают и переносят далее в раствор следующего состава:

После этого, пластиковую или пластмассовую деталь промывают и переносят далее в раствор следующего состава:

Едкий натр (NaOH) — 50 г/л

Метасиликат натрия (Na2SiO3)– 20 г/л

Пирофосфат натрия (Na3PO4)- 20 г/л

ПАВ (в качестве смачивателя) – 1 г/л

Процесс проводят путем опускания детали на 10-12 минут в нагретый до температуры 85-90оС раствор травления.

Детали, сделанные из такого химически стойкого материала, как фторопласт, обрабатывают в течении 8-10 мин в растворе следующего состава:

Раствор в 1 л тетрагидрофурана (C4H8O)

Натрий (металлический) — 23 г

Нафталин (С10Н8) -128 г

Перед употреблением раствор в течение 2 часов перемешивают в сосуде при комнатной температуре. После травления изделие промывают в растворителе, сушат и направляют на сенсибилизацию. Фторопластовые изделия можно травить так же в растворе следующего состава:

В 1 литре воды растворить:

Серная кислота (H2SO4) 740-770 мл/л,

Бихромат натрия (Na2Cr2O7) 30-40 г/л,

Температура 80-90°С. Время обработки 10-30 секунд.

В результате травления в таком составе поверхность изделия из фторопласта приобретает темно-коричневую окраску. Следующим этапом, после травления пластика, является металлизация или нанесение токопроводящего слоя. Для этого существует два способа:

1-ый способ — нанесения токопроводящего графитсодержащего лака или графитного порошка. Для улучшения сцепления лак лучше всего наносить тонким слоем, давая излишкам стечь.

2-ой способ — нанесение химической меди. Для этого деталь обрабатывается сначала в растворе сенсибилизатора следующего состава:

Олово двухлористокислое (SnCl2) – 17 г/л

Олово четыреххлористое (SnCl4) – 4,6 г/л

Соляная кислота (HCl)– 28 мл/л

Температура раствора 18-220С. Время выдержки в растворе 5 -10 минут.

После этого деталь активируется в растворе следующего состава:

Палладий двухлористый (PdCl2) – 0,25-0,5 г/л

Кислота соляная (HCl) -1-2 г/л

Температура раствора 18 — 220С. Время выдержки в растворе 5-10 мин. После этого, проводится химическое меднение поверхности изделия. Для этого, деталь обрабатывается в растворе следующего состава:

Медь сернокислая (CuSO4)- 50 г/л

Сегнетова соль (KNaC4H4O6) — 170 г/л

Натр едкий (NaOH) — 50 г/л

Формалин — 75 г/л

Температура раствора 18-220С. Время выдержки 5-10 минут, желательно при этом осуществлять покачивание детали.

Раствор меднения необходимо приготавливать непосредственно перед покрытием, т. к. он имеет короткий срок жизни.

3-ий способ – нанесение химического никелирования. Операции сенсибилизации и активации аналогичны процессам подготовки поверхности перед химическим меднением. А затем, деталь обрабатывается в растворе никелирования следующего состава:

Никель хлористый (NiCl2)– 5 г/л

Аммоний хлористый (NH4Cl) – 12 г/л

Калий едкий (KOH) – 6 г/л

Гипофосфит натрия (NaH2PO2 )- 12 г/л

Температура раствора 22-300С. рН раствора 9 — 9,2

После нанесения токопроводящего слоя, для упрочнения покрытия, наносится слой “затягивающей” меди. Процесс необходимо проводить при пониженной плотности тока, порядка 0,4-0,7 А/дм2 и, создать по возможности больше точек контакта токоподвода (подвески) с покрываемой деталью. А так как нанесенный на диэлектрик электропроводный слой еще очень тонкий и при проведении процесса меднения идет большое сопротивление, то в первую очередь начинает покрываться медью подвеска и места контачащие с ней. Поэтому при проведении процесса затягивающего медью рекомендуется создать как можно больше точек контакта детали с подвеской.

Состав электролита “затягивающего” меднения:

Сульфат меди (CuSO4 )- 35 г/л

Серная кислота (H2SO4)- 150 г/л

Спирт этиловый (CH3COOH)– 10 мл/л

Процесс проводится при комнатной температуре. Плотность тока 0,3-0,7 А/дм2. После нанесения на токопроводящий слой покрытия “затягивающая” медь, на поверхность детали наноситься дополнительный слой блестящей меди и блестящего никеля.

Состав электролита блестящего меднения:

Медь сернокислая (CuSO4) — 180-250 г/л

Кислота серная (H2SO4)- 30-50 г/л

Кислота соляная (HCl)– — 0,01-0,02 г/л

Процесс также проводится при комнатной температуре. Плотность тока 1-4 А/дм2.Для повышения блеска и отражательных свойств покрытия электролит блестящего меднения должен иметь в составе фирменные блескообразующие добавки.

Состав электролита блестящего никелирования:

Сульфат никеля (NiSO4)- 120-170 г/л

Хлорид натрия (NiCl2)– 10-15 г/л

Борная кислота (H3BO3) – 20-30 г/л

1,5 нафталиндисульфокислота -1-2 г/л

Температура 45-550 С. рН раствора 4,8-5,5.

После этого, можно проводить процесс хромирования пластика. Необходимо помнить, что блестящее хромовое покрытие может получиться только при осаждении на блестящую поверхность (в противном случае хромовое покрытие также будет матовым). Поэтому, перед хромированием пластика обязательно проводить процесс блестящего меднения и блестящего никелирования. После этого, проводится блестящее декоративное хромирование пластика или другого диэлектрика. Процесс проводится в хромовом электролите следующего состава:

Хромовый ангидрид (CrO3)– 250-300 г/л

Серная кислота (H2SO4) — 2,5-3 г/л

Температура электролита 45-550. Плотность тока 15-30 А/дм2.

Перед проведением процесса блестящего декоративного хромирования и нанесения на поверхность пластика или другого диэлектрика заключительного слоя хрома, необходимо обеспечить жесткий контакт с токоподводом.

Хромирование пластика, пластмассы и любого другого диэлектрика хорошо отработан гальванической промышленностью и не вызывает сложности, но только при условии, что точно известна марка материала и соответственно метод ее обработки. Чаще всего в промышленности металлизируют abc-пластики. Данный вид пластика хорошо травится и активируется в растворах травления, и активации соответственно, и имеет удовлетворительную адгезию, благодаря чему можно получать качественное, хорошо сцепленное с подложкой покрытие. Для других пластиков основная сложность металлизации и последующего хромирования, заключается в том, что, в отличие от abc-пластиков, поверхность большинства диэлектриков не обеспечивает возможности проведения такой же качественной подготовки поверхности. И даже, при возможности травления поверхности диэлектрика, создания на нем микрошероховатостей, и нанесении на поверхность первичного слоя меди, графита или серебра, используемого для металлизации различных диэлектриков, качество сцепления с поверхностью, как правило, уступает качеству сцепления с поверхностью abc-пластиков. А так как, хромовое покрытие имеет большие внутренние напряжения и процесс хромирования проводится при высокой плотности тока, результатом может быть повреждение или разрушение “точек” сцепления первичного адгезионного медного, серебряного или графитового покрытия с поверхностью диэлектрика, что приводит к деформации слоя металлизации и возможному отслаиванию хромового покрытия от пластика.

Хромирование пластика своими руками в домашних условиях

Главная » Разное » Хромирование пластика своими руками в домашних условиях

Хромирование деталей своими руками: советы и рекомендации

В современном мире практически всё можно изготовить своими руками. В магазинах продаются специальные материалы, оборудование, а главное, легко можно найти информацию, помогающую освоить новые навыки. Ежегодно автолюбители тратят огромные денежные средства на обслуживание своей машины и уход за ней. Чтобы исключить некоторые финансовые затраты, водитель может самостоятельно осуществить хромирование в домашних условиях. Это позволит минимизировать посещение автосервиса, да и сама процедура довольно интересная. Хромированию подлежат металлические и пластиковые материалы и детали. Благодаря этой процедуре, авто будет выглядеть привлекательнее.

Хромирование в домашних условиях

Коротко о хромировании

Под хромированием понимают процесс нанесения на поверхности, сделанные из металла и пластика, хрома с целью декорирования или для предотвращения возникновения коррозии. Процедура позволяет также увеличить твердость поверхности. Нельзя не отметить, что реагенты, которые используются при хромировании, токсичны так же, как и отходы процесса, поэтому работать необходимо очень аккуратно и в специальной одежде, применяя средства защиты.

Методы хромирования деталей

В наше время существует много разновидностей хромирования. Выделяют три основных вида процесса:

- Гальванический.

- Химический.

- Хромирование золочением – суть метода заключается в нанесении на поверхность тончайшего слоя золотого металла, который предотвращает появление коррозии и придает великолепный вид деталям. После обработки материал становится плотным и износостойким.

Чтобы осуществить хромирование деталей в домашних условиях, как правило, используют химический метод. Очень важно помнить о необходимости соблюдения техники безопасности.

Гальванический метод хромирования

Гальванический способ

Суть этого метода заключается в необычном нанесении хрома – с помощью электрического тока. Вследствие такого воздействия, материал приобретает совершенно уникальные свойства: поверхность утолщается, повышается устойчивость к ржавчине, внешний вид становится более привлекательным. Во время работы металлическое вещество наносится в три слоя.

Химический способ

Метод заключается в химической реакции, происходящей между реагентами. Рекомендуется перед обработкой хромом нанести тончайший слой меди. Для покрытия поверхности хромом обязательно использование фтористого хрома, гипофосфата натрия, лимоннокислого натрия, охлажденной уксусной кислоты, раствора едкого натрия и дистиллированной воды.

Технологии хромирования

Для того чтобы изделие получилось износостойким, привлекательным и максимально устойчивым к внешним факторам, необходимо следовать технологии хромирования. Человек, ни разу в жизни не производивший такую процедуру, задается вопросом: «как хромировать детали?».

Химический способ хромирования

Начинается процесс с подготовки деревянного короба: его обивают стеклотканью и делают термос, утепляя минеральной ватой (можно песком). Ёмкость из стекла помещается в пластиковый таз. Далее, необходимо присоединить «крокодилы» к минусу (они выступают в качестве катода), а затем закрепить анод. Для равномерного нанесения покрытия устанавливается закрепитель детали.

Хромирование своими руками в домашних условиях осуществляется через сутки после приготовления смеси. Температура должна быть в пределах 50 градусов. После завершения работы детали необходимо очистить с помощью воды и просушить.

Подготовка рабочего места

Хромирование своими руками в домашних условиях требует серьезной подготовки рабочего места. Как отмечалось выше, эта процедура токсична и наличие хорошей вентиляции обязательно. Кроме того, рабочее место должно обеспечивать безопасность человека.

Перед началом работы необходимо подготовить поверхность, все требуемые инструменты и материалы, а также надеть спецодежду. Наличие плотного фартука, резиновых перчаток, защитных очков и респиратора обязательно.

Хромирование своими руками в домашних условиях

Оборудование

Начиная работу, мастер должен иметь под рукой все необходимые материалы и оборудование. К ним относятся:

- стеклянные ёмкости;

- теплоизоляционные изделия;

- стеклоткань;

- пластиковое ведро или таз;

- деревянный короб;

- «крокодилы»;

- ТЭН;

- закрепитель для деталей;

- аноды: стержневой и пластинчатый.

Закончив с подготовительным этапом, мастер может начинать приготовление смеси – электролита.

Домашняя гальваническая установка

Источник питания

В качестве источника питания при хромировании деталей выступает реостат, который отлично регулирует выходное напряжение.

Состав и методика подготовки электролита

Для приготовления электролита понадобится хромовый ангидрид в количестве 250 г, серная кислота – 2,5 г. Очищенная вода, подогретая до 60 градусов, заливается в ёмкость (понадобится 1 литр) с добавлением химической смеси. Далее, необходимо хорошо перемешать средство до полного растворения, добавив в него кислоту. Полученный электролит должен стать бордового цвета. Для этого его «гоняют» в течение четырех часов током силой 6,5 А. Смесь настаивается в прохладном месте около 24 часов.

Подготовка поверхности

Перед началом обработки поверхность каждой детали необходимо подготовить. Для этого нужно выполнить следующие операции:

- с поверхности детали удаляются пыль, грязь и ржавчина;

- область воздействия тщательно вымывается и высушивается;

- поверхность обезжиривается с помощью бензина.

Проигнорировав одно из вышеперечисленных действий, мастер рискует получить плохой результат. Нанесение будет некачественным, а поверхность непривлекательной.

Подготовка поверхности элемента кузова к хромированию

Хромирование

С чего начать, и как хромировать детали в домашних условиях? После подготовки рабочего места и поверхности, а также смеси для процесса – электролита, можно приступать к операции. Этапы процесса хромирования приведены ниже:

- Электролит нагревается до температуры 50–60 градусов.

- Деталь размещается так, чтобы ни одна сторона не соприкасалась с краями ёмкости.

- Затем происходит подача напряжения.

- После окончания работы деталь вымывается и тщательно высушивается.

Все работы обязательно проводятся в спецодежде.

Способ хромирования пластика дома

Алгоритм хромирования довольно прост и идентичен как для металлической, так и для пластиковой поверхности. Деталь аккуратно помещается в электролит заданной температуры, а затем подается напряжение.

Способ хромирования пластика дома

Возможные дефекты и их причины

При неправильной подготовке изделия, а также несоблюдении технологии возможны дефекты поверхности хромированной детали. К причинам, влияющим на результат покрытия, следует отнести:

- Не соблюден температурный режим.

- Раствор подготовлен неверно, концентрация веществ не соответствует нормам.

- Подача тока осуществлена с нарушением параметров.

- Подготовка рабочей поверхности выполнена некачественно.

- В растворе выявлены примеси и другие частицы.

В результате влияния одной из причин, хромированная поверхность может иметь шероховатости, темные пятна, пузыри и трещины, отслаиваться, обладать слабым блеском, шелушиться и иметь совершенно нетоварный вид. Поэтому очень важно правильно подготовить поверхность и соблюдать технологию.

Нюансы технологии

Для качественного покрытия поверхности хромом лучше всего перед началом процесса обработать деталь кислотными средствами или другой грунтовкой. Такая операция обеспечит качественное нанесение и длительный срок эксплуатации.

Очень важно обезжирить поверхность перед началом работы. Для этого можно воспользоваться растворителем и антисиликоном. С помощью наждачной бумаги рекомендуется удалить глянец. Следующим этапом должно быть нанесение грунта. После его высыхания поверхность готова к покрытию.

Заключение

Покрыть металлическую и пластиковую поверхность хромом с легкостью можно в домашних условиях. Алгоритм прост и доступен для каждого человека. Главное – соблюдать правила нанесения, пропорции элементов, из которых готовится электролит, не пренебрегать техникой безопасности и периодически ухаживать за хромированным изделием. В случае ошибки, качество покрытия может значительно снизиться, но не стоит расстраиваться – процедуру можно провести повторно.

mensdrive.ru

ХРОМИРОВАНИЕ ДОМА своими руками [деталей, пластика, дисков]

Любой умелец стремится самостоятельно освоить множество самых разных видов работ, а значит, ему будет интересно, [как выполнить хромирование в домашних условиях] самых разных деталей и материалов, произведенных на основе металла или пластика.

Особенно эта технология актуальна для тех, кто имеет свой собственный автомобиль и хочет, чтобы он всегда имел привлекательный внешний вид.

Если самостоятельно освоить процесс хромирования, то можно будет сэкономить значительную сумму денег и обойтись без посещения автосервиса.

1 – стеклянная емкость (банка), 2 – анод (или аноды), 3 – хромируемая деталь (катод), 4 – раствор электролита.

Конечно, для того чтобы выполнить хромирование в домашних условиях потребуется определенное химическое оборудование, которое также можно сделать своими руками.

В автосервисах предлагают профессиональное хромирование деталей из пластика и металла, дисков, однако стоит такое удовольствие приличную сумму денег.

Технология, по которой проводится данный процесс, достаточно простая и не требует каких-то специфических познаний.

Также при правильном подходе в домашних условиях можно провести гальваническое, а также каталитическое хромирование, кроме этого, выполнить никелирование как дисков, так и деталей из пластика.

Некоторые особенности

Как правило, хромированию подвергаются как пластиковые детали, так и изделия, выполненные из металла, в том числе и хромирование дисков.

Данный процесс, в том числе и каталитическое хромирование, несмотря на некоторую специфику и нюансы, сможет своими руками сделать каждый домашний умелец.

В первую очередь, перед проведением своими руками хромирования, необходимо определиться с местом проведения работы.

Видео:

Для данного процесса следует подобрать хорошо вентилируемое пространство, так как придется много работать с самыми разными химическими реагентами, воздействие которых может плохо сказаться на здоровье.

Наиболее оптимальным местом в этом случае может стать гараж либо просторная подсобка.

Хромирование при определенных условиях можно провести и на балконе в квартире, конечно, если он имеет достаточную площадь.

Также необходимо подумать и о средствах защиты. Рекомендуется для этих целей использовать фартук, защитные очки, а также респиратор и обязательно резиновые перчатки.

Следует подготовить и все необходимое оборудование и, в первую очередь, емкость.

В качестве емкости под хромирование можно использовать обычную трехлитровую банку или небольшое пластмассовое ведро.

Если детали имеют сложную конфигурацию и большие размеры, то и соответственно емкость должна быть более объемной и вместительной.

Также следует подготовить ящик из дерева, предварительно изолированный стеклотканью и утепленный песком.

Так как процесс подразумевает работу при высоких температурах, придется подумать и о нагревательном элементе.

Для этих целей можно использовать самый обыкновенный ТЭН. Под рукой следует иметь термометр, который оснащен шкалой до ста градусов по Цельсию, а также лист фанеры.

Для хромирования в домашних условиях следует приобрести специальный зажим, а также кронштейн для крепления обрабатываемых деталей.

Для проведения необходимой работы потребуется гальваническая установка, которая собирается своими руками из вышеуказанных элементов.

На видео, которое размещено ниже, подробно рассказано о том, как самостоятельно провести хромирование деталей, выполненных из пластика.

Подготовка к хромированию

Как правило, в большинстве случаев выполняется гальваническое хромирование, и для того, чтобы его провести самостоятельно, придется собрать определенное оборудование.

Для начала следует снять с плотной кисти щетину и обмотать ее свинцовым проводом.

После этого изготавливается специальная кисть, а для этого потребуется оргстекло. Готовая кисть должна иметь пустой корпус, который впоследствии можно будет заполнить электролитом.

Видео:

В качестве источника тока потребуется приобрести достаточно мощный трансформатор, к которому в особой последовательности необходимо будет подсоединить анод и катод.

Источником тока может послужить и обычный аккумулятор от автомобиля, однако в этом случае придется несколько изменить схему установки.

Далее к предварительно изготовленной кисти следует подсоединить диод. Его анод подсоединяется к кабелю, идущему от понижающей обмотки трансформатора.

В свою очередь катод будет крепиться к самой детали, которая подлежит хромированию. В том случае, если источником питания выступает аккумулятор от автомобиля, то из схемы изымается диод.

Далее готовится установка непосредственно под выполнение хромирования, и готовится раствор, в котором необходимо будет в обязательном порядке обработать каждую деталь.

Для его приготовления необходимо взять в определенных пропорциях натру, силикатный клей и кальцинированную соду. Все компоненты разбавляются в обыкновенной воде и тщательно перемешиваются.

После этого полученный состав нагревается до температуры кипения и только после этого в него помещаются заготовки.

Данный раствор помогает быстро и эффективно обезжирить пластиковую или металлическую поверхность у обрабатываемой детали.

Также детали перед началом хромирования тщательно очищаются от грязи и всевозможных окислов.

После того как будут проведены все предварительные процедуры и подготовлено все необходимое оборудование, необходимо надеть защитную спецодежду и можно приступать к выполнению работы своими руками.

Данная процедура, так же как и никелирование, требует аккуратности и строго выполнения технологии.

Выполнение хромирования

Хромирование металлических пластиковых деталей начинают с того, что их соединяют с трансформатором посредством провода.

Далее берут предварительно изготовленную кисть, также соединенную с источником питания, и заливают в нее необходимое количество электролита.

После этого на поверхность обрабатываемого материала следует аккуратно и максимально равномерно нанести слой электролита, при этом кисть следует перемещать плавными движениями вверх и вниз.

Видео:

Следует определиться со слоем наносимого покрытия и лучше сделать его достаточно толстым. Это обеспечит качественное хромирование и гарантирует то, что в ближайшее время он не слезет.

Специалисты рекомендуют проходить по одному месту кистью на поверхности обрабатываемой детали до тридцати раз.

При выполнении работ следует постоянно контролировать кисть на предмет наличия в ней электролита и при необходимости добавлять его.

Выполняемое таким образом гальваническое хромирование металлических дисков или пластиковых деталей позволит нанести качественное покрытие самостоятельно.

После того как будет закончена работа с электролитом, все обрабатываемые детали необходимо тщательно промыть в проточной воде.

Далее им дают высохнуть, после чего при помощи куска плотной материи полируют до появления качественного блеска.

Хромирование деталей и дисков считается достаточно опасной процедурой, так как работа выполняется с химически активными веществами, которые могут нанести определенный вред здоровью.

В случае попадания используемого раствора на кожные покровы, можно получить достаточно серьезный ожог.

Кроме этого, при неаккуратном использовании электролита может наступить химическое отравление организма, что также очень опасно для здоровья человека.

Всю работу следует выполнять только в защитных средствах, используя резиновые перчатки и респиратор. Следует помнить и то, что не все металлические диски и детали поддаются хромированию.

В некоторых случаях для того, чтобы нанести декоративное покрытие, приходится выполнять никелирование, предварительно покрыв заготовку тонким медным слоем.

Более подробно о том, как самостоятельно провести хромирование деталей из пластика или дисков, рассказано на видео, которое размещено ниже.

Советы и рекомендации

Очень часто придать металлической детали привлекательный внешний вид помогает никелирование, которое также может быть выполнено своими руками.

По своей сути никелирование чем-то напоминает хромирование, однако данный метод подразумевает использование не электролита, а специально приготовленный состав.