Аргонодуговая сварка WIG/TIG | Рудетранс

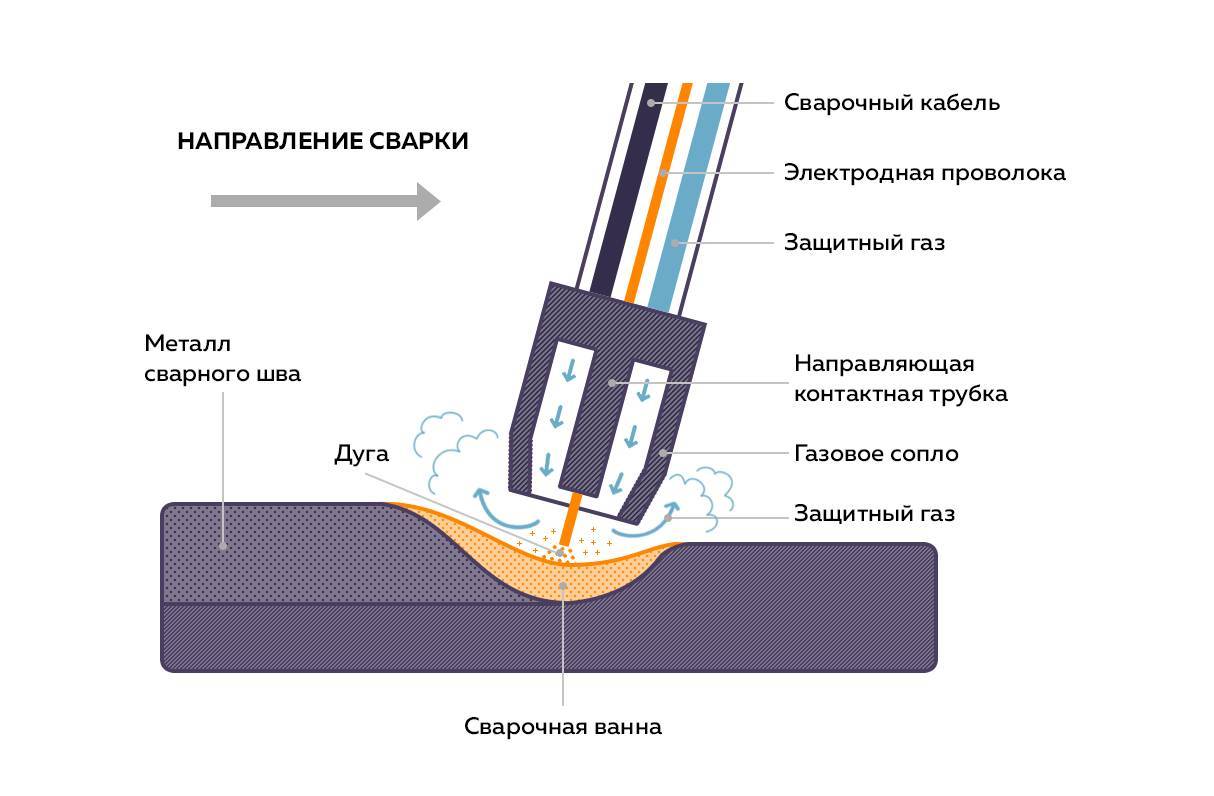

Аргонодуговая сварка – дуговая сварка в среде инертного газа аргона. Может осуществляться плавящимся или неплавящимся электродом. В качестве неплавящегося электрода обычно используется вольфрамовый электрод.

Для обозначения аргонодуговой сварки могут применяться следующие названия:

- РАД – ручная аргонодуговая сварка неплавящимся электродом,

- ААД – автоматическая аргонодуговая сварка неплавящимся электродом,

- ААДП – автоматическая аргонодуговая сварка плавящимся электродом.

Для обозначения аргонодуговой сварки вольфрамовым электродом:

- TIG – Tungsten Inert Gas (Welding) – сварка вольфрамом в среде инертных газов

- GTAW – Gas Tungsten Arc Welding – газовая дуговая сварка вольфрамом

Общие характеристики аргонодуговой сварки

Аргон практически не вступает в химические взаимодействия с расплавленным металлом и другими газами в зоне горения дуги. Будучи на 38% тяжелее воздуха, аргон вытесняет его из зоны сварки и надежно изолирует сварочную ванну от контакта с атмосферой.

Будучи на 38% тяжелее воздуха, аргон вытесняет его из зоны сварки и надежно изолирует сварочную ванну от контакта с атмосферой.

При аргонодуговой сварке возможен крупнокапельный или струйный перенос электродного металла. При крупнокапельном переносе процесс сварки неустойчивый, с большим разбрызгиванием. Его технологические характеристики хуже, чем при полуавтоматической сварке в углекислом газе, так как вследствие меньшего давления в дуге капли вырастают до больших размеров. Диапазон токов для крупнокапельного переноса достаточно велик, например для проволоки диаметром d = 1,6 мм Iсв = 120–240А. При силе тока Iсв больше 260А происходит резкий переход к струйному переносу, стабильность процесса сварки улучшается, разбрызгивание уменьшается. Однако такие токи не всегда соответствуют технологическим требованиям. Поэтому более рационально для обеспечения стабильности процесса использовать импульсные источники питания дуги, которые обеспечивают переход к струйному переносу на токах около Iсв ≈ 100А.

Технология аргонодуговой сварки неплавящимся электродом

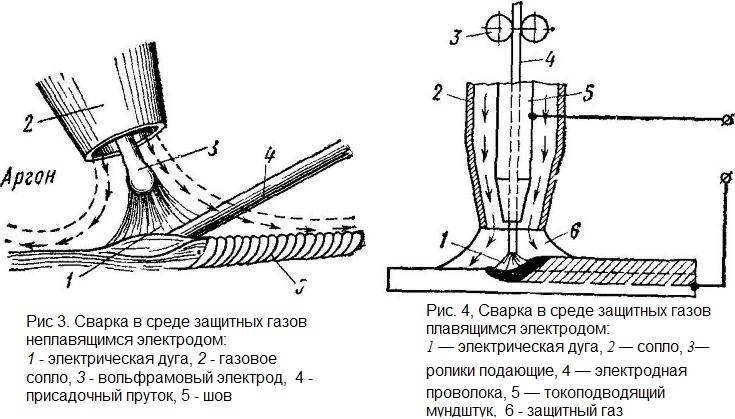

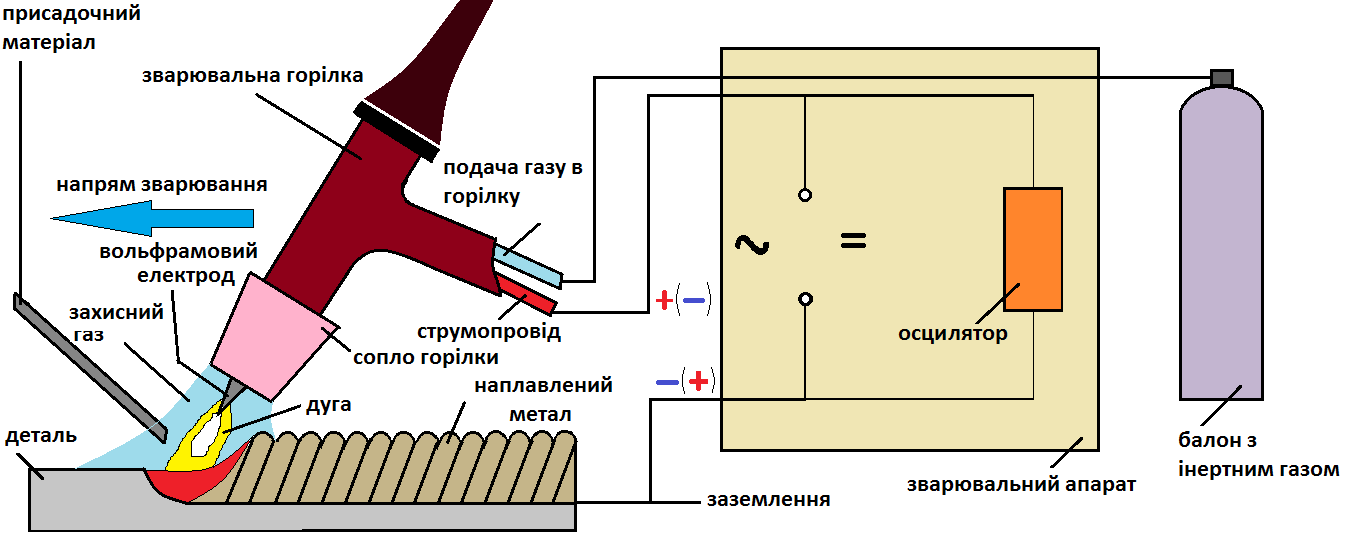

Дуга горит между свариваемым изделием и неплавящимся электродом (обычно из вольфрама). Электрод расположен в горелке, через сопло которой вдувается защитный газ. Присадочный материал подается в зону дуги со стороны и в электрическую цепь не включен.

Рисунок. Аргонодуговая сварка неплавящимся электродом, схема процесса

Аргонная сварка может быть ручной, когда горелка и присадочный пруток находятся в руках сварщика, и автоматической, когда горелка и присадочная проволока перемещаются без непосредственного участия сварщика.

При этом способе сварки зажигание дуги, в отличие от сварки плавящимся электродом, не может быть выполнено путем касания электродом изделия по двум причинам. Во-первых, аргон обладает достаточно высоким потенциалом ионизации, поэтому ионизировать дуговой промежуток за счет искры между изделием и электродом достаточно сложно (при аргонной сварке плавящимся электродом после того, как проволока коснется изделия, в зоне дуги появляются пары железа, которые имеют потенциал ионизации в 2,5 раза ниже, чем аргона, что позволяет зажечь дугу). Во-вторых, касание изделия вольфрамовым электродом приводит к его загрязнению и интенсивному оплавлению. Поэтому при аргонной сварке неплавящимся электродом для зажигания дуги параллельно источнику питания подключается устройство, которое называется «осциллятор».

Во-вторых, касание изделия вольфрамовым электродом приводит к его загрязнению и интенсивному оплавлению. Поэтому при аргонной сварке неплавящимся электродом для зажигания дуги параллельно источнику питания подключается устройство, которое называется «осциллятор».

Осциллятор для зажигания дуги подает на электрод высокочастотные высоковольтные импульсы, которые ионизируют дуговой промежуток и обеспечивают зажигание дуги после включения сварочного тока. Если аргонная сварка производится на переменном токе, осциллятор после зажигания дуги переходит в режим стабилизатора и подает импульсы на дугу в момент смены полярности, чтобы предотвратить деионизацию дугового промежутка и обеспечить устойчивое горение дуги.

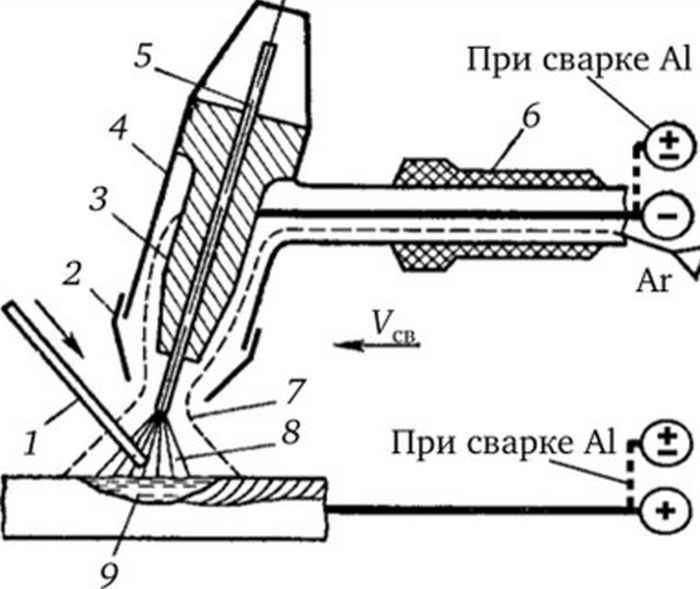

При сварке на постоянном токе на аноде и катоде выделяется неодинаковое количество тепла. При токах до 300А 70% тепла выделяется на аноде и 30% на катоде, поэтому практически всегда используется прямая полярность, чтобы максимально проплавлять изделие и минимально разогревать электрод. Все стали, титан и другие материалы, за исключением алюминия, свариваются на прямой полярности. Алюминий обычно сваривается на переменном токе для улучшения разрушения оксидной пленки.

Все стали, титан и другие материалы, за исключением алюминия, свариваются на прямой полярности. Алюминий обычно сваривается на переменном токе для улучшения разрушения оксидной пленки.

Для улучшения борьбы с пористостью к аргону иногда добавляют кислород в количестве 3–5%. При этом защита металла становится более активной. Чистый аргон не защищает металл от загрязнений, влаги и других включений, попавших в зону сварки из свариваемых кромок или присадочного металла. Кислород же, вступая в химические реакции с вредными примесями, обеспечивает их выгорание или превращение в соединения, всплывающие на поверхность сварочной ванны. Это предотвращает пористость.

Область применения и преимущества аргонодуговой сварки

Основная область применения аргонодуговой сварки неплавящимся электродом – соединения из легированных сталей и цветных металлов. При малых толщинах аргонная сварка может выполняться без присадки. Способ сварки обеспечивает хорошее качество и формирование сварных швов, позволяет точно поддерживать глубину проплавления металла, что очень важно при сварке тонкого металла при одностороннем доступе к поверхности изделия. Он получил широкое распространение при сварке неповоротных стыков труб, для чего разработаны различные конструкции сварочных автоматов. В этом виде сварку иногда называют орбитальной. Сварка неплавящимся электродом – один из основных способов соединения титановых и алюминиевых сплавов.

Он получил широкое распространение при сварке неповоротных стыков труб, для чего разработаны различные конструкции сварочных автоматов. В этом виде сварку иногда называют орбитальной. Сварка неплавящимся электродом – один из основных способов соединения титановых и алюминиевых сплавов.

Аргоновая сварка плавящимся электродом используется при сварке нержавеющих сталей и алюминия. Однако объем ее применения относительно невелик.

Недостатки аргонодуговой сварки

Недостатками аргонодуговой сварки являются невысокая производительность при использовании ручного варианта. Применение же автоматической сварки не всегда возможно для коротких и разноориентированных швов.

Сварка неплавящимся электродом: основы аргонно-дуговой сварки

Самой популярной технологией для создания неразъемного соединения между двумя металлическими деталями на сегодняшний день является сварка. Без нее не обходится ни одно производство или промышленное хозяйство. В зависимости от применяемых материалов и аппаратов, существует много классификаций и разновидностей данной технологии. Рассмотрим одни из самых востребованных методов – ручная и механизированная аргонодуговая сварка неплавящимся электродом.

В зависимости от применяемых материалов и аппаратов, существует много классификаций и разновидностей данной технологии. Рассмотрим одни из самых востребованных методов – ручная и механизированная аргонодуговая сварка неплавящимся электродом.

Содержание

Что такое аргонная сварка

Способ сцепления двух металлических деталей, который реализуется за счет образования электрической дуги и применения дополнительного газа — аргона называется аргоннодуговая сварка. Весь процесс происходит за счет того, что дуга обеспечивает высокую температуру, плавит металл рабочего изделия и специальный присадочный пруток, образовывая при этом сварной шов. Аргон, в свою очередь, исполняет роль изолятора и защищает расплавленную металлическую массу в сварочной ванне от окисления. Если же туда опадает кислород или любой другой газ из внешней среды, возникает окисление, которое негативно влияет на качество спайки. Некоторые металлы могут вступить в реакцию и воспламениться. Аргон обладает такими химическими качествами, которые не позволяют кислороду соединиться с металлом. Газ из аппарата в рабочую среду подается еще до поджога и возбуждения дуги и продолжает удерживаться еще некоторое время по заверению процесса.

Газ из аппарата в рабочую среду подается еще до поджога и возбуждения дуги и продолжает удерживаться еще некоторое время по заверению процесса.

Аргонная сварка может производиться двумя способами:

- плавящимся электродом, который используется для поджога и одновременно является паяльным материалом. То есть, проводник плавится и предоставляет массу для образования шва. Это происходит за счет состава его покрытия. Подробнее про метод электродом можно прочесть здесь.

- неплавящимся электродом, в котором сам проводник изготовлен из вольфрама – материала, который очень сложно поддается плавке, даже под воздействием высоких температур. Во время работы, температура среды около 2000 градусов, а для плавления вольфраму необходимо не менее 3600 градусов. Такой прут используется исключительно для поджога и создания дуги. Дополнительный материал, являющийся припоем, подается вручную отдельно.

Сплавление в среде аргона реализуется по двум технологиям:

- TIG – ручная аргонодуговая сварка неплавящимся электродом;

- MIG – автоматическая аргонодуговая сварка неплавящимся электродом.

Эти методики можно применять и в домашнем хозяйстве, так как они самые простые, и в производстве. Но для более профессионального варения применяются еще другие, высокоточные технологии.

Сварочный аппарат

Дуговая сварка в защитном газе неплавящимся электродом осуществляется посредством специального оборудования – сварочного аппарата. Он состоит из следующих элементов:

- газовая установка, обеспечивающая своевременную и равномерную подачу аргона;

- источник питания, который делится на два вида – инверторы и трансформаторы.

- механизм подачи проволоки, которая выполняет роли припоя;

- горелка;

- дополнительные комплектующие.

Что касается источников питания, то инверторы более востребованы, нежели трансформаторы. Это связанно с тем, что они могут работать как в режиме постоянного, так и переменного тока. Инвертор используется в любых условиях промышленности или дома. Работают они от обычной электрической розетки в 220В. Во время работы в среде аргона, крайне нежелательны перепады напряжения, поэтому инвертором варить намного лучше, качественнее и быстрее, чем трансформатором.

Во время работы в среде аргона, крайне нежелательны перепады напряжения, поэтому инвертором варить намного лучше, качественнее и быстрее, чем трансформатором.

Горелка – это основная деталь, которая должна присутствовать для данного способа скрепления деталей. Ее конструкция может быть разной, так как для вольфрамовой пайки и сварки плавящимся проводником применяются немного разные детали. Наконечник горелки (сопло) отвечает за ряд параметров, основной из которых подача защитного газа в процессе пайки. Ее скорость зависит от диаметра сопла, чем он меньше, тем подача сильнее. Чаще всего он изготавливается из керамики, чтобы не плавиться и не поддаваться деформации под воздействием высокой температуры в рабочей среде.

Газовый баллон может быть любого объема, от этого и зависит частота прерываний дуги для заправки.

Кроме сварочного аппарата для работы понадобятся средства индивидуальной защиты – рукавицы, роба и маска, которая нужна для защиты глаз от ультрафиолетовых ожогов.

Дополнительные материалы

Дуговая сварка в защитном газе неплавящимся электродом требует, кроме основного аппарата, дополнительные аксессуары. Рассмотрим самые необходимые:

- присадочные прутки, выполненные из различного материала, подходят для создания качественного шва на различных металлах – цветных, стальных, нержавеющих и т.д. Для изделия из разных металлов существуют соответствующие прутки – алюминиевые, нержавеющие, чугунные, медные и множество других. Они служат дополнительным материалом, которые выполняют роль припоя. То есть, неплавящийся проводник обеспечивает сварочную дугу и высокую температуру, а прут плавится для создания дорожки. Присадочные прутки применяются в режиме ручной дуговой сварки неплавящимся электродом в защитных газах. Примеры использования прутьев для разных видов сплавов можно увидеть в таблице:

- проволока – это дополнительный материал, который применяется в качестве припоя для автоматической аргонодуговой сварки неплавящимися электродами.

Она подается в механизированном режиме из катушки, установленной в сварочном аппарате. Так же, как и прутья, проволока выполняется из разных материалов, для применения на различных металлах.

Она подается в механизированном режиме из катушки, установленной в сварочном аппарате. Так же, как и прутья, проволока выполняется из разных материалов, для применения на различных металлах. - газ является основным расходным материалом. Механизированная аргонодуговая сварка плавящимся проводником или проволокой не может быть без инертного газа, выполняющего основную защитную функцию. Вместо аргона, в силу его высокой стоимости, иногда сварщики заменяют его на гелий или углекислый газ. Его состав определяется типом металла, который подлежит свариванию. Баллоны бывают разного литража, на 5, 10, 20, 40 литров и так далее. Объем газа в баллоне зависит от давления. Например, в 10-ти литровом баллоне при давлении 150атм находится 10х150=1500 литров аргона(1атм).

- дополнительные аксессуары – это шланги, фитинги и прочие детали, необходимые для работы. Они имеют особенность снашиваться поэтому требуют периодической замены. Выбирая длину шланга, рекомендуется пространство между установленным аппаратом и рабочей зоной.

Все вышеописанные материалы необходимо приобретать в соответствии с качеством металла и местом работы. Необходима тщательно следить за исправностью и пригодностью каждого из них. Эти дополнения являются незаменимой и важной частью рабочего процесса.

Настройка параметров для сварки

Механизированное скрепление деталей электродом подразумевает применение инертной среды для защиты шва от окисления, которое провоцирует возникновение дефектов. Кроме ровного и качественного шва мастеру необходимо внимательно следить за тем, чтобы ванная не выходила за пределы газового облака. Таким образом, сначала включается газ, а затем уже совершается поджог и возбуждение дуги. Это самый важный момент. Если сделать наоборот, то расплавляющийся металл смешается с кислородом и из-за окисления шов в итоге получится некачественным. Так же и заканчивается работа. Сначала убирается дуга, а газ еще подается около 10 секунд для того, чтобы материал кристаллизовался без окисления. По возможности рекомендовано газ подавать с двух сторон от сварки, чтобы обеспечить надежную защиту. Таким образом, снижается риск реакции с кислородом.

Таким образом, снижается риск реакции с кислородом.

Механизированная аргонодуговая сварка плавящимся электродом и неплавящимся, настройки производятся в соответствии с моделью аппарата. Как правило, они прописаны в инструкции, или же их можно посмотреть в общепринятых сварочных таблицах. При ручной технологии, мастер сам контролирует подачу проволоки. Ее нужно держать перед горелкой четко по направлению дорожки под определенным углом. Этот угол зависит от толщины шва и скорости расплавления металла, которая, в свою очередь, зависит от вида металла, из которого выполнены свариваемые изделия.

Что касается режима подачи газа – эта величина неизменная. Она прописана в таблицах ГОСТа о применении различных газов для автоматической и ручной технологии сваривания металлов.

Самое сложное при настройках режима – это величина тока. Она выставляется и регулируется, отталкиваясь от многих факторов. Во-первых, большую роль играет тип металла, например, тонколистовые пластины нужно сваривать на низких токах, чтобы избежать пропала или деформации. Во-вторых, важно учитывать тип шва и расположение деталей во время работы. При совершении вертикального шва, ток должен быть низким, чтобы и дугу удержать, и в то же время не допустить растекание расплавленной металлической массы.

Во-вторых, важно учитывать тип шва и расположение деталей во время работы. При совершении вертикального шва, ток должен быть низким, чтобы и дугу удержать, и в то же время не допустить растекание расплавленной металлической массы.

Новичку важно учесть, что настройки для разных типов сварочных работ и материалов будут разными.

Как правильно варить аргонодуговой сваркой

Чтобы правильно соединить два изделия в одно целое, нужно учесть три основных фактора:

- Правильные настройки, от которых напрямую зависит весь процесс. То есть нужно отрегулировать подачу прута, газа, тока, чтобы удерживать нужную дугу.

- Мастерство сварщика. Когда все настройки совершены, необходимо определенное мастерство и «набитая рука», благодаря чему мастер сможет удерживать дугу при непрерывном создании качественного шва. При неправильной подаче прута и периодической потере дуги нет смысла надеться на «правильное» соединение.

- Рабочее место – это один из залогов успешной работы аппаратом.

Важно, чтобы мастеру ничего не мешало под рукой, чтобы было место совершать маневры и установить агрегат. Кроме этого стол должен быть из жаропрочного материала, как и окружающая среда. Необходимо особое внимание уделить тому месту, где будет располагаться деталь. Для качественного соединения ее нужно зафиксировать, иначе сдвиги повлияют на шов. Также нужна хорошая вентиляция, так как при сварке выделяется много вредных веществ, но важно, чтобы не было сквозняка, который может негативно отразиться на работе.

Важно, чтобы мастеру ничего не мешало под рукой, чтобы было место совершать маневры и установить агрегат. Кроме этого стол должен быть из жаропрочного материала, как и окружающая среда. Необходимо особое внимание уделить тому месту, где будет располагаться деталь. Для качественного соединения ее нужно зафиксировать, иначе сдвиги повлияют на шов. Также нужна хорошая вентиляция, так как при сварке выделяется много вредных веществ, но важно, чтобы не было сквозняка, который может негативно отразиться на работе.

Советы от специалистов

Специалисты с многолетним стажем сварки в инертных газах, с использованием плавящегося и неплавящегося проводника подготовили для новичков ряд советов:

- газ лучше подавать с другой стороны сварочной дорожки, это значительно повысит качество, но, правда, увеличит расход;

- чтобы снизить финансовые затраты на дополнительные комплектации, можно приобрести не чистый аргон, а смесь его с другими газами;

- успех зависит от количества попыток, поэтому не стоит расстраиваться, что не получается с первого раза, необходимо много тренироваться;

- не стоит забывать о правильных настройках аппарата;

- перед пайкой больших изделий, нужно провести пробный шов на небольших заготовках или на участке, который является не столь важным или невидимым;

- более точную информацию по настройкам на разные режимы работы можно узнать у производителя аппарата.

То есть, перед эксплуатацией необходимо прочитать инструкцию и проконсультироваться со специалистом.

То есть, перед эксплуатацией необходимо прочитать инструкцию и проконсультироваться со специалистом.

Как вам статья?

Аргонно-дуговая сварка (со схемой)

Статьей поделились:

РЕКЛАМА:

В любой отрасли современного стального века обязательно наличие сварочной техники. А MMAW (ручная дуговая сварка металлическим электродом), SM AW (дуговая сварка металлическим электродом) и GTAW (дуговая сварка вольфрамовым электродом) прочно зарекомендовали себя. Это связано с их гибкостью, полезностью во всех положениях и положениях и легкой доступностью расходных материалов, необходимых для различных типов сварки.

В большинстве наших отраслей сварка выполняется с использованием различных типов стержневых или покрытых электродов.

Но современные промышленники повышают свою производительность с целью борьбы с конкуренцией — как на внутреннем, так и на международном рынке — особенно когда отрасль во всем мире становится все более и более конкурентоспособной, а промышленное руководство постоянно ищет новые пути и средства для снижения затрат. и улучшить контроль качества.

ОБЪЯВЛЕНИЙ:

В сложившейся ситуации пользователи хотят модернизировать свои машины, чтобы они работали быстрее, дольше и эффективнее. И они ищут различные преимущества автоматических и полуавтоматических сварочных процессов — MIG/MAG, TIG, GTAW или дуговой сварки в среде защитного газа — которые являются наиболее модернизированными станками технологии сварки. Среди них наибольшей популярностью пользуется аргонодуговая или дуговая сварка в среде защитных газов.

Теперь рассмотрим инертные газы и их применение в сварочной технике. Инертный газ, как следует из его названия, является неактивным газом. Он используется для защиты расплавленной ванны от атмосферного воздуха во время сварки. Важными инертными газами являются гелий и аргон. Они используются с другими защитными газами.

Инертный газ, как следует из его названия, является неактивным газом. Он используется для защиты расплавленной ванны от атмосферного воздуха во время сварки. Важными инертными газами являются гелий и аргон. Они используются с другими защитными газами.

Защитные газы можно разделить на две группы:

(1) Газы, растворимые в металлах или реагирующие с ними. Это водород, углекислый газ, азот и т. д.

ОБЪЯВЛЕНИЯ:

(2) Инертный газ, такой как гелий и аргон.

Наиболее широко используются аргон

и углекислый газ. Аргон получают как побочный продукт при разделении воздуха для получения кислорода. Аргон поставляется в стальных баллонах под давлением 150 атмосфер. Очищенный аргон содержит 97-98% аргона, а технический аргон содержит 13-14% азота.

Удобно учитывать, что применение газов, предполагающих защиту дуги аргоном, гелием и двуокисью углерода (СО 2 ) и смесями аргона с кислородом и СО 2 , гелием, необходимо.

Аргон используется в качестве защитного газа, поскольку он химически инертен и не образует соединений. Аргон товарный чистотой около 99,996% и получен фракционной перегонкой жидкого воздуха из атмосферы. Он дешевле и поэтому используется в коммерческих целях.

ОБЪЯВЛЕНИЯ:

Аргон

технической чистоты применяется для сварки металлов. Аргон с 5% водорода дает повышенную скорость сварки и проплавление при сварке нержавеющих сталей и никелевых сплавов.

Гелий можно использовать для алюминия и его сплавов и меди. Но гелий дороже аргона и из-за его меньшей плотности для обеспечения экранирования требуется больший объем, чем у аргона. Небольшое изменение длины дуги приводит к большим изменениям условий сварки.

Смесь 30 % гелия и 70 % аргона обеспечивает высокую скорость сварки. Механизированная сварка алюминия постоянным током с гелием дает глубокий провар и высокие скорости.

Автоматическая аргонно-дуговая сварка успешно применяется для сварки тонкостенных нержавеющих сталей, алюминия и его сплавов. В аргонодуговом процессе могут использоваться как нерасходуемые, так и расходуемые электроды. При использовании неплавящегося электрода дуга поддерживается между вольфрамовым электродом и «Рабочим». Вокруг электрода проецируется экран из аргона.

В аргонодуговом процессе могут использоваться как нерасходуемые, так и расходуемые электроды. При использовании неплавящегося электрода дуга поддерживается между вольфрамовым электродом и «Рабочим». Вокруг электрода проецируется экран из аргона.

ОБЪЯВЛЕНИЯ:

Дуга горит между вольфрамовым электродом и заготовкой в среде инертного газа аргона, что исключает попадание атмосферы и предотвращает загрязнение электрода и расплавленного металла. Горячая вольфрамовая дуга ионизирует атомы аргона внутри экрана, образуя газовую плазму, состоящую из почти одинакового количества свободных электронов.

В отличие от электрода в ручном дуговом процессе, вольфрам не переносится на «Работу».

На рис. 14.1 показано, что источником тепла в процессе дуговой сварки в среде инертного газа является электрическая дуга между вольфрамовым электродом и основным металлом. Электрод экранируется потоком инертного газа — аргона или гелия, что устраняет необходимость добавления флюса.

Переменный ток обычно используется с вольфрамовыми электродами, а постоянный ток — с расходуемым металлическим дуговым электродом. Этот процесс применяют для сварки легких сплавов, некоторых цветных металлов, особенно алюминия, меди и их сплавов, а также нержавеющей стали.

С плавящимся электродом дуга поддерживается между металлическим электродом и «Рабочим». Сталь широко сваривается полуавтоматическим процессом с экранированной дугой C0 2 . В авиастроении аргонодуговая сварка используется в больших масштабах, несмотря на то, что это дорогостоящая сварка. Перед использованием аргон необходимо высушить, пропуская через едкий натр или силикагель.

Он успешно используется для сварки тонкой нержавеющей стали, алюминия и его сплавов, меди и его сплавов, никеля и его сплавов, титана, циркония, серебра и т. д. Дуговой процесс вольфрамовой дуги в среде защитного газа позволяет сваривать эти металлы и широкий спектр ферросплавы сваривать без использования флюса. Это большое преимущество во всех подобных сварках.

Это большое преимущество во всех подобных сварках.

ТОП-10 цеховых заданий по дуговой сварке (со схемой)

ТОП-10 цеховых заданий по сварке трубопроводов дугой

Орбитальная сварка против. Ручная сварка: сравнение преимуществ и недостатков

Сварка, с которой знакомо большинство людей, — это ручная дуговая сварка, при которой качество сварного шва полностью зависит от навыков и опыта человека, перемещающего металл. Ручная сварка подвержена несоответствиям из-за усталости, невнимательности и рассеянности, которые изменяют свойства сварного шва. Во многих приложениях эти несоответствия не настолько значительны, чтобы иметь значение. Но в трубах, которые подают топливо для ракетных двигателей, доставляют углеводороды на нефтеперерабатывающие заводы и снабжают силовые турбины паром высокого давления, несоответствия сварных швов могут привести к катастрофическим последствиям.

Орбитальная сварка специально разработана для устранения этих типов несоответствий из чувствительных сварных швов труб и насосно-компрессорных труб путем переключения скорости, степени заполнения и рисунка сварного шва на машину, которая не отвлекается и не устает. Поэтому неудивительно, что сравнение орбитальной сварки и ручной сварки показывает, что автоматическая орбитальная сварка надежно обеспечивает более стабильный и точный сварной шов. По мере того, как технические допуски для многих отраслей промышленности, использующих трубы и трубопроводы, становятся все более строгими, точность и сниженный процент отбраковки, обеспечиваемые орбитальной сваркой, делают ее более рентабельной, чем когда-либо.

Поэтому неудивительно, что сравнение орбитальной сварки и ручной сварки показывает, что автоматическая орбитальная сварка надежно обеспечивает более стабильный и точный сварной шов. По мере того, как технические допуски для многих отраслей промышленности, использующих трубы и трубопроводы, становятся все более строгими, точность и сниженный процент отбраковки, обеспечиваемые орбитальной сваркой, делают ее более рентабельной, чем когда-либо.

Типы процессов ручной сварки

Процессы ручной сварки существуют дольше, чем многие думают. Люди сваривали металл давлением — по сути, сбивали вместе два куска металла до тех пор, пока они не сплавлялись, — задолго до того, как появилась письменность. Однако сварка, распознаваемая современными глазами как таковая, появилась только в начале двадцатого века.

В настоящее время наиболее распространенными процессами ручной дуговой сварки являются:

- Дуговая сварка в защитном металле (SMAW): Более часто называемая сваркой стержнем, SMAW использует расходуемый электрод из сплава, покрытый флюсом (стержень).

Когда зажигается дуга, стержень вплавляется в сварной шов, а флюс связывается с загрязнителями и всплывает на поверхность, образуя шлак, который удаляется с поверхности сварного шва.

Когда зажигается дуга, стержень вплавляется в сварной шов, а флюс связывается с загрязнителями и всплывает на поверхность, образуя шлак, который удаляется с поверхности сварного шва. - Дуговая сварка металлическим газом (GMAW) : Этот процесс сварки, также называемый инертным газом или MIG, использует непрерывно подаваемую проволоку в качестве электрода. Инертный защитный газ, обычно аргон, углекислый газ или их смесь, окружает расплавленный металл и предотвращает попадание загрязняющих веществ в сварной шов.

- Дуговая сварка с флюсовой сердцевиной (FCAW): FCAW — это еще один тип дуговой сварки, в котором в качестве электрода используется непрерывно подаваемая проволока. В этом методе обычно используется проволока с сердечником из флюса, который защищает и удаляет загрязнения из сварного шва вместо защитного газа. Однако существует процесс FCAW, в котором используется защитный газ, называемый Outershield. Для более ответственных сварных швов с использованием процесса FCAW будет использоваться решение Outershield для улучшения качества сварки при сохранении высокой скорости наплавки, связанной с FCAW.

- Дуговая сварка под флюсом (SAW): В этой более старой форме сварки в качестве электрода используется проволока с непрерывной подачей, и сварной шов по существу покрывается флюсом, наносимым сварочной головкой по мере сварки. SAW перестал использоваться как ручной процесс и обычно используется как автоматизированный процесс.

- Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW): В этом процессе, также называемом сваркой вольфрамовым электродом в среде инертного газа (TIG), используется неплавящийся вольфрамовый электрод. Электрод и создаваемый им шов защищены инертным газом, в то время как вольфрамовый электрод используется для создания узкой дуги, которую можно направить на заготовку с высокой степенью контроля. Сварка GTAW является наиболее точным и чистым процессом ручной дуговой сварки, но также и одним из самых сложных в освоении.

- Плазменно-дуговая сварка (PAW): Сварку PAW можно рассматривать как более сложный тип сварки GTAW, в котором также используется неплавящийся вольфрамовый электрод.

Он использует два типа газа: один генерирует плазму, а другой защищает сварной шов. Сварка PAW обычно автоматизирована; ручной PAW является недавней разработкой.

Он использует два типа газа: один генерирует плазму, а другой защищает сварной шов. Сварка PAW обычно автоматизирована; ручной PAW является недавней разработкой.

Независимо от типа процесса сварки концепция каждого из этих типов остается одинаковой. Сварщик зажигает дугу, нагревает металл и направляет его в свариваемое соединение. Однако дьявол кроется в деталях, и сварщика, который думает, что обширный опыт работы с SMAW готовит его к GTAW, ждет грубое пробуждение. Свойства дуги, то, как наносится металл, а также то, как загрязняющие вещества удерживаются или удаляются в каждом процессе, сильно различаются. Эти различия помогают определить качество и точность окончательного сварного шва.

Орбитальная сварка vs. Ручная сварка: как орбитальная сварка упрощает выполнение высококачественных сварных швов

В SMAW и FCAW флюс не только защищает сварной шов, но также может удалять некоторые проникающие загрязняющие вещества из сварного шва, что делает эти сварочные процессы щадящими. Их можно легко использовать в отдаленных местах с небольшим укрытием от окружающей среды. Защита сварного шва на основе флюса также дает сварщику больше возможностей для подхода к сварке. Угол подхода и скорость движения имеют меньшее значение, когда вы не можете потерять или обогнать защитный газ. Плата за этот прощающий характер заключается в том, что свойства полученного сварного шва могут быть непостоянными, когда сварщик меняет положение или скорость движения или теряет устойчивость, пытаясь добраться до недоступного соединения. Процесс SAW также может создавать проблемы с поддержанием правильного покрытия флюсом при сварке вне положения.

Их можно легко использовать в отдаленных местах с небольшим укрытием от окружающей среды. Защита сварного шва на основе флюса также дает сварщику больше возможностей для подхода к сварке. Угол подхода и скорость движения имеют меньшее значение, когда вы не можете потерять или обогнать защитный газ. Плата за этот прощающий характер заключается в том, что свойства полученного сварного шва могут быть непостоянными, когда сварщик меняет положение или скорость движения или теряет устойчивость, пытаясь добраться до недоступного соединения. Процесс SAW также может создавать проблемы с поддержанием правильного покрытия флюсом при сварке вне положения.

Сварные швы, полученные с помощью процессов сварки в среде защитного газа, более однородны, чем те, которые основаны на использовании флюса. Сварщик должен придерживаться более жестких параметров, чтобы иметь возможность зажигать и поддерживать дугу. В результате получается более механически прочный сварной шов, который может быть выполнен только квалифицированным и опытным сварщиком. Самым большим преимуществом орбитальной сварки по сравнению с ручной дуговой сваркой является то, что эти навыки переносятся в автоматизированную систему, чтобы сделать высококачественную, стабильную сварку простой и легко воспроизводимой.

Самым большим преимуществом орбитальной сварки по сравнению с ручной дуговой сваркой является то, что эти навыки переносятся в автоматизированную систему, чтобы сделать высококачественную, стабильную сварку простой и легко воспроизводимой.

В таблице ниже сравниваются ручная и автоматизированная орбитальная сварка труб GTAW:

| Ручная сварка GTAW | Орбитальная сварка GTAW | Поддерживает сварку плавлением (автогенную). | Поддерживает сварку плавлением (автогенную). |

| Присадочный материал представляет собой стержень, который сварщик ритмично погружает в сварочную ванну. | Присадочный материал непрерывно подается с катушки с проволокой с заданной скоростью. |

| Сварка обычно выполняется на четверть трубы за раз, поскольку сварщик меняет положение, чтобы иметь возможность охватить всю окружность трубы. | Сварка выполняется непрерывно с постоянной скоростью по мере того, как сварочная головка перемещается по трубе. |

| Переплетения и другие узоры зависят от выполнения сварщиком и могут быть нарушены из-за усталости и способности сварщика удерживать себя во время сварки. | Схемы сварки запрограммированы в источнике питания и автоматически выполняются машиной без проблем, связанных с усталостью или дискомфортом. |

| Последующие проходы для заполнения сварного шва могут потребовать использования системы подачи проволоки для своевременного заполнения шва. | Поскольку при орбитальной сварке GTAW уже используется непрерывная подача, последующие проходы могут продолжаться с использованием процесса GTAW. |

| Эффективность сварки ограничена наличием квалифицированных сварщиков. | Идентичные сварные швы могут выполняться одновременно с использованием нескольких орбитальных сварочных аппаратов. |

| Несоответствие сварных швов или профилей может быть компенсировано на лету благодаря возможностям сварщика. | Стабильное сварное соединение и подготовка, необходимые для получения стабильных результатов сварки, если только система не оснащена «умной» технологией, которая позволяет ей адаптироваться к отклонениям в сварном шве. |

Большинство процессов ручной дуговой сварки были воспроизведены в автоматизированной форме, чтобы обеспечить согласованный процесс сварки, на который можно положиться при соблюдении стандартов качества и сроков выполнения проекта. Менеджеры проектов, рассматривающие орбитальную сварку, должны ответить на два вопроса: нужны ли для работы такие уровни производительности и стабильности, которые может обеспечить только орбитальная сварка, и какой тип орбитальной сварки необходим.

Выбор процесса орбитальной сварки

Пожалуй, лучший совет, который можно дать при сравнении орбитальной сварки и ручной сварки, заключается в том, что точная работа требует орбитальной сварки. И если проект настолько чувствителен к вариациям, что требует орбитальной сварки, то следует использовать наиболее точный и надежный тип орбитальной сварки. Для большинства применений это означает орбитальную сварку в среде защитного газа.

Никакой другой процесс сварки не сочетает в себе прочность, постоянство и точное управление дугой, как GTAW.

Она подается в механизированном режиме из катушки, установленной в сварочном аппарате. Так же, как и прутья, проволока выполняется из разных материалов, для применения на различных металлах.

Она подается в механизированном режиме из катушки, установленной в сварочном аппарате. Так же, как и прутья, проволока выполняется из разных материалов, для применения на различных металлах.

Важно, чтобы мастеру ничего не мешало под рукой, чтобы было место совершать маневры и установить агрегат. Кроме этого стол должен быть из жаропрочного материала, как и окружающая среда. Необходимо особое внимание уделить тому месту, где будет располагаться деталь. Для качественного соединения ее нужно зафиксировать, иначе сдвиги повлияют на шов. Также нужна хорошая вентиляция, так как при сварке выделяется много вредных веществ, но важно, чтобы не было сквозняка, который может негативно отразиться на работе.

Важно, чтобы мастеру ничего не мешало под рукой, чтобы было место совершать маневры и установить агрегат. Кроме этого стол должен быть из жаропрочного материала, как и окружающая среда. Необходимо особое внимание уделить тому месту, где будет располагаться деталь. Для качественного соединения ее нужно зафиксировать, иначе сдвиги повлияют на шов. Также нужна хорошая вентиляция, так как при сварке выделяется много вредных веществ, но важно, чтобы не было сквозняка, который может негативно отразиться на работе. То есть, перед эксплуатацией необходимо прочитать инструкцию и проконсультироваться со специалистом.

То есть, перед эксплуатацией необходимо прочитать инструкцию и проконсультироваться со специалистом. Когда зажигается дуга, стержень вплавляется в сварной шов, а флюс связывается с загрязнителями и всплывает на поверхность, образуя шлак, который удаляется с поверхности сварного шва.

Когда зажигается дуга, стержень вплавляется в сварной шов, а флюс связывается с загрязнителями и всплывает на поверхность, образуя шлак, который удаляется с поверхности сварного шва.

Он использует два типа газа: один генерирует плазму, а другой защищает сварной шов. Сварка PAW обычно автоматизирована; ручной PAW является недавней разработкой.

Он использует два типа газа: один генерирует плазму, а другой защищает сварной шов. Сварка PAW обычно автоматизирована; ручной PAW является недавней разработкой.