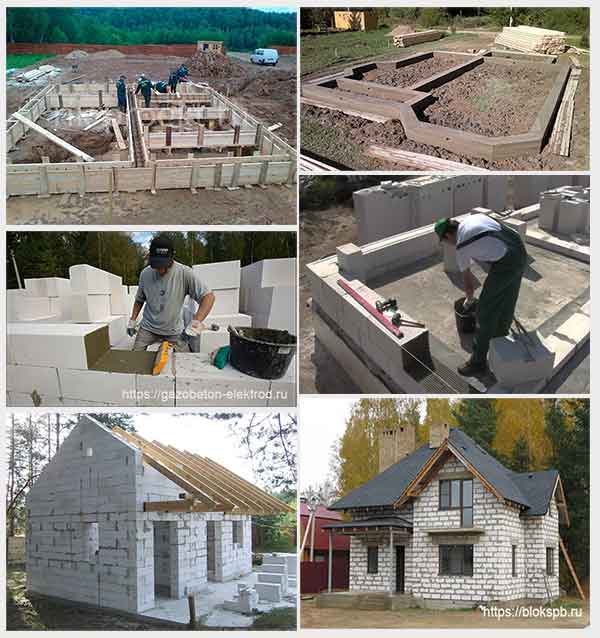

Строим дом из газосиликатных блоков своими руками. Строительство дома из газосиликатных блоков своими руками

Строим дом из газосиликатных блоков своими руками. Строительство дома из газосиликатных блоков своими руками

Строительство дома из газолисиликатных блоков своими руками

Газосиликатные блоки давно и прочно стали конкурировать со стандартным кирпичом, обеспечивая мастеру высокое качество постройки, её надежность и долговечность. И причиной тому выступают неоспоримые преимущества материала. Дом из газосиликатных блоков своими руками возводится быстро и при этом не требует больших трудозатрат. То есть, выполнить кладку силикатных блоков сможет мастер в одни руки.

О том, как построить коттедж из газосиликатного материала, какие нюансы в работе стоит учесть и каковы на самом деле плюсы и минусы этого строительного материала, разбираем ниже.

Преимущества и недостатки блоков из газосиликата

У блоков из газосилика по сравнению со стандартным кирпичом имеется масса преимуществ. Есть у материала и недостатки, но при грамотном подходе все нюансы решаемы.

Есть у материала и недостатки, но при грамотном подходе все нюансы решаемы.

Итак, газосиликатные блоки имеют такие достоинства:

- Малый вес . Материал в разы легче стандартного бетонного блока и при этом один газосиликатный кирпич заменяет по массе и плотности 22 стандартных кирпича. А их масса в таком количестве составляет 100 кг. В результате свой дом, построенный из газосиликата (так же как и из газобетона) будет иметь меньший вес. Это в свою очередь выгодно отражается на возведении фундамента, который вполне может быть свайным или мелкозаглубленным ленточным.

- Высокие теплоизляционные свойства . Благодаря пористой структуре материала газобетон (газосиликат) отлично сохраняет тепло и отдаёт его дома. Так, в сравнении с кирпичом, теплопроводность которого равна 0,87, газосиликат имеет теплопроводность всего лишь 0,12.

- Способность хранить и отдавать тепло . Так, газосиликатные блоки в зимнее время года бережно хранят тепло, а в летнее время года остаются прохладными, не подвергаясь чрезмерному перегреву.

- Звукоизоляция . Стены дома из газосиликатных способны отлично глушить шумы извне по подобию трехкамерного стеклопакета при своей стандартной толщине и при наличии отделочной штукатурки. Уровень гасимых шумов со стороны улицы достигает 65 дБ. В таком доме будет тихо и уютно.

- Прочность материала . Газосиликатные блоки отлично выдерживают нагрузку на сжатие, что делаем материал идеальным для строительства загородного дома.

- Морозостойкость блоков . Отметим, что газосиликат выдерживает многократные циклы (в 2 раза больше, чем привычный огнеупорный или силикатный кирпич) заморозки-разморозки без каких-либо внешних или внутренних повреждений в структуре.

- Экологичность материала . Поскольку для производства газосиликата используют исключительно органические материалы (песок, цемент, известь, вода и алюминиевая паста), блоки являются абсолютно экологичными.

- Пожаростойкость блоков . Газосиликат способен выдерживать до трех часов горения огня при условии его прямой направленности.

Такое свойство обусловлено использованием негорючего сырья для производства блоков.

Такое свойство обусловлено использованием негорючего сырья для производства блоков.

Сколько стоит построить дом из газобетона своими руками. Дом из газобетона своими руками: поэтапное самостоятельное строительство дома

Строительство дома из газобетона – не то, чтобы совсем уж легкое мероприятие, но по сравнению с кирпичом или тем же срубом, усилий придется приложить гораздо меньше. Мы будем строить простой одноэтажный дом на ленточном фундаменте .

Дом из газобетона своими руками

При желании можете менять характеристики постройки на свое усмотрение – нужно лишь освоить порядок выкладки стен, все остальные мероприятия проводятся стандартно для домов из любых материалов.

Особенности строительства из газобетона

| Характеристики газобетонных блоков (показатели) | Автоклавный газобетон (газосиликат) |

|---|---|

| Плотность, кг/м3 | 500 |

| Класс по прочности на сжатие | В 2,5-3 |

| Морозостойкость, циклы | F50 |

| Отношение к влаге | Требует защиты |

| Отношение к огню | Не горит |

| Эксплуатационная теплопроводность, Вт/м*С | 0,14 |

| Толщина наружной стены (Московский регион), м | 0,5 |

| Возможность монолита | Нет |

Набор для строительства

- Ленточная пила.

- Дрель.

- Ручная пила.

- Ручной штроборез.

- Мешалка .

- Электрофреза.

- Ковш-скребок.

- Каретки для клея.

- Зубчатая кельма.

- Резиновый молоток.

- Шлифовальная терка (доска).

Делаем фундамент

Размечаем площадку

Подготовка площадки

Убираем с площадки все, что мешает, расчищаем ее и приступаем к разметке. Для этого используем арматурные прутья и веревку.

Определяем ось будущего строения. Берем отвес и намечаем первый угол фундамента. Перпендикулярно по отношению к нему натягиваем веревку ко второму и третьим углам строения.

С помощью угольника отмечаем 4-й угол. Замеряем диагонали. Если длина одинаковая – все нормально, углы совпадают, можно вколачивать прутья и натягивать веревку.

Аналогично проводим внутреннюю разметку основания, отступая от наружной порядка 400 мм (оптимальное значение ширины для ленточного фундамента).

Траншеи роем по периметру дома и под будущими внутренними стенами.

Подготавливаем траншеи

Копка траншеи

Находим самую низкую точку на участке. Отсюда отсчитываем глубину ямы. Небольшой дом можно построить и на 40-сантиметровой ленте. В остальном же ориентируйтесь на особенности конструкции и участка в целом (глубина промерзания, уровень грунтовых вод).

Роем траншеи

Важно! Стенки ямы должны быть вертикальными, а дно – ровным. Проверяем это отвесом и уровнем.

Укладываем на дно ямы подушку из песка и тщательно ее утрамбовываем. Такая подушка будет способствовать равномерному распределению нагрузки на основание в межсезонье. Рекомендованная толщина – от 15 см.

На песок насыпаем щебенку и укладываем рубероид.

Устанавливаем опалубку

Опалубка фундамента

Собираем ее из досок, фанеры и прочих подобных материалов. Элементы опалубки скрепляем с помощью гвоздей либо шурупов.

Важно! По высоте опалубку делаем такой, чтобы она возвышалась над уровнем грунта не менее чем на 300 мм.

По внутреннему периметру опалубки натягиваем леску на уровне верхней грани будущей заливки.

На этом же этапе продумываем обустройство отверстий для ввода водопровода и канализации. Для этого закладываем в нужных местах пустые трубы и заполняем их песком.

Укладываем арматуру

Пример деревянной опалубки для монолитного строительства

Берем прутья диаметром 12-14 м. Связываем их в сетку с помощью гибкой стальной проволоки. Ячейки сетки могут иметь разный размер. Чем тяжелее дом, тем меньшей должна быть сторона квадрата. Чаще всего достаточно мощности сетки с ячейками 20х20 см.

Делаем сетку по размерам траншеи.

Важно! Между уложенным армирующим слоем , стенками и верхом траншеи оставляем 5-сантиметровые отступы, чтобы в дальнейшем вся арматура была гарантировано залита бетоном.

Заливаем бетон

Заливка

Умножаем ширину фундамента на его длину и высоту и определяем нужный объем бетона. Готовим или заказываем смесь. Для приготовления используем стандартный рецепт:

- цемент – 1 часть;

- щебенка – 5 частей;

- песок — 3 части;

- вода – до нужной консистенции.

Заливаем бетонный раствор равномерными слоями примерно по 200 мм, не спешим. Утрамбовываем каждый слой заливки деревянной трамбовкой. Заливаем бетон до уровня натянутой ранее веревки в пространстве опалубки.

Процесс заливки ленточного фундамента

Выравниваем поверхность заливки с помощью мастерка и протыкаем бетон арматурой в нескольких местах. Снаружи осторожно простукиваем опалубку деревянным молотком.

Даем фундаменту месяц на набор прочности. В течение этого времени укрываем конструкцию полиэтиленом для защиты от осадков, а в жаркую погоду проливаем водой для исключения растрескивания.

Опалубку рекомендуется снимать минимум через 10 дней после заливки, а лучше оставить на весь месяц.

Одноэтажный дом из газобетона своими руками. Инструмент

Для равномерной укладки клея есть фирменные каретки. Они представляют собой ящик, в который загружается до ведра раствора. Укладка газобетонных блоков своими руками с помощью каретки показана в следующем

Таскать ее по стенам вверх-вниз удовольствие сомнительное и оправдано только при больших объемах, когда все ведро можно раскатать по стене за один раз. Потому при самостоятельном строительстве газобетонного дома чаще используют устройства попроще — небольшие ручные каретки (смотрите на фото). Как видите она похожа на совок и ее легко сделать своими руками из куска оцинковки. Ширина равна ширине вашего блока (точно до миллиметра, можно на 1-2 мм меньше). По краю нарезаны зубчики (можно болгаркой), приделана ручка. В принципе, можно обойтись мастерком и большим зубчатым шпателем, но работать будет не так удобно.

Потому при самостоятельном строительстве газобетонного дома чаще используют устройства попроще — небольшие ручные каретки (смотрите на фото). Как видите она похожа на совок и ее легко сделать своими руками из куска оцинковки. Ширина равна ширине вашего блока (точно до миллиметра, можно на 1-2 мм меньше). По краю нарезаны зубчики (можно болгаркой), приделана ручка. В принципе, можно обойтись мастерком и большим зубчатым шпателем, но работать будет не так удобно.

Второй необходимый инструмент — пила. Она тоже есть специальная, но пенобетон отлично режется обычной ручной пилой с хорошо заточенным зубом.

Каретка и пила — основные инструменты

Еще необходимо устройство для штобления. По технологии строительства из газобетона в каждый 4-й ряд укладывается арматура. Под эти прутки делают в теле блока штробы. Для этого есть специальный инструмент — режущая кромка на ручке с упором для второй руки. Сделать нечто подобное самостоятельно тоже можно.

Две модели штробореза для газоблока

Также необходимо устройств для переноса блоков. Есть блоки с вырезами под руки, но они дороже, а пустоты потом придется заделывать раствором. Для переноса блоков с ровными гранями есть специальные клещи, работающие за счет силы тяжести.

Есть блоки с вырезами под руки, но они дороже, а пустоты потом придется заделывать раствором. Для переноса блоков с ровными гранями есть специальные клещи, работающие за счет силы тяжести.

Устройство для переноса блоков

Кроме всего этого необходима емкость для замеса клея, малярный ковш, киянка — выравнивать блоки, щетка — счищать пыль, строительный уровень, шнур, набор шкурок или специальная терка — для выравнивания поверхностей. Вот и весь необходимый инструмент. Есть еще одно интересное приспособление — угол, позволяющее резать под прямым углом. На фото оно возле каски, но при желании без него можно обойтись.

Видео строительство из газосиликатных блоков

Строительство дома из газосиликатных блоков своими руками

Как построить дом из газосиликатных блоков своими руками?

Дом из газосиликатных блоков станет отличным решением для тех, кто хочет построить жилье своими руками. Популярность этого материала в строительной сфере объясняется тем, что газосиликат обладает уникальными свойствами и характеристиками. Поэтому строительство дома с использованием таких блоков позволяет сэкономить средства и получить безопасную и прочную конструкцию.

Популярность этого материала в строительной сфере объясняется тем, что газосиликат обладает уникальными свойствами и характеристиками. Поэтому строительство дома с использованием таких блоков позволяет сэкономить средства и получить безопасную и прочную конструкцию.

Преимущества газосиликата

Строительство дома своими руками с использованием газосиликата в качестве основного материала имеет следующие преимущества:

- экономичность;

- экологичность;

- пожароустойчивость;

- звукоизоляция;

- теплоизоляция;

- устойчивость к морозу;

- легкость;

- удобство в использовании.

Главным преимуществом газосиликата является относительно невысокая цена за материал, благодаря чему постройка дома из газосиликатных блоков обойдется дешевле, чем из кирпича. Эти блоки обладают хорошей теплоизоляцией и помогают лучше утеплить жилье, чем другие строительные материалы. Пористая структура придает им высокие звукоизоляционные свойства.

Газосиликат имеет отличную паропроницаемость и не накапливает пар и влагу внутри помещения, а выводит ее наружу. В случае пожара материал не горит и только медленно плавится, так как состоит из негорючих элементов. Так как вес газосиликатного блока намного легче стандартного бетона, такая постройка не будет нуждаться в солидном основании и получится сэкономить на фундаменте. В изготовлении блоков используются только природные материалы: алюминиевая пудра, известь, кварцевый песок, цемент и вода. При постройке дома из шлакоблока тоже можно не бояться вредных испарений.

В случае пожара материал не горит и только медленно плавится, так как состоит из негорючих элементов. Так как вес газосиликатного блока намного легче стандартного бетона, такая постройка не будет нуждаться в солидном основании и получится сэкономить на фундаменте. В изготовлении блоков используются только природные материалы: алюминиевая пудра, известь, кварцевый песок, цемент и вода. При постройке дома из шлакоблока тоже можно не бояться вредных испарений.

Особенности постройки дома из газосиликата

Для строительства дома своими руками обычно используются изделия с наличием гребня и паза, которые помогут сэкономить на клеящем составе и обеспечить ровность линий. Как показывают отзывы владельцев домов, построенных из газосиликата, самым популярным вариантом считаются блоки с плотностью не меньше D500.

Строить дом можно на слабонесущем грунте без обязательной установки мощного фундамента, поэтому оптимальным решением может стать мелкозаглубленный ленточный фундамент. При этом необходимо с точностью соблюдать размеры. Первая укладка должна осуществляться на прочный гидроизоляционный слой для того, чтобы избежать попадания влаги в полость газосиликатного блока. В качестве скрепления желательно использовать раствор из цемента или специальный клей. Оформлять оконные и дверные проемы рекомендуется с помощью газосиликатных перемычек, которые будут аналогичными по размеру к основному блоку.

Первая укладка должна осуществляться на прочный гидроизоляционный слой для того, чтобы избежать попадания влаги в полость газосиликатного блока. В качестве скрепления желательно использовать раствор из цемента или специальный клей. Оформлять оконные и дверные проемы рекомендуется с помощью газосиликатных перемычек, которые будут аналогичными по размеру к основному блоку.

Мелкозаглубленный ленточный фундамент

Этапы строительства

Построить дом своими руками будет несложно, если заранее сделать расчеты и четко по плану производить все этапы строительства:

- закладка фундамента;

- гидроизоляция;

- основной ряд;

- последующие ряды;

- армирование стен;

- установление перемычек в проеме окна и двери;

- перекрытие.

Для постройки дома в качестве фундамента подойдет железобетонная плита. Заменить ее можно монолитным ленточным фундаментом на песчаной подушке. Проверить его горизонтальность можно с помощью гидроуровня или нивелира. При наличии перепадов более 20 мм нужно будет подровнять фундамент, чтобы упростить процесс кладки стен. После установления основы проводится гидроизоляция из двойного слоя рубероида. Если этого не сделать, то на стенах может возникать плесень и в самом доме будет повышенная сырость и влажность.

При наличии перепадов более 20 мм нужно будет подровнять фундамент, чтобы упростить процесс кладки стен. После установления основы проводится гидроизоляция из двойного слоя рубероида. Если этого не сделать, то на стенах может возникать плесень и в самом доме будет повышенная сырость и влажность.

Первые ряды блоков из газосиликата рекомендуется выкладывать на цементно-песчаный раствор, чтобы сгладить неровности и выровнять первый ряд по горизонтали. Начинается укладка блоков по углам, после чего между ними натягивается веревка, по которой будет выкладываться весь ряд. От правильности укладки первого ряда будет зависеть ровность последующих рядов.

Следующие ряды могут укладываться на специальный клей, который наносится мастерком. Очень важно заранее удалять с поверхности блока пыль. Наносится клей на поверхность стены, на которую будет устанавливаться следующий блок и на торцевую часть предыдущего. Выравнивание проводится по горизонтали и вертикали, а шов предыдущего блока должен находиться по центру укладываемого изделия. Прижать их между собой поможет легкое постукивание резиновой киянкой по торцу.

Прижать их между собой поможет легкое постукивание резиновой киянкой по торцу.

Фото: нанесение клея для газосиликатных блоков

Каждый четвертый ряд блоков необходимо армировать стеклопластиковой и металлической арматурой. Арматура принимает на себя изгибающие нагрузки и не дает расходиться стенам. Для этого вверху газосиликата прорезается штроба ручным способом или при помощи электрического штробореза. Внутрь штробы наполовину заливается клей, и устанавливаются арматурные пруты. Разрывы арматуры в рядах не должны пересекаться для обеспечения большей надежности конструкции.

Для проемов шириной не более 1,5 м используются металлические уголки, на которые укладываются блоки. В поверхности газосиликатного блока делаются выпилы необходимого размера, чтобы предотвратить перепады по высоте. Предварительно уголки нужно обработать специальным антикоррозийным веществом.

При наличии проема шире 1,5 м применяется заливка железобетонной перемычки с высотой не менее 20 см. До заливки бетона необходимо монтировать опалубку подходящего размера и формы и уложить в нее каркас из арматуры. В конце проводится установка перекрытия, которое может быть деревянным или монолитным. Под мауэрлат нужно будет установить армирующий пояс толщиной не меньше 10 см. Для него готовится опалубка из прочной фанеры или досок. Армирование выполняется металлическими прутьями, которые следует устанавливать в толще бетона, но не на самих блоках.

В конце проводится установка перекрытия, которое может быть деревянным или монолитным. Под мауэрлат нужно будет установить армирующий пояс толщиной не меньше 10 см. Для него готовится опалубка из прочной фанеры или досок. Армирование выполняется металлическими прутьями, которые следует устанавливать в толще бетона, но не на самих блоках.

Построить дом своими руками из газосиликатных блоков будет несложно, если правильно выполнять все замеры, использовать в строительстве только качественные материалы и четко соблюдать все этапы.

Видео

Строительство дома из газосиликатных блоков своими руками

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нём некорректно.

Необходимо обновить браузер или попробовать использовать другой.

Пропитки, краски, масла, гидроизоляция от FORUMHOUSE

FORUMHOUSE в этом году исполняется 15 лет! За это время миллионы людей построили себе дома благодаря знаниям, полученным у нас на сайте. Нам хочется, чтобы при строительстве использовались только качественные и безопасные материалы, которые помогут сохранить дома на долгие десятилетия. Поэтому мы запустили проект собственной торговой марки FORUMHOUSE, под которой будут выпускаться строительные материалы и оборудование, которые прослужат вам долгие годы и сделают вашу жизнь в собственном доме комфортнее и безопаснее.

Нам хочется, чтобы при строительстве использовались только качественные и безопасные материалы, которые помогут сохранить дома на долгие десятилетия. Поэтому мы запустили проект собственной торговой марки FORUMHOUSE, под которой будут выпускаться строительные материалы и оборудование, которые прослужат вам долгие годы и сделают вашу жизнь в собственном доме комфортнее и безопаснее.

Мы начали этот проект с ЛКМ для деревянных поверхностей. В прошлом году сотни форумчан уже протестировали и дали положительные отзывы о нашей защитно-декоративной пропитке для дерева. Теперь в нашем ассортименте полный спектр продуктов для деревянных домов (пропитки, краски, масла, лаки и гидроизоляция).

В этой теме мы с радостью проконсультируем вас и подберем лучшие решение для покраски вашего дома!

С уважением, команда FORUMHOUSE.

Участвуй в хрониках загородной самоизоляции с FORUMHOUSE

Сидеть дома за городом круто: гулять на своем участке можно сколько хочешь без последствий, а еще можно сделать ремонт, разобрать завалы на чердаке, заняться садом, организовать огород, сделать мастерскую, построить бункер на случай апокалипсиса, в общем, кому что по душе. Уверены, у многих из вас будет список достижений за время карантина, и мы очень хотим, чтобы вы делились ими, поддерживая и вдохновляя форумчан.

Уверены, у многих из вас будет список достижений за время карантина, и мы очень хотим, чтобы вы делились ими, поддерживая и вдохновляя форумчан.

Принимайте участие в нашем проекте «Сидим дома» и сможете получить мощную аккумуляторную пилу в подарок!

Как построить дом из газобетона, инструкция и советы

Газобетон – современный строительный материал, который является теплым, легким и хрупким. Кто-то его хвалит за теплоту и скорость строительства, а кто-то относится к газобетону плохо, ссылаясь на трещины в стенах. Но как бы там ни было, газобетон выбирают чаще, чем все остальные варианты стеновых блоков вместе взятые. Значит, его совокупные достоинства реально лучшие, а недостатки решаются правильными проектными решениями.

Как строить дом из газобетона? Ответ – строго по технологии и по проекту, где рассчитаны все элементы дома! В данной статье мы постараемся детально расписать все этапы строительства из газобетона.

Первым делом нужно сделать геологию участка, чтобы определить почву и уровень грунтовых вод. Далее нужно определиться с типом фундамента и разработкой проекта дома. Земляные работы, песчаная подушка, дренаж, армирование, заливка фундамента, гидроизоляция, и утепленная отмостка, это уже темы для отдельной статьи.

Далее нужно определиться с типом фундамента и разработкой проекта дома. Земляные работы, песчаная подушка, дренаж, армирование, заливка фундамента, гидроизоляция, и утепленная отмостка, это уже темы для отдельной статьи.

- У нас есть прочный и ровный фундамент, мы выждали зиму и весну, фундамент настоялся и дал усадку.

- Перед кладкой первого ряда блоков, необходимо нанести горизонтальную гидроизоляцию на фундамент. Это предотвратит капиллярный подсос влаги из фундамента.

- Водяным уровнем или нивелиром находится высший угол фундамента.

- По периметру фундамента натягивается шнурка, по которой будет вестись кладка первого ряда блоков.

- Первый ряд блоков укладывается на цементно-песчаный раствор толщиной от 20 мм. Вертикальные швы обязательно промазываются клеем.

- Кладку начинают с самого верхнего угла, далее укладывают остальные угловые блоки.

- Очень тщательно выравнивайте угловые блоки при помощи резинового молотка и уровня.

Армопояс укрепит стены и равномерно распределит нагрузку. Советуем ознакомится с видами перекрытий для газобетона по ссылке.

Армопояс укрепит стены и равномерно распределит нагрузку. Советуем ознакомится с видами перекрытий для газобетона по ссылке.

Своими руками

Дома из газоблока своими руками

Строительство собственного дома – это всегда трудоемкая затея, которая требует большого финансового вложения. Возведение домов из газоблока позволяет не только минимизировать денежные траты благодаря дешевизне материала, но также сделать процесс возведения постройки максимально доступным даже для начинающего строителя. Возвести дом из газобетонных блоков значительно проще, чем из кирпича или бруса, в чем вы убедитесь прочитав данную статью.

Преимущества и недостатки газобетона

Газоблоки, как и любой строительный материал, имеет свои плюсы и минусы, которые влияют не только на технику возведения строения, но и на его эксплуатационные качества в течении многих десятилетий.

Преимущества:

- Строения из газобетона отличаются высокой долговечностью. Подобно кирпичным строениям, они могут простоять в отличном состоянии более 40 лет

- Высокая прочность. Газоблоки хорошо противостоят механическим повреждениям, их сложно разломать или раскрошить

- Быстрая скорость возведения. Газоблоки имеют довольно большой размер, что значительно ускоряет темп строительства

- Дешевизна материала. Низкая цена газобетона позволяет не экономить на материалах и дает возможность построить коттеджи высотой в 2-3 этажа даже семьям с достатком ниже среднего

- Низкая теплопроводность. Дом из газобетона хорошо сохраняет тепло и сможет обеспечить комфортную температуру в квартире даже в холодный зимний день

Недостатки:

- Дешевизна материала обусловлена добавлением в него множества: кварцевого песка, цемента, алюминиевой пудры и извести, поэтому материал отличается низкой экологичностью

- Газобетон уязвим к влаге и если его поверхность не обработать гидроизоляцией, то со временем на стенах может образоваться плесень

Расчет количества блоков

После того, как известен проект строительства, самое время приступить к закупке строительных материалов. Чтобы вычислить необходимое количество газоблока, сначала вычисляем площадь стен: сумма длин всех стен умножаем на их высоту. Например, если стены суммарно в длину 45 м, а их высота 3 м, то площадь стен будет равняться: 45*3= 135.

Чтобы вычислить необходимое количество газоблока, сначала вычисляем площадь стен: сумма длин всех стен умножаем на их высоту. Например, если стены суммарно в длину 45 м, а их высота 3 м, то площадь стен будет равняться: 45*3= 135.

Так как газоблоки продаются кубометрами, то необходимо площадь стен умножить на ширину одного блока: 135*0,3=40,5. Именно столько кубометров газоблока потребуется на строительство стены.

Подготовка строительства

Когда расчет всех необходимых строительных материалов выполнен, приступаем к подготовке строительной площадки. Для начала необходимо подвести к территории все необходимые коммуникации, такие как вода, газ и электричество. Не будет лишним оградить территории, произвести монтаж осветительных приборов. Газоблоки необходимо доставлять в герметичной упаковке, которая защитить материал от влаги и не даст ему разрушиться на начальных этапах строительства. Газоблоки после распаковки необходимо хранить под навесом.

Строительство надежного фундамента

Возвести долговечный дом из газобетонных блоков своими руками невозможно, если не потратить время на возведение устойчивого фундамента. Лучшим выбором будет ленточный монолитный фундамент. Такой тип фундамента обладает высокими прочностными показателями, но его не рекомендуется использовать на почве с близким расположением грунтовых вод.

Лучшим выбором будет ленточный монолитный фундамент. Такой тип фундамента обладает высокими прочностными показателями, но его не рекомендуется использовать на почве с близким расположением грунтовых вод.

Монолитный фундамент создается в несколько этапов:

- По всему периметру строения вырываются траншеи глубиной до двух метров и шириной 40 см. Дно траншеи необходимо расчистить от почвы и засыпать на 10 см песком для лучшего сцепления бетонного раствора

- Устанавливаем арматуру. Используются штыри диаметром от 1 до 2 см, которые устанавливаются вертикально на расстоянии 1,5 метров от друг друга. Чтобы сделать конструкцию монолитной, все штыри скрепляют между собой в горизонтальной плоскости арматурой

- Устанавливаем опалубку. Опалубку можно собрать из подручных материалов, главное, чтобы ее высота была не меньше 30 см и одинакова на всех участках фундамента

- Начинаем заливку бетонной смесью

Кладка стен

При кладке несущих следует использовать блоки размером до 400 мм. Несмотря на их габариты, блоки из газобетона отличаются большой легкостью, поэтому с возведением стен можно справиться за две недели. Что касается внутренних перегородок, то к ним требования немного меньше и будет достаточно блоков до 250 мм размером – они обеспечат отличную звукоизоляцию между отдельными помещениями в доме.

Несмотря на их габариты, блоки из газобетона отличаются большой легкостью, поэтому с возведением стен можно справиться за две недели. Что касается внутренних перегородок, то к ним требования немного меньше и будет достаточно блоков до 250 мм размером – они обеспечат отличную звукоизоляцию между отдельными помещениями в доме.

Особое внимание следует отдать типу материала для скрепления газоблоков. Сегодня все чаще отдают предпочтению клею, но дом из газоблока сам по себе не отличается высокой экологичностью материалов, поэтому использовать в строительстве клей выделяющий токсины – тем более не рекомендуется. Лучше всего использовать старый надежный цементный раствор, он прост в приготовлении, безопасен и имеет дешевую стоимость.

В кладке особое внимание следует уделять первому ряду, так как именно от него зависит правильность строительства всей конструкции в целом. В начале устилаем всю поверхность фундамента гидроизоляцией, можно использовать рубероид. Насыпаем цементно-песчаный раствор и на него укладываем первый ряд газоблоков. Цементно-песчаный используем только при кладке первого ряда, чтобы было просто корректировать высоту стен на каждой из сторон строения. Чтобы с большей точностью произвести кладку, с внешней стороны цоколя, вдоль всего периметра строения, натягиваем леску. Именно по границам с леской будем ориентироваться при строительстве стен.

Цементно-песчаный используем только при кладке первого ряда, чтобы было просто корректировать высоту стен на каждой из сторон строения. Чтобы с большей точностью произвести кладку, с внешней стороны цоколя, вдоль всего периметра строения, натягиваем леску. Именно по границам с леской будем ориентироваться при строительстве стен.

Начинаем кладку с самого высокого угла здания. Толщина раствора, на который укладывается газоблок, должна быть не меньше 10 мм, но вот ограничения в высоте – нет, поэтому вы можете при строительстве варьировать толщину раствора, чтобы максимально выровнять плоскость первого ряда газобетонных блоков. В процессе укладки используйте строительный уровень, чтобы убедиться в ровности поверхностей, а в случае отклонений – несколько ударов по блоку резиновой киянкой позволят ему стать в нужной плоскости. В процессе укладки большая вероятность того, что между последней парой газоблоков в ряду может возникнуть зазор небольших размеров, чтобы его заполнить – необходимо отрезать с помощью болгарки или простой ножовки кусок газобетона и вставить его на пустующее место в отверстии. По окончанию первого ряда можно натянуть с противоположных углов леску по диагонали, это поможет убедиться, что плоскость прямая и кладка ряда произведена правильно.

По окончанию первого ряда можно натянуть с противоположных углов леску по диагонали, это поможет убедиться, что плоскость прямая и кладка ряда произведена правильно.

По окончанию кладки ряда затираем все неровности, убираем излишек раствора , пыль и грязь с блоков. Перед кладкой нового уровня блоков необходимо подождать не меньше часа, чтобы раствор «схватил» блок. Данную процедуру кладки повторяем по строительству каждого нового ряда.

Оконные и дверные проемы

Оптимальная высота для установки окна – это 4 ряд, но чтобы установить оконный проем, необходимо дополнительно укрепить стену с помощью штрабления. Для этого берется специальный прибор – штраборез и на третьем ряду с его помощью создаются две параллельные линии с небольшим углублением. Вовнутрь каждой из линий закладываем арматуру и закрепляем ее с помощью цементного раствора.

Постепенно высота стен поднимается и рабочий процесс подходит к этапу установления оконных и дверных перемычек. Перемычки используются для укрепления стены над проемом. Ее можно купить как готовую, так и изготовить самостоятельно. Рекомендуем приобрести в магазине U-образные перемычки. Они напоминают собой обычные газоблоки с полым пространством внутри, в которое закладывается арматура. Устанавливать такие перемычки следует в простом порядке: складывается из нескольких блоков нужная длина перемычки, закрепляется над проемом, в его внутрь закладывается арматурный слой и заливается раствором.

Ее можно купить как готовую, так и изготовить самостоятельно. Рекомендуем приобрести в магазине U-образные перемычки. Они напоминают собой обычные газоблоки с полым пространством внутри, в которое закладывается арматура. Устанавливать такие перемычки следует в простом порядке: складывается из нескольких блоков нужная длина перемычки, закрепляется над проемом, в его внутрь закладывается арматурный слой и заливается раствором.

В процессе эксплуатации здание подвергается множественным природным нагрузкам, и чтобы повысить несущую способность стен, рекомендуется через каждые 3-4 ряда закладывать арматуру в стену. Выполняется закладка арматуры по такой же технологии, по которой мы укрепляли стену парой абзацев выше по тексту.

Установка перекрытий

Для установки перекрытий можно использовать газобетонные или пустотные бетонные плиты. Газобетонные от просто бетонных плит отличаются большей прочностью и низкой теплопроводимостью. Чтобы установить газобетонные плиты, необходимо между несущими стенами установить распределительный пояс, на который будут устанавливаться плиты.

Дом из газоблока своими руками имеет одно большое преимущество – податливость материала. Газоблоки легко пилятся, поэтому не возникает никаких проблем для создания проемов сложной формы. Для закладки проводов в стены и перекрытия из газоблока – достаточно использовать штраборез. Несмотря на то, что газобетонный блок легко поддается сверлению, такой материал отличается замечательной несущей способностью и будет гарантом долговечного и крепкого строения.

Установка крыши

Последний ряд газобетонных блоков укрепляем с помощью армированного пояса, в котором заранее устанавливаем шпильки для крепления мауэрлата. Мауэрлат необходим для крепления на него деревянных стропил крыши дома.

Если дом жилой, то рекомендуется использовать крышу с мансардой, которая даст строению дополнительный этаж при минимальных финансовых затратах, мансарду можно использовать как жилую комнату, офис для работы или склад для хранения вещей.

После возведения каркаса крыши, ее необходимо дополнительно обшить теплоизоляционным и гидроизоляционным слоем. Между рейками закладывается теплоизоляционный материал, лучше всего использовать каменную вату, т.к. она проста в монтаже, хорошо задерживает тепло и обладает низкой стоимостью. Если комната будет жилой, то можно отдельно сделать под стеной слой звукоизоляционного материала. Поверх утеплителя укладываем гидроизоляционный материал, который накрываем слоем пароизоляционной пленки.

Между рейками закладывается теплоизоляционный материал, лучше всего использовать каменную вату, т.к. она проста в монтаже, хорошо задерживает тепло и обладает низкой стоимостью. Если комната будет жилой, то можно отдельно сделать под стеной слой звукоизоляционного материала. Поверх утеплителя укладываем гидроизоляционный материал, который накрываем слоем пароизоляционной пленки.

Укладываем финальное кровельное покрытие на крышу, можно использовать шифер, металлочерепицу, профнастил, керамическую черепицу и многие другие материалы. Все они различаются ценой и эксплуатационными характеристиками.

Отделочные работы

Каждую стену из газоблока нужно обязательно отработать специальным типом штукатурки для газоблоков, с его помощью строительный материал сможет стать более долговечный, а также улучшиться тепло- и гидроизоляция стен.

К отделке фасада приступают только в самом финале, когда кровельные работы полностью завершены. Для облицовки можно использовать любой материал: кирпич, декоративный камень, сайдинг и многие другие.

Как построить дом из газобетона своими руками: Инструкция +Видео

Дома из газобетона – это недорогие современные дома, достаточно простые по технологии возведения. Также газобетон имеет называние газосиликатные блоки.

Дома из газобетона или газосиликатных блоков

Существует еще один материал, родственник газобетона. Это пенобетон. Внешне они практически не отличаются, стоит пенобетон несколько дешевле, из-за распиловки, и пенобетон поэтому уже не так хорошо противостоит влаге.

[contents]

Строительство домов из газобетона имеет свои плюсы и минусы

Основные характеристики газосиликатных блоков:

+ Плюсы:

Неоспоримым плюсом данного вида строительства является его приемлемая цена, простота возведения, а также такие характеристики материала строительства, как , хорошая тепло- и шумоизоляция.

— Минусы:

Однако у недорогих домов из газобетона имеются свои минусы. Во-первых, это необходимость возводить массивный, основательный фундамент. Еще один недостаток газобетона, это его свойство впитывать влагу, что может стать причиной потери им таких характеристик, как теплоизоляция и прочность. Но качественный, современный газобетон воду практически не впитывает, но так бывает не всегда. Поэтому большое значение имеет правильная отделка дома из газобетона.

Выбираем фундамент для дома из блоков

Газобетнонные дома устанавливаются на прочные и надежные монолитные, ленточные или столбчато-ростверковые фундаменты. Глубина заложения фундамента определяется исходя из географии строительства, и связана с уровнем промерзания почв на участке.

Важной особенностью фундамента под дом из газобетона является его достаточная ширина и отступ от внешней стены строения. Связано это с тем, что подобные конструкции нуждаются в хорошей отделке. Также необходимым условием при возведении цоколя является исключение соприкосновения газобетонной кладки с грунтовыми водами, осадками и снежными сугробами.

Также необходимым условием при возведении цоколя является исключение соприкосновения газобетонной кладки с грунтовыми водами, осадками и снежными сугробами.

Кладка блоков из пено-газабетона

Перед началом кладки газобетонных блоков проводится гидроизоляция фундамента. Для этой цели используется рубероид или другой материал со схожими характеристиками.

Учитывая гигроскопичность материала, газобетонные блоки тщательно оберегают от сырости и распаковывают непосредственно перед началом работы по возведению стен. Для сцепления блоков используют специальный клей, а не цементный раствор. Применение цемента лишает газобетонные блоки заявленных характеристик по теплоизоляции и прочности.

Каждый уложенный ряд проверяют уровнем. Так как неравномерная укладка может вызвать появление в стенах трещин.

Кладка проводится наподобие кирпичной, так, чтобы швы блоков не совпадали. В соответствии с проектом предусматриваем места для оконных и дверных проемов, которые не закладываются.

Стена из газобетона нуждается в армировании, оно производится в 1-м ряду и в каждом 4-м ряду. Для этого выкладываются армированные пояса кладки. Чтобы произвести штробу, вы можете сварить арматуры, либо воспользоваться ручным инструментом, для штробления по пенобетону, или газобетону.

Также в укреплении нуждаются оконные и дверные проёмы.

Делаем крышу дома для газобетонного дома

Крыша газобетонного дома нуждается в хорошей тепло-, гидро- и пароизоляции. Если оборудуется жилая мансарда – потребуется и слой шумоизоляции. Материалы выбирайте на свой вкус.

Кровлю можно покрыть классическим шифером или современными популярными материалами типа профнастила, металлочерепицы и т.п.

Отделка стен внешняя

Возводя дом из газобетона своими руками необходимо продумать отделку фасадов. Дополнительного утепления стены из этого материала не требуют. К тому же газобетон обладает хорошими дышащими свойствами. Отделку лучше выбирать исходя из этих его свойств.

Внутренняя отделка стен дома из газобетонных блоков

Для внутренней отделки хорошо подходит обычная штукатурка. С внешней стороны стены иногда обкладывают кирпичом или плиткой. Также хорошо показывает себя оштукатуривание фасада и использование специальных панелей для наружной отделки зданий.

Проверка на прочность газобетонных блоков- видео

Решайте сами, строить из газобетона или нет, но если хотите узнать всё о современном газобетоне, смотрите это видео, это отличная проверка на прочность производственного газобетона, причем российские аналоги, делают по этой же технологии, так что не переживайте.

Строительство блочного дома своими руками

Оглавление:

Многие владельцы земельных участков предпочитают выполнить строительство блочного дома своими руками. Данный материал пользуется большой популярностью и имеет прекрасные эксплуатационные характеристики. За счет высокой пористости пенобетон сочетает в себе легкость и небольшой удельный вес, что позволяет сэкономить на строительстве фундамента для будущего дома. Отличная теплоизоляция является еще одним неоспоримым преимуществом пеноблоков и позволяет снизить расходы на утеплении стен, а также на обогрев дома в зимний период. Некоторые разновидности блоков имеют полированные цветные поверхности, что позволяет сократить расходы на наружные отделочные работы. Само по себе строительство дома из газобетонных блоков имеет немало преимуществ: легкость работы со стройматериалом, возможность изменять проект на стадии возведения, минимальный пакет инструментария, отсутствие необходимости в применении тяжелой техники.

За счет высокой пористости пенобетон сочетает в себе легкость и небольшой удельный вес, что позволяет сэкономить на строительстве фундамента для будущего дома. Отличная теплоизоляция является еще одним неоспоримым преимуществом пеноблоков и позволяет снизить расходы на утеплении стен, а также на обогрев дома в зимний период. Некоторые разновидности блоков имеют полированные цветные поверхности, что позволяет сократить расходы на наружные отделочные работы. Само по себе строительство дома из газобетонных блоков имеет немало преимуществ: легкость работы со стройматериалом, возможность изменять проект на стадии возведения, минимальный пакет инструментария, отсутствие необходимости в применении тяжелой техники.

1 этап Подготовка к строительству

На этапе предварительной подготовки необходимо определиться с типом строительного материала. В пользу пеноблоков говорит целый ряд преимуществ, среди которых стоит подчеркнуть такие:

- Быстрота сооружения стен и существенная экономия раствора (по сравнению с кирпичной кладкой).

- Высокая прочность и длительный период эксплуатации сооружений.

- Отличная звукоизоляция, невысокая теплопроводность.

- Легкость работы с материалом (можно пилить, сверлить, вкручивать шурупы и забивать гвозди в любое место).

- Отличная огнеупорность.

- Легкость материала, возможность снижения затрат на обустройстве несущих конструкций.

- Доступность – строительство дома из керамических блоков своими руками позволяет сократить расходы на возведение на 40% (особая ребристая поверхность снижает расход материалов и раствора для облицовки).

- Высокая пористость материала обеспечивает микроцикруляцию воздуха и способствует поддержанию оптимального уровня влажности.

- Надежность, прочность и эстетичность сооружений.

Этап предварительной подготовки сопровождается выбором подходящего архитектурного проекта для дальнейшего возведения на земельном участке. Вы можете подобрать один из вариантов, размещенных в сети Интернет, или обратиться за помощью к профессиональным архитекторам, которые займутся разработкой оригинального проекта с учетом всех пожеланий будущих владельцев. Они же помогут вам произвести необходимые расчеты и прикинуть необходимое для приобретения количество стройматериала с учетом сложностей и особенностей сооружения.

Они же помогут вам произвести необходимые расчеты и прикинуть необходимое для приобретения количество стройматериала с учетом сложностей и особенностей сооружения.

На данном этапе также выполняются работы по выравниванию основания и участка, на котором будет стоять дом, очистке его от кустарников, сухостоя и веток. Необходимо также позаботиться о приобретении необходимых инструментов: пила, бетономешалка или перфоратор с соответствующей насадкой, измерительные приборы и уровни, молотки с разными насадками (металлическими и резиновыми), шпатели, лопаты, ведра и лестницы.

2 этап Строительство фундамента

Мы расскажем вам, как дешево построить дом из блоков и сэкономить на возведении надежного, прочного и красивого дома, в каком порядке следует выполнять работы и какие материалы и инструменты потребуются на разных этапах.

Первый этап, на котором можно существенно сэкономить – заливка фундамента. Дело в том, что газобетон – очень легкий и в тоже время прочный материал, что позволяет вести строительство на облегченных типах фундаментов. Для блочных домов чаще всего используется ленточный монолитный тип фундамента, который усиливают при помощи двойного армирования. Последовательность действий на этапе возведения фундамента выглядит так:

Для блочных домов чаще всего используется ленточный монолитный тип фундамента, который усиливают при помощи двойного армирования. Последовательность действий на этапе возведения фундамента выглядит так:

- Земляные работы – рытье котлована глубиной не менее 50 см (в зависимости от особенностей климата, ниже линии промерзания почвы).

- Формирование песчаной подушки с ее последующей утрамбовкой.

- Насыпь поверх подушки щебня с тщательной утрамбовкой.

- Установка деревянной опалубки из досок.

- Формирование каркаса из арматуры сечением 10-12 мм.

- Подготовка раствора для заливки фундамента.

- Заливка раствора, его застывание и усадка (не менее 1 месяца).

При заливке раствора необходимо тщательно перемешивать его, что позволит избежать образования воздушных карманов, которые негативно скажутся на качестве и прочности фундамента.

3 этап Возведение стен

Наиболее распространенный вопрос у новичков – как правильно построить дом из блоков, чтобы он был надежным, прочным и долговечным. Прежде всего, необходимо четко следовать технологии и этапам строительства. В частности, перед тем, как приступать к возведению стен, следует выдержать временной период (не менее месяца). Это позволяет конструкции окрепнуть и приобрести прочность.

Прежде всего, необходимо четко следовать технологии и этапам строительства. В частности, перед тем, как приступать к возведению стен, следует выдержать временной период (не менее месяца). Это позволяет конструкции окрепнуть и приобрести прочность.

Цокольные ряды лучше всего выкладывать из материала, который имеет отличную устойчивость к воздействию влаги. Пеноблоки в число подобных материалов не входят, однако если возможности использовать другой тип стройматериала, то после завершения строительства цоколь отделывают высококачественным влагостойким материалом.

При выкладке стен следует использовать уровень. Важно выкладывать блоки строго в соответствии с прямыми линиями по вертикали и горизонтали. Оставляют проемы для дверей и окон – над ними укладывают бетонную балку, которая служит дальнейшим основанием для выкладки пеноблоков. Для увеличения прочности конструкции через каждые 2-3 ряда кладки по всей длине прокладывают железную сетку.

Укладывать пеноблоки можно с любого угла – все зависит от вашего личного удобства. Перед тем, как построить дом из арболитовых блоков, необходимо на цокольные поверхности уложить гидроизоляционный слой. Поверх гидроизоляции укладывают цементную стяжку. Для укладки блоков используют раствор цемента или клеевой слой, который подходит только для укладки блоков с идеально гладкими поверхностями.

Перед тем, как построить дом из арболитовых блоков, необходимо на цокольные поверхности уложить гидроизоляционный слой. Поверх гидроизоляции укладывают цементную стяжку. Для укладки блоков используют раствор цемента или клеевой слой, который подходит только для укладки блоков с идеально гладкими поверхностями.

Строительство дома из полистиролбетонных блоков требует усиления конструкции. Выполненное армирование позволяет увеличить прочность и долговечность, делая ее более устойчивой к воздействию внешних факторов. Армирование выполняют на каждом четвертом ряду, при этом арматуру укладывают в предварительно подготовленные углубления, что позволяет избежать сквозного промерзания стен. Обязательному армированию подлежат следующие участки: длинные стены, зоны под оконным проемом и над перемычками.

В процессе укладки стеновых блоков используют специальный инструмент, который не повреждает их поверхность – резиновый молоток. Легкими постукиваниями по поверхности блока его устанавливают на место. Если появляется необходимость обрезать блок, для этого используют пилу или ножовку. При укладке следует соблюдать одинаковую толщину шва, который не может быть более 4 см.

Если появляется необходимость обрезать блок, для этого используют пилу или ножовку. При укладке следует соблюдать одинаковую толщину шва, который не может быть более 4 см.

4 этап Пол

Строительство дома из газосиликатных блоков своими руками выполняется в соответствии с технологическим процессом. Для обустройства пола используют собственный фундамент, который представляет собой кирпичные столбики размером 50Х50 см, расположенные на расстоянии порядка 80 см друг от друга. На столбики выполняют монтаж лагов, на которые выстилают черновой пол, а после того, как строительство дома из керамических блоков своими руками будет завершено, укладывают финишное покрытие. Это может быть ковролин, линолеум, ламинат, паркет, для помещений с высоким уровнем проходимости и увеличенным уровнем влажности подходит керамическая плитка.

5 этап Крыша

После того, как возведение стен завершено, строительство дома из керамзитобетонных блоков своими руками продолжается. Следующий этап – монтаж кровли. Для строительства перекрытий вам потребуются толстые бревна или брус. Укладка балок выполняется на армированный бетонный пояс, с шагом не более 1 м. После завершения данного этапа приступают к работам по монтированию обрешетки. Доски обрешетки прибивают с нижней стороны, поверх них укладывают пароизоляционный материал, сверху укладывают теплоизоляцию (чаще всего это минеральная вата). Для прижатия теплоизоляции можно использовать картон, поверх которого монтируют гидроизоляцию, которая будет надежно защищать пространство под кровлей от проникновения воды и влаги. Выбор покрытия для кровли целиком и полностью зависит от ваших желаний и возможностей.

Для строительства перекрытий вам потребуются толстые бревна или брус. Укладка балок выполняется на армированный бетонный пояс, с шагом не более 1 м. После завершения данного этапа приступают к работам по монтированию обрешетки. Доски обрешетки прибивают с нижней стороны, поверх них укладывают пароизоляционный материал, сверху укладывают теплоизоляцию (чаще всего это минеральная вата). Для прижатия теплоизоляции можно использовать картон, поверх которого монтируют гидроизоляцию, которая будет надежно защищать пространство под кровлей от проникновения воды и влаги. Выбор покрытия для кровли целиком и полностью зависит от ваших желаний и возможностей.

6 этап Отделка дома

Завершается строительство дома из блоков своими руками выполнением отделочных работ. На данном этапе проводятся и подключаются инженерные коммуникации, устанавливаются блоки на двери и окна. Выполняют работы по отделке наружных фасадных поверхностей с использованием любых материалов – сайдинг, облицовочный кирпич, искусственный камень, металлические и деревянные панели и пр. Предварительно выполняют утепление стен при помощи пенопласта или минеральной ваты. Внутренние поверхности обшиваются при помощи гипсокартона, поверх которого можно использовать любой отделочный материал (обои, штукатурка, ткань, плитка и пр.).

Предварительно выполняют утепление стен при помощи пенопласта или минеральной ваты. Внутренние поверхности обшиваются при помощи гипсокартона, поверх которого можно использовать любой отделочный материал (обои, штукатурка, ткань, плитка и пр.).

Теперь вы знаете, как построить дом из блоков, в каком порядке выполнять все этапы и чему стоит уделять повышенное внимание.

Дом из газосиликатных блоков своими руками, видео

Дом на газосиликате представляет собой теплое, надежное и долговременное строение. Несмотря на то, что проект дома эконом класса бавария из газосиликатного блока стоит дороже, чем аналогичный проект из кирпича или бетона, его преимущества перевешивают, и застройщики все чаще выбирают именно этот строительный материал.

Газосиликат — это технологический вариант пенобетона. Производится в результате автоклавной обработки обычных для строительства компонентов — цемента, песка, извести, воды и алюминиевой пудры. Алюминий добавляется для газообразования, и придает газосиликату уникальные характеристики. В автоклаве под действием высокой температуры перемешанный состав увеличивается в объеме во много раз. Выгрузка смеси происходит в формы, где состав затвердевает и становится строительными блоками, из которых можно строить газосиликатные дома.

В автоклаве под действием высокой температуры перемешанный состав увеличивается в объеме во много раз. Выгрузка смеси происходит в формы, где состав затвердевает и становится строительными блоками, из которых можно строить газосиликатные дома.

Достоинства и недостатки газосиликата

Преимущества:

- Газосиликатный блок в пять раз легче такого же бетонного блока. При размере 600 х 200 х 300 мм один газокирпич может заменить 22 обычных кирпича, вес которых составляет примерно один центнер. Поэтому фундамент для такого дома можно строить облегченного типа;

- Высокие теплоизоляционные характеристики основаны на пористости материала. Теплопроводность материала – 0,12, у обычного кирпича – 0,87. Обычно такие дома не требуют дополнительного утепления;

- Отличная аккумуляция и сохранение тепла. Летом дом из газосиликатных блоков в один ряд толщиной 300 мм будет нежарким, а зимой — теплым.

Чтобы добиться такого же результата для дома из обычного кирпича, нужно выложить стену шириной 600 мм;

Чтобы добиться такого же результата для дома из обычного кирпича, нужно выложить стену шириной 600 мм; - Газосиликат как стройматериал хорошо выдерживает сжатие, хуже — растяжение. Поэтому для строительства арок и других криволинейных конструкций необходимо делать армопояс или монтировать несущие балки;

- Экологически чистый материал – наружная отделка фасада или внутренняя перегородка из этого материала безопасны и надежны;

- Блоки из газосиликата морозостойкие — цикл заморозки и размораживания у них в 2 раза больше, чем у обычного силикатного кирпича. Поэтому блоки часто используют для утепления готового дома своими руками;

- Высокая огнестойкость – блоки выдерживают действие высокой температуры в течение 180 минут и больше;

- Отличная шумоизоляция. Оштукатуренный материал, уложенный со стороны фасада дома, задерживает ≤65 дБ наружного шума. Это соответствует характеристикам окна с трехслойным стеклопакетом. От размеров блока также зависит уровень звукоизоляции.

Достоинства и недостатки газосиликата

Недостатки:

- Пористость часто привадит к грибковым заболеваниям стен снаружи;

- Нет механического крепления блоков – их скрепляют дорогостоящим химическим анкером;

- Трех- или двухэтажный дом из газосиликатных блоков нужно строить на ленточном дорогостоящем фундаменте;

- Использования армирующего пояса для нескольких этажей также делает строительство дома из газосиликатных блоков дорогостоящим;

- Если монтируется армопояс, то необходимо дополнительное утепление.

Как наносится клей на газоблок

Чтобы наносить клей на рабочую сторону блока, существует специальный строительный инструмент каретка. Ее ширина равна ширине газокирпича. Также клей можно наносить при помощи зубчатого шпателя или специального ковша с зубчатым торцом рабочей поверхности. В нужных местах сразу прокладывается внутренняя проводка.

Электропроводка

При кладке обычным раствором необходимо провести обильное смачивание блоков, так как газосиликатный материал быстро вытягивает влагу из раствора, и цементно-песчаная смесь становится менее прочной. Раствор приготавливается в пропорциях 1:3 или 1:4 (цемент:песок). В раствор проводка укладывается легче, чем в клей, и ее при необходимости проще демонтировать.

Раствор приготавливается в пропорциях 1:3 или 1:4 (цемент:песок). В раствор проводка укладывается легче, чем в клей, и ее при необходимости проще демонтировать.

Каретка для раствора

Кладку газобетонных блоков можно проводить на клеевых смесях, которые можно приобрести в строительных магазинах. Это «МастерОк», «Победит», «ЕК КЕмилакс» и другие, позволяющие делать шов толщиной 2-3 мм.

Клеевые смеси удобно использовать для строительства дома из газосиликатных блоков, так как шов становится твердым уже через сутки. Сколько может понадобиться клея для укладки 1м3, указано на упаковке, но обычно – до 27 кг. Клей плохо передает тепло, поэтому «мостики холода» в этих местах исключаются.

Типы газоблоков

Виды газоблоков и расчет количества

Перед тем, как построить дом из газосиликатных блоков, необходимо рассчитать, сколько нужно блоков для дома. Просчитать количество газокирпичей проще всего на калькуляторе онлайн. Врасчетах учитывается количество окон и дверей, периметр, например, дом 10 х 10, высота и толщина стен, и даже толщина шва. В любом случае рекомендуется купить материала больше на 10-15%.

В любом случае рекомендуется купить материала больше на 10-15%.

Виды блоков из газосиликата бывают следующие:

- Марка D 300 – плотность материала 300 км/м3, теплопроводность – 0,08 Вт/м°С. Эту марку используют для утепления и строительства перекрытий;

- Марка D 400 — плотность 400 км/м3, теплопроводность – 0,096 Вт/м°С, используется для утепления и строительства перекрытий;

- D 500 — теплопроводность 0,12 Вт/м°С, строительство дома без утепления;

- Газоблоки марки D 600 — теплопроводность 0,14 Вт/м°С. При строительстве дома своими руками из газосиликатных блоков утепление не нужно, если толщину стен делать больше стандартной;

- Газосиликат марки D 700 — теплопроводность 0,17 Вт/м°С. Дом, отделанный таким материалом, требует утепления, поэтому марку D 700 чаще используют для внутренних перегородок и стен.

Отличия блоков

Какую марку лучше выбрать:

- Марки D 200-D 300 – утепление фасада, наружная отделка;

- Марки D 400-D 600 – на дом из одного этажа, перегородки и несущие стены;

- Марки D 500-D 700 – дома с мансардой, малоэтажные (до трех этажей) дома;

- Марка D 700 – используется под армирующий пояс.

Как строить дом

Чтобы построить свой дом, надо начинать с фундамента:

- Роется траншея под фундамент;

- Делается опалубка;

- Устанавливается армирующий каркас;

- Фундамент заливается из раствора, приготовленном на цементе марки М200;

Перед рытьем котлована надо провести геодезическое исследование грунта. Затем участок размечается: для этого нужно срезать верхний слой грунта на 10-15 см, и установить первый угол, от которого разметить периметр колышками. Чтобы убедиться в прямоугольности наружной разметки фундамента, по диагонали протягивается шнур. Если длина шнура по обеим диагоналям совпадает, значит, угол 900С соблюден. Таким же образом размечается внутренняя линия под траншею.

Размеры газоблоков

Траншея роется вручную или экскаватором. Далее строим опалубку из досок, ДСП, OSB или других подручных материалов. Предпочтительнее щитовая конструкция, чтобы ее можно было легче снять. Щиты между собой соединяются брусом.![]() Опалубка должна выступать за фундамент по высоте на 25-30 см, для продолжения строительства цоколя.

Опалубка должна выступать за фундамент по высоте на 25-30 см, для продолжения строительства цоколя.

Армирующий пояс вяжется мягкой вязальной проволокой из арматурных стержней Ø 8-12 мм в нужный размер. Если глубина фундамента 40 см и больше, арматура вяжется вертикально, крепится к опалубке саморезами, и соединяется между собой.

При заливке фундамента готовится цементно-песчаный раствор в соотношении 1:2, и заливается водой до состояния сметаны. Затем добавляется столько же щебня или гравия, сколько добавлялось песка. Щебень заливается раствором таким образом, чтобы он весь намочился. При заливке самодельного бетона в опалубку сам раствор необходимо уплотнять вибратором или вручную – протыкать смесь металлическим стержнем или лопатой, чтобы вышел весь воздух. Поверхность фундамента выравнивается прави́лом, верхний слой фундамента засыпается сухим цементом (железнится), и бетон закрывается любым способом до полного затвердевания (28 суток).

Если дом строится с цокольным этажом, необходимо предусмотреть технологические отверстия, через которые будет проходить проводка и инженерные коммуникации в подвал и дом.

Устройство стены

Кладка газосиликатных блоков начинается с углов – любой дом, построенный по такому принципу, будет стоять дольше, а стены не дадут трещин. После вывода углов на них крепятся колышки, и натягивается шнур, по которому выводится первая линия кирпича. Каждый блок желательно проверять уровнем на горизонтальность и вертикальность. Газокирпичи необходимо укладывать с перевязкой на 1/3.

Вместо цементно-песчаного раствора рекомендуется использовать специальный строительный клей. Через 4-5 рядов блоки необходимо армировать: для этого делается штроба размером 40 х 40 мм по периметру дома, и в нее укладывается арматурный стержень Ø 12-20 мм. Нужно знать, как правильно укладывать армопояс: он прокладывается по первому, четвертому, восьмому рядам, и так далее до верха дома. Газосиликат ставится на клей при помощи каретки или зубчатого мастерка. Клеевой раствор наносится на оба торца газоблока, на нижнюю часть, а на верхнюю поверхность клей наносится при укладке верхнего ряда.

Клеевой раствор наносится на оба торца газоблока, на нижнюю часть, а на верхнюю поверхность клей наносится при укладке верхнего ряда.

Строительный клей

Клей для строительства рекомендуется мочь приготовить самостоятельно, так как он часто продается в виде сухой смеси. Кирпичи из газосиликата можно резать болгаркой в нужный размер, а внутренняя и наружная отделка скроют неровности швов. Оконные и дверные проемы должны иметь верхнее усиление из металлических уголков или швеллеров. Пока клей сохнет, эти элементы конструкции дому нужно подпереть любыми распорками.

Сведения о том, как утеплить дом из газосиликатных блоков, требуют особого рассмотрения. Можно сказать одно – для утепления такого дома используется минеральная вата, пенополистирол, жидкий утеплитель и другие современные строительные материалы. Перед утеплением по стенам монтируется проводка путем штробления стен и укладки в паз кабеля. Также проводка может прокладываться между стеной и утеплителем. Облицовку фасада делают после возведения стен, в которые сразу закладывается металлическая или стекловолоконная сетка, чтобы связать штукатурку со стенами. Сайдинг для отделки фасада пользуется бо́льшей популярностью, чем другие отделочные и декоративные материалы.

Сайдинг для отделки фасада пользуется бо́льшей популярностью, чем другие отделочные и декоративные материалы.

Особенности дома из газосиликатных блоков, преимущества и недостатки

Новые, по сравнению с деревом и кирпичом, строительные материалы вызывают немало вопросов у тех, кто решился на возведение своего дома. Подходят ли газосиликатные блоки для строительства жилья? Будет ли оно теплым и комфортным? Какие трудности поджидают будущих владельцев при строительстве и дальнейшей эксплуатации дома? Ответить на эти вопросы можно, изучив отзывы тех людей, которые уже живут в домах из газосиликата.

Действительно ли это так дешево?

Самая главная причина, по которой газосиликатные блоки выбираются в качестве основного строительного материала – их невысокая стоимость. Приводятся расчеты, согласно которым 1 кв.м стен из этого материала обходится вдвое дешевле, чем кирпич. Однако, исходя из отзывов владельцев, это не совсем так. Стоимость газосиликата напрямую зависит от его плотности: за куб материала плотностью 600 кг/м куб, который оптимально подходит для наружных стен, придется заплатить гораздо дороже, чем за 300 кг/м куб. При покупке материала необходимо учитывать, что он очень хрупок, и некоторое его количество может повредиться при транспортировке или разгрузке. Лучше заказать газосиликат с небольшим запасом.

Однако, исходя из отзывов владельцев, это не совсем так. Стоимость газосиликата напрямую зависит от его плотности: за куб материала плотностью 600 кг/м куб, который оптимально подходит для наружных стен, придется заплатить гораздо дороже, чем за 300 кг/м куб. При покупке материала необходимо учитывать, что он очень хрупок, и некоторое его количество может повредиться при транспортировке или разгрузке. Лучше заказать газосиликат с небольшим запасом.

Те, кто уже построил дом, говорят, что удорожает возведение стен наружная обшивка. Без нее не обойтись, так как пористый газосиликат легко абсорбирует воду, начинает крошиться и приобретает неприятный запах. Обшивка дома из газосиликатных блоков должна удовлетворять нескольким требованиям:

- не пропускать воду,

- давать возможность стенам дышать,

- должен оставаться вентиляционный зазор между обшивкой и стенами дома,

- не деформироваться при усадке дома.

Дешевые пенопласт и песочно-цементная штукатурка не подходят. Пенопласт препятствует газообмену и сводит на нет одно из основных преимуществ газобетона, а штукатурка может просто не пристать к поверхности стен. Более дорогая гипсовая штукатурка держится лучше, но владельцы жалуются, что она покрывается сетью трещин, если наружные работы проводились до того, как дом дал полную усадку. Результат – полый ремонт фасада, который экономичным назвать сложно.

Пенопласт препятствует газообмену и сводит на нет одно из основных преимуществ газобетона, а штукатурка может просто не пристать к поверхности стен. Более дорогая гипсовая штукатурка держится лучше, но владельцы жалуются, что она покрывается сетью трещин, если наружные работы проводились до того, как дом дал полную усадку. Результат – полый ремонт фасада, который экономичным назвать сложно.

Меньше всего нареканий вызывает у владельцев сайдинг: он соответствует всем требованиям и может монтироваться сразу после окончания строительных работ, не дожидаясь, пока стены осядут. Также популярен облицовочный клинкерный кирпич, хотя его применение существенно удорожает строительство. При выборе любого способа сухой облицовки необходимо не забывать, что между нею и стеной должен оставаться вентиляционный зазор, иначе внутри дома может появиться плесень и запах сырости.

Сэкономить получится на отсутствии утеплителя: пористый газосиликат обладает невысокой теплопроводностью.

Однако для хорошей теплоизоляции толщина стен должна быть достаточно большой – около 50 см в средней полосе России. При неправильном расчете толщины стены все же придется дополнительно утеплить, лучше – минеральной базальтовой ватой, которая «дышит» и является экологичной.

Стоит ли верить рекламе?

Производители газосиликатных блоков утверждают, что дома из этого материала получаются теплыми, с оптимальным микроклиматом, сравнимым с деревянным домом. Возведение же такого жилья не займет много времени и не потребует высокой квалификации строителей. Действительно ли это так? Отзывы владельцев домов из газосиликатных блоков говорят, что лишь отчасти.

Тепло и воздухообмен в доме обеспечиваются благодаря пористости материала. Дом действительно получается теплым, но чтобы это тепло сохранять, необходимо позаботиться о защите стен от влаги. Способность же дома «дышать» легко уничтожить, обшив его пенопластом. Еще один важный момент, о котором упоминают те, кто строил дом самостоятельно – швы между блоками должны быть минимальны, иначе через них будут происходить значительные теплопотери.

Простота возведения зависит от геометрии блоков: если она безупречна (погрешность 1мм на 600мм), то строить дом будет легко. Однако такое качество способны обеспечить лишь солидные производители, и продукция их не самая дешевая. Также, те, кто столкнулся со строительством дома из газосиликатных блоков уверяют, что не стоит экономить на качественном клее для блоков и пытаться заменить его на цементный раствор. Такая замена обернется тем, что швы получатся слишком толстыми, теплопроводность и прочность стен при этом пострадают. Еще одна деталь – блоки довольно тяжелые, справиться со строительством в одиночку, особенно если строится двухэтажный дом невозможно. Зато режутся и штробятся блоки без проблем, подручным инструментом.

Подводные камни при использовании газосиликата

Если вы все же решили строить дом из газосиликатных блоков, то учтите ряд моментов, о которых упоминают в отзывах те, кто уже стал владельцем такого дома.

- Дом из газосиликата лучше не строить выше 2-х этажей, так как стены могут не выдержать большой нагрузки.

- После возведения стен первого этажа необходимо сделать монолитный пояс обвязки, чтобы равномерно распределить вес второго этажа и крыши на нижние блоки. Каждые 3 ряда кладка армируется металлической сеткой или специальными листами.

- Дом из газосиликатных блоков требует монолитного ленточного фундамента, сэкономить на этом этапе не получится.

- В течение года стены из блоков будут давать усадку. Об этом нужно помнить, если планируется сразу приступать к внутренней отделке дома: штукатурка почти наверняка покроется трещинами, поэтому стоит остановиться на обоях или гипсокартоне.

Стоит ли использовать этот материал

И все же, несмотря на некоторые особенности использования газосиликата, большинство владельцев домов из этого материала не жалеют о своем выборе. Согласно их отзывам, если снаружи дома стены надежно защищены от попадания влаги, то жить в таком доме довольно комфортно. Он «дышит», в отличие от каркасных домов из sip-панелей, которые обязательно нуждаются в качественной системе вентиляции. В таком доме не заводится плесень, не покрываются конденсатом стены изнутри.

В таком доме не заводится плесень, не покрываются конденсатом стены изнутри.

Так как газосиликатные блоки легко поддаются обработке, то ремонт внутри дома делать намного проще. Штробы под проводку, каналы под водопроводные трубы и трубы отопления делаются быстро и без особых усилий. Правда, есть у этой податливости и обратная сторона: для крепления полок и другой настенной мебели, карнизов требуются специальные дюбели, так как обычные могут просто выпасть из стены.

Газосиликат – неплохой выбор, если вам нужен просторный и теплый дом в короткие сроки, а бюджет ваш ограничен. Для многих владельцев он стал реальной возможностью переехать в свой дом менее чем за год.

Технология строительства дома из газобетонных блоков. Что нужно знать?

Мировой технический прогресс даёт много интересных строительных материалов. Среди них – газобетон. Это вид ячеистого бетона с маленькими порами, которые не сообщаются друг с другом. Для его изготовления нужен цемент, кварцевый песок и особые газообразователи. Часто используют примеси – гипс, золу, металлургический шлак, известь. Этот камень легко обрабатывать – сверлить, пилить, строгать, забивать скобы или гвозди. С годами он твердеет, становится прочнее. Он безвреден для здоровья и не горит. Все эти свойства сделали его востребованным сырьём для построения частных домов.

Часто используют примеси – гипс, золу, металлургический шлак, известь. Этот камень легко обрабатывать – сверлить, пилить, строгать, забивать скобы или гвозди. С годами он твердеет, становится прочнее. Он безвреден для здоровья и не горит. Все эти свойства сделали его востребованным сырьём для построения частных домов.

Технология строительства дома из газобетонных блоков проста для человека, имеющего представление о возведении сооружений. Создание любого здания (когда уже есть все разрешения) начинается с рытья котлована для фундамента. Фундамент – основа любого здания, он задаст эксплуатационные качества строения на десятилетия. Игнорировать его важность и пытаться сэкономить на этапе его возведения – это диверсия по отношению к самому себе. Даже тот факт, что газобетон легче многих стройматериалов, не даёт повода расслабиться.

Какой фундамент лучше для дома из газобетона?

Факторы влияющие на выбор фундамента:

- геология участка,

- вес строения с мебелью и всем содержимым,

- форма рельефа местности.

Лучший способ – обратиться за расчётами к опытным специалистам. Они определят все параметры будущего фундамента и его тип. Газобетон – материал хрупкий, малейшее проседание фундамента повлечёт появление трещин. Общее требование к фундаменту – он должен быть из железобетона! Стандартные конструкции, применяемые для газобетонных домов:

- Монолитная плита.

- Углублённый ленточный фундамент.

- Мелкозаглублённый ленточный фундамент.

- Буронабивные сваи.

- Ленточный мелкозаглублённый, Т-образный, для пучинистого грунта.

Самый доступный и распространённый вид – ленточный мелкозаглублённый фундамент. Он подходит для обычных геологических факторов, его реально сделать самому. Главное правило при выборе фундамента – он должен быть крепким и сохранять жёсткость всей конструкции. Технология заливки фундамента под дом из газобетона не отличается от обычной.

Точную глубину можно определить лишь после геологической разведки. Но обычно это 1,5 – 2 метра. Ширина обязана быть больше на 20 см ширины стены. Тут работает принцип – кашу маслом не испортишь. Многое зависит от вида облицовки, которую Вы решили использовать. Конфигурация ленты фундамента должна соответствовать контуру будущего дома и его стеновых перегородок. Толщина под перегородки может быть меньшей.

Ширина обязана быть больше на 20 см ширины стены. Тут работает принцип – кашу маслом не испортишь. Многое зависит от вида облицовки, которую Вы решили использовать. Конфигурация ленты фундамента должна соответствовать контуру будущего дома и его стеновых перегородок. Толщина под перегородки может быть меньшей.

Этапы возведения фундамента:

- Разметка фундамента. Устанавливаем обноски, и выносим на них оси дома, для этого нанимаем геодезиста или делаем это своими руками. А, как сделать разметку фундамент под дом самостоятельно читайте тут.

- Копка. Выкапываем траншею необходимой глубины, которая указана в проекте.

- Подушка. Это прослойка из песка толщиной 20 сантиметров, кладётся прямо на дно котлована. Она придаёт конструкции особую надёжность, её поливают водой и трамбуют.

- Укладка плёнки. Она сохраняет влагу от заливки раствора.

- Армирующий каркас. Можно использовать сетку из стали определённого типа. Идеальный вариант – арматура, скреплённая проволокой.

Сварка ухудшает свойства металла, от неё лучше воздержаться. Армирование имеет несколько требований: металл не должен выходить из фундамента; углы и пересечения – самые ответственные точки, которые требуют использования цельных, согнутых прутьев; чем больше и тяжелее дом, тем больше частота используемых элементов.

Сварка ухудшает свойства металла, от неё лучше воздержаться. Армирование имеет несколько требований: металл не должен выходить из фундамента; углы и пересечения – самые ответственные точки, которые требуют использования цельных, согнутых прутьев; чем больше и тяжелее дом, тем больше частота используемых элементов. - Опалубка и заливка раствора. На этом этапе важно не забыть о возможных в проекте отверстиях под водопровод или канализацию. Установите в том месте трубу (можно старую). В противном случае – предстоит потом выдалбливать отверстие. В качестве опалубки можно использовать доски, железные листы или специальные формы. Опалубка – это оснащение многократного использования. При заливке важно контролировать состав раствора. Идеальная пропорция 1:3:5. Цемента должно быть в три раза меньше песка и в пять раз меньше щебня. Утрамбовка при помощи вибратора улучшит свойства конструкции.

После заливки фундамент должен устояться, схватиться и окрепнуть. На это может уйти целый месяц. В жару достаточно недели. Фундамент требует всё это время ухода в виде увлажнения и защиты от ультрафиолета (можно использовать плёнку). В холодное время года на схватывание фундамента уйдёт гораздо больше времени. Последующие строительные работы лучше отложить до весны. В идеале – сделать отмостку, которая будет отводить влагу и осадки от фундамента.

В жару достаточно недели. Фундамент требует всё это время ухода в виде увлажнения и защиты от ультрафиолета (можно использовать плёнку). В холодное время года на схватывание фундамента уйдёт гораздо больше времени. Последующие строительные работы лучше отложить до весны. В идеале – сделать отмостку, которая будет отводить влагу и осадки от фундамента.

Технология кладки стен

Технология кладки стен из газобетонных блоков не представляет сложной задачи. Особое значение надо уделить нижнему ряду, ведь он задаст “ровность” всех остальных рядов. Между цоколем и нижним рядом рекомендуется уложить гидроизоляцию. Это может битумный материал в рулонах или специальные смеси. Если верхняя плоскость фундамента кривая, требуется устранить этот дефект изготовлением уравнивающего слоя песчано-цементного раствора.

Идеальная геометрия блоков позволяет применять укладку на клей. Это дешевле, чем на раствор. Но требует более точной укладки самих блоков. Корректировать расположение блока слоем цемента не получится. Если после укладки последнего блока в ряду останется место,то необходимо сделать вспомогательный блок. Его торцы при монтаже следует с двух сторон намазать клеем. Монтаж каждого блока контролировать отвесом и уровнем. Корректировать положения блоков можно киянкой. При укладке каждого нового уровня следует выровнять тёркой поверхность нижнего ряда. Между блоками не должно быть зазоров, они обязаны находиться на одном уровне. Пыль следует сметать или сдувать. Преимущества использования клея:

- экономия сил и материалов,

- улучшение теплопроводности,

- идеальная геометрия,

- прочность на сжатие и на изгиб.

Вертикальная рейка поможет определить угол, а шнур – параллельность рядов. Не стоит забывать и о принципе связки при укладке каждого нового уровня. Центр блока должен быть на уровне стыка блоков ряда под ним. Следите за чертежом: возможно в стене придётся оставить проём под трубы или вентиляцию.

Армирование стен