Цена утепления дома из газобетона в Москве, стоимость утепления дома из газобетона под ключ пенополистеролов и минватой

- Утепление фасадов

- Мокрый фасад для газобетона

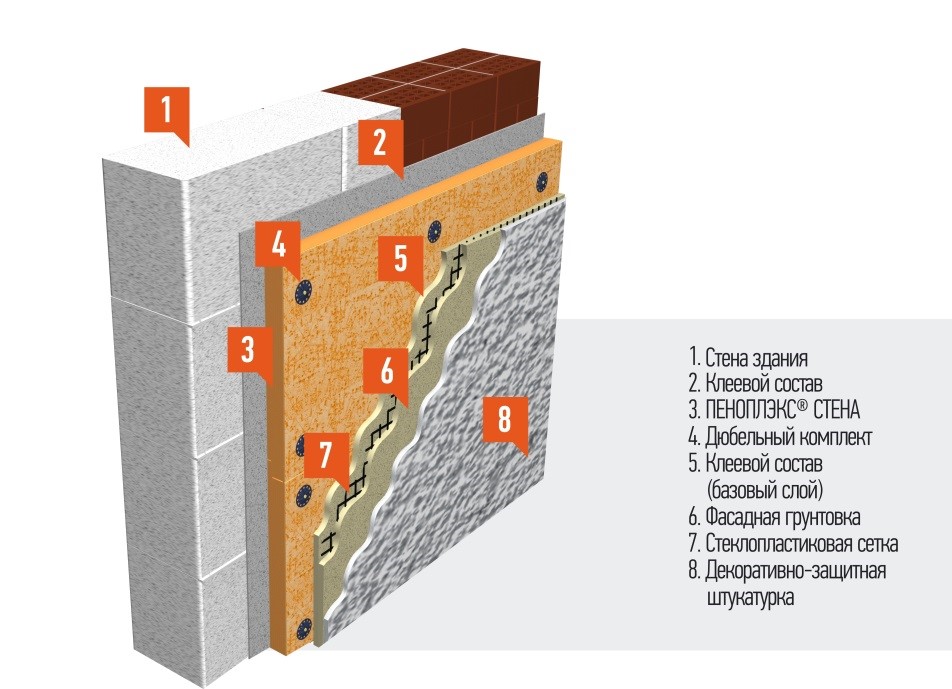

Мокрый фасад СФТК EIFS с пенополистиролом ППС-16Ф

| N | Наименование работ | Ед. изм | Стоимость работ, руб |

|---|---|---|---|

| 1 | Грунтовка глубокого проникновения типа Ceresit CT17 (2-3 захода) | м2 | 120 |

| 2 | Приклейка на клей листов пенополистирола ППС 16Ф, с выравниванием плоскостей, пропениванием швов, установкой фасадных дюбелей | м2 | 480 |

| 3 | Базовый армирующий слой из клея и Фасадной стеклотканевой сетки 5х5 мм, 165 гр/м2 по пенополистиролу ППС 16Ф | м2 | 400 |

| 4 | Нанесение кварцевой грунтовки типа СТ16 перед нанесением Декоративной штукатурки | м2 | 100 |

| 5 | Нанесение декоративной штукатурки фактуры Короед, Камешковая | м2 | 250 |

| ИТОГО | 1350 |

Мокрый фасад СФТК EIFS с минеральной ватой

| N | Наименование работ | Ед. изм изм | Стоимость работ, руб |

|---|---|---|---|

| 1 | Грунтовка глубокого проникновения типа Ceresit CT17 (2-3 захода) | м2 | 120 |

| 2 | Приклейка на клей листов минеральной ваты с выравниванием плоскостей, с предварительным грунтванем минваты, зачеканиванием швов между листами минваты полосками утеплителя, с установкой фасадных дюбелей | м2 | 530 |

| 3 | Базовый армирующий слой из клея и Фасадной стеклотканевой сетки 5х5 мм, 165 гр/м2 по минеральной вате с предварительным грунтованием минеральной ваты | м2 | 500 |

| 4 | Нанесение кварцевой грунтовки типа СТ16 перед нанесением Декоративной штукатурки | м2 | 100 |

| 5 | Нанесение декоративной штукатурки фактуры Короед, Камешковая | м2 | 250 |

| ИТОГО | 1500 |

Штукатурная система отделки фасадов из газобетона, многощелевых керамических блоков теплой керамики без утепления фасадов

| N | Наименование работ | Ед. изм изм | Стоимость работ, руб |

|---|---|---|---|

| 1 | Грунтовка глубокого проникновения типа Ceresit CT17 (2-3 захода) | м2 | 120 |

| 2 | Адгезионный обрызг из штукатурки Ceresit CT24, СТ24Лайт, CТ29, штукатурка Baumit MPA35 с добавлением адгезионной добавки Ceresit CC81/10 | м2 | 150 |

| 3 | Штукатурка по штукатурным маячкам толщиной 10-25мм штукатурной смесью Ceresit CТ24, CT24Лайт, Baumit MPA35 c последующим удалением маячков и заделкой штроб | м2 | 330 |

| 4 | Базовый армирующий слой по штукатурке из клея и Фасадной стеклотканевой сетки 5х5 мм, 165 гр/м2 | м2 | 400 |

| 5 | Нанесение кварцевой грунтовки типа СТ16 перед нанесением Декоративной штукатурки | м2 | 100 |

| 6 | Нанесение декоративной штукатурки фактуры Короед, Камешковая | м2 | 250 |

| ИТОГО | 1350 |

Дополнительные фасадные работы

| N | Наименование работ | Стоимость работ, руб |

|---|---|---|

| 1 | Утепление и отделка оконных откосов пенополистиролом с установкой элементов примыкания, устройством базового армирующего слоя и нанесением декоративной штукатурки | 750-950 |

| 2 | Утепление и отделка оконных откосов минеральной ватой с установкой элементов примыкания, устройством базового армирующего слоя и нанесением декоративной штукатурки | 950-1200 |

| 3 | Оштукатуривание оконных откосов пенополистиролом с установкой элементов примыкания, устройством базового армирующего слоя и нанесением декоративной штукатурки | 950-1200 |

| 4 | Леса строительные, доставка на объект, монтаж, демонтаж, аренда, вывоз с объекта | от 300 |

| 5 | Изготовление и монтаж фасадных декоративных элементов из пенополистирола по технологии Мокрый Фасад СФТК с устройством базового армирующего слоя и нанесением декоративной штукатурки 1-2 ступени | от 1200 |

| 6 | Устройство тепляков, устройства теплового контура на лесах вокруг фасадов дома из армированной полиэтиленовой плёнки с обогревом тепловыми пушками работающими на газе, дизельном топливе и электричестве | расчет по факту |

Похожие услуги

Выполненные объекты

- Покупают вместе

Утепление дома из газобетона: методика, материалы, видео процесса

Стеновые газобетонные блоки отличаются малой теплопроводностью, однако здания, построенные из этого материала, тоже нуждаются в теплоизоляции. В этой статье будет рассмотрено, как лучше выполнить утепление дома из газобетона, какие материалы для этого подходят и зачем это нужно.

В этой статье будет рассмотрено, как лучше выполнить утепление дома из газобетона, какие материалы для этого подходят и зачем это нужно.

Если вы только начинаете строительство вам будет полезна статья о выборе строительного материала, выбирать будем между газо- и пенобетоном.

Содержимое

- 1 Что дает теплоизоляция

- 2 Внутри или снаружи

- 3 Материалы для дополнительной теплоизоляции стен из газоблоков

- 4 Методика устройства теплоизоляции

Что дает теплоизоляция

Рассматривая, что даст утепление дома из газобетона, кратко можно сформулировать так:

- увеличивается энергоэффективность здания;

- улучшается шумоподавление;

- повышается стойкость стеновых блоков к внешним воздействиям.

То есть, уменьшаются затраты на отопление, а дом становится теплым и комфортным. Значительно снижается проникновение уличных шумов, так как материалы, использующиеся для утепления, обладают и звукоизоляционными свойствами.

Важно! Если дом находится возле оживленной проезжей части, то при выборе утеплителя, обращайте внимание на его звукопроницаемость. Она отличается в зависимости от типа материала и его плотности.

Так как утепление дома из газобетона снаружи предохраняет стены от воздействия влаги и перепадов температур, то срок эксплуатации существенно увеличивается. Принимая решение, утеплять ли дом, учтите следующие факторы:

- плотность блоков: чем она выше, тем больше и его теплопроводность и тем больше необходимость в утеплении;

- климат: в мягком климате расходы на дополнительную изоляцию не окупаются за счет снижения энергозатрат;

- толщина стеновых блоков: если толщина меньше 300 мм, утепление необходимо.

Кроме того, необходимо учитывать толщину швов и какой материал использовался для кладки. Если использовался цемент, а не специальный клей, то и толщина швов будет значительной: они могут достигать 30 мм. Такие швы – это мостики холода. Если не утеплить такие фасады, то в здании может образовываться плесень.

Если не утеплить такие фасады, то в здании может образовываться плесень.

Полезно будет знать о характеристиках газобетонных блоков, это поможет вам правильно сделать утепление.

Внутри или снаружи

Работы по теплоизоляции стеновых блоков можно проводить как внутри, так и снаружи здания. Можно также комбинировать и дополнить утепление фасада дома из газобетона теплоизоляцией внутренних стен. Монтаж теплоизоляционных материалов внутри дома имеет как достоинства, так и недостатки. К достоинствам относится возможность проводить работы в любое время года, к недостаткам – ухудшение микроклимата в доме. Это происходит вследствие того, что в холодных стеновых блоках смещается точка росы и собирается влага.

То есть, внутренняя теплоизоляция все же должна быть дополнена наружной. Наружное утепление дома из газобетона, напротив, можно проводить без дополнительной изоляции внутренней поверхности блоков. Кроме того, оно не «забирает» жилую площадь и служит защитой от внешних воздействий для стен. Недостатком внешней теплоизоляции может быть лишь неверно подобранный материал.

Недостатком внешней теплоизоляции может быть лишь неверно подобранный материал.

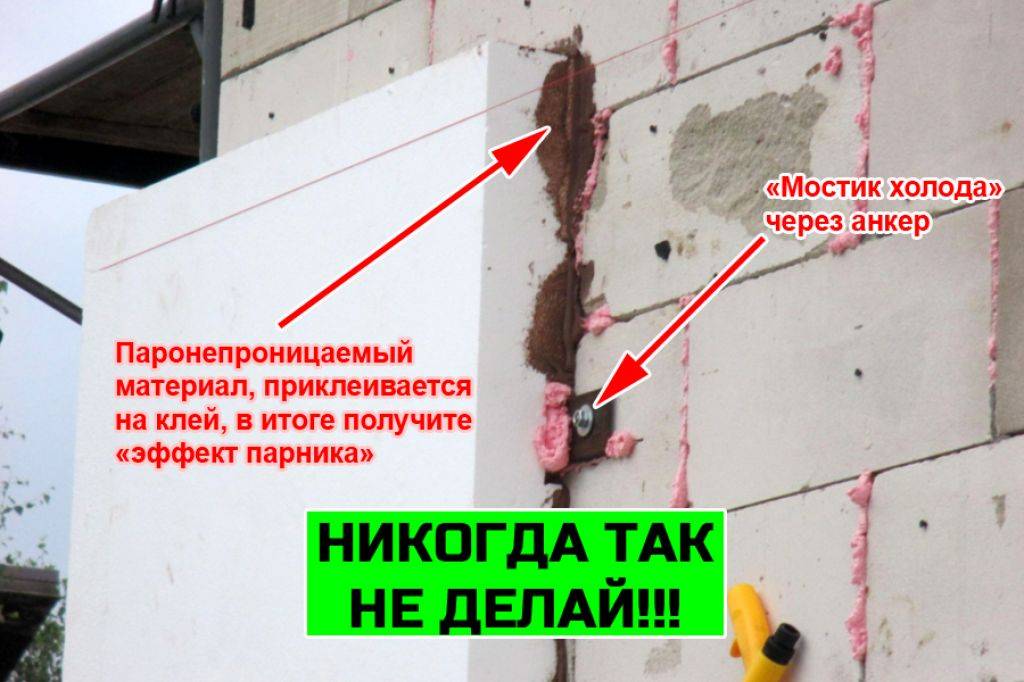

Важно! Подбирая материал для утепления, учитывайте, что паропроницаемость газоблоков высокая, а значит теплоизоляционный материал для фасада должен быть еще более паропроницаем. В противном случае необходимо устройство вентиляционных зазоров.

Рекомендуем ознакомится с материалом, в котором описываются все преимущества и недостатки газосиликатных блоков.

Материалы для дополнительной теплоизоляции стен из газоблоков

Проводить утепление стен дома из газобетона можно, используя следующие материалы:

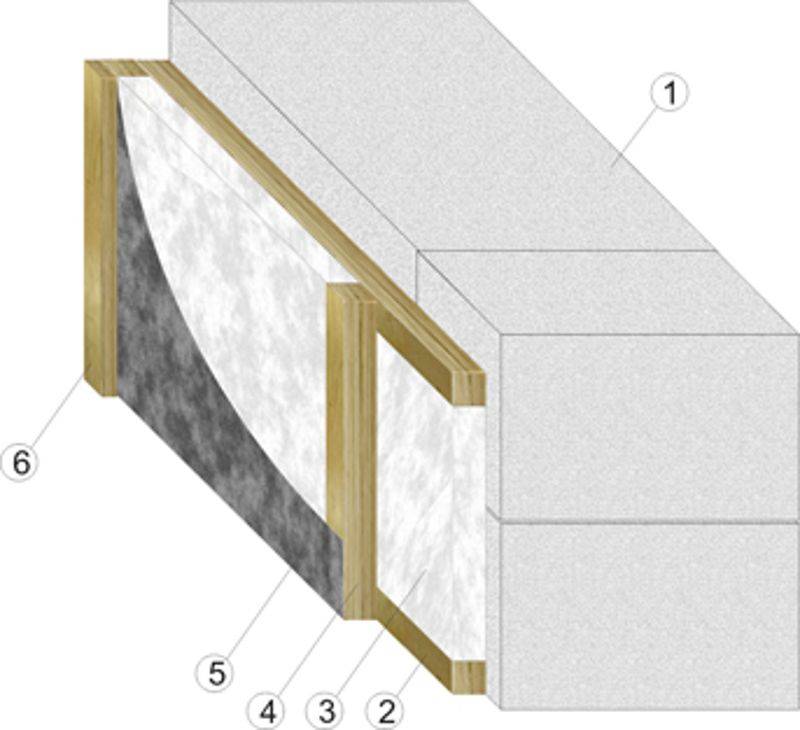

- Минвата. Имеет высокую паропроницаемость (выше, чем у газоблоков), поэтому идеально подходит для таких зданий. Можно использовать, как маты, так и плиты из минваты.

- Пенополистирол (пенопласт). К достоинствам относится не высокая стоимость и хорошая теплоизоляция. Недостатки – низкая паропроницаемость, поэтому обязательно нужны вентиляционные зазоры.

- Пенополиуретан. Наносится на поверхность методом напыления, поэтому создается бесшовный слой утеплителя. Недостаток тот же, что и у пенопласта – невысокая паропроницаемость.

- Пеноплекс. Плитный утеплитель, обеспечивает хорошую теплоизоляцию, для зданий из газоблоков может применяться только в вентилируемых фасадах.

Самыми популярными материалами являются минвата и пенопласт. Плиты из минваты имеют невысокие показатели теплопроводности, легко монтируются и могут использоваться в скрепленной теплоизоляции. Пенопласт также имеет высокие теплоизоляционные свойства и сравнительно низкую цену, что немаловажно для низкобюджетных проектов.

Если вы занимаетесь строительством низкобюджетных проектов, вам будет интересно узнать, как снизить стоимость сооружения за счет применения щелевых блоков из керамзита.

Методика устройства теплоизоляции

Технология утепление дома из газобетона может быть трех типов: скрепленная теплоизоляция, навесной вентилируемый фасад или напыление жидкого пенополиуретана. Наиболее прагматичный вариант – первый. Система скрепленной изоляции производится следующим образом:

Наиболее прагматичный вариант – первый. Система скрепленной изоляции производится следующим образом:

- Подготовка стены: очистка и устранение неровностей.

- Нанесение полимерцеметного клея.

- Закрепление армирующей сетки.

- Крепление утеплителя с помощью дюбелей.

- Декоративная отделка: штукатурка или монтаж сайдинга.

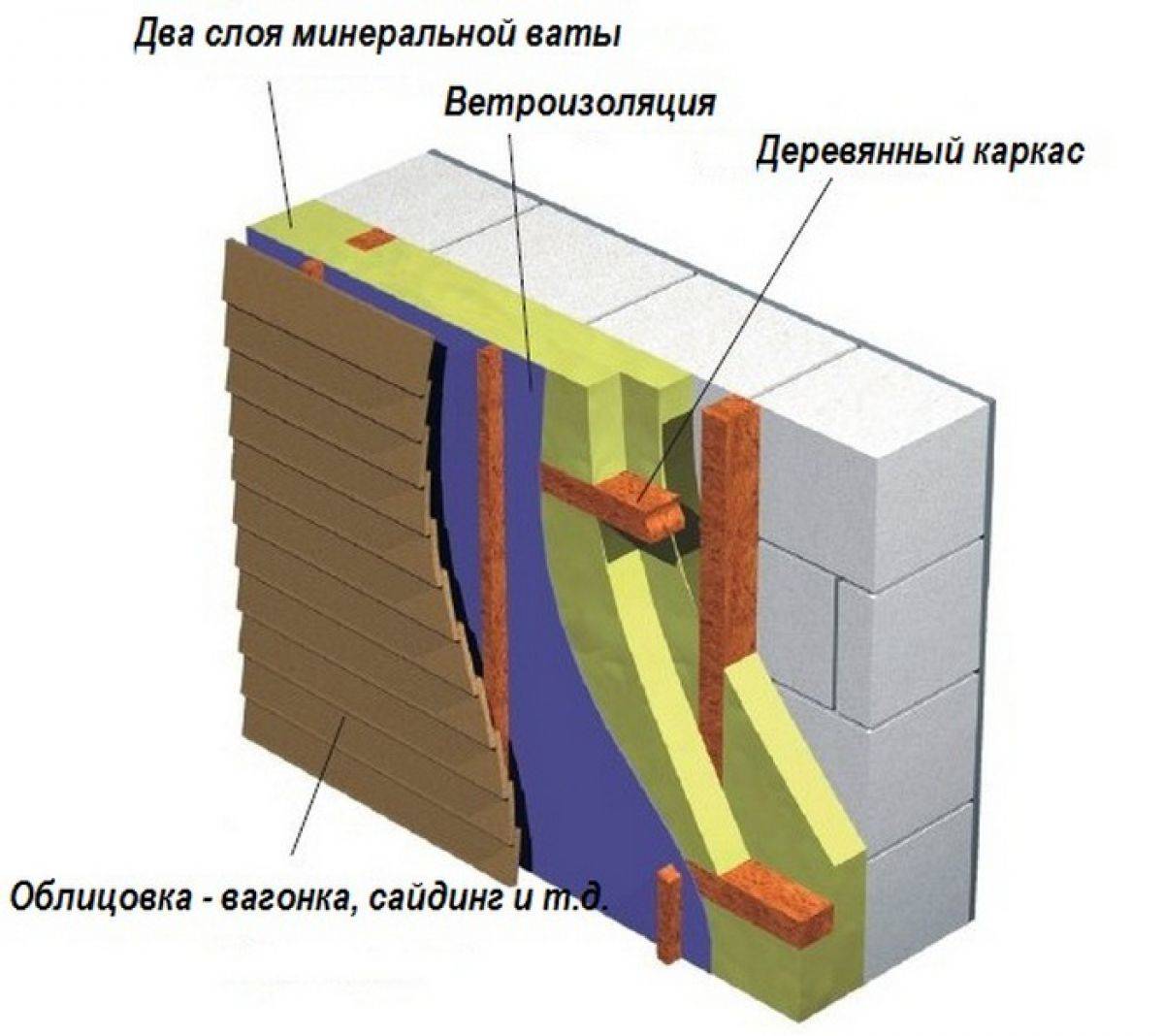

Отличие технологии монтажа вентилируемого фасада – устройство вентиляционного зазора. Такой зазор обеспечивается креплением дополнительной обрешетки поверх утеплителя. Ее толщина подбирается таким образом, чтобы зазор между утеплителем и декоративным покрытием составлял около 4 см.

Резюмируя вышеизложенное, можно сказать, что дополнительная теплоизоляция зданий из газобетона необходимо почти во всех случаях. А выбор материала напрямую связан с тем, какую технологию утепления выбрать.

Рекомендуем к прочтению интересную статью о технологии разработки газобетона.

Наружное утепление дома из газобетона видео.

youtube.com/embed/G0FhI8zHNcA?feature=oembed» frameborder=»0″ allowfullscreen=»»>

СКОРОСТЬ СТРОИТЕЛЬСТВА | изодомнепал

СКОРОСТЬ СТРОИТЕЛЬСТВА

Думая о внешних стенах, мы часто представляем себе стену из красного кирпича

.

Наряду с растущими энергозатратами, в этот образ теперь входит и изоляционный слой – пенополистирол или минеральная вата.

В последние десятилетия такое решение используется все реже. Инвесторы обращают внимание не только на то, как, по мнению людей, должен выглядеть дом, но и на факты. Ключевыми факторами в наши дни являются долговечность, энергоэффективность, время строительства, надежность дома, непрерывность изоляции и общие затраты на строительство. Понятно, что когда вы платите за строительство стены, а потом за ее утепление, вы платите дважды.

Вся система Изодом состоит из почти 100 элементов, соединенных между собой наподобие кубиков Лего. Чем больше элементов в системе, тем быстрее строительство, потому что объем работ на стройплощадке сводится к минимуму.

Суть технологии «Изодом» заключается в быстром возведении опалубки из изоляционных элементов на всю высоту этажа с последующим заполнением опалубки заливаемым бетоном.

При использовании технологии «Изодом» четыре рабочих могут возвести стены одного этажа дома площадью 180 м2 за пять рабочих дней. При хорошей подготовке нулевого уровня на опалубку всех стен (включая размещение инсталляций внутри, моделирование дверей и окон и установку необходимых на время бетонирования опор) уйдет трое суток. Бетонирование займет 4-5 часов в четвертый день. Пятый день — демонтаж опор и начало работ по плите перекрытия.

Время — деньги, но никогда не забывайте о долговечности и качестве.

Можем ли мы строить быстрее? Да, можем, но это повлияет на долговечность и качество конструкции и изоляции.

Технология «Изодом» — самая быстрая, но в то же время самая долговечная технология с низким энергопотреблением.

Какие еще факторы определяют быстроту строительства в системе Изодом?

Легкие элементы легче транспортировать и размещать в стене. 1 м2 наших форм весит от 3,6 до 7,3 кг. Отдельные элементы имеют канавки для легкой резки. Специальные замки обеспечивают чрезвычайно быструю сборку, а соответствующий профиль внутренней части облегчает размещение арматуры в нужных местах.

1 м2 наших форм весит от 3,6 до 7,3 кг. Отдельные элементы имеют канавки для легкой резки. Специальные замки обеспечивают чрезвычайно быструю сборку, а соответствующий профиль внутренней части облегчает размещение арматуры в нужных местах.

Гарантируем прочность элементов Изодом при заливке бетона на высоту до 3 м. Но следует отметить, что опытная бригада может за одну смену заполнить опалубку даже до 5 м, соблюдая все прочностные параметры.

Ножовка по дереву, спиртовой уровень и опоры, обеспечивающие жесткость опалубки при бетонировании и удерживающие ее в вертикальном положении, являются основным оборудованием, используемым на строительной площадке. При найме опытного подрядчика или самостоятельном строительстве дома под руководством профильного инструктора прочное и энергоэффективное здание может быть возведено с невиданной скоростью.

Тип материала Расход времени

Мелкоразмерная керамика элементов ок. около 4–5 часов/ 1 м2

около 4–5 часов/ 1 м2

Элементы Изодом — неопытная команда 1 час/ 1 м2

Элементы Изодома — рационально управляемая команда с минимальным опытом около 0,3 часа/ 1 м2

Материал Количество обрабатываемого вручную материала на 1 м2 стены

Кальций-силикатные блоки — 25 см 324 кг

Кирпич керамический — 25 см 360 кг

Газобетон — 49 см 245 кг

Элементы Изодом — 45 см 7.3 кг

Элементы Изодом — 35 см 6,5 кг

Другой взгляд: высокотемпературные системы и приложения температурные системы. Все высокотемпературные системы, встречающиеся на парогенерирующих установках, требуют применения изоляции (и футеровки), которая, как минимум, поддерживает температуру поверхности на уровне или ниже проектных теплопотерь котла или оборудования (обычно около 120-140°F).

Системы изоляции и футеровки (и кожуха) для этих высокотемпературных применений также должны быть спроектированы таким образом, чтобы снизить затраты на установку.

Системы изоляции и футеровки (и кожуха) для этих высокотемпературных применений также должны быть спроектированы таким образом, чтобы снизить затраты на установку.

Высокотемпературная система определяется как любая система, работающая при температуре выше 350°F. Для энергетики это стены парогенераторного котла, ограждение мансарды или вестибюля, кожух экономайзера, ветровая коробка, воздуховоды вторичного и первичного воздуха, газоотводы к воздухонагревателю, воздухонагреватели (рекуперативные и регенеративные), пылесборники, рециркуляционный газоход, пульверизаторы и оборудование для загрязнения воздуха, установленное перед воздухонагревателем, такое как селективные каталитические восстановители, некаталитические восстановители, скрубберы и осадители. Системы трубопроводов также можно рассматривать как часть высокотемпературных применений, таких как сливные трубы, паропроводы, трубопроводы для обдува сажи, трубопроводы подачи и трубы питательной воды. В электроэнергетике высокотемпературные применения составляют около 70% изолированной площади любой электростанции. Вот несколько типичных примеров.

Вот несколько типичных примеров.

Пример 1

Типичная конструкция с тангенциальной трубой мощностью 100-150 МВт обычно покрыта снаружи стенок трубы котла и топки изоляцией из минеральной ваты толщиной 3 или 4 дюйма и внешней алюминиевой обшивкой. материал. Этот тип парогенерирующего котла имеет приблизительно 17 000 квадратных футов изоляции из плит минеральной ваты, отвечающей стандарту ASTM C612, тип IVB, и внешней обшивки на стенках котла; 1000 квадратных футов твердого блочного типа (типа силиката кальция, отвечающего требованиям ASTM C533), обычно используемого в пентхаусе (верхняя часть котла)

крыша и паровой барабан; и 1000 погонных футов трубопроводов, предназначенных для котлов, покрытых изоляцией и кожухом труб из силиката кальция или минеральной ваты (см. типовые системы трубопроводов и температуры ниже).

- Барабан и детали под давлением 575 ° F

- Впускной коллектор и трубопровод Econ 462 ° F

- Выходной коллектор и трубопровод Econ 577 ° F

- Выходной патрубок пароперегревателя 1 005 ° F

- Впускной патрубок пароперегревателя 690 ° F

- Входной коллектор вторичного пароперегревателя 710 ° F

- Выходная труба вторичного пароперегревателя 1,005 ° F

- Выпускная труба первичного перегревателя 1,005 ° F

- Впускная труба первичного перегревателя 700 ° Ф

Пример 2

Типовой котел радиантного типа (500-600 МВт) с паропроизводительностью 3 700 000 фунтов пара в час и стеной из мембранных труб обычно закрыт снаружи котла и топки трубчатые стенки с изоляцией из минеральной ваты толщиной 4 дюйма и наружным алюминиевым изоляционным материалом. Парогенерирующий котел этого типа имеет изоляцию площадью около 45 000 квадратных футов, отвечающую стандарту ASTM C612 типа IVB, и наружную изоляцию на стенках котла; 50 000 квадратных футов дымоходов, воздуховодов и оборудования с изоляцией, соответствующей стандарту ASTM C612, тип IVB; 4000 квадратных футов блочной изоляции на крыше пентхауса (верхняя часть котла), отвечающей требованиям ASTM C533 или ASTM C612, тип V; и 3500 погонных футов трубопроводов, предназначенных для котлов, покрытых изоляцией и кожухом труб из силиката кальция или минеральной ваты (см. типовые системы трубопроводов и температуры ниже).

Парогенерирующий котел этого типа имеет изоляцию площадью около 45 000 квадратных футов, отвечающую стандарту ASTM C612 типа IVB, и наружную изоляцию на стенках котла; 50 000 квадратных футов дымоходов, воздуховодов и оборудования с изоляцией, соответствующей стандарту ASTM C612, тип IVB; 4000 квадратных футов блочной изоляции на крыше пентхауса (верхняя часть котла), отвечающей требованиям ASTM C533 или ASTM C612, тип V; и 3500 погонных футов трубопроводов, предназначенных для котлов, покрытых изоляцией и кожухом труб из силиката кальция или минеральной ваты (см. типовые системы трубопроводов и температуры ниже).

- Впускной коллектор и трубопровод Econ 629 ° F

- Выходной коллектор Econ и выпускной трубопровод Econ 629 ° F

- Слив печи, бутыль и трубы подачи 629 ° F

- Вход первичного пароперегревателя 650 ° F

- Выход первичного пароперегревателя 800 ° F

- Вход вторичного пароперегревателя 800 ° F

- Выход вторичного пароперегревателя 1,015 ° F

- Трубопровод сажеуловителя 800 ° F

Пример 3

Типовой универсальный напорный котел (1300 МВт) с паропроизводительностью 4 400 000 фунтов пара в час с мембранной трубной стенкой обычно покрывается с внешней стороны котловых и топочных трубных стенок Изоляция из минеральной ваты толщиной 4½ дюйма или 5 дюймов и внешний алюминиевый изоляционный материал. Этот тип паропроизводящего котла имеет около 100 000 квадратных футов изоляции, соответствующей стандарту ASTM C612, тип IVB, и внешнюю обшивку на стенках котла; 150 000 квадратных футов дымоходов, воздуховодов и оборудования с изоляцией, соответствующей стандарту ASTM C612, тип IVB; 9000 квадратных футов блочной изоляции на крыше пентхауса (верхняя часть котла), отвечающей требованиям ASTM C533 или ASTM C612, тип V; и 14 000 погонных футов трубопроводов, предназначенных для котлов, покрытых изоляцией и кожухом из силиката кальция или минеральной ваты (см. типовые системы трубопроводов и температуры ниже).

Этот тип паропроизводящего котла имеет около 100 000 квадратных футов изоляции, соответствующей стандарту ASTM C612, тип IVB, и внешнюю обшивку на стенках котла; 150 000 квадратных футов дымоходов, воздуховодов и оборудования с изоляцией, соответствующей стандарту ASTM C612, тип IVB; 9000 квадратных футов блочной изоляции на крыше пентхауса (верхняя часть котла), отвечающей требованиям ASTM C533 или ASTM C612, тип V; и 14 000 погонных футов трубопроводов, предназначенных для котлов, покрытых изоляцией и кожухом из силиката кальция или минеральной ваты (см. типовые системы трубопроводов и температуры ниже).

- Впускной коллектор и трубопровод Econ 637 ° F

- Выходной коллектор Econ и выпускной трубопровод Econ 637 ° F

- Слив печи, бутыль и трубы подачи 637 ° F

- Впускной патрубок перегревателя плиты 907 ° F

- Выпускной патрубок для перегрева плиты 1,006 ° F

- Вход вторичного пароперегревателя 981 ° F

- Выход вторичного пароперегревателя 1,115 ° F

- Впускное отверстие пароперегревателя окончательного повторного нагрева 1026 ° Ф

- Выход пароперегревателя окончательного повторного нагрева 1,126 ° F

- Входное отверстие пароперегревателя первичного промежуточного подогрева 705 ° F

- Выходной патрубок пароперегревателя первичного промежуточного подогрева 1 026 ° F

- Вход первичного пароперегревателя 794 ° F

- Выход первичного пароперегревателя 929 ° Ф

- Рециркуляция насоса и трубопроводы 637 ° F

- Вертикальный паровой сепаратор и трубопровод 900 ° F

- Выходной коллектор арки 831 ° F

- Спиральный переход 772 ° F

- H 2 O Сборный резервуар и трубопровод 637 ° F

- Блок разбавления воздуха и коллектор 100 ° F

- BLR и FNC SB Трубопровод PSH к станции PRV 902 ° F

- BLR и FNC SB Трубопровод станции PRV к воздуходувкам 782 ° F

- AH SB Отвод плиты трубопровода HDR к станции PRV 983 ° F

- AH SB Трубопровод станции PRV к сажеобдувочным установкам 903 ° Ф

- SH Трубопровод охладителя 637 ° F

- Правый трубопровод кондиционера 533 ° F

Конструкция котла

В парогенерирующей промышленности важно понимать высокотемпературные системы и способы улучшения изоляции в зоне котельного отделения. Энергетическая промышленность требует более рациональных и экономичных конструкций изоляции стенок парогенерирующих котлов, особенно с учетом роста стоимости и снижения доступности квалифицированной полевой рабочей силы. Потенциальная экономия средств за счет улучшенных методов изоляции невелика по сравнению с общей стоимостью установки, но важен каждый сэкономленный доллар. Каждый, кто работает в парогенерирующей отрасли, должен найти способы сократить расходы без снижения эффективности котла. В этом разделе описывается один из способов снижения стоимости рабочей силы.

Энергетическая промышленность требует более рациональных и экономичных конструкций изоляции стенок парогенерирующих котлов, особенно с учетом роста стоимости и снижения доступности квалифицированной полевой рабочей силы. Потенциальная экономия средств за счет улучшенных методов изоляции невелика по сравнению с общей стоимостью установки, но важен каждый сэкономленный доллар. Каждый, кто работает в парогенерирующей отрасли, должен найти способы сократить расходы без снижения эффективности котла. В этом разделе описывается один из способов снижения стоимости рабочей силы.

Сегодня в энергетике принято утверждение, что применение двухслойной изоляции вместо одного слоя изоляции на стенках мембранного котла создает лучшую систему изоляции. Раньше такое предположение было не всегда верным. Однослойное нанесение на стенки мембранных котлов в течение многих лет было обычной практикой в энергетике. Фактически, почти каждый котел, построенный в Соединенных Штатах в период с 1968 по середину 1980-х годов, независимо от производителя, указывал однослойное нанесение в качестве стандарта изоляции стенок котла, если только толщина, требуемая рабочей температурой и температурой поверхности, не превышала 4 дюйма. Двухслойное нанесение в то время обычно указывалось только тогда, когда это было особым требованием конечного пользователя, или изоляционный материал не был доступен в виде одного слоя от производителя изоляции.

Двухслойное нанесение в то время обычно указывалось только тогда, когда это было особым требованием конечного пользователя, или изоляционный материал не был доступен в виде одного слоя от производителя изоляции.

Все производители оригинального оборудования котлов (OEM) указали и задокументировали толщину изоляции и требования к материалам для своих парогенерирующих котлов. Каждая компания разработала стандарты компании для типа изоляции и приемлемых процедур применения для установки изоляции. Эти стандарты и процедуры применения поставляются с каждым проданным котлом, независимо от того, входит ли изоляция в объем поставки OEM или нет. Эта практика актуальна и сегодня.

Интересно отметить, что решение об использовании одинарного или двойного слоя изоляции при строительстве котла не связано с гарантией работоспособности котла. Неважно, указан одинарный или двойной слой изоляции. Общая толщина определяет характеристики изоляции. Решение выбрать один слой вместо двойного было исключительно экономическим решением, принятым OEM-производителем.

Изоляция одинарной толщины имеет долгую и успешную историю применения в энергетике. В период с 1964 г. (начиная с конструкции стенки из мембранных труб) по 1990 г. один конкретный производитель котлов построил и продал более 250 радиационных энергетических котлов, 150 универсальных котлов высокого давления, 200 промышленных котлов и 100 технологических/крафт-утилизаторов. Все эти котлы были спроектированы и построены с одним слоем минеральной ваты на стенках котла, с 4-дюймовой изоляцией и температурой холодной поверхности 130°F. Примечательно, что OEM-производитель не сообщил о каких-либо проблемах с производительностью котла, вызванных использованием одного слоя изоляции на всех этих агрегатах.

Дорогостоящее изменение

В середине 1990-х годов несколько OEM-производителей и покупателей изменили свои стандарты изоляции, потребовав двойной слой изоляции одинаковой общей толщины на стенках своих котлов. Причины этого изменения спецификации остаются неясными для тех из нас, кто проектирует и определяет системы изоляции для жизни. Если это изменение связано с энергосберегающим решением, то один слой будет работать так же, как два слоя при одинаковой общей толщине, при условии, что изоляция установлена правильно.

Если это изменение связано с энергосберегающим решением, то один слой будет работать так же, как два слоя при одинаковой общей толщине, при условии, что изоляция установлена правильно.

Некоторые утверждают, что двухслойное нанесение лучше, чем однослойное, потому что оно устраняет зазоры между отдельными частями изоляции и снижает вероятность возникновения горячих точек на внешнем уплотнении или поверхности кожуха. Это вопрос контроля труда, а не вопрос спецификации проекта. В каждом стандарте по установке OEM четко указано, что зазоры между досками или покрытиями недопустимы, независимо от того, сколько слоев изоляции установлено. Эти стандарты требуют, чтобы вся изоляция была плотно прилегала друг к другу, а любые зазоры между изоляцией должны быть заполнены соответствующим изоляционным клеем перед установкой внешней изоляции или кожуха. Эти стандарты не зависят от того, применяется ли изоляция в одинарном или двойном слое.

Полевые проверки показали, что использование двойного слоя изоляции имеет ряд недостатков. Во-первых, стоимость использования двухслойной изоляции по сравнению с однослойной на стенках котла увеличивает стоимость материалов (изоляция и дополнительные крепления) и трудозатрат. Например, котел с поверхностью водяной стенки площадью 100 000 квадратных футов, покрытой двухслойной плитой из минеральной ваты толщиной 4 дюйма, соответствующей стандарту ASTM C612, тип IVB, вместо одной плиты той же толщины, увеличивает стоимость строительства этого котла на примерно 200 000 долларов США и не повышает эффективность котла и не предотвращает дополнительных потерь тепла.

Во-первых, стоимость использования двухслойной изоляции по сравнению с однослойной на стенках котла увеличивает стоимость материалов (изоляция и дополнительные крепления) и трудозатрат. Например, котел с поверхностью водяной стенки площадью 100 000 квадратных футов, покрытой двухслойной плитой из минеральной ваты толщиной 4 дюйма, соответствующей стандарту ASTM C612, тип IVB, вместо одной плиты той же толщины, увеличивает стоимость строительства этого котла на примерно 200 000 долларов США и не повышает эффективность котла и не предотвращает дополнительных потерь тепла.

Во-вторых, использование двойного слоя часто увеличивает количество зазоров и может повысить вероятность неправильного применения изоляции. Такая ситуация имеет место, когда первый слой утеплителя

уложен некачественно, за ним следует второй слой, скрывающий некачественное исполнение. К сожалению, это происходит слишком часто. Только хороший контроль не позволит этой ситуации превратиться в эпидемию на рабочем месте.