3D-печать в дорожном строительстве и ремонте

Трехмерная печать в строительстве стала если пока и не привычной, то довольно распространенной. Ежегодно новые разработки в этой сфере демонстрируются на ведущих мировых выставках; ролики в YouTube, показывающие процесс печати как отдельных строительных фрагментов, так и зданий целиком, собирают миллионы просмотров. А как обстоят дела с внедрением 3D-печати в дорожное строительство и ремонт? Давайте разберемся.

Выбоины, трещины, сколы дорожного полотна… Если для дорожников ликвидация этих явлений представляет собой ежедневную сферу приложения усилий, то для автомобилистов они в любой день могут стать не только причиной повреждения транспортных средств, но и причиной аварий, угрозой для здоровья и жизни. Для пешеходов, к слову, тоже. Поэтому оперативный и плановый ремонт, а также своевременная замена дорожного покрытия — задача не просто важная, а в прямом смысле жизненно важная.

Очевидно, что и дорожный ремонт, и дорожное строительство требуют инновационных технологий, которые улучшили бы качество покрытия и сделали отремонтированные участки автодорог более безопасными для движения. Одна из таких технологий, с которыми сегодня активно экспериментируют в разных странах, и прежде всего в США, — использование трехмерной печати, как для заполнения асфальтобетоном поврежденных участков, так и для создания больших участков дорожных одежд. Человек с хрестоматийным американским именем Джон Смит разработал принципиально новый принтер-асфальтоукладчик для ремонта дорог. Для того, чтобы воплотить идею в жизнь, в 2015 году он основал стартап Advanced Paving Tech и собрал средства, достаточные для дальнейшей работы над своим изобретением. Кроме группы единомышленников Джон Смит привлек к работе по усовершенствованию принтера-асфальтоукладчика специалистов исследовательского центра Университета Калифорнии в Дэвисе. Благодаря такому сотрудничеству дорожно-ремонтная машина Смита должна научиться печатать качественнее, быстрее, точнее, экономичнее; вопрос экологичности нового метода «дорожной печати» при этом также принимается во внимание.

Одна из таких технологий, с которыми сегодня активно экспериментируют в разных странах, и прежде всего в США, — использование трехмерной печати, как для заполнения асфальтобетоном поврежденных участков, так и для создания больших участков дорожных одежд. Человек с хрестоматийным американским именем Джон Смит разработал принципиально новый принтер-асфальтоукладчик для ремонта дорог. Для того, чтобы воплотить идею в жизнь, в 2015 году он основал стартап Advanced Paving Tech и собрал средства, достаточные для дальнейшей работы над своим изобретением. Кроме группы единомышленников Джон Смит привлек к работе по усовершенствованию принтера-асфальтоукладчика специалистов исследовательского центра Университета Калифорнии в Дэвисе. Благодаря такому сотрудничеству дорожно-ремонтная машина Смита должна научиться печатать качественнее, быстрее, точнее, экономичнее; вопрос экологичности нового метода «дорожной печати» при этом также принимается во внимание.

Как же именно действует принтер-асфальтоукладчик? В его работе можно выделить три этапа. На первом он трехмерным лидаром сканирует геометрию повреждения — например, выбоины. Затем с помощью специальной компьютерной программы моделирует виртуальную дорожную карту. И наконец, укладывает согласно ей асфальтобетон слой за слоем, используя технологию мультисегментированной переменной стяжки. Говоря о преимуществах нового метода дорожного ремонта, прежде всего нужно отметить более плотные и гладкие слои укладываемого в выбоину материала. Кроме того, никакой специальной обработки выбоины кроме ее элементарной очистки не требуется — это позволяет существенно сократить время ремонта, что принципиально на дорогах с большим трафиком. Еще один важный момент: количество спецтехники и оборудования при таком способе ремонта равно одной единице — это собственно принтер-асфальтоукладчик Джона Смита.

На первом он трехмерным лидаром сканирует геометрию повреждения — например, выбоины. Затем с помощью специальной компьютерной программы моделирует виртуальную дорожную карту. И наконец, укладывает согласно ей асфальтобетон слой за слоем, используя технологию мультисегментированной переменной стяжки. Говоря о преимуществах нового метода дорожного ремонта, прежде всего нужно отметить более плотные и гладкие слои укладываемого в выбоину материала. Кроме того, никакой специальной обработки выбоины кроме ее элементарной очистки не требуется — это позволяет существенно сократить время ремонта, что принципиально на дорогах с большим трафиком. Еще один важный момент: количество спецтехники и оборудования при таком способе ремонта равно одной единице — это собственно принтер-асфальтоукладчик Джона Смита.

Интерес к инновационной разработке проявили как по ту, так и по другую сторону Атлантического океана. В частности, среди заинтересованных компаний — Transtec Group и Century Construction, обладатели патентов на производство дорожно-ремонтных работ в Соединенных Штатах и Евросоюзе.

Впечатляет? Да, несомненно. Однако в Северной Америке большая часть дорог сделана из бетона — да и в Европе таких немало; в последние годы интерес к дорожным покрытиям из бетонного полотна растет и в России. Миллионам километров таких дорожных одежд устройство, укладывающее асфальтобетон, мало чем полезно: укладывать большие участки дорожного полотна оно не может — строго говоря, его вообще правильнее было бы называть дорожно-ремонтником, а не асфальтоукладчиком… Но уже существует и принтер-бетоноукладчик: этот образец дорожно-строительной спецтехники был представлен также в США, на мероприятии под названием International Manufacturing Technology Show. 3D-бетоноукладчик способен печатать километры автодорог из смеси бетона и полимерных смол. Такие дорожные одежды характеризуются большой прочностью, устойчивостью к вибрации, а также стойкостью к действию атмосферных осадков и льда. Срок службы подобных покрытий намного больше, чем у уже существующих; по этой причине американская специализированная пресса уже окрестила разработчиков принтера-бетоноукладчика «создателями бессмертных дорог». Возможно, прессу также вдохновляло при этом само название проекта: он именуется Infinite-Build, что-то вроде «вечнострой» (не путать с долгостроем!). Принтер-бетоноукладчик, следуя указаниям компьютерной программы, укладывает слоями бетон — чем выше слой, тем больше в нем полимерных смол. Но цельности дорожного полотна — это не помеха, а, скорее, наоборот: микротрещин, разломов, участков, неоднородных по плотности, в таком бетоне нет — высыхая, он становится устойчивым к сильным и разнообразным нагрузкам. Кроме всех перечисленных выше достоинств, такое покрытие способно обеспечить более прочное сцепление с колесами автомобиля — а разметка, нанесенная на него, будет, образно говоря, вечной. Перспективы экономии на ремонте для владельцев такой дороги также весьма заманчивы. Разработчики Infinite-Build рассчитывают за двадцать-тридцать лет видоизменить две трети дорожной инфраструктуры Соединенных Штатов, причем не только автодороги, но и объекты инфраструктуры — тоннели, мосты. Потенциал проекта уже вызвал интерес Фонда Рокфеллера.

Возможно, прессу также вдохновляло при этом само название проекта: он именуется Infinite-Build, что-то вроде «вечнострой» (не путать с долгостроем!). Принтер-бетоноукладчик, следуя указаниям компьютерной программы, укладывает слоями бетон — чем выше слой, тем больше в нем полимерных смол. Но цельности дорожного полотна — это не помеха, а, скорее, наоборот: микротрещин, разломов, участков, неоднородных по плотности, в таком бетоне нет — высыхая, он становится устойчивым к сильным и разнообразным нагрузкам. Кроме всех перечисленных выше достоинств, такое покрытие способно обеспечить более прочное сцепление с колесами автомобиля — а разметка, нанесенная на него, будет, образно говоря, вечной. Перспективы экономии на ремонте для владельцев такой дороги также весьма заманчивы. Разработчики Infinite-Build рассчитывают за двадцать-тридцать лет видоизменить две трети дорожной инфраструктуры Соединенных Штатов, причем не только автодороги, но и объекты инфраструктуры — тоннели, мосты. Потенциал проекта уже вызвал интерес Фонда Рокфеллера. Однако то, что хорошо для федерального правительства, не столь хорошо для других. Перспектива создания «вечных» дорог, мостов, тоннелей и прочего принтером-бетоноукладчиком, управляемым компьютерной программой, лишит работы многие тысячи специалистов — дорожно-строителей, операторов спецтехники и ремонтного оборудования. Востребованными в отрасли будут, пожалуй, только диспетчеры, наблюдающие за машинами, и обслуживающие бригады, весьма малочисленные в масштабах страны. Многим из тех, кто мог бы выступить в роли инвесторов Infinite-Build, такая перспектива совсем не по душе. Некоторые эксперты высказывают мнение, что принтер-бетоноукладчик найдет признание в Европе скорее, чем в Штатах. Добавим, в России, где сторонники дорог из бетона заметно активизировались, эта технология также могла бы найти себе применение.

Однако то, что хорошо для федерального правительства, не столь хорошо для других. Перспектива создания «вечных» дорог, мостов, тоннелей и прочего принтером-бетоноукладчиком, управляемым компьютерной программой, лишит работы многие тысячи специалистов — дорожно-строителей, операторов спецтехники и ремонтного оборудования. Востребованными в отрасли будут, пожалуй, только диспетчеры, наблюдающие за машинами, и обслуживающие бригады, весьма малочисленные в масштабах страны. Многим из тех, кто мог бы выступить в роли инвесторов Infinite-Build, такая перспектива совсем не по душе. Некоторые эксперты высказывают мнение, что принтер-бетоноукладчик найдет признание в Европе скорее, чем в Штатах. Добавим, в России, где сторонники дорог из бетона заметно активизировались, эта технология также могла бы найти себе применение.

Разумеется, принципиально новые типы машины для дорожного ремонта и укладки дорожных покрытий, какими бы инновационными они ни были, не решат вопроса перехода автодорог в принципиально новое состояние. Как это очевидно на примере проекта Infinite-Build, новым машинам должны соответствовать и новые материалы. И таких материалов в мире создается немало.

Как это очевидно на примере проекта Infinite-Build, новым машинам должны соответствовать и новые материалы. И таких материалов в мире создается немало.

Специалисты конструкторского бюро Alberta Roadbuilders & Heavy Construction Association придерживаются мнения, что инженерные расчеты, выполненные на основе современных моделей, позволяют идеальным образом строить развязки, перекрестки, многоуровневые магистрали, не только уменьшая пробки и сокращая расстояния до оптимальных, но и существенно экономя на материалах и эксплуатации дорожно-строительной спецтехники.

Технологии 3D-принтера и 20-метровые «пробки» до дна Волги: как в Татарстане ускоряют строительство М12?

Из 810 км будущей скоростной трассы М12 Москва – Казань 142 км находится в Татарстане. В терминологии дорожников этот отрезок включает в себя часть 7-го и 8-й этап строительства. На них предусмотрено возведение 76 искусственных сооружений (мостов и путепроводов). Включая самое длинное и одно из самых сложных на всей трассе — мост через Волгу.

Включая самое длинное и одно из самых сложных на всей трассе — мост через Волгу.

Чтобы перекинуть мост длиной 3,3 км и шириной 25 м, нужно 28 опор. Для скорости было принято решение строить с двух сторон одновременно. Но темпы возведения моста все равно разные: с левого берега уже появились первые пять пролетов, а вот с правого пока успели только произвести надвижку в один пролет — с первой опоры на вторую. Все дело в рельефе. Левый берег пологий, для удобства доставки стройматериалов там был возведен временный мост, правый же берег Волги высокий и крутой.

С неудобного правого берега строителям придется возвести всего 8 опор. Первая из них находится на берегу, вторая почти на берегу, а оставшиеся (с 3 по 7) строят с помощью технологии погружения металлических оболочек.

Полная высота опор нового моста достигнет 50 м (почти 16-этажный дом). От уровня воды эти бетонные сооружения поднимутся на 37 м, рассказали журналистам в пресс-службе СК «Автодор», продемонстрировав технологию на 6-й опоре. «Мы сооружаем опоры в самом глубоком месте реки. Глубина здесь доходит до 19 метров. Стандартный вариант со шпунтовым ограждением занимает очень много материала. Соответственно, по срокам надолго отодвигает производство работ», — объяснил заместитель директора «Мостоотряда-90» Александр Крымский, почему потребовалось более технологичное решение.

Металлическая оболочка представляет из себя трубу диаметром почти 10 м и высотой 20 м, которая состоит из пяти секций. Каждую секцию подготавливают на производственной базе в селе Шеланга. Их собирают и с помощью гидравлических домкратов опускают в реку. Далее производится укладка тампонажного слоя. Проще говоря, дно заливают бетоном, чтобы получилась своеобразная пробка. После этого внутри откачивают воду.

Их собирают и с помощью гидравлических домкратов опускают в реку. Далее производится укладка тампонажного слоя. Проще говоря, дно заливают бетоном, чтобы получилась своеобразная пробка. После этого внутри откачивают воду.

Вот так трудятся рабочие на пятой опоре: на глубине 19 м, в сухом котловане и в спасательных жилетах.

Так решается сразу несколько задач. Во-первых, уходит меньше материалов, доставка которых затруднена из-за крутого берега. Кроме того, строители работают в максимально сухом котловане. Еще одно преимущество — скорость. От момента начала сборки до опускания оболочки уходит порядка 10 суток. А воду внутри «пробки» можно убрать часов за 10. «На каждой опоре однозначно около месяца мы выигрываем», — отметил Крымский.

После работ оболочку поднимают домкратами и вывозят для использования при строительстве следующих опор. Так, оболочку с опоры №3 (на фото) уже переставили на пятую платформу. А на опоре №4 ее скоро будут демонтировать.

По словам руководителя проекта строительства 8-го этапа М12 Рашида Хазипова, работы развернуты на каждом километре. В общей сложности на этапе трудятся более 3 тыс. человек и 870 единиц техники, в том числе водный транспорт.

«Этот этап характеризуется огромным объемом работ по выемке грунта. Общий объем примерно составляет 25 миллионов „кубов“, из которых на сегодняшний день выполнено уже 19 миллионов. Сейчас мы находимся на правом берегу Волги, на самой большой выемке. Проектный объем этой выемки составляет 9 миллионов „кубов“», — рассказал он.

Сейчас мы находимся на правом берегу Волги, на самой большой выемке. Проектный объем этой выемки составляет 9 миллионов „кубов“», — рассказал он.

Ежедневно с этой выемки вывозится порядка 45 тыс. «кубов» грунта — это примерно 3 тыс. «КАМАЗов». А если сложить все работы, то получается, что уже вывезли 500 тыс. «КАМАЗов».

На 7-м этапе трассы тоже есть сложные объекты, например мост через Осипов овраг. Длина пролетного строения — 228 метров. Работы усложнены рельефом, поэтому при его строительстве применяется технология уравновешенного бетонирования.

Что это значит? При бетонировании тела опор используют скользящую опалубку непрерывного бетонирования. Здесь гораздо проще соорудить строительные леса, чем пригнать многотонный кран, признаются строители. Опалубку же можно применять без дополнительных конструкций и вспомогательных механизмов.

Здесь гораздо проще соорудить строительные леса, чем пригнать многотонный кран, признаются строители. Опалубку же можно применять без дополнительных конструкций и вспомогательных механизмов.

На участке работают 107 человек в две смены. Высота опоры №2 — 32 м, опоры №3 — 35 метров.

«При данной технологии устройства опор мы сократили сроки в 3 раза. Если бы мы бетонировали опоры обычной переставной опалубкой с помощью дополнительных поддерживающих конструкций и так далее, это бы увеличило сроки», — объяснил заместитель технического директора по искусственным сооружениям СК «Автодор» Денис Закиров. Кроме того, использование этого метода минимизирует затраты по поддерживающим конструкциям, электроэнергии, технике и людям.

Как признались строители, в России эту технологию применяют всего лишь второй раз. Первый опыт был 8 лет назад в Московской области при строительстве моста через речку Чаченку. Но там длина пролета составляла 80 м, а здесь — 228. «Во многих странах данная технология применяется постоянно, потому что она минимизирует затраты и ускоряет процесс строительства, — поделились строители. — А мы до сих пор подвержены типовым проектам — это балочные конструкции и металлоконструкции. Такую практику необходимо расширять, это очень неплохая технология. Она менее затратная, нежели какие-то балки, металл и так далее. Не нужно делать дополнительных дорог для проезда тяжелой техники, тяжелых конструкций, здесь все достаточно просто. Мы привезли конструктор, собрали и используем его».

Протяженность 7-го этапа, который также проходит через территорию Чувашии, — 82 километра. На нем трудятся порядка 2–2,5 тыс. человек, в среднем задействовано от 600 до 750 единиц техники. Они возведут 35 искусственных сооружений. В их числе — мост через Свиягу, который будет стоять на 7 опорах высотой от 21 до 36 метров. Мост протяженностью 1 360 м свяжет Кайбицкий и Апастовский районы с Верхнеуслонским. Здесь строители также применяют технологию скользящей опалубки, говорят, что это ускоряет процесс в 2 раза. «Скользящая опалубка напоминает 3D-принтер, который возводит опору. Скорость возведения — от 2,5 до 3,5 метра в сутки непрерывного бетонирования», — рассказал Закиров.

На нем трудятся порядка 2–2,5 тыс. человек, в среднем задействовано от 600 до 750 единиц техники. Они возведут 35 искусственных сооружений. В их числе — мост через Свиягу, который будет стоять на 7 опорах высотой от 21 до 36 метров. Мост протяженностью 1 360 м свяжет Кайбицкий и Апастовский районы с Верхнеуслонским. Здесь строители также применяют технологию скользящей опалубки, говорят, что это ускоряет процесс в 2 раза. «Скользящая опалубка напоминает 3D-принтер, который возводит опору. Скорость возведения — от 2,5 до 3,5 метра в сутки непрерывного бетонирования», — рассказал Закиров.

По словам руководителя проекта ГК «Автодор» Рустема Харисова, с участием сил минобороны РФ через реку возвели понтонную переправу. «Для связи двух берегов, потому что часть грунта и инертных материалов необходимо перемещать на ту сторону, используется понтонная переправа. Причем в обоих направлениях», — отметил он.

Причем в обоих направлениях», — отметил он.

Кроме того, в процессе геологических изысканий в пойменной части Свияги были обнаружены карстовые образования. «Практически на 6 опорах выполнялись работы по устранению этих пустот. В данном районе это довольно распространенное явление. А в целом на 7-м этапе это единственная точка», — описал Харисов.

И интересный факт: в числе сооружений М12 будут и экодуки — мосты для животных. «По итогу строительства по пролетному строению будут восстановлен плодородный слой — деревья, шумозащитные экраны. В общем, будут созданы комфортные условия для зверей, — описал Харисов. — Получается, дорога рассекла лесной массив, эти условия будут восстановлены для животных». На 7-м этапе такой появится только в Чувашии, в лесном массиве, его длина и ширина составит 41 метр. Как сообщается на сайте «Автодора», в Татарстане экодуки запланированы лишь на 8-м этапе строительства — зато их заложено в проекте сразу 6.

Как сообщается на сайте «Автодора», в Татарстане экодуки запланированы лишь на 8-м этапе строительства — зато их заложено в проекте сразу 6.

Новый 3D-принтер для асфальта, автоматизированный учеными, прокладывает путь к более безопасным дорогам

0Акций

Ученые из Университета Монаш и Университета Чанъань создали новый 3D-принтер для асфальта, способный автоматически обнаруживать и заделывать трещины в тротуарах и дорогах.

Установив камеру на специализированный 3D-принтер FDM и оснастив его новым алгоритмом обработки изображений, команда создала бота с независимыми возможностями заделки зазоров. По словам исследователей, их автоматизированная платформа теперь может предоставить местным властям более быстрые средства для ремонта дорог и защиты людей от скрытых опасностей неухоженной инфраструктуры.

Платформа 3D-печати ученых способна автоматически заполнять щели в бетоне или асфальте. Фото взято из Международного журнала инженерной мысли о дорожном покрытии.

Революция в обслуживании дорог

Трещины чаще всего возникают в асфальтовых покрытиях или дорожных сетях и часто возникают в результате повседневных событий, таких как интенсивное движение, шаги и погодные колебания. Хотя такие повреждения по-прежнему являются обычным явлением во многих крупных городах, они могут привести к более длительным задержкам в пути и даже нанести вред менее наблюдательным.

Вместо того, чтобы заменить ненадежную инфраструктуру, правительства, испытывающие нехватку денег, обычно используют герметик для трещин для ремонта тротуаров и дорог, но ручной процесс является трудоемким и потенциально опасным, подвергая рабочих воздействию встречного транспорта. В результате в последнее время начались исследования альтернатив, и разрабатываются различные платформы, управляемые ИИ.

Команда из Калифорнийского университета в Дэвисе, например, создала две разные бионические системы, устанавливаемые на руку, но обе они оказались несовместимыми с определенными типами трещин. Другие подобные машины также были подвержены тряске из-за изменений в окружающей среде, что делало их неточными и подверженными утечкам.

Другие подобные машины также были подвержены тряске из-за изменений в окружающей среде, что делало их неточными и подверженными утечкам.

Напротив, в последнее время был достигнут значительный прогресс в технологиях автоматизированной 3D-печати, что открывает возможность того, что правильно модифицированная система может взять на себя роль предварительно запрограммированного строителя. Поэтому, чтобы проверить эту теорию, совместная исследовательская группа создала уникальный 3D-принтер, способный точно печатать, независимо от того, что происходит поблизости.

Новая установка исследователей (на фото) позволила им отремонтировать набор образцов бетонных плит. Изображение из Международного журнала инженерных дорожных покрытий.

Создание робота для ремонта дорожного покрытия

Ученые построили свою новую платформу на основе 3D-принтера Prusa I3 с модернизированной материнской платой и установленным модулем, совместимым с Arduino. После установки камеры система по существу работает, отправляя захваченные изображения через микроконтроллер в алгоритм планирования пути, который независимо определяет, где и когда потребуется герметик.

Используя программное обеспечение MATLAB, команда также смогла настроить отдельный алгоритм обработки изображений, который автоматически подавляет фоновый шум. По сути, программа преобразует изображения трещин в двоичную форму, сегментируя их пиксели, оставляя только лишние черные квадраты и идентифицируемые белые пробелы, ускоряя скорость вычислений машины.

Испытав новую быструю платформу, исследователи попытались отремонтировать набор лабораторных образцов цементной тротуарной плитки. Во время работы система доказала свою способность точно заполнять простые зазоры холодным битумным составом, но обработка каждого изображения занимала 30 секунд, что значительно дольше, чем у среднего строителя.

Нестандартная машина также иногда переполнялась, что могло привести к несчастным случаям при использовании в сценариях конечного использования. В результате ученые признали, что в будущем их алгоритм-прототип может быть дополнительно оптимизирован с использованием методов глубокого обучения, чтобы создать более быструю и точную платформу с возможностями полевых испытаний.

3D-принтеры с загрузкой асфальта

Хотя в последние годы было разработано несколько различных 3D-принтеров для асфальта, ни один из них не оказался достаточно эффективным, чтобы гарантировать его конечное применение.

Еще в 2015 году компания Advanced Paving Technologies запустила кикстартер для финансирования своей новой асфальтоукладочной машины. В устройстве использовалась технология лидарного 3D-сканирования, которая позволяла обнаруживать предстоящие трещины на дороге перед их заполнением быстрее, дешевле и аккуратнее, чем позволяют традиционные ручные методы.

Совсем недавно исследователи из Университета Лидса попытались разработать роботов для 3D-печати асфальта, которые используют данные, полученные с помощью UGV, для выявления выбоин, прежде чем находить и ремонтировать их. В будущем компактная платформа также может быть установлена на БПЛА в качестве средства фиксации труднодоступной инфраструктуры на возвышенностях.

Аналогичным образом исследователи из Университетского колледжа Лондона (UCL) создали специальный 3D-принтер для асфальта, специально предназначенный для ремонта выбоин. Используя свою новую портативную платформу, команда смогла точно контролировать параметры асфальта, напечатанного на 3D-принтере, и оптимизировать весь процесс экструзии.

Используя свою новую портативную платформу, команда смогла точно контролировать параметры асфальта, напечатанного на 3D-принтере, и оптимизировать весь процесс экструзии.

Выводы исследователей подробно изложены в статье под названием « Лабораторный прототип автоматической герметизации трещин в дорожном покрытии на основе модифицированного 3D-принтера ». Документ был написан в соавторстве с Цзинвэй Лю, Сюй Ян, Синь Ван и Цзянь Вей Ям.

Чтобы быть в курсе последних новостей о 3D-печати, не забудьте подписаться на информационный бюллетень 3D Printing Industry или следить за нами на Twitter или поставить лайк на нашей странице на Фейсбук .

Вы ищете работу в сфере аддитивного производства? Посетите 3D Printing Jobs , чтобы узнать о вакансиях в отрасли.

На изображении показан разбитый асфальт, в результате которого образовалась выбоина. Фото через Self Repairing Cities.

Фото через Self Repairing Cities.

Теги

Advanced Paving Technologies Асфальтоукладочная машина MATLAB Университет Монаша Original Prusa i3 MK2 Университетский колледж Прусы Лондонский университет Калифорнийский университет Дэвиса Университет Лидса

Пол Ханафи

Пол – выпускник факультета истории и журналистики, страстно любящий узнавать последние новости о технологиях.

6 способов использования 3D-печати в строительных проектах

В какой-то момент 3D-печать была просто инструментом для любителей. Сегодня он превратился в технологию, которая используется почти во всех отраслях. Теперь он используется новыми и захватывающими способами в строительной отрасли. Эта технология внедряется интенсивными темпами из-за множества преимуществ, которые она дает.

3D-печать используется во многих строительных проектах. Ниже приведены шесть способов использования 3D-печати в строительных проектах по всему миру:

1. Создание масштабных физических моделей строительных проектов

Создание масштабных физических моделей строительных проектов

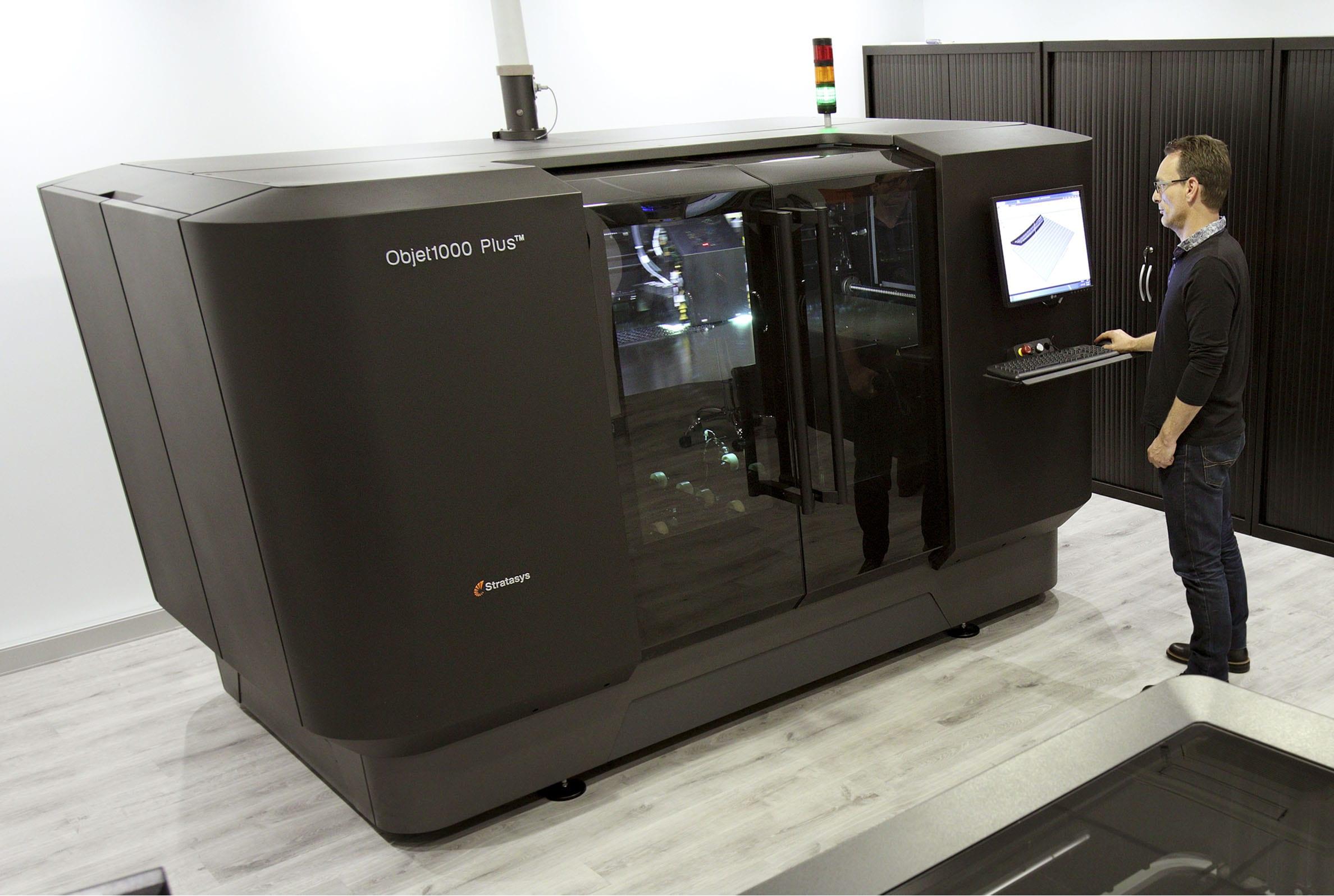

Визуализация 3D-объекта, такого как здание или дом, на основе 2D-изображения или компьютера. симуляция сложная. Наличие фактической 3D-архитектурной модели помогает лучше рассказать всю историю, что полезно при общении и сотрудничестве со строителем, инвестором, домовладельцем или комиссией по планированию.

С масштабной моделью проблемы можно решить до начала строительства, что сэкономит вам время и деньги. Физическая модель дает визуальную перспективу, которую невозможно получить с помощью обычного чертежа или чертежей. Модели могут быть как монохромными, так и полноцветными.

2. Дома, напечатанные на 3D-принтере

Долгое время строительная отрасль оставалась неизменной. Большинство сооружений по-прежнему требуют, чтобы рабочие укладывали слои кирпичей друг на друга вручную. Сегодня этот традиционный подход устаревает. Поскольку он в значительной степени зависит от индивидуального труда и рабочей силы, он приводит к большому количеству отходов, вызывает шумовое загрязнение и имеет низкую производительность.

Дома, напечатанные на 3D-принтере, — это свет в конце туннеля для строительной отрасли. 3D-печать дома дешевле и точнее. Время завершения также значительно короче. Тенденция использования этого метода печати в строительной отрасли уже начинает набирать обороты, хотя она и является совершенно новой.

Например, во Франции можно найти первый напечатанный на 3D-принтере дом, в котором живут жильцы. Это дом с четырьмя спальнями, который является прототипом более крупного проекта. Он расположен в районе, известном как Нант, и на его печать ушло 54 часа.

Как правило, местные строительные нормы и правила не предусматривают возможность 3D-печати домов, а это означает, что технология может быть неприменима в некоторых областях.

3. Строительство пешеходных мостов

3D-печать можно использовать для строительства пешеходных мостов, которые могут выдерживать такой же вес, как и обычные мосты. Такие мосты отличаются архитектурным динамизмом, их строительство значительно дешевле, а их возведение занимает меньше времени.

Самый длинный пешеходный мост, построенный с помощью 3D-печати, находится в Шанхае. Он был разработан профессором Сюй Вейуго. Мост выполнен из бетонной смеси и имеет длину 26,3 метра.

Вдохновением для его дизайна послужил древний мост Анжи, расположенный в Чжаосянь, Китай. Эта одноарочная конструкция имеет поручни, которые частично имеют форму развевающихся лент. Чтобы соответствовать конструкционным возможностям обычных материалов, был использован композиционный материал, содержащий полиэтиленфибробетон.

4. 3D-печать строительных компонентов

Сегодня люди становятся все более изобретательными в области строительных компонентов. Здания или сооружения в целом принимают всевозможные формы и конструкции. В некоторых случаях необходимые строительные компоненты могут быть специфичными для проекта, что затрудняет их поиск.

В таком случае на помощь приходит 3D-производство. С этой точки зрения 3D-печать используется в строительстве, чтобы обеспечить свободу творчества и гибкость дизайна. Существует множество различных материалов, которые можно использовать в 3D-конструкциях, поэтому вы можете создавать креативные, уникальные и прочные конструкции.

Существует множество различных материалов, которые можно использовать в 3D-конструкциях, поэтому вы можете создавать креативные, уникальные и прочные конструкции.

5. 3D-печать на дорогах

Дороги являются важной частью строительной отрасли. Они являются неотъемлемой частью любой инфраструктуры. Как правило, дороги дороги в строительстве. Кроме того, в большинстве случаев завершение строительства дороги является срочным вопросом. Использование 3D-печати для строительства дорог может значительно сократить расходы. Это также может позволить инженерам и разработчикам быстрее завершать проекты.

3D-производство снижает потребность в ручном труде почти вдвое. Это расширяет возможности для творчества в дизайне. Битумный 3D-принтер используется для строительства дорог. Помимо строительства дороги, его также можно использовать для профилактического обслуживания, что в основном заключается в устранении трещины на дороге, как только она будет обнаружена. Это продлевает срок службы дорожного покрытия. Такие принтеры можно прикрепить к дронам, чтобы исключить потребность в человеческом труде и сделать вещи еще более доступными.

Это продлевает срок службы дорожного покрытия. Такие принтеры можно прикрепить к дронам, чтобы исключить потребность в человеческом труде и сделать вещи еще более доступными.

Сколы, трещины и выбоины могут привести к серьезному повреждению транспортных средств или даже опасным для жизни авариям, в которых есть риск для жизни водителей и пешеходов, если их оставить без присмотра. Профилактическое обслуживание 3D может помочь.

6. Украшение ландшафта

При проектировании ландшафта можно использовать 3D-технологии, чтобы придать пространству характер и повысить его визуальную привлекательность. Вы можете добиться этого, используя элементы акцента, такие как скульптуры и вазы.

Хорошо, что с помощью 3D-печати можно создать или воссоздать практически все что угодно. Итак, если клиент хочет скульптуру своего любимого киногероя в натуральную величину или даже скульптуру самого себя на фоне своего пейзажа, единственным ограничением является его бюджет.