Твердое анодирование алюминия — нанесение защитной пленки

Предлагаем твердое анодирование алюминия (холодное анодирование) – это наращивание на поверхности детали толстого защитного оксидного слоя. Под действием электрического тока образуется пленка из оксида алюминия Al₂O₃ толщиной от 50 мкм. Делается, чтобы защитить деталь. Сделать ее долговечной и выносливой. В процессе используются холодные электролиты, поэтому твердое анодирование часто называют холодным анодированием.

Что дает твердое анодирование

Поверхность алюминиевой детали становится прочнее. Она лучше выдерживает трение или царапание. Шестерня велосипеда после твердого анодирования алюминия прослужит дольше. И сохранит отличный внешний вид.

Появившаяся на поверхности пленка имеет меньшую электропроводность в отличие от самого алюминиевого сплава. Как говорят простые мастера, она “не пробивается электричеством”.

Где используется

Твердое анодирование – это лучший метод защиты поверхности алюминиевых деталей. Поэтому технология широко применяется в авиастроении и в космической промышленности. Хотите, чтобы ваша деталь летала долго и надежно? Тогда анодируйте ее. Мы также предоставляем услуги по пассивации, травлению и анодированию титана.

Поэтому технология широко применяется в авиастроении и в космической промышленности. Хотите, чтобы ваша деталь летала долго и надежно? Тогда анодируйте ее. Мы также предоставляем услуги по пассивации, травлению и анодированию титана.

Твердое анодирование часто используется при изготовлении корпусов дронов и других беспилотных летательных аппаратов. БПЛА постоянно испытывают влияние погодных факторов – дождя, мороза, ветра, резких перепадов температур.

Преимущества твердого анодирования алюминия над другими технологиями

Если вам необходима надежная защита, то следует выбрать эту технологию. Так, твердое анодирование не дает такого же декоративного эффекта, как, скажем, цветное. Но это обеспечивает выносливость и долговечность вашего изделия.

Если вы производите деталь к сложной машине, хотите, чтобы она служила долго и надежно, то заказывайте твердое анодирование. Вы предохраните ваше изделие от воздействия всех агрессивных факторов внешней среды. Толстая плёнка может выдержать даже сильные удары или падения.

Толстая плёнка может выдержать даже сильные удары или падения.

Заказывайте твердое анодирование у Top Anod

Сделайте заказ прямо сейчас. Позвоните нам, отправьте письмо или оставьте свой номер телефона. Наши менеджеры с вами свяжутся и предложат наилучшие условия. Наши преимущества:

- Используем современные, а не советские технологии и оборудование

- Контролируем качество по американскому стандарту QUALANOD

- Проверяем толщину слоя оксидной пленки автоматизированным оборудованием

- Даем четкие сроки выполнения заказа

Цена твердого (холодного) анодирования алюминия

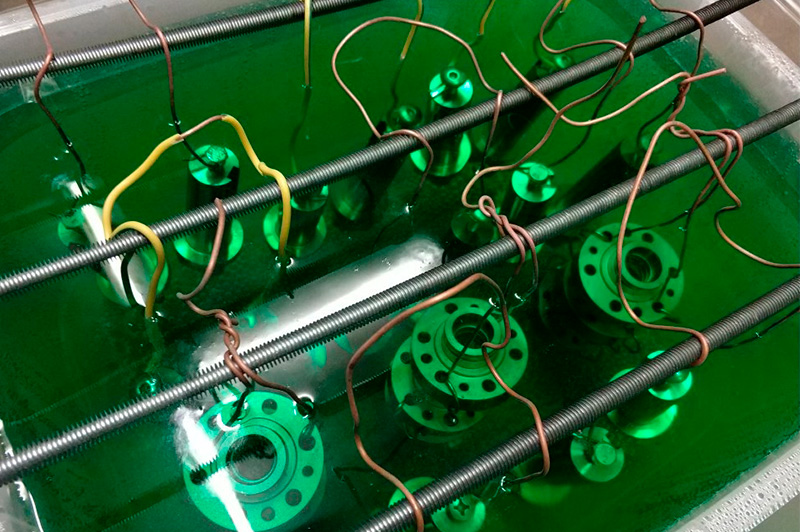

Каждый раз загружается целая ванная. Не важно, анодируется ли при этом одна деталь, или сто. Поэтому цена сильно зависит от размера партии. Чем больше деталей – тем дешевле получается анодирование одной единицы изделия.

Например, цена твердого анодирования 100 деталей корпуса квадрокоптера (как на снимке) составила 5000 грн. Соответственно, анодирование одной детали – 50 грн.

Что такое твердое анодирование? | Артель

Содержание статьи:

Твердое окисление известно, как твердое анодирование. Оно используется в машиностроении или военном деле, оно применимо как к деформированным сплавам, так и к деталям из сплавов, отлитых под давлением. Толщина твердого анодирования обычно составляет 25-150 мм, а толщина большинства твердоанодированных пленок составляет 50-80 мм. Твердые анодированные пленки толщиной менее 25um используются для деталей, применяемых в таких областях, как зубчатые ключи и резьба, и толщина пленки для износостойкости или изоляции составляет около 50um, а при определенных специальных условиях процесса требуются твердые анодированные пленки толщиной 125um или более.

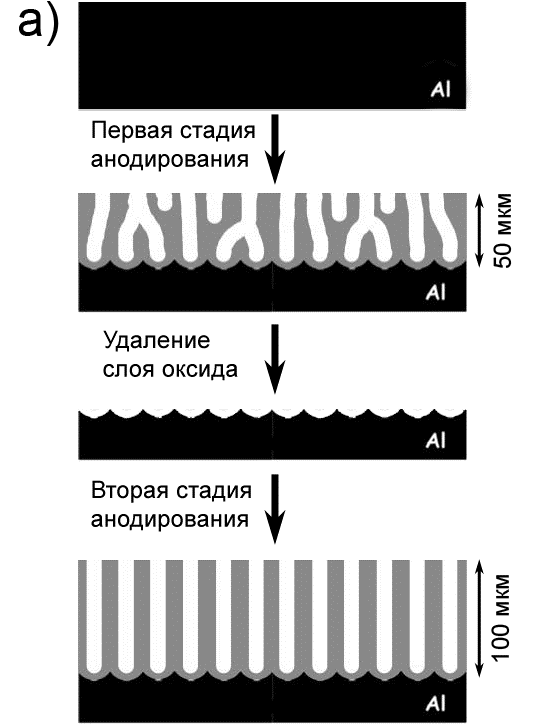

Глубоким, или твёрдым анодированием называют технологический процесс, в результате которого на поверхности алюминиевых сплавов образуется защитный слой толщиной свыше 50 мкм. Использование сернокислого электролита при постоянном перемешивании и охлаждении вызывает образование износостойкой, электроизоляционной оксидной плёнки, обладающей высокой прочностью. Данный способ гальванизации повышает долговечность и уменьшает износ трущихся деталей, а также существенно повышает жаростойкость по сравнению с характеристикой исходного металла. При заказе услуги глубокого (твёрдого) анодирования следует учитывать требования, предъявляемые к обрабатываемым заготовкам.

Данный способ гальванизации повышает долговечность и уменьшает износ трущихся деталей, а также существенно повышает жаростойкость по сравнению с характеристикой исходного металла. При заказе услуги глубокого (твёрдого) анодирования следует учитывать требования, предъявляемые к обрабатываемым заготовкам.

Однако следует отметить, что чем толще анодная оксидная пленка, тем ниже может быть микротвердость внешнего слоя, а шероховатость поверхности пленки увеличивается. Баковый раствор для твердого анодирования обычно представляет собой раствор серной кислоты, а также серной кислоты с органическими кислотами, такими как щавелевая кислота и сульфаминовая кислота. Кроме того, обработка может быть достигнута путем снижения температуры анодирования или уменьшения концентрации серной кислоты.

Для деформированных алюминиевых сплавов с содержанием меди более 5% или кремния более 8%, или высококремнистых алюминиевых сплавов, отливаемых под давлением, возможно, также следует рассмотреть некоторые специальные меры для анодирования. Например, для алюминиевого сплава серии 2XXX, чтобы избежать сгорания алюминиевого сплава в процессе анодирования, в качестве раствора для электролитической ванны можно использовать 385 г/л серной кислоты плюс 15 г/л щавелевой кислоты, а также увеличить плотность тока до более чем 2,5 А/дм.

Например, для алюминиевого сплава серии 2XXX, чтобы избежать сгорания алюминиевого сплава в процессе анодирования, в качестве раствора для электролитической ванны можно использовать 385 г/л серной кислоты плюс 15 г/л щавелевой кислоты, а также увеличить плотность тока до более чем 2,5 А/дм.

Что такое твердое анодирование типа 3?

Широко используются следующие процессы:

- Метод твердого анодирования серной кислотой.

- Метод твердого анодирования с использованием щавелевой кислоты.

- Твердое анодирование смешанной кислотой.

Принцип твердого анодирования: Принцип твердого анодирования алюминиевого сплава простой серной кислотой не отличается от обычного принципа, но в случае твердого анодирования смешанной кислотой наблюдаются некоторые присоединенные реакции.

Сущность реакции:

- Катодная реакция: 4h3+4e=2h3↑

- Анодная реакция: 4OH–4e=2h3O+2O↑

- Окисление алюминия: кислород, осажденный на аноде, находится в атомарном состоянии, которое более активно, чем кислород в молекулярном состоянии, и с большей вероятностью вступает в реакцию с алюминием: 2A1+3O→A12O3

- Окисление в анодной пленке растворение динамического равновесия: оксидная пленка с увеличением времени, ток увеличивается и способствует утолщению оксидной пленки.

В то же время, из-за двойственности химических свойств (Al2O3), т.е. он является основным оксидом в кислом растворе и кислотным оксидом в щелочном растворе. Несомненно, в растворе серной кислоты растворяется оксидная пленка, и только когда скорость образования оксидной пленки превышает скорость ее растворения, оксидная пленка может уплотняться, а когда скорость растворения равна скорости образования, оксидная пленка больше не уплотняется. Когда скорость окисления чрезмерно превышает скорость растворения, поверхность деталей из алюминия и алюминиевых сплавов склонна к образованию оксидной пленки с порошком.

В то же время, из-за двойственности химических свойств (Al2O3), т.е. он является основным оксидом в кислом растворе и кислотным оксидом в щелочном растворе. Несомненно, в растворе серной кислоты растворяется оксидная пленка, и только когда скорость образования оксидной пленки превышает скорость ее растворения, оксидная пленка может уплотняться, а когда скорость растворения равна скорости образования, оксидная пленка больше не уплотняется. Когда скорость окисления чрезмерно превышает скорость растворения, поверхность деталей из алюминия и алюминиевых сплавов склонна к образованию оксидной пленки с порошком.

Особенности глубокого анодирования

Эта технология не используется для сплавов, в которых содержание меди выше 5%, для прессованных или отлитых под давлением заготовок, так как невозможно получить качественный толстый слой. Глубокое анодирование не применяется для обработки изделий с толщиной стенок менее 0,8 мм, для деталей с клёпкой и сварными швами, метизов с шагом резьбы менее 1,5 мм. Обрабатываемые детали не должны иметь шероховатость ниже 1,2 мкм, острые углы, заусенцы и кромки радиусом менее 0,5 мм. Вершины резьбы следует закруглять с радиусом 0,2 мм.

Обрабатываемые детали не должны иметь шероховатость ниже 1,2 мкм, острые углы, заусенцы и кромки радиусом менее 0,5 мм. Вершины резьбы следует закруглять с радиусом 0,2 мм.

С увеличением толщины покрытия повышается его хрупкость, поэтому обработанные изделия не должны испытывать ударные нагрузки при эксплуатации. Так как на готовом изделии после этого способа обработки могут появиться темные пятна и полосы, ухудшающие внешний вид, рекомендуется использовать окрашенную оксидную плёнку. С помощью такой обработки можно получить также зеркальную, матовую или полуматовую поверхности. Готовые изделия необходимо тщательно промывать.

Какие требования предъявляются к процессу твердого анодирования?

Чтобы получить пленку удовлетворительного качества и гарантировать требуемые размеры детали, она должна быть обработана в соответствии со следующими требованиями.

- Скругление острых углов

На обрабатываемых деталях не допускается наличие острых углов, заусенцев и других видов остроугольных мест, так как из-за твердого окисления общее время анодирования очень велико, а сам процесс окисления (A1 + O2 → A12O3 + Q) является экзотермической реакцией. И поскольку в общих частях угловых мест часто более концентрированные части тока, поэтому эти части, скорее всего, вызовут локальный перегрев деталей, так что детали сгорят. Поэтому все углы алюминия и алюминиевого сплава должны иметь фаску, а радиус фаски y не должен быть меньше 0,5 мм.

И поскольку в общих частях угловых мест часто более концентрированные части тока, поэтому эти части, скорее всего, вызовут локальный перегрев деталей, так что детали сгорят. Поэтому все углы алюминия и алюминиевого сплава должны иметь фаску, а радиус фаски y не должен быть меньше 0,5 мм.

- Обработка поверхности

После завершения процесса, отделка поверхности деталей изменяется, для шероховатой поверхности, после этой обработки может показаться более плоской, чем оригинал, и для оригинальной отделки более высоких частей, часто после такой обработки, показывая яркость отделки поверхности уменьшается вместо этого, снижение в диапазоне около 1 до 2 уровней.

- Предел размера детали

Из-за большой толщины твердой оксидной пленки алюминиевые детали, которые нуждаются в дальнейшей обработке, или детали, которые должны быть собраны позже, должны быть заранее оставлены с определенным припуском на обработку, а также назначены зажимные детали. Из-за твердого анодирования, чтобы изменить размер деталей, поэтому при обработке, чтобы предсказать заранее, возможную толщину оксидной пленки и допуск размера, а затем в определении фактического размера деталей до анодирования, так что после обработки, в соответствии с указанным диапазоном допуска.

Из-за твердого анодирования, чтобы изменить размер деталей, поэтому при обработке, чтобы предсказать заранее, возможную толщину оксидной пленки и допуск размера, а затем в определении фактического размера деталей до анодирования, так что после обработки, в соответствии с указанным диапазоном допуска.

Вообще говоря, увеличение размера детали составляет примерно половину толщины образующейся оксидной пленки.

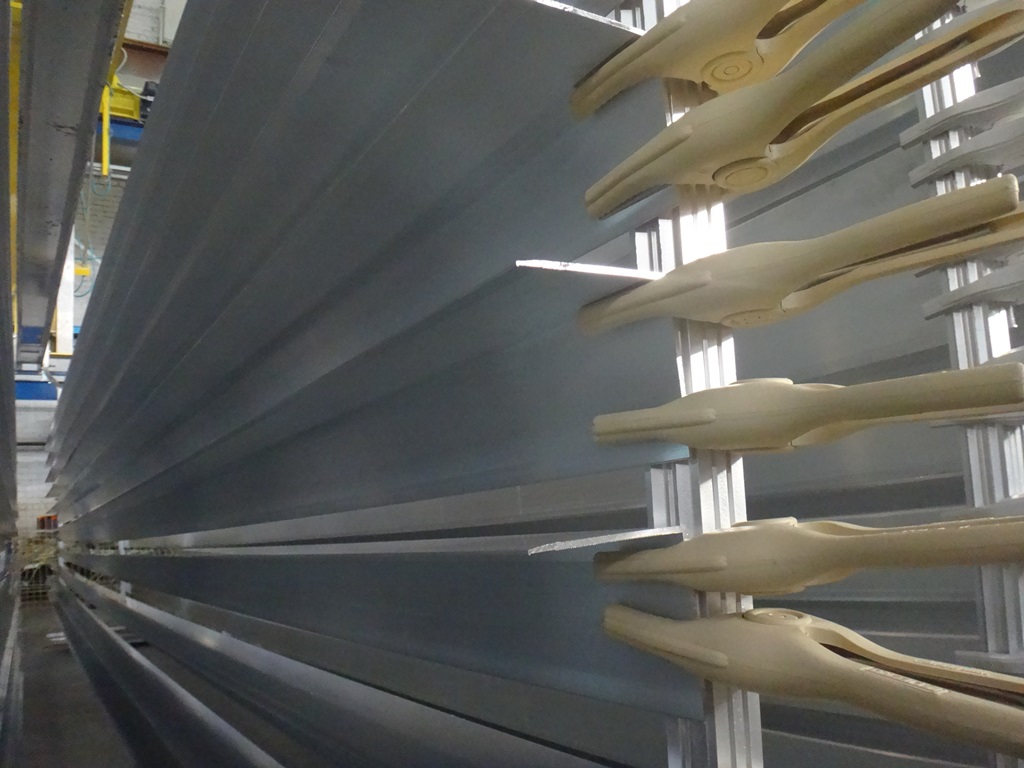

- Специальный инструмент

Поскольку твердые анодированные детали в процессе окисления, чтобы выдержать очень высокое напряжение и высокий ток, необходимо сделать приспособление и детали могут поддерживать очень хороший контакт, в противном случае это будет вызвано плохим контактом и пробоем или ожогом деталей контактных частей проблемы. Поэтому требуется разработка и изготовление специальных приспособлений для различных форм деталей, а также особые требования к деталям после окисления.

Краткое руководство по твердому анодированию алюминия

5 августа 2022 г.

Отделка поверхности включает широкий спектр промышленных технологий, имеющих ключевое значение для постпроизводственных процессов. В значительной степени эти постобработки направлены на изменение поверхности изготовленных деталей, чтобы получить определенные свойства и сделать их более привлекательными.

На сегодняшний день анодирование является одним из наиболее важных процессов обработки поверхности, применяемых при обработке алюминия с ЧПУ. Анодирование идеально подходит для алюминия для улучшения коррозионной стойкости и эстетических качеств. Тем не менее, анодирование с твердым покрытием дополнительно усиливает поверхностные характеристики алюминиевых деталей.

Эта статья содержит все, что вам нужно знать об анодировании алюминия с твердым покрытием и характеристиках анодирования с твердым покрытием. Мы также познакомим вас с разницей между твердым анодированием и обычным анодированием алюминия.

Что такое твердое анодирование?

Анодирование – это электрохимический процесс, при котором на поверхности цветного металла, особенно алюминия, образуется слой непроводящего анодного оксида. Этот процесс делает алюминий более прочным, декоративным и устойчивым к коррозии, что позволяет использовать его для изготовления различных готовых деталей в различных производственных отраслях.

Этот процесс делает алюминий более прочным, декоративным и устойчивым к коррозии, что позволяет использовать его для изготовления различных готовых деталей в различных производственных отраслях.

Твердое анодирование, также называемое анодированием с твердым покрытием, представляет собой форму анодирования алюминия. В частности, он включает рафинирование алюминия путем формирования плотного анодного покрытия из оксида алюминия на поверхности металла посредством электролиза.

Кроме того, в процессе твердого анодирования части основного алюминиевого материала полностью синхронизируются с анодным покрытием, образуя высокопрочное соединение с более толстой поверхностью.

Кроме того, анодирование алюминия твердым покрытием улучшает специфические свойства обработанных алюминиевых материалов, что применяется во многих отраслях промышленности. К ним относятся стойкость к истиранию и коррозии, твердость поверхности, тепловая и электрическая изоляция, свойства скольжения и эстетические качества.

Процесс анодирования алюминия с твердым покрытием

Твердое анодирование создает контролируемый оксидный слой на анодированных деталях. Этот процесс предлагает значительные преимущества, в том числе экономические выгоды и длительный срок службы анодированного твердого покрытия.

Кроме того, вы можете узнать, как провести твердое анодирование алюминия. Ниже приведены этапы анодирования алюминия твердым покрытием:

Предварительная обработка

Это первый этап анодирования алюминия. Здесь компонент из алюминиевого сплава подвергается надлежащей очистке и раскислению посредством нанесения на алюминиевый компонент глянцевого или матового покрытия. Таким образом, это помогает удалить жир и грязь с поверхности. 9№ 0008

Сатинирование включает легкое травление для создания ровной и привлекательной матовой поверхности. Более того, в этом процессе используется горячий раствор гидроксида натрия для устранения дефектов поверхности алюминиевого материала.

Блестящая отделка производит почти зеркальную отделку концентрированной смесью фосфорной и азотной кислот. Таким образом, этот процесс сглаживает и очищает алюминиевую поверхность.

Процесс твердого анодирования

Как правило, твердое анодирование образуется в результате электрохимической реакции алюминия с кислородом. Кроме того, процесс включает использование серной кислоты и низких температур ванны. Вы обнаружите, что серная кислота является наиболее распространенным электролитом для анодирования твердого покрытия типа III (3). Ниже приведены процедуры анодирования алюминия с твердым покрытием:

i. Сначала алюминиевую часть переворачивают для изготовления анода, а затем погружают в раствор серной кислоты. Ванна с серной кислотой содержит от 180 до 200 граммов кислоты на литр и незначительное количество растворенных частиц алюминия.

ii. Затем через кислоту начинают пузыриться воздух. Это перемешивание пузырьков воздуха обеспечивает циркуляцию раствора серной кислоты.

III. Кроме того, циркуляция способствует охлаждению серной кислоты почти до температуры замерзания. Таким образом, кислород для реакции анодирования твердого покрытия поступает из ванны с серной кислотой.

iv. Затем кислород соединяется с алюминием, образуя измеримую оксидную пленку. Это происходит, когда напряжение около 100 вольт и выше подается при плотности тока от 24 до 40 ампер на квадратный фут.

v. Ток подается непрерывно до тех пор, пока не образуется желаемая толщина оксида. При этом рабочие температуры остаются на уровне точки замерзания воды от -2 до 0°C.

VI. Обратите внимание, что это покрытие химически связано с подложкой, таким образом образуя твердое анодированное покрытие.

Толщина твердого анодированного покрытия варьируется от 0,0005 до 0,006 дюйма (от 13 до 150 микрон) в зависимости от конкретного алюминиевого сплава. Кроме того, формирование толстых пленок требует более высокого напряжения и контролируемой обработки в холодильных камерах.

Твердое покрытие и обычное анодирование алюминия: в чем разница?

Обычно анодирование алюминия включает три типа. Это:

- Тип I — анодирование хромовой кислотой

- Тип II — стандартное анодирование серной кислотой

- Тип III — анодирование с твердым покрытием

Итак, в чем же разница между анодированием с твердым покрытием и обычным анодированием алюминия?

Проверьте различия ниже:

1. Толщина

Твердое анодированное покрытие толще, чем обычный анодированный алюминий. Следовательно, эта более толстая поверхность придает твердому анодированному алюминию более коррозионную и износостойкую поверхность.

Вы обнаружите, что анодирование с твердым покрытием типа III дает толщину от 13 до 150 микрон. Напротив, анодированный алюминий типа I имеет тонкое покрытие толщиной около 2,54 мкм, тогда как толщина анодированного алюминия типа II составляет от 5,08 до 15,24 мкм.

2. Уплотнение

Как правило, твердый анодированный алюминий не герметизируется из-за его более толстой поверхности. Это повышает долговечность и износостойкость твердого анодированного покрытия. В результате снижается потребность в герметике при техническом применении анодирования с твердым покрытием.

Это повышает долговечность и износостойкость твердого анодированного покрытия. В результате снижается потребность в герметике при техническом применении анодирования с твердым покрытием.

Напротив, обычный анодированный алюминий подвергается герметизации, чтобы закрыть поры во время преобразования в оксид алюминия. Следовательно, этот процесс герметизации дает стандартному анодированию прочное защитное покрытие от коррозии. Кроме того, обычные анодированные покрытия менее прочны и износостойки, чем твердое анодирование. Таким образом, это делает их подходящими для деталей, которым требуется стойкость к окислению.

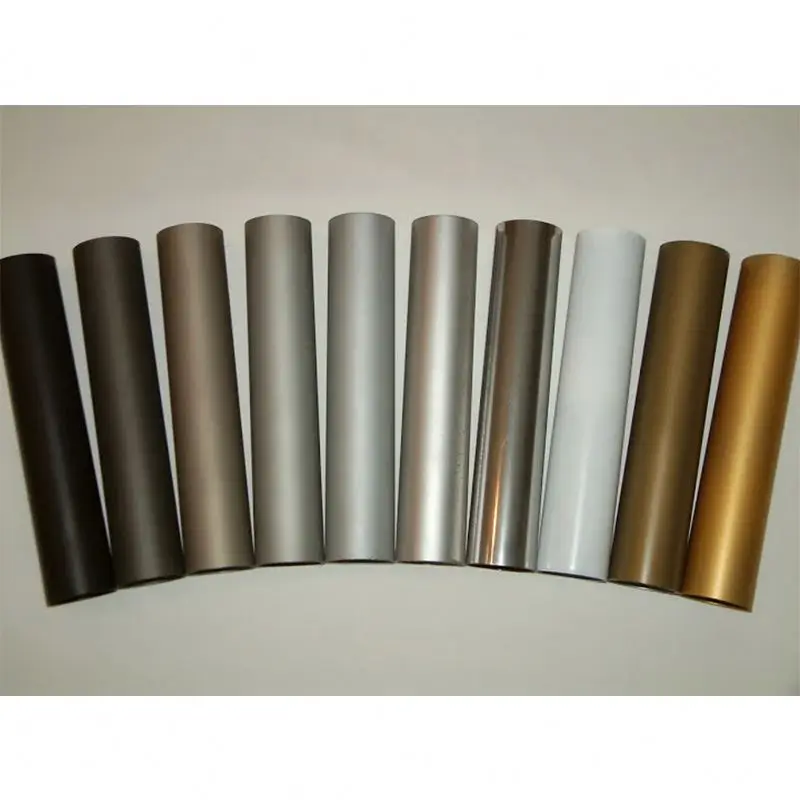

3. Внешний вид

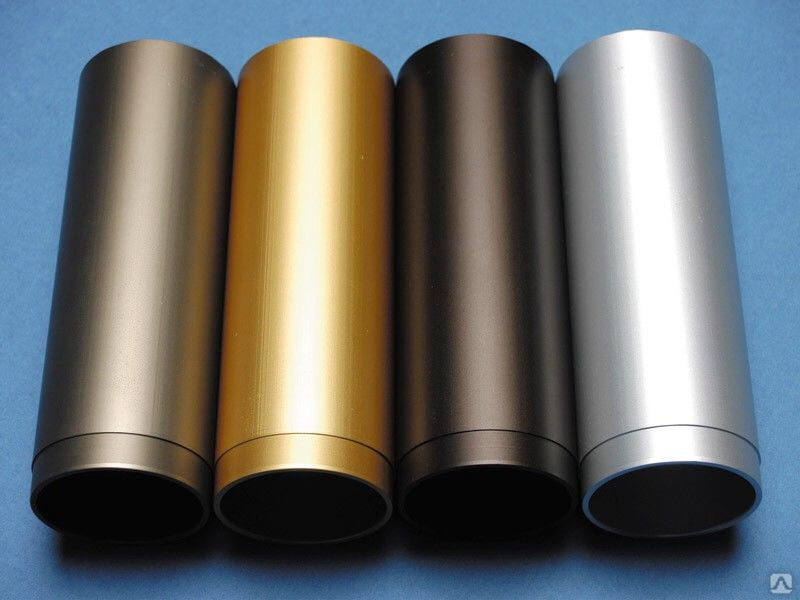

Вы обнаружите, что цвет алюминия после твердого анодирования зависит в основном от алюминиевых сплавов и толщины покрытия. Следовательно, существует два основных класса твердого анодирования в зависимости от внешнего вида. К ним относятся:

Класс 1 (неокрашенный) – Некоторые серии с твердым анодированием приобретают темно-серый или черный цвет, в то время как другие имеют более бронзово-серый цвет. Подразумевается, что этот класс неокрашенного покрытия обычно не является декоративным или равномерно окрашенным из-за его темного цвета.

Подразумевается, что этот класс неокрашенного покрытия обычно не является декоративным или равномерно окрашенным из-за его темного цвета.

Класс 2 (окрашенный) – в большинстве случаев для анодирования твердого покрытия используется черный краситель для придания привлекательного и ровного внешнего вида.

Тем не менее, вы можете покрасить обычное анодированное покрытие типа II практически в любой цвет. Таким образом, вы обнаружите, что этот тип анодированного алюминия легко окрашивается в подходящий внешний вид, что делает его более привлекательным.

4. Области применения

Из-за повышенной твердости и других улучшенных свойств поверхности твердого анодированного покрытия дизайнеры часто используют его для изделий или деталей, требующих ударопрочных и износостойких поверхностей. К ним относятся гидравлика, кухонная утварь, поршни и некоторые строительные материалы. С другой стороны, обычный анодированный алюминий широко применяется в автомобильных и архитектурных деталях.

Важность герметизации Твердое покрытие Анодирование

Герметизация анодированного алюминия остается важной. Кроме того, он помогает удалить поры, которые впитывают грязь, пятна, масло и жир. Присутствие этих веществ часто приводит к липкому характеру анодного покрытия. Следовательно, герметизация обеспечивает более прочное защитное покрытие.

Несмотря на это, существуют определенные факторы, которые необходимо учитывать при герметизации твердого анодированного покрытия. Таким образом, обратите внимание, что применение твердого анодированного алюминиевого компонента в основном определяет важность герметизации твердого анодированного покрытия.

Например, если вашей основной целью является нанесение твердого анодированного алюминия на детали, требующие сопротивления износу или истиранию, то лучше оставить твердое покрытие незапечатанным. Это связано с тем, что толстое твердое покрытие сохраняет долговечность и износостойкость, когда его не герметизируют. Между тем, если ваш жесткий анодированный алюминий применяется к деталям, которым требуется коррозионная стойкость или сочетание коррозионной стойкости и износостойкости, вы должны герметизировать твердое анодирование.

Между тем, если ваш жесткий анодированный алюминий применяется к деталям, которым требуется коррозионная стойкость или сочетание коррозионной стойкости и износостойкости, вы должны герметизировать твердое анодирование.

Для герметизации можно использовать деионизированную воду, дихромат натрия, политетрафторэтилен (ПТФЭ), ацетат никеля или комбинацию этих химикатов. Как правило, герметизация применяется к окрашенному твердому анодированному покрытию для предотвращения эрозии цвета.

Характеристики и особенности твердого анодирования

Твердое анодирование имеет определенные характеристики, подходящие для различных областей применения. Взгляните на некоторые характеристики и особенности твердого анодирования ниже:

1. Электрические свойства

Детали из твердого анодированного алюминия имеют отличное удельное электрическое сопротивление. Кроме того, анодные покрытия обладают превосходными электроизоляционными свойствами благодаря напряжению пробоя. Кроме того, удельное электрическое сопротивление типичной анодной пленки составляет от 1011 до 1015 Ом. Следовательно, полученное в результате твердого анодирования покрытие из оксида алюминия является более электронепроводящим, в зависимости от алюминиевого сплава.

Кроме того, удельное электрическое сопротивление типичной анодной пленки составляет от 1011 до 1015 Ом. Следовательно, полученное в результате твердого анодирования покрытие из оксида алюминия является более электронепроводящим, в зависимости от алюминиевого сплава.

2. Теплостойкость

Обычный стандартный анодированный алюминий обладает хорошими теплоизоляционными свойствами. Но тогда, анодированный алюминий с твердым покрытием имеет гораздо лучшую термостойкость. Таким образом, это делает его хорошо подходящим для деталей, где хорошее рассеивание тепла остается критически важным. Кроме того, твердое анодирование выдерживает кратковременное воздействие более высоких температур до 2000°C благодаря инертности покрытия.

3. Твердость и износостойкость

Твердость твердого анодированного покрытия зависит от выбранного алюминиевого сплава. Обычный анодированный алюминий с более мягким покрытием имеет твердость от 200 до 400 HV, поэтому подходит для декоративных целей. Между тем, типичное твердое анодированное покрытие имеет постоянную твердость примерно от 400 до 600 HV по всему сечению алюминиевой детали. Это делает твердые покрытия подходящими для технических применений.

Между тем, типичное твердое анодированное покрытие имеет постоянную твердость примерно от 400 до 600 HV по всему сечению алюминиевой детали. Это делает твердые покрытия подходящими для технических применений.

Кроме того, износостойкость компонентов из твердого анодированного алюминия сопоставима с износостойкостью компонентов из твердого хрома и быстрорежущей стали. Таким образом, твердые анодные покрытия в десять раз более износостойкие, чем обычные анодные пленки.

4. Коррозионная стойкость

Анодирование с твердым покрытием помогает создавать толстые слои твердых анодированных алюминиевых деталей, повышая их коррозионную стойкость. Более того, толщина твердого анодированного покрытия зависит от материала алюминия. Таким образом, чем толще твердая анодная пленка, тем лучше способность сопротивляться окислению.

5. Цвет

Компоненты из твердого анодированного алюминия имеют различные цвета в зависимости от алюминиевого компонента и толщины твердого покрытия. Таким образом, некоторый твердый анодированный материал может казаться темно-серым или бронзово-серым в неокрашенном виде. Кроме того, он также встречается в полностью черном цвете в окрашенном виде.

Таким образом, некоторый твердый анодированный материал может казаться темно-серым или бронзово-серым в неокрашенном виде. Кроме того, он также встречается в полностью черном цвете в окрашенном виде.

Стандартные спецификации для анодирования с твердым покрытием

Ниже приведены некоторые стандартные спецификации, регулирующие анодирование алюминия с твердым покрытием:

- MIL-A-8625, тип III

- AMS 2469

- ASTM B580, тип A

- ISO 10074

- MIL-A-63576 (уплотнение из ПТФЭ)

- AMS 2482 (уплотнение из ПТФЭ)

- Передовая технология обработки алюминиевых деталей длиной до восьми метров собственные электролиты

- HART-COAT ® соответствует стандарту ISO 10074

- Мы являемся лидером на рынке процессов твердого анодирования в Германии, и благодаря многим предприятиям в Европе и Китае у нас хорошие позиции, когда дело доходит до внедрения международных проектов

- Отсутствие дефектов материала, обработки или поверхности

- Отсутствие остатков масла

- Защитная упаковка для отдельных деталей

- Механическая обработка перед нанесением покрытия

- Нет посторонние частицы на поверхности заготовки

- Тщательно очищенные от заусенцев и, по возможности, закругленные края

- Необходимо учитывать торцевые расстояния

- Могут потребоваться выпускные отверстия

- Автомобильная промышленность

- Электротехника

- Машиностроение

- Медицинская техника

- Упаковочные машины

- Нагнетатель рециркуляции анода (ARB)

- Инжектор газообразного водорода (HGI)

- Анодный блок в качестве несущего модуля для ARB и HGI

- Модуль подачи водорода (HSM)

- Направляющие или коллекторы для распределения водорода наполнитель через сосуд высокого давления в штабель)

- Типичные рабочие условия для топливных элементов находятся в диапазоне температур от -40 °C до +120 °C с давлением до 20 бар

- Высокие требования к коррозионной стойкости и непроницаемости в этой области

- Процедуры испытаний на отдельные напряжения (изменение температуры, непроницаемость и коррозия) или наложенные напряжения (циклические комплексные напряжения), указанные OEM-производителями и поставщиками, успешно пройдены

- Типовой диапазон толщины слоя от 10 до 25 мкм (+/- 5) с типичной твердостью слоя > 450 HV 0,025

- Алюминий примерно на две трети легче стали

- Использование алюминиевых компонентов в автомобилях

- Экономия топлива и, следовательно, меньше выбросов загрязняющих веществ

- Повышение полезной нагрузки

- Увеличение запаса хода электромобилей

- Алюминий является хорошим теплопроводником (алюминий: 170–220 Вт/м·К, сталь: 47–58 Вт/м2). mK)

- Алюминий можно обрабатывать и формовать множеством способов

Нанесение закалочных покрытий

Твердое анодирование применяется в различных отраслях промышленности из-за долговечности, простоты обслуживания и эстетики твердого анодированного покрытия. Эти отрасли включают медицинскую, пищевую, военную, автомобильную, жилищную, электрическую, машиностроительную, нефтехимическую, авиационную, робототехнику и т. д.

д.

В частности, анодирование с твердым покрытием применяется к таким компонентам, как поршни, головки цилиндров, рычаги, нагревательные и изоляционные пластины, кулачковые диски, опорные ролики, хирургические инструменты, сопла, клапаны, шестерни, противовзрывные щитки и многое другое.

Заключение

Твердое анодирование остается сегодня одним из наиболее важных процессов отделки алюминия во многих производственных отраслях. Кроме того, твердое анодирование придает обработанной алюминиевой детали улучшенные свойства, сохраняя при этом многие преимущества, присущие алюминию.

Несмотря на то, что анодирование с твердым покрытием дает различные преимущества, этот процесс требует качественных производственных услуг для получения высококачественной продукции.

В WayKen мы предлагаем профессиональные услуги по анодированию твердого покрытия и анодированию алюминия по оптимальной цене. Благодаря нашим высококачественным процессам и передовому оборудованию мы гарантируем качество, точность и доступность деталей с покрытием. Пожалуйста, не стесняйтесь получить предложение сегодня для индивидуальной службы поддержки.

Пожалуйста, не стесняйтесь получить предложение сегодня для индивидуальной службы поддержки.

Как долго прослужит твердый анодированный алюминий?

Короче говоря, детали из твердого анодированного алюминия долговечны и прослужат вам всю жизнь. Однако компоненты из твердого анодированного алюминия, герметизированные PTFE (антипригарным покрытием), служат от трех до пяти лет, поскольку поверхность начинает изнашиваться. Следовательно, это говорит о необходимости периодической замены посуды с твердым анодированным покрытием, такой как кастрюли и сковороды.

Какие уплотнения можно использовать для алюминиевого твердого покрытия?

Можно использовать такие уплотнения, как дихромат натрия, политетрафторэтилен (ПТФЭ), ацетат никеля и фторид никеля. Несмотря на это, горячая сварка ацетатом никеля и холодная сварка фторидом никеля являются основными методами обработки для повышения коррозионной стойкости твердого покрытия алюминия.

Какая толщина покрытия для алюминиевого твердого покрытия?

Толщина покрытия твердоанодированного алюминия зависит от материала алюминия. Как правило, естественные оксидные слои на алюминиевых поверхностях имеют толщину от 2 до 3 нанометров. Тем не менее, анодирование алюминия с твердым покрытием может увеличить толщину покрытия до 120 микрон.

Процесс твердого анодирования и услуги по нанесению твердого покрытия

Слои полимерно-полимерного композита на основе оксида алюминия

что такое жесткое анодирование

твердое анодирование

области применения

новаторские отрасли

места и контакты

что такое твердое анодирование?

Твердое анодирование — это термин, используемый для описания функционального улучшения алюминиевых компонентов в качестве анода в специальных холодных электролитах. Этот процесс иногда также называют анодированием твердого покрытия. Твердое анодирование создает очень тонкие неметаллические конверсионные покрытия. Части основного материала полностью интегрируются с покрытием, что обеспечивает чрезвычайно высокую прочность сцепления анодных слоев. Обработка поверхности Aalberts предлагает два процесса твердого анодирования: CompCote ® и HART-COAT ® .

Части основного материала полностью интегрируются с покрытием, что обеспечивает чрезвычайно высокую прочность сцепления анодных слоев. Обработка поверхности Aalberts предлагает два процесса твердого анодирования: CompCote ® и HART-COAT ® .

твердое анодирование с CompCote®

CompCote ® представляет собой твердоанодированные композитные покрытия на основе оксида алюминия и полимера. Процесс нанесения покрытия запатентован, в частности, в Европе и США.

твердое анодирование с HART-COAT®

HART-COAT ® , одна из наших основных компетенций, заложила основу для твердого анодирования в Германии еще в начале 1960-х годов. Сегодня мы обслуживаем клиентов из всех ключевых отраслей. Каждый год более 500 миллионов компонентов обрабатываются с помощью наших надежных процессов твердого анодирования.

Преимущества, которые вы получаете при партнерстве с технологиями обработки поверхностей Aalberts:

CompCote®

как работает CompCote®

Когда материалы обработаны с помощью CompCote ® , основной материал превращается в твердые анодированные слои за счет анодного окисления и одновременного молекулярного связывания слоя оксида алюминия с полимерами. Этот процесс создает идеальную связь между покрытием и основным материалом. Благодаря содержанию молекулярного полимера CompCote ® создает мосты химической связи в сочетании со специально подобранными верхними покрытиями, так что здесь также создается превосходная прочность сцепления.

Этот процесс создает идеальную связь между покрытием и основным материалом. Благодаря содержанию молекулярного полимера CompCote ® создает мосты химической связи в сочетании со специально подобранными верхними покрытиями, так что здесь также создается превосходная прочность сцепления.

свойства CompCote®

Благодаря очень твердому оксиду алюминия технология обработки поверхности CompCote ® отличается высокой прочностью, зависящей от сплава и процесса. При испытании на стойкость к истиранию (испытание Taber Abraser) покрытие демонстрирует выдающуюся износостойкость. Часто оно имеет лучшие показатели, чем обычные анодированные покрытия. Покрытия CompCote ® обладают высокой коррозионной стойкостью. При испытании на удар с помощью стержня с надрезом они демонстрируют волокнистую структуру разрушения, в то время как обычные оксидные слои разрушаются хрупким образом, подобно стеклу.

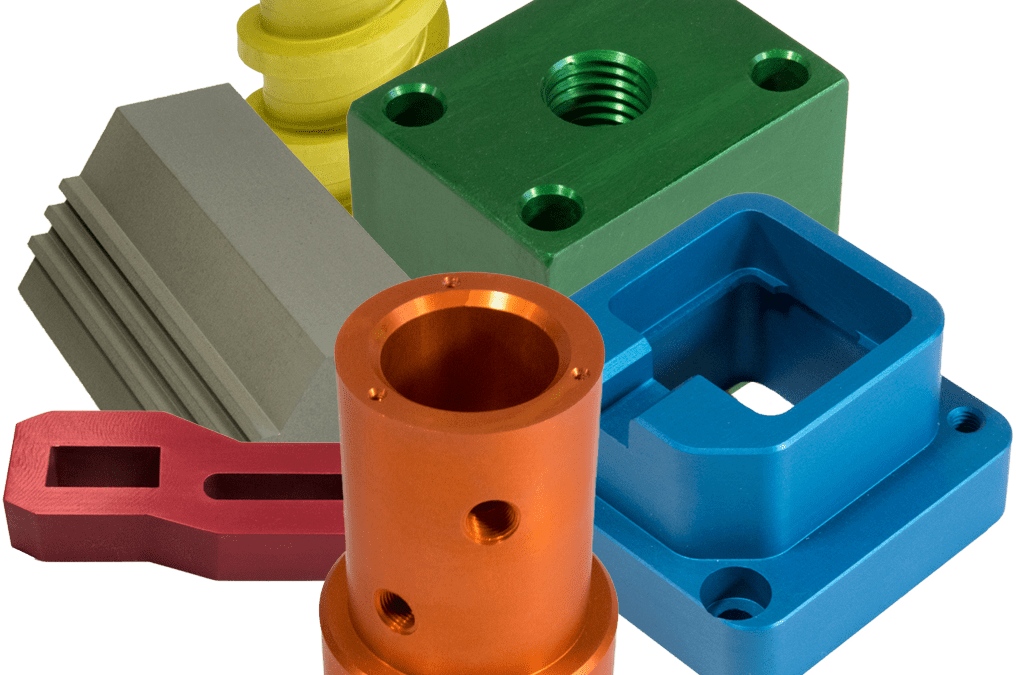

CompCote ® создает оптимизированную микроструктуру на поверхности: в фрикционных парах и тестах на трение слои композита демонстрируют превосходные свойства скольжения — так называемые «задиры» в результате плохой смазки могут быть исключены. Кроме того, покрытия CompCote ® легко окрашиваются. Наши стандартные цвета включают черный, титаново-серый, синий, красный, золотой и зеленый. Окрашенные поверхности более устойчивы к свету, чем окрашенные обычными анодированными покрытиями. КомпКот ® -H — это вариант, на который стоит обратить внимание, когда речь идет о специальных требованиях. Это покрытие еще более твердое и обеспечивает еще лучшую защиту от износа и коррозии.

Кроме того, покрытия CompCote ® легко окрашиваются. Наши стандартные цвета включают черный, титаново-серый, синий, красный, золотой и зеленый. Окрашенные поверхности более устойчивы к свету, чем окрашенные обычными анодированными покрытиями. КомпКот ® -H — это вариант, на который стоит обратить внимание, когда речь идет о специальных требованиях. Это покрытие еще более твердое и обеспечивает еще лучшую защиту от износа и коррозии.

Базовые материалы, подходящие для CompCote®

CompCote ® пригодны практически для всех алюминиевых сплавов.

HART-COAT®

как работает HART-COAT®

Твердое анодирование — это процесс покрытия поверхности для функционального улучшения алюминиевых материалов. С помощью электрического тока мы превращаем поверхность заготовки в твердый керамический слой оксида алюминия. Новый слой создается в виде правильных шестиугольных ячеек, которые, как соты, располагаются перпендикулярно поверхности заготовки. Такое столбчатое расположение создает особенно стабильную ячеистую структуру; каждая ячейка имеет поровой канал. В результате HART-COAT ® защищает детали от износа и коррозии. HART COAT ® , доступный в различных вариантах и подходящий для многих процессов последующей обработки, является очень универсальным типом покрытия.

Такое столбчатое расположение создает особенно стабильную ячеистую структуру; каждая ячейка имеет поровой канал. В результате HART-COAT ® защищает детали от износа и коррозии. HART COAT ® , доступный в различных вариантах и подходящий для многих процессов последующей обработки, является очень универсальным типом покрытия.

свойства HART-COAT®

В результате метаморфоза оксида алюминия покрытия HART-COAT ® являются чрезвычайно твердыми и износостойкими. В процессе твердого анодирования половина оксида врастает в основной материал, а другая половина вырастает из него. Это создает особенно прочную связь между покрытием и основным материалом. Похожий на керамику HART-COAT 9Слой 0230 ® является электроизоляционным. Обладает низкой теплопроводностью и высокой диэлектрической прочностью. С увеличением толщины покрытия диэлектрическая прочность увеличивается, но не пропорционально. При нанесении в качестве защитного слоя на нижние концы поршней двигателей он способен выдерживать экстремально высокие температуры в течение короткого времени. В зависимости от профиля требований могут быть реализованы специальные процессы последующей обработки для дальнейшего повышения износостойкости и коррозионной стойкости или характеристик скольжения.

В зависимости от профиля требований могут быть реализованы специальные процессы последующей обработки для дальнейшего повышения износостойкости и коррозионной стойкости или характеристик скольжения.

| Температура, °C | Теплопроводность, Вт/м·K | ||||||||||||||||||||||||||||||||||||||||||

| 25 | 20,9 | ||||||||||||||||||||||||||||||||||||||||||

| 100 | 19,2 |

| 150 | 18,5 |

| 200 | 18 |

основные материалы, пригодные для твердого анодирования, литые сплавы

7 литья под давлением почти все технически интересные алюминиевые сплавы могут получить отделку HART-COAT

® покрытия. По возможности, если вы решите заказать у нас покрытие своих компонентов, необходимо соблюдать следующие требования:

области применения материалов, покрытых CompCote®

Сочетание алюминия низкой плотности и CompCote ® открывает новые возможности, когда речь идет о технических и декоративных применениях с повышенными требованиями к качеству. CompCote ® не влияет на усталостную прочность основного материала при изгибе, что делает его особенно интересным для применения в авиационной отрасли.

CompCote ® не влияет на усталостную прочность основного материала при изгибе, что делает его особенно интересным для применения в авиационной отрасли.

Другие области применения, в которых CompCote® превосходит других:

Применение материалов с твердым покрытием

Благодаря хорошей износостойкости алюминий может заменить больше дорогая, износостойкая сталь или другие коррозионностойкие материалы.

Твердоанодированный алюминий используется для предотвращения контактной коррозии, улучшения свойств скольжения и повышения электрической или тепловой изоляции.

Плотность алюминиевых сплавов равна одной трети плотности обычных материалов из железа и цветных металлов. При переходе со стали или латуни на алюминий можно значительно снизить силы инерции быстровращающихся деталей машин. Это приводит к новым конструктивным возможностям и экономии энергии. HART-COAT ® создает необходимую поверхностную прочность.

Это приводит к новым конструктивным возможностям и экономии энергии. HART-COAT ® создает необходимую поверхностную прочность.

Примеры компонентов, на которые можно нанести покрытие HART-COAT®:

| Распорки | Опорные ролики | ||||||||||||||||||||

| Железные днища | Вкладыши подшипников | ||||||||||||||||||||

| Демпфирующие камеры | Направляющие ролики | ||||||||||||||||||||

| Форсунки | Крепление пластины | ||||||||||||||||||||

| Направляющие цилиндры | Кулачковые диски | ||||||||||||||||||||

| Корпуса | Пневматические и гидравлические цилиндры | ||||||||||||||||||||

| Держатели и приспособления | Ролики | ||||||||||||||||||||

| Рычаги | Катушки | ||||||||||||||||||||

| Нагревательные плиты |

| Клапаны | |

| Части камеры | Колеса компрессора |

| Коромысел | Зубчатые колеса и рейки |

| Зажимные устройства | Центрифуги |

| Поршни | Головки цилиндров |

| Детали сцепления | Гильзы цилиндров |

HART-COAT®0-GLATT — особо гладкий и износостойкий

6

GLATT (HC-GL) – это вариант процесса HART-COAT®, позволяющий получить очень гладкие и износостойкие покрытия на алюминиевых материалах. Покрытия HC-GL формируются анодным оксидированием в охлаждаемом кислом электролите специального состава. Мы предлагаем этот процесс на наших предприятиях в Керпене, Вайтерштадте, Кирххайме, а также в Геппингене-Форальбе.

Покрытия HC-GL формируются анодным оксидированием в охлаждаемом кислом электролите специального состава. Мы предлагаем этот процесс на наших предприятиях в Керпене, Вайтерштадте, Кирххайме, а также в Геппингене-Форальбе.

| Температура, °C | Теплопроводность, Вт/м·K |

| 25 | 33,0 |

| 100 | 30,3 |

| 150 | 28,9 |

| 200 | 27,2 |

9005-3hAT-3

7 036

Наш HART-COAT-h3® (HC-h3®) твердое анодное покрытие, специально разработанное для применения в водородных технологиях.

Анодный слой особенно подходит для некоторых алюминиевых компонентов в водородном тракте топливных элементов. Благодаря плотной и однородной структуре слоя, а также незначительному увеличению шероховатости в процессе анодирования достигается высокая общая коррозионная стойкость. Это более высокое сопротивление приводит к более длительному сроку службы электрически непроводящего анодного слоя, что также повышает устойчивость к щелевой коррозии или коррозии под поверхностью на уплотнительных поверхностях. Все еще неповрежденный слой оксида алюминия поддерживает непрерывный барьерный эффект против водорода, что является еще одним преимуществом использования HC-h3® вместо классических (твердых) анодных слоев.

Все еще неповрежденный слой оксида алюминия поддерживает непрерывный барьерный эффект против водорода, что является еще одним преимуществом использования HC-h3® вместо классических (твердых) анодных слоев.

Описанные свойства делают HC-h3® предпочтительным выбором для анодных слоев, например. следующие компоненты:

основные особенности процесса:

загрузок

отрасли, которые мы обслуживаем

часто задаваемые вопросы

МОЖЕТ ЛИ АНОДИРОВАННЫЙ АЛЮМИНИЙ ЗАМЕНИТЬ СТАЛЬ?

Да, при условии, что алюминиевый сплав имеет правильные механические свойства.

Механические свойства алюминиевого компонента (например, прочность на растяжение) должны соответствовать соответствующему применению.

По сравнению со сталью алюминий имеет следующие преимущества:

ПОЧЕМУ КОМПОНЕНТЫ ДОЛЖНЫ БЫТЬ БЕЗ МАСЛА И ОСТАТОК ПЕРЕД ТВЕРДЫМ АНОДИРОВАНИЕМ?

Обычно масло и остатки ухудшают качество покрытия. Они могут иметь изолирующий эффект, препятствующий образованию слоя. Поскольку твердые анодированные покрытия являются конверсионными покрытиями, их остатки впоследствии могут быть видны на поверхности. Когда масло или другие остатки удаляются в процессе нанесения покрытия, ванна для анодирования загрязняется. Масло и остатки внутри ванны могут снова прилипнуть к компонентам, когда они вынимаются из ванны.

Когда масло или другие остатки удаляются в процессе нанесения покрытия, ванна для анодирования загрязняется. Масло и остатки внутри ванны могут снова прилипнуть к компонентам, когда они вынимаются из ванны.

КАКОВЫ ПРЕИМУЩЕСТВА ТВЕРДОГО АНОДИРОВАНИЯ?

Твердое анодирование улучшает износостойкость и коррозионную стойкость алюминиевых компонентов. Твердоанодированные покрытия являются тепловыми и электрическими изоляторами. Поскольку они являются электроизоляционными, их можно использовать для электрической изоляции. Компоненты, обработанные твердым анодированием, могут временно подвергаться высоким термическим нагрузкам. Поскольку высокие температуры достигают основного материала равномерно и только с задержкой, они не повреждают компоненты. Твердое анодирование — это метод отделки, который следует использовать, когда речь идет о алюминиевых компонентах для массового применения.

СУЩЕСТВУЮТ ЛИ ОГРАНИЧЕНИЯ ПО ВЕСУ ЗАГОТОВОК, ПОДЛЕЖАЩИХ ПОКРЫТИЮ?

Максимальный вес зависит от возможностей окрасочной установки. Поскольку алюминий имеет низкую плотность, необходимо учитывать не вес, а размеры компонента.

Поскольку алюминий имеет низкую плотность, необходимо учитывать не вес, а размеры компонента.

ЧТО ОСОБЕННОГО В ЭТИХ ПОКРЫТИЯХ?

Эти покрытия являются так называемыми конверсионными покрытиями. Части основного материала полностью интегрируются с покрытием, что обеспечивает чрезвычайно высокую прочность сцепления анодных слоев.

местоположения процессов

прочие процессы

обработка поверхности

обработка поверхности

Ханчжоу

Китай

30.274084120.15507 ханчжоу@aalberts-st.cn

+86 (571) 5757 9777

показать местоположение

показать все местоположения

условия и положения

заявление о защите данных

юридическое уведомление

сертификаты

Подписывайтесь на нас

условия и положения

заявление о защите данных

юридическое уведомление

сертификаты

Weitere Infos zu unseren Verfahren

Унсере Верфарен

термическая обработка

бедра | пайка | добавка

полимерное покрытие

катушка к катушке

обработка поверхности

Wir bieten weltweit alle Arten von Wärmebehandlungsprozessen an. Unsere Anlagen sind logistisch eng miteinander verknüpft, поэтому dass Ihnen alle Verfahren zur Verfügung stehen. Erfahren Sie mehr zu unseren Wärmebehandlungsverfahren.

Unsere Anlagen sind logistisch eng miteinander verknüpft, поэтому dass Ihnen alle Verfahren zur Verfügung stehen. Erfahren Sie mehr zu unseren Wärmebehandlungsverfahren.

Мехр эрфарен

Контакт

Heiß-Isostatisches Pressen (HIP) dient der Beseitigung von Porosität. Sie benötigen bei Lötverbindungen eine hohe mechanische Haltbarkeit und Unempfindlichkeit bei hohen Temperaturen? Wir bei Aalberts поверхностные технологии bieten die Lösung durch Hartlöten (пайка).

Мехр эрфарен

Контакт

Polymerbeschichtungen können auf viele Grundmaterialien aufgebracht werden und bieten lang anhaltenden Schutz. Sie sind mechanisch besonders gut mit dem Untergrund verankert und bieten verbesserte Gleiteigenschaften und/oder hohe Verschleißfestigkeit.

Мехр эрфарен

Контакт

Mit 40 Jahren Erfahrung in der kontinuierlichen Veredelung von reel to reel können Sie sich auf Aalberts поверхностные технологии verlassen, гм инновационные Lösungen zu finden. Unser Service umfasst Trommelgalvanik, непрерывная селективная гальваника и Gestellgalvanik.

Unser Service umfasst Trommelgalvanik, непрерывная селективная гальваника и Gestellgalvanik.

Мехр эрфарен

Контакт

Fast alle metallischen Grundwerkstoffe können mit unseren selbstentwickelten und patchierten Verfahren durch Oberflächenbeschichtungen in ihren Eigenschaften optimiert werden, egal ob sie besonders hart, glatt, verschleißfest oder korrosionsbeständig sein sollen.

Мехр эрфарен

Контакт

прочитать все о наших процессах

Откройте для себя наши услуги

термическая обработка

бедра | пайка | добавка

полимерное покрытие

катушка к катушке

обработка поверхности

Мы предлагаем все виды термообработки. Наши объекты тесно взаимосвязаны с точки зрения логистики, а это значит, что все процессы доступны для вас. Для просмотра полного списка и описания технологий термообработки нажмите на кнопку.

узнать больше

поговорите с нашими экспертами

Горячее изостатическое прессование (ГИП) используется для устранения пористости. Вам нужна высокая механическая прочность и нечувствительность к высоким температурам для паяных соединений? Мы в Aalberts Surface Technologies предлагаем решение с помощью пайки.

узнать больше

поговорите с нашими экспертами

Полимерные покрытия могут наноситься на широкий спектр основных материалов и обеспечивают длительную защиту. Они особенно хорошо механически крепятся к основанию. Дополнительные улучшающие слои позволяют сочетать антипригарные покрытия с улучшенными свойствами скольжения и/или высокой износостойкостью.

узнать больше

поговорите с нашими экспертами

Обладая 40-летним опытом непрерывной отделки рулонов, вы можете положиться на технологии поверхности Aalberts, чтобы найти инновационные решения, которые другие компании могут назвать невозможными. Наши услуги включают в себя покрытие бочек, непрерывное селективное покрытие и покрытие стеллажей.

В то же время, из-за двойственности химических свойств (Al2O3), т.е. он является основным оксидом в кислом растворе и кислотным оксидом в щелочном растворе. Несомненно, в растворе серной кислоты растворяется оксидная пленка, и только когда скорость образования оксидной пленки превышает скорость ее растворения, оксидная пленка может уплотняться, а когда скорость растворения равна скорости образования, оксидная пленка больше не уплотняется. Когда скорость окисления чрезмерно превышает скорость растворения, поверхность деталей из алюминия и алюминиевых сплавов склонна к образованию оксидной пленки с порошком.

В то же время, из-за двойственности химических свойств (Al2O3), т.е. он является основным оксидом в кислом растворе и кислотным оксидом в щелочном растворе. Несомненно, в растворе серной кислоты растворяется оксидная пленка, и только когда скорость образования оксидной пленки превышает скорость ее растворения, оксидная пленка может уплотняться, а когда скорость растворения равна скорости образования, оксидная пленка больше не уплотняется. Когда скорость окисления чрезмерно превышает скорость растворения, поверхность деталей из алюминия и алюминиевых сплавов склонна к образованию оксидной пленки с порошком.