Арболитовые блоки — недостатки, характеристики, размеры, состав

Арболит в большинстве источников описывается как материал с замечательными свойствами. Рекламные статьи превозносят арболитовые блоки, о недостатках материала скромно умалчивают. Но чудес не бывает, есть и минусы. Чтобы максимально использовать положительные качества и нейтрализовать отрицательные, стоит досконально разобраться в свойствах арболита, его характеристиках и особенностях применения.

Состав:

- Состав и производство арболитовых блоков

- Плотность арболита

- Прочность арболитовых блоков

- Теплопроводность арболита

- Поглощение влаги

- Морозостойкость

- Усадка материала

- Огнестойкость арболитовых блоков

- Звукоизоляция

- Паропроницаемость

- Недостатки арболитовых блоков

- Преимущества арболитовых блоков

Состав и производство арболитовых блоков

Мы начинаем наш материал с состава и производственного процесса. Дело в том, что от качества выполнения тех или иных процессов зависит наличие или отсутствие тех или иных дефектов материала. И это очень важно. Арболит позиционируется как одна из разновидностей крупнозернистых легких бетонов. В качестве наполнителя используется древесная стружка. Древесная щепа скрепляется в монолитную конструкцию цементным тестом.

Дело в том, что от качества выполнения тех или иных процессов зависит наличие или отсутствие тех или иных дефектов материала. И это очень важно. Арболит позиционируется как одна из разновидностей крупнозернистых легких бетонов. В качестве наполнителя используется древесная стружка. Древесная щепа скрепляется в монолитную конструкцию цементным тестом.

Материал используется в строительстве несколькими способами:

- блоки каменные крупноформатные;

- пустотелых блоков;

- плиты теплоизоляционные;

- смеси для заливки ограждающих конструкций на месте.

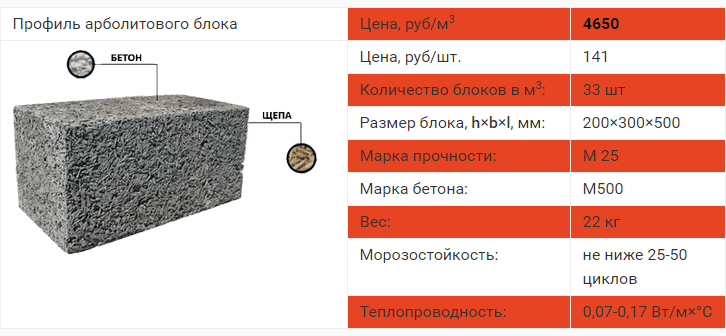

Кладочные блоки нашли самое широкое применение и под термином «арболит» понимается, прежде всего, именно они. Самый распространенный размер арболитовых блоков – 500×300×200 мм. Но в последнее время производители стали расширять свои продуктовые линейки и предлагать арболит других размеров.

Технология изготовления блоков относительно проста, но, как и везде, есть свои тонкости. Качество будущей продукции зависит от соблюдения нескольких важных производственных вопросов. Если производитель использует термин «арболит» в наименовании своей продукции, он должен соблюдать требования нормативной документации на такую продукцию, это:

Качество будущей продукции зависит от соблюдения нескольких важных производственных вопросов. Если производитель использует термин «арболит» в наименовании своей продукции, он должен соблюдать требования нормативной документации на такую продукцию, это:

- 1. ГОСТ 19222-84 «Арболит и изделия из него. Общие технические условия».

- 2. СН 549-82 «Инструкция по проектированию, изготовлению и эксплуатации конструкций и изделий из арболита».

Состав арболитовых блоков

Для изготовления арболитовых блоков применяют:

- Щепа древесная;

- Химические добавки;

- Вода;

- Цемент.

№1. Щепа древесная. Окончательная прочность сильно зависит от размера стружки. Чтобы получить именно арболит, свойства которого строго нормированы, для производства следует использовать щепу. Его размеры регламентированы. ГОСТ рекомендует максимальный размер частиц 40×10×5 мм (длина/ширина/толщина).

Лучшая производительность для блоков с размерами стружки из интервалов:

- длина — до 25 мм;

- ширина — 5..10 мм;

- толщина — 3..5 мм.

Опилки, стружка, тиры, костер, солома и все остальное, что пытаются смешать с цементом для производства арболита, для его изготовления не годится. Только чистая щепа без коры, листьев, почвы и других нежелательных примесей. Считается, что добавление до 10 % коры или 5 % листвы не оказывает серьезного влияния на характеристики арболита. Но лучше, когда эти примеси отсутствуют.

Часто производство арболитовых блоков организуют на лесопильных и других деревообрабатывающих предприятиях. Для них арболит не является профильным бизнесом. В итоге недобросовестные производители, чтобы повысить рентабельность производства, добавляют, помимо самих чипов, то, что есть в наличии. Отсюда и непредсказуемое качество продуктов.

На специализированных предприятиях устанавливаются производительные валковые дробилки, откалиброванные на нужный размер щепы.

Для конечного потребителя порода древесины, из которой производится сырье, не имеет большого значения, но технологи должны это учитывать для правильной дозировки минерализаторов и выбора степени уплотнения. Так, щепа из лиственницы требует двойного количества добавок по сравнению с другими хвойными породами. Чаще других для производства щепы используют сосну, ель, реже лиственные породы.

№2. Химические добавки. Древесный наполнитель содержит сахара, препятствующие прилипанию цементного теста к поверхности древесных частиц.

Для решения этой проблемы используются 2 основные стратегии:

- 1. Сушка древесного сырья перед использованием в производстве в течение нескольких месяцев.

- 2. Минерализация поверхности щепы в растворе химических компонентов.

Наилучшие результаты достигаются при комплексном подходе к решению задачи. Снижение сахаристости и минерализации сырья позволяет решить и другие важные задачи:

- повышение биологической стойкости материала;

- снижение водопроницаемости при эксплуатации готового изделия.

Для решения всех этих задач в производстве арболита могут быть использованы следующие компоненты: хлористый кальций (ГОСТ 450–77), жидкое стекло (ГОСТ 13078–67), силикатный блок (ГОСТ 13079–67), сульфат алюминия ( ГОСТ 5155–74), известь (ГОСТ 9179–77).

№3. Вода. Арболитовые блоки, характеристики которых соответствуют заданным, можно получить, выполняя определенный порядок технологических операций. Воду с добавлением минерализаторов готовят заранее. Расход компонентов берется в следующих соотношениях:

| Добавка | CaCl 2 | Al2 (SO 4 ) 3 | Al 2 (SO 4 ) 3 + Ca (OH) 2 |

|---|---|---|---|

| Расход на 1м3 арболита, кг | 12 | 12 | 8+4 |

Стружка засыпается в смеситель принудительного действия. Обычные гравитационные бетоносмесители не обеспечивают достаточной гомогенизации. Вода с растворенным минерализатором смешивается и равномерно распределяется по поверхности щепы. Смешивание происходит в течение 20 секунд. На следующем этапе добавляется цемент. Смешивание с цементом длится 3 минуты.

Вода с растворенным минерализатором смешивается и равномерно распределяется по поверхности щепы. Смешивание происходит в течение 20 секунд. На следующем этапе добавляется цемент. Смешивание с цементом длится 3 минуты.

№4. Цемент. Достаточная прочность материала для использования в строительстве достигается только при использовании цемента марки не ниже 400. Цемент имеет свойство быстро терять марку при хранении. Даже на заводе-изготовителе цемент часто не соответствует заявленным характеристикам. Поэтому лучше, когда арболитовые блоки, технические характеристики которых должны соответствовать требованиям, предъявляемым к конструкционным материалам, изготавливаются из 500-го цемента.

Формование блоков

Формование должно быть завершено в течение следующих 15 минут после смешивания. В зависимости от степени механизации последующих процессов различают следующие способы формования:

- ручное формование без вибрации;

- ручная формовка с вибрацией;

- на вибрационной машине;

- на вибрационной машине с грузом.

Производство

Изготовление

Механизация процессов позволяет получать более качественные и стабильные по параметрам арболитовые блоки. При этом размеры, геометрия и плотность сохраняются от изделия к изделию.

Выдерживание изделия в опалубке применяют в кустарном производстве, когда снятию опалубки сразу после формовки препятствует слишком жидкая консистенция раствора. Как правило, плесень удаляется без вскрытия.

Необработанные блоки остаются на съемном нижнем поддоне или прямо на полу цеха.

Арболитовые блоки, состав которых одинаков, могут получать разные характеристики в зависимости от способа и степени уплотнения. Основной целью прессования смеси в форму является не увеличение ее плотности. Основная задача – создание структуры равномерно распределенной по объему щепы из произвольно ориентированного, полностью покрытого цементным тестом.

Вибрация при уплотнении очень дозированная. Чрезмерные вибрации вызывают оседание цементного теста на дно формы. Важно сохранить его равномерное распределение по объему при полном покрытии зерен наполнителя. Даже в арболите высокой плотности древесная стружка не всплывает в растворе цемента с водой. Цементное тесто работает как клей, покрывающий зерна наполнителя. Меняется только концентрация щепы в объеме и толщина покрывающего ее цементного камня.

Важно сохранить его равномерное распределение по объему при полном покрытии зерен наполнителя. Даже в арболите высокой плотности древесная стружка не всплывает в растворе цемента с водой. Цементное тесто работает как клей, покрывающий зерна наполнителя. Меняется только концентрация щепы в объеме и толщина покрывающего ее цементного камня.

Блоки герметизируются при значениях, достаточных для взаимной переориентации зерен наполнителя и увеличения площади их контакта. Сжатия и деформации самих чипов не происходит. Это обеспечивает сохранение размера блока после снятия уплотняющего усилия.

Необходимость точного дозирования всех компонентов и соблюдение технологии

Точность дозировки компонентов регламентируется ГОСТ. Допуски не могут превышать нескольких процентов. В условиях недостатка воды гидратации всего объема цемента не происходит. Его превышение нежелательно по нескольким причинам:

- Превышение водоцементного отношения снижает прочность.

- Избыточная пластичность препятствует извлечению влажного блока из формы сразу после формования.

- Увеличено время хранения блока на поддоне до начальной установки.

Концентрация минерализаторов для щепы, идущей в арболит, важна для прочности и долговечности материала. Дозировки компонентов, приведенные в нормативах, рассчитаны для определенного калибра заполнителя и его влажности на уровне 25 %. Оптимальная дозировка подбирается опытным путем на основе испытаний готовых образцов.

Для процесса гидратации важна температура водного раствора с минерализаторами. Она не должна быть меньше 15°С. Для установления необходимой температуры в холодное время года воду подогревают или держат в отапливаемом помещении. Химический подогрев воды возможен и при использовании в качестве минерализатора CaCl2.

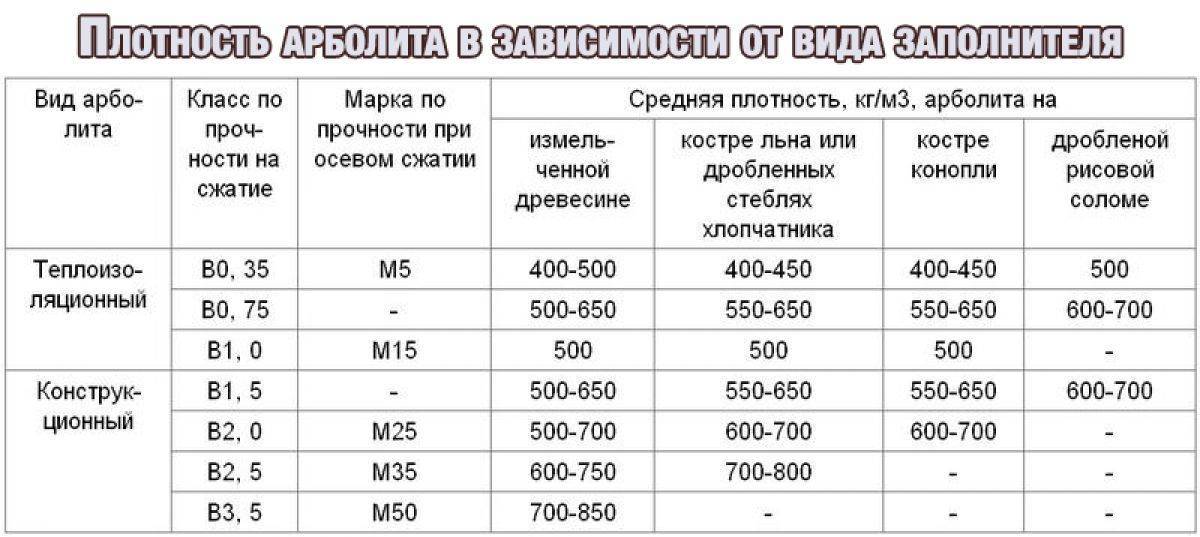

Плотность арболита

По назначению материал условно делится на 2 вида:

- теплоизоляционные;

- конструкционный.

Определяющим фактором является плотность продукта. Считается, что блоки плотностью до 500 кг/м 3 не подходят для использования в составе несущих конструкций. Но их можно использовать для теплоизоляции при возведении наружных стен в зданиях, где нагрузку от кровли или перекрытий воспринимают колонны или другие элементы.

Типичными значениями для конструкционных блоков являются значения плотности от 550 до 700 кг/м3. Но можно купить изделия плотностью до 850 кг/м3. Слишком высокие значения говорят о хорошей несущей способности элементов, но уступают более легким по теплоизоляционным качествам. Плотность материала измеряется при неизменной массе, когда агрегат перестает терять влагу.

Стены из литого арболита могут иметь плотность около 300 кг/м3, но по несущей способности не уступают стенам из камня плотностью 550 кг/м3.

Прочность арболитовых блоков

Несущая способность блоков характеризуется их прочностью на сжатие. По результатам испытаний изделиям может быть присвоена марка и класс по прочности на сжатие. Как правило, они связаны с плотностью материалов.

По результатам испытаний изделиям может быть присвоена марка и класс по прочности на сжатие. Как правило, они связаны с плотностью материалов.

| Плотность, кг/м3 | Марка | Класс |

|---|---|---|

| 400 — 500 | М 5 | В 0,35 |

| 450 — 500 | М 10 | В 0,75 |

| 500 | М 15 | В версии 1.0 |

| 500 — 650 | — | В 1,5 |

| 500 — 700 | М 25 | В версии 2.0 |

| 600 — 750 | М 35 | В 2,5 |

| 700 — 850 | М 50 | В 3,5 |

Как и в случае с изделиями из тяжелого бетона, марка является средним значением по результатам испытаний партии образцов. Класс характеризует гарантированную прочность, 95% образцов должны соответствовать классу.

Для реальных испытаний с хорошей выборкой связь между маркой и классом через коэффициенты пересчета неверна. В этом случае разрыв между маркой и классом может говорить о культуре производства на предприятии. Чем меньше разрыв, тем выше организация производства. В отечественной практике изготовление арболитовых блоков учитывается с помощью коэффициентов вариации. Для продукции 1-й категории качества допускается значение 18%, для высшей — 15%.

В каменной кладке небольшие размеры изделий делают понятие классности бессмысленным. При покупке крупных кладочных камней, представляющих собой арболитовые блоки, стоит отдавать предпочтение изделиям с присвоенным классом.

Для возведения несущих стен одноэтажных зданий высотой до 3 м допускается применять блоки класса В 1,0. Для более высоких стен нужны элементы класса В 1,5. Для 2 – 3-х этажных домов используют блоки классов Б 2,0 и В 2,5.

Прочность на сжатие арболита типична для ячеистого бетона. Важным отличием является прочность блоков на изгиб, которая составляет от 0,7 до 1,0 МПа. Модуль упругости элементов может достигать до 2300 МПа. Такие показатели делают арболит особенным среди ячеистых бетонов. Если для пенобетона и газобетона велика вероятность образования трещин, то для арболита эта проблема не стоит.

Модуль упругости элементов может достигать до 2300 МПа. Такие показатели делают арболит особенным среди ячеистых бетонов. Если для пенобетона и газобетона велика вероятность образования трещин, то для арболита эта проблема не стоит.

Теплопроводность арболита

Теплопроводность арболита является одним из основных параметров.

Растет с увеличением плотности в следующей последовательности:

Рекомендуемая ГОСТом толщина ограждающих конструкций из арболита в умеренных широтах составляет 38 см. Но стены такой толщины возводят редко. На практике для стен жилых домов блоки 500×300×200 мм кладут плашмя в ряд. Вкупе с внутренней и внешней отделкой этого достаточно для поддержания комфортной температуры в помещениях без проблем с образованием конденсата.

Дополнительную теплоизоляцию часто проводят с помощью теплых штукатурных систем толщиной 1,5-2 см с добавлением перлита. Для неотапливаемых или периодически отапливаемых помещений (бань) часто применяют укладку блоков на ребро.

Влагопоглощение арболита

В характеристиках арболита указана величина водопоглощения до 85% для теплоизоляционных блоков и до 75% для конструкционных. Эти значения нужно понимать. Блочная конструкция состоит из разрозненных древесных щепок, склеенных между собой цементным камнем. Они ориентированы относительно друг друга хаотично.

Вода, вылитая на поверхность блока, свободно проходит через него. Естественно, при погружении вода способна вытеснить большое количество воздуха, содержащегося внутри агрегата. Если блок вытащить из воды, вода вытекает и цементный камень быстро высыхает.

Арболитовые блоки, находящиеся в естественной среде, например, в стене дома, фактически не накапливают влагу из окружающего воздуха. Это связано с очень низкой сорбционной влажностью материала, так как минерализованная щепа и цемент являются негигроскопичными и слабо смачиваемыми материалами. Именно этим и вызвана популярность использования материала для строительства бань.

Если полить водой недостроенную стену из арболита снаружи, есть шанс увидеть ее внутри. Поэтому материал не используется без фасадной отделки. Для арболита рекомендуется отделка штукатурными растворами или установка навесных фасадных систем.

Морозостойкость

Постепенное разрушение продуктов при замораживании и оттаивании происходит в результате расширения замерзающей воды в пустотах. Чем больше в них воды, тем меньше циклов заморозки-оттаивания способен выдержать материал без разрушения.

Низкое сорбционное влагопоглощение придает арболиту хорошую морозостойкость. Минимальное значение F25 и достигает F50. Защита арболита от прямого воздействия влаги, повышает реальную морозостойкость материала в конструкции. Кроме того, есть реальные примеры эксплуатации зданий из арболита в течение 7-10 лет без повреждения стен. Причем речь идет о стенах, которые не защищены от воздействия внешних факторов окружающей среды.

Усадка материала

Считается, что арболит совершенно не склонен к усадке. Но небольшие усадочные процессы в первые месяцы все же присутствуют. В основном они останавливаются еще на этапе созревания блока в производстве. Некритическое уменьшение размеров блоков (на 0,4 — 0,8%) возможно после укладки блоков в конструкцию.

Но небольшие усадочные процессы в первые месяцы все же присутствуют. В основном они останавливаются еще на этапе созревания блока в производстве. Некритическое уменьшение размеров блоков (на 0,4 — 0,8%) возможно после укладки блоков в конструкцию.

Некоторое уменьшение высоты блоков может происходить под весом вышележащих элементов, перекрытий и кровельных конструкций. Во избежание проблем с отделкой не рекомендуется выполнять оштукатуривание в первые 4 месяца после завершения основного комплекса работ.

Огнестойкость арболитовых блоков

По огнестойкости арболитовые блоки имеют следующие параметры:

- группа горючести — Г1, т.е. это слабогорючий материал;

- группа горючести — В1, материал не распространяющий горение;

- дымообразующая способность — Д1, малодымящий материал.

Звукоизоляция

По звукопоглощению арболитовые блоки превосходят такие материалы, как кирпич и дерево. Коэффициент звукопоглощения арболитовых блоков составляет 0,17 – 0,6 в акустическом диапазоне от 135 до 2000 Гц.

Паропроницаемость

Арболит – дышащий материал; его паропроницаемость до 35%. Именно поэтому в домах, построенных из этого материала, нет сырости, а микроклимат комфортный как в холодное, так и в теплое время года.

Недостатки арболитовых блоков

Каким бы хорошим ни был арболит, недостатки материала все же стоит знать и учитывать.

Несколько сомнительных моментов способны поколебать решимость строителя:

— 1. Изобилие на рынке блоков «гаражного» качества.

Их прочность, сопротивление теплопередаче неизвестны даже производителю. Есть трудности с приобретением заводского арболита в регионах. Выше мы писали о самых важных моментах в производстве арболитовых блоков. Как вы понимаете, выполнение некоторых задач в кустарных условиях просто невозможно.

— 2. Недостаточная точность геометрии.

По точности геометрии арболитовые блоки уступают другим легкобетонным кладочным камням (пенобетон, газобетон). Особенно это актуально для производств с большой долей ручного труда. Отклонения в размерах и взаимном расположении поверхностей вызывают необходимость увеличения толщины швов до 10 — 15 мм. А это влечет за собой промерзание кладки по швам, перерасход средств и снижение скорости кладочных работ.

Особенно это актуально для производств с большой долей ручного труда. Отклонения в размерах и взаимном расположении поверхностей вызывают необходимость увеличения толщины швов до 10 — 15 мм. А это влечет за собой промерзание кладки по швам, перерасход средств и снижение скорости кладочных работ.

Производители рекомендуют использовать для кладки теплые растворы перлита, но их приготовление обходится дороже. В последнее время для улучшения геометрии блоков начинают применять фрезерование поверхностей.

— 3. Необходимость защиты от прямого воздействия влаги.

Теоретически незащищенная кладка может быть проницаема для больших напоров ветра, но реального подтверждения этому явлению получено не было. Нанесение штукатурных покрытий на поверхность решает проблемы с водопроницаемостью.

— 4. Высокая стоимость арболитовых блоков.

Это связано с недостаточной автоматизацией производственных процессов, степенью развития технологии и скромными объемами производства. В результате себестоимость пенобетона и газобетонных блоков ниже в 1,5 раза.

В результате себестоимость пенобетона и газобетонных блоков ниже в 1,5 раза.

— 5. Наличие ограничений в выборе отделочных материалов.

Для правильной эксплуатации важно сочетать с арболитовой кладкой только «дышащие» отделки.

Преимущества арболитовых блоков

Тех, кто решил строить по арболитовой технологии, должны вдохновить ее многочисленные преимущества:

+ 1. Экологичность материала.

Даже его минерализаторы не выделяют в атмосферу вредных веществ.

+ 2. Самая высокая паропроницаемость.

+ 3. Легкость материала.

Легкость материала и его эластичность не требуют мощного и жесткого основания. Дополнительным бонусом является сейсмостойкость.

+ 4. Простота обработки.

+ 5. Легкое крепление.

В арболит можно вбивать гвозди и вкручивать в него шурупы, как в дерево.

+ 6. Низкая теплопроводность.

Отличное сопротивление теплопередаче при достаточной прочности для малоэтажного строительства позволяет обойтись без дополнительного утепления и получить однослойную конструкцию стены.

+ 7. Низкая звукопроницаемость.

+ 8. Отказ от армирования.

Возможность отказаться от армирования кладки и устройства монолитных поясов на малогабаритных объектах.

+ 9. Биологическая устойчивость.

+ 10. Негорючесть.

Принять участие в опросе:

Ваше мнение об арболитовых блоках

Отзывы о ваннах Jika в стальных и акриловых моделях, практический опыт

Японский перфоратор: ТОП 10 лучших, рейтинг 2019

Аппарат для аргоновой сварки: виды, как выбрать, лучшие модели

Как утеплить балкон своими руками — потолок, стены и пол +Видео

Вам будет интересно

плюсы и минусы бань из арболитовых блоков и их проекты, правила строительства, отзывы владельцев

Подготовив необходимые материалы и инструменты, можно сделать личную баню своими руками. Это идеальный вариант для владельцев частных домов. Собственная парилка – прекрасное место для приятного времяпрепровождения и восстановления сил.

Это идеальный вариант для владельцев частных домов. Собственная парилка – прекрасное место для приятного времяпрепровождения и восстановления сил.

Особенности

Для строительства бани используются различные строительные материалы. Каждый из них имеет определенные технические характеристики и свойства. В последнее время набирают популярность ванны из арболита. Его используют как профессиональные строители, так и обычные покупатели. Чтобы более подробно разобраться в свойствах данного продукта, рекомендуется ознакомиться с преимуществами и недостатками арболита.

Имеет множество преимуществ.

- В качестве основного преимущества отмечают отличную теплоизоляцию. Это важная характеристика для парилки и других подобных помещений. Бани из арболита быстро нагреваются до нужной температуры и сохраняют тепло, поддерживая нужный микроклимат.

- Этот материал отлично подходит для строительства бани, так как обладает высокой пожаробезопасностью.

Арболит не поддерживает процесс горения. Этот параметр будет особенно полезен, если вы собираетесь топить сауну дровами.

Арболит не поддерживает процесс горения. Этот параметр будет особенно полезен, если вы собираетесь топить сауну дровами. - Арболит не боится повышенной влажности. Даже при длительном воздействии влаги изделие сохраняет свою практичность и другие характеристики.

- Качественный материал не боится гниения, плесени и различных бактерий. Коммерческие бренды предлагают современные варианты, не подверженные атакам вредителей.

- Значительная экономия бюджета. Относительно новый продукт на строительном рынке привлек внимание покупателей благодаря доступной цене и экономичному расходу.

- При использовании арболита можно выбрать облегченную основу. Это позволяет максимально удешевить всю конструкцию. В этом случае здание будет обладать необходимой прочностью и надежностью.

- Материал относительно легкий, что упрощает процедуру монтажа и конструкцию. Транспорт также упрощается. Если вы собираетесь построить компактное здание, то сможете сделать это в одиночку.

Арболит – бетонный продукт, с которым легко работать даже ручным трудом.

Арболит – бетонный продукт, с которым легко работать даже ручным трудом.

Рассказав о преимуществах, необходимо уделить время недостаткам товара.

- В качестве основного недостатка специалисты отмечают паропроницаемость. Хотя арболит сохраняет форму и все заявленные характеристики даже при длительном воздействии влаги, он имеет свойство впитывать воду. В этом случае жидкость может поглощаться в больших количествах. При использовании этого материала настоятельно рекомендуется выполнять пароизоляцию помещения, а это дополнительные затраты времени и средств.

- Чтобы доски прослужили долго, необходимо каждый раз просушивать помещение. Для этого печь наполовину загружают дровами и снова топят.

Примечание: Арболит можно изготовить своими руками, если знать рецепт и процесс изготовления. Если вы покупаете готовый материал или заказываете услуги строительной бригады, обязательно уточняйте состав блоков.

Узнайте, есть ли сульфат алюминия. Этот ингредиент снижает вероятность отечности.

Виды материала

Несмотря на то, что арболит является относительно новым продуктом, он уже нашел большой спрос у покупателей. Производители предлагают 2 вида материала: блочный и монолитный арболит. Оба эти варианта востребованы и имеют характерные особенности.

Блок

Баню из арболитовых блоков построить намного проще и быстрее. Блочный строительный материал имеет простую структуру. В его состав входят 4 основных элемента, каждый из которых обладает определенными свойствами.

- Сердцевина — древесная щепа. Размеры могут различаться. Среднее значение 4Х1Х0,5 см. При изготовлении изделия своими руками крайне не рекомендуется смешивать этот компонент с соломой и опилками.

- Не обойтись без специальных химических добавок. Основная их задача – продлить износостойкость блоков и снизить водопроницаемость.

Чаще всего используют следующие химические вещества: известь, хлористый кальций, глинозем.

Чаще всего используют следующие химические вещества: известь, хлористый кальций, глинозем. - Для придания блокам необходимой прочности и устойчивости в них добавляется цемент. Качественный продукт производится с добавлением марки 500. Цемент марки 400 также является оптимальным вариантом.

- Другим важным элементом является вода. Необходим для растворения химических компонентов и цемента.

В объекте строительства заложен ленточный фундамент. При этом следует учитывать, что ширина полосы должна быть достаточной для устройства деревянного пола. Укладывать арболитовое изделие необходимо на перлитную смесь или на раствор песка и цемента.

Монолитные

При выборе монолитных плит необходимо учитывать тот факт, что они обладают меньшей прочностью по сравнению с блочным типом. Дело в том, что при изготовлении монолитного изделия нельзя сильно обжимать смесь. В данном случае конструкция имеет хрупкие углы.

Дополнительную сложность представляет заливка ванны. Этот процесс будет более дорогим и трудоемким по сравнению с использованием блочного арболита. В то же время этот материал имеет определенные преимущества. Многие опытные строители отмечают, что монолитные бани лучше сохраняют тепло, поддерживая нужную температуру внутри помещения.

Такая характеристика обусловлена отсутствием швов. Именно через них происходят максимальные потери тепла. Монолитная баня будет теплее блочной, но обойдется дороже. Если вы решили остановить свой выбор на таком варианте, необходимо соблюдать 2 важных нюанса.

- Все смеси, используемые в строительстве, должны быть приготовлены заранее.

- Учтите, что создание монолитной бани — сложный и трудоемкий процесс, поэтому не стоит браться за это дело. При отсутствии должных навыков рекомендуется воспользоваться услугами профессионалов.

Проекты

Первый шаг на пути к строительству собственной бани – выбор подходящего проекта. На плане должны быть четко указаны размеры и расположение всех необходимых помещений: парная, помывочная, комната отдыха, предбанник и другие необходимые помещения. Также необходимо определиться с местом расположения печи. Это важная часть бани. Чаще всего для нее выбирают центральное расположение для обогрева всех комнат.

На плане должны быть четко указаны размеры и расположение всех необходимых помещений: парная, помывочная, комната отдыха, предбанник и другие необходимые помещения. Также необходимо определиться с местом расположения печи. Это важная часть бани. Чаще всего для нее выбирают центральное расположение для обогрева всех комнат.

При выборе или составлении проекта нужно иметь в виду несколько факторов.

- Район. При его расчете нужно учитывать количество комнат, количество расходных материалов, размер земельного участка. Также учитывайте, сколько человек одновременно будет пользоваться ванной.

- Следующий параметр — планировка и коммуникации. Если вы хотите сделать баню максимально дешевой, ее следует проектировать не как отдельную постройку, а как пристройку. Так вы существенно сэкономите на фундаменте и строительном материале.

- Последний решающий параметр — тип печи.

В последнее время активно используются газовые и дровяные печи. Для каменки необходимо подготовить отдельный фундамент, который должен находиться на расстоянии 10 см от основного фундамента. Если печь топится дровами, необходимо устроить дымоход. Для газовой модели необходимо установить газоход.

В последнее время активно используются газовые и дровяные печи. Для каменки необходимо подготовить отдельный фундамент, который должен находиться на расстоянии 10 см от основного фундамента. Если печь топится дровами, необходимо устроить дымоход. Для газовой модели необходимо установить газоход.

Важно! Отдельное внимание следует уделить тепловой защите. Вы можете найти подходящий проект во всемирной паутине или воспользоваться услугами профессионала, который разработает индивидуальный вариант в зависимости от ваших финансовых возможностей и личных предпочтений.

Советы по строительству

Если вы собираетесь строить баню из арболита своими руками, ознакомьтесь с рекомендациями.

- Первый этап с которого нужно начать — выбор проекта. Перед этим необходимо точно определиться с параметрами: количеством материалов, габаритами, планировкой и так далее.

- При изготовлении арболита своими руками следует строго следовать пошаговой инструкции и использовать только качественные комплектующие.

- При заказе готового продукта внимательно изучите его состав и технические характеристики.

- Баню из блоков можно построить самому. Они не много весят и имеют компактные размеры. Если вы используете монолитные плиты, обязательно учитывайте, что вам понадобится бригада из нескольких человек.

- Расходники и стройматериалы покупайте с запасом, так как в зависимости от партии товар может отличаться по размеру.

Отзывы владельцев

Чтобы точно решить, использовать этот строительный материал или нет, желательно ознакомиться с реальными отзывами владельцев. Большинство отзывов об этом строительном материале положительные. В качестве основного преимущества потребители отмечают доступную стоимость и отличные технические характеристики. Продукт обладает всеми качествами, которыми должны обладать строительные материалы для бани.

Многие обозначили простой процесс монтажа и возможность изготовления блоков своими руками.

Арболит не поддерживает процесс горения. Этот параметр будет особенно полезен, если вы собираетесь топить сауну дровами.

Арболит не поддерживает процесс горения. Этот параметр будет особенно полезен, если вы собираетесь топить сауну дровами. Арболит – бетонный продукт, с которым легко работать даже ручным трудом.

Арболит – бетонный продукт, с которым легко работать даже ручным трудом. Узнайте, есть ли сульфат алюминия. Этот ингредиент снижает вероятность отечности.

Узнайте, есть ли сульфат алюминия. Этот ингредиент снижает вероятность отечности. Чаще всего используют следующие химические вещества: известь, хлористый кальций, глинозем.

Чаще всего используют следующие химические вещества: известь, хлористый кальций, глинозем. В последнее время активно используются газовые и дровяные печи. Для каменки необходимо подготовить отдельный фундамент, который должен находиться на расстоянии 10 см от основного фундамента. Если печь топится дровами, необходимо устроить дымоход. Для газовой модели необходимо установить газоход.

В последнее время активно используются газовые и дровяные печи. Для каменки необходимо подготовить отдельный фундамент, который должен находиться на расстоянии 10 см от основного фундамента. Если печь топится дровами, необходимо устроить дымоход. Для газовой модели необходимо установить газоход.