Композитная арматура Техпром | Виды, характеристики и сфера применения арматуры

Арматура — это строительный элемент, который применяют для укрепления и повышения прочности конструкций из железобетона. Выполняет компенсаторную роль при растягивающем усилии к строению. Чаще всего изготавливается из стали, стекловолокна или композитных материалов. Ее задача связать бетон на всех этапах обработки конструкций. Поэтому она должна быть пластичной, прочной и экономной. В статье мы узнаем все о пользе арматуры, ее характеристиках, видовых отличиях и правилах выбора.

Содержание статьи:

- Чем отличается композитная арматура от других видов?

- Плюсы композитной арматуры.

- Где можно применять стеклопластиковую арматуру?

- Чем связывать композитную арматуру?

- Как выбрать композитную арматуру?

- Какую арматуру использовать для фундамента?

Чем отличается композитная арматура от других видов?

Этот строительный элемент имеет несколько распространенных видов, которые различают по материалу, сечению и другим параметрам. А именно:

А именно:

- из стали — классический стержень с сечением для придания строительному объекту жесткости;

- композитная арматура — состоит из углеродных или стеклянных волокон, сечение будет зависеть от базовых материалов при производстве;

- продольные — стержни, чтобы снизить возможность образования трещин в бетоне, в тех местах, где высокий уровень растяжения;

- поперечные — элементы, которые используют вместе с продольными. Частично принимают на себя нагрузку от поперечных растяжений. Конструкция содержит пластиковые фиксаторы и отогнутые стержни.

- напрягаемые — диаметр арматуры от 50 до 360 мм.

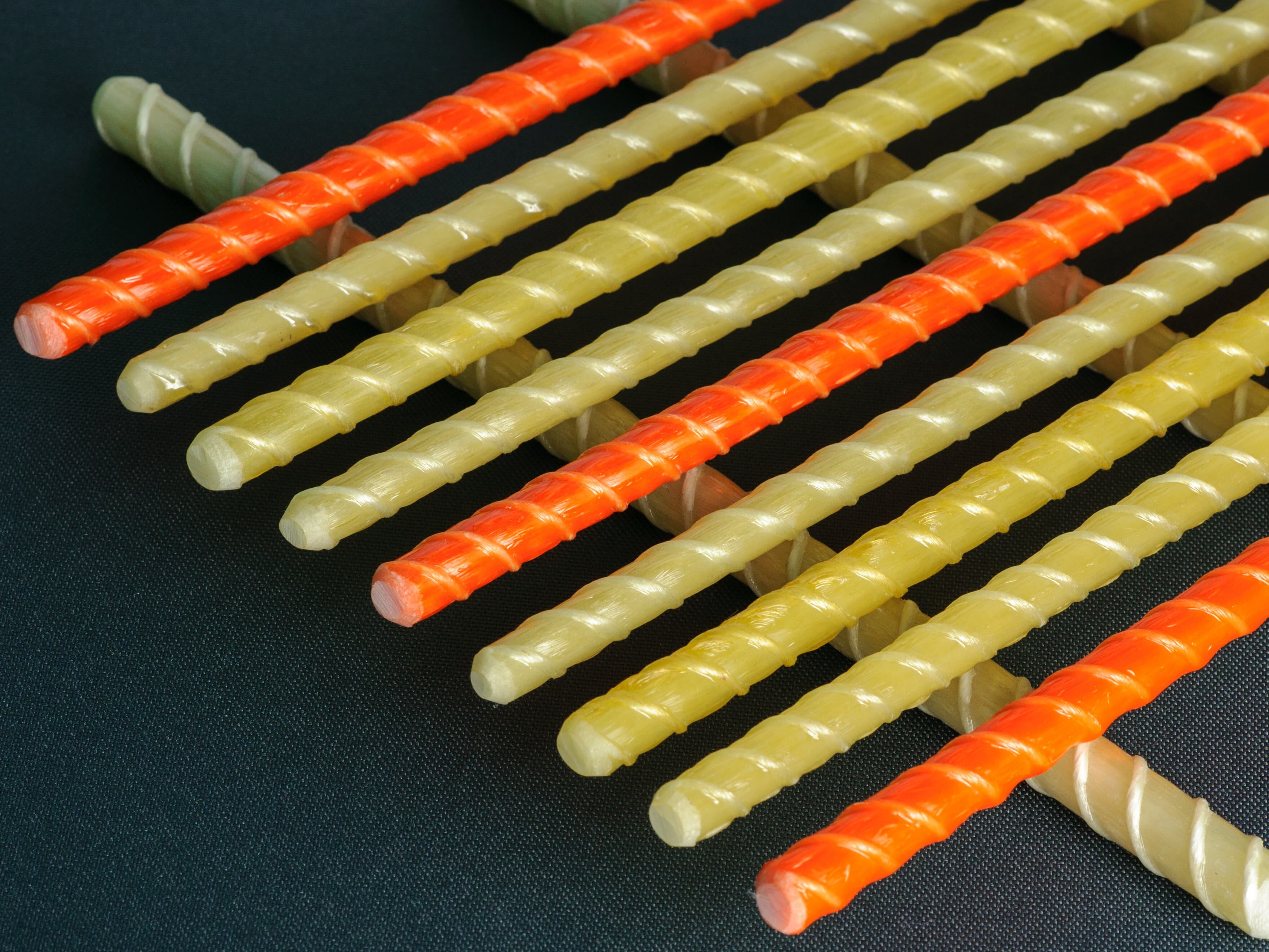

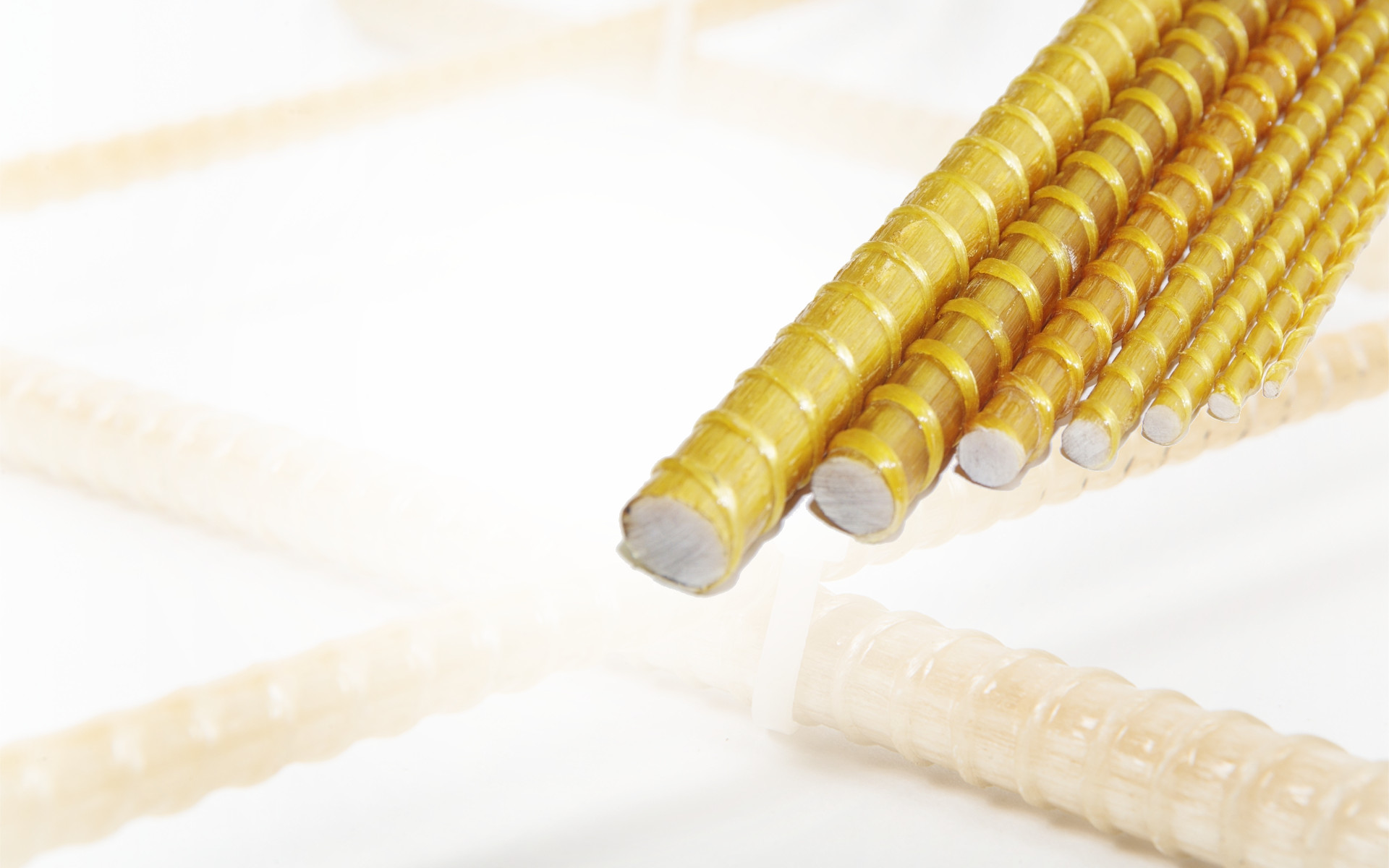

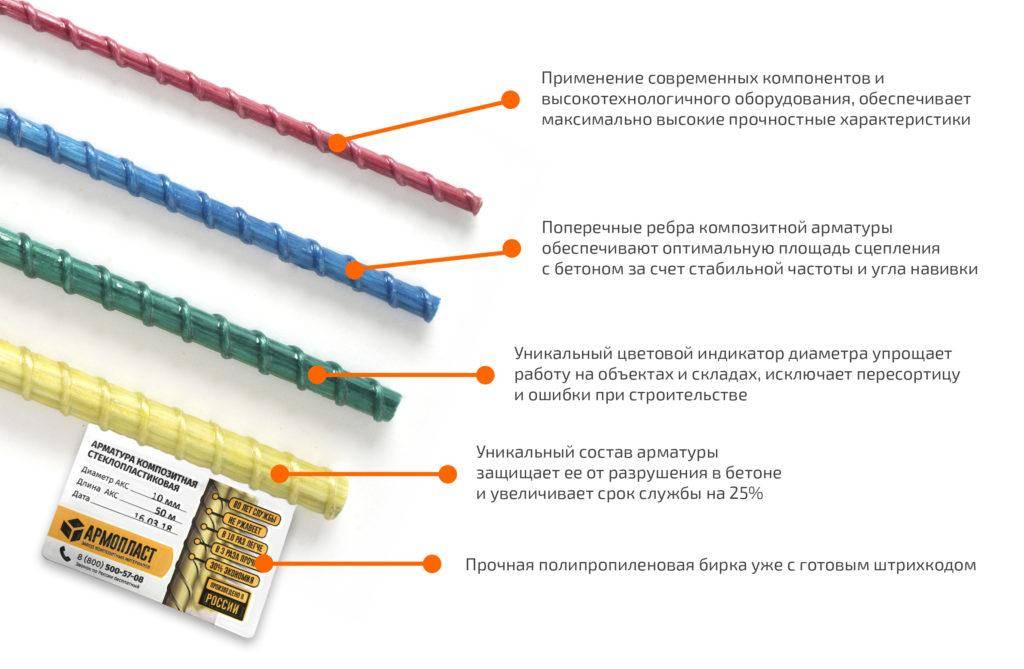

Стеклопластиковая арматура или углеродная — разновидности композитного материала. Он представляет совокупность неметаллических волокон, которые связаны композитными составами. Является более популярной чем металлическая. Она является аналогом металлической. Для ее производства используют также, базальт, арамид. Волокно изготавливается диаметром в 0,4 — 1,2 см. в бухте по 100 м. Стержень пропитывают смолами с высоким уровнем термо реактивности и запекают в печах. Стеклоарматура и другие виды композита содержат ребра в виде спирали по всей поверхности. Могут содержать песчаную обсыпку или гладкую поверхность.

в бухте по 100 м. Стержень пропитывают смолами с высоким уровнем термо реактивности и запекают в печах. Стеклоарматура и другие виды композита содержат ребра в виде спирали по всей поверхности. Могут содержать песчаную обсыпку или гладкую поверхность.

Отличием композитной арматуры от стальной является небольшой вес, устойчивость к образованию налета ржавчины, диэлектрическое свойство. Стальные стержни, сетки арматуры из стали и каркасы устойчивы к изгибам и другим деформациям и могут устанавливаться при помощи сварки. Композитная сетка, стержни и другие материалы не используются в перекрытиях и других сооружениях с высоким давлением на изгиб.

Плюсы композитной арматуры

Стеклопластиковая арматура для фундамента забора и другие виды композитных стержней — экономичный аналог изделий из стали. Для их производства берут разные материалы обладающие множеством технических свойств. Она подходит для возведения силикатных, бетонных, гипсовых конструкции. К положительным параметрам композитной арматуры можно отнести:

К положительным параметрам композитной арматуры можно отнести:

- легкость — она обладает маленьким весом;

- устойчивость к химическим веществам и влаге;

- диэлектрическое свойство — не проводит ток, который приводит к окислению металла;

- невысокий коэффициент тепловых расширений, который схож с аналогичными параметрами бетонных смесей. Это снижает вероятность появления трещин;

- не препятствует прохождению радиосигналов;

- обладает большим выбором сечений и размеров стержней;

- отсутствие сложностей с транспортировкой и хранением;

- пожаробезопасность;

- упругость и долговечность.

Где можно применять стеклопластиковую арматуру?

Композитная арматура хороша для строительства стяжек, настилов, дорожного покрытия, берегового и канализационного сооружения. Ее используют, чтобы построить щитовую и каркасную конструкцию с небольшими нагрузками, забор, мелиоративные здания. Основными сферами, где применяется композитная арматура являются:

Основными сферами, где применяется композитная арматура являются:

- строительство фундамента — композитная арматура для фундамента используется при возведении гражданских, промышленных и дорожных объектов. Диаметр арматуры для фундамента небольшой, что позволяет уменьшить стоимость самого здания;

- дорожные работы — армирование асфальта решает вопрос с преждевременным появлением трещин, выбоин и ям на дорогах;

- армирование фундаментов — композитная арматура для фундамента более современное, долговечное и экономичное решение. Арматура на фундамент из композита выдерживает большие нагрузки при меньших диаметрах, обладает абсолютной коррозионной стойкостью, надежен;

- возведение морских и приморских конструкций — речные и портовые здания находятся в условиях повышенной влажности, ввиду чего нужен материал устойчивый к коррозии;

- бетонирование стоянок — эти сооружения часто обрабатываются анти гололедными веществами, которые повышают влажность и также могут подвергаться коррозии, если применять металлические элементы;

- строительство железных дорог — при укладке шпал, строительстве платформ и площадок применяют композитные стержни;

- укрепление берегов и сельское хозяйство;

- мостостроительство и армирование стен;

- ландшафтный дизайн и укладка полов;

- строительство метрополитена, химических сооружений — стойкость к воздействию химических веществ и влаги позволяют использовать композит при возведении тоннелей метро, платформ, путей и промышленных химических предприятий;

- создание виноградников — материал не гниет, не является восприимчивым к агрессивному воздействию внешней среды, что разрешает построить виноградник в любом месте;

- возведение подстанций с высоким напряжением и радиочувствительных зон.

Чем связывать композитную арматуру?

Арматура из углерода, стеклопластика и других композитных материалов связываются при помощи нескольких элементов:

- крепления фиксаторы арматуры;

- пластиковый хомут стяжка;

- металлическая проволока.

Стяжка при помощи креплений фиксаторов один из самых простых способов. Для этого арматура защелкивается в крепление фиксатора, после этого она правильно скрепляется между собой. При формировании нижних армирующих слоев, фиксирующие устройства не только скрепляют, но и помогают каркасу удерживать форму и не проседать под тяжестью растворов. Создают бетонный защитный слой нужных параметров.

Пластиковые хомуты стяжки затягиваются и защелкиваются на арматурных стержнях в соединительных местах. Этот метод более быстрый по сравнению с металлической проволокой и не ухудшает характеристики стержней, во время заливки бетона не меняет свою геометрию.

Самый долгий, но более надежный чем остальные способы — это вязка при помощи проволоки из металла. Зачастую берут алюминиевую проволоку и крючок, который покупается или изготавливается самостоятельно. Существуют, также, специальные пистолеты.для вязки. Проволоку нельзя перетянуть, так как она хрупкая и может треснуть. Стальную арматуру связывают аналогичным способом.

Зачастую берут алюминиевую проволоку и крючок, который покупается или изготавливается самостоятельно. Существуют, также, специальные пистолеты.для вязки. Проволоку нельзя перетянуть, так как она хрупкая и может треснуть. Стальную арматуру связывают аналогичным способом.

Как выбрать композитную арматуру?

Приобретая композитный материал помните, что есть ряд параметров которые нужно соблюдать, чтобы получить качественный товар:

- покупка у крупных производителей — очень много “умельцев” и “гаражников”, которые выдают фиктивный товар за качественный и даже если он произведен с соблюдением всех стандартов, им сложно достичь нужного уровня качества;

- однородность цвета стержней означает их качество, на это нужно обращать внимание;

- расположение и внешний вид ребер — они не должны быть врезанными в стержень и отслаиваться от него;

- отсутствие трещин, сколов и других повреждений — осматривайте весь стержень и края хлыста, так как наличие любых повреждений говорит о том, что технологический процесс при производстве был нарушен;

- подозрительно низкая цена — качественное сырье не может стоить дешево, потому слишком заниженные цены в сравнении с другими предложениями могут свидетельствовать о низком качестве или браке.

Какую арматуру использовать для фундамента?

Расчет арматуры для фундамента, ее количества и видов, зависит от нескольких параметров. Их применяют в гражданско производственном строительстве для возведения плитных, ленточных и столбовых фундаментов. Для плиточных фундаментов берут ребристые стержни диаметров не менее 6 АКС. От диаметра зависит прочность конструкции, при подборе материала нужно учитывать вес здания и вид грунта.

Ленточный фундамент обычно больше по высоте, чем в ширину. Он менее склонен к изгибу, в связи с этим применяется арматура меньшего диаметра. Для одноэтажных домов подходит стеклопластиковая арматура АКС 6 и 7, для домов в 2 этажа и выше АКС 8 и 10. Для столбчатого фундамента подходит арматура из стеклопластика диаметром 6 АКС. Для вертикальных прутков берут ребристые стержни, горизонтальный пруток нужен, чтобы связать все в единый каркас.

Два главных мифа о композитной арматуре.

Прежде, чем приобрести композитную арматуру, любой покупатель пожелает узнать особенности ее применения, положительные и отрицательные стороны, и главный источник информации — интернет. Но понять, какая информация достоверна, не всегда удается. Попробуем дать ответ на наиболее сложные вопросы и развеять устоявшиеся мифы:

Но понять, какая информация достоверна, не всегда удается. Попробуем дать ответ на наиболее сложные вопросы и развеять устоявшиеся мифы:

Миф первый: Арматура из композита – «резиновая». Подразумевается, что у композитной арматуры модуль упругости ниже, чем у стальной. Так ли это?

Модуль упругости:

Чтобы растянуть образец на заданное некоторое расстояние, необходимо приложить определенное усилие – это и есть модуль упругости. У композитной арматуры он составляет 45000 Мпа, у металлической – 200 000 Мпа. Значит арматуру из композита в 4 раза легче «растянуть». Однако проведенные исследования доказали, то у стальных материалов величина модуля упругости не постоянна и резко снижается при усилении нагрузки из-за появления пластических деформаций. Главная задача арматуры в бетоне – работа на растяжение и разрыв. У самого бетона модуль упругости имеет колебания в пределах от 20000 до 30000 Мпа, в зависимости от марки, но резиновым его назвать сложно.

Учитывая свойства материала, необходимо учитывать полный комплекс его характеристик, который включает относительное удлинение на разрыв, временное сопротивление разрыву, предел текучести, равномерное удлинение.

Конструкция из железобетона при нагрузке ведет себя следующим образом: После небольшого растяжения в бетоне появляются микротрещины, после чего металлическая арматура препятствует окончательному его растрескиванию. Микротрещины в нагружаемой конструкции явление обычное, так как даже при минимальной нагрузке предотвратить их появление невозможно. От модуля упругости арматуры зависит размер этих трещин, чем он меньше, тем сильнее бетон «провиснет». Чтобы вся конструкция не обрушилась, в действие вступает предел прочности. Чем выше этот предел, тем более сильную нагрузку выдержит бетон. У самого бетона предел прочности при растяжении в 8-20 раз ниже прочности при сжатии. Маркировка В25 означает, что данный класс материала способен выдержать давление на сжатие 25Мпа, а на растяжение всего 1-4 Мпа. У стали этот показатель равен 400 Мпа, а у композитной арматуры 1200 Мпа. Данная характеристика показывает, что конструкция с композитной арматурой способна выдержать в 3 раза большую нагрузку, чем с металлической. Но при этом она в 4 раза сильнее провиснет. Размер микротрещин при одинаковой нагрузке в бетоне с металлической арматурой будет в 4 раза меньше.

У стали этот показатель равен 400 Мпа, а у композитной арматуры 1200 Мпа. Данная характеристика показывает, что конструкция с композитной арматурой способна выдержать в 3 раза большую нагрузку, чем с металлической. Но при этом она в 4 раза сильнее провиснет. Размер микротрещин при одинаковой нагрузке в бетоне с металлической арматурой будет в 4 раза меньше.

Деформация растяжения:

Использование стальной арматуры регулируется ГОСТами и СНиПами, так как со временем она подвергается коррозии, теряет свойства, что может привести к обрушению конструкции. Арматура из композита не ржавеет и разрушение ей не грозит. Однако появление трещин в бетоне не является только следствием коррозии. При усилии на разрыв деформация стеклопластика составляет до 2,8%, а металла 25%.

В СП52-101-2003 указано, что армированные бетонные конструкции дают трещины при деформации растяжения 0,015%, т.е. задолго до предела прочности арматуры, независимо от ее материала (композита или стали).

Если возникло желание заменить металлическую арматуру на композитную в перекрытиях или несущих стенах, необходимо произвести перерасчет проектно-технической документации, что позволит избежать появления крупных трещин. Перерасчет производится для конструкций, подвергающихся максимальным нагрузкам. В местах, где предполагается минимальная нагрузка, допускается замена металлической арматуры на композитную с меньшим диаметром. СНиП позволяет не производить перерасчет раскрытия трещин, не предусмотренных конструкцией. Поэтому элементы конструкции, не подверженные сильной нагрузке, можно смело выполнять с применением стеклопластиковой арматуры.

Миф второй. Равнопрочная или равнозначная замены? В чем разница?

Не следует путать равнопрочную и равнозначную замены. Если образец не уступает по прочности исходную конструкцию, то говорят о равнопрочной замене. В данном случае под прочностью подразумевается «предел прочности», максимальное механическое напряжение, после которого наступает разрушение материала. В ГОСТе 1497-84 под прочностью понимается «временное сопротивление разрушения», напряжение, которое соответствует максимальному усилию перед разрывом образца при испытаниях.

В ГОСТе 1497-84 под прочностью понимается «временное сопротивление разрушения», напряжение, которое соответствует максимальному усилию перед разрывом образца при испытаниях.

Если произвести замеры двух образцов из металла и композитного материала, получим следующие показатели: прочность на разрыв у композита диаметром 10 мм составит 63000 Мпа, а у стали диаметром 14 мм 60 000 Мпа. Это показывает, что данная замена не является равнопрочной, так как арматура из композита прочнее на 5%. Отсюда вывод, что при равнопрочной замене металлическую арматуру диаметром 14 мм можно смело заменить на композитную с диаметром 10мм.

Что же такое равнозначная замена? При такой замене физические характеристики образцов должны быть идентичны. Если у стеклопластиковой арматуры модуль упругости в 4 раза меньше, чем у металлической, то для замены ее необходимо брать в 4 раза больше. Способность твердого тела деформироваться при приложении к нему усилия называют модулем упругости. Этот термин включает в себя несколько физических величин. Рассчитаем диаметры материалов при равнозначной замене. Если композитного материала необходимо в 4 раза больше, то используя формулу площади круга получаем, что для замены металлической арматуры диаметром 10 мм требуется стеклопластик диаметром 20 мм.

Этот термин включает в себя несколько физических величин. Рассчитаем диаметры материалов при равнозначной замене. Если композитного материала необходимо в 4 раза больше, то используя формулу площади круга получаем, что для замены металлической арматуры диаметром 10 мм требуется стеклопластик диаметром 20 мм.

Полученные расчеты необходимо учесть до начала строительства или составления проекта, и четко понимать разницу между равнозначной и равнопрочной заменой.

В конструкциях, где прогиб арматуры не имеет особого значения, целесообразно использовать более прочные композитные материалы. В плитах перекрытия или несущих стенах требуется использование металлической арматуры с высоким модулем упругости или производить перерасчет при использовании стеклопластика.

Что такое композиты? — Romeo RIM

Что такое композиты?

Композиты представляют собой просто комбинацию двух или более составляющих материалов с различными физическими или химическими свойствами. В сочетании они производят материал с характеристиками, отличными от их первоначальных свойств. Двумя основными компонентами композита являются матрица и волокно . Матрица — это основной материал, а волокно — это то, что усиливает материал. Помимо волокнистого армирования и матрицы, композиты могут также включать материалы сердцевины, наполнители, добавки и отделку поверхности, чтобы обеспечить уникальные эксплуатационные характеристики.

В сочетании они производят материал с характеристиками, отличными от их первоначальных свойств. Двумя основными компонентами композита являются матрица и волокно . Матрица — это основной материал, а волокно — это то, что усиливает материал. Помимо волокнистого армирования и матрицы, композиты могут также включать материалы сердцевины, наполнители, добавки и отделку поверхности, чтобы обеспечить уникальные эксплуатационные характеристики.

Полимерный композит, армированный волокном (FRP)

Полимер, армированный волокном – FRP представляет собой композит, изготовленный из полимерной матрицы, армированной инженерным, искусственным или натуральным волокном. Эта комбинация пластика и армирующего волокна позволяет производить одни из самых прочных и универсальных материалов (для своего веса), когда-либо разработанных с помощью технологий. Волокно в композите FRP включает в себя такие материалы, как стекло, углерод, арамид, базальт или натуральные волокна. Эти волокна усиливают материал и обеспечивают прочность и жесткость композита. Матрица включает такие материалы, как полиэстер, эпоксидная смола, виниловый эфир и полиуретан, которые действуют как клей, удерживая волокна вместе и защищая волокна от повреждений. Благодаря своим прочным, но гибким свойствам FRP может заменить такие материалы, как дерево, алюминий, гранит и даже сталь.

Эти волокна усиливают материал и обеспечивают прочность и жесткость композита. Матрица включает такие материалы, как полиэстер, эпоксидная смола, виниловый эфир и полиуретан, которые действуют как клей, удерживая волокна вместе и защищая волокна от повреждений. Благодаря своим прочным, но гибким свойствам FRP может заменить такие материалы, как дерево, алюминий, гранит и даже сталь.

Правильным термином для композита с полимерной матрицей, армированного волокнами, является FRP. Однако модификаторы использовались для идентификации конкретного волокна в этом композите. В зависимости от типа волокна модификации названия FRP могут включать стекло (GFRP), углеродное волокно (CFRP) и арамид (AFRP).

Подробнее о полимерной матрице FRP

Матрица представляет собой материальный компонент композита, который в данном случае представляет собой полимерный материал. Смолы, используемые в композитах FRP, бывают термореактивными или термопластичными.

- Термореактивные смолы используются для изготовления большинства композитов.

Они превращаются из жидкости в твердое вещество посредством процесса, называемого полимеризацией или сшиванием. При использовании для производства готовых изделий термореактивные смолы «отверждаются» с помощью катализатора, тепла или их комбинации. После отверждения твердые термореактивные смолы не могут быть преобразованы обратно в их первоначальную жидкую форму. Обычными термореактивными материалами являются полиэстер, виниловый эфир, эпоксидная смола и полиуретан.

Они превращаются из жидкости в твердое вещество посредством процесса, называемого полимеризацией или сшиванием. При использовании для производства готовых изделий термореактивные смолы «отверждаются» с помощью катализатора, тепла или их комбинации. После отверждения твердые термореактивные смолы не могут быть преобразованы обратно в их первоначальную жидкую форму. Обычными термореактивными материалами являются полиэстер, виниловый эфир, эпоксидная смола и полиуретан. - Термопластичные смолы , с другой стороны, не имеют поперечных связей и поэтому могут быть расплавлены, отформованы, переплавлены и повторно отформованы. Термопластичные смолы характеризуются такими материалами, как АБС, полиэтилен, полистирол и поликарбонат.

Разве композиты — это не просто пластмассы?

Это правда, что комбинация пластика и армирования может производить одни из лучших альтернативных материалов, но это не касается ВСЕХ композитов. Бетонная дорога, по которой вы ездите каждый день, тоже композитная. Цемент — это просто комбинация матрицы (цемента) и арматуры (гравия и других добавок). Композиты вокруг нас!

Цемент — это просто комбинация матрицы (цемента) и арматуры (гравия и других добавок). Композиты вокруг нас!

Процессы

Существует два известных процесса производства композитов: открытое формование и закрытое формование. При этом существует множество методов обработки, каждый из которых имеет свои преимущества:

- Открытое формование

- Ручная укладка

- Распылить

- Обмотка накала

- Закрытый молдинг

- Молдинг вакуумного мешка

- Вакуумная инфузионная обработка

- Трансферная смола

- Компрессионное формование

- Пултрузия

- Усиленное и структурное литье под давлением (R-RIM и S-RIM)

- Центробежное литье

- Непрерывное ламинирование

Определения и другие известные термины

Добавки – существует множество различных добавок, которые используются для изменения и улучшения свойств смолы, которая становится частью матрицы. Эти добавки включают: тиксотропы, пигменты и красители, антипирены, подавители, УФ-ингибиторы и стабилизаторы, проводящие добавки и антиадгезивы.

Эти добавки включают: тиксотропы, пигменты и красители, антипирены, подавители, УФ-ингибиторы и стабилизаторы, проводящие добавки и антиадгезивы.

Закрытое формование — сырье (волокна и смолы) отверждается внутри двусторонней формы или в вакуумном мешке. Как правило, автоматизированы и требуют специального оборудования, поэтому в основном используются на крупных заводах, производящих огромные объемы материала .

Композит — материал, изготовленный из двух или более различных материалов, которые в сочетании прочнее, чем отдельные материалы по отдельности.

Основа — Основной материал помещается между слоями армированного волокном ламината для значительного увеличения жесткости и прочности на изгиб при одновременном уменьшении коробления плоских поверхностей. Основные материалы включают: бальзу, сшитый пенопласт ПВХ, термопластичный пенопласт, пенополиуретан, синтактический пенопласт, линейный пенопласт ПВХ, соты, пенопласт PMI, сердцевину, армированную волокном, и ткани сердцевины (наполнители из ламината).

DCPD RIM – процесс быстрого и эффективного создания крупных деталей с использованием дициклопентадиеновой смолы и реакционного литья под давлением. Он использует закрытую форму и среду с низким содержанием влаги и кислорода.

Дициклопентадиен (ДЦПД) – Смола ДЦПД характеризуется низкой вязкостью и устойчивостью к нагреву, ударам и агрессивным химическим веществам по сравнению с термопластичными смолами, используемыми в стандартном литьевом формовании. Это позволяет полученному изделию быть большим, прочным и легким 9.0009

Волокно — — компонент композита, усиливающий материал. Обеспечивает прочность и жесткость. Изготавливается из стекла, углерода, арамида, базальта или натуральных волокон.

Армированный волокном полимерный композит (FRP) – композит, изготовленный из полимерной матрицы, армированной искусственным, искусственным или натуральным волокном или другим армирующим материалом.

Наполнители — наименее дорогие из основных ингредиентов композита и помогают снизить стоимость композитов. Может улучшить механические свойства, в том числе противопожарные и дымостойкие, за счет снижения содержания органических веществ в композитных ламинатах. Наполнители включают: карбонат кальция, каолин, тригидрат оксида алюминия и сульфат кальция.

Инъекция длинных волокон – процесс, при котором полиуретановая смола и рубленое стекловолокно распыляются в открытую форму. Затем низкое давление сжатия используется для создания сложных деталей различных размеров, что позволяет формировать геометрию с обеих сторон деталей.

Матрица – компонент композита. защищает и передает нагрузку между волокнами.

Открытое формование — сырье (смолы и армирующие волокна) подвергается воздействию воздуха по мере отверждения или затвердевания. В открытом формовании используются различные процессы, в том числе ручная укладка, напыление, литье и намотка нити.

Усиления – волокнистый материал, усиливающий композит. Доступны в армирующих волокнах и армирующих формах.

Армирующие волокна – различные типы волокон, которые помогают укрепить композит. Включите стекло, углерод, арамид (полиарамиды) или новые волокна.

Формы армирования – формы служат для широкого спектра процессов и требований к конечному продукту. Материалы, поставляемые в качестве армирующих материалов, включают ровинг, измельченное волокно, рубленые нити, непрерывный, рубленый или термоформуемый мат.

Усиленное реакционное литье под давлением — процесс, при котором две или более реактивных смол дозируются и смешиваются под высоким давлением с образованием термореактивного полимера, который впрыскивается в форму и затем отверждается. Популярный процесс с рядом преимуществ, включая более короткое время цикла, низкие трудозатраты, низкое давление смыкания пресс-формы и низкий процент брака.

Смолы – материал матрицы. Действует как клей, скрепляющий волокна и защищающий их от повреждений. Включает полиэстер, эпоксидную смолу, виниловый эфир, полиуретан или другие материалы.

Отделка поверхности — используется в основном для защиты от ультрафиолета, коррозионной стойкости и эстетики. Можно формовать в процессе или вторично наносить покрытия. Примеры включают: гелькоут, поверхностная вуаль, клей, защита от ультрафиолета, а также окраска как в форме, так и после нее.

Наука и технология композитных материалов

В таком развитом обществе, как наше, мы все зависим от композитных материалов в некоторых аспектах нашей жизни.

Стекловолокно

ГЛОССАРИЙ

Стекловолокно Композитный материал, изготовленный из тонких стеклянных волокон, сплетенных в ткань, а затем соединенных синтетическим пластиком или смолой.

был разработан в конце 1940-х годов и стал первым современным композитом. Он по-прежнему остается самым распространенным, составляя около 65 процентов всех производимых сегодня композитов. Он используется для изготовления корпусов лодок, досок для серфинга, спортивных товаров, облицовки бассейнов, строительных панелей и кузовов автомобилей. Вы вполне можете использовать что-то из стекловолокна, не подозревая об этом.

Лодки, доски для серфинга, автомобили и многое другое: стекловолокно и другие композитные материалы окружают нас. Источник изображения: sobri/Flickr.

Что делает материал композитным

Композитные материалы образуются путем объединения двух или более материалов, обладающих совершенно разными свойствами. Различные материалы работают вместе, чтобы придать композиту уникальные свойства, но внутри композита вы можете легко отличить разные материалы — они не растворяются и не смешиваются друг с другом.

Композиты существуют в природе. Кусок дерева представляет собой композит, состоящий из длинных волокон целлюлозы (очень сложной формы крахмала), скрепленных гораздо более слабым веществом, называемым лигнином. Целлюлоза также содержится в хлопке и льне, но именно связывающая способность лигнина делает кусок древесины намного прочнее пучка хлопковых волокон.

Целлюлоза также содержится в хлопке и льне, но именно связывающая способность лигнина делает кусок древесины намного прочнее пучка хлопковых волокон.

Это не новая идея

Человечество использует композитные материалы тысячи лет. Возьмем, к примеру, глиняные кирпичи. Если вы попытаетесь согнуть лепешку из засохшей грязи, она легко сломается, но будет прочной, если вы попытаетесь раздавить или сжать ее. С другой стороны, кусок соломы обладает большой силой, когда вы пытаетесь его растянуть, но почти не имеет силы, когда вы его смываете. Когда вы смешиваете глину и солому в блоке, свойства двух материалов также объединяются, и вы получаете кирпич, который устойчив как к сжатию, так и к разрыву или изгибу. Говоря более технически, у него есть как хорошие

прочность на сжатие

ГЛОССАРИЙ

прочность на сжатие Максимальное напряжение, которое может выдержать материал, когда он подвергается нагрузке, которая сжимает его.

и хорошо

предел прочности

ГЛОССАРИЙ

Прочность на растяжение Максимальное напряжение, которое выдержит материал, когда он подвергается растягивающей нагрузке.

.

Мужчина восстанавливает древнюю цитадель из сырцового кирпича в Иране после ее повреждения в результате землетрясения. Глиняные кирпичи — это те же материалы, которые использовались для его строительства около 2500 лет назад. Источник изображения: OXLAEY.com/Flickr.

Еще одним известным композитом является бетон. Здесь заполнитель (мелкие камни или гравий) связан цементом. Бетон обладает хорошей прочностью при сжатии, и его можно сделать более прочным при растяжении, добавив в композит металлические стержни, проволоку, сетку или тросы (таким образом создавая железобетон).

Композиты были изготовлены из формы углерода, называемой графеном, в сочетании с металлической медью, в результате чего получается материал, в 500 раз прочнее, чем медь сама по себе. Точно так же композит графена и никеля имеет прочность, превышающую прочность никеля более чем в 180 раз.

Что касается стекловолокна, то оно изготовлено из

пластик

ГЛОССАРИЙ

пластик Твердый материал, состоящий из органических полимеров.

армированный нитями или стеклянными волокнами. Эти нити можно либо связать вместе и сплести в мат, либо иногда нарезать на короткие отрезки, которые произвольно ориентированы в пластиковой матрице.

Больше, чем просто прочность

В настоящее время многие композиты производятся не только для повышения прочности или других механических свойств, но и для других целей. Многие композиты предназначены для того, чтобы быть хорошими проводниками или изоляторами тепла или обладать определенными магнитными свойствами; свойства, которые являются очень специфическими и специализированными, но также очень важными и полезными. Эти композиты используются в огромном количестве электрических устройств, включая транзисторы, солнечные элементы, датчики, детекторы, диоды и лазеры, а также для изготовления антикоррозионных и антистатических покрытий поверхностей.

Композиты, изготовленные из оксидов металлов, также могут обладать особыми электрическими свойствами и используются для производства кремниевых чипов, которые могут быть меньше и более плотно упакованы в компьютер. Это увеличивает объем памяти и скорость компьютера. Оксидные композиты также используются для создания высокотемпературных сверхпроводящих свойств, которые теперь используются в электрических кабелях.

Это увеличивает объем памяти и скорость компьютера. Оксидные композиты также используются для создания высокотемпературных сверхпроводящих свойств, которые теперь используются в электрических кабелях.

Изготовление композита

Большинство композитов состоит всего из двух материалов. Один материал (матрица или связующее) окружает и связывает вместе группу волокон или фрагментов гораздо более прочного материала (армирования). В случае сырцовых кирпичей две роли выполняют глина и солома; в бетоне цементом и заполнителем; в куске дерева, целлюлозой и лигнином. В стекловолокне армирование обеспечивается тонкими нитями или волокнами стекла, часто вплетенными в своего рода ткань, а матрица представляет собой пластик.

Примеры различных форм армирования стекла для использования при создании стеклопластика. Источник изображения: Cjp24/Викисклад.

Стеклянные нити в стекловолокне очень прочны при растяжении, но они также хрупкие и ломаются при резком изгибе. Матрица не только удерживает волокна вместе, но и защищает их от повреждений, разделяя любые

стресс

ГЛОССАРИЙ

напряжение Сила на единицу площади. Измеряется в тех же единицах, что и давление, а именно в паскалях (Па). Материалы обычно имеют прочность в диапазоне мегапаскалей (МПа) (1 МПа = 1 000 000 Па).

Измеряется в тех же единицах, что и давление, а именно в паскалях (Па). Материалы обычно имеют прочность в диапазоне мегапаскалей (МПа) (1 МПа = 1 000 000 Па).

среди них. Матрица достаточно мягкая, чтобы ее можно было формировать с помощью инструментов, и ее можно смягчить подходящими растворителями, чтобы можно было произвести ремонт. Любая деформация листа стеклопластика обязательно растягивает часть стеклянных волокон, а они способны этому противостоять, поэтому даже тонкий лист очень прочен. Он также довольно легкий, что является преимуществом во многих приложениях.

За последние десятилетия было разработано много новых композитов, некоторые из которых обладают очень ценными свойствами. Тщательно выбирая армирование, матрицу и производственный процесс, который объединяет их, инженеры могут адаптировать свойства в соответствии с конкретными требованиями. Они могут, например, сделать композитный лист очень прочным в одном направлении, выровняв таким образом волокна, но более слабым в другом направлении, где прочность не так важна. Они также могут выбрать такие свойства, как устойчивость к нагреву, химическим веществам и атмосферным воздействиям, выбрав соответствующий матричный материал.

Они также могут выбрать такие свойства, как устойчивость к нагреву, химическим веществам и атмосферным воздействиям, выбрав соответствующий матричный материал.

Выбор материалов для матрицы

Для матрицы во многих современных композитах используются термореактивные или термопластичные пластики (также называемые смолами). (Использование пластика в матрице объясняет название «армированный пластик», обычно данное композитам). Пластмассы

полимеры

ГЛОССАРИЙ

полимеры Крупные молекулы, состоящие из множества звеньев (мономеров), связанных друг с другом в цепь. Существуют природные полимеры (такие как крахмал и ДНК) и синтетические полимеры (такие как нейлон и силикон).

которые скрепляют арматуру и помогают определить физические свойства конечного продукта.

Термореактивные пластмассы жидкие при приготовлении, но затвердевают и становятся жесткими (т.е. отверждаются) при нагревании. Процесс схватывания необратим, поэтому эти материалы не становятся мягкими при высоких температурах. Эти пластмассы также устойчивы к износу и воздействию химических веществ, что делает их очень прочными даже в экстремальных условиях.

Эти пластмассы также устойчивы к износу и воздействию химических веществ, что делает их очень прочными даже в экстремальных условиях.

Термопластические пластмассы, как следует из названия, являются твердыми при низких температурах, но размягчаются при нагревании. Хотя они используются реже, чем термореактивные пластмассы, у них есть некоторые преимущества, такие как более высокая вязкость разрушения, длительный срок хранения сырья, способность к переработке и более чистое и безопасное рабочее место, поскольку для процесса отверждения не требуются органические растворители.

Керамика, углерод и металлы используются в качестве матрицы для некоторых узкоспециализированных целей. Например, керамика используется, когда материал будет подвергаться воздействию высоких температур (например, теплообменники), а углерод используется для продуктов, подверженных трению и износу (например, подшипники и шестерни).

Электронно-микроскопическое изображение в искусственном цвете композита с магниевой матрицей, армированного титана-алюминиевым карбидом. Источник изображения: микроскопия ZEISS / Flickr.

Источник изображения: микроскопия ZEISS / Flickr.

Выбор материалов для армирования

Хотя стекловолокно на сегодняшний день является наиболее распространенным армирующим материалом, во многих передовых композитах теперь используются тонкие волокна из чистого углерода. Можно использовать два основных типа углерода — графит и углеродные нанотрубки. Оба они представляют собой чистый углерод, но атомы углерода расположены в разных кристаллических конфигурациях. Графит — очень мягкое вещество (используется в «графитовых» карандашах) и состоит из листов атомов углерода, расположенных в виде шестиугольников. Связи, скрепляющие шестиугольники вместе, очень прочные, но связи, скрепляющие листы шестиугольников, довольно слабые, что и делает графит мягким. Углеродные нанотрубки изготавливаются путем скручивания одного листа графита (известного как графен) в трубку. Получается очень прочная конструкция. Также возможно иметь трубки, состоящие из нескольких цилиндров — трубки внутри трубок.

Композиты из углеродного волокна легче и намного прочнее стекловолокна, но и дороже. Из этих двух графитовые волокна дешевле и проще в производстве, чем углеродные нанотрубки. Они используются в конструкциях самолетов и высокоэффективном спортивном оборудовании, таком как клюшки для гольфа, теннисные ракетки и гребные лодки, и все чаще используются вместо металлов для ремонта или замены поврежденных костей.

Нити из бора еще прочнее (и дороже), чем углеродные волокна. Нанотрубки из нитрида бора имеют дополнительное преимущество, заключающееся в том, что они намного более устойчивы к теплу, чем углеродные волокна. Они также обладают пьезоэлектрическими свойствами, что означает, что они могут генерировать электричество при воздействии на них физического давления, такого как скручивание или растяжение.

Полимеры также могут использоваться в качестве армирующего материала в композитах. Например, кевлар, изначально разработанный для замены стали в радиальных шинах, но наиболее известный своим использованием в пуленепробиваемых жилетах и шлемах, представляет собой полимерное волокно, обладающее чрезвычайной прочностью и повышающее ударную вязкость композита. Применяется в качестве армирования в композитных изделиях, требующих легкой и надежной конструкции (например, конструкционные детали корпуса самолета). Еще более прочным, чем кевлар, является вещество, изготовленное из комбинации графена и углеродных нанотрубок.

Применяется в качестве армирования в композитных изделиях, требующих легкой и надежной конструкции (например, конструкционные детали корпуса самолета). Еще более прочным, чем кевлар, является вещество, изготовленное из комбинации графена и углеродных нанотрубок.

Источник: NASA Goddard/YouTube. Посмотреть детали видео и расшифровку.

Выбор производственного процесса

Изготовление объекта из композиционного материала обычно включает в себя некоторую форму формы. Армирующий материал сначала помещается в форму, а затем напыляется или закачивается полужидкий матричный материал для формирования объекта. Можно приложить давление, чтобы вытеснить любые пузырьки воздуха, а затем форму нагреть, чтобы матрица затвердела.

Процесс формования часто выполняется вручную, но автоматическая обработка на машинах становится все более распространенной. Один из этих методов называется

пултрузия

ГЛОССАРИЙ

пултрузия Непрерывный процесс формования, при котором длинные армирующие пряди механически выравниваются для композитного материала, а затем пропускаются через ванну с термореактивной смолой. Затем нити с покрытием собираются с помощью механической направляющей перед процессом отверждения.

Затем нити с покрытием собираются с помощью механической направляющей перед процессом отверждения.

(термин, образованный от слов «тянуть» и «экструзия»). Этот процесс идеально подходит для изготовления прямых изделий с постоянным поперечным сечением, таких как мостовые балки.

Во многих тонких конструкциях сложной формы, таких как изогнутые панели, композитная структура строится путем наложения листов тканого волокнистого армирования, пропитанных пластиковым матричным материалом, на базовую форму соответствующей формы. Когда панель изготовлена до необходимой толщины, матричный материал отверждается.

Многослойные композиты

Многие новые типы композитов изготавливаются не методом матрицы и армирования, а путем укладки нескольких слоев материала. Структура многих композитов (например, используемых в панелях крыльев и корпусов самолетов) состоит из сот из пластика, зажатых между двумя обшивками из композитного материала, армированного углеродным волокном.

Сэндвич-структура из сотового композита от НАСА. Источник изображения: НАСА/Викисклад.

Источник изображения: НАСА/Викисклад.

Эти сэндвич-композиты сочетают в себе высокую прочность и особенно жесткость на изгиб с малым весом. Другие методы включают простое наложение нескольких чередующихся слоев различных веществ (например, графена и металла) для получения композита.

Зачем использовать композиты?

Самым большим преимуществом композитных материалов является прочность и жесткость в сочетании с легкостью. Выбирая подходящую комбинацию армирующего и матричного материала, производители могут добиться свойств, точно соответствующих требованиям к конкретной конструкции для конкретной цели.

- Композиты в Австралии

Австралия, как и все развитые страны, проявляет большой интерес к композитным материалам, которые многие считают «материалами будущего». Основная задача состоит в том, чтобы снизить затраты, чтобы композиты можно было использовать в продуктах и приложениях, которые в настоящее время не оправдывают затрат. В то же время исследователи хотят улучшить характеристики композитов, например, сделать их более устойчивыми к ударам.

Один из новых методов включает «текстильные композиты». Вместо того, чтобы укладывать армирующие волокна по отдельности, что медленно и дорого, их можно связать или сплести вместе, чтобы сделать своего рода ткань. Это может быть даже трехмерным, а не плоским. Пространства между текстильными волокнами и вокруг них затем заполняются матричным материалом (например, смолой) для изготовления изделия.

Этот процесс можно легко выполнить с помощью машин, а не вручную, что делает его быстрее и дешевле. Соединение всех волокон вместе также означает, что композит с меньшей вероятностью будет поврежден при ударе.

В связи со снижением затрат другие варианты использования композитов становятся все более привлекательными. При изготовлении корпусов и надстроек лодок из композитов используется их устойчивость к коррозии. У минных охотников ВМС Австралии композитный корпус, поскольку магнитный эффект стального корпуса будет мешать обнаружению мин.

Также в разработке находятся вагоны для поездов, трамваев и других «движителей людей», изготовленных из композитов, а не из стали или алюминия.

Здесь привлекательность заключается в легкости композитов, поскольку в этом случае транспортные средства потребляют меньше энергии. По той же причине мы будем видеть все больше и больше композитов в автомобилях в будущем.

Здесь привлекательность заключается в легкости композитов, поскольку в этом случае транспортные средства потребляют меньше энергии. По той же причине мы будем видеть все больше и больше композитов в автомобилях в будущем.

Ярким примером является современная авиация, как военная, так и гражданская. Без композитов было бы гораздо менее эффективно. Фактически, потребность этой отрасли в легких и прочных материалах была главной движущей силой разработки композитов. В настоящее время часто можно встретить секции крыла и хвостового оперения, пропеллеры и лопасти несущего винта, изготовленные из передовых композитов, а также большую часть внутренней конструкции и фурнитуры. Планеры некоторых небольших самолетов полностью сделаны из композитных материалов, как и крылья, хвостовое оперение и панели корпуса больших коммерческих самолетов.

Размышляя о самолетах, стоит помнить, что композиты менее склонны к полному разрушению под нагрузкой, чем металлы (например, алюминий). Небольшая трещина в куске металла может очень быстро распространиться с очень серьезными последствиями (особенно в случае с самолетом). Волокна в композите блокируют расширение любой небольшой трещины и распределяют напряжение вокруг.

Небольшая трещина в куске металла может очень быстро распространиться с очень серьезными последствиями (особенно в случае с самолетом). Волокна в композите блокируют расширение любой небольшой трещины и распределяют напряжение вокруг.

Подходящие композиты также хорошо противостоят нагреву и коррозии. Это делает их идеальными для использования в продуктах, которые подвергаются воздействию экстремальных условий, таких как лодки, оборудование для обработки химикатов и космические корабли. В целом композитные материалы очень прочны.

Еще одним преимуществом композитных материалов является то, что они обеспечивают гибкость конструкции. Композитным материалам можно придавать сложные формы, что очень удобно при производстве чего-то вроде доски для серфинга или корпуса лодки.

Кроме того, большая работа в настоящее время направлена на разработку композитных материалов, изготовленных из отходов, таких как сельскохозяйственные отходы, строительные материалы или пластиковые контейнеры для напитков.

Они превращаются из жидкости в твердое вещество посредством процесса, называемого полимеризацией или сшиванием. При использовании для производства готовых изделий термореактивные смолы «отверждаются» с помощью катализатора, тепла или их комбинации. После отверждения твердые термореактивные смолы не могут быть преобразованы обратно в их первоначальную жидкую форму. Обычными термореактивными материалами являются полиэстер, виниловый эфир, эпоксидная смола и полиуретан.

Они превращаются из жидкости в твердое вещество посредством процесса, называемого полимеризацией или сшиванием. При использовании для производства готовых изделий термореактивные смолы «отверждаются» с помощью катализатора, тепла или их комбинации. После отверждения твердые термореактивные смолы не могут быть преобразованы обратно в их первоначальную жидкую форму. Обычными термореактивными материалами являются полиэстер, виниловый эфир, эпоксидная смола и полиуретан.

Здесь привлекательность заключается в легкости композитов, поскольку в этом случае транспортные средства потребляют меньше энергии. По той же причине мы будем видеть все больше и больше композитов в автомобилях в будущем.

Здесь привлекательность заключается в легкости композитов, поскольку в этом случае транспортные средства потребляют меньше энергии. По той же причине мы будем видеть все больше и больше композитов в автомобилях в будущем.