Композитная стеклопластиковая арматура назначение, технические характеристики, свойства и область применения

Назначение

Композитная стеклопластиковая арматура – вид строительной арматуры, она производится в виде стержней разной длинны, имеющих внешнее сечение в виде спирали. Изготавливается из стекловолокна и связующих смол. Волокно обеспечивает необходимую прочность, а смола связывает волокна между собой.

Внедрение в технологию строительства данной арматуры не только снижает стоимость работ до 50%, но также увеличивает срок эксплуатации объекта. Достоинством данной арматуры является высокая прочность и малый удельный вес. Поэтому такая арматура является сильным конкурентом простой металлической арматуры. Стеклопластиковая арматура обладает рядом физико-механических качеств позволяющих использовать ее в очень агрессивных средах. Со временем материал не ржавеет, не разрушается при контакте с бетоном. Благодаря своим плюсам, композитная стеклопластиковая арматура практически вытеснила металлическую во многих областях строительства: армирование ленточных и монолитных фундаментов в малоэтажном строительстве, армировании бетонной стяжки пола. Она нашла применение во многих уголках нашей планеты. Используется при строительстве небоскребов в странах Востока, стройплощадках Европы, а в Японии — это основной вид арматуры при строительстве зданий, к которым предъявляют повышенные требования к сейсмической устойчивости.

Она нашла применение во многих уголках нашей планеты. Используется при строительстве небоскребов в странах Востока, стройплощадках Европы, а в Японии — это основной вид арматуры при строительстве зданий, к которым предъявляют повышенные требования к сейсмической устойчивости.

Технические характеристики

|

Характеристики |

Арматура композитная полимерная стеклопластиковая (АКС) |

|---|---|

|

Материал |

Стеклоровинг, связанный полимером на основе эпоксидной смолы |

|

Предел прочности при растяжении, МПа |

1000-1300 |

|

Модуль упругости, Мпа |

50 000 |

|

Относительное удлинение, % |

2,2 |

|

Плотность, т/м3 |

1,9 |

|

Коэффициент линейного расширения αх*10-5/°C |

9-12 |

|

Временное сопротивление при растяжении, МПа |

От 750 |

|

Коррозионная стойкость к агрессивным средам |

Нержавеющий материал, первой группы химической стойкости, в том числе к щелочной среде бетона |

|

Теплопроводность |

Нетеплопроводна |

|

Электропроводность |

Неэлектропроводна — диэлектрик |

|

Выпускаемые профили, мм |

4 — 24 |

|

Длина |

Возможна любая длина стержней и поставка в бухтах.

|

|

Экологичность |

Имеется санитарно-эпидемиологическое заключение, не выделяет вредных и токсичных веществ |

|

Долговечность |

Прогнозируемая долговечность не менее 100 лет |

|

Параметры равнопрочного арматурного каркаса при нагрузке 25 т/м2 |

При использовании арматуры 8 АКС размер ячейки 23 x 23 см. вес 0,61 кг/м2. Уменьшение веса в 9 раз. |

Свойства

— Композитная арматура в 9 раз легче классической арматуры из металла, при этом ее прочностные характеристики лучше в 3 раза. Это дает возможность уменьшать диаметр, сохраняя все необходимые характеристики.

— Стеклопластиковая арматура имеет долгий срок эксплуатации. Срок годности арматуры из композитных материалов практически не ограничен. По мнению экспертов, данная арматура способна сохранять свои технические характеристики в возведенном объекте не менее 80-100 лет. Это позволяет минимизировать ремонтные работы и повысить срок эксплуатации готового объекта.

Это позволяет минимизировать ремонтные работы и повысить срок эксплуатации готового объекта.

— Устойчивость к химическим воздействиям. Стеклопластиковая арматура не реагирует на воздействие щелочной и кислотных сред. В процессе ее эксплуатации не происходит окисление, и соответственно нет проявлений коррозии. Это позволяет избавиться от появления трещин и разрушения бетонных конструкций в следствии внутренних напряжений. Такие напряжения появляются при коррозии металлической арматуры.

— Не является источником электромагнитных помех. Имеет низкий коэффициент теплопроводности.

— Стеклопластиковая арматура, благодаря своим уникальным диэлектрическим и теплопроводным свойствам широко используется при возведении жилых домов. Армирование бетонных конструкций материалом с хорошими диэлектрическими свойствами позволяет избавиться от возможных электромагнитных помех, после введения здания в эксплуатацию. Низкий коэффициент теплопроводности, дает возможность экономить на отоплении зданий, так как стеклопластиковая арматура не создает «мостки холода» и не увеличивает потери тепла.

— Стоимость стеклопластиковой арматуры в 1.5 — 2 раза ниже, чем стоимость стальной арматуры равнопрочностного диаметра. Большая экономия при строительстве достигается за счет уменьшения стоимости как самого материала, так и стоимости его доставки и монтажа. Стеклопластиковую арматуру легко разгружать, при этом не требуется специальная техника или большое количество рабочих.

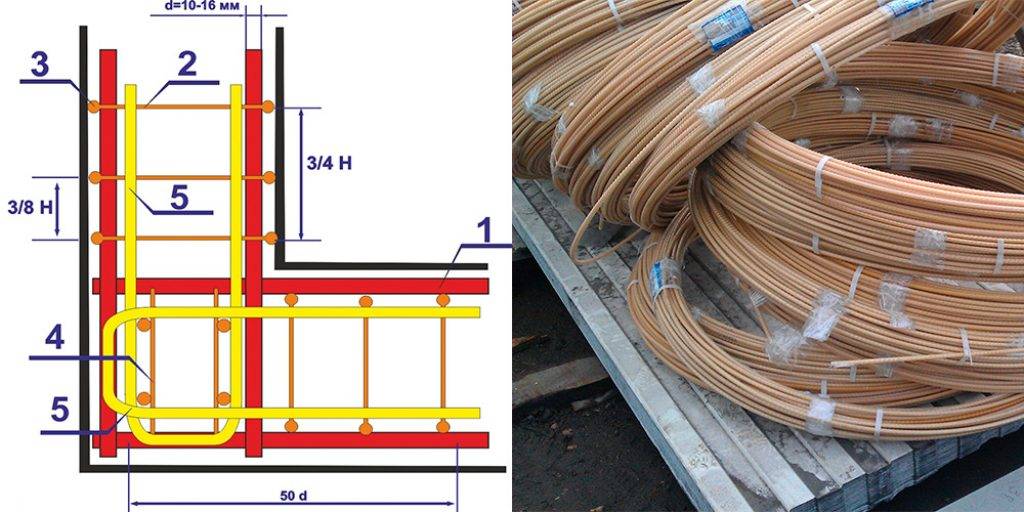

— Простота в доставке. Стеклопластиковая композитная арматура реализуется бухтами диаметр которых составляет порядка 1 метра. Вес такой бухты колеблется от 7 до 10 кг. Так упаковываются все виды арматуры, диаметр прутков которых не более 10 мм. Это позволяет перевозить стеклопластиковую арматуру в легких грузовиках, или даже в багажнике легкового автомобиля. Стальную арматуру перевозят в грузовых автомобилях с длинным кузовом, при этом для ее загрузки и разгрузке необходима специальная техника.

— Стеклопластиковая арматура обладает высокими противопожарными характеристиками. Данный материал не горит. Ее можно эксплуатировать внутри бетона в широком диапазоне температур от -70 до +600 градусов по шкале Цельсия. Если на арматуру в течении длительного времени воздействовать температурой более 200 градусов, то она, как и бетон, потеряет свои эксплуатационные свойства.

Данный материал не горит. Ее можно эксплуатировать внутри бетона в широком диапазоне температур от -70 до +600 градусов по шкале Цельсия. Если на арматуру в течении длительного времени воздействовать температурой более 200 градусов, то она, как и бетон, потеряет свои эксплуатационные свойства.

— Арматура изготовляется в прутах необходимой длинны. Это позволяет значительно экономить на остатках, и оптимизировать условия монтажа.

— Стеклопластиковая арматура имеет близкий к бетону коэффициент расширения. Благодаря этому она не разрушает бетон при повышении температуры, что повышает срок эксплуатации сооружения.

— Прочностные характеристики и внутренне напряжение в прутках не изменяются при изгибе стеклопластиковой арматуры. Поэтому, при развертывании бухты, пруток принимает свою первоначальную прямую форму. Это значительно ускоряет и облегчает монтажные работы, и дает возможность экономить на хранении и перевозке.

— Простота в монтаже. Арматуру можно «вязать» применяя минимальное количество подсобных инструментов и дополнительных материалов. Резать стеклопластик можно с помощью болгарки, торцовки или даже ножниц и кусачек.

Арматуру можно «вязать» применяя минимальное количество подсобных инструментов и дополнительных материалов. Резать стеклопластик можно с помощью болгарки, торцовки или даже ножниц и кусачек.

Область применения

-

Стеклопластиковая арматура используется при возведении различных зданий и сооружений, в соответствии с техническим заданием сформулированным в проекте строительства: -

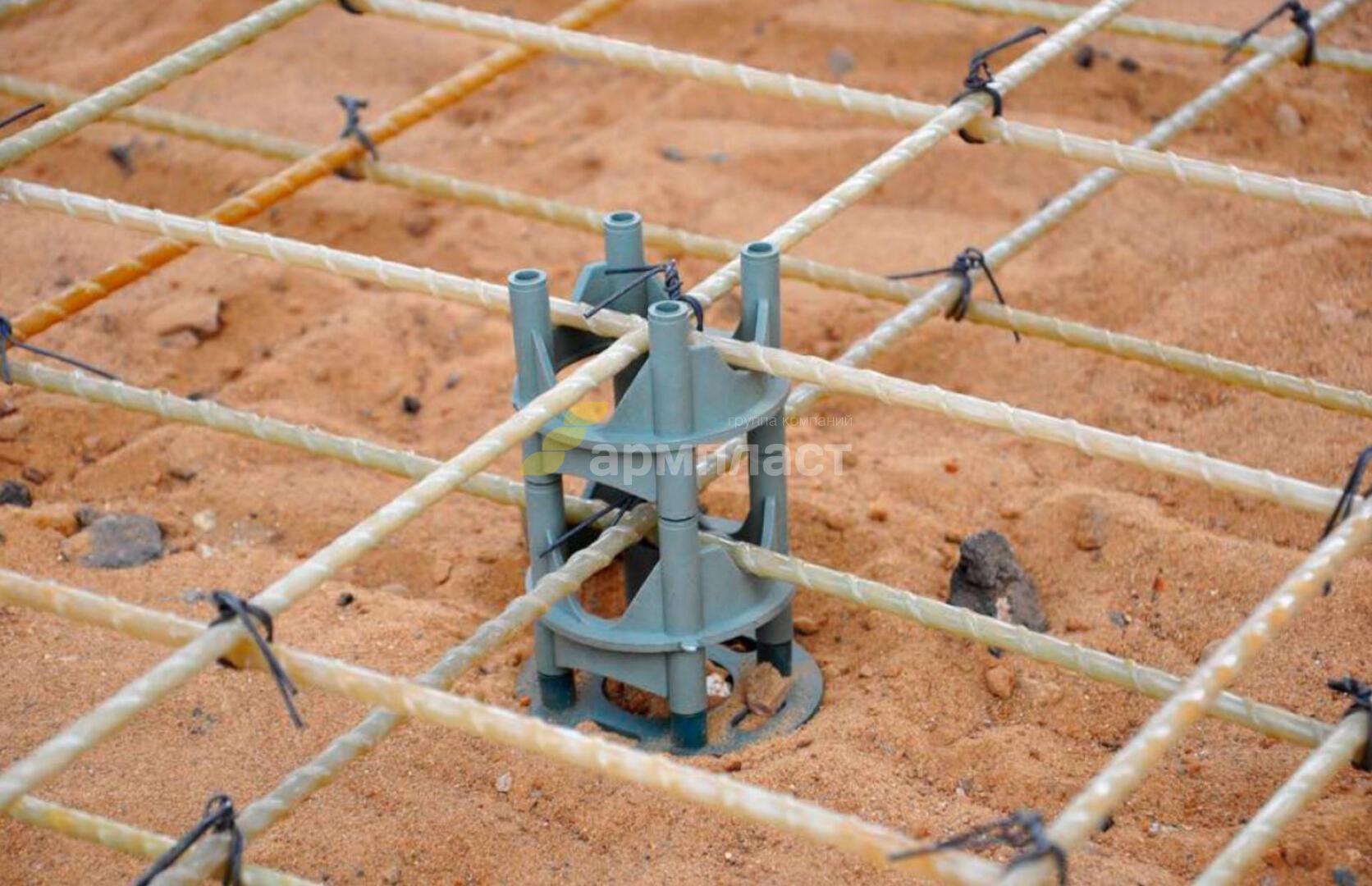

— При строительстве производственных и гражданских зданий при армировании фундаментов, стяжек и стен. -

— Для укрепления автомагистралей и дорог местного значения внутри дорожного полотна. -

— Практически любых зданий и сооружений из бетона в качестве стержней и сеток в различных конструкциях. -

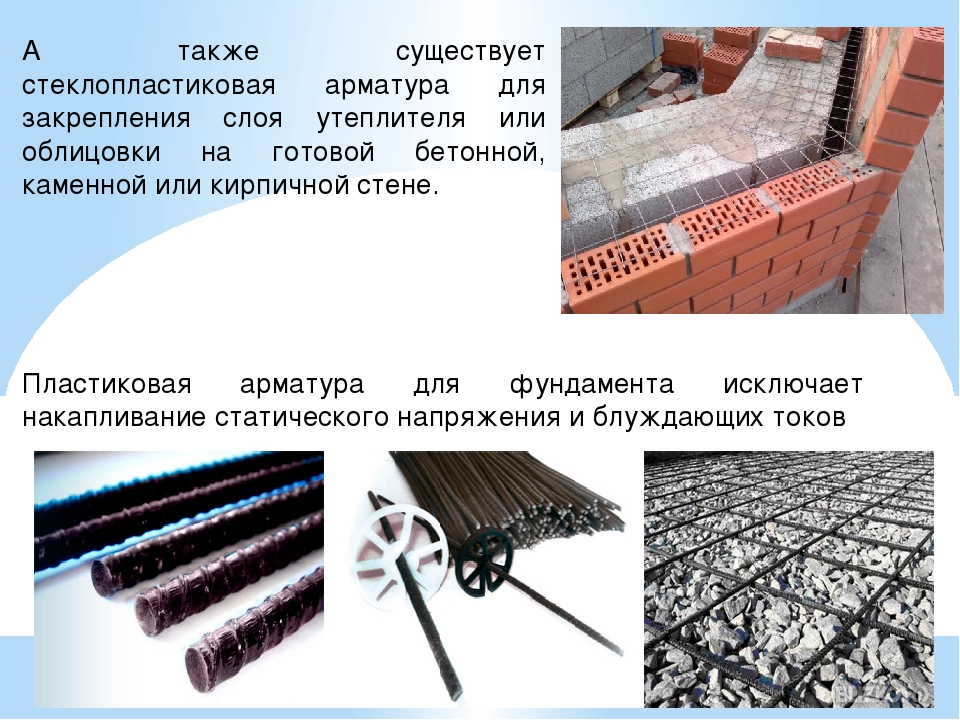

— При возведении кирпичных многослойных стен.

Надо отметить, что стеклопластиковая арматура наиболее актуально там, где имеется химически активная среда, и где применение металлической арматуры значительно ухудшает качественные характеристики возводимого сооружения. Ее использование оправдано при возведении портовых сооружений и для укрепления линии побережья и рек.

Ее использование оправдано при возведении портовых сооружений и для укрепления линии побережья и рек.

-

— При строительстве канализационных и мелиорационных сооружений. -

— При строительстве сооружений с повышенными требованиями к химической устойчивости. -

— При проведении работ по внешнему утеплению зданий. -

— При производстве бетонных изделий с внутренним преднапряжением. - — При реконструкции или возведении зданий с повышенной сейсмоустойчивостью.

Применение композитной арматуры в строительстве

Композитная (стеклопластиковая) арматура

Пластик да нитки

Изобретение композитной арматуры

Знатоки строительного дела относят к 60-м годам прошлого столетия. В этот период в США и в Советском Союзе были начаты активные исследования ее свойств.

Однако, несмотря на достаточно солидный возраст, данный материал до сих пор не знаком большинству застройщиков. Восполнить пробел знаний о стеклопластиковой арматуре, ее свойствах, во всех достоинствах и недостатках вам поможет разобраться МодульСтрой.

Попутно отметим, что материал этот весьма спорный. Производители хвалят его на все лады, а строители-практики относятся с недоверием. Простые граждане смотрят на тех и на других, не зная кому верить.

Что такое композитная арматура, как она производится и где применяется?

Коротко структуру композитной арматуры можно охарактеризовать как «волокно в пластике». Ее основа – стойкие к разрыву нити из углерода, стекла или базальта. Жесткость композитному стержню придает эпоксидная смола, обволакивающая волокна.

Для лучшего сцепления с бетоном на прутья наматывается тонкий шнур. Он сделан из того же самого материала, что и основной стержень. Шнур создает винтовой рельеф, как у стальной. Твердение эпоксидной смолы происходит в сушильной камере. На выходе из нее композитную арматуру немного вытягивают и нарезают. Некоторые производители до момента твердения полимера обсыпают пластиковые стержни песком для улучшения сцепления с бетоном гладких участков.

Шнур создает винтовой рельеф, как у стальной. Твердение эпоксидной смолы происходит в сушильной камере. На выходе из нее композитную арматуру немного вытягивают и нарезают. Некоторые производители до момента твердения полимера обсыпают пластиковые стержни песком для улучшения сцепления с бетоном гладких участков.

Область применения стеклопластиковой арматуры нельзя назвать очень широкой. Ее используют в качестве гибких связей между облицовкой фасада и несущей стеной, а также укладывают в дорожные плиты и опалубку резервуаров. В каркасах, усиливающих ленточные фундаменты и бетонные полы, пластиковую арматуру применяют не так часто.

Ставить композитные стержни в плиты перекрытия, перемычки и другие конструкции, работающие на растяжение, не рекомендуется. Причина – повышенная гибкость данного материала.

Физические свойства композитной арматуры

Модуль упругости у полимерного композита существенно ниже, чем у стали (от 60 до 130 против 200 ГПа). Это значит, что там, где металл вступает в работу, предохраняя бетон от образования трещин, пластик еще продолжает сгибаться. Прочность на разрыв у стеклопластикового стержня в 2,5 раза выше, чем у стального.

Это значит, что там, где металл вступает в работу, предохраняя бетон от образования трещин, пластик еще продолжает сгибаться. Прочность на разрыв у стеклопластикового стержня в 2,5 раза выше, чем у стального.

Наименее прочная, но самая дешевая — арматура из стекловолокна и базальтовый композит. Самый надежный и вместе с тем самый дорогой материал делают на основе углеродного волокна.

К прочностным свойствам материала мы еще вернемся, когда будем сравнивать его с металлом.

А пока рассмотрим другие характеристики данного материала:

- К положительным качествам композита относится его химическая инертность. Он не боится коррозии и воздействия агрессивных веществ (щелочной среды бетона, морской воды, дорожных химреагентов и кислот).

- Вес пластиковой арматуры в 3-4 раза меньше, чем стальной.

- Низкая теплопроводность материала улучшает энергосберегающие характеристики конструкции (нет мостиков холода).

- Композитная арматура не проводит электричества.

В конструкциях, где она используется, не возникает коротких замыканий электропроводки и блуждающих токов.

В конструкциях, где она используется, не возникает коротких замыканий электропроводки и блуждающих токов. - Композитный пластик магнитноинертен и радиопрозрачен. Это позволяет использовать его в строительстве сооружений, где должен быть исключен фактор экранирования электромагнитных волн.

Стеклопластиковый стержень под 90 градусов на стройке не согнешь.

Недостатки композитной арматуры:

- Невозможность гибки с малым радиусом в условиях стройки. Гнутый стержень нужно заранее заказывать.

- Невозможность сваривать каркас (минус относительный, поскольку даже для стальной арматуры лучший способ соединения – вязка, а не сварка).

- Низкая термостойкость. При сильном нагреве и пожаре бетонная конструкция, армированная композитными стержнями, разрушается. Стекловолокно не боится высокой температуры, но связующий ее пластик теряет прочность при нагреве выше +200 С.

- Старение. Общий минус всех полимеров.

Неметаллическая арматура не исключение. Ее производители завышают срок эксплуатации до 80-100 лет.

Неметаллическая арматура не исключение. Ее производители завышают срок эксплуатации до 80-100 лет.

Вязка пластиковыми хомутами или стальной проволокой – единственный возможный метод сборки каркаса.

Какая арматура лучше металлическая или стеклопластиковая?

Наше маленькое исследование наглядно иллюстрирует таблица реальной, а не теоретической равнопрочной замены стальной арматуры на композитную. Ей можно пользоваться при выборе и покупке.

Просмотрев данную таблицу, нетрудно заметить, что пластика для равноценной замены металла требуется не меньше, а больше металла. Только самый дорогой углеродоволоконный материал (АУК) превосходит сталь равного с ним диаметра.

Ассортимент и цена композитной арматуры

Самая востребованная на стройке – арматура из стеклопластикового композита. Ее сортамент и средние цены вы можете посмотреть в нашем прайс-листе на официальном сайте компании,или связаться с нашими операторами по телефону +7 (4852) 90-78-78, если у вас возникли вопросы.

7 веских причин для использования стержней FRP в строительстве

Строительная отрасль всегда находится в поиске лучших альтернатив традиционно используемым материалам, таким как дерево, сталь и алюминий. В качестве жизнеспособной альтернативы для различных инфраструктурных и строительных проектов появляется композитный материал, известный как армированный волокном полимер (FRP) или стекловолокно.

Продукт FRP создается, когда армированные волокна и жидкая смола объединяются для формирования, а затем формируются в стержни различных форм и размеров. Результатом является консолидированный, более прочный композит.

Композитные профили FRP изготавливаются методом пултрузии. Пултрузия — это непрерывный процесс использования армирующих волокон или других смоляных матриц для производства материалов поперечного сечения.

Комбинация двух терминов, пултрузия — это метод производства, включающий «вытягивание» и «экструзия». Процесс включает в себя вытягивание сырья, в отличие от экструзии, которая работает путем проталкивания.

Как производятся стеклопластики?

Все сводится к способу создания композитов FRP. Волокнистые ровинги подаются в пултрузионную машину с одинаковым уровнем прочности по всему изделию.

Ткани, маты и другой прокат в качестве армирования вместе с ровницами также протягиваются через машину. Эта комбинация армирующих материалов вместе с полимером являются строительными блоками для формирования композита. Ровинги, а также некоторые или все другие армирующие материалы затем проходят стадию «пропитки», на которой они пропитываются жидкой смолой.

По мере погружения ровницы пропитываются смолой, что улучшает состав продукта. До этого момента в смолу можно добавлять и смешивать различные красители и добавки. Наконец, продукт будет сформирован и отвержден: полученный композит может быть устойчивым к ударам, ультрафиолетовым лучам, коррозии и теплу.

Можно настроить состав FRP, варьируя системы смол и содержание стекла, чтобы производить пултрузионные стержни из стекловолокна с различными свойствами для удовлетворения конкретных требований. И компании могут адаптировать пултрузионные профили, запрашивая индивидуальные цвета для добавления в смолу или производства для наружного применения, применяя устойчивую к ультрафиолетовому излучению обработку в процессе пултрузии.

И компании могут адаптировать пултрузионные профили, запрашивая индивидуальные цвета для добавления в смолу или производства для наружного применения, применяя устойчивую к ультрафиолетовому излучению обработку в процессе пултрузии.

Преимущества пултрузионных профилей из стекловолокна

Пултрузионные профили имеют ряд преимуществ. Вот 7 лучших:

1. Арматура FRP обладает исключительной прочностью на растяжение. Непрерывная длина армирующих волокон придает пултрузионному изделию исключительную прочность на растяжение.

2. Пултрузионные стержни из стекловолокна сохраняют свою форму во влажных или высокотемпературных условиях. Прутки FRP могут быть на 30% легче алюминия и на 70% легче стали. При одинаковом весе он так же прочен, если не прочнее, чем сталь, и у него значительно меньше шансов помяться или деформироваться, чем у металлов, используемых в строительстве. Поскольку стержни из пултрузионного стекловолокна легкие и прочные, их легко обрабатывать и транспортировать.

3. Пултрузионные изделия требуют меньше тяжелого оборудования, чем стальные или деревянные, при транспортировке и хранении. Кроме того, они ударопрочны и могут сохранять свою форму при ударе.

4. Изделия из стеклопластика устойчивы к широкому спектру химических веществ и не подвержены окислению или коррозии. Например, арматура из стекловолокна может выдерживать суровые погодные условия, непрерывный дождь и погружение в воду. Коррозия вызывается окислением и химическими воздействиями на основе ионов хлора.

5. Стержни из стекловолокна являются эффективным барьером для горячих или электрически заряженных компонентов. Композиты, армированные стекловолокном, могут иметь высокую температуру стеклования (Tg) около 575°F (302°C). Как пултрузионный материал с самым высоким рейтингом Tg из когда-либо испытанных, композиты FRP не проводят электропроводность, химически стойкие и коррозионно-стойкие при чрезвычайно высоких температурах.

Таким образом, в случае пожара внутри здания несущие конструкции, изготовленные из композитных материалов FRP соответствующей конструкции, не деформируются даже под воздействием огромной температуры и давления.

Профили из пултрузионного стекловолокна, часто используемые в качестве поперечин, столбов, балок, стоек и других элементов структурной поддержки, помогут сохранить целостность здания в случае пожара. Это также может помочь замедлить распространение этого огня.

6. Композитные детали из FRP не нуждаются в нанесении токсичных химических покрытий на композитные детали из FRP, и они практически не требуют обслуживания.

7. FRP прозрачен для электромагнитных и радиопомех и подходит для специальных применений, где нельзя использовать металлические детали из-за возможных помех.

При сроке службы 75–150 лет стеклопластики требуют минимального обслуживания.

Going Green

Производство и установка изделий из пултрузионного FRP энергоэффективны, требуют меньше тепла, производят меньше отходов и меньше загрязняют окружающую среду. Кроме того, они могут быть переработаны или добавлены в другие продукты на основе пластика.

Кроме того, они могут быть переработаны или добавлены в другие продукты на основе пластика.

Хотя композиты прочнее металлов, они легче. Это приводит к экономии топлива на каждом этапе перевозки. Поскольку нет необходимости в покрытии конечного продукта, использование пултрузионного материала обеспечивает относительно низкий уровень выбросов CO2.

Кроме того, в процессе пултрузии используется меньше тепла, чем при производстве металла, что значительно снижает количество воды, необходимой для охлаждения.

Применение пултрузионного стержня из стекловолокна

Арматурный стержень из стеклопластика ─ спирально закрученный стержень из стекловолокна ─ имеет малый вес, прост в транспортировке и обращении. Арматура FRP, используемая для армирования бетона, представляет собой некорродирующую альтернативу стальной арматуре. Он состоит из двух элементов, а именно волокна и матричной смолы.

Используемое волокно обычно представляет собой углеродное, арамидное, базальтовое или стеклянное волокно, а матричная смола состоит из полиэфирной, эпоксидной или винилэфирной смолы. Пултрузионные стержни из стекловолокна устойчивы к коррозии, не требуют особого ухода, долговечны и легки. Будучи эффективной альтернативой стали, алюминию и дереву, его прочность и универсальность особенно полезны в строительстве и инфраструктуре.

Пултрузионные стержни из стекловолокна устойчивы к коррозии, не требуют особого ухода, долговечны и легки. Будучи эффективной альтернативой стали, алюминию и дереву, его прочность и универсальность особенно полезны в строительстве и инфраструктуре.

И , Долговечность FRP делает его предпочтительным выбором для многих наружных строительных проектов, поскольку его легко резать, придавать форму и устанавливать. Их минимальные требования к техническому обслуживанию снижают общие затраты на строительство.

Кроме того, руководители проектов могут запросить создание уникальных форм для конкретных целей: например, двутавровые стержни из пултрузионного стекловолокна можно использовать для создания прочных и устойчивых к коррозии поверхностей для ходьбы, а плоские балки являются подходящим конструктивным элементом для многих строительные проекты. Другие области применения стержней FRP включают компоненты мостов, коррозионно-стойкие ограждения, железнодорожные переезды и звуковые барьеры на автомагистралях.

Кроме того, он не проводит электрический ток и не расширяется при тепловом воздействии. Он эффективно сопротивляется теплопередаче и обладает большей прочностью на растяжение, чем сталь. В глобальном масштабе основными факторами, стимулирующими использование композитов, является то, что арматура FRP не вызывает коррозии и устойчива в течение более длительного периода времени, чем традиционная арматура.

Ожидается, что рынок пултрузионного стекловолокна будет расти в ближайшие 5 лет по мере роста его популярности. По данным компании Industry Arc, занимающейся исследованиями рынка, ожидается, что объем рынка арматуры из армированного стеклопластика будет стремительно расти, увеличиваясь со среднегодовым темпом роста (CAGR) на 12,1% в период с 2020 по 2025 год и достигнув 1,1 миллиарда долларов к 2025 году.

Около Во всем мире многие из наиболее развитых стран в настоящее время полагаются на методы «зеленого» строительства для экономии ресурсов и увеличения срока службы зданий. Пултрузионные профили становятся все более популярными при строительстве инфраструктуры, крупных сооружений, мостов и коммерческих зданий.

Пултрузионные профили становятся все более популярными при строительстве инфраструктуры, крупных сооружений, мостов и коммерческих зданий.

Свяжитесь с нами

Если вам интересно узнать больше о пултрузионных продуктах, свяжитесь с нами. Вы можете точно выбрать, какие детали вам нужны, и даже добавить пигменты в смесь смолы для цвета или рисунка.

Свяжитесь с нашей командой специалистов сегодня. Мы можем помочь вам создать индивидуальные детали из композитов FRP для вашего следующего проекта.

Решение нашей проблемы с инфраструктурой?

У нас проблема с инфраструктурой. Многие сооружения, построенные в этой стране за последние несколько десятилетий, имеют признаки старения и в ближайшие годы нуждаются в ремонте или замене.

Мосты представляют собой один из ключевых компонентов проблемы. В США насчитывается более 617 000 мостов, и по текущим оценкам 7,5% из них — примерно 46 000 мостов — имеют дефекты конструкции. Ожидается, что это число будет только расти по мере старения существующих структур.

Многие из этих мостов объединяет то, что они сделаны из железобетона. Эта вездесущая строительная техника покрыла земной шар конструкциями, срок службы которых не так велик, как мы когда-то надеялись.

Конечно, не только мосты. Из железобетона были построены всевозможные сооружения, от многоквартирных домов до правительственных зданий и стадионов. Проблема долголетия касается их всех.

В этом посте мы объясним, почему железобетон стал таким популярным и почему пришло время для альтернативы. В заключение мы обсудим арматуру из полимера, армированного стекловолокном (GRFP), как многообещающую замену стали.

Любимый материал римлян

Бетон существовал еще до возникновения Римской империи, но, как и многие другие вещи, именно римляне усовершенствовали его и нашли хорошее применение в своих строительных проектах.

Вероятно, самым известным примером является Пантеон в Риме с огромным куполом из неармированного бетона. Построенный в 125 году нашей эры, он все еще в прекрасном состоянии спустя почти 1900 лет. Римляне разработали рецепт бетона, обладающего невероятной способностью выдерживать испытание временем. (На самом деле бетон, который они использовали для подводных работ, с возрастом становится все тверже.)

Римляне разработали рецепт бетона, обладающего невероятной способностью выдерживать испытание временем. (На самом деле бетон, который они использовали для подводных работ, с возрастом становится все тверже.)

Так почему же у нас так много бетонных конструкций, построенных всего несколько десятилетий назад, которые разваливаются?

Восстание железобетона

По иронии судьбы, ответ связан с изобретением, которое значительно улучшило бетон в определенных отношениях.

В 1800-х годах люди начали экспериментировать со способами армирования бетона для повышения его прочности на растяжение. Эрнест Рэнсом, инженер, живущий в Калифорнии, нашел выигрышную формулу, когда использовал железо (а затем сталь), залитое бетоном. Он руководил строительством склада и моста в Сан-Франциско в 1880-х годах. Это были первые железобетонные конструкции в мире.

Вскоре этот метод прижился, и в 1903 году в Цинциннати, штат Огайо, был построен первый небоскреб из железобетона. новые возможности бетона в строительстве.

новые возможности бетона в строительстве.

Архитекторы, такие как Фрэнк Ллойд Райт, нашли творческие способы использования возможностей железобетона, проектируя такие конструкции, как его знаменитый дом Falling Waters. Консольные бетонные плиты в его конструкции были бы невозможны при использовании стальной арматуры.

Влияние Райта в США и Ле Корбюзье, который также увлекался железобетоном, в Европе вскоре вдохновило архитекторов всего мира на проектирование с использованием этой новой технологии. Необходимость восстановления после Второй мировой войны дала толчок, необходимый для бума железобетонного строительства.

Сегодня в мире используется невообразимое количество бетона в строительстве. Единственное, что мы используем больше, это вода. К сожалению, это означает, что любые проблемы с методом армирования бетона сталью также будут широко распространены.

Так в чем же проблема?

Бетонный рак

Возможно, вы помните душераздирающие заголовки прошлым летом, когда во Флориде рухнул двенадцатиэтажный кондоминиум Champlain Towers South на берегу моря. Погибли девяносто восемь человек. Виновником оказалось разрушение конструкции из-за коррозии стальной арматуры в бетоне здания.

Погибли девяносто восемь человек. Виновником оказалось разрушение конструкции из-за коррозии стальной арматуры в бетоне здания.

Коррозия — ахиллесова пята стали. Со временем влага начинает медленно превращать сталь в ржавчину — даже если она внедряется в середину бетона. Когда сталь ржавеет, она расширяется. Это расширение приводит к тому, что бетон, в котором он заключен, трескается и даже ломается. Это повреждение называется «отслаиванием» или «конкретным раком».

Соль усугубляет проблему, поэтому эта коррозия особенно заметна в прибрежных районах и на дорогах, где зимой применяется соль для таяния снега.

Эта коррозия арматуры означает, что срок службы сталежелезобетона составляет всего 50-100 лет (или даже меньше), прежде чем потребуется дорогостоящий ремонт. Поскольку арматура встроена в бетон, осмотреть ее на наличие признаков коррозии сложно, что затрудняет заблаговременное обнаружение отказов, подобных тому, что произошел во Флориде.

Роберт Курланд в своей книге Бетонная планета резюмирует масштаб проблемы, с которой мы сталкиваемся, следующим образом: «В отличие от Пантеона… практически все бетонные конструкции, которые мы видим сегодня, в конечном итоге должны быть заменены».

Обещание стеклопластиковой арматуры

Для уменьшения коррозии стальной арматуры были опробованы различные методы, но лучшим решением является использование материала, который не подвержен коррозии таким же образом.

Одним из таких материалов, завоевавших популярность на рынке, является арматура из стеклопластика. Это пултрузионный стержень из стекловолокна, предназначенный, как и арматура, для хорошего сцепления с бетоном и придания ему большей прочности на растяжение.

Хотя технология является относительно новой, исследования показывают, что стеклопластик может использоваться в качестве армирующего материала, сравнимого со сталью. (Это исследование также дает полезное резюме проведенных исследований.)

Стеклопластик также гораздо более устойчив к коррозии, чем сталь, и обещает значительно более длительный срок службы в конструкциях. В качестве бонуса нет ржавчины, оставляющей уродливые пятна на внешних поверхностях.

Пултрузионная стеклопластиковая арматура уже сопоставима по цене со стальной арматурой.

В конструкциях, где она используется, не возникает коротких замыканий электропроводки и блуждающих токов.

В конструкциях, где она используется, не возникает коротких замыканий электропроводки и блуждающих токов. Неметаллическая арматура не исключение. Ее производители завышают срок эксплуатации до 80-100 лет.

Неметаллическая арматура не исключение. Ее производители завышают срок эксплуатации до 80-100 лет.