Газобетон для строительства дома плюсы и минусы

В интернете всё чаще появляются рассказы о недостатках газобетона. Причём, самыми активными «экспертами» по газобетону оказываются продавцы других каменных материалов. И это понятно: газобетон очень популярен на рынке и является их прямым конкурентом. А недостатки конкурента позволяют представить свой продукт в выгодном свете.

Но правда ли то, что говорят о газобетоне в интернете? Рассмотрим утверждения, которые встречаются чаще всего, и разберёмся, соответствуют ли они действительности.

Миф: Чтобы построить газобетонный дом, готовый к заселению, не хватит одного строительного сезона

Конечно же, это не так. Заказчиков пугают высокой влажностью газобетона, только что покинувшего заводские цеха. Действительно, свежеизготовленный газобетон насыщен влагой, но основное её количество «выходит» из него в первые месяцы после производства. И эта влага влияет только на процесс наружной отделки дома: желательно оштукатуривать фасады после высыхания блоков, то есть как минимум через 3 месяца после возведения кладки, иначе есть риск появления волосяных трещин в отделке.

Это совершенно не означает, что, покупая газобетон, вы ввязываетесь в долгострой. И вот почему:

- После сооружения газобетонных стен ведутся другие строительно-отделочные работы на объекте, а также работы по обустройству участка. Зачастую к окончанию этих работ газоблоки уже высыхают до той степени, когда кладку можно оштукатуривать снаружи.

Обычно к окончанию строительно-отделочных работ на объекте газобетонные стены уже можно оштукатуривать

Отметим, что стены из керамики рекомендуется оштукатуривать сразу же после возведения кладки, чтобы закрыть не заполняемые раствором вертикальные швы и тем самым избежать их продувания. А продувание кладки сильно снижает сопротивление теплопередаче ограждающей конструкции.

Кроме того, отделка керамической кладки не позволит влаге попадать в вертикальные швы и пустоты блоков. Если же влага будет попадать туда, кладка в зимнее время может повредиться. Например, могут откалываться черепки по внешним стенкам блоков, когда влага будет замерзать в пустотах и швах.

Отметим и такой момент: газобетон позволяет растянуть во времени процесс строительства и поэтапно, по мере поступления средств, оплачивать работы. Многим такой формат оплаты удобнее.

- Даже если стены недостаточно просохли, дом пригоден для проживания. Более того, с точки зрения строительных норм*, газобетонное здание вообще можно эксплуатировать без наружной отделки: срок его службы от этого не уменьшается. Достаточно посмотреть на сохранившиеся до сих пор дома из газобетона, построенные в Риге в 1930-х годах. Их фасады ничем не отделаны, но отлично выглядят даже спустя почти сто лет. Поэтому можно построить дом из газоблоков, заселиться в него, а через пару месяцев оштукатурить наружные стены.

Дом из газобетона, построенный в Риге в 1930-х годах

- Если необходимо переехать в полностью готовый дом как можно быстрее, то имеет смысл отказаться от оштукатуривания фасада и выбрать вариант наружной отделки, который не будет препятствовать выходу влаги из стен.

Основных вариантов два:

- Навесной фасад

- Облицовка на относе

Это системы, при которых фасадная отделка расположена на расстоянии от ограждающей конструкции. Зазор величиной 40-150 мм должен вентилироваться: поток воздуха выносит водяной пар, выходящий из газоблоков, за пределы фасада, а значит, влага не накапливается в конструкции стены и не причиняет ей вред.

Навесной фасад и облицовку на относе можно монтировать сразу после сооружения коробки дома из газобетона, без технологических перерывов.

Отделка газобетонной стены деревянным планкеном

Варианты навесного фасада:

- Планкен из лиственницы

- Искусственный бетонный камень

- Фиброцементный сайдинг

- Клинкерная плитка

- Керамогранитная плитка

- Металлическое покрытие – фальцевое или из профнастила

Облицовка на относе – это керамические и клинкерные лицевые кирпичи.

Между облицовкой кирпичом и газобетонной стеной оставляют вентзазор

И ещё несколько слов о сроках строительства. На выставке загородной жизни Open Village 2022 были представлены дома, построенные из самых актуальных материалов, включая утеплённый деревянный каркас, керамику и газобетон. Победителем в номинации «Самый быстрый дом “под ключ”» стал коттедж из газобетона. Одноэтажный дом для постоянного проживания, площадью 143,4 м2, от компании «Домострой», был сооружён «под ключ» всего за три месяца.

На выставке загородной жизни Open Village 2022 были представлены дома, построенные из самых актуальных материалов, включая утеплённый деревянный каркас, керамику и газобетон. Победителем в номинации «Самый быстрый дом “под ключ”» стал коттедж из газобетона. Одноэтажный дом для постоянного проживания, площадью 143,4 м2, от компании «Домострой», был сооружён «под ключ» всего за три месяца.

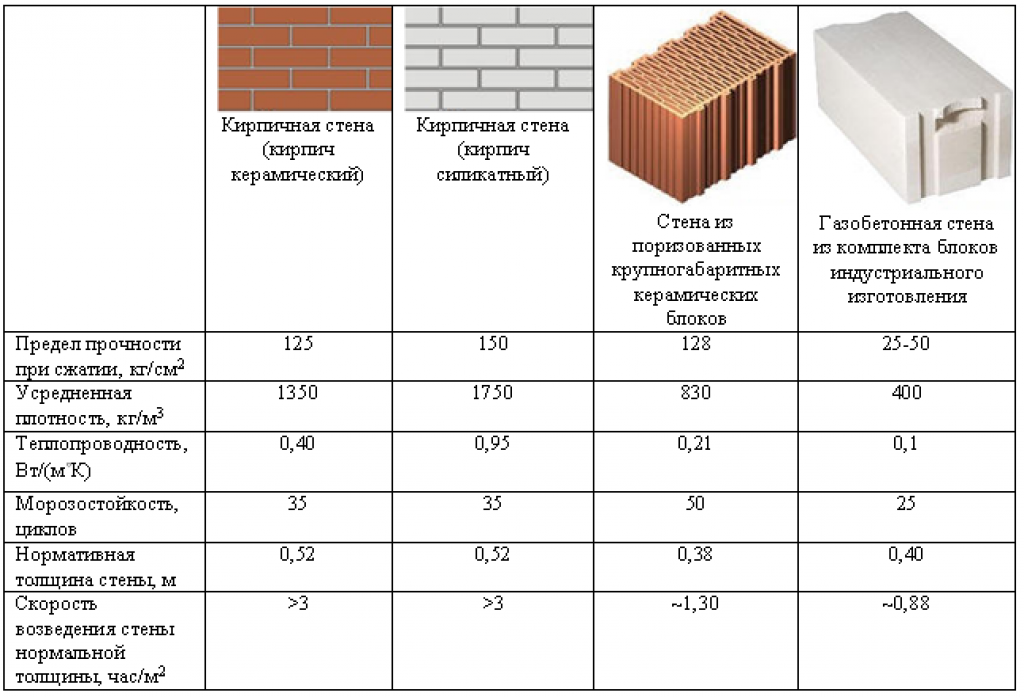

Говоря о скорости строительства коробки, можно обратиться и к нормативам. Трудоёмкость возведения стен из газоблоков, уложенных на клей, при толщине конструкции 400 мм, нормативы оценивают таким образом: 1 м3 кладки – 3,65 чел/час**. В случае кладки из керамических камней этот показатель следующий: 1 м3 кладки – 4,58 чел/час***. И это объективная оценка: строить стены из газобетона быстрее, чем из «керамики».

Миф: Газобетон даёт усадку

Действительно, у кладки из газобетона есть небольшая усадка – 0,48 мм/м. Но это продолжается всего несколько месяцев после сооружения коробки здания – до тех пор, пока в газоблоках сохраняется избыточная производственная влага. И эта усадка влияет только на процесс оштукатуривания: чтобы на фасаде не появились волосяные трещины, лучше оштукатуривать его тогда, когда блоки просохнут.

И эта усадка влияет только на процесс оштукатуривания: чтобы на фасаде не появились волосяные трещины, лучше оштукатуривать его тогда, когда блоки просохнут.

Кстати, стены из керамики также подвержены усадке: сами по себе керамические блоки стабильны, но усадку даёт довольно толстый растворный шов.

Миф: Газобетонные стены, как правило, требуется утеплять

Ещё один миф, который навязывают заказчикам недобросовестные продавцы других каменных материалов. Всё с точностью до наоборот: в большинстве случаев стены из газоблоков утеплять не нужно.

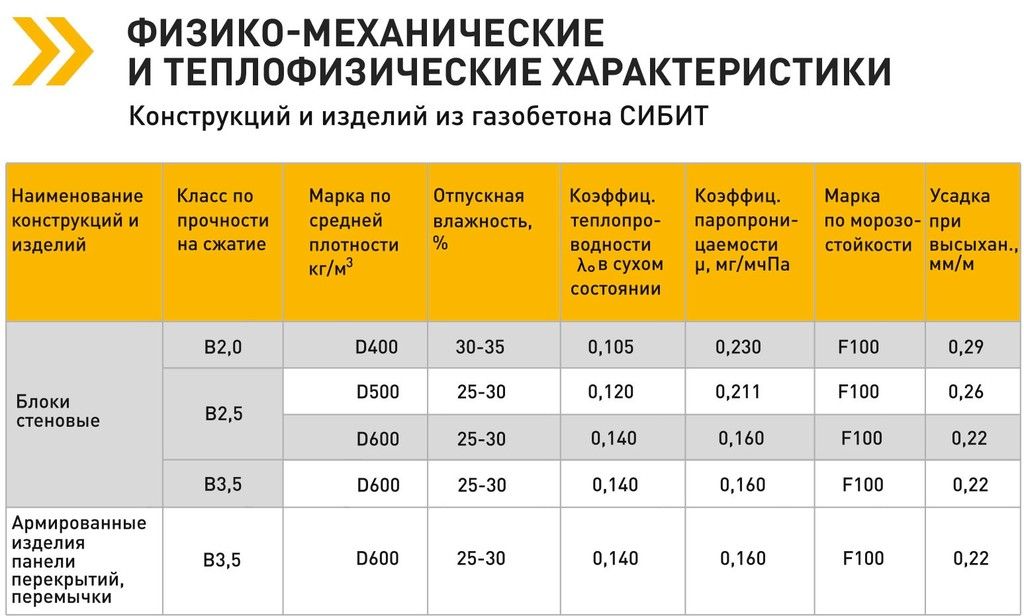

Однослойные (без утепления) наружные стены из газоблоков с маркой по плотности D400 при толщине 375 мм полностью соответствуют требованиям по сопротивлению теплопередаче, прописанным в СП 50.13330.2012 «Тепловая защита зданий» для зданий в средней полосе России. Ну а стены из менее плотных блоков YTONG А++ (D300) ещё лучше в плане теплотехники.

В центральных регионах России здания из газобетона можно дополнительно не утеплять

Добавим, что энергоэффективность стен из газобетона Ytong подтверждена не только «сухими» расчётами, выполненными на базе норматива, но и независимыми испытаниями. Ведущий российский эксперт – лаборатория строительной теплофизики НИИСФ РААСН – провёл исследования по определению сопротивления теплопередаче кладки из газоблоков Ytong D400. Кладка была возведена в климатической камере, где были созданы условия, максимально приближенные к реальным условиям эксплуатации дома в зимнее время.

Ведущий российский эксперт – лаборатория строительной теплофизики НИИСФ РААСН – провёл исследования по определению сопротивления теплопередаче кладки из газоблоков Ytong D400. Кладка была возведена в климатической камере, где были созданы условия, максимально приближенные к реальным условиям эксплуатации дома в зимнее время.

Кладка в климатической камере

Вердикт НИИСФ РААСН: кладка из блоков Ytong обладает именно теми теплотехническими свойствами, которые должны быть у газобетонной стены в соответствии с нормативной документацией. То есть дополнительное утепление не требуется.

Есть несколько причин энергоэффективности газобетонных стен, среди них:

- Газобетон – конструкционно-теплоизоляционный материал. У него несущая способность, достаточная для малоэтажного бескаркасного строительства. И одновременно низкий коэффициент теплопроводности.

- Газоблоки обладают очень точной геометрией, которая позволяет возводить кладку не на обычный раствор, а на тонкошовный клей.

Тонкие швы – 1-2 мм – гарантируют минимальные потери тепла через стену.

Тонкие швы – 1-2 мм – гарантируют минимальные потери тепла через стену.

Укладка газоблоков на тонкошовный клей

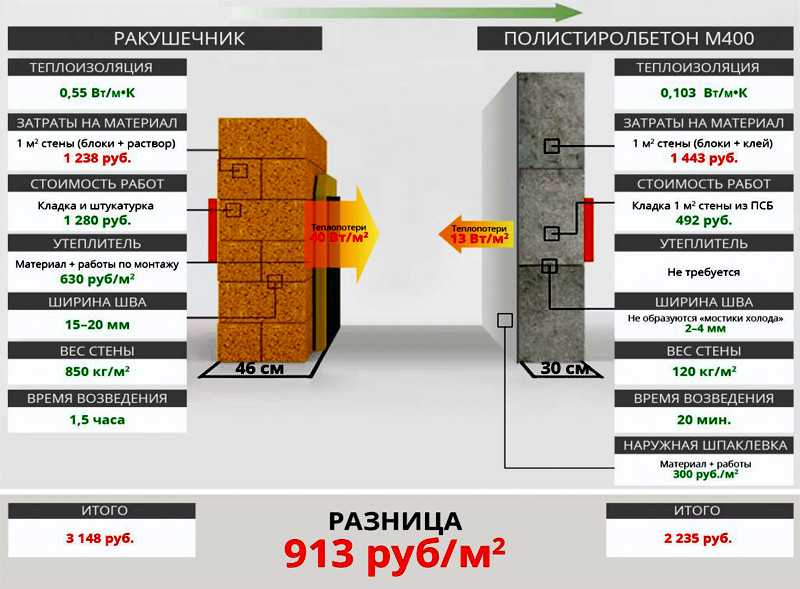

Большинство каменных стеновых материалов заметно «холоднее», и стены из них при рациональной толщине приходится дополнительно утеплять. С керамикой ситуация в этом плане неоднозначная. Производители материала заявляют теплотехнические характеристики, которые предполагают, что из крупноформатных керамических блоков толщиной 380 мм также можно сооружать однослойные стены, отвечающие современным теплотехническим требованиям.

Однако на практике у «керамики» есть слабые места, которые ухудшают теплозащиту здания. Среди них:

- Толстый растворный шов (в среднем 12 мм), необходимость в котором вызвана далеко не идеальной геометрией блоков. Притом площадь швов в кладке больше, чем в случае стены из газобетона, что обусловлено меньшими размерами керамических блоков. Толстые швы – места промерзаний, поэтому рекомендуют укладывать «керамику» на более «тёплый» и, как следствие, более дорогой перлитовый раствор.

Но даже эта мера полностью не спасает от потерь тепла через швы.

Но даже эта мера полностью не спасает от потерь тепла через швы. - Теплотехника керамических блоков основана на поризованной структуре их стенок и наличии в изделии пустот, заполненных неподвижным воздухом. Между тем нередко при укладке блоков раствор проваливается в пустоты (тем более когда не используют кладочную сетку). В результате этого появляются сквозные отверстия внутри кладки, приводящие к циркуляции воздуха и теплообмену внутри стены. А значит, сопротивление теплопередаче стены снижается.

Добавим, что при штроблении стен из «керамики» также нарушается целостность блоков. Это приводит к раскрытию пустот и ухудшению теплотехники стены.

Пустоты в керамическом блоке

- Когда керамические блоки распиливают, в них появляются глубокие отверстия. К тому же стенки блоков при распиле нередко раскалываются в силу своей хрупкости, из-за чего также образуются отверстия. А в местах соединения ребра одного блока с гладкой стороной другого остаются пустоты.

Все эти места во время кладки заделывают раствором, получая монолитные участки, которые становятся мостиками холода в конструкции стены.

Все эти места во время кладки заделывают раствором, получая монолитные участки, которые становятся мостиками холода в конструкции стены.

Растворные швы — мостики холода в конструкции стены из керамических блоков

Миф: Из-за высокой производственной влажности блоков теплозащитные свойства газобетонных стен плохие, требуется годами просушивать и протапливать дом

Высокая начальная влажность – особенность газобетона, которую обязательно нужно учитывать, строя дом из этого материала. Безусловно, у «сырого» блока теплопроводность выше. Но это нельзя отнести к минусам газобетона, поскольку это не постоянное свойство материала. Это особенность, которая проявляется лишь в первое время после выхода блоков из заводского цеха. В течение нескольких месяцев блоки «теряют» основную влагу, а в течение 1-2 лет они высыхают до равновесной влажности (4-5%), их теплопроводность уменьшается до нормативных значений.

При этом ухудшение теплозащиты здания из-за «мокрых» стен будет незначительным. Заказчик не заметит повышения затрат на отопление в масштабах общих затрат на обслуживание дома. Специально просушивать и протапливать дом не нужно: газоблоки сохнут самостоятельно. Будучи увлажнёнными, они не промерзают, не разрушаются и не стареют раньше времени.

Заказчик не заметит повышения затрат на отопление в масштабах общих затрат на обслуживание дома. Специально просушивать и протапливать дом не нужно: газоблоки сохнут самостоятельно. Будучи увлажнёнными, они не промерзают, не разрушаются и не стареют раньше времени.

Миф: Газобетонные стены имеют большую массу, поэтому для них нужен фундамент с очень высокой несущей способностью

Довольно странно слышать про «большую массу» газобетонных стен, учитывая, что средняя плотность газобетона меньше, чем, например, древесины и тем более керамических блоков. Плотность самых востребованных в строительстве пород древесины – 500-700 кг/м3, керамических блоков – 800-1000 кг/м3, в то время как самых популярных газоблоков – 400 кг/м3 (D400). А у блоков А++ (D300) плотность и того меньше – 300 кг/м3. Чем меньше плотность материала, тем меньше его масса, то есть газобетон значительно легче конкурентов.

В сети почему-то не обсуждают проблему необходимости супермощного фундамента для дома, например, из бруса или бревна. А для одного из самых лёгких строительных материалов, оказывается, нужен фундамент с особо высокой несущей способностью. Это абсурд! Напротив, требования к несущей способности основания для газобетонных стен менее жёсткие, чем ко многим другим материалам. Так, ширина ленточного или свайно-ростверкового фундамента для газоблочного строения будет меньше, чем для аналогичного здания из керамических блоков.

А для одного из самых лёгких строительных материалов, оказывается, нужен фундамент с особо высокой несущей способностью. Это абсурд! Напротив, требования к несущей способности основания для газобетонных стен менее жёсткие, чем ко многим другим материалам. Так, ширина ленточного или свайно-ростверкового фундамента для газоблочного строения будет меньше, чем для аналогичного здания из керамических блоков.

Ленточный фундамент для дома из газобетона

Кроме того, «специалисты», которые говорят о подобном «минусе» газобетона, судя по всему, плохо знакомы с критериями выбора фундамента для загородного дома. В малоэтажном строительстве конструктив фундамента зависит не только от веса здания. Принципиально важны свойства грунта, в частности, степень его пучинистости, глубина промерзания, уровень грунтовых вод.

Дело в том, что любой малоэтажный загородный дом сравнительно лёгкий, и есть риск выдавливания его подземной части при сезонном пучении грунта (конечно, если дом стоит на пучинистом грунте). Поэтому конструктив фундамента проектируют таким образом, чтобы защитить здание от негативного воздействия грунта. Именно это – ключевой фактор.

Поэтому конструктив фундамента проектируют таким образом, чтобы защитить здание от негативного воздействия грунта. Именно это – ключевой фактор.

Миф: Для наружной отделки газобетона подходит не любая штукатурка, надо обращать внимание на её тип при выборе

Если бы газобетонные стены вообще нельзя было оштукатуривать, это был бы «жирный» минус. Ведь это ограничивало бы клиентов в выборе внешнего вида дома. Но газобетон без проблем можно оштукатуривать, просто нужно применять подходящие составы.

Газоблоки не следует оштукатуривать «тяжёлыми» составами – с плотностью более 1300 кг/м3, так как у них низкая паропроницаемость. То есть цементные штукатурки не подходят. Допустимо применять «лёгкие» штукатурки, с плотностью 1000-1300 кг/м3. Это составы на известковой основе (известково-песчаные, известково-цементные и пр.), а также силиконовые и силикатные. Окрашивают штукатурку паропроницаемыми красками, в том числе силиконовыми и силикатными.

Отметим, что при отделке стен из тёплой керамики тоже есть своя специфика. Проблема в том, что у керамических блоков довольно гладкая поверхность, с которой штукатурка может плохо «сцепляться». Поэтому перед оштукатуриванием рекомендуют обрызгивать стену той же штукатуркой – для улучшения адгезии. Но можно ли считать это минусом дома из «керамики»? Нет, это просто особенность технологии. Точно также и с выбором штукатурки для газобетонного дома. Это специфика строительства из газоблоков.

Проблема в том, что у керамических блоков довольно гладкая поверхность, с которой штукатурка может плохо «сцепляться». Поэтому перед оштукатуриванием рекомендуют обрызгивать стену той же штукатуркой – для улучшения адгезии. Но можно ли считать это минусом дома из «керамики»? Нет, это просто особенность технологии. Точно также и с выбором штукатурки для газобетонного дома. Это специфика строительства из газоблоков.

Миф: Большая вероятность образования трещин на штукатурке

Трещины в штукатурном слое могут появиться только тогда, когда не соблюдается технология строительства и отделки. Причём, независимо от того, из какого материала выполнены стены дома, – газобетон, «керамика» и пр.

YTONG даёт рекомендации по оштукатуриванию стен, среди них – соблюдение технологической паузы минимум 3 месяца между сооружением кладки и началом работ по оштукатуриванию фасада. Если выбран не эластичный штукатурный состав, то может понадобиться усиление определённых участков фасада армирующей сеткой (по рекомендации производителя штукатурного состава).

Армирование проёма сеткой

Есть и конструктивные решения, которые позволяют избежать появления трещин. В частности, правильное выполнение перемычек над оконными и дверными проёмами, армирование подоконной зоны и др.

Миф: Нельзя строить из газобетона при минусовой температуре

Дом из газоблоков можно строить круглогодично. Газобетон сам по себе выдерживает любые погодные условия. Достаточно сказать, что на заводском складе YTONG палеты с блоками хранят на улице, да и прибывшие на стройплощадку палеты размещают, как правило, под открытым небом – и ничего!

Дома из газобетона можно строить круглогодично. Фото: “Техдом”

Вместе с тем есть ограничения по применению кладочного клея – до -10℃. Поэтому кладочные работы проводят, как правило, до наступления сильных холодов. Кстати, у стандартных кладочных смесей для крупноформатных керамических блоков температура применения – не ниже +5℃. И только у специальных зимних смесей рабочая температура – до -10℃.

Однако эти температурные ограничения не означают, что строить дом в сильный мороз нельзя. Можно! Например, можно бетонировать межэтажное перекрытие или отделывать внутренние помещения.

Бетонирование перекрытия в холодное время года. Фото: “Техдом”

А при необходимости можно соорудить над стройплощадкой «тепляк». Это деревянный или металлический каркас, укрытый тентом, полиэтиленовой плёнкой или другим водонепроницаемым материалом. «Тепляк» обогревают тепловыми пушками, ТЭНами и пр. Плюсовая температура в «тепляке» позволяет выполнять широкий спектр строительно-отделочных работ. Однако обогрев тепляка обходится недёшево.

Устройство “тепляка”. Фото: DOMIX

Миф: Газобетон – низкоплотный пористый материал, поэтому обычный крепёж со временем разбалтывается в нём – требуется специальный крепёж

Это действительно минус газобетона: крепёж может разболтаться в нём. Но не любой и только при определённых условиях. Речь идёт о стандартных дюбелях, которые подвергаются регулярной динамической нагрузке. Впрочем, динамические нагрузки – большая редкость для малоэтажного здания, поэтому данный минус никак нельзя считать значительным. К тому же есть стандартные способы обустройства соответствующих узлов, при которых разбалтывание крепежа исключено. Надо просто следовать технологии YTONG.

Впрочем, динамические нагрузки – большая редкость для малоэтажного здания, поэтому данный минус никак нельзя считать значительным. К тому же есть стандартные способы обустройства соответствующих узлов, при которых разбалтывание крепежа исключено. Надо просто следовать технологии YTONG.

Динамические нагрузки возникают, например, тогда, когда верхняя часть стропил односкатной крыши пристройки к дому опирается на газобетонную стену основной части здания. В таком случае крепить стропила напрямую к стене дюбелями не следует, надо использовать закладные бетонные детали (и крепить к ним), либо специальный крепёж.

Специальный крепёж – это химические, забивные анкеры и пр. Обратите внимание: это решения для действительно сложных ситуаций. Если же нужно, например, повесить на стены тяжёлые предметы, в частности, мебель, то чаще всего достаточно обычных распорных дюбелей по газобетону.

Химический анкер

Стоит отметить, что для стен из керамических блоков также нужен специальный крепёж, ведь в «керамике» много пустот и тонкие черепки, которые легко ломаются при установке крепежа.

Можно ли считать специальный крепёж минусом технологии строительства из газоблоков? Наверное, да. Но, как уже говорилось, динамические нагрузки в малоэтажном здании встречаются редко, и применение такого крепежа требуется также нечасто. А стандартный профильный крепёж для газобетона не сильно дороже обычного.

Что же касается остальных перечисленных «минусов», о которых рассказывают в интернете, то, как мы выяснили, их просто нет.

* СТО НААГ 3.1–2013 “Конструкции с применением автоклавного газобетона в строительстве зданий и сооружений. Правила проектирования и строительства”, п. 11.1

** ГЭСН 08-03-004-01. Оценивается трудоемкость кладки стен из газобетонных блоков на клее без облицовки, толщиной 400 мм, при высоте этажа до 4 м.

*** ГЭСН 08-02-008-01. Оценивается трудоемкость кладки из керамических камней при высоте этажа до 4 м.

Газобетонные блоки недостатки и преимущества, мнение экспертов

Газобетонные блоки используются уже давно, но отношение к ним до сих пор не определено. материал неоднозначный, имеет свои достоинства и недостатки, которые необходимо рассмотреть подробно.

материал неоднозначный, имеет свои достоинства и недостатки, которые необходимо рассмотреть подробно.

Газобетон впервые был изготовлен почти 100 лет назад. Его создавали с расчетом на получение определенных преимуществ, расширяющих возможности традиционного бетона и уменьшающих расходы на строительство. Все цели были успешно достигнуты, но отношение строителей к новому материалу до сих пор не смогло окончательно сформироваться. Одни являются поклонниками газобетона и порочат ему большие перспективы. Другие утверждают, что этот материал плохо подходит для строительства и может быть в лучшем случае использован как дополнительный слой. И те, и другие выдвигают вполне разумные аргументы в пользу своих точек зрения. Рассмотрим их внимательнее и выясним, какая сторона приводит более корректные доводы.

Особенности газобетона

Для того, чтобы точнее определить преимущества и недостатки материала, необходимо разобраться в его специфических особенностях, составе и методике изготовления. Эти знания дадут возможность детально разобраться, что это такое, рассмотреть технические характеристики и скрытые возможности газобетона.

Эти знания дадут возможность детально разобраться, что это такое, рассмотреть технические характеристики и скрытые возможности газобетона.

Создание материала было обусловлено серьезными проблемами, возникавшими при строительстве зданий из традиционных, плотных сортов бетона. Большой вес материала вынуждал делать мощный фундамент, а высокая теплопроводность еще больше усугубляла проблему, требуя еще больше увеличивать толщину стен. От этого вес постройки увеличивался еще больше, требуя более прочного основания с высокой несущей способностью.

Идея газобетона (как и всех ячеистых бетонов) заключается в получении легкого и теплосберегающего материала путем уменьшения его плотности. Определенная часть массы замещается воздушными полостями, уменьшающими вес и значительно увеличивающими способность сохранять тепловую энергию.

На практике эта идея была реализована разными способами. Например, для производства пенобетона используется готовая пена как самостоятельный компонент смеси. Ее вносят в готовые состав или получают в ходе смешивания компонентов материала. Газобетонные блоки получают другим путем, организуя химическую реакцию в массиве сырого бетона. Она проходит с активным выделением газа, отчего газобетон поднимается, словно тесто. Технологический процесс получается более сложным, но и качество материала значительно увеличивается.

Ее вносят в готовые состав или получают в ходе смешивания компонентов материала. Газобетонные блоки получают другим путем, организуя химическую реакцию в массиве сырого бетона. Она проходит с активным выделением газа, отчего газобетон поднимается, словно тесто. Технологический процесс получается более сложным, но и качество материала значительно увеличивается.

Разновидности газобетона

Существуют два основных вида материала:

- автоклавный;

- неавтоклавный.

Разница между ними заключается в технологии производства, дающей некоторый разбег параметров. Принято считать, что автоклавный газобетон прочнее и стабильнее, обладает повышенной прочностью по сравнению с неавтоклавными видами. Однако, недавние исследования показали, что неавтоклавный газобетон весь срок своей службы продолжает набирать прочность и твердость. Это происходит потому, что отсутствие обработки под давлением не прекращает процесс вызревания материала. Образцы газобетона, взятые со зданий возрастом 80 лет, продемонстрировали параметры, в 2-4 раза превышающие марочные показатели по всем механическим позициям.

Газобетон выпускается в различных вариантах плотности. Их называют марками. Они причисляются к разным группам материала:

- конструкционный газобетон, марки плотности которого D700, D800 и выше;

- конструкционно-теплоизоляционный материал D450, D500, D600;

- теплоизоляционные блоки D300, D350, D400.

Из конструкционных марок можно строить наружные стены и другие несущие конструкции. Теплоизоляционные марки подходят только для наращивания толщины наружных стен с целью их утепления, а также для сборки внутренних перегородок. Конструкционно-теплоизоляционные марки представляют собой средние виды материала. Они используются чаще всего, так как обладают достаточной прочностью в сочетании с теплосберегающими качествами, что для частного домостроения является оптимальным вариантом.

Изготовление газобетона

Производство газобетона отличается повышенной сложностью, обусловленной использованием химической реакции. Базовый состав материала тот же, что и у тяжелых бетонов. Однако, для получения пористой структуры необходимы специальные добавки, благодаря которым происходит газовыделение. Стандартный состав газобетона:

Однако, для получения пористой структуры необходимы специальные добавки, благодаря которым происходит газовыделение. Стандартный состав газобетона:

- портландцемент;

- кварцевый песок;

- гипс;

- негашеная известь;

- алюминиевая пудра;

- вода.

Эти компоненты обеспечивают все качества, которыми обладают газоблоки плюсы и минусы материала, его рабочие качества.

Схема технологического процесса:

- Все компоненты измельчают в дробилках до состояния мелкого порошка. Чем тоньше помол, тем выше качество смеси и готового материала.

- С помощью электронных дозаторов компоненты соединяют в определенных пропорциях, обусловленных маркой материала. Тщательно перемешивают до получения однородного состава.

- Добавляют воду и алюминиевую пудру в виде пасты для исключения электризации и налипания на поверхности. тщательно перемешивают состав до получения массы нужного качества.

- Полученный состав разливают в формы и оставляют вызревать.

Происходит химическая реакция, в течение которой материал поднимается, словно тесто. Газовыделение образует пористую структуру, придающую газобетону его специфические качества.

Происходит химическая реакция, в течение которой материал поднимается, словно тесто. Газовыделение образует пористую структуру, придающую газобетону его специфические качества. - По окончании реакции сырой газобетон вынимают из форм и нарезают на блоки. Для этого используют специальные ножи и струны. Полученные блоки имеют стандартные размеры и форму, отличаются ровной и гладкой поверхностью.

- Готовые блоки поступают в автоклавы и проходят тепловую обработку горячим паром под давлением. Процесс длится 12 часов, в течение которых газобетон приобретает марочные параметры — твердость, прочность и т.д. После завершения кристаллизации готовый газобетон вынимают из автоклавов, остужают, сушат и направляют на реализацию.

Изложен процесс изготовления автоклавного газобетона. Неавтоклавные виды производятся по той же методике, отличие только в завершающей стадии — тепловая обработка с участием горячего пара производится не под давлением.

Существует еще один материал, обладающий практически теми же параметрами и выпускающийся по такой же технологии. Это газосиликат, строительный материал, в состав которого не добавляют портландцемент. Внешний вид домов из газосиликатных блоков сложно отличить от построек из газобетона. У газобетонных и газосиликатных блоков плюсы и минусы одинаковые, а разница в параметрах укладывается в разбег значений разных марок одного и того же материала. Единственным принципиальным отличием является методика изготовления — газосиликат выпускают только автоклавным способом, а газобетон может быть изготовлен и неавтоклавными методами.

Это газосиликат, строительный материал, в состав которого не добавляют портландцемент. Внешний вид домов из газосиликатных блоков сложно отличить от построек из газобетона. У газобетонных и газосиликатных блоков плюсы и минусы одинаковые, а разница в параметрах укладывается в разбег значений разных марок одного и того же материала. Единственным принципиальным отличием является методика изготовления — газосиликат выпускают только автоклавным способом, а газобетон может быть изготовлен и неавтоклавными методами.

Достоинства материала

Пористая структура определяет свойства, которыми обладают все ячеистые бетоны. Особенности газоблока и пеноблока ничем не отличаются от специфики всех остальных представителей этой категории. Благодаря наличию мелких пузырьков газа удалось значительно снизить массу материала (у газобетона объем полостей по отношению к массе монолитного тела доходит до 80 %). Кроме этого, возникают следующие положительные качества и возможности:

- малый вес материала позволяет уменьшить собственный вес постройки, что позволяет снизить расходы на строительство фундамента.

Кроме этого, автоматически уменьшается объем земляных работ, снижается расход бетона для заливки опорной конструкции;

Кроме этого, автоматически уменьшается объем земляных работ, снижается расход бетона для заливки опорной конструкции; - наличие полостей изменяет коэффициент теплопроводности стен, позволяя сохранять тепловую энергию. Это дает возможность экономить на обогреве. Дома из газобетонных блоков позволяют снизить расходы на отопление, улучшить микроклимат и увеличить комфорт для своих владельцев;

- структура стен дает возможность уменьшать громкость наружных или структурных звуков. Для домов из газобетона, расположенных возле оживленных магистралей, это весьма важное качество;

- стены из газобетонных блоков обладают высокой степенью паропроницаемости, что обеспечивает внутри помещений комфортный микроклимат и позволяет обеспечить всем конструкциям дома благоприятный режим эксплуатации;

- монтаж стен и других конструкций не требует использования тяжелой подъемной техники;

- кладка газоблоков производится гораздо легче и не требует от строителей высокой квалификации;

- размеры блоков достаточно велики, что ускоряет процесс строительства.

Форма брикетов четко откалибрована, поэтому нет необходимости выравнивать ряды путем изменения толщины швов.

Форма брикетов четко откалибрована, поэтому нет необходимости выравнивать ряды путем изменения толщины швов.

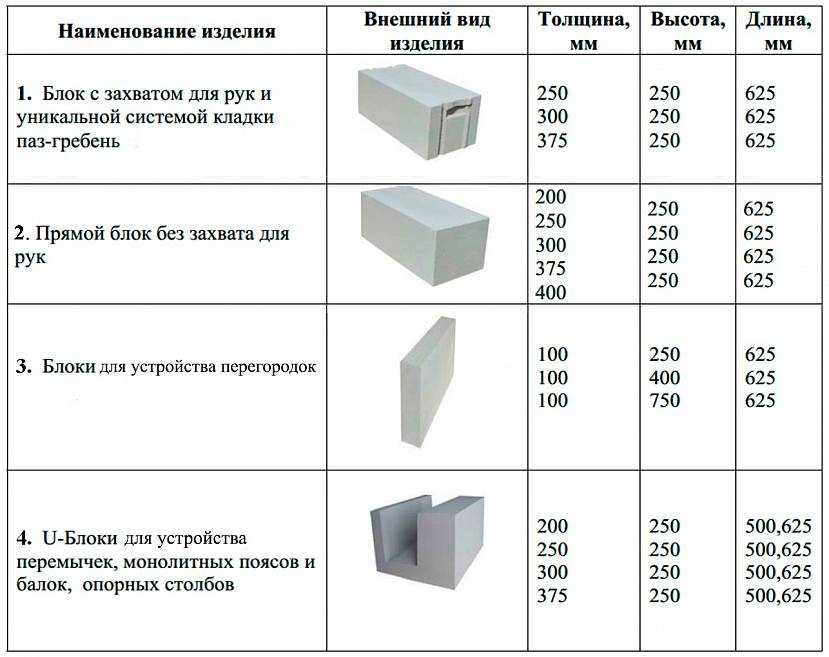

Форма и размеры газоблоков — это отдельный и весьма серьезный плюс, дающий массу бонусов в строительстве домов. Величина брикета рассчитана так, чтобы один рабочий мог поднять его и уложить на кладку без посторонней помощи. Есть блоки, оснащенные специальными выемками и выступами. Они соединяются с ответными элементами блоков, уложенных ранее, и дают большую точность при укладке. Стены получаются ровными и не дают таких отклонений, как это бывает на кирпичной кладке. Преимущества газобетона состоят и в легкости, снимающей массу проблем при транспортировке или монтаже.

Сборка производится не на обычный песчано-цементный раствор, а на специальный клеевой состав. При этом, на обычный раствор кладут нижний ряд газобетона. Это делается для того, чтобы имелась возможность корректировать положение блоков, выравнивая их и обеспечивая максимально идеальную прямую горизонтальную линию.

Недостатки газобетона

Описывая положительные стороны материала, необходимо рассмотреть и минусы газобетона. Преимущества газобетона базируются на его пористой структуре. Однако, минусы газобетонных блоков также созданы этим качеством — наличием полостей в массиве материала. Специалисты видят два основных недостатка:

- гигроскопичность материала. Водопоглощение газобетона достигает 12 % от массы сухого образца. Это создает опасность увеличения веса дома, создание дополнительной (и, возможно, избыточной) нагрузки на фундамент;

- низкая прочность. Наличие полостей способствует уменьшению сопротивляемости материала. Он не способен выдерживать разнонаправленные нагрузки, а также высокое давление.

Эти недостатки стали причиной отрицательного отношения многих специалистов. Рассматривая газобетон за и против, они видят заметное отличие свойств от параметров привычного плотного бетона. Это вызывает неприятие нового материала, хотя его недостатки следовало бы считать лишь особенностями структуры. Сложно ожидать полного совпадения параметров от совершенно плотных и пористых материалов. Отзывы экспертов свидетельствуют о долговечности и надежности газобетона, если во время строительства не было допущено ошибок, а эксплуатацию здания производили с учетом особенностей материала. Вред от использования газобетона возникает не от самого материала, а от неграмотного подхода к технологии монтажа, отделки и прочих эксплуатационных процедур.

Сложно ожидать полного совпадения параметров от совершенно плотных и пористых материалов. Отзывы экспертов свидетельствуют о долговечности и надежности газобетона, если во время строительства не было допущено ошибок, а эксплуатацию здания производили с учетом особенностей материала. Вред от использования газобетона возникает не от самого материала, а от неграмотного подхода к технологии монтажа, отделки и прочих эксплуатационных процедур.

Если рассмотреть старый дом из газобетонных блоков плюсы и минусы этого материала становятся достаточно очевидными. В Прибалтике есть постройки возрастом по 80 лет и больше. Они до сих пор эксплуатируются и никаких признаков обветшания не показывают. Практика показывает, что дом из газосиликатных или газобетонных блоков вполне способен служить долгое время. Для застройщика важно понимать, что этот материал способен показывать важные преимущества, но требует правильного подхода к эксплуатации. Если его сразу защитить от контактов с влагой и обеспечить нормальный режим работы всех конструкций, никаких проблем не возникнет. Если же относиться к газобетону как к обычному кирпичу, ожидаемый результат получить не удастся.

Если же относиться к газобетону как к обычному кирпичу, ожидаемый результат получить не удастся.

Подводя итог, объединим все сказанное в единую мысль. Газобетон — полноценный и достойный представитель ячеистых бетонов. Его положительные качества позволяют получить немалую экономию как на самом старте (сокращение объемов работ, уменьшение срока строительства, снижение расходов на материалы), так и в течение всего процесса эксплуатации постройки (экономия на отоплении дома). Все отрицательные качества материала свойственны практически любому искусственному стройматериалу, методы снижения вредных воздействий и защиты от воздействия влаги известны давно и показывают высокую эффективность. Единственная проблема газобетона состоит в недостатке информации и опыта обращения с этим материалом.

3 Проблемы с автоклавными газобетонными блоками

При рассмотрении строительства из бетонных блоков вы обязательно столкнетесь с автоклавными газобетонными блоками. Эти блоки намного легче, чем традиционные бетонные блоки, и обладают некоторыми замечательными свойствами, которые делают их привлекательным выбором в качестве строительного материала.

Автоклавные газобетонные блоки, безусловно, имеют свое место, и вы должны больше узнать об их преимуществах, недостатках и альтернативах, прежде чем принять решение об их использовании.

Что такое автоклавные газобетонные блоки?

Автоклавные газобетонные блоки , изготовленные из мелких заполнителей, цемента и расширителя, представляют собой облегченные версии бетонных блоков . Вспенивающий агент заставляет «смесь» расширяться и подниматься так же, как выпекание хлеба в духовке.

После того, как блоки сформированы, формы удаляются, а блок нарезается перед помещением в автоклав. Автоклав воздействует на блоки теплом и давлением в течение не менее 12 часов, чтобы укрепить блок для использования в строительстве.

Готовый автоклавный аэрированный блок содержит более 80% воздуха. После затвердевания бетона блоки формуются в блоки идеального размера для использования на строительных площадках.

Преимущества автоклавного газобетона

Блоки из автоклавного газобетона (AAC) придают зданиям множество уникальных преимуществ, включая долговечность, энергоэффективность и безопасность.

Эти преимущества важны с точки зрения затрат и недостатков, но делают этот тип бетона важным вариантом для любого нового строительства.

Прочность и теплоизоляция

Газобетон автоклавного твердения объединяет конструкционные элементы стены и теплоизоляцию в один простой в изготовлении материал. Тепло и давление, которым подвергаются газобетонные блоки во время строительства, придают им большую внутреннюю прочность. Легкие свойства этих блоков также позволяют легко резать и придавать нужную форму. В этих блоках также можно легко использовать винты и гвозди.

Натуральная стойкость

Бетон естественным образом устойчив к воде, насекомым, плесени и плесени, что дает ему преимущество перед другими традиционными строительными материалами. Огнестойкость этих блоков также превосходна: многие блоки толщиной восемь дюймов способны выдерживать огнестойкость в течение четырех часов или дольше.

Огнестойкость этих блоков также превосходна: многие блоки толщиной восемь дюймов способны выдерживать огнестойкость в течение четырех часов или дольше.

Энергоэффективность

Стабильность размеров газобетонных блоков также позволяет создать более плотную оболочку здания, предотвращая утечку воздуха внутрь или наружу здания. Значения R этих блоков сравнимы с обычными каркасными стенами, но имеют дополнительное преимущество в виде тепловой массы. Эта тепловая масса помогает замедлить влияние колебаний температуры снаружи на изменение температуры в помещении, что снижает потребление энергии. Многие здания из автоклавного газобетона имеют право на получение кредитов LEED.

Недостатки автоклавного газобетона

Автоклавные газобетонные блоки имеют ряд привлекательных преимуществ, а также три больших недостатка, которые следует учитывать перед их использованием в строительном проекте.

Обучение, необходимое для установки

Даже если более 80% панели состоит из воздуха, большие автоклавные пенобетонные панели могут быть довольно тяжелыми, и для их установки потребуется кран. Монтажники должны уметь работать с этими панелями, чтобы обеспечить правильную установку.

Монтажники должны уметь работать с этими панелями, чтобы обеспечить правильную установку.

Должны быть использованы соответствующие технологии раствора, чтобы гарантировать, что блоки объединены вместе, чтобы сформировать устойчивую структуру. Блоки AAC также обычно имеют вдвое меньшую прочность на сжатие, чем традиционные бетонные блоки, поэтому очень важно, чтобы блоки использовались в правильных приложениях.

Блоки дороже

Из-за используемых аэраторов автоклавные газобетонные блоки стоят дороже, чем традиционные бетонные блоки. Несмотря на небольшой вес, блоки также необходимо транспортировать с места производства на строительную площадку. С увеличением транспортных расходов, стоимость строительства из этих блоков также увеличивается.

Чувствительность к воде

Одним из самых больших недостатков блоков из ячеистого бетона автоклавного твердения является способность блока выдерживать воздействие воды с течением времени. Процесс аэрации создает миллионы крошечных отверстий или пор внутри бетонного блока. Вода может задерживаться внутри этих пор, поэтому любая отделка, нанесенная на стену, должна «дышать».

Процесс аэрации создает миллионы крошечных отверстий или пор внутри бетонного блока. Вода может задерживаться внутри этих пор, поэтому любая отделка, нанесенная на стену, должна «дышать».

Если вода, попавшая в эти поры, замерзнет и расширится, может произойти растрескивание, которое повредит структуру. Водопоглощение также ослабляет прочность стены, даже если не происходит растрескивания. Автоклавные газобетонные блоки должны быть защищены от агрессивных сред и, как правило, не подходят для строительства ниже уровня земли.

Опалубка из теплоизоляционного бетона: лучшая альтернатива

Опалубка из теплоизоляционного бетона (ICF) является хорошей альтернативой традиционной и автоклавной конструкции из газобетонных блоков. Блоки ICF, состоящие из двух листов высокоэффективной изоляции, скрепленных запатентованной системой стяжек, представляют собой легкие пеноблоки, которые можно штабелировать на месте для строительства практически любого типа здания. После укладки блоков в пустоту между пенопластовыми панелями укладывают арматуру. Затем в помещение заливают бетон и дают ему застыть.

После укладки блоков в пустоту между пенопластовыми панелями укладывают арматуру. Затем в помещение заливают бетон и дают ему застыть.

Полученная стальная железобетонная конструкция обладает всеми обычными преимуществами бетонных конструкций без многих недостатков. Структуры ICF имеют большую тепловую массу, чем автоклавные аэрированные блочные конструкции, а также гораздо более высокое значение R. Строительство блоков ICF может выполняться рабочими с минимальной подготовкой. Один стандартный блок ICF весом около 7 фунтов обеспечивает площадь 5,3 кв. фута. площади стены на блок. Поскольку можно использовать местный бетон, затраты на строительство ICF, как правило, также ниже.

Найдите лучшую альтернативу автоклавным ячеистым бетонным блокам с блоками Fox Blocks ICF

Блоки ICF от Fox Blocks также могут выдерживать суровые условия. Fox Blocks обычно используются при строительстве штормовых убежищ из-за их способности выдерживать удары. С использованием гидроизоляционной мембраны блоки Fox отлично подходят для строительства бассейнов или подземных сооружений.

С использованием гидроизоляционной мембраны блоки Fox отлично подходят для строительства бассейнов или подземных сооружений.

Чтобы узнать больше о блоках Fox и преимуществах строительства ICF, обратитесь к их экспертам сегодня.

СКАЧАТЬ ЭТОТ РЕСУРС

Чтобы загрузить этот файл, пожалуйста, заполните эту форму. Не волнуйтесь, как только вы заполните его, мы больше никогда не будем запрашивать вашу информацию.

Извините, при отправке формы возникла проблема.

Автоклавный газобетон: применение, преимущества и недостатки кварцевый песок, кальцинированный гипс, известь, цемент, вода и алюминиевая пудра, изделия из газобетона отверждаются под действием тепла и давления в автоклаве.

Для чего используется цемент?

Пожалуйста, включите JavaScript

Для чего используется цемент?

Ячеистый бетон увлажняют паром при атмосферных температурах, хотя применяют выдерживание паром высокого давления в автоклавах.

Здесь мы узнаем об автоклавном газобетоне, преимуществах и недостатках автоклавного газобетона.

Блок кладки формируется путем разрезания массива мягкого сердечника, и сталь заливается в газобетон с предварительной химической обработкой для защиты от коррозии.

Плотность газобетона варьируется от 300 до 1000 с кажущейся плотностью от 350 кг/м3.

Может использоваться как несущий строительный материал.

Преимущества автоклавного ячеистого бетона:

Ниже перечислены основные преимущества газобетона:

1. Энергосбережение:

Это превосходное свойство делает его отличным изолятором, а значит, внутреннюю среду легко поддерживать.

Обычно при использовании не требует дополнительной изоляции.

2. Нетоксичный:

Автоклавный газобетон не содержит токсичных газов или других токсичных веществ.

Не привлекает грызунов и других вредителей и не повреждается.

3. Точность:

Панели и блоки из газобетона автоклавного твердения изготавливаются в точном соответствии с требуемыми размерами перед отправкой с завода.

Потребность в обрезке на месте может быть очень меньше, поскольку блоки и панели настолько хорошо подходят друг к другу, что сокращается использование отделочных материалов, таких как строительный раствор.

4. Долговечность:

Срок службы этих материалов продлевается, потому что на них не влияет чрезмерный климат или чрезмерные изменения климатических условий.

Не портится даже при регулярных местных изменениях погоды.

5. Легкий:

Бетонные блоки, которые можно изготовить по весу ACC, составляют примерно одну треть бетона.

Они также производятся в размерах, которые просты в обращении для быстрой сборки.

6. Экологичность:

При его использовании количество отходов в окружающую среду сокращается как минимум на 30 %, в отличие от обычного бетона, который снижает выбросы бензина, вызывающего парниковый эффект, на 50 %.

Если возможно, использование AAC является лучшим выбором для защиты окружающей среды.

Недостатки автоклавного ячеистого бетона:

Основные недостатки газобетона перечислены ниже:

- Производственная цена за единицу газобетона выше, чем у других обычных бетонов.

- Разнообразие производителей запрещено, поэтому цена, вероятно, будет резко увеличена в местах, удаленных от производителя.

- По прочности не уступает обычному бетону.

- Очень немногие подрядчики знакомы с AAC.

- Для строительства из этого бетона может потребоваться особое разрешение.

Применение автоклавного пенобетона:

- Газобетон — это чрезвычайно теплоизолирующий материал на основе бетона, используемый как для внутренних, так и для наружных работ.

- Хорошо подходит для высотных зданий и городских районов с чрезмерными колебаниями температуры.

- Из-за низкой плотности при строительстве высотных зданий из газобетона требуется гораздо меньше металла, а количество бетона сокращается, так как уменьшается разнообразие стыков блоков конструкционных элементов.

.jpg)

Тонкие швы – 1-2 мм – гарантируют минимальные потери тепла через стену.

Тонкие швы – 1-2 мм – гарантируют минимальные потери тепла через стену.  Но даже эта мера полностью не спасает от потерь тепла через швы.

Но даже эта мера полностью не спасает от потерь тепла через швы. Все эти места во время кладки заделывают раствором, получая монолитные участки, которые становятся мостиками холода в конструкции стены.

Все эти места во время кладки заделывают раствором, получая монолитные участки, которые становятся мостиками холода в конструкции стены. Происходит химическая реакция, в течение которой материал поднимается, словно тесто. Газовыделение образует пористую структуру, придающую газобетону его специфические качества.

Происходит химическая реакция, в течение которой материал поднимается, словно тесто. Газовыделение образует пористую структуру, придающую газобетону его специфические качества. Кроме этого, автоматически уменьшается объем земляных работ, снижается расход бетона для заливки опорной конструкции;

Кроме этого, автоматически уменьшается объем земляных работ, снижается расход бетона для заливки опорной конструкции; Форма брикетов четко откалибрована, поэтому нет необходимости выравнивать ряды путем изменения толщины швов.

Форма брикетов четко откалибрована, поэтому нет необходимости выравнивать ряды путем изменения толщины швов.