Блоки из глины и опилок

Содержание

- Характеристики и разновидности материала

- Изготовление форм для бетона

- Производство блоков

- Преимущества и недостатки

- Технология

- Как приготовить раствор?

- Глина

- Опилки

- Приготовление раствора

- Нанесение

- Чистовая отделка

- Общие характеристики глины для строительства дома

- Преимущества строительства из глины

- Глина в строительстве

- Изготовление саманного кирпича

- Как построить дом из глины

- Дом из глины своими руками

- Штукатурка глиняных стен

- И в заключение

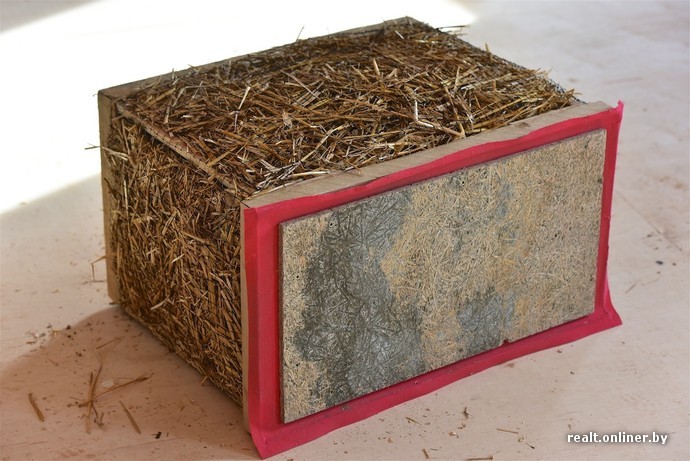

Опилкобетон относится к категории легких материалов. Он изготавливается из опилок, песка и цемента. Блоки, сделанные из этих материалов, широко применяются при возведении домов, коттеджей, хозяйственных построек. Из опилкобетона можно создать довольно прочный фундамент под любое строение.

Блоки опилкобетонные изготавливаются из цемента, опилок и песка.

Характеристики и разновидности материала

Опилкобетонные блоки обладают отличными санитарно-гигиеническими качествами. Поэтому их можно использовать даже при строительстве медицинских и детских объектов. Данному материалу не страшна механическая обработка.

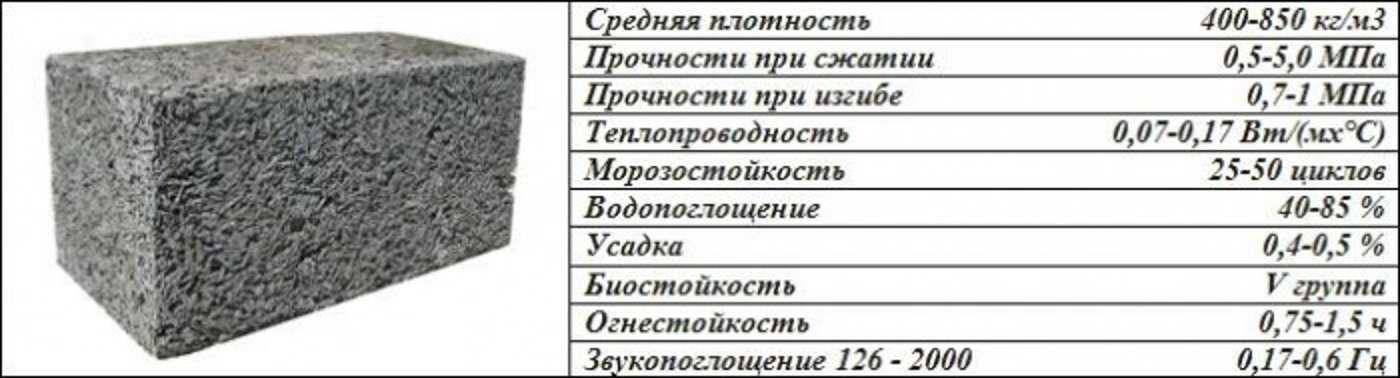

Блоки из опилок обладают следующими характеристиками:

- отличной теплоизоляцией;

- огнестойкостью;

- устойчивостью к воздействию морозов;

- прочностью.

Характеристики опилкобетоных блоков.

Основной недостаток этого материала заключается в том, что они способны впитывать влагу. Но данная проблема решается путем покрытия материала влагостойким составом и краской. Внутренняя часть конструкции из опилкобетона подвергается обработке качественным гидроизоляционным материалом.

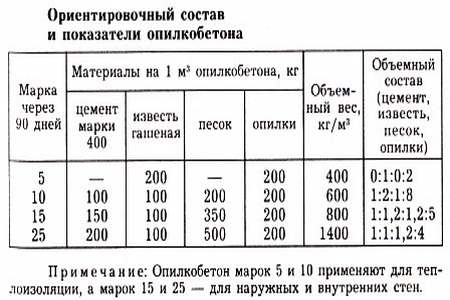

В зависимости от плотности существуют следующие типы опилкобетона: М5, М10, М15 и М20. Наиболее плотным материалом являются блоки М5. Они применяются при строительстве фундамента и стен жилого дома. С помощью изделий М10 осуществляется реконструкция стен и подвальных помещений. Для проведения облицовочных работ и возведения перегородок внутри помещения подойдут блоки М15 и М20.

С помощью изделий М10 осуществляется реконструкция стен и подвальных помещений. Для проведения облицовочных работ и возведения перегородок внутри помещения подойдут блоки М15 и М20.

Несомненным преимуществом опилкобетона является то, что его можно сделать своими руками. Для этого нам понадобятся:

- опилки;

- цемент;

- песок;

- глина;

- вода;

- доски;

- толь;

- стальные стержни с резьбой;

- барашковые гайки;

- листовая сталь;

- вибротрамбовка;

- бетономешалка;

- полиэтиленовая пленка;

- сито с ячейками 10*10 мм;

- лейка;

- гвоздь;

- шпатель.

Изготовление форм для бетона

Форма для арболитовых блоков.

Для производства опилкобетонных блоков понадобятся формы. Если планируется выпускать материал больших размеров, то формы лучше сделать разъемными. Для небольших блоков подойдут формы, которые имеют ячеистую структуру.

Формы изготавливаются из досок толщиной 2 см, которые внутри покрываются листовой сталью. Благодаря наличию металла достигается максимальная гидроизоляция. Доски не должны впитывать влагу из рабочей смеси. Вдобавок из форм, отделанных листовой сталью, легче вынимать сделанные блоки.

Благодаря наличию металла достигается максимальная гидроизоляция. Доски не должны впитывать влагу из рабочей смеси. Вдобавок из форм, отделанных листовой сталью, легче вынимать сделанные блоки.

Если решено использовать формы без стали, то перед укладкой приготовленной смеси и в процессе изготовления блоков конструкция обильно увлажняется. Нельзя допускать преждевременного высыхания опилкобетона.

При изготовлении форм следует учесть еще один нюанс. При высыхании смесь подвергается усушке, а материал становится по размерам немного меньше. Поэтому, если планируется делать материал определенного размера, то габариты формы должны быть на 10% больше блоков.

Деревянные формы устанавливаются на пластиковые или металлические поддоны, которые покрываются тонким слоем опилок. Если в опилкобетоне нужно сделать внутренние отверстия, то в форме должны находиться листы толя, свернутые трубочкой. Для ускорения производственного процесса создается сразу 15-20 форм. Это значительно сэкономит время для проведения последующих строительных работ.

Производство блоков

Сравнительная таблица характеристик блоков из различных материалов.

Хорошо высушенные опилки просеиваются через сито и перемешиваются с песком и цементом. В раствор добавляется заблаговременно смоченная и скомканная глина. Все компоненты снова перемешиваются, после чего в смесь постепенно из лейки добавляется вода.

Приготовление рабочей смеси производится исходя из того, на какие цели будет использован строительный материал. Для получения блоков из опилок с различной плотностью исходные материалы добавляются в следующих пропорциях:

- Из 20 кг опилок, 20 кг глины, 5 кг песка, 5 кг цемента делаются блоки с низкой плотностью.

- Из 20 кг опилок, 10 кг глины, 35 кг песка, 15 кг цемента — изделия со средней плотностью.

- Из 20 кг опилок, 5 кг глины, 50 кг песка, 20 кг цемента — блоки с высокой плотностью.

Качество полученного раствора проверяется таким образом. Немного смеси сжимается в руке. Должен получиться пластичный комок со следами от руки. Если на комке появились маленькие капельки воды, то это свидетельствует о плохом качестве раствора.

Должен получиться пластичный комок со следами от руки. Если на комке появились маленькие капельки воды, то это свидетельствует о плохом качестве раствора.

При возведении построек в местности, где преобладает влажная погода, понадобится осуществить дополнительную обработку смеси с помощью минерализаторов (вымачивание в известковом «молочке» и жидком стекле). Благодаря этому увеличатся влагоотталкивающие и огнестойкие показатели материала.

Сразу необходимо определить размер изготавливаемых опилкобетонных блоков. Обычно стандартной считается толщина материала, равная толщине двух красных кирпичей. При создании больших блоков следует учесть, что они будут высыхать в течение довольно продолжительного времени. Для ускорения данного процесса в материале делаются отверстия.

Делать блоки из опилок нужно в течение 1,5 часов после приготовления раствора. Иначе смесь начнет затвердевать. Смесь укладывается в формы слоями толщиной 15-20 см. Каждый слой тщательно трамбуется. Весь воздух из заготовок должен быть удален.

Состав блоков и расход цемента при изготовлении блоков из опилок.

На протяжении 3-4 дней происходит процесс отвердевания материала. Чтобы он достиг максимальной плотности, необходимо соблюдать определенный температурный режим. Оптимальная температура должна составлять +15ºС и выше.

Спустя 3 дня опилкобетон нужно проверить. Берется гвоздь и проводится по поверхности материала. Если на нем не появилась глубокая царапина, то блоки можно вынимать и укладывать для дальнейшей просушки. После чего происходит аккуратное изъятие пробок и толя. Формы разбираются.

Для приобретения максимальной прочности блоки выдерживаются еще в течение 3-4 дней.

Наиболее качественный материал получится тогда, когда он уложен на сквозняке с наличием небольших зазоров между блоками.

В таком случае процесс высыхания будет происходить более равномерно. Чтобы избежать намокания блоков во время дождя, его укрывают полиэтиленовой пленкой.

При окончательной сушке, которая займет более 3 месяцев, рекомендуется построить столбы из сделанных заготовок. В основании укладываются обожженные кирпичи. На них укладываются два опилкобетонных блока. На них в поперечном направлении укладываются два следующих блока. Процедура повторяется до тех пор, пока строительный материал будет удобно укладывать и впоследствии снимать.

В основании укладываются обожженные кирпичи. На них укладываются два опилкобетонных блока. На них в поперечном направлении укладываются два следующих блока. Процедура повторяется до тех пор, пока строительный материал будет удобно укладывать и впоследствии снимать.

Спустя 3 месяца материал должен полностью высохнуть и затвердеть. На нем не должно быть никаких трещин. Проверка качества опилкобетона осуществляется следующим образом. Берется один из блоков и сбрасывается с метровой высоты. Если материал останется целым, то можно приступать к строительству дома или хозяйственных построек.

Современная строительная индустрия предлагает хозяевам частных домов множество вариантов утепления стен, новые материалы обладают большим количеством положительных характеристик, но зачастую стоят слишком дорого, их трудно монтировать, они требуют особых условий эксплуатации. При строительстве небольших частных домов и дачных домиков на помощь приходят проверенные временем материалы, не требующие больших затрат: глина и опилки. Это идеальный вариант для бюджетного строительства.

Это идеальный вариант для бюджетного строительства.

В последнее время возрастает популярность экологичного строительства без применения искусственных материалов и без вреда для окружающей среды. Глина — это доступный материал, а опилки — это способ безотходно использовать древесину. Опилки обладают очень низкой теплопроводностью и могут надолго сохранить тепло. Глина является связующим и дает опилкам возможность сохранять свои свойства в течение длительного времени.

- Утепление стен опилками обойдется очень дешево или даже бесплатно.

- Ремонт готового утеплителя можно выполнить самостоятельно и очень быстро. Достаточно замешать небольшое количество смеси и устранить неполадки.

- Полученный материал является отличным звукоизолятором наравне с самыми современными изобретениями строительной индустрии.

- Стены с глиной «дышат», на них не образуется конденсат, им не требуется монтаж пароизоляционного слоя.

Глиняную смесь не всегда можно применять в качестве утеплителя. Перед началом работ следует ознакомиться с недостатками материала и способами их устранения:

Перед началом работ следует ознакомиться с недостатками материала и способами их устранения:

- Опилки — это легко воспламеняющийся материал и даже негорючий глиняный слой лишь незначительно снижает риск возгорания. Вблизи стен, утепленных глиной с опилками, следует внимательно следить за состоянием электропроводки, помещать ее в специальные короба, не подверженные возгоранию, глиняные стены необходимо оградить от печей с помощью негорючего материала.

- Применять глиняный утеплитель можно только внутри дома. При намокании теплоизоляционные характеристики материала значительно снижаются (после высыхания они полностью восстанавливаются).

- Материал обладает большой плотностью, для достижения хорошего теплоизоляционного эффекта придется нанести на стены толстый слой глины, перед началом работ следует убедиться, что несущая конструкция дома это выдержит.

Блоки из глины с опилками

Будет интересно — Глина для печки: обзор и подготовка материала.

Технология

Процесс утепления стен опилкобетоном — это непростой и трудоемкий процесс, требующий большой физической силы, выносливости и терпения. Выполнить все работы может один человек, но с помощниками процесс займет гораздо меньше времени.

Выполнить все работы может один человек, но с помощниками процесс займет гораздо меньше времени.

Глина — это пучинистый материал, а значит, при замерзании в насыщенном водой состоянии будет сильно набухать и разрушаться. Утепление стен советуют выполнять летом, тогда до начала первых холодов смесь успеет высохнуть и набраться прочности.

Как приготовить раствор?

Глина с опилками хорошо работает как утеплитель для стен, только если материалы выбраны, подготовлены и нанесены правильно. Процесс утепления дома начинается с приготовления раствора и подбора материалов. Обе составляющие смеси можно получить бесплатно. Но стоит обратить внимание на их качество.

Глина

Материал доступен, стоит недорого, а в некоторых случаях его можно достать бесплатно. Следует обратить внимание на качество материала: не допускается наличие посторонних предметов в материале.

Можно использовать только что привезенную глину, но для получения идеальной консистенции смеси и долговечности утеплителя необходимо подготовить глину. Для этого ее заливают водой, перемешивают и оставляют на зиму. За это время материал переживает несколько циклов оттаивания и заморозки. Природная пучинистость вынуждает материал несколько раз расширяться и снова сужаться, глина становится однородной и пластичной.

Для этого ее заливают водой, перемешивают и оставляют на зиму. За это время материал переживает несколько циклов оттаивания и заморозки. Природная пучинистость вынуждает материал несколько раз расширяться и снова сужаться, глина становится однородной и пластичной.

Глина бывает «тощая» и «жирная», от показателя жирности зависит пластичность. При использовании «жирной» (пластичной) глины необходимо добавлять в состав утеплителя немного песка.

Глина для приготовления раствора

Глину перед началом работ необходимо подготовить: оставить на зиму в насыщенном водой состоянии.

Опилки

Опилки — это отход деревообрабатывающей промышленности. Их можно специально купить по невысокой цене на любом предприятии. Для утепления стен можно использовать разные опилки, обладающие своими полезными свойствами:

- Дуб почти не меняет свой размер и плотность под действием влаги, почти не гниет, стоек к воздействию бактерий.

- Хвойные опилки меньше чем остальные породы древесины подвержены образованию плесени из-за высокого содержания эфирных масел.

При утеплении стен можно использовать смесь из нескольких видов опилок.

Перед началом работ опилки необходимо подготовить:

- Сначала опилки избавляют от примесей, просеивают и промывают.

- После этого опилки тщательно высушивают.

- Сухие опилки необходимо пропитать составами, защищающими дерево от гниения, плесени и возгорания.

Опилки для приготовления смеси

Можно использовать смешанные опилки для получения лучших свойств теплоизоляционного материала.

Приготовление раствора

Чтобы правильно приготовить смесь, необходим набор инструментов:

Сначала в одной из бочек замачивается глина. Ее оставляют на несколько часов и периодически помешивая, ждут, когда она станет однородной. После этого 1–2 ведра глины заливают в бетономешалку и постепенно добавляют туда опилки в пропорции 3:2 соответственно.

Для достижения лучших теплоизоляционных свойств в смесь добавляют техническую соль, но в этом случае пропорция глины и опилок меняется на 1:1.

После непродолжительного нахождения в бетономешалке смесь готова к использованию, ее переливают во вторую бочку или сразу приступают к монтажу.

Нанесение

Для нанесения утеплителя на стены можно применять опалубку, но этот метод очень трудоемкий, гораздо проще подготовить плиты из утеплителя:

- Чтобы изготовить плиты, необходимо заранее изготовить несколько форм для них. Их размер будет зависеть от параметров стены. Формы можно приготовить самостоятельно, собрав их из фанеры и брусков с помощью гвоздей и молотка. Толщина плит утеплителя будет зависеть от средней зимней температуры и наличия в составе смеси технической соли.

- Форму заливают приготовленным раствором небольшими порциями и периодически разравнивают. Желательно максимально сократить количество воздушных пузырьков и толще смеси.

- Монтаж плит осуществляется после затвердевания материала, можно использовать не до конца высушенные плиты, достаточно, чтобы они просто держали форму.

- Плиты устанавливаются вплотную друг у другу, закрепляются.

- Места стыков, сколы углов и зазоры замазывают остатками глиняной смеси.

Монтаж плит из глины с опилками

Для монтажа используются деревянные направляющие, между ними помещают плиты и после этого затирают стыки остатками глиняной смеси.

Эта технология утепления дома обеспечивает чистоту в помещении во время монтажа. Сырая глина — это очень грязный и плохо отмывающийся материал. Не рекомендуется использовать его в помещениях, где уже завершены монтажные работы. Плиты же можно подготовить в другом месте, сохранив комнату чистой.

Очень важно правильно сушить плиты утеплителя. При быстром высыхании на поверхности плит образуется плотная сухая корка, мешающая воде, находящейся внутри выходить наужу, это приводит к неравномерному высыханию, повреждению и потере теплоизоляционных свойств. Чтобы высушить плиты равномерно их необходимо оставить в помещении с достаточной влажностью и оградить от попадания прямых солнечных лучей.

Чистовая отделка

Сами по себе плиты их глины с опилками имеют неровную поверхность, выровнять ее можно с помощью специальной штукатурной смеси из опилок — арболита.

Смесь наносится после полного высыхания плит утеплителя. Штукатурка стен происходит в 2 слоя: сначала грубая черновая штукатурка, потом — затирка без добавления опилок.

Чтобы приготовить раствор необходимо взять мелкие опилки, воду и глину с известью. Материалы смешиваются по ранее описанной технологии и сразу наносятся на стены, дополнительно увеличивая теплоизоляцию. Наносится раствор шпателем и максимально выравнивается. Толщина слоя составляет 2–3 мм.

Финальным слоем будет такой же раствор, но без добавления опилок, он аккуратно наносится на стены, выравнивается и вскоре застывает. После этого комнату можно оклеить обоями или покрасить. Материал долговечен, надежен и прост в ремонте, утеплитель прослужит хозяевам долгие годы.

Древняя технология строительства получила новое дыхание среди дачных застройщиков. Натуральный материал отличается массой положительных характеристик. Глина прекрасно аккумулирует тепло, поэтому в таких домах зимой тепло, а летом – прохладно. В статье речь пойдет о технологии строительства дома из глины и соломы.

Натуральный материал отличается массой положительных характеристик. Глина прекрасно аккумулирует тепло, поэтому в таких домах зимой тепло, а летом – прохладно. В статье речь пойдет о технологии строительства дома из глины и соломы.

Содержание:

Общие характеристики глины для строительства дома

Эта горная порода в чистом виде встречается редко (каолин). В зависимости от количества содержащихся примесей (песка, известняка и т. д.) глину делят на жирную, среднюю и тощую. Основными свойствами данного материала является:

- пластичность;

- водонепроницаемость;

- звукоизоляция;

- негорючесть;

- экологическая чистота;

- возможность обработки обжигом.

Дома из глины фото

В домах из глины поддерживается оптимальный микроклимат. Влажность воздуха в помещении составляет около 50%. Такие стены не накапливают заряды статического электричества.

Стоит отметить еще одно преимущество материала – передача тепловой энергии. Коэффициент данного параметра равен 0,5, этот показатель равняется теплопроводности минеральной ваты.

Коэффициент данного параметра равен 0,5, этот показатель равняется теплопроводности минеральной ваты.

Преимущества строительства из глины

Из основных достоинств строительства дома из глины можно отметить:

- доступность материала. Залежи присутствуют практически по всей территории России и бывших стран СССР. Из данного факта вытекает еще одно неоспоримое преимущество – дешевизна;

- благодаря естественному происхождению и отсутствию вредных примесей глину относят к экологически чистым материалам. В сравнение можно привести тот же кирпич, газо-, пенобетонные блоки, которые при определенных условиях могут выделять вредные вещества;

- дом из глины «дышит», способен впитывать запахи, пыль и даже пятна. Благодаря такому качеству строения из глины показаны для проживания людям, страдающим аллергическими заболеваниями;

- глина и деревянные элементы отлично взаимодействуют друг с другом. Дерево словно консервируется в каолине. За счет этого свойства пиломатериалы можно не обрабатывать защитными средствами, в составе которых присутствует практически одна химия;

- долговечность материала выше всяческих похвал.

В доказательство к этому утверждению можно привести постройки, которым ученые насчитывают более 1000 лет;

В доказательство к этому утверждению можно привести постройки, которым ученые насчитывают более 1000 лет; - готовые блоки можно размочить и полученную массу использовать повторно. Таким образом, материал не образует строительных отходов;

- в некотором смысле глина несет в себе божественную составляющую. В нескольких религиях именно этот материал использовался для сотворения человека, в частности Адама.

Единственным недостатком можно считать трудоемкие работы по внутренней и внешней отделке стен. Потому как блоки не отличаются ни идеальной геометрией, ни декоративной поверхностью. Слой выравнивающего материла, может составлять до 3 см.

- Такие поверхности можно лишь побелить, к сожалению, обои и краска «держаться» на глине не будут. Хотя в помещениях можно обшить гипсокартонными листами, тогда оформить интерьер можно будет любыми материалами.

- Но это касается лишь жилых домов, для хозяйственных построек вопросы, относящиеся к интерьеру или экстерьеру не актуальны.

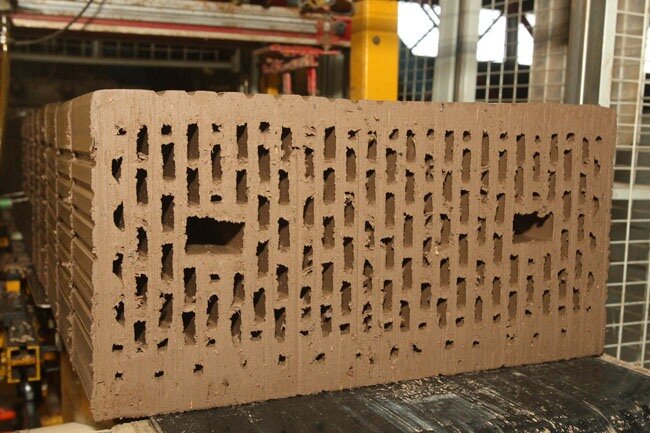

Глина в строительстве

Глину используют в качестве основного материала для изготовления кирпичей, самана, черепицы и других керамических изделий. Также ее применяют в сыром виде для набивки стен, смазке (утеплении) потолков, при обустройстве кровли и оштукатуривании деревянных стен.

Из необожженных кирпичей возводят в основном одноэтажные постройки, хозяйственные блоки, гаражи. Такой строительный материал имеет несколько подвидов:

- кирпич-сырец – в основном используется для кладки внутренних стен и перегородок, потому как имеет слабую сопротивляемость к воздействию сырости и влаги;

- саман, в свою очередь, подразделяется на легкий и тяжелый. Это зависит от того, сколько частей соломы содержится в массе. Как правило, легкие блоки используются как утеплитель, а тяжелые – для кладки стен.

Изготовление саманного кирпича

- Стандартные размеры саманного кирпича, изготовленного своими руками – 40х20х20 см, габариты кирпича заводского исполнения – 33х16х12 или 33х17х13 см.

Основное сырье лучше заготовить по осени, многократное замерзание/оттаивание глины лишь улучшает ее характеристики.

Основное сырье лучше заготовить по осени, многократное замерзание/оттаивание глины лишь улучшает ее характеристики. - В качестве армирования выступает рубленая солома (15-20 см), так как длинные стебли затрудняют работу. Солому и глину, необходимо заранее вымочить.

- Глина берется средней жирности, это позволит избежать больших трещин при сушке. Перед замесом глина освобождается от крупных примесей: веток, камней и т. д. Все составляющие тщательно перемешиваются посредством бетономешалки или по старому методу – ногами.

- Кирпичи формируют вручную, помещая глиняную массу в подготовленные формы без дна. Учитывая усушку, размеры матрицы должны быть на 1 см больше готового блока. Формы изготавливаются из пиломатериала, влагоустойчивой фанеры или металлических листов.

- Матрицы заранее выкладываются на ровную поверхность. При закладке смеси особое внимание уделяется угловым местам. Важно следить за плотным наполнением формы массой по краям и углам.

- Площадка должна иметь хороший сток, тогда несильный дождь для блоков не страшен.

В противном случае заготовки лучше спрятать под навесом, закрыть досками или пленкой.

В противном случае заготовки лучше спрятать под навесом, закрыть досками или пленкой. - В таком виде кирпичи будут сохнуть 3-ое суток, затем их вынимают и ставят на ребро, по истечении 2-3 дней блоки выставляются на другое ребро или на торец. Качество готовых блоков можно определить следующим образом:

- скинуть кирпич с 2-х метровой высоты, если он остался невредимым, значит, изготовление прошло правильно;

- изделие не должно размокнуть, потерять форму при длительном (1-2 дня) контакте с водой;

- на разломе блока не должны проявляться темные пятна влаги.

Как построить дом из глины

Строительство стен можно осуществить четырьмя способами.

- Первый способ. Возведение строений посредством готовых блоков.

В качестве связующего раствора выступает глинопесчаная смесь. Технология строительства ничем не отличается от кладки стен посредством газо-, пенобетонных блоков и подобных материалов.

В качестве связующего раствора выступает глинопесчаная смесь. Технология строительства ничем не отличается от кладки стен посредством газо-, пенобетонных блоков и подобных материалов. - Второй способ. Данная технология требует определенных навыков. Сначала устанавливаются вертикальные стойки из бруса или бревен. Между ними переплетаются прутья (дранка). На каркас накидывается тонкими слоями саманная смесь с одной стороны, а после ее высыхания – с другой. Затем поверхность выравнивается при помощи этого же раствора.

- Третий способ. Он предполагает наличие большого количества пиломатериала. Сооружается опалубка, свободное пространство заполняется саманной массой и тщательно уминается (трамбуется). В процессе опалубка надстраивается до тех пор, пока стены не достигнут требуемой высоты.

- Четвертый способ. Это дом из дров и глины, в котором древесина выступает в роли блоков, а глина является связующим раствором.

Дом из глины своими руками

- Саманные строения не любят влажность, поэтому фундамент и цоколь делают из влагоустойчивых материалов. Для этого применяют кирпич, бутовый камень, бетонные блоки. Оптимальным основанием под дом послужит ленточный или свайно-набивной фундамент.

- Высота нижней части стены должна быть не менее 50 см. В обязательном порядке прокладываются гидроизоляционные материалы (толь, рубероид). Толщина цоколя должна превышать толщину стен, как с внутренней, так и внешней стороны примерно на 30 см.

- Защитить стены от попадания дождевых вод помогут карнизные свесы, которые должны выступать на 50 см. Также необходимо обустроить отмостки, чтобы снег и дождь не попадали на стеновые поверхности.

- При возведении стен летом в качестве связующего раствора используют глинопесчаную смесь с добавлением опилок или мелкорубленой соломы (пшеничной, ржаной и т. д.). Если строительство проходит весной или осенью, то лучше применить известково-цементный раствор.

Дом из глины видео

- Минимизировать усадку дома из глиняных блоков поможет тонкий слой связующей смеси в горизонтальных швах (до 1 см).

- Оконные и дверные проемы армируют толстыми стеблями тростника или тонкими досками. Этот же материал укладывают и в угловых сопряжениях. Проемы не следует располагать слишком близко к углам дома, минимальное расстояние 1,5 м.

- Для саманных стен используют только деревянные перекрытия. Крыша должна быть простых форм, а кровельные материалы – легкими. Для этих целей подойдет профильный лист, шифер, ондулин. Чтобы экстерьер строения выглядел современно, внешние стены можно обшить сайдингом или облицевать кирпичом.

- Оштукатуривание осуществляют спустя год после строительства. За данный период дом полностью усядется.

Штукатурка глиняных стен

- Оштукатуривание проводится в 2 слоя – черновое и финишное.

Для 1-го слоя понадобится:

Для 1-го слоя понадобится:

- глина;

- чистый песок средней фракции;

- опилки, которые должны быть просушенными и не иметь грибковых заболеваний.

Толщина штукатурного слоя в зависимости от неровностей может составлять до 2-3 см.

Толщина штукатурного слоя в зависимости от неровностей может составлять до 2-3 см.- Стоит отметить, что сушка слоев должна проходить в естественных условиях, и этот процесс может занять до 2-3 недель. Категорически запрещается использовать строительные фены для ускорения сушки. Подобные манипуляции приведут к растрескиванию слоев, тогда необходимо будет заделать все трещины и провести повторное финишное выравнивание.

И в заключение

Экологическая и экономическая составляющая жилого дома из глины очевидна. При соблюдении всех правил изготовления блоков и возведения стен, строение прослужит долгие десятилетия.

Как вариант можно рассмотреть довольно интересную идею, которую предложили итальянские разработчики – делать дома из глины на 3D-принтере для малоимущих граждан. Привести оборудование в рабочее состояние можно буквально за пару часов. Для обслуживания принтера необходимо всего 2 человека.

Привести оборудование в рабочее состояние можно буквально за пару часов. Для обслуживания принтера необходимо всего 2 человека.

Конечно, эксплуатация такого жилья довольно коротка – около 5 лет, но как утверждают «строители» к этому времени можно напечатать и новый дом.

название, что это такое, свойства и характеристики, противопоказания материала для строительства

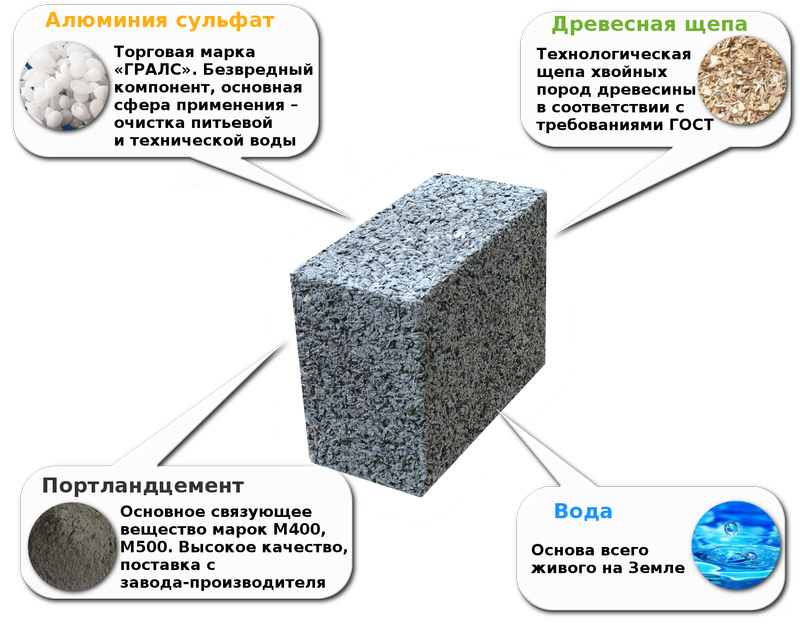

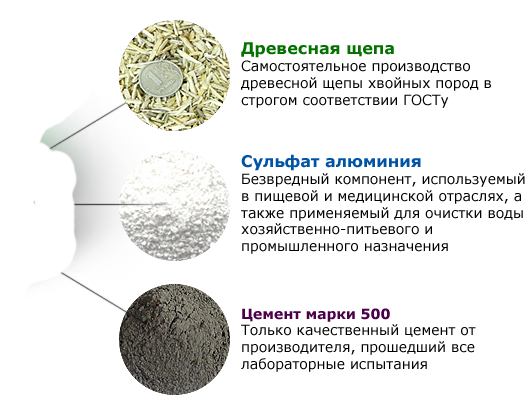

Блоки из опилок и цемента – легкий и прочный современный строительный материал, входящий в группу бетонных изделий с пониженным удельным весом. Опилкобетон производится из щепы разных пород древесины и цементного раствора, выступающего в роли вяжущего. Материал обладает уникальными свойствами, что делает его популярным для использования в самых разных сферах строительства.

Основные характеристики опилкобетона – высокие теплотехнические свойства, экологичность, повышенная прочность и стойкость к огню, хорошая паропроницаемость, сохранение свойств при резких перепадах температуры, высоком минусе и плюсе.

Немаловажно и то, что стоимость блоков сравнительно невысокая и при желании их можно сделать своими руками.

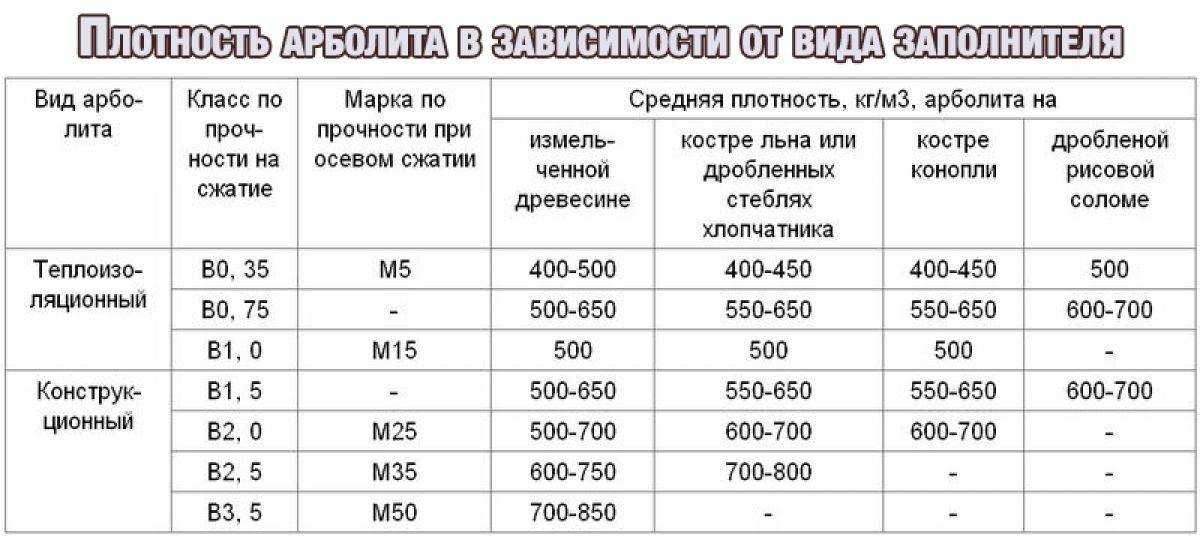

Виды опилкоблоков по удельному весу:

- Теплоизоляционные – масса в пределах 0.4-0.8 т/м3

- Конструкционные – вес в диапазоне 0.8-1.2 т/м3

Прежде, чем применять блоки из стружки и цемента в тех или иных работах, необходимо тщательно изучить их технические характеристики и выполнить расчеты. При желании самостоятельно производить материал обязательно нужно ознакомиться с технологией и правилами выбора сырья.

Характеристики сырья

Строительный материал относят к разновидности легких крупноячеистых бетонов. В качестве наполнителя в сырье используют древесные остатки. Пиломатериалы соединяются вместе с цементом в крепкую монолитную конструкцию. Согласно ГОСТу блоки выпускают полнотелыми и пустотелыми, для утепления или возведения сооружений.

Строительный материал на поддоне Источник surgut.blockexpert.ru

Характеристики строительного сырья зависят от компонентов, которые добавляют в состав. К основным ингредиентам относят 5 категорий:

К основным ингредиентам относят 5 категорий:

- Древесина. Щепа или стружка увеличивает тепло- и звукоизоляционные свойства блоков из опилок, делает сырье легким.

- Цемент. Материал улучшает устойчивость изделия к износу. По технологии применяют марку М400.

- Песок. Усиливает прочность строительного сырья. Пропорции вещества влияют на параметры теплоизоляции и твердости.

- Добавки для изменения характеристик. Применяют для защиты от возгорания, от гниения и от паразитов (грызунов, насекомых).

- Вода. Жидкость без посторонних частиц добавляют для создания однородного раствора.

Готовый материал по паропроницаемости и звукоизоляции напоминает натуральное дерево, а по прочности – пенобетон. При производстве используют древесные остатки от пилорамы. Устойчивость сырья не привязана к размеру или форме исходных отходов, важнее однородность структуры. При создании применяют как щепки, так и опилки или муку.

Качество готового материала не зависит от сорта древесины. В производстве пользуются популярностью недорогие еловые и сосновые виды. Антисептические свойства смолы уменьшают процессы гниения в блоках, поэтому в состав добавляют меньше химии. Хорошо себя зарекомендовали береза, тополь и дуб.

В производстве пользуются популярностью недорогие еловые и сосновые виды. Антисептические свойства смолы уменьшают процессы гниения в блоках, поэтому в состав добавляют меньше химии. Хорошо себя зарекомендовали береза, тополь и дуб.

В качестве вяжущего вещества применяют цемент. В древесном наполнителе содержится сахар, который уменьшает адгезию с жидким бетоном. Перед изготовлением сырье предварительно вымачивают в специальных растворах. Для минерализации используют кальция хлорид или жидкое стекло, глину или известковое молочко.

Легкий, крепкий материал Источник poradu24.com

Плотность стройматериала варьируется от 350 до 850 кг/м2. Форма и размер часто зависит от задач, которые должно выполнять изделие. Для возведения сооружений применяют блоки из опилок и цемента с параметрами 60*40*20 см. Для утепления подойдут как традиционные кирпичи, так и плиты.

Чистовая отделка

Сами по себе плиты их глины с опилками имеют неровную поверхность, выровнять ее можно с помощью специальной штукатурной смеси из опилок — арболита.

Смесь наносится после полного высыхания плит утеплителя. Штукатурка стен происходит в 2 слоя: сначала грубая черновая штукатурка, потом — затирка без добавления опилок.

Чтобы приготовить раствор необходимо взять мелкие опилки, воду и глину с известью. Материалы смешиваются по ранее описанной технологии и сразу наносятся на стены, дополнительно увеличивая теплоизоляцию. Наносится раствор шпателем и максимально выравнивается. Толщина слоя составляет 2–3 мм.

Финальным слоем будет такой же раствор, но без добавления опилок, он аккуратно наносится на стены, выравнивается и вскоре застывает. После этого комнату можно оклеить обоями или покрасить. Материал долговечен, надежен и прост в ремонте, утеплитель прослужит хозяевам долгие годы.

Древняя технология строительства получила новое дыхание среди дачных застройщиков. Натуральный материал отличается массой положительных характеристик. Глина прекрасно аккумулирует тепло, поэтому в таких домах зимой тепло, а летом – прохладно. В статье речь пойдет о технологии строительства дома из глины и соломы.

В статье речь пойдет о технологии строительства дома из глины и соломы.

Содержание:

Общие характеристики глины для строительства дома

Эта горная порода в чистом виде встречается редко (каолин). В зависимости от количества содержащихся примесей (песка, известняка и т. д.) глину делят на жирную, среднюю и тощую. Основными свойствами данного материала является:

- пластичность;

- водонепроницаемость;

- звукоизоляция;

- негорючесть;

- экологическая чистота;

- возможность обработки обжигом.

Дома из глины фото

В домах из глины поддерживается оптимальный микроклимат. Влажность воздуха в помещении составляет около 50%. Такие стены не накапливают заряды статического электричества.

Стоит отметить еще одно преимущество материала – передача тепловой энергии. Коэффициент данного параметра равен 0,5, этот показатель равняется теплопроводности минеральной ваты.

Преимущества строительства из глины

Из основных достоинств строительства дома из глины можно отметить:

- доступность материала.

Залежи присутствуют практически по всей территории России и бывших стран СССР. Из данного факта вытекает еще одно неоспоримое преимущество – дешевизна;

Залежи присутствуют практически по всей территории России и бывших стран СССР. Из данного факта вытекает еще одно неоспоримое преимущество – дешевизна; - благодаря естественному происхождению и отсутствию вредных примесей глину относят к экологически чистым материалам. В сравнение можно привести тот же кирпич, газо-, пенобетонные блоки, которые при определенных условиях могут выделять вредные вещества;

- дом из глины «дышит», способен впитывать запахи, пыль и даже пятна. Благодаря такому качеству строения из глины показаны для проживания людям, страдающим аллергическими заболеваниями;

- глина и деревянные элементы отлично взаимодействуют друг с другом. Дерево словно консервируется в каолине. За счет этого свойства пиломатериалы можно не обрабатывать защитными средствами, в составе которых присутствует практически одна химия;

- долговечность материала выше всяческих похвал. В доказательство к этому утверждению можно привести постройки, которым ученые насчитывают более 1000 лет;

- готовые блоки можно размочить и полученную массу использовать повторно.

Таким образом, материал не образует строительных отходов;

Таким образом, материал не образует строительных отходов; - в некотором смысле глина несет в себе божественную составляющую. В нескольких религиях именно этот материал использовался для сотворения человека, в частности Адама.

Единственным недостатком можно считать трудоемкие работы по внутренней и внешней отделке стен. Потому как блоки не отличаются ни идеальной геометрией, ни декоративной поверхностью. Слой выравнивающего материла, может составлять до 3 см.

- Такие поверхности можно лишь побелить, к сожалению, обои и краска «держаться» на глине не будут. Хотя в помещениях можно обшить гипсокартонными листами, тогда оформить интерьер можно будет любыми материалами.

- Но это касается лишь жилых домов, для хозяйственных построек вопросы, относящиеся к интерьеру или экстерьеру не актуальны.

Глина в строительстве

Глину используют в качестве основного материала для изготовления кирпичей, самана, черепицы и других керамических изделий. Также ее применяют в сыром виде для набивки стен, смазке (утеплении) потолков, при обустройстве кровли и оштукатуривании деревянных стен.

Также ее применяют в сыром виде для набивки стен, смазке (утеплении) потолков, при обустройстве кровли и оштукатуривании деревянных стен.

Из необожженных кирпичей возводят в основном одноэтажные постройки, хозяйственные блоки, гаражи. Такой строительный материал имеет несколько подвидов:

- кирпич-сырец – в основном используется для кладки внутренних стен и перегородок, потому как имеет слабую сопротивляемость к воздействию сырости и влаги;

- саман, в свою очередь, подразделяется на легкий и тяжелый. Это зависит от того, сколько частей соломы содержится в массе. Как правило, легкие блоки используются как утеплитель, а тяжелые – для кладки стен.

Изготовление саманного кирпича

- Стандартные размеры саманного кирпича, изготовленного своими руками – 40х20х20 см, габариты кирпича заводского исполнения – 33х16х12 или 33х17х13 см. Основное сырье лучше заготовить по осени, многократное замерзание/оттаивание глины лишь улучшает ее характеристики.

- В качестве армирования выступает рубленая солома (15-20 см), так как длинные стебли затрудняют работу. Солому и глину, необходимо заранее вымочить.

- Глина берется средней жирности, это позволит избежать больших трещин при сушке. Перед замесом глина освобождается от крупных примесей: веток, камней и т. д. Все составляющие тщательно перемешиваются посредством бетономешалки или по старому методу – ногами.

- Кирпичи формируют вручную, помещая глиняную массу в подготовленные формы без дна. Учитывая усушку, размеры матрицы должны быть на 1 см больше готового блока. Формы изготавливаются из пиломатериала, влагоустойчивой фанеры или металлических листов.

- Матрицы заранее выкладываются на ровную поверхность. При закладке смеси особое внимание уделяется угловым местам. Важно следить за плотным наполнением формы массой по краям и углам.

Плюсы и минусы

Высокие теплоизоляционные качества – основная положительная сторона материала из опилок и цемента. При использовании сырья в строительстве или утеплении внутри здания сохраняется тепло зимой и приятная прохлада летом. Пористая структура обеспечивает отличную паропроницаемость. Стена из блоков толщиной в 30 см по качеству не уступает метровой перегородке из кирпича.

Пористая структура обеспечивает отличную паропроницаемость. Стена из блоков толщиной в 30 см по качеству не уступает метровой перегородке из кирпича.

Материал на основе древесных остатков долговечный. При использовании фибролита или арболита с его характеристиками здание служит очень долго. Сырье устойчиво к деформациям и ударным нагрузкам. Цемент и песок в составе раствора позволяет конструкции не гореть в течение 2 часов при +1200 С.

Материал по цене выходит дешевле, чем пеноблоки, кирпичи. Если самостоятельно сделать арболит, то можно сэкономить на сырье. Низкий вес составляющих снижает нагрузку на фундамент, поэтому уменьшает затраты на обустройство при строительстве.

Блоки из опилок и цемента легко пилить и резать, придавая нужный размер без использования сложного профессионального оборудования. В поверхность можно забить дюбель или вкрутить саморез. Объемный материал устойчив к образованию сколов и трещин.

Древесная щепа, опилки или стружка – чистое и безопасное сырье, которое редко вызывает аллергию. Технология производства позволяет комбинировать разные виды остатков. Если самостоятельно делать блоки, то владелец недвижимости контролирует состав арболита, пропорции и качество ингредиентов.

Технология производства позволяет комбинировать разные виды остатков. Если самостоятельно делать блоки, то владелец недвижимости контролирует состав арболита, пропорции и качество ингредиентов.

Плюсы и минусы материала Источник kaknadostroit.ru

У строительного материала слабая влагостойкость. Сырье из стружки или щепы активно впитывает жидкость, поэтому поверхность надо обязательно защищать. Шпаклевание уличных и внутренних перегородок оградит конструкцию от разрушительного влияния воды. При утеплении фасадов предусматривают водосточную систему с крыши и вылет карнизов на расстоянии 50 см.

Изготовление блоков из опилок и цемента – долгая и кропотливая процедура. После заливки в форму материал должен затвердеть в течение 3-3,5 месяцев. Во время сушки компоненты сжимаются, уменьшаются в размерах (до 1%). Если использовать «незрелое» сырье, то усыхание отразится на изменении параметров перегородок и появлении трещин в штукатурке.

Типы опилкобетона

Применительно к блокам существует различная классификация. Например:

Например:

- теплоизоляционный тип, обладающие плотностью 700 кг на 1м3;

- конструкционный тип, обладающий плотностью 1000 кг на 1м3.

Также существует классификация, согласно плотности блоков:

- М5;

- М10;

- М15;

- М20.

Самым высоким показателем плотности отличается тип М5. Их используют при монтаже цоколя и стен загородных домов. Материалы типа М10 используют для восстановления стен и подвалов. А вот для отелочных операций и установки перегородок отличным выбором будет тип М15 либо М20.

Где используют

Теплопроводность арболита применяют при возведении малоэтажных строений. Из блоков можно построить гараж, дачу или помещение для животных. Из опилкобетона делают внутренние стены в бытовках и жилых комнатах. Устойчивое к плесени сырье не гниет и хорошо сохраняет прохладу, поэтому подойдет для обустройства погреба. Если защитить от влажности, то элементы часто применяют для ограды.

Опилочные блоки используют при возведении невысоких строений в регионах с низкими и умеренными температурами. Стройматериал устойчив к морозам и позволяет выгонять здание на любом типе грунта. Небольшой вес сырья избавляет от необходимости устраивать сложный фундамент.

Стройматериал устойчив к морозам и позволяет выгонять здание на любом типе грунта. Небольшой вес сырья избавляет от необходимости устраивать сложный фундамент.

Теплопроводность арболита

Теплопроводность для арболита является одним из ключевых параметров.

Она растет с увеличением его плотности в следующей прогрессии:

Рекомендованная ГОСТом толщина ограждающих конструкций из арболита в умеренных широтах составляет 38 см. Но стены такой толщины возводятся редко. На практике для стен жилых домов блоки 500×300×200 мм кладут плашмя в один ряд. Вместе с внутренней и наружной отделкой этого достаточно для поддержания комфортной температуры в помещениях без появления проблем с выпадением конденсата.

Дополнительная теплоизоляция часто выполняется с помощью теплых штукатурных систем толщиной 1,5-2 см с добавкой перлита. Для не отапливаемых или периодически отапливаемых помещений (бани) нередко применяют кладку блоков на ребро.

Как сделать самостоятельно

Точность пропорций и четкое соблюдение технологии – основное требование для изготовления арболитовых блоков. При правильном выполнении готовое сырье по качеству и внешнему виду не отличается от промышленных изделий. Для удобства профессионалы разделили процесс на 5 этапов.

При правильном выполнении готовое сырье по качеству и внешнему виду не отличается от промышленных изделий. Для удобства профессионалы разделили процесс на 5 этапов.

Подготовка опилок

Для создания строительного материала в домашних условиях рекомендуем взять хвойные виды. У дуба и лиственницы длительный период набора прочности – от 100 дней и более, у ели и сосны – до 50. Сырье перед использованием измельчают в дробильной машине, просеивают, оставляя элементы размером до 50 мм.

Материал для изделий Источник yandex.ua

Чтобы опилки не горели и не впитывали влагу, компоненты замачивают в известковом молоке. Обработанную заготовку сушат, после чего погружают в раствор жидкого стекла с кальцием хлористым. Древесные остатки оставляют подсыхать на открытом воздухе.

Пропорции

На 1 м3 блоков или плит понадобится 200 кг опилок (стружки, щепок). Плотность или теплопроводность для арболита зависит от правильных пропорций остальных ингредиентов. Соотношение цемента, песка и извести для утеплителя – 50*50*200 кг, для стен – 150*350*100 кг. Уменьшение или увеличение концентрации ведет к изменению характеристик.

Уменьшение или увеличение концентрации ведет к изменению характеристик.

Смешивание

Первыми соединяют сухие ингредиенты для раствора, потом добавляют известь и древесные остатки. Аккуратно вливают воду (15-25 С) с растворенными химическими улучшителями. По объему жидкости не должно быть больше бетона, иначе пострадает прочность блоков.

Компоненты удобнее соединять в бетономешалке. При отсутствии оборудования раствор можно перемешивать при помощи лопаты. Чтобы масса получилась однородной, в состав добавляют однопроцентный пластификатор. Готовое сырье не должно рассыпаться в руке и выделять жидкость.

Соединение компонентов для блоков Источник stroy-podskazka.ru

Формировка

Раствор выкладывают в формы лопатами. После заполнения полного объема с горкой утрамбовывают плотным брусом, прижимая отдельные участки. Чем хаотичней масса расположена внутри конструкции, тем крепче будут блоки. На вибростоле формировка и уплотнение проходит легче и быстрее, чем вручную.

Утрамбовка раствора в конструкции Источник krasnoyarsk.build2last.ru

Сушка

Заготовки накрывают полиэтиленом, оставляют твердеть 3-5 суток. Через несколько дней формы разбирают, а раствор должен сохнуть на свежем воздухе. Периодически сырье проверяют, предупреждая растрескивание влажным опрыскиванием. До готового состояния стройматериал доходит в течение 3-4 месяцев.

Поиск рынка сбыта продукции

Существует два варианта сбыта продукции:

- организация розничной точки сбыта;

- продажа оптом.

Для продвижения готового продукта требуется провести рекламную кампанию. Если вы ориентируетесь в первую очередь на компании, необходимо участвовать в выставках и рассылать коммерческие предложения потенциальным клиентам в своем регионе.

Можно заказать и оплатить рекламный ролик по местному телевидению, радио. Следует разместить объявления в газетах. Хороший способ привлечь потенциальных клиентов − размещение рекламы в соцсетях.

Если рынок сбыта в вашей местности перенасыщен, лучше искать клиентов в других областях.

Отзывы строителей

На форумах часто встречаются отзывы строителей и владельцев домов из опилкобетона о качестве и удобстве использования этого строительного материала. Вот некоторые из них.

Положительные

Сергей.

Конечно больше всего он подходит для строительства индивидуального жилья. И к нашему климату тоже. Самое главное, что тёплый, дешёвый и лёгкий. А сырьё у нас всегда найдётся.

Антон.

Ещё одно преимущество этого материала — возможность его самостоятельного изготовления.

Например, в нашем регионе полно цехов по производству мебели.

Соответственно, от опилок не знают, как избавиться.

Ну, а песка и цемента тоже вдосталь.

Осталось нагуглить рецепт «по вкусу», и можно приступать.

Алексей.

Отдыхали в этом году в Горном Алтае, там я кстати и увидел, как местные жители заливали дом на хвойных опилках.

Во-первых, этот дом получается очень экологичным (в отличии от шлаколитого), во вторых очень выгодным, и в третьих очень ароматным, наполненным ароматом хвойного леса.

Отрицательные

Александр.

Так вроде все хорошо, но вот одно сомнение, вода все равно, как говорится дырочку найдет, как не покрывай штукатуркой. А не будут ли стены деформироваться или сам дом не просядет ли с годами?

Игорь.

Пробовал разные варианты, но усвоил одно: без гидропресса нормальных блоков не будет….

Еще, многие путают опилкобетон с арболитом, арболит идёт с щепой и стружкой, а опилкобетон лишь одни опилки.

Химические добавки можно не применять, только для ускорения схватывания, но при эксперименте вышло, что в принципе, скорость схватывания практически одинакова.

Технология кладочных работ

Когда блоки готовы, необходимо перейти непосредственно к их укладке. Рассмотрим поэтапно процесс работ,и начнем с перечня необходимых инструментов и материала.

Необходимые материалы и инструменты

А как вы думаете, что лучше выбрать, специализированный клей или цементный раствор? Давайте анализировать.

- Как мы выяснили, опилкобетон обладает низким коэффициентом теплопроводности. Клей характеризуется тем же качеством. А вот цементный раствор – совсем наоборот.

- Более того, толщина слоя при кладке с использованием самодельного цементного раствора, будет значительно выше, что увеличит количество мостиков холода, и, как следствие, снизит теплоэффективность стены.

- Раствор дешевле? По сути – это так. Однако, если все внимательно просчитать, то затраты могут весьма видоизмениться.

- Помещение станет холоднее, а это потребует более интенсивного утепления. А в случае, если будут наняты специалисты, то их услуги окажутся более дорогостоящими, так как замес цементного раствора требует больших трудозатрат и расхода времени.

- Делаем вывод: клей – однозначно лучше и практичнее.

Из инструментов необходимо наличие следующих единиц:

- Строительный уровень;

Уровень строительный

- Нить или шнур;

Нить строительная

- Резиновый молоток;

Киянка

- Инструмент для нанесения раствора;

Ковш-скребок

- Сетка для армирования;

- Ножовка;

Ножовка, пригодная для резки опилкобетона

- Тара для замеса клея;

Строительное ведро

- Бетономешалка в случае, если будет использоваться раствор.

Она необходима для его замеса;

Она необходима для его замеса;

Бетоносмеситель

- Миксер, дрель;

Дрель-миксер

- Угольник.

Угольник

Процесс укладки

Укладка опилкобетона аналогична процессу проведения работ при возведении зданий из представителей других легких бетонов.

Порядок работ – следующий:

- Первые изделия укладываются в углах будущего строения.

- Монтировать первый ряд специалисты рекомендуют с применением раствора на цементной основе.

- Между изделиями протягивают строительный шнур, который поможет лучше ориентироваться в отношении ровности.

- В случае, если становится очевидным необходимость обрезать блок, использовать для этого можно простую ножовку, так как опилкобетон легко поддается любой обработке.

- Укладывая ряд за рядом не следует забывать про перевязку, нельзя допустить совпадения вертикальных швов.

- Для улучшения прочностных характеристик строения необходимо производить армирование.

- Во время работ обязательно следует контролировать ровность кладки при помощи уровня и вовремя ее корректировать, так как после схватывания раствора, разобрать уложенный участок уже будет невозможно.

Таким образом укладывается ряд за рядом до достижения необходимой высоты кладки.

Готовое строение из опилкобетона

Экспериментальное исследование глиняных кирпичей с использованием кирпичей из опилок Babul

- Панель авторов Авторизация

Что такое открытый доступ?

Открытый доступ — это инициатива, направленная на то, чтобы сделать научные исследования бесплатными для всех. На сегодняшний день наше сообщество сделало более 100 миллионов загрузок. Он основан на принципах сотрудничества, беспрепятственного открытия и, самое главное, научного прогресса. Будучи аспирантами, нам было трудно получить доступ к нужным нам исследованиям, поэтому мы решили создать новое издательство с открытым доступом, которое уравняет правила игры для ученых со всего мира. Как? Упрощая доступ к исследованиям и ставя академические потребности исследователей выше деловых интересов издателей.

Как? Упрощая доступ к исследованиям и ставя академические потребности исследователей выше деловых интересов издателей.

Наши авторы и редакторы

Мы являемся сообществом из более чем 103 000 авторов и редакторов из 3 291 учреждения в 160 странах мира, включая лауреатов Нобелевской премии и некоторых самых цитируемых исследователей мира. Публикация на IntechOpen позволяет авторам получать цитирование и находить новых соавторов, а это означает, что больше людей увидят вашу работу не только из вашей собственной области исследования, но и из других смежных областей.

Оповещения о содержимом

Краткое введение в этот раздел, посвященный открытому доступу, особенно с точки зрения IntechOpen

Как это работаетУправление предпочтениями

Контакты

Хотите связаться? Свяжитесь с нашим головным офисом в Лондоне или командой по работе со СМИ здесь:

Карьера

Наша команда постоянно растет, поэтому мы всегда ищем умных людей, которые хотят помочь нам изменить мир научных публикаций.

Рецензируемая глава в открытом доступе — ONLINE FIRST

Автор:

Правин Кумар Р., Баладжи Д. С. и Наванитакришнан Г.

0007

DOI: 10.5772/intechopen.107082

СКАЧАТЬ БЕСПЛАТНО

Из отредактированного тома

Каменная кладка для устойчивого строительства [Рабочее название]

Проф.

24 главы для скачивания

Посмотреть полные показатели

СКАЧАТЬ БЕСПЛАТНО

Реклама

Аннотация

Современная строительная практика требует производства альтернативных строительных материалов, которые потребляют меньше энергии и могут быть использованы для строительства. Одним из таких материалов является кирпич из опилок дерева бабуль. В этой работе опилки бабуля готовятся с использованием местного дерева бабуль в Индии. Следовательно, делается попытка стабилизировать эти блоки с помощью глины и опилок. Процентное содержание опилок варьировалось от 0 до 50% по весу. Результаты показывают изменение таких свойств, как прочность на сжатие, начальную скорость поглощения и водопоглощение, которые изучаются и сравниваются.

В этой работе опилки бабуля готовятся с использованием местного дерева бабуль в Индии. Следовательно, делается попытка стабилизировать эти блоки с помощью глины и опилок. Процентное содержание опилок варьировалось от 0 до 50% по весу. Результаты показывают изменение таких свойств, как прочность на сжатие, начальную скорость поглощения и водопоглощение, которые изучаются и сравниваются.

Ключевые слова

- опилки бабула

- глина

- прочность на сжатие

- водопоглощение

1. Введение

Земля была наиболее широко известным и доступным материалом для строительства в человеческом обществе. Со времен Египта и Месопотамии земля является главной частью любого строительства в различных его формах [1]. В настоящее время работает несколько направлений исследований по переработке материалов, экологически чистой и энергосберегающей. Многие предыдущие исследования получили ценные результаты по использованию промышленных отходов в различных формах производства строительных материалов [2]. Поэтому мы используем бабульские опилки в производстве кирпича. Кроме того, растет спрос на глиняный кирпич с более высокими изоляционными свойствами. Для этой цели использовали бабульные опилки и другие органические материалы, наиболее часто используемые в качестве порообразователей [3]. Эти материалы по своим свойствам напоминали легкие кирпичные материалы. Опилки Babul являются побочным продуктом распиловки бревен дерева babul. Переработка древесной стружки, такой как опилки, которая обеспечивает необходимые свойства керамических изделий. Химический состав опилок: 60,8 % углерода, 33,83 % кислорода, 5,19% кислорода и 0,90% азота [4]. В этом исследовании было проведено исследование пригодности опилок для использования в сочетании с керамическим материалом. Глиняный кирпич, изготовленный из смеси опилок и керамического материала, имеет преимущество перед традиционным кирпичом в аспекте действия обезжиривания, низкой плотности и ячеистого вида, повышенной механической прочности.

Многие предыдущие исследования получили ценные результаты по использованию промышленных отходов в различных формах производства строительных материалов [2]. Поэтому мы используем бабульские опилки в производстве кирпича. Кроме того, растет спрос на глиняный кирпич с более высокими изоляционными свойствами. Для этой цели использовали бабульные опилки и другие органические материалы, наиболее часто используемые в качестве порообразователей [3]. Эти материалы по своим свойствам напоминали легкие кирпичные материалы. Опилки Babul являются побочным продуктом распиловки бревен дерева babul. Переработка древесной стружки, такой как опилки, которая обеспечивает необходимые свойства керамических изделий. Химический состав опилок: 60,8 % углерода, 33,83 % кислорода, 5,19% кислорода и 0,90% азота [4]. В этом исследовании было проведено исследование пригодности опилок для использования в сочетании с керамическим материалом. Глиняный кирпич, изготовленный из смеси опилок и керамического материала, имеет преимущество перед традиционным кирпичом в аспекте действия обезжиривания, низкой плотности и ячеистого вида, повышенной механической прочности. Выполнены различные экспериментальные работы и обзоры, связанные с изучением опилок [5].

Выполнены различные экспериментальные работы и обзоры, связанные с изучением опилок [5].

Связная природа глины придает пластичность почве во влажных условиях. Тонкая пленка абсорбированной воды обеспечивает прочное сцепление между слоями, что приводит к пластичности. Минерал, присутствующий в глине, действует как естественный связующий агент. Сродство глины к воде приводит к набуханию и усадке при высыхании, особенно это заметно при наличии монтмориллонита. Агенты стабильности, такие как известь, добавляются в почвы с содержанием глины выше 30%. Размер частиц варьируется от менее 0,002 мм до более 2 мм. Дерево Бабул известно эксплуатацией грунтовых вод и их влиянием на снижение уровня грунтовых вод. Даже он растет в засушливых районах, где нет грунтовых вод, поглощая молекулы воды в воздухе (влажность), оставляя место сухим, а также влияет на количество осадков. Корни дерева бабуль разрушают питательные вещества почвы. Он производит больше углекислого газа, чем кислорода, что делает маловероятным даже то, что у птиц есть убежище. Семена и части дерева бабуль бесполезны для людей и животных. Раньше семена дерева бабуль высевали в различных засушливых регионах Индии для получения дров. Узнав о пагубном воздействии на окружающую среду, многие глобальные организации делают шаг вперед, чтобы повысить осведомленность. Дерево Бабуль и опилки показаны на рис. 1.

Семена и части дерева бабуль бесполезны для людей и животных. Раньше семена дерева бабуль высевали в различных засушливых регионах Индии для получения дров. Узнав о пагубном воздействии на окружающую среду, многие глобальные организации делают шаг вперед, чтобы повысить осведомленность. Дерево Бабуль и опилки показаны на рис. 1.

Рисунок 1.

Бабульское дерево и опилки.

Объявление

2. Экспериментальная работа

2.1 Определение удельного веса опилок

Определяется как отношение плотности какого-либо вещества к плотности некоторых других веществ, принимаемых за эталон, причем эталоном для жидкостей и твердых тел является вода , а водород или воздух являются стандартом для газов. Взвесьте чистую и сухую колбу Ле Шателье или бутылку с пробкой, обозначенной как W1. Образец глины заполнил половину колбы (около 50 грамм) и взвесил ее с пробкой, обозначенной как W2. Добавьте воду в колбу, пока она не наполнится наполовину. Тщательно перемешайте стеклянной палочкой, чтобы удалить захваченный воздух. Продолжайте помешивать и добавляйте воду до градуированной отметки. Прибор для определения удельного веса показан на рис. 2. Затем пикнометр полностью заполняют водой, протирают снаружи и снова взвешивают W3. Затем пикнометр опорожняют, наполняют водой и взвешивают W4.

Добавьте воду в колбу, пока она не наполнится наполовину. Тщательно перемешайте стеклянной палочкой, чтобы удалить захваченный воздух. Продолжайте помешивать и добавляйте воду до градуированной отметки. Прибор для определения удельного веса показан на рис. 2. Затем пикнометр полностью заполняют водой, протирают снаружи и снова взвешивают W3. Затем пикнометр опорожняют, наполняют водой и взвешивают W4.

Рис. 2.

Прибор для определения удельного веса.

Удельный вес=w2-w1w2-w1-w3-w4×100E1 3 = 1,83

Масса воды, w 4 = 1,5

2.2 Ситовой анализ опилок

Ситовой анализ – это процедура, используемая для оценки гранулометрического состава гранулированного грунта. Он выполняется на любом типе неорганического или органического зернистого материала, включая песок, дробленые породы, глину, гранит, полевой шпат, почву, уголь, зерно и семена до минимального размера в зависимости от конкретного метода. Берут около 1000 граммов высушенной в печи почвы, оставшейся на сите с размером ячеек 75 микрон. Почву просеивают через комплект сит в порядке расположения указанных размеров сит: 4,75 мм, 2,36 мм, 1,18 мм, 600 мк, 425 мк, 300 мк, 150 мк, 75 мк и лоток. Крышка размещается поверх стопки сит. Набор сит встряхивают в течение примерно 10 минут, обеспечивая как горизонтальные, так и вертикальные движения. Почва, оставшаяся в каждом сите, переносится на отдельные пластины и точно взвешивается. Рассчитывается совокупный оставшийся вес, совокупный оставшийся процент и процент прохождения. Прибор для ситового анализа показан на рис. 3.

Берут около 1000 граммов высушенной в печи почвы, оставшейся на сите с размером ячеек 75 микрон. Почву просеивают через комплект сит в порядке расположения указанных размеров сит: 4,75 мм, 2,36 мм, 1,18 мм, 600 мк, 425 мк, 300 мк, 150 мк, 75 мк и лоток. Крышка размещается поверх стопки сит. Набор сит встряхивают в течение примерно 10 минут, обеспечивая как горизонтальные, так и вертикальные движения. Почва, оставшаяся в каждом сите, переносится на отдельные пластины и точно взвешивается. Рассчитывается совокупный оставшийся вес, совокупный оставшийся процент и процент прохождения. Прибор для ситового анализа показан на рис. 3.

Рис. 3.

Прибор для ситового анализа.

процента, окрашенные, = weetofmaterialretainedIachseiveweewEwsampletakenforthetest × 100e2

процент транспортировки = 100 -пернажофрет. и прорезанные пазом стандартных размеров будут сливаться. Взвешивали около 120 г почвы, проходящей через сито 420 µ I.S. Образец почвы помещают на чашку для выпаривания и тщательно перемешивают с водой с помощью шпателя. Устройство Касагранды проверяют на правильность падения 10 мм и помещают порцию приготовленной пасты на латунный колпачок. Канавка делается в середине земляной корки с помощью нарезного инструмента. Его вращают со скоростью 2 удара в секунду, и отношения подсчитывают до тех пор, пока канавка не закроется на длине 12 мм. В центре испытуемого образца небольшое количество собирается в контейнер и отмечается его вес. Образец сушат в печи в течение 24 часов. и взвешивал. Разница двух весов даст влажность. Опыт повторяют, добавляя больше воды. Делают четыре попытки, так что количество ударов больше 25 в двух случаях и меньше 25 в двух других случаях. В каждом опыте определяют влажность. Результаты теста на предел жидкости показаны в таблице 1. Прибор для теста на предел жидкости показан на рисунке 4.

Взвешивали около 120 г почвы, проходящей через сито 420 µ I.S. Образец почвы помещают на чашку для выпаривания и тщательно перемешивают с водой с помощью шпателя. Устройство Касагранды проверяют на правильность падения 10 мм и помещают порцию приготовленной пасты на латунный колпачок. Канавка делается в середине земляной корки с помощью нарезного инструмента. Его вращают со скоростью 2 удара в секунду, и отношения подсчитывают до тех пор, пока канавка не закроется на длине 12 мм. В центре испытуемого образца небольшое количество собирается в контейнер и отмечается его вес. Образец сушат в печи в течение 24 часов. и взвешивал. Разница двух весов даст влажность. Опыт повторяют, добавляя больше воды. Делают четыре попытки, так что количество ударов больше 25 в двух случаях и меньше 25 в двух других случаях. В каждом опыте определяют влажность. Результаты теста на предел жидкости показаны в таблице 1. Прибор для теста на предел жидкости показан на рисунке 4.

| Weight of dry soil (gms) | Quantity of water | Percentage of water added | Number of blows | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 120 | 22 | 18 | 112 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 120 | 26 | 21 | 73 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 120 | 30 | 25 | 55 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 120 | 32 | 26 9Таблица 1. Результаты теста предела жидкости Результаты теста предела жидкостиРис. 4.Прибор для измерения предела текучести. 2.4 Испытание опилок на предел пластичности Пластиковый материал определяется как содержание влаги, при котором пластиковому материалу можно придать форму, и материал будет сохранять эту форму. Если содержание влаги ниже предела пластичности, считается, что он ведет себя как твердый материал. Образец весом около 50 грамм берут в стеклянную пластину и тщательно смешивают с водой, скатывают в шар и делают из него нить диаметром 3 мм. Процесс изготовления нити путем замешивания и раскатывания снова повторяется до тех пор, пока грунт не перестанет быть пластичным и не раскрошится. Образец раскрошенной почвы собирали вместе и помещали в контейнер. Испытание повторяют еще дважды со свежими образцами. Среднее из трех значений содержания воды дало предельное значение пластичности.

Таблица 2.

Таблица для испытаний на предел пластичности. Рис. 5.Прибор для проверки предела прочности пластика. 2.5 Предел усадки опилок Предел усадки – это максимальное содержание воды, при котором уменьшение содержания воды не приводит к значительному уменьшению объема грунтовой массы. После определенного момента, когда содержание воды продолжает падать, воздух начинает просачиваться в пустоты почвы, поддерживая объем пустот. Смешайте 30 г почвы, пропущенной через сито 425 мкм, с дистиллированной водой. Без добавления пузырьков воздуха воды должно быть достаточно, чтобы сделать почву пастообразной в чашке для усадки. Как только чаша для усадки заполнится красным грунтом, взвесьте ее. Блюдо следует сушить как на воздухе, так и в духовке. С сухой почвенной пастой взвесьте усадочную чашку. Определите пустую массу посуды после ее очистки и сушки.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

В доказательство к этому утверждению можно привести постройки, которым ученые насчитывают более 1000 лет;

В доказательство к этому утверждению можно привести постройки, которым ученые насчитывают более 1000 лет;

Основное сырье лучше заготовить по осени, многократное замерзание/оттаивание глины лишь улучшает ее характеристики.

Основное сырье лучше заготовить по осени, многократное замерзание/оттаивание глины лишь улучшает ее характеристики. В противном случае заготовки лучше спрятать под навесом, закрыть досками или пленкой.

В противном случае заготовки лучше спрятать под навесом, закрыть досками или пленкой. В качестве связующего раствора выступает глинопесчаная смесь. Технология строительства ничем не отличается от кладки стен посредством газо-, пенобетонных блоков и подобных материалов.

В качестве связующего раствора выступает глинопесчаная смесь. Технология строительства ничем не отличается от кладки стен посредством газо-, пенобетонных блоков и подобных материалов.

Для 1-го слоя понадобится:

Для 1-го слоя понадобится: Немаловажно и то, что стоимость блоков сравнительно невысокая и при желании их можно сделать своими руками.

Немаловажно и то, что стоимость блоков сравнительно невысокая и при желании их можно сделать своими руками. Залежи присутствуют практически по всей территории России и бывших стран СССР. Из данного факта вытекает еще одно неоспоримое преимущество – дешевизна;

Залежи присутствуют практически по всей территории России и бывших стран СССР. Из данного факта вытекает еще одно неоспоримое преимущество – дешевизна; Таким образом, материал не образует строительных отходов;

Таким образом, материал не образует строительных отходов;

Она необходима для его замеса;

Она необходима для его замеса;

Таблица для испытаний на предел пластичности Таблица 2. Прибор для испытаний на предел пластичности, как показано на рисунке 5.

Таблица для испытаний на предел пластичности Таблица 2. Прибор для испытаний на предел пластичности, как показано на рисунке 5.

Взвесьте вторую пустую керамическую чашку, которая будет использоваться для измерения веса ртути. Держите усадочную чашку в большой фарфоровой посуде, залейте ее ртутью и вычерпайте излишки, плотно прижав тарелку из обычного стекла к верхней части посуды. Протрите стеклянную чашку снаружи, чтобы удалить остатки ртути, а затем поместите ее в другую посуду. Поместите сухую почвенную пасту на поверхность ртути и погрузите ее под ртуть, нажимая стеклянной пластиной с зубцами. Перенесите ртуть, вытесненную почвенной пастой, в чашку для взвешивания ртути и гирю. Таблица предела усадки показана в таблице 3. Инструмент предела усадки показан на рисунке 6.

Взвесьте вторую пустую керамическую чашку, которая будет использоваться для измерения веса ртути. Держите усадочную чашку в большой фарфоровой посуде, залейте ее ртутью и вычерпайте излишки, плотно прижав тарелку из обычного стекла к верхней части посуды. Протрите стеклянную чашку снаружи, чтобы удалить остатки ртути, а затем поместите ее в другую посуду. Поместите сухую почвенную пасту на поверхность ртути и погрузите ее под ртуть, нажимая стеклянной пластиной с зубцами. Перенесите ртуть, вытесненную почвенной пастой, в чашку для взвешивания ртути и гирю. Таблица предела усадки показана в таблице 3. Инструмент предела усадки показан на рисунке 6. 6.

6. Разделите нагрузку на площадь поверхности контакта, чтобы определить прочность на сжатие. Найдите среднюю прочность материалов на сжатие, испытав три образца. В таблице 4 представлены результаты испытания на прочность на сжатие. На рис. 7 показан модуль Brick в состоянии нагрузки. На рис. 8 показана диаграмма прочности на сжатие.

Разделите нагрузку на площадь поверхности контакта, чтобы определить прочность на сжатие. Найдите среднюю прочность материалов на сжатие, испытав три образца. В таблице 4 представлены результаты испытания на прочность на сжатие. На рис. 7 показан модуль Brick в состоянии нагрузки. На рис. 8 показана диаграмма прочности на сжатие. 26

26 Отличный кирпич не поглотит 20% собственного веса. Кирпичи из опилок, использованные на рис. 9испытания на водопоглощение. Результаты испытания на водопоглощение представлены в таблице 5.

Отличный кирпич не поглотит 20% собственного веса. Кирпичи из опилок, использованные на рис. 9испытания на водопоглощение. Результаты испытания на водопоглощение представлены в таблице 5.

Испытание на плотность кирпича из опилок представлено в Таблице 8.

Испытание на плотность кирпича из опилок представлено в Таблице 8.

0147

0147 По сравнению с обычным кирпичом, этот кирпич имеет высокий КПД и экономичность. Мы используем эти древесные опилки в качестве заменителя глины в кирпиче.

По сравнению с обычным кирпичом, этот кирпич имеет высокий КПД и экономичность. Мы используем эти древесные опилки в качестве заменителя глины в кирпиче. Журнал устойчивых биоэнергетических систем. 2015;5(01):10

Журнал устойчивых биоэнергетических систем. 2015;5(01):10 и Наванитакришнан Г.

и Наванитакришнан Г. Его

Его

Пароизоляционные материалы не нужны из-за присущих глине свойств.

Пароизоляционные материалы не нужны из-за присущих глине свойств. В этой системе

В этой системе