видео-инструкция по монтажу своими руками, каким антисептиком чтобы не трескался, чем обработать торцы, первый венец брусового дома, фото и цена

Статьи

Брусовые дома заслужено пользуются большой популярностью. Ведь они тёплые, красивые, экологически чистые и вполне доступные по стоимости. Но если вы хотите, чтобы такие постройки прослужили вам долго и качественно, то следует позаботиться об их должной защите от биологических атак окружающей среды. Об этом и пойдёт речь в данной статье.

Надёжный обработанный брус

Проблемы

Прежде чем обработать новый дом из бруса защитными средствами, давайте ознакомимся с опасностями, которые могут поджидать столь превосходный материал:

- Гниение. Это наиболее радикальная проблема, которая способна полностью уничтожить любую деревянную конструкцию. Происходит это вследствие проникновения влаги в структуру древесины, разрушающей её целлюлозу;

Гниение способно полностью уничтожить брус

- Плесень.

Упомянутая влага помимо своего разрушающего воздействия также ещё является и переносчиком различных микроорганизмов, порождающих и распространяющих грибковые споры. Результатом являются изменение цвета брусков и появление зловонных запахов;

Упомянутая влага помимо своего разрушающего воздействия также ещё является и переносчиком различных микроорганизмов, порождающих и распространяющих грибковые споры. Результатом являются изменение цвета брусков и появление зловонных запахов;

Почернение дерева – признак распространения плесени

- Вредители. Древесина является пищей для многочисленных насекомых, которые поселившись в стенах вашего дома, со временем приведут его в негодность;

Пример того, что могут сделать с деревом насекомые

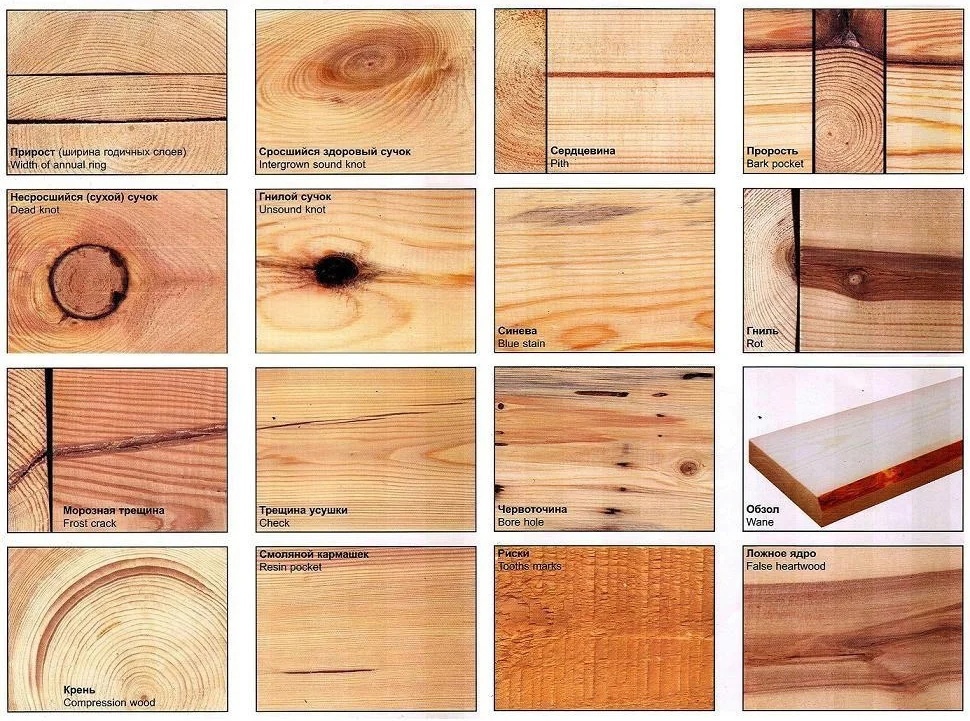

- Растрескивание. Этот эффект происходит в результате неравномерного просыхания брусков. Появление же на них трещин приводит к потерям тепла и усилению пагубного влагопоглощения;

- Горючесть. Контакт с открытым огнём может привести к спонтанному возгоранию деревянных элементов вашего дома, что станет угрозой для вашей жизни и ваших близких.

Вот 5 основных опасностей, угрожающих брусу и дому, который из него построен. Далее мы приведём разные методы и средства защиты древесины, которые можно использовать как по-отдельности, так и комбинированно.

Далее мы приведём разные методы и средства защиты древесины, которые можно использовать как по-отдельности, так и комбинированно.

Основные способы

В первую очередь разберём заводской метод обработки:

Метод №1: термическая обработка

Термообработанный брус из сосны практически лишён проблем, свойственных обычной древесине

Чем обработать брус чтобы не трескался, не гнил, не покрывался плесенью и не был подвержен нападению насекомых? Пятнадцать лет назад финны придумали очень интересный процесс, который заключается в следующем:

| Операция | Эффект |

| Воздействие на бруски водяным паром под давлением | Древесная структура меняется на клеточном уровне, избавляясь от гидрофобности |

| Последующая аккуратная сушка образцов в специальных камерах | Позволяет удалить остатки влаги |

Конечно же, такую задачу можно выполнить лишь с использованием заводского оборудования, и цена готовых изделий в результате заметно увеличивается.

Но зато после такого уровня осушения и ликвидации смол брус приобретает следующие преимущества:

- Невосприимчивость к сырости. То есть, гниение и распространение плесени уже можно исключить;

- Повышение прочностных качеств. Это сделает постройку ещё более надёжной;

- Исключение возможности растрескивания. Ведь материал уже и так полностью высушен;

- Отсутствие привлекательности для вредителей.

Метод №2: антисептики

Пример пропитывающего невымываемого антисептика

Чем обработать брус чтобы не гнил, если вы приобрели обычные образцы? Для этого стоит применить антисептики, которые разделяются на два вида:

| Название вида | Описание |

| Пропитывающие | Могут иметь органическую или химическую основу. В случае покрытия деревянных поверхностей, как правило, применяются водные составы, позволяющие сохранить экологичность материала. Проникают в древесные поры, блокируя путь влаге. Не вымываются и являются более надёжными, но и более дорогими. |

| Плёнкообразующие | В свою очередь подразделяются на два типа:

|

Декоративный плёнкообразующий антисептик

Совет: если вы планируете обработать антисептиком брус естественной влажности, то рекомендуется подождать несколько недель, пока он просохнет. Иначе находящаяся в нём влажность будет препятствовать нормальному проникновению состава.

Каким антисептиком обработать брус, стоит решать после ответа на следующие вопросы:

- Какую вы планируете делать финишную облицовку?

- Какими финансами оперируете?

- Внешнюю или внутреннюю часть дома вы обрабатываете?

Совет: для внешнего фасада стоит использовать составы на химической основе.

Они хоть и токсичны, но зато более стойки к атмосферным осадкам. А вредные испарения снаружи быстро выветриваются.

Инструкция предполагает нанесение защитного раствора с помощью кисти или пульверизатора, что гораздо удобнее, в несколько слоёв. И начинать стоит ещё даже до монтажа брусков, особое внимание, уделив нижнему венцу и лагам, так как они располагаются вблизи грунта и тем самым наиболее сильно подвержены пагубному воздействию сырости.

Обработка первого венца брусового дома должна выполняться ещё на стадии монтажа

Основание деревянного здания даже можно покрыть отработкой автомасел для увеличения его влагоизоляции.

Метод №3: защита торцов

Обработка торцов бруса предотвратит растрескивание

Чем обработать торцы бруса, чтобы исключить растрескивание? В этом случае поможет, например, специальное средство «Неомид тор Плюс», в составе которого присутствуют синтетические сополимеры.

На фото — «Неомид тор Плюс» для обработки торцов

Данный состав, нанесённый своими руками, предотвращает неравномерное высыхание и защищает торцовые части от сырости, которые обладают наибольшей гигроскопичностью.

Итоги

Мы рассмотрели, чем обработать брус от гниения и преждевременного растрескивания в домашних условиях. Также ознакомились и с ультимативным средством в виде термической обработки, лишающей древесину практически всех её слабых сторон.

Защита бруса антисептиком

Видео в этой статье содержит дополнительные материалы. Обязательно защитите древесину в вашем доме, если желаете в нём жить долго и уютно.

Как скрыть трещины, швы и сучки в деревянном доме?

18 июля 2021

Дерево – отличный и экологичный строительный материал, который используется в частном домостроении. К сожалению, появление трещин в дереве при усушке – естественный процесс которого невозможно избежать. Стоит ли бить тревогу при первом появлении трещин, или же стоит относиться к этому спокойно? Попробуем разобраться.

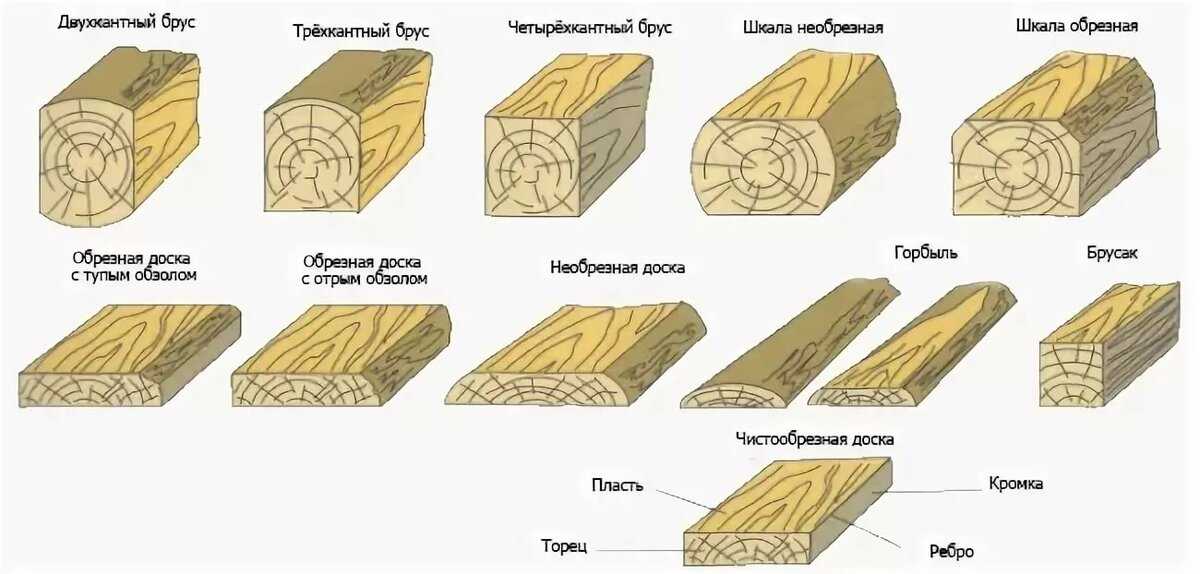

Если вас не устраивает появление трещин на бревенчатых стенах, то как вариант выбрать в качестве стенового материала клееный брус, который не трескается. Но по сравнению с оцилиндрованным бревном или брусом естественной влажности, клееный брус намного дороже. Немногие согласны переплачивать и хотят сэкономить.

Но по сравнению с оцилиндрованным бревном или брусом естественной влажности, клееный брус намного дороже. Немногие согласны переплачивать и хотят сэкономить.

Но швы и трещины можно задекорировать благодаря современным герметикам. На этих фотографиях видно, как это делают специалисты нашей компании.

Заделывать швы герметиком следует после усадки сруба, предварительно отшлифовав бревна. После шлифовки мелкие трещины сами собой забиваются опилками. После шлифовки проявляется структура древесины, она становится более ярко выраженной и красивой, а поверхность бревна становится гладкой и приятной на ощупь. Крупные трещины заделываются герметиком в цвет дерева и становятся незаметными. Смотри фото ниже.

Проблема сучков на поверхности деревянного материала присуща как бревну так и брусу, в том числе клееному. Это можно решить с помощью специальных составов, обработав дерево сучки маскируются и становятся практически незаметны на общем фоне стены.

ПОДПИШИТЕСЬ И УЗНАВАЙТЕ ПЕРВЫМ О ТОНКОСТЯХ В ДЕРЕВЯННОМ ДОМОСТРОЕНИИ

Наш инстаграм

Группа вконтакте

группа facebook

Популярные проекты

*Вся представленная на сайте информация, касающаяся цен, носит информационный характер и не является публичной офертой, определяемой положениями ст. 437 (2) ГК РФ. Для получения подробной информации обращайтесь по тел. +7 (495) 320-01-04. Опубликованная на данном сайте информация может быть изменена в любое время без предварительного уведомления.

437 (2) ГК РФ. Для получения подробной информации обращайтесь по тел. +7 (495) 320-01-04. Опубликованная на данном сайте информация может быть изменена в любое время без предварительного уведомления.

Спасибо за вашу заявку!

Наш менеджер скоро свяжется с вами.

Клееный брус

Толщина стены 80 -280мм. Высота бруса: 185-365мм. Клееный брус получают путём склеивания пиленых досок по специальной технологии. Используется клей без фармальдегидов. Такая технология изготовления позволяет сохранить все положительные качества дерева, при этом максимально сократить недостатки, такие как растрескивание и деформация. Дома из клееного бруса подходят тем, кто ценит идеальные стены без трещин усушки. Сруб дома из клеенного бруса не требует длительной усадки, и такой дом можно построить достаточно быстро. Длина клеенного бруса может достигать 12 метров ( в отличае от 6-ти метровых бревна и сухого бруса). А значит можно создавать современные просторные деревянные конструкции без ограничений.

Из оцилиндрованного бревна

Этот дом можно построить из архангельского оцилиндрованного бревна, естественной влажности. D 180-300мм. Стоимость дома из оцилиндрованного бревна ниже, чем из сухого или клееного бруса, кирпича или пеноблоков. Воздухообмен наружной стены может достигать 30%. Для производства материала не применяются никакие химические вещества. Собранный на фундамент сруб требует усадки 9 месяцев.

*Вся представленная на сайте информация, касающаяся цен, носит информационный характер и не является публичной офертой, определяемой положениями ст. 437 (2) ГК РФ. Для получения подробной информации обращайтесь по тел. +7 (495) 320-01-04. Опубликованная на данном сайте информация может быть изменена в любое время без предварительного уведомления.

Анализ и обработка трещин в железобетонных балках

Вертикальные трещины и черепаховые трещины на сторонах железобетонных (ЖБ) балок

Вертикальные трещины на сторонах железобетонных балок и трещины на черепахах показаны на рисунке 1. Характеристики этого вида трещины заключаются в том, что вертикальная трещина обычно равна длине балки, а высота трещины значительно больше в середине балки и средней школе. В тяжелых случаях глубина трещин может достигают 100 — 200 мм, и возникают более сильные трещины. Трещины часто возникают на верхних и нижних кромках балок и неравномерно распределены по длине балки, а глубина трещин невелика, то есть поверхностные трещины.

Характеристики этого вида трещины заключаются в том, что вертикальная трещина обычно равна длине балки, а высота трещины значительно больше в середине балки и средней школе. В тяжелых случаях глубина трещин может достигают 100 — 200 мм, и возникают более сильные трещины. Трещины часто возникают на верхних и нижних кромках балок и неравномерно распределены по длине балки, а глубина трещин невелика, то есть поверхностные трещины.

Причина растрескивания: причина появления вертикальной трещины в том, что бетон недостаточно увлажняется при затвердевании бетона, особенно когда форма еще не застыла. Это легко осуществить в дачном строительстве. Это сухая усадочная трещина. Причина трещин черепахи в том, что в шаблоне недостаточно воды, особенно когда вода не проникает через деревянную модель.

Контрольная обработка: для этого типа трещин ширина трещины составляет менее 0,1 мм, ширина трещины составляет 0,1 ~ 0,3 мм для поверхностной герметизации; ширина трещины 0,3 ~ 1,0 мм с суспензией эпоксидной смолы; ширина трещины более 1,0 мм, микрорасширяющийся цементный раствор может быть отремонтирован. Перед ремонтом на поверхность трещины следует нанести слой воды. Грязевой интерфейсный агент. Для более серьезных черепаховых трещин необходимо удалить незакрепленную часть и выточить из-за низкой прочности бетона и даже угла отслаивания, а также следует залить высокопрочным цементным раствором.

Перед ремонтом на поверхность трещины следует нанести слой воды. Грязевой интерфейсный агент. Для более серьезных черепаховых трещин необходимо удалить незакрепленную часть и выточить из-за низкой прочности бетона и даже угла отслаивания, а также следует залить высокопрочным цементным раствором.

Трещина в горизонтальном стержне железобетонной (ЖБ) балки

Горизонтальные трещины в арматуре железобетонных балок показаны на рисунке 2. Характеристика этого вида трещин заключается в том, что трещины имеют то же направление, что и арматурный стержень, и они появляются на железобетонных балках, которые использовались в течение определенного периода времени.

Трещины вызваны коррозией стальных стержней и расширением оксида железа, а также тонким защитным слоем бетона, использованием хлорсодержащих добавок, агрессивных газов или жидкостей, проникающих в бетон в окружающей среде, такие трещины распространены в промышленных зданиях. Трещины в горизонтальном стержне железобетонных балок приведут к снижению прочности сцепления между железобетоном и бетоном и даже безопасности и долговечности конструкции. Поэтому следует проводить армирование и армирование.

Поэтому следует проводить армирование и армирование.

Меры предосторожности включают: при проектировании следует увеличить толщину защитного слоя; в процессе строительства закрепляют арматурный каркас и добавляют нижнюю часть основной арматуры для обеспечения толщины защитного слоя бетона; используется добавка без хлорида, а железобетонная балка обрабатывается и обслуживается.

Упрочняющая обработка: как правило, трещины сначала заливаются эпоксидным раствором, а затем армированием. Метод: стальная оболочка, усиление предварительно напряженного горизонтального стержня, усиление предварительно напряженного тягового стержня, усиление стального листа и так далее.

Трещины при сосредоточенной нагрузке железобетонных (ЖБ) балок

Трещины при сосредоточенной нагрузке железобетонных балок показаны на рис. стык второстепенных балок и основных ферм, которые относятся к трещинам нагрузки.

Причины появления трещин: низкая прочность бетона при проектировании или строительстве, недостаточное армирование для проектирования хомутов или арматуры, армирование вверх при строительстве.

Меры предосторожности: Рассчитать поперечный арматурный стержень согласно спецификации. При строительстве должны быть гарантированы качество бетонной конструкции и точность расположения стальных стержней. Такие трещины обычно нуждаются в армировании. Метод лечения: мероприятия по усилению путем наклеивания стальных листов, технические мероприятия по армированию.

Косые трещины на верхней части главной железобетонной балки

Косые трещины на верхних концах железобетонных балок показаны на рисунке 4. Характеристика этого вида трещины: трещина распространяется в верхней части главный луч, и трещина наклонена к трещине, и ширина трещины мала в верхнем устье верхнего устья, и трещины появляются больше всего после использования работы.

Причина трещины в том, что существует сильное ограничение на двух концах основной балки, например, верхний конец тонкой брюшной балки имеет жесткую оконную раму на обоих концах тонкой брюшной балки . Поскольку оконная рама неба и тонкая брюшная балка заглублены на обоих концах балки, когда тонкая брюшная балка деформируется под нагрузкой, на обоих концах балки возникает определенный изгибающий момент и сдвиг, вызывающие трещины на конце. пучка.

пучка.

Меры профилактики: на конце балки устанавливается определенное количество конструктивной арматуры. Метод обработки: в нормальных условиях меры по армированию принимаются по технологии вклеивания стальной арматуры.

Трещина с отрицательным изгибающим моментом железобетонной неразрезной балки

Трещины с отрицательным изгибом железобетонной неразрезной балки показаны на рис. и вторичные балки. Трещины по ширине большие и малые, а концы балок смыкаются по основной арматуре балок.

Причина появления трещин в том, что отрицательный изгибающий момент железобетонных балок слишком велик, что приводит к растрескиванию из-за отрицательного изгибающего момента.

Меры профилактики: на конце балки устанавливается определенное количество конструктивной арматуры. Способ лечения: мероприятия по усилению приклеиванием стальной арматуры техническими мероприятиями.

Вертикальные трещины и косые трещины в железобетонных балках

Вертикальные трещины и диагональные трещины в железобетонных балках показаны на рисунке 6. Характеристика этого вида трещин заключается в том, что вертикальные трещины появляются в средней части пролета балки, а вертикальные и косые трещины железобетонных балок появляются на обоих концах балки; эти трещины появляются в основном на этапе строительства или на этапе использования, что является типичными трещинами под нагрузкой.

Характеристика этого вида трещин заключается в том, что вертикальные трещины появляются в средней части пролета балки, а вертикальные и косые трещины железобетонных балок появляются на обоих концах балки; эти трещины появляются в основном на этапе строительства или на этапе использования, что является типичными трещинами под нагрузкой.

Причина трещины: есть две основные причины для проектирования и строительства. Такие факторы, как неправильный выбор размера расчетного сечения, недостаточное армирование основной арматуры и недостаточное армирование поперечного сечения, могут привести к образованию вертикальных и косых трещин в железобетонных балках, а фактическая прочность бетона находится низко, и основные сухожилия натянуты на основные сухожилия в конструкции. Такие факторы, как плавучесть или меньшая разгрузка, меньшая горизонтальная скоба в наклонном поперечном сечении и перегрузка строительной нагрузки, также приведут к вертикальным и косым трещинам в железобетонных балках, и такие трещины будут вызваны чрезмерной нагрузкой. Вертикальные и косые трещины железобетонных балок являются типичными трещинами под нагрузкой, которые могут поставить под угрозу безопасное использование конструкции. Поэтому необходимо выяснить причины появления трещин и усилить арматуру и обработку для разных состояний и степени вредности.

Вертикальные и косые трещины железобетонных балок являются типичными трещинами под нагрузкой, которые могут поставить под угрозу безопасное использование конструкции. Поэтому необходимо выяснить причины появления трещин и усилить арматуру и обработку для разных состояний и степени вредности.

Методы обработки: как правило, сначала трещины заливают эпоксидным раствором, а затем проводят технические мероприятия, такие как армирование стали, армирование железобетона, армирование предварительно напряженного горизонтального стержня, армирование предварительно напряженной тяги, используется арматура стали и арматура U-образного обруча.

Трещины в зоне сжатия железобетонных балок

Пластинчатые трещины в зоне сжатия железобетонных балок показаны на рисунке 7. Характеристика этого вида трещин: трещины появляются вблизи зоны сжатия железобетонных балок, а горизонтальные трещины и вертикальные трещины переплетаются, образуя сетку.

Причиной трещины является недостаточное армирование железобетонной балки и неподходящий расчетный размер сечения. В конструкции прочность бетона низкая, основные сухожилия зоны сжатия смещены или меньше, нагрузка на конструкцию перегружена и нагрузка слишком велика, а также будут образовываться трещины. Слоистые трещины в железобетонных балках в зоне сжатия являются типичными трещинами под нагрузкой, которые будут угрожать безопасному использованию конструкций, когда они будут серьезными.

В конструкции прочность бетона низкая, основные сухожилия зоны сжатия смещены или меньше, нагрузка на конструкцию перегружена и нагрузка слишком велика, а также будут образовываться трещины. Слоистые трещины в железобетонных балках в зоне сжатия являются типичными трещинами под нагрузкой, которые будут угрожать безопасному использованию конструкций, когда они будут серьезными.

Метод обработки: в нормальных условиях меры по усилению принимаются в области сжатия с помощью технологии вклеивания стальной арматуры.

Жесткость и растрескивание несвязанной бетонной балки с постнапряжением, усиленной пластиной из алюминиевого сплава

Коррозионная стойкость плит из алюминиевого сплава, скрепленных снаружи магниево-фосфатным цементом, обеспечивает возможность укрепления береговой инфраструктуры в суровых условиях, подверженных воздействию влаги и влажности. В этом исследовании цель состоит в том, чтобы изучить поведение жесткости и растрескивания бетонных балок с использованием этого метода укрепления. Шесть поврежденных несвязанных предварительно напряженных бетонных балок были отремонтированы и усилены, а затем подвергнуты монотонной нагрузке до разрушения. Этот метод улучшил жесткость и ограничил развитие трещин. Установлена формула коэффициента упругопластической жесткости, связанная с комплексным показателем армирования. Коэффициент влияния δ , учитывающий влияние пластин из алюминиевого сплава и несвязанных напрягающих элементов, был введен, а коэффициент расширения трещины при кратковременной нагрузке был получен путем статистического анализа. Наконец, были предложены некоторые упрощенные методы для оценки жесткости и трещин несвязанных предварительно напряженных бетонных балок, усиленных пластинами из алюминиевого сплава.

Шесть поврежденных несвязанных предварительно напряженных бетонных балок были отремонтированы и усилены, а затем подвергнуты монотонной нагрузке до разрушения. Этот метод улучшил жесткость и ограничил развитие трещин. Установлена формула коэффициента упругопластической жесткости, связанная с комплексным показателем армирования. Коэффициент влияния δ , учитывающий влияние пластин из алюминиевого сплава и несвязанных напрягающих элементов, был введен, а коэффициент расширения трещины при кратковременной нагрузке был получен путем статистического анализа. Наконец, были предложены некоторые упрощенные методы для оценки жесткости и трещин несвязанных предварительно напряженных бетонных балок, усиленных пластинами из алюминиевого сплава.

1. Введение

Многочисленные исследования подтвердили механические свойства конструкций, усиленных тонкими стальными пластинами и листами из армированного волокном полимера (FRP), и результаты исследований способствовали разработке спецификаций, норм и стандартов. Между тем, эти методы широко используются в различных инфраструктурах [1–8]. Однако коррозия стали во влажных или влажных условиях может снизить ее упрочняющий эффект. Кроме того, характеристики хрупкого разрушения FRP не соответствуют требованиям пластичности бетонных конструкций. В качестве упрочняющего материала алюминиевый сплав (AA) имеет два преимущества по сравнению со сталью и FRP: (1) он имеет такую же прочность на растяжение, что и сталь, и меньшую плотность, и (2) он имеет такую же коррозионную стойкость, что и FRP, и более высокая пластичность. Кроме того, эпоксидная смола, используемая в качестве клея для структурного упрочнения, плохо ведет себя при высоких температурах и старении, имеет резкий запах. Магнийфосфатный цемент (МФЦ) обладает такими преимуществами, как высокая прочность, низкая усадка, устойчивость к высоким температурам, устойчивость к старению и нетоксичность, и поэтому может заменить эпоксидную смолу в качестве клея для структурного упрочнения в суровых условиях [9].

Между тем, эти методы широко используются в различных инфраструктурах [1–8]. Однако коррозия стали во влажных или влажных условиях может снизить ее упрочняющий эффект. Кроме того, характеристики хрупкого разрушения FRP не соответствуют требованиям пластичности бетонных конструкций. В качестве упрочняющего материала алюминиевый сплав (AA) имеет два преимущества по сравнению со сталью и FRP: (1) он имеет такую же прочность на растяжение, что и сталь, и меньшую плотность, и (2) он имеет такую же коррозионную стойкость, что и FRP, и более высокая пластичность. Кроме того, эпоксидная смола, используемая в качестве клея для структурного упрочнения, плохо ведет себя при высоких температурах и старении, имеет резкий запах. Магнийфосфатный цемент (МФЦ) обладает такими преимуществами, как высокая прочность, низкая усадка, устойчивость к высоким температурам, устойчивость к старению и нетоксичность, и поэтому может заменить эпоксидную смолу в качестве клея для структурного упрочнения в суровых условиях [9]. , 10].

, 10].

Предыдущие исследования [11–14] экспериментально показали, что метод усиления AA плитами может эффективно улучшить изгибную способность железобетонных (ЖБ) балок с лучшей пластичностью, чем у балок, усиленных FRP. Ж/б балки, укрепленные с помощью этого метода, имеют поведение разъединения под точкой нагрузки, что аналогично поведению, показанному листом FRP и стальным листом, и вызывает преждевременный выход из строя усиленных балок. Метод усиления приповерхностного монтажа с помощью пластин AA и внешнего соединения с использованием пластин AA с анкеровкой может эффективно предотвратить преждевременное разрушение усиленных балок, вызванное отслоением пластин AA. Установлено, что формула ACI 440.2R-08 позволяет предсказать деформацию разрушения балок, усиленных пластинами из AA. В большинстве предыдущих исследований в качестве клея для пластин AA использовалась эпоксидная смола. Исследователи применили MPC к границе раздела между плитами AA и бетоном, изучили поведение границы раздела с помощью испытаний на двусторонний сдвиг и предложили конститутивную модель отношения сцепление-скольжение [15]. Доказана возможность использования МПК в качестве клеевого соединения пластин AA для усиления несклеенных предварительно напряженных железобетонных (UPC) балок [16]. Пластичность укрепляющей балки уменьшилась, а изгибная способность была эффективно улучшена. Исследования жесткости и растрескивания балок UPC, усиленных пластинами из AA, склеенными с MPC, еще не проводились.

Доказана возможность использования МПК в качестве клеевого соединения пластин AA для усиления несклеенных предварительно напряженных железобетонных (UPC) балок [16]. Пластичность укрепляющей балки уменьшилась, а изгибная способность была эффективно улучшена. Исследования жесткости и растрескивания балок UPC, усиленных пластинами из AA, склеенными с MPC, еще не проводились.

В этом исследовании было проведено исследование жесткости и растрескивания балок UPC, усиленных пластинами из AA, соединенными MPC. Шесть поврежденных балок UPC были отремонтированы и усилены, а затем нагружены монотонной нагрузкой до разрушения, при этом особое внимание уделялось прогибу и трещинам балок. Наконец, на основе экспериментальных результатов и доступной теории был предложен метод расчета жесткости и растрескивания балок UPC, усиленных пластинами из AA.

2. Образцы и методы

2.1. Образцы

Всего было отремонтировано и усилено шесть поврежденных балок UPC. На рис. 1 показаны размеры, детали армирования, детали поперечного сечения и несвязанные предварительно напряженные детали образцов. Каждая балка имеет длину 6000 мм и разные коэффициенты армирования. Свойства образцов приведены в таблице 1.

Каждая балка имеет длину 6000 мм и разные коэффициенты армирования. Свойства образцов приведены в таблице 1.

Индекс армирования ненапрягаемой арматуры β с = f y A s / f c bh 9008 2 p , несвязанных сухожилий β p = σ pe A p / f c bh 9008 1 p , пластинки AA β a = σ а А а / ф в ч β s ′ = f y ′ A s ′/ f c bh p , а показатель композиционного армирования β 0 = β с + β p + β а − β с ′, где б – ширина балок СКП; h s , h p и h расстояние от верхней грани до центра тяжести ненапрягаемой арматуры, несвязанных напрягающих элементов и пластины AA , соответственно. ф y , σ pe , σ a , и 9008 1 f y ′ – предел текучести ненапрягаемой арматуры, несвязанных прядей, пластины AA , и усиление сжатия соответственно.

ф y , σ pe , σ a , и 9008 1 f y ′ – предел текучести ненапрягаемой арматуры, несвязанных прядей, пластины AA , и усиление сжатия соответственно.

Все шесть балок UPC были повреждены статическими нагрузками с последующим разрушением бетона в зоне сжатия. Все поврежденные балки показали относительно небольшую остаточную деформацию, и большинство трещин растяжения были закрыты. Арматура поддалась раньше бетона в зоне сжатия. Начальное повреждение каждой поврежденной балки UPC показано в таблице 2.

Диаметр хомута образцов составлял 8 мм, который был распределен в диапазоне 2000 мм на концах балок с интервалом 100 мм (см. Рисунок 1). Болты из нержавеющей стали диаметром 10 мм анкеровали в отверстие глубиной 50 мм в нижней части балок с помощью MPC. Использование болтов из нержавеющей стали заключается в следующем: (1) выдерживать межфазное усилие сдвига при нарушении соединения; (2) чтобы избежать отслоения пластин AA до выхода из строя усиленных балок; (3) применять равномерное давление к пластинам AA в процессе установки MPC для улучшения эффекта адгезии. С учетом вышеперечисленных факторов было определено, что болты из нержавеющей стали будут располагаться в шахматном порядке с шагом 330 мм (см. рис. 2).

С учетом вышеперечисленных факторов было определено, что болты из нержавеющей стали будут располагаться в шахматном порядке с шагом 330 мм (см. рис. 2).

2.2. Свойства материалов

Для заливки балок использовался бетон марки 40. В качестве вяжущих использовали портландцемент ПО 42,5 и золу-уноса класса Ф с водовяжущим отношением (/ b ) 0,3. В качестве мелкого заполнителя использовались частицы песка в зоне II, а в качестве крупного заполнителя – щебень. Прочность бетона на осевое сжатие составила 45 МПа. Модуль упругости бетона E c составил 33600 МПа.

Стальные пряди марки 1860 диаметром 17,8 мм использовали в качестве несвязанных напрягающих элементов. Их предел прочности был 1915 МПа, номинальный предел текучести 1732 МПа. Механические свойства ненапрягаемой арматуры представлены в таблице 3.

Испытание на однонаправленное растяжение плит 5083 AA было проведено на универсальной электронной испытательной машине (см. рис. 3), которые показали, что ее предел текучести составляет 112 МПа, предел прочность 210 МПа, модуль упругости E a 278000 МПа, предельное удлинение 27%.

рис. 3), которые показали, что ее предел текучести составляет 112 МПа, предел прочность 210 МПа, модуль упругости E a 278000 МПа, предельное удлинение 27%.

MPC состоит из дигидрофосфата аммония или дигидрофосфата калия, оксида магния и замедлителя схватывания. В этом эксперименте в качестве замедлителя схватывания использовали буру, а соотношение ПДК в смеси по массе составляло дигидрофосфат аммония (NH 4 H 2 PO 4 ): бура (Na 2 B 4 O 7 · 10H 2 O ): оксид магния (MgO): вода = 26 : 4:51 : 19 Прочность на сжатие и прочность на изгиб ПДК составила 23,5 МПа и 7,5 МПа соответственно.

2.3. Экспериментальные конструкции

Двухточечная нагрузка была приложена к одной трети точек пролета балки (см. рис. 4). Три датчика перемещений были установлены под точками нагрузки и серединой пролета балки, два датчика были расположены на конце пластины АР для измерения относительного проскальзывания между пластиной АР и балкой, а еще два были установлены над опорами для измерения движение конца луча. Балки AL были нагружены 5 кН для каждого уровня, а балки AS — 3 кН для каждого уровня.

Балки AL были нагружены 5 кН для каждого уровня, а балки AS — 3 кН для каждого уровня.

2.4. Режимы отказа

Среди шести образцов режим отказа SS3 был внезапным отказом разрушения, а выход из строя других пяти балок можно отнести к дроблению бетона в зоне сжатия. Подробности следующие.

3. Анализ жесткости

3.1. Взаимосвязь между нагрузкой и прогибом

Типовая кривая нагрузки-прогиба предварительно напряженных железобетонных балок должна иметь явный поворот в точках растрескивания балок и текучести ненапрягаемой арматуры. В этом исследовании испытательные балки были повреждены и отремонтированы, что оказывает определенное влияние на жесткость усиленных балок. В результате изменение жесткости усиленных балок не было очевидным, как показано на рисунке 5. На приложенных рисунках показаны характеристики трилинейной модели с точками перегиба трещинной нагрузки, предела текучести и предельной нагрузки усиленных балок. Из рисунка 5 видно, что кривые по-прежнему имеют характеристики, аналогичные характеристикам предварительно напряженных железобетонных балок.

Три пунктирные линии были разделены на три этапа, причем наклон каждого сегмента представляет собой жесткость соответствующего этапа.

Стадия I — стадия до появления трещин в бетоне. Балка ведет себя в основном упруго. Зависимость между напряжением и деформацией в основном линейная. Эта стадия продолжалась до тех пор, пока растягивающие напряжения не превышали предел прочности бетона.

Стадия II – это стадия эксплуатационной пригодности, которая наступает после того, как бетон растрескался и ненапряженная арматура приняла на себя почти всю силу растяжения, но ненапряженная арматура еще не поддалась. Нейтральная ось смещается вверх с увеличением приложенных нагрузок.

Стадия III начинается с податливости ненапрягаемой арматуры и заканчивается разрушением балки. На этом этапе жесткость балки еще больше ослабляется. Соотношение нагрузка-прогиб становится явно нелинейной. Наконец, чрезмерное развитие трещин и дробление бетона в зоне сжатия приводят к окончательному разрушению балки.

Рисунок 5 показывает, что изменения жесткости балок SL1 и SS1 с наименьшим коэффициентом армирования очевидны при нагрузке на трещину, в то время как другие балки не очевидны. Поведение при нагрузке текучести противоположно поведению при нагрузке трещины; жесткость балок SL1 и SS1 существенно не меняется при нагрузке текучести, в то время как жесткость других балок существенно изменяется при нагрузке текучести. Можно сделать вывод, что (1) влияние растрескивания на жесткость обратно пропорционально коэффициенту армирования и (2) влияние текучести ненапрягаемой арматуры на жесткость пропорционально коэффициенту армирования.

На рис. 6 показаны режимы разрушения образцов.

3.2. Расчет жесткости

Формула для расчета прогиба однородных упругих материалов предложена в [17], но бетон является неоднородным и неупругим материалом, поэтому изгибная жесткость границы раздела при изгибе изменяется. Изгибная жесткость не только уменьшается с увеличением нагрузки, но и уменьшается с увеличением продолжительности нагрузки, поэтому следует учитывать коэффициент приведения, а именно коэффициент упругопластической жесткости. Согласно эмпирическим значениям, используемым в китайских стандартах проектирования, коэффициент упругопластической жесткости бетонных балок до образования трещины составляет 0,85, а коэффициент упругопластической жесткости после образования трещины 9.0081 β ′ требует дальнейшего изучения.

Согласно эмпирическим значениям, используемым в китайских стандартах проектирования, коэффициент упругопластической жесткости бетонных балок до образования трещины составляет 0,85, а коэффициент упругопластической жесткости после образования трещины 9.0081 β ′ требует дальнейшего изучения.

В соответствии с билинейной моделью жесткости кривую зависимости изгибающего момента от прогиба предварительно напряженных железобетонных балок можно рассматривать как состоящую из двух прямолинейных участков ОА и АВ. Если точка образования трещины является точкой поворота, прогиб под действием момента разрушения M cr равен f cr , а прогиб под действием момента работоспособности равен f s 9 0102, как показано на рисунке 7.

Согласно рис. 5, .

Коэффициент упругопластической жесткости при приращении изгибающего момента ( M s − M cr ) затем получается как где a – коэффициент нагрузки и условий крепления, который согласно механика материалов в этом случае равна 0,106.

Для исследования коэффициента упругопластической жесткости β ′ после образования трещин необходимо провести анализ приращения изгибающего момента, а M s рассчитывается как 1,67 M кр . Расчетным путем было установлено, что когда M s балки SL1 было 150 кН, ненапряженная арматура поддалась, поэтому исследования балки SL1 не проводились. По экспериментальным данным остальных пяти усиленных балок коэффициент упругопластической жесткости был рассчитан в табл. 4.

Анализом экспериментальных данных установлено, что между0081 β ′ и 1/ β 0 , а уравнение подгонки представляет собой уравнение (2) с коэффициентом корреляции 0,9588. На рис. 8 показана зависимость между экспериментальными данными и аппроксимирующей линией:

Таким образом,

Жесткость балки UPC изменяется при изгибе; поэтому для точного расчета деформации балки при кратковременной нагрузке в качестве кратковременной жесткости предлагается соответствующая средняя жесткость B s . Таким образом, на основании краткосрочная жесткость балок UPC, усиленных пластинами из АР, может быть выражена как

Таким образом, на основании краткосрочная жесткость балок UPC, усиленных пластинами из АР, может быть выражена как

3.3. Прогнозирование и анализ прогиба

Балка UPC может рассматриваться как эквивалентная железобетонной балке с парой предварительного давления в положении крепления, которые по-прежнему демонстрируют характеристики железобетонной балки после растрескивания. Таким образом, жесткость балок UPC, усиленных пластинами из AA, может быть измерена с использованием того же метода исследования, что и для железобетонных балок.

Жесткость под кратковременной нагрузкой усиленной балки была постоянной до образования трещины, поэтому стадия до образования трещины не исследовалась, а анализировался прогиб под кратковременной нагрузкой пяти усиленных балок, кроме SL1.

Значение B s подставляется в уравнение (4) для расчета прогиба усиленной балки после образования трещины, и результаты расчетов показаны в таблице 5. Хотя большая часть прогиба балок UPC в первоначальные повреждения были восстановлены предварительным напряжением, остались невосстановленные остаточные прогибы, которые были учтены.

Все погрешности расчетов по методу, предложенному в данном исследовании, были в пределах 10%, поэтому метод расчета применим для расчета жесткости балок UPC, усиленных пластинами из AA.

4. Анализ трещин

4.1. Среднее расстояние между трещинами

Механизм развития трещин в UPC-балках аналогичен механизму в железобетонных балках. Когда бетон в зоне растяжения трескается, бетон больше не находится в состоянии растяжения, но ненапряженная арматура продолжает подвергаться растяжению. Из-за разницы модулей упругости бетона и стали растяжение вызывает относительное проскальзывание между ненапрягаемой арматурой и сцепленным с ними бетоном, что вызывает развитие трещин. Во время этого процесса силы связи между несвязанными предварительно напряженными элементами и бетоном нет, а растягивающее напряжение бетона в зоне растяжения компенсируется предварительным напряжением несвязанных предварительно напряженных элементов в начальный период нагружения. Предварительное напряжение может задержать появление трещин в бетоне, но оно не может контролировать распространение трещин, которые в основном контролируются соотношением сцепления-скольжения между ненапряженной арматурой и бетоном.

Результаты экспериментов показывают, что трещины в растянутом бетоне усиленных балок все те же, что и при первоначальном повреждении, и новых трещин не появилось. Экспериментальные данные также показывают, что существует закономерная зависимость между средним расстоянием между трещинами т а / р a , с уравнением регрессии следующим образом:

Коэффициент корреляции приведенного выше уравнения равен 0,9538, где d eq – эквивалентный диаметр арматуры, t a – толщина пластины АА, ρ с и ρ a — коэффициенты армирования ненапрягаемой арматуры и пластины AA соответственно.

В таблице 6 показаны результаты, рассчитанные по уравнению (5), и экспериментальные результаты. Все расчетные ошибки составляют менее 5%, что указывает на то, что он подходит для расчета среднего расстояния между трещинами балок UPC, усиленных пластиной из AA.

4.2. Средняя ширина трещины

4.2.1. Приращение напряжения в несвязанных предварительно напряженных элементах на стадии пригодности к эксплуатации

При начальной нагрузке напряжение в несвязанных предварительно напряженных элементах росло медленно. После того, как бетон в зоне растяжения растрескался, напряжение в несвязанных предварительно напряженных элементах быстро росло. Затем постепенно развивались трещины, жесткость постепенно снижалась, а деформация возрастала быстрее. Из-за различного коэффициента армирования, начального предварительного напряжения и других параметров каждой усиленной балки приращение напряжения несвязанных предварительно напряженных сухожилий нельзя сравнивать напрямую. Для того, чтобы иметь единый эталон сравнения для усиленных балок, были проанализированы относительные значения приращения напряжения и предварительного напряжения каждой усиленной балки. По результатам эксперимента установлено, что существует линейная зависимость между Δ σ p /Δ σ py и ( M k − 9008 1 M кр )/( M y − M кр ) на стадии работоспособности, описываемой следующим образом:

Коэффициент корреляции аппроксимирующей линии составил 0,94, где Δ σ p — приращение напряжения нескрепленных сухожилий на стадии работоспособности, Δ σ py — приращение напряжения незакрепленных прядей при текучести ненапряженной арматуры; — изгибающий момент когда ненапряженная арматура была текучей. Соотношение между аппроксимирующей линией и экспериментальными данными для каждого тестового луча показано на рисунке 9.

Соотношение между аппроксимирующей линией и экспериментальными данными для каждого тестового луча показано на рисунке 9.

4.2.2. Приращение напряжения несвязанных сухожилий, когда ненапряженная арматура поддается деформации

Чтобы рассчитать Δ σ p с помощью уравнения (6), необходимо установить уравнение, определяющее Δ σ py .

Анализ экспериментальных данных показывает, что Δ σ py имеет закономерную связь с β 0 и β s 901 02 , с уравнением подгонки следующим образом:

Кривая подгонки имеет коэффициент корреляции 0,9309. Связь между экспериментальными данными и аппроксимирующей линией показана на рис. 10.

Результаты Δ σ py , рассчитанные по уравнению (7), и экспериментальные данные приведены в табл. 7. Видно, что погрешность не превышала 10 %, за исключением пучка SS2 с большой дисперсией. Таким образом, уравнение (7) применимо для расчета приращения напряжения незакрепленных сухожилий, когда ненапряженная арматура поддается.

Уравнение (6) можно преобразовать в

Когда уравнение (8) подставить в уравнение (7), формула для Δ σ ру можно получить следующим образом:

4.2.3. Изгибающий момент на стадии эксплуатационной пригодности

Стадия эксплуатационной пригодности балки UPC обычно относится к периоду между растрескиванием балки и текучестью ненапрягаемой арматуры. Момент растрескивания может быть выражен как где W 0 — модуль изгиба преобразованного сечения, σ py — предварительное напряжение растянутой кромки бетона за вычетом всех потерь, и f tk – нормативное значение прочности на осевое сжатие.

Распределение напряжений и деформаций поперечного сечения при текучести ненапрягаемой арматуры показано на рис. 11.

Из рис. 11 сила растяжения равна результирующей силе сжатия:

В уравнении (11) ,

Экспериментальные данные показывают, что текучесть в ненапрягаемой арматуре была раньше, чем в AA плиты. Поэтому, когда ненапряженная арматура податливая, распределение напряжений и деформаций в поперечном сечении соответствует допущению о плоском сечении. Итак,

Поэтому, когда ненапряженная арматура податливая, распределение напряжений и деформаций в поперечном сечении соответствует допущению о плоском сечении. Итак,

Уравнение (14) можно перевести как

Согласно уравнениям (11), (12), (13) и (15) можно получить глубину зоны сжатия при текучести ненапрягаемой арматуры, а момент текучести можно выразить как

4.2.4. Средняя ширина трещины

Распределение напряжений и деформаций участка с трещиной на стадии пригодности к эксплуатации показано на рис. 12.

Для равновесия можно составить следующее уравнение: где N pe η s h 0 , η 9010 1 р ч р и η а h — это, соответственно, внутренние силовые плечи ненапрягаемой арматуры, несвязанных прядей и пластины AA, на которую действует изгибающий момент.

В процессе развития трещин балок UPC вклад несвязанных предварительно напряженных элементов в трещиностойкость балки UPC меньше, чем вклад того же количества связанных предварительно напряженных элементов. Следовательно, понижающий коэффициент α для несвязанных напрягающих элементов было введено в уравнение (17), которое представляет собой отношение приращения напряжения несвязанных предварительно напряженных напрягаемых элементов к приросту ненапрягаемой арматуры в том же месте с рабочей нагрузкой. Согласно существующим исследованиям [18], рекомендуемое значение α составляет 0,23.

Следовательно, понижающий коэффициент α для несвязанных напрягающих элементов было введено в уравнение (17), которое представляет собой отношение приращения напряжения несвязанных предварительно напряженных напрягаемых элементов к приросту ненапрягаемой арматуры в том же месте с рабочей нагрузкой. Согласно существующим исследованиям [18], рекомендуемое значение α составляет 0,23.

В соответствии с допущением о плоском сечении напряжение в ненапрягаемой арматуре на стадии эксплуатационной пригодности составляет:

Это можно перевести как

В приведенном выше примере z — это расстояние от точки равнодействующей силы ненапрягаемой арматуры и несвязанных элементов до центра сжатия бетона, которое можно рассчитать по следующим уравнениям: где e расстояние между точкой действия осевого давления и равнодействующей силой ненапрягаемой арматуры и e p — расстояние между точкой действия предварительного давления и равнодействующей силы незакрепленных напрягов, ненапряженная арматура и пластина AA.

В соответствии с механизмом развития трещин в железобетонных балках средняя ширина трещин в балках приблизительно равна разнице между удлинением ненапрягаемой арматуры и удлинением бетона в соответствующем месте в пределах расстояния между трещинами. Формула для средней ширины трещины UPC-балки выглядит следующим образом: где ψ – коэффициент однородности ненапрягаемой арматуры, который можно рассчитать по следующей формуле: где ρ te – коэффициент армирования ненапрягаемой арматуры, рассчитанный по эффективной площади растяжения бетона и с учетом влияния плиты AA, а ρ te = ( A 90 081 с + E a A a / E s ) / A te , где A te — эффективная площадь бетона при растяжении, и A te = 0,5 bh , f tk – нормативное значение прочности бетона на осевое сжатие.

4.3. Максимальная ширина трещины

Предыдущие исследования показали, что ширина трещины железобетонных балок имеет большой разброс, и разумную максимальную ширину трещины следует определять с помощью статистического анализа. В соответствии с этим исследованием распределения ширины и -й трещины к средней ширине трещины при кратковременном нагружении было установлено, что значение было примерно нормальным распределением, как показано на рисунке 13.

Уравнение подгонки кривой нормального распределения выглядит следующим образом: с коэффициентом корреляции 0,9661.

Максимальная ширина трещины определяется гарантией 95 %, а характеристическое значение, соответствующее коэффициенту расширения трещины при кратковременном нагружении τ с :

максимальная ширина трещины при кратковременной нагрузке следующая:

Даже если нагрузка остается неизменной при длительной нагрузке, из-за усадки, ползучести и проскальзывания бетона в зоне растяжения, бетон при растяжении между трещины будут непрерывно отрываться, а деформация ненапрягаемой арматуры вблизи трещин будет постепенно увеличиваться. Таким образом, ширина трещины балки со временем будет увеличиваться. Поэтому при расчете трещин следует учитывать влияние длительной нагрузки, а коэффициент расширения t l следует ввести. Согласно предыдущим исследованиям, t l = 1,5 [19]. Таким образом, расчетное уравнение для максимальной ширины трещин балок UPC, усиленных пластинами из AA, при длительном нагружении выглядит следующим образом:

Таким образом, ширина трещины балки со временем будет увеличиваться. Поэтому при расчете трещин следует учитывать влияние длительной нагрузки, а коэффициент расширения t l следует ввести. Согласно предыдущим исследованиям, t l = 1,5 [19]. Таким образом, расчетное уравнение для максимальной ширины трещин балок UPC, усиленных пластинами из AA, при длительном нагружении выглядит следующим образом:

5. Заключение

(1) Метод усиления балок UPC с помощью пластин из AA может улучшить жесткость и ограничить развитие трещин. (2) Соотношение кривой нагрузка-деформация поврежденных балок, усиленных пластинами из AA, отличается от зависимости для типичных железобетонных балок, т. Е. Характерной трилинейной модели с растрескиванием и текучестью в качестве точек перегиба усиленных балок. была менее очевидной, чем у неповрежденных железобетонных балок.(3) На основе модели двойной ломаной линии получено уравнение для коэффициента упругопластической жесткости на этапе эксплуатационной готовности с интегральным показателем армирования β 0 в качестве параметра, а также метод расчета жесткости балки UPC, усиленной пластинами из АА. eq / ρ s и t a / ρ a 90 082 и предложена методика расчета среднего шага трещин для балок UPC, усиленных пластинами из AA. методом регрессии. (5) На основе анализа приращения напряжения несвязанных предварительно напряженных напрягаемых элементов на этапе эксплуатационной пригодности был предложен метод расчета. Введен коэффициент влияния, учитывающий влияние несвязанных предварительно напряженных прядей и армированных пластин, а также предложен метод расчета ширины трещины в UPC-балках, усиленных армированными пластинами.

eq / ρ s и t a / ρ a 90 082 и предложена методика расчета среднего шага трещин для балок UPC, усиленных пластинами из AA. методом регрессии. (5) На основе анализа приращения напряжения несвязанных предварительно напряженных напрягаемых элементов на этапе эксплуатационной пригодности был предложен метод расчета. Введен коэффициент влияния, учитывающий влияние несвязанных предварительно напряженных прядей и армированных пластин, а также предложен метод расчета ширины трещины в UPC-балках, усиленных армированными пластинами.

Поведение бетонных конструкций, усиленных пластинами из алюминиевого сплава, в агрессивных средах следует изучить в будущих исследованиях.

Доступность данных

Необработанные/обработанные данные, необходимые для воспроизведения этих результатов, в настоящее время не могут быть переданы, поскольку данные также являются частью текущего исследования.

Раскрытие информации

Спонсоры не участвовали в разработке исследования; при сборе, анализе или интерпретации данных; при написании рукописи; или в решении опубликовать результаты.

Упомянутая влага помимо своего разрушающего воздействия также ещё является и переносчиком различных микроорганизмов, порождающих и распространяющих грибковые споры. Результатом являются изменение цвета брусков и появление зловонных запахов;

Упомянутая влага помимо своего разрушающего воздействия также ещё является и переносчиком различных микроорганизмов, порождающих и распространяющих грибковые споры. Результатом являются изменение цвета брусков и появление зловонных запахов; Они хоть и токсичны, но зато более стойки к атмосферным осадкам. А вредные испарения снаружи быстро выветриваются.

Они хоть и токсичны, но зато более стойки к атмосферным осадкам. А вредные испарения снаружи быстро выветриваются.