Профилированный брус, виды профилей бруса, рамзеры, плюсы и минусы.

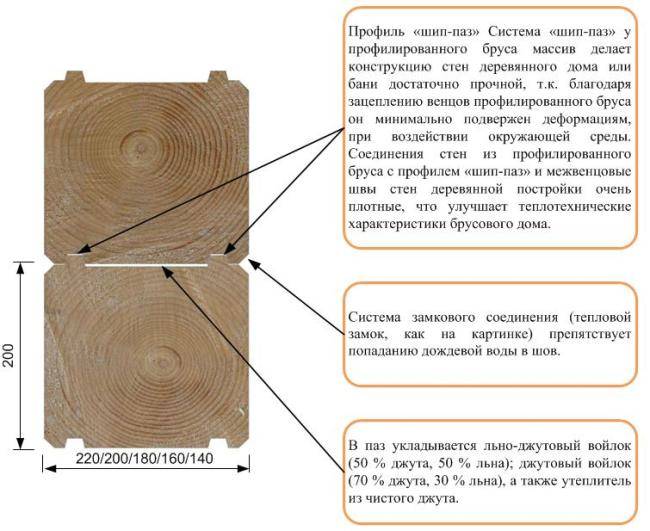

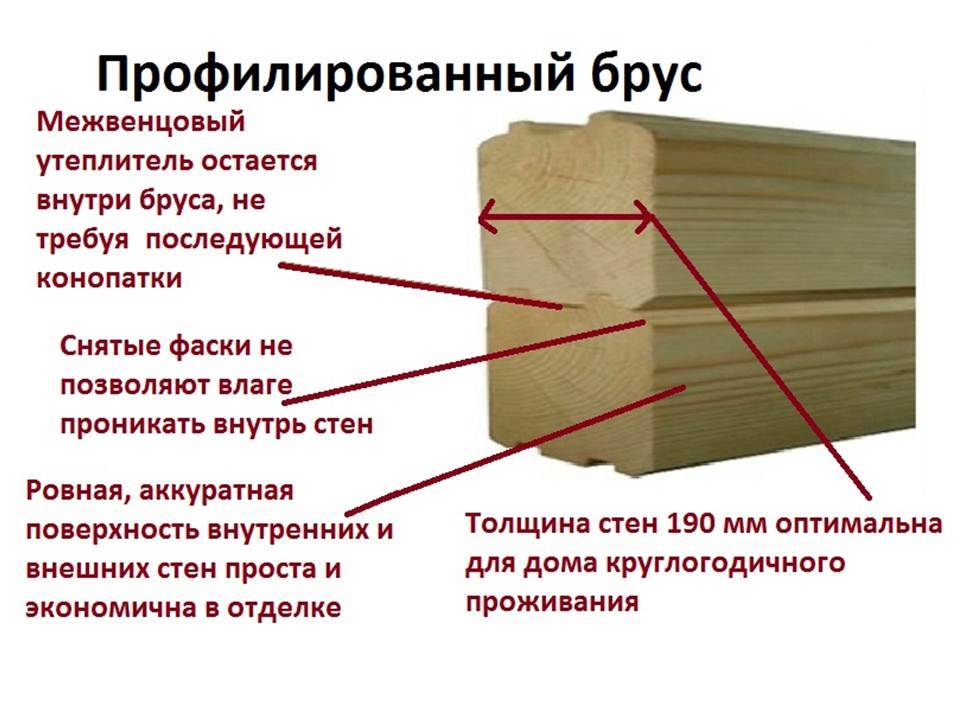

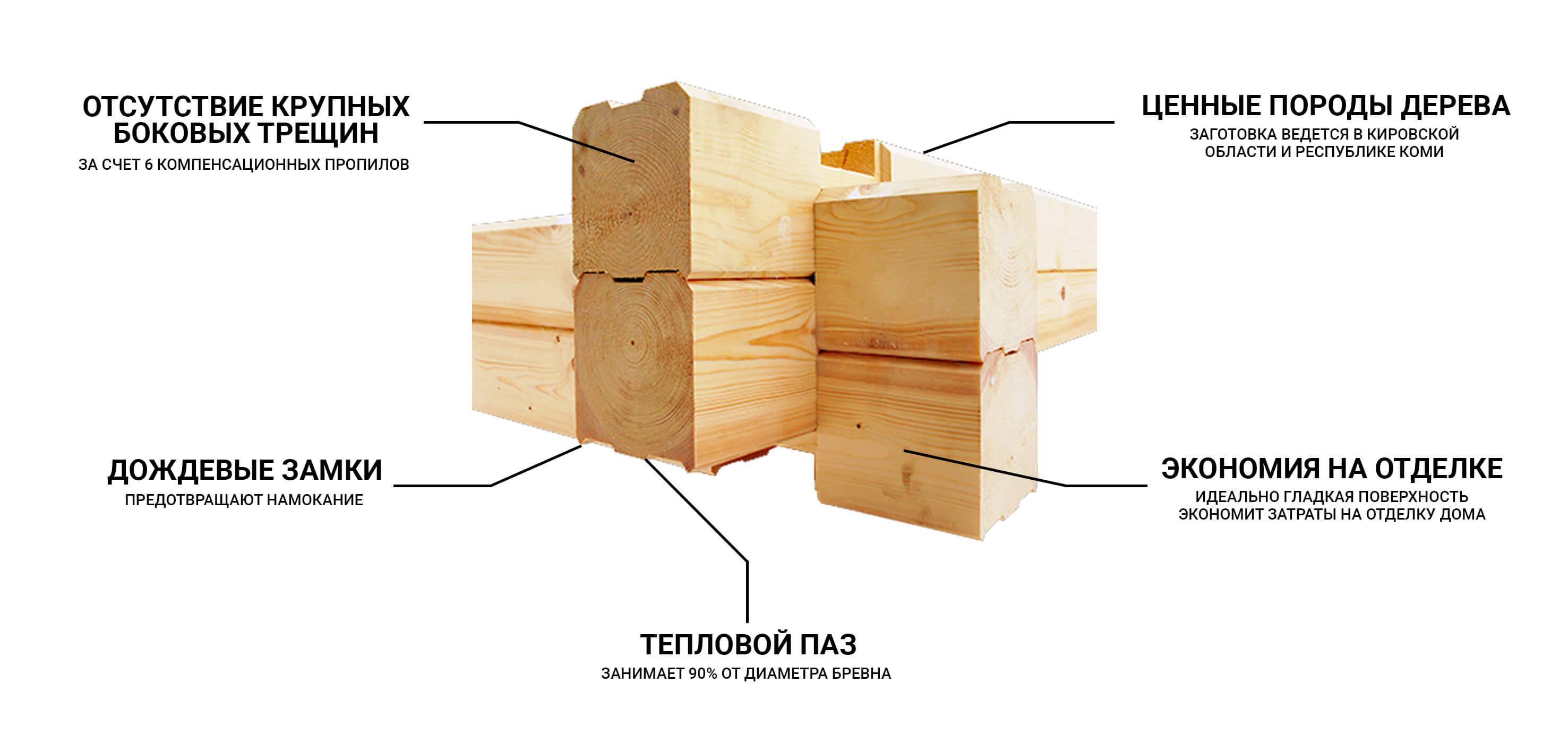

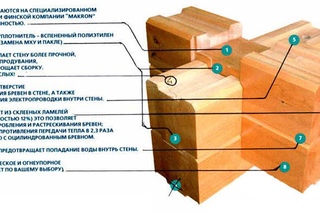

Профилированный брус это современный строительный материал который изготавливают из хвойных пород деревьев методом фрезерования и строгания. При этом, придаётся специальный профиль, такой материал легко укладывать, благодаря шипам-пазам, стены из него собираются, как конструктор, что существенно экономит время и деньги, стены при этом остаются геометрически ровными, благодаря жёсткому сцеплению, в виде замка и не требуют дальнейшей отделки.

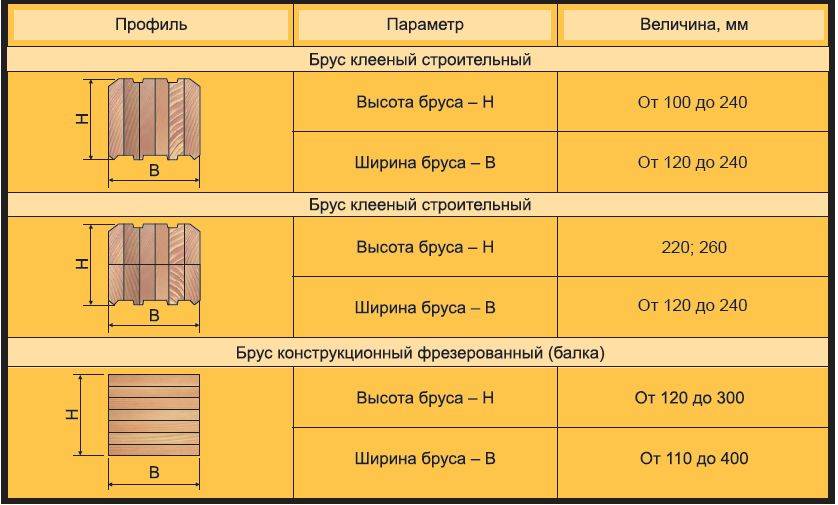

Виды профилей и размеры

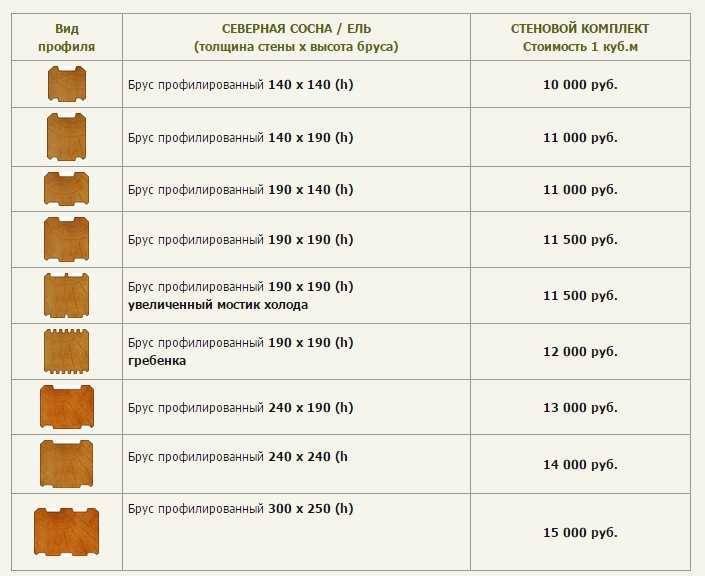

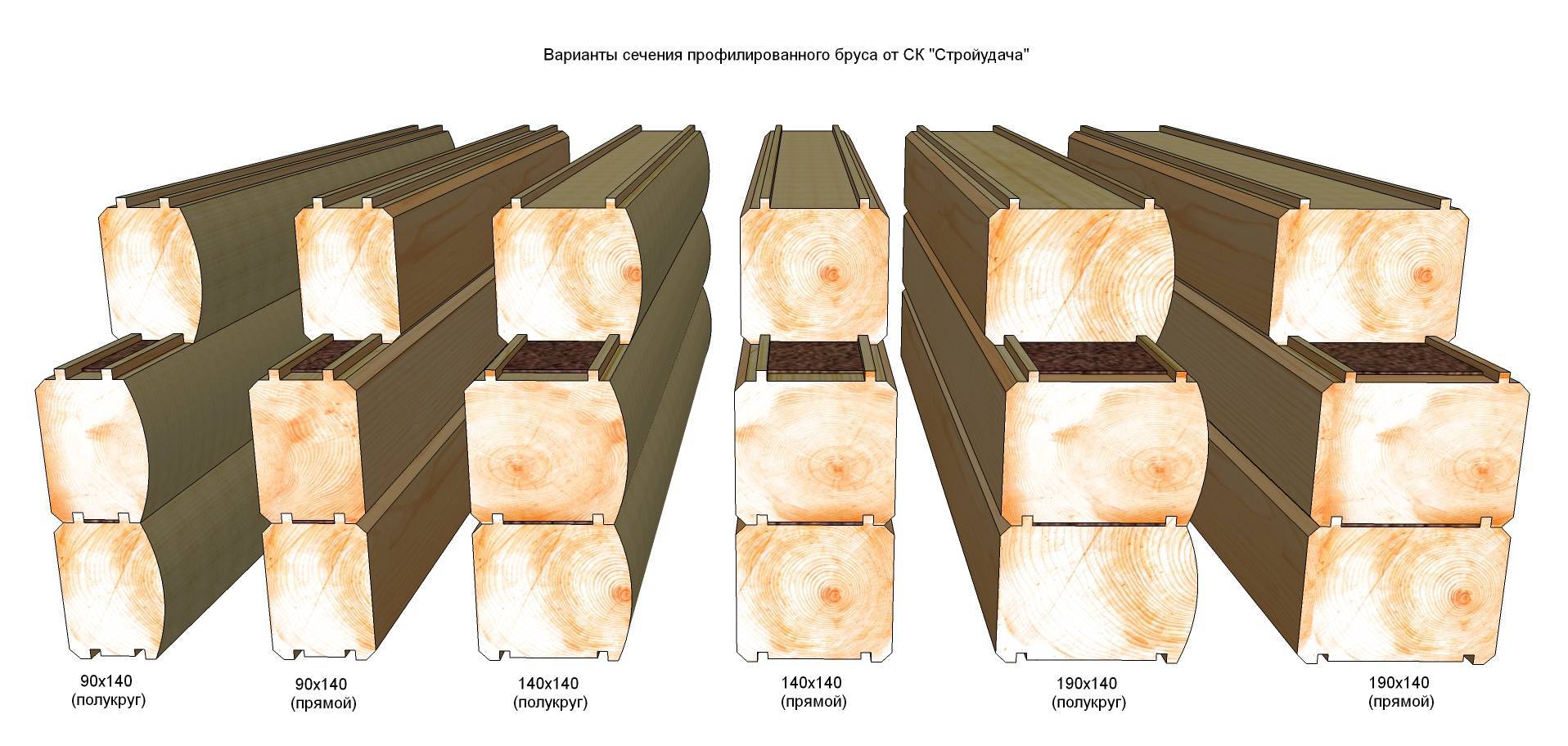

Существует три основных размера профилированного бруса: (размеры указаны в чистоте)

- 140 на 90 мм (толщина стены 9 см.) — для дачных построек и главным образом идёт, как перегородчный брус

- 140 на 140 мм (толщина стены 14 см.) наиболее востребованный размер бруса, так называемая «золотая середина»

- 140 на 190 мм (толщина стены 19 см.) применяют для коттеджей и домов для постоянного проживания

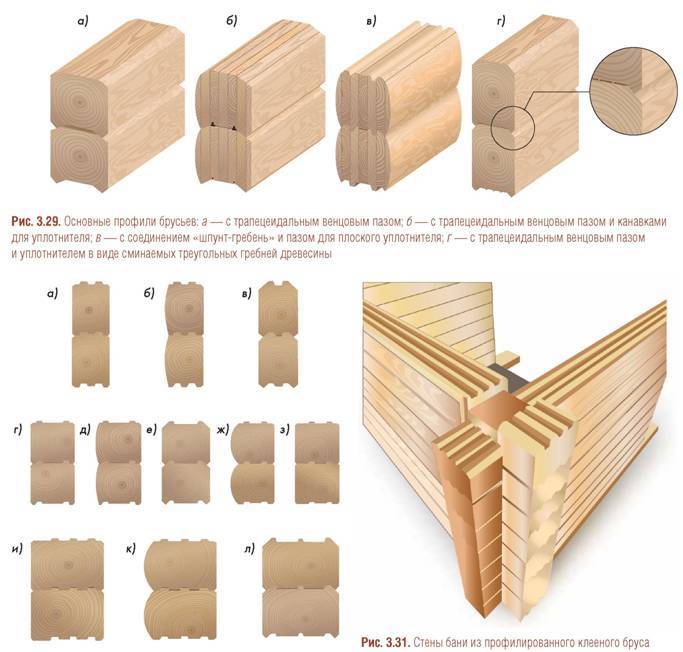

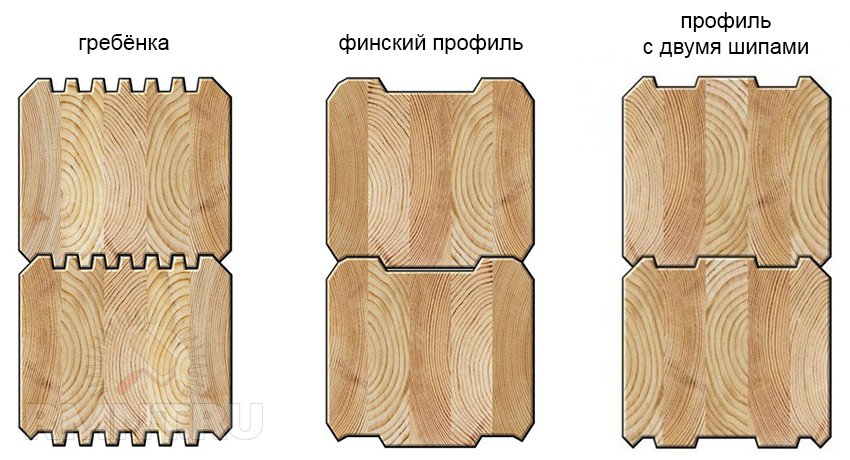

По виду профиля:

- Финский — профиль бруса имеет два выраженных шипа

- Гребёнка — имеет большое количество шипов

- Скандинавский — это подвид, гребенчатого профиля.

- Лунный — или по другому под «блок хаус», полукруглый снаружи и ровный внутри, самый популярный вид бруса

- Ровный — профиль с двух сторон ровный, со скошенными фасками.

По степени влажности:

- Брус естественной влажности (25-40%)

- Брус камерной сушки(принудительной) (не более 20%)

По сезону заготовки:

- Зимний лес (сырьё для бруса, заготавливают зимой)

- Летний лес

Технология производства

Для производство профилированного бруса применяют хвойные породы дерева, ель или сосну. Берут заготовки не строганного бруса размерами 150 на 100, 150 на 150 или 150 на 200мм, в зависимости от размера, который хотим получить. Методом фрезерования, снимается с двух сторон по 0,5 см, при этом брусу задаётся профиль (полукруг с одной стороны или ровные бока, два шипа или гребёнка), в двух других формируют профиль в виде «шип-паз» На выходе мы получаем строганный профилированный с 4 сторон брус, весь процесс занимает 1-2 минуты на 1 шт. (брус длинной 6,0 метра). Профилирование производится на специальных четырёхсторонних строгальных станках профильными фрезами.

(брус длинной 6,0 метра). Профилирование производится на специальных четырёхсторонних строгальных станках профильными фрезами.

На фото стандартные заготовки не строганного бруса, готового для фрезерования и профилирования

Брус после профилирования в штабелях, готовый к отгрузке на пилораме

Крупным планом, профиль бруса снаружи под «блок хаус»( лунный)

Профиль бруса с двух сторон ровный естественной влажности под навесом перед отгрузкой

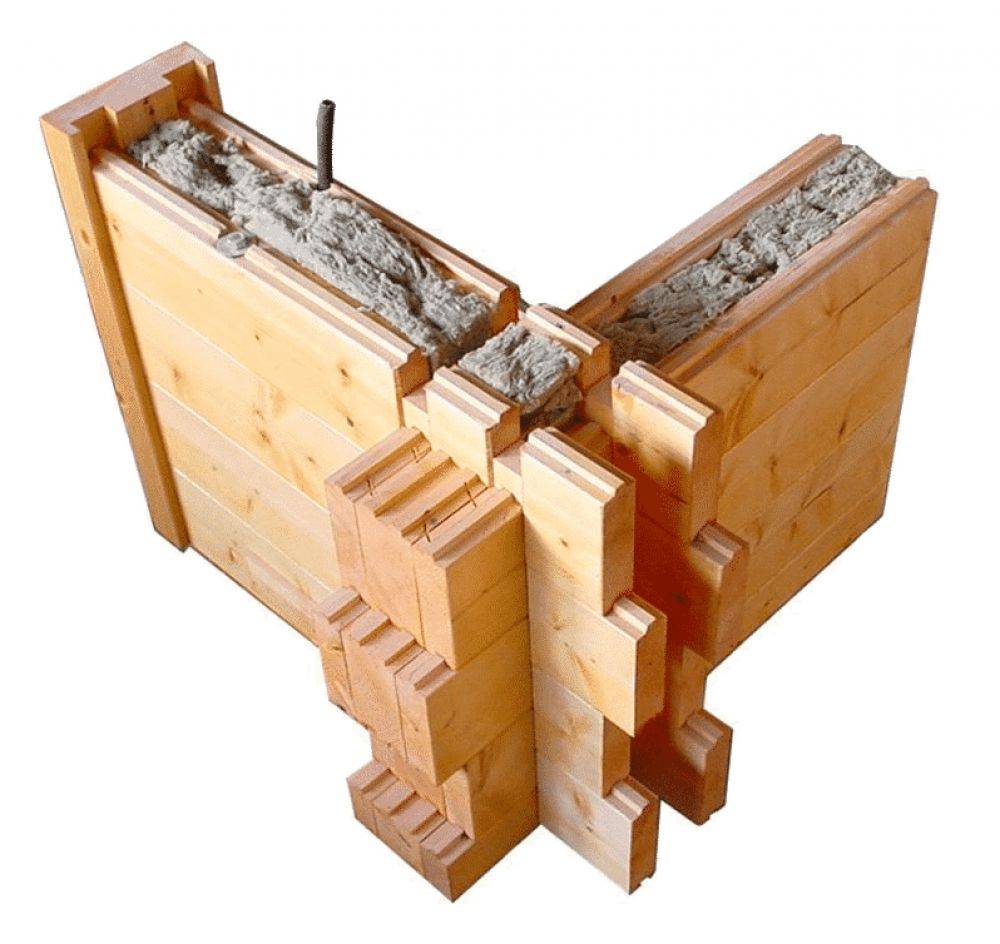

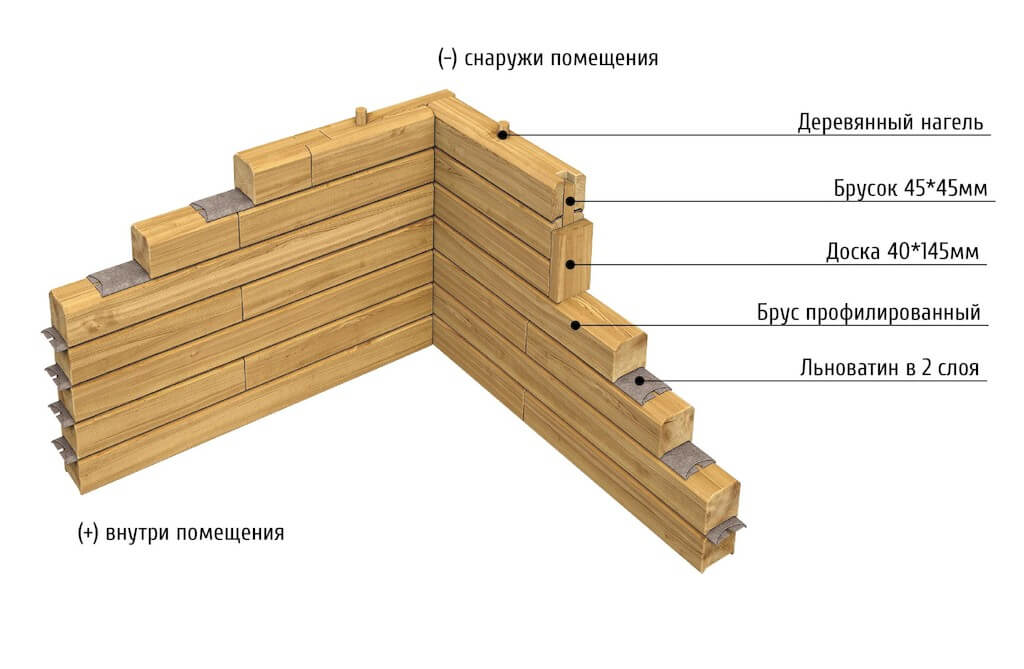

Важно: Чистовые стены из такого бруса обязательно нужно запиливать и врубать в коренной шип (другое название «тёплый угол») или в его разновидность, ласточкин хвост. Между венцами всегда прокладывают межвенцовый утеплитель джут.

Рубка углов домов, только в коренной шип, согласно ГОСТ 30974−2002

Утеплитель джут между каждым венцов бруса капитальных стен и перегородок

Благодаря шипам-пазам, брус соединяется в жёсткую геометрически ровную конструкцию

Для справки:

В одном кубе бруса 150 на 100мм — 11 шт.

В одном кубе бруса 150 на 150мм — 7,0 шт.

В одном кубе бруса 150 на 200мм — 5,5 шт.

Это влияет на стоимость сруба дома, к примеру дом равный по размеру и площади из бруса 150 на 200мм будет всегда дороже. Так как количество брусин в кубе меньше, а значит кубов для строительства нужно больше, учитывайте это при запросе или планирование строительства будущего дома

Выбор профиля бруса на стоимость не влияет (вы можете выбрать как лунный профиль (под «блок хаус» снаружи) так и с двух сторон ровный).

- У нас собственное производство профилированного бруса.

- На производстве две сушильные камеры, к вашим услугам, брус камерной сушки.

- А так же лес, зимней заготовки.

Что нужно знать о профилированном брусе?

Профилированный брус (профбрус), также как и оцилиндрованное бревно – это материал заводского изготовления — в отличи от сруба ручной рубки. Профбрус — превосходный материал для строительства деревянного дома или бани. Вопреки распространенной информации о том, что брус хуже оцилиндровки и ручной рубки, этот материал при должном уходе не менее долговечен и вместе с тем имеет даже ряд преимуществ: правильная геометрия и как результат – более современный внешний вид и удобство меблирования дома.

Профбрус — превосходный материал для строительства деревянного дома или бани. Вопреки распространенной информации о том, что брус хуже оцилиндровки и ручной рубки, этот материал при должном уходе не менее долговечен и вместе с тем имеет даже ряд преимуществ: правильная геометрия и как результат – более современный внешний вид и удобство меблирования дома.

Если вы хотите деревянный дом и вам нравится строгие формы и плоские поверхности – выбирайте профилированный брус и точно не пожалеете! Посмотрите на фотографии и на

проекты – есть из чего выбрать и как все обустроить.

Профилированный брус производится из цельного дерева. В средней полосе России это сосна и ель, а за Уралом – кедр и лиственница.

- Ель

- Сосна

- Лиственница

- Кедр

Производственный цикл начинается с изготовления обычного обрезного бруса на пилораме. И уже на этом этапе есть несколько очень важных моментов, которые влияют на качество будущего домокомплекта. Это строгое соблюдение размеров и выдерживание прямых углов заготовок. Звучит просто, а на деле – не каждая пилорама выпускает подходящий для профилирования брус. Во многом это связано с экономикой. Наибольшей точностью обладают дисковые пилорамы, но из-за большой толщины пил на них больше опилок, а значит отходов, а отходы это деньги. Поэтому все и хотят работать на более тонких ленточных пилах, которые, к сожалению, не могут обеспечить такое же качество.

И уже на этом этапе есть несколько очень важных моментов, которые влияют на качество будущего домокомплекта. Это строгое соблюдение размеров и выдерживание прямых углов заготовок. Звучит просто, а на деле – не каждая пилорама выпускает подходящий для профилирования брус. Во многом это связано с экономикой. Наибольшей точностью обладают дисковые пилорамы, но из-за большой толщины пил на них больше опилок, а значит отходов, а отходы это деньги. Поэтому все и хотят работать на более тонких ленточных пилах, которые, к сожалению, не могут обеспечить такое же качество.

- Раскрой пилпостава

- Дисковая пила

- Изготовление обрезного бруса

Далее заготовки в виде шестиметровых брусьев поступают на линию профилирования и нарезки чаш угловых и промежуточных соединений стен. Первым задействуется четырехсторонний станок, который собственно создает продольный профиль и одновременно прострагивает поверхности бруса, далее идет отрезной станок, где шестиметровый погонаж режется на заготовки в соответствии с картой раскроя стеновых элементов, а затем на этих заготовках фрезеровочный станок нарезает чаши.

- Профилирование

- Профилирование

- Нарезка чаш

В результате этих трех операций получатся детали, готовые для сборки дома, которые осталось только пронумеровать в соответствии с маркировочным планом, который является частью проектной документации на дом, чтобы потом при сборке рабочие могли разобраться, куда какие детали должны лечь.

- Чаши соединений

- Маркировка

- Сборка на фундаменте

Обратите внимание – продольный паз бывает разной формы, а чаши имеют специальную «теплую» форму, чтобы не было сквозного продувания

Проект сделан, домокомплект изготовлен, промаркирован, погружен в автофуры, привезен к вам на участок, разгружен и разложен в порядке, удобном для сборки – начинается монтаж стен. Далее расскажем в чем заключается технология сборки дома из профилированного бруса.

Далее расскажем в чем заключается технология сборки дома из профилированного бруса.

Прежде чем выставлять первый ряд дома на фундамент обязательно укладывается гидроизоляция – чаще всего для этого используется два слоя рубероида или слой гидроизола. Затем раскладывается первый ряд или два, и ставятся лаги пола первого этажа. Если фундамент ленточный, ростверковый или плитный, тол лаги кладутся на фундамент, если винтовые сваи с обвязкой брусом или швеллером – тогда они крепятся к стенам на специальных опорах.

- Гидроизоляция фундамента

- Лаги на ленте

- Опора для крепления лаг к обвязке

Мы строим наши дома и бани из профилированного бруса номинальной толщиной 10, 15 и 20 см. Для бань и домов с сезонной эксплуатацией вполне достаточно 10-15см, для постоянного проживания мы рекомендуем толщину стен 20см.

При сборке стен между рядами прокладывается межвенцовый утеплитель – это специальная саморасширяющаяся лента (ПСУЛ – предварительно сжатая уплотнительная лента) – современный, экологичный и долговечный энергоэффективный материал. Сами ряды скрепляются нагелями или специальными пружинными стяжками. В оконных и дверных проемах оставляю временные технологические перемычки из бруса, которые позже вырезаются на этапе отделки перед монтажом обсадных коробок.

- Межвенцовый утеплитель

- Крепление венцов

- Перемычки в проемах

Мы уже не раз упоминали такую особенность древесины как усадка (уменьшение диаметра бревен в каждом ряду и как следствие уменьшение высоты стен дома). При сборке стен дома, а также монтаже стропильной системы крыши для компенсации усадки используют специальные элементы. На вертикальных столбах на веранде и внутри дома, если они есть – это регулируемые винтовые домкраты, а на стропилах – скользящие направляющие. Эти детали изготавливаются из оцинкованной стали и крепятся саморезами к элементам конструкции дома.

Эти детали изготавливаются из оцинкованной стали и крепятся саморезами к элементам конструкции дома.

- Компенсационный домкрат

- Скользящие направляющие

- Шарнирное соединение стропил

После сборки стен, монтажа лаг, стропильной системы и обрешетки крыши в теплое время года производится их обработка антисептиком и антипиреном (противопожарный состав). Это защитит все деревянные конструкции от поражения плесенью, жучками-вредителями, а также от воспламенения. Интересный и на первый взгляд невероятный момент – деревянный дом дольше противостоит пожару, чем каменный. На самом деле это правда. Дело в том, что деревянные конструкции почти в два раза дольше «терпят» воздействие огня до тотального разрушения по сравнению с железобетоном, который при нагреве теряет прочность очень резко, что ведет к обрушению и обвалу. Обработка огнезащитными препаратами еще больше увеличивает время сопротивления дерева огню, поэтому пренебрегать такой обработкой не стоит.

Следующие блоки строительства деревянного дома уже относятся ко второму этапу – отделке, где ставятся окна и двери, делается полы и потолки, прокладываются коммуникации, красятся и герметизируются стены. Более подробно можно почитать

тут.

Компания «Рукавичка» — проектирование и строительство деревянных домов и бань © 2007-2023 / Политика конфиденциальности

Карта сайта

Профилирование луча

: что вам не говорит ваш лазер? | Особенности | июнь 2021 г.

Приборы для профилирования лазерного луча прошли долгий путь за последние несколько десятилетий. Это помогает обеспечить качественное построение систем и избежать неудовлетворительных результатов в приложениях по обработке материалов.

KEVIN D. KIRKHAM, MKS/OPHIR

Хотя может показаться интуитивно понятным, что увеличение мощности лазера даст более быстрые результаты в операции обработки материалов, инструменты измерения луча часто показывают, что это только распределяет энергию лазера по большей области, что приводит к снижению освещенности (энергии на единицу площади) цели. Сегодняшнее оборудование для профилирования луча позволяет конечным пользователям настраивать свои лазерные процессы для достижения точного излучения, достаточно интенсивного для задачи, но не настолько интенсивного, чтобы, например, сварной шов перегревался и давал менее оптимальные результаты.

Сегодняшнее оборудование для профилирования луча позволяет конечным пользователям настраивать свои лазерные процессы для достижения точного излучения, достаточно интенсивного для задачи, но не настолько интенсивного, чтобы, например, сварной шов перегревался и давал менее оптимальные результаты.

Ранние инструменты измерения лазерного луча полагались на выжигающую бумагу, которая давала приблизительный порядок величины размера луча, но не содержала количественных данных и подробностей о горячих точках или дырах в луче, вызванных смещением резонатора лазера. Предоставлено Кентек.

Не всегда можно было быстро и легко оценить качество луча лазерного обрабатывающего инструмента. Когда-то операторы лазеров полагались на депрессоры для языка, апельсиновые корки или просто на стену в конце скамейки, чтобы наблюдать и измерять распределение энергии лазера в поперечном сечении или профиль луча. Лезвия бритвы даже использовались для измерения интенсивности некоторых прототипов импульсных лазеров. Лучи сравнивали в «Жиллетте», что означало

Лучи сравнивали в «Жиллетте», что означало

количество лезвий, через которые может пройти энергия импульсного лазера. Позже нашли применение такие устройства, как термометры для мяса и силовые шайбы, хотя их показания часто давали лишь приблизительную оценку, им не хватало точности и простоты.

использования в современных измерительных устройствах.

Эволюция приложений, основанных на освещении, была как разрешена, так и остановлена наличием соответствующих и точных измерительных систем. Многие достижения в лазерных приложениях были вызваны одновременным развитием технологий, используемых для измерения их прикладных свойств.

От первоначальных продуктов для измерения лазерного луча, которые были ориентированы исключительно на удобство, до умных, инновационных продуктов, которые стали основой для современных тщательно спроектированных решений для лазерных измерений — технология развивалась для решения задач измерения параметров лазера, которые имели решающее значение для успеха ранних лазерные приложения.

Измерители мощности и профилировщики луча

Сегодня большинство пользователей лазеров знакомы с измерителями мощности, которые используют полупроводниковые или термоэлементные датчики для измерения интенсивности лазерного излучения от нескольких фемтоватт до сотен киловатт. Пользователи высокоэнергетических импульсных лазеров используют пироэлектрические или полупроводниковые датчики для измерения энергии, содержащейся в каждом импульсе. Коммерческие лазерные датчики энергии, способные измерять импульсы от микроджоулей до килоджоулей, могут без перерыва количественно определять частоты импульсов от одиночных импульсов до сотен килогерц.

Распределение интенсивности лазера в поперечном сечении или профиль луча — еще один важный параметр, который часто измеряется. Профили луча могут предоставить визуальные признаки смещения резонатора или оптики доставки, ухудшения или смещения фокусирующей оптики и других проблем, влияющих на доставляемую лазерную энергию. Продукты для профилирования луча предлагают численный анализ интенсивности, размера, местоположения и радиальной симметрии луча — или цилиндрической однородности. Статистический анализ этих данных можно использовать для мониторинга рабочих параметров, поиска производственных аномалий или тенденций и документирования согласованности параметров процесса.

Продукты для профилирования луча предлагают численный анализ интенсивности, размера, местоположения и радиальной симметрии луча — или цилиндрической однородности. Статистический анализ этих данных можно использовать для мониторинга рабочих параметров, поиска производственных аномалий или тенденций и документирования согласованности параметров процесса.

Сканирующие апертурные датчики также используются для профилирования лазерных лучей. Эти устройства создают профиль луча за короткое время, поскольку через луч проходит очень тонкая щель или микроскопическое отверстие. Сенсоры на основе апертуры требуют очень небольшого оптического затухания, если оно вообще требуется, потому что лишь незначительная доля лазерного излучения передается через апертуру на одноэлементный детектор.

Системы на базе камер требуют на много порядков большего оптического затухания, поскольку сенсоры камер могут насыщаться при уровне освещенности всего 1,0 мкВт/см 2 . Оптические аттенюаторы для профилирования лазерного луча могут безопасно обеспечить оптическое ослабление до 16 порядков с очень небольшим искажением падающего луча. Для успешного выполнения оптического затухания требуется тщательное проектирование и выбор материалов. Высококачественные материалы, такие как плавленый кварц лазерного качества, с очень низким уровнем загрязнения, высокой прозрачностью, превосходным оптическим качеством поверхности и плоскостностью, обеспечивают некоторые из характеристик, необходимых для успешных многокиловаттных систем отбора проб лазерного луча.

Для успешного выполнения оптического затухания требуется тщательное проектирование и выбор материалов. Высококачественные материалы, такие как плавленый кварц лазерного качества, с очень низким уровнем загрязнения, высокой прозрачностью, превосходным оптическим качеством поверхности и плоскостностью, обеспечивают некоторые из характеристик, необходимых для успешных многокиловаттных систем отбора проб лазерного луча.

Профилировщики профилей

Пироэлектрические и кремниевые детекторы с линейными матрицами, а также продукты со сканирующей апертурой использовались ранними новаторами в области лазеров для контроля профиля интенсивности их невидимых лазерных лучей. Первоначальные профилировщики пучка на основе камеры включали аналоговые датчики CID (устройство ввода заряда) и CCD или, для NIR, видиконовые камеры с фотоэлектрическим катодом из сульфида свинца. Массивы пироэлектрических матриц с низким разрешением использовались для характеристики лазерных лучей, работающих в коротковолновом и длинноволновом ИК-диапазоне, поскольку эти матрицы были единственными доступными устройствами для обнаружения этих длин волн.

Неохлаждаемые системы измерения мощности лазера обеспечивают удобные измерения интенсивности на рабочем месте и даже в небольших ограниченных пространствах, например, в системах аддитивного производства. Предоставлено MKS/Ophir.

Сегодня 8-битные аналоговые камеры 1980-х годов были обновлены 12- и 14-битными мегапиксельными версиями с огромным динамическим диапазоном и пространственным разрешением. Профильные лучи камеры InGaAs с высоким разрешением в коротковолновом ИК (КВО) спектре, а также пироэлектрические и микроболометрические камеры широко используются для контроля лазеров MWIR и LWIR. Возможности подключения камеры также значительно расширились, так как аналоговые интерфейсы были заменены. Вместо этого изображения с высоким разрешением оцифровываются в камере и отправляются по высокоскоростным кабелям USB 3.0 или Gigabit Ethernet в приложение для анализа луча, установленное на ноутбуке, ПК или смартфоне.

Современные лазерные измерительные системы могут измерять от фемтоватт до сотен киловатт и от пикоджоулей до сотен джоулей. Предоставлено компанией Coherent.

Предоставлено компанией Coherent.

Сканирующие апертурные датчики второго поколения поставляются с широким спектром опций, которые обеспечивают полный охват лазерного спектра, от УФ до LWIR. Сканирующие щелевые системы и сканирующие точечные системы практически не требуют оптического затухания лазерного луча, что делает их очень удобными для промышленных применений, в которых обычны высокие уровни лазерного излучения. Благодаря использованию специальных материалов, сканирующей апертуры и продуктов для профилирования луча на основе камеры теперь можно контролировать сфокусированную область многокиловаттных волоконных и дисковых лазеров без риска повреждения датчика или оптики выборки луча.

Измерение мощности сегодня

Неохлаждаемая система измерения мощности лазера для непрерывного или импульсного лазера делает мониторинг интенсивности луча удобным на рабочем месте. Существующие системы, такие как прибор Ophir Ariel, могут профилировать выходную мощность до 8000 Вт без необходимости водяного охлаждения для измерения несфокусированных лучей при типичной плотности вычислительной мощности. Приложения для таких инструментов включают профилирование мощности и энергии лазеров, используемых для аддитивного производства, а также для резки, сварки, термообработки и других операций обработки материалов.

Приложения для таких инструментов включают профилирование мощности и энергии лазеров, используемых для аддитивного производства, а также для резки, сварки, термообработки и других операций обработки материалов.

Бесконтактные лазерные анализаторы могут одновременно контролировать всю каустику области фокусировки и мощность лазера. Предоставлено MKS/Ophir.

Семейство высокоскоростных тонкопленочных пироэлектрических датчиков Coherent PowerMax-Pro еще раз иллюстрирует, как профилирование луча мигрировало из лаборатории в производственные цеха. Эта технология обеспечивает откалиброванное измерение мощности и мониторинг формы импульса с микросекундным временем нарастания для лазеров MWIR и FWIR, используемых для высокоточной микрообработки и обработки материалов, таких как сварка пластика и скрайбирование стекла.

Бесконтактное измерение

Многокиловаттные волоконные и дисковые лазеры, используемые для сборки топливных элементов и сварки компонентов батарей, теперь можно контролировать с помощью систем бесконтактного профилирования луча. Эти интегрированные системы находят фокальную плоскость — место вдоль оси распространения пятна наименьшего размера — и на основе общей мощности луча определяют положение профиля распределения освещенности, в котором применяется лазерная энергия. Критические рабочие параметры, такие как смещение фокуса или изменение положения талии, глубина фокуса, размер луча, мощность и освещенность в рабочей плоскости, — все это показатели производительности лазерной системы. Правильное освещение рабочей поверхности порошкового слоя является особенно важным показателем успешной сборки для приложений аддитивного производства. Текущие измерительные решения также сохраняют данные, что позволяет сравнивать все перечисленные параметры производительности с предыдущими профилями производительности.

Эти интегрированные системы находят фокальную плоскость — место вдоль оси распространения пятна наименьшего размера — и на основе общей мощности луча определяют положение профиля распределения освещенности, в котором применяется лазерная энергия. Критические рабочие параметры, такие как смещение фокуса или изменение положения талии, глубина фокуса, размер луча, мощность и освещенность в рабочей плоскости, — все это показатели производительности лазерной системы. Правильное освещение рабочей поверхности порошкового слоя является особенно важным показателем успешной сборки для приложений аддитивного производства. Текущие измерительные решения также сохраняют данные, что позволяет сравнивать все перечисленные параметры производительности с предыдущими профилями производительности.

Бесконтактные лазерные анализаторы могут одновременно контролировать всю область фокусировки, каустику луча и мощность лазера. Изображения, полученные в результате этих измерений, определяют профиль освещенности, доступный для лазерного процесса. Измерение параметров лазера до и после каждого процесса может немного замедлить процесс, но это гарантирует, что к детали применяется правильная энергия/излучение для получения желаемого результата процесса. Отсутствие точного контроля параметров, таких как мощность лазера, энергия и излучение на заготовке, может привести к потере ценных материалов и времени обработки. Кроме того, это подвергает процесс несоответствующим требованиям условиям, что может привести к увеличению брака и ухудшению процесса до такой степени, что это негативно повлияет на срок службы конечного продукта.

Измерение параметров лазера до и после каждого процесса может немного замедлить процесс, но это гарантирует, что к детали применяется правильная энергия/излучение для получения желаемого результата процесса. Отсутствие точного контроля параметров, таких как мощность лазера, энергия и излучение на заготовке, может привести к потере ценных материалов и времени обработки. Кроме того, это подвергает процесс несоответствующим требованиям условиям, что может привести к увеличению брака и ухудшению процесса до такой степени, что это негативно повлияет на срок службы конечного продукта.

Что дальше?

На протяжении десятилетий лазерная технология зависела от измерительных систем и методов, что позволяло расширять область применения и улучшать как производительность, так и продукцию лазерных разработок.

Современные применения промышленных лазеров напрямую выигрывают от измерительных технологий, и дальнейшее внедрение лазерных инструментов зависит от высокоточного анализа критических параметров лазера, таких как выходная мощность или энергия, освещенность на заготовке, положение в фокальной плоскости и стабильность луч.

Изобретательность всегда играла важную роль в разработке инструментов для лазерных измерений, и современные технологии мониторинга готовы помочь совершить следующую революцию в лазерной обработке материалов. Любое начинание, основанное на лазере, выиграет от более глубокого понимания производительности лазера.

В будущем мониторинг производительности лазерной системы может стать стандартной практикой для ведения постоянной записи правильной освещенности для целей мониторинга процесса. Четкий профиль оптимального луча, применяемого к процессу, поможет изолировать или оправдать лазер как виновника, если процесс ухудшится. Но это также может помочь обеспечить успех операций лазерной обработки с высокой добавленной стоимостью, проверяя, что процесс стабилен и воспроизводим, и что он поддерживает условия, которые ранее производили качественную продукцию.

Без сомнения, новые технологии и методы измерения сделают возможными новые революции в лазерной обработке и критически важные новые применения света.

Что дальше? Более продвинутый датчик

можно ожидать, что технологии, такие как камеры с меньшими пикселями, более крупными сенсорами и расширенным охватом длин волн, станут более широко использоваться по мере снижения их стоимости. Компактная оптика для отбора проб лазерного луча позволит проводить анализ луча на линии и в режиме реального времени. И бесконтактные методы будут более широко использоваться.

В конце концов, проще измерять параметры лазера до и во время процессов,

решать проблемы по мере их возникновения, а не

переделывать или утилизировать изделия, изготовленные из

недостаточное знание переменных процесса.

Работу мощных лазерных систем теперь можно легко контролировать. Быстрые, неохлаждаемые датчики мощности и бесконтактные инструменты для профилирования луча упрощают определение характеристик и снижают затраты. Первые пионеры лазеров осознали необходимость точных, воспроизводимых измерений. Можете ли вы позволить себе не знать свой лазер?

Познакомьтесь с автором

Кевин Д. Киркхэм (Kevin D. Kirkham) — старший менеджер по развитию нового бизнеса Ophir в MKS Instruments. Он имеет более чем 30-летний опыт работы в области лазерной диагностики и оценки качества. До работы в MKS он был менеджером по продукции в Coherent Inc. и региональным менеджером по продажам в Molectron Detector; электронная почта: [электронная почта защищена].

Киркхэм (Kevin D. Kirkham) — старший менеджер по развитию нового бизнеса Ophir в MKS Instruments. Он имеет более чем 30-летний опыт работы в области лазерной диагностики и оценки качества. До работы в MKS он был менеджером по продукции в Coherent Inc. и региональным менеджером по продажам в Molectron Detector; электронная почта: [электронная почта защищена].

О компании MKS Ophir, Light & Measurement

Профилирование луча: Учебник | Офир Фотоникс

Allen M. Cary, Photon Inc. Сан-Хосе, Калифорния

Большинство людей, работающих сегодня с лазерами, пытаются что-то сделать со световым лучом, либо в виде необработанного луча, либо, чаще, модифицированного с помощью оптики. Будь то печать этикетки на детали, сварка прецизионного соединения или ремонт сетчатки, важно понимать природу лазерного луча и его характеристики. Профилирование лазерного луча предоставляет инструменты для определения характеристик лазера и точного определения того, что делает луч в точке работы и дает ли оптика желаемый эффект. Лазеры и лазерные приложения бывают разных видов, различающихся по плотности мощности, длине волны, глубине фокуса, размеру луча, длительности импульса и множеству других параметров. Именно это разнообразие делает лазеры такими полезными для взаимодействия и манипулирования множеством различных материалов и сред. Но именно это разнообразие усложняет процесс профилирования балки. Лазеры и лазерные приложения бывают разных видов, различающихся по плотности мощности, длине волны, глубине фокуса, размеру луча, длительности импульса и множеству других параметров. Именно это разнообразие делает лазеры такими полезными для взаимодействия и манипулирования множеством различных материалов и сред. Но именно это разнообразие усложняет процесс профилирования балки. | ||

Технология профилирования балки | ||

| ||

Выбор профайлера | ||

| Характер лазеров, подлежащих измерению, и требования к измерениям являются наиболее важными критериями для выбора типа и модели профилометра, наиболее подходящего для нужд пользователя. Есть четыре основных вопроса, на которые необходимо ответить, чтобы определить тип используемого профилировщика лазерного луча: | ||

Длина волны? | ||

Во-первых, какую длину волны вы собираетесь измерять. Ответ на этот вопрос определяет тип необходимого детектора и наиболее экономичный подход. Для УФ и видимого диапазона длин волн от 250 нм до очень ближнего инфракрасного диапазона около 1100 нм кремниевый детектор способен выполнять эти измерения. Для этих длин волн существует наибольшее количество экономичных решений, включая ПЗС- и КМОП-камеры, а также системы со сканирующей апертурой, оборудованные кремниевыми детекторами. Какой из них лучший, будет определено ответами на остальные три вопроса. УФ-лучи от 19Диапазон длин волн от 0 до 250 нм можно измерять с помощью матриц ПЗС и КМОП, но фотоны с высокой энергией на этих длинах волн повредят матрицы. Для более чем редкого использования следует использовать специальные пластины для преобразования УФ-излучения, которые преобразуют УФ-свет в видимую длину волны. Для ближнего инфракрасного диапазона, от 1100 до 1700 нм, выбор становится менее богатым. В нижней части этого диапазона от 1100 до 1200 нм ПЗС- и КМОП-камеры все еще могут работать, но выше 1200 нм InGaAs становятся необходимыми пироэлектрические или микроболометрические матрицы. Это довольно дорого; в пять-десять раз дороже кремниевых детекторов. Сканирующие щелевые системы, оснащенные германиевыми детекторами, по-прежнему имеют вполне разумную цену, в пределах нескольких сотен долларов по сравнению с кремниевыми собратьями. В среднем и дальнем инфракрасном диапазоне пироэлектрические решетки и сканирующие щели с пироэлектрическими детекторами представляют собой жизнеспособные альтернативы, и снова лучший подход определяется ответами на последующие вопросы. Какой из них лучший, будет определено ответами на остальные три вопроса. УФ-лучи от 19Диапазон длин волн от 0 до 250 нм можно измерять с помощью матриц ПЗС и КМОП, но фотоны с высокой энергией на этих длинах волн повредят матрицы. Для более чем редкого использования следует использовать специальные пластины для преобразования УФ-излучения, которые преобразуют УФ-свет в видимую длину волны. Для ближнего инфракрасного диапазона, от 1100 до 1700 нм, выбор становится менее богатым. В нижней части этого диапазона от 1100 до 1200 нм ПЗС- и КМОП-камеры все еще могут работать, но выше 1200 нм InGaAs становятся необходимыми пироэлектрические или микроболометрические матрицы. Это довольно дорого; в пять-десять раз дороже кремниевых детекторов. Сканирующие щелевые системы, оснащенные германиевыми детекторами, по-прежнему имеют вполне разумную цену, в пределах нескольких сотен долларов по сравнению с кремниевыми собратьями. В среднем и дальнем инфракрасном диапазоне пироэлектрические решетки и сканирующие щели с пироэлектрическими детекторами представляют собой жизнеспособные альтернативы, и снова лучший подход определяется ответами на последующие вопросы. | ||

Размер луча? | ||

Второй вопрос заключается в том, какую ширину луча или размер пятна нужно измерить. Этот вопрос определяет тип профайлера. Массивы ограничены размером своих пикселей. На современном уровне техники пиксели в лучшем случае составляют около 5 мкм для кремниевых матриц и значительно больше для InGaAs и пироэлектрических матриц. Это означает, что диаметр УФ-БИК-луча должен быть больше 50 мкм, чтобы обеспечить освещение достаточного количества пикселей для точного измерения. Пиксели InGaAs в лучшем случае имеют размер 30 мкм, что ограничивает минимальный измеряемый размер луча примерно 250 мкм; Пиксели пироэлектрической матрицы еще больше и составляют 85 мкм, а это означает, что лучи должны быть не менее полумиллиметра для получения точных результатов. Сканирующие профилировщики щелей могут измерять с точностью более 2% лучи, которые в четыре раза превышают ширину щели или больше, при этом минимальный размер луча составляет около 4 мкм без увеличения. Те исследователи, которые хотят измерять свои лучи напрямую без дополнительной оптики, могут найти в этом преимущество. Те исследователи, которые хотят измерять свои лучи напрямую без дополнительной оптики, могут найти в этом преимущество. | ||

Мощность? | ||

Третий вопрос — мощность луча. Это определяет необходимость ослабления, разделения луча, а также тип детектора. Матричные детекторы, особенно кремниевые ПЗС- и КМОП-камеры, всегда нуждаются в затухании при измерении лазеров. Сканирующие профилировщики щелевого типа могут измерять множество лучей напрямую без какого-либо затухания из-за естественного затухания самой щели. Щель пропускает свет к детектору только тогда, когда щель проходит через луч, и тогда она пропускает только часть общего света. Массивы позволяют всему лучу воздействовать на детектор, что приводит к насыщению детектора, если только луч не сильно ослаблен. Лазеры любой длины волны мощностью более 100 мВт могут быть измерены с помощью пироэлектрического детектора, оснащенного сканирующим щелевым профилировщиком. Правильно спроектированные, эти профилировщики могут измерять мощность лазера до киловатт. Лазеры высокой мощности от сотен до тысяч ватт также могут быть профилированы с использованием методов вращения или сканирования проволоки. Лазеры высокой мощности от сотен до тысяч ватт также могут быть профилированы с использованием методов вращения или сканирования проволоки. | ||

CW или импульсный? | ||

| Последний вопрос заключается в том, является ли лазер непрерывной волной (CW) или импульсным. Лазеры, работающие в импульсном режиме с частотой повторения менее 1-2 кГц, можно профилировать только с помощью массива. Сканирующие апертуры просто не могут эффективно проводить эти измерения. Непрерывное излучение и лазеры с частотой повторения выше 2 кГц можно измерять с помощью сканирующих щелей при условии, что сочетание частоты повторения и размера луча достаточно для обеспечения достаточного количества лазерных импульсов во время прохождения щелей через луч для восстановления хорошего профиля. Импульсные лучи имеют другие особенности, особенно сверхкороткие импульсы, касающиеся уровней мощности и пороговых значений энергии импульса. | ||

Еще несколько вопросов | ||

Помимо этих четырех вопросов о физической природе измеряемого лазера, необходимо задать еще несколько вопросов: Как и где следует использовать профилировщик, также является важным фактором в уравнении. Массивы камер обеспечивают истинное двумерное изображение луча и показывают тонкую структуру и горячие точки, которые может интегрировать щель. Щелевые профилировщики обычно обеспечивают более точное измерение размера луча и могут напрямую измерять очень маленькие лучи. Точная коллимация или управление фокусом требуют высочайшей точности размера луча. Проверка лазера на горячие точки, однородность или форму луча может показать, что 2D-профиль важнее, чем точность измерения абсолютного размера. Для использования профилировщика в заводских условиях на производственном этапе первостепенное значение приобретают простота использования, высокая производительность и воспроизводимость. В этом случае лучше всего подходит профилировщик, требующий наименьшей «возни». Для любого процесса, который использует или работает с непрерывными или высокочастотными импульсными лазерами, сканирующая щель будет иметь преимущество измерения луча напрямую, даже в точке его фокусировки, без дополнительной оптики для ослабления. Массивы камер обеспечивают истинное двумерное изображение луча и показывают тонкую структуру и горячие точки, которые может интегрировать щель. Щелевые профилировщики обычно обеспечивают более точное измерение размера луча и могут напрямую измерять очень маленькие лучи. Точная коллимация или управление фокусом требуют высочайшей точности размера луча. Проверка лазера на горячие точки, однородность или форму луча может показать, что 2D-профиль важнее, чем точность измерения абсолютного размера. Для использования профилировщика в заводских условиях на производственном этапе первостепенное значение приобретают простота использования, высокая производительность и воспроизводимость. В этом случае лучше всего подходит профилировщик, требующий наименьшей «возни». Для любого процесса, который использует или работает с непрерывными или высокочастотными импульсными лазерами, сканирующая щель будет иметь преимущество измерения луча напрямую, даже в точке его фокусировки, без дополнительной оптики для ослабления. Динамический диапазон этих систем также достаточно широк, чтобы измерять как сфокусированный, так и несфокусированный луч без изменения уровня затухания. Массивы камер, с другой стороны, могут не справиться с обоими уровнями плотности мощности без регулировки. Это означает, что для приложений, где необходимо сфокусировать пучок или измерить его в различных точках по пути его распространения, например, при измерении M2 или фокусировке оптической системы, щелевой профилировщик окажется гораздо более удобным. Динамический диапазон этих систем также достаточно широк, чтобы измерять как сфокусированный, так и несфокусированный луч без изменения уровня затухания. Массивы камер, с другой стороны, могут не справиться с обоими уровнями плотности мощности без регулировки. Это означает, что для приложений, где необходимо сфокусировать пучок или измерить его в различных точках по пути его распространения, например, при измерении M2 или фокусировке оптической системы, щелевой профилировщик окажется гораздо более удобным. | ||

| Рис. 3—Измерительная система NanoModeScan M2 | ||

Неправильные представления о профилировании | ||

Люди, которые плохо знакомы с идеей профилирования, часто ищут универсальный профилировщик. Хотя один профайлер может измерять несколько разных лазеров, по-настоящему универсального решения просто не существует. Со всеми различными длинами волн, размерами луча, уровнями мощности невозможно сделать один инструмент для всего этого. |

Сканирующие апертурные системы сочетают в себе подвижную щель и одноэлементный фотодетектор.

Сканирующие апертурные системы сочетают в себе подвижную щель и одноэлементный фотодетектор.