15 способов применения стеклопластиковой арматуры в строительстве

В данной статье разберем и подробно опишем 15 способов как и где наиболее часто применяют стеклопластиковую композитную арматуру.

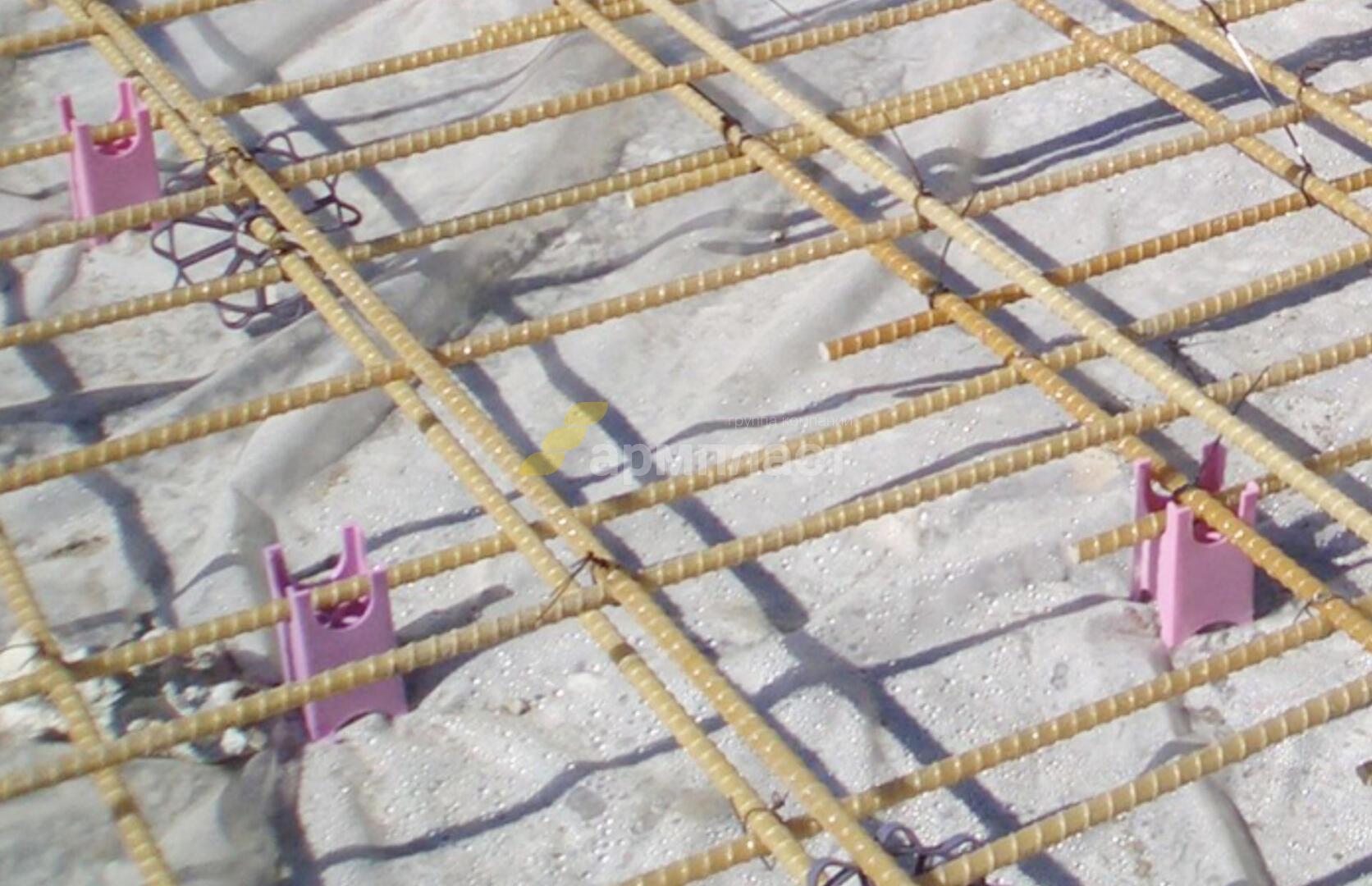

1. Фундаментные плиты

Технология армирования фундаментных плит при малоэтажном сторительстве не выше трех этажей с применением стеклопластиковой композитной арматуры происходит путем замены металлической арматуры на стеклопластиковую согласно таблице равнопрочной замены.

Правильная замена на стеклопластиковую арматуру гарантированно приводит к существенной экономии денежных средств, т.к. стеклопластиковая арматура дешевле металлической. Принцип армирования фундаментых плит стеклопластиковой арматурой не отличается от армирования металлической арматурой, но приводит к существенной экономии времени на монтаже.

При замене металлической арматуры на стеклопластиковую нет необходимости уменьшать шаг армирования.

При необходимости удленения хлыста стеклопластиковой арматуры соединение происходит в нахлест. Длинна нахлеста от 20 до 50 см.

Длинна нахлеста от 20 до 50 см.

Вязка стеклопластиковой арматуры осуществляется вязальной проволокой, резка стеклопластиковой арматуры осуществляется шлифовальной машинкой — «болгаркой».

2. Ленточные фундаменты

Армирование ленточного фундамента с применением стеклопластиковой арматуры происходит путем замены металлической арматуры на стеклопластиковую согласно таблице равнопрочной замены.

Таблица равноправной замены металлической арматуры на композитную стеклопластиковую арматуру

| Металлическая класса А-III (A400C) | Арматура композитная полимерная стеклопластиковая ОЗКМ (АКС) |

|---|---|

| 6 А-III | 4 АКС |

| 8 А-III | 5,5 АКС |

| 10 А-III | 6 АКС |

| 12 А-III | 8 АКС |

| 14 А-III | 10 АКС |

| 16 А-III | 12 АКС |

| 18 А-III | 14 АКС |

| 20 А-III | 16 АКС |

Правильная равнопрочная замена металлической арматуры на стеклопластиковую позволит Вам получить экономическую выгоду до 45% (экономия в 2 раза).

При замене металлической арматуры на стеклопластиковую нет необходимости увеличивать количество слоев армирования и количества хлыстов в одном слое.

При необходимости удленения хлыста стеклопластиковой арматуры соединение происходит в нахлест. Длинна нахлеста от 20 до 50 см.

Вязка стеклопластиковой арматуры так же осуществляется вязальной проволокой, резка стеклопластиковой арматуры осуществляется «болгаркой».

3. Армирование промышленных бетонных полов

Армирование промышленных бетонных полов с применением стеклопластиковой композитной арматуры происходит путем замены металлической арматуры на стеклопластиковую согласно таблице равнопрочной замены.

Правильная замена на стеклопластиковую арматуру при армировании промышленных бетонных полов так же приводит к существенной экономии денежных средств, т.к. стеклопластиковая арматура дешевле металлической.

Принцып армирования стеклопластиковой арматурой не отличается от армирования металлической арматурой, но приводит к существенной экономии времени на монтаже.

При замене металлической арматуры на стеклопластиковую нет необходимости уменьшать шаг армирования.

При необходимости удленения хлыста стеклопластиковой арматуры соединение происходит в нахлест. Длинна нахлеста от 20 до 50 см.

Вязка стеклопластиковой арматуры осуществляется вязальной проволокой, резка стеклопластиковой арматуры осуществляется шлифовальной машинкой — «болгаркой».

4. Отмостки вокруг зданий

Отмостка — это полоса шириной от 0,6м до 1,2 м, которая примыкает к фундаменту или цоколю здания с уклоном.

Уклон отмостки должен быть не менее 1% (1 см на 1 м) и не более 10 % (10 см на 1м).

Отмостку вокруг здания рекомендуется возводить с использованием стеклопластиковой арматуры, так как главная задача отмостки — это отвод поверхностных дождевых и талых вод от стен и фундамента дома. Отмостка с применением стеклопластиковой арматуры прослужит в несколько раз дольше, так как у стеклопластиковой арматуры высокие антикоррозийные свойства, что препятствует возникновению трещин в бетоне.

5. Армопояс (сейсмопояс) между этажами кирпичных или блочных зданий

Применение стеклопластиковой композитной арматуры при армировании армопояса (сейсмопояса) между этажами кирпичных или блочных зданий за счет высоких прочностных характеристик повышает пространственную жесткость здания и защищает фундамент и стены от трещин, вызванных неравномерной осадкой и морозным пучением грунта.

6. Связующее для кирпичной кладки

Для увеличения прочности кирпичной кладки и соблюдении одинаковой толщины швов необходимо воспользоваться прутами из стеклопластиковой арматуры диаметрами Ф4 и Ф6, вместо металлической сетки.

Толщина диаметра арматуры зависит от толщины шва в кирпичной кладке.

Замена металлической кладочной сетки на пруты из стеклопластика позволит снизить затраты на армирующий материал более чем в 5 раз.

Так же применение стеклопластиковых прутов в кирпичной кладке позволит существенно сократить потери тепла, так как стеклопластиковая арматура плохо проводит тепло, в несколько раз хуже, чем металл.

7. Связующее для кладки стен из блоков/кирпича, для монолитных стен

Для увеличения прочности при кладки стен из блоков/кирпича, для монолитных стен и регулировании толщины швов рекомендуется использовать пруты из стеклопластика диаметрами Ф4, Ф6 и Ф8 вместо металлической сетки. Толщина диаметра арматуры зависит от толщины шва при кладке.

Замена металлической кладочной сетки на пруты из стеклопластика позволит снизить затраты на армирующий материал более чем в 5 раз.

Так же применение стеклопластиковых прутов позволит существенно сократить потери тепла, так как стеклопластиковая арматура плохо проводит тепло, в несколько раз хуже, чем металл.

8. Комбинирование с металлом в плитах перекрытий

Плиту перекрытия армируют в два слоя. Нагрузка на плиту перекрытия идет с верхней части вниз и распределяется относительно всей площади покрытия. Соответственно, основная рабочая арматура находиться в нижнем слое и испытывает большие нагрузки на растяжение. Верхний слой, в основном, получает нагрузки на сжатие.

В данном случае стеклопластиковую арматуру применяют комбинированно с металлической. Верхний слой необходимо выполнить из стеклопластиковой арматуры, нижний — из металлической.

В самой сетке стеклопластиковая композитная арматура должна иметь цельный вид без наличия разрывов. Если происходит армирование перекрытия с помощью стеклопластиковой арматуры Ф10, то необходимо выполнить нахлест в 400 мм. Все стыки арматуры следует располагать в шахматном порядке.

9. Гибкие связи

Гибкая связь используется для соединения внутренней стены через утеплитель (и воздушный слой) с облицовочной стеной в единое целое в системе трехслойных стен.

Композитные гибкие связи производство ООО «ОЗКМ» — это стержни, изготовленные из стеклопластика длиной от 200 до 600 мм с периодической рельефной поверхностью либо стержни с круглым сечением (зависит от проектного решения). Благодаря этому гибкие связи «ОЗКМ» обладают высокой адгезией с бетоном и дополнительной защитой от агрессивного воздействия щелочной среды бетона.

Гибкие связи применяются:

- для кирпичной кладки (Ф 6 мм),

- для утепления монолитных зданий (Ф 6 мм),

- для блоков (Ф 4 мм),

- для панельного домостроения (Ф 6 мм).

Нашем сайте вы можете подробнее узнать о композитных гибких связях и заказать их.

10. Ленточные фундаменты под заборы

Ленточные фундаменты предусматриваются для следующих типов ограждений: забор с кирпичными столбами, металлический кованый забор и забор из лесоматериала или профнастила с несущими металлическими стойками.

Армирование фундамента под забор с использованием стеклопластиковой арматуры очень выгодно. За счет высоких прочностных характеристик арматуры из стеклопластика и невысоких нагрузок, при армировании фундамента под забор чаще всего используется композитная арматура диаметрами Ф4 и Ф6.

Технология армирования ничем не отличается от технологии при использовании металлической арматуры, но значительно дешевле и быстрее по времени. Продольные пруты стеклопластиковой арматуры укладываются на дно вырытой траншеи на опоры высотой 4-7 см. Крайние прутья из стеклопластика должны отступать от стенок траншеи на 6-8 см.

Продольные пруты стеклопластиковой арматуры укладываются на дно вырытой траншеи на опоры высотой 4-7 см. Крайние прутья из стеклопластика должны отступать от стенок траншеи на 6-8 см.

Поперечная арматура и вертикальные стойки обычно вяжутся с шагом 400 мм.

Верхний ряд продольной арматуры крепится на стойки так, чтобы он был ниже верхнего уровня траншеи на 5-7 см. Затем выполняется укладка поперечной стеклопластиковой арматуры верхнего ряда.

11. Армирование чаши для бассейна (дна и стенок)

12. Дорожное строительство

Стеклопластиковая арматура получает отзывы строителей положительные ввиду ее универсальности, так как ее можно применять для усиления прочности дорожного полотна, опор, мостов.

13. Пешеходные бетонные дорожки

Для придания жесткости бетонной дорожки необходимо произвести армирование основания, хотя многие этим пренебрегают.

При армировании пешеходной дорожки стеклопластиковой арматурой толщину бетонного основания можно делать меньше, что приводит к существенной экономии по затратам на бетоне.

Так же использование арматуры из стеклопластика для армирования пешеходных дорожек защищает бетон от распадания на фрагменты.

14. Бетонные площадки для проезда и парковки автомобилей.

Перед началом армирования сверху под бетонную площадку на песчаную подушку засыпают слой щебня в 5 см и уплотняют его. Армирование стеклопластиковой арматуры усиливает бетонную структуру, поэтому при устройстве площадки под стоянку автомобиля без нее не обойтись.

Бетонирование площадки для проезда и парковки автомобиля осуществляют при помощи стеклопластиковой арматуры, которую нарезают прутьями необходимой длины. Рекомендуется использовать стеклопластиковую арматуру диаметровом Ф6.

Каркас из арматуры изготавливают непосредственно на месте укладки и не займет много времени. Стеклопластиковые прутья размещают крест-накрест и в точках стыковки перевязывают проволокой.

15. Армирование монолитных бетонов содержащих противоморозные добавки.

Стеклопластиковая арматура, в отличие от металла, устройчива к щелочной среде. Противоморозные добавки состоят из щелочи и солей, вызывающие коррозию у металла.

Противоморозные добавки состоят из щелочи и солей, вызывающие коррозию у металла.

Применение стеклопластиковой арматуры при армировании монолитных бетонов содержащих противоморозные добавки увеличивает срок службы бетонного основания в несколько раз и препятствует возникновению трещин и защищает бетон от распадания на фрагменты.

Перейти к каталогу продукции

Пластиковая арматура — плюсы и минусы использования композитов

Благодаря армированию монолитное бетонное основание приобретает повышенную прочность и долговечность. Раньше в качестве арматуры использовали исключительно металлические прутья, связанные между собой в каркас, однако сейчас в продаже появились пластиковые или композитные армокаркасы. Эти изделия производятся из базальтовых, карбоновых или стеклянных волокон с добавлением полимерных смол. Пластиковая арматура, плюсы и минусы которой будут рассмотрены чуть ниже, производится согласно требованиям международного стандарта, которые стоит изучить подробнее.

Формы выпуска пластиковой арматуры

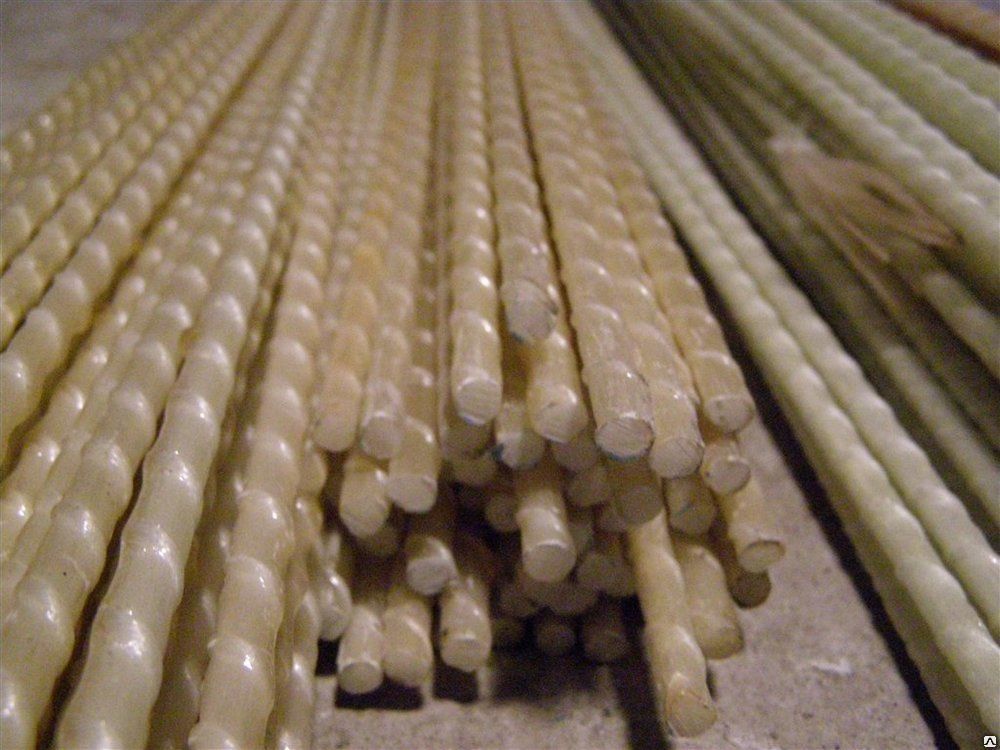

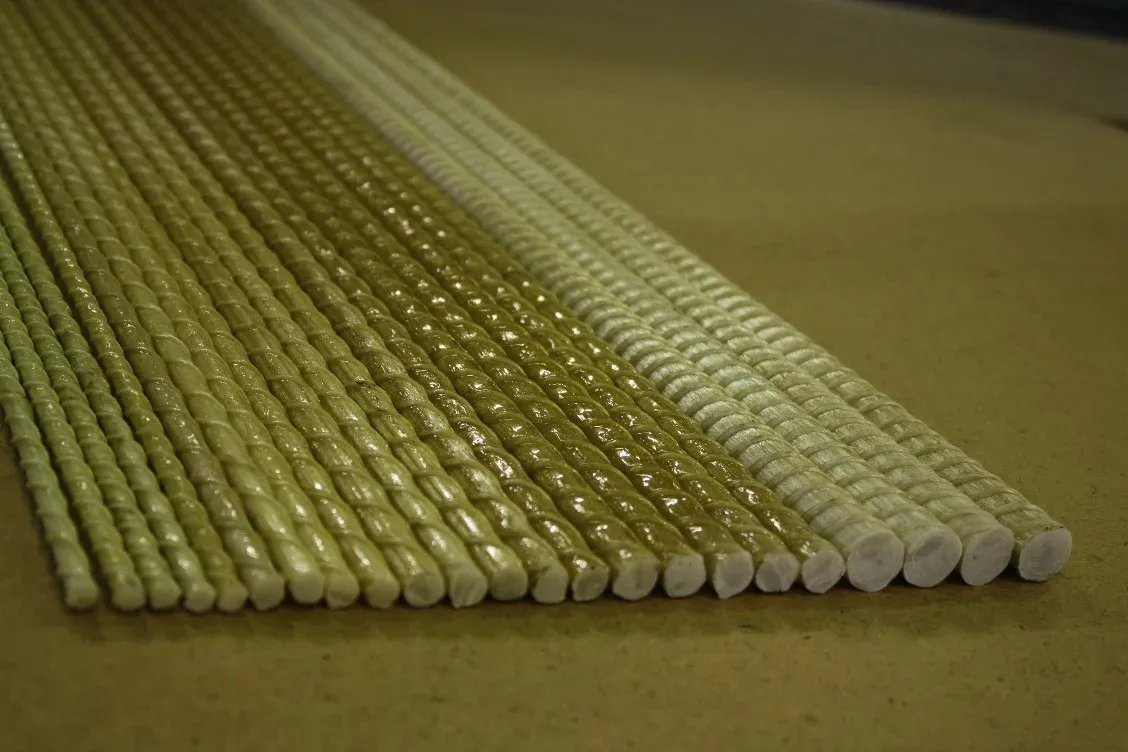

Стандарт 31938-2012, регламентирующий технические требования, относящиеся к полимерным армирующим изделиям, определяет элементы этого типа, как твердые прутья круглого сечения. Прутки состоят из основы, заполнителя и связующего компонента.

Композитную арматуру производят в виде стержней сечением от 4 до 32 мм. Продаются такие изделия либо в нарезанном виде, либо в связках или бухтах длиной до 100 м.

Пластиковый профиль бывает двух видов:

- Периодический – рифленые прутья, получаемые методом спиральной обмотки.

- Условно-гладкий. В этом случае стеклопластиковые стержни обсыпаются кварцевым песком, благодаря чему готовые изделия обладают лучшими адгезионными свойствами.

Важно! Стеклопластиковая арматура обязательно по своим параметрам должна соответствовать ГОСТ 30247.0-94 по огнестойкости и ГОСТ 30403-2012 по пожаробезопасности.

Чтобы определить, стоит ли использовать композитные материалы вместо металлических, рассмотрим плюсы и минусы стеклопластиковой арматуры.

Преимущества композитной арматуры

К преимуществам стеклопластиковых изделий по сравнению с металлическими аналогами следует отнести:

- Малый вес. Для арматуры с пластиковыми стержнями используются прутья меньшего сечения, благодаря чему общий вес конструкции снижается почти вдвое. Например, стеклопластиковый стержень диаметром 8 мм будет весить всего 0,07 кг/п м, в то время, как металлический прут с таким же сечением весит 0,395 кг/п м. Благодаря меньшему весу транспортировать пластиковые изделия можно даже на легковом автомобиле, тогда как для металлической арматуры потребуется большегрузная машина.

- Устойчивость к коррозии. Стеклопластиковые изделия не окисляются и не воздействуют с влагой.

- Диэлектрические показатели. Композитные пруты – это радиопрозрачные диэлектрики, которые отличаются инертностью к электричеству и радиоволнам. Именно поэтому пластиковая арматура считается самым хорошим материалом для возведения медицинских центров, лабораторий и прочих специализированных сооружений.

- Химическую устойчивость. Агрессивные компоненты, такие как: бетонное молочко, битум, морская воды, растворитель или солевые составы, со временем оказывают негативное воздействие на металлические профили. В свою очередь, композитные материалы остаются инертными к такому «соседству».

- Температурный диапазон. Композиты можно применять при режиме от -60 до +120 градусов.

- Высокую теплопроводность. Показатель проводимости тепла у стеклопластика составляет 47 Вт/м*К, а у металла – 0,5 Вт/м*К.

- Повышенные прочностные показатели. Прочность композитного материала на растяжение значительно выше, чем у металлического изделия. При одинаковом диаметре пластиковая арматура выдерживает в 3-4 раза больше продольных нагрузок.

- Долгий срок эксплуатации. Производители композитных материалов утверждают, что такая арматура прослужит более 150 лет. Проверить это пока что невозможно, однако рекордный зафиксированный срок службы пластикового армокаркаса составил 40 лет.

- Скорость монтажа.

Стеклопластиковые стержни быстро нарезаются обычной болгаркой и вяжутся при помощи пластиковых хомутов.

Стеклопластиковые стержни быстро нарезаются обычной болгаркой и вяжутся при помощи пластиковых хомутов.

Кроме этого, благодаря повышенной упругости пластиковые изделия выпускаются практически любой длины.

Тем не менее, не будем торопиться с выводами, касательно того, какая арматура лучше. Справедливости ради стоит рассмотреть также и негативные стороны стеклопластиковых стержней для армирования монолитных бетонных построек.

Минусы композитной арматуры

Среди минусов композитных материалов, используемых при закладке арматуры, выделяют следующие:

- Низкую упругость на изгиб.

Из-за того, что пластиковые элементы отличаются низким модулем упругости, это может привести к деформации бетонной конструкции. Хорошо гнущиеся элементы сложно использовать при монтаже арматуры по углам фундамента. Для сравнения модуль упругости композита составляет 55 000 МПа, а у пластика этот показатель достигает 200 000 МПа.

Из-за того, что пластиковые элементы отличаются низким модулем упругости, это может привести к деформации бетонной конструкции. Хорошо гнущиеся элементы сложно использовать при монтаже арматуры по углам фундамента. Для сравнения модуль упругости композита составляет 55 000 МПа, а у пластика этот показатель достигает 200 000 МПа. - Небольшой диапазон размеров. На сегодняшний день при выборе стальной арматуры потребителям предлагается большее разнообразие изделий разного сечения.

- Отсутствие СНиПов. Хоть стеклопластиковые изделия и нормируются по ГОСТ, другой нормативной базы для строительных элементов этого типа не существует. Исходя из этого, осложняется процесс проектирования объектов, так как производить расчеты пока что довольно проблематично.

- Невозможность использования в некоторых регионах. Пластиковые изделия не рекомендуется применять при строительстве объектов в областях, где зимой фиксируются слишком низкие температуры.

- Неустойчивость. Строительство армирующего каркаса осложняется плохой устойчивостью пластиковых прутьев.

Конструкция начинает шататься, поэтому приходится прибегать к «хитростям», чтобы зафиксировать каркас до заливки бетонной смеси.

Конструкция начинает шататься, поэтому приходится прибегать к «хитростям», чтобы зафиксировать каркас до заливки бетонной смеси. - Довольно высокую стоимость материала. Стеклопластик обойдется в 2 раза дороже стальных аналогов.

Говоря о пластиковой арматуре, ее плюсах и минусах, многие относят к недостаткам этих изделий такие вещи, как: невозможность использования сварочного оборудования и низкую устойчивость к нагреву. Однако, в реальности сварка итак практически не используется при сборке армокаркаса. Настолько же абсурдна и теория насчет неустойчивости материала к высоким температурам. Стеклопластик полностью теряет свои свойства при нагреве свыше 600 градусов, но и не каждый бетон способен выдержать подобную температуру.

Исходя из вышесказанного становится очевидно, что при армировании бетонных конструкций, чтобы определить какая арматура больше подходит – металлическая или стеклопластиковая, нужно уточнить для каких именно целей вам нужен усиленный каркас. С одной стороны новейшие композитные материалы явно выигрывают, однако с точки зрения стоимости, возможно, будет выгоднее приобрести стальные изделия.

Подойдет ли композитная арматура для ленточного фундамента

Возведение загородного коттеджа, частного дома начинается с укладки опоры. Арматура для ленточного фундамента является основой, на которой затем выстраивают здание. Каждое строение предварительно рассчитывается, подбирают толщину стержней, их количество.

Арматура для фундамента, цена на большие оптовые заказы уточняется у менеджеров нашей компании «Сетка Плюс».

Особенности композитной арматуры

Композитная арматура в ленточном фундаменте представлена изделиями, созданными из стеклянных или базальтовых волокон, пропитанных для связки полимерной основой. Их также изготавливают из углеродных и арамидных волокон.

Их также изготавливают из углеродных и арамидных волокон.

Материалы стержней влияют на состав, их изготавливают из стекло -, базальто- и углепластика. Он легко определяется по внешним признакам:

- Стеклопластиковые прутья светлых тонов, отливают желтизной;

- Базальтовая и углепластиковая окрашена в чёрный тон.

Изделие имеет сечение, которое обеспечивает нужный режим работы армированных бетонных конструкций. Для визуального отличия стрежней с разными диаметрами, улучшения их вида, некоторыми производителями в состав сырья добавляются цветные пигменты.

Строительный материал выполняется:

- Из стеклопластика (АСП). Стекловолокно смешивают с термореактивными смолами, выполняющих роль связующих элементов. Отличительной особенностью является маленький вес и высокая прочность;

- Из базальтопластика. В основе – базальтовые волокна, связующий элемент из органической смолы. Преимущества — высокая стойкость к воздействиям щелочей, кислот, газов, солей.

Прочную основу стержня производят из элементов с вяжущими свойствами. Они придают изделиям необходимую прочность. Применение — жилое и промышленное строительство. Стеклопластик обладает преимуществами перед бетонными конструкциями, используется для укрепления:

- бетонных сооружений, выполняющих ограждающую функцию;

- кладки из пенобетона или газобетона;

Особенности ленточного фундамента

Наибольшую популярность среди опорных конструкций, которые возводятся под здание для строительства загородных коттеджей, имеют ленточные опоры. Они способны выдерживать нагрузки деревянных и кирпичных построек, незаменимы для зданий, у которых массивные стены, они:

- Просты в возведении;

- Обходятся сравнительно не дорого;

- Подходят для разных типов строения.

Имеют разновидности монолитной и сборной конструкции.

Для опор присущи следующие особенности:

- Соблюдение температурного режима;

- Чёткое исполнение технологического процесса;

- Подготовка опалубки;

- Дополнительное уплотнение бетонного слоя;

- Надёжность, долговечность.

Чтобы сделать расчет арматуры для ленточного фундамента, требуется руководствоваться правилами СП по бетонным и железобетонным конструкциям. Расчёт выполняют поэтапно:

- Определяют несущую способность конструкции и оценку управляться с нагрузкой.

- Определяют показатель жесткости (учитывают деформацию и величину трещин изделия на железобетонной основе).

Совместимость композитной арматуры и ленточного фундамента

Композитный материал применяют при строительстве домов до 4 этажей. Он лёгкий, поставляется в бухтах до 100 метров.

Нарезка прутков из бухты не составляет труда, а вязка делается без швов. Толщина арматуры для ленточного фундамента выбирается согласно требуемым правилам использования материалов. Каркас монтируют с помощью вязки. Тоненькие прутики связывают в прямоугольники, выполняя установленные требования, как вязать арматуру для ленточного фундамента.

Узнать, сколько арматуры для ленточного фундамента нужно, можно при помощи специального калькулятора.

Преимущества использования стеклопластиковой арматуры для ленточного фундамента

Ленточные опоры очень прочные и надёжные. В строительстве применяют стеклопластиковые и базальтопластиковые материалы, у которых имеются положительные качества:

- Отсутствуют коррозийные процессы;

- Обладают малым весом и небольшими габаритами;

- Доступная цена;

- Повышенная прочность, превышающая в 2 раза металлические стержни соответствующего сечения;

- Низкая теплопроводность;

- Не проводят электричество.

К недостаткам композиционных материалов относят невозможность проведения сварочных работ во время обустройства каркаса опоры.

Изделия производят из стержней толщиной от 4 до 18 мм. Поверхность имеет насечку или навивку. Изготавливают из материалов:

- Волокон неорганического сырья;

- Полимерной добавки, в состав которой входят термопластичные или термореактивные структуры.

Для строительства домов, коттеджей предварительно определяют, какая арматура нужна для ленточного фундамента. Композиционные прутики для закладки используют аналогично стальным стержням. Из прутов собирается каркас с определённым шагом. Места пересечений крепят стяжками, вязальной проволокой.

Композиционные прутики для закладки используют аналогично стальным стержням. Из прутов собирается каркас с определённым шагом. Места пересечений крепят стяжками, вязальной проволокой.

Производителями не предоставлены рекомендации, запрещающие применение композитного армирования при возведении любого вида фундамента. Для малоэтажных построек опоры выполняют с учётом, сколько арматуры на ленточный фундамент будет использовано.

Армирование ленточного фундамента композитной арматурой из стеклопластика

В зависимости от сечения опора бывает прямоугольной и Т-образной:

- При выполнении Т-образной конструкции стенка работает на сжатие. Стеклопластик в стену можно закладывать без предварительных расчётов. Подошва воспринимает изгиб, поэтому для неё нужно рассчитать, сколько нужно материала для ленточного фундамента.

- Для прямоугольного сечения применяют композитные стержни. Это связано с работой конструкции на сжатие.

Стеклопластиковые изделия активно используются для постройки опоры жилого дома, являющегося самой главной частью сооружения. Неправильно уложенная опора приводит к быстрому разрушению и деформации строения. Композитный материал используют для поддержки и увеличения крепости фундамента. Стеклопластиковую арматуру для ленточного фундамента скрепляют в единый каркас и заливают бетонной смесью для получения единой монолитной плиты.

Неправильно уложенная опора приводит к быстрому разрушению и деформации строения. Композитный материал используют для поддержки и увеличения крепости фундамента. Стеклопластиковую арматуру для ленточного фундамента скрепляют в единый каркас и заливают бетонной смесью для получения единой монолитной плиты.

Для получения качественного каркаса необходим специальный инструмент, помогающий выгибать прутья и стержни. Чтобы построить ленточный фундамент из композитного материала, необходимо определить, какую арматуру используют для ленточного фундамента. Затем требуется:

- Прорыть траншею длиной;

- Рассчитать закладочную глубину;

- В созданную прослойку добавляют гравий, который улучшает укладку. Её обильно поливают;

- Создают стеклопластиковую арматуру для ленточного фундамента;

- Монтаж проводят на кирпиче или другую опору;

- Определяют, какой диаметр арматуры нужен для ленточного фундамента (обычно используют прутья диаметром 8 мм), шаг арматуры в ленточном фундаменте;

- Прутья монтируют равными промежутками и закрепляют их вертикальными и поперечными стойками с промежутками в 40 см.

На них затем фиксируют первые верхние прутики арматуры и связывают между собой поперечными прутиками.

На них затем фиксируют первые верхние прутики арматуры и связывают между собой поперечными прутиками. - Перед тем, как вязать арматуру, продольные прутья раскладывают на земле, делают отметки в местах фиксации поперечных элементов, следя за тем, чтобы углы арматуры ленточного фундамента находились под прямым углом;

- Шаг арматуры может составлять от 15 до 30 см:

- Определяют, сколько нужно арматуры для ленточного фундамента.

Далее подготавливают опалубку опоры из доски, сколачивая прямоугольник нужного размера. Подготовленные прямоугольники собирают в коробку и устанавливают на место, где установят ленточный фундамент, пластиковая арматура совместно с распорными брусками будет посыпана грунтом, а готовую форму зальют бетоном.

Строительные площадки не обходятся без композиционных материалов, которые удешевляет постройку, сохраняя при этом высокое качество и надёжность опоры строения.

«Сетка Плюс» — завод стеклопластиковой арматуры, лидер на рынке металлической сетки и композитной арматуры.

гибкие связи | КОМПОЗИТ | Томск

Где можно использовать композитную арматуру?

Все постройки, которые строятся на основе бетона, используют в своих структурах арматуру. Обычно арматура создается из очень прочного металла, но данный подход уходит на задний план с каждый годом, так как наука не стоит на месте, и появляются более подходящие материалы для несущих конструкций. Химия полимеров подарила строительной сфере новую композитную арматуру, которая состоит из множества волокон (стеклянных, карбоновых или базальтовых), пропитанных полимером. В итоге получается композитная арматура, которую очень трудно сломать, но при этом можно легко перерезать ножницами по металлу. Это облегчает ее установку и придает необходимую прочность зданию.

Арматура, созданная на основе кобальтовых, стеклопластиковых или базальтовых нитей используется взамен обыкновенной всем привычной металлической арматуры в тех же самых целях — армировании бетонных конструкций.

Особенно рационально применение композитной арматуры в таком строительстве, где стальные приспособления не могут гарантировать долгий срок эксплуатации. Например, постройка пирсов, набережных, канализационных систем, сооружение домов на водной поверхности, создание бассейнов и прочее.

Укрепление береговой линии

Использование стеклопластиковой арматуры

Промышленное строительство

Использование стеклопластиковой арматуры

Дорожное строительство

Использование стеклопластиковой арматуры

Стеклопластиковая арматура для фундамента

Стеклопластиковая арматура для фундамента наиболее оптимальна, если вы планируете возвести здание этажностью до 3 этажей. В 90% случаев стеклопластиковая арматура подходит для фундамента коттеджа, бани, трехэтажного объекта. Данные фундаменты не несут чрезмерной нагрузки и предполагают использование стеклопластиковой арматуры для фундамента диаметром 6 мм или 8 мм. Сама стеклопластиковая арматура — это стекловолоконный профиль с поперечными выступами и круглым сечением, предназначенный для повышения сцепления элемента с бетоном. Качество фундамента, а в дальнейшем и качество всего дома, будет зависеть именно от того на сколько крепким будет это сцепление. Существуют специальные испытания стеклопластиковой арматуры на вырыв из бетона. Многочисленные испытания показывают, что стеклопластиковая арматура для фундамента пригодна не только для малоэтажного строительства, но и для ЖБИ изделий: дорожных плит, свай, элементов колодцев.

Сама стеклопластиковая арматура — это стекловолоконный профиль с поперечными выступами и круглым сечением, предназначенный для повышения сцепления элемента с бетоном. Качество фундамента, а в дальнейшем и качество всего дома, будет зависеть именно от того на сколько крепким будет это сцепление. Существуют специальные испытания стеклопластиковой арматуры на вырыв из бетона. Многочисленные испытания показывают, что стеклопластиковая арматура для фундамента пригодна не только для малоэтажного строительства, но и для ЖБИ изделий: дорожных плит, свай, элементов колодцев.

Закладка стеклопластиковой арматуры в фундамент.

Стеклопластиковая арматура используется для различных видов фундаментов – монолитных, ленточных, столбчатых. Вид фундамента и параметры построения определяются несущей способностью грунта и нагрузками на фундамент. Например, для плитного фундамента, (монолитной плиты) используют стеклопластиковую арматуру с ребристым профилем и диаметром не меньше 6.

Из стеклопластиковой арматуры на грунте собирается каркас, предварительно заложенный в проекте фундамента. Стеклопластиковая арматура для фундамента укладывается продольно прутками диаметром 8 мм. реже 10 мм. Поперечные прутья берутся 6 мм. Создается специальный арматурный каркас, изготовленный из стеклопластиковой арматуры, который в дальнейшем закладывается в опалубку фундамента и заливается бетоном. Иногда необходимы специальные столбы или сваи в фундаменте. Тогда используется стеклопластиковая арматура 8 диаметра, и прутки кладутся вертикально в заглубления иногда глубиной до 2 метров. Стеклопластиковые прутья вяжутся либо проволокой, либо пластиковыми зажимами.

Применение стеклопластиковой арматуры в несъемной опалубке

Опалубка – вид строительного оборудования, широко применяемый на объектах и стройплощадках самого разного типа и назначения. Сегодня существует множество разновидностей этого вида строительных приспособлений, среди которых заметное место по уровню популярности занимает несъемная опалубка. Впервые несъемная опалубка применялась в середине шестидесятых в Австрии. Несмотря на солидный период, в течение которого эта опалубка применяется дл нужд строительства, ее популярность год от года возрастает.

Сегодня существует множество разновидностей этого вида строительных приспособлений, среди которых заметное место по уровню популярности занимает несъемная опалубка. Впервые несъемная опалубка применялась в середине шестидесятых в Австрии. Несмотря на солидный период, в течение которого эта опалубка применяется дл нужд строительства, ее популярность год от года возрастает.

ПРИМЕР:

Армируем ленточный фундамент 6м х 6м

Ширина 40см, Высота 70см (армируем по 1-ой схеме на рисунке)

В верхней и нижней частях ленты в 5 см от поверхности бетона укладывают продольные прутки арматуры, они и принимают на себя нагрузку при деформации ленты, берем арматуру D8мм

Вертикальные и поперечные прутки арматуры не несут нагрузки, их делают из арматуры D6мм.

Общая длина ленты фундамента под дом 6 м на 6 м составит 24 м (периметр внешних стен).

Расход арматуры D8мм для продольного армирования в 4 прутка составит:

24 м х 4 = 96 м.

Вертикальные и поперечные прутки можно устанавливать с шагом 0,5 м. При ширине ленты 40 см и высоте 70 см на каждое соединение будет нужно 2,2 м (40см+40см+70см+70см) арматуры диаметра 6 мм. Таких соединений будет : периметр 24м х 2 = 48 соединений, каждое из которых по 2,2м

48 х 2,2м = 105,6м – арматура D6мм (вертикальные и поперечные прутки)

ВСЕГО = 96м +105,6м = 201,6м арматуры

На рисунке приведена схема для вязки каркаса для ленточного фундамента

Несъемная опалубка изготавливается из пенополистирола – легкого материала, состоящего из мельчайших ячеек и имеющего множество удивительных свойств. Одно из важнейших из них — полная химическая инертность. Пенополистирол не вступает в реакцию ни с одним из химических элементов, легко выдерживает воздействие влаги и агрессивных сред, а также совершенно не влияет на здоровье человека. Благодаря ячеистой внутренней структуре эффективно выдерживает давление даже большого объема бетонной массы.

Принцип использования несъемной опалубки необычайно прост. Будущий фундамент выкладывается из кубиков пенополистирола. Далее полученная полая внутри конструкция укрепляется композитной арматурой – она также легко фиксируется внутри пространства будущего бетонного блока, так как имеет малый вес. Далее пространство заполняется бетонным раствором. Демонтировать опалубку не нужно – она обеспечит прекрасную теплоизоляцию для готового фундаментного блока и защитит от внешних трещин.

Несъемная опалубка дает широкие возможности для экспериментов с формами и типами заливаемых элементов. Арки, объекты правильной и неправильной геометрической формы, инженерные и технологические элементы – все это с легкостью создается с применением опалубки из пенополистирола.

Пенополистирольные блоки просты в применении. Их малый вес существенно упрощает и облегчает процесс монтажа опалубки. А надежное скрепление между собой выполняется с применением специальных элементов – замков. Строительство по такой технологии обеспечивает высокий уровень удобства при прокладывании систем канализации, освещения и водоснабжения.

Строительство по такой технологии обеспечивает высокий уровень удобства при прокладывании систем канализации, освещения и водоснабжения.

Использование пенополистирольных блоков не было бы возможным для применения в качестве элементов опалубки без укрепления их с помощью пластиковой арматуры. Эти армирующие элементы не только надежно укрепляют бетонные конструкции, но и обеспечивают высочайший уровень надежности и устойчивости к внешним воздействиям. Именно композитная арматура рекомендована к применению в районах, где существует сейсмическая угроза.

Меры предосторожности при работе со стеклопластиковой арматурой

— при работе с полимерной арматурой для защиты рук использовать прорезиненные перчатки (ПВХ)

— при размотке бухты стеклопластиковой арматуры быть внимательным и аккуратным, не развязывать сразу все хомуты крепления бухты, т.к. арматура в бухте находится в напряженном состоянии

— резку арматуры осуществлять болгаркой с алмазным диском или ножовкой для резки металла

youtube.com/embed/LBpESKcwp1U?wmode=transparent&autoplay=0&theme=dark&controls=1&autohide=0&loop=0&showinfo=0&rel=0&playlist=false&enablejsapi=0″ src=»https://www.youtube.com/embed/LBpESKcwp1U?wmode=transparent&autoplay=0&theme=dark&controls=1&autohide=0&loop=0&showinfo=0&rel=0&playlist=false&enablejsapi=0″ frameborder=»0″ title=»External YouTube» aria-label=»External YouTube» data-testid=»youtube» allowfullscreen=»»/>

Как не надо разматывать стеклопластиковую арматуру

Стеклопластиковая арматура: структура, применение, плюсы, минусы

Стеклопластиковая арматура – композитный стройматериал с цилиндрическим сечением, заданного радиуса, состоящий из нитевидного стекловолокна, скрепленного синтетическими эпоксидными смолами. СПА является достойной заменой традиционных металлических изделий, аналогичного назначения.

Структура, применение стеклоарматуры

Конструктивное исполнение данного стройматериала зависит от технологии изготовления, используемой производителем. Выпускается в форме прутков, состоящих из двух частей.

Выпускается в форме прутков, состоящих из двух частей.

- Внутренний стержень. Параллельно расположенные или сплетенные между собой нити стекловолокна. Их крепление обеспечивается за счет пропитки полимерной смолой.

- Внешний слой. Представляет собой навивку из композитного материала.

Технические параметры:

- предел прочности при растяжении от 800 до 1000 МПа;

- модуль упругости при растяжении 45 – 50 ГПа;

- прочность при сжатии 300 МПа;

- прочность при поперечном срезе 150 МПа;

- эксплуатационная температура от -30 до 60° C.

Прочностные характеристики арматуры из стеклопластика зависят от диаметра прутка (от 4,0 до 32 мм). Благодаря широкому диапазону из СПА можно делать тонкую сетку, прочные каркасы для несущих конструкций. Стройматериал реализуется нарезанными хлыстами или в виде бухт длиной до 100 метров.

Преимущества СПА

Повышенная влажность, воздействие агрессивных сред приводят к повреждению стальной арматуры, разрушению железобетонных конструкций, дорожных покрытий, полов производственных цехов. Использование стеклопластиковой арматуры помогает избежать развития негативных последствий и увеличить сроки эксплуатации строительных объектов. СПА соответствуют всем стандартам строительной сферы.

Использование стеклопластиковой арматуры помогает избежать развития негативных последствий и увеличить сроки эксплуатации строительных объектов. СПА соответствуют всем стандартам строительной сферы.

- Она отличается высокой прочностью, долговечностью. Выдерживает испытания на разрыв, растяжение, превосходит по этим показателям традиционные металлические прутья. Срок службы стройматериала 50-80 лет.

- Благодаря высоким антикоррозионным свойствам повышенная влажность и воздействие агрессивных сред не влияют на технические характеристики стройматериала.

- Конструкции, созданные на основе СПА, хорошо сохраняют тепло за счет низкой теплопроводности.

- Шероховатое покрытие арматуры из стекловолокна обеспечивает прочное сцепление с другими стройматериалами.

- Деформация и нарушение целостности не меняют первоначальную форму конструкции.

- Диэлектрические свойства, отсутствие намагничивания учитываются при строительстве объектов.

- Упаковка в бухты уменьшает расход благодаря сокращению количества нахлестов и применения бесшовной укладки.

- Незначительный уровень упругости СПА дает возможность безопасного и быстрого погашения деформирующих вибраций.

- За счет небольшого веса снижается общая масса всей конструкции.

- Изделия отвечают всем требованиям экологической безопасности.

При использовании композитных материалов не требуется применение сварочного оборудования, устройств для резки металлов.

Металлопрокат продается по весу, а СПА реализуется погонными метрами. У людей, не знающих такой тонкости, создается обманчивое мнение, что металлические изделия обходятся дешевле.

Недостатки

Наряду с достоинствами данный вид строительного материала имеет несколько минусов:

- Смолы, связующие стекловолокно, возгораются при температуре 200° C. Нельзя использовать на промышленных объектах, в проектах которых заложен огнеупорный бетонный монолит.

- Композитные прутья имеют низкую прочность на излом. Это не позволяет согнуть их под малый радиус самостоятельно. Застройщик вынужден заказывать гнутые элементы у производителя.

- Модуль упругости СПА в 4 раза меньше чем у металлопроката.

Перечисленные недостатки необходимо предусматривать на этапе проектирования.

Где используется стеклопластиковая арматура

Области применения СПА:

- Армирование фундаментов, стяжек, стен в гражданском и производственном строительстве.

- Укрепление автомагистралей, дорог местного значения.

- Использование в качестве стержней, сеток в сооружениях из бетона.

- Возведение многослойных кирпичных стен, газосиликатных блоков.

- Строительство канализационных, мелиорационных сооружений.

- Проведение утепления зданий. СПА позволяет увеличить сцепление бетонных плит, между которыми прокладывается утеплитель.

- Реконструкция, строительство объектов с повышенной сейсмической устойчивостью.

- Возведение сооружений в портах, укрепление побережья.

- Армирование конструкций из клееной древесины.

Использование композитной арматуры актуально для конструкций, эксплуатация которых будет осуществляться в контакте с агрессивными средами.

Как проводится вязка

Залогом создания надежного армирующего каркаса является грамотное соединение элементов, его составляющих. Методика проведения работ зависит от специфики объекта, технического задания строительного проекта. Существует несколько способов соединения.

- Клипсами. Прутья фиксируются с помощью специальной планки с жимами. Этот способ является самым простым, быстрым и удобным. Крепление составных частей осуществляется под углом 90°. Размер клипс обязательно должен соответствовать диаметру применяемой арматуры. Такое соединение обеспечивает прочность, жесткость конструкции.

- Пластиковыми хомутами. Это второй по простоте метод соединения СПА. Хомуты затягиваются на пересечении прутьев. Для большей жесткости проводится перекрестное соединение сразу двух хомутов. С помощью кусачек удаляется лишняя часть крепежа. Оставлять торчащие концы не рекомендуется, так как они могут образовывать пустоты. Влага, попадающая в них, отрицательно скажется на прочности, долговечности сооружения.

- Металлической проволокой. В данном случае используются простой или полуавтоматический крючок. Метод подходит для прутков различных диаметров.

Для соединения СПА существуют специальные крепежи, фиксирующиеся на защелки. Есть специальные пистолеты для автоматической вязки, скрепляющие пруты на скобы или проволоку.

Вязка СПА при армировании стяжек

Оформление бетонных полов, толстых стяжек и плитных фундаментов осуществляется с помощью пластиковых стоек. Каждая из них является самостоятельным армирующим элементом. Прутья крепятся под прямым углом обжимными защелками по краям стойки. Для такого соединения не требуется нарезать большие куски арматуры и проводить вязку между горизонтальными слоями.

Для тонких стяжек допускается использование клипс для композитной арматуры, имеющих С — образную форму. С их помощью легко получить требуемый зазор между основанием и армирующей сеткой.

Вязка стеклопластиковой арматуры для ленточного фундамента

При наличии пересечений, углов, боковых примыканий каркасные линии соединяются с помощью П — образных деталей. Они позволяют связать наружную арматуру с перпендикулярной сеткой. Формирование углов проводится креплением Г — образных прутков с основным каркасом двумя обвязками проволокой. Образующийся перехлест должен быть не менее 300 мм. Готовые арматурные сетки соединяются прямыми отрезками. Все пересечения вяжутся внутри опалубки на месте установки. Расстояние от ее границ должно быть не менее 25 мм.

Они позволяют связать наружную арматуру с перпендикулярной сеткой. Формирование углов проводится креплением Г — образных прутков с основным каркасом двумя обвязками проволокой. Образующийся перехлест должен быть не менее 300 мм. Готовые арматурные сетки соединяются прямыми отрезками. Все пересечения вяжутся внутри опалубки на месте установки. Расстояние от ее границ должно быть не менее 25 мм.

Не рекомендуется нагревать арматурные пруты для создания изгиба самостоятельно. Это может привести к потере прочностных характеристик материала. Во избежание проблем заказываются готовые пруты нужной формы.

Обвязка – важный процесс, позволяющий получить прочную каркасную конструкцию. Гарантией качества служит соблюдение технологии.

Сетка из стеклопластиковой арматуры

Армирующая сетка представляет собой однослойный плоский каркас. Он состоит из прутков, расположенных перпендикулярно друг к другу, соединенных на месте стыков. Их основной функцией является увеличение прочности, устойчивости к деформации монолитных и сборных конструкций.

Преимущества композитной кладочной сетки:

- прочность;

- легкость монтажа;

- небольшой вес;

- удобность в транспортировке;

- долговечность;

- коррозионная стойкость;

- высокая прочность сцепления;

- диэлектрические свойства;

- экологичность;

- стойкость к деформации.

Композитная сетка используется в следующих случаях:

- армирование кирпичной кладки;

- выполнение стяжки, выравнивания полов;

- заливка плит фундаментов, стен цокольных этажей;

- укрепление стеновых панелей, перекрытий;

- бетонирование автодорог;

- армирование бетонных изделий, гипсовых скульптур, декоративных элементов зданий;

- укрепление стен гидросооружений;

- сооружение мостов, укрепление набережных.

Использование композитной сетки сокращает в 2 раза образование поперечных трещин на строительных объектах. Данный вид армирующих изделий постепенно вытесняет аналогичный по назначению металлопрокат.

Заключение

Стеклопластиковая арматура – доступная альтернатива дорогим металлическим изделиям. Соблюдение инструкций по применению, своевременный учет имеющихся минусов при проектировании, помогут обеспечить надежность, долговечность строительных сооружений.

Используемая литература и источники:

- Каменные и армокаменные конструкции / С.В. Поляков. — М.: Госстройиздат

- Основания и фундаменты / А. Шоклич. — М.: Строительная литература

- 100 величайших идей, изменивших архитектуру. — М.: АСТ, 2013.

- Статья на Википедии

Поделиться в социальных сетях

Применение стеклопластиковой арматуры. Основные характеристики.

Стеклопластик (базальтопластик) – это материал композиционного порядка, который состоит из специального стеклянного (базальтового) наполнителя, а также из синтетического полимерного связующего.

Наполнителем, выполняющим армирующую и скрепляющую функции, служат главным образом стеклянные волокна, изготовленные в виде нитей и жгутов (ровингов). Данное стекловолокнообрабатывается специальным связующим материалом (это могут быть смолы: полиэфирная, эпоксидная смолы и т.д.), который способен повысить прочность арматуры на сдвиг, а также повысить сопротивляемость влаге и воздействию химических веществ.

Данное стекловолокнообрабатывается специальным связующим материалом (это могут быть смолы: полиэфирная, эпоксидная смолы и т.д.), который способен повысить прочность арматуры на сдвиг, а также повысить сопротивляемость влаге и воздействию химических веществ.

В современном строительстве композитная арматура находит сегодня все больше и больше места. Применение стеклопластиковой арматуры проникло во многие строительные сферы. Причина такой популярности этого материала, с одной стороны, кроется в его высокой удельной прочности (отношении коэффициента прочности к удельной массе), а с другой стороны, в таких показателях, как высокая коррозионная стойкость, морозостойкость и низкая теплопроводность. Таковы базовые характеристики стеклопластиковой арматуры – они говорят сами за себя.

Конструкции, где используется арматура из стеклопластика, неэлектропроводны, что имеет особую важность для исключения блуждающих токов в материалах.

Применение композитной арматуры

Стеклопластиковая композитная арматура успешно применяется во многих областях строительства.

К примеру, данную арматуру в соответствии с требованиями документации проектов применяют в дорожном и промышленно – гражданском строительстве, а также в ненапряженных и в преднапряженных конструкциях.

Применение данного материала актуально для бетонных конструкций, работающих при регулярных воздействиях температур не выше 100 С˚ и не ниже минус -70 С˚. Бетонные конструкции могут быть из тяжелого, мелкозернистого бетона, из легкого и ячеистого, а также из поризованного, напрягающего бетона.

Производство стеклопластиковой арматуры предусматривает широкий спектр возможного применения этого материала.

1. Арматура из стеклопластика отлично подойдет в качестве армирующего материала для гибких связей слоистой кладки кирпичных зданий.

2. Базальт применяют для дюбелей, крепящих наружную теплоизоляцию стен зданий.

3. Применяется в производстве сеток и стержней для укрепления несущей способности конструкций армокирпичного порядка.

4. Используется в различных конструкциях, изготовленных на основе гипсовых вяжущих материалов.

5. Применение в автомобильных дорогах, подпорных стенах и откосах.

6. Для ремонта железобетонных и кирпичных конструкций.

7. Когда стеклопластиковая арматура используется вместо стальной арматуры категории AIII (А400), это позволяет применять равную по коэффициенту прочности арматуру, но при этом меньшего диаметра.

8. Базальтопластиковая арматура в конструкциях троекратно или двукратно повышает срок службы конструкций. Это продление срока службы ощутимо по сравнению с металлической арматурой, особенно когда конструкция периодически подвергается воздействию агрессивных сред, содержащих также хлористые соли или вещества кислотно-щелочной категории.

В целом, арматура из стеклопластика может использоваться в разных режимах температур, но сам по себе ежедневно растущий спрос на нее обусловлен, главным образом, тем, что данная арматура практически не подвергается коррозии и в виду этого параметра и ряда других, имеет более длительный срок службы. Производители стеклопластиковой арматуры, что называется, попали «в струю», и на сегодня этот материал, безусловно, входит в список лидирующих по прочности и долговечности. И о прочности и популярности свидетельствуют не только сами по себе тысячи удачно построенных конструкций, но и отзывы о стеклопластиковой арматуре от пользователей жилья и самих строителей.

Производители стеклопластиковой арматуры, что называется, попали «в струю», и на сегодня этот материал, безусловно, входит в список лидирующих по прочности и долговечности. И о прочности и популярности свидетельствуют не только сами по себе тысячи удачно построенных конструкций, но и отзывы о стеклопластиковой арматуре от пользователей жилья и самих строителей.

Сегодня можно выделить ряд областей, в которых применение композитной арматуры будет более предпочтительным, чем использование металлического аналога. И так, купить стеклопластиковую арматуру и использовать ее куда выгоднее металлической можно для строительства бетонных армированных емкостей и хранилищ химических производств, а также для систем канализации и водоочистки. Также композитная арматура удобна для укрепления дорожного полотна и прекрасно подойдет при возведении фундаментов и выполнения прочих, схожих с этой процедурой, иных строительных работ. Также базальтовая арматура нашла применение при проведении различных восстановительных и реставрационных работ, а также в ремонтных работах.

Еще особо стоит отметить, что методика изготовления арматуры из стеклопластика постоянно развивается. Так что ежегодно качество материала, поступающего на строительный рынок, непрерывно улучшается, что, безусловно, положительно отражается на эксплуатационных и технических характеристикахматериала. В свою очередь, и сама продажа стеклопластиковой арматуры, как экономический процесс, постоянно подтягивается на новый уровень.

Композитная арматура — применение в строительстве, характеристики и сравнение

Изобретение композитной арматуры знатоки строительного дела относят к 60-м годам прошлого столетия. В этот период в США и в Советском Союзе были начаты активные исследования ее свойств.

Однако, несмотря на достаточно солидный возраст, данный материал до сих пор не знаком большинству застройщиков. Восполнить пробел знаний о стеклопластиковой арматуре, ее свойствах, достоинствах и недостатках вам поможет эта статья.

Попутно отметим, что материал этот весьма спорный. Производители хвалят его на все лады, а строители-практики относятся с недоверием. Простые граждане смотрят на тех и на других, не зная кому верить.

Производители хвалят его на все лады, а строители-практики относятся с недоверием. Простые граждане смотрят на тех и на других, не зная кому верить.

Что такое композитная арматура, как она производится и где применяется?

Коротко структуру композитной арматуры можно охарактеризовать как «волокно в пластике». Ее основа – стойкие к разрыву нити из углерода, стекла или базальта. Жесткость композитному стержню придает эпоксидная смола, обволакивающая волокна.

Для лучшего сцепления с бетоном на прутья наматывается тонкий шнур. Он сделан из того же самого материала, что и основной стержень. Шнур создает винтовой рельеф, как у стальной. Твердение эпоксидной смолы происходит в сушильной камере. На выходе из нее композитную арматуру немного вытягивают и нарезают. Некоторые производители до момента твердения полимера обсыпают пластиковые стержни песком для улучшения сцепления с бетоном гладких участков.

Область применения стеклопластиковой арматуры нельзя назвать очень широкой. Ее используют в качестве гибких связей между облицовкой фасада и несущей стеной, а также укладывают в дорожные плиты и опалубку резервуаров. В каркасах, усиливающих ленточные фундаменты и бетонные полы, пластиковую арматуру применяют не так часто.

Ее используют в качестве гибких связей между облицовкой фасада и несущей стеной, а также укладывают в дорожные плиты и опалубку резервуаров. В каркасах, усиливающих ленточные фундаменты и бетонные полы, пластиковую арматуру применяют не так часто.

Ставить композитные стержни в плиты перекрытия, перемычки и другие конструкции, работающие на растяжение, не рекомендуется. Причина – повышенная гибкость данного материала.

Физические свойства композитной арматуры

Модуль упругости у полимерного композита существенно ниже, чем у стали (от 60 до 130 против 200 ГПа). Это значит, что там, где металл вступает в работу, предохраняя бетон от образования трещин, пластик еще продолжает сгибаться. Прочность на разрыв у стеклопластикового стержня в 2,5 раза выше, чем у стального.

Основные прочностные параметры композитной арматуры содержатся в таблице №4 ГОСТ 31938-2012

Здесь мы видим основные классы композитного материала: АСК (стеклопластиковая композитная), АБК (базальтовое волокно), АУК (углеродная), ААК (арамидокомпозитная) и АКК (комбинированная – стекло + базальт).-1200x800.jpg)

Наименее прочная, но самая дешевая — арматура из стекловолокна и базальтовый композит. Самый надежный и вместе с тем самый дорогой материал делают на основе углеродного волокна (АУК).

К прочностным свойствам материала мы еще вернемся, когда будем сравнивать его с металлом.

А пока рассмотрим другие характеристики данного материала:

- К положительным качествам композита относится его химическая инертность. Он не боится коррозии и воздействия агрессивных веществ (щелочной среды бетона, морской воды, дорожных химреагентов и кислот).

- Вес пластиковой арматуры в 3-4 раза меньше, чем стальной. Это дает экономию при транспортировке.

- Низкая теплопроводность материала улучшает энергосберегающие характеристики конструкции (нет мостиков холода).

- Композитная арматура не проводит электричества. В конструкциях, где она используется, не возникает коротких замыканий электропроводки и блуждающих токов.

- Композитный пластик магнитноинертен и радиопрозрачен.

Это позволяет использовать его в строительстве сооружений, где должен быть исключен фактор экранирования электромагнитных волн.

Это позволяет использовать его в строительстве сооружений, где должен быть исключен фактор экранирования электромагнитных волн.

Стеклопластиковый стержень под 90 градусов на стройке не согнешь

Недостатки композитной арматуры:

- Невозможность гибки с малым радиусом в условиях стройки. Гнутый стержень нужно заранее заказывать у производителя.

- Невозможность сваривать каркас (минус относительный, поскольку даже для стальной арматуры лучший способ соединения – вязка, а не сварка).

- Низкая термостойкость. При сильном нагреве и пожаре бетонная конструкция, армированная композитными стержнями, разрушается. Стекловолокно не боится высокой температуры, но связующий ее пластик теряет прочность при нагреве выше +200 С.

- Старение. Общий минус всех полимеров. Неметаллическая арматура не исключение. Ее производители завышают срок эксплуатации до 80-100 лет.

Вязка пластиковыми хомутами или стальной проволокой – единственный возможный метод сборки каркаса

Какая арматура лучше металлическая или стеклопластиковая?

Один из главных аргументов, приводимых в пользу стеклопластиковой при сравнении с металлической арматурой, – более низкая цена. Однако, заглянув в ценники металлобаз, вы увидите, что это не так. Стоимость металла в среднем на 20-25% ниже композита.

Причина путаницы состоит в том, что продавцы пластика берут в расчет так называемый «эквивалент» диаметра. Логика здесь такая: неметаллическая арматура на разрыв прочнее строительной стали. Поэтому полимерный стержень меньшего диаметра выдержит такую же нагрузку, как и более толстая стальная арматура. На основании этого делается вывод: для армирования конструкции пластика нужно меньше, чем металла. Отсюда и появляется более «низкая» цена.

Для аргументированного сравнения композита с металлом необходим нормативный документ. Сегодня такое руководство уже имеется. Это приложение «Л» к приказу Минстроя России № 493/пр от 08.07. 2016 г.

В пункте Л.2.3. малопонятном для рядовых застройщиков, но весьма интересном для профессионалов содержатся два понижающих коэффициента для всех видов композитной арматуры.

Для примера рассмотрим самую распространенную стеклопластиковую (АСК):

- При действии продолжительной нагрузки предел ее прочности на растяжение должен умножаться на 0,3. То есть, вместо 800 МПа мы получаем 240 МПа (800х0,3=240).

- Если конструкция работает на открытом воздухе, то полученный результат нужно умножить еще на 0,7 (240 МПа х 0,7 = 168 МПа).

Таблица с понижающим коэффициентом для композитной арматуры

Таблица с коэффициентами, учитывающими условия эксплуатации

Далее, как требует норматив, полученные 168 МПа нужно разделить на коэффициент надежности (запас прочности), равный 1,5. В итоге мы получим 112 МПа.

Теперь можно корректно сравнивать прочность пластиковой арматуры с металлической. Для примера возьмем строительную сталь марки А500. У нее предельное сопротивление растяжению с учетом запаса прочности составляет 378 МПа. У стеклопластикового композита мы получили всего 112 МПа.

Наше маленькое исследование наглядно иллюстрирует таблица реальной, а не теоретической равнопрочной замены стальной арматуры на композитную. Ей можно пользоваться при выборе и покупке.

Просмотрев данную таблицу, нетрудно заметить, что пластика для равноценной замены металла требуется не меньше, а больше металла. Только самый дорогой углеродоволоконный материал (АУК) превосходит сталь равного с ним диаметра.

Сортамент и цена композитной арматуры

Самая востребованная на стройке – арматура из стеклопластикового композита. Ее сортамент и средние цены мы свели в одну таблицу.

О том, сколько весит пластиковая арматура разных диаметров вы можете получить информацию из таблицы ниже.

Продают материал в бухтах по 200, 100 и 50 метров и в виде стержней любой длины.

Выводы и рекомендации

Принимая во внимание ценовой фактор (равнопрочный со сталью композит обойдется дороже) мы не можем рекомендовать композитную арматуру для повсеместного применения в частном строительстве.

Для армирования ригелей, плит перекрытия, несущих балок, колонн и диафрагм жесткости специалисты настойчиво советуют не ставить ее. Как конструктивную такую арматуру использовать можно. Для армирования плитных фундаментов она может использоваться.

Плитный фундамент с каркасом из стеклопластиковой арматуры

Для усиления свайных ростверков и ленточных фундаментов лучше купить стальные прутья.

5 причин, почему вы должны использовать арматуру из стекловолокна в своем проекте

Популярность полимера, армированного стекловолокном (GFRP), растет, особенно в тех областях, где устойчивость к коррозии является серьезной проблемой. Мы знаем, что коррозия — это дорогостоящая проблема. Ежегодно на решение проблем, связанных с коррозией металлов, тратятся триллионы долларов. Что касается фактов, ежегодные прямые затраты на коррозию металлов составляют более 2,2 триллиона долларов США. Только Соединенные Штаты ежегодно тратят 423 миллиарда долларов на коррозию.

Коррозия стали — это естественное и глобальное явление. Теперь вы понимаете, сколько денег можно сэкономить, если правильно использовать методы защиты от коррозии. Давайте поговорим о коррозии подробно, прежде чем мы перейдем к тому, как армированный стекловолокном полимер может защитить ваши проекты от коррозионных агентов.

Определение и последствия коррозии

Сталь и железо имеют естественную тенденцию смешиваться с химическими элементами, так что они могут вернуться к своему самому низкому энергетическому состоянию, подобно тенденции воды, которая течет в самую низкую точку.Когда железо и сталь соединяются с водой и кислородом, образуются гидратированные оксиды железа, также называемые ржавчиной. Коррозию можно просто определить как химическую реакцию между материалом и окружающей средой. Эта химическая или электрохимическая реакция вызывает порчу материалов.

Нам хорошо известно, как коррозия влияет на срок службы нашего имущества. Такие инциденты, как обрушенные мосты и поврежденные участки автомагистралей, являются одними из распространенных явлений, которые напрямую связаны с коррозией.Ниже приведены причины, по которым вам следует использовать арматуру из стекловолокна , чтобы значительно увеличить срок службы вашего проекта.

Арматура из стекловолокна устойчива к коррозии

Как уже упоминалось в начале, полимер, армированный стекловолокном, занял значительное место по сравнению со сталью в приложениях, где коррозия представляет собой большую угрозу. Арматура из стекловолокна предлагает комплексное решение для защиты от коррозии. Бетонная конструкция, армированная арматурой из стекловолокна, не реагирует на хлоридную среду.

Прекрасная альтернатива традиционному армированию бетона

Арматура из армированного стекловолокном полимера (GFRP)

оказалась прекрасной альтернативой традиционным армирующим материалам, таким как черная арматура и арматура с эпоксидным покрытием. Традиционные методы армирования не смогли разработать устойчивый к коррозии механизм, который может поддерживать бетонные конструкции в хорошем состоянии.

Длительный срок службы

Полимер, армированный стекловолокном, химически инертный армированный материал, является экономичным способом продления срока службы вашего проекта.Старые армирующие материалы могут показаться недорогими, однако в долгосрочной перспективе они могут стоить вам больших денег. Применяя арматуру из стекловолокна, вы можете не только сэкономить деньги в долгосрочной перспективе, но и полностью избавить свой проект от ржавчины.

Широкий спектр применения

Арматура из стекловолокна

может использоваться в широком спектре приложений, включая морские конструкции, информационные технологии и медицинские учреждения. Это непроводящий и немагнитный строительный материал, идеально подходящий для медицинских и научных учреждений.

Экономия времени и денег

Стоимость обслуживания умножается на стоимость недорогих арматурных стержней. Экологичность — одна из самых больших проблем для проектов, построенных из стальной арматуры. Арматура из стекловолокна обеспечивает устойчивость, делая бетонные конструкции неуязвимыми для коррозионных агентов. Убедитесь, что вы используете правильный материал для своих строительных проектов, который поможет вам сэкономить деньги и время в долгосрочной перспективе.

Преимущества использования армированной стекловолокном полимерной арматуры

Впервые композитный материал был произведен в 1960-х годах. Полимер, армированный стекловолокном (FRP), был коммерчески признан в 1980-х годах, когда он использовался в проекте высокоскоростных поездов в Японии. Вопрос в том, зачем инженерам нужен композитный материал для создания прочных и долговечных проектов и почему традиционно используемым армирующим материалам не хватает прочности. Ответ связан с коррозией, которая сокращает срок службы бетонной конструкции.Поэтому инженерам и строителям необходимо укреплять бетонные конструкции материалом, способным выдержать суровые условия окружающей среды.

Арматура из стеклопластика

приобретает коммерческую ценность в основном потому, что она устойчива к коррозионным агентам и не дает бетону ржаветь или ослабевать. Арматура из стеклопластика или армированного стекловолокном полимера является разновидностью стеклопластика. Современные композитные материалы, такие как FRP, были приняты в США и Канаде для применения в конструкциях в конце 1990-х годов. Чувствительные бетонные конструкции, такие как дамбы, плотины и электростанции, должны быть усилены коррозионно-стойкой арматурой.Поэтому армирующий материал из стекловолокна считается идеальным продуктом для чувствительных бетонных инфраструктур.

Преимущества арматуры из стеклопластика:

Полимерная арматура, армированная стекловолокном, представляет собой строительный продукт с высокой добавленной стоимостью. Поставщики мега-инфраструктуры, такие как правительства, теперь признали тот факт, что стеклопластик — это экономичный строительный материал, обладающий полным потенциалом для продления срока службы общественных сооружений, где коррозия может иметь огромное экономическое и экологическое воздействие.С ростом коррозии из-за глобального потепления значительную популярность приобрел армирующий материал из стекловолокна. В будущем эти передовые композитные материалы будут более наглядно демонстрировать свои сильные стороны и свойства. Вот некоторые из преимуществ использования арматуры из стеклопластика в различных областях применения:

- В состав GFRP входит высококачественная коррозионно-стойкая винилэфирная смола, которая увеличивает срок службы бетонной конструкции.

- По сравнению с традиционным армирующим материалом, арматура из стеклопластика на веса стали и вдвое превосходит предел прочности стали на растяжение.

- не проводит электричество и тепло, что делает ее идеальным выбором для таких объектов, как электростанции и научные установки.

- Принимая во внимание долгосрочные преимущества арматуры из стеклопластика, она является экономически эффективным продуктом по сравнению с нержавеющей сталью или сталью с эпоксидным покрытием.

- Неуязвим для ионов хлора и других химических элементов.

- Может быть изготовлен с нестандартной длиной, изгибом и формой.

- Процесс установки арматуры из стеклопластика очень удобен в сочетании с тем, что ее легко резать и обрабатывать.

- Прозрачен для электрического поля и радиочастот

- Проект, армированный арматурой GFRP, не требует обслуживания, что позволяет строителям избежать затрат на восстановление.

Арматура из стеклопластика

Может показаться, что арматура из стекловолокна стоит дорого, в то время как другая традиционная стальная арматура стоит относительно недорого. Фактически, арматура из стекловолокна является экономичным строительным материалом, поскольку она обеспечивает долгий срок службы бетонной конструкции без серьезного обслуживания.

Как использовать панели, армированные стекловолокном (FRP)

Панели, армированные стекловолокном, или FRP, представляют собой тонкие гибкие пластиковые панели, изготовленные из прочной полиэфирной смолы, армированной стекловолокном. Они используются на стенах и потолках и могут быть установлены непосредственно на гипсокартон, дерево, бетонный блок и многие другие твердые поверхности. Системы FRP включают в себя пластиковую накладку для создания непрерывной прочной, устойчивой к царапинам поверхности, которую легко чистить и устойчивой к плесени и пятнам. Панели можно даже промыть из шланга для очистки.Все эти качества делают FRP отличным материалом для покрытия стен и потолков на кухнях ресторанов, общественных ванных комнатах, медицинских учреждениях, зонах пищевой промышленности и во многих других средах, требующих частой глубокой очистки.

Преимущества панелей, армированных стекловолокном

FPR — это недорогая, простая в установке система, которая превращает гипсокартон или другие поверхности в Superwall :

- Прочный устойчивый к царапинам материал

- Легко очищается обычными моющими средствами, аппаратами высокого давления или даже паром

- Легкая, гибкая панель, простая в установке

- Можно установить с помощью клея или крепежа, или и того, и другого

- Максимальная санитарная защита

- Повышенная химическая стойкость

- Устанавливается поверх любого количества материалов с использованием основных и технических приемов

- Высокая ударопрочность от разрушения и царапин

- Превосходная гибкость

- Может сэкономить деньги по сравнению с другими строительными материалами

- Помогает предотвратить рост плесени, не ржавеет и не разъедает

- Идеально для покрытия нового гипсокартона или старых поврежденных поверхностей стен и потолка

Приложения FRP

Стеновые панели FRP идеально подходят для кухонь, туалетов, столовых, офисов, классных комнат, больничных палат, коридоров, градирен, зон отдыха и других второстепенных пространств.Одним из наиболее важных применений панелей FRP является то, что они могут быть установлены поверх нового и существующего гипсокартона или использованы для ремонта поврежденных поверхностей.

FRP FAQ

Q: Можно ли укладывать армированные волокном панели на большинство оснований?

О: Армированные стекловолокном панели можно устанавливать практически на любое основание, при условии, что поверхность сухая и устойчивая. Система панелей не позволит поверхности высохнуть, поэтому FRP не следует устанавливать там, где влага должна уходить с исходной поверхности.

Q: Как установить FRP поверх гипсокартона?

О: Стандартный метод укладки FRP на гипсокартон — использование мастичного клея на водной основе. Если требуются крепежные элементы, панели можно закрепить пластиковыми заклепками, размещенными с рекомендованными интервалами. Накладки на молдинги между панелями, а также на внутренних и внешних углах обычно устанавливаются с помощью металлических скоб. Для максимальной водонепроницаемости панели должны быть заделаны силиконовым герметиком на всех стыках отделки.

Q: Как установить FRP поверх негипсокартонных материалов?

A: FRP может быть установлен на большинстве оснований с помощью клея и / или заклепок. Мастичный клей на водной основе подходит для некоторых окрашенных поверхностей из гипсокартона или дерева. Для глянцевых, шероховатых или не идеально ровных поверхностей, таких как бетонный блок или керамическая плитка, рекомендуется клей на масляной основе. Для заклепок необходимо просверлить в подложке пилотные отверстия. Крепежные детали обычно не требуются, если клей хорошо склеивается.На твердых основаниях, таких как плитка или блоки, декоративные молдинги могут быть приклеены к основанию или установлены с помощью закаленных стальных гвоздей.

Q: Какие инструменты требуются для установки FRP?

О: Лучший инструмент для резки стеклопластика — электрические ножницы. FRP также можно разрезать лобзиком или циркулярной пилой, но пилы создают гораздо больше пыли, чем ножницы. Для облегчения монтажа помогает отшлифовать края панелей PRP, которые войдут в ранее установленную декоративную опалубку. Быстрый проход с ручным шлифовальным блоком и крупной наждачной бумагой ударяет по кромке настолько, что позволяет панели легко скользить в канал формования.Молдинги можно разрезать авиационными ножницами или торцовочной пилой. Электрический степлер ускоряет установку молдинга на гипсокартон. Для установки заклепок потребуется дрель и молоток. Клей для панелей можно наносить зубчатым шпателем (входит в комплект некоторых клеев) или самодельным зубчатым шпателем, вырезанным из куска стеклопластика.

Q: В каком размере производится FRP?

О: FRP выпускается в виде панелей шириной 4 фута и стандартной длины 8, 9, 10 и 12 футов. Накладки на молдинги бывают длиной 9, 10 и 12 футов.Панели FRP имеют толщину около 0,09 дюйма и вес около 12 унций на квадратный фут. Подставка из 100 панелей размером 4 на 8 футов весит приблизительно 2 000 фунтов.

Руководство для начинающих по армированным волокном пластикам (FRP) — Craftech Industries — High-Performance Plastics

Армированный волокном пластик (FRP), также известный как армированный волокном полимер, на самом деле представляет собой композитный материал

, представляющий собой полимерную матрицу, смешанную с некоторыми армирующими материалами, такими как волокна.Волокна обычно бывают базальтовыми, углеродными, стеклянными или арамидными; в некоторых случаях также можно использовать асбест, дерево или бумагу.

Формирование FRP

Возвращаясь к основам, есть два процесса, с помощью которых получают полимер: ступенчатая полимеризация и аддитивная полимеризация. Композитные пластмассы образуются, когда пара однородных материалов, обладающих разными характеристиками, соединяется вместе, чтобы произвести конечный продукт с желаемыми механическими свойствами и свойствами материала.Эти композитные материалы могут быть двух типов: армированные волокном и армированные частицами.

Пластмасса, армированная волокном относится к той категории, в которой механическая прочность и эластичность пластмасс повышены за счет включения волокнистых материалов. Матрица, представляющая собой материал сердцевины без армирования волокнами, твердая, но сравнительно более слабая, и ее необходимо упрочнить путем добавления мощных армирующих волокон или нитей. Именно волокно имеет решающее значение для отличия исходного полимера от FRP.

Большинство этих пластиков получают с помощью различных процессов формования, в которых пресс-форма или инструмент используются для размещения волокнистой заготовки, представляющей собой сухое волокно или волокно, содержащее определенную долю смолы. После «смачивания» сухих волокон смолой происходит «отверждение», при котором волокна и матрица принимают форму формы. На этом этапе время от времени применяется тепло и давление. Различные методы включают компрессионное формование, формование баллона, обертывание оправки, автоклав, намотку нитей и влажную укладку, среди прочего.Посмотрите это видео о процессе:

Общие свойства FRP

Эти композитные материалы обычно обладают малым весом и высокой прочностью. Они настолько сильны, что автомобильная промышленность все больше заинтересована в их использовании для замены части металла в автомобилях. Пластмассы, армированные волокном, могут быть такими же прочными, как и некоторые металлы, но они намного легче и, следовательно, более экономичны.

Свойства армированного волокном пластика можно настроить в соответствии с широким спектром требований.Полимеры, армированные волокном, обычно обладают впечатляющими электрическими характеристиками и характеристиками сжатия, а также обладают высокой устойчивостью к воздействию окружающей среды. Одним из важных факторов, которые делают эти материалы фаворитом среди различных промышленных секторов, является производственный процесс, который является довольно рентабельным. Уровень производительности от среднего до высокого, и готовое склеивание демонстрируется с разнородными материалами.

Другие исключительные свойства армированных волокном пластиков включают похвальную теплоизоляцию, структурную целостность и огнестойкость, а также устойчивость к УФ-излучению и стойкость к химическим веществам и другим коррозионным материалам.

Характеристики пластиков, армированных волокном, зависят от определенных факторов, таких как механические свойства матрицы и волокна, относительный объем обоих этих компонентов, а также длина волокна и ориентация внутри матрицы.

Общие волокна включают:

- Стекло — очень хороший изоляционный материал, и при смешивании с матрицей образует стекловолокно или армированный стекловолокном пластик. По сравнению с углеродным волокном оно менее прочное и жесткое, менее хрупкое и дорогое.

- Углеродные пластмассы , армированные волокном, обладают высокой прочностью на растяжение, химической стойкостью, жесткостью и температурной устойчивостью, а также низким тепловым расширением и весом. Атомы углерода образуют кристаллы, которые расположены в основном вдоль длинной оси волокна. Такое выравнивание делает материал прочным за счет высокого отношения прочности к объему.

- Арамид — это волокнистый компонент, из которого получаются прочные и термостойкие синтетические волокна. Он находит широкое применение во многих отраслях промышленности.

Пластмассы, армированные волокном, находят широкое применение в автомобильной, аэрокосмической, строительной и морской отраслях. Стекло , армированный волокном пластик s — очень хороший вариант для энергетики, поскольку он лишен какого-либо магнитного поля и может обеспечить значительную стойкость к электрическим искрам. Области применения диверсифицируются, и этот феномен очевиден в использовании углеродных волокон в спортивных товарах, планерах и рыболовных удилищах, а также в применении в Японии FRP для гидравлических ворот.

Ищете дополнительную информацию о пластиковых материалах? Загрузите наше бесплатное руководство!

A Путеводитель по мостам из полимерных материалов, армированных волокном,

Справочник по мостам из полимерных материалов, армированных волокном,

Справочная информация о мостах из стеклопластика

Первый пешеходный мост из стеклопластика был построен в Израиле в 1975 году.

Пешеходные мосты из стеклопластика были построены в Азии, Европе и Северной Америке.

Включен список пешеходных мостов из стеклопластика, построенных в США.

в приложении E.Композитные материалы могут образовывать весь мост или его часть, например, настил.

или колонны башни моста, который использует другие стандартные материалы, такие как дерево

или сталь. Технология FRP используется как в дорожных, так и в дорожных мостах. FRP

надстройки мостов обычно изготавливаются из винилэфирной или полиэфирной смолы.

армированный стекловолокном E. Они спроектированы и изготовлены заранее.

собираются и устанавливаются на объекте моста.

Обзор композитов

Самый

Обычный и легкодоступный материал FRP называют просто стекловолокном.Стекловолокно — это композит с матрицей из полимерной смолы, которая окружает, покрывает,

и армирован стекловолокном (рис. 2). Хотя

одна только смола будет достаточно прочной для некоторых применений, мосты требуют