Как сделать станок для резки пенопласта своими руками

Доброго времени суток, уважаемые самоделкины!

В этой статье Даня Крастер, автор канала SuperCrastan покажет, как изготовить станок для резки пенопласта.

Перед тем как перейти к теме литья, Даня хочет показать Вам устройство, которое поможет решить некоторые задачи по изготовлению литьевых форм. В этот раз речь пойдет о станке для резки пенопласта.

Материалы и инструменты.

Кантал 0,6мм 50см

Несколько досочек или кусок ДСП, фанеры, для изготовления столика

Брус — достаточно жесткий для штанги, около метра — полутора

Стальная пластина 50*50*1мм

Тарлеп

Саморезы

Шуруповерт, сверла

Стамеска.

Сложно, на самом деле, назвать этот девайс станком. Даня бы сказал что это приспособление, хотя в целом, это полноценный инструмент.

Итак, для начала потребуется сделать вот такой вот столик.

4 деревяшки, 5 саморезов.

Показывать процесс изготовления оного Даня не будет по причине унылости, он покажет сборку собственно станочка. Под столиком у него будет минимум заморочек.

Под столиком у него будет минимум заморочек.

Вкручивает саморез, на который будет крепиться талреп. Талреп — это приспособление, которым натягивают трос.

Далее прикручивает к уголку брусок, назовет его мачтой.

К мачте на саморез сажает перекладину.

И усиливает это дело еще одним уголком из бруска.

В итоге должна получиться вот такая вот «виселица».

Угловой линейкой с упором отмечает место, куда должна уходить нить накаливания.

В принципе, если стол ровный, можно это сделать отвесом.

Помечает место Х, которое затем рассверливает сверлом на 6 миллиметров.

Далее, на заранее подготовленной металлической пластинке, толщиной 1 миллиметр, отмечает центр.

И сверлит миллиметровым сверлом.

Пластина нужна для того, чтобы нагретая нить в процессе резки не прожигала дерево и не расшатывалась во все стороны. Отмечает место установки пластины в столик.

Вставлять будет заподлицо, а для этого необходимо выбрать слой фанеры.

Делать это Даня будет с помощью обычной стамески и небольшого молотка.

Прорезав края, начинает выбирать верхний слой.

После того, как пластина уверенно заняла свое положение, и ничего не цепляет, автор будет гвозди гнуть.

А для чего — сейчас поймете. Сгибает гвоздь в тисках, в форме буквы П.

Обрезает лишние куски болторезом.

Далее отмечает получившиеся расстояние между «ножками» с нижней стороны столика.

Эта деталь нужна для того, чтобы опять же нить не жгла дерево, и чтобы талреп мог спокойно крутится.

Высверливает отверстия для скобы с помощью шуруповерта.

Вклеивает гвоздь — скобу на термоклей.

И приклеивает пластину.

Для пущего качества, усаживает ее молотком.

Далее, особо не парясь над креплением нити, наполовину вкручивает саморез с широкой шляпкой. В простонародье клоп.

И наматывает на него кантал 0,6 миллиметров, он же фехраль.

Благо, с распространением вейп-шопов, этот материал теперь супер доступен. Клопа можно поджать немного.

Клопа можно поджать немного.

Протягивает нить накаливания через отверстие.

Наматывает кантал на талреп, а другую сторону тарлепа крепит к саморезу.

Талреп крутит в ту сторону, в которую он затягивается.

Отлично натянулось, прямо как струна.

Включает питание. У Дани под рукой завалялся зарядник для авто аккумуляторов, поэтому его и будет пользовать.

12 Вольт, 4 Ампера, 40 сантиметров 0,6 кантала. Как то так получилось.

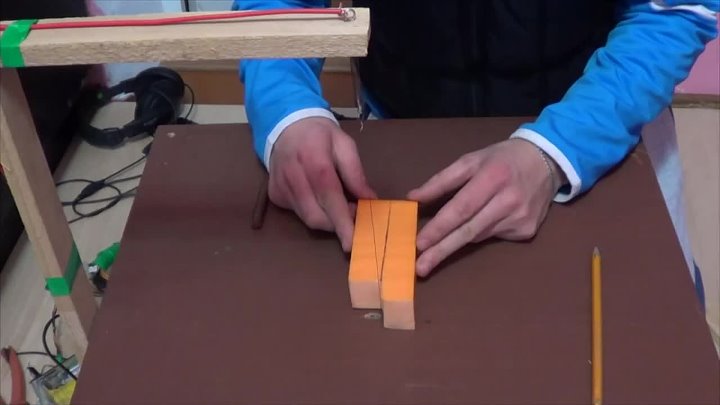

Можно, конечно, взять кантал меньшего диаметра, чтобы уменьшить ток. Но автор решил, что так будет в самый раз. И, о чудо, проволока режет пенопласт как масло!

По поводу температуры автор ничего сказать не может, измерить было нечем. Но нагрева явно хватает для резки не очень плотной упаковки от холодильника.

Также можно резать тонкие пластики, Даня что-то совсем упустил момент. Рез получается ровный и сильно края не пережаривает.

Фишка такого станка в том, что при желании, можно нарезать много одинаковых кусочков, реечек, кубиков, вырезать шайбы.

А при определенных скиллах — даже конус. Потом все эти фишки сыграют роль литьевых форм.

Спасибо Дане Крастеру за подробную инструкцию по изготовлению полезности для творчества!

Всем хороших самоделок!

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

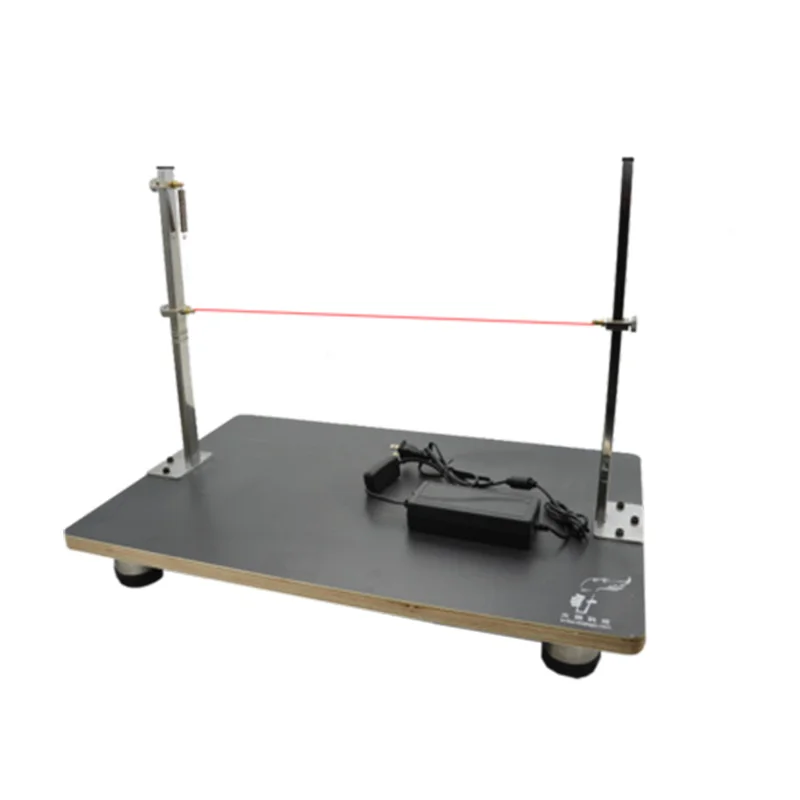

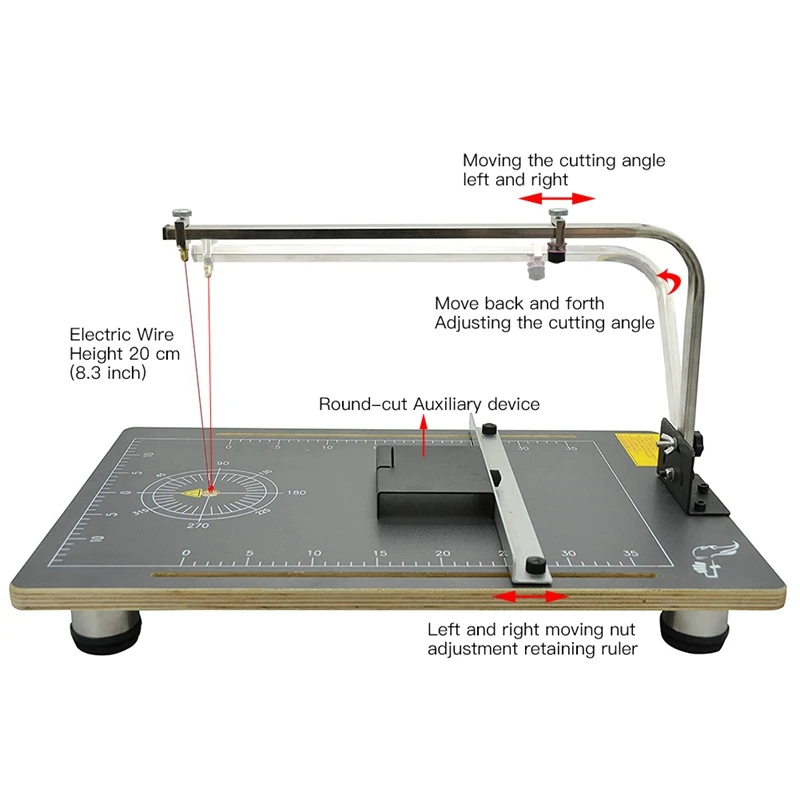

Станок для резки пенопласта своими руками

Упорядоченность и однородность структуры полистиролов высокой плотности делает тяжелые сорта пенопласта идеальным материалом для изготовления всевозможных моделей, поделок, элементов дизайна. Иногда нужно просто разрезать лист пенопласта в продольном направлении, что вручную сделать, оказывается, не так просто. Если предстоит располовинить с десяток толстых плит, существенно упростить задачу можно, сделав станок для резки пенопласта своими руками. На строительство такого аппарата уйдет максимум несколько часов, но зато резку пенопласта можно выполнять в неограниченном количестве.

Если предстоит располовинить с десяток толстых плит, существенно упростить задачу можно, сделав станок для резки пенопласта своими руками. На строительство такого аппарата уйдет максимум несколько часов, но зато резку пенопласта можно выполнять в неограниченном количестве.

Как сделать станок для резки пенопласта

Обработка пенопластовых блоков или листов возможна двумя способами:

- Механической резкой с помощью вращающейся высокооборотной фрезы;

- Термической обработкой, чаще всего с помощью раскаленной нихромовой проволоки.

Совет! При любом способе резки пенопласта образуется большое количество пенопластовой пыли или продуктов термического разложения пенополистиролов при контакте с раскаленной поверхностью, поэтому нужно будет сделать отбор пыли пылесосом или мощным вытяжным вентилятором.

Любые другие способы резки, например, острозаточенным ножом, расплавлением спиртоацетоновыми смесями или лазерным лучом, оказываются либо непроизводительными, либо малоэффективными. Мало того, если требуется разрезать лист вдоль плоскости другим способом, кроме как станком с проволокой, сделать это с надлежащим уровнем качества практически невозможно.

Мало того, если требуется разрезать лист вдоль плоскости другим способом, кроме как станком с проволокой, сделать это с надлежащим уровнем качества практически невозможно.

Практические схемы станков для резки пенопласта

Благодаря очень низкой теплопроводности и небольшой температуре плавления пенопласт довольно легко можно резать даже не раскалённой, а просто разогретой до температуры плавления металлической режущей кромкой или проволокой. Поэтому приведенная ниже схема станка не представляет особой опасности для окружающей среды и человека, но работать на нем следует с осторожностью, из-за риска получить ожог.

Станок для резки пенопласта нихромом

Конструктивно аппарат для резки пенопласта состоит из четырех основных деталей:

- Станины с опорами для натяжения проволоки;

- Блока питания;

- Нихромовой проволоки с системой натяжения.

Наилучшим материалом для изготовления станины станка будет толстая фанера и планки из стеклотекстолита или гетинакса. Устройство станка приведено ниже.

Устройство станка приведено ниже.

Для удобства работы станина изготавливается из листа фанеры шириной не менее 60 см. На краях рабочей плоскости станка на стеклотекстолитовых опорах крепятся две резьбовые шпильки высотой 150 мм.

С обратной стороны фанерного основания к одной из шпилек подключается первый контакт от блока питания.

Совет! В качестве блока питания лучше всего использовать обычный ЛАТР.

Пенопласт можно резать металлическим ножом, разогретым до 270-300оС. Чтобы обеспечить хорошую скорость резки, нихромовую нить необходимо разогревать до 500оС. Реальные условия и температуру резки на станке придется подбирать регулировкой ЛАТРом рабочего напряжения.

В качестве рабочего инструмента используется нихромовая проволока 0,7-1 мм. Ее закрепляют на стойках-шпильках станка с помощью натяжной пружины, при этом второй контакт необходимо закрепить, как на фото, к «уху» проволоки. Если медную жилу просто прикрутить к пружине или шпильке станка, то в процессе работы ток разогреет пружинную сталь, и через определенный промежуток времени система натяжения выйдет из строя.

Оптимальным решением для крепления нихромовой нитки будет использование керамических фаянсовых бочонков, применяемых для навесного монтажа электропроводки. В этом случае раскаленная нить не передает часть тепла на стальные стойки, соответственно, не образуются холодные зоны проволоки в местах крепления.

Для резки нихромом потребуется ток силой не менее 10А, для провода диаметром в 0,7 мм и длиной 60 см рабочее напряжение составит 18-20В, проволоку толщиной в 1мм нужно подключать к 12В. При запуске станка необходимо ЛАТРом установить 50% рабочее напряжение и плавно поднимать его поворотом рукоятки на блоке питания. Как только цвет нихромовой проволоки станет приобретать темно-малиновый цвет, можно приступать к резке.

Если крепления нихромовой нитки сделать скользящими, то можно выполнить резку пенопласта под углом, как на фото.

После резки поверхность пенопласта далека от идеала и напоминает шероховатую необработанную обрезную доску. Такие плиты легко приклеиваются монтажной пеной или битумной мастикой к кирпичу, бетону или даже к металлу.

Станок для механической резки пенопласта

Более интересным проектом является аппарат для фигурной резки пенопласта. Учитывая небольшое усилие, необходимое для резки мягкого пенопласта, можно сделать станок для резки пенопласта с чпу из покупных деталей. Ориентировочная стоимость приобретенных компонентов составляет 650 долл.

Основу станка составляет корпус, собранный из фанерной плиты, толщиной 15 мм. Для изготовления корпуса основные детали распечатываются на принтере и переводятся с бумаги на фанерную основу. Детали станка можно выфрезеровать или вырезать обычным электролобзиком.

После резки деталей корпус собирается по приведенной ниже схеме. Все детали склеиваются последовательно с помощью полиуретанового клея и соединяются креплениями болт-гайка М8. Верхний люнет и рабочий стол станка дополнительно укрепляется с помощью алюминиевых уголков.

Станок обеспечивает резку в трех направлениях, поэтому используется система ременных приводов от трех шаговых двигателей. Управление двигателями осуществляется с помощью программируемого контроллера и ноутбука. Для направляющих реек используются стальные, хромированные или никелированные трубки, диаметром 12 мм. Пластиковые или алюминиевые направляющие не подходят, идеальным материалом являются латунные трубки.

Управление двигателями осуществляется с помощью программируемого контроллера и ноутбука. Для направляющих реек используются стальные, хромированные или никелированные трубки, диаметром 12 мм. Пластиковые или алюминиевые направляющие не подходят, идеальным материалом являются латунные трубки.

В качестве рабочего исполнительного инструмента используется ручной гравер или высокооборотный двигатель постоянного тока, мощностью не менее 40 Вт. Из-за мягкой поверхности для резки пенопласта нужно использовать рабочий инструмент, рассчитанный на высокую скорость вращения. Для резки пенопласта можно использовать хромкобальтовые дисковые и концевые фрезы с рабочими оборотами 7-8 тыс. Для чистовой шлифовки модели скорость вращения должна достигать не менее 15 тыс. об/мин.

С помощью станка можно выполнять фигурную резку и гравировку самых сложных криволинейных узоров, делать надписи и резать детали к всевозможным декоративным покрытиям. Скорость резки пенопласта при ширине шва в 4 мм и глубине резки 15 мм составляет 30 см/мин.

Станок может использоваться как для фрезеровки и резки пенопластовых блоков, так и фанеры, брусков из мягких пород древесины, липы, тополя, березы, осины. Качество поверхности и производительность определяются мощностью двигателя, в среднем на доводку вырезанной «в черновую» модели уходит 60-90 минут.

Заключение

Кроме перечисленных вариантов, для резки пенопласта нередко используют ленточные станки для распиловки пиломатериалов. Ширина реза составляет всего 1 мм, что сопоставимо с параметрами резки на самодельном терморезаке. Ширина пенопластовой плиты, которую можно разрезать на таком станке, достигает 40-50 см, скорость резки 10 см/с.

Резка пенопласта в домашних условиях без крошки и покусанных краев + Видео

Тем, кто задумал утеплить квартиру или новопостроенный дом своими руками, обязательно следует ознакомиться со способами, которыми осуществляется резка пенопласта в домашних условиях, ведь это один из самых популярных и доступных способов изоляции.

Особенности процесса резания пенопласта

Пенопласт – это вспененный материал и по большей части состоит из воздуха, поэтому он очень легкий и с ним просто работать. Однако не стоит думать, что никаких проблем не возникает, ведь кроме всего пенопласт и довольно хрупкий материл. Поэтому если воспользоваться электрической болгаркой, то на ровные края надеяться не стоит, к тому же все помещение и площадка будет усыпана раскрошенным пенопластом.

Каким бы острым ни был нож, материал все равно будет крошиться. Безусловно, это незначительный дефект и листы будут пригодны к использованию, а вот уборка превратится в хлопотное мероприятие. Из такого положения есть выход, вы можете воспользоваться термоножом. При этом края материала оплавляются и он не крошится. Но вот незадача, стоит такое приспособление очень много, но в принципе можно нагреть и обыкновенный нож. Однако в этом случае надо быть весьма аккуратным, чтобы не получить ожога, да и работа существенно затянется.

Способы разрезания листов

Для этой цели можно воспользоваться различным режущим инструментом, например, болгаркой, только тогда следует использовать самый тонкий диск. Очень часто строители пользуются и простым острым ножом. Иногда советуют брать и ножовку с очень мелкими зубьями, но последний метод весьма сомнительный. Кроме того, в магазинах продают специальные термоножи, предназначенные для работ с пенопластом.

Термонож нагревается до 600 °С всего за 10 секунд. Однако этот инструмент довольно дорогостоящий, поэтому далеко не всегда есть смысл покупать его.

Выходом же из положения во многих случаях станет приспособление для резки листов пенопласта, сделанное самостоятельно. Вероятно, оно несколько громоздкое, зато при наличии необходимых компонентов абсолютно бесплатное и всегда доступное. А если вам придется заниматься масштабной работой, например, у вас впереди утепление огромного дома, который вы возвели для своей большой семьи, то вопрос, как удобно разрезать пенопласт, да еще много и быстро, не всплывет на протяжении всего мероприятия, насколько бы оно ни затянулось.

Для того чтобы собрать резак для пенопласта, понадобится столешница, по паре пружин, винтов М4 и стоек длиной в 28 мм, а также нихромовая нить, которая и будет выступать в качестве режущего инструмента. Сначала делаем в основании два отверстия, запрессовываем в них стойки, а у основания шляпки винта пропиливаем небольшую канавку, благодаря которой нить будет надежно фиксироваться в заданном положении.

Когда все собрано, крепим к винтам струну, но так как она может провисать во время нагревания, следует соединять ее через пружины, тогда нить будет всегда находиться в натянутом положении. Источник же питания подсоединяется к такому приспособлению посредством обыкновенных скруток. Так можно сделать самодельный и очень эффективный резак для пенопласта, при этом затратив минимум сил, времени и денег.

Пробуем разрезать пенопласт самостоятельно

Теперь немного поговорим о различных технологиях, методах и, конечно же, приведем подробную инструкцию, что и как делать.

Как самостоятельно разрезать пенопласт — пошаговая схема

Шаг 1: Подготовительные работы

Неважно, каким именно инструментом вы собираетесь пользоваться – ножом, нихромовой нитью либо же иными режущими приспособлениями, все равно начинать необходимо с разметки. Так что берем линейку, угольник, рулетку, карандаш и наносим на поверхности листа отметки, затем соединяем их в линии. В общем, рисуем контуры будущего разреза.

Шаг 2: Непосредственно резка

Здесь уже все зависит от выбранного способа и, естественно, инструмента. Итак, если нет желания возиться с разными установками, то вполне можно воспользоваться простым строительным ножом, главное, чтобы он был хорошо заточен. В этом случае прикладываем к отмеченной линии линейку, зажимаем ее и делаем рез ножом. Но только не переусердствуйте, разрез должен быть неглубоким, тогда лист не будет крошиться. Затем переворачиваем панель и с другой стороны делаем аналогичный надрез. Все движения производятся «от себя». После этого просто ломаем лист в нужном месте.

После этого просто ломаем лист в нужном месте.

Есть и еще способы, как можно порезать пенопласт. Например, с использованием нихромовой нити. В этом случае на нее подается небольшой ток, который способен раскалить струну до нужной температуры, и резка аккуратно производится по заданному контуру. Безусловно, качество реза в этом случае получится значительно лучше, однако немного придется потрудиться, чтобы сделать станок. Поэтому данный метод не всегда оправдывается, если вам необходимо обработать всего несколько листов, просто нет смысла тратить время на конструирование приспособления. Как видим, нельзя дать однозначного ответа, чем же лучше резать пенопласт, все зависит от объемов и навыков.

Оцените статью: Поделитесь с друзьями!

Резка пенопласта своими руками: приспособление

Плиты пенопласта широко используется в качестве утеплителя. При обустройстве теплоизоляции в доме часто требуется раскрой материала согласно необходимому размеру. Резка пенопласта может выполняться с помощью различных инструментов. Но чтобы сделать это ровно, быстро и качественно требуется специальное приспособление, которое при необходимости можно соорудить своими руками.

При обустройстве теплоизоляции в доме часто требуется раскрой материала согласно необходимому размеру. Резка пенопласта может выполняться с помощью различных инструментов. Но чтобы сделать это ровно, быстро и качественно требуется специальное приспособление, которое при необходимости можно соорудить своими руками.

Устройства и способы резки пенопласта

Пенопласт, используемый для утепления различных конструкций здания, имеет достаточно не плотную структуру. Ячеистый материал при механическом воздействии легко крошится и ломается. Чтобы обеспечить ровные края среза теплоизоляционного изделия используются специальные устройства:

- Канцелярский нож. Такой способ является самым доступным и простым и чаще всего используется при работе с пенопластом в домашних условиях. Инструмент эффективен только для резки малогабаритных ячеистых изделий с толщиной не более 5 сантиметров. Основным условием качественного раскроя с помощью канцелярского ножа является наличие нового и острого лезвия.

- Термический нож. Данный инструмент предназначен специально для обработки пенопласта. Нож способен моментально нагреваться до 600 градусов. Применяется для изделий небольшой толщины. Для того чтобы разрезать лист пенопласта следует плавно передвигать инструмент по намеченной линии. В процессе оплавления материала формируются достаточно ровные края.

- Ножовка по дереву. Используется такое приспособление при необходимости раскроя ячеистого теплоизоляционного материала, толщина которого превышает 80 сантиметров. Для работы используется пила только с тонкими зубьями. С помощью такого инструмента можно обеспечить изделию ровные края только при прямом разрезе.

Термический нож – приспособление для резки пенопласта

Строители иногда разделяют пенопласт н необходимые части с помощью болгарки. При этом используется диск с минимальной толщиной.

В промышленных масштабах резка пористого материала осуществляется с помощью специальных ЧПУ установок. Процесс раскроя на станках выполняется за счет различных типов режущих инструментов:

- фреза;

- заточенные ножовочные полотна;

- твердосплавные диски;

- лазерное излучение;

- тонкие нихромовые струны.

Чаще всего в промышленности используется вариант резки посредством закрепленных в необходимом положении струн. Многие ЧПУ станки оснащены компьютерной программой, и управление процессом происходит дистанционно.

Фигурная резка пенопласта

Пенопласт достаточно относится к самым востребованным отделочным изделиям. Особой популярностью вырезанные из такого материал пользуются различные фигуры. Объемные композиции из пенопласта применяют в качестве архитектурной декорации, для создания рекламных элементов, различных дизайнерских конструкций для оформления интерьера.

Фигурная резка осуществляется с помощью лазерных установок и специальных ЧПУ станков. Каждое приспособление имеет свои преимущества и особенности использования:

- Лазерная резка. Обработка пенопласта посредством излучения позволяет создать 2D и 3D фигуры различной формы. Такой способ резки обеспечивает самую минимальную толщину среза, способствуя повышению детализации изделий. Весь процесс на лазерном ЧПУ оборудовании полностью автоматизирован.

Поэтому в процессе раскроя материала исключаются дефекты и погрешности.

Поэтому в процессе раскроя материала исключаются дефекты и погрешности. - Струнная обработка. Формирование объемных изделий происходит с помощью термического воздействия струн изготовленных из никель-хрома. Такой метод раскроя пенопласта обеспечивает точность срезов по заданным эскизам. Стоимость струнной обработки ячеистого материала намного дешевле лазерной резки. Все действия на станках контролируются специальной компьютерной программой.

С помощью современного 3D оборудования для резки пенопласта можно изготовить фигуры различной сложности за небольшой срок.

Способы резки пенопласта в домашних условиях

Для самостоятельной обработки плит пенопласта часто применяются различные подручные инструменты и приспособления. Наиболее распространенными методами резки материала в домашних условиях являются:

- Раскрой сапожным ножом. Лезвие инструмента должно иметь специальную заточку – кончик тупым, а широкая часть идеально острой. Во время резки таким ножом создаются неприятные звуки.

- Обработка материала паяльником. Конец рабочей части паяльника рекомендуется расплющить, чтобы увеличить его толщину. Инструмент позволяет быстро и ровно осуществить резку небольших изделий из пенопласта. Также с помощью паяльника можно создать округлые фигуры.

- Резка нихромовой проволокой. Такой вариант считается самым популярным при раскрое пенопласта в домашних условиях. Основным его преимуществом является точность и быстрота обработки изделий. Для резки материала струной изготавливается стационарная установка, которая позволяет значительно повысить производительность процесса.

Сапожный нож – приспособление для резки пенопласта в домашних условиях

При необходимости нихромовый прибор для резки пенопласта можно сделать своими руками.

Технология самостоятельного изготовления резака

Существует немало вариантов сооружения из подручных средств эффективных резаков для пенопласта. Особой популярностью пользуются два из них – резак и станок с нихромовой нитью. Каждый инструмент достаточно прост в использовании и способен обеспечить ровный и качественный раскрой ячеистого материала.

Резак для пенопласта своими руками

В процессе изготовления режущего приспособления необходимо использовать такие материалы и инструменты:

- шуруповерт или перфоратор со сверлом;

- паяльный прибор;

- два одинаковых карандаша;

- щипцы с округлым сечением на концах;

- клей ПВА или другой термостойкий клеящий состав;

- нить нихромовая;

- две медные проволоки;

- деревянный брусок длинной в 10 сантиметров;

- изоляционная лента;

- двухместный бокс для батареек;

- провода – один метр;

- выключатель.

Для питания такого портативного резака используются две обычные пальчиковые батарейки.

Процесс изготовления

Собрав все необходимые детали можно приступать к сборке конструкции резака:

- На каждом конце деревянного бруска проделать одно отверстие соответствующее диаметру подобранного карандаша. Глубина его должна достигать половины деревянной планки. От края планки нужно сделать отступ в 1,5 сантиметр.

- В нижней части карандашей формировать отверстие для установки проволоки из меди, концы которой свернуть кольцом.

- Пластиковый бокс для батареек усадить сверху бруска на клей. Карандаши зафиксировать тем же составом в ранее проделанных отверстиях.

- Для регулировки тока на струну на деревянной планке установить выключатель.

- Два провода следует припаять к коннектору, расположенному в контейнере для батареек. Оттуда проводник тока вывести к выключателю, а затем зачистить от оплетки концы и с помощью паяльника зафиксировать к медной проволоке на каждом отдельном карандаше. Места соединений изолировать.

- Нихромовую струну туго натянуть, продев и хорошо закрепив между медными кольцами.

В готовый резак следует вставить батарейки и можно приступать к работе. Такой инструмент способен раскраивать пенопласт толщиной до 4 сантиметров. При этом с его помощью можно вырезать несложные фигуры.

Самодельный станок

Стационарная установка для резки пенопласта позволяет более точно выполнить раскрой ячеистого изделия по намеченным линиям. В процессе обработки не нужно производить движения инструментом, а просто перемещать сам материал. Сделать станок можно своими руками.

Самодельный станок для резки пенопласта

Для изготовления стационарного резака необходимо подготовить такие приспособления:

- два длинных самореза с широкими шляпками.

- нихромовая струна;

- провода для подключения тока;

- реостат для регулировки силы заряда;

- понижающий трансформатор с напряжением в 12 вольт.

В качестве основы используется стол. Опорную часть можно сделать самостоятельно. Основным условием ее изготовления является наличие ровной гладкой поверхности. Размеры стола подбираются произвольно.

Техника изготовления

Самодельный станок собрать не составляет особой сложности:

- По центру стола обозначается продольная линия. На ее концах с двух сторон опорной плоскости фиксируются саморезы;

- Нихромовая нить натягивается между установленными винтами. С одного конца она просто фиксируется, а с другого проводится через пружину. Струна должна располагаться на высоте 10 – 15 сантиметров от уровня поверхности стола.

- Провода, исходящие от трансформатора, подсоединяются к обоим концам натянутой нихромовой нити. С одной стороны самореза, на котором закреплена проволока, подвешивается груз. Он обеспечивает хорошее натяжение режущему элементу.

В действие устройство приводится при подаче питания к трансформатору. Процесс резки происходит за счет нагревания струны. При этом она должна слишком сильно накаляться иначе получится широкий разрез.

Чтобы раскроить пенопласт следует протянуть через раскаленную нить. Ячеистая структура материала позволяет быстро и точно произвести термическую резку. Края изделия от высокой температуры запаиваются, обеспечивая ровность раскроя.

Такая резка требует осторожности и применения мер безопасности. В качестве индивидуальной защиты используются перчатки, а также маска, защищающая от паров исходящих в процессе термической обработки материал.

Резку пенопласта в домашних условиях можно осуществлять любым удобным способом. Главное чтобы подобранный инструмент имел способность обеспечить ровные края и точность раскроя.

ЧПУ станок для резки пенопласта

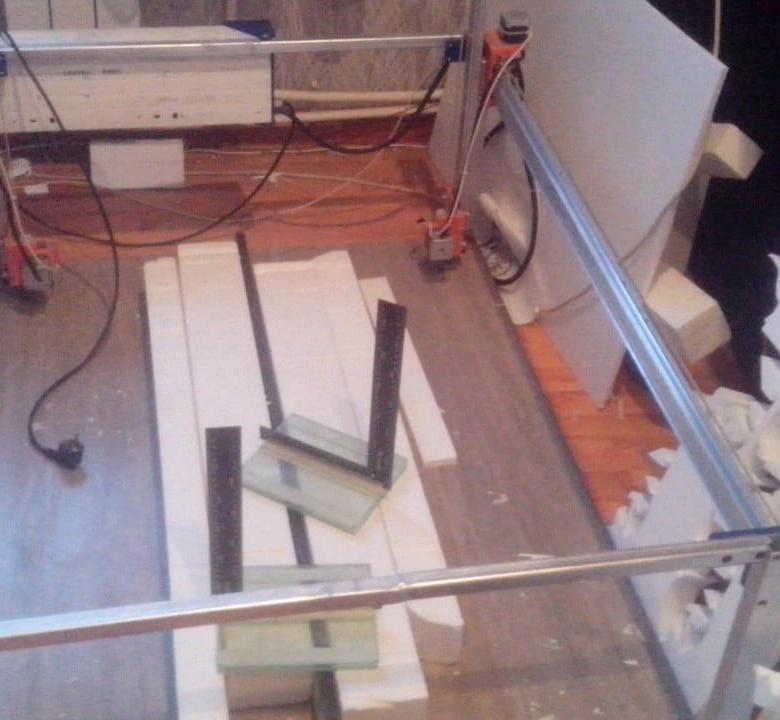

Есть такой раздел ЧПУ станков как пенорезки. На нашем сайте уже публиковались материалы о подобных станках, это подвесная ЧПУ пенорезка.

А сегодня я хочу опубликовать небольшой обзор о самодельном ЧПУ станке для резки пенопласта струной.

Особенностью пенорезок являет то, что при работе они не встречают сопротивление материала, а значит можно делать конструкцию достаточно легкой, без тяжелой столешницы, а в случае изготовления больших деталей, так же ставить ходовые винты с большим шагом.

Пенорезка, о которой я хочу рассказать, изготовлена из алюминиевых профилей.

Делается четыре одинаковых оси, на них устанавливаются шаговые двигатели. На ходовой винт крепиться гайка и площадка. Ходовая часть достаточно проста в изготовлении, вы можете посмотреть статьи Простой самодельный станок ЧПУ и Механика ЧПУ станка, где я останавливался на этих деталях подробнее.

Можно применить и гибкую передачу в этом типе станков.

С обратной стороны осей используется текстолитовая площадка для крепления направляющих, которые служат одновременно и конструкцией осей. на них закреплен второй конец ходовой оси.

В рабочем состоянии вертикальные оси крепятся к горизонтальным, а те, в свою очередь, фиксируются или на куске фанеры шурупами или прямо на столе с помощью струбцин.

Как видите — в ЧПУ станке для резки пенопласта нет ничего сложного. Это самая простоя конструкция из всех разновидностей ЧПУ станков.

Резка пенопласта производиться с помощью нагретой электрическим током нихромовой проволоки. Можно использовать спираль для электроплиток, которую продают в хозяйственных магазинах. Необходимо только учитывать, что при нагреве нихром расширяется и крепить режущую нихромовую нить через пружину. Можно использовать и подвесной лук, как в статье Подвесная ЧПУ пенорезка.

Удачи в изготовлении ЧПУ станков своими руками!

Самодельный ЧПУ станок

Резка пенопласта в домашних условиях нихромовой проволокой

Необходимость в резке пенопласта в домашних условиях на тонкие листы у рыбаков возникает довольно часто. Связано это с изготовлением каких-то рыболовных пенопластовых поделок.

Для небольших изделий, таких, как рыболовные поплавки, самодельные мотыльницы, мотовила, толстый лист пенопласта можно разрезать в домашних условиях ножовкой вручную.

Причем, без выделения ядовитых паров, как при прогоне пенопластового листа в самодельном станке через нагретую нихромовую проволоку с понижающим электрическое напряжение трансформатором.

Но резка из пенопласта партии одинаковой толщины тонких листов, к примеру, для изготовления пенопластового ящика для зимней рыбалки без специального самодельного станка, приспособленного для резки пенопласта в домашних условиях нагретой нихромовой проволокой, — становится невыполнимой задачей.

На сайте выложен техпроцесс изготовления своими руками ящика для зимней рыбалки. Но перед тем, как короб раскроить и склеить, мне пришлось толстый лист пенопласта по предложенной в теме технологии сначала разрезать нихромовой проволокой на самодельном электрическом станке на сравнительно тонкие листы одинаковой толщины.

Представленные на фотографии выше самодельные поплавки и пенопластовые мотовила тоже изготовлены в домашних условиях из пенопласта, который сначала был подвержен резке по толщине.

Здесь же выложены четыре намотки нихромовой проволоки разной толщины, необходимые при изготовлении самодельного станка с режущей нагретой нитью накала.

Правда, для нагрева нихромовой проволоки понадобиться какое-то понижающее напряжение сети электрическое устройство, к которым относится трансформатор, ЛАТР или реостат с мощной намоткой, которой может оказаться тоже нихромовая проволока.

Для резки пенопласта в домашних условиях собирается (комплектуется) самодельный станок разового или стационарного применения, на котором, как правило, режут (с вытяжкой) пенопластовые листы одинаковой толщины.

Первый вариант станка — мой, ввиду того, что режу пенопласт на тонкие заготовки очень редко. К тому же всегда имею запас нужной толщины пенопластовых листов разной толщины, хранящихся на всякий случай.

У моего товарища в гараже похожий самодельный электрический станок с широкой столешницей стоит в неразобранном виде. Правда, он делает из пенопласта разные рыболовные поделки на продажу. В основном — это мотыльницы и разные конструкции поплавков.

У него же, при желании, можно разрезать раскаленной нихромовой проволокой стандартного размера листы на тонкие заготовки для изготовления рыболовного ящика.

Как видите, резка пенопласта в домашних условиях может принести и материальную выгоду.

Резка пенопласта на тонкие листы

Пластины пенопласта стандартной толщины рыбаки режут на сравнительно тонкие листы для изготовления в домашних условиях рыболовных снастей, поделок и приспособлений.

Это может быть самодельный, склеенный из сравнительно тонких пенопластовых листов кан для хранения малька. Пористый материал не даст промерзнуть воде зимой и слишком перегреться рыбкам летом.

Некоторые рыбаки в домашних условиях режут пенопластовые листы вдоль для изготовления легких термозащищенных ящиков для зимней рыбалки, из остатков которого можно сделать коробки для хранения приманок, не тонущие в воде мотовила лесок и поводков и еще множество необходимых на летней — зимней рыбалке приспособлений.

Мы резали в домашних условиях (в гараже) тонкие листы для стенок рыболовных ящиков из очень плотного пенопласта с размерами сторон 1000х1000х60 мм раскаленным нихромовым проводом толщиной 0,5 мм. При резке пенопласта таким толстым нагретым проводом у отрезанных тонких листов получается прочная оплавленная поверхность, не требующая чистовой механической обработки.

Для продольной резки пенопластового листа меньшего размера над столешницей самодельного электрического станка лучше натянуть нихромовую проволоку потоньше. Тогда экономится расходный материал и легче будет обрабатывать оплавленные стороны.

И, разумеется, при резке пенопласта разогретым нихромовым проводом в домашних условиях обязательно нужна (повторюсь) вытяжная вентиляция.

Домашняя резка пенопласта нагретой проволокой

Самодельное приспособление для резки пенопласта в домашних условиях разогретой нихромовой проволокой показано на фотографии. Здесь в качестве источника тока, предназначенного для разогрева нити накала, используется коробка выжигателя со ступенчатой регулировкой выходного электрического напряжения.

Нихромовая проволока натягивается между двух регулируемых по высоте стоек любой конструкции. Место установки стоек на снимке обозначено двумя овалами белого цвета.

Учитывая то, что выходная мощность самодельного электрического приспособления не велика, на станке можно резать пенопласт на тонкие листы шириной до полуметра. «Крокодилы» подключаются непосредственно к проволоке. Регулируя расстояние между ними, можно дополнительно плавно менять нагрев нити накала.

В результате горизонтальной резки пенопласта на самодельном станке получаются тонкие листы с оплавленными ровными и гладкими поверхностями, имеющими повышенную прочность. Как правило, дальнейшей чистовой обработки пенопластовых поверхностей не требуется.

Предложенная комплектация самодельного электрического станка для резки пенопласта подходит для изготовления в домашних условиях сравнительно небольших рыбацких поделок. Но для того, чтобы разрезать по толщине вдоль стандартный лист (1х1 м) устройство не подойдет.

Для этих целей понадобиться приспособление с более мощными электрическими источниками питания с большой площадью столешницы.

Понижающее напряжение для резки пенопласта

Самым простым понижающим напряжение сети электрическим устройством, пригодным для разогрева провода станка для резки пенопласта в домашних условиях, является ЛАТР, если его выходное напряжение можно регулировать, начиная от 0 вольт.

Но у населения в подавляющем большинстве случаев могли заваляться только ЛАТРы, когда-то применяемые для регулировки напряжения, подаваемого в цепь питания черно-белого телевизора. Подобные устройства позволяют регулировать выходное напряжение, начиная вольт от 180 в сторону увеличения.

Подобной конструкции понижающие электрическое напряжения трансформаторы для нагрева нихромового провода явно не подходят. Поэтому ниже даны альтернативные варианты изготовления станка для резки пенопласта в домашних условиях.

Проволока для домашней резки пенопласта

Самой распространенной нагревательной нитью, применяемой при резке пенопласта в домашних условиях, считается нихромовая проволока. Намотки разного диаметра провода из нихрома показаны на снимке.

Но если короткий отрезок нихромовой проволоки, пусть и имеющей высокое удельное сопротивление проходящему через нее электрическому току подключить непосредственно в сеть, то еще до того, как мы начнем резать пенопласт, провод сгорит.

Поэтому режущая часть самодельного станка — нихромовый провод — к пользовательской сети переменного тока подключают через различные понижающие электрическое напряжение устройства, регулируя тем самым нагрев нити накала, с помощью которой и производится резка пенопласта в домашних условиях.

Массивный лист пенопласта можно разрезать нагретой нихромовой проволокой вдоль на тонкие пластины.

Правда, у термического метода резки пенопласта есть и один недостаток, который особо проявляется именно в домашних условиях — пенопластовые материалы при плавлении раскаленным нихромовым проводом выделяются едкие пары не очень приятные по запаху и не совсем полезные для здоровья.

Поэтому при проведении такого рода работ желательно подключение вытяжной или сквозной вентиляция, что в домашних условиях осуществить практически невозможно.

Самодельный станок домашней резки пенопласта

Самодельный станок для домашней резки пенопласта нагретой нихромовой проволокой показан на чертеже. Пусть это будет понижающее напряжение электрическое устройство для выжигания по дереву.

Тогда в комплектующие самодельного станка, предназначенного для резки пенопласта в домашних условиях входят следующие основные элементы:

1. Шнур питания для подключения электрических цепей трансформатора к бытовой сети переменного напряжения.

2. Трансформатор, который можно установить в домашних условиях как непосредственно на столешнице самодельного станка для резки пенопласта, так и опустить на пол или закрепить скобами под столом устройства.

На лицевой панели с двух клемм силового понижающего трансформатора снимается электрическое напряжение, которое с помощью двух монтажных проводов (3) подается на нихромовую нить накала (9), натянутую примерно посредине столешницы.

Красным цветом на станке для резки пенопласта в домашних условиях показан участок нихромовой проволоки (9), который в этой схеме будет нагреваться. Этот же участок при резке пенопласта является рабочим.

Под цифрой 4 изображена столешница станка для резки пенопласта. Можно для самодельного стола в домашних условиях приспособить древесноволокнистую плиту.

5 — один из электрических изоляторов — роликов. Стойки в процессы работы устройства будут нагреваться, поэтому желательно использовать стеклянные или керамические изоляторы.

Под цифрой 6 показан второй ролик и алюминиевая петля, закрепленная в его пазу. Сквозь петлю пропущен нихромовый провод. Это место самодельного станка в увеличенном виде показано в левом верхнем углу рисунка.

Регулируя изгиб петли (вверх-вниз) можно выровнять над поверхностью стола положение нагретой нити накала. Благодаря чему, толщина отрезанного листа после прогона вдоль поверхности самодельного станка для резки пенопласта по всей площади получится одинаковой.

Одновременным подъемом или опусканием электрических изоляторов над столешницей станка для резки пенопласта (выкручивая или закручивая гайки на болте) можно регулировать толщину отрезаемых листов.

Гирькой 7 регулируется натяг нагретой нихромовой проволоки 9. Опущенная к грузу проволока нагреваться почти не будет, так как через нее не будет проходить ток.

8. Приготовленный для резки в домашних условиях на самодельном станке лист толстого пенопласта.

Крепление изоляторов станка для резки пенопласта

Предлагаю такой способ крепления электрических изоляторов на столешнице самодельного станка для резки пенопласта в домашних условиях.

В месте крепления керамических изоляторов сквозь противоположные кромки стола просверлите два отверстия под длинные болты. Резьба болтов должна проходить сквозь отверстия в роликах-изоляторах.

Накидываем на болты широкие металлические шайбы, заводим их снизу в просверленные отверстия, прижимаем намертво к верхней поверхности стола, накрутив на них до упора гайки. Гайки лучше утопить вровень с поверхностью стола в рассверленных для этого глухих отверстиях.

Далее для более надежного крепления электрических изоляторов на оба болта накручиваем еще по одной контрящей гайке, прогоняя их до верхней плоскости самодельного стола для резки пенопласта. Затем надеваем изоляторы и, если они непрочно сидят на резьбе болтов, то сверху прижимаем их тоже накрученными на болт гайками.

При такой компоновке электрических изоляторов на самодельном станке для резки пенопласта в домашних условиях появляется хорошая возможность регулировать высоту и параллельность нити накала над столом.

Выравнивание нити накала станка

Выравнивание нити накала над столешницей самодельного электрического станка для резки пенопласта в домашних условиях осуществляется с помощью прогона по резьбе гаек на стойках крепления изолирующих роликов. Этими же роликами осуществляется подъем нити накала над столешницей.

Но может получиться так, что нить накала станка для резки пенопласта будет слишком высоко выровнена над поверхностью стола.

Тогда на стол перед резкой пенопласта кладем нужной толщину доску или два параллельно расположенных одинаковых по высоте бруска. На доску укладываем приготовленный к резке лист пенопласта и продавливаем через него разогретую электричеством нить накала.

Разумеется, разогретый нихром всегда будет находиться в жестко закрепленном над столом для резки пенопласта положении. Двигать от себя мы будем пенопласт.

Электрическая схема станка для резки пенопласта

На соседнем рисунке показана электрическая схема самодельного станка для резки пенопласта в домашних условиях, где первичная обмотка трансформатора подключается к сети переменного тока.

Тр — это понижающий напряжение силовой трансформатор. Отводы с его вторичной обмотки подключаем к любому электрическому переключателю. Это могут быть и обычные контактные гнезда.

С общей клеммы переключателя заводим провод к одному из крайних контактов реостата R. В качестве регулирующего в электрической цепи ток устройства используем школьный реостат или мощный проволочный потенциометр, который крепим на лицевой панели коробки.

До подключения самодельного станка для резки пенопласта к бытовой электрической сети ползунок на реостате должен быть установлен на максимальное сопротивление.

Одна выходная клемма устройства электропитания станка для резки пенопласта в домашних условиях заводится от начала вторичной обмотки трансформатора. К другой выходной клемме следует подсоединить провод с ползунка потенциометра.

Возможно, в вашей электрической схеме электрического станка для резки пенопласта реостат окажется лишним. Попробуйте сначала подобрать нужное для нагрева проволоки напряжение различными комбинациями подключений обоих питающих проводов к различным гнездам.

Не знаю как сейчас, но раньше для работы в помещениях с неагрессивными средами безопасными считались устройства с выходными напряжениями до 36 вольт.

Вот вам и придется для своего самодельного станка для резки пенопласта в домашних условиях найти какое-то электрическое устройство и подключить его по предложенной выше схеме.

Возможно, подойдут электрические устройства для зарядки аккумуляторов и трансформаторы маломощных сварочных аппаратов. Главное, чтобы у них была возможность плавного (или ступенчатого) изменения выходного напряжения (тока).

Кроме того, вам ведь не всегда нужно резать на своем станке очень большие листы пенопласта. Их можно сначала нарезать по длине и ширине ножовкой, затем распластать вдоль разогретой нихромовой проволокой.

В заключение материала.

Разогрев включенной в электрическую схему станка для резки пенопласта нити накала с высоким сопротивление проходящему сквозь нее току зависит от толщины проволоки, наиболее ходовые диаметры которой находятся в пределах 0,2-0,5 мм. Увеличение диаметра нихромовой проволоки приведет к более интенсивному нагреву всей электрической цепи.

Самодельный станок для вертикальной резки пенопласта

Самодельный электрический станок для вертикальной резки пенопласта в домашних условиях (лобзик) может иметь следующий вид.

Над столом устанавливается кронштейн из металлической полосы, согнутой под углом 90 градусов. Вертикальная стойка кронштейна крепиться где угодно и как угодно, лишь бы вам было удобно работать, сидя за столом.

К возвышающейся над столом горизонтально согнутой полосе кронштейна крепиться изолятор (снизу полосы), к которому приматывается один из концов нагреваемого нихромового провода и сетевой электрический провод.

Другой конец нихромовой нити накала опускается вертикально и пропускается через отверстие, просверленное в столешнице станка для резки пенопласта.

Но так как материал стола при резке пенопласта на таком станке начнет подгорать, то нихромовую проволоку следует пропустить через металлическую втулку с миллиметровым отверстием. А втулку замуровать заподлицо с поверхностью стола.

Снизу (под столешницей) к пропущенному через втулку нагревательному электрическому проводу станка подсоединяется второй сетевой провод, к концу нихромового провода подвязывается груз.

Под сетевыми проводами станка для вертикальной резки пенопласта в домашних условиях здесь понимается электрическая подводка, идущая от понижающего напряжение устройства.

Принцип работы и электрическая схема станков для горизонтальной и вертикальной резки пенопласта остаются одними и теми же. Но на вертикальном станке-лобзике понадобиться только один изолятор.

* * *

Темы летней и зимней рыбалки

Донка из бутылки с сигнализатором поклевок

Удочка балалайка своими руками

Зимняя кормушка своими руками

Блесна из трубки своими руками

станок для фигурной резки, прибор, нож

Самодельный станок для резки пенопласта

Инструмент для резки пенопласта можно изготовить своими руками в домашних условиях. Модель выбирают в зависимости от конструктивных особенностей.

Изготовление терморезака

Из лобзика и паяльника можно изготовить термонож для пенопласта:

- Главная деталь в этом устройстве — втулка. Ее изготовляют из пластины, которую предварительно оттачивают, выгибают, а затем проделывают отверстие. Отверстие необходимо для нити.

- Выходящие из отверстия провода отрезают. В местах разрыва отверстия припаивают. Получается выжигатель.

- В готовую пластину монтируется лобзик. Его разрезают на две части и закрепляют болтами сверху пластины. Нижнюю часть пластины устанавливают на основание, закрепляя саморезами.

- Втулку устанавливают в лапку.

- В основании просверливают отверстие с резьбой диаметром 5 мм.

- Чтобы нихромовый провод выпрямился, включают выжигатель и его проводами дотрагиваются до проволоки. Выжигатель начнет гудеть при слабом нагреве проволоки. Значит, она имеет слабое сопротивление, и проволоку заменяют на более тонкий вариант.

После изготовления проводят пробное разрезание.

Резак из нихрома

Отличительная черта этого устройства — способность разрезать материал двумя способами: вдоль и поперек. Он состоит из нити или проволоки. Эта часть инструмента является основной, и ее нельзя ничем заменить. Для изготовления проволоки и нити используют сплав из никеля и хрома. Чтобы разрезать лист определенной высоты, нить устанавливают в горизонтальное положение. Устройство с нихромовой проволокой разрезает толстый лист пенопласта на более тонкие части.

Пошаговая инструкция:

- В деревянный брусок вкручивают два самореза. Они располагаются на меньшем расстоянии друг от друга, чем длина нитки.

- Сверху саморезов натягивают проволоку.

- С двух сторон нитей цепляют крокодильчики блока питания. Блок питания должен быть на 1 ампер. Крокодильчики меняют местами, если устройство не заработало.

- Нагревание нити происходит, если зацеп передвинуть ближе к центральной точке.

- Из алюминиевой арматуры длиною около 50 см изготавливают основание для резака. На концах нагретой арматуры вставляют ПВХ палочки (изоляторы). Крепят их на разрезанной пополам стеклотекстолитовой полоске.

- Провода проводят к установленному основанию от электролобзика или плиткореза. К продетым в текстолите болтикам цепляют провода и стальные колечки из проволоки. С одной стороны нити привязывают пружину, а с другой стороны закрепляют кольцо.

С помощью такого аппарата можно изготавливать фигурные изделия по готовым шаблонам.

Перед тем как резать пенопласт с помощью нихрома, спираль устанавливают на необходимую высоту. Высоту отмеряют линейкой. Прибор подключают к зарядному устройству. Лист пенопласта плавно передвигают по столешнице тогда, когда струна станет горячей. Не стоит забывать, что при работе с устройством необходимо соблюдать технику безопасности.

Лазерное оборудование для резки полистирола

Более современным и технологичным оборудованием рассматриваемого класса является станок для лазерной резки пенопласта. Такие лазерные резаки и граверы используются для изготовления малогабаритных изделий из листовых неметаллических материалов.

Такими станками можно изготавливать различную продукцию художественного типа в виде 3Д-сувениров или элементов мебели, комнатной отделки. Ими на поверхности изделий можно наносить различные надписи и ажурные гравировки. Такое оборудование также широко используется в рекламной индустрии. Лазерные станки с ЧПУ для резки пенопласта в Россию в основном поступают из Китая с 2009 года.

Для заказа станочного оборудования такого класса нужно зайти на сайт продавца, узнать, сколько стоит аппарат, и начать переговоры с менеджером торгующей компании. Специалист даст пространную консультацию по функциональности, назначению тех или иных станков и предоставит прайс-лист на любое оборудование.

Если для начала предпринимательства у человека нет таких сумм, какие указаны напротив станков для лазерной резки с ЧПУ, можно поискать предложения б/у станков резки пенопласта. Таких вариантов на сайтах продавцов оборудования также достаточно. Нужно лишь выбрать подходящий вариант оборудования, согласовать условия начального этапа эксплуатации и гарантийный срок.

Цены на такое оборудование порой на порядок ниже, чем на новое, а его рабочие качества в основном остаются на том же уровне, что и в момент первой продажи.

Фигурная резка

Последнее время достаточно востребованной является фигурная резка пенопласта, для которой применяется терморезак. Режущим элементом в данном случае выступает нихромовая проволока, закрепляемая на оборудованной ручке из изолирующего материала. Терморезак дает возможность выполнять в пенополистироле углубления разной формы.

После подобной обработки на поверхности материала формируется оплавленная корочка, придающая большую прочность материалу, но и перекрывающая поры. Поэтому необходимо использовать понижающий трансформатор, который изготавливается самостоятельно. Только нужно приобрести специализированное трансформаторное железо.

Чтобы правильно выбрать величину тока, необходимо изготовить реостат, для чего можно использовать спираль электроплиты, предварительно растянутую. Чтобы сделать каркас обмотки, можно воспользоваться керамической или асбоцементной трубой (параметры трубы: толщина 1,5-2 см, длина 8 см). Нихромовую проволоку необходимо наматывать на трубу до полного заполнения каркаса.

Пошаговая инструкция по самостоятельному изготовлению станка и резке пенопласта

Шаг 1. Заготовка столешницы. В качестве столешницы аппарата для резки пенопласта своими руками, можно взять любой кусок ДСП нужного размера. Поверхность, по которой будет передвигаться пенопласт, должна быть гладкой. В столешнице просверливаются отверстия для стоек. В качестве стоек удобно использовать металлические штыри с резьбой диаметром 10-12 мм. Высота стоек должна соответствовать толщине листов пенопласта плюс запас по высоте. Штырь фиксируется гайками.

Для придания конструкции устойчивости, снизу к столешнице прикрепляются бруски, которые будут так же служить для безопасного прохождения электрического провода.

Шаг 2. Подключение подающих ток проводов. Снизу под столешницей провода подключаются к металлическим стержням-стойкам: провод наматывается на нижний конец штыря и прижимается болтом.

Второй конец проводов должен быть подключен к источнику питания в зависимости от выбранного способа. Самым лучшим соединением будет соединение через вилку, которая будет соединяться с розеткой ЛАТЕРа. Возможно соединение через самозажимные клеммы, а так же при помощи скрутки и пайки. Это зависит от выбранного источника питания.

Шаг 3. Закрепление нихромовой спирали. Нихромовая спираль закрепляется между двумя стойками. С одного конца спирали прикрепляется пружина (их может быть и две).

Пружина нужна для того, чтобы натягивать нихромовую нить во время работы. Дело в том, что при нагреве нихромовая нить удлиняется и провисает. Нить в таком состоянии не даст качественного реза. Поэтому нить закрепляют в изначально напряженном состоянии, так чтоб пружина была слегка растянута.

Для крепления нихромовой нити на штыре используются шайбы с внутренним диаметром немного большим чем диаметр штыря. В шайбе делается небольшое отверстие для крепления самой спирали. Также делается небольшая заточка со стороны внутреннего диаметра для того, чтоб шайба могла фиксироваться на резьбе штыря.

В одну шайбу вставляют пружину с прикрепленной к ней спиралью и одевают её на первый штырь. Вторую шайбу надевают на второй штырь и в просверленное отверстие продевают нихромовую спираль. Далее её натягивают так, чтоб пружина растянулась, и фиксируют.

Шаг 4. Резка пенопласта. Чтобы распустить лист пенопласта на два листа заданного размера, спираль выставляют на нужную высоту. Необходимое расстояние отмеряют линейкой.

Затем станок подключают к источнику питания. Нить нагревается и теперь можно резать пенопласт, плавно продвигая его вперед по столешницы.

Скорость резки зависит от температуры накаливания нити, что в свою очередь зависит от поданного напряжения и толщины самой нити. Не стоит стараться подать больше напряжение, чтобы достичь большой скорости, т.к. это может привести к быстрому перегоранию нити. Здесь опытным путем должен быть подобран баланс между напряжением, толщиной и длиной нити. Нить не должна перекаляться во время работы. При разогреве она становится красного или алого цвета. Но она не должна становиться белой – это говорит о перегреве нити и о том, что напряжение желательно снизить, иначе в таком режиме нить долго не прослужит. Конечно же, плавная регулировка легко делается, если есть в наличии ЛАТЕР. Но если его нет, то лабораторный блок питания можно сделать и из компьютерного блока питания, на видео ниже есть больше информации. После того как вы своими руками сделали этот станок для резки пенопласта, нужно убедиться, что аппарат безопасный.

Шаг 4. Резка пенопласта под углом. Иногда возникает необходимость разрезать пенопласт таким образом, чтоб одна сторона была выше, а другая ниже.

Для этого спираль выставляется под уклоном с нужными параметрами. Таким образом можно получить листы пенопласта различного сечения.

Полезное видео

Рекомендуем вам еще:

Конструкция станка

Основанием приспособления для резки пенопласта послужил лист ДСП (древесно-стружечной плиты). Размер плиты нужно брать исходя из ширины пластин пенопласта, которые планируется разрезать. Я использовал дверку от мебели размером 40×60 см. При таком размере основания можно будет разрезать пластины пенопласта шириной до 50 см. Основание можно сделать из листа фанеры, широкой доски, закрепить струну резки непосредственно на рабочем столе или верстаке.

Натягивать нихромовую струну между двумя гвоздями предел лени домашнего мастера, поэтому я реализовал простейшую конструкцию, обеспечивающую надежную фиксацию и плавную регулировку высоты расположения струны в процессе резки над поверхностью основания станка.

Крепятся концы нихромовой проволоки за пружины, одетые на винты М4. Сами винты закручены в металлические стойки, запрессованные в основание станка. При толщине основания 18 мм, я подобрал металлическую стойку длиной 28 мм, из расчета, чтобы при полном вкручивании винт не выходил за пределы нижней стороны основания, а при максимально выкрученном состоянии обеспечивал толщину нарезки пенопласта 50 мм. Если потребуется нарезать листы пенопласта или поролона большей толщины, то достаточно будет заменить винты более длинными.

Чтобы запрессовать стойку в основание, сначала в нем просверливается отверстие, диаметром на 0,5 мм меньше, чем внешний диаметр стойки. Для того, чтобы стойки легко можно было забить молотком в основание, острые кромки с торцов были сняты на наждачной колонке.

Прежде, чем закручивать в стойку винт, у его головки была проточена канавка, чтобы нихромовая проволока при регулировке не могла произвольно перемещаться, а занимала требуемое положение.

Чтобы проточить в винте канавку, сначала его резьбу нужно защитить от деформации, надев пластиковую трубку или обернуть плотной бумагой. Затем зажать в патроне дрели, включить дрель и приложить узкий надфиль. Через минуту канавка будет готова.

Для исключения провисания нихромовой проволоки из-за удлинения при нагреве, она закреплена к винтам через пружины.

Подходящей оказалась пружина от компьютерного монитора, используемая для натяжения заземляющих проводников на кинескопе. Пружина была длиннее, чем требовалось, пришлось сделать из нее две, для каждой стороны крепления проволоки.

После подготовки всех крепежных деталей можно закреплять нихромовую проволоку. Так как ток при работе потребляется значительный, около 10 А, то для надежного контакта токоподводящего провода с нихромовой проволокой я применил способ крепления скруткой с обжатием. Толщину медного провода при токе 10 А необходимо брать сечением не менее 1,45 мм2. провода для подключения нихромовой проволоки можно из таблицы. В моем распоряжении имелся провод сечением около 1 мм2. Поэтому пришлось каждый из проводов сделать из двух сечением 1 мм2, соединенных параллельно.

После снятия изоляции с концов проводов на длину около 20 мм, медные проводники навиваются на струну нихромовой проволочки в месте ее крепления к пружине. Затем, удерживая нихромовую проволочку за петлю плоскогубцами, сделанная обвивка медного провода овивается свободным концом нихромовой в противоположную сторону.

Такой способ соединения токоподводящего медного провода с нихромовым проводом обеспечит большую площадь их контакта и исключит сильный нагрев в месте соединения при работе станка для резки пенопласта. Это подтвердила практика, после продолжительной резки пенопласта, полихлорвиниловая оболочка токоподводящего провода не оплавилась, медный провод в зоне соединения не изменил своего цвета.

Для возможности регулировки толщины резки пенопласта на приспособлении, отвод токоподводящих проводников сделан с петлей. Чтобы провода не мешали при работе, они пропущены через отверстия в основании и закреплены на обратной его стороне скобками. По углам основания прибиты такие же скобки в качестве ножек.

Токоподводящие провода резака, чтобы не запутывались, свиты между собой. На концах проводов для подключения к источнику питания, запаяны накидные клеммы.

Как правильно резать пенопласт ножом, чтобы он не крошился

Когда в процессе утепления стен, перекрытий, кровли своими руками используются плиты полимерного материала, термические резаки не всегда оправданы. Конструкции, как правило, имеют строго геометрические формы, и разрезать материал вполне можно простым ножом, главное чтобы лезвие было тонким, а его длина превышала толщину листа утеплителя. Хороший инструмент для такой работы — канцелярский нож, если предстоит резать пенополистирол небольшой толщины.

Для резки пенопласта ножом нужно выбирать длинное лезвие

Дело в том, что лезвие подобного инструмента очень тонкое и при разрезании листа большой толщина идеально ровного среза добиться вряд ли получится, на срезе могут образоваться извилины, которые не позволят сделать плотное примыкание отдельных частей утеплителя. А это приведет к образованию мостиков холода.

Кроме ножа потребуется:

- Мерная жесткая линейка или рейка идеальной формы.

- Рулетка.

- Простой карандаш, маркер.

Режут полистирол на твердом основании, чтобы лист не «играл» в руках. На поверхности полистирольной плиты делают отметки нужного размера, после чего укладывают жесткую линейку или рейку, и делают острым ножом разрез. Если длины лезвия ножа недостаточно, можно сделать разрезы с двух противоположных сторон листа, главное не сбиться с размера. Затем по разрезу лист просто разламывают. При должной сноровке работа будет проходить быстро, без лишнего шума и затрат электричества. Мусор, конечно, будет, но не так уж много, как от ножовки. Главное чтобы инструмент был очень острым и нужной длины.

Пенопласт разрезан канцелярским ножом и термическим – сравнении лини среза

Как разрезать пенопласт без использования термических приборов

Принцип резки листов пенопласта при помощи ножовки, независимо, будет это полотно по металлу или по дереву, ничем не отличается от резки ножом, главное, чтобы зубцы были мелкими, а полотно достаточной длины.

В этом случае рез будет более ровным и не образуется много мелкого мусора. Движения пилой нужно совершать плавно, без рывков. Но и при таком методе резания будет много крошек пенополистирола.

Порезать пенопластовые листы можно с использованием электрического лобзика или угловой шлифовальной машинки (болгарки). Однако при таком методе огромное количество мусора гарантировано.

Болгарка для резки пенопласта

Высокая скорость вращения диска болгарки и достаточно крупные зубья спровоцирует сильное разрушение структуры материала в месте реза. При использовании электролобзика также невозможно получить на срезе идеально ровную поверхность, за счет вибрирования пилки, которое к тому же приводит к образованию мелкого полимерного мусора.

Меньше всего образуется крошек пенопласта при его раскрое, если используется самодельный прибор для резки пенопласта. Простейший вид подобного устройства представляет собой обычную тонкую проволоку (струну), к концам которой приделаны ручки, для большего удобства. Диаметр проволоки нужно выбирать самый меньший, не более 0,5 мм. Здесь одному человеку не справиться, нужен будет помощник. Проволоку устанавливают по намеченной отметке на пенопласте и делают равномерные движения с двух сторон. В результате трения металлической проволоки о пенополистирол происходит ее нагревание и материал начинает плавиться в месте реза.

Почему возникают сложности

Пенопласт представляет собой материал, который состоит из гранул, спрессованных в определенных условиях. Хотя гранулы и спекаются между собой, они не сплавляются, что способствует простоте разъединения гранул. Такая структура и создает сложности в процессе резки материала. Если кому-то приходилось иметь дело с резкой пенопласта, то легко заметить, что листы повышенной плотности режутся проще и для этого можно использовать хорошо заточенный инструмент с тонким жалом. Резать можно с применением электроинструментов. При этом чем выше скорость движения полотна и чем меньше зуб, тем быстрее и проще осуществляется рез.

В промышленных условиях резка пенопласта осуществляется другими методами, одним из которых является гидроформирование. Тонкая струя воды подается на блок под большим давлением, что обеспечивает простоту его резки и практически не оставляет отходов. Другим методом является применение нихромовой нити. Она имеет большое сопротивление, поэтому при пропускании через нее электричества температура поднимается до определенного значения, что вызывает плавление пенопласта. На промышленных станках установлено сразу несколько нитей, которые выполняют рез в нескольких плоскостях.

ЧПУ станка СФР-Стандарт

Рассмотрим принцип работы станка СФР по программе Penop. В меню заложено программное управление станком через определенные команды кнопками. Чтобы они были с быстрым управлением, для этого сдублированы и вынесены на панель инструментов. Функционал программы позволяет создавать файлы с нужными профилями будущих фигур, их размерами и масштабом. Также программа автоматически подбирает мощность и скорость резания, температуру накаливания нитей и другие параметры станка при резке полимерного материала.

Она разрешает настроить и сохранить выбранные параметры, поэтому на агрегате производится резка без дополнительной настройки. При нанесении профиля детали, главное соблюсти замкнутость линий: чтобы начало очередного элемента было концом предыдущего. Это необходимо для того, чтобы аппарат резал заданный профиль заготовки без сбоев.

Технология самостоятельного изготовления резака

Существует немало вариантов сооружения из подручных средств эффективных резаков для пенопласта. Особой популярностью пользуются два из них – резак и станок с нихромовой нитью. Каждый инструмент достаточно прост в использовании и способен обеспечить ровный и качественный раскрой ячеистого материала.

Резак для пенопласта своими руками

В процессе изготовления режущего приспособления необходимо использовать такие материалы и инструменты:

- шуруповерт или перфоратор со сверлом;

- паяльный прибор;

- два одинаковых карандаша;

- щипцы с округлым сечением на концах;

- клей ПВА или другой термостойкий клеящий состав;

- нить нихромовая;

- две медные проволоки;

- деревянный брусок длинной в 10 сантиметров;

- изоляционная лента;

- двухместный бокс для батареек;

- провода – один метр;

- выключатель.

Для питания такого портативного резака используются две обычные пальчиковые батарейки.

Процесс изготовления

Собрав все необходимые детали можно приступать к сборке конструкции резака:

- На каждом конце деревянного бруска проделать одно отверстие соответствующее диаметру подобранного карандаша. Глубина его должна достигать половины деревянной планки. От края планки нужно сделать отступ в 1,5 сантиметр.

- В нижней части карандашей формировать отверстие для установки проволоки из меди, концы которой свернуть кольцом.

- Пластиковый бокс для батареек усадить сверху бруска на клей. Карандаши зафиксировать тем же составом в ранее проделанных отверстиях.

- Для регулировки тока на струну на деревянной планке установить выключатель.

- Два провода следует припаять к коннектору, расположенному в контейнере для батареек. Оттуда проводник тока вывести к выключателю, а затем зачистить от оплетки концы и с помощью паяльника зафиксировать к медной проволоке на каждом отдельном карандаше. Места соединений изолировать.

- Нихромовую струну туго натянуть, продев и хорошо закрепив между медными кольцами.

В готовый резак следует вставить батарейки и можно приступать к работе. Такой инструмент способен раскраивать пенопласт толщиной до 4 сантиметров. При этом с его помощью можно вырезать несложные фигуры.

Самодельный станок

Стационарная установка для резки пенопласта позволяет более точно выполнить раскрой ячеистого изделия по намеченным линиям. В процессе обработки не нужно производить движения инструментом, а просто перемещать сам материал. Сделать станок можно своими руками.

Самодельный станок для резки пенопласта

Для изготовления стационарного резака необходимо подготовить такие приспособления:

- два длинных самореза с широкими шляпками.

- нихромовая струна;

- провода для подключения тока;

- реостат для регулировки силы заряда;

- понижающий трансформатор с напряжением в 12 вольт.

В качестве основы используется стол. Опорную часть можно сделать самостоятельно. Основным условием ее изготовления является наличие ровной гладкой поверхности. Размеры стола подбираются произвольно.

Техника изготовления

Самодельный станок собрать не составляет особой сложности:

- По центру стола обозначается продольная линия. На ее концах с двух сторон опорной плоскости фиксируются саморезы;

- Нихромовая нить натягивается между установленными винтами. С одного конца она просто фиксируется, а с другого проводится через пружину. Струна должна располагаться на высоте 10 – 15 сантиметров от уровня поверхности стола.

- Провода, исходящие от трансформатора, подсоединяются к обоим концам натянутой нихромовой нити. С одной стороны самореза, на котором закреплена проволока, подвешивается груз. Он обеспечивает хорошее натяжение режущему элементу.

В действие устройство приводится при подаче питания к трансформатору. Процесс резки происходит за счет нагревания струны. При этом она должна слишком сильно накаляться иначе получится широкий разрез.

Чтобы раскроить пенопласт следует протянуть через раскаленную нить. Ячеистая структура материала позволяет быстро и точно произвести термическую резку. Края изделия от высокой температуры запаиваются, обеспечивая ровность раскроя.

Такая резка требует осторожности и применения мер безопасности. В качестве индивидуальной защиты используются перчатки, а также маска, защищающая от паров исходящих в процессе термической обработки материал

Резку пенопласта в домашних условиях можно осуществлять любым удобным способом. Главное чтобы подобранный инструмент имел способность обеспечить ровные края и точность раскроя.

Подготовка рабочего места

Для этого стоит придерживаться нескольких основных правил:

- Поверхность должна быть освобождена от лишних предметов и обязательно ровной. Для удобства можно использовать наклонную поверхность в виде стола для чертежей. Но это подходит для фигурной резки. Часто столы оборудуют крепежами, чтобы лист не скользил.

- Рабочее место должно быть хорошо освещено, то есть находиться возле окна или иметь всестороннее искусственное освещение, которое расположено по левую руку.

- Заранее должны быть подготовлены инструменты. Не стоит забывать об инструментах для выполнения разметки: линейка и карандаш. Защитная одежда также не станет лишней. Это перчатки, защитные очки и фартук.

- Для вырезания фигур нужно изготовить жесткие шаблоны из картона. Так процесс максимально ускорится. А все детали будут одинаковыми по размерам и формам между собой.

- Обрезки следует сразу же убирать с поверхности, чтобы мусор не мешал выполнять резку. Убирать следует даже мелкие частички, сметать их можно с помощью жесткой щетки.

Если все пункты выполнять, то уменьшится риск порчи материала, а это сэкономит финансы, которые будут тратиться на замену.

Изготовление лазерного резака

Для начала необходимо извлечь лазерный резак из привода. Эта работа не представляет никакой сложности, но придется набраться терпения и максимум внимания. Так как там содержится большое количество проводов, структура у них одинаковая

При выборе привода важно учитывать наличие пишущего варианта, так как именно в такой модели лазером можно делать записи. Запись производится при испарении тонко нанесенного слоя металла с самого диска. В случае когда лазер работает на чтение, он используется вполсилы, подсвечивая диск

В случае когда лазер работает на чтение, он используется вполсилы, подсвечивая диск.

Схема лазерной резки.

При демонтаже верхних крепежей, можно обнаружить каретку с расположенным в ней лазером, который способен двигаться в двух направлениях

Ее следует осторожно извлечь путем откручивания, тут присутствует большое количество разъемных устройств и шурупов, которые важно аккуратно снять. Для дальнейшей работы необходим красный диод, при помощи которого осуществляется прожиг

Для его извлечения будет необходим паяльник, а также нужно с аккуратностью убрать крепежи

Важно взять на заметку, что незаменимую деталь для изготовления лазерного резака нельзя встряхивать и ронять, в связи с этим, извлекая лазерный диод, рекомендуется проявлять осторожность

Для его извлечения будет необходим паяльник, а также нужно с аккуратностью убрать крепежи

Важно взять на заметку, что незаменимую деталь для изготовления лазерного резака нельзя встряхивать и ронять, в связи с этим, извлекая лазерный диод, рекомендуется проявлять осторожность

Как будет извлечен главный элемент будущей модели лазера, необходимо все тщательно взвесить и придумать, куда его поместить и как к нему подключить электропитание, так как для диода пишущего лазера необходимо намного больше тока, чем для диода от лазерной указки, и в этом случае можно использовать несколько способов.

Далее заменяется диод в указке. Для создания мощного лазера уз указки должен быть извлечен родной диод, на его место необходимо установить аналогичный из CD/DVD-RW привода. Указка разбирается с соблюдением последовательности. Она должна быть раскручена и разделена на две части, сверху располагается деталь, которую нужно заменить. Старый диод извлекается и на его место устанавливается требуемый диод, который можно закрепить с помощью клея. Бывают случаи, когда при удалении старого диода могут возникнуть трудности, в этой ситуации можно воспользоваться ножом и немного потрясти указку.

Схема лазерной указки.

Следующим действием будет изготовление нового корпуса. Чтобы будущий лазер можно было удобно использовать, подключить к нему питание и для придания ему внушительного вида можно применить корпус фонарика. Устанавливается переделанная верхняя часть лазерной указки в фонарик и подводится к нему питание от аккумуляторных батареек, которое подключается к диоду

Важно не перепутать полярность питания. Перед сборкой фонарика стекло и части указки нужно извлечь, так как оно будет плохо проводить прямой ход луча лазера

Последним этапом является подготовка к применению. Перед подключением необходимо проверить прочность закрепления лазера, правильность подключения полярности проводов и ровно ли установлен лазер.

После совершения этих нехитрых действий лазерный резак готов к использованию. Такой лазер можно использовать для прожига бумаги, полиэтилена, для розжига спичек. Область применения может быть обширна, все будет зависеть от фантазии.

Arduino Станок для резки пенопласта с ЧПУ

В этом уроке мы узнаем, как построить станок для резки пенопласта с ЧПУ на Arduino. Это типичный DIY-станок с ЧПУ, потому что он сделан из простых и дешевых материалов, имеет некоторые детали, напечатанные на 3D-принтере, и в нем есть Arduino в качестве контроллера.

РЕКОМЕНДУЕТСЯ

Обзор

Вместо битов или лазеров основным инструментом этого станка является токопроводящая проволока или специальный тип проволоки с сопротивлением, которая сильно нагревается, когда через нее протекает ток.Горячая проволока плавит или испаряет пену при прохождении через нее, поэтому мы можем точно и легко получить любую желаемую форму.

Я сказал легко, потому что построить станок с ЧПУ на самом деле не так уж и сложно. Если вы новичок и думаете о создании своего первого станка с ЧПУ своими руками, просто следите за обновлениями, потому что я объясню, как все работает. Я покажу вам весь процесс его создания, начиная с проектирования машины, подключения электронных компонентов, программирования Arduino, а также объясню, как подготовить ваши формы, создать G-коды и управлять машиной с помощью бесплатных программ с открытым исходным кодом.Итак, давайте погрузимся в это.

Arduino Станок для резки пенопласта с ЧПУ 3D Модель

Для начала, вот 3D-модель этой машины. Вы можете скачать и 3D модель ниже.

Вы можете скачать 3D модель ниже.

Файл STEP:

файлов STL для 3D-печати:

Основание выполнено из алюминиевых профилей с Т-образным пазом 20×20 мм. Я выбрал эти профили, потому что они просты в использовании, нам не нужно сверлить какие-либо отверстия или что-то еще при сборке, и, кроме того, они многоразовые, мы можем легко разобрать их и использовать для других проектов.Движение каждой оси достигается за счет использования линейных подшипников, скользящих по гладким стержням 10 мм. Я использовал по два стержня для каждой оси.

Скользящие блоки могут выглядеть немного странно, но они спроектированы таким образом, что их можно легко напечатать на 3D-принтере как единую деталь, имея при этом несколько функций. Так, например, скользящий блок X вмещает два линейных подшипника, он удерживает стержень оси Y, он удерживает шкив для ремня оси Y, а также имеет ручки для крепления ремня оси X.

Для привода ползунов мы используем шаговые двигатели NEMA 17.Используя муфту вала, простой стержень с резьбой, два шкива и два ремня, мы можем одновременно равномерно приводить в движение два скользящих блока на каждой направляющей.

Здесь мы также можем заметить, что у нас есть третий шаговый двигатель, который позволяет машине формировать 2.5D-формы, и мы объясним, как это работает, чуть позже в видео.

В целом, с точки зрения конструкции и жесткости дизайн, вероятно, не так хорош, но я хотел сделать функциональную машину с минимальным количеством деталей и при этом иметь возможность выполнять свою работу.

Для 3D-печати деталей я использовал свой 3D-принтер Creality CR-10, который является действительно хорошим 3D-принтером по разумной цене.

Обратите внимание, что некоторые детали, напечатанные на 3D-принтере, нуждаются в небольшой постобработке или перед использованием следует удалить поддерживающий материал.

В некоторых случаях мне также приходилось использовать рашпиль для удаления лишнего материала, я думаю, из-за плохих настроек поддержки в программном обеспечении для нарезки.

Сборка ЧПУ

В общем, теперь у меня есть все материалы, и я могу приступить к сборке машины.

Вот список всех основных компонентов, используемых в этом станке с ЧПУ. Список компонентов электроники можно найти ниже в разделе принципиальных схем статьи.

- 6x 20×20 мм 500 мм алюминиевый профиль с Т-образным пазом ……. Amazon / Banggood / AliExpress

- 4x 10 мм стержни с линейными направляющими ………………………………… Amazon / Banggood / AliExpress

- Угловые скобы профиля с 6 Т-образными пазами …………………………… Amazon / Banggood / AliExpress

- Гайки 50x M5 для профилей с Т-образным пазом ……………………………… Amazon / Banggood / AliExpress

- 6x Линейные подшипники 10 мм ……………………………………. Amazon / Banggood / AliExpress

- GT2 Ремень + зубчатый шкив + натяжной шкив …………………. Amazon / Banggood / AliExpress + Натяжной ролик