Сколько требуется сушить доску 50-ку, в естественных условиях? Купил сырую в сентябре, хочу постелить её на пол. :: Вопрос

Естественная сушка происходит под влиянием атмосферного циркулирующего воздуха, испаряющего влагу из древесины. Процесс сушки влажных пиломатериалов, как правило, начинается сразу после распиловки, что предупреждает появление червоточин и гнили, а сама естественная сушка древесины совмещается с хранением. При этом сушить древесину надо обязательно в тени, под навесом и на сквозняке. Если сушка древесины осуществляется на солнцепеке, то внешняя поверхность древесины быстро нагревается, а внутренняя остается сырой. В результате из-за разницы напряжений образуются трещины, дерево быстро коробится.

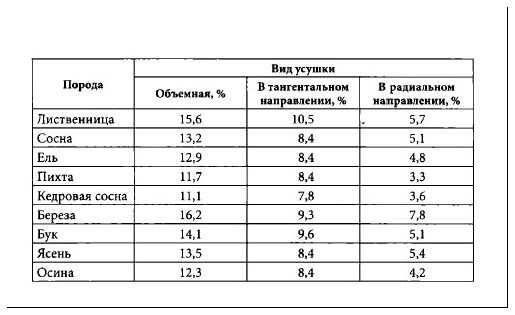

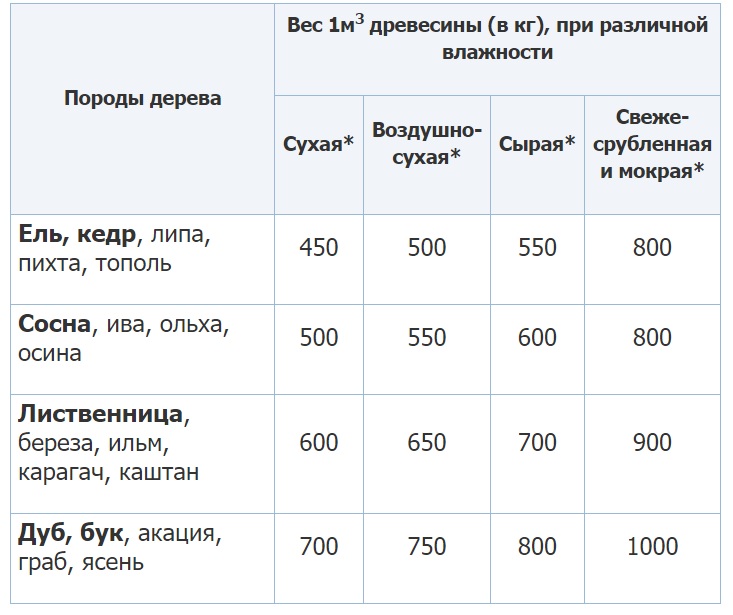

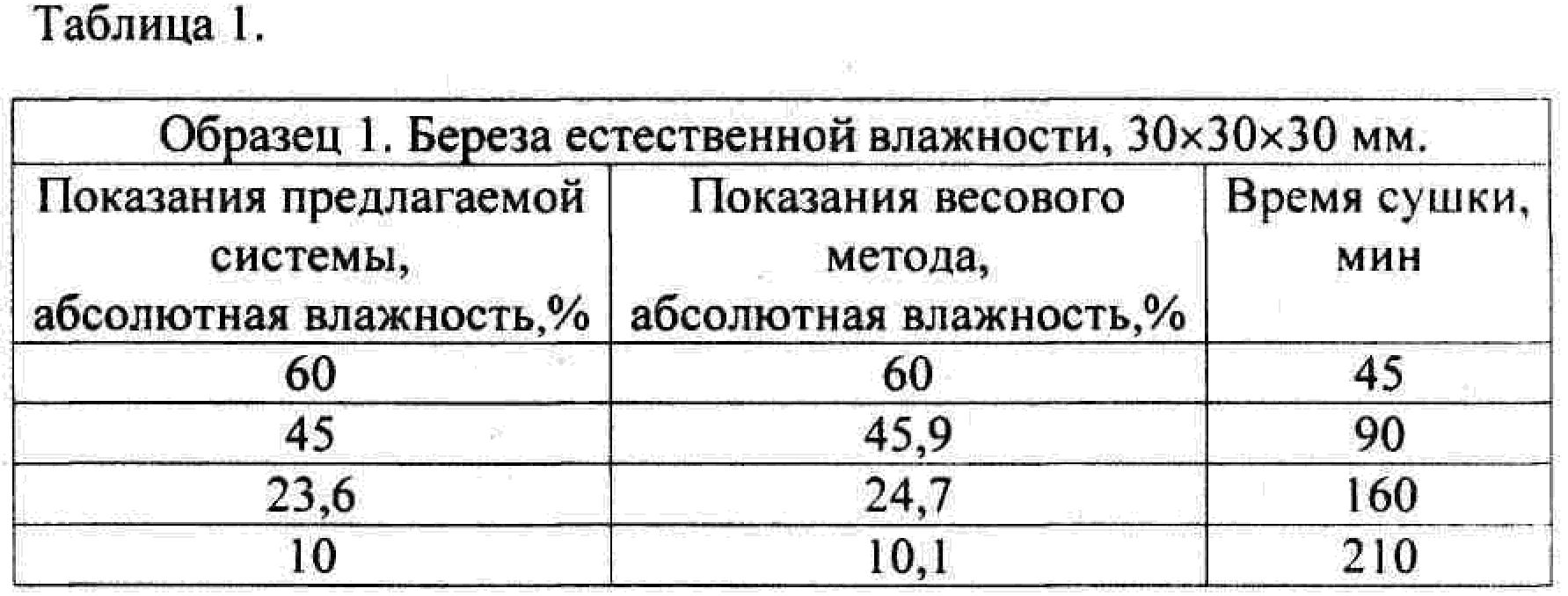

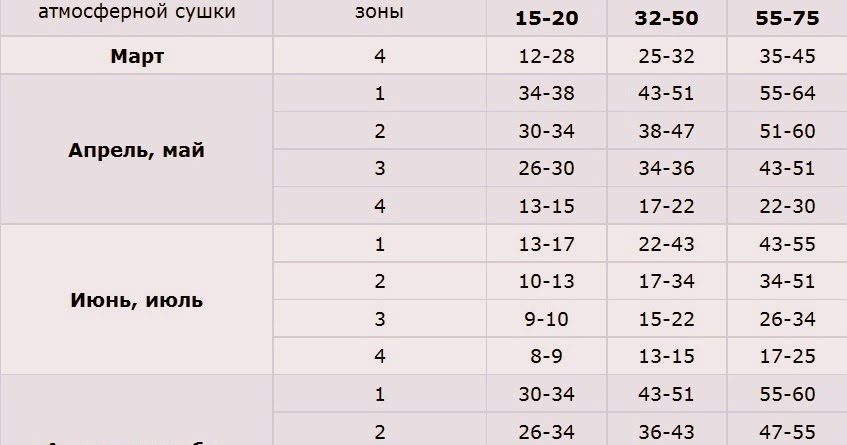

Следует иметь в виду, что уложенные в штабель пиломатериалы весной и осенью сохнут хуже, чем летом, а в зимний период процесс сушки вовсе останавливается. Более интенсивно процесс сушки древесины происходит в июне. Время сушки хвойных пиломатериалов, уложенных штабелем с прокладками в естественных условиях до 18 — 22% влажности приведено в таблице 1.

Время сушки хвойных пиломатериалов, уложенных штабелем с прокладками в естественных условиях до 18 — 22% влажности приведено в таблице 1.

Таблица 1.

|

Месяц укладки пиломатериалов для сушки |

Номер климатической зоны |

Срок сушки в днях при толщине пиломатериалов, мм | ||

|

15-20 |

32-50 |

55-75 | ||

| Март, апрель, май |

1 |

34-38 |

43-51 |

55-64 |

|

2 |

30-34 |

38-47 |

51-60 | |

|

3 |

26-30 |

34-36 |

43-51 | |

|

4 |

13-15 |

17-22 |

22-30 | |

| Июнь, июль |

1 |

13-17 |

22-43 |

43-55 |

|

2 |

10-13 |

17-34 |

34-51 | |

|

3 |

9-10 |

15-22 |

26-34 | |

|

4 |

8-9 |

13-15 |

17-25 | |

| Август, сентябрь |

1 |

30-34 |

43-51 |

55-60 |

|

2 |

26-34 |

36-43 |

47-55 | |

|

3 |

22-30 |

30-38 |

43-47 | |

|

4 |

11-17 |

20-26 |

30-34 | |

| Октябрь |

4 |

12-28 |

25-32 |

34-45 |

Примечание: 1. Климатические зоны указаны в таблице 2.

Климатические зоны указаны в таблице 2.

Таблица 2.

|

Номер |

Регионы, входящие в климатические зоны |

|

| Архангельская, Мурманская, Вологодская, Куйбышевская, Пермская, Свердловская, Сахалинская, Камчатская, Магаданская области, северная половина Западной и Восточной Сибири и Коми, северная часть Хабаровского края и восточная часть Приморского края |

|

| Карелия, Ленинградская, Новгородская, Псковская области, южная часть Хабаровского края и западная часть Приморского края |

|

| Смоленская, Калининградская, Московская, Тверская, Орловская, Тульская, Рязанская, Ивановская, Ярославская, Нижегородская, Брянская, Челябинская, Владимирская, Калужская, Костромская, Амурская области, южная часть Западной и Восточной Сибири, республики Чувашия, Марий Эл, Мордовия, Татарстан, Башкоторстан, Удмуртия |

|

| Курская, Астраханская, Самарская, Саратовская, Волгоградская, Оренбургская, Воронежская, Пензенская, Тамбовская, Ростовская, Ульяновская области, Северный Кавказ |

Следует отметить, что естественная сушка пиломатериалов резко сокращается с середины августа. При этом пиломатериалы из ели сушатся быстрее, чем из сосны, а для лиственницы сроки сушки, указанные в таблице 1, увеличиваются на 60%. Тонкомерные материалы сушатся быстрее толстомерных изделий из древесины. Пиломатериалы хвойных пород толщиной 16 ммчерез 4 суток сушки теряют половину начальной влажности, затем интенсивность сушки резко падает. Пиломатериалы толщиной более 20 ммбольшую часть влаги испаряют после 20-30 суток сушки.

При этом пиломатериалы из ели сушатся быстрее, чем из сосны, а для лиственницы сроки сушки, указанные в таблице 1, увеличиваются на 60%. Тонкомерные материалы сушатся быстрее толстомерных изделий из древесины. Пиломатериалы хвойных пород толщиной 16 ммчерез 4 суток сушки теряют половину начальной влажности, затем интенсивность сушки резко падает. Пиломатериалы толщиной более 20 ммбольшую часть влаги испаряют после 20-30 суток сушки.

Укладка штабеля для хранения и сушки древесины начинается с устройства основания, верх которого должен быть горизонтальным, а высота вместе с лагами должна быть не менее 500 мм. Опоры основания размещают с шагом 1,5 м, чтобы исключить прогиб пиломатериалов. Форма штабелей в зависимости от длины пиломатериалов может быть в виде квадрата или прямоугольника. Для защиты пиломатериалов от замачивания атмосферными осадками, непосредственного воздействия солнечных лучей и пыли штабеля пиломатериалов ограждаются крышей.

Укладывают пиломатериалы на сухие прокладки из хвойных пород дерева размером 25×40 мм. Крайние прокладки укладывают заподлицо с торцами досок, а остальные на расстоянии между ними не более700 мм. Для создания лучшей вентиляции штабеля все прокладки укладывают в строго вертикальном ряду по отвесу. Между укладываемыми в штабеля досками или брусками оставляют одинаковые по ширине промежутки – шпации, образующие по всей высоте штабеля вертикальные каналы. Ширину шпации в зависимости от климатических условий и сечения досок устанавливают для пиломатериалов толщиной до45 мм от ½ до ¾ ширины пиломатериала и для пиломатериалов толщиной свыше 45мм от ¼ до ⅓ ширины пиломатериалов. Для равномерного просыхания пиломатериалов по высоте штабеля на расстоянии 1 и2 м от нижнего ряда досок устраивают продухи высотой150 мм.

Крайние прокладки укладывают заподлицо с торцами досок, а остальные на расстоянии между ними не более700 мм. Для создания лучшей вентиляции штабеля все прокладки укладывают в строго вертикальном ряду по отвесу. Между укладываемыми в штабеля досками или брусками оставляют одинаковые по ширине промежутки – шпации, образующие по всей высоте штабеля вертикальные каналы. Ширину шпации в зависимости от климатических условий и сечения досок устанавливают для пиломатериалов толщиной до45 мм от ½ до ¾ ширины пиломатериала и для пиломатериалов толщиной свыше 45мм от ¼ до ⅓ ширины пиломатериалов. Для равномерного просыхания пиломатериалов по высоте штабеля на расстоянии 1 и2 м от нижнего ряда досок устраивают продухи высотой150 мм.

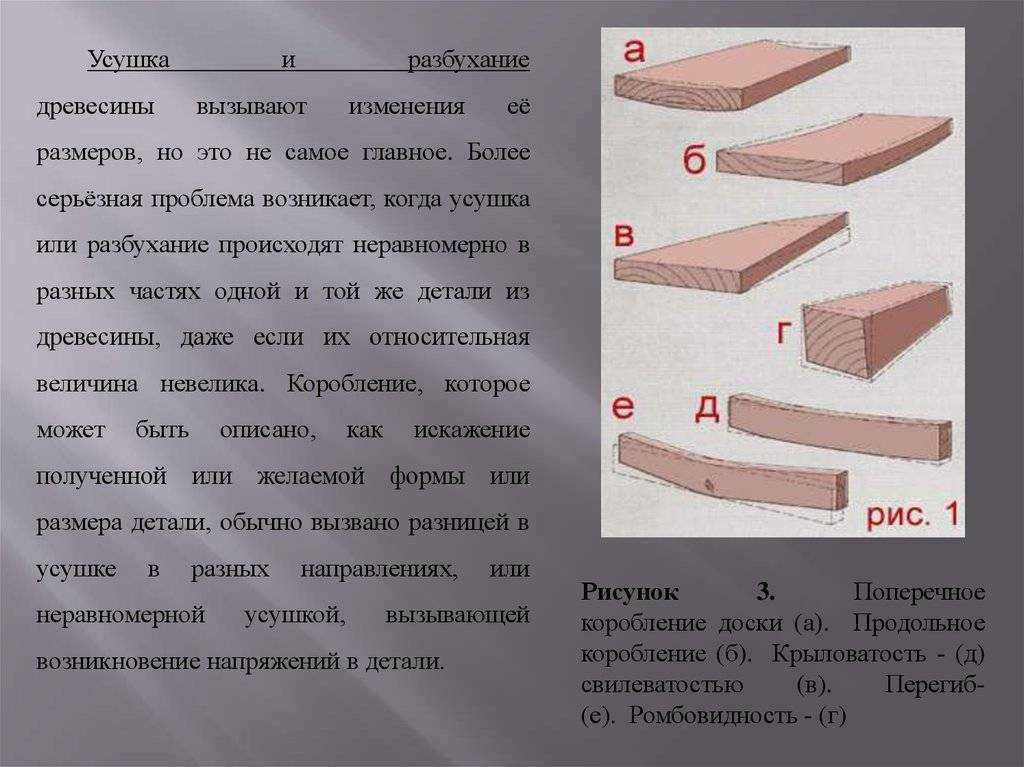

Для уменьшения коробления досок следует укладывать их внутренними пластами вверх. Кроме того для защиты пор древесины и для предупреждения растрескивания пиломатериалов рекомендуется торцы досок тщательно закрасить масляной краской или несколько раз пропитать горячей олифой. Если древесина отличается повышенной влажностью, то торец нужно вначале просушить паяльной лампой, а уже потом закрасить. Обрабатывать торцы нужно сразу после поперечного распила под продольный размер.

Если древесина отличается повышенной влажностью, то торец нужно вначале просушить паяльной лампой, а уже потом закрасить. Обрабатывать торцы нужно сразу после поперечного распила под продольный размер.

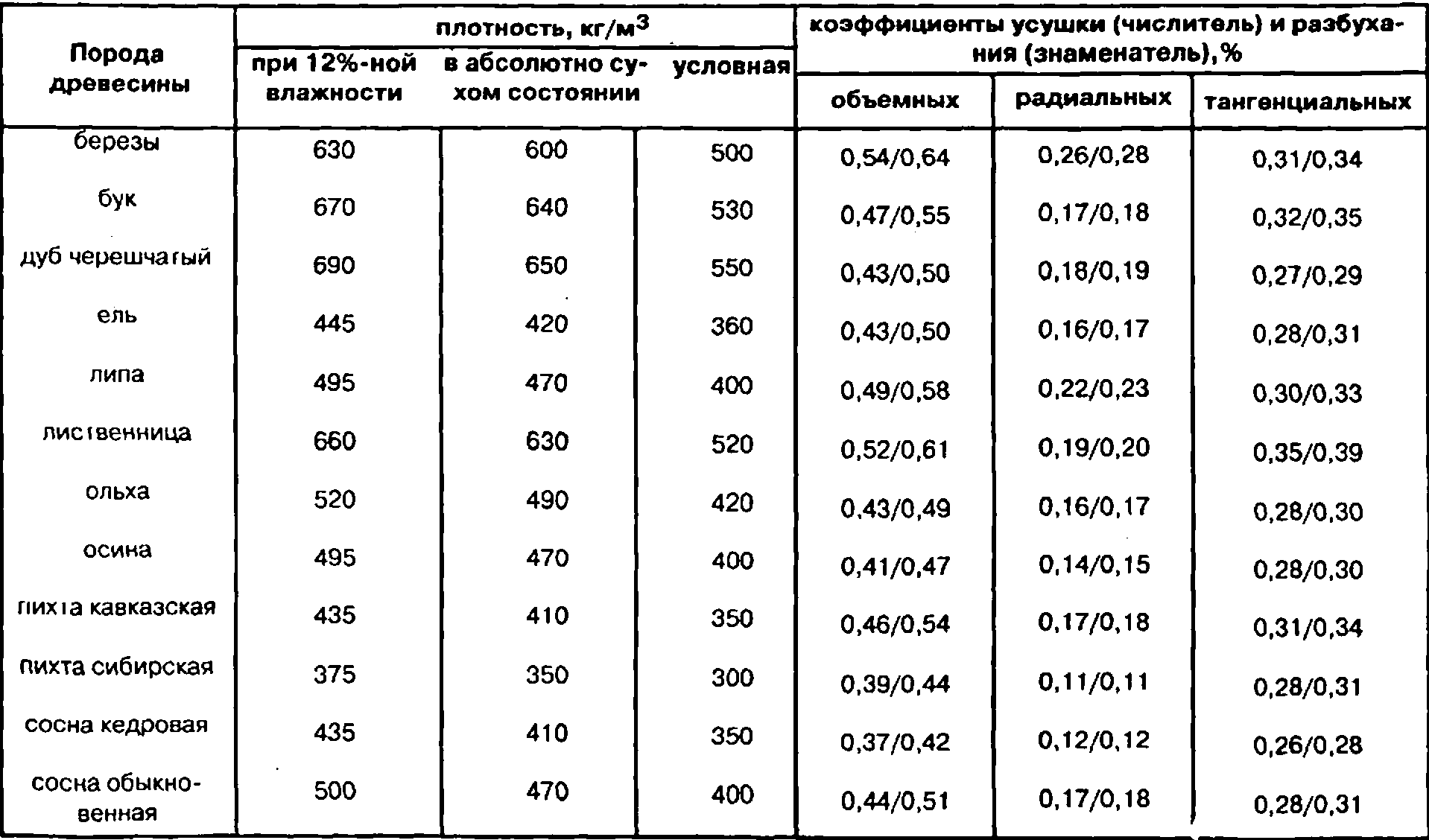

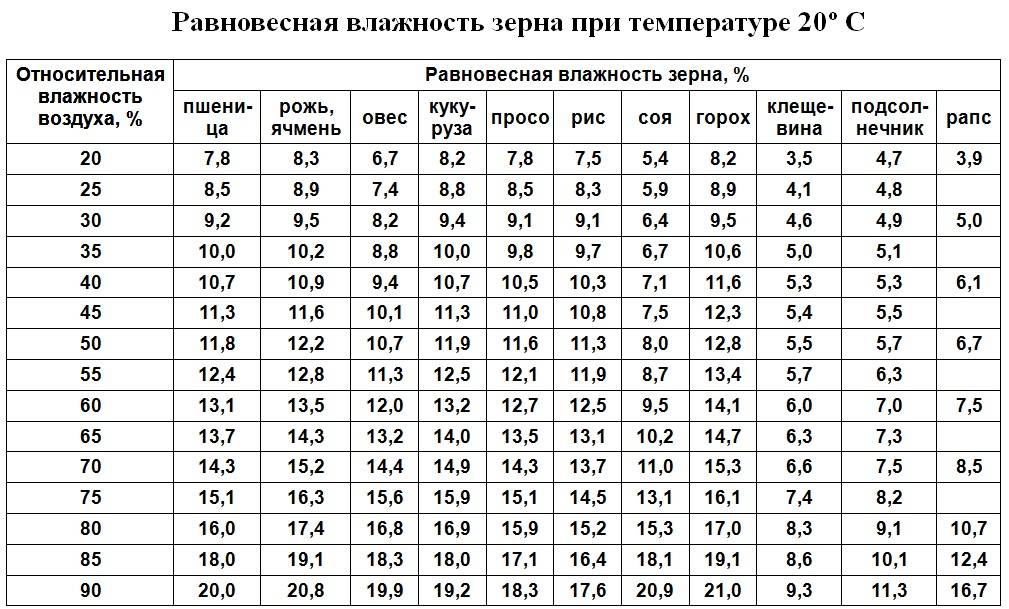

Следует отметить, что на практике различают древесину: комнатно-сухую – влажностью 8-12%, воздушно-сухую искусственной сушки – влажностью 12-18%, атмосферно- сухую древесину – влажностью 18-23% и влажную, влажность которой превышает 23 процентов. Однако при изготовлении любого вида столярных изделий дерево должно быть сухим, поскольку сухая древесина обладает высокой прочностью, меньше коробится, не подвержена загниванию, легко склеивается, лучше отделывается, более долговечна, а готовые изделия не растрескиваются. Нужно отметить, что древесина самых различных пород очень чутко реагирует на изменение влажности окружающей среды, и это ее свойство является одним из недостатков лесоматериалов. При повышенной влажности древесина легко вбирает в себя воду и разбухает, а в отапливаемых помещениях наоборот – усыхает и коробится. Поэтому для столярных изделий дерево необходимо высушивать до той степени влажности, которая предполагается в дальнейшем при их эксплуатации. Так в помещении будет достаточной влажность древесины – 10%, а под открытым небом – не более 18%.

Поэтому для столярных изделий дерево необходимо высушивать до той степени влажности, которая предполагается в дальнейшем при их эксплуатации. Так в помещении будет достаточной влажность древесины – 10%, а под открытым небом – не более 18%.

Требования к влажности древесины в столярных изделиях представлены в таблице 3.

Таблица 3.

|

№ п.п. |

Наименование изделий |

ГОСТ |

Влажность, % |

|

1. | Двери: | ||

|

ГОСТ 475 |

12 ± 3 | |

|

9 ± 3 | ||

|

9 ± 3 | ||

|

2. | Окна: | ||

|

ГОСТ 23166 |

12 ± 3 | |

|

9 ± 3 | ||

|

9 ± 3 | ||

|

3. | Детали профильные: | ||

|

ГОСТ 8242 |

12 ± 3 | |

|

12 ± 3 | ||

|

15 ± 3 | ||

|

15 ± 3 | ||

|

12 ± 3 | ||

|

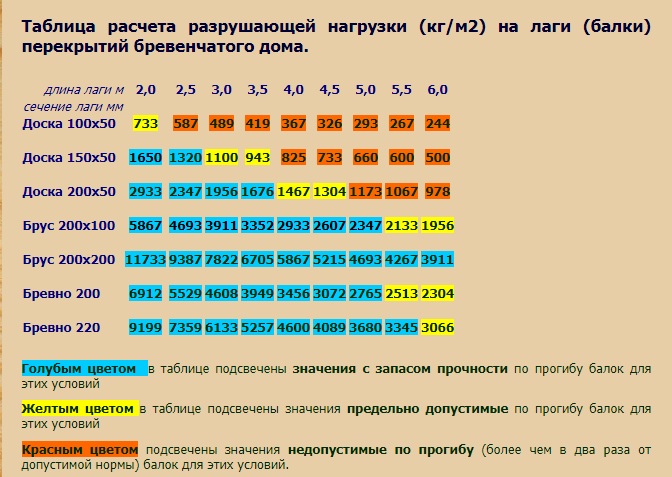

4. | Балки перекрытий деревянные: | ||

|

ГОСТ 4981 |

до 20 | |

|

12 ± 3 | ||

Добавлено: 08.06.2012 20:56

Скажите, пожалуйста, существуют ли расчеты, сравнивающие стоимость эксплуатации отопления дома с помощью теплых полов и с помощью обычных чугунных радиаторов (котел газовый, дом каменный с вентфасадом площадью — до 200 кв.м.)

Следует отметить, что наиболее приемлемый внутренний климат в жилых помещениях устанавливается при температуре поверхности пола 22-25°С и температуре воздуха на уровне головы между 19°С и 20°С. Температура поверхности пола особенно важна, поскольку речь идет о контактной поверхности, что имеет в. ..

..

Как сделать дешевую жилую пристройку?

Наиболее дешевая – засыпная пристройка к жилому дому, в основе которой лежит каркас. Между обшивкой каркаса устраивается засыпка из таких местных недорогих материалов, как опилки, стружки или шлак. Только надо учесть, что они предварительно должны быть подготовлены: обработаны антисептиком, прос…

Дом только сдан, квартира на последнем 14 этаже. Одна лоджия – все нормально, а на второй все замерзло, как в погребе на крышке зимой. Что это может быть?

Это может быть по различным причинам, а главная, скорее всего, кроется в том, что одна лоджия с южной или солнечной стороны, а вторая – нет. Также это может быть оттого, что там, где намерз иней, чаще проветриваете помещение, открывая оконные створки, а может быть и двери. Влажный воздух, оседая на…

оземпик купить в москве

0

ignatawendrewi

Строительные материалы для твоего дома

0

gaverees12

Сколько смеси для стяжки пола нужно?

0

Alextatus

Фронтальный погрузчик

0

FreeRanny

адресная помощь

0

ignatawendrewi

Сушка древесины

Вы здесь

Главная » Статьи » Изделия из древесины » Сушка древесины

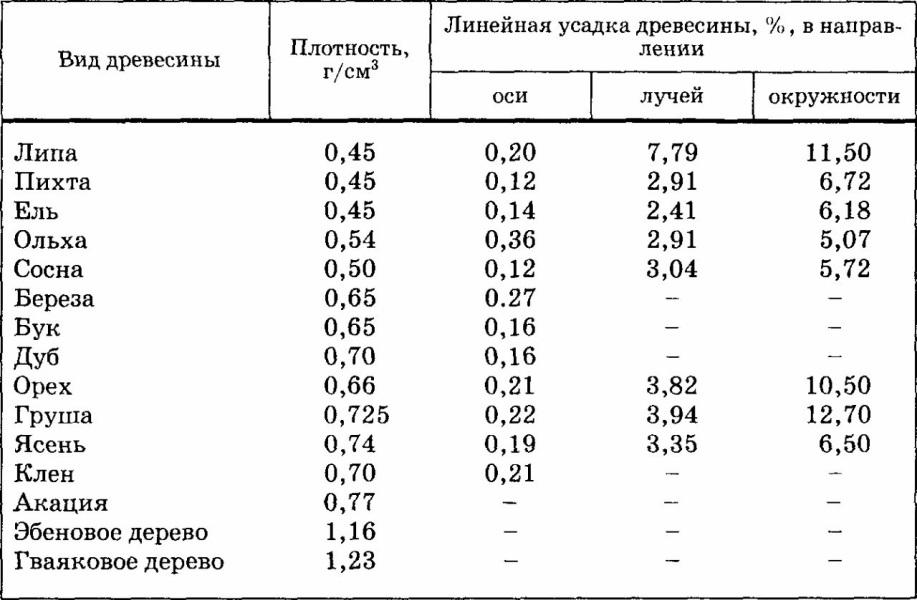

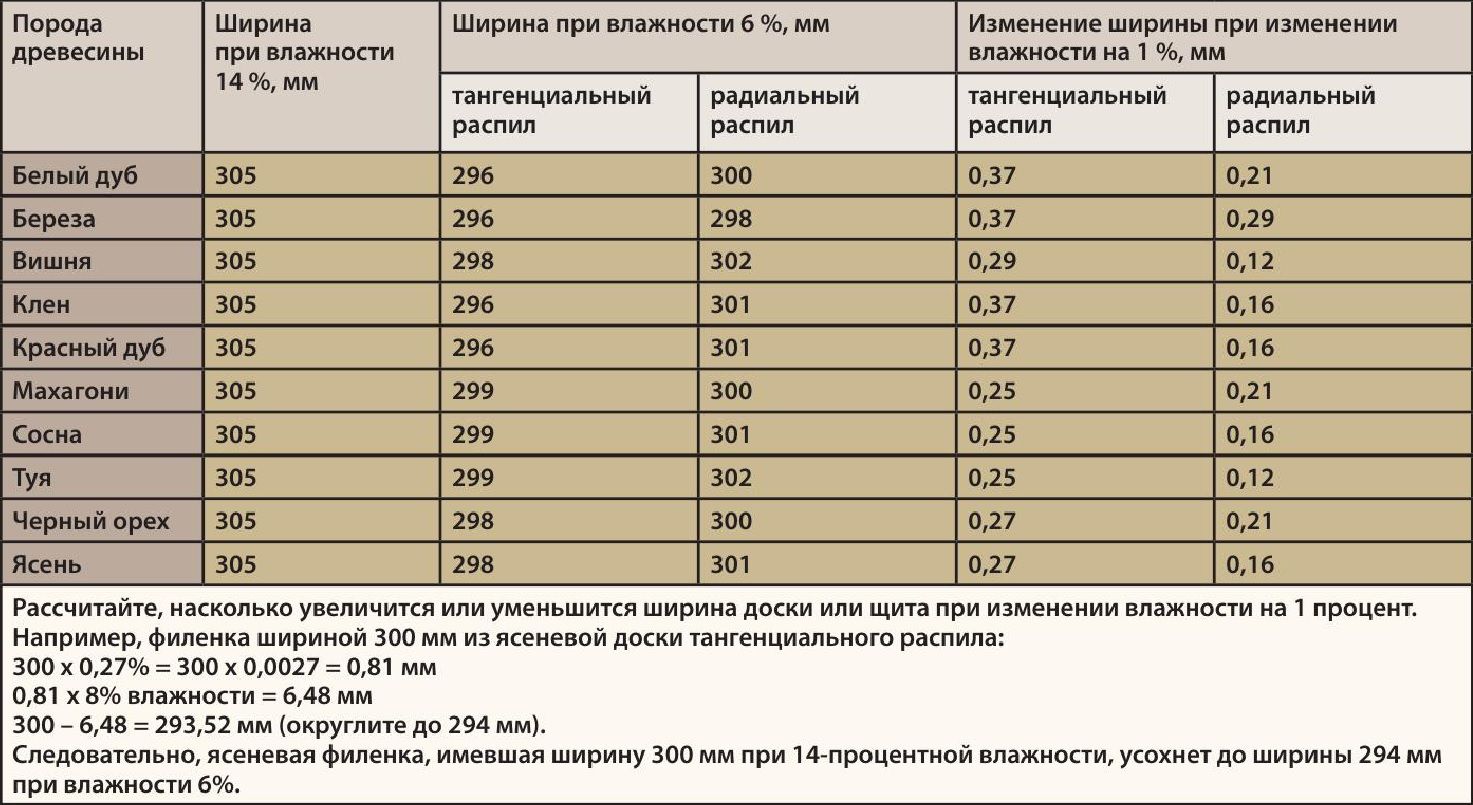

Дерево для внутренних облицовочных работ не зря выбирают уже оптимально просушенных (12-15% для столярных досок и 7-10% ― для мебельных): ведь температура и уровень влажности внутри дома очень отличаются от уличных, и некоторые параметры готовых пиломатериалов могут измениться.

Например, при сушке дерева влажностью 15-20% до влажности 8% (средние показатели влажности в помещениях не превышают 6-8%), то по длине доска станет короче на 1%, а по диаметру может усушиться до 8% исходного размера. Безусловно, это сказывается на геометрии и размерах пиломатериалов, которые, кроме уменьшения размеров, могут деформироваться. Монтаж облицовки стык в стык при малом зазоре из-за использования материалов некачественной сушки может стать невозможным.

Вторая причина, по которой недосушенные доски нельзя использовать в помещении ― повышенная вероятность развития грибка и появления плесени.

Природный механизм сушки древесины

Естественная атмосферная сушка древесины в среднем за 3 месяца позволяет достичь уровня влажности около 25-30%: летом для этого же уровня влажности достаточно нескольких недель. До этого момента изменений в размере древесины не происходит, а сушка осуществляется за счёт ухода не связанной влаги. Оставшаяся вода, связанная в древесных волокнах, так просто не покидает ствол, и требует либо времени, либо принудительной сушки до влажности, оптимальной в помещении.

Методы сушки древесины и выбор оптимального метода

Камерная сушка ― это принудительная сушка, ускоряющая время получения оптимального показателя влажности. Сушильная камера представляет собой закрытое помещение с вентиляторами для направления воздушного потока и температурным режимом от 40 до 90 градусов (в отдельных случаях ― до 115 для мягких пород древесины). Камеры потребляют в качестве источника тепла горячий пар или электричество. Процесс, как правило, компьютеризирован.

Солнечные сушилки ― экономят электроэнергию ценой увеличения временных затрат. Рассчитаны на небольшое количество древесины.

Вакуумная сушка ― герметичное помещение, где искусственно понижается давление воздуха, и древесина сохнет при температуре 30-50 градусов. Это позволяет снизить расход электроэнергии и сэкономить сроки сушки. Эффективны для толстых брусьев и ценных пород дерева.

Также на разных производствах могут применяться сушки в жидкостях, с высокочастотным или микроволновым подогревом.

Услуга сушки древесины

Компания «Baykalles» предлагает услугу сушки строительных, столярных и мебельных досок методом камерной сушки. Торопитесь: действует акция: скидки на услугу сушки древесины 7% от стоимости.

Доски оптимальной влажности меньше подвержены появлению грибка, не коробятся, позволяют сократить вложения в дополнительную пропитку и получить строительный материал высочайшего качества.

Сушка пиломатериалов — Milwaukie Hardwoods, LLC

Несколько разных фактов о сушке пиломатериалов.

Общая информация

Скорость высыхания пиломатериалов зависит от их породы, толщины, содержания влаги и факторов окружающей среды (температура, процент относительной влажности и скорость воздушного потока).

На каждый дюйм увеличения толщины доски свыше одного дюйма скорость сушки в печи уменьшается экспоненциально на 60% на дюйм.

Так называемое правило «один год на дюйм толщины» является неточным, за исключением некоторых медленно сохнущих пород, таких как дуб.

Такие породы, как сосна, тополь и кедр, сохнут очень быстро. В летнее время на юге сосновая доска толщиной 1 дюйм часто высыхает на воздухе до 14% MC в течение 60-90 дней. Доска из тополя высыхает на воздухе примерно через 90 дней. Такие породы, как клен и грецкий орех, сохнут со средней скоростью, т. е. 1-дюймовая доска из грецкого ореха, высушенная воздухом на юге в летнее время, высыхает примерно за 120 дней, а такие породы, как дуб, мескитовый и гикори, сохнут очень медленно (т. е. 1 дюйм). » в год).

Лучше всего хранить пиломатериалы «в дереве», пока вы не будете готовы их измельчить. Когда пиломатериалы хранятся «в бревне», они портятся, привлекая жуков и пятна. Некоторые устойчивые к гниению породы, такие как восточный красный кедр, белый дуб и черный орех, могут успешно храниться в виде бревен в течение 1–3 лет, но заболонь будет разлагаться, а на сердцевине могут появиться пятна. Мягкие породы, такие как сосна и тополь, быстро разлагаются.

Пиломатериал очень плохо сохнет в виде «бревна». Лучше всего сушить пиломатериалы в виде мерных досок.

Лучше всего сушить пиломатериалы в виде мерных досок.

Паштеты, или «печенье», как их называют в промышленности, почти всегда сильно трескаются в процессе сушки, если они не обработаны консервантом, таким как Pentacryl.

Информация о воздушной сушке и наклеивании

Любитель может успешно высушить сырые пиломатериалы, если соблюдать некоторые основные принципы. Для правильной сушки стопке пиломатериалов необходим мягкий поток воздуха. Таким образом, лучшим местом для сушки пиломатериалов является место, где они находятся под навесом, но с хорошим доступом воздуха. Открытые боковые навесы или навесы могут быть отличными местами для сушки пиломатериалов, потому что они обеспечивают укрытие от непогоды, но обеспечивают хороший поток воздуха через штабель. Полностью сырые пиломатериалы плохо сохнут в закрытом помещении, где нет доступа воздуха, а также плохо сохнут на открытом воздухе, если штабель расположен вдоль стены здания или где-либо еще, что может препятствовать потоку воздуха через штабель.

Древесина гигроскопична, что означает, что она будет поглощать и выделять влагу в зависимости от относительной влажности окружающей среды, и она всегда пытается достичь равновесия с окружающей средой. В большинстве районов США пиломатериалы, высушенные и/или хранящиеся в среде без климатического контроля, например, на открытом воздухе или на складе без климатического контроля, высыхают на воздухе до содержания влаги 12–16 % (MC%). Это называется «равновесным содержанием влаги» и зависит от температуры и относительной влажности. Пиломатериалы, предназначенные для внутренних работ, должны быть высушены при 6–10 % MC, в идеале 6–8 %.

Наклейки — это небольшие деревянные полоски, которые отделяют доски во время сушки. Промышленные стандартные наклейки для сушки в печи имеют толщину 3/4 дюйма и ширину 1-1/4 дюйма и представляют собой сухой материал из твердой древесины. Мягкая древесина, такая как сосна, кедр и т. д., также успешно использовалась для изготовления наклеек. Хорошей «покупной» наклейкой являются «полоски для меха» или «1 x 2». Обычно они имеют толщину около 3/4 дюйма и ширину 1-1/2 дюйма и выпускаются полосами по 8 футов. Разрежьте их пополам, чтобы получились наклейки длиной 48 дюймов, и все готово. Наклейка толщиной 1 дюйм — хороший выбор для сушки на воздухе. Ширина должна быть примерно на 1/2″ шире толщины, чтобы они случайно не попали на край (что легко сделать с наклейкой 3/4″ x 1″).

Обычно они имеют толщину около 3/4 дюйма и ширину 1-1/2 дюйма и выпускаются полосами по 8 футов. Разрежьте их пополам, чтобы получились наклейки длиной 48 дюймов, и все готово. Наклейка толщиной 1 дюйм — хороший выбор для сушки на воздухе. Ширина должна быть примерно на 1/2″ шире толщины, чтобы они случайно не попали на край (что легко сделать с наклейкой 3/4″ x 1″).

Важно защитить верхнюю часть штабеля от дождя и снега во время процесса сушки. Если оставить их открытыми сверху (или не поместить под укрытие), дождь/снег вызовет чрезмерную деградацию досок, особенно верхних досок в штабеле. Многие осушители воздуха используют старую кровельную жесть или делают простую плоскую панель, которую помещают поверх штабеля. Вылет панели со всех четырех сторон штабеля не менее 12″, а лучше 24″.

Не накрывайте брезентом стороны стопки сырых пиломатериалов с наклейками во время ее сушки (за исключением случаев, когда это происходит на очень короткий срок, например, во время ливня). Для высыхания наклеенных пиломатериалов требуется поток воздуха, а на брезентовых пиломатериалах может образоваться сильная поверхностная плесень. Использование надлежащих методов наклеивания существенно повлияет на качество высушенных на воздухе пиломатериалов. Добавление веса к верхней части стопки зеленых пиломатериалов с наклейками сделает доски более плоскими. Ремни с храповым механизмом можно успешно использовать для поддержания давления на стопку наклеенных пиломатериалов. Если вы пойдете по этому пути, вам нужно будет сделать «распорные доски», которые будут на несколько дюймов шире, чем стопка, чтобы ваши храповые ремни проходили по ним. Они позволяют равномерно распределить давление ремня по всей ширине штабеля. Поскольку пиломатериалы сжимаются по мере высыхания, вам нужно будет затягивать ремни с храповым механизмом примерно «на один щелчок» в неделю, чтобы поддерживать давление во время высыхания штабеля.

Для высыхания наклеенных пиломатериалов требуется поток воздуха, а на брезентовых пиломатериалах может образоваться сильная поверхностная плесень. Использование надлежащих методов наклеивания существенно повлияет на качество высушенных на воздухе пиломатериалов. Добавление веса к верхней части стопки зеленых пиломатериалов с наклейками сделает доски более плоскими. Ремни с храповым механизмом можно успешно использовать для поддержания давления на стопку наклеенных пиломатериалов. Если вы пойдете по этому пути, вам нужно будет сделать «распорные доски», которые будут на несколько дюймов шире, чем стопка, чтобы ваши храповые ремни проходили по ним. Они позволяют равномерно распределить давление ремня по всей ширине штабеля. Поскольку пиломатериалы сжимаются по мере высыхания, вам нужно будет затягивать ремни с храповым механизмом примерно «на один щелчок» в неделю, чтобы поддерживать давление во время высыхания штабеля.

Использование зеленых наклеек (прокладок, используемых для разделения слоев плат в сушильном штабеле) часто может привести к «пятнам от наклеек», то есть обесцвечиванию платы в том месте, где была расположена наклейка. Важно использовать сухие наклейки, чтобы предотвратить появление пятен на наклейках. С некоторыми трудносохнущими (без пятен) породами, такими как клен, пятна от наклеек и серые пятна (реакция ферментативного окисления в древесине, которая происходит, когда древесина подвергается воздействию воздуха, высокой температуры и высокой влажности), это большая проблема. Таким образом, очень важно, чтобы вокруг сушильной трубы был хороший воздухообмен, чтобы испарившийся водяной пар при сушке удалялся между слоями древесины для снижения влажности. Вот изображение серого пятна на кленовой поверхности ящика.

Важно использовать сухие наклейки, чтобы предотвратить появление пятен на наклейках. С некоторыми трудносохнущими (без пятен) породами, такими как клен, пятна от наклеек и серые пятна (реакция ферментативного окисления в древесине, которая происходит, когда древесина подвергается воздействию воздуха, высокой температуры и высокой влажности), это большая проблема. Таким образом, очень важно, чтобы вокруг сушильной трубы был хороший воздухообмен, чтобы испарившийся водяной пар при сушке удалялся между слоями древесины для снижения влажности. Вот изображение серого пятна на кленовой поверхности ящика.

Не пытайтесь сушить древесину на воздухе в закрытом помещении, где нет воздухообмена. Например, подвал — плохое место для сушки сырых пиломатериалов. Водяной пар из высыхающей древесины должен куда-то уходить, и вы будете поражены тем, сколько воды получится в результате высыхания древесины. Вся эта вода попадает в ваш подвал. Не хорошо.

Чем ближе вы разместите наклейки, тем ровнее получится пиломатериал. Много хороших пиломатериалов было испорчено из-за плохой оклейки. Доски примут форму основы вашей стопки наклеек. Если фундамент не будет постоянно ровным, ваши доски не получатся ровными. Наклейки в слое должны совпадать друг с другом по мере создания последующих слоев. Также под каждой линией наклеек должна быть хорошая поддержка в фундаменте.

Много хороших пиломатериалов было испорчено из-за плохой оклейки. Доски примут форму основы вашей стопки наклеек. Если фундамент не будет постоянно ровным, ваши доски не получатся ровными. Наклейки в слое должны совпадать друг с другом по мере создания последующих слоев. Также под каждой линией наклеек должна быть хорошая поддержка в фундаменте.

Торцевые уплотнители

В идеале пиломатериалы следует сушить с лицевой стороны досок, а не с торцов досок. Благодаря ячеистой структуре пиломатериал гораздо быстрее теряет влагу через торцы досок, чем через лицевую сторону досок; однако быстрая потеря влаги с концов досок может привести к неравной степени усадки между краем доски и частью доски 1′ или около того от конца. Эта быстрая усадка часто приводит к «концевым проверкам» пиломатериалов и снижает выход ваших досок.

Торцевые уплотнители были разработаны для уменьшения потери влаги с концов досок, не повреждая при этом оборудование для последующей обработки, такое как фуганки и строгальные станки. Одним из наиболее часто используемых торцевых герметиков является Anchor Seal Classic, который можно приобрести в компании US Coatings или у авторизованного реселлера. Bailey’s также продает отличный торцевой герметик. Храните торцевой герметик там, где он не замерзнет. Если такой возможности нет, приобретите герметик «зимняя формула», который не замерзнет.

Одним из наиболее часто используемых торцевых герметиков является Anchor Seal Classic, который можно приобрести в компании US Coatings или у авторизованного реселлера. Bailey’s также продает отличный торцевой герметик. Храните торцевой герметик там, где он не замерзнет. Если такой возможности нет, приобретите герметик «зимняя формула», который не замерзнет.

Многие любители используют другие формы герметика для торцов, такие как латексная краска, парафиновый воск, кровельный деготь и т. д. Хотя они могут быть эффективными для уменьшения чрезмерной потери влаги с концов досок, лучше всего обрезать концы доски после сушки, прежде чем они будут запущены через ваше оборудование. Латексная краска может привести к ускоренному затуплению строгальных и фуганочных ножей, а остатки кровельной смолы может быть трудно удалить (и перенести на другие доски, если их быстро не удалить с оборудования). Anchorseal не нужно удалять, и, таким образом, вы обычно получаете больше пиломатериалов и меньше времени тратите на постобработку.

Если вы не используете торцевой герметик, один из лучших способов свести к минимуму рост торцевых зазоров — приклеить доски на расстоянии около дюйма от концов штабелей.

Пиломатериалы, высушенные в печи, по сравнению с пиломатериалами, высушенными на воздухе

Пиломатериалы, высушенные в печи, имеют два основных преимущества по сравнению с пиломатериалами, высушенными на воздухе. Они заключаются в том, что процесс сушки в печи позволит оператору высушить пиломатериалы до 6–8%, что является идеальным диапазоном для внутренней древесины, а также в том, что оператор печи может стерилизовать загрузку нагреванием в конце цикла печи и умерщвлять любые нежелательные вредители в пиломатериалах. Сушка в печи также позволяет оператору безопасно высушить пиломатериалы быстрее, чем условия окружающей среды позволили бы сушке на воздухе.

Существует четыре различных типа процессов сушки в печи. 1 – Обычные печи, в которых для сушки используется пар высокой температуры, 2 – Печи для осушения (DH), в которых используются низкотемпературные (90–120 градусов) методы сушки, 3 – вакуумные печи и 4 – солнечные печи. Единственный из этих четырех процессов сушки, который изменит цвет черного ореха, — это обычные печи, в которых используется пар. Черный орех, высушенный в солнечных, DH или вакуумных печах, не теряет цвет. Солнечные печи обычно нагреваются достаточно, чтобы стерилизовать пиломатериалы летом, но не зимой.

Единственный из этих четырех процессов сушки, который изменит цвет черного ореха, — это обычные печи, в которых используется пар. Черный орех, высушенный в солнечных, DH или вакуумных печах, не теряет цвет. Солнечные печи обычно нагреваются достаточно, чтобы стерилизовать пиломатериалы летом, но не зимой.

Древесина дает усадку при высыхании; обычно 5%-6% по толщине для плоских пиломатериалов и до 12% для четвертных пиломатериалов. Усадка по ширине противоположна усадке по лицевой стороне; плоская распиленная доска усаживается примерно на 12% по ширине при высыхании, а распиленная доска дает усадку на 6%. По этой причине плоская распиленная доска толщиной 1 дюйм обычно фрезеруется в сыром виде с размерами 1-1/16–1-1/8 дюйма, чтобы учесть усадку. Продольная усадка незначительна — обычно около 1%.

Доски будут деформироваться в процессе сушки из-за нескольких факторов, включая напряжения, существовавшие ранее в дереве, напряжение заболони, плохое склеивание и сучки. По этой причине, как правило, доске требуется не менее 1/8 дюйма лицевого шва / строгания с каждой стороны, чтобы удалить грубые следы распила. Для досок шире 8 дюймов может потребоваться 3/16 – ¼ дюйма с каждой стороны для очистки, а для досок шире 24 дюймов – еще больше. Хорошее правило, которое следует использовать при изготовлении пиломатериалов по индивидуальному заказу, — это учитывать 10% усадки, связанной с высыханием, и ¼ дюйма на 8 дюймов ширины доски для наплавки с обеих сторон. Доски, отфрезерованные в пределах нескольких дюймов от центра бревна, будут больше в центре, чем доски, отфрезерованные дальше.

Для досок шире 8 дюймов может потребоваться 3/16 – ¼ дюйма с каждой стороны для очистки, а для досок шире 24 дюймов – еще больше. Хорошее правило, которое следует использовать при изготовлении пиломатериалов по индивидуальному заказу, — это учитывать 10% усадки, связанной с высыханием, и ¼ дюйма на 8 дюймов ширины доски для наплавки с обеих сторон. Доски, отфрезерованные в пределах нескольких дюймов от центра бревна, будут больше в центре, чем доски, отфрезерованные дальше.

При доставке в среду с контролируемым климатом (относительная влажность 50 % и 75 градусов по Фаренгейту) древесина, которая хранилась в среде без климатического контроля, будет продолжать сохнуть до тех пор, пока она наклеена и хорошо подвергается воздействию окружающего воздуха на лицевые стороны досок. Обычно древесина акклиматизируется в течение нескольких недель. И наоборот, древесина с низким % MC наберет влагу, если будет храниться в среде с более высоким %.

Средний любитель может стерилизовать пиломатериалы в домашних условиях, используя простую камеру из пенопласта и обогреватель. Об этом есть статья в журнале Fine Wood Working.

Об этом есть статья в журнале Fine Wood Working.

Пиломатериалы, высушенные на воздухе, могут быть подвержены заражению насекомыми, такими как термиты и жуки-почтальоны. Наилучший метод профилактики — хранить высушенные в печи пиломатериалы в контролируемой среде и вдали от высушенных на воздухе пиломатериалов. Нагрев – лучший метод стерилизации пиломатериалов. Когда это нецелесообразно, для обработки успешно используются растворы на основе борной кислоты, такие как Timbor (для сырых пиломатериалов) или Bora-care (для сухих пиломатериалов). Сообщается, что методы фумигации также оказались успешными. Если вы будете сушить толстые плиты в течение длительного времени, было бы разумным вложением средств обработать их зеленым материалом Timbor или чем-то подобным.

Автор Скотт Т. Смит. Дополнительную информацию можно найти на его веб-сайте: www.WPSawmill.com или https://sawmillcreek.org.

Сколько времени требуется морилке для высыхания?

istockphoto.com

В: В эти выходные у меня барбекю с друзьями, и я хочу показать свою новую колоду. Впрочем, я его еще не красил. Сколько времени обычно сохнет морилка?

Впрочем, я его еще не красил. Сколько времени обычно сохнет морилка?

A: Существует несколько факторов, которые могут повлиять на время высыхания морилки, включая тип морилки, поэтому всегда важно читать инструкции производителя для получения наиболее достоверной информации. Эти указания часто могут подсказать вам лучший способ нанесения морилки, подходит ли продукт для окрашивания поверх морилки, а также лучший продукт для морилки для дерева.

Итак, сколько времени сохнет морилка? Этикетка продукта предоставит точную информацию в зависимости от типа пятна. Вы также должны учитывать тип окрашиваемой древесины, количество наносимой морилки и погодные условия, такие как влажность, температура и циркуляция воздуха. В среднем для полного высыхания и отверждения морилки требуется от 24 до 72 часов, хотя обычно вы можете нанести второй слой примерно через четыре часа.

СВЯЗАННЫЕ: Лучшие пятна для палубы

Зависит от дерева, которое вы окрашиваете.

Древесина, используемая для изготовления настилов, ограждений, мебели и других деревянных изделий, может включать твердую древесину, хвойную древесину и обработанную давлением древесину. Определение типа древесины может помочь вам узнать, сколько времени нужно дать высохнуть морилке, прежде чем на поверхность можно будет наносить полиуретан для защиты от влаги.

Твердая древесина: Большинство проектов окрашивания лучше подходят для твердой древесины или обработанной под давлением древесины. Хотя вам может понадобиться дополнительный слой, чтобы убедиться, что пятно ровное, лиственные породы высыхают быстрее, чем хвойные, поэтому вы можете ожидать, что среднее время высыхания составит от четырех до восьми часов, а время отверждения — от 24 до 48 часов.

Мягкая древесина: Более пористые, чем лиственные породы, строительные материалы из хвойной древесины требуют более длительного времени для высыхания. В зависимости от типа морилки хвойная древесина обычно высыхает примерно за 10–12 часов, хотя для полного отверждения может потребоваться до 72 часов. Этот материал также может привести к неровной, пятнистой отделке, поэтому перед окрашиванием мягкой древесины рекомендуется нанести кондиционер перед окрашиванием.

Этот материал также может привести к неровной, пятнистой отделке, поэтому перед окрашиванием мягкой древесины рекомендуется нанести кондиционер перед окрашиванием.

Обработанная под давлением древесина: Как и твердая древесина, обработанная под давлением древесина может быть использована практически с любым типом морилки, а ее сушка занимает от 4 до 8 часов. Полное отверждение также может занять от 24 до 48 часов, хотя это зависит от температуры, влажности и вентиляции. Нанесите тонкие слои морилки на обработанную под давлением древесину и будьте готовы быстро стереть любые излишки, которые просачиваются и скапливаются на поверхности.

istockphoto.com

Тип морилки играет важную роль.

Пятна, как и краски, бывают разных типов со своими сильными сторонами и недостатками. Из-за этого необходимо больше узнать о типе красителя, который вы хотите использовать.

Морилка для дерева на водной основе: Эти морилки для дерева используют воду в качестве растворителя и включают водорастворимый анилиновый краситель для придания дереву цвета. Обычно они высыхают всего за три-четыре часа, хотя для полного отверждения требуется от 24 до 48 часов. Высокий уровень влажности может увеличить время высыхания морилки на водной основе больше, чем морилки любого другого типа.

Обычно они высыхают всего за три-четыре часа, хотя для полного отверждения требуется от 24 до 48 часов. Высокий уровень влажности может увеличить время высыхания морилки на водной основе больше, чем морилки любого другого типа.

Морилка для дерева на масляной основе: Многие морилки на масляной основе используют льняное масло в качестве смолы или связующего вещества, помогающего красителю проникать в древесину. Тем не менее, морилки на масляной основе сохнут дольше, и многим из них требуется до 72 часов для полного отверждения. Ожидайте, что среднее пятно на масляной основе высохнет примерно от 12 до 24 часов, в зависимости от нанесения, температуры и вентиляции.

Гелевая морилка: Гелевая морилка — это относительно новый тип морилки, которая густая и легко наносится, скрывает множество дефектов древесины без необходимости шлифовки. Использование гелевых пятен кажется выгодным выбором, но они сохнут дольше, чем пятна любого другого типа. Возможно, вам придется подождать полных 24 часа или больше, чтобы эти продукты высохли, в то время как отверждение может занять до семи дней.

Возможно, вам придется подождать полных 24 часа или больше, чтобы эти продукты высохли, в то время как отверждение может занять до семи дней.

Лак: Лак высыхает примерно за 15 минут независимо от вентиляции. Тем не менее, сильные пары делают лак опасным для использования в закрытых помещениях, поэтому убедитесь, что помещение хорошо проветривается, чтобы избежать потенциального риска для дыхания. Также рекомендуется носить респиратор при работе с лаком.

Лак: Полиуретан часто наносится поверх морилки, чтобы защитить древесину, но в лаке используется полиуретан как тип синтетической жидкой смолы, поэтому нанесение этого раствора защищает ваши проекты от тепла, химикатов и воды после высыхания. Лак высыхает примерно через 15 минут, но имеет тенденцию становиться пятнистым, если лаку дать по дереву. Чтобы этого не произошло, постарайтесь как можно скорее вытереть излишки пятна.

Морилка: Обычно наносится в виде спрея, большинство красителей состоят из красителей для дерева и ацетона. Эти продукты по сути противоположны гелевым красителям тем, что они очень быстро сохнут и имеют очень жидкую консистенцию. Однако это также означает, что морилка неэффективна для маскировки дефектов древесины. Они лучше подходят для улучшения естественного внешнего вида древесины.

Эти продукты по сути противоположны гелевым красителям тем, что они очень быстро сохнут и имеют очень жидкую консистенцию. Однако это также означает, что морилка неэффективна для маскировки дефектов древесины. Они лучше подходят для улучшения естественного внешнего вида древесины.

Температура, влажность и циркуляция воздуха могут повлиять на то, сколько времени потребуется морилке для высыхания.

Когда вы учитесь наносить морилку, температура, влажность и циркуляция воздуха являются критическими факторами, которые могут увеличивать или уменьшать время высыхания. Лучшая температура для окрашивания древесины обычно колеблется от 50 до 90 градусов по Фаренгейту. Если вы работаете на открытом воздухе, подумайте о том, чтобы начать пораньше, чтобы убедиться, что окрашенная поверхность может высохнуть в течение теплого дня.

Влажность также влияет на время высыхания. Морилка медленно сохнет при высокой влажности, поэтому старайтесь выполнять работы по окрашиванию при низкой влажности. Точно так же важно обеспечить хорошую циркуляцию воздуха, чтобы помочь высушить окрашенную поверхность. Подумайте о разнице между попыткой высушить полотенце в сауне и сушкой на улице.

Точно так же важно обеспечить хорошую циркуляцию воздуха, чтобы помочь высушить окрашенную поверхность. Подумайте о разнице между попыткой высушить полотенце в сауне и сушкой на улице.

СВЯЗАННЫЕ: Краски, морилки и многое другое: выбор правильной отделки для любого проекта

istockphoto.com

Советы по ускорению высыхания морилки

Есть несколько шагов, которые можно предпринять для улучшения высыхания время вашей морилки, в том числе просто выбрав день с хорошей погодой. Рассмотрите возможность использования этих советов в своем следующем проекте по окрашиванию древесины.

Нанесите тонкие слои и сотрите излишки морилки.

Древесина является пористым материалом, что означает, что она может впитывать наносимую морилку, но только до тех пор, пока древесина не заполнится. Подобно губке, древесина больше не может впитывать морилку в определенный момент, поэтому вместо того, чтобы продолжать наносить большое количество морилки, просто наносите ее тонким слоем на целевую поверхность. Затем сотрите пятно, которое не впитается и осядет сверху.

Затем сотрите пятно, которое не впитается и осядет сверху.

Увеличить циркуляцию воздуха.

Многие работы по окрашиванию выполняются на улице, где циркуляция воздуха не является проблемой, но если вы окрашиваете мебель, ее можно оставить сохнуть в мастерской или сарае. Увеличение циркуляции воздуха в помещении за счет включения вентилятора или открытия окна может помочь сократить время сушки и предотвратить накопление потенциально вредных паров.

Не наносите морилку сразу после мойки под давлением.

Если вы только что закончили мытье террасы под давлением и хотите приступить к процессу окрашивания, вам может быть интересно, сколько времени требуется дереву для высыхания. Это хороший вопрос, поскольку древесина должна быть сухой перед окрашиванием. В противном случае вода внутри древесины будет препятствовать правильному впитыванию морилки.

Для окрашивания дерева выберите теплый день с низкой влажностью.