Пенополистирол и бетон: утепление пола, технические характеристики

Пенополистирол в современном строительстве считается довольно востребованным материалом. Характеристики данного материала позволяют ему выступать в качестве высококлассного утеплителя не только для жилых квартир и домов, но и для гаражей и иных пристроек.

Зачастую утепление бетонного пола пенополистиролом ведется после создания обрешетки, но не всегда есть возможность ее соорудить, да и к тому же такая конструкция предполагает дополнительные расходы. В условиях невозможности создания обрешетки возникает вполне понятный вопрос, чем приклеить пенополистирол к бетону?

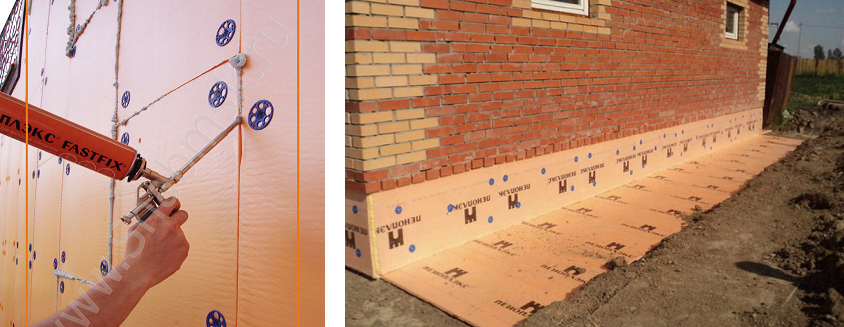

Процесс утепления фасада

Выбирая составы для такого крепежа, следует в первую очередь осознавать, что различные ингредиенты клеевой массы могут вступать с таким утеплителем в химические реакции и даже разъедать его. Второй нюанс, который следует учитывать, это малый уровень липкости клеевого состава. Не всякий клей поможет качественно скрепить поверхность бетона с пенополистирольным утеплителем.

Не всякий клей поможет качественно скрепить поверхность бетона с пенополистирольным утеплителем.

Помимо этого, специалисты предупреждают неопытных мастеров о том, что большинство клеев совершенно не совместимы с данными материалами.

Совет. Не стоит проводить эксперименты с различными типами клеевой массы, потому что подобные манипуляции могут привести в негодность лист утеплителя и к лишней трате денег.

Методы склеивания бетона и пенополистирола

Схема расположения слоев отделки

Ответом на вопрос о том, чем и как приклеить пенополистирол к бетону может стать один из следующих методов, отличающихся типом клеевой массы или методом крепления:

- При помощи специализированного клея;

- При помощи дюбелей;

- При помощи жидких гвоздей;

- При помощи клеевой пены.

Каждый из данных методов отличается не только типом крепежа утеплительного слоя, их отличают еще такие параметры, как цена и инструкция по исполнению.

Метод 1

Утепление внутри и снаружи

Для того чтобы на практике реализовать метод крепления пенополистирольных листов необходимо заранее убедиться можно ли утеплять газобетон пенополистиролом, используя в процессе выбранный клеевой состав, и только после этого приступать к работе (см.также статью «Выравнивание бетонного пола с помощью разных способов»).

Для реализации данного процесса нужно обеспечить наличие следующих инструментов и материалов:

- Клей, подходящий для таких работ;

- Грунтовка;

- Цементный раствор;

- Шпатель зубчатого типа;

- Емкость для замешивания клея;

- Листы утеплительного материала.

Для того чтобы приступить непосредственно к процедуре крепления материала поверхность необходимо подготовить:

- С поверхности удаляются жирные, грязные пятна и пыль;

- Места, которые кажутся более рыхлыми или непрочными, тщательно зачищаются;

- Глубокие трещины и впадины на бетонной поверхности заполняются при помощи цементного раствора.

Если клей представляет собой сухую смесь, его необходимо приготовить. Клей создается в полном соответствии с инструкцией таким образом, чтобы масса была однородной и не содержала комков. После приготовления, клей должен настояться в течение 2 часов, после чего его следует вновь тщательно перемешать.

В зависимости от того, какого качества бетонная поверхность утепляется, можно выделить следующие методы монтажа утепления:

- Стена с неровностями до 5 см. Клей наносится полосами для того, чтобы сохранялись разрывы, позволяющие выводить из-под утепления лишний воздух;

- Стена с неровностями до 1,5 см. Клеевая масса наносится одной широкой полосой с отступами от края по 2 см;

- Стена с неровностями до 3 мм. В данном случае клей наносится при помощи шпателя зубчатой формы. После нанесения клея, лист пенополистирола тут же прижимается к поверхности.

Работа зубчатым шпателем

Совет.

Излишки клея, проступающие по краям, следует удалить влажной салфеткой.

Пенополистирол экструдированного или простого типа – это материал, не впитывающий воду. Именно по этой причине важно проследить, чтобы клеевая масса не была чрезмерно влажной, потому что это приведет к отклеиванию материала со временем.

Метод 2

Крепление дюбелями

Утепление газобетона пенополистиролом или поверхности из простого бетона может быть произведено методом крепления утеплителя при помощи дюбелей (читайте также статью «Крышка для бетонного кольца: материалы и варианты исполнения»).

Для реализации данного метода вам потребуются:

- Дюбели;

- Пенополистирольные листы;

- Герметизирующий состав.

Лист утеплителя крепится к бетонному полу или стенам при помощи дюбелей по углам листа материала. Именно угловые дюбели позволят прикрепить каждый лист в месте его примыкания к соседним.

Изоляционные и иные технические характеристики пенополистирол бетона будут сохранены только в том случае, если стыки между листами материала, прикрепленного на дюбели, буду промазаны герметиком.

Совет. В процессе крепления листов дюбелями возможно потребуется алмазное бурение отверстий в бетоне.

Начинать утепление бетонной стены следует с нижней части. Между листами, являющимися соседними, следует сохранить зазор шириной в 3 мм. Именно такие зазоры позволят избежать деформации листа при изменении температуры и уровня влажности.

Цена такого метода крепления считается самой дешевой, а также такой монтаж является самым простым, что обуславливает популярность метода крепления пенополистирола на дюбели прямо к бетонному основанию.

Метод 3

Точечное нанесение жидких гвоздей

Данный метод основывается на креплении пенополистирола к бетону при помощи жидких гвоздей.

Для его реализации вам потребуются:

- Пенополистирол;

- Жидкие гвозди;

- Перчатки.

Жидкие гвозди представляют собой достаточно крепкий клей, в разы превышающий свойства ПВА и при этом обладающий прекрасными влагостойкими параметрами и способностью выдерживать серьезные перепады температур. В качестве еще одного достоинства данного средства можно указать малый расход, ведь наносить такой клей следует не на всю поверхность, а всего лишь сделать несколько точек по периметру и в центре.

В качестве еще одного достоинства данного средства можно указать малый расход, ведь наносить такой клей следует не на всю поверхность, а всего лишь сделать несколько точек по периметру и в центре.

Перед началом работы убедитесь, что приобрели именно тот продукт, который подойдет для решения поставленных задач.

Совет. Жидкие гвозди содержат в своем составе токсичные вещества, потому работать с ними следует только в перчатках.

В том случае, если производится утепление бетонного потолка, следует учитывать время схватывания состава. Разные марки обладают различным периодом затвердевания, который составляет около получаса. Следует быть готовым к тому, что придется 30 минут прижимать лист к поверхности.

На фото – укладка материала на потолок

Инструкция приклеивания утеплителя на жидкие гвозди заключается в следующих мероприятиях:

- Первым делом поверхность необходимо подготовить. Должна быть произведена резка железобетона алмазными кругами, если это необходимо, а также очистка от пыли и грязи;

- Подготовленную поверхность нужно тщательно просушить;

- На плиту утепления наносят несколько точек клея или несколько полос;

- Прикладывают плиту к стене и плотно прижимают.

Метод 4

Нанесение пены-клея

Не менее популярным является метод приклеивания пенополистирола к бетонной поверхности при помощи пены. В данном случае речь идет о специализированном клее-пене, предназначенном для нанесения на утеплитель данного типа.

К преимуществам такого клеевого состава можно отнести:

- Простота и легкость монтажа;

- Малый период времени, затрачиваемого на производство работ;

- Низка цена;

- Высокое качество склеивания разнотипных поверхностей;

- Возможность оклеивать пенополистиролом стену, а также швы между утеплительными плитами.

На современном рынке можно встретить следующие виды такого средства, как пена клей:

- Пена для пеноблоков. Такое средство обладает максимальными сцепляющими характеристиками и может быть использовано, как раствор для кладки штучного материала;

- Пена для пенопласта. Данная масса применяется для приклеивания пенопласта при утеплении поверхности изнутри, обладает высокой пожаростойкостью, но демонстрирует низкую адгезию при взаимодействии с гладкими поверхностями;

- Пена для пенополистирола, обладает невысокой стоимостью и небольшой удерживающей способностью.

Используя данное средство, можно стены не грунтовать, а достаточно просто ее хорошо почистить и предварительно увлажнить. Пена наносится на поверхность шахматным способом.

Совет. Если на стыках проступят излишки клеевого пенного состава, их необходимо своевременно удалить, пользуясь специализированным очистителем.

В заключение

Схема утепления пола

Используя один из представленных методов крепление пенополистирольного утеплительного материала к бетонной поверхности, любой хозяин сможет произвести своими руками утепление дома как внутри, так и снаружи. Все эти методы интуитивно понятны и совершенно несложные в реализации (см.также статью «Крышки бетонные на столбы – особенности данной группы изделий»).

Видео в этой статье откроет еще больше секретов, позволяющих произвести качественное утепление жилища.

Добавить в избранное

Версия для печати

Поделитесь:

Статьи по теме

Все материалы по теме

Клей для полистиролбетонных блоков: преимущества перед раствором

Содержание

- Почему клей, а не раствор

- Обзор производителей клея

- Приготовление клеевого раствора

- Укладка блоков с помощью клея

- Выполнение работ

- Итог

Клей для полистиролбетонных блоков применяют для проведения строительных и укладочных работ. Полистиролбетонный материал имеет особый набор свойств и относится к легким бетоном. По этой причине при применении этого материала имеются отличительные черты. Далее будет рассмотрено, чем отличается клеевая смесь от цементного раствора и как приклеить блоки.

Полистиролбетонный материал имеет особый набор свойств и относится к легким бетоном. По этой причине при применении этого материала имеются отличительные черты. Далее будет рассмотрено, чем отличается клеевая смесь от цементного раствора и как приклеить блоки.

Почему клей, а не раствор

Когда возникает вопрос на что клеить полистиролбетонные блоки, какое средство лучше выбрать и на что рекомендуется обратить внимание. Ответ простой! Ячеистые блоки имеют высокую ступень теплоизоляционных и звукоизоляционных показателей и при укладке их на обычную строительную смесь часть положительных качеств теряется. Клеи для полистиролбетонных изделий обеспечат качественную прочность кладки и обеспечат хорошую теплоизоляцию швов. Слой из песчано-цементного раствора, толщина которого составляет 7-15 мм, будет иметь большую теплопроводность, а стена, возведенная на такой смеси не будет удерживать тепло.

Обзор производителей клея

В основной состав клеевых растворов для полистиролбетонных изделий входят: вода, портландцемент, минеральные соединения, в число которых входят мелкие гранулы вспененного полистирола. Уникальная формула клея позволяет наделять поверхностный слой гидрофобными, теплоизоляционными, качествами. Полезные компоненты передают готовым стенам свойства устойчивости к гниению и надежные несущие качества. Специальные клеевые составы представлены на рынке в виде сухих смесей, подходят как для наружного, так и внутреннего применения. Перед тем как использовать потребуется разбавить порошок водой и тщательно перемешать.

Уникальная формула клея позволяет наделять поверхностный слой гидрофобными, теплоизоляционными, качествами. Полезные компоненты передают готовым стенам свойства устойчивости к гниению и надежные несущие качества. Специальные клеевые составы представлены на рынке в виде сухих смесей, подходят как для наружного, так и внутреннего применения. Перед тем как использовать потребуется разбавить порошок водой и тщательно перемешать.

Клеи различных марок для полистиролбетона имеют узкую направленность, но имеют отличительные характеристики между собой. У каждого производителя основная цель – это выделиться среди конкурентов. Поэтому они делают упор на различные свойства. Например, одна смесь обладает повышенной пластичностью, а у другой главное свойство – долговечность. Рекомендуется не покупать самый дорогостоящий вариант, а рассмотреть изготовителей, которые имеют положительные отзывы от потребителей.

Популярные марки сухих клеевых и кладочных стройматериалов, подходящие для полистиролбетонных блоков:

- «Полистирол» G-32 – универсальная цементно-песчаная смесь для наружного и внутреннего применения.

Материал имеет отличия от самостоятельно приготовленных составов, так как при процессе производства добавляются специальные примеси, которые регулируют влияние водопроницаемости, атмосферной и биологической устойчивости. Состав имеет марку морозостойкости 200 циклов и 10 минут времени для корректировки. Рекомендуемая толщина швов – минимальная 2 мм, максимальная 8 мм.

Материал имеет отличия от самостоятельно приготовленных составов, так как при процессе производства добавляются специальные примеси, которые регулируют влияние водопроницаемости, атмосферной и биологической устойчивости. Состав имеет марку морозостойкости 200 циклов и 10 минут времени для корректировки. Рекомендуемая толщина швов – минимальная 2 мм, максимальная 8 мм. - Betonkol – клеевая смесь, обладающая повышенной жизнеспособностью, предназначенная для стройматериалов, состоящих из легких бетонов. С готовым раствором можно работать до четырех часов, но время для корректировки — 5 мин. максимум. Свойства морозостойкости – 200 циклов, имеет высокие показатели прочности на отрыв. Рекомендуется наносить слой 2-5 мм.

- Монтажный клей «Керафлекс» — рассчитан для кладки полистиролбетонных блоков, ячеистого бетона. Смесь универсальна, имеет на высоком уровне качества морозоустойчивости и прочности. Жизнестойкость равна 3 часам, и время для коррекции 5-7 мин. Завод-производитель не рекомендует использовать клеевой раствор при температурах ниже + 5 градусов С.

Толщина швов от 2 до 10 мм.

Толщина швов от 2 до 10 мм. - «Боларс» — клей для блоков из легких составов, отличный вариант при проведении ремонтных работ в зимний период. Минимальная температура составляет -10 градусов С. В сравнении с вышеперечисленными составами данная смесь имеет повышенную прочность сжатия 7.5 Мпа. Обычно показатели клеев имеют не более 5 Мпа. Морозоустойчивость составляет 50 циклов, для проведения корректировки отводится 10 мин. Рекомендованная толщина швов от 2-8 миллиметров.

- «Блок» — водостойкий, морозостойкий, атмосферостойкий клей, подходящий для монтажа почти для всех легкобетонных изделий. Эта универсальная смесь отличается высокими прочностными показателями на отрыв и сжатие – 20 Мпа. Жизнестойкость до 3-х часов, коррекция блоков до 7 мин.

Некоторые застройщики и частные строители утверждают, что укладку блоков можно производить используя плиточный клеевой раствор. Данное мнение ошибочное, так как состав такой смеси предназначен для другой фактуры стройматериала, который имеет иные качества.

При укладке полистиролбетонных блоков нужно применять специально предназначенные для этого клеевые растворы. В противоположном случае произойдет снижение физических и механических показателей готовой постройки.

Приготовление клеевого раствора

Сухую смесь засыпают в емкость с чистой водой комнатной температуры, в зимний период показатели не должны достигать больше +30 градусов С. После все тщательно перемешивается до образования однородной массы. Далее клею нужно дать немного постоять – 10-15 мин. После все снова перемешать. Готовую смесь следует наносить зубчатым шпателем. Строительные работы производятся при показателях температуры не ниже + 5. При низких температурах рекомендуется использовать антиморозные добавки.

Клей для полистиролбетонных блоков имеет такие показатели расхода по утверждению изготовителей – указана толщина слоя 1 мм, для того чтобы положить один кубометр блоков потребуется одна упаковка сухой смеси 25 кг. Это допустимо в теории, а на практике сделать такую толщину невозможно. Количество требуемого клея зависит от таких факторов:

Количество требуемого клея зависит от таких факторов:

- расход напрямую зависит от мастерства каменщиков. Когда работает опытный специалист, материала будет использовано значительно меньше;

- погодные условия имеют влияние на расход материала;

- в зависимости от марки продукции и производителя толщина слоя может колебаться из-за некоторых характеристик самой клеевой смеси.

Рекомендуется покупать клей с незначительным запасом. Потому что кроме кладочных работ клеевая смесь понадобится для замазывания изъянов.

Укладка блоков с помощью клея

Чем приклеить пенополистирол к бетону в процессе утепления конструкции. Это делают с применением таких клеевых смесей:

- латексная битумная эмульсионная мастика;

- клей на силиконовой основе;

- специализированная монтажная пена;

- сухая строительная смесь, состоящая из цемента, полимерных добавок и пластификаторов.

Ход проведения работ несложный. Клей следует нанести по всей поверхности пенополистирольной плиты при помощи зубчатого шпателя. Потом блоки прижимают к поверхности стены.

Клей следует нанести по всей поверхности пенополистирольной плиты при помощи зубчатого шпателя. Потом блоки прижимают к поверхности стены.

Когда готовую смесь наносят на блок, стоит отступить от края примерно на 2 сантиметра. Это потребуется для того чтобы лишнему клею при прижатии было куда выступить и равномерно распределиться. Если поверхность стены гладкая лучше применить зубчатый шпатель. После плиту следует прижать к стене.

Чем приклеить экструдированный пенополистирол к бетону? Известно, что такой материал обладает отменными качествами — высокая прочность, водонепроницаемость, долговечность. При строительных работах применяют такие клеевые смеси:

- битумная мастика в основу, которой входят унифицированный битум, пластификаторы и растворитель. При методике сплошного нанесения – будет служить хорошим гидроизолятором. Также мастика устойчива к промерзанию;

- полиуретановая пена, которая наносится при помощи монтажного пистолета. Смесь можно применять при низких температурах до -10 градусов С.

Один баллон способен заменить 1 мешок клея 25 кг.

Один баллон способен заменить 1 мешок клея 25 кг.

Выполнение работ

Перед тем как приступить к укладке блоков из полистиролбетона, основание гидроизолируют при помощи рубероида. Стелить его рекомендуется в два слоя. Имеющиеся на фундаментной поверхности изъяны устраняются цементным раствором.

- Первые блоки устанавливаются в углах постройки. Между ними следует протянуть шнур, по которому будет легко ориентироваться при укладочных работах.

- Первый ряд кладется на раствор цемента с песком, который приготовили самостоятельно. Такой метод способствует улучшению уровня сцепления и прочностных показателей постройки. В последующих рядах будет применяться специальный клей.

- Когда первый ряд будет выложен, специальной сеткой производят его армирование.

- Дальше происходит укладка последующих рядов с обязательным армированием швов. Примерно не меньше 20 % швы должны быть смещены.

- Для корректировки неровностей отведено не больше 15 мин.

По этой причине рекомендуется проводить проверки чаще. В противоположном варианте исправить неточности после того как клей схватится, будет трудно.

По этой причине рекомендуется проводить проверки чаще. В противоположном варианте исправить неточности после того как клей схватится, будет трудно. - В проемы, предназначенные для окон и дверей, монтируются перемычки, которые можно приобрести в готовом виде или изготовить своими руками. Самодельные варианты допустимы лишь при строительстве слишком узких проемов.

- На окончательном этапе кладки последнего ряда монтируют армирующий пояс. Такой метод повысит прочность постройки и увеличит сейсмическую приспособленность всего здания.

Так как клей обладает высокими прочностными свойствами, стену разобрать не удастся. Лучшим вариантом будет разрушить конструкцию.

Итог

Клей для полистиролбетона рекомендуется подбирать специализированный. Такие смеси обладают большим количеством преимуществ, если сравнивать их с песчано-цементным раствором. Используя такие специальные смеси можно существенно сэкономить на стройке здания за счет сокращения затрат на утеплительные материалы.

Loctite® PL® Полиуретановый строительный клей премиум-класса

Особенности и преимущества

- УНИВЕРСАЛЬНОЕ НАЗНАЧЕНИЕ: Однокомпонентный клей на основе полиуретана, который подходит для широкого спектра проектов и приклеивается к большинству материалов для неизменно успешных результатов3X

- СИЛЬНЕЕ: в 3 раза прочнее обычных строительных клеев и прочнее многих склеиваемых материалов

- УНИВЕРСАЛЬНОСТЬ: Идеально подходит для укладки на черновой пол и приклеивания к наиболее распространенным строительным материалам, таким как дерево, OSB, гипсокартон, кирпич, бетон, кирпичная кладка, камень, изоляция из пенопласта, металл, керамика, ПВХ и др.

- ВНУТРЕННИЕ И НАРУЖНЫЕ РАБОТЫ: Окрашиваемый клей без резкого запаха растворителя, который схватывается через 30 минут и полностью затвердевает через 24 часа для внутренних и наружных работ

- УСТОЙЧИВОСТЬ К ПОГОДНЫМ УСЛОВИЯМ: водостойкая, может наноситься непосредственно на влажные и промерзшие поверхности без усадки и отверждения при низких температурах.

- СООТВЕТСТВИЕ ЛОС: Низкое содержание летучих органических соединений и соответствие строгим государственным и федеральным нормативным требованиям; соответствует спецификациям APA AFG-01

и превосходит их

Доступные размеры:

4 унции

10 унций

28 унций

28 унций с низким содержанием летучих органических соединений

Обзор продукта

Loctite PL Premium Construction Adhesive — это однокомпонентный клей на основе полиуретана, отверждаемый влагой, идеально подходящий для самых разных проектов. PL Premium в 3 раза прочнее обычных строительных клеев. Этот окрашиваемый и водостойкий строительный клей отлично подходит как для наружных, так и для внутренних работ, не имеет сильного запаха растворителя и может наноситься непосредственно на влажные и промерзшие поверхности без усадки для наружных работ. PL Premium Construction Adhesive прочно склеивает практически любое основание, схватывается через 30 минут и полностью отверждается за 24 часа даже при низких температурах. Идеально подходит для различных проектов, включая укладку чернового пола, Loctite PL Premium склеивается с наиболее распространенными строительными материалами, такими как дерево, фанера, ОСП, МДФ, обработанная древесина, твердая древесина, напольные покрытия, бетон, камень, гранит, мрамор, шифер, каменная кладка, кирпич. , изоляция пенопластом всех видов, включая EPS (пенополистирол), XPS (экструдированный пенополистирол) и пенополистио (уретан), ковры, металл, нержавеющая сталь, оцинкованный металл, свинец, продукты на основе цемента, фиброцементные панели, керамика , стекловолокно, гипсокартон, отделка и молдинг из жесткого и пористого винила/ПВХ и отделка полиашем. Loctite PL Premium имеет низкое содержание летучих органических соединений и соответствует строгим государственным и федеральным нормативным требованиям, а также спецификациям ASTM, HUD и APA AFG-01.

PL Premium Construction Adhesive прочно склеивает практически любое основание, схватывается через 30 минут и полностью отверждается за 24 часа даже при низких температурах. Идеально подходит для различных проектов, включая укладку чернового пола, Loctite PL Premium склеивается с наиболее распространенными строительными материалами, такими как дерево, фанера, ОСП, МДФ, обработанная древесина, твердая древесина, напольные покрытия, бетон, камень, гранит, мрамор, шифер, каменная кладка, кирпич. , изоляция пенопластом всех видов, включая EPS (пенополистирол), XPS (экструдированный пенополистирол) и пенополистио (уретан), ковры, металл, нержавеющая сталь, оцинкованный металл, свинец, продукты на основе цемента, фиброцементные панели, керамика , стекловолокно, гипсокартон, отделка и молдинг из жесткого и пористого винила/ПВХ и отделка полиашем. Loctite PL Premium имеет низкое содержание летучих органических соединений и соответствует строгим государственным и федеральным нормативным требованиям, а также спецификациям ASTM, HUD и APA AFG-01.

Документы и загрузки

Размер или IDH

- 4 унции — IDH 1451588

- 10 унций — IDH 1390595

- 28 унций — IDH 1390594

- 28 унций с низким содержанием летучих органических соединений — IDH 2450576

Паспорт безопасности

Паспорт безопасности

Документы не найдены

Дополнительные документы

Учебный центр

Язык субтитров

Где купить?

Изоляционные ламинаты из экструдированного пенополистирола для монолитных бетонных стен

Настоящее изобретение в целом относится к изолированным стенам зданий и, в частности, к изолированным бетонным стенам зданий.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Известный способ повышения термостойкости наружных бетонных стен зданий включает использование теплоизолирующих пенопластовых панелей в качестве наружной обшивки. Хотя это средство подходит для подземных применений, оно имеет недостатки при наземной установке. Например, открытые участки теплоизоляционной панели могут выглядеть неприглядно. Кроме того, открытые участки теплоизоляционных панелей могут разрушаться под воздействием погодных условий.

Альтернативное средство, устраняющее недостатки, связанные с открытыми участками теплоизоляционной панели, представляет собой композитную стену путем встраивания теплоизоляционной панели между двумя слоями бетона. При возведении составных стен этого типа начинают с установки разнесенных жестких форм, определяющих полость, ограниченную поверхностями стен. Затем в полость помещают теплоизоляционную пенопластовую плиту, имеющую противоположные основные плоские поверхности, чтобы разделить полость на две подполости. Заливка бетона в углубления позволяет получить композитную стену после затвердевания бетона и снятия опалубки. Пробивка соединителей через пенопласт с интервалом примерно 12 дюймов (30,5 см) перед заливкой бетона в углубления образует надежно соединенный сэндвич из пенопластовой плиты между слоями бетона после затвердевания бетона.

Заливка бетона в углубления позволяет получить композитную стену после затвердевания бетона и снятия опалубки. Пробивка соединителей через пенопласт с интервалом примерно 12 дюймов (30,5 см) перед заливкой бетона в углубления образует надежно соединенный сэндвич из пенопластовой плиты между слоями бетона после затвердевания бетона.

Чтобы предотвратить деформацию или растрескивание теплоизоляционных плит, обычная практика заключается в поэтапной заливке бетона с чередованием полостей, чтобы уравновесить силы, действующие под весом бетона на противоположные стороны пенопластовых плит или панелей. Например, 9-футовая стена (2,7 метра (м)) может быть сформирована путем заливки бетона в углубление на одной стороне пенопластовой плиты до высоты около 3 футов (0,9 м), а затем заливкой бетона во второе углубление на другую сторону пенопластовой панели на высоту около 6 футов (1,8 м), затем заливка бетоном на высоту около 9футов (2,7 м) в первой подполости, а затем заполнение оставшейся части второй подполости. Заливка бетона для стен из ЖБИ и пенокартона поэтапно нежелательна, так как по завершении каждого этапа, как правило, необходимо останавливать заливку бетона, переставлять оборудование и начинать заливку следующего этапа. Эти шаги могут значительно увеличить время, необходимое для возведения композитных стен. Было бы более желательно, чтобы полости на противоположных сторонах теплоизоляционной плиты могли быть заполнены бетоном без учета уравновешивающих сил, действующих от веса бетона на противоположных сторонах изоляционной панели.

Заливка бетона для стен из ЖБИ и пенокартона поэтапно нежелательна, так как по завершении каждого этапа, как правило, необходимо останавливать заливку бетона, переставлять оборудование и начинать заливку следующего этапа. Эти шаги могут значительно увеличить время, необходимое для возведения композитных стен. Было бы более желательно, чтобы полости на противоположных сторонах теплоизоляционной плиты могли быть заполнены бетоном без учета уравновешивающих сил, действующих от веса бетона на противоположных сторонах изоляционной панели.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение обеспечивает усовершенствованный способ формирования композитной стены, включающей теплоизоляционную пенопластовую плиту, расположенную между бетонными слоями, и полученную композитную стену. Теплоизоляционная пенопластовая плита имеет противоположные, разнесенные и в основном параллельные первичные поверхности, к каждой из которых приклеена термопластичная облицовочная пленка. Каждая облицовочная пленка имеет толщину от 0,35 мил (10 микрометров (мкм) до 10,0 мил (250 мкм), предельное удлинение менее (<) 200 процентов (%) как в машинном, так и в поперечном направлениях, предел текучести при растяжении не менее (≥) 7000 фунтов на квадратный дюйм (psi) (48 400 кПа)) как в машинном, так и в поперечном направлениях, и секущий модуль 1% ≥200 000 фунтов на квадратный дюйм (1380 мегапаскалей (МПа)) как в машинном, так и в поперечном направлениях. Облицовочные пленки прилипают к панели с прочностью на отрыв ≥100 грамм на дюйм (г/дюйм) (390,4 г/сантиметр (г/см). Теплоизоляционные пенопластовые плиты, к которым прикреплены пленки и которые соответствуют вышеуказанным критериям, значительно прочнее теплоизоляционных пенопластовых плит, которые либо не имеют таких термопластичных облицовочных пленок, либо имеют облицовочные пленки, которые не удовлетворяют этим критериям.

Облицовочные пленки прилипают к панели с прочностью на отрыв ≥100 грамм на дюйм (г/дюйм) (390,4 г/сантиметр (г/см). Теплоизоляционные пенопластовые плиты, к которым прикреплены пленки и которые соответствуют вышеуказанным критериям, значительно прочнее теплоизоляционных пенопластовых плит, которые либо не имеют таких термопластичных облицовочных пленок, либо имеют облицовочные пленки, которые не удовлетворяют этим критериям.

В соответствии со способом изобретения установите жесткие формы на место, чтобы определить толщину композитной стенки и ограничить полость. Поместите теплоизоляционную пенопластовую плиту, описанную выше, на место между формами, чтобы образовать две полости, каждая из которых определяется формой и ближайшей основной поверхностью теплоизоляционной пенопластовой плиты. Заливные полости заполняют бетоном. Отвердить бетон для образования композитной стены в соответствии с изобретением.

Значительное повышение прочности теплоизоляционных пенопластовых плит, используемых в соответствии со способом по настоящему изобретению, позволяет заливать бетон в полости без учета уравновешивающих усилий, прикладываемых весом бетона к основной поверхности изоляции. доска. В результате одна полость может быть полностью заполнена до высоты, например, 9 футов (2,7 м), в то время как полость на другой стороне изоляционной плиты остается незаполненной, не вызывая значительных деформаций или разрывов изоляционной панели. возможность заполнения пустот бетоном без учета уравновешивающих усилий, приложенных весом бетона, позволяет значительно сократить время изготовления композитных стен.

доска. В результате одна полость может быть полностью заполнена до высоты, например, 9 футов (2,7 м), в то время как полость на другой стороне изоляционной плиты остается незаполненной, не вызывая значительных деформаций или разрывов изоляционной панели. возможность заполнения пустот бетоном без учета уравновешивающих усилий, приложенных весом бетона, позволяет значительно сократить время изготовления композитных стен.

ОПИСАНИЕ ЧЕРТЕЖА

На ФИГУРЕ показано схематическое поперечное сечение композитной стены в соответствии с изобретением.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ

Композитная стена 10 по данному изобретению включает теплоизоляционную пенопластовую плиту 12, расположенную между бетонными слоями 14 и 15. Несколько (множество) соединителей 18 проходят через изоляционную пенопластовую плиту 12 и вдаются в бетонные слои 14. и 15. После отверждения (затвердевания) слоев бетона 14 и 15 соединители 18 служат для надежной фиксации плиты 12 между слоями бетона 14, 15. Анкеры 18 могут иметь любую известную форму или конфигурацию и могут быть изготовлены из любого известного материала. Типичные материалы включают термопластические материалы, термопластичные материалы, армированные волокном, термореактивные материалы, термореактивные материалы, армированные волокном, стали и нержавеющие стали.

Анкеры 18 могут иметь любую известную форму или конфигурацию и могут быть изготовлены из любого известного материала. Типичные материалы включают термопластические материалы, термопластичные материалы, армированные волокном, термореактивные материалы, термореактивные материалы, армированные волокном, стали и нержавеющие стали.

Теплоизоляционная пенопластовая плита 12 включает панель 20 из пенопластового материала с противоположными первичными поверхностями 21 и 23, а также первую и вторую термопластичные облицовочные пленки 22 и 24, приклеенные соответственно к первичным поверхностям 21 и 23. Первая и вторая термопластичные облицовочные пленки 22 и 24 имеют толщину от 0,35 мил (10 мкм) до 10,0 мил (250 мкм), предельное удлинение <200 % как в машинном, так и в поперечном направлениях, предел текучести при растяжении ≥7 000 фунтов на кв. дюйм (48 400 кПа) в обоих машинных и поперечном направлениях, а секущий модуль 1% ≥200 000 фунтов на квадратный дюйм (1380 мПа). Более предпочтительно, чтобы каждая облицовочная пленка имела предел текучести ≥10 000 фунтов на квадратный дюйм (69,000 кПа) как в машинном, так и в поперечном направлениях. Адгезия между облицовочными пленками 22 и 24 и соответствующими первичными поверхностями 21 и 23 панели 20 достаточна для обеспечения прочности на отрыв ≥100 г/дюйм (39,4 г/см).

Адгезия между облицовочными пленками 22 и 24 и соответствующими первичными поверхностями 21 и 23 панели 20 достаточна для обеспечения прочности на отрыв ≥100 г/дюйм (39,4 г/см).

Изготовление композитной стенки 10 начинается с установки на расстоянии друг от друга жестких опалубок 30, 31, чтобы определить полость и установить желаемую толщину композитной стенки. Изготовление продолжается размещением теплоизоляционной пенопластовой плиты 12 в полость, образуя две подполости. Форма 30 и облицовочная пленка 22 определяют одну подполость, а форма 31 и облицовочная пленка 24 определяют вторую подполость. Теплоизоляционная плита 12 предпочтительно имеет множество анкеров или соединителей 18, которые проходят через плиту 12 и проходят за облицовочные пленки 22 и 24 в соответствующие полости. Изготовление завершается заполнением полостей бетоном и позволяет бетону вылечить (затвердеть). При желании любую подполость можно полностью заполнить бетоном перед добавлением бетона во вторую подполость. Кроме того, обе подполости могут быть заполнены одновременно (или почти одновременно). Опалубки 30 и 31 могут быть и желательно удалены с композитной стены 10 после того, как бетон отвердеет до желаемого состояния.

Кроме того, обе подполости могут быть заполнены одновременно (или почти одновременно). Опалубки 30 и 31 могут быть и желательно удалены с композитной стены 10 после того, как бетон отвердеет до желаемого состояния.

Облицовочные пленки с низким пределом текучести при растяжении имеют тенденцию к удлинению при растяжении в ответ на приложенное напряжение. Пленка/вспененный ламинат, образованный путем наслаивания такой облицовочной пленки на противоположные первичные поверхности пенопластовой плиты, реагирует на приложенное усилие или удар изгибанием до точки, в которой ламинат начинает разрушаться на границе облицовочной пленки/вспененной плиты. Облицовочная пленка удлиняется над изломом на границе раздела и позволяет продолжать распространение трещины, что приводит к окончательному разрушению плиты. Облицовочные пленки с более высоким пределом текучести, как правило, имеют низкое удлинение при растяжении в ответ на приложенное напряжение и существенно замедляют и предотвращают разрушение ламината. Увеличение секущего модуля облицовочной пленки, или жесткости, повышает общий модуль упругости ламината при изгибе.

Увеличение секущего модуля облицовочной пленки, или жесткости, повышает общий модуль упругости ламината при изгибе.

Изоляционная пенопластовая плита 12 должна иметь лицевые пленки 22 и 24, приклеенные, соответственно, к первичным поверхностям 21 и 23, и облицовочные пленки должны обладать описанными выше свойствами вместе с минимальной прочностью на отрыв облицовочной пленки/плиты 39,4 г/см, чтобы для достижения достаточной прочности, чтобы можно было производить бетонные стены, не требуя последовательной сбалансированной заливки бетона в углубления.

Пластиковая лицевая пленка может состоять из любого термопластичного полимера, если он соответствует указанным выше критериям физических свойств и может быть эффективно (с прочностью на отрыв ≥39.4 г/см), ламинированные на пенопластовой панели. Полимер может представлять собой полиолефин, алкенилароматический полимер, сложный полиэфир, поликарбонат, акриловый полимер или полиамид. Полезные полиолефины включают полиэтилен и полипропилен. Подходящие полиэтилены включают полиэтилен высокой плотности, полиэтилен низкой плотности и линейный полиэтилен низкой плотности. Пленка может быть неориентированной, одноосно ориентированной или двуосно ориентированной. Предпочтительными облицовочными пленками являются биаксиально ориентированные пленки из полиэтилена, полипропилена, полиэфира, полистирола или полиамида. Пленка может быть сшитой или несшитой. Пленка необязательно содержит обычные добавки, такие как неорганические наполнители, пигменты или красители, антиоксиданты, стабилизаторы ультрафиолетового излучения, антипирены и технологические добавки.

Подходящие полиэтилены включают полиэтилен высокой плотности, полиэтилен низкой плотности и линейный полиэтилен низкой плотности. Пленка может быть неориентированной, одноосно ориентированной или двуосно ориентированной. Предпочтительными облицовочными пленками являются биаксиально ориентированные пленки из полиэтилена, полипропилена, полиэфира, полистирола или полиамида. Пленка может быть сшитой или несшитой. Пленка необязательно содержит обычные добавки, такие как неорганические наполнители, пигменты или красители, антиоксиданты, стабилизаторы ультрафиолетового излучения, антипирены и технологические добавки.

Покрывающая пленка может представлять собой любую однослойную пленку, соэкструдированную многослойную пленку или многослойную пленку с покрытием. Желательно, чтобы лицевая пленка имела толщину в диапазоне от 0,35 мил (10 мкм) до 10 мил (250 мкм). Диапазон предпочтительно составляет от 0,5 мил (13 мкм) до 2 мил (50 мкм). Покрывающая пленка может быть приклеена к плите из вспененного материала по настоящему изобретению любым обычным способом. Один из способов включает ламинирование горячим валком активируемого нагреванием клеевого слоя на лицевой пленке. Другой метод включает жидкое покрытие или напыление клея-расплава или клея на жидкой основе на облицовочную пленку или плиту из пеноматериала перед ламинированием. Расплав клея также может быть экструдирован на облицовочную пленку или пеноматериал или совместно экструдирован либо с облицовочной пленкой, либо с пеноматериалом (предпочтительно с облицовочной пленкой) перед ламинированием. Адгезия между облицовочной пленкой и пенопластовой плитой должна быть достаточной, чтобы свести к минимуму, а лучше исключить расслаивание при ударе или изгибе. Разделение или проскальзывание облицовочной пленки и панели из вспененного материала на их стыке по существу сводит на нет любой упрочняющий эффект, который в противном случае могла бы оказывать облицовочная пленка. Адгезия или прочность на отрыв между лицевой пленкой и пенопластовой плитой или панелью предпочтительно такова, что любое разрушение происходит внутри пены, а не в пленке при сгибании плиты или ламината 12.

Один из способов включает ламинирование горячим валком активируемого нагреванием клеевого слоя на лицевой пленке. Другой метод включает жидкое покрытие или напыление клея-расплава или клея на жидкой основе на облицовочную пленку или плиту из пеноматериала перед ламинированием. Расплав клея также может быть экструдирован на облицовочную пленку или пеноматериал или совместно экструдирован либо с облицовочной пленкой, либо с пеноматериалом (предпочтительно с облицовочной пленкой) перед ламинированием. Адгезия между облицовочной пленкой и пенопластовой плитой должна быть достаточной, чтобы свести к минимуму, а лучше исключить расслаивание при ударе или изгибе. Разделение или проскальзывание облицовочной пленки и панели из вспененного материала на их стыке по существу сводит на нет любой упрочняющий эффект, который в противном случае могла бы оказывать облицовочная пленка. Адгезия или прочность на отрыв между лицевой пленкой и пенопластовой плитой или панелью предпочтительно такова, что любое разрушение происходит внутри пены, а не в пленке при сгибании плиты или ламината 12. Прочность на отрыв предпочтительно достаточна для обеспечения того, чтобы часть или все кожа на пене прилипает к пленке и отделяется от остатков пены, когда пленка отделяется от пены. Следовательно, эффективный клей должен прилипать как к облицовочной пленке, так и к пенопластовой плите или подложке. Адгезию желательно выражать как прочность на отрыв ≥100 граммов на дюйм (г/дюйм) (390,4 г/см) и предпочтительно ≥250 г/дюйм (98,5 г/см) в соответствии с испытанием на отрыв под углом 180 градусов (ASTM D-903).

Прочность на отрыв предпочтительно достаточна для обеспечения того, чтобы часть или все кожа на пене прилипает к пленке и отделяется от остатков пены, когда пленка отделяется от пены. Следовательно, эффективный клей должен прилипать как к облицовочной пленке, так и к пенопластовой плите или подложке. Адгезию желательно выражать как прочность на отрыв ≥100 граммов на дюйм (г/дюйм) (390,4 г/см) и предпочтительно ≥250 г/дюйм (98,5 г/см) в соответствии с испытанием на отрыв под углом 180 градусов (ASTM D-903).

Материалы, подходящие для использования в качестве клея или в клеевом слое, включают те клеевые материалы, которые известны в данной области техники и используются с пластиковыми пленками и пеноматериалами. Они включают сополимеры олефинов, такие как этилен/винилацетат, этилен/акриловая кислота, этилен/н-бутилакрилат, этилен/метилакрилат, этиленовые иономеры и этиленовые или пропиленовые привитые ангидриды. Другие пригодные клеи включают уретаны, сополиэфиры и сополиамиды, стирольные блок-сополимеры, такие как стиролбутадиеновые и стирол/изопреновые полимеры, и акриловые полимеры. Клеи могут быть термопластичными или отверждаемыми термореактивными полимерами и могут включать липкие клеи, чувствительные к давлению. Материал, выбранный для использования в качестве клея или в слоях клея, предпочтительно подлежит вторичной переработке в процессе производства пенопластовых плит. Желательно, чтобы при переработке клейкий материал не оказывал существенного негативного воздействия на физическую целостность или свойства пенопласта.

Клеи могут быть термопластичными или отверждаемыми термореактивными полимерами и могут включать липкие клеи, чувствительные к давлению. Материал, выбранный для использования в качестве клея или в слоях клея, предпочтительно подлежит вторичной переработке в процессе производства пенопластовых плит. Желательно, чтобы при переработке клейкий материал не оказывал существенного негативного воздействия на физическую целостность или свойства пенопласта.

Пенопластовая панель или сердцевина пенопластовой плиты 12 может содержать любую изоляционную пену, известную в данной области техники, такую как экструдированный пенополистирол, формованный пенополистирол, экструдированный пенополистирол, пенополиэтилен в гранулах или гранулах, полиизоциануратная пена и полиуретановая пена . Пенопластовая панель желательно представляет собой экструдированный пенополистирол или формованный пенополистирол (известный в промышленности как «MEPS»). Такие пены легко перерабатываются, а правильно подобранные или совместимые термопластичные облицовочные пленки и клейкие материалы легко перерабатываются вместе с пенами. Возможность вторичной переработки означает, что пенопласты можно измельчать в отходы, которые можно перерабатывать в расплаве с использованием первичных полимерных материалов, пенообразователей и добавок для образования новых пеноматериалов. Кроме того, привлекательный внешний вид пенопластов можно сохранить за счет использования прозрачных облицовочных пленок и клейких материалов. Покрывающие пленки также существенно повышают прочность тонких пенополистирольных плит, используемых в изоляционных листах, особенно плит толщиной от 1/4 дюйма до 4 дюймов (от 6,4 миллиметров (мм) до 100 мм). Пенопластовая панель, независимо от изоляционной пены, из которой она изготовлена, имеет желательную толщину от 1 до 4 дюймов (от 25 до 100 мм), предпочтительно от 2 до 4 дюймов (от 50 до 100 мм), с приемлемыми результатами. толщиной от 2 до 3 дюймов (от 50 до 75 мм).

Возможность вторичной переработки означает, что пенопласты можно измельчать в отходы, которые можно перерабатывать в расплаве с использованием первичных полимерных материалов, пенообразователей и добавок для образования новых пеноматериалов. Кроме того, привлекательный внешний вид пенопластов можно сохранить за счет использования прозрачных облицовочных пленок и клейких материалов. Покрывающие пленки также существенно повышают прочность тонких пенополистирольных плит, используемых в изоляционных листах, особенно плит толщиной от 1/4 дюйма до 4 дюймов (от 6,4 миллиметров (мм) до 100 мм). Пенопластовая панель, независимо от изоляционной пены, из которой она изготовлена, имеет желательную толщину от 1 до 4 дюймов (от 25 до 100 мм), предпочтительно от 2 до 4 дюймов (от 50 до 100 мм), с приемлемыми результатами. толщиной от 2 до 3 дюймов (от 50 до 75 мм).

Композитные стены могут быть как симметричными, так и асимметричными. Симметричная стена имеет пенопластовый сердечник с бетонными слоями одинаковой толщины по обе стороны от пенопластового сердечника. Стена «2 + 2 + 2» имеет, например, пенопластовый сердечник толщиной 2 дюйма (50 мм), зажатый между двумя слоями бетона толщиной 2 дюйма (50 мм). Точно так же композитная стена «3 + 3 + 3» имеет пенопластовый сердечник толщиной 3 дюйма (75 мм), зажатый между двумя слоями бетона толщиной 3 дюйма (75 мм). Асимметричная стена «3 + 3 + 2» имеет пенопластовый сердечник толщиной 3 дюйма (75 мм), зажатый между слоем бетона толщиной 3 дюйма (75 мм) и слоем бетона толщиной 2 дюйма (50 мм). Эти примеры просто иллюстрируют потенциальные симметричные и асимметричные структуры стен. Возможны любые вариации путем изменения толщины слоя пены, одного или обоих слоев бетона, или обоих. Композитные стены, имеющие два или более слоев пенопласта, чередующихся со слоями бетона, также возможны, если требуются очень толстые стены.

Стена «2 + 2 + 2» имеет, например, пенопластовый сердечник толщиной 2 дюйма (50 мм), зажатый между двумя слоями бетона толщиной 2 дюйма (50 мм). Точно так же композитная стена «3 + 3 + 3» имеет пенопластовый сердечник толщиной 3 дюйма (75 мм), зажатый между двумя слоями бетона толщиной 3 дюйма (75 мм). Асимметричная стена «3 + 3 + 2» имеет пенопластовый сердечник толщиной 3 дюйма (75 мм), зажатый между слоем бетона толщиной 3 дюйма (75 мм) и слоем бетона толщиной 2 дюйма (50 мм). Эти примеры просто иллюстрируют потенциальные симметричные и асимметричные структуры стен. Возможны любые вариации путем изменения толщины слоя пены, одного или обоих слоев бетона, или обоих. Композитные стены, имеющие два или более слоев пенопласта, чередующихся со слоями бетона, также возможны, если требуются очень толстые стены.

Пенополистирольные пенопласты могут быть получены из обычных алкенилароматических полимерных материалов. Подходящие алкенилароматические полимерные материалы включают алкенилароматические гомополимеры и сополимеры алкенилароматических соединений и сополимеризуемые этиленненасыщенные сомономеры. Алкенилароматический полимерный материал может дополнительно включать небольшие доли неалкенилароматических полимеров. Алкенилароматический полимерный материал может содержать один или несколько алкенилароматических гомополимеров, один или несколько алкенилароматических сополимеров, смесь одного или нескольких алкенилароматических гомополимеров и сополимеров или смесь любого из вышеперечисленного с неалкенилароматическим полимером. . Независимо от состава, алкенилароматический полимерный материал предпочтительно содержит более (>) 50, более предпочтительно >70 массовых процентов (мас.%) звеньев алкенилароматического мономера в расчете на общую массу алкенилароматического полимерного материала. Наиболее предпочтительно алкенилароматический полимерный материал содержит 100 мас.% звеньев алкенилароматического мономера.

Алкенилароматический полимерный материал может дополнительно включать небольшие доли неалкенилароматических полимеров. Алкенилароматический полимерный материал может содержать один или несколько алкенилароматических гомополимеров, один или несколько алкенилароматических сополимеров, смесь одного или нескольких алкенилароматических гомополимеров и сополимеров или смесь любого из вышеперечисленного с неалкенилароматическим полимером. . Независимо от состава, алкенилароматический полимерный материал предпочтительно содержит более (>) 50, более предпочтительно >70 массовых процентов (мас.%) звеньев алкенилароматического мономера в расчете на общую массу алкенилароматического полимерного материала. Наиболее предпочтительно алкенилароматический полимерный материал содержит 100 мас.% звеньев алкенилароматического мономера.

Подходящие алкенилароматические полимеры включают полимеры, полученные из алкенилароматических мономеров, таких как стирол, альфаметилстирол, этилстирол, винилбензол, винилтолуол, хлорстирол и бромстирол. Предпочтительным алкенильным ароматическим полимером является полистирол. Незначительные количества моноэтиленненасыщенных соединений, таких как алкилкислоты и сложные эфиры с двумя-шестью атомами углерода (C2-6), иономерные производные и диены C4-6, могут быть сополимеризованы с алкенилароматическим мономером. Примеры сополимеризуемых мономеров включают акриловую кислоту, метакриловую кислоту, этакриловую кислоту, малеиновую кислоту, итаконовую кислоту, акрилонитрил, малеиновый ангидрид, метилакрилат, этилакрилат, изобутилакрилат, н-бутилакрилат, метилметакрилат, винилацетат и бутадиен. Предпочтительные пенопласты содержат по существу (т.е. >95 мас.%), а наиболее предпочтительно полностью полистирол.

Предпочтительным алкенильным ароматическим полимером является полистирол. Незначительные количества моноэтиленненасыщенных соединений, таких как алкилкислоты и сложные эфиры с двумя-шестью атомами углерода (C2-6), иономерные производные и диены C4-6, могут быть сополимеризованы с алкенилароматическим мономером. Примеры сополимеризуемых мономеров включают акриловую кислоту, метакриловую кислоту, этакриловую кислоту, малеиновую кислоту, итаконовую кислоту, акрилонитрил, малеиновый ангидрид, метилакрилат, этилакрилат, изобутилакрилат, н-бутилакрилат, метилметакрилат, винилацетат и бутадиен. Предпочтительные пенопласты содержат по существу (т.е. >95 мас.%), а наиболее предпочтительно полностью полистирол.

Приготовление экструдированного полимерного пеноматериала обычно включает нагревание полимерного материала для получения термопластифицированного материала или материала из расплава полимера, введение в него вспенивающего агента для образования вспениваемого геля и экструзию геля через головку в зону более низкого давления для образования пена. Перед смешиванием с пенообразователем полимерный материал обычно нагревают до температуры, равной или превышающей его температуру стеклования, или для этих полимеров, имеющих достаточную кристалличность, чтобы иметь температуру плавления (Tm), близкую к Tm. «Около» означает на уровне, выше или ниже Tm и в значительной степени зависит от того, где существует стабильная пена. Желательно, чтобы температура находилась в пределах 30 градусов по Цельсию (°С) выше или ниже Tm. Введение вспенивающего агента или смешивание с расплавленным полимерным материалом может происходить любыми средствами, известными в данной области техники, такими как экструдер, смеситель или блендер. Вспенивающий агент смешивают с полимерным расплавом при повышенном давлении, достаточном для предотвращения существенного расширения полимерного расплава и, как правило, для равномерного диспергирования в нем вспенивающего агента. Необязательно, зародышеобразователь можно смешивать с полимерным расплавом или смешивать всухую с полимерным материалом перед термической пластификацией.

Перед смешиванием с пенообразователем полимерный материал обычно нагревают до температуры, равной или превышающей его температуру стеклования, или для этих полимеров, имеющих достаточную кристалличность, чтобы иметь температуру плавления (Tm), близкую к Tm. «Около» означает на уровне, выше или ниже Tm и в значительной степени зависит от того, где существует стабильная пена. Желательно, чтобы температура находилась в пределах 30 градусов по Цельсию (°С) выше или ниже Tm. Введение вспенивающего агента или смешивание с расплавленным полимерным материалом может происходить любыми средствами, известными в данной области техники, такими как экструдер, смеситель или блендер. Вспенивающий агент смешивают с полимерным расплавом при повышенном давлении, достаточном для предотвращения существенного расширения полимерного расплава и, как правило, для равномерного диспергирования в нем вспенивающего агента. Необязательно, зародышеобразователь можно смешивать с полимерным расплавом или смешивать всухую с полимерным материалом перед термической пластификацией. Вспениваемый гель обычно охлаждают до более низкой температуры для оптимизации физических характеристик структуры пены. Гель можно охлаждать в экструдере или другом смесительном устройстве или в отдельных охладителях. Затем гель экструдируют или пропускают через головку желаемой формы при пониженном или более низком давлении для образования структуры пены. Зона более низкого давления находится при более низком давлении, чем давление, при котором вспениваемый гель выдерживается до экструзии через головку. Более низкое давление может быть выше атмосферного, ниже атмосферного (вакуумное или вакуумное) или на уровне атмосферного.

Вспениваемый гель обычно охлаждают до более низкой температуры для оптимизации физических характеристик структуры пены. Гель можно охлаждать в экструдере или другом смесительном устройстве или в отдельных охладителях. Затем гель экструдируют или пропускают через головку желаемой формы при пониженном или более низком давлении для образования структуры пены. Зона более низкого давления находится при более низком давлении, чем давление, при котором вспениваемый гель выдерживается до экструзии через головку. Более низкое давление может быть выше атмосферного, ниже атмосферного (вакуумное или вакуумное) или на уровне атмосферного.

Пенопласты MEPS могут быть образованы путем расширения предварительно расширенных шариков, содержащих вспенивающий агент. Вспененные шарики могут быть отформованы во время расширения для получения изделий различной формы. Процессы изготовления предварительно вспененных шариков и изделий из пеноматериала MEPS описаны в Plastic Foams, Part II, Frisch and Saunders, pp. 544-585, Marcel Dekker, Inc. (1973) и Plastic Materials, Brydson, 5th ed., pp. 426-429, Butterworths (1989), идеи которого включены сюда в качестве ссылки.

544-585, Marcel Dekker, Inc. (1973) и Plastic Materials, Brydson, 5th ed., pp. 426-429, Butterworths (1989), идеи которого включены сюда в качестве ссылки.

Пенополиуретановые и полиизоциануратные пенопластовые конструкции обычно изготавливают путем взаимодействия двух составных компонентов, обычно называемых А-компонентом и В-компонентом. Подходящие составные компоненты включают изоцианат и полиол.

Пенополиуретаны могут быть получены реакцией полиола и изоцианата в соотношении от 0,7:1 до 1,1:1 эквивалента. Полиизоциануратные пены могут быть преимущественно получены путем взаимодействия полиизоцианата с небольшим количеством полиола с получением от 0,10 до 0,70 гидроксильных эквивалентов полиола на эквивалент полиизоцианата. патент США. № 4,795763, положения которого включены сюда в качестве ссылки, раскрывает полезные полиуретаны и полиизоцианураты и способы их получения.

Выбор пенообразователя не имеет решающего значения для настоящего изобретения. Вспенивающие агенты, используемые при изготовлении пенопласта, будут варьироваться в зависимости от состава пенопласта и могут включать неорганические вспенивающие агенты, органические вспенивающие агенты и химические вспенивающие агенты. Подходящие неорганические пенообразователи включают двуокись углерода, аргон и воду. Органические пенообразователи включают алифатические углеводороды, имеющие 1-9атомы углерода (C 1-9 ), алифатические спирты C 1-3 и полностью и частично галогенированные алифатические углеводороды C 1-4 . Особенно полезные агенты включают н-бутан, изобутан, н-пентан, изопентан, этанол, ГФУ 22а, 1,1-дифторэтан (ГФУ-152а), 1,1,1,2-тетрафторэтан (ГФУ-134а), этилхлорид, 1,1-дихлор-1-фторэтан (ГФУ-141b) и 1-хлор-1,1-дифторэтан (ГФУ-142b).

Подходящие неорганические пенообразователи включают двуокись углерода, аргон и воду. Органические пенообразователи включают алифатические углеводороды, имеющие 1-9атомы углерода (C 1-9 ), алифатические спирты C 1-3 и полностью и частично галогенированные алифатические углеводороды C 1-4 . Особенно полезные агенты включают н-бутан, изобутан, н-пентан, изопентан, этанол, ГФУ 22а, 1,1-дифторэтан (ГФУ-152а), 1,1,1,2-тетрафторэтан (ГФУ-134а), этилхлорид, 1,1-дихлор-1-фторэтан (ГФУ-141b) и 1-хлор-1,1-дифторэтан (ГФУ-142b).

В пеноматериалы могут быть включены различные добавки, такие как неорганические наполнители, пигменты, антиоксиданты и поглотители, поглотители ультрафиолета, антипирены, технологические добавки, добавки для экструзии.

Кроме того, в расплав полимера может быть добавлен зародышеобразующий агент для контроля размера ячеек пенопласта. Предпочтительные зародышеобразователи включают неорганические вещества, такие как карбонат кальция, тальк, глина, диоксид титана, диоксид кремния, стеарат бария, диатомовая земля и смеси лимонной кислоты и бикарбоната натрия. Подходящие количества зародышеобразователя находятся в диапазоне от 0,01 до 5 частей по массе на сто частей по массе (phr) полимерной смолы. Предпочтительный диапазон составляет от 0,1 до 3 част.

Подходящие количества зародышеобразователя находятся в диапазоне от 0,01 до 5 частей по массе на сто частей по массе (phr) полимерной смолы. Предпочтительный диапазон составляет от 0,1 до 3 част.

Подходящий пенополистирол имеет плотность от 10 кг на кубический метр (кг/м3) до 150 кг/м3, предпочтительно от 10 кг/м3 до 70 кг/м3 и наиболее предпочтительно от 25 кг/м3 до 50 кг/м3 , как определено в соответствии с ASTM D-1622-88. Пенопласты полистирола имеют средний размер ячеек от 0,1 мм до 5,0 мм и предпочтительно от 0,15 мм до примерно 1,5 мм, как определено в соответствии со стандартом ASTM D3576-77.

Вспененные полиизоцианураты и пенополиуретаны имеют плотность от 10 кг/м3 до 150 кг/м3 и наиболее предпочтительно от 10 кг/м3 до 70 кг/м3 в соответствии с ASTM D-1622-88. Вспененные полиизоцианураты и пенополиуретаны имеют средний размер ячеек от 0,05 мм до 5,0 мм и предпочтительно от 0,1 мм до 1,5 мм согласно ASTM D3576-77.

Пенополистирол может быть с закрытыми ячейками или с открытыми ячейками, но предпочтительно с закрытыми ячейками Предпочтительные пенополистирольные пенопласты имеют содержание закрытых ячеек в соответствии с ASTM D2856-87, >90%.

Настоящая пенопластовая плита может использоваться для изоляции поверхности, ограждения или здания путем наложения плиты на них. Другие полезные изоляционные применения включают кровлю и охлаждение.

Следующие примеры иллюстрируют, но не ограничивают настоящее изобретение. Если не указано иное, все проценты, части или пропорции даны по массе.

ПРИМЕРЫ

Приготовьте вспененный ламинат путем ламинирования в горячем рулоне двухслойной пленки (основной слой из ориентированного полипропилена, толщиной 2×10-3 мм, с нанесенным методом экструзии клеевым слоем из этилена/винилацетата, 1×10-3 мм листа экструдированного пенополистирола толщиной 51 мм и размерами 1200×2400 мм с помощью горячего рулонного ламинатора Black Bros. Используйте температуру поверхности горячего вала 190°С и линейной скорости 10 м/мин.

Оценить прочность ламината на разрыв с помощью теста, предназначенного для имитации сил, приложенных к пенопластовому ламинату во время фактической заливки стен.

Излишки клея, проступающие по краям, следует удалить влажной салфеткой.

Излишки клея, проступающие по краям, следует удалить влажной салфеткой.

Материал имеет отличия от самостоятельно приготовленных составов, так как при процессе производства добавляются специальные примеси, которые регулируют влияние водопроницаемости, атмосферной и биологической устойчивости. Состав имеет марку морозостойкости 200 циклов и 10 минут времени для корректировки. Рекомендуемая толщина швов – минимальная 2 мм, максимальная 8 мм.

Материал имеет отличия от самостоятельно приготовленных составов, так как при процессе производства добавляются специальные примеси, которые регулируют влияние водопроницаемости, атмосферной и биологической устойчивости. Состав имеет марку морозостойкости 200 циклов и 10 минут времени для корректировки. Рекомендуемая толщина швов – минимальная 2 мм, максимальная 8 мм. Толщина швов от 2 до 10 мм.

Толщина швов от 2 до 10 мм. При укладке полистиролбетонных блоков нужно применять специально предназначенные для этого клеевые растворы. В противоположном случае произойдет снижение физических и механических показателей готовой постройки.

При укладке полистиролбетонных блоков нужно применять специально предназначенные для этого клеевые растворы. В противоположном случае произойдет снижение физических и механических показателей готовой постройки. Один баллон способен заменить 1 мешок клея 25 кг.

Один баллон способен заменить 1 мешок клея 25 кг. По этой причине рекомендуется проводить проверки чаще. В противоположном варианте исправить неточности после того как клей схватится, будет трудно.

По этой причине рекомендуется проводить проверки чаще. В противоположном варианте исправить неточности после того как клей схватится, будет трудно.