экструзионный — это… Что такое экструзионный?

- экструзионный

- экструзионный

прил., кол-во синонимов: 1

Словарь синонимов ASIS.

В.Н. Тришин.

2013.

.

Синонимы:

- экструзионно-формовочный

- лишавший возможности ясно мыслить

Смотреть что такое «экструзионный» в других словарях:

Экструзионный — – полученный методом экструзии. т. е. изделия (пленки, листы, трубы и т. д.) из полимерных или иных материалов, произведенные посредством выдавливания материала через канал головки экструдера (матрица с отверстием). [Основы технологии… … Энциклопедия терминов, определений и пояснений строительных материалов

экструзионный — экструзи онный … Русский орфографический словарь

Экструзионный — Полученный методом экструзии. Т. е. изделия (пленки, листы, трубы и т.д.) из полимерных или иных материалов, произведенные посредством выдавливания материала через канал головки экструдера (матрица с отверстием) … Словарь строителя

экструзионный крахмал — Набухающий крахмал, полученный гидротермомеханической обработкой крахмала на экструзионной установке. [ГОСТ Р 51953 2002] Тематики крахмал и крахмалопродукты Обобщающие термины продукты переработки крахмалсодержащего сырья … Справочник технического переводчика

экструзионный пресс — Пресс, в котором изготовление древесно¬стружечных плит осуществляется при проталкивании осмоленных стружек между двумя обогреваемыми плитами. Примечание Экструзионные прессы в зависимости от расположения плит соответственно могут быть:… … Справочник технического переводчика

Экструзионный пенополистирол — В этой статье не хватает ссылок на источники информации.

Информация должна быть проверяема, иначе она может быть поставлена под сомнение и удалена. Вы можете … Википедия

Информация должна быть проверяема, иначе она может быть поставлена под сомнение и удалена. Вы можете … Википедияэкструзионный жом — Syn: экструзионный пресс … Металлургический словарь терминов

экструзионный пресс — Syn: экструзионный жом … Металлургический словарь терминов

экструзионный пресс — шприцмашина, экструдер, экструдер пресс, экструзионная машина, профильный пресс … Cловарь химических синонимов I

Крахмал экструзионный — Экструзионный крахмал: набухающий крахмал, полученный гидротермомеханической обработкой крахмала на экструзионной установке… Источник: КРАХМАЛ И КРАХМАЛОПРОДУКТЫ. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ. ГОСТ Р 51953 2002 (утв. Постановлением Госстандарта РФ от… … Официальная терминология

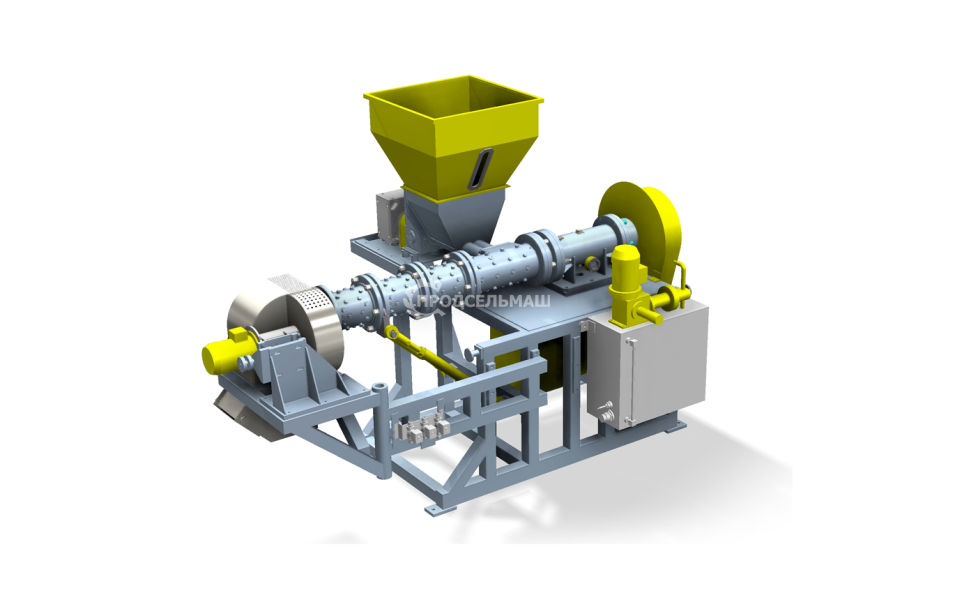

Что такое фильера и экструдер?

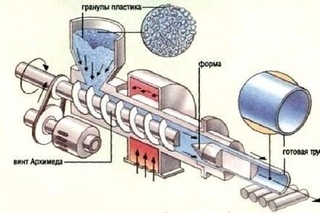

Экструдер – это оборудование, применяемое в экструзии (размягчении) пластмасс. Фильера для экструдера очень важная деталь в его работе. Ведь, именно благодаря фильерам происходит размягчение и предание нужных форм пластмассе. Фильера – это экструзионная головка, имеющая различную форму и размер.

Классификация фильеров для экструдера

Фильера (экструзионная головка) размещена на конечном выходе экструдера. На сегодняшний день самой используемой классификацией является разделение фильер по форме получаемого сырья. Основная функция фильер состоит в формовании экструзионного продукта нужного вида из потока пластмасс.

Например, для получения трубок, труб и шлангов, применяют кольцевой фильер; для изготовления листов и пленки используют щелевые фильеры. Производство продукта любой другой формы, кроме названных, происходит с помощью профильной фильера.

Название фильер берет начало из обозначения выпускаемой продукции. На деле такие фильеры кличут трубные, плоскощелевые, пленочные, рукавные пленочные.

Профильная фильера могут быть разной формой и размером. Такой тип фильер используется для экструдирования продукта совершенно разной формы, которая имеет отличия от прямоугольной, кольцеобразной или круглой. Существует две разновидности профильных фильер:

Такой тип фильер используется для экструдирования продукта совершенно разной формы, которая имеет отличия от прямоугольной, кольцеобразной или круглой. Существует две разновидности профильных фильер:

— плоская фильера;

— полностью обтекаемая фильера.

В структуре плоских фильер используют ровную плиту с пазухой, по конструкции, совпадающей требуемой экструзионному продукции. Эту пластинку прикрепляют в окончание зоны. Большим плюсом плоской фильеры является легкость в процессе производства. Из минусов обратим внимание на то, что в этих фильерах потоки расплавов пластмасс не обтекаемы и может привести к появлению мертвых зон.

Строение обтекаемой фильеры предполагает пошаговое сужение канала к выходной форме. В связи с чем, на протяжении течения расплава через обтекаемую фильеру замечается поэтапное ускорение потока. Такое строение снижает вероятность застоя продукта, благодаря этому обтекаемые фильера лучше других типов фильеры подходят для длительного, крупнотоннажного, непрерывного процесса экструзии, а еще при переработке пластмасс с малой термостойкостью. Недостатком есть то, что изготовление является достаточно сложным, поэтому эта фильера стоят намного дороже.

Фильера для изготовления плоскощелевого листа и пленки имеют одинаковую структуру, однако элементы имеют некоторые отличия. Основными элементами являются:

- коллекторы;

- входные каналы;

- предформовочные зоны;

- зоны релаксации;

- формообразующие поверхности.

Чтобы изготовить пленку экструзионным методом с последующим раздувом, была произведена фильера специальной конструкции – фильера со специальным дорном. Преимущество таких фильер со спиральным дорном в том состоит из:

- хорошего распределения потока;

- незаметности линий соединения потоков расплава;

- образования винтового потока кольцевой ориентации, при этом увеличивается окружная плотность экструдируемого продукта;

- возможности моделирования течения изделия через зону спирального дорна, что быть полезно при оптимизации и проектировании.

Угловые фильеры используются при нанесении на провода изоляционных покрытий. С их применением проводник передвигается через трубчатые основания и наконечники с высокой скоростью.

Кольцевые фильеры могут быть как угловыми, так и прямоточными. Все каналы прямоточной фильеры находятся на одной оси. Это расположение является предпочтительным, когда существует необходимость равномерно распределить напряжение по всему экструдируемому изделию.

Когда используется угловая фильера, расплав течет вокруг разделителя потока, затем протекает по выступам по направлению дорна и мундштука.

Кольцевая фильера используется в производстве шланг, трубок и труб, рукавных пленок, а также для нанесения изоляции.

Фильера для экструдера – основа механизма

Как вы могли понять и заметить фильера для экструдера – это сердце механизма. Ведь, именно в фильерах происходит доведение до нужно формы и размера пластмасс. Для производства пластмассовых изделий фильера для экструдера имеют особое значение. Если для вашего производства понадобился экструдер или фильера: напишите или позвоните нам, в компанию «РУСМИР инжиниринг».

Производство изделий из акрила, изготовление из оргстекла

Для изготовления акрилового стекла используется одна из двух технологий – экструзии или литья. Экструзионный и литьевой акрил (оргстекло) — это материалы с различными физико-механическими и эксплуатационными характеристиками. Каждый из этих видов оргстекла имеет свои преимущества и недостатки. Технология изготовления оказывает непосредственное влияние на обрабатываемость акрила. Для механической и термической обработки этих материалов используются различные режимы — вот почему так важно знать, какая технология применялась для производства органического стекла.

Основное отличие технологических процессов экструзии и литья

Литьевое оргстекло производится из мономера метилметакрилата — он полимеризуется на стадии формирования литой акриловой заготовки химическим способом под действием инициатора. Молекулы литьевого оргстекла соединяются в длинные и прочные цепочки. Это значит, что прочность материала обеспечивается на молекулярном уровне. Экструзионное акриловое стекло изготавливается из другого вида сырья — гранулированного полимера метилметакрилата. Формирование заготовок происходит под действием высокой температуры — полимеризованные гранулы нагреваются и расплавляются. После остывания акриловая заготовка сохраняет свою форму. Молекулярные цепочки экструзионного акрила — короткие, межмолекулярные связи менее прочные. Для обозначения марок акрилового стекла, полученного методом экструдирования, используется маркировка Plexiglas XT, для обозначения литьевого акрила — Plexiglas GS. Существуют специалиальные способы, позволяющие отличить эти материалы друг от друга, если маркировка отсутствует.

Молекулы литьевого оргстекла соединяются в длинные и прочные цепочки. Это значит, что прочность материала обеспечивается на молекулярном уровне. Экструзионное акриловое стекло изготавливается из другого вида сырья — гранулированного полимера метилметакрилата. Формирование заготовок происходит под действием высокой температуры — полимеризованные гранулы нагреваются и расплавляются. После остывания акриловая заготовка сохраняет свою форму. Молекулярные цепочки экструзионного акрила — короткие, межмолекулярные связи менее прочные. Для обозначения марок акрилового стекла, полученного методом экструдирования, используется маркировка Plexiglas XT, для обозначения литьевого акрила — Plexiglas GS. Существуют специалиальные способы, позволяющие отличить эти материалы друг от друга, если маркировка отсутствует.

Производство литьевого акрила

Для изготовления литьевого оргстекла исходным сырьем выступает мономер метилметакрилата в виде бесцветной маслянистой жидкости. В литьевую массу добавляется краситель, пластификатор и прочие компоненты для придания акриловому стеклу специфических свойств. Метилметакрилат в присутствии бензоила или других инициаторов поступает в форполимеризатор, где происходит первичная полимеризация мономера. Образованный форполимер подается в специальную форму между двумя силикатными, алюминиевыми или стальными листами. Торцы формы запечатываются рамкой. Окончательная полимеризация и упрочнение молекулярных связей происходит в камерах под воздействием принудительно циркулирующего воздуха. В результате образуется прочное акриловое стекло в виде различных заготовок, которые в дальнейшем поступают на производство изделий из акрила.

Преимущества литьевого акрила по сравнению с экструзионным

1. Возможность изготовления заготовок сложной формы. Традиционно оргстекло GS поставляется в виде листов, блоков, труб и стержней круглого или прямоугольного сечения. Но при необходимости из такого материала можно изготовить изделие любой формы. Толщина, сложность конфигурации и габариты литьевой акриловой заготовки в данном случае практически не ограничены.

Толщина, сложность конфигурации и габариты литьевой акриловой заготовки в данном случае практически не ограничены.

2. Высокая химическая стойкость. Литое оргстекло более устойчиво к кислотам и щелочам по сравнению с экструзионным. Именно поэтому литьевой акрил рекомендован для применения в водной среде, на открытом воздухе и в других условиях, где контакт с агрессивными средами неизбежен.

3. Отличная способность к термоформовке. Такой материал в процессе термического формования не реагирует на неравномерность нагрева, дает меньшую усадку, не склонен к образованию внутренних напряжений. При необходимости можно выполнить повторную переформовку изделия.

4. Повышенная прочность. Литое акриловое стекло отличается от экструзионного более прочными молекулярными связями. Молекулы «склеены» между собой в длинные цепочки, для нарушения этих связей и разрушения материала требуется гораздо большее количество энергии по сравнению с оргстеклом, полученным методом экструдирования. Благодаря этому свойству, такой материал характеризуется повышенной ударной прочностью.

5. Идеальное качество поверхности. Заготовка Plexiglas GS имеет идеально плоскую поверхность. В зависимости от предъявляемых требований акрил может быть глянцевым либо иметь матовую или рельефную поверхностную текстуру.

Производство экструзионного акрила

Для изготовления экструзионного оргстекла используется специальное оборудование – экструдер. Сырьем служит гранулированный полиметилметакрилат. Гранулы засыпаются в дозаторный бункер экструдера и нагреваются, расплавляясь до состояния вязкой жидкости. Для повышения температуры в рабочем пространстве экструдера используются электрические нагреватели. Экструдер выполнен в виде цилиндра, внутри которого находится спиралевидный шнек, который перемешивает расплавленные гранулы и специальные добавки, превращает их в гомогенную вязкую массу и перемещает ее к передней части агрегата. Полимерная масса выходит сквозь щель экструзионной головки. Форма поперечного сечения заготовки определяется формой выходного отверстия головки.

Форма поперечного сечения заготовки определяется формой выходного отверстия головки.

После выхода из головки материал протягивается между несколькими вращающимися валками. На этом этапе формируется равномерная толщина заготовки по свей поверхности. После выхода из валков оргстекло медленно охлаждается и разрезается. Для придания материалу определенных свойств используются добавки, повышающие прочность или термостойкость материала, обеспечивающие повышенную способность к рассеиванию света и прозрачность, придающие материалу специфические оптические свойства, окрашивающие или позволяющие получить материал с текстурированной поверхностью.

На выходе образуются листовые заготовки акрила XT толщиной от 1,5 до 25 мм, трубы или стержни с круглым или прямоугольным поперечным сечением. Молекулярные связи – менее прочные, поэтому по ударной вязкости экструзионное оргстекло уступает литьевому. Также данный материал проигрывает по многообразию цветов, форм и толщин заготовок. Технология экструдирования накладывает некоторые ограничения на данные параметры, но, несмотря на это, такой материал обладает множеством значимых преимуществ.

Преимущества экструзионного акрила по сравнению с литьевым

1. Высокая производительность метода. Процесс экструдирования оргстекла продолжается непрерывно, благодаря чему повышается производительность процесса изготовления. Это преимущество особенно актуально на больших предприятиях, которые занимаются изготовлением оргстекла крупными партиями. Как правило, в таких случаях строятся большие экструзионные линии, состоящие из нескольких высокопроизводительных экструдеров.

2. Более низкая цена. Относительная простота и производительность метода производства экструзионного оргстекла по сравнению с литьевым аналогом служит фактором, способствующим снижению себестоимости материала и изделий, изготовленных из него. При отсутствии каких-либо специфических требований экструзионный акрил может применяться без ущерба для качества и надежности изделия.

3. Меньшее усилие при формовке. В процессе термоформования экструзионного акрила требуется несколько меньшее усилие по сравнению с литым оргстеклом, благодаря чему изготовление из оргстекла сферических изделий становится более простым и производительным процессом.

4. Возможность изготовления длинных листов. Листы, полученные методом экструдирования, могут иметь большую длину по сравнению с литыми заготовками. Длина стандартного листа Plexiglas XT составляет 4 метра, в то время как длина литых листов достигает лишь 3 метров. Кроме того, существует возможность производства экструдированных заготовок нестандартной повышенной длины. Для изготовления длинных конструкций можно использовать меньшее количество листов и свести количество клеевых швов к минимуму.

5. Отсутствие разнотолщинности листов. Отклонение от номинальной толщины листа по всей поверхности не превышает 5%. Это незначительный показатель по сравнению с литыми заготовками, толщина которых может отличаться на 30%.

Сравнивая литьевой и экструзионный акрил, нельзя сказать, что какой-то из этих материалов однозначно хуже или лучше. Каждый из них обладает своими преимуществами и находит свою область применения. В своей сфере каждый из этих видов акрила – незаменим.

Дата создания : 24 НОЯ 2015

Автор «Акрилшик»

Экструзия. Экструдеры. Экструзионные линии

Экструзионная линия для производства гранул композиционного материала для кабельной промышленности

Исходные данные:

Полимерное сырье и его структура:

Требования к техническим характеристикам линии:

Предлагаемое оборудование: Экструзионная линия производства гранул композиционного материала для кабельной промышленности на основе двухвинтового экструдера в комплекте с гравиметрической системой дозирования и водокольцевой системой грануляции.

Полимерное сырье и его структура:

Технические характеристики:

Установленная мощность:

Сжатый воздух:

Электродвигатель:

Материальное исполнение:

Стандартные параметры энергоносителей:

Воздух:

Комплектация экструзионной линии:

- Опорная рама;

- Приемный бункер для гранул Полиэтилена;

- Гравиметрический дозатор для гранул Полиэтилена;

- Приемный бункер для гранул Сажевого концентрата;

- Гравиметрический дозатор для гранул Сажевого концентрата;

- Приемный бункер;

- Гравиметрический дозатор для гранул;

- Гравиметрический насос дозатор для Дибутилоловодилаурата;

- Электрический блок управления;

- Двухвинтовой экструдер;

- Вакуумный блок для закрытого контура вентиляции;

- Энергосберегающий электродвигатель экструдера;

- Электрическая панель для цифрового преобразователя;

- 15″ сенсорный экран электрического шкафа управления;

- Электрическое соединение внутри линии;

- Датчики давления и температуры;

- Водокольцевой гранулятор;

- Системы охлаждения замкнутого контура;

- Вибрационная сортировочная установка для гранул.

Линия по производству изделий из резинокомпозита

Вес: 3,55 кг/м лин

Теоретическая плотность: 1,1 – 1,20 кг/дм3

Макс линейная скорость 1 м/мин ± 10%

Производительность: ожидаемая мощность с типом профиля материала 60х60: 180 кг/ч ±10%

В зависимости от формулы процесса и свойств сырого материала. Точные данные определяются после лабораторных проб.

Вес: 3,125 кг/м лин

Теоретическая плотность: 1,1 – 1,20 кг/дм3

Макс линейная скорость 1 м/мин ±10%

Производительность: ожидаемая мощность с типом профиля материала в виде полупирамиды 60х70х45: 160 кг/ч ±10%

В зависимости от формулы процесса и свойств сырого материала. Точные данные определяются после лабораторных проб.

Принципы работы:

1.Гравиметрическое устройство подачи для HDPE (полиэтилен повышенной плотности)

2.Гравиметрическое устройство подачи для вторичного сырья

3.Гравиметрическое устройство подачи для пигментного концентрата

4.Гравиметрическое устройство подачи для добавок в порошок

5.Гравиметрическое устройство подачи для наполнителя

6.Установка боковой подачи для наполнителя

7.Дегазация

Преимущества прямой экструзии

Нет необходимости предварительно смешивать / гранулировать материал.

Применима более высокая влажность содержания.

Компактный.

Простое управление логистикой.

Экономия энергии.

Более низкая стоимость обслуживания / управления благодаря меньшему размеру экструдера.

Более низкая стоимость обслуживания благодаря модульной конструкции винтов и бочки (емкости).

Значительное снижение стоимости (на энергию, рабочую силу, логистику, управление…).

Более высокие механические характеристики благодаря улучшенному смешиванию наполнителя / пластика.

Меньше ухудшения свойств материала благодаря только одной истории нагрева/разделения.

Непрерывная линия регулирования (настройки) состава.

Поддержка собственного ноу-хау в процессе производства по внутренним заказам.

Линейные компоненты

СЕКЦИЯ А погрузочно-разгрузочные устройства для сырья

СЕКЦИЯ B Гравиметрическое устройство подачи сырья

СЕКЦИЯ С одновременно поворачивающийся двухшнековый экструдер

СЕКЦИЯ D пресс-формы и калибраторы

СЕКЦИЯ E главный шкаф управления

СЕКЦИЯ F оборудование, расположенное ниже по технологической цепочке

Опции и вспомогательные системы

Для секции С: система замкнутого контура для вентилирующего вакуумного насоса

Опция 1 оборудование для соэкструдированного отделочного слоя

Вспомогательная система 1 метод помола отходов

Вспомогательная система 2 установка для охлаждения водой

1. Обработка сырья (сырьевого материала).

2. Гравиметрические устройства подачи непрерывного действия.

3. Опорные рамы.

4. Одновременно поворачивающийся двухшнековый экструдер.

5. Устройство боковой подачи для наполнителя.

6. Зубчатый насос дозировки полимеров.

7. Пресс-форма для профиля.

8. Калибраторы и охлаждающая ванна.

9. Опорный стол калибратора.

10. Отвод изделия из экструдера.

11. Чистка щеткой или система тиснения.

12. Система поперечного разреза.

13. Стол комплектации (сбора).

СЕКЦИЯ А погрузочно-разгрузочные устройства для сырья

Поз. А. 1 Полимер в форме гранул в мешках по 25 кг.

Пневматический питатель с заборным щупом.

Гранулы будут вытягиваться из короба (корзины) (не включен в объем поставки), который расположен на стороне экструдера.

Макс горизонтальное расстояние 5 м.

Макс вертикальное расстояние 6 м.

Поз.А.2 Измельченные отходы

Для хлопьев в коробке (не включено), расположенной на стороне экструдера.

Пневматический питатель (устройство погрузки (с заборным щупом.

Макс горизонтальное расстояние 5 м.

Макс вертикальное расстояние 6 м.

Поз.А.3 Добавки в форме гранул

Ручная погрузка из стеллажа накопителя.

Поз.А.4. Добавки в форме порошка

Ручная погрузка из стеллажа накопителя.

Поз.А.5 Наполнитель в форме порошка

Для наполнителей в больших мешках.

Конструкция держателя для больших мешков (макс габариты 1,1х1,1х2 м)

Подвеска для больших мешков: вручную с помощью вильчатого погрузчика

Пневматическая система выгрузки для трудно передвигаемого порошка.

Корзина (короб) для хранения с системой вибрации.

Порошковый фильтр для воздушной вентиляции.

Система погрузки с помощью архимедова винта.

СЕКЦИЯ B Гравиметрическое устройство подачи для сырья

Поз. B.1 Гравиметрическое устройство подачи для полимера в форме гранул

Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 50% от производительности всей линии.

Питатель винтового действия с высоким разрешением цифровой ячейки погрузки.

Бункер повторной погрузки 50 л.

Датчик уровня.

Пневматический клапан нагнетания.

Поз. B.2 Гравиметрическое устройство подачи для измельченных отходов

Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 15% от производительности всей линии

Питатель винтового действия с высоким разрешением цифровой ячейки погрузки.

Бункер повторной погрузки 23 л.

Датчик уровня.

Пневматический клапан нагнетания.

Поз. В.3 Гравиметрическое устройство подачи для добавки в форме гранул

Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 10% от производительности всей линии

Питатель винтового действия с высоким разрешением цифровой ячейки погрузки.

Бункер повторной погрузки 23 л.

Датчик уровня.

Пневматический клапан нагнетания.

Поз. В.4 Гравиметрическое устройство подачи для добавки в форме порошка

Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 10% от производительности всей линии

Питатель винтового действия с высоким разрешением цифровой ячейки погрузки.

Бункер повторной погрузки 23 л.

Датчик уровня.

Пневматический клапан нагнетания.

Поз. В.5 Гравиметрическое устройство подачи для наполнителей в форме порошка

Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 65% от производительности всей линии

Питатель винтового действия с высоким разрешением цифровой ячейки погрузки.

Бункер повторной погрузки 200 л. специального исполнения для порошка, который тяжело пересыпать

Датчик уровня вибрации.

Пневматический клапан нагнетания.

Поз. В.6 Панель управления

Для управления до 8 весовыми установками

Удобный в пользовании графический дисплей с сенсорным экраном.

ПО для управления дозированием.

Поз.В.7 Стальная опорная рама

Для опоры весового дозатора и погрузочных устройств.

Надежная и устойчивая конструкция для работы персонала на промежуточном этаже без взаимодействия с гравиметрическим взвешиванием / системой контроля.

Лестницы для доступа к стеллажу накопителя.

В.7.1. Сеть распределения электропитания

Комплект кабелей для соединения каждого устройства повторного наполнения с кабиной управления.

Комплект кабелей для соединения каждого гравиметрического устройства с кабиной управления, включая специальный кабель для коммуникации.

Комплект кабельных желобов для соответствующей опоры при прокладке кабелей.

В.7.2 Сеть распределения сжатого воздуха

Комплект труб для соединения каждого устройства, установленного на платформе от отдельной питающей точки.

В комплекте с регулятором давления и воздушным фильтром.

СЕКЦИЯ С одновременно поворачивающийся двухшнековый экструдер

Поз.С.1 Одновременно поворачивающийся двухшнековый экструдер

С высокими эксплуатационными характеристиками, винтовой тип, находящийся в зацеплении для характеристик по самоочистке.

С.1.1. Опорная стальная сварная рама

Изготовлено из прочных сварных стальных пластин и профилей.

Предоставляется с уравнивающими болтами.

С.1.2 Бачок (емкость)

Модульное исполнение, изготовлено из 10 квадратных секторов емкости, каждый сектор длиной 4 D.

Корпус из секторов изготовлен из стали С-50 с внутренней сменной футеровкой, износостойкого сплава.

Встроенный водный контур охлаждения, простая конструкция и легкое обслуживание.

Система нагрева высокой эффективности – патронный нагреватель.

С.1.3 Комплект винтов

Прошивной вал из специального сплава – стойкий к повреждению/деформации/скручиванию.

Модульное исполнение.

Винтовые элементы

С.1.4. Редуктор

С.1.5. Главный двигатель переменного тока

С.1.6. Установка водного охлаждения для экструзионного бачка (емкости)

Для подачи охлаждающей воды к каждому сектору бачка.

Включая циркулирующий насос.

Теплообменник вода/вода с расширительной камерой.

Соединяющий трубопровод.

С.1.7. Датчики температуры плавления и давления

Встроены в передний конец бачка.

Поз.С.2. Система вентиляции, включая:

вакуумный насос с водяным кольцом (система замкнутого контура, предложено в качестве опции)

вентилирующий свод

конденсатор дыма

промежуточный коллектор порошка

С.2.1. Дополнительная система вентиляции

Для отработанной излишней влажности от фильтров.

Естественная вентиляция (не вакуумный насос).

С.2.2. Специальная препятствующая закупориванию система для древесной муки

Двухвинтовое устройство для заталкивания обратно материала, который вылезает из бачка (емкости) из-за увеличения в объеме и давления пара.

Необходим для высокого процента фильтрации наполнителя или содержания высокой влажности.

Вакуумное отверстие установлено наверху на противоположном к винтам конце.

Винты сделаны из закаленной и шлифованной стали.

Стальной бачок с термообработкой.

Приводится от редукторного двигателя переменного тока.

Поз.С.3 Двухвинтовой боковой питатель

Винты, диаметр: 70 мм

Для подачи наполнителей в расплавленную пластмассу.

Двойные винты сцепленного типа.

Винты, изготовленные из закаленной и шлифованной стали.

Бачок (емкость) из закаленной стали с цепью водяного охлаждения.

Приводится от редукторного двигателя переменного тока, регулируемого цифровым частотным контроллером.

Поз. С.4 Редуктор 70

Для стабилизации линейного выхода и образования достаточного давления для питания головки пресс-формы без влияния на качества экструдера.

Специальное исполнение, подходящее для экструзии заполненных материалов.

Специальное износостойкое покрытие корпуса насоса и редукторов.

Редукторный двигатель 7, 5 кВт и универсальное соединение.

Зонд (щуп) давления плавления на входе/выходе.

Зонд (щуп) температуры плавления на выходе.

Зоны нагрева, вкл. основной кабинет (управления), специализированная система управления, соединенный с устройством контроля экструдера.

Опции для секции С

Поз.С.5 Замкнутый контур для вакуумного насоса

Желательно не тратить воду, и цеха для обработки воды нет.

Сепараторная емкость воздуха/воды встроена в опору насоса.

Встроенный теплообменник вода/вода.

Необходимо часто сменять воду (через 305 дней в зависимости от уровня загрязнения воды).

СЕКЦИЯ D пресс-формы и калибраторы

Поз. D.1. Пресс-форма профилей для насыпного материала профиля 60х60

D.1.1. Экструзионные пресс-формы для профилей

Соединение с редукторным насосом.

Встроенный, нержавеющая сталь.

Обогрев при помощи электрических нагревателей.

#5 терморегулируемых зон, вкл. главный кабинет.

D.1.2. Калибровочная группа профилей

Сухая и мокрая система.

Калибровочное устройство, открывающееся с помощью шарниров (петлей).

Изготовлено из нержавеющей стали.

D.1.3. Под вакуумными охлаждающими емкостями.

Изготовлено из 3 секций длиной 2 м.

2 секции с вакуумным кольцом.

1 секция только для охлаждения.

Изготовлено из алюминия и органического стекла (плексиглас).

Система охлаждения «полная вода (полностью водяная)».

Поз. D.2. Пресс-формы профилей насыпного материала в виде полу-пирамиды, профиль 70х60х45

D.2.1. Экструзионные пресс-формы для профилей

Соединение с редукторным насосом.

Встроенный нержавеющая сталь.

Обогрев при помощи электрических нагревателей.

#5 терморегулируемых зон, вкл. главный кабинет.

D.2.2. Калибровочная группа профилей

Сухая и мокрая система.

Калибровочное устройство, открывающееся с помощью шарниров (петлей).

Изготовлено из нержавеющей стали.

D.2.3. Под вакуумными охлаждающими емкостями.

Будет поставляться та же емкость охлаждения, как и для формы профилей 60х60

СЕКЦИЯ E Главный шкаф управления

Поз.Е.1 Главный шкаф управления

Система на основе ПЛК для контроля всей последовательности передвижения.

Интерфейс оператора с сенсорным экраном с цветным монитором.

# 18 зон температурного контроля (2 отдельные зоны для пресс-форм).

Зоны терморегуляции, встроенные в ПЛК.

Все системы кондиционирования.

Построен по стандартам ЕС.

Степень защиты: IP54.

Е.1.1. Удаленный пакет обновлений

Через промышленный LAN с доступом в Интернет.

ПО и техника на основе системы eWon.

Соединение с Интернетом, необходимое на поле со статичным IP адресом и открытым межсетевым экраном компании.

Е.1.2. Соединительные кабели

Соединительные кабели и коробы для прокладки кабеля от кабинета к экструдеру.

Панель управления, расположенный макс на расстоянии 3 м от экструдера.

СЕКЦИЯ F оборудование, расположенное ниже по технологической цепочке

Поз. F.1 Держатель калибровочного устройств

Для профилей с макс шириной: 150 мм

Длина опорного стола: 7 м

Продольное и высокое (наверное, осевое) смещение двигателями переменного тока.

Ручное поперечное смещение.

Сеть распределения охлаждающей воды с термометрами и регуляторами потока.

Центробежный насос 4 кВт для циркуляции воды.

200 л коллекторы для воды из нержавеющей стали.

Теплообменник вода/вода.

Вакуумная распределяющая сеть с вакуумметрами и регуляторами.

# 3 вакуумный насос 5,5 кВт.

Поз. F.2 Устройство отвода изделия из экструдера конвейерного.

Для макс ширины профиля 150 мм.

Стальная рама и алюминиевая конструкция держателя конвейера.

Плоский конвейер из специальной синтетической резины, стойкой к износу.

Приводной двигатель 1,5 кВт для каждого конвейера.

Пневматические цилиндры для верхнего открытия/закрытия конвейера, макс шаг 160 мм.

F.3. Устройство поперечной резки

Для макс ширины профиля 150 мм

Для макс высоты профиля 60 мм.

Стальная конструкция.

Лопасть из видиа, диаметр 400 мм.

Пневматический цилиндр для хода цилиндра вниз.

Приводной двигатель 1,5 кВт.

Устройства безопасности.

F.3.1. Устройство всасывания стружки

Металлическая конструкция для опоры тканевого воздушного фильтра и приемные полиэтиленовые мешки.

Всасывающий вентилятор из стали.

Макс мощность 2500 м3/ч.

F.4. Стенд / стан сборки для профиля разреза

Стальная структура с подвижными пластинами из алюминия.

Габариты пластины: 500х6000 мм.

Система бокового выталкивания с пневматическим приводом для передвижения профилей в /к приемной наклонной плоскости.

Опция 1. Оборудование для соэкструдированного отделочного слоя

Поз.Е.1. – Экструдер с одним винтом.

Винт, диаметр: 45 мм

Номинальное отношение длины к диаметру: 1:30

Макс скорость винта: 100 об в мин

Е.1.1 Опора стальной сварной рамы

Е.1.2. Бачок (емкость)

Изготовлено из азотированной стали LK3.

Обогрев керамическим обогревателем.

Система охлаждения электро-вентилятора.

Е.1.3. Винты

Изготовлено из азотированной стали LK3.

Е.1.4. Редуктор

Двигатель / коробка передач с помощью ремня и шкива.

Принудительная смазка.

Е.1.5. Главный двигатель переменного тока

Е.1.6. Температура плавления и датчик давления

Поз. Е.2. Дополнительные инструменты для соэктсрудирования

Для пресс-форм для профилей из материала 60х60.

Экструзионная линия по производству профиля

Одношнековый экструдер 75 мм

Производительность: 60-90 кг/ч профиля (в зависимости от размеров и состава смеси)

Редуктор

Система подачи материала

- приводной двигатель: 1/2 л.с., с понижающим редуктором

- питатель: загрузка 50кг., нержавеющая сталь

Шнек

Цилиндр

Управление

- независимая панель управления

- семизонный температурный контроллер

*4 зоны для цилиндра с четырьмя воздуходувками

*1 зона для фланца

*2 зоны для экструзионной головки - инверторный контроль скорости

Калибровочный стол

Тянущее гусеничное устройство

- максимальный размер отреза ШхВ 200х60мм либо 120х100мм

- микрорегуляция скорости отреза

- контроль давления микрозажима

- пневмоконтроль пилы на соответствие скорости линии

- точный и регулируемый контроль длины

- двигатель 1 л.

с., диаметр пилы 14″

с., диаметр пилы 14″

Пылесборник

- двигатель 3л.с.

- звукоуловитель

- мобильное исполнение

Полуавтоматический укладчик

- длина укладчика 3000мм со свайной структурой для сбора в стопки

- максимальная высота 1100мм

- выравнивание укладчика гидравлическое

- гидропривод ЛА л.с.

- настраиваемое пошаговое понижение уровня

Пресс-форма

Пресс-форма 25*25

- выход в 2 ручья

- экструзионная головка

- размерная форма 300Lх1компл., 50Lх1компл.

Пресс-форма 20*20

- выход в 2 ручья

- экструзионная головка

- размерная форма 300Lх1компл., 50Lх1компл.

Перфоратор

- двустороннее ударное (одновременно)исполнение

- линейная скорость 10м/мин

- контроль перфорации — инверторный

- 2 сменные головки

Станок для оклейки сеткой с автоматическим питателем

- система управления

- датчик контроля положения сетки

- резервуар термоплавкого клея с изоляцией, защищающей оператора от термических ожогов

Экструдер производительностью 1-12 кг/час

Характеристики экструдера:

- Производительность экструдера: 1 – 12 кг/час

- Входной материал необходимо определить

- Высота оси 1070 мм ± 100 мм

- Диаметр шнека и цилиндра 30 мм

- Экструдер оснащен загрузочным бункером

- Сторона управления будет указана после заказа

- Рама, цвет RAL 5012

- Щит управления, цвет RAL 7035

- Цилиндр горизонтальный и его невозможно перемещать по вертикали

Цилиндр:

- Внутренний диаметр 30 мм с допуском H7

- Обработка цилиндра – азотирование

- Три зоны нагрева.

Каждая зона охлаждается отдельно при помощи вентилятора с производительностью 150 м3/час

Каждая зона охлаждается отдельно при помощи вентилятора с производительностью 150 м3/час - Цилиндр охлаждается в нижней части бункера (заказчик заботится об охлаждающем средстве)

- Температура в нижней части бункера только измеряется и отображается. Эта температура не регулируется.

Шнек:

- Диаметр 30 мм

- Обработка шнека – азотирование

- Рабочая длина шнека 24 L/D

Двигатель экструдера:

- Конический редуктор с двигателем

- Мощность 5,5 кВт

- Напряжение 400/690 В

- Двигатель оснащен независимым охлаждением с мощностью 0,25 кВт

На панели управления экструдера возможно настроить следующие параметры:

- Ручное управления располагается на передней стороне щита управления

- На стороне щита управления будет сделан один служебный разъем 230В/16A/1Ф

- На панели управления экструдера можно настроить следующие характеристики:

- Число оборотов шнека 5 – 90 об / мин

- Старт/стоп экструдера

- Настройка температуры

Значения, отображаемые на дисплее экструдера:

- Температура и давление

- Число оборотов шнека

- Мощность двигателя при эксплуатации

- Температура в нижней части бункера

- Сигнализация

Безопасность:

- Центральная остановка

- Защита от давления (механическая) макс. давление 6500 Psi (448 бар)

Вопросы об утеплении пенополистиролом | Группа компаний Экстрол

Что такое ЭКСТРОЛ?

Группа Компаний «Экстрол» — один из ведущих производителей экструзионного пенополистирола в Российской Федерации. C 2005 года Наша продукция успешно применяется в отраслях частного, гражданского, промышленного и дорожного строительства, а так же при строительстве газо- и нефтепроводов. Экструзионный утеплитель «Экстрол» широко используется при строительстве крупных и значимых объектов национального масштаба.

Экструзионный утеплитель «Экстрол» широко используется при строительстве крупных и значимых объектов национального масштаба.

Что такое «Экстрол МАЛАХИТ»?

«Экстрол МАЛАХИТ» — это универсальные теплоизоляционные плиты из экструзионного пенополистирола. Марка утеплителя «Экстрол МАЛАХИТ» разработана для частного домостроения — благоустройства дома и дачи, балконов и лоджий, бань и садовых дорожек. По своим теплотехническим и прочностным характеристикам «Экстрол МАЛАХИТ» отвечают требованиям индивидуального домостроения, предъявляемым к теплоизоляционным материалам в центральных и северных регионах России.

Что такое «Экстрол БАМБУК»?

«Экстрол БАМБУК» — это жесткие полуцилиндры из экструзионного пенополистирола. В первую очередь они характеризуются однородной плотностью по всей длине, что обеспечивает стабильность их теплоизоляционных и прочностных характеристик. Полуцилиндры «Экстрол БАМБУК» обладают высокой прочностью на сжатие и не требуют дополнительной механической защиты, что укладывать их при подземной бесканальной прокладке трубопровода. Легкость монтажа и демонтажа, делают «Экстрол БАМБУК» идеальным утеплителем для частного домостроения.

«Экстрол БАМБУК» предназначен для теплоизоляции труб холодного и горячего водоснабжения для индивидуальных и многоквартирных домов, а также для теплоизоляции санитарных (канализационных) систем водоотведения.

Как производится теплоизоляция ЭКСТРОЛ?

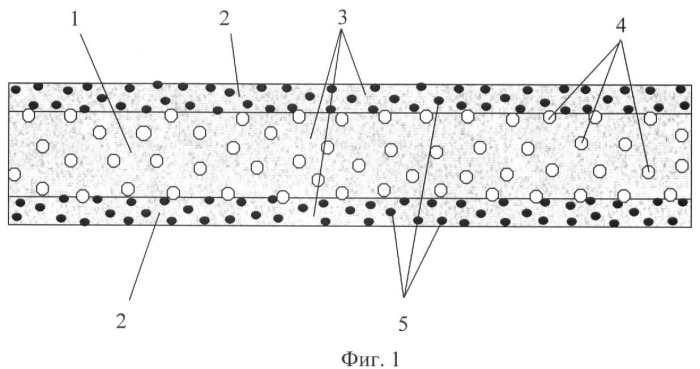

Экструзионный пенополистирол «Экстрол» — производится из полистирола общего назначения методом экструзии на современном немецком оборудовании. Процесс экструзии приводит к появлению многочисленных мелких, почти однородно распределенных, замкнутых ячеек, благодаря чему материал приобретает высокую влагостойкость, очень высокую механическую прочность на сжатие и, как следствие, долговечность. В состав рецептуры могут входить краситель, антипирен, тальк и другие добавки. Уникальный метод изготовления материала «Экстрол» позволяет получить изделия с равномерной структурой, состоящей из мелких, полностью закрытых ячеек диаметром 0,1−0,2 мм.

Теплоизоляция «Экстрол» — это плиты, сегменты, полуцилиндры и уклонообразующие элементы. Так же под маркой «Экстрол» производятся плиты нестандартной геометрии, предназначенные для последующей специальной обработки.

Насколько безопасна теплоизоляция ЭКСТРОЛ?

Качество материалов «Экстрол» подтверждено обязательными и добровольными сертификатами. Вся продукция марки «Экстрол» имеет экспертные заключения о соответствии действующим строительным и производственным нормам и правилам. Экструзионный пенополистирол «Экстрол» не накапливает и не выделяет вредных веществ в процессе эксплуатации, являясь экологически чистым и абсолютно безвредным как для жителей утепленного дома, так и для окружающей среды на протяжении всего срока эксплуатации (более 50 лет).

Благодаря своим свойствам, материал «Экстрол» можно использовать даже для внутренней отделки помещений. Особенности материала «Экстрол» позволяют осуществлять его монтаж без использования средств дополнительной защиты.

Зачем утеплять дом?

Качественная теплоизоляция дома — это в первую очередь стабильность внутреннего микроклимата круглый год вне зависимости от погодных условий. Отсутствие перепадов уровня влажности и температур обеспечивает комфорт жильцов, прочность и надежность всех элементов сооружения, а также позволяет снизить расходы на отопление и охлаждение воздуха. Согласно результатам некоторых исследований около 80% тепла уходит сквозь стены, еще около 10% — через крышу и 10% утекает через пол. Плиты «Экстрол МАЛАХИТ» идеально подходят для утепления всех конструкций дома: от фундамента до кровли.

Для чего и как необходимо утеплять балкон/лоджию?

Утепление балкона или лоджии способствует ее круглогодичному функциональному использованию в качестве места отдыха или хранения, расширяя тем самым полезную площадь квартиры.

Для утепления лоджии кроме остекления, необходимо теплоизолировать стены, пол и потолок, создав «термос», благодаря которому будет сохраняться тепло на лоджии. При этом стена здания (в которой находится дверной проём для выхода на лоджию) утепляться не должна — именно через неё от стен здания будет поступать тепло, сохраняясь в помещении утепленной лоджии.

При этом стена здания (в которой находится дверной проём для выхода на лоджию) утепляться не должна — именно через неё от стен здания будет поступать тепло, сохраняясь в помещении утепленной лоджии.

Как рассчитать необходимое мне количество упаковок ЭКСТРОЛ?

Количество упаковок = (Площадь конструкции, м² * (Толщина теплоизоляции, мм / 1000)) / Объем упаковки, м³

Так же для своего удобства и точности рассчетов вы можете использовать калькулятор.

Как хранить и транспортировать теплоизоляцию ЭКСТРОЛ?

Изделия, произведенные из экструзионного пенополистирола «Экстрол», доставляются к месту назначения в упакованном виде любыми крытыми видами транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

Упакованные изделия «Экстрол» должны храниться в крытых складских помещениях с общеобменной вентиляцией на расстоянии не менее одного метра от нагревательных приборов. При хранении плит «Экстрол» следует исключать воздействие пламени или других источников возгорания, а также попадания прямых солнечных лучей, воздействия тепла и атмосферных осадков на упаковку.

Допускается хранить упакованные изделия на открытом складе в местах, защищенных от попадания прямых солнечных лучей.

При погрузке и разгрузке изделий из экструзионного пенополистирола «Экстрол» не допускается использование грузозахватных устройств (цепи, канаты), вызывающих механические повреждения на поверхности изделий.

Условия хранения и эксплуатации при температуре от — 63 °C до + 75 °C.

Экструзионный инструмент

Экструзия – это технология получения готовых изделий путем продавливания расплава материала через фильеру — формующее отверстие. Данная технология широко используется в производстве полимерных изделий и представляет собой непрерывный технологический процесс, заключающийся в продавливании материала, обладающего высокой вязкостью в жидком состоянии, через экструзионный формующий инструмент(экструзионную головку, фильеру) с целью получения изделия с поперечным сечением нужной формы.

Методом экструзии изготавливают различные погонажные изделия, такие, как листы, плёнки, оболочки кабелей, элементы оптических систем светильников (рассеиватели), различные прокладки, вспомогательные элементы и т. д. Основным технологическим оборудованием для переработки полимеров в изделия методом экструзии являются различного вида экструдеры — машины для формования пластичных материалов, путем придания им формы, при помощи продавливания через экструзионный профилирующий инструмент (экструзионную головку). Основными частями экструзионной линии являются узел загрузки перерабатываемого сырья, корпус с нагревательными элементами, шнек, материальный цилиндр, силовой привод, системы управления технологическим процессом, а также оснастка — экструзионная головка (фильера) с калибратором. При выходе расплава из зоны материального цилиндра, он поступает в профилирующий инструмент, где происходит придание необходимой формы изделию. После формования изделие поступает в калибратор, где при определенных условиях при водяном и/или воздушном охлаждении и вакуумировании происходит остывание, стабилизация формы профиля и придание ему окончательного вида (в охлаждающей ванне).

Имея экструдер любого производителя, способный перерабатывать те или иные полимеры, производитель может оснастить его комплектом экструзионного формующего инструмента (головой с фильерой и калибратором с ванной охлаждения) и производить профиль практически любой конфигурации. Стоимость такой модификации невысока, однако позволяет производителям максимально и быстро диверсифицировать линейку выпускаемой продукции, отвечая на запросы современного рынка и гибко реагируя на вновь и вновь возникающие нужды существующих и новых заказчиков, а значит быть максимально конкурентоспособными при быстрой окупаемости незначительных, но необходимых инвестиций.

Если Вы приняли решение купить экструзионный инструмент (оснастку) необходимо грамотно подойти к выбору поставщика, поскольку качество конечного изделия (профиля) во многом определяется качеством и надежностью экструзионного инструмента.

Для разработки инструмента SAMP использует систему автоматизированного проектирования и производства.

Мы предлагаем экструзионный инструмент для производства

• профиля из жесткого, вспененного и мягкого ПВХ, использующиеся в кабельной промышленности для оболочек и изоляции кабелей, в качестве прокладок в холодильной промышленности, в качестве уплотнителей, а также профильных отделочных изделий, оконного профиля, листов из вспененного ПВХ толщиной от 3 до 30 мм, шириной до 1600 мм.

• профиля из поликарбоната (включая сотовый лист шириной от 100 до 2500 мм), использующийся в строительстве, рекламе, при оформлении интерьеров и экстерьеров, а также при изготовлении светорассеивающих элементов для светильников.

• профиля из полиэтилена, полипропилена, АБС, ПФЭ, ПЭК, ПА, нейлона со стекловолокном (в том числе очень мелкого профиля) для широкого спектра изделий, а также листов.

• профиля из древесно-наполненных композиций на основе полимера (ДПК), которые используются в качестве террасной доски, настилов, сайдинга, лаги, элементов забора, подоконников и производства уличной мебели.

А также специальное оборудование для нанесения соэкструзионного слоя и покрытий.

Возможно изготовление как одноручьевых, так и многоручьевых фильер для одновременного производства нескольких одинаковых профилей.

Мы подготовим предложение и изготовим на своих производственных мощностях в Италии качественный и надежный экструзионный инструмент в соответствии с эскизами или чертежами Заказчика, а также по готовому образцу профиля или изделия. Каждый проект индивидуален и каждый клиент получает уникальное оборудование, изготовленное по его заказу.

Экструзионный инструмент разрабатывается и тестируются в соответствии с требованиями клиента с применением ноу-хау компании, изготавливаются из высококачественных материалов, например, таких как нержавеющей стали марки Thyroplast 2316 (Aisi 420), хромсодерщащей стали, латуни. Такие инструменты, отличаются надёжностью и долговечностью.

Такие инструменты, отличаются надёжностью и долговечностью.

Тестирование изготовленных инструментов проводится в Италии на оборудовании компании SAMP s.r.l., в распоряжении которой для этих целей есть несколько экструдеров, а также может быть проведено на экструдере Покупателя.

Помимо фильер для экструдера мы разрабатываем и производим высокоточные и надежные системы калибровки и системы подачи воздуха для изготовления сложных профилей.

Литьевой и экструзионный акрил — что лучше для ванны?

Акриловые ванны – наиболее популярная разновидность данных изделий. Их не нужно искать в специальных магазинах, оформлять на них индивидуальные заказы, модельный ряд необычайно обширен. Однако, акрил бывает разным. Нет, химически он практически идентичен от ванны к ванне, но вот технология изготовления имеет существенное различие. Таковых технологий две – литьё и формовка, иначе говоря, литьевой и экструзионный акрил. В чем между ними разница, в чем преимущества и недостатки – поговорим об этом в нашем блоге.

Акриловая ванна.

Стоит оговориться, что под «акрилом» понимают полимер полиметилметакрилат (ПММА). По факту, это пластмасса с более сложным составом. Тот акрил, который используется при производстве ванн, является сантехническим, то есть лучше переносит длительный контакт с водой, более стоек перед чистящими средствами и прочими химикатами, а также является антибактериальным. Такие способности достигаются за счет модификации полимерного состава.

Литьевой акрил

Как можно догадаться из названия, литьевой акрил производится методом заливки химической смеси в некую форму. Бесцветный ПММА разбавляется красителем и иными материалами для придания определенных свойств. После полимеризации состава, он поступает в форму из алюминия, стали или силикатов, чтобы приобрести конкретную форму. Спустя некоторое время форму удаляют, и на выходе получается готовая ванна.

Чаши ванн, полученные методом литья.

Такая технология позволяет изготовить более сложную форму ванны, придав ей индивидуальности и выгодно выделив на фоне остальных однотипных моделей. У изделий, произведенных по этой методике, повышенные показатели прочности и твердости, сопоставимые с чугунными, при значительно меньшем весе. Литьевой акрил более долговечен, и производители часто дают на подобные ванны более длительные гарантии. Механические повреждения не нанесут серьезного ущерба – нужно сильно постараться, чтобы оставить видимый след на поверхности ванны. Существуют тесты, при которых ванну пытались расколоть слесарным молотком, и это удавалось не с первого раза.

При всех плюсах литьевого акрила, у него есть и минусы. Первый и самый главный – цена. Изделия из данного материала являются более затратными в производстве, что оставляет свой след на ценнике. Если вы встречаете предложение о покупке ванны из литьевого акрила «по очень низкой цене», и это не акция в самом магазине, то это лукавство – стоят такие вещи немало. Также в некоторых случаях толщина акрила может колебаться – это вызвано методикой производства. Качество продукции от этого серьезно не пострадает, однако, данный момент может «всплыть» со временем. Кроме того, процесс производства более энерго- и ресурсоемкий, что сказывается на сроках изготовления.

Экструзионный акрил

Изготовление ванн из листов акрила – более популярное решение. Суть технологии проста – сначала производится лист ПММА, затем он поступает под пресс, где под давлением и температурой формируется будущая ванна. После этого она подвергается финишной обработке и доводится до совершенства.

Листы акрила.

У таких ванн есть неоспоримые преимущества – их изготовление обходится значительно дешевле, а значит их можно приобрести по более выгодной цене. Качество от этого не страдает – по своим свойствам листы акрила практически ничем не уступают литым заготовкам, при этом у них отсутствует разнотолщинность. Ванны изготавливаются значительно быстрее, что также снижает цену и делает их более доступными.

Но есть и свои минусы. Формы ванн из акрилового листа не отличаются разнообразием – сложно произвести замысловатую чашу, если речь идет о прессовке, а не о литье. Можно попробовать это исправить, но тогда конечная стоимость существенно возрастет. Срок эксплуатации и гарантии на такие изделия ниже, чем на литьевые аналоги. Производитель сразу обозначает, что такая технология более дешевая, но и менее надежная.

В качестве заключения

Подводя итог, хочется сказать, что нельзя четко сказать, какой из вышеназванных материалов лучше. Каждый из них подходит для конкретного случая, и каждый пользователь решает для себя, что ему лучше выбрать. Одно объединяет экструзионный и литьевой акрил – это прочность, доступность на рынке и широкий модельный ряд. Остальное – детали, которые каждый выбирает для себя сам.

Определение экструзии от Merriam-Webster

ex · tru · sion

| \ ik-ˈstrü-zhən

\

: акт или процесс экструзии

также

: форма или продукт, произведенный с помощью этого процесса.

Что такое экструзия? | Plastics International News and Blog

Слово «экструзия» происходит от латинского слова extrudere, означающего (ex) наружу и (trudere) толкать.В процессе экструзии гранулы или сухой пластиковый порошок нагревают и продавливают через фильеру. Большая часть экструзии выполняется с помощью шнеков, хотя экструзия с плунжером все еще используется специально для порошков СВМП. Винты плавятся, перемешивают материал и выталкивают его из отверстия в матрице. Экструдер может быть одноцилиндровым или двухшнековым / двухцилиндровым. Экструзионный материал определяет, какая технология экструзии требуется. Двухкамерные экструдеры в основном используются для смешивания основных пластмасс с различными пластификаторами, наполнителями, красителями и другими ингредиентами.Экструзия позволяет производить трубы, стержни, профили, пленку или листовой пластик различной ширины и толщины.

Экструзия — один из основных способов изготовления пластмассовых деталей машинной заготовки. Экструзия имеет несколько преимуществ:

— Высокая производительность (по сравнению с другими процессами) обеспечивает более низкие материальные затраты.

— В зависимости от объема может быть больше вариантов ширины и длины для увеличения урожайности.

— Относительно низкие затраты на инструмент.

Экструзия может иметь некоторые недостатки:

— Пределы толщины для некоторых материалов.

— С точки зрения механической обработки, материал может иметь более высокий уровень напряжения при вторичном или постпроизводственном отжиге, необходимом для снятия напряжения, чтобы форма заготовки была более поддающейся механической обработке.

— Трудно достичь формы с жестким допуском.

— Ограничено формами равномерного поперечного сечения (по длине).

Экструзия — один из наиболее распространенных способов изготовления пластиковых заготовок.Обработка заготовок такой формы при использовании авторитетного экструдера с использованием материалов высочайшего качества может стать успешной частью любого бизнеса в мастерской по ремонту. Чтобы найти самый широкий выбор качественных заготовок для обработки, просто нажмите здесь.

Что такое экструзия алюминия? Процесс в 10 шагов

Что будет дальше? Термическая обработка, чистовая обработка и изготовление

После завершения экструзии профили можно подвергать термообработке для улучшения их свойств.

Затем, после термообработки, они могут получить различную отделку поверхности для улучшения их внешнего вида и защиты от коррозии.

Они также могут пройти производственные операции, чтобы довести их до окончательных размеров.

Термическая обработка: улучшение механических свойств

Сплавы серий 2000, 6000 и 7000 можно подвергать термообработке для повышения их предела прочности на разрыв и предела текучести.

Для достижения этих улучшений профили помещаются в печи, где процесс их старения ускоряется, и они доводятся до температур T5 или T6.

Как меняются их свойства? Например, необработанный алюминий 6061 (T4) имеет предел прочности на разрыв 241 МПа (35000 фунтов на квадратный дюйм).Термообработанный алюминий 6061 (T6) имеет предел прочности на разрыв 310 МПа (45000 фунтов на кв. Дюйм).

Заказчику важно понимать потребности своего проекта в прочности, чтобы обеспечить правильный выбор сплава и состояния.

После термообработки профили также можно обрабатывать.

Обработка поверхности: улучшение внешнего вида и защита от коррозии

Алюминиевые профили могут подвергаться различным отделочным операциям.

Экструзии можно отделывать и изготавливать различными способами.

Две основные причины, по которым стоит их учитывать, заключаются в том, что они могут улучшить внешний вид алюминия, а также могут улучшить его коррозионные свойства.Но есть и другие преимущества.

Например, процесс анодирования увеличивает толщину естественного оксидного слоя металла, улучшая его коррозионную стойкость, а также делая металл более устойчивым к износу, улучшая излучательную способность поверхности и обеспечивая пористую поверхность, которая может принимать красители разного цвета.

Также могут быть выполнены другие отделочные процессы, такие как окраска, порошковое покрытие, пескоструйная обработка и сублимация (для создания имитации дерева).

Кроме того, существует множество вариантов изготовления профилей.

Изготовление: получение окончательных размеров

Варианты изготовления позволяют получить конечные размеры, которые вы ищете в ваших экструзиях.

Профили можно перфорировать, просверливать, обрабатывать, резать и т. Д. В соответствии с вашими требованиями.

Например, ребра на экструдированных алюминиевых радиаторах могут быть подвергнуты поперечной механической обработке, чтобы создать конструкцию штифта, или отверстия для винтов могут быть просверлены в детали конструкции.

Независимо от ваших требований, существует широкий спектр операций, которые можно выполнить с алюминиевыми профилями, чтобы создать идеальное соответствие вашему проекту.

Резюме: Экструзия алюминия — важный производственный процесс

Экструзия алюминия — это процесс создания деталей с определенными профилями поперечного сечения путем проталкивания нагретого сплава через матрицу.

Создаваемые формы могут быть сплошными, полыми и полупустыми; и они могут быть простыми или сложными.

Интересен процесс экструзии, в результате которого получаются профили длиной 8–24 футов, которые затем можно подвергать термообработке, отделке и изготовлению в соответствии с требованиями заказчика.

Если вы хотите узнать больше о том, как оптимизировать конструкцию деталей для процесса экструзии, загрузите наше Руководство по проектированию экструзионных изделий из алюминия.

Ударная экструзия, Ударно-экструзионные детали, Ударная экструзия при холодной штамповке, Медные экструдированные детали

Что такое ударная экструзия?

Ударная экструзия — это тип специальной холодной штамповки, используемый для больших деталей с полыми сердечниками и тонкими стенками. Процесс ударной экструзии начинается с жестко контролируемой по весу металлической заготовки, которая помещается в фильеру, расположенную на вертикальном, механическом или гидравлическом прессе.Пуансон, забиваемый в матрицу силой пресса, заставляет металлическую заготовку течь (выдавливаться) вперед (в матрицу) или назад (вокруг пуансона). Процесс ударной экструзии означает удар по металлической заготовке с такой силой, что он переводит металл в пластичное состояние, которое позволяет металлу фактически течь в форму штампа и вокруг пуансона.

Версия для печати

Каковы проблемы специальной холодной штамповки?

Проблемы с ударной экструзией заключаются в том, как инженер может разработать последовательность этапов процесса ударной экструзии, которая позволяет достичь требуемой формы экструзии с минимальным количеством этапов процесса.

Каковы основные преимущества ударной экструзии по сравнению с традиционной обработкой твердых материалов?

- Экономия сырья до 90%

- Сокращение времени обработки до 75%

- Исключение операций вторичной обработки

- Редуктор в сборке из нескольких частей

- Улучшенные механические свойства для прочности материала и обработки за счет холодной обработки материала

- Значительное снижение общих затрат на запчасти до 50%

Металлообрабатывающая промышленность

7903 Вт.1325 Н. Каунти Роуд Расселвилл, Индиана США 46175

Тел: +1 (765) 435-3091

Запросить информацию

Обслуживает США, Европу, Канаду, Северную Америку и Южную Америку, включая Великобританию, Германию, Францию, Чешскую Республику, Ирландию, Испанию, Италию, Польшу, Алабаму, Аризону, Арканзас, Калифорнию, Колорадо, Коннектикут, Делавэр, Флорида, Джорджия, Иллинойс, Индиана, Айова, Канзас, Кентукки, Луизиана, Мэн, Мэриленд, Массачусетс, Мичиган, Миннесота, Миссисипи, Миссури, Невада, Нью-Гэмпшир, Нью-Джерси, Нью-Мексико, Нью-Йорк, Северная Каролина, Огайо, Оклахома , Орегон, Пенсильвания, Род-Айленд, Южная Каролина, Теннесси, Техас, Юта, Вермонт, Вирджиния, Вашингтон, Западная Вирджиния, Висконсин, Чикаго, Лос-Анджелес, Даллас, Атланта, Индианаполис, Сент-Луис, Детройт и другие.

© Copyright 2021 Metal Forming Industries. Все права защищены.

Конфиденциальность

Верх страницы

Экструзия металлов: определение и характеристики | Процессы

В этой статье мы обсудим: — 1. Определение экструзии 2. Способы экструзии металлов 3. Характеристики 4. Силы 5. Конструктивные соображения 6. Скорости, температуры и давления экструзии.

Определение экструзии :

Экструзия определяется как процесс проталкивания нагретой заготовки или металлической заготовки через отверстие, предусмотренное в матрице, с образованием, таким образом, удлиненной части с однородным поперечным сечением, соответствующей форме отверстия матрицы.

Давление прикладывается гидравлически или механически. Алюминий, никель и их сплавы — это металлы, используемые для экструзии непосредственно при повышенных температурах. В этом процессе широко используются алюминий и его сплавы. Возможна также экструзия стали и ее сплавов.

Экструзионные матрицы могут быть изготовлены либо из жаропрочной стали, либо из карбида вольфрама, причем последний имеет гораздо более длительный срок службы. Стержни, трубы, фасонные детали, конструкционные формы, оболочка кабелей, шланги, кожухи, латунные патроны, детали самолетов, профили зубчатых колес и элементы оборудования являются типичными продуктами экструзии металла.Сложные формы большой длины можно изготавливать горячим прессованием.

На рис. 5.41 показаны некоторые типичные формы, получаемые горячей экструзией, которые могут быть экономически невыполнимы с помощью любого другого метода. Для экструзии таких форм требуются штампы сложной конструкции, чтобы поток металла имел надлежащие пропорции и заполнял любые глубокие выемки в профилях и не проходил предпочтительно через отверстия с большим поперечным сечением.

Горизонтальные гидравлические прессы мощностью от 250 до 5500 тонн обычно используются для традиционной экструзии.Давление, действующее на металл, варьируется от 5625 до 7025 кг / см 2 . Температуры металлов в матрице следующие: от 350 до 425 ° C для магния, от 425 до 480 ° C для алюминия, от 650 до 900 ° C для медных сплавов и от 1100 до 1250 ° C для стали.

Очень важно, чтобы металл перед экструзией был нагрет в печах с контролируемой атмосферой, чтобы избежать образования оксидов, которые отрицательно влияют на качество экструзии. Правильная рабочая скорость, в зависимости от температуры и материала, от нескольких метров до 300 метров в минуту.

Растительные и нефтяные масла обычно используются для смазки экструзионной камеры, матрицы и поршня.

Способы экструдирования металлов:

Металл можно экструдировать тремя различными способами, а именно:

(a) Прямая и прямая экструзия:

В этом случае горячий металл проталкивается прессом, приводя в движение плунжер в цилиндре, также называемом контейнером, в матрицу через небольшое ограниченное отверстие, называемое отверстием.Процесс показан на рис. 5.42.

При приложении давления плунжера металл сначала пластически заполняет цилиндрическую форму, а затем он выталкивается через отверстие матрицы, пока небольшое количество металла не останется в контейнере. Затем его отпиливают рядом с матрицей. Прямая экструзия является более популярным методом, поскольку экструзионный пресс механически проще. Паяльная проволока также изготавливается с помощью экструзионного цилиндра.

(b) Рукавный метод прямой экструзии:

Это приводит к большому количеству брака или стыкового скрапа, особенно в случае сплавов на основе цинка и меди.По мере укорачивания заготовки грубый и окисленный периферийный материал втягивается в центр заготовки, образуя серьезный продольный дефект, известный как «труба» или «сердечник».

Этого можно избежать с помощью метода гильзы, в котором используется фиктивный блок примерно на 6 мм меньше диаметра отверстия контейнера и с центральным выступом на одной поверхности, подходящим к выемке на конце гидроцилиндра, как показано на рис. 5.45.

Таким образом, фиктивный блок удерживается в центре контейнера.Этот блок малого диаметра рассекает заготовку, оставляя по окружности оболочку толщиной около 3 мм, которая содержит окисленную внешнюю поверхность заготовки. В результате, когда начинается инверсия, перевернутый металл становится полностью чистым и однородным и не проявляется как дефект при экструзии.

(c) Непрямая или обратная экструзия:

Это похоже на прямую экструзию с той разницей, что экструдированный металл продавливают через полый толкатель, как показано на рис.5.45. Сила, необходимая для сжатия металла, меньше, но в случае непрямой экструзии используется более сложное оборудование.

Ограничениями этого процесса являются ослабление толкателя и невозможность обеспечить адекватную опору для экструдированной детали. Этот процесс обеспечивает более высокое качество продукта, так как сводит к минимуму количество кожуха снаружи заготовки, попадающей в экструзию.

Процесс прямой и непрямой экструзии может быть горячим или холодным, в зависимости от материала.Медь и ее сплавы, алюминий и магний экструдируются горячим способом; свинцовый припой и цинк экструдируются горячим или холодным способом.

(d) Ударная экструзия:

Это процесс холодной экструзии, используемый для изготовления коротких трубок из мягких сплавов, таких как контейнеры для зубной пасты. Это выполняется на кривошипно-механическом прессе, и пуансон вдавливается в глухую матрицу, содержащую небольшой кусок металла, с зазором между пуансоном и матрицей, устроенным таким образом, что металл течет вверх и вокруг пуансона образует глубокую, затем окруженную стенками чашка.

(e) Экструзия труб:

Это форма прямой экструзии, но для придания формы внутренней части трубы используется оправка. Нагретый металл помещается в цилиндр, матрица с оправкой проталкивается через нагретый металл. Плунжер выталкивается с другой стороны, образуя трубу, как показано на рис. 5.46.

(f) Ступенчатая экструзия:

Ступенчатая экструзия — это прерывистый процесс, который может быть использован для получения преимуществ для компонентов ступенчатого диаметра за счет использования двухэлементной фильеры, состоящей из основной и малой головок, как показано на рис.5.47. Когда экструдировано достаточное количество меньшего поперечного сечения, процесс останавливается, меньшая фильера удаляется и экструзия завершается путем проталкивания металла через главную фильеру для получения компонента ступенчатого диаметра.

(г) Комбинированная ковка и экструзия:

Комбинация ковки и экструзии используется для изготовления ступенчатых деталей, таких как тарельчатые клапаны, как показано на рис. 5.48. Нагретая стальная заготовка выковывается ковочным поршнем для изготовления кованой головки и экструдированного стержня через матрицу.

Характеристики экструзии:

(1) Это более быстрый процесс.

(2) Продукты имеют хорошие допуски.

(3) Механические свойства немного превосходят прокатку.

(4) У изделий хорошее качество поверхности.

(5) Сложные формы можно легко выдавливать.

Силы при выдавливании:

Головка для экструзии обычно плоская, потому что эквивалентный угол полуконуса в экструзионной головке по сравнению с вытяжной головкой очень велик.Из-за плоской поверхности матрицы и высокого трения между материалом и стенкой контейнера образуется мертвая зона, в которой не может происходить течение материала.

Мертвая зона может быть приблизительно равна полуконусу 45 °. Материал между торцом плашки и секцией AA можно рассматривать как движение твердого тела, а поток материала между секциями AA и BB аналогичен процессу вытягивания.

Проблема:

Определите максимальное усилие, необходимое для выдавливания цилиндрической алюминиевой заготовки диаметром 25 мм и длиной 50 мм до конечного диаметра 5 мм.σ y для алюминия = 170 Н / мм 2 . Также рассчитайте потери мощности на трение.

Раствор:

Сила подъемника максимальна в начале процесса экструзии, когда l максимальное.

Значение µ может быть определено методом проб и ошибок из уравнения

.

Рекомендации по проектированию для экструзии:

Различные типы экструдированных форм могут быть:

и.Стержень,

ii. НКТ,

iii. Полуполая форма,

iv. Полая форма.

Большое экономическое преимущество может быть получено путем изготовления изделий сложной формы поперечного сечения методом экструзии. Проектируемые сечения должны быть меньше диаметра используемой заготовки; также отношение площади заготовки к площади сечения (коэффициент экструзии) ограничивает максимальный вес на единицу длины формы, а также длину.

Материал фильеры должен выдерживать давление экструзии, необходимое для изготовления заданной формы.По этой причине степень экструзии более 45: 1 может привести к слишком высокому давлению экструзии и сломать матрицу, в то время как при низком соотношении менее 10: 1 будет использоваться такое маленькое давление, что литая структура слитка не будет подвергнута горячей обработке в достаточной степени для дают гарантированные механические свойства.

При высокой степени экструзии можно использовать более одного отверстия фильеры, таким образом уменьшая соотношение, так что несколько секций могут быть экструдированы одновременно с подходящей степенью экструзии. Заготовки перед экструзией следует предварительно равномерно нагреть до подходящей температуры в зависимости от материала (1200 ° C для стали).

Поскольку во время экструзии наблюдается повышение температуры на величину порядка 50–60 ° C, экструдированный продукт склонен к растрескиванию. Чтобы этого избежать, материал около торца плунжера нагревается меньше, и этот тип температурного градиента при нагреве металла лучше всего контролировать с помощью низкочастотного индукционного нагрева.

Было замечено, что давление при прямой экструзии первоначально быстро возрастает, когда заготовка расширяется до полного заполнения цилиндрической формы перед началом экструзии.Затем давление начинает уменьшаться по мере того, как ползун перемещается дальше, потому что сила между стенкой цилиндра и заготовкой уменьшается, которая изначально является высокой.

В случае непрямой экструзии давление более или менее постоянное на протяжении всего хода поршня, соответствующее давлению, действующему в конце хода поршня в случае прямой экструзии. В конце хода очень трудно заставить тонкую металлическую пластину, оставшуюся в цилиндре, вытечь из матрицы, и поэтому давление снова начинает расти.

На практике всю заготовку никогда не экструдируют; концевую часть (заглушку или отходы) оставляют, чтобы избежать оксидных включений на экструдированной поверхности. Чтобы оставить оксидный слой и дефекты поверхности на внешнем диаметре заготовки (которые в случае экструзии отрицательно повлияли бы на качество экструзии) в случае латуни, обычно используют плунжер меньше диаметра цилиндра, чтобы в цилиндре оставлена тонкая металлическая трубка (череп).

В случае алюминиевых сплавов заготовку перед экструзией переворачивают для удаления дефектов поверхности.

По мере увеличения скорости экструзии металл вовремя успевает за теплопередачу, и температура заготовки повышается, что в конечном итоге может привести к плавлению компонента сплава и, как следствие, появлению трещин в экструдированной детали (жаростойкость). С другой стороны, если скорость экструзии очень низкая, то заготовка может стать более жесткой, что потребует высокого давления экструзии, и в крайних случаях она может даже не подвергнуться экструзии.

По этой причине многие экструзионные прессы оснащены средствами нагрева цилиндра для предотвращения охлаждения заготовки во время медленной экструзии.Это особенно важно для экструзии высокопрочных алюминиевых или магниевых сплавов, которые экструдируются на низких скоростях.

На рис. 5.51 показано, как степень экструзии и температура на входе заготовки зависят от скорости и давления экструзии. Следует отметить, что по мере увеличения скорости экструзии начальная температура заготовки должна быть низкой для той же степени экструзии.

Аналогичным образом для высокого давления экструзии можно использовать низкую температуру заготовки при той же степени экструзии. Однако следует понимать, что как давление экструзии, так и скорость экструзии накладывают ограничения, потому что за пределами определенного давления экструзии заготовка становится слишком жесткой для экструзии, а при превышении определенной высокой скорости металл начинает плавиться.Пересечение этих кривых определяет предел максимальной степени экструзии.

Давление экструзии, необходимое для экструзии заготовки длиной L и диаметром D, может быть показано как:

= 4 мкл / д

, где µ = коэффициент трения между заготовкой и стенкой цилиндра, который может быть определен путем экструзии двух заготовок из одинакового материала, но разной длины L 1 и L 2 при одинаковых условиях и измерения давления в толкателе p 1 и p 2 , затем —

Скорость, температура и давление экструзии:

Если заготовка слишком горячая или если металл нагревается из-за экструзии с чрезмерной скоростью, образуются поперечные поперечные трещины, называемые «чеками».Правильная скорость экструзии зависит от материала, например скорость экструзии легких металлов составляет от 1,8 до 2,4 м / мин, а для сплава на основе меди — 250 м / мин.

Температура для алюминиевых сплавов составляет 427 ° C, для сплавов с содержанием свинца 60% и 40% цинка — 650 ° C, а для 30% мельхиоровых сплавов — 1105 ° C. Давление составляет порядка 2400 кг / см 2 для смесей с низким содержанием меди и 9000 кг / см 2 для кремнистой бронзы и фосфорной бронзы. Еще более высокие давления достигаются для легких сплавов.

Давление экструзии, необходимое для данного материала, зависит от температуры экструзии, уменьшения площади от заготовки до экструдированного продукта и скорости экструзии. Давление вначале высокое, постепенно уменьшается по мере продвижения экструзии и становится выше исходного давления, когда толщина заготовки приближается к примерно 15-25 мм. Давление экструзии пропорционально коэффициенту уменьшения площади поперечного сечения.

Что вам нужно знать

Описание процесса

Экструзия — это метод, при котором нагретые материалы, такие как алюминий, проталкиваются через отверстие для формирования профильного профиля.

Для производства алюминиевого профиля, алюминиевую заготовку (твердый блок / бревно алюминия) нагревают до необходимой температуры, затем загружают в контейнер пресса, затем ее продавливают через форму, созданную с помощью специально изготовленного инструмента, называемого умри. После того, как алюминий проталкивается через контейнер с помощью плунжера внутри пресса, он образует экструдированный профиль, который будет иметь ту же форму, что и отверстие в матрице.

Размер экструзии измеряется размером его поперечного сечения.Это помещается в описывающий круг.

Описанная окружность (cc) профиля определяет, на какой экструзионный пресс он может быть экструдирован.

Несколько факторов определяют размер пресса, на котором можно прессовать профиль. Общий размер равен единице, но в одной матрице может быть несколько полостей. При проталкивании заготовки через матрицу возникают значительные силы, поэтому может возникнуть необходимость в создании большего количества полостей внутри матрицы, что приведет к увеличению общего веса / м поперек матрицы.Это позволяет алюминию проходить через матрицу без слишком большого отрицательного давления.

Проще говоря, это все равно, что держать большим пальцем конец тюбика с зубной пастой и пытаться выдавить его. Она не выйдет, но если вы слегка пошевелите большим пальцем, зубная паста потечет более свободно.

Разнообразие форм, которые можно экструдировать, практически безгранично, однако есть факторы, которые ограничивают то, что может быть достигнуто. Факторы, которые необходимо учитывать, включают:

- Размер

- Форма

- Сплав — Химический состав других элементов, добавленных к чистому алюминию для улучшения его свойств, таких как прочность и т. Д.

- Коэффициент экструзии — Площадь заготовки / площадь формы.

- Соотношение языка — Зависимость ширины зазора от его глубины.

- Допуск — Пределы вариаций, в которых может быть произведена деталь или изделие.

- Отделка — Обработка, используемая для улучшения внешнего вида профиля.

- Коэффициент — Периметр формы / Вес на метр.

Профиль, который разработан за эти пределы, возможно, не удастся успешно выдавить.

Все вышеперечисленные факторы взаимосвязаны в процессе экструзии наряду со скоростью экструзии, температурой заготовки, давлением экструзии и сплавом, используемым для экструзии.

Все это будет способствовать и определять стоимость вашей экструзии.

Скорость экструзии варьируется в зависимости от температуры, давления и сплава, используемого для экструзии формы. ( Для получения дополнительной информации см. Выбор правильного алюминиевого сплава.)