Эпоксидная смола: виды, характеристики, применение

Содержание статьи

В былые времена эпоксидная смола использовалась преимущественно в промышленности, где данный состав применялся для склеивания различных поверхностей. Причем уже тогда «эпоксидка» считалась достойной альтернативой шурупам, гвоздям, сварке и прочим средствам соединения деталей.

В наше время эпоксидная смола обрела еще большую популярность, и сегодня используется повсеместно, в том числе и в частном строительстве, где ею покрывают столешницы и деревянные подоконники, применяют для герметизации швов и используют для изготовления наливных полов.

Давайте поближе познакомимся с этим удивительным материалом и, возможно, он не раз придет вам на помощь в процессе строительства.

Характеристика эпоксидной смолы

Эпоксидная смола является синтетическим олигомерным соединением, которое при контакте с отвердителем образует прочный полимер. При этом данный полимер имеет удивительные адгезивные способности, благодаря которым склеивает практически любые материалы – кожу, дерево, стекло, металл и т. д.

д.

Важно! Не поддается «эпоксидке» лишь оргстекло, полиэтилен, капрон и прочие эластичные материалы, не имеющие пор.

По сути, эпоксидная смола представляет собой сильнейший двухкомпонентный клей на синтетической основе, который внешне напоминает смолу. Ее цвет может варьироваться от белого до темно-оранжевого, хотя чаще всего приходится работать с желтой прозрачной жидкостью, похожей на жидкий мед или древесную смолу.

Эпоксидная смола и эпоксидный клей

Стоит сказать, что многие путают понятие эпоксидного клея и эпоксидной смолы. Смола представляет собой синтетический полимер, коих в природе насчитывается огромное множество. Но чтобы эта субстанция приносила пользу, ее необходимо смешать с отвердителем. В качестве отвердителя могут применяться третичные амины или различные фенольные соединения.

От выбора конкретных компонентов зависит конечный продукт, который мы желаем получить. Это может быть смола, по твердости не уступающая металлу, а может быть смола, напоминающая резину. Да и по цвету они могут серьезно отличаться.

Да и по цвету они могут серьезно отличаться.

Эпоксидный клей – это один из вариантов соединения синтетического полимера с отвердителем. Он создан в одном варианте и изначально использовался только для склеивания деталей. Сегодня же эпоксидный клей применяют во многих сферах производства и в быту.

Выпускается данный продукт в тубах 30-70 мл, а также в строительных шприцах, флаконах, строительных ведрах и даже в промышленных бочках (от 15 до 19 кг). Большие объемы эпоксидного клея, как правило, применяются для изготовления наливных полов.

Технические характеристики эпоксидного клея

- Расход клея составляет 1,0-1,1 кг на 1 м² поверхности.

- Температура, при которой эксплуатируется такой клей, варьируется от -20°C до +120°C.

- Не подходит для склеивания посуды (т.к. может вызвать отравление).

- Класс опасности – 3. Состав считается малоопасным, однако в процессе нанесения важно беречь дыхательные пути и кожные покровы. Попадание клея на кожу вызывает ожоги!

- Хранить клей можно, только если не нарушена герметичная упаковка.

Срок хранения не должен превышать 3 лет.

Срок хранения не должен превышать 3 лет.

Важно! Клей отлично отталкивает воду и может использоваться для соединения изделий, работающих в условиях повышенной влажности.

Различия эпоксидной смолы и эпоксидного клея

Здесь мы наблюдаем ключевые различия между описываемыми материалами:

- Время застывания. Эпоксидная смола застывает медленно, до 24 часов, и на этом этапе проходит несколько состояний. Их можно использовать для придания «эпоксидке» различной формы. Клей же схватывается за несколько минут, а до окончательной кристаллизации проходит не более 3 часов.

- Цвет. Даже после застывания смола долгое время остается прозрачной, в то время как клей мутнеет и приобретает желтоватый оттенок.

- Сфера использования. Эпоксидный клей используется при строительных работах и в быту, для соединения различных элементов, создания наливных полов и мозаики. Смола также может использоваться для этих целей, но помимо этого применяется для создания декоративных изделий.

- Смешивание. Смолу нужно смешивать, а значит, импровизируя, можно получать тот или иной результат. В отличие от нее, клей – это готовый продукт, который годится исключительно для использования по назначению.

Сфера применения эпоксидной смолы

Создатель полимерного материала, швейцарский химик и изобретатель П.Кастан, даже представить не мог, что спустя 90 лет его детище не только не потеряет свою актуальность, но и получит небывалое распространение в самых разных сферах:

1) Машиностроение – изготовление штампов и оснастки, рессор, специальных емкостей и даже подшипников;

2) Судостороение – изготовление корпусов плавающих суден, емкостей для хранения топлива и гребных винтов;

3) Авиа- и ракетостроение – обшивка лопастей вертолета и крыльев самолета. Изготовление баков и газовых емкостей;

4) Радиотехника – используется для изоляции электрических кабелей и проводов, для заливки трансформаторов;

5) Строительство – заливка популярных в наши дни наливных полов, изготовление трубопроводов, создание лакокрасочных материалов, а также нанесение разметки на асфальтированные дороги.

Кроме того, эпоксидная смола входит в состав плиточного клея, шпаклевок и других строительных смесей, для повышения адгезии (сцепления смесей с поверхностями).

6) Применение в быту – подходит для склеивания разорвавшихся труб, кожи и металлических изделий, ремонта техники и мебели.

7) Декоративное использование — эпоксидную смолу широко используют любители мастерить необычные изделия своими руками, начиная от декоративных украшений, а заканчивая ювелирными изделиями. Более того, «эпоксидку» можно заливать в различные формы, получая необычные и невероятно красивые изделия!

Итак, можно сделать вывод о том, что эпоксидная смола и эпоксидный клей – один и тот же продукт. Просто когда нам необходимо склеить определенные предметы или залить пол, проще использовать готовый продукт – эпоксидный клей. Если же мы решили заняться декорированием помещения или изготавливать красивую бижутерию, понадобится более универсальная в этом плане эпоксидная смола.

Важно! Эпоксидный клей бывает трех видов: моментально застывающий (не более 2 минут), застывающий в течение 10 минут, а также обычный, схватывающийся в течение получаса.

Из известных марок такого клея стоит обратить внимание на следующие: «Момент», «ЭДП», «Контакт», «Секунда», а также «Холодная сварка» и «Класс».

Если говорить об эпоксидных смолах, то наибольшую популярность получили полимерные материалы марок ЭД-16, ЭД-20, а также «Экованна», «Леонардо» и «EPS2106».

Как пользоваться эпоксидной смолой

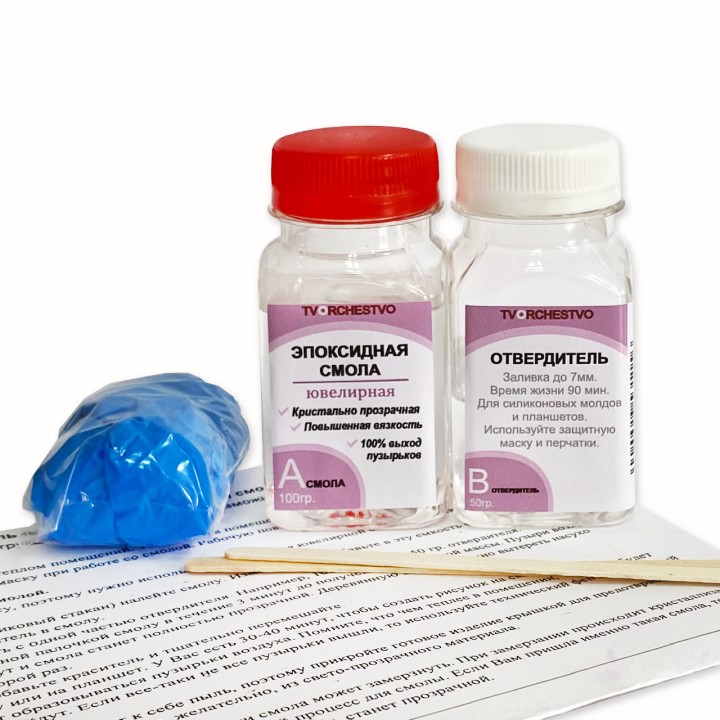

Для приготовления «эпоксидки» понадобится соединить смолу с отвердителем. Продаются они, обычно, вместе, причем на обоих флаконах можно отыскать пропорции, в которых смешиваются материалы.

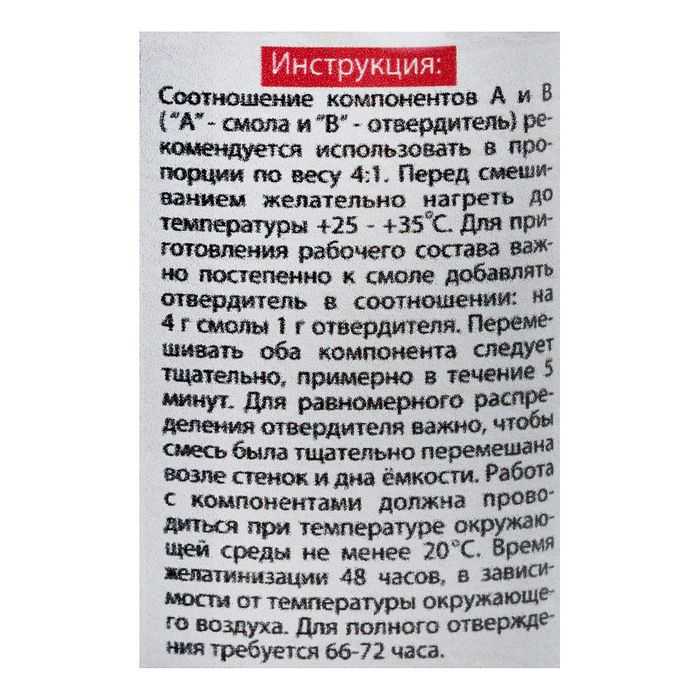

В зависимости от того, какую смолу вы желаете получить, пропорции могут быть: 10:1, 10:4 или же 10:6 (первой указывается смола, второй – отвердитель). Если на упаковке не указаны пропорции, используйте для расчетов мерные стаканчики.

Важно в точности соблюдать пропорции смешивания смолы с отвердителем. Повышая количество отвердителя, вы делаете состав менее прочным, а при недостатке этого компонента, смолянистая масса будет слишком липкой.

Для смешивания удобно использовать также шприц. Им можно набрать определенное количество смолы, заполнить ею емкость, а затем туда же добавить отвердитель.

Помните! Заливаться должен именно отвердитель в смолу, а не наоборот.

Отвердитель следует добавлять медленно, в противном случае он может разбрызгаться. После добавления приступайте к перемешиванию. Делать это также нужно медленно, ведь быстрое перемешивание приведет к образованию внутри состава пузырьков с воздухом.

Кстати, если консистенция смолы жидкая, пузырьки самостоятельно выйдут на поверхность. Если же консистенция смеси густая, пузырьки могут остаться. Густая консистенция плоха еще и тем, что в случае заливки определенных форм, смола не сможет проникнуть во все щели и рельеф получится неявным.

Далее нужно дать составу застыть до определенной консистенции, и применять по назначению.

Стадии застывания «эпоксидки»

— Первые 30 минут смесь остается жидкой и легко может проникнуть в самые мельчайшие поры. Если вы заливает определенную форму, и желаете, чтобы на ее поверхности проявились все рытвинки и углубления, наполняйте форму в этот период, пока оно отличается хорошей текучестью.

— С течением времени смола густеет и становится менее текучей. В этот период ею легче управлять, а потому смолу такой консистенции используют для заливки полов, столешниц, или любых других плоских поверхностей.

Важно! Когда слой эпоксидной смолы застывает, он притягивает к себе пыль, и это может испортить всю авторскую задумку. Поэтому производить работы с «эпоксидкой» нужно в чистом помещении, удалив предварительно всю пыль. Если же изделие небольшое, заранее придумайте коробку, которой сможете накрыть изделие до его полного застывания.

— Став еще гуще, состав уже не подходит для создания рельефных форм. Зато на данной стадии сильнее проявляются адгезивные свойства материала. Это значит, смола становится идеальным материалом для склеивания предметов.

Зато на данной стадии сильнее проявляются адгезивные свойства материала. Это значит, смола становится идеальным материалом для склеивания предметов.

— В определенный момент загустевшая смола приобретает свойства подобные резине. Она перестает прилипать к рукам, но при этом остается достаточно эластичной, чтобы вы смогли придать ей необходимую форму. Если вы поместите данный материал в определенную форму и хорошо зажмете его на несколько часов, эпоксидная смола затвердеет в нужном вам положении.

— Полностью затвердев, смола превращается в прочный пластик, который не так просто поцарапать.

Нужно сказать, что указать точное время каждого из этапов застывания невозможно. У каждого состава оно будет своим, а потому устанавливать его следует самостоятельно, практическим путем.

Важно! При отсутствии специальной формы, подходящей для заливки эпоксидной смолы, можно использовать форму из любого материала, предварительно смазав ее поверхность растительным маслом.

Но будьте осторожны! Каждый состав «эпоксидки» реагирует на масло по-разному.

Температурный режим при застывании «эпоксидки»

На скорость кристаллизации, а значит, и затвердевание эпоксидной смолы, влияет температура. Если подогреть состав буквально на 10ºC, этот процесс ускорится в 3 раза!

Кстати, в подавляющем большинстве случае в быту применяются отвердители холодного типа, которые нет необходимости подогревать. Однако в некоторых случаях есть необходимость в применении отвердителей горячего типа. Они позволяют получить прочнейшие изделия, выдерживающие высокие температуры и большие нагрузки. Просто застывание в нагретом состоянии приводит к формированию более густой сетки молекул, в результате чего изделие становится прочнее.

Расход эпоксидной смолы

Очевидно, что на расход данного материала во много влияет качество заливаемой поверхности, в частности, ее шероховатость, пористость и склонность к впитыванию других веществ.

Обычно вопрос расхода «эпоксидки» волнует тех, кто решил залить наливной пол. И здесь, опять же, большое значение имеют требования, предъявляемые к полу. Если вы хотите, чтобы бетонный пол перестал пылить, хватит и 100 г на 1 кв.м. поверхности. Когда же необходимо получить идеально ровное, прочное и даже армированное покрытие, расход может увеличиваться до 3-3,5 кг смолы на квадратный метр пола.

И здесь, опять же, большое значение имеют требования, предъявляемые к полу. Если вы хотите, чтобы бетонный пол перестал пылить, хватит и 100 г на 1 кв.м. поверхности. Когда же необходимо получить идеально ровное, прочное и даже армированное покрытие, расход может увеличиваться до 3-3,5 кг смолы на квадратный метр пола.

Применение «эпоксидки» для изготовления наливных полов

Это один из наиболее популярных способов применения рассматриваемого материала. Он прост в использовании и позволяет получить гладкий, блестящий, бесшовный полиуретановый пол, который прослужит вам долгие годы.

Тонкослойный и толстослойный заливной пол

Важно понимать, что ваш пол может быть как тонкослойным, так и толстослойным.

1. Тонкослойный пол представляет собой пленку на поверхности, толщиной не более 1 мм, которую можно нанести на пол обычным валиком. С этим может справиться даже непрофессионал.

В результате вы получите гладкую матовую или глянцевую, прозрачную либо цветную поверхность, которая выгодно выделит помещение. Правда, даже учитывая твердость застывшей смолы, такой пол подвержен царапинам и склонен к истиранию, особенно если заливать им часто используемые помещения — кухонные полы или полы в коридоре. А учитывая, что данный слой, скорее, относится к защитному, при необходимости им можно покрывать кирпичные, бетонные или деревянные стены.

Правда, даже учитывая твердость застывшей смолы, такой пол подвержен царапинам и склонен к истиранию, особенно если заливать им часто используемые помещения — кухонные полы или полы в коридоре. А учитывая, что данный слой, скорее, относится к защитному, при необходимости им можно покрывать кирпичные, бетонные или деревянные стены.

2. Толстослойный заливной пол представляет собой пленку толщиной от 3 до 10 мм. Благодаря имеющейся толщине, в материал можно добавлять не только различные красители, но и наполнители, в т.ч. кварцевую крошку, мелкие речные камешки, медную или алюминиевую стружку и т.д. Этот пол подойдет для любых жилых помещений с интенсивной пропускной способностью, например, для ванной комнаты, спальни, кухни, гостиной или даже гаража.

Такой слой довольно сложно повредить, он не царапается и не трескается. Кроме того, выбирая смолу с частиками кварца, вы получает идеально ровный пол, по которому не будут скользить ноги!

Важно лишь понимать, что залить двухкомпонентный толстослойный пол без определенных навыков и подходящего инструмента проблематично.

Вы можете испортить материал. Такую работу стоит доверить профессионалам.

Технология изготовления наливного пола

Итак давайте подробнее рассмотрим процесс изготовления наливного пола

Расчет количества материала

Эпоксидная смола в больших объемах может показаться вам дорогой, а потому нужно рассчитать точное количество материала, чтобы не переплачивать. Для этого просто посчитайте площадь поверхности, которую планируете заливать, после чего умножьте полученное число на толщину слоя, которую желаете получить. Останется лишь перевести полученный объем в литры и можно приобретать материал.

Этап 1. Подготовка поверхности

Лучше всего формировать такой пол на основании из бетона. Древесина будет впитывать смолу и вам может понадобиться больше материала. При этом с пола необходимо удалить старую краску и заделать все щели. А чтобы смола лучше держалась, поверхность пола желательно обработать наждачной бумагой или вибрационной шлифтмашинкой.

Перед тем, как приступить к заливке, поверхность стоит обезжирить, вымыв ее с мыльным раствором и оставив сохнуть на сутки.

Важно! Если вы совсем недавно залили бетонный пол, должно пройти не менее месяца, прежде чем можно делать наливные полы. Повышенная влажность поверхности рискует испортить все ваши старания.

Перед нанесением смолы пол следует прогрунтовать специальной эпоксидной грунтовкой. Наносить ее можно в один или в два слоя, но с обязательным высыханием каждого из слоев не менее 12 часов.

Этап 2. Смешивание эпоксидной смолы

В ведро следует вылить смолу, а затем добавить отвердитель. Взяв строительный миксер, компоненты нужно медленно перемешивать на протяжении 5-7 минут. Важно не спешить, чтобы состав не разбрызгался, и в нем не появились пузырьки. При желании к составу можно добавить подходящий по цвету краситель.

Этап 3. Заливка первого слоя

Как только состав будет готов, кистью нанесите смолу по углам и кромке пола. После этого вылейте жидкую массу на центр, и при помощи валика распределите по всей поверхности. У вас должен получиться слой примерно в 5 мм толщиной.

После этого вылейте жидкую массу на центр, и при помощи валика распределите по всей поверхности. У вас должен получиться слой примерно в 5 мм толщиной.

Этап 4. Нанесение рисунка (при необходимости)

Как только пройдет 72 часа, и первый слой высохнет, можно наносить рисунок.

Этап 5. Заливка второго слоя

После можно наносить финишный слой эпоксидной смолы. К слову, чтобы создать особый наливной пол с различными декоративными элементами, можно использовать несколько слоев.

Вред для здоровья

Работать с «эпоксидкой» нужно осторожно. Особенно это касается смолы, ведь в процессе разведения капли могут попадать на кожу, вызывая ожоги. Для работы с таким составом нужно использовать перчатки.

Важно! Если капли эпоксидной смолы попали на кожу, удалите их при помощи спирта, а затем помойте руки с мылом.

Если же «эпоксидка» попала в глаза или на слизистые оболочки, немедленно обратитесь к врачу!

Более того, начиная от процесса смешивания, и до полного отвердевания смолы, из состава выделяются ядовитые соединения, которые могут вызывать отравление. Поэтому работать с рассматриваемой смолой нужно в помещении, которое хорошо проветривается или имеет вытяжку. Если же работы происходят в гараже или другом помещении, которое плохо вентилируется, желательно находится в респираторе. Зато после застывания данная смола становится абсолютно безопасной!

Советы по использованию эпоксидной смолы

- Используйте полиэтилен в работе. Учитывая, что «эпоксидка» не склеивается с полиэтиленом, перед началом работы застелите все ответственные поверхности полиэтиленовой пленкой. Это убережет вас от попадания на них капель лака. В противном случае убрать загрязнения будет проблематично.

- Не используйте бумагу. Использовать бумагу для защиты поверхностей, не лучший вариант.

Смола пропитывает бумагу и проникает сквозь нее.

Смола пропитывает бумагу и проникает сквозь нее. - Работайте в сухом помещении. Нормальному застыванию «эпоксидки» может помешать попадание на состав воды. Даже работа во влажном помещении может привести к ухудшению застывания.

- Температура должна быть более 22ºC. Помешать застыванию способна и низкая температура в помещении. Для нормального процесса температура воздуха должна быть более 22ºC.

- Для ускорения застывания используйте батарею. Чтобы нанесенный состав застыл быстрее, небольшое изделие можно положить на теплую батарею отопления. Важно лишь, чтобы смола не слишком сильно нагрелась, и в ней не начали образовываться пузырьки.

- Используйте трубочку. Пузырек воздуха, который находится близко к поверхности, можно убрать, если подуть на него через трубочку.

- Для придания разных цветов можно использовать краску из фломастера или чернил гелевых ручек. Для декорирования поверхностей используется эпоксидная смола разных цветов и оттенков.

Добиваются этого добавлением в состав специальных тонеров. Правда, стоимость их довольно высока, поэтому находчивые обыватели придумали добавлять в «эпоксидку» краску из фломастеров или чернила из гелевых ручек.

Добиваются этого добавлением в состав специальных тонеров. Правда, стоимость их довольно высока, поэтому находчивые обыватели придумали добавлять в «эпоксидку» краску из фломастеров или чернила из гелевых ручек. - При обнаружении крупинок и хлопьев положите банку на батарею. Если после хранения эпоксидной смолы в холодном помещении вы обнаружили появление в составе крупинок и хлопьев, достаточно поставить банку с лаком на батарею. Разогреть состав до 50-60ºC, он станет однородным.

- Для работы на солнце используйте материал, имеющий ультрафиолетовый фильтр. При изготовлении декоративных изделий важно, чтобы эпоксидная смола не желтела под воздействием солнечных лучей. Для этого изначально покупайте материал, имеющий ультрафиолетовый фильтр.

Теперь вы знаете, как можно использовать эпоксидную смолу в строительстве и декорировании помещений. Дерзайте, проявляйте фантазию и удивляйте окружающих изделиями из «эпоксидки»!

youtube.com/embed/ZVz_XUoMXg8″ frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Рекомендуем почитать:

Свойства эпоксидной смолы для творчества

Свойства эпоксидной смолы для творчества

- Post author:Алена

- Запись опубликована:29.10.2019

- Post category:Блог

В этой статье мы разберём общие свойства эпоксидной смолы, какие бывают разновидности, а также смолу какой вязкости применять для творчества. Для чего предназначена каждый из видов смолы и узнаем её эксплуатационные качества.

Содержание

- Свойства эпоксидной смолы

- Сферы применения эпоксидной смолы

- Состав эпоксидной смолы

- Правила хранения и соотношения

- Повышенная вязкость эпоксидной смолы для творчества

- Средне вязкая смола

- Качества и достоинства низко вязкой эпоксидной смолы

Свойства эпоксидной смолы

» src=»https://www.youtube.com/embed/KBr2pNhvxB4?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Эпоксидная смола — знакомый многим материал обладающий уникальными свойствами. На вид смола представляет собой густую тягучую жидкость прозрачного или немного желтоватого цвета. Одной из главной особенностей «эпоксидки» является ее высокая адгезия к различным материалам, таким как:

- различные металлы

- древесина всевозможных пород

- керамика

- кожа

- резина

- пластик

- стекло и т.д

Это свойство смолы позволяет использовать ее как универсальный клей.

Другой особенностью эпоксидной смолы выделяют ее высокую прочность и стойкость к механическим и иным воздействиям. Эпоксидка не проводит электричество и обладает абсолютной водонепронецаемостью.

В зависимости от вида эпоксидки отличаются и её технические особенности:

- теплостойкость

- плотность

- прозрачность

- время отверждения

- температура для полимеризации

- прочность на сжатие и растяжение

Сферы применения эпоксидной смолы

Преимуществ у эпоксидной смолы огромное множество. Применяется она повсеместно – в творчестве, рисовании, в быту, строительной и промышленной отрасли. Всё благодаря её стойкости и минимальной скорости износа, а также практически полному отсутствию усадки.

Применяется она повсеместно – в творчестве, рисовании, в быту, строительной и промышленной отрасли. Всё благодаря её стойкости и минимальной скорости износа, а также практически полному отсутствию усадки.

Сферы применения смол:

- для сувенирной продукции

- для ювелирных изделий

- прозрачные отливки аксессуаров

- декоративные полы

- панно на стены

- рисование картин

- столешницы под камень

- мебель и столы

- предметы освещения

- дизайнерский декор и т.д

Состав эпоксидной смолы

Любая эпоксидная смола представляет собой двухкомпонентный состав — смола и отвердитель для нее (компонент А и компонент Б). После добавления в неё отвердителя, смола постепенно застывает, и переходит в нерастворимое соединение.

Именно соединения этих составов позволяет запустить процесс полимеризации, доводя запланированные изделия до конца. Всегда обращайте внимание при покупке на полный комплект этих средств.

Правила хранения и соотношения

Соотношение компонентов может отличаться и быть как равным, так и смещаться в разные стороны. От соблюдения правильности пропорций смолы и отвердителя зависит качество готового полимера – избыток или нехватка одного из компонентов несомненно отразится на качестве.

Производитель смолы в инструкции или на самом флаконе приводит правильно подобранные пропорции для состава. Если игнорировать этот факт и смешивать неправильно, снижается его прочность и она попросту не засохнет до конца и останется липкой массой.

На этот же фактор влияет и недостаточное смешивание, оба компонента должны тщательно быть перемешаны. Также на конечный результат эксплуатации влияет хранение материала, температура не должна достигать высоких и слишком низких температур в месте где хранится смола.

Повышенная вязкость эпоксидной смолы для творчества

Существуют разные виды смол, и зависят их назначения от их свойств. Поподробнее остановимся на их различии.

В своём творчестве я часто применяю смолу именно вязкую с ускоренным временем отверждения. При рисовании картин с имитацией камня и натуральных минералов подходит отлично.

А именно медленно растекается сохраняясь на поверхности, и смешение цветов происходит более контролируемо за счёт более густого состава. Для техники Resin Art я предпочитаю её.

Также она применяется в производстве бесцветных, жестких, износостойких декоративных покрытий и заливок. В комплекте с отвердителем представляет собой бесцветный состав без запаха.

Приобрести на нашем сайте такую смолу в различных дозировках и наборах.

Средне вязкая смола

Средне вязкая смола больше подойдёт для бижутерии, гибридной мебели, заливке столешниц, литье сувениров; возможно также применение в качестве заливочного состава для полов.

Внешний вид – прозрачная состав менее густая, имеет увеличенное время жизни

Качества и достоинства низко вязкой эпоксидной смолы

Данную смолу часто применяют для изготовления стеклопластиковых конструкций для лодок, яхт, катеров, различной техники, как склеивающий и антикоррозионный состав.

Купить наборы для рисования эпоксидной смолой

Вдохновиться идеями — Pro Dezign

Полезные статьи

Ваша Алёна

Творческая мастерская ALX STUDIO

Обзор эпоксидных смол

С научной точки зрения эпоксидные смолы определяются как «семейство мономерных или олигомерных материалов, которые могут подвергаться дальнейшей реакции с образованием термореактивных полимеров, обладающих высокой степенью химической стойкости и стойкости к растворителям, превосходной адгезией к широкому диапазону подложки, низкий порядок усадки при отверждении, ударопрочность, гибкость и хорошие электрические свойства». При выборе эпоксидной смолы смола, модификаторы и сшивающий агент могут быть выбраны индивидуально для создания конкретных характеристик для конкретного применения. Это позволяет использовать эпоксидные смолы в самых разных областях.

При выборе эпоксидной смолы смола, модификаторы и сшивающий агент могут быть выбраны индивидуально для создания конкретных характеристик для конкретного применения. Это позволяет использовать эпоксидные смолы в самых разных областях.

Эпоксидная смола Характеристики

Эпоксидные смолы известны своими высокими эксплуатационными характеристиками. Они являются строительными блоками для клеев, покрытий, армированных пластиков и композитных материалов, таких как стекловолокно и углеродное волокно, которые остаются неповрежденными в интенсивных условиях. При правильном отверждении эпоксидные смолы обладают рядом желаемых характеристик, в том числе:

- Стойкость к химическим веществам, особенно к щелочным средам

- Термостойкость

- Адгезия к различным подложкам

- Высокая прочность на растяжение, сжатие и изгиб

- Низкая усадка при отверждении

- Высокие электроизоляционные и удерживающие свойства

- Коррозионная стойкость

- Отверждается в широком диапазоне температур

- Стойкость к усталости

- Строительство: Ламинированная древесина, стены, крыши, полы и многое другое.

- Краски и покрытия: Наружные покрытия, герметики, сверхпрочные защитные покрытия, промышленные и автомобильные краски, грунтовки и герметики.

- Промышленные инструменты и композиты: Формы, мастер-модели, ламинаты, отливки, приспособления и другие вспомогательные средства промышленного производства, а также детали, армированные углеродным волокном и композитные материалы.

- Турбинная техника: Лопасти ветряной турбины.

- Электрические системы и электроника: Двигатели, генераторы, трансформаторы, переключатели передач, втулки, изоляторы, печатные платы (PWB), герметизация и герметизация полупроводников.

- Бытовой и морской: В большинстве хозяйственных и морских магазинов вы можете приобрести эпоксидные смолы в упаковках, которые облегчают смешивание смолы и отвердителя перед использованием. Эти комплекты полезны во многих случаях ремонта дома и лодки.

- Аэрокосмическая промышленность: В аэрокосмической промышленности, среди прочего, эпоксидная смола используется в качестве конструкционного клея, армированного стекловолокном, кевларом, бором или углеродным волокном. Этот вариант особенно используется в аэрокосмической промышленности из-за высоких механических свойств эпоксидной смолы и устойчивости к ухудшению окружающей среды.

- Биология: Durcopan представляет собой водорастворимую эпоксидную смолу, используемую для заливки образцов, полученных с помощью электронного микроскопа, в пластик для получения срезов и визуализации.

- Артикул: Эпоксидная смола может смешиваться с пигментом для рисования, использоваться для изготовления украшений или для декупажа художественных работ, столов и столешниц.

- Применение: Будет ли эпоксидная смола использоваться для общего или более промышленного применения?

- Срок службы: Как долго вам нужно работать с эпоксидной смолой, прежде чем она схватится?

- Время отверждения: Сколько времени потребуется эпоксидной смоле для отверждения и достижения полной прочности, прежде чем продукт можно будет использовать?

- Температура: При какой температуре будет работать деталь? Проверена ли выбранная эпоксидная смола на устойчивость к экстремальным температурам, если эта характеристика необходима?

- Эпоксидная смола растворяется в органическом растворителе. Такие продукты обычно используются для металлических покрытий и футеровки для защиты от коррозии.

- Продукты с высоким содержанием твердых частиц: аналогичны продуктам на основе растворителей, но с более высоким содержанием заполнителя и меньшим содержанием растворителя.

- Продукты, не содержащие растворителей: продукты, не содержащие растворителя или содержащие его в очень небольшом количестве.

- Бисфенола А, придающего прочность, жесткость и устойчивость к повышенным температурам

- Эфирные связи – придание химической стойкости

- Гидроксильные и эпоксидные группы (адгезивы)

7

7 Эпоксидное покрытие Обычно, когда используются термины «структурный клей» или «технический клей», они относятся к эпоксидным смолам. Эпоксидные смолы прилипают к дереву, бетону, металлу, стеклу, камню и большинству пластиков; делает их невероятно универсальными. Вот лишь некоторые из множества полезных применений эпоксидной смолы:

Эпоксидные смолы прилипают к дереву, бетону, металлу, стеклу, камню и большинству пластиков; делает их невероятно универсальными. Вот лишь некоторые из множества полезных применений эпоксидной смолы:

Выбор эпоксидных смол

При выборе эпоксидных смол необходимо учитывать ряд факторов, в том числе:

Работа с авторитетным розничным продавцом поможет вам определить эти и другие факторы, чтобы убедиться, что вы выбрали правильную эпоксидную смолу для своей работы.

Поскольку эпоксидные смолы хорошо работают в экстремальных условиях, в сочетании с углеродными или другими волокнами они дают композитные материалы со свойствами, полезными во многих областях применения. Благодаря своим уникальным высокопроизводительным характеристикам они хорошо подходят для работы во многих средах с экстремальными условиями. Смола, модификатор и сшивающий агент могут быть изменены для создания индивидуальной эпоксидной смолы, которая работает в очень специфических условиях. Эти свойства делают эпоксидные смолы предпочтительным материалом для широкого спектра применений и условий.

Благодаря своим уникальным высокопроизводительным характеристикам они хорошо подходят для работы во многих средах с экстремальными условиями. Смола, модификатор и сшивающий агент могут быть изменены для создания индивидуальной эпоксидной смолы, которая работает в очень специфических условиях. Эти свойства делают эпоксидные смолы предпочтительным материалом для широкого спектра применений и условий.

Что такое эпоксидная смола — Библиотека смол

Эпоксидная смола представляет собой полимер, который широко применяется в морской, строительной, автомобильной, аэрокосмической и различных отраслях промышленности.

Области применения

Эпоксидная смола имеет широкий спектр применений, предназначенных для использования свойств ее отвержденного состояния, особенно когда ламинирование эпоксидной смолы сочетается с армирующими материалами, такими как углеродное волокно и кевлар.

Эпоксидная смола широко применяется при ручном ламинировании, заливке смолы, напылении, литье, а также в условиях высокой температуры/давления. Действительно, он действует как матричная фаза во многих композитных деталях, а также является эффективной формой защиты поверхности и адгезивом. Он обладает такими полезными свойствами, как малая усадка, высокая прочность, отличная адгезия к нескольким подложкам, эффективная электроизоляция и повышенная термическая и химическая стойкость.

Действительно, он действует как матричная фаза во многих композитных деталях, а также является эффективной формой защиты поверхности и адгезивом. Он обладает такими полезными свойствами, как малая усадка, высокая прочность, отличная адгезия к нескольким подложкам, эффективная электроизоляция и повышенная термическая и химическая стойкость.

Популярные отрасли, в которых они используются, включают:

| Промышленность | Примеры |

|---|---|

| Строительство | Эпоксидные смолы предназначены для укрепления и укрепления конструктивных элементов, таких как напольные материалы, технические клеи и краски. Эпоксидные смолы оказались популярными для промышленных напольных покрытий, улучшение сцепления напольных покрытий было отмечено HSE. В чистых помещениях такие полы должны соответствовать требованиям cGMP, установленным MHRA. |

| Возобновляемые источники энергии | Краски, покрытия и детали |

| Электроника | Электрические изоляторы и изоляторы высокого напряжения |

| Автомобильная промышленность | Автомобильные детали из углеродного волокна на эпоксидной основе Покрытия и грунтовки |

| Морской | Композитные конструкции и детали, такие как корпуса яхт, конструкции каноэ, весла и т. д., а также защитные покрытия. д., а также защитные покрытия. |

| Аэрокосмическая отрасль | Композитные конструкции на эпоксидной основе, такие как стекловолокно и углерод |

| Пространство | Конструкции и детали, а также покрытия. |

Корпус из углеродной нити и эпоксидной смолы использовался для создания твердотопливного ракетного ускорителя для НАСА и конструкции многоразовой ракеты для Rocket Lab.

Эпоксидная смола является невероятно эффективным клеем и герметиком и обладает значительной устойчивостью к воде, химическим веществам, истиранию и другим физическим воздействиям.

Что такое эпоксидная смола?

Эпоксидные смолы классифицируются как соединения с одной или несколькими эпоксидными (или оксирановыми) группами . Большинство эпоксидных смол можно разделить на глицидированные, эпоксидные масла или циклоалифатические смолы. Наиболее популярными эпоксидными смолами являются либо диглицидиловые эфиры бисфенола А, которые получают путем взаимодействия бисфенола А (БФА) с эпихлоргидрином (ЭХГ). молекулярную массу регулируют, регулируя соотношение ЭХГ к БФА; высокие отношения генерируют более низкие молекулярные массы.

молекулярную массу регулируют, регулируя соотношение ЭХГ к БФА; высокие отношения генерируют более низкие молекулярные массы.

При этом увеличение BPA добавляет прочности в виде жесткости и высокотемпературных характеристик. И наоборот, ЭХГ повышает химическую стойкость; гидроксильные и эпоксидные группы придают адгезивные свойства.

Отверждение, также известное как отверждение, является важной частью реализации физических и химических свойств эпоксидной смолы. Эпоксидные смолы ничем не отличаются, и отверждение часто инициируется добавлением садовника. Особенно популярны отвердители на основе аминов. В отличие от отверждения полиэфирной смолы, где смола катализируется добавлением небольшого количества катализатора (например, 1–4 % МЭКП), эпоксидные смолы требуют добавления отвердителя в значительно большем количестве. Обычно это колеблется от 1:1 до 2:1 смолы к отвердителю. Дальнейшее укрепление эпоксидной смолы может быть достигнуто добавлением термопластичного полимера.

Сырье, используемое в производстве эпоксидной смолы, в основном поступает из нефти. Однако все чаще используются материалы растительного происхождения.

История эпоксидной смолы

Эпоксидная смола была впервые обнаружена Пьером Кастаном , швейцарским химиком и пионером в разработке смол, в 1936 году в результате реакции отверждения с ангидридом фталевой кислоты. Эпоксидные смолы были синтезированы Паулем Шлаком в 1943 году. Коммерческое внедрение произошло в 1946 году на Швейцарской промышленной ярмарке. С тех пор применение эпоксидной смолы расширилось до целого ряда отраслей. Наиболее часто используемая эпоксидная смола производится путем взаимодействия эпихлоргидрина и бисфенола А и называется DGEBA.

Свойства эпоксидной смолы

Эпоксидные смолы обычно состоят из четырех основных ингредиентов: мономерной смолы, отвердителя, ускорителя и пластификатора. Эпоксидные смолы изготавливаются по стандартизированной рецептуре. Тем не менее, свойства отвержденной смолы, а именно твердость и гибкость, могут быть адаптированы к индивидуальному применению путем регулирования соотношения добавляемых ингредиентов.

Ниже подробно описаны свойства эпоксидной смолы.

| Имущество | Значение |

|---|---|

| Вязкость (сП) | 12 000 — 13 000 |

| Плотность (г/см3) | 1,16 |

| Прочность на растяжение (МПа) | 73 |

| Удлинение (%) | 4 |

| Прочность на изгиб (МПа) | 60 |

| Температура тепловой деформации (oC) | 100 |

Внутренние характеристики эпоксидной смолы подробно описаны в таблице ниже.

| Собственность | Стоимость |

|---|---|

| Плотность (кг/м3) | 1 100 — 1 500 |

| Модуль упругости (ГПа) | 30 — 50 |

| Разрушающее напряжение (МПа) | 60 — 80 |

| Напряжение разрушения при изгибе (МПа) | 100–150 |

| Удлинение при разрыве (%) | 2 — 5 |

| Прочность на сдвиг (МПа) | 30 -50 |

| Температура прогиба под нагрузкой (oC) | 290 |

Типы эпоксидных смол

Эпоксидные смолы подразделяются на глицидильные и неглицидильные. Глицидиловые эпоксидные смолы бывают подкатегорий глицидилового эфира, глицидилового эфира и глицидиламина. Неглицидиловые эпоксидные смолы могут быть либо алифатическими, либо циклоалифатическими. Эпоксидные смолы на основе глицидилового эфира составляют большую долю, особенно эпоксидные смолы на основе бисфенола и новолака.

Глицидиловые эпоксидные смолы бывают подкатегорий глицидилового эфира, глицидилового эфира и глицидиламина. Неглицидиловые эпоксидные смолы могут быть либо алифатическими, либо циклоалифатическими. Эпоксидные смолы на основе глицидилового эфира составляют большую долю, особенно эпоксидные смолы на основе бисфенола и новолака.

Эпоксидные смолы на основе бисфенола

Диглицидиловый эфир бисфенола-А (DGEBA) — популярная эпоксидная смола коммерческого качества. Его получают реакцией бисфенола-А с эпихлоргидрином. Эта разновидность эпоксидной смолы имеет самую низкую молекулярную массу.

Алифатические эпоксидные смолы

Алифатические эпоксидные смолы получают либо эпоксидированием двойной связи (через циклоалифатические эпоксиды и эпоксидированные растительные масла), либо реакцией с эпихлоргидрином (глицидиловые эфиры и сложные эфиры).

Циклоалифатические эпоксиды содержат одно или несколько алифатических колец в молекуле, содержащей оксирановое кольцо. Эти эпоксидные смолы имеют алифатическую структуру, высокое содержание оксирана и не содержат хлора. Они имеют низкую вязкость, хорошую устойчивость к атмосферным воздействиям, низкую диэлектрическую проницаемость и высокую Tg.

Эти эпоксидные смолы имеют алифатическую структуру, высокое содержание оксирана и не содержат хлора. Они имеют низкую вязкость, хорошую устойчивость к атмосферным воздействиям, низкую диэлектрическую проницаемость и высокую Tg.

Новолачные эпоксидные смолы

Новолачные эпоксидные смолы получают реакцией фенола с метанолом (формальдегидом).

Эпихлоргидрин-новолачная реакция приводит к образованию новолачных эпоксидных смол с глицидильным остатком, который включает новолачный эпоксифенол (EPN) или новолачный эпоксикрезол (ECN). Эти смолы не содержат растворителей и летучих органических соединений, поэтому при необходимости их можно использовать без респиратора. Они обладают хорошей адгезией, долговечностью и прочностью.

Галогенированные эпоксидные смолы

Галогенированные эпоксидные смолы смешивают с другими ингредиентами для достижения определенных характеристик. Бромированные и фторированные ингредиенты добавляются для обеспечения огнестойкости (через бромированный бисфенол А) и фторированные соединения для электрических применений. Одним из недостатков таких смол является повышенная стоимость.

Одним из недостатков таких смол является повышенная стоимость.

Разбавители эпоксидных смол

Разбавители эпоксидных смол представляют собой смолы, в состав которых входят другие ингредиенты, такие как растворители, для изменения вязкости смолы. Производство требует глицидилирования алифатических спиртов или полиолов. Продукты могут быть монофункциональными (например, глицидиловый эфир додеканола), бифункциональными (диглицидиловый эфир бутандиола) или более функциональными (например, триглицидиловый эфир триметилолпропана).

Глицидиламиновые эпоксидные смолы

Глицидиламиновые эпоксидные смолы обладают высокой функциональностью. Они образуются на основе контактной реакции между ароматическими аминами и эпихлоргидрином. Многие из них имеют вязкость от низкой до средней при комнатной температуре.

Армирование эпоксидной смолой

Армирование смолы, такой как эпоксидная смола, может значительно улучшить ее свойства, особенно механические. Действительно, эта комбинация делает его составным и значительно расширяет возможности его применения.

Действительно, эта комбинация делает его составным и значительно расширяет возможности его применения.

В контексте композитов эпоксидная смола действует как «матричная» фаза, тогда как углеродное волокно, арамидное волокно и стекловолокно действуют как «армирующая» фаза. Действительно, эпоксидная смола является основной фазой матрицы для ряда высокоэффективных композитов. Эпоксидные смолы хорошо совместимы с матами на порошковой основе, кевларом и тканым матом из ровинга. Углеродное волокно — это арматура, очень прочная и очень жесткая. Во многих приложениях он используется для усиления эпоксидных матриц.

Примеры часто используемых армирующих материалов для эпоксидных смол представлены в таблице ниже.

| Усиление | Описание |

|---|---|

| Волокна | |

| Углеродное волокно | Ткани и ткани на основе углерода, состоящие из волокнистых структур различных конструкций. Используется с эпоксидными и другими смолами. |

| Арамидное волокно | Класс чрезвычайно эластичных и термостойких синтетических волокон. Высокое отношение прочности к весу превосходит углеродное волокно. Отличная размерная стабильность (благодаря высокому модулю Юнга), жесткость и низкое удлинение при разрыве. Также предлагает выдающуюся стойкость к истиранию. Устойчив к порезам и истиранию. |

| Стекловолокно | Маты, ткань и ткань из стекловолокна. Состоит из стеклянных волокон различных конструкций. Используется с эпоксидными, полиэфирными и другими смолами. |

| Полифениленсульфидное волокно | |

| Полибензоксазоловое (ПБО) волокно | Одно из самых прочных волокон. Высокоэффективное термостойкое волокно. Представляет структуру оксазольного кольца, конденсированного с бензолом. Эти волокна имеют длину ок. в 2 раза прочнее арамидных волокон (например, кевлар, номекс) и прибл. В 10 раз прочнее стали. Температура разложения на 100°С выше, чем у арамида. Демонстрирует небольшую ползучесть при стрессе. Идеально подходит для высоких непрерывных нагрузок. Демонстрирует небольшую ползучесть при стрессе. Идеально подходит для высоких непрерывных нагрузок. |

| Полиэтиленовые волокна высокой плотности | |

| Наполнители | |

| Рубленый жгут из углеродного волокна | Изготавливается из рубленого жгута. Называется «кованый углерод». Используется для ручного ламинирования, снятия шкур, инфузии и формования. |

| Порошок тригидроксида алюминия | Дешевый наполнитель, используемый для увеличения объема литьевой смолы |

| Тиксотропный порошок коллоидного кремнезема | Коллоидный/пылевидный кремнезем, используемый для увеличения толщины смолы |

| Стеклянные пузырьки (микросферы) | Микрошарики, добавленные в смолу гелькоута для увеличения толщины при уменьшенном весе |

| Графитовый порошок | Добавляется в смолы и гелькоуты для уменьшения трения или снижения статического заряда |

| Измельченное углеродное волокно | Порошок из измельченного углеродного волокна, добавляемый в смолы и ламинаты для повышения прочности на разрыв |

| Раствор восковой добавки | Раствор воска добавляется в гелькоуты, чтобы они не оставались липкими на поверхности |

Тип используемого армирования влияет на свойства полученного композита. Его целью должно быть улучшение свойств, характерных для приложения. Широкий спектр доступных армирующих материалов означает, что у пользователей есть широкий выбор не только среди армирующих материалов, но и среди армирующих материалов.

Его целью должно быть улучшение свойств, характерных для приложения. Широкий спектр доступных армирующих материалов означает, что у пользователей есть широкий выбор не только среди армирующих материалов, но и среди армирующих материалов.

Ткань из углеродного волокна является основным материалом, используемым для усиления эпоксидной смолы, что привело к появлению термина «композит из углеродного волокна». Альтернативы углеродному волокну включают, помимо прочего, стекловолокно, а также кевлар, искусственный пластик, изготовленный из полипарафенилентерефталамида. Более новые армирующие материалы сосредоточены на твердых нанонаполнителях, таких как графен, и более мягких резиноподобных материалах.

Углеродное волокно, например, может существовать в различных формах, от однонаправленных волокон до квазиизотропных ориентаций. Он может существовать в виде тканых конструкций или рубленого жгута, называемого «кованым углеродом». Подобные устройства можно увидеть для армирования стекловолокном, которое может существовать в виде тканого ровинга или случайно ориентированного мата из рубленого волокна.

При выборе подходящего армирующего материала необходимо учитывать совместимость смолы, прочность, жесткость/гибкость, химическую стойкость, вес, обрабатываемость и стоимость. Армирование на основе волокон улучшает механические свойства и обычно используется для цельных деталей.

Как углеродное волокно, так и арамидное волокно имеют превосходное соотношение прочности к весу и прочность на растяжение. В отличие от арамидного волокна, которое обеспечивает наименьший катастрофический отказ (видимый по зависимости напряжения изгиба от деформации), углеродное волокно менее предсказуемо и будет жестким до разрушения. Это делает его подходящим для применений, подверженных ударам.

Действительно, ударная вязкость композитов с матрицей на основе эпоксидной смолы превышает 100 кДж м-2, как указано в приведенной ниже таблице, которая сравнивает ударную вязкость полимерных композитов, армированных стекловолокном и углеродным волокном, при комнатной температуре.

GFRP = пластик, армированный стекловолокном, и CFRP = пластик, армированный углеродным волокном.

Продукты на основе эпоксидной смолы

Продукты на основе эпоксидной смолы обычно являются многокомпонентными. Подготовка в таких случаях требует тщательного смешивания двух или более ингредиентов перед нанесением. Обычно он включает эпоксидную смолу и отвердитель (например, полиамид). Здесь добавляется третий ингредиент для обеспечения недорогой структурной поддержки в виде кварцевого песка или другого заполнителя.

Также существуют другие подклассы эпоксидной смолы:

В этом случае добавляются так называемые «реактивные разбавители», обычно глицидиловые эфиры, которые вступают в реакцию с отвердителем и становятся частью отвержденной смолы. Большинство эпоксидных материалов, за исключением металлических покрытий, в настоящее время не содержат растворителей (см. также «Основные области применения»). они имеют широкий спектр применения в строительной отрасли.

Эпоксидные смолы для ламинирования и литья

Эпоксидные смолы совместимы с различными армирующими материалами, такими как углеродное волокно, арамидное волокно и стекловолокно, связанное эмульсией. Процедура, используемая для создания детали на основе эпоксидной смолы (в сочетании с армированием), в конечном итоге определяет тип используемой эпоксидной смолы.

После отверждения образует такие композиты, как углеродное волокно и стекловолокно соответственно. Эпоксидная смола действует как матричная фаза для связывания армирующей фазы углеродного волокна. Одним из ключевых преимуществ композитов, изготовленных из эпоксидной смолы, является превосходная жесткость и прочность по сравнению с композитами на основе полиэстера.

Одним из ключевых преимуществ композитов, изготовленных из эпоксидной смолы, является превосходная жесткость и прочность по сравнению с композитами на основе полиэстера.

Для ламинирования, поверхностного покрытия и литья свойства, а иногда и ингредиенты этих смол адаптированы к конкретным процессам и применениям. При правильном выборе требования приложения могут быть точно согласованы для получения стабильных высококачественных результатов.

Эпоксидная смола для ламинирования

Ламинирование в контексте эпоксидной смолы относится к наращиванию нескольких слоев армирования – обычно ткани из стекловолокна и углеродного волокна. Эпоксидные ламинирующие смолы обычно используются при мокрой укладке или вакуумной упаковке. Они также предварительно включены в препрег.

Эпоксидные ламинирующие смолы разработаны для поддержки конструкции различных композитных деталей и конструкций. Они сочетаются с отвердителем и обладают низкой вязкостью и хорошими характеристиками смачивания. Это делает его подходящим для методов мокрой укладки для создания форм, ремонта и других методов, которые включают ручное ламинирование, например снятие пленки.

Это делает его подходящим для методов мокрой укладки для создания форм, ремонта и других методов, которые включают ручное ламинирование, например снятие пленки.

Эпоксидные ламинирующие смолы доступны с двумя скоростями отверждения; быстрый отвердитель с более короткой жизнеспособностью около 15 минут (обычно извлекается из формы через 8 часов) и более медленный отвердитель с жизнеспособностью около 100 минут (обычно извлекается из формы через 30 часов). Эти отвердители можно смешивать для увеличения времени отверждения. Их можно наносить на древесину, существующее углеродное волокно и другие композиты. Системы эпоксидной смолы для ламинирования предназначены либо для отверждения при комнатной температуре, либо при высокой температуре.

Эпоксидные смолы для покрытия поверхностей

Эти смолы имеют пастообразную вязкость. Обычно они наносятся кистью или ракелем, чтобы соответствовать модели или шаблону, выступая в качестве поверхности отвержденного инструмента. Эти свойства способствуют легкому смешиванию и применению. После отверждения они образуют прочную и долговечную поверхность.

Эти свойства способствуют легкому смешиванию и применению. После отверждения они образуют прочную и долговечную поверхность.

Эпоксидные литьевые смолы

Эпоксидные литьевые смолы обладают универсальными свойствами и широким спектром применения. Они содержат наполнитель в той или иной форме для создания особых характеристик обработки, таких как меньшая усадка и более высокая прочность на сжатие. Наполнитель может быть металлическим или неметаллическим. Они предназначены как для обработки при комнатной, так и при высокой температуре. В зависимости от области применения можно использовать ряд отвердителей.

Вакуумный перенос смолы (VARTM) и процесс вакуумной инфузии (VIP) Эпоксидные смолы ткань. В этом случае слои ткани ламинируют на твердую поверхность формы. В этом оборудовании используются разделительные слои, насосы, вакуумные линии и линии распределения смолы. Ламинат помещают в герметичный пакет и помещают под вакуум. Вакуумная инфузионная обработка (VIP) использует аналогичный метод для заливки сухого ламината эпоксидной смолой.

Инфузионная смола и отвердители предварительно подготавливаются и всасываются в ламинат с помощью вакуума через каналы распределения смолы.

Эти смоляные системы имеют очень низкую вязкость и более длительное время работы. Это облегчает вливание и распределение в армировании, обеспечивая высококачественную отделку. Хотя требуется больше оборудования, этот метод имеет множество преимуществ по сравнению с вариантами с препрегом, в том числе более низкой стоимостью материалов, более простым размещением армирования, отсутствием необходимости автоклавирования и более длительным сроком хранения. Этот метод используется для более крупных объектов, таких как лодки и детали автомобилей.

Каковы основные преимущества эпоксидной смолы?

Основными преимуществами эпоксидных смол являются широкий диапазон материальных и механических свойств (прочность на растяжение, прочность на изгиб, сопротивление сжатию и т. д.), простота использования, низкая усадка при отверждении (1% против 6% у полиэфирной смолы). и отличная адгезия к стандартным армирующим материалам. Эпоксидные смолы также обладают высокой коррозионной стойкостью, водостойки и очень хорошо переносят повышенные температуры (150 – 190 oC).

и отличная адгезия к стандартным армирующим материалам. Эпоксидные смолы также обладают высокой коррозионной стойкостью, водостойки и очень хорошо переносят повышенные температуры (150 – 190 oC).

Дополнительные льготы подробно описаны ниже:

| Недвижимость | ||

|---|---|---|

| Низкая усадка при отверждении | ||

| Высокая влагостойкость | ||

| Химическая стойкость | ||

| Хорошие электрические свойства | ||

| Высокая прочность | ||

| Ударопрочность | ||

| Стойкость к истиранию | ||

| Высокая усталостная прочность | ||

| Высокая прочность на изгиб | ||

| Высокая прочность на сжатие | ||

| Высокая прочность на растяжение | ||

| Длительный срок хранения |

Каковы ограничения эпоксидной смолы?

С другой стороны, у эпоксидной смолы есть некоторые недостатки:

| Свойство | ||

|---|---|---|

| Хрупкость | ||

| Стоимость | ||

| Потенциально опасные | ||

| Длительное время отверждения | ||

| Подвержен растрескиванию | ||

| Обесцвечивание | ||

| Селективная химическая стойкость |

Эти ограничения могут быть объяснены добавками и армирующими добавками, такими как углеродное волокно, но многие пользователи в таких случаях могут предпочесть выбрать другую альтернативу смолы.

Наука

Отверждение

Помимо обеспечения достаточного соотношения смолы и армирующей смолы, без пузырьков воздуха и загрязнений, отверждение эпоксидной смолы также является критическим фактором.

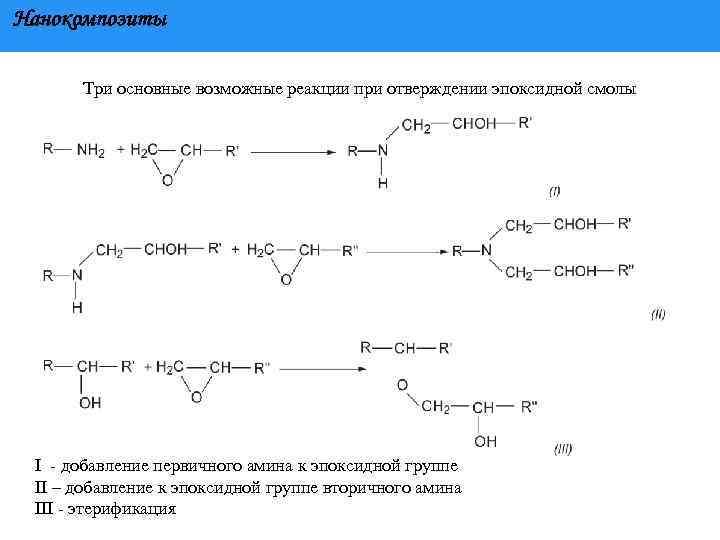

Процесс отверждения включает сшивание эпоксидных смол через оксирановые функциональные мономеры или гидроксильные группы. Это образует трехмерную неплавкую сеть. Сшивание происходит посредством двух основных процессов: (1) прямого связывания молекул смолы путем каталитической гомополимеризации или (2) связывания через промежуточный реактив (отвердитель), которые представляют собой соединения, содержащие активный атом водорода (например, полиамины, поликислоты, полимеркаптаны и полифенолы).

Для оптимизации отверждения эпоксидной смолы необходимо хорошее понимание кинетики отверждения, времени обработки, энергопотребления, затрат и качества.

Отверждение эпоксидной смолы сильно экзотермическое; процесс полимеризации необходимо тщательно контролировать, чтобы уменьшить выделение тепла, которое может ускорить процесс отверждения и ухудшить качество детали.

Некоторые методы, используемые для изучения отверждения эпоксидной смолы, представлены в таблице ниже.

| Аналитический метод | Ссылка |

|---|---|

| FTIR | Гонсалес (2012) |

| Флуоресценция и инфракрасное излучение | Rigail-Cedeño (2005) |

| Спектроскопия в ближней инфракрасной области | Billuad (2002) |

| Реометр с параллельными пластинами для динамического механического анализа (DMA) | McHugh (2020) |

| ЯМР-спектроскопия | Сойка (1976) |

Отверждение эпоксидной смолы приводит к получению твердых, термореактивных материалов. Процесс отверждения (отверждения) эпоксидной смолы инициируется отвердителем (также известным как «сторона B» — сама эпоксидная смола известна как «сторона A»). Это отвердитель, который запускает реакцию между эпоксидными группами, содержащимися на стороне А эпоксидной смолы.

Отверждение эпоксидной смолы дополнительно ускоряется под воздействием температуры, при этом повышенная температура ускоряет химическую реакцию. Более конкретно, температура отверждения является функцией температуры окружающей среды плюс тепло, выделяемое при экзотермическом отверждении.

Производство

Стандартный процесс производства эпоксидной смолы включает

Были предложены альтернативные процессы, такие как использование дихлорпропанола в качестве исходного материала. Другие сосредоточились на композициях на основе огнестойких эпоксидных смол. Эпоксидная смола на водной основе также была предложена для удаления эпоксидных смол на основе растворителей для систем покрытий, хотя и с более низкой жизнеспособностью.

Исследования и разработки

Десятилетия, прошедшие с открытием и последующей коммерциализацией эпоксидной смолы, были направлены на улучшение производственных характеристик и расширение области применения. Эксплуатационные характеристики эпоксидных смол являются результатом сочетания:

Эксплуатационные характеристики эпоксидных смол являются результатом сочетания:

Однако огромное количество продуктов на основе эпоксидной смолы, используемых в самых разных отраслях промышленности, от аэрокосмической до морской, привело к тому, что эти продукты производят все больше отходов.

Для решения этой проблемы было приложено много усилий для понимания и улучшения свойств эпоксидной смолы.

Не содержит BPA

Как и многие промышленные химикаты, ингредиенты, используемые для создания эпоксидных смол, опасны. В частности, БПА. Это химическое вещество является отличительной чертой многих футеровок и покрытий, несмотря на его известную токсичность и воздействие на здоровье. Таким образом, попытки найти естественные альтернативы BPA были продемонстрированы с использованием протокатеховой кислоты. Основные моменты продемонстрировали эпоксидные смолы на биологической основе с улучшенными термическими свойствами (Tg = 157 oC) и прочностью на разрыв (65 МПа), превосходящими многие коммерческие эпоксидные смолы на основе BPA.

Основные моменты продемонстрировали эпоксидные смолы на биологической основе с улучшенными термическими свойствами (Tg = 157 oC) и прочностью на разрыв (65 МПа), превосходящими многие коммерческие эпоксидные смолы на основе BPA.

Гибрид

Гибридные эпоксидные композиты являются одновременно экономичной альтернативой традиционным дорогостоящим углеродно-эпоксидным композитам и средством снижения нагрузки на окружающую среду. Добавление другого типа волокна изменяет механическое поведение композита. В одном исследовании добавление гибкого стекловолокна в более жесткую компоновку из углеродного волокна привело к значительному увеличению прочности на расслоение.

Био-смолы

Био-смолы — это новинка в ассортименте эпоксидных смол. Эти биоэпоксидные смолы производятся путем эпоксидирования встречающихся в природе прекурсоров, таких как ненасыщенные растительные масла, сахариды и другие встречающиеся в природе соединения. Они привлекательны тем, что могут заменить эпоксидную смолу нефтехимического происхождения и другие компоненты в покрытиях, клеях и композитах. Кроме того, основным недостатком стандартной эпоксидной смолы является ингредиент BPA. Это имеет несколько последствий для здоровья; это известный эндокринный разрушитель, который может влиять на уровень гормонов у людей. Биоэпоксидные смолы стремятся удалить BPA из производственного процесса.

Кроме того, основным недостатком стандартной эпоксидной смолы является ингредиент BPA. Это имеет несколько последствий для здоровья; это известный эндокринный разрушитель, который может влиять на уровень гормонов у людей. Биоэпоксидные смолы стремятся удалить BPA из производственного процесса.

Здоровье и безопасность

Эпоксидные смолы и соответствующие отвердители считаются раздражителями. Ароматические аминовые отвердители могут быть канцерогенными. Достаточно отвержденные эпоксидные смолы, как правило, безопасны в отношении раздражения кожи. Людям, проявляющим чувствительность, следует избегать дальнейшего использования. UK HSE предоставляет обзор воздействия на здоровье соединений эпоксидной смолы.

В 2009 году Европейское агентство по безопасности и гигиене труда назвало «расширяющееся использование эпоксидных продуктов» основной причиной химических рисков на рабочем месте. один из основных возникающих химических рисков на рабочем месте. Общие примеры включают строительные площадки (например, полы из эпоксидной смолы) и производственные мощности для ветряных турбин, компонентов самолетов, а также корпусов яхт, автомобилей и грузовиков.

Срок хранения не должен превышать 3 лет.

Срок хранения не должен превышать 3 лет.

Но будьте осторожны! Каждый состав «эпоксидки» реагирует на масло по-разному.

Но будьте осторожны! Каждый состав «эпоксидки» реагирует на масло по-разному. Вы можете испортить материал. Такую работу стоит доверить профессионалам.

Вы можете испортить материал. Такую работу стоит доверить профессионалам. Если же «эпоксидка» попала в глаза или на слизистые оболочки, немедленно обратитесь к врачу!

Если же «эпоксидка» попала в глаза или на слизистые оболочки, немедленно обратитесь к врачу! Смола пропитывает бумагу и проникает сквозь нее.

Смола пропитывает бумагу и проникает сквозь нее. Добиваются этого добавлением в состав специальных тонеров. Правда, стоимость их довольно высока, поэтому находчивые обыватели придумали добавлять в «эпоксидку» краску из фломастеров или чернила из гелевых ручек.

Добиваются этого добавлением в состав специальных тонеров. Правда, стоимость их довольно высока, поэтому находчивые обыватели придумали добавлять в «эпоксидку» краску из фломастеров или чернила из гелевых ручек.