Эпоксидная смола устойчивая к ультрафиолету

Эпоксидная смола LG 900 UV — это эпоксидная смола для ламинирования на основе смеси смол типа бисфенола А (произведено из бисфенола А и эпихлоргидрина) и смеси циклоалифатических смол, с содержанием наночастиц.

Смола LG 900 UV имеет высокую стабильность механических характеристик, низкая вязкость способствует хорошему насыщению волокон при ламинации, особенно при намотке. Отвержденная система отличается высокой прочностью и формоустойчивостью при повышенных температурах, при сохранении исключительно высокой эластичностью, а также отличной химической и УФ устойчивостью, которые предназначают данную смолу для производства упругих композитов с хорошей формоустойчивостью.

Отвердитель HG 100 (GRM-systems)

Отвердитель HG 120 (GRM-systems)

Особые преимущества:

- УФ-устойчивость

- Химическая устойчивость

- Формоустойчивость

- Исключительная эластичность

- Хорошее насыщение волокон при филаментной намотке

Механические свойства отвержденной смолы без армирующего материала:

- Модуль упругости при растяжении 3.

370 – 3.430 MPa

370 – 3.430 MPa - Предел прочности при растяжении 82 – 83 MPa

- Напряжение при растяжении 70 – 78 MPa

- Предел прочности при растяжении 5,2 MPa

- Относительное удлинение 6 – 6,5%

Эпоксидная система LG 900 UV ( Устойчива к Ультрафиолету) превосходят другие типы смол в отношении механических свойств и стойкости к разрушению под воздействием окружающей среды, что приводит к их практически эксклюзивному применению при производстве компонентов из полимерных композиционных материалов.

В качестве смол для производства ламината их повышенные адгезионные свойства и стойкость к разрушению от воздействия воды делают эпоксидные смолы идеальными для применения в судостроении.

Эпоксидные смолы широко применяются в качестве основного конструкционного материала для высококачественных изделий или в качестве вторичного применения для защиты корпусов.

Одно из наиболее преимущественных свойств эпоксидной смолы – это малая усадка в процессе отверждения, что минимизирует «копирэффект» и внутренние нагрузки.

Высокая адгезионная прочность и высокие механические свойства дополняются высокой электроизоляцией и хорошей химостойкостью.

Эпоксидные смолы отверждаются с помощью отвердителя.

Отвердитель, чаще всего аминовый, вступает в реакцию с молекулами эпоксидной смолы в фиксированном соотношении, для правильной реакции необходимо соблюдать правильное соотношение смеси смолы и отвердителя.

Если отвердитель и эпоксидная смола смешаны в неправильном соотношении, то компоненты, не вступившие в реакцию, останутся внутри смеси и будут оказывать влияние на конечные свойства после отверждения.

Скачать описание TL — LG 900 UV + HG 100, HG 120 RUS

Таблица выбора эпоксидных систем Grm systems — скачать

Эпоксидная смола применяется с различными отвердителями, смотрите ниже в разделе, можно использовать вместе.

Продается от 1 кг.

Упаковка: 240 и 200 кг бочки, по требованию заказчика разлив в канистры, ведра или банки.

Температура хранения: мин. +5°C, макс. +30°C

+5°C, макс. +30°C

Срок годности: 24 месяца (смола) и 12 месяцев (отвердители) в закрытой таре

Эпоксидная смола ЭД 20 для формовки стеклопластиковых изделий

328.00₽–73,497.00₽

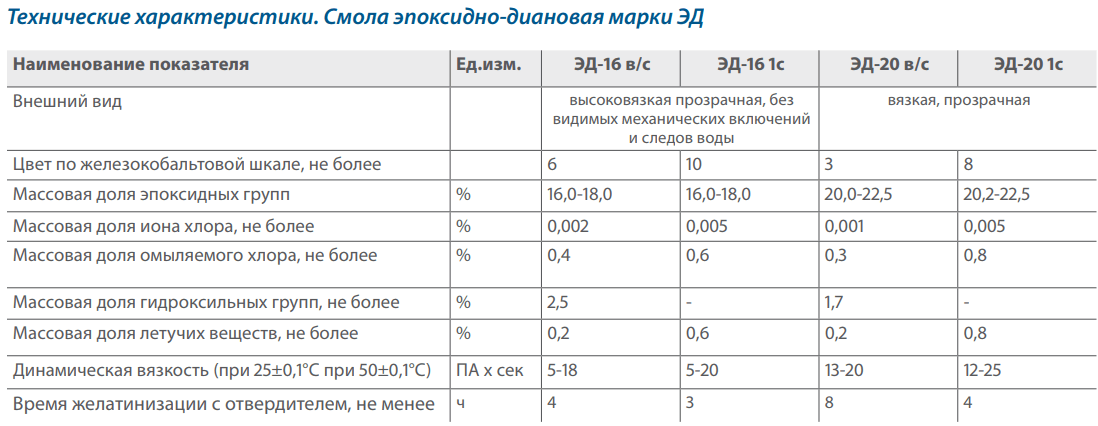

Эпоксидная смола ЭД 20 – это вязкая, прозрачная без видимых механических включений и следов воды. Поставляется исключительно в металлической таре от 0.5 кг до 200кг по ГОСТ 9078 84

Артикул: 41.01.01

Категория: Смолы

- Описание

- Дополнительная информация

Описание товара

Эпоксидная смола ЭД 20 – это вязкая, прозрачная без видимых механических включений и следов воды.

Применение:

- 16″ data-hcwo-org-style=»padding-left: 48px; line-height: 1.16;» data-hcwo-li-lv=»0″>используется для ремонта корпусов лодок, яхт, пластиковых деталей автомобилей. Имеет широкий спектр применения как в чистом виде, так и в составе композитов с различным типом наполнения;

- наиболее часто эпоксидные смолы используются в качестве эпоксидного клея, пропиточного материала вместе со стеклотканью для изготовления и ремонта различных корпусов (лодок, элементов кузова автомобиля и др.) или для гидроизоляции помещений (пол и стены подвальных помещений, бассейны), а также как доступный способ изготовить изделие из стеклопластика;

- пригодна для изготовления эмалей, лаков, шпатлевок, в качестве полуфабриката для производства других эпоксидных смол и добавок к ним.

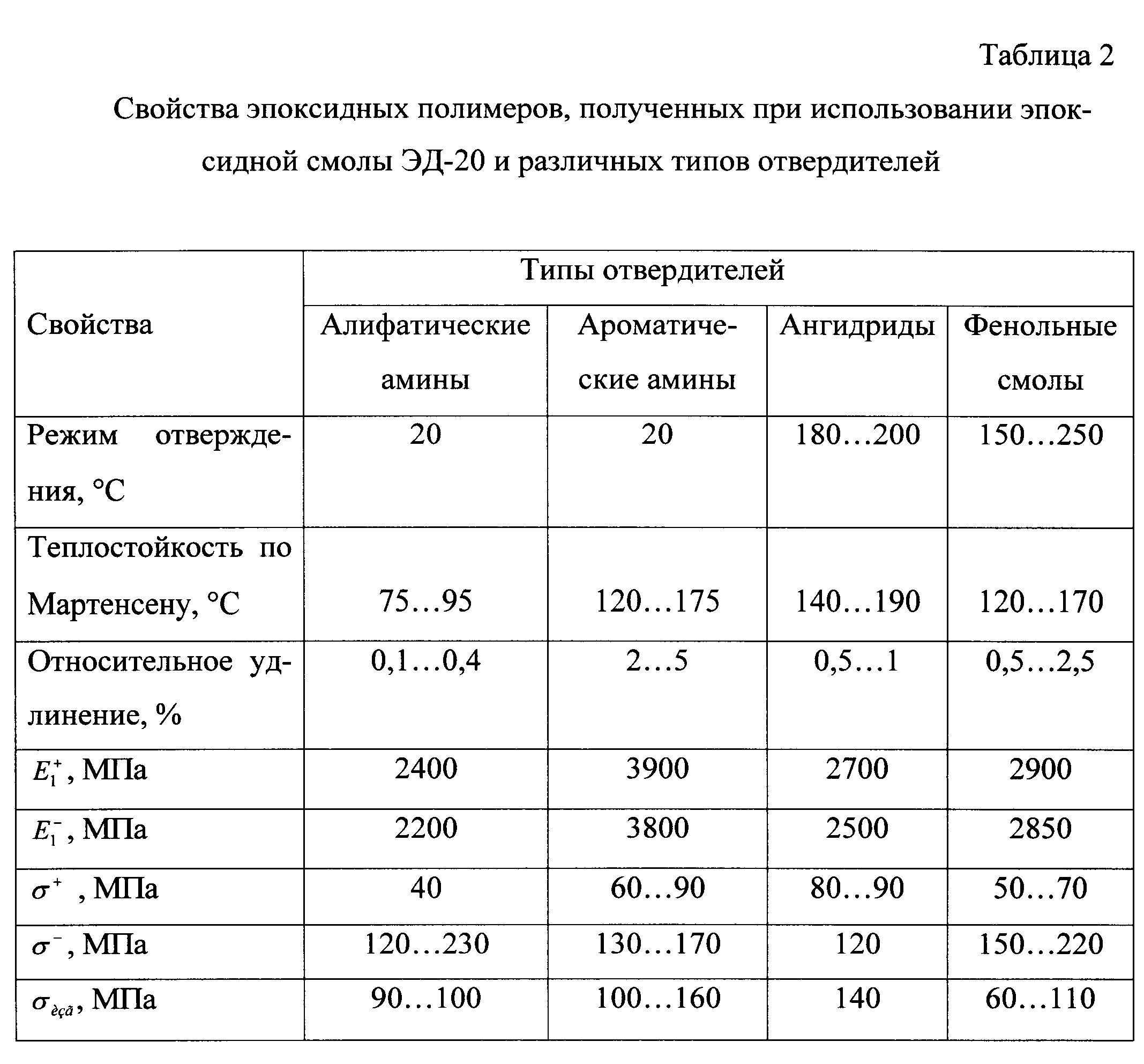

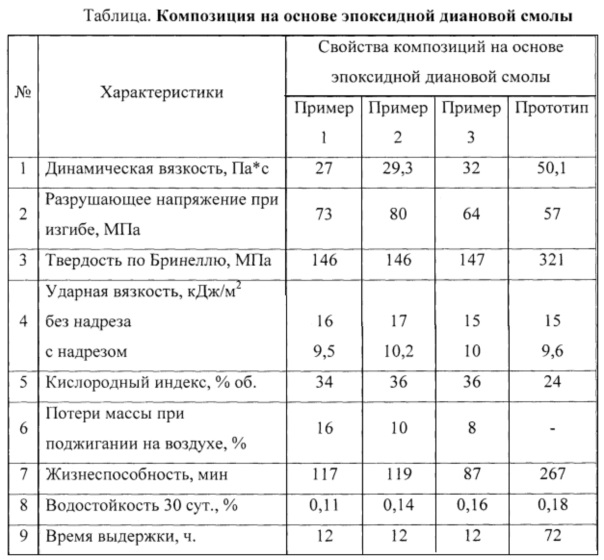

Итоговые свойства изделия на основе эпоксидной смолы зависят от того, какими отвердителями, добавками они модифицируются;

Итоговые свойства изделия на основе эпоксидной смолы зависят от того, какими отвердителями, добавками они модифицируются; - эпоксидно-диановая смола ЭД-20 обеспечивает наибольшие технологические удобства при изготовлении изделий и позволяет создать самые разнообразные материалы;

- может отверждаться при нормальной или повышенной температуре (в зависимости от свойств применяемого отвердителя), без воздействия внешнего давления. Это позволяет обходиться без прессового и термического оборудования или пресс-форм;

- возможность отверждения без выделения побочных продуктов – обеспечивает беспористость и высокую плотность материалов.

Преимущества эпоксидной смолы ЭД-20:

- отличная адгезия к дереву, металлу, стеклу, керамике, пластику;

- высокая твердость;

- диэлектрические свойства;

- стойкость к агрессивным средам;

- не вызывают коррозии соприкасающихся с ними материалов.

Время отверждения:(при использовании стандартных отвердителей):

- 16″ data-hcwo-li-lv=»0″>Время желатинизации, не менее 8 ч;

- Время полного отверждения – 24 ч.

Пропорции (при использовании отвердителей):

- 2:1 по массе. На 1 кг смолы – необходимо 500гр. отвердителя Этал-45м;

- 10:1 по массе. На 1кг смолы – необходимо 100гр.отвердителя ПЭПА; 16;» data-hcwo-li-lv=»0″>10:1 по массе. На 1кг смолы – необходимо 100гр. отвердителя ТЭТА.

Меры предосторожности:

- работающие с эпоксидной смолой должны быть обеспечены спецодеждой и индивидуальными средствами защиты;

- все операции при работе с эпоксидно-диановой смолой марки ЭД-20, должны проводиться в помещениях, оборудованных приточно-вытяжной вентиляцией.

ХАРАКТЕРИСТИКИ

- 16″ data-hcwo-org-style=»padding-left: 48px; line-height: 1.16;» data-hcwo-li-lv=»0″>Цвет – от бесцветного до светло-жёлтого

- Габариты –

- Вес – 0,5 кг

- Срок хранения – 1 год

- Компания – НПО «Катализатор» 16;» data-hcwo-li-lv=»0″>Страна – Россия

Общие химические и физические свойства эпоксидных пластиков – Nils Malmgren AB

Эпоксидная смола определяется как молекула с более чем одной эпоксидной группой, которая может быть отверждена до пригодного для использования пластика. Эпоксидная группа, которую также называют глицидильной группой, благодаря своему характерному внешнему виду дала название эпоксидной смоле.

Эпоксидная группа

То, что вы видите, это атом кислорода снаружи углеродной цепи. Эпи означает «снаружи», а вторая часть слова происходит от кислорода.

Есть два варианта написания: эпоксидная смола и эпоксидная смола. Первый возникает из-за связи кислорода с углеродной цепью, называемой оксидом. Эпоксидная смола производится из простых основных химических веществ, которые легко доступны.

С помощью химических формул последняя стадия выхода выглядит следующим образом:

Бисфенол А + эпихлоргидрин

Диглицидиловый эфир бисфенола А (ДГЭБА) эпоксидная смола

Варьируя соотношение между бисфенолом А и эпихлоргидрином, получают различные молекулярные массы для готовой эпоксидной смолы. Самая низкая молекулярная масса, которую может иметь эпоксидная смола типа DGEBA, составляет 340, но если два элемента вместе могут образовывать разные молекулярные массы при взаимодействии, эпоксидная смола будет содержать смесь эпоксидных молекул различной длины. Поэтому речь идет не о молекулярной массе эпоксидных смол, а скорее об их средней молекулярной массе.

Самая низкая молекулярная масса, которую может иметь эпоксидная смола типа DGEBA, составляет 340, но если два элемента вместе могут образовывать разные молекулярные массы при взаимодействии, эпоксидная смола будет содержать смесь эпоксидных молекул различной длины. Поэтому речь идет не о молекулярной массе эпоксидных смол, а скорее об их средней молекулярной массе.

Эпоксидная смола со средней молекулярной массой более 700 называется высокомолекулярной, а эпоксидная смола со средней молекулярной массой менее 700 — низкомолекулярной. Эпоксидные смолы могут быть аллергенами, и именно молекулярная масса определяет, насколько велик риск. Чем выше молекулярная масса, тем ниже вероятность аллергии.

В формуле эпоксидной смолы после скобки стоит буква «н». Если n=0, то есть то, что находится внутри брекета, не существует, тогда мы имеем самую короткую молекулу эпоксидной смолы с молекулярной массой 340. Она имеет самую высокую реакционную способность и, таким образом, также представляет наибольший риск аллергии. При n=1 молекулярная масса равна 624, при n=2 – 9.08 и т. д.

При n=1 молекулярная масса равна 624, при n=2 – 9.08 и т. д.

При каждом увеличении n на 1 молекулярная масса увеличивается на 284. В низкомолекулярной эпоксидной смоле со средней молекулярной массой 380 распределение составляет примерно 88% n=0, 10% n=1 и 2% n=2. Чистая эпоксидная смола с n=2 не является аллергеном, но если мы посмотрим на коммерческую эпоксидную смолу с молекулярной массой 1080, то распределение составит примерно 20% n=0, 15% n=1, 15% n=2. и 50% n=3, 4 и 5. Это означает, что даже высокомолекулярная эпоксидная смола может быть аллергеном.

Низкомолекулярная эпоксидная смола со средней молекулярной массой 380 является жидкой при комнатной температуре, тогда как эпоксидная смола со средней молекулярной массой 1000 является твердой при комнатной температуре. Молекулярная масса определяет, для чего можно использовать эпоксидную смолу.

Низкомолекулярные эпоксидные смолы можно обрабатывать без растворителей, которые испаряются и поэтому используются для литья, толстых покрытий, клеев для заполнения зазоров и т.![]() д. , что ограничивает использование красок и лаков.

д. , что ограничивает использование красок и лаков.

Для превращения эпоксидной смолы в эпоксидный пластик требуется реакция с подходящим веществом. Такое вещество в данном контексте называется отвердителем.

Примерами групп веществ, которые действуют как отвердители эпоксидных смол, являются: амины, амиды, ангидриды кислот, имидазолы, комплексы трехфтористого бора, фенолы, меркаптаны и оксиды металлов.

Для отверждения при комнатной температуре в основном используют амины и амиды и в некоторой степени меркаптаны. Другим типам отвердителей обычно требуется температура выше +150°C для реакции с эпоксидной смолой. С этого момента далее будут описаны только амины и амидные отвердители.

Амины – это вещества, близкие к аммиаку ( NH 3 ). В зависимости от того, сколько атомов водорода замещено алкильными группами, возникают первичные амины NH 2 -R , вторичные амины NH-R 1 или третичные амины N-R 2 . . Общее количество аминогрупп определяет, является ли амин моноамином ( NH 2 -R ), диамином ( NH 2 -R-NH 2 ) или полиамином ( NH 2 -R-NH-R-NH-R-NH 2 ).

. Общее количество аминогрупп определяет, является ли амин моноамином ( NH 2 -R ), диамином ( NH 2 -R-NH 2 ) или полиамином ( NH 2 -R-NH-R-NH-R-NH 2 ).

Кроме того, амины делятся на алифатические, то есть с прямой углеродной цепью, циклоалифатические с кольцеобразной углеродной цепью и, наконец, ароматические, в которых аминогруппа связана с бензольным кольцом.

В качестве отвердителя для эпоксидной смолы в основном используются диамины и полиамины.

Первичная аминогруппа NH 2 содержит, как видно, два атома водорода и один атом азота. Именно водород составляет реактивную часть, а реакция происходит с кислородом в эпоксидной группе.

С несколько упрощенными химическими формулами это выглядит так:

Первичный амин + эпоксидная группа дает Вторичная аминогруппа

В первой фазе реакции один из атомов водорода амина реагирует с кислородом эпоксидной группы, вызывая образование гидроксильная группа (ОН – ) одновременно с первичным амином восстанавливается до вторичного амина. Реакция продолжается:

Реакция продолжается:

Вторичный амин реагирует с еще одной эпоксидной группой, и реакция завершается.

Молекула эпоксидной смолы обычно содержит две эпоксидные группы, а один первичный диамин имеет четыре реакционноспособных атома водорода. Схема эпоксидного пластика выглядит следующим образом:

Молекула эпоксидного пластика, конечно же, в действительности трехмерна.

Примеры аминов, которые используются в качестве отвердителей для эпоксидных смол

Алифатические амины

- Диэтилентриамин

- Триэтилентетрамин

- Аминоэтилпиперазин

- Триметилгексаметилендиамин

Циклоалифатические амины

- Изофорондиамин

- Диаминодициклогексилметан

Ароматические амины

- Диаминодифенилметан

- м-фенилендиамин

Обычно амины предварительно реагируют с определенной частью эпоксидной смолы. Целью этого является получение отвердителя, который является менее текучим, чем чистый амин, и имеет несколько более высокую реакционную способность.

Этот тип отвердителя называется аддуктом амина, и его реакция в основном аналогична показанной ранее.

Следующей большой группой отвердителей являются амиды или, точнее, полиаминоамиды. Амид образуется при взаимодействии полиамина с жирной кислотой.

Это относится ко всем полиамидам, даже к нейлону. Изменяя соотношение между жирной кислотой и амином, можно решить, будет ли полиамид с концевыми кислотами (типа нейлона) или с концевыми аминогруппами, то есть какие концевые группы будут у полиамида. В качестве отвердителей эпоксидных смол можно использовать только полиамиды с концевыми аминогруппами. В качестве жирной кислоты чаще всего используют талловую жирную кислоту, линолевую кислоту или олеин. Жирные кислоты используют либо мономер (одна карбоксильная группа), либо димер (две карбоксильные группы). В качестве полиаминов используют диэтилентриамин, триэтилентетрамин и тетраэтиленпентамин. Водород в амидной группе ( CONH ) не является реакционноспособным, а скорее представляет собой водород в первичных аминогруппах на концах полиамида и вторичных аминогруппах, полученных из полиамина, которые вступают в реакцию с эпоксидной смолой так же, как описано ранее.

Как аддукты аминов, так и полиамиды можно сделать водорастворимыми. Такие растворы способны эмульгировать низкомолекулярную эпоксидную смолу, что, в свою очередь, дает возможность производить водорастворимые эпоксидные краски.

Реакция между эпоксидной смолой и отвердителем представляет собой необратимое полиприсоединение, т.е. не образуются побочные продукты, а эпоксидный пластик не может разлагаться на эпоксидную смолу и отвердитель. Реакция экзотермическая, что означает выделение тепла. В зависимости от типа используемого отвердителя можно добиться очень больших различий в скорости реакции. Это имеет большое практическое значение при работе с эпоксидной смолой. Время, за которое израсходуется смесь эпоксидной смолы и отвердителя, называется жизнеспособность . В зависимости от реакционной способности смеси срок жизнеспособности может варьироваться от нескольких секунд до нескольких лет.

Жизнеспособность можно определить несколькими способами.

Один из методов заключается в закалке эпоксидной смолы и отвердителя до +20°C. После этого в пластиковой чашке смешивают 100 граммов. Время до достижения температуры смеси +50°С принимается за жизнеспособность смеси. Для систем с низкой реакционной способностью (длительный срок жизнеспособности) чаще всего выбирают измерение вязкости или консистенции, а также измерение времени до удвоения исходной вязкости.

После этого в пластиковой чашке смешивают 100 граммов. Время до достижения температуры смеси +50°С принимается за жизнеспособность смеси. Для систем с низкой реакционной способностью (длительный срок жизнеспособности) чаще всего выбирают измерение вязкости или консистенции, а также измерение времени до удвоения исходной вязкости.

Оба эти метода неприменимы для водных эмульгированных или водных дисперсных систем. В этом случае вместо этого проводят тест укладки и измеряют время до снижения блеска.

Большинство химических реакций следуют закону Аррениуса, согласно которому скорость реакции удваивается на каждую десятую градуса повышения температуры. Это означает, что при +30°C реакция протекает в два раза быстрее, чем при +20°C.

Чем больше количество смешивается, тем больше выделяется экзотермического тепла. У этого тепла недостаточно времени, чтобы рассеяться через поверхность сосуда для смеси, поэтому вместо этого оно нагревает смесь. По мере повышения температуры скорость реакции также увеличивается, что означает, что жизнеспособность тем короче, чем больше смешивается количество.

Пример жизнеспособности для 100 и 500 граммов одной и той же смеси эпоксидной смолы/отвердителя

Жизнеспособность эпоксидной системы, следовательно, предоставляет пользователю определенную информацию о рабочем времени после смешивания, но необходимо учитывать количество смешанного материала. , и начальная температура материала. Время отверждения эпоксидной смолы определяется как время от нанесения эпоксидной смолы до достижения формованным эпоксидным пластиком своих окончательных свойств, касающихся прочности и химической стойкости.

Для эпоксидной смолы, наносимой тонкими слоями, экзотермический нагрев не приведет к значительному повышению температуры в слое, вместо этого эпоксидная смола быстро принимает температуру подложки. Реакция между эпоксидной смолой и отвердителем вначале идет относительно быстро из-за большого количества реактивных молекул и из-за того, что подвижность молекул высока, пока вязкость низкая.

По мере образования полных молекул эпоксидной смолы количество реактивных молекул уменьшается одновременно с увеличением вязкости. Скорость реакции постепенно замедляется.

Скорость реакции постепенно замедляется.

Как правило, эпоксидной смоле, отвержденной при комнатной температуре, требуется около 7 дней при +20°C для достижения максимальных свойств, но уже через 24 часа можно достичь 70–80% окончательных свойств.

Закон Аррениуса естественно применяется, даже если реакция протекает при постоянной температуре. Это означает, что если субстрат находится при температуре +10°C, для достижения окончательных свойств требуется около 14 дней.

Пример процесса отверждения эпоксидной смолы при постоянной температуре.

Характерные основные свойства эпоксидного пластика

В настоящее время более 50 различных веществ соответствуют определению эпоксидной смолы. Если еще добавить, что существует несколько сотен различных отвердителей, то легко понять, что свойства эпоксидного пластика можно модифицировать для удовлетворения самых разных требований. Тем не менее, некоторые основные свойства всегда присутствуют.

Адгезия

Одним из наиболее характерных свойств эпоксидного пластика является способность прилипать к большинству поверхностей. Причиной этого является наличие полярных гидроксильных групп и эфирных связей. Незначительная усадка также означает, что контакт между эпоксидным пластиком и подложкой не нарушается напряжениями. Поверхностное натяжение эпоксидного пластика чаще всего ниже критической поверхностной энергии для большинства материалов. Это одно из условий достижения адгезии.

Причиной этого является наличие полярных гидроксильных групп и эфирных связей. Незначительная усадка также означает, что контакт между эпоксидным пластиком и подложкой не нарушается напряжениями. Поверхностное натяжение эпоксидного пластика чаще всего ниже критической поверхностной энергии для большинства материалов. Это одно из условий достижения адгезии.

Механическая прочность

Никакой другой твердый пластик не обладает такой высокой механической прочностью, как правильно подобранный эпоксидный пластик. Опять же, благодаря минимальной усадке удается избежать встроенных напряжений. Прочность на растяжение может превышать 80 МПа.

Химическая стойкость

Благодаря возможности варьирования свойств эпоксидных пластиков можно сделать эпоксидный пластик устойчивым к большинству химических веществ. В целом эпоксидный пластик очень устойчив к щелочам, что важно при поверхностной обработке бетона.

Диффузионная плотность

Эпоксидная смола обычно имеет относительно высокое сопротивление паропроницанию, но с помощью специальной технологии эпоксидный пластик можно сделать открытым для диффузии. Эпоксидная смола, открытая для диффузии, может быть нанесена, например, на влажный бетон и обеспечивает адгезию выше, чем прочность бетона на растяжение.

Эпоксидная смола, открытая для диффузии, может быть нанесена, например, на влажный бетон и обеспечивает адгезию выше, чем прочность бетона на растяжение.

Водонепроницаемость

Эпоксидные пластики считаются водонепроницаемыми и часто используются для защиты от воды.

Электрическая изоляция

Эпоксидные пластмассы являются отличными электрическими изоляторами. Объемное удельное сопротивление обычно составляет 10 15 Ом·см. Это в сочетании с высокой влагостойкостью и химической стойкостью делает эпоксидную смолу пригодной как для изготовления электронных компонентов, так и для заливки трансформаторов.

Усадка

Эпоксидные пластики имеют очень небольшую усадку при отверждении. Это связано с тем, что молекула эпоксидной смолы имеет довольно небольшую переориентацию в процессе отверждения по сравнению, например, с полиэфиром и метилметакрилатом.

Термостойкость

По термостойкости эпоксидный пластик, затвердевший при комнатной температуре, очень мало отличается от термоотверждаемого. Часто теплостойкость указывается с помощью HDT (температура теплового отклонения) или Tg (температура стеклования).

Часто теплостойкость указывается с помощью HDT (температура теплового отклонения) или Tg (температура стеклования).

При HDT механическая прочность быстро снижается. Эпоксидная смола, отвержденная при комнатной температуре, редко достигает HDT выше 70°C, в то время как температура затвердевания при нагревании может достигать 250°C.

Поддающийся модификации

Пожалуй, главным свойством эпоксидной смолы является почти неограниченная способность изменять окончательные свойства эпоксидного пластика для удовлетворения особых требований. В первую очередь на свойства пластика влияет отвердитель, но, как будет показано в следующей главе, на эпоксидные продукты влияет множество других веществ.

Светостойкость

Эпоксидные пластики на основе ароматических эпоксидных смол чувствительны к свету в УФ-диапазоне. Прямое облучение ультрафиолетом быстро вызывает пожелтение. Даже обычный солнечный свет содержит достаточно ультрафиолетового излучения, чтобы произошло пожелтение. Наиболее стойкими являются алифатические эпоксидные смолы с ангидридным или аминным отвердителем.

Наиболее стойкими являются алифатические эпоксидные смолы с ангидридным или аминным отвердителем.

Модификация эпоксидных смол

Вязкость при 25°С немодифицированной низкомолекулярной эпоксидной смолы типа ДГЭБА около 10 Па·с, при 20°С около 24 Па·с и при 15°С около 68 Па·с с.

Легко понять, что немодифицированную эпоксидную смолу не всегда можно использовать на открытом воздухе или при низкой температуре. Таким образом, первой причиной модификации является снижение вязкости до подходящей рабочей консистенции. Здесь доступно несколько вариантов.

Во-первых, у нас есть нереакционноспособные разбавители , которые относятся к таким веществам, которые можно смешивать с эпоксидной смолой, но которые не участвуют в реакции между эпоксидной смолой и отвердителем. Сюда входят обычные растворители, такие как ксилол, толуол, гликолевые эфиры, кетоны, низшие спирты и т. д.

Другие нереакционноспособные разбавители включают большое количество веществ с достаточно низким давлением паров, чтобы они не испарялись из затвердевшего пластика при нормальных условиях. Их примерами являются бензиловый спирт и кумароновые смолы. Вещества, химически не связанные в молекуле эпоксидного пластика, следует представлять себе отложившимися между молекулярными цепями пластика.

Их примерами являются бензиловый спирт и кумароновые смолы. Вещества, химически не связанные в молекуле эпоксидного пластика, следует представлять себе отложившимися между молекулярными цепями пластика.

В эту группу входят «обычные» растворители, оказывающие самое сильное влияние на вязкость, но часто влекущие за собой опасный путь.

Эпоксидная смола обладает очень высокой способностью удерживать растворители, т.е. способностью удерживать растворители. Это означает, что пройдет много времени, прежде чем растворитель испарится. В слое толщиной 1 мм остатки растворителя можно обнаружить через несколько месяцев при комнатной температуре.

Повреждение, которое может быть вызвано растворителями, обычно проявляется образованием пузырей либо из-за сильного нагрева, либо из-за осмоса, когда в бетоне появляется влага. Еще одна причина, по которой следует избегать растворителей, — эффект усадки, который может привести к отслоению слоев от слабой подложки.

Разбавители, которые при нормальных условиях не испаряются, влияют на свойства эпоксидного пластика не только на снижение вязкости, но иным образом. Положительными изменениями могут быть гибкость, улучшенная стойкость к воде и растворам солей из-за гидрофобизации, повышенная реакционная способность, частично из-за лучшей подвижности эпоксидной смолы и молекулы отвердителя при более низкой вязкости, а частично из-за каталитического действия гидроксильных групп в например, бензиловый спирт.

Положительными изменениями могут быть гибкость, улучшенная стойкость к воде и растворам солей из-за гидрофобизации, повышенная реакционная способность, частично из-за лучшей подвижности эпоксидной смолы и молекулы отвердителя при более низкой вязкости, а частично из-за каталитического действия гидроксильных групп в например, бензиловый спирт.

Отрицательными изменениями являются снижение теплостойкости и увеличение теплового расширения.

При более высоких температурах летучесть некоторых из этих веществ может быть значительной. Это может привести к усадке с растрескиванием и последующему снижению адгезии. Еще одним аспектом, который иногда необходимо учитывать, является совместимость с битумом. Меньшая часть нереакционноспособных разбавителей не просачивается в битум.

Кроме того, многие разбавители этой группы представляют собой сложные эфиры, которые могут омыляться при контакте с бетоном под воздействием воды.

Реактивный разбавитель (разбавители)

Эти вещества обладают, как следует из названия, способностью вступать в реакцию с эпоксидной смолой или отвердителем, таким образом связывая молекулу пластика.

Наиболее часто используемые типы содержат одну или несколько эпоксидных групп. Существует очень большая группа таких веществ, которые все могут придать конечному пластику разные свойства.

Отличительной чертой этих веществ является то, что они не могут мигрировать, испаряться или экстрагироваться из эпоксидного пластика. Термостойкость несколько снижается по сравнению с немодифицированной эпоксидной смолой, но совсем не так сильно, как в случае нереакционноспособного разбавителя. Ценным свойством реактивного разбавителя является то, что он снижает поверхностное натяжение эпоксидной смолы, что, в свою очередь, может улучшить смачивающие свойства и, следовательно, адгезию. В зависимости от состава реактивного разбавителя могут быть затронуты как гибкость, так и химическая стойкость.

Другими веществами, используемыми для модификации свойств эпоксидного пластика, являются, например, высокомолекулярные изоцианаты, которые через отвердитель могут реагировать с эпоксидной смолой.![]() В результате получается пластик с эластичными свойствами резины, которые сохраняются примерно до -40°C.

В результате получается пластик с эластичными свойствами резины, которые сохраняются примерно до -40°C.

Такая модификация изменяет основные свойства эпоксидного пластика.

Термостойкость и химическая стойкость снижаются с повышением эластичности. В то же время вязкость увеличивается, потому что изоцианаты сами по себе очень вязкие. Это означает, что необходима дальнейшая модификация для снижения вязкости.

Следующая группа модифицирующих веществ – пигменты и наполнители. Пигмент

используется для окрашивания эпоксидного материала, а наполнитель для повышения механической прочности и снижения затрат.

В качестве пигментов чаще всего используются оксиды металлов, такие как диоксид титана, оксид железа и оксид хрома.

Как правило, наполнителями являются тонкоизмельченные минералы и кварцевый песок. Важно, чтобы и пигменты, и наполнители были правильно диспергированы в эпоксидном связующем.

В дополнение к перечисленным модифицирующим веществам существует ряд вспомогательных веществ, влияющих на такие параметры, как реология, т. е. консистенция, текучесть, пузырьки воздуха и адгезия.

е. консистенция, текучесть, пузырьки воздуха и адгезия.

Легко понять, что эпоксидный продукт имеет относительно сложный состав, в котором входящие в состав компоненты должны взаимодействовать для получения ожидаемых результатов.

Типы эпоксидных смол — Copps Industries

Эпоксидные смолы представляют собой реактивные полимеры и форполимеры, содержащие эпоксидные группы. Эпоксидные смолы реагируют друг с другом после добавления катализаторов или сопутствующих реагентов, таких как фенолы и амины. По сравнению с другими типами смол отвержденные эпоксидные смолы обладают превосходными механическими свойствами, химической и термической стойкостью. Их универсальность означает, что они эффективны в различных областях применения, таких как склеивание конструкционных элементов, электроизоляция и покрытие бетона. В зависимости от типа эпоксидной смолы ее можно использовать на различных материалах, включая дерево, металл, пластик и камень.

Здесь представлен обзор различных типов эпоксидных смол, их свойств, процесса отверждения и их применения.

Основные свойства эпоксидных смол:

Высокая прочность

Минимальная

Усадка

Превосходная адгезия к различным основаниям

Электрические

Изоляционные

Химические и

Устойчивость к растворителям

Низкая токсичность

Низкая стоимость

Эпоксидные смолы быстро отверждаются и подходят для широкого спектра подложек, особенно для композитных материалов.

Эпоксидные смолы можно классифицировать по химической цепи, с которой связана реакционноспособная эпоксидная группа. Вот наиболее распространенные типы эпоксидных смол:

Алифатические эпоксидные смолы:

Эти эпоксидные смолы получают путем эпоксидирования двойной связи или реакции с эпихлоргидрином.

Циклоалифатические эпоксидные смолы:

Эта эпоксидная смола имеет одно или несколько алифатических колец в кольцевой молекуле эпоксидной смолы. Они имеют отчетливую алифатическую структуру, высокое содержание оксирана и отсутствие хлора. Такая химическая структура обеспечивает низкую вязкость, низкую диэлектрическую проницаемость, высокую устойчивость к атмосферным воздействиям и высокую температуру стеклования (Tg).

Такая химическая структура обеспечивает низкую вязкость, низкую диэлектрическую проницаемость, высокую устойчивость к атмосферным воздействиям и высокую температуру стеклования (Tg).

Эпоксидные смолы на основе бисфенола:

Диглицидиловый эфир бисфенола-А (DGEBA) — популярная смола для коммерческого применения. Он образуется в результате реакции бисфенола-А и эпихлоргидрина.

Новолачные эпоксидные смолы:

Эти смолы созданы с улучшенными функциональными возможностями для повышения плотности поперечных связей отвержденной системы, что делает их идеальными для применения при высоких температурах, требующих чрезвычайной химической стойкости. Новолачные эпоксидные смолы не содержат летучих органических соединений (ЛОС) или растворителей.

Глицидиламиновые эпоксидные смолы:

Обладая высоким уровнем функциональности, эти эпоксидные смолы образуются в результате реакции между эпихлоргидрином и ароматическими аминами. Триглицидил-п-аминофенол и N,N,N’,N’-тетраглицидил-бис-(4-аминофенил)метан представляют собой промышленные марки, которые имеют вязкость от низкой до средней при комнатной температуре, поэтому их легче обрабатывать.

Разбавители эпоксидных смол:

Разбавители эпоксидных смол изготавливаются из алифатических спиртов или полиолов. Эти материалы могут быть монофункциональными, дифункциональными или более функциональными.

Когда эпоксидная смола смешивается с отвердителем, химический процесс превращает жидкий материал в твердое вещество. Это известно как период отверждения — эпоксидная смесь переходит из жидкого состояния в гель и затем в твердое. Температура эпоксидной смолы оказывает основное влияние на время отверждения, и чем теплее эпоксидная смола, тем быстрее отвердевает. На температуру эпоксидной смолы влияют три фактора: температура окружающей среды, температура поверхности, на которую наносится эпоксидная смола, и тепло, создаваемое эпоксидной смолой при отверждении (экзотермическое тепло).

При более высоких температурах добавляется медленный отвердитель для увеличения открытого времени. Техники также могут делать небольшие партии и разливать эпоксидную смолу в контейнеры с большей площадью поверхности для рассеивания экзотермического тепла. При более низких температурах более быстрый отвердитель или дополнительный нагрев могут поднять температуру эпоксидной смолы, чтобы облегчить отверждение. Наносится до смешивания или после нанесения, дополнительные источники тепла включают нагревательную лампу или фен.

При более низких температурах более быстрый отвердитель или дополнительный нагрев могут поднять температуру эпоксидной смолы, чтобы облегчить отверждение. Наносится до смешивания или после нанесения, дополнительные источники тепла включают нагревательную лампу или фен.

Эпоксидная смола имеет широкий спектр применения, включая покрытия, клеи и производство композиционных материалов, в том числе с армированием углеродным волокном и стекловолокном. Свойства эпоксидной смолы могут быть изменены в соответствии с различными потребностями, такими как электропроводность.

- Клеи

Одним из наиболее популярных применений эпоксидной смолы является клей для структурных и инженерных применений. Эпоксидные клеи могут эффективно прикреплять самые разные изделия, такие как компоненты самолетов, клюшки для гольфа и сноуборды.

- Промышленные инструменты

Эпоксидные смолы можно использовать для создания таких инструментов, как формы, отливки, эталонные модели, ламинаты и приспособления.

Инструмент из эпоксидного пластика является отличной заменой дереву или металлу. В большинстве промышленных процессов инструменты из эпоксидной смолы повышают эффективность и сокращают затраты и время выполнения заказов.

Инструмент из эпоксидного пластика является отличной заменой дереву или металлу. В большинстве промышленных процессов инструменты из эпоксидной смолы повышают эффективность и сокращают затраты и время выполнения заказов. - Применение в электротехнике

Эпоксидные смолы имеют решающее значение в секторе электроники, где они используются для изготовления изоляторов, двигателей, трансформаторов и генераторов. Эпоксидные смолы ценятся за их превосходную электрическую изоляцию и способность обеспечивать защиту в суровых условиях.

- Потребительское применение

Благодаря своим адгезионным свойствам эпоксидная смола подходит для бытового использования, например, для ремонта разбитых керамических, деревянных, латексных и металлических предметов. Потребители также используют эпоксидные смолы для художественных проектов или проектов «сделай сам».

Типы и свойства эпоксидных смол означают, что они широко используются в различных отраслях промышленности для различных клеевых и изоляционных применений.

370 – 3.430 MPa

370 – 3.430 MPa Итоговые свойства изделия на основе эпоксидной смолы зависят от того, какими отвердителями, добавками они модифицируются;

Итоговые свойства изделия на основе эпоксидной смолы зависят от того, какими отвердителями, добавками они модифицируются;

Инструмент из эпоксидного пластика является отличной заменой дереву или металлу. В большинстве промышленных процессов инструменты из эпоксидной смолы повышают эффективность и сокращают затраты и время выполнения заказов.

Инструмент из эпоксидного пластика является отличной заменой дереву или металлу. В большинстве промышленных процессов инструменты из эпоксидной смолы повышают эффективность и сокращают затраты и время выполнения заказов.