Газобетонные блоки своими руками: технология производства

Многие владельцы загородных домов с целью сэкономить изготавливают газобетон своими руками в домашних условиях. Газобетонные блоки пользуются большим спросом среди застройщиков, поскольку обладают отличными эксплуатационными характеристиками. Но чтобы домашний строительный материал был качеством не хуже заводского, нужно ознакомиться со всеми особенностями его изготовления заранее, уделив особое внимание пропорциональному соотношению компонентов в составе.

Содержание

- Что собой представляют?

- Сильные и слабые стороны

- Инструменты и материалы

- Оборудование

- Составляющие

- Подготовка форм

- Технология производства

Что собой представляют?

Востребованный в современное время строительный материал — газобетон нашел широкое применение при сооружении различных зданий. Изначально его изготавливали исключительно в заводских условиях, но позже опытные застройщики стали осуществлять производство газобетона собственноручно. Сам процесс выпуска газоблоков несложный, однако, требует строгого соблюдения технологического процесса и пропорций для замешивания. По классу газобетон относится к ячеистым бетонам, содержащим в структуре поры-ячейки.

Сам процесс выпуска газоблоков несложный, однако, требует строгого соблюдения технологического процесса и пропорций для замешивания. По классу газобетон относится к ячеистым бетонам, содержащим в структуре поры-ячейки.

Сильные и слабые стороны

Этот стройматериал имеет немалое количество преимуществ, которые значительно преобладают над недостатками. А считают плюсами газобетонных блоков следующее:

- Высокая прочность.

- Легкий вес.

- Отличные теплоизоляционные свойства. Здания из этого материала не требуют дополнительного использования теплоизоляционных средств, что существенно сэкономит бюджет.

- Поглощает уровень шума, проникающий извне.

- Универсальность.

- Влагостойкость и морозостойкость.

- Безопасность. Имея натуральный состав, является безопасным для здоровья человека.

Среди существенных недостатков газобетонных блоков является их хрупкость и поглощение влаги.

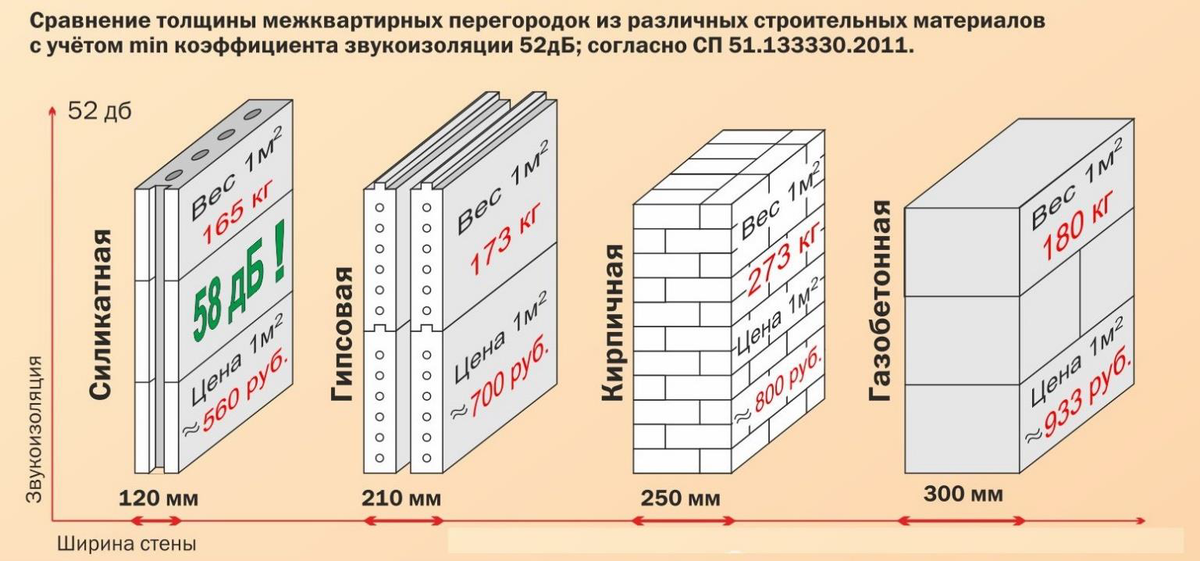

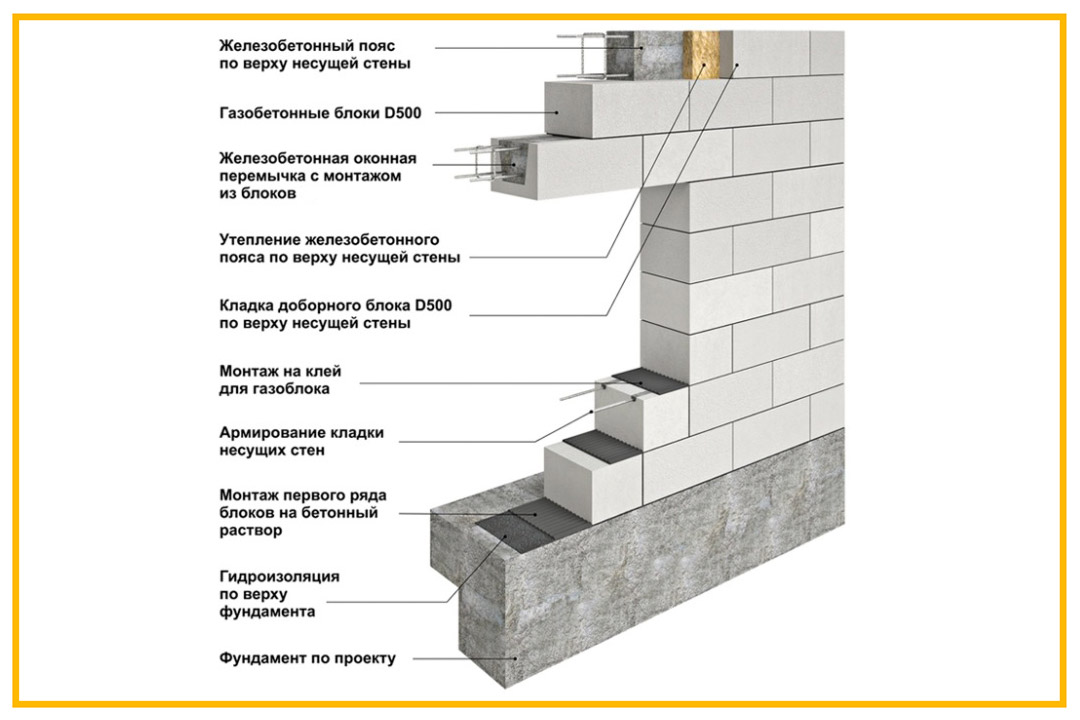

Из недостатков выделяют повышенную хрупкость, теплопроводность и способность чрезмерно поглощать влагу. Из газобетонных блоков можно построить ограждения, перегородки, наружные одно-, двух- и трехслойные стены, а также несущие внутри помещений. Следует отметить, что газобетон бывает 2 типов:

Из газобетонных блоков можно построить ограждения, перегородки, наружные одно-, двух- и трехслойные стены, а также несущие внутри помещений. Следует отметить, что газобетон бывает 2 типов:

- Автоклавный. Газобетон изготавливается путем термической обработки стройматериала под давлением в специальных печах, которые носят название автоклав.

- Неавтоклавный. Газобетонные блоки твердеют и прочнеют в естественных условиях.

На дому удастся изготовить только неавтоклавный стройматериал, но при правильном соблюдении технологического процесса блоки выйдут не менее прочными и качественными.

Инструменты и материалы

Оборудование

Чтобы сделать газобетон собственноручно на дому, нужно запастись следующим оборудованием:

- Металлические струны. Они необходимы для удаления вытекающего газобетонного раствора.

- Формы. Применяются для придания изделию необходимого геометрического размера.

- Бетоносмеситель. Смешивает компоненты раствора и соединяет готовую массу с газообразователем.

Без него не получится сделать качественный и правильной консистенции строительный материал.

Без него не получится сделать качественный и правильной консистенции строительный материал.

Составляющие

При изготовлении раствора важно придерживаться всех дозировок и последовательности смешивания.

От правильности приготовления раствора зависит прочность газоблоков и непосредственно возводимого сооружения. Ингредиенты берутся только высококачественные, строго в соответствии с необходимой дозировкой. Так, понадобится 1 т портландцемента, маркой не ниже М400, 180 кг кварцевого песка, 1,5 кг каустической соды, 400 г алюминиевой пудры и в среднем 60 л воды. Подготовив компоненты, можно приступать к изготовлению газобетона, следуя такому алгоритму:

- Смешать цемент и песок.

- Влить воду и размешать смесь.

- Всыпать постепенно остальные составляющие (кроме серебрянки), постоянно помешивая массу.

- Подмешать алюминиевую пудру. Именно она вступает в реакцию с известью и в результате получается водород. Он и образует в сырье, имеющее невероятное множество пор.

Подготовка форм

Еще один важный этап производственного процесса — изготовление форм. Их можно приобрести готовые либо сделать собственноручно. Выбрав второй вариант, потребуется взять доски и сколотить из них прямоугольную емкость. В нее вставить перемычки, разделяющие форму по всей длине на ячейки. Размерами этих ячеек определяются параметры газобетонных блоков. Чтобы раствор не прилипал к доскам, опытные застройщики рекомендуют смазывать их внутренние части масляным составом, который готовится из 3 частей воды и 1 части машинного масла.

Технология производства

Готовую смесь разливают в специальные формы, которые сначала наполняют до половины.

Автоклав — специальное оборудование, которое нагревает раствор под давлением выше атмосферного. С его помощью удастся создать прочный, высококачественный строительный материал, но применение такого агрегата возможно только в заводских условиях. Дома же при приготовлении газобетона приходится обходиться без такого оборудования и после того, как раствор размешан, а формы подготовлены, приступают к заливке. Этот этап обычно сложностей не вызывает, но также требует определенной аккуратности и внимательности. Подготовленный газобетон вливают в емкости, заполняя их наполовину, поскольку после химической реакции раствор начнет подниматься. Далее идет обратный процесс и строительная смесь опускается.

Этот этап обычно сложностей не вызывает, но также требует определенной аккуратности и внимательности. Подготовленный газобетон вливают в емкости, заполняя их наполовину, поскольку после химической реакции раствор начнет подниматься. Далее идет обратный процесс и строительная смесь опускается.

Чтобы придать газобетонным блокам ровную поверхность, нужно срезать выступающий бугорок металлической струной и оставить бетонное изделие высыхать, набираться прочностных характеристик. Спустя 24 часа блоки извлекают и ставят на ровный участок, пока они полностью не затвердеют. При этом нужно следить, чтобы в помещении, где сохнут газоблоки, не было сквозняков.

Газобетонные блоки своими руками: этапы и оборудование

Содержание

- 1 Оборудование и выбор материалов

- 2 Основные этапы изготовления

- 2.

1 Приготовление смеси

1 Приготовление смеси - 2.2 Изготовление формы

- 2.3 Заливка готового материала

- 2.4 Выдержка и извлечение

- 2.

- 3 Дополнительные рекомендации

Газобетон является искусственным камнем, в состав которого входят: песок, вода, негашеная известь, цемент и алюминиевая пудра. Газобетон – один из прочных материалов, который нашел своё применение в жилищном и коммерческом строительстве. Многих дачников не раз интересовал вопрос, как сделать газобетон своими руками? Ведь производство пенобетона собственноручно позволит сократить растраты на строительные материалы в разы. Газобетонные блоки изготавливаются из высококачественных материалов, а, значит, конструкция из них получается крепкой и надежной.

Оборудование и выбор материалов

Для приготовления газобетонного материала используют такие инструменты:

- электродрель;

- болгарка;

- весы;

- нож;

- лопата;

- рубанок;

- перчатки для безопасности рук;

- зубило;

- молоток;

- миксер;

- ножовка по металлу;

- шпатель;

- стамеска;

- ведро.

Если производство газобетона планируется собственноручно, тогда не обойтись без агрегата для перемешивания бетонной смеси, которая поможет качественно соединить компоненты в нужных пропорциях. Также не обойтись без форм, которые придадут бетону задуманные размеры. После заливки раствора удаляют его излишки с верхушки формы, для этого применяют металлические струны. Сделать газобетон невозможно без использования следующих материалов:

- алюминиевая пудра;

- цемент;

- песок;

- известь (негашеная).

Если происходит производство газобетона собственноручно, исходного материала будет мало, но этого хватит для маленького объема строительства. Затраты на приготовление раствора, сделанного собственноручно, меньше, чем, если приобрести готовый газобетон в строительных магазинах. А если соблюдать технологию изготовления и применять только качественные материалы, продукт получится хорошего качества, ничуть не хуже готового.

Если позволяет материальное положение, приобретают смесители для самостоятельного приготовления раствора. Их применение упрощает и сокращает время приготовления блоков. Подвижность агрегата снижает расходы на дополнительный транспорт за счет возможности нахождения его на месте работы. Цены на эти машины зависят от объема смесительной емкости и количества исходной продукции.

Их применение упрощает и сокращает время приготовления блоков. Подвижность агрегата снижает расходы на дополнительный транспорт за счет возможности нахождения его на месте работы. Цены на эти машины зависят от объема смесительной емкости и количества исходной продукции.

Вернуться к оглавлению

Основные этапы изготовления

Приготовление газобетона своими руками состоит из нескольких этапов:

- Рассчитывается количество компонентов и смешивается в нужных пропорциях.

- На следующем этапе добавляется вода, которую тщательно размешивают с сухими компонентами до образования густой консистенции.

- Заполняют наполовину в разогретые формы раствор бетона. Зачастую используется прямоугольная форма, которая состоит из бортов и дна, стороны которой фиксированы зажимами. Потом выравнивают залитую поверхность строительным уровнем и накрывают теплоизоляционным материалом. После заливки обеспечивают блокам правильную сушку, которую проводят через несколько часов после заполнения емкостей.

Далее извлекают застывший раствор из формы и помещают в теплое помещение до окончательного застывания.

Далее извлекают застывший раствор из формы и помещают в теплое помещение до окончательного застывания.

Чтобы придать раствору газобетона нужную консистенции, его смешивают в правильных пропорциях. Если в смесь добавить большое количество воды, марка бетона снизится в пять раз. Тогда раствор сложно будет укладывать, и он потечет. Также важно тщательно соединить компоненты и перемешать их до однородной массы, чтобы поры распределились равномерно по всей поверхности. Нужно с особым вниманием подойти к заливке форм. Стоит помнить, что заполнять их нужно на половину емкости, так как за время газообразования раствор увеличивается в объемах. Оставляют формы на 12 часов, чтобы они выдержались, после чего извлекают блок и продолжают выдерживать его на протяжении 48 часов. Газобетон достигает своей максимальной прочности после 28 дней.

Существует два варианта приготовить газобетон:

- Автоклавный, при котором бетон твердеет под давлением и высокой температурой в автоклавах.

- Неавтоклавный метод предусматривает естественное затвердевание при атмосферном давлении.

Изготавливая материал самостоятельно, используют второй способ, однако, автоклавный метод улучшает характеристики газобетона в несколько раз.

Вернуться к оглавлению

Приготовление смеси

Чтоб приготовить бетонный раствор берут такие материалы:

- Цемент, марка которого не ниже М400.

- Щебень, фракции которого должны быть в пределах 8 см.

- Вода.

- Очищенный песок.

Для начала в бетономешалку погружают одну часть цемента и две части песка, после перемешивания вливается небольшими порциями половина одной части вода. Как только бетономешалка сделает из компонентов однородную структуру, добавляют 4 части щебня и тщательно перемешивают.

Вернуться к оглавлению

Изготовление формы

Важным этапом в приготовлении газобетона является изготовление формы, в которую заливается бетонная смесь. Емкости бывают в виде прямоугольников, высота которых приравнивается к высоте самого блока. При этом площадь короба помещает в себя объем массы, который необходим для приготовления газобетонных конструкций в количестве от 4 до 9. При больших количествах газобетонных блоков, форму изготавливают так, чтобы ее можно было разобрать, тем самым облегчая выемку заготовки из бетона. При работе с газобетонным блоком опытные строители рекомендуют укреплять борта короба зажимами.

Емкости бывают в виде прямоугольников, высота которых приравнивается к высоте самого блока. При этом площадь короба помещает в себя объем массы, который необходим для приготовления газобетонных конструкций в количестве от 4 до 9. При больших количествах газобетонных блоков, форму изготавливают так, чтобы ее можно было разобрать, тем самым облегчая выемку заготовки из бетона. При работе с газобетонным блоком опытные строители рекомендуют укреплять борта короба зажимами.

Также форма бывает в виде решетчатого устройства. При этом происходит деление короба на перегородки, которые формируют собой отдельные единичные газобетонные блоки. В качестве внутренних перегородок между блоками используют фанеру, толщина которой колеблется в пределах 13 мм.

Вернуться к оглавлению

Заливка готового материала

После того как бетонный раствор подготовлен, не стоит затягивать с его заливкой. Для этого месиво равномерно раскладывают по всей длине и ширине конструкции, не забывая тщательно уплотнять ее. Для уплотнения используют различные способы:

Для уплотнения используют различные способы:

- вибрирование;

- прессование;

- вакуумирование;

- трамбование и вибротрамбование.

Использовать можно уже через 28 дней.

Трамбование смеси глубинными вибраторы широко используется в строительной среде. Процесс осуществляется за счет погружения рабочей части в бетонную смесь и передачи ей колебания через стенки корпуса.

Заливка проходит в один прием. После того как все емкости заполнены, очищают поверхность от лишнего раствора. Стоит помнить о подземных инженерных коммуникациях, и проводить заливку конструкции, исходя из их месторасположения. По истечении двух-трех дней после заливки, демонтируют ранее установленную опалубку. Залитый бетон в процессе высыхания орошают водой, чтобы смесь имела достаточную влажность и не пересыхала. Газобетон пригоден к использованию спустя 28 дней, также через этот промежуток времени он достигает своей максимальной прочности.

Вернуться к оглавлению

Выдержка и извлечение

После того как заливка в формы произошла, их выдерживают в закрытом пространстве на протяжении 12 часов. Потом извлекают блоки из коробов и оставляют на горизонтальной поверхности еще на 48 часов. Эти процедуры придадут материалу нужной прочности. Как было сказано выше, газобетонный раствор достигает своих максимальных значений спустя 28 дней.

Потом извлекают блоки из коробов и оставляют на горизонтальной поверхности еще на 48 часов. Эти процедуры придадут материалу нужной прочности. Как было сказано выше, газобетонный раствор достигает своих максимальных значений спустя 28 дней.

Для заливки бетонного раствора применяют емкости с разными формами и размерами, количество которых можно рассчитать, используя пробный замес раствора с минимальным количеством компонентов. Но точного рецепта нет, поэтому возможны излишки материала. Но даже если учесть излишки и возможный брак, изготавливать блоки собственноручно намного выгоднее, чем приобретать готовые.

Вернуться к оглавлению

Дополнительные рекомендации

Чтобы газобетонные конструкции прослужили не один год, соблюдают рекомендации по их изготовлению. Перед тем как приступить к замесу раствора, проверяют качество компонентов, из которых он состоит. Также обращают внимание на упаковку и отсутствие на ней повреждений. Выбирая материал, смотрят на срок изготовления.

Выбирая материал, смотрят на срок изготовления.

Форму для блоков фиксируют на металлической прямой поверхности с гладкой и ровной структурой.

Чтобы не было «простоя» приготовленного раствора, его разливают сразу в несколько емкостей. Также это позволит размешать большой объем консистенции за один раз. Изготовление смеси проводят в теплой комнате, если дело происходит в холодное время года, помещение обогревают до оптимальной температуры. Если отсутствует возможность готовить раствор в помещении, его реализацией занимаются на улице, при этом участок защищают от сквозняков и атмосферных осадков.

Не стоит эксплуатировать залитый газобетон ранее наступления его максимальной прочности. Раствор выдерживают на протяжении 28 дней. Перед заливкой смеси прогревают емкость по всему объему. При использовании нескольких емкостей, их прогревают до одинаковой температуры.

Чтобы определиться с размером форм, учитывают нестандартные размеры, а те, которые подойдут под свои сооружения.

Как сделать автоклавный газобетон?

от admin

Статья призвана ответить на вопрос « Как сделать газобетон автоклавный? ». Также будет объяснен производственный процесс, связанный с изготовлением ячеистого бетона автоклавного твердения.

Как сделать автоклавный газобетон?

- Сначала готовят суспензию из цемента, извести, воды, мелкоизмельченного песка и, в некоторых случаях, золы-уноса.

- Жидкая смесь заливается в форму и отливается в большую заготовку с добавлением вспенивателя, например алюминиевой пудры.

- Комбинация расширяется, когда суспензия взаимодействует с расширительным агентом с образованием пузырьков воздуха. Затем необходимо нарезать проволокой и испечь получившийся «торт» после того, как он был впервые установлен (автоклавирован).

- Тепло способствует процессу отверждения, позволяя блокам и панелям сохранять свои первоначальные пропорции. Перед отверждением панели армируют различными материалами.

Что нужно для производства автоклавного газобетона?

Заполнитель

Цемент

Вспениватель

Что такое автоклавный газобетон?

Заполнители, цемент, а также расширительный агент являются основными ингредиентами автоклавного газобетона (АГБ), который поднимается в автоклаве, как тесто для хлеба.

Содержание воздуха в этом бетоне достигает 80%. Материал формуется и разрезается на точные блоки на заводе, где он производится. Тонкий раствор используется для соединения затвердевших бетонных блоков или панелей, прошедших автоклавную аэрацию.

Компоненты можно наносить на стены, полы и крыши зданий. Как и все материалы на основе цемента, легкий материал обеспечивает превосходную звуко- и теплоизоляцию.

AAC должен быть покрыт модифицированной полимером штукатуркой, натуральным или искусственным камнем или сайдингом для обеспечения долговечности. Бетонщики могут легко возводить автоклавные газобетонные блоки (блоки) из-за их сходства с традиционными формами.

Бетонщики могут легко возводить автоклавные газобетонные блоки (блоки) из-за их сходства с традиционными формами.

Монтажники и плотники время от времени работают вместе над проектами. Для подъема и установки панелей требуется кран из-за их веса и размера. Производители часто проводят обучающие семинары, а для небольших проектов обычно достаточно одного-двух знающих монтажников.

Они могут быть механически или непосредственно прикреплены к поверхности AAC, в зависимости от выбранного типа отделки.

Каковы преимущества автоклавного газобетона?

- Стены, полы и крыши могут выиграть от двойного назначения автоклавного ячеистого бетона в качестве изолятора и несущей конструкции.

- Его легко резать, строгать и формировать, в него можно вставлять гвозди и шурупы, а благодаря его легкому весу и ячеистости его можно использовать для формирования каналов для электрических кабелепроводов и водопроводных линий меньшего диаметра.

- Это делает его более адаптируемым с точки зрения дизайна и конструкции, а также изменений в полевых условиях.

- долговечность и способность сохранять форму. AAC представляет собой вещество на основе цемента, непроницаемое для влаги, гниения, плесени, плесени и насекомых. В результате каждый блок представляет собой произведение искусства с чистым и точным внешним видом.

- Огнестойкость газобетона является выдающейся, имея четырехчасовой рейтинг при толщине восемь дюймов (фактические характеристики превышают это и соответствуют требованиям испытаний до восьми часов). Он также негорюч, поэтому при использовании не горит и не выделяет вредных газов.

- Легкий вес означает, что R-значения для газобетонных блоков аналогичны традиционным каркасным стенам, но они имеют большую тепловую массу и воздухонепроницаемые.

- При использовании в качестве внутренних перегородок легкий вес материала обеспечивает высокий уровень изоляции как от внешних звуков, так и от соседних помещений.

- Однако существуют определенные ограничения на содержимое.

Даже если он не широко доступен, его можно транспортировать куда угодно. Небольшой вес облегчает доставку.

Даже если он не широко доступен, его можно транспортировать куда угодно. Небольшой вес облегчает доставку.

- В несущих конструкциях его обычно армируют из-за его меньшей прочности по сравнению с большинством бетонных материалов или систем. Чтобы материал не портился, его необходимо покрыть защитным слоем.

Как производят газобетон?

- Тот же метод используется для смешивания любого бетона, в том числе газобетона автоклавного твердения: Для получения суспензии необходимо смешать следующие ингредиенты: портландцемент, заполнитель и воду.

- Когда алюминий используется в качестве расширителя, в материал впрыскиваются пузырьки воздуха, в результате чего получается легкий материал с низкой плотностью. Формы используются для придания формы еще влажному бетону, который впоследствии после частичного высыхания распиливается на плиты и блоки.

- После этого изделия отправляются в автоклав для 8–12-часовой выдержки под высоким давлением и высокой температурой.

- С помощью обычных деревообрабатывающих инструментов, таких как ленточные пилы и электрические дрели, вы можете легко вырезать и сверлить отверстия в бетонных модулях из газобетона.

- Испытания на прочность при сжатии, содержание влаги и объемную плотность, а также усадку необходимы для легкого бетона из-за низкой плотности и веса материала.

- Подобно обычным бетонным блокам, затвердевшие блоки или панели из ячеистого бетона автоклавного твердения соединяются тонкослойным раствором. Чтобы повысить структурную целостность стены, стальные или другие структурные компоненты могут быть вставлены вертикально внутрь блоков.

- Из-за своей низкой плотности и малого веса газобетон лучше подходит для строительных работ, чем обычный бетон. Изоляционные свойства хорошие, а также огнестойкость, а материал достаточно прочный.

- Отделка, такая как модифицированная полимером штукатурка, натуральный или искусственный камень или сайдинг, должна быть нанесена на газобетон, чтобы он прослужил долго.

- Плотное покрытие из водонепроницаемого материала или мембраны должно быть нанесено на наружную поверхность стен из газобетона, если они будут использоваться в подвалах. Поверхности AAC, которые подвергаются воздействию таких элементов, как дождь или влага почвы, ухудшаются. Готовые или незавершенные внутренние поверхности включают гипсокартон, штукатурку, плитку и краску.

Заключение

Для производства газобетона автоклавного твердения (AAC) используется природное сырье. В 1920-х годах архитектор из Швеции впервые добавил крошечное количество алюминиевой пудры в традиционную бетонную смесь из цемента, извести, воды и песка.

Алюминиевый порошок действует как расширитель и вызывает расширение бетона. Как следствие, бетон практически полностью состоит из воздуха. Газобетон, альтернатива обычным бетонным блокам, часто формуется в блоки или плиты и используется для создания стен, покрытых раствором.

Часто задаваемые вопросы (FAQS): Как сделать автоклавный газобетон?

Как сделать автоклавный газобетон?

Сначала готовят суспензию из цемента, извести, воды, мелкоизмельченного песка и, в некоторых случаях, золы-уноса.

Жидкая смесь заливается в форму и отливается в большую заготовку с добавлением вспенивателя, например алюминиевой пудры.

Комбинация расширяется, когда суспензия взаимодействует с расширительным агентом с образованием пузырьков воздуха. Затем необходимо нарезать проволокой и испечь получившийся «торт» после того, как он был впервые установлен (автоклавирован).

В чем преимущества автоклавного газобетона?

Стены, полы и крыши могут выиграть от двойного назначения автоклавного ячеистого бетона в качестве изолятора и несущей конструкции.

Его легко резать, строгать и формировать, в него можно вставлять гвозди и шурупы, а благодаря легкому весу и ячеистости его можно использовать для формирования канавок для электрических кабелепроводов и водопроводных линий меньшего диаметра.

Это делает его более адаптируемым с точки зрения дизайна и конструкции, а также изменений в полевых условиях.

В чем преимущества автоклавного газобетона?

Стены, полы и крыши могут выиграть от двойного назначения автоклавного ячеистого бетона в качестве изолятора и несущей конструкции.

Его легко резать, строгать и формировать, в него можно вставлять гвозди и шурупы, а благодаря легкому весу и ячеистости его можно использовать для формирования канавок для электрических кабелепроводов и водопроводных линий меньшего диаметра.

Это делает его более адаптируемым с точки зрения дизайна и конструкции, а также изменений в полевых условиях.

Прочность и способность сохранять форму. AAC представляет собой вещество на основе цемента, непроницаемое для влаги, гниения, плесени, плесени и насекомых. В результате каждый блок представляет собой произведение искусства с чистым и точным внешним видом.

Огнеупорность газобетона является выдающейся, имея четырехчасовую оценку при толщине восемь дюймов (фактические характеристики превышают это и соответствуют требованиям испытаний до восьми часов). Он также негорюч, поэтому при использовании не горит и не выделяет вредных газов.

Библиография

Автоклавный газобетон. СПС. получено из: https://www. cement.org/cement-concrete/paving/buildings-structures/concrete-homes/building-systems-for-every-need/autoclaved-aerated-concrete#:~:text=First% 2C%20несколько%20ингредиентов%20%20смешиваются, воздух%20пузырьки%2C%20%20смесь%20расширяется.

cement.org/cement-concrete/paving/buildings-structures/concrete-homes/building-systems-for-every-need/autoclaved-aerated-concrete#:~:text=First% 2C%20несколько%20ингредиентов%20%20смешиваются, воздух%20пузырьки%2C%20%20смесь%20расширяется.

Усовершенствованная технология бетона: газобетон и пенобетон

Поиск

Дата изменения:

Запуская любое производство пенобетона и пенобетона, необходимо учитывать спрос на пенобетон и газобетон, стоимость оборудования и технологическую сложность плюс сырье. Это, по словам Елизаветы из Inntechgroup, современного российского предприятия, которое проектирует и производит оборудование для неавтоклавного газобетона.

Спрос на пенобетон и газобетон

Оба материала обладают высокой текучестью, малым собственным весом, минимальным расходом заполнителя, контролируемой низкой прочностью и отличными теплоизоляционными свойствами. Так что существенной разницы между газоблоками и пенобетонными блоками для заказчика нет.

Стоимость оборудования

Поиск потенциальных клиентов

Регион/Страна

Все регионыАфрика Центральная Африка Центральноафриканская Республика Чад ДР Конго Габон Республика Конго Восточная Африка Бурунди Джибути Эритрея Эфиопия Кения Руанда Сейшельские острова Сомали Южный Судан T анзания Уганда Занзибар Северная Африка Алжирская Египта Ливия Марокко Судан Тунис Южная Африка Ангола Ботсвана Эсватини Гамбия Лесото Мадагаскар Малави Маврикиус Мозамбик Намибия Южная Африка Зимбабве, западная африка, бенин буркина, капюра, яйца, яйца, буркина, яйца, буркина, яйца, буркина, яйца, яйца Iger Nigeria Senegal Sierra Leone Tomoamericas Бразилия Канада Колумбия Гавайи Перу США Алабама Аризона Арканзас Калифорния Чикаго Колорадо Коннектикут Флорида Грузия Айдахо Иллинойс Индиана Айова Канзас Кентукки Лас-Вегас Мэн Мэриленд Массачусетс Майами Мичиган Миннесота Миссисипи Миссури Монтана Небраска Невада Нью-Гэмпшир Нью-Джерси Нью-Мексико Нью-Йорк Северная Каролина Огайо Оклахома Орегон Пенсильвания Южная Каролина Теннесси Техас Юта Вирджиния Вашингтон Западная Вирджиния Висконсин Вайоминг Австралия Абу-Даби Афганистан Австралия Азербайджан Бахрейн Бангладеш Камбоджа Китай H Гонконг Индия Индонезия Иран Ирак Израиль Япония Иордания Казахстан Кувейт Лаос Ливан Малайзия Мьянма Непал Норвегия Оман Пакистан Палестина Филиппины Кат ar Саудовская Аравия Сербия Сингапур Южная Корея Тайвань Таиланд Турция ОАЭ Узбекистан ВьетнамЕвропа Албания Австрия Чехия Дания Финляндия Франция Германия Греция Венгрия Исландия Италия Латвия Нидерланды Норвегия Польша Румыния Россия Шотландия Испания Швеция Швейцария Великобритания УзбекистанНайроби

Сектор

Все секторыАссоциацииЗдания Церкви/мечети/храмы Центр обработки данных Больница Общежития Гостиницы Промышленные Торговые центры/парки Рынки Музеи/театры Офисы Жилые дома/a квартиры Школы СтадионыБизнесЭнергия Хранение аккумуляторов уголь Сырая нефть Распределение Геотермальная энергия Водород Гидроэнергетика природный газ Ядерная Возобновляемые источники энергии Солнечная энергия Тепловая энергия Ветровая энергияОбщие Горное делоТехнологииТранспорт Аэропорты Мосты Железная дорога Дороги Морские порты ТуннельТуннельОбращение с отходамивода и канализация Резервуары Поставка

Рассмотрим подробнее оборудование, которое используется для производства пено- и газобетонных блоков.

Смеситель

Смеситель, предназначенный для производства пенобетона, технически сложнее. Процесс смешивания происходит под давлением с помощью пеногенераторов или в открытом смесителе с помощью насоса героторного типа. Необходимо поддерживать один и тот же уровень давления, но это приводит к чрезмерному износу наполнителей, сальника и т. д. Насос героторного типа более дорогой и технически сложный. Положительным моментом является медленная скорость процесса смешивания и меньшая нагрузка на подшипниковый узел, также вы можете заливать смесь в формы по шлангам на расстоянии. 9Смесители 0214, предназначенные для газобетона, имеют более простую конструкцию и более удобны в эксплуатации, так как перемешивают жидкую смесь. Все, что вам нужно, это просто снабдить миксер маленькими лопастями и высокой скоростью для правильного процесса смешивания. Нет напора и специальных сливных устройств – смесь сливается самотеком. Но есть недостаток – нужно организовать перемещение форм или миксера, так как нет возможности залить смесь в формы на расстоянии

Формы

Основными требованиями к формам являются точность размеров, качественные замки, предотвращающие протечки, и гладкая поверхность. Формы изготовлены из тонкостенного листового металла с каркасом из профильных труб. Эти формы легкие, простые в использовании, передвижные и их производство не требует больших вложений.

Формы изготовлены из тонкостенного листового металла с каркасом из профильных труб. Эти формы легкие, простые в использовании, передвижные и их производство не требует больших вложений.

Кассетные формы пользуются популярностью у производителей пенобетона. Эти формы изготавливаются рабочими перед процессом заливки, что занимает много времени. К материалам, используемым для изготовления этих форм, предъявляются строгие требования, так как они напрямую влияют на геометрию блоков и скорость их изготовления. Поэтому формы изготавливают из толстостенного металла, что делает их тяжелее и дороже. Кроме того, сначала эти формы обеспечивают отличную геометрию блоков, но в дальнейшем деформации становятся неустранимыми.

Дозирующая система

Существуют различные виды дозирующих систем как для газобетона, так и для пенобетона. У них схожие характеристики, поэтому существенной разницы нет.

Устройство для резки

При использовании кассетных форм для пенобетона вам не нужно будет резать массив. Но некоторые производители используют технологию резки как для пенобетона, так и для газобетона.

Но некоторые производители используют технологию резки как для пенобетона, так и для газобетона.

Пенобетону требуется больше времени для набора достаточной прочности перед расформовкой, от 8 до 20 часов в зависимости от использования нагревательных приборов. Что касается газобетона – его можно резать уже через 1,5 – 3 часа после заливки. Есть еще одно отличие в технологии резки: газобетон режут струнными пилами вручную или на автоматическом отрезном станке. Для резки пенобетона необходимо использовать циркулярные или ленточные пилы. Разумеется, струнорезное устройство стоит дешевле, чем комплект пил, к тому же пилы имеют ускоренный износ.

Читайте также: Применение стеклопластиков для усиления бетона

Технологическая сложность и стоимость сырья

Безусловно, основное отличие пенобетона от газобетона заключается в технологии производства. Пенобетон получают путем смешивания песка, цемента, воды и пенообразователя. Пена подается пеногенератором непосредственно в смеситель с заданной частотой и весом. В процессе смешивания частицы цемента и песка обволакивают пузырьки пены. Смесь заливают в собранную и смазанную форму. Масса набирает прочность на отрыв в течение 12-24 часов.

В процессе смешивания частицы цемента и песка обволакивают пузырьки пены. Смесь заливают в собранную и смазанную форму. Масса набирает прочность на отрыв в течение 12-24 часов.

Основные технологические трудности. Поддержание того же качества пены требует вашего постоянного внимания. Нестабильная пена вызывает нестабильную плотность продукта. Но главная трудность заключается в медленном развитии силы. Производство пенобетона требует использования холодной воды, так как горячая вода разрушает пену. Но холодная вода не способствует набору прочности, к тому же сам пенообразователь замедляет схватывание цемента. Так что развитие отрывной прочности займет 24 часа, дальнейшее развитие прочности также происходит очень медленно. Эти факторы напрямую влияют на расход цемента.

Газобетон. Основными компонентами для производства газобетона также являются песок, цемент, вода. Эти компоненты смешиваются и в последний момент добавляется пенообразователь – алюминиевая пудра. Смесь заливается в форму и начинается реакция. Пузырьки воздуха образуются в результате химической реакции и взрывают газобетонную смесь. Через 20-30 минут реакция прекращается и массив начинает набирать отрывную прочность. Для производства используется горячая вода, ее температура составляет около 40-60 С. При реакции также выделяется тепло, так что температура массива составляет около 50-60 С, что обеспечивает быстрое развитие прочности. Через 2-3 часа массив следует разрезать на блоки.

Пузырьки воздуха образуются в результате химической реакции и взрывают газобетонную смесь. Через 20-30 минут реакция прекращается и массив начинает набирать отрывную прочность. Для производства используется горячая вода, ее температура составляет около 40-60 С. При реакции также выделяется тепло, так что температура массива составляет около 50-60 С, что обеспечивает быстрое развитие прочности. Через 2-3 часа массив следует разрезать на блоки.

Основные технологические трудности. Основная сложность заключается в разработке соответствующего технологического процесса и состава в зависимости от вашего сырья. Какого-то уникального состава для газобетона не существует. Факторами, влияющими на процесс, являются вода, ее количество, щелочность, количество алюминиевой пудры. Как правило, поставщики оборудования предоставляют полный комплекс услуг по обучению и технологическому регламенту для каждого клиента индивидуально.

Резюме.

Для ваших клиентов нет разницы, пеноблок это или газобетонный блок, они будут сравнивать качество и цену.

Без него не получится сделать качественный и правильной консистенции строительный материал.

Без него не получится сделать качественный и правильной консистенции строительный материал.

1 Приготовление смеси

1 Приготовление смеси

Далее извлекают застывший раствор из формы и помещают в теплое помещение до окончательного застывания.

Далее извлекают застывший раствор из формы и помещают в теплое помещение до окончательного застывания.

Даже если он не широко доступен, его можно транспортировать куда угодно. Небольшой вес облегчает доставку.

Даже если он не широко доступен, его можно транспортировать куда угодно. Небольшой вес облегчает доставку.