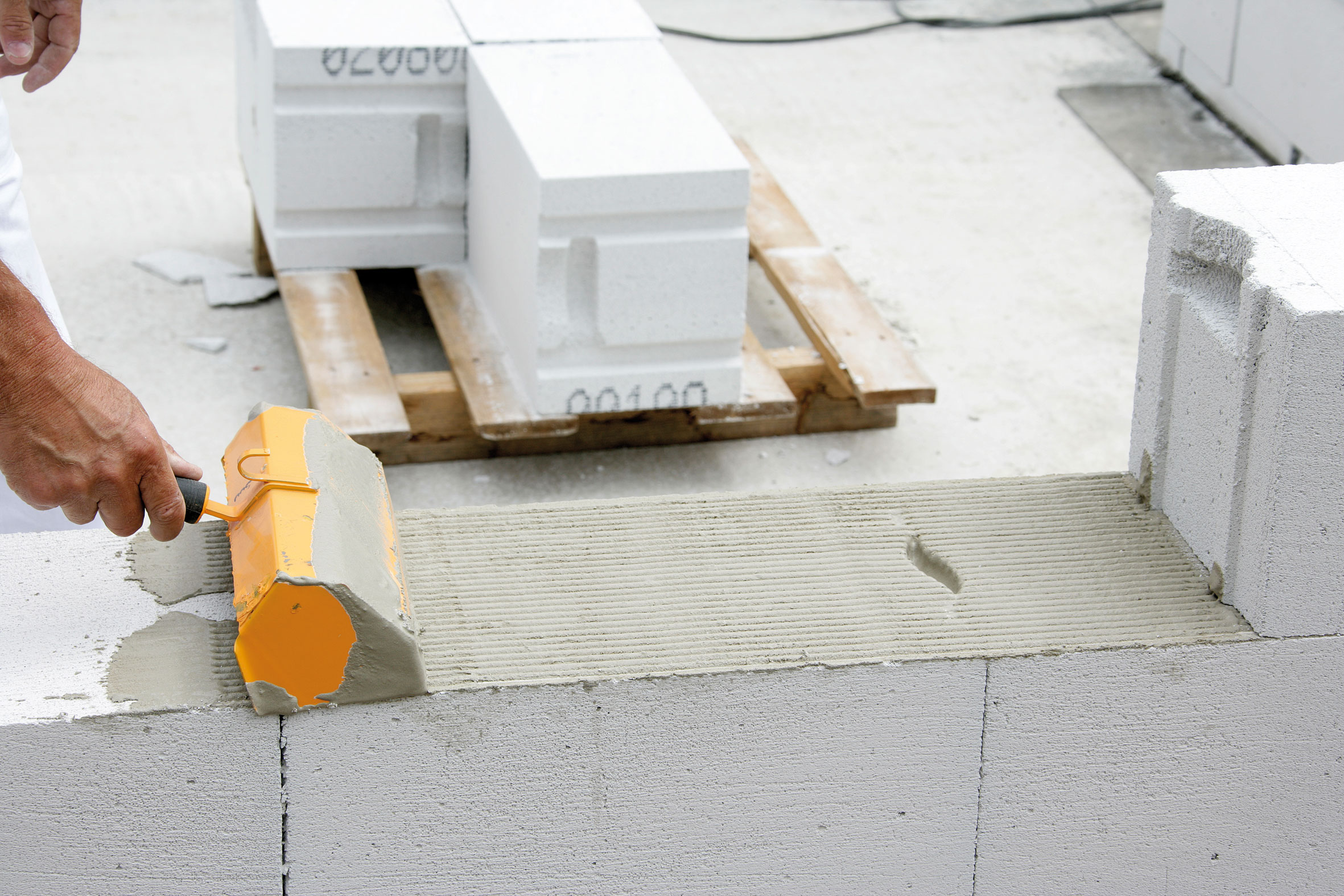

кладка блоков на цементный раствор

Грамотная кладка первого ряда газобетона оказывает сильное влияние на параметры точности геометрии всего возводимого здания. Важно понимать, что этот ряд должен быть идеально ровным.

Стартовому ряду уделяют больше всего внимания. Работы производят тщательно. От ровности и горизонтальности уложенных первых блоков зависит удобство кладки стен дома и качество всего готового сооружения.

Монтаж первого ряда у бригады каменщиков может занять целый день. И это считается нормальным. Здесь формируется базис будущего здания. От точности его заложения зависит простота последующей кладки стен.

Подготовка фундамента

Особенностью газобетонов является не только максимальная лёгкость, но и высокие показатели гигроскопичности. Любое ощутимое повышение уровня влажности провоцирует потерю строительным материалом теплоизолирующих свойств, поэтому дома из газобетонов в обязательном порядке возводятся на цоколе, как правило из бетона или кирпича.

Справка

Основное назначение цоколя — защита стен от атмосферных осадков, таких как снег и дождь, а также от влаги, которая поступает от земли посредством капиллярного подсоса.

Высота цоколя для дома из газобетона определяется исходя из глубины залегания грунтовых вод, среднего количества и характера выпадаемых осадков. Она должна быть выше среднего уровня снежного покрова для данной местности.

Так для Московского региона средняя высота снега достигает максимума в феврале и в среднем составляет 25-35 см на открытых участках и 40-45 см — на защищенных. Защитой могут выступать заборы, соседние сооружения и растительность. Исходя из этого 40 см цоколя будет достаточно.

Ещё на высоту цоколя влияет эстетический внешний вид здания, количество и высота ступеней, исполнение продухов. А также наличие или отсутствие подвальных и полуподвальных помещений, расположение коммуникаций в подполье.

Внимание!

Не забудьте выполнить отсечную гидроизоляцию с помощью любого рулонного материала на битумной основе. При использовании менее прочного рубероида рекомендую уложить его в 2 слоя.

При использовании менее прочного рубероида рекомендую уложить его в 2 слоя.

Гарантией качественной кладки будет применение отсечной гидроизоляции, что станет дополнением стандартной гидроизоляции фундаментного основания.

На что класть первый ряд?

Если перепад основания больше 5 мм, что встречается довольно часто, то обычный клей для газоблоков не подойдёт. Здесь понадобится совместить кладку начального ряда с выравниванием поверхности для последующей кладки блоков.

В этом случае монтаж стартового ряда должен осуществляться исключительно на правильно приготовленные, качественные цементно-песчаные кладочные растворы. Поскольку основание цоколя не идеально ровное, с допуском незначительных перепадов и шероховатостей, использование дорогостоящего клея будет являться недопустимой роскошью для кладки на фундамент. К тому же клей является более пластичным, он предназначен для тонкошовной кладки.

Справка

Рекомендуется использовать для кладки начального ряда блоков стандартную пропорцию цемента и пропущенного через сито песка в соотношении 1:3, с добавлением воды до получения смеси относительно густой консистенции.

Правильно приготовленный раствор позволит не только получить максимально надежное соединение газобетона с основанием, но и помогает исправить все имеющиеся неровности. Допускается также использование уже готовых, заводских смесей, изготовленных на основе цемента и песка, дополненных гидрофобными, водоудерживающими добавками и пластификаторами.

Приготовление раствора

Цементно-песчаный раствор должен иметь максимально однородную консистенцию, поэтому для его приготовления целесообразно применять бетономешалку, в которую нужно залить ведро воды, засыпать ведро цемента М500 и добавить три ведра просеянного песка.

Ручной замес раствора также допустим.

В процессе замешивания требуется небольшими порциями добавлять воду, что позволит довести смесь до необходимой консистенции. В раствор рекомендуется добавить водоудерживающую добавку для предотвращения быстрого впитывания влаги в газобетон.

Важно!

Цементные растворы, приготовленные под газобетонную кладку, должны быть использованы в течение пары часов с момента замешивания.

Пошаговая технология кладки

Если внутренняя несущая стена по проекту также выполняется из блоков, её монтаж осуществляется одновременно с наружными стенами. При этом выполняется перевязка блоков в кладке. Не забудьте также оставить проёмы под входную и межкомнатные двери в газобетонных стенах, об установке которых можно узнать в этой статье https://izbloka.com/dom/steny/bloki/gazobeton/dveri-g.html.

На первом этапе нужно проверить высоты и горизонтальность фундамента. Перепады до 5 см допускаются, так как при такой толщине раствор не даёт усадку.

Остальные случаи считаются браком и требуют ремонта. Любые не слишком выраженные неровности требуется срезать или заполнить цементной смесью. Очень значительные неровности потребуют установки дополнительной опалубки с последующей заливкой поверхности бетонной смесью с пластификаторами, и дальнейшим выравниванием по уровню. Высота выравнивающего слоя должна составлять порядка 30-50 мм. Кладку можно осуществлять после просыхания слоя.

На следующем этапе выполняется укладка отсечной гидроизоляции. Поверхность прикрывается рулонной гидроизоляцией с нахлёстом материала на стыках.

Выполнен гидроизоляционный слой, по углам ровно выставлены блоки по уровню или нивелиру, натянута шнурка в горизонтальном положении.

Кладка начинается с углов, а ориентиром служит наивысшая точка фундамента. Именно в этой точке устанавливается первый блок. Затем расставляются блоки по другим углам. Монтаж угловых блоков с паз-гребневым соединением осуществляется гребнями наружу.

Совет

После расстановки блоков по углам ещё раз замерьте высоты и на каждом угловом блоке карандашом подпишите толщину требуемого слоя раствора.

Правильность установки угловых газобетонных блоков можно проконтролировать строительным уровнем или оптическим нивелиром. При необходимости подгонка угловых блочных элементов выполняется специальным резиновым молотком.

Внимание!

Перед монтажом блоков на раствор ещё раз измерьте все стороны и диагонали. В прямоугольном здании противоположные стороны должны быть параллельны и равны. Смежные стороны должны быть перпендикулярны, что проверяется измерением диагоналей.

В прямоугольном здании противоположные стороны должны быть параллельны и равны. Смежные стороны должны быть перпендикулярны, что проверяется измерением диагоналей.

Установите угловые блоки на раствор, сверяясь с величиной толщины раствора, написанной на каждом блоке. Устанавливайте блоки точно по уровню. С помощью оптического нивелира проверяйте высоту угла блока. При несовпадении осадите блок с помощью киянки, либо добавьте раствора.

После монтажа угловых блоков натягивается шнурка и ряд заполняется газоблоками. Посредством шнура удаётся облегчить выполнение строго горизонтальной кладки.

Внимание!

При длине стены в десять метров и более, в центральной части укладывается блок, предотвращающий провисание шнура.

Далее вдоль шнура, ориентируясь на маячные блоки, монтируется блочная кладка с проверкой по горизонтали и вертикали.

Важно!

Растворы для монтажа строительных газоблоков нужно наносить на поверхность основания с помощью мастерка. Укладка первого ряда газосиликатных блоков осуществляется на цементно-песчаные растворы, а все последующие ряды монтируются исключительно на клеящие составы. Боковые поверхности в обоих случаях обмазываются клеящими составами.

Укладка первого ряда газосиликатных блоков осуществляется на цементно-песчаные растворы, а все последующие ряды монтируются исключительно на клеящие составы. Боковые поверхности в обоих случаях обмазываются клеящими составами.

Для подгонки блоков используется резиновая киянка. Размеры элементов, при необходимости, корректируются с помощью резки газосиликатных блоков. Здесь понадобится пила по газобетону или специальный электроинструмент. При этом затирка реза выполняется при помощи тёрки или рубанка по газобетону.

После того, как будет проведена кладка первых блоков, и цементный раствор полностью схватится, очень важно провести армирование. Об армировании газобетона и её необходимости читайте в этой статье: https://izbloka.com/dom/steny/bloki/gazobeton/armirovanie-gazosilicata.html.

Перед дальнейшим монтажом нужно дождаться полного затвердевания раствора, что предотвратит риск деформирования стартовых блоков весом последующих рядов.

Полезное видео

В этом коротком сюжете показаны основные моменты, на которые следует обратить внимание при укладке первого ряда.

Мы старались написать лучшую статью. Если понравилось — пожалуйста, поделитесь ею с друзьями или оставьте ниже свой комментарий. Спасибо!

Отличная статья 77

толщина и теплопроводность блоков для дома, кладка несущей стеновой конструкции

Сегодня строительство стен для различных построек осуществляется из большого количества материалов. Одним из них является газобетон, который выгодно отличается, в первую очередь, теплопроводностью. Это становится возможным из-за использования пудры алюминия в обычной смеси бетона. Но прочность такого материала будет несколько ниже. Сегодня мы расскажем, почему для строительства дома газобетонные блоки будут отличным решением.

Плюсы и минусы

Чтобы понять, стоит ли вообще строить стены из газобетона, необходимо проанализировать, какие именно плюсы и минусы имеет данный материал.

Итак, если вести речь о плюсах газобетона, то необходимо выделить:

- хорошую способность удерживать тепло;

- материал очень прост в обработке даже при помощи ручного инструмента;

- нужные размеры и рядность кладки легко можно соблюсти благодаря высочайшей точности геометрии;

- существенно больший размер блоков, нежели у кирпича, дает возможность значительно снизить сроки возведения объекта;

- материал имеет небольшой вес, что позволяет существенно снизить нагрузку на фундамент постройки, а значит, продлить срок его эксплуатации;

- газобетонные блоки являются полностью пожаробезопасным материалом, что выгодно выделяет его среди аналогов;

- даже при правильном осуществлении процедур по гидроизоляции и усилению стоимость одного квадратного метра газобетонной стены все равно будет ниже, чем у аналогичных материалов.

Но как и у любого строительного материала, у газобетона существуют определенные минусы, которые не позволяют назвать его идеальным решением.

Речь идет о таких аспектах:

- Пористая структура газобетонных блоков является причиной легкого впитывания воды. То есть при использовании материала для возведения стен необходимо очень тщательно продумать момент гидроизоляции.

- Необходимо учитывать, что блочное вещество находится в запеченном состоянии. По этой причине в местах, где наблюдаются повышенные нагрузки, оно может начать растрескиваться. Из-за этого еще перед началом возведения объекта необходимо правильно рассчитать минимальный размер толщины стен будущей постройки. А в местах, наиболее подверженных риску, следует осуществить укрепление кладки путем армирования.

В общем, как можно убедиться, рассматриваемый материал имеет все же больше преимуществ, чем недостатков.

Но и последние при правильном проведении работ по гидроизоляции и укреплению легко устраняются.

Виды

Благодаря не слишком большому весу, если сравнивать блоки с красным или силикатным кирпичом по массе, и пожароустойчивости, морозоустойчивости, хорошим звуко- и теплоизолирующим характеристикам, газобетон применяется для возведения различных элементов построек разного типа, начиная от перегородок и несущих частей жилых домов и заканчивая элементами загородных коттеджей и гаражей.

Если говорить о видах газобетона, то этот материал бывает нескольких категорий:

- D300 – D500. Такие блоки считаются легкими и имеют низкий коэффициент плотности, а также хорошую теплопроводность. Обычно их используют в качестве утеплителя.

- D500 – D900. Данная категория блоков будет существенно прочнее.

Но и их масса будет существенно больше, а тепло они будут проводить лучше. Чаще всего именно они используются в качестве основного материала для строительства стен.

Но и их масса будет существенно больше, а тепло они будут проводить лучше. Чаще всего именно они используются в качестве основного материала для строительства стен. - D1000 – D1200. Такие газоблоки считаются тяжелыми по массе. Их плотность будет максимальной среди всех существующих категорий. Они применяются для строительства зданий, которые требуют формирования прочной конструкции.

Виды газобетонных блоков также могут делиться по классам на три группы:

- В 2,0 – такой газобетон используется для формирования стен несущего типа для построек, высота которых не более двух этажей;

- В 2,5 – используется в качестве материала для несущих стен, если высота строения не будет выше трех этажей;

- В 3,5 – может использоваться для формирования стен несущего типа для построек, имеющих высотность в пять этажей.

Нормативные требования

Возведение зданий с применением различных бетонов ячеистой группы, к которым относится и газобетон, регламентируется СТО за номером 501-52-01-2007.

Если говорить об основных моментах по применению газобетона, то нужно отметить:

- Ограничение максимальной высоты построек. Из различных категорий ячеистого бетона можно создавать для зданий стены несущего типа, высота которых составляет до двадцати метров (пять этажей). Если говорить о высоте стен самонесущей категории, то она не должна быть более девяти этажей или тридцати метров. Пеноблоки применяются для создания стен несущего типа, высота которых не более трех этажей или десяти метров.

- Для создания стен самонесущего типа нужно применять блоки категории В 2,5. Если говорить о постройках, где этажей более трех, и В 2,0, если здания имеют высоту три этажа.

- Нормативный документ регламентирует прочность бетона в зависимости от количества этажей в постройке. Если требуется возвести наружные или внутренние стены 5-этажной постройки, то нужно применять блоки с прочностью не менее В 3,5, а тип самого раствора не должен быть хуже, чем М100. Если говорить о трехэтажных постройках, то класс бетона должен быть минимум В 2,5, а раствора – М75.

А для сооружений в два этажа – В2 и М50.

А для сооружений в два этажа – В2 и М50. - Этот нормативный документ также требует вычислять наиболее допустимую высоту стен из указанного бетона лишь после проведения расчетов.

Следует отметить, что данный стандарт регламентирует лишь вопросы прочности бетона, но совершенно не дает никаких пояснений в вопросе тепловой изоляции помещения. Соблюдать требования нормативных документов должны юридические лица в первую очередь. Физические лица могут использовать их только как рекомендации или ориентир при возведении гаража, загородного дома или же любой другой постройки.

При строительстве необходимо брать в расчет то, что во время эксплуатации меняется влажность газобетонных блоков, что увеличивает их тепловую проводимость.

Расчет толщины конструкции

Толщину наружных газобетонных стен можно при желании рассчитать самому. Следует взять нормативный показатель сопротивления тепловой передаче для определенной области и индекс теплопроводимости блока.

Следует взять нормативный показатель сопротивления тепловой передаче для определенной области и индекс теплопроводимости блока.

Эту цифру можно рассчитать, если умножить эти показатели друг на друга. Чтобы обеспечить комфорт, сопротивление тепловой передаче должно либо равняться, либо быть больше цифры номинируемого индекса, что рассчитывается сложением коэффициента градусо-суток отопительного периода и коэффициента обычного времени.

Если необходимо определить коэффициент градусо-суток отопительного периода, то его можно определить с помощью умножения градусов для периода отопления на количество дней для определенного места.

Кроме того, когда осуществляется определение толщины газобетонной стены несущей группы, то обязательно рассчитывается теплопроводный индекс материала, что напрямую зависит от плотности. Чем она будет больше, чем более будет его тепловая проводимость.

Чем она будет больше, чем более будет его тепловая проводимость.

Если говорить о коттеджном строительстве, то здесь чаще всего используют газобетон М500. Такие решения являются теплоизоляционно-конструкционными. Высокую прочность имеют и модели М600, обладающие высокой тепловой проводимостью, что свидетельствует о том, что они будут выпускать много тепла из здания.

Для тепловой изоляции отлично использовать вариант М400. Здесь соотношение пор в общем весе будет выше показателя в 75 процентов. Это свидетельствует о том, что материал будет хорошо держать тепло. Но его прочность будет существенно ниже. Самыми лучшими для создания газобетонных наружных стен по свойствам теплоизоляции считаются марки газобетона D300 и D400. Их толщина находится в диапазоне от 20 до 45 сантиметров. Несмотря на такие показатели, эти материалы содержат большое количество воздушных пор и мало раствора, который несет на себе нагрузку.

Их толщина находится в диапазоне от 20 до 45 сантиметров. Несмотря на такие показатели, эти материалы содержат большое количество воздушных пор и мало раствора, который несет на себе нагрузку.

Наиболее высокой прочностью, но большой толщиной стен (от 1 метра и более), нужной для того, чтобы сохранять тепло внутри помещения, будет отличаться газобетон марок D800 и D1000. Как правило, такие марки применяют при возведении торговых павильонов и общественных построек, а также сооружений, где есть дополнительное утепление и большая нагрузка. А вот золотой серединой, из которой можно делать внутренние и межкомнатные стены, будут блоки D500-D600, что обычно используются именно при строительстве коттеджей, жилых домов, а также других построек. Они имеют наилучшее соотношение в плане прочности и тепловой проводимости.

Как приготовить клей?

Газобетонная кладка делается на клеевое соединение, что создается из сухого раствора со специальными характеристиками, и состоит из песка, цемента и разного рода добавок водоудерживающего, пластифицирующего и гидрофобного типа. Минимальная шовная толщина должна быть 2-5 миллиметров, но делать кладку на такой массе возможно с шовной толщиной 8-10 миллиметров. Газобетон можно класть и на песочно-цементный раствор со средней шовной толщиной по горизонтали 12 миллиметров и вертикальной – 10 миллиметров.

Минимальная шовная толщина должна быть 2-5 миллиметров, но делать кладку на такой массе возможно с шовной толщиной 8-10 миллиметров. Газобетон можно класть и на песочно-цементный раствор со средней шовной толщиной по горизонтали 12 миллиметров и вертикальной – 10 миллиметров.

При укладывании на спецклей надо брать в расчет то, что он уменьшает сопротивление тепловой передачи стеновых перегородок. Именно по этой причине в сухую и жаркую погоду используемый материал во время кладки лучше всего предварительно смачивать водой.

Создание клеевого раствора для строительства стеновых перегородок из газобетона следует начинать прямо перед проведением работ.

Причем работа по приготовлению должна быть сделана четко по инструкции:

- Сначала следует налить определенное количество воды, указанное на пачке со смесью, в ведро, выполненное из пластмассы.

- Теперь осторожно насыпаем туда в необходимой пропорции сухой раствор, постоянно помешивая. Его необходимо оставить минут на 10-15, и перемешать еще раз.

- В процессе осуществления кладки необходимо несколько раз размешивать смесь, дабы ее консистенция оставалась на нужном уровне.

- Чтобы осуществлять кладку в холодный период времени, то лучше использовать клеевой раствор, которые содержит в своем составе противоморозные добавки.

Как класть?

Класть ряды из газобетона лучше на клей. Сначала необходимо приготовленный раствор вылить в емкость, и используя кельму или же совок, осторожно размазать его по всей длине первого ряда стены и выровнять с помощью специального зубчатого шпателя. После этого газобетонные блоки следует класть сверху на клей. Их горизонтальная подвижка должна составлять не более 5 миллиметров. Швы необходимо тщательно заполнять клеем, чтобы блоки держались лучше. Также следует соблюдать перевязочные правила. По вертикали швы должны смещаться не более чем на 0,4 блочной высоты, или примерно на 9-11 сантиметров. Клей, что выдавится во время этого, необходимо сразу удалить, чтобы не позволить ему схватиться. Теперь остается лишь проверить, насколько кладка была выполнена ровно и произвести рихтовку, используя резиновый молоток.

После этого газобетонные блоки следует класть сверху на клей. Их горизонтальная подвижка должна составлять не более 5 миллиметров. Швы необходимо тщательно заполнять клеем, чтобы блоки держались лучше. Также следует соблюдать перевязочные правила. По вертикали швы должны смещаться не более чем на 0,4 блочной высоты, или примерно на 9-11 сантиметров. Клей, что выдавится во время этого, необходимо сразу удалить, чтобы не позволить ему схватиться. Теперь остается лишь проверить, насколько кладка была выполнена ровно и произвести рихтовку, используя резиновый молоток.

Помочь сделать возведение стен проще могут различного рода приспособления. Речь идет о рейках-порядовках, что дают возможность обозначить кладочные углы. Чтобы их использовать, необходимо установить их в вертикальное положение, нанести метки, которые будет соответствовать высоте кладочных рядов. После этого между порядовками необходимо натянуть веревку-причалку, чтобы класть следующий ряд газоблоков было существенно удобнее. Теперь, ориентируясь на веревку-причалку, можно просто выравнивать газобетон. Для этого всего лишь необходимо немного постучать киянкой до момента, пока клей полностью не схватится.

Теперь, ориентируясь на веревку-причалку, можно просто выравнивать газобетон. Для этого всего лишь необходимо немного постучать киянкой до момента, пока клей полностью не схватится.

По мере завершения ряда следует создать доборный блок, который должен быть в ряду последним. Следует знать, какие он должен иметь размеры, чтобы выпилить элемент необходимой длины, и промазать его клеевым раствором с двух сторон, после чего положить на необходимое место.

Способ кладки стенных перегородок, а также шовный размер должен подбираться в зависимости от категории стен. Например, однослойные стены могут иметь толщину 30-42 сантиметра. Для их возведения обычно применяют варианты D300-D500. Если у блоков есть точные габариты, то делать лучше тонкие клеевые швы. В других случаях следует использовать раствор теплоизоляционного типа с шовной толщиной 1-1,5 см.

Толщина двухслойных блоков может быть от 17,5 до 30 сантиметров. Для них обычно применяется известково-цементный либо теплоизоляционный раствор. Газобетон групп 600 и 700 может объединяться при помощи шва из клея. Выполненную по такой методике перегородку лучше утеплить при помощи тонкого слоя изоляционного материала. Толщина утеплителя в этом случае должна составлять 9-14 сантиметров. А вот трёхслойные стены, которые сделаны из такого типа бетона, будут иметь такую же толщину, что и двухслойные. И методика возведения у них будет идентична. Вот только толщина утеплителя может быть еще меньше. Речь идет о 8-13 сантиметрах.

Для них обычно применяется известково-цементный либо теплоизоляционный раствор. Газобетон групп 600 и 700 может объединяться при помощи шва из клея. Выполненную по такой методике перегородку лучше утеплить при помощи тонкого слоя изоляционного материала. Толщина утеплителя в этом случае должна составлять 9-14 сантиметров. А вот трёхслойные стены, которые сделаны из такого типа бетона, будут иметь такую же толщину, что и двухслойные. И методика возведения у них будет идентична. Вот только толщина утеплителя может быть еще меньше. Речь идет о 8-13 сантиметрах.

Следует сказать, что чем большее количество слоев имеет материал, тем лучше будет звукоизоляция и шумоизоляция у таких материалов.

Но в целом, это характерно для всех материалов.

Бетон ячеистого типа требует большой внимательности при укладывании первого слоя, ведь от успешности этого будет зависеть прочность стен, а также окончательный вид конструкции. Именно поэтому необходимо тщательно выровнять стены, а смесь для швов наносить только с помощью спецкаретки или шпателя с зубцами. Если у блоков есть профилированные пазы по бокам, то во время их укладывания на вертикальные швы нет необходимости наносить раствор либо клей. Его нужно наносить исключительно на гладкую поверхность, а щели заполнять специальным эластичным материалом со звукопоглощающими характеристиками.

Например, пеной на основе полиуретана или минватой. Только после того, как раствор высохнет, который использовался для укладывания блоков, можно начинать делать штробы для проведения коммуникаций. После этого можно начинать нанесение шпаклевки на перегородки для их выравнивания, а также улучшения звукоизоляционных и пароизоляционных свойств. Хотя для улучшения свойств по пароизоляции должна использоваться не шпаклевка, а специальные виды штукатурки. Обычно речь идет о цементной штукатурке.

Хотя для улучшения свойств по пароизоляции должна использоваться не шпаклевка, а специальные виды штукатурки. Обычно речь идет о цементной штукатурке.

Из спецсмеси, выпущенной в условиях производства, получается более качественный по свойствам и однородный раствор.

Главными ее составляющими являются песок, вода и цемент. Такой раствор обычно делают или из сухой спецсмеси, либо просто перемешивая вышеупомянутые компоненты. Сделать ее просто, но качество будет крайне низким. При самостоятельном изготовлении раствора штукатурки цементного типа спецсмесь готовится по объему одной части цемента типа М400 или выше и трех-пяти частей песка из кварца.

Но хороший штукатурный раствор на цементной основе можно создать лишь из сухих смесей, которые производятся на заводе.

В таких смесях присутствуют еще и добавки, которые могут:

- регулировать срок схватывания раствора;

- удерживать влагу в свежем слое штукатурки, не позволяя ей переходить в материал стенной перегородки;

- улучшают пластичность и удобство укладывания;

- не позволяют высолам проявляться на поверхности;

- усиливают адгезию штукатурки и основания;

- улучшают прочность и стойкость слоя штукатурки к трещинам.

Наносить на панели такой раствор необходимо при помощи специального приспособления. Такие составы и проще наносить. Штукатурки для машинного способа отлично подходят и чтобы наносить их вручную. Но в обратную сторону такое правило не работает.

Рекомендации

Газобетон представляет собой эффективный для строительства материал благодаря своим высочайшим теплоизоляционным свойствам. Они обусловлены его ячеистым строением.

Дабы полностью оценить преимущества рассматриваемого материала, следует знать некоторые аспекты:

- При возведении стен применяется специальный клеящий раствор, укладывающийся на поверхность блока газобетона тонким слоем толщиной в несколько миллиметров.

Но швы должны быть именно такими. Если они будут больше, то шов превратится в «мост холода», и свойства газобетона в плане тепловой изоляции существенно снизятся.

Но швы должны быть именно такими. Если они будут больше, то шов превратится в «мост холода», и свойства газобетона в плане тепловой изоляции существенно снизятся. - При возведении в холодном и умеренном климате необходимо утеплять газобетонные стены не только внутри, но и снаружи.

- Обязательно следует наносить на газобетон цементную штукатурку и использовать материалы с высочайшими пароизоляционными свойствами. Это необходимо, чтобы уберечь материал от постоянного воздействия влаги и уберечь его от появления трещин. Если все же появились горизонтальные трещины, то их необходимо замазать штукатуркой и сделать все, чтобы уменьшить воздействие пара и влаги.

- Плиты из такого материала должны тщательно промазываться клеевым раствором, дабы избежать появления мостов холода и снижения свойств тепловой изоляции всей постройки.

- Для получения теплого дома необходимо не только увеличить толщину стены до максимально возможного значения.

Необходимо также использовать правильный тип газобетона. Для большинства климатических зон лучше использовать газобетон типа D600 или категорий B2,5, B3,5 толщиной 300 миллиметров. Но такой выбор лучше всего делать, опираясь именно на теплотехнические и прочностные характеристики.

Необходимо также использовать правильный тип газобетона. Для большинства климатических зон лучше использовать газобетон типа D600 или категорий B2,5, B3,5 толщиной 300 миллиметров. Но такой выбор лучше всего делать, опираясь именно на теплотехнические и прочностные характеристики.

В целом, возвести газобетонные стены можно довольно легко, хотя для этого знать надо целый ряд важных критериев. Но, тем не менее, такой материал довольно универсален, ведь его можно использовать как в доме, так и в квартире. Да и работать с ним довольно просто, так что это отлично решение для возведения стен.

О том, как сделать перегородку из газобетонных блоков, смотрите в следующем видео.

Памятка строителю дома из газобетонных блоков: первые шаги

2019-10-15 12:49:00

С тех пор как на отечественном рынке стройматериалов появились газоблоки, прошел не один десяток лет. Однако по-прежнему широко распространено мнение о хрупкости газобетонных блоков, но многим и тогда, и сейчас приходятся по душе скорость и общая стоимость строительства из этого стенового материала.

Сложность же стостояла в том, что ни один производитель, ни одна торговая компания не может поручиться за строгое соблюдение строительных технологий в частном домостроении. Есть множество примеров, когда из-за плохого информирования кладку их газоблоков производили также, как и кладку из кирпича.

Есть множество примеров, когда из-за плохого информирования кладку их газоблоков производили также, как и кладку из кирпича.

В итоге, страдала общая прочность конструкции, образовывались трещины в стенах, были утрачены положительные изоляционные качества ячеистого бетона, но оставался негативный опыт.

Избежать этого можно. Для этого следует просто следовать рекомендациям производителя по работе с газобетонными блоками.

С чего начать кладку стен из газоблоков?

Начинать нужно с ответов на три простых вопроса: что класть, где класть, и как класть?

Строительный материал

Казалось бы, что за вопрос «что класть», когда речь идёт о кладке стены из газобетонных блоков? Но выбор материала — это неполный ответ, который требует некоторых дополнений: выбор блоков конкретного размера, подходящего под определенную задачу, расчет необходимых объемов, доставка их до стройплощадки, хранение в условиях, определенных рекомендациями производителей.

Тоже касается и дополнительных материалов: рулонной гидроизоляции, арматуры, кладочной смеси или полиуретанового клея.

Подготовка места строительства.

Иногда полезно повторить очевидные вещи: кладка газобетонных блоков должна производиться на прочное основание, способное выдержать предполагаемую нагрузку стен, фасадной системы, перекрытий, и кровли, и еще запас остаться должен для обстановки помещений.

Если на стройплощадке уже установлен прочный фундамент, то следующим шагом будет выравнивание поверхности основания при помощи прочного цементно-песчаного раствора. Цель — добиться перепада по высоте не более 3 см.

Разумно заранее подготовить подъемный механизм и помосты, потому как редко встречаются стены, не превышающие 1,2 м в высоту — это отметка, на которую возможно без титанических усилий положить газоблок.

Естественно на строительной площадке крайне не желательно присутствие посторонних предметов, животных или случайных людей — согласно требованиям техники безопасности, которые также настоятельно рекомендуют во время работ пользоваться средствами индивидуальной защиты: перчатками, респираторами, очками, касками и пр.

Для некоторых инструментов может потребоваться электроэнергия, поэтому если на месте нет источника, то желательно найти надежный электрогенератор.

Если работать Вы планируете в темное время суток, не забудьте об осветительных приборах.

О чем еще не стоит забывать перед кладкой газобетонных блоков?

После подробного изучения методов работы (что является главным ответом на вопрос «как класть?») очень важно подготовить инструмент, который даст Вам возможность в полную силу использовать легкость обработки блоков из автоклавного газобетона.

Основной арсенал составляет ручной инструмент:

В дополнительный арсенал строителя можно включить: пузырьковый уровень длиной 60-80 см, шпатель, уголок для распиливания, специальный захват, гильотина для раскалывания изделий (удобна при больших объемах работ), разметочный шнурок, миксер для подготовки раствора, щетка для удаления пыли и другой вспомогательный инвентарь.

Итак, после всех предварительных шагов, когда к Вам на объект доставлены все стройматериалы и инструменты, подготовлена рабочая область, выравнено основание, сделана разметка согласно плану сооружения и выполнена гидроизоляционная подготовка, можно приступать одному из самых ответственных этапов — кладке первого ряда блоков.

Кладка стен из газобетона

Кладка последующих рядов несущих стен из газобетона выполняется только после армирования первого ряда блоков. Последующие ряды стены необходимо класть на тонкий слой клеевого раствора.

Кладка на клей возможна только при использовании газобетона с точной геометрией блока (погрешность 1,5мм – 2мм). Оптимальная температура для кладки газобетона находится в пределах от +5°С до +25°С. Если температура более высокая, газобетонные блоки рекомендуется смачивать водой, если температура более низкая в клеевой раствор необходимо добавлять противоморозные добавки.

Качество всей кладки зависит от первого ряда блоков, поэтому когда первый ряд положен, с его плоскости необходимо удалить рубанком все неровности – выступивший клеевой раствор, осколки и пыль. Проверка ровности выполняется при помощи уровня.

При использовании блоков с паз-гребнем, нет надобности формировать вертикальные швы. Это здорово облегчает и ускоряет работу мастера. Стена вырастет на глазах и уже через несколько дней можно можно устраивать армопояс и выполнять монтаж межэтажных перекрытий.

Перед кладкой последующих рядов , следует подготовить клеевой раствор. Клей для газобетона поставляется на строительство в мешках по 25 кг. В среднем расход сухого клеевого состава составляет 1 меш. на 1 м3 кладки газобетона.

Для приготовления клеевого раствора, не потребуется бетономешалка, лопата и песок. Достаточно строительного ведра и дрели с миксером.

Клеевой раствор приготавливается согласно инструкции, имеющейся на упаковке. Необходимо высыпать указанное количество смеси в соответствующий объем воды, и с помощью низкообротной дрели с миксером выполняется перемешивание компонентов. Затем клеевому раствору следует дать постоять несколькло минут, и повторить перемешивание. Полученный раствор должен иметь консистенцию густой сметаны. Использование клеевого раствора в разы снижает трудозатраты при кладке стен из газобетона.

Затем клеевому раствору следует дать постоять несколькло минут, и повторить перемешивание. Полученный раствор должен иметь консистенцию густой сметаны. Использование клеевого раствора в разы снижает трудозатраты при кладке стен из газобетона.

Клеевой раствор необходимо распределять на поверхности блоков при помощи специальной кельмы или широго шпателя с квадратным зубом (размер зуба 3 мм – 4 мм, а шов между блоками не должен превышать 2мм – 3мм).

Ширина кельмы подбираеся согласно ширине блоков, при использовании кельмы достигается равномерное распределение клеевого раствора по всей поверхности блоков (нет потеков по бокам, стена – чистая).

Монтаж очередного ряда следует начинать с одного из углов. Каждый заложенный блок необходимо выровнять, с помощью того же уровня. После закладки углов нужно растянуть, как при монтаже первого ряда, шнур-причалку и полностью заполнить блоками ряд.

Кельмой раствор наносится на верхнюю поверхность не более двух-трех блоков. За время пока раствор остается подвижный, есть время положить очередные блоки и откорректировать их уровень.

За время пока раствор остается подвижный, есть время положить очередные блоки и откорректировать их уровень.

Выполняя кладку стен из газобетона, не следует забывать о том, что вертикальные швы должны смещаться по отношению к предыдущему ряду, как минимум на 8 см.

Длина блока около отверстия или углов несущей стены должна быть более или равна 11,5 см.

Ровность кладки следует проверять после каждого положенного ряда. Углы здания проверяют деревянным угольником, а горизонтальность кладки контролируются с помощью уровня и правила. Правило кладут на кладку, сверху на него – уровень, и проверяют горизонт. При наличии незначительных отклонений, необходимо выполнить корректировку. Вертикальность кладки проверяется при помощи уровня, отвеса и 2- х метрового правила. Погрешность отклонения от вертикального уровня на 2-х метрах не должна превышать 1,5 мм — 2 мм. Необходимо помнить, что от ровности кладки газобетона будет зависить расход материалов для наружной и внутренней отделки стен.

В процессе кладки стен из газобетона следует выполнять армирование определенных рядов. Технология кладки газобетона предусматривает обязательное армирование первого ряда блоков, а также армирование каждого пятого ряда кладки и фрагменты ряда под окнами с выпусками в каждую сторону проема по 0,5 метра. Читайте далее об изготовлении и устройстве перемычек над оконными и дверными проемами.

Как правильно класть газобетонные блоки своими руками

Газобетонные блоки – это синтетический материал, который часто используется в строительстве. К преимуществам газобетона относятся хорошая теплоизоляция, прочность, небольшой вес и простота изготовления. Люди, которые никогда не работали с этим материалом, сталкиваются со сложностями во время его использования. Чтобы понять, как класть газобетонные блоки правильно, следует ознакомиться с особенностями их укладки.

Чтобы понять, как класть газобетонные блоки правильно, следует ознакомиться с особенностями их укладки.

Разновидности материалов

Правильный выбор блоков влияет на успех строительства. Во время выбора материала нужно обратить внимание на то, к какой группе плотности он относится.

Таблица с техническими характеристиками

В документах этот параметр обозначен буквой «D». Плотность влияет на теплоизоляцию газоблока. Она увеличивается при высокой пористости материала.

Существует несколько видов блоков, отличающихся плотностью:

- теплоизоляционные – D900 и выше;

- конструкционно-теплоизоляционные – от D500 до D900;

- конструкционные – от D300 до D500.

При возведении стен жилого дома рекомендуется использовать материал с плотностью не меньше D500.

Стандартный размер газового блока составляет 62.5х25 см. Его ширина зависит от сферы применения:

- несущие стены – 30–40 см;

- перегородки – 10–15 см;

- внутренние стены – 20–25 см.

Схема стены дома из газобетона

Преимущества и недостатки

Газобетонные блоки обладают такими положительными качествами:

- не подвергаются гниению;

- обладают высокой морозоустойчивостью и теплоизоляцией;

- изготавливаются из минеральных компонентов;

- экологически безопасные;

- имеют низкую естественную радиоактивность;

- быстро и легко монтируются;

- дешево стоят.

Недостатков у газоблоков намного меньше. Главный минус – поры, из-за которых материал нуждается в дополнительной гидроизоляционной и механической защите.

Используемые инструменты при монтаже

Перед укладкой первого ряда необходимо приготовить инструменты для работы:

- каретка с дозатором – используется для нанесения клеевой смеси;

- кельма – с ее помощью цементный раствор распределяется по поверхности материала и не растекается по бокам;

- киянка – при помощи резинового молотка подбиваются газоблоки;

- уголок – применяется для фиксации уложенных блоков;

- резец или ручная пилка – используются для распиливания материала на части;

- рубанок – позволяет выровнять поверхность и изменить форму блоков;

- шлифовальная доска – с ее помощью устраняются незначительные дефекты и неровности, возникшие при укладке газобетонных блоков;

- штроборез – нужен для нарезки пазов.

Кладка первого ряда газоблоков

Приготовление раствора

Существуют различные способы укладки газоблоков. Они могут устанавливаться на клеевую смесь или цементный раствор.

Клей

Во время приготовления раствора для укладки блоков в литр воды добавляется пять килограммов сухого клея. После этого смесь настаивается 10–15 минут и тщательно перемешивается. Готовый клеевой раствор по консистенции напоминает густую сметану.

Цемент

Песок перемешивается с цементом в соотношении один к трем. При желании можно добавить немного глины или пластифицирующие компоненты. Это сделает смесь морозоустойчивой и более прочной. Цемент нужно использовать сразу, чтобы он не успел застыть.

Технология укладки стен

Перед возведением стен делается подготовка основания. Сначала из полимерных или битумных материалов создается гидроизоляционный слой. На него наносят тонкий слой раствора, с помощью которого компенсируются неровности на поверхности фундамента.

Сначала из полимерных или битумных материалов создается гидроизоляционный слой. На него наносят тонкий слой раствора, с помощью которого компенсируются неровности на поверхности фундамента.

Укладка первого ряда начинается с угла по натянутой нитке. Во время работы рекомендуется использовать строительный уровень для определения неровностей.

Строительный уровень поможет в укладке блоков

При необходимости блоки выравниваются с помощью киянки.

Также нужно следить за расстоянием между ними. Слишком большое пространство заполняется доборным элементом. Для его изготовления от газоблока отпиливается кусок нужной длины, после чего подравнивается рубанком или шлифовальной доской.

Второй ряд размещается со смещением влево на 20–40 см. Перед этим поверхность стен полностью очищают от пыли и грязи. При возведении последующих рядов к стенам прикладываются деревянные доски. Это поможет добиться оптимальной ровности.

Во время работы нужно внимательно следить за погодой. В жаркие дни газобетонные блоки нужно регулярно смачивать водой, а во время дождя – накрывать пленкой для защиты стен от излишней влаги.

В жаркие дни газобетонные блоки нужно регулярно смачивать водой, а во время дождя – накрывать пленкой для защиты стен от излишней влаги.

После возведения здания из газобетонных блоков его нужно оставить на несколько месяцев для усадки. После этого можно будет заняться внутренней отделкой стен.

Процесс армирования

Делается для предотвращения появления трещин на стенах.

Армированные перемычки в газобетонных блоках

Армирование применяется в опорных зонах первого ряда, перемычках и возле оконных проемов. Для этого используется:

- Стальная проволока. С ее помощью создается каркас, который укладывается одним слоем.

- Стальная арматура. В блоки кладут несколько параллельных рядов арматуры.

Перед началом армирования в блоках проделываются штробы. Их нужно предварительно прочистить и заполнить клеем. Затем в отверстия вставляется армирующий материал.

Пол из газобетона

Довольно часто газобетон используют во время создания теплых полов. Его нужно укладывать на гидроизоляционный слой, который изготавливается из пенополистирольных плит и полиэтиленовой пленки небольшой толщины.

Его нужно укладывать на гидроизоляционный слой, который изготавливается из пенополистирольных плит и полиэтиленовой пленки небольшой толщины.

Перед укладкой трубы для теплого пола делается бетонная стяжка, на которую укладываются блоки. Для этого рекомендуется использовать изделия высотой более 20 см. После укладки трубы поверхность заливается бетонно-цементной стяжкой и выравнивается при помощи наждачной бумаги.

Технология укладки блоков довольно простая, поэтому установить их можно и самостоятельно. Чтобы выполнить укладку газобетонных блоков своими руками, необходимо придерживаться всех технических требований.

Видео по теме: Как сделать перегородку из газобетонных блоков своими руками

Газобетонные блоки — Строительство дома от А до Я

Газобетонные блоки

В интернете можно найти достаточное количество статей, в которых газобетонные блоки характеризуются с отрицательной стороны. При этом ссылка делается на мнение профессиональных строителей.

При этом ссылка делается на мнение профессиональных строителей.

Не буду разбирать такие статьи. Возможно это заказные статьи для лоббирования других материалов, так как некоторые выводы, изложенные в них, не выдерживают никакой критики и отрицают очевидное.

Приведу только один пример.

В статьях указывается на то, что блок не накапливает тепло, а остается в одном состоянии. Это преподносится как недостаток.

Разве это так? Если материал не накапливает тепло, то и не отдает. Значит, независимо от температуры наружного воздуха, температура внутри помещений будет стабильна. Это плохо?

Я живу в доме, стены которого сложены из аналогичного материала и радуюсь, когда, при температуре наружного воздух + 25˚С и выше, температура воздуха в помещениях не более +20˚С.

В южных регионах, дома строили из саманного кирпича (необожженная глина с примесью скрепляющих элементов). Даже в самые жаркие дни в таком доме было комфортно.

Службу в армии мне довелось проходить в Туркмении, в непосредственной близости от пустыни Каракумы. В летнее время температура наружного воздуха поднималась до +60˚С (в тени). В старых постройках стены были саманные толщиной около 750 мм. Внутри помещений температура не поднималась выше +28˚С Казармы были построены из кирпича. Температура в помещениях, в ночное время, не опускалась ниже +45˚С.

В летнее время температура наружного воздуха поднималась до +60˚С (в тени). В старых постройках стены были саманные толщиной около 750 мм. Внутри помещений температура не поднималась выше +28˚С Казармы были построены из кирпича. Температура в помещениях, в ночное время, не опускалась ниже +45˚С.

Как недостаток, в некоторых статьях, указывается относительная (по сравнению с керамическим кирпичом) хрупкость газобетонных блоков, что ограничивает их применение в кладке стен (не более трех этажей).

Если честно, то за свою деятельность в строительной отрасли я не встречал случаев, когда газобетонные блоки применялись бы для возведения несущих стен в многоэтажных домах. Обычно их применяют для заполнения пространства между несущими (железобетонными) конструкциями и монтажа перегородок.

Не видел я и индивидуальных жилых домов выше трех этажей. Основная масса жилых домов имеет не более двух этажей. Кроме того, производитель газобетонных блоков и не скрывает, что несущие характеристики их продукции ниже, чем у бетона или кирпича.

Данный продукт надо использовать по назначению, тогда и проблем не будет.

В некоторых статьях указывается, как «недостаток», на наличие мостиков холода при кладке газобетонных блоков на цементно-песчаный раствор толщиной 7 мм (именно в зоне раствора).

Возникает вопрос – зачем класть блоки на цементно-песчаный раствор, если производитель блоков рекомендует класть их на специальный клей толщиной не более трех миллиметров?

Ответ прост – строителю так проще. Не надо выравнивать кладку, не надо соблюдать технологию. Можно монтировать кладку быстрее, не заботясь о качестве работ.

А как тогда быть с кирпичной кладкой, толщина раствора, между кирпичами, которой достигает 12-15 миллиметров?

Кладка газобетонных блоков 🏠 технология пошагово

Перед началом кладки газобетонных блоков рекомендуем ознакомиться с инструментами для кладки газобетона в нашем каталоге.

Как класть газоблок: пошаговое руководство

Первый ряд блоков требует выполнения повышенной точности укладки, так как от него зависит точность и простота укладки последующих рядов и стены в целом.

Устройство узлов гидроизоляции между фундаментом (подвалом, цоколем) и газобетонной кладкой должно выполняться в соответствии с принятыми в проекте решениями или в соответствии с альбомом технических решений.

Между маячными (крайними) блоками натягивается шнур-причалка.

Блоки укладываются с противоположных сторон стены, дальнейшая кладка ведется от крайних блоков в центр при помощи шнура.

Высота расположения маячных блоков выбирается по блоку, расположенному в высшей точке.

В случае необходимости получения резаного блока распил производится ножовкой для газобетона по угольнику. В многоэтажном строительстве рекомендуется использование ленточной пилы. После распила обязательно зачистить поверхность шлифовальной доской.

Первый ряд блоков укладывается на выравнивающий слой цементно-песчаного раствора.

Высота первого ряда блоков регулируется по шнуру-причалке, натянутому между крайними блоками стены. Положение блоков контролируется уровнем и корректируется при помощи резиновой киянки.

Положение блоков контролируется уровнем и корректируется при помощи резиновой киянки.

Имеющиеся неровности кладки устраняются с помощью шлифовальной доски или рубанка. Мелкие загрязнения и пыль удаляются щеткой.

Последующие ряды кладутся на специальном клеевом растворе.

Подготовка клеевого раствора

Ведение кладки на клеевом растворе имеет несколько преимуществ над кладкой с помощью цементно-песчаного раствора:

-

Использование клеевого раствора исключает образование мостиков холода. -

Кладка тонким слоем уменьшает вероятность неровной установки блоков. -

Кладка на клеевом растворе по прочностным характеристикам значительно превосходит кладку на цементно-песчаном растворе.

В пластиковую емкость наливается вода в объеме, указанном на упаковке. При постоянном перемешивании постепенно добавляется сухая смесь.

При постоянном перемешивании постепенно добавляется сухая смесь.

Смесь размешивается до однородной пластичной массы, чтобы при нанесении раствор и не растекался и не был слишком густым.

Через 15 минут после первого смешивания раствор необходимо перемешать повторно.

В процессе производства работ следует перемешивать раствор для поддержания его консистенции.

Среднее время жизнеспособности раствора 2-2.5 часа.

Время для корректировки положения установленного блока10-15 минут. Толщина наносимого слоя 2-5мм.

Применение растворов не предназначенных для кладки газобетона является нарушением технологии строительства!

Кладка несущей стены

Кладка очередного ряда стен производится после схватывания цементного раствора первого ряда. Кладка второго и последующего рядов производится с перевязкой в полблока. В отдельных местах нахлест блоков допускается менее полблока, но не менее 10см.

Положение блоков, как и при кладке первого ряда, контролируется по натянутому шнуру-причалке и уровню.

Нанесение раствора на поверхность блоков производится при помощи кельмы или каретки, сделанной по ширине кладки или мастерка, используемая в плиточных работах. Раствор должен быть нанесен равномерно по поверхности кладки.

При помощи кельмы раствор также наносится и на вертикальную поверхность блоков.

В проекте может быть указано, что клеевой раствор не наносится на вертикальные поверхности блоков системы паз-гребень, такое решение обосновано, если предусмотрено последующее двухстороннее оштукатуривание стен, и нагрузка на блок значительно ниже несущей способности.

Торцы зачищаются при помощи шлифовальной доски или рубанка. Длина крайнего блока должна быть не менее 10см.

Раствор, выступающий из швов, удаляется при помощи мастерка. Затирать раствор не допускается.

Затирать раствор не допускается.

Выравнивание кладки повторяется после укладки каждого ряда блоков.

После кладки каждого ряда проверятся отклонение от горизонта с помощью уровня.

Если оно превышает установленный допуск, отклонение устраняют при кладке последующих рядов. Через 2-3 ряда по высоте ровность кладки проверяется нивелиром.

Узел соединения внешней и внутренней несущих стен

При многоэтажном строительстве узел соединения выполняется в соответствии с проектом на строительство или альбомом технических решений

Несущие внешние и внутренние стены из газобетона кладутся на перевязку.

Контролируется кладка в месте будущей стены. Все неровности устраняются рубанком. Загрязнения и пыль удаляются с помощью щетки.

На перевязку укладываются блоки с противоположных сторон стены, дальнейшая кладка ведется от крайних блоков в центр при помощи шнура.

Высота уложенных блоков контролируется уровнем и корректируется при помощи резиновой киянки, также контролируется вертикальное и горизонтальное положение.

В узлах соединения стен вертикальный стык газобетонных блоков всегда устраивается на специальном клеевом растворе.

Армирование

Целью армирования является повышение несущей способности кладки. Армирование снижает вероятность возникновения трещин. Необходимость армирования тех или иных участков стены оценивается по каждому конкретному объекту.

Необходимость армирования и места расположения арматуры определяются на стадии проектирования. Необходимо армировать первый и каждый четвертый ряд кладки, опорные зоны перемычек и зоны под оконными проемами, части стены с увеличенной нагрузкой.

Армируются длинные стены, для которых нужно обеспечить сопротивление боковым нагрузкам (ветер). При помощи электрического или ручного штробореза в средней части кладки блоков делаются пазы, соответствующие длине арматуры. В зависимости от ширины кладки или проекта возможно армирование в один или два пояса. Паз должен иметь размеры не менее25х25мм и находиться не менее чем в 60мм от края блока в случае армирования в два венца.

В зависимости от ширины кладки или проекта возможно армирование в один или два пояса. Паз должен иметь размеры не менее25х25мм и находиться не менее чем в 60мм от края блока в случае армирования в два венца.

Для лучшего сцепления с раствором оставшуюся в пазах пыль необходимо удалить щеткой или строительным феном.

Паз, предварительно увлажненный водой, заполняется цементным раствором примерно наполовину и укладывается армирующий прокат диаметром 6-8мм. Отдельные прутки укладываются в паз с перехлестом 300-350мм.

После погружения стержней паз полностью заполняется раствором, излишек удаляется мастерком, поверхность выравнивается рубанком или шлифовальной доской, пыль удаляется.

Устройство дверного и оконного проема

В будущих местах установки оконных и дверных блоков необходимо заранее предусмотреть бетонированное укрепление стены для установки крепежа.

При помощи ручного штробореза в вертикальных частях проема устраиваются штробы размером 70х70мм.

Бетон заливается последовательно, участками высотой 400-600мм.

Деревянные заглушки временно крепятся гвоздями.

Снимаются заглушки после полного схватывания раствора.

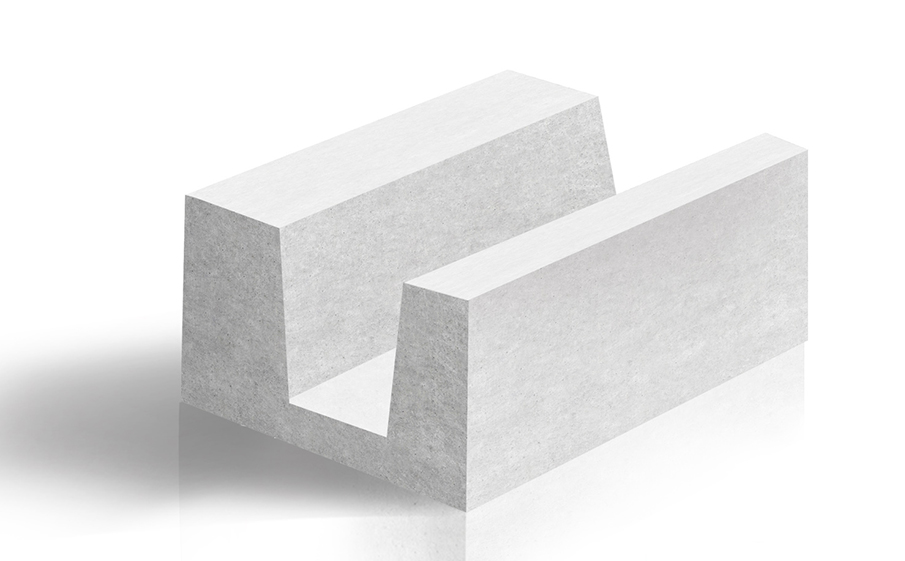

Перемычки из U-образных блоков

Для перекрытия проемов в стенах, выполненных из газобетонных блоков, применяются как сборные, так и изготавливаемые на месте монолитные перемычки.

Изготавливаемые на месте монолитные перемычки это монолитные железобетонные конструкции, заливаемые в полость U-блоков.

Железобетонная часть должна иметь соответствующее проведенным расчетам армирование. Наилучшим решением для армирования является арматурный каркас.

U-образные блоки укладываются на временные подпорки. В качестве подпорки можно выбрать доску и брус. Основание должно быть надежным и жестким, чтобы во время заливки перемычка не прогибалась.

U-блоки устанавливаются в проектное положение, вертикальные стыки проклеиваются в обязательном порядке.

Глубина опирания перемычки должна быть не менее 250мм.

Большая по толщине U-блока стенка должна находиться с внешней стороны стены.

Проверяется ровность кладки и при необходимости корректируется положение перегородки. Подробнее про кладку перегородки из газобетона.

Закладывается арматурный каркас ближе к внутренней части стены.

Укладывается утеплитель, если предусмотрено проектом.

U-блок смачивается водой, полости заполняются мелкозернистым бетоном предусмотренного проектом класса. После заливки бетон необходимо уплотнить штыкованием.

Выравнивается поверхность залитого бетона заподлицо с верхним краем. Удаление временных опор допускается только после полного затвердевания бетона. Работы по кладке блоков на перемычку продолжаются только после полного затвердевания бетона и достижения полной несущей способности перемычки.

Работы по кладке блоков на перемычку продолжаются только после полного затвердевания бетона и достижения полной несущей способности перемычки.

Соединение блоков с железобетоном

Соединение стен из газобетона с элементами железобетонного каркаса принципиально не отличается от соединения газобетонной перегородки и несущей стены. В случае использования газобетонных блоков как заполнения железобетонного каркаса места примыкания блоков к железобетону заполняются цементно-песчаным раствором.

С железобетонной колонной или перпендикулярной стеной газобетонная кладка соединяется при помощи металлических связей, устанавливаемых через каждые 2-3 слоя блоков. Одна часть связи закладывается в шов кладки и крепится специальными гвоздями, вторая часть крепится к боковой поверхности столба или стены.

Места примыкания блоков к перекрытиям или балкам каркасной конструкции заполняются монтажной пеной.

Газобетон — обзор

10.3 Материалы и обработка

Панель FRP / AAC, обсуждаемая в этой главе, состоит из ламинатов CFRP в качестве лицевой панели (оболочки) и AAC в качестве основы. Композиты, армированные волокном, обладают высокой устойчивостью к коррозии и изгибу. Соответственно, поскольку AAC является сверхлегким материалом по своей природе, а углепластик является жестким с высокой удельной прочностью, их можно использовать вместе для образования прочных гибридных структурных панелей. В Университете Алабамы в Бирмингеме (UAB) было проведено несколько исследований для изучения поведения структурных панелей CFRP / AAC при осевой и внеплоскостной нагрузке.Khotpal (2004) исследовал прочность на сжатие простого AAC, обернутого углепластиком. Цели состояли в том, чтобы оценить несущую способность ограниченного куба AAC и наблюдать режим разрушения панелей CFRP / AAC. Результаты показали, что обертки из углепластика значительно увеличили прочность на сжатие панелей из углепластика / AAC примерно на 80% по сравнению с обычными панелями из AAC. Уддин и Фуад (2007) исследовали поведение панелей CFRP / AAC, используя образцы небольшого размера при испытании на четырехточечную нагрузку. Экспериментальные результаты этого исследования показали значительное влияние FRP на прочность на изгиб и жесткость гибридных панелей.Муса (2007) также использовал моделирование методом конечных элементов для анализа и проектирования структурных панелей из углепластика / AAC, которые будут использоваться в качестве напольных и стеновых панелей. Муса и Уддин (2009) разработали теоретические формулы для прогнозирования прочности на сдвиг и изгиб панелей CFRP / AAC, и полученные результаты хорошо согласуются с экспериментальными. Кроме того, Mousa (2007) провел сравнительное исследование гибридной панели CFRP / AAC и используемых в настоящее время усиленных панелей AAC. Сравнительное исследование показало, насколько предлагаемые панели экономичны по сравнению с усиленными панелями AAC, которые в настоящее время используются на рынке жилья.Из-за более высокой прочности, получаемой в результате этой комбинации, прочность не является критерием, определяющим конструкцию панели, но прогиб — это тот, который определяет конструкцию предлагаемых гибридных панелей (Mousa, 2007).

Уддин и Фуад (2007) исследовали поведение панелей CFRP / AAC, используя образцы небольшого размера при испытании на четырехточечную нагрузку. Экспериментальные результаты этого исследования показали значительное влияние FRP на прочность на изгиб и жесткость гибридных панелей.Муса (2007) также использовал моделирование методом конечных элементов для анализа и проектирования структурных панелей из углепластика / AAC, которые будут использоваться в качестве напольных и стеновых панелей. Муса и Уддин (2009) разработали теоретические формулы для прогнозирования прочности на сдвиг и изгиб панелей CFRP / AAC, и полученные результаты хорошо согласуются с экспериментальными. Кроме того, Mousa (2007) провел сравнительное исследование гибридной панели CFRP / AAC и используемых в настоящее время усиленных панелей AAC. Сравнительное исследование показало, насколько предлагаемые панели экономичны по сравнению с усиленными панелями AAC, которые в настоящее время используются на рынке жилья.Из-за более высокой прочности, получаемой в результате этой комбинации, прочность не является критерием, определяющим конструкцию панели, но прогиб — это тот, который определяет конструкцию предлагаемых гибридных панелей (Mousa, 2007).

Как упоминалось ранее, панель CFRP / AAC изготавливается из ламинатов CFRP в виде лицевых листов, прикрепленных к сердцевине из AAC с использованием термореактивных эпоксидных полимеров, образующих жесткую панель. В целом, автоклавный газобетон (AAC) — это сверхлегкий бетон с отчетливой ячеистой структурой.Это примерно одна пятая веса обычного бетона с насыпной плотностью в сухом состоянии в диапазоне от 400-800 кг / м 3 (25-50 фунтов на фут) и прочностью на сжатие в диапазоне от 2 до 7 МПа (300-1000 фунтов на квадратный дюйм) ( Ши и Фуад, 2005). Низкая плотность и пористая структура придают AAC отличные тепло- и звукоизоляционные свойства, что делает его отличным выбором для использования в качестве основного материала в строительстве. Благодаря ячеистой структуре и уменьшенному весу этот материал обладает высокой огнестойкостью и очень прочным по сравнению с обычным строительным материалом, а также обладает уникальными теплоизоляционными свойствами.

AAC в настоящее время используется в виде армированных сталью панелей с использованием предварительно обработанных арматурных стержней в качестве внутреннего армирования. Эта арматура будет подвергаться коррозии в течение длительного времени, а также стоит дорого по сравнению с арматурой, используемой для обычного железобетона. Кроме того, эта арматура не играет никакой роли в прочности панелей на сдвиг. Следовательно, панели должны быть толстыми, чтобы преодолеть проблемы сдвига и более низкой прочности на изгиб. Mousa (2007) продемонстрировал, что прочность на сдвиг углепластика / AAC можно значительно улучшить, обернув простой AAC ламинатом из углепластика.Следовательно, общая стоимость армированных панелей AAC может быть снижена за счет использования ламинатов FRP в качестве внешнего армирования (по сравнению с сэндвич-панелями CFRP / AAC) вместо внутренней стальной арматуры в сочетании с низкозатратными методами обработки, которые будут объяснены в этой главе. В таблице 10.1 перечислены механические свойства AAC, которые используются в текущих исследованиях. В настоящем исследовании использовались однонаправленные углеродные волокна SIKA WRAP HEX 103C и смола SIKADUR HEX 300.

Эта арматура будет подвергаться коррозии в течение длительного времени, а также стоит дорого по сравнению с арматурой, используемой для обычного железобетона. Кроме того, эта арматура не играет никакой роли в прочности панелей на сдвиг. Следовательно, панели должны быть толстыми, чтобы преодолеть проблемы сдвига и более низкой прочности на изгиб. Mousa (2007) продемонстрировал, что прочность на сдвиг углепластика / AAC можно значительно улучшить, обернув простой AAC ламинатом из углепластика.Следовательно, общая стоимость армированных панелей AAC может быть снижена за счет использования ламинатов FRP в качестве внешнего армирования (по сравнению с сэндвич-панелями CFRP / AAC) вместо внутренней стальной арматуры в сочетании с низкозатратными методами обработки, которые будут объяснены в этой главе. В таблице 10.1 перечислены механические свойства AAC, которые используются в текущих исследованиях. В настоящем исследовании использовались однонаправленные углеродные волокна SIKA WRAP HEX 103C и смола SIKADUR HEX 300. Механические свойства смолы, а также ламината, предоставленные производителем (Sika Corporation, 2002), перечислены в таблице 10.2.

Механические свойства смолы, а также ламината, предоставленные производителем (Sika Corporation, 2002), перечислены в таблице 10.2.

Таблица 10.1. Механические свойства простого автоклавного газобетона (AAC)

| Свойство | Значение |

|---|---|

| Плотность | 40 фунтов на квадратный дюйм (640 кг / м 3 ) |

| Прочность на сжатие | 456 фунтов на квадратный дюйм ( 3,2 МПа) |

| Модуль упругости | 256 000 фунтов на квадратный дюйм (1800 МПа) |

| Прочность на сдвиг | 17 фунтов на квадратный дюйм (0,12 МПа) |

| Коэффициент Пуассона | 0.25 |

Таблица 10.2. Механические свойства углеродного волокнистого композита SIKA

| Свойство | SIKA HEX 300 | Однонаправленный ламинат |

|---|---|---|

| Прочность на растяжение | 10500 фунтов на кв. Дюйм (72,4 МПа) | 123 200 фунтов на квадратный дюйм (849 МПа) |

| Прочность на растяжение 90 ° | — | 3500 фунтов на квадратный дюйм (24 МПа) |

| Модуль упругости, E x | 459000 фунтов на квадратный дюйм (3170 МПа) | 10 239 800 фунтов на квадратный дюйм (70 552 МПа) |

| Модуль упругости, E y | 459000 фунтов на квадратный дюйм (3170 МПа) | 705500 фунтов на квадратный дюйм (4861 МПа) |

| Модуль сдвига, G xy | — | 362500 фунтов на квадратный дюйм (2498 МПа) |

| Относительное удлинение при растяжении | 4.8% | 1,12% |

| Толщина слоя | — | 0,04 дюйма (1,016 мм) |

В этом исследовании были подготовлены и испытаны три группы панелей при ударе с низкой скоростью. Первый — это простые образцы AAC, которые считаются панелями управления. Второй — панели CFRP / AAC, обработанные методом ручной укладки; Панели были зажаты между верхней и нижней однонаправленной пластиной из углеродного волокна (т.10.1) для поперечной арматуры. Третий — это панели CFRP / AAC, имеющие те же характеристики, что и вторая группа, но обработанные с использованием технологии вакуумного литья под давлением (VARTM). В качестве альтернативы трудоемкому процессу ручной укладки VARTM представляет собой привлекательный процесс, поскольку он экономит время обработки, особенно при нанесении нескольких слоев углепластика. VARTM — это процесс формования армированных волокном композитных структур, в котором лист гибкого прозрачного материала, такого как нейлон или майларовый пластик, помещается поверх преформы и затем герметизируется, чтобы предотвратить попадание воздуха внутрь преформы (Perez, 2003).Между листом и преформой создается вакуум для удаления захваченного воздуха. VARTM обеспечивает полное смачивание волокна, гарантирует, что волокно полностью пропитано смолой, и не так утомительно, как метод ручной укладки. VARTM обычно представляет собой трехэтапный процесс, состоящий из укладки волокнистой преформы, пропитки преформы смолой и отверждения пропитанной преформы. Полная процедура обработки панели FRP / AAC с использованием техники VARTM не включена в эту главу для краткости и описана в другом месте (Uddin and Fouad, 2007).Чтобы избежать чрезмерного поглощения смолы ААС из-за поверхности пор, поверхность ААС окрашивают блочным наполнителем. Наполнитель блока состоит из воды, карбоната кальция, винилакрилового латекса, аморфного диоксида кремния, диоксида титана, этиленгиклона и кристаллического кремнезема. Назначение блочного наполнителя — заполнить поверхностные поры, присутствующие на поверхностях панелей AAC, и минимизировать чрезмерное поглощение смолы панелями AAC. Плотность 1461 кг / м 3 . Обычно используется для заполнения пор кирпичной кладки или стен из блоков.Его необходимо наносить на чистые, сухие поверхности, полностью очищенные от грязи, пыли, мела, ржавчины, жира и воска. Его можно наносить с помощью нейлоновой или полиэфирной кисти высшего качества или распылительного оборудования. Время высыхания блочного наполнителя — 2-3 часа. Перед нанесением слоя FRP необходимо выждать 4-6 часов.

10.1. Принципиальная схема сэндвич-панели CFRP / AAC.

В таблице 10.3 показаны типы образцов, использованных в этом исследовании, с кратким описанием каждого из них. Все образцы, протестированные в этом исследовании, были 609.8 мм (24,0 дюйма) в длину и 203,3 мм (8,0 дюйма) в ширину. В обозначении образца первая буква указывает тип производственного процесса, используемого для подготовки образца, а вторая буква указывает толщину образца в дюймах. Например, в образце P-1 «P» представляет собой простой образец AAC, а «1» представляет толщину образца, 25,4 мм (1,0 дюйма). Точно так же «H» представляет образец, обработанный вручную, а «V» представляет образец, обработанный VARTM. Точность размеров всех образцов была близка к ± 2.5 мм (0,1 дюйма). Образцы AAC сушили в печи при 70 ° C (158 ° F) для достижения содержания влаги, указанного в стандарте ASTM C 1386 (2007), которое составляет 5-15% по весу.

Таблица 10.3. Детали образцов для испытаний

| Длина, | Ширина, | Глубина, | ||||

|---|---|---|---|---|---|---|

| Образец | мм | мм | мм | Сердечник | Подготовка | |

| ID | (дюймы) | (дюймы)) | (дюймы) | материал | Лицевая панель | процесс |

| P-1 | 609,8 (24) | 203,2 (8) | 25,4 (1) | AAC | Нет | — |

| P-2 | 609,8 (24) | 203,2 (8) | 50,8 (2) | AAC | Нет | — |

| P-3 | 609,8 ( 24) | 203,2 (8) | 76.2 (3) | AAC | Нет | — |

| H-1 | 609,8 (24) | 203,2 (8) | 25,4 (1) | AAC | Углеродное волокно Sikawrap Hex- 103C | Ручная укладка |

| H-2 | 609,8 (24) | 203,2 (8) | 50,8 (2) | AAC | Углеродное волокно Sikawrap Hex-103C | Ручная укладка |

| Н-3 | 609,8 (24) | 203.2 (8) | 76,2 (3) | AAC | Углеродное волокно Sikawrap Hex-103C | Ручная укладка |

| V-1 | 609,8 (24) | 203,2 (8) | 25,4 (1) ) | AAC | Углеродное волокно Sikawrap Hex-103C | VARTM |

| V-2 | 609,8 (24) | 203,2 (8) | 50,8 (2) | AAC | Углеродное волокно Sikawrap Шестнадцатеричный-103C | VARTM |

| V-3 | 609.8 (24) | 203,2 (8) | 76,2 (3) | AAC | Углеродное волокно Sikawrap Hex-103C | VARTM |

7 основных причин, по которым следует использовать пенобетон в автоклаве

Примечание редактора. Этот пост был первоначально опубликован 3 апреля 18 г. и был обновлен для обеспечения точности и понимания.

Автоклав для газобетона

Автоклав для ячеистого бетона — это сосуд под давлением, который используется для производства легких пенобетонных (газобетонных) блоков, которые являются популярными строительными материалами.

Вы упускаете из виду преимущества газобетона в автоклаве (AAC)?

ACC — отличный строительный инструмент из легкого сборного пенобетона.

Он используется с 1920-х годов, хотя должен использоваться чаще, чем есть.

Если вы не знакомы с AAC, взгляните на некоторые из многих причин, по которым вам следует использовать его для своего следующего строительного проекта.

Для чего используется газобетон?

Ячеистый бетон обычно используется в качестве строительного материала для изготовления стен, полов и крыш.

1. Более быстрое строительство

Автоклавные газобетонные блоки позволяют значительно сократить время строительства.

Блоки больше по размеру и имеют меньше стыков, чем другие блоки из неавтоклавного пенобетона, что упрощает их маневрирование и сокращает время завершения.

Кроме того, с газобетонными блоками легче обращаться, чем с другими блоками, а сверла и пилы могут легко прорезать блоки, чтобы придать им размер и форму, которые им нужны, чтобы соответствовать определенному месту.

2. Огнестойкость

Еще одна причина, по которой следует использовать автоклавные газобетонные блоки, заключается в том, что они более огнестойкие.

Блоки могут длиться от двух до шести часов перед прожиганием, в зависимости от размера блока.

3. Прочность

Автоклавные газобетонные блоки очень прочны и намного дольше своих обычных аналогов.

Блоки состоят из материалов, не поддающихся биологическому разложению и отталкивающих плесень.

Благодаря своей большой прочности блоки AAC также более стабильны.

4. Рентабельность

Автоклавные газобетонные блоки можно использовать с меньшим количеством стали и бетона, чтобы удерживать их на месте, поскольку они весят значительно меньше, чем традиционные бетонные блоки.

Это может снизить стоимость строительства, потому что вам не нужно использовать столько бетона и стали.

5. Звукоизоляция

Если шум является проблемой, можно использовать автоклавные газобетонные блоки.

Его характеристики идеально подходят для таких зданий, как отели или кинотеатры.

6. Безопасные материалы

Автоклавные газобетонные блоки созданы с использованием нетоксичных материалов, чтобы они были безопасными для использования.

В результате они вряд ли привлекут мышей и других вредителей.

7. Энергоэффективность

Еще одно большое преимущество — это количество энергии, которое можно сэкономить с помощью блоков AAC.

Блоки очень хорошо изолированы и помогают поддерживать комфортную температуру внутри здания, что снижает потребность в сверхурочной работе системы HVAC для охлаждения или обогрева помещения.

Рассмотрим автоклавный газобетон

Что такое автоклавный газобетон?

Автоклавный газобетон — это легкий пенобетон, который используется при строительстве стен, полов и крыш. Он выходит из автоклава в виде блока.

Газобетон в автоклаве

обладает рядом преимуществ.

Вы захотите подумать об использовании AAC для вашего следующего строительного проекта и испытать преимущества на себе.

Свяжитесь с Tank Fab для получения дополнительной информации о том, что можно делать с автоклавным газобетоном.

Автор: Джеффри Липпинкотт

Airtec пенобетонные блоки UK | Газоблоки | Автоклавный газобетон

Airtec — один из самых экологически чистых строительных материалов на рынке

Газобетонные блоки

Airtec являются одними из самых экологически чистых строительных материалов.Каждая часть процесса Airtec предназначена для минимизации отходов и максимального повышения энергоэффективности, от выбора сырья, энергосберегающих производственных технологий до доставки.

Компания Thomas Armstrong (Concrete) Blocks Ltd производит полный спектр газобетонных блоков Airtec с различной плотностью, тепловыми характеристиками и размерами в соответствии с последними европейскими стандартами. Есть блоки для стен, фундамента, блочно-балочный и беговой кирпич.

В ходе производственного процесса в продуктах генерируются миллионы крошечных ячеек, в результате чего получаются блоки с невероятно низким весом.

Газоблоки

также обладают чрезвычайно высокой термической эффективностью, что значительно снижает потребность в дополнительных изоляционных материалах для достижения требуемых значений U, как указано в Строительных нормах и правилах. Фактически, значения теплопроводности блоков Airtec являются лучшими в настоящее время в Великобритании.

Щелкните «Просмотр» для получения дополнительной информации об ассортименте пенобетонных блоков Airtec.

Плотность: 460 кг / м³ | λ: 0,09 Вт / м · K

2,9 Н / мм² ЛЕГКИЙ АЭРАЦИОННЫЙ

БЕТОННЫЕ СТЕНОВЫЕ БЛОКИ

Airtec XL — наши стеновые блоки с наименьшим весом и лучшими термическими характеристиками в нашем ассортименте, имеющие значение теплопроводности всего 0.09 Вт / мК — уникальный и не имеющий себе равных среди других газобетонных блоков с прочностью 2,9 Н / мм².

Плотность: 530 кг / м³ | λ: 0,11 Вт / м · K

3,6 Н / мм² СТЕНОВЫЕ БЛОКИ ИЗ ПЕРЕДНЕГО БЕТОНА

Airtec Standard — это идеальные универсальные газобетонные блоки для жилых помещений, сочетающие в одном блоке среднюю прочность и высокие тепловые характеристики.

Плотность: 600 кг / м³ | λ: 0,13 Вт / м · K

3,6 Н / мм² ПЕРИОДИЧЕСКИЙ БЛОК ИЗ ПЕРЕДНЕГО БЕТОНА

Блоки

Airtec Party Wall специально разработаны для сохранения отличных тепловых свойств и технических характеристик пеноблоков Airtec, но со спецификацией, подходящей для акустических вечеринок / разделительных стен.

Плотность: 730 кг / м³ | λ: 0,17 Вт / м · K

7,3 Н / мм² СТЕНОВЫЕ БЛОКИ ИЗ ПЕРЕДНЕГО БЕТОНА

Блоки

Airtec Seven обладают высокой несущей способностью и отличными тепловыми характеристиками. Идеально подходит для высотных зданий, где требуются теплоизоляция и долговечность.

Прочность: 3,6 Н / мм² или 7,3 Н / мм²

БОЛЬШОЙ ПЕРИОДИЧНЫЙ БЕТОН ДЛЯ СТЕН

Стеновые блоки Airtec Large предназначены для обеспечения значительно улучшенной теплоизоляции и герметичности внутренних и внешних стен за счет уменьшения доли строительных швов в стене.

Прочность: 3,6 Н / мм² или 7,3 Н / мм²

БЛОК БЕТОННЫЙ БОЛЬШОЙ ДЛЯ НАПОЛЬНЫХ ПОКРЫТИЙ

Большие блоки для перекрытий из пенобетона Airtec

предназначены для использования в балочных и блочных перекрытиях, чтобы обеспечить значительно улучшенную теплоизоляцию первых этажей и быстрый и простой монтаж.

Прочность: 3,6 Н / мм² или 7,3 Н / мм²

ЛЕГКИЕ АЭРАЦИОННЫЕ ФУНДАМЕНТЫ

Наши 140-миллиметровые блоки Airtec Foundation спроектированы как легкая, простая в укладке, быстрая и экономичная альтернатива традиционным стенкам фундамента с полостью.

Прочность: 3,6 Н / мм² или 7,3 Н / мм²

ЛЕГКИЕ АЭРАЦИОННЫЕ ФУНДАМЕНТЫ

Наши блоки Airtec Foundation 215 мм являются альтернативой нашим блокам высотой 140 мм для строителей, желающих использовать блоки с традиционной высотой курсинга.На концах блоков также предусмотрены поручни для более простого и безопасного ручного обращения.

Доступен в 4 различных типах кирпича

КИРПИЧ ДЛЯ ОБРАБОТКИ ПЕРИОДИЧЕСКОГО БЕТОНА

Наши кирпичи Airtec Brickettes предназначены для использования бетонных блоков Airtec размером с кирпич для использования в качестве заполнения вокруг дверей и окон, для закрытия пустот и поддержания точной высоты беговой дорожки.

ПРОСМОТР

массивных бетонных блоков или блоков AAC? —

В мире строительных материалов бетон используется повсеместно. Составные части бетонных блоков — инертные материалы и цементный клей.Паста состоит из воды, воздуха и портландцемента. В состав инертного материала входят мелкие заполнители, такие как песок, и крупные заполнители, такие как щебень, шлак и гравий.

Когда дело доходит до строительства, автоклавный газобетон представляет собой большой блокбастер 20-го века. Благодаря своим уникальным свойствам он отличается высокой прочностью и долговечностью. Блоки AAC также обладают превосходными зелеными свойствами и имеют небольшой вес.

Давайте посмотрим на сравнение бетонных блоков и блоков AAC.

Полнобетонный блок