Какие плюсы и минусы газосиликатных блоков в строительстве

В этой статье мы перечислим общие плюсы и минусы газосиликатных блоков с точки зрения их использования для строительства каменного дома.

Что такое газосиликат

Для начала уточним, что такое газосиликатные блоки. Говоря профессиональным языком, это «изделия стеновые неармированные из ячеистого бетона автоклавного твердения» (ГОСТ 31360-2007). Два последних слова являются ключевыми. Дело в том, что газосиликат — разновидность газобетона. А газобетонные блоки могут быть и неавтоклавного, воздушного твердения. Автоклавная обработка проводится в заводских условиях. Блоки подвергаются воздействию высокой температуры и давления. Такая обработка называется синтезной, она высушивает и повышает прочность материала.

Газосиликатными блоки традиционно называют потому, что состоят они в основном из извести и песка. Поэтому заводской автоклавный газобетон имеет светлый, почти белый цвет. Неавтоклавные блоки содержат больше цемента и имеют серый цвет.

Газосиликатные блоки заводского автоклавного производства дороже неавтоклавных, поскольку превосходят их по качеству. Строить жилые дома из неавтоклавных блоков не рекомендуется, их лучше использовать для возведения хозпостроек. Поэтому при покупке нужно обязательно выяснить, какие именно блоки предлагает продавец.

Газосиликатные блоки: существенные плюсы

Высокая скорость строительства

Дом из газосиликатных блоков строится за один сезон. Стены и перегородки возводятся очень быстро. Затем достаточно обустроить кровлю — и можно начинать внешнюю и внутреннюю отделку. Процесс кладки намного быстрее по сравнению с кирпичом, не нужно ждать усадки, как при работе с бревном или брусом.

Высокая скорость работы обусловлена двумя причинами:

- большие размеры. Блоки намного крупнее кирпича. Стандартный кирпич имеет размеры 250×120×65 мм. Размеры блоков могут достигать 625×500×500 мм. Один блок может заменить двадцать кирпичей. Понятно, что скорость возведения стены из блоков существенно выше, а общий срок строительства — намного меньше,

- удобство работы.

Блоки имеют ровные грани и точные геометрические размеры. Материал легко пилится под нужные размеры и формы обычной ножовкой. Поэтому, даже если ваш дом имеет эркеры, закругления и иные архитектурные решения, реализовать их можно просто и быстро.

Блоки имеют ровные грани и точные геометрические размеры. Материал легко пилится под нужные размеры и формы обычной ножовкой. Поэтому, даже если ваш дом имеет эркеры, закругления и иные архитектурные решения, реализовать их можно просто и быстро.

Сохранение тепла

Говоря о плюсах и минусах газосиликатных блоков, отметим их главное достоинство: отличные теплоизоляционные свойства. По этому параметру газосиликат почти равен дереву и намного эффективнее обычного кирпича и бетона. Он отлично сохраняет тепло благодаря мелкопористой структуре.

Стена из газосиликатных блоков лучше «держит» тепло, чем кирпичная, еще и потому, что в ней намного меньше кладочных швов — ведь блоки намного крупнее. Правильная геометрия блоков и кладка на специальный клей позволяют делать швы очень узкими. Стена получается более монолитной и теплосберегающей.

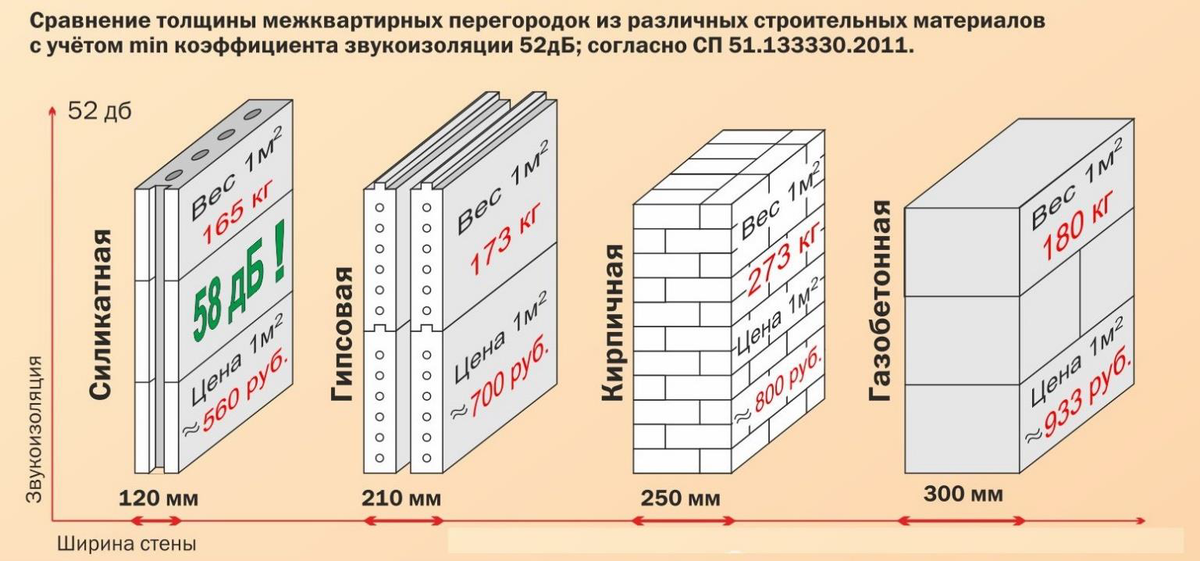

Хорошая звукоизоляция

Та же мелкопористая структура не только хорошо удерживает тепло, но и эффективно гасит шумы. Поэтому блоки малой плотности используются не только для теплоизоляции, но и для защиты от внешних и внутренних шумов.

Поэтому блоки малой плотности используются не только для теплоизоляции, но и для защиты от внешних и внутренних шумов.

Экономия на фундаменте

Газосиликат — очень легкий материал. Мелкие воздушные поры занимают до 80% объема блока. Поэтому при более крупных размерах блоки легче кирпичей. Если обычный полнотелый кирпич весит в среднем 3,5 кг, то блок, заменяющий сразу 20 кирпичей, весит не 70, а 22–50 кг (в зависимости от плотности).

Коробка здания из газосиликатных блоков позволит заложить в проект более легкий и дешевый фундамент.

Абсолютная пожаробезопасность

Газосиликатные блоки относятся к негорючим материалам (НГ). К тому же конструкция из газосиликата способна длительное время сопротивляться воздействию огня и высоких температур без деформации и потери несущих свойств.

Экологичность

Основными составляющими элементами газосиликата являются известь, песок, вода и цемент. Алюминиевые присадки, необходимые для порообразования, в процессе производства вступают в химическую реакцию и превращаются в газообразный водород, который затем замещается обычным воздухом.

Стены из газосиликата ни при каких условиях не выделяют вредных веществ. Этим он выгодно отличается от других строительных блоков, например, шлако-, пено- и полистиролбетонных.

Простота работы

Найти специалистов для постройки дома из газосиликата намного легче, чем из кирпича. Качественная кирпичная кладка под силу только строителям-каменщикам высочайшей квалификации. Возвести качественную ровную стену из крупных блоков намного проще. Это не значит, что такой дом может возвести любой желающий. Но и ждать месяц или два, пока освободится бригада соответствующей квалификации, в этом случае не нужно.

Тройная выгода

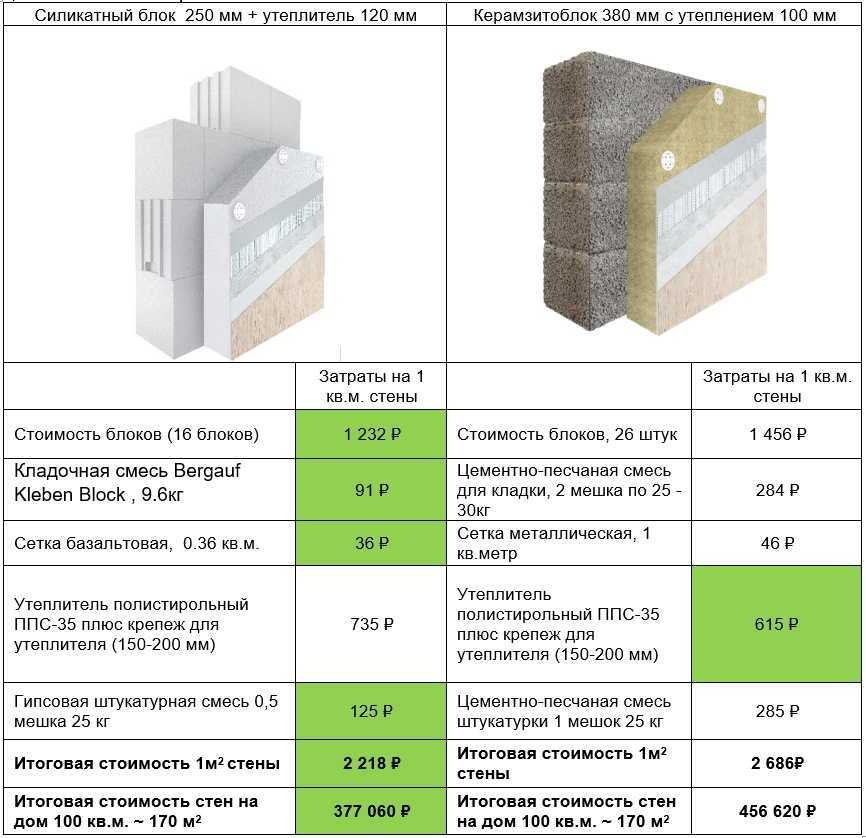

Газосиликатные блоки — выгодный и экономичный материал:

- производятся из недорогого сырья и по простой технологии. Поэтому они намного дешевле кирпича,

- процесс кладки блоков простой и удобный, стройка заканчивается быстрее,

- малая теплопроводность снижает затраты на последующее утепление и отопление дома.

В результате получается тройная выгода — недорогой материал, недорогая работа и экономия на последующих затратах.

Немного минусов

Идеальных строительных материалов не бывает. У газосиликата тоже есть свои недостатки.

Невысокая прочность

Газосиликат не отличается высокой прочностью. Но это накладывает ограничения только на области его применения. Он не подходит для возведения несущих стен многоэтажных зданий, испытывающих большие нагрузки на сжатие.

Для строительства зданий не выше трех этажей газосиликатные блоки подходят отлично. Для большей уверенности рекомендуется выполнять армирование кладки.

По той же причине для навешивания на стены из газосиликата тяжелых шкафов или иных предметов нужно использовать специальный крепеж — анкерные болты.

Высокое поглощение влаги

Вторым минусом газосиликата является его высокая способность впитывать влагу. Это ухудшает его теплоизоляционные и прочностные свойства. Но данный недостаток легко устраним. После возведения коробки дома нужно быстро выполнить внешнюю и внутреннюю отделку стен штукатуркой, покраской, обшивкой сайдингом или другими материалами. Это защитит конструкцию от воздействия атмосферной влаги и осадков.

Это защитит конструкцию от воздействия атмосферной влаги и осадков.

Заключение

Подводя итог рассмотрению плюсов и минусов газосиликатных блоков, еще раз перечислим их основные особенности. Достоинства газосиликата весьма многочисленны:

- высокая скорость возведения здания,

- отличные теплоизоляционные свойства,

- хорошие показатели звукоизоляции,

- возможность экономии за счет более простого фундамента,

- пожаробезопасность,

- экологичность,

- удобство в работе,

- невысокая стоимость материала и работы.

При этом у газосиликата всего два непринципиальных легкоустранимых недостатка:

- невысокая прочность,

- высокое влагопоглощение.

Итог: можно уверенно сказать, что газосиликатные блоки — это практичный, удобный, экологически чистый и выгодный материал для строительства малоэтажного дома.

Читайте статьи по теме: строительство домов из газосиликатных блоков, виды строительных блоков.

Плюсы и минусы газосиликатных блоков в строительстве дома

Продолжая тему строительных материалов на основе бетона и различных добавок, разберем такой популярный материал, как газосиликатные блоки. Множество преимуществ, а также универсальность использования принесли данному материалу высокую популярность во многих регионах мира, в том числе и в нашей стране.

Содержание:

- 1 Что такое газосиликатные блоки и как их производят

- 2 Достоинства газосиликатных блоков

- 3 Недостатки материала

- 4 Клей или цемент?

- 5 Технология укладки газосиликатных блоков

- 6 Советы по использованию строительного материала

- 7 Отзывы о газосиликатных блоках

Что такое газосиликатные блоки и как их производят

Родиной газосиликатных блоков можно считать Швецию. Технология изготовления этого ячеистого бетона автоклавного твердения остались практически неизменными с начала прошлого века.

В основе блоков находится высококачественный цемент, гипс, известь и вода. Все эти материалы смешиваются между собой, после чего в раствор добавляется алюминиевая пудра. Последняя реагирует с известью, по причине чего начинается выделение газа и состав заполняется маленькими порами. Современные технологии позволяют регулировать величину пор.

Все эти материалы смешиваются между собой, после чего в раствор добавляется алюминиевая пудра. Последняя реагирует с известью, по причине чего начинается выделение газа и состав заполняется маленькими порами. Современные технологии позволяют регулировать величину пор.

После перемешивания материала, его заливки в формы и разрезания последних, блоки отправляются в автоклавы, где проходит окончательный набор прочности и придание тех эксплуатационных характеристик, за которые и ценится газосиликат. Впрочем, существует и неавтоклавный способ производства, однако в этом случае газосиликатные блоки менее прочные и менее экологичные.

Достоинства газосиликатных блоков

- Газосиликатный блок имеет высокую прочность на сжатие. Это надежный строительный материал, который позволят получать прочные несущие или внутренние стены. Естественно, речь идет о несущих конструкциях в малоэтажном строительстве;

- Легкость. Газобетон в пять раз легче обычного бетона при высокой прочности.

Малый вес не только облегчает строительство, но при этом еще и дает возможность сэкономить время и деньги на возведении массивного фундамента;

Малый вес не только облегчает строительство, но при этом еще и дает возможность сэкономить время и деньги на возведении массивного фундамента; - Материал в 8 раз превосходит обычный бетон по теплоизоляционным свойствам. В зимнее время вы будете тратить меньше ресурсов на отопление даже в том случае, если при строительстве сэкономите на теплоизоляции стен;

- Пористая структура делает газосиликатный блок на порядок более эффективным звукоизолятором, чем кирпич;

- Подобные блоки в основном изготавливаются высококлассными профессионалами. Так что качество товара, как правило, очень высокое. Отклонения минимальны, так что, при правильной кладке, стены будут максимально ровными;

- Для грызунов газосиликатные блоки не представляют никакого интереса;

- Большие размеры позволяют возводить стены намного быстрее, чем из кирпича. При этом работать можно и самостоятельно. Соблюдая ряд несложных правил можно возвести строение из данных блоков без больших познаний в строительстве;

- Материал полностью экологичен, а также не подвержен возгоранию;

- Высокая паропроницаемость позволяет осуществлять полноценный газообмен, создавая в помещениях приятный микроклимат.

Недостатки материала

- Гигроскопичность, как и в случае с остальными вариантами ячеистого бетона, у газосиликатных блоков очень высока. Впитав в себя много воды, такой блок становится подверженным разрушениям, теряет свои эксплуатационные характеристики, а также предоставляет грибку прекрасную среду для размножения. Вследствие этого требуются дополнительные мероприятия по гидроизоляции;

- Низкая прочность. При креплении тяжелых конструкций на стены необходимо пользоваться специальными дюбелями;

- Посредственная морозостойкость, что также увеличивает затраты на защитные мероприятия;

- Усадка данных материалов может быть весьма значительной. По этой причине каждый три четыре ряда лучше использовать армирующую сетку или арматуру. В противном случае стены могут дать трещину со временем;

- Как и в случае со всеми пористыми бетонами, теплоизоляционные свойства падают при увеличении прочностных характеристик.

Клей или цемент?

Кладка газосиликатных блоков производится либо на стандартный цементно-песчаный раствор, либо на специализированный клей. Что же выбрать? В первую очередь стоит отметить, что и то и другое скрепляющее вещество имеет более высокую теплоповодность, чем собственно, сами газосиликатные блоки.

Что же выбрать? В первую очередь стоит отметить, что и то и другое скрепляющее вещество имеет более высокую теплоповодность, чем собственно, сами газосиликатные блоки.

На стороне цемента в несколько раз меньшая стоимость. Недостатком является большая толщина слоя, что увеличивает ширину мостиков холода. Клей же позволяет блокам находиться практически впритык, что очень хорошо. Впрочем, для укладки первого слоя блоков непосредственно на бетонное основание цементный раствор все равно понадобится, так как он позволит выполнить необходимое в этом случае выравнивание.

Технология укладки газосиликатных блоков

Возведение фундамента, который может быть ленточным, более подробно опишем в другой статье, так как тема эта очень большая. Что же касается непосредственно укладки блоков, то первый ряд кладется на бетонную смесь с наиболее высокого угла фундамента. При необходимости проводим дополнительную корректировку при помощи раствора. Используйте уровни.

- Важно! Высокая способность газосиликатного блока впитывать воду должна учитываться при монтаже первого ряда блоков на раствор.

Чтобы влага из последнего не впиталась в блок, нижняя часть блока смачивается водой перед установкой на бетонную поддержку.

Чтобы влага из последнего не впиталась в блок, нижняя часть блока смачивается водой перед установкой на бетонную поддержку.

Все остальные ряд можно укладывать на специальный клей. При этом каждые три или четыре ряда следует проводить армирование стен, дабы уменьшить усадку.

Советы по использованию строительного материала

- ЖБИ плиты нельзя укладывать непосредственно на данный тип бетонных блоков по причине недостаточной прочности последних. По периметру стены в этом случае необходимо соорудить железобетонный пояс, выполненный по технологии монолитного строительства. При строительстве двухэтажных и более высоких домов железобетонные несущие конструкции обязательны. Кроме того железобетонные пояса нуждаются в теплоизоляции;

- Прочность блока – один из определяющих факторов. В случае возведения одноэтажной конструкции понадобится блок плотностью не менее полутонны на кубометр. Если же речь идет о возведении двухэтажных домов, то нужно выбирать варианты в 600 килограмм на куб.

Мы уже говорили, что при росте прочности изолирующие качестве теряются, поэтому стены из такого блока должны иметь минимум 40 сантиметров толщины. В противном случае потребуется дополнительное утепление. Цоколь из подобных блоков строить нельзя;

Мы уже говорили, что при росте прочности изолирующие качестве теряются, поэтому стены из такого блока должны иметь минимум 40 сантиметров толщины. В противном случае потребуется дополнительное утепление. Цоколь из подобных блоков строить нельзя; - Не допускается появление сколов и прочих повреждений на блоках. Так как материал хрупкий, то транспортировать, хранить и работать с ним нужно аккуратно. Старайтесь купить больше блоков, чем необходимо, так как часть их них может повредиться. Резать блоки необходимо специальным инструментом и максимально аккуратно.

Отзывы о газосиликатных блоках

Живем в таком доме уже много лет. В свое время строили сами, однако для некоторых работ привлекали строителей. Именно они подсказали, что нужно использовать специальный клей, а не цементный раствор. Брал силикат D400, а стены в двухэтажном доме строил толщиной в 40 сантиметров. Плюс – провел дополнительное утепление. Как результат – дом прекрасно удерживает тепло даже в условиях наших холодных зим.

***

Работая с газосиликатным блоком, нельзя ставить свайный фундамент. Хорошо, что я узнал об этом вовремя, не совершив ошибку. Сначала хотел строить сам, но потом узнал много нюансов и решил доверить работы профессионалам. Именно по причине их участия дом получился качественным и теплым.

***

При работе с газосиликатом нельзя обустраивать подвал. Либо же максимально хорошо изолируйте его. В противном случае блоки будут очень сильно тянуть влагу и дом постепенно разрушится. Лучше избежать этого и вовсе отказаться от подвала;

***

Разочаровался в экологичности и безопасности материала. Сначала мне сказали, что газосиликатные блоки – природный и безопасный вариант. Начал строить дом, но до холодов не успел завершить отделку. Стены впитали влагу, начали разрушаться и заодно источать запах химии и извести, причем весьма сильный.

***

Помогал соседу строить дом из газосиликата. По цене оказалось дешевле, чем из бруса, что очень радует. Кроме того мы с ним не профессиональные строители, но дом подняли быстро и сравнительно легко.

Но правда всплыла позднее – нужно было доверять процесс мастерам с опытом, так как мы не знали, что крепить кладку нужно на клей, а не раствор цемента. В итоге дом получился холодным. Теперь я несколько раз подумаю над тем, чтобы связываться с этим блоком.

***

Превосходный надежный и современный строительный материал. Порадовала высокая скорость строительства по сравнению с тем же кирпичом. Дерево, хоть и кажется мне более интересным вариантом, все же дороже, да и недоступно для самостоятельного строительства. А здесь все подняли быстро и без привлечения строителей.

размеры, плюсы и минусы, область применения

Прошедший век принес нам много новых строительных материалов. Один из них – газобетон. Это пористый вид бетона, который еще называют газобетоном. Наличие заполненных воздухом пор делало материал легким и теплым. В результате его используют как для возведения стен и перегородок, так и для утепления. Небольшой вес позволяет варьировать размер газобетонных блоков от небольших по ширине, больше похожих на плиты – для межкомнатных перегородок, до широких – для наружных стен.

Наличие заполненных воздухом пор делало материал легким и теплым. В результате его используют как для возведения стен и перегородок, так и для утепления. Небольшой вес позволяет варьировать размер газобетонных блоков от небольших по ширине, больше похожих на плиты – для межкомнатных перегородок, до широких – для наружных стен.

Содержание статьи

- 1 Что такое газобетонные блоки

- 1.1 Общие принципы производства

- 1.2 Виды и типы газобетона

- 2 Плюсы и минусы газоблоков

- 2.1 Недостатки газобетона блоки

- 3 Технические условия

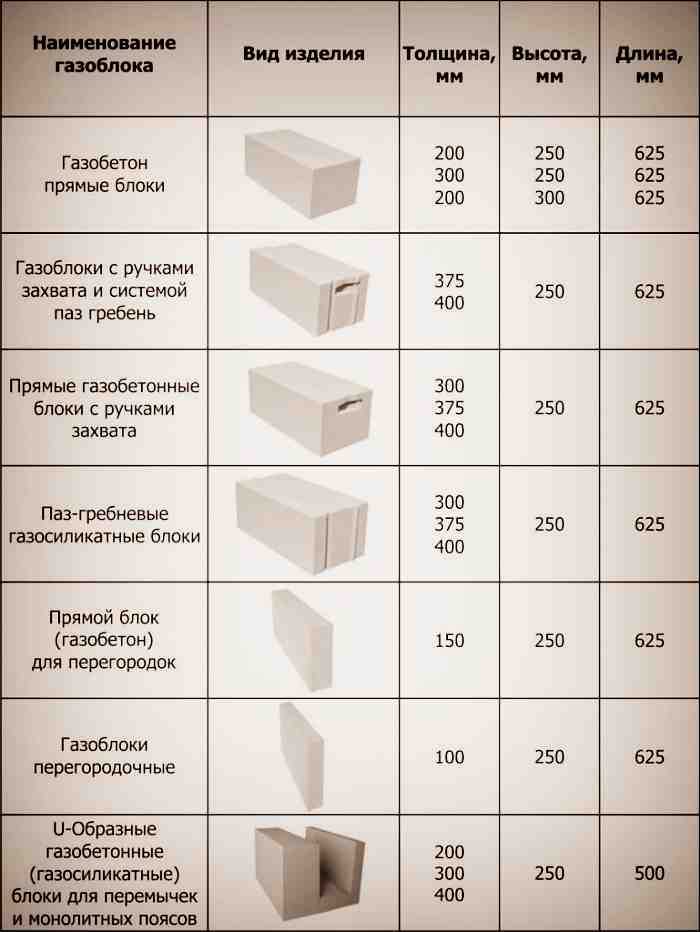

- 4 Размеры газобетонных блоков по ГОСТ 31360-2007 и 21520-89

- 4.1 Категория предельного отклонения

- 5 Виды газоблоков

Что такое газобетонные блоки

Газобетон – это материал, который получают из смеси цемента и песка, в которую добавляют реагенты, которые при взаимодействии с цементом образуют пену. Алюминиевый порошок или пасту из него применяют в качестве реагентов для газобетона. В результате реакции алюминиевой пудры и цемента (или извести) в бетоне образуются поры – пузырьки воздуха, равномерно распределенные по всему объему. Пузырьки заключены в связующее – цемент или известь. Такой бетон называют ячеистым или легким.

В результате реакции алюминиевой пудры и цемента (или извести) в бетоне образуются поры – пузырьки воздуха, равномерно распределенные по всему объему. Пузырьки заключены в связующее – цемент или известь. Такой бетон называют ячеистым или легким.

Блоки газобетонные — строительный материал для возведения несущих и ненесущих стен и перегородок

Общие принципы производства

Особенность газобетона в том, что поры закрыты, что снижает водопоглощение материала . Это, конечно, больше, чем у обычного бетона, но не так критично. Стандарт определяет область эксплуатации — наружные и внутренние стены и перегородки в условиях нормальной влажности или при влажности не выше 60% по одному ГОСТу и 70% по другому.

Газоблочный дом имеет свои плюсы и минусы

При производстве сначала смешиваются сухие компоненты, в которые затем добавляется вода. В результате реакции состав «поднимается». Реакция протекает до начального отверждения вяжущего. Затем газобетон вынимают из форм, разрезают на блоки или плиты нужного размера. Готовую продукцию отправляют на дозревание — набирать товарную силу. Различают два вида газобетона созревания:

Готовую продукцию отправляют на дозревание — набирать товарную силу. Различают два вида газобетона созревания:

- Автоклавное. Блоки отправляются в специальные камеры, где обрабатываются паром. В камерах создается повышенное давление. Такая обработка ускоряет процесс отверждения. По качеству лучше автоклавные блоки: равномерное увлажнение по всей глубине придает материалу большую прочность. Но автоклавный газобетон стоит дороже: дополнительное оборудование, дополнительные энергозатраты на обработку. А вот для строительства дома лучше купить автоклавный.

- Неавтоклавный. Блоки просто укладывали на открытом воздухе и ждали, когда бетон наберет товарную прочность. Это самый простой вариант, но качество никто не гарантирует. По технологии блоки сушат в сушильных камерах.

В зависимости от количества реагента газобетон может иметь разную плотность и прочность. Более прочные имеют меньше пор, стенки пузырьков толще. Такие марки используются для возведения стен.

Пористая структура обеспечивает достаточную прочность при небольшом весе

Существуют марки газобетона, в которых много пузырьков воздуха, стенки у них тонкие. Такие блоки и плиты используются для утепления. В целом сам материал обладает очень хорошими теплоизоляционными характеристиками, а также легко поддается обработке. Наличие большого количества пузырьков приводит к тому, что масса ячеистого бетона очень мала. Это позволяет изготавливать крупноформатные блоки, что значительно ускоряет процесс возведения стен. И даже с большими блоками можно работать в одиночку.

Типы и типы газобетона

В производстве газобетона могут использоваться различные виды вяжущих. Также в материал могут быть добавлены различные минеральные компоненты. Название должно меняться в зависимости от связующего и добавок. Это прописано в ГОСТе.

Именно эти наименования должны присутствовать в маркировке и наименовании материала. Также они могут использовать в качестве наполнителя не только кварцевый песок, но и золу (отходы тепловых электростанций), отходы, образующиеся при производстве ферросплавов, обогащении руд и других технологических процессах.

Плюсы и минусы газоблоков

Газоблоки — отличный строительный материал. Они просты в обращении. Распилить их можно обычной ручной ножовкой по металлу, просверлить можно без проблем. При использовании блоков достаточной плотности крепеж в них нормально закручивается. Материал не горит и не поддерживает горение. Легкий, теплый, прочный, дышащий.

Газобетонные блоки — строительный материал с хорошими теплоизоляционными свойствами.

Плюсы газоблоков:

При всех своих достоинствах газоблок не идеален. Оставлять стены без отделки не стоит. Но и отделка дома из газобетона должна быть правильной. Материал дышащий и гигроскопичный. Чтобы влага не попадала внутрь, необходимо правильно подобрать паропроницаемость отделочных материалов.

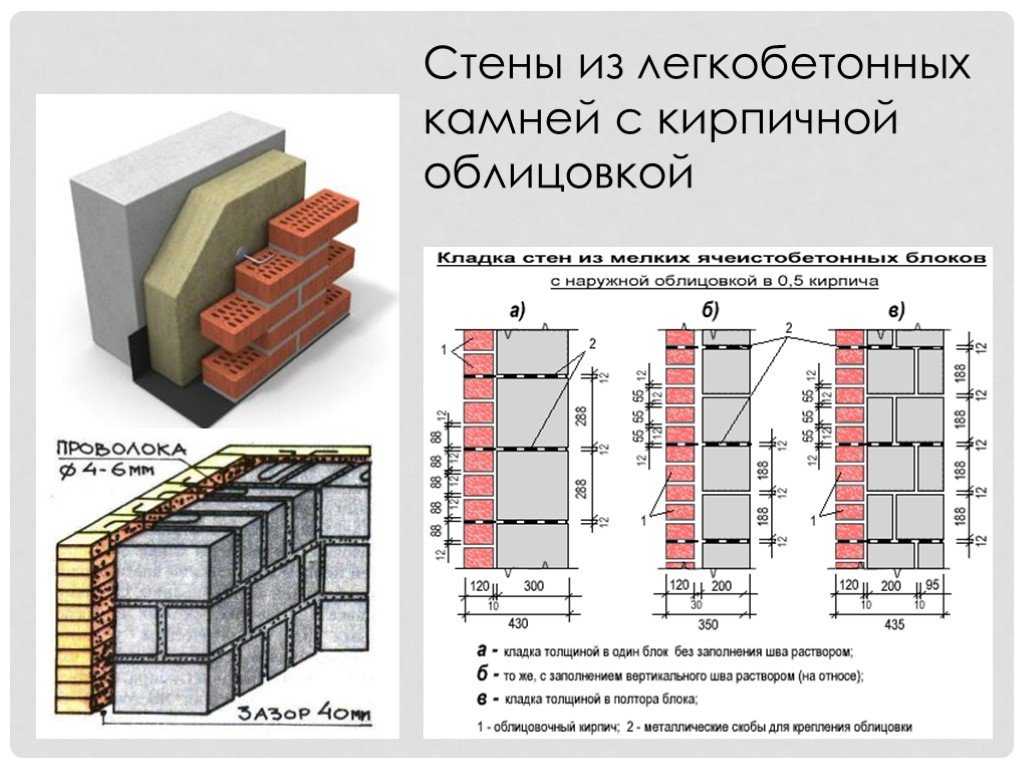

Недостатки газобетонных блоков

Недостатки газобетона являются следствием его достоинств. Например, простота в обращении. Когда строить хорошо. Но также легко прорезать проход в стене из газобетона бензопилой. Этим пользуются некоторые злоумышленники. Выход – сделать «взломостойкую» отделку, например, обложить дом кирпичом. Есть и другие недостатки газоблока:

Этим пользуются некоторые злоумышленники. Выход – сделать «взломостойкую» отделку, например, обложить дом кирпичом. Есть и другие недостатки газоблока:

Материал неплохой, но нужно реально оценить плюсы и минусы газоблоков. Из них можно построить дом постоянного проживания без особых опасений. Для строительства бани газобетонные блоки не подходят, так как они слишком гигроскопичны. Их лучше не использовать для строительства дома на даче – низкая морозостойкость материала приведет к тому, что он начнет быстро разрушаться. Разве что температура в доме будет постоянно поддерживаться выше нуля, а стены будут хорошо утеплены.

Технические характеристики

Основными характеристиками любого строительного материала являются плотность и прочность на сжатие. Именно они установлены ГОСТ 31359-2007, в котором описаны требования к автоклавному газобетону.

Прочность на сжатие газобетонного блока может быть следующей: В0,35; В0,5; В0,75; Б1.0; В1.5; Б2.0; В2.5; В3.5; В 5; В7. 5; В 10 ЧАСОВ; В12.5; В15; В17.5; В 20. Этот показатель характеризует нагрузку, которую материал может выдержать без разрушения. Чем выше число, тем прочнее материал.

5; В 10 ЧАСОВ; В12.5; В15; В17.5; В 20. Этот показатель характеризует нагрузку, которую материал может выдержать без разрушения. Чем выше число, тем прочнее материал.

Выписка из ГОСТ: соответствие марки бетона классу прочности на сжатие

Вторым важным параметром является средняя плотность. Они связаны с прочностью на сжатие. Чем выше плотность материала, тем большую нагрузку он может выдержать. Итак, по сути, обе характеристики описывают прочность или несущую способность материалов. Только с разных сторон. Для газоблока средняя плотность может быть от D200 до D1200.

В зависимости от этих характеристик газобетонные блоки подразделяются на:

Также определяется марка морозостойкости – количество циклов разморозки/заморозки, которые материал может выдержать без изменения своих свойств. Этот параметр обозначается латинской буквой F и цифрами, которые обозначают количество циклов. Для автоклавного газобетона определены следующие марки по морозостойкости: F15, F25, F35, F50, F75, F100. Минимальное значение морозостойкости газобетонных блоков наружных стен – F25, внутренних – F15.

Минимальное значение морозостойкости газобетонных блоков наружных стен – F25, внутренних – F15.

Размеры газобетонных блоков по ГОСТ 31360-2007 и

21520-89

Как это часто бывает, действуют сразу несколько нормативных документов, что создает определенную путаницу в маркировке. Кроме того, размеры газобетонных блоков также определяются этими нормами по-разному. Более старый стандарт предписывает точные значения в миллиметрах для длины, ширины и высоты блока. Он также вводит различия для кладки из раствора или клея. На растворе шов крупнее, размер блоков меньше. Для склейки толщина шва меньше, блоки крупнее.

Размеры газобетонных блоков по старому стандарту

Сам размер блока кодируется римскими цифрами. Это, конечно, неудобно. Вы должны помнить переписку или иметь при себе таблицу соответствий. Кроме того, повышенные требования к энергоэффективности домов привели к тому, что газобетон укладывается только на клей. Цементный раствор не используется, так как он является мостиком холода в кладке, тем самым ухудшая общие характеристики стены. Пример маркировки по старому стандарту: И-В2.5Д500Ф35-2. Это означает, что блок первого типоразмера (188*300*588 мм), прочности на сжатие В2,5, средней плотности Д500 и морозостойкости Ф35 , категория точности 2,

Цементный раствор не используется, так как он является мостиком холода в кладке, тем самым ухудшая общие характеристики стены. Пример маркировки по старому стандарту: И-В2.5Д500Ф35-2. Это означает, что блок первого типоразмера (188*300*588 мм), прочности на сжатие В2,5, средней плотности Д500 и морозостойкости Ф35 , категория точности 2,

Наиболее распространенные размеры газобетонных блоков

Новый ГОСТ просто вводит два понятия: газобетонный блок и плита. Для каждого из них определены максимальные размеры. Точные размеры не определены.

Максимальные размеры газобетонных блоков и плит по новому стандарту

Новый стандарт легче маркировать. Должны быть указаны размеры блока в миллиметрах. Например, Блок I/600×300×200/D500/B2.5/F25. Здесь категория (допустимая погрешность в размерах указывается римской цифрой I или II) перенесена в начало, изменен порядок характеристик, но их перечень остается прежним.

Категория предельных отклонений

Оба стандарта предписывают возможные отклонения по размерам и дефекты в виде нарушения прямоугольности, кривизны кромок и ребер, сколов. Эти дефекты влияют на категорию блока. Раньше их было три: одна для клеевой кладки, две для растворной кладки. Новый стандарт описывает только две категории.

Эти дефекты влияют на категорию блока. Раньше их было три: одна для клеевой кладки, две для растворной кладки. Новый стандарт описывает только две категории.

Предельные отклонения от размеров газобетонных блоков

В целом, по обоим стандартам допустимые отклонения небольшие. А вот пеноблоки первой категории обладают большей точностью. Точная геометрия — меньше расход клея. Но даже с материалом второго сорта можно добиться низкого расхода. Правда, это потребует дополнительных усилий и времени. Секрет прост – слишком большие блоки подвешивают с помощью обычного рубанка, подгоняя размер.

Виды газоблоков

Конструкция — блоки стеновые и перегородочные — из газобетона могут быть в виде параллелепипеда с ровными гранями или с формованной пазогребневой системой по бокам. Второй вариант делается, если размеры газобетонных блоков ближе к крупным: шириной 200 мм. В больших блоках часто делают дополнительные отверстия для удобства переноски. Это действительно облегчает работу.

Основные типы и размеры блоков из газобетона

Также есть П-образные блоки для построения армирующих поясов. В углубления, образованные стенками блока, укладывается арматура, все заливается бетоном.

белый силикатный кирпич плюсы и минусы для кладки

белый силикатный кирпичИспользование антивозрастных материалов требует знания различных свойств и характеристик этих материалов в местах их применения. Разнообразные условия областей применения имеют сложности, которые необходимо учитывать. Изделия Chamouti являются наиболее широко используемыми типами огнеупоров, которые используются для большинства общих целей при температуре до 1350 градусов Цельсия и нещелочных и кислых средах. Эти продукты делятся на две категории: кирпичи и специальные материалы. Глиняные кирпичи сделаны из бетона и намного тяжелее других строительных материалов. Это увеличивает вес всего здания и увеличивает стоимость всего проекта. Звукоизоляционный эффект глиняного кирпича слабый. Когда внешний звук отражается в глиняный кирпич, он не может хорошо изолировать звук, потому что в нем мало отверстий для воздуха. Основным сырьем для глиняного кирпича является почва, наносящая вред окружающей среде. Производство глиняного кирпича легко приводит к потере почвы и воды. По этой причине в Китае кирпичи Кали постепенно запрещают. Особенности глиняных огнеупорных кирпичей: Цвет этих кирпичей желтовато-белый или светло-коричневый. Прочность огнеупорного кирпича колеблется от 3,5 Н/мм2 до 48,26 Н/мм2. Процент водопоглощения огнеупорных кирпичей колеблется от 4 до 10%. Эти кирпичи обычно используются в футеровке печей, топок и каминов. Им называют широкий ассортимент огнеупорных кирпичей, содержащих от 45 до 99 оксид алюминия (Al2O3). В зависимости от процентного содержания алюминия, израсходованного в этих огнеупорных кирпичах, можно указать различные типы алюминиевых кирпичей. Эти кирпичи содержат 85% алюминия (Al2O3). 85% алюминиевый кирпич с высокой механической, абразивной и термической стойкостью.

Звукоизоляционный эффект глиняного кирпича слабый. Когда внешний звук отражается в глиняный кирпич, он не может хорошо изолировать звук, потому что в нем мало отверстий для воздуха. Основным сырьем для глиняного кирпича является почва, наносящая вред окружающей среде. Производство глиняного кирпича легко приводит к потере почвы и воды. По этой причине в Китае кирпичи Кали постепенно запрещают. Особенности глиняных огнеупорных кирпичей: Цвет этих кирпичей желтовато-белый или светло-коричневый. Прочность огнеупорного кирпича колеблется от 3,5 Н/мм2 до 48,26 Н/мм2. Процент водопоглощения огнеупорных кирпичей колеблется от 4 до 10%. Эти кирпичи обычно используются в футеровке печей, топок и каминов. Им называют широкий ассортимент огнеупорных кирпичей, содержащих от 45 до 99 оксид алюминия (Al2O3). В зависимости от процентного содержания алюминия, израсходованного в этих огнеупорных кирпичах, можно указать различные типы алюминиевых кирпичей. Эти кирпичи содержат 85% алюминия (Al2O3). 85% алюминиевый кирпич с высокой механической, абразивной и термической стойкостью. Температура обжига этих кирпичей составляет от 1200 до 1800 градусов по Цельсию. Этот тип кирпича используется для защитного слоя электродуговой печи, свода электродуговой печи, зоны безопасности цементной печи, выходной зоны цементной печи и общего назначения в местах с высокой стойкостью к истиранию. Этот тип алюминиевого огнеупорного кирпича изготавливается из боксита и различных количеств глинозема и глины. Этот глиноземистый кирпич характеризуется средней пористостью, высоким сопротивлением ползучести и высокой термостойкостью. Он используется в своде электродуговых печей и выходных зонах цементных печей. Эта группа алюминиевых огнеупорных кирпичей изготавливается из бокситов и различных количеств глинозема и глины. Этот глиноземистый кирпич характеризуется средней пористостью, высоким сопротивлением ползучести и высокой термостойкостью. Он используется в своде электродуговых печей и выходных зонах цементных печей. Один из самых известных цветов огнеупорных кирпичей — красный и коричневый, но не забывайте, что существует множество цветовых вариаций огнеупорных кирпичей, и они могут менять цвет с черного на белый.

Температура обжига этих кирпичей составляет от 1200 до 1800 градусов по Цельсию. Этот тип кирпича используется для защитного слоя электродуговой печи, свода электродуговой печи, зоны безопасности цементной печи, выходной зоны цементной печи и общего назначения в местах с высокой стойкостью к истиранию. Этот тип алюминиевого огнеупорного кирпича изготавливается из боксита и различных количеств глинозема и глины. Этот глиноземистый кирпич характеризуется средней пористостью, высоким сопротивлением ползучести и высокой термостойкостью. Он используется в своде электродуговых печей и выходных зонах цементных печей. Эта группа алюминиевых огнеупорных кирпичей изготавливается из бокситов и различных количеств глинозема и глины. Этот глиноземистый кирпич характеризуется средней пористостью, высоким сопротивлением ползучести и высокой термостойкостью. Он используется в своде электродуговых печей и выходных зонах цементных печей. Один из самых известных цветов огнеупорных кирпичей — красный и коричневый, но не забывайте, что существует множество цветовых вариаций огнеупорных кирпичей, и они могут менять цвет с черного на белый. Даже наличие ярких цветов и цвета природы можно увидеть в огнеупорном кирпиче, что создает неповторимый вид.

Даже наличие ярких цветов и цвета природы можно увидеть в огнеупорном кирпиче, что создает неповторимый вид.

Огнеупорные материалы основаны на шести основных оксидах SiO2, ZrO2, MgO, CaO, Cr2O3, Al2O3 и соединениях между ними, которые часто сочетаются с углеродом. Сырьем огнеупорной промышленности являются магнезит, боксит, кремнезем, доломит, огнеупорные глины, пирофиллит, сильманит, хромит, графит, циркон, вермикулит, диатомит, оливин. Огнеупорные изделия используются для различных целей, в том числе в черной металлургии, которая является крупнейшим потребителем огнеупорных изделий. Другими отраслями, потребляющими огнеупорные изделия, являются нефтяная, газовая и нефтехимическая промышленность. Они также широко используются в стекольной промышленности, электростанциях, ядерных реакторах, печах для обжига цемента и извести, мусоросжигательных заводах (для производства электроэнергии), в цветной металлургии (медь, алюминий, цинк, свинец и т. д.) и газовых турбинах. Силикатный кирпич является одним из видов огнеупорного кирпича. Этот кирпич выдерживает до 1700 градусов по Цельсию и может использоваться в коксовых, сталелитейных и стекловаренных печах. Огнеупорные кирпичи изготавливаются разных видов и каждый из них выдерживает температуру. Из-за их высокой термостойкости огнеупорные кирпичи используются в каминах, внутренней футеровке промышленных печей и т. Д. Основной материал огнеупорных кирпичей или огнеупорных кирпичей изготавливается из огнеупорной глины, которая представляет собой разновидность фарфора или высококачественной керамики. Температура обжига огнеупорного кирпича составляет около 1500 градусов Цельсия. Основой материалов, используемых при изготовлении таких кирпичей, являются особые минералы и огнеупорная минеральная пемза, а огнеупорные материалы обладают высокой устойчивостью к сохранению физических и химических характеристик. Силикатный кирпич является одним из наиболее распространенных видов кислотоогнеупоров, основным сырьем для которого являются кварциты или огнеупорные кремнеземные камни, широко применявшиеся в прошлом в различных отраслях промышленности, особенно в сталелитейной промышленности.

Этот кирпич выдерживает до 1700 градусов по Цельсию и может использоваться в коксовых, сталелитейных и стекловаренных печах. Огнеупорные кирпичи изготавливаются разных видов и каждый из них выдерживает температуру. Из-за их высокой термостойкости огнеупорные кирпичи используются в каминах, внутренней футеровке промышленных печей и т. Д. Основной материал огнеупорных кирпичей или огнеупорных кирпичей изготавливается из огнеупорной глины, которая представляет собой разновидность фарфора или высококачественной керамики. Температура обжига огнеупорного кирпича составляет около 1500 градусов Цельсия. Основой материалов, используемых при изготовлении таких кирпичей, являются особые минералы и огнеупорная минеральная пемза, а огнеупорные материалы обладают высокой устойчивостью к сохранению физических и химических характеристик. Силикатный кирпич является одним из наиболее распространенных видов кислотоогнеупоров, основным сырьем для которого являются кварциты или огнеупорные кремнеземные камни, широко применявшиеся в прошлом в различных отраслях промышленности, особенно в сталелитейной промышленности. Благодаря своей высокой огнеупорности кремниевые огнеупоры совместимы с высокотемпературными рабочими средами и обладают высокой механической прочностью и жесткостью вплоть до температур, почти близких к их температуре плавления. Они также обладают способностью противостоять пыли, саже и кислотному шлаку. Кремнеземные кирпичи имеют тепловое расширение от 12 до 15 мм/м при температурах от 800 до 1000 градусов Цельсия, но они демонстрируют отрицательное расширение при температурах выше своих пределов. При температуре ниже 500 градусов по Цельсию эти кирпичи имеют очень низкую стойкость к тепловому удару, но при температуре выше 600 или 700 градусов их стойкость к тепловому удару увеличивается, и они показывают хорошую и приемлемую ударопрочность. . Поэтому топить печи, покрытые кремниевым кирпичом, нужно медленно и осторожно. Плотность силикатного кирпича составляет от 2,2 до 2,35 грамма на кубический сантиметр. Эта категория огнеупорного кирпича очень популярна и занимает особое место в строительных и промышленных работах.

Благодаря своей высокой огнеупорности кремниевые огнеупоры совместимы с высокотемпературными рабочими средами и обладают высокой механической прочностью и жесткостью вплоть до температур, почти близких к их температуре плавления. Они также обладают способностью противостоять пыли, саже и кислотному шлаку. Кремнеземные кирпичи имеют тепловое расширение от 12 до 15 мм/м при температурах от 800 до 1000 градусов Цельсия, но они демонстрируют отрицательное расширение при температурах выше своих пределов. При температуре ниже 500 градусов по Цельсию эти кирпичи имеют очень низкую стойкость к тепловому удару, но при температуре выше 600 или 700 градусов их стойкость к тепловому удару увеличивается, и они показывают хорошую и приемлемую ударопрочность. . Поэтому топить печи, покрытые кремниевым кирпичом, нужно медленно и осторожно. Плотность силикатного кирпича составляет от 2,2 до 2,35 грамма на кубический сантиметр. Эта категория огнеупорного кирпича очень популярна и занимает особое место в строительных и промышленных работах.

Блоки имеют ровные грани и точные геометрические размеры. Материал легко пилится под нужные размеры и формы обычной ножовкой. Поэтому, даже если ваш дом имеет эркеры, закругления и иные архитектурные решения, реализовать их можно просто и быстро.

Блоки имеют ровные грани и точные геометрические размеры. Материал легко пилится под нужные размеры и формы обычной ножовкой. Поэтому, даже если ваш дом имеет эркеры, закругления и иные архитектурные решения, реализовать их можно просто и быстро. Малый вес не только облегчает строительство, но при этом еще и дает возможность сэкономить время и деньги на возведении массивного фундамента;

Малый вес не только облегчает строительство, но при этом еще и дает возможность сэкономить время и деньги на возведении массивного фундамента;

Чтобы влага из последнего не впиталась в блок, нижняя часть блока смачивается водой перед установкой на бетонную поддержку.

Чтобы влага из последнего не впиталась в блок, нижняя часть блока смачивается водой перед установкой на бетонную поддержку. Мы уже говорили, что при росте прочности изолирующие качестве теряются, поэтому стены из такого блока должны иметь минимум 40 сантиметров толщины. В противном случае потребуется дополнительное утепление. Цоколь из подобных блоков строить нельзя;

Мы уже говорили, что при росте прочности изолирующие качестве теряются, поэтому стены из такого блока должны иметь минимум 40 сантиметров толщины. В противном случае потребуется дополнительное утепление. Цоколь из подобных блоков строить нельзя;

Но правда всплыла позднее – нужно было доверять процесс мастерам с опытом, так как мы не знали, что крепить кладку нужно на клей, а не раствор цемента. В итоге дом получился холодным. Теперь я несколько раз подумаю над тем, чтобы связываться с этим блоком.

Но правда всплыла позднее – нужно было доверять процесс мастерам с опытом, так как мы не знали, что крепить кладку нужно на клей, а не раствор цемента. В итоге дом получился холодным. Теперь я несколько раз подумаю над тем, чтобы связываться с этим блоком.