Гидравлические испытания системы отопления.

Гидравлические испытания или по-другому опрессовка системы отопления — это комплекс мероприятий, который позволяет проверить работоспособность системы отопления в целом на предстоящий зимний период и не только.

Функционирование любой системы отопления проходит, как правило, в стандартном рабочем режиме. При опрессовке труб давление в системе зависит от этажности здания. В зданиях невысокой застройки в 2-4 этажа рабочее давление (это то давление, с которым система работает в течение зимнего периода) 2-3 атмосферы. Для зданий в 5-9 этажей рабочее давление уже достигает 5-7атм, для высоток 16-25 этажей и выше давление должно быть 7-10 атмосфер.

В городской сети (теплотрассе), которая проходит под землей, и рабочее давление которой — 12 атмосфер, бывают скачки давления, превышающие нормально допустимое давление в сети, это называется гидравлическим ударом. Отследить и уловить его практически невозможно. Гидравлический удар в свою очередь передается на систему отопления домовую, которая рассчитана на более низкое рабочее давление, чем в сети. В случае если система отопления «старая» или не подготовленная, и не проведены испытания гидравлических систем на более высокое давление, то в «слабых местах системы», соединениях, происходит разрыв трубопровода, т.е. авария. А авария на трубопроводе отопления — это залив помещения кипятком, вывод из строя оборудования, мебели, техники.

Гидравлический удар в свою очередь передается на систему отопления домовую, которая рассчитана на более низкое рабочее давление, чем в сети. В случае если система отопления «старая» или не подготовленная, и не проведены испытания гидравлических систем на более высокое давление, то в «слабых местах системы», соединениях, происходит разрыв трубопровода, т.е. авария. А авария на трубопроводе отопления — это залив помещения кипятком, вывод из строя оборудования, мебели, техники.

Опрессовка cистемы — это одно из направлений в эксплуатации инженерных систем, которым мы уделяем достаточно большое внимание. Любую инженерную систему, будь то отопление, водоснабжение или канализация, сразу после монтажа и в процессе эксплуатации нужно проверить на работоспособность или, проще говоря, выполнить гидравлические испытания.

Опрессовка отопительной системы после монтажа и в процессе эксплуатации имеет небольшие различия. Конечным результатом и в том, и в другом случае является одна и та же цель — проверить систему на отсутствие утечек.

Конечным результатом и в том, и в другом случае является одна и та же цель — проверить систему на отсутствие утечек.

Система отопления — это одна из инженерных систем, которая позволяет поддерживать температуру здания в комфортных условиях во время всего отопительного сезона. Однако думать о том, что система отопления будет всегда работать сама по себе, бесперебойно, без участия эксплуатирующего персонала — большое заблуждение. В предыдущей статье мы освятили особенности гидравлических испытаний в административных, промышленных домах и в загородных домах.

В этой статье мы подробно остановимся на опрессовке cистемы в целом. Для того чтобы с приходом отопительного сезона все элементы системы работали как часы, в летний период времени проводят опрессовку трубопроводов здания. При проведении испытаний необходимо выявить проблемные участки или, наоборот, убедиться о том, что система работает в рабочем режиме. Опрессовка -это комплекс мероприятий, которые позволяют выявить проблемные участки в системах отопления, водоснабжения и канализации на предмет утечек или убедиться в её исправности.

Гидравлические испытания трубопроводов

Гидравлические испытания трубопроводов начинают выполнять после окончания отопительного периода во всех зданиях и сооружениях для подготовки систем отопления к следующему отопительному сезону.

В жилых зданиях эти работы, как правило, проводят РЭУ, в зданиях административных — эксплуатационные службы или подрядные организации.

Фирма «Ремстройсервис» выполняет эти работы по опрессовке трубопроводов в жилых и административных зданиях, а также в загородных домах и в квартирах свободной планировки.

Испытания трубопроводов ранее установленного отопления производятся для того, чтобы определить неисправности в трубопроводах систем отопления за истекший отопительный период, выявить возможные места протечек, дефекты в арматуре и нагревательных приборах.

Утечки воды в трубопроводах систем ведут к большому перерасходу количества сетевой воды и перерасходу энергоносителей, что недопустимо.

Перед выполнением гидравлической опрессовки системы отопления в зданиях различного назначения производятся подготовительные работы — осмотр всех трубопроводов, арматуры и тепловых узлов.

Гидравлические испытания системы отопления.

Гидравлические испытания системы отопления — это ежегодные мероприятия, которые должны проводиться в здании. Логическим завершением таких мероприятий является получение заказчиком Акта опрессовки системы отопления.

К сожалению, не всегда в процессе эксплуатации выявляются «слабые» места системы. А заказчик, считая, что если в отопительный период все работало, то утруждать себя лишними тратами и работами не стоит. В этом и кроется глубокое заблуждение.

Зачастую, когда мы выезжаем на обследование, с целью проведения испытаний, то очень часто сталкиваемся с такими вещами, что все узлы управления поросли паутиной, никаких ремонтных и профилактических работ в течение отопительного сезона ни после его окончания не проводят. Это приводит к тому, что запорная арматура начинает течь, болты ржавеют, изоляция приходит в негодность.

Это приводит к тому, что запорная арматура начинает течь, болты ржавеют, изоляция приходит в негодность.

Опрессовка системы отопления.

Опрессовка системы отопления — это проверка системы на прочность, которую необходимо проводить ежегодно для того, чтобы обеспечить бесперебойную и безаварийную работу системы отопления в зимний период времени.

Под проверкой подразумевается комплекс мероприятий, ежегодно проводимых в весенне-летний период с системой отопления здания.

В независимости от назначения здания его площади, этажности, протяженности трубопроводов и наличия или отсутствия теплового узла, последовательность проведения подготовительных мероприятий и самой опрессовки одинакова для всех зданий.

Комплекс этих мероприятий сводится к тому, что трубопроводы, отопительные приборы, запорную арматуру, узел ввода или тепловой узел необходимо проверить на отсутствие утечек тепло-сетевой воды.

Перед началом проведения опрессовки системы отопления выполняются подготовительные мероприятия. Трубопроводы в подвале проверяют на наличие утечек, если таковые имелись в прошедший отопительный период и ликвидируют, если такие имеются.

Трубопроводы в подвале проверяют на наличие утечек, если таковые имелись в прошедший отопительный период и ликвидируют, если такие имеются.

Трубы в подвале и у элеваторного узла проверяют на наличие изоляции. Изоляция должна быть ровной, аккуратно уложенной, не висеть лохмотьями по всем трубам в подвале.

Методики тепловых и гидравлических испытаний систем отопления

Главная » Системы отопления » Монтаж и схемы систем отопления » Методики испытания систем отопления

Каждому застройщику известно о необходимости проведения испытаний системы отопления. СНиП данную процедуру регламентирует в зависимости от конфигурации и сложности отопительного контура.

В данной публикации будут подробно рассмотрены основные методики тестирования централизованных и автономных систем отопления (СО) многоквартирных и частных домов.

[contents]

Содержание

- Цель проведения работ

- Гидростатическое тестирование СО

- Пневматическая проверка СО

- Термическое тестирование СО

Цель проведения работ

В соответствии с нормативными документами, после завершения монтажных работ и тщательной промывки внутридомовой СО, должны быть выполнены проверки:

- Работоспособности и правильной установки каждого отдельного элемента СО.

- На соответствие расчетным параметрам по давлению и тепловым нагрузкам.

Тестирование СО производится применением одной из двух основных методик:

- Опрессовка гидростатическим способом.

- Манометрическим методом (Сжатым воздухом).

Гидравлические и пневматические проверки применяются для тестирования СО на герметичность. Тепловые испытания систем отопления необходимо проводить для проверки соответствия расчетной тепловой мощности, правильного и равномерного нагрева радиаторов и трубопровода.

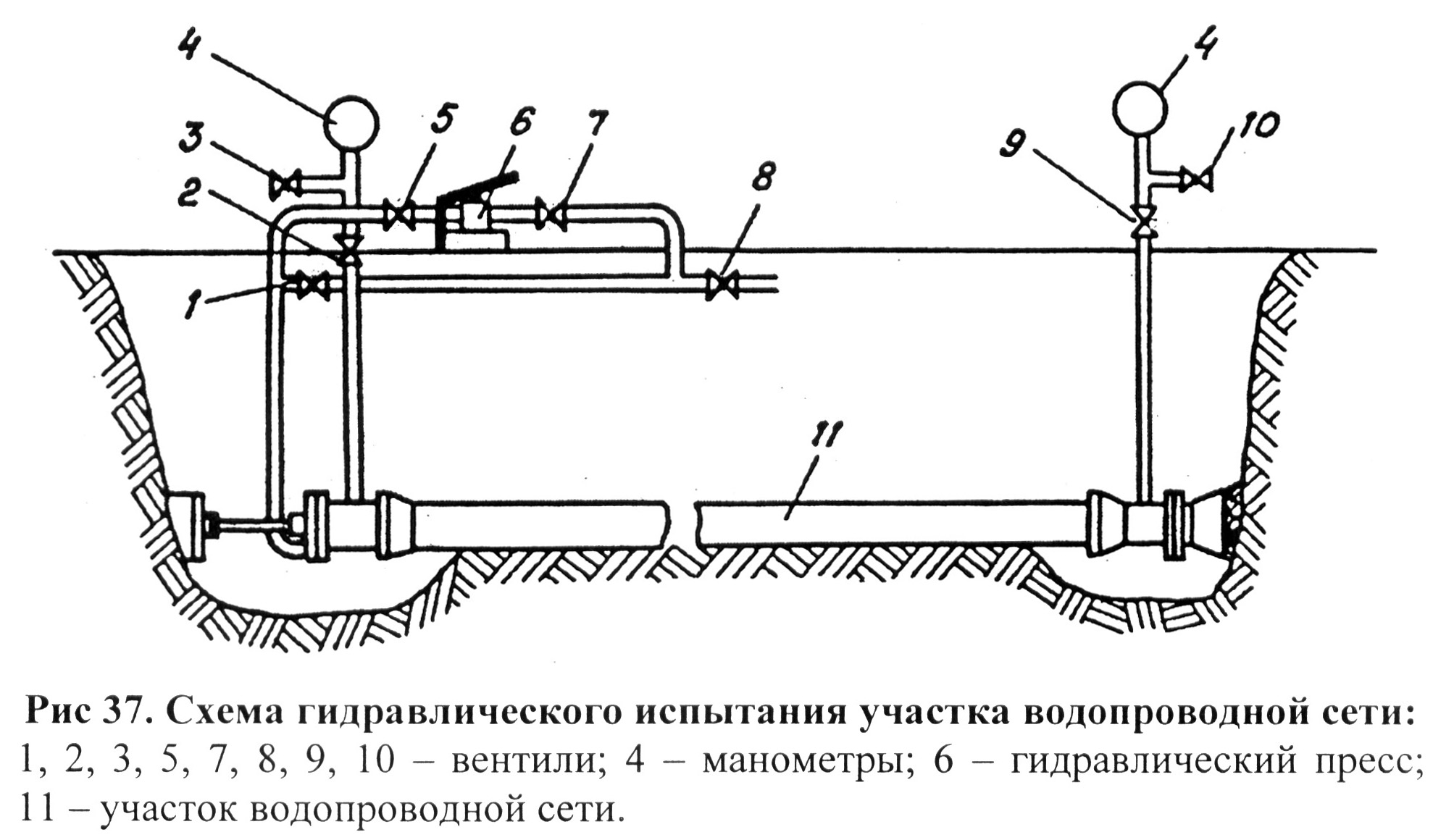

Гидравлическое испытание системы отопления заключается в следующем: из нижней точки на обратном трубопроводе (обратке), трассу заполняют жидкостью (водой). Это позволяет наиболее эффективно удалить воздух через открытые (автоматические) воздухоотводчики и расширительный бак. Данный тип проверки СО считается полностью безопасным, так как ее «обкатывают» в наиболее приближенных к рабочим условиях. Следует понимать, что при возникновении аварийной ситуации (разгерметизации трассы) возможно затопление помещений.

Работы проводят в два этапа:

- Подача воды под давлением, равным 1,25 от расчетных показателей. Для корректности измерений давление в трубопроводе не должно быть меньше, чем 1,5 МПа. Данный этап считается успешным, если давление в трубопроводе не падает более чем на 0,5 кг/см2 на протяжении 10 и более минут.

- На втором этапе, тестирование считается успешно пройденным, если давления в контуре не меняется в последующие 120 мин. или его падение не превышает 20 КПа.

Важно: гидростатическое тестирование проводится без теплогенератора и расширительной емкости.

Паровые СО проверяют исключительно гидростатическим методом. Если расчетные параметры соответствуют 0, 07 МПа, то тестирование проводится напором воды, соответствующим 0,25 МПа.

Насосы испытывают только при заполнении трубопровода водой. Первоначально, насос запускается на холостом ходу на 35 мин., после – под нагрузкой, на 10-20 мин. Проверка считается пройденной, если насос проработал циклами: 1 час и 6 часов без критического нагрева и появления посторонних шумов.

Для проверки элеваторного узла следует применять начальное давление не менее 10 кг/см2. При успешном тестировании его повышают до рабочего. Испытания трубопроводов систем отопления следует проводить с соблюдением условий, регламентируемых правилами эксплуатации энергоустановок №115, а именно:

- Жидкость, которой заполняется контур, должна иметь температуру не выше 45°С, а воздух в помещении – не ниже + 5°С.

- Давление 1,25 от рабочего.

После 10 мин в данном режиме, напор снижается до рабочих параметров и поддерживается достаточное для осмотра трассы (швов, мест стыковки трубопровода, арматуры и пр.) время.

Важно! Падение давления в панельных СО должно соответствовать 10 КПа или меньше; в СО, выполненных их полимерных материалов – 60 КПа, в последующие 30 мин.

После завершения работ, контур промывается. Спуск воды осуществляется через муфту, расположенную в нижней части трубопровода. Заключительным этапом является процесс заполнение акта гидравлических испытаний системы отопления.

Данный документ подписывается полномочными представителями заказчика, исполнителя. В некоторых случаях испытания СО проводятся в присутствии представителей надзорных органов, которые ставят на акте свою подпись. Образец акта гидравлических испытаний системы отопления можно скачать тут.

Пневматическая проверка СО

Если невозможно соблюдение условий, изложенных выше (например, температура окружающего воздуха будет ниже 5°С или по каким-либо причинам невозможно применение жидкости в контуре), то в таком случае проводят проверку СО сжатым воздухом. Методика практически не отличается от вышеизложенной. Требования по проведению работ следующие:

Проблема в том, что при проведении пневматической опрессовки достаточно сложно определить место утечки. Именно поэтому большинство специализированных организаций применяют гидравлическое испытание трубопроводов систем отопления.

Термическое тестирование СО

Данный вид проверки проводится с целью определения эффективности работы СО. Работы проводятся при введении СО в эксплуатацию и (или) при изменении конфигурации отопительного контура. Главным условием для проведения такой проверки является подача теплоносителя с температурой не ниже +60°С. Процесс длится около 7 часов, во время которого производятся работы по балансировке СО и регулировки ее элементов. Результаты проверки фиксируются в акте, образец которого показан ниже.

Работы проводятся при введении СО в эксплуатацию и (или) при изменении конфигурации отопительного контура. Главным условием для проведения такой проверки является подача теплоносителя с температурой не ниже +60°С. Процесс длится около 7 часов, во время которого производятся работы по балансировке СО и регулировки ее элементов. Результаты проверки фиксируются в акте, образец которого показан ниже.

Степень нагрева отдельных участков и элементов контура определяется термометром или тепловизором. В акт вносятся показания нагрева отопительного оборудования и температуры в помещении.

Совет: на сегодняшний день особой сложностью является проведение испытаний напольных СО, в которых используется полимерный трубопровод. Для предотвращения аварийных ситуаций данные отопительные системы следует проверять при теплоносителе, с температурой 25°С с увеличением на 5°С каждый день, до выхода на расчетные показатели.

Процедура гидроиспытаний котлов – как это работает?

Котлы являются неотъемлемым компонентом нескольких промышленных систем производства тепла. Они обеспечивают пар, необходимый для выработки тепловой энергии, и требуют строгих испытаний на безопасность, чтобы убедиться, что они правильно выполняют свои функции. Гидроиспытание — это процесс, который может помочь производителям подтвердить целостность своих котлов перед рутинной эксплуатацией.

Они обеспечивают пар, необходимый для выработки тепловой энергии, и требуют строгих испытаний на безопасность, чтобы убедиться, что они правильно выполняют свои функции. Гидроиспытание — это процесс, который может помочь производителям подтвердить целостность своих котлов перед рутинной эксплуатацией.

Что такое гидростатическое испытание котла?

A гидроиспытание котла — это стресс-процедура, используемая для определения целостности всех аспектов данного котлоагрегата. Испытание включает в себя заполнение котла водой и повышение давления не менее чем в полтора раза по сравнению с максимальным указанным рабочим давлением в течение короткого времени. Во время этого испытания, если в конструкции котла есть какие-либо дефекты, испытание не будет выполнено, и котел не пройдет проверку для повседневного использования.

Зачем это нужно?

Стандартные котлы, используемые на тепловых электростанциях, имеют несколько сварных компонентов, каждый сварной шов представляет собой потенциальное слабое место, которое может привести к отказу оборудования, утечкам и взрывам. Кроме того, гидростатические испытания котлов гарантируют, что котлы могут выдерживать экстремальные температуры и давления, ожидаемые во время обычной эксплуатации.

Кроме того, гидростатические испытания котлов гарантируют, что котлы могут выдерживать экстремальные температуры и давления, ожидаемые во время обычной эксплуатации.

Почему для проверки котлов используется вода?

В дополнение к тому, что вода легкодоступна/дешева в источниках, она обладает некоторыми физическими свойствами, которые делают ее идеальной для использования при опрессовке котлов. Во-первых, вода нетоксична и не наносит вреда окружающей среде, что упрощает соблюдение местных экологических стандартов по отходам. Вода также почти несжимаема, что позволяет легко повышать давление внутри сосуда, наполненного ею. В случае котлоагрегата быстро достигается повышение температуры от атмосферного давления до требуемого испытательного уровня.

Особые требования к воде, используемой при гидростатических испытаниях котлов

Для оптимальных результатов испытаний вода, подаваемая в котел для испытаний, должна иметь температуру от 86°F до 122°F. Дополнительные желательные параметры включают:

- Диапазон pH 8,5 – 9,2

- Силикагель 0,02 частей на миллион

- Проводимость от 5 до 10 мкСм/см

- Нулевая жесткость воды

Процедура и требования к испытанию котла под давлением

Требования к испытанию под давлением котла включают следующее:

- Поршневой насос высокого давления

- Правильно откалиброванные манометры

- Клапаны сброса давления

Для начала испытания нагнетательный поршневой насос подключается к котлу с помощью встроенного манометра. Затем котел быстро наполняют водой, стараясь вытеснить любые воздушные карманы внутри сосуда. Давление внутри котла следует поднять в 1,5 раза по сравнению со стандартным рабочим давлением и удерживать на этом уровне не менее 30 минут, закрыв все выпускные клапаны.

Затем котел быстро наполняют водой, стараясь вытеснить любые воздушные карманы внутри сосуда. Давление внутри котла следует поднять в 1,5 раза по сравнению со стандартным рабочим давлением и удерживать на этом уровне не менее 30 минут, закрыв все выпускные клапаны.

После удержания давления на повышенных уровнях его следует снизить до нормального рабочего давления, а затем осмотреть котел на наличие утечек/насыщения или дефектов. После проверки давление в котле дополнительно снижается до атмосферного уровня, а вода сливается. Гидравлические испытания котла должны проводиться в присутствии проверяющих, которые подтверждают отсутствие утечек, а затем соответствующим образом сертифицируют котел.

Как часто требуется гидростатическое испытание котла?

Частота опрессовки котла варьируется в зависимости от местоположения и в основном зависит от оценки различных критериев котла, включая возраст , требования к давлению и история эксплуатации . Для наиболее точного подтверждения периодичности проверок ваших котлоагрегатов вам необходимо обратиться к местным или государственным инспекторам, отвечающим за вашу область деятельности.

Для наиболее точного подтверждения периодичности проверок ваших котлоагрегатов вам необходимо обратиться к местным или государственным инспекторам, отвечающим за вашу область деятельности.

NiGen предлагает услуги по опрессовке, на которые вы можете положиться

в NiGen , мы предлагаем лучшие услуги по испытаниям под давлением, предназначенные для оптимизации безопасности вашего промышленного применения, одновременно обеспечивая соответствие местным или государственным нормам для сосудов под давлением. У нас также есть много типов осушителей сжатого воздуха, генераторы азота для продажи, дожимные воздушные компрессоры, осушители воздуха, промышленные системы фильтрации воздуха и многое другое.

Если вы хотите узнать больше о решениях для испытаний под давлением, которые мы предлагаем, , пожалуйста, свяжитесь с нами сегодня .

Требования к гидростатическим и пневматическим испытаниям

Испытания под давлением являются неразрушающим способом гарантировать целостность оборудования , такого как сосуды под давлением, трубопроводы, водопроводные линии, газовые баллоны, котлы и топливные баки. В соответствии с правилами трубопроводов требуется подтверждение того, что система трубопроводов способна выдерживать номинальное давление и не имеет утечек. Испытание под давлением , также называемое гидростатическим испытанием, проводится после установка охлаждения или обогрева любого трубопровода и до того, как он будет введен в эксплуатацию.

В соответствии с правилами трубопроводов требуется подтверждение того, что система трубопроводов способна выдерживать номинальное давление и не имеет утечек. Испытание под давлением , также называемое гидростатическим испытанием, проводится после установка охлаждения или обогрева любого трубопровода и до того, как он будет введен в эксплуатацию.

Выполняя испытание под давлением, мы находим надежный метод испытания всех типов трубопроводов , в том числе в системах централизованного холодоснабжения или централизованного теплоснабжения. Этот тип анализа, помимо , гарантирующего правильное функционирование , также позволит нам определить, есть ли утечки в конкретной трубе, чтобы можно было произвести ремонт.

Наиболее широко используемый код для испытаний под давлением и на герметичность — ASME B31 Напорный трубопровод, код . Среди нескольких его разделов Araner соблюдает требования и процедуры, перечисленные в приведенных ниже кодах:

- ASME B31.

1 Power Piping

1 Power Piping - ASME B31.3 Технологические трубопроводы

- ASME B31.5 Холодильный трубопровод

Испытания под давлением могут проводиться с жидкостью , обычно водой (гидростатическая), или с газом , обычно сухим азотом (пневматическим).

Общие требования к испытанию под давлением

- Напряжение, превышающее предел текучести: испытательное давление может быть снижено до максимального давления, которое не превышает предела текучести при температуре испытания.

- Расширение испытательной жидкости: Если испытательное давление должно поддерживаться в течение определенного периода времени, а жидкость в системе подвержена тепловому расширению, необходимо принять меры предосторожности, чтобы избежать избыточного давления.

- Предварительное пневматическое испытание: предварительное испытание с использованием воздуха при манометрическом давлении не более 170 кПа (25 фунтов на кв.

дюйм) может быть проведено перед гидростатическим или пневматическим испытанием для обнаружения крупных утечек.

дюйм) может быть проведено перед гидростатическим или пневматическим испытанием для обнаружения крупных утечек. - Проверка на наличие утечек: испытание на герметичность должно продолжаться не менее 10 минут, и все соединения и соединения должны быть проверены на наличие утечек.

- Термическая обработка: Испытания на герметичность должны проводиться после завершения любой термообработки.

- Низкая температура испытания: Возможность хрупкого разрушения следует учитывать при проведении испытаний на герметичность при температурах металла, близких к температуре вязко-хрупкого перехода.

- Защита персонала: Должны быть приняты соответствующие меры предосторожности в случае разрыва трубопроводной системы, чтобы исключить опасность для персонала вблизи испытываемых линий.

- Ремонт или дополнения после испытания на герметичность: Если после испытания на герметичность производится ремонт или добавление, поврежденный трубопровод должен быть испытан повторно.

- Протоколы испытаний: Записи должны быть сделаны для каждой системы трубопроводов во время испытаний, включая:

- Дата испытания

- Идентификация проверенной системы трубопроводов

- Испытательная жидкость

- Испытательное давление

- Подтверждение результатов экзаменатором

Это может вас заинтересовать: Промышленное охлаждение: все, что вы всегда хотели знать

Подготовка к испытаниям

- Открытие соединений: тест.

- Добавление временных опор: трубопроводные системы, предназначенные для пара или газа, должны быть снабжены дополнительными временными опорами, если это необходимо для поддержки веса испытательной жидкости.

- Ограничение или изоляция деформационных швов: компенсационных швов должны быть снабжены временными фиксаторами, если это требуется для дополнительной нагрузки давлением при испытании.

Изоляция оборудования и трубопроводов, не подвергавшихся испытанию под давлением: Оборудование, которое не подлежит испытанию под давлением, должно быть либо отсоединено от системы, либо изолировано заглушкой или аналогичными средствами.

Рисунок 1: Изоляция трубопровода

Гидростатические испытания

- Испытательная жидкость: В качестве жидкости должна использоваться вода, если только не существует вероятность повреждения из-за замерзания или неблагоприятного воздействия воды на трубопровод или технологический процесс. В этом случае можно использовать другую нетоксичную жидкость.

- Обеспечение вентиляционных отверстий в высоких точках : Вентиляционные отверстия должны быть предусмотрены в высоких точках системы трубопроводов для продувки воздушных карманов во время заполнения системы.

- Давление и процедура: Пределы давления различаются для ASME B31.

1 и ASME B31.3.

1 и ASME B31.3.

ASME B31.1 Test Power Piping

Гидростатическое испытательное давление в любой точке трубопроводной системы должно быть не менее чем в 1,5 раза больше расчетного давления, но не должно превышать максимально допустимое испытательное давление любого неизолированного компонента, а также она не должна выходить за пределы расчетных напряжений из-за случайных нагрузок.

ASME B31.3 Испытательный технологический трубопровод

Испытательное давление должно быть не менее чем в 1,5 раза больше расчетного давления . Если расчетная температура выше температуры испытания, минимальное давление должно быть рассчитано по уравнению P T = 1,5P S T /S , где = допустимое напряжение при температуре испытания, S = допустимое напряжение при расчетной температуре компонента, P = расчетное манометрическое давление. Испытательное давление может быть снижено до максимального давления, которое не превышает наименьшее из значений предела текучести или 1,5-кратного номинала компонента при температуре испытания. давление должно постоянно поддерживаться в течение минимум 10 минут , а затем может быть снижено до расчетного давления и удерживаться в течение такого времени , которое может быть необходимо для проведения осмотров на наличие утечек . Осмотру на наличие утечек должны быть подвергнуты все стыки и соединения.

давление должно постоянно поддерживаться в течение минимум 10 минут , а затем может быть снижено до расчетного давления и удерживаться в течение такого времени , которое может быть необходимо для проведения осмотров на наличие утечек . Осмотру на наличие утечек должны быть подвергнуты все стыки и соединения.

Пневматические испытания

- Меры предосторожности: Пневматические испытания сопряжены с опасностью высвобождения энергии, запасенной в сжатом газе. Необходимо соблюдать особую осторожность. Рекомендуется использовать только тогда, когда трубопроводные системы сконструированы таким образом, что они не могут быть заполнены водой, т.е. системы хладагента; или когда трубопроводные системы должны использоваться в службах, где недопустимы следы тестируемой среды.

- Испытательная жидкость: Газ, используемый в качестве испытательной жидкости, если это не воздух, должен быть негорючим и нетоксичным, например, азот.

- Давление и процедура: пределы давления и методология отличаются для кодов, упомянутых выше.

ASME B3.1 Испытательный силовой трубопровод

Пневматическое испытательное давление должно быть не менее 1,2 и не более чем в 1,5 раза больше расчетного давления трубопроводной системы. Оно не должно превышать максимально допустимое испытательное давление любого неизолированного компонента. Давление в системе постепенно повышают не более чем на 1/2 испытательного давления, после чего 9Давление 0007 должно увеличиваться ступенями примерно на 1/10 испытательного давления до тех пор, пока не будет достигнуто требуемое испытательное давление. Давление должно постоянно поддерживаться в течение не менее 10 мин. Затем давление должно быть снижено до меньшего значения из расчетного давления или 100 фунтов на квадратный дюйм [700 кПа (манометрическое)] и выдержано в течение такого времени, которое может потребоваться для проведения проверки на утечку. Проверка на утечку с помощью мыльного пузыря или аналогичного метода должна быть проведена для всех соединений и соединений.

Проверка на утечку с помощью мыльного пузыря или аналогичного метода должна быть проведена для всех соединений и соединений.

ASME B31.3 Технологические испытания трубопроводов

Давление при испытании должно быть не менее чем в 1,1 раза больше проектного давления и не должно превышать меньшее из значений 1,33 раза больше расчетного давления или давления, которое может вызвать номинальное напряжение сжатия или продольное давление. напряжение, превышающее 90 % предела текучести любого компонента при температуре испытания. Давление должно быть повышено до манометрического давления , которое в 0,5 раза меньше испытательного давления или 170 кПа (25 фунтов на кв. дюйм), после чего должна быть проведена предварительная проверка. После этого давление следует постепенно повышать ступенчато, пока не будет достигнуто давление, поддерживая давление на каждой ступени до тех пор, пока деформации трубопровода не будут уравновешены. Затем давление должно быть снижено до расчетного перед проверкой на наличие утечек. Во время испытания должно быть предусмотрено устройство для сброса давления с установленным давлением, не превышающим испытательное давление плюс меньшее из двух значений: 345 кПа (50 фунтов на кв. дюйм) или 10 % испытательного давления.

Во время испытания должно быть предусмотрено устройство для сброса давления с установленным давлением, не превышающим испытательное давление плюс меньшее из двух значений: 345 кПа (50 фунтов на кв. дюйм) или 10 % испытательного давления.

Это может вас заинтересовать: Техническое обслуживание промышленного холодильного оборудования: наилучшая производительность любого компонента в система . Давление в системе должно быть постепенно увеличено до 0,5 испытательного давления, после чего давление должно увеличиваться ступенями примерно на 1/10 испытательного давления до тех пор, пока не будет достигнуто требуемое испытательное давление. Испытательное давление должно поддерживаться не менее 10 минут. Затем его можно снизить до расчетного давления и провести проверку на утечку. Во время испытания должно быть предусмотрено устройство для сброса давления, с установленным давлением выше испытательного давления , но достаточно низкой, чтобы предотвратить необратимую деформацию любого из компонентов системы.

В чем преимущества аутсорсинга испытаний под давлением?

Работа с компанией , которая специализируется на нагреве и услугах по охлаждению , техническое обслуживание и тестирование часто более выгодны, чем интеграция специального персонала внутри компании, что снижает затраты, время и ресурсы .

Другие преимущества аутсорсинга испытаний под давлением включают: :

- Более быстрое время обработки

- Повышенная безопасность для вашего персонала

- улучшенное обеспечение качества продукции

- Снижение затрат на ремонт

- Сведение к минимуму подверженности риску и искам об ответственности.

Откройте для себя: Преимущества централизованного энергоснабжения: преимущества централизованного теплоснабжения и охлаждения

Почему важно проводить испытание под давлением с помощью процедуры ASME?

Испытания под давлением , проведенные в соответствии с процедурой ASME, позволяют нам гарантирует правильную работу системы и определяет отсутствие утечек и надежность установки.

1 Power Piping

1 Power Piping дюйм) может быть проведено перед гидростатическим или пневматическим испытанием для обнаружения крупных утечек.

дюйм) может быть проведено перед гидростатическим или пневматическим испытанием для обнаружения крупных утечек.

1 и ASME B31.3.

1 и ASME B31.3.