Гидравлическое испытание системы отопления — технические характеристики

Смонтированные системы отопления подлежат наполнению водой и гидравлическому испытанию. Наполнение производят снизу вверх через обратный трубопровод. В этом случае и вода, и воздух перемещаются в одном направлении, наиболее благоприятном для удаления воздуха, — в сторону расширительного бака, вантузов и воздуховыпускных устройств.

При медленном наполнении системы вода поднимается вверх так, что ее уровень в нагревательных приборах и вертикальных трубопроводах в каждый период времени находится в одной плоскости, что способствует равномерному вытеснению воздуха. При быстром подъеме воды стояки могут оказаться заполненными раньше, чем нагревательные приборы, что приведет к образованию в них воздушных мешков.

Системы водяного отопления испытывают гидравлическим Давлением, превышающим рабочее на 100 кПа и составляющим не менее 300 кПа в самой низкой точке. Испытание производится при отключенных котлах и расширительном баке.

Гидравлическое испытание систем центрального отопления с открытой прокладкой стояков и подводок в зимнее время не проводится. Если система удовлетворительно проработала три месяца, ее приемка допускается без гидравлического испытания.

Испытание трубопроводов при скрытой прокладке производят до закрытия борозд, а изолируемых труб до нанесения изоляции. При гидравлическом испытании применяют проверенные манометры с ценой деления шкалы через 10 кПа. Испытание производят до начала малярных работ при помощи ручного или приводного гидравлического пресса.

Паровые системы отопления с рабочим давлением до 70 кПа испытывают гидравлическим давлением, равным 250 кПа в нижней точке системы, а свыше 70 кПа — равным рабочему давлению плюс 100 кПа, но не менее 300 кПа в верхней точке системы.

Система водяного или парового отопления признается выдержавшей испытание, если в течение 5 мин нахождения ее под давлением падение его не превысило 20 кПа.

После гидравлического испытания систему парового отопления проверяют на плотность соединений путем впуска пара, имеющего рабочее давление. В этом случае не допускается пропуск пара из системы. После испытания систему промывают. Для этого в наиболее низкой ее точке устанавливают тройник или муфту сечением не менее 65-75 мм, через которые и производят спуск воды. Промывку производят несколько раз холодной водой до максимального ее осветления при спуске из системы.

В этом случае не допускается пропуск пара из системы. После испытания систему промывают. Для этого в наиболее низкой ее точке устанавливают тройник или муфту сечением не менее 65-75 мм, через которые и производят спуск воды. Промывку производят несколько раз холодной водой до максимального ее осветления при спуске из системы.

Гидравлическое испытание систем панельного отопления проводится до заделки монтажных окон давлением 1 МПа в течение 15 мин, при этом допускается падение давления не более 0,01 МПа. При отрицательной температуре наружного воздуха допускается пневматическое испытание этих систем. После гидравлического проводят тепловое испытание системы в течение 7 ч и ее регулирование. При положительной температуре наружного воздуха температура воды в подающих магистралях должна быть не менее 60 °С; при отрицательной — не менее 50 °С.

Гидравлические испытания трубопроводов систем отопления

Главная » Отопление

Автор Монтажник На чтение 2 мин Просмотров 9. 3к.

3к.

Обновлено

Гидравлические испытания трубопроводов систем отопления и теплоснабжения должно производиться при отключенных котлах и расширительных сосудах гидростатическим методом давлением, равным 1,5 рабочего давления, но не менее 0,2 МПа (2 кгс/см2) в самой нижней точке системы.

Гидравлические испытания трубопроводов систем отопления признается выдержавшей испытание, если в течение 5 мин нахождения ее под пробным давлением падение давления не превысит 0,02 МПа (0,2 кгс/см2) и отсутствуют течи в сварных швах, трубах, резьбовых соединениях, арматуре, отопительных приборах и оборудовании.

Величина пробного давления при гидростатическом методе испытания для систем отопления и теплоснабжения, присоединенных к теплоцентралям, не должна превышать предельного пробного давления для установленных в системе отопительных приборов и отопительно-вентиляционного оборудования.

Манометрические гидравлические испытания трубопроводов систем отопления и теплоснабжения соответствуют манометрическим испытаниям систем внутреннего холодного и горячего водоснабжения и производятся в той же последовательности.

Системы панельного отопления должны быть испытаны, как правило, гидростатическим методом.

Манометрическое испытание допускается производить при отрицательной температуре наружного воздуха.

Гидростатическое испытание систем панельного отопления должно производиться (до заделки монтажных окон) давлением 1 МПа (10кгс/см2) в течение 15 мин, при этом падение давлении допускается не более 0,01 МПа (0,1 кгс/см2).

Для систем панельного отопления, совмещенных с отопительными приборами, величина пробного давления не должна превышать предельного пробного давления для установленных в системе отопительных приборов.

Величина пробного давления систем панельного отопления, паровых систем отопления и теплоснабжения при манометрических испытаниях должна составлять 0,1 МПа (1 кгс/см2). Гидравлические испытания трубопроводов систем отопления продолжительность испытания -5 мин. Падение давления должно быть не более 0,01 МПа (0,1 кгс/см2).

Гидравлические испытания трубопроводов систем отопления продолжительность испытания -5 мин. Падение давления должно быть не более 0,01 МПа (0,1 кгс/см2).

Гидравлические испытания трубопроводов систем отопления — ручной насос.

В качестве насоса для закачки необходимого давления в системе трубопроводов можно использовать ручные или механические гидравлические насосы поставляемые на наш рынок производителями инструмента и сварочного оборудования для полипропиленовых. Как правило, такие насосы рассчитаны на создание в системе контрольного давления до шестидесяти атмосфер. Такие аппараты просты в работе и имеют манометр для контроля накачиваемого давления, а также по манометру можно проследить есть ли падение давления в системе или нет.

Акт гидравлического испытания трубопроводов отопления

Испытание трубопроводов Нормативы Отопление дома и квартиры

Оцените автора

Руководство по гидростатическим испытаниям трубопроводов

Хотя существуют различные способы транспортировки топливных ресурсов, трубопроводные системы оказались одними из самых безопасных. Чтобы гарантировать его безопасность, общая целостность систем должна быть обеспечена до того, как они будут введены в эксплуатацию. Гидростатические испытания обычно используются для проверки и подтверждения этой целостности. В этой статье представлен общий обзор гидростатических испытаний трубопроводов, а также их преимуществ, ограничений и требований.

Чтобы гарантировать его безопасность, общая целостность систем должна быть обеспечена до того, как они будут введены в эксплуатацию. Гидростатические испытания обычно используются для проверки и подтверждения этой целостности. В этой статье представлен общий обзор гидростатических испытаний трубопроводов, а также их преимуществ, ограничений и требований.

Что такое гидростатические испытания?

Гидростатические испытания — это процесс, обеспечивающий безопасность и структурную целостность определенных сосудов под давлением, таких как резервуары для хранения, газовые баллоны, водопроводные системы и трубопроводы, с помощью оборудования для гидроиспытаний. Это промышленный метод испытания под давлением, который позволяет определить утечки в сосудах путем приложения давления, тем самым проверяя их прочность.

Как работают гидростатические испытания?

Как указывалось ранее, испытание гидростатическим давлением включает испытания и проверку общей целостности сосудов под давлением. Стандартная процедура гидростатических испытаний трубопроводов включает следующие этапы:

Стандартная процедура гидростатических испытаний трубопроводов включает следующие этапы:

- Заполните трубопровод жидкостью, в основном водой, если его материал несовместим с водой.

- Подайте давление на трубопровод, чтобы довести его до приемлемого испытательного давления. Это давление обычно превышает расчетное рабочее давление трубопровода.

- Удерживайте давление в течение необходимого времени, чтобы проверить трубопровод на предмет возможных утечек.

- Сбросьте давление в трубопроводе после подтверждения того, что испытание завершено и соответствует спецификациям и отраслевым стандартам.

Обратите внимание, что сосуд должен иметь вентиляционные отверстия, которые позволяют воздуху выходить, когда он наполняется водой. Кроме того, на испытательную жидкость можно наносить флуоресцентные красители, чтобы облегчить осмотр и анализ. После подтверждения того, что трубопровод выдерживает допустимое испытательное давление, его можно сертифицировать как безопасный для ввода в эксплуатацию.

Общие области применения гидростатических испытаний

Существуют различные области применения гидростатических испытаний в промышленном секторе. Применяется для определения целостности и информирования об эффективном ремонте:

- Теплообменники

- Недавно установленные или модифицированные трубопроводные системы для газа, воды и других жидкостей

- Воздушный компрессор и системы хранения и распределения

- Системы пожаротушения

- Свинцы, резервуары и реакторы, используемые в промышленных процессах

Как правило, гидростатические испытания обнаруживают разрывы, отверстия или зазоры в сосудах, возникающие при их изготовлении путем литья или сварки. Некоторые другие возможные дефекты, которые он может обнаружить, включают газовые точечные отверстия, пластичные разрывы, вкрапления песка и локальные твердые пятна. Области применения включают обнаружение дефектов в промышленном производстве, складском и транспортном оборудовании.

Преимущества аутсорсинга гидростатических испытаний

Аутсорсинг гидростатических испытаний имеет свои преимущества. Можно воспользоваться услугами авторитетных компаний, занимающихся испытаниями на гидростатическое давление, поскольку они предлагают следующие преимущества:

- Многолетний опыт проведения испытаний на гидростатическое давление в соответствии с отраслевыми стандартами и стандартами клиентов.

- Обладая передовым оборудованием для гидроиспытаний, они всегда соответствуют спецификациям Министерства транспорта (DOT).

- Устраняет потребность в рабочей силе, связанную с закупкой оборудования для гидростатических испытаний.

- Экономит время и деньги, связанные с самостоятельным проведением испытаний и поддержанием актуальности сертификации оборудования.

Ограничения гидростатических испытаний трубопроводов

Хотя гидростатические испытания трубопроводов зарекомендовали себя как наиболее надежный, безопасный и наиболее распространенный метод гидравлических испытаний, они не идеальны для некоторых систем и не позволяют обнаружить некоторые дефекты. Эти два ключевых ограничения обсуждаются ниже.

Эти два ключевых ограничения обсуждаются ниже.

Не подходит для некоторых систем

Общеизвестно, что методы испытаний гидростатическим давлением не подходят для повторных испытаний существующих систем. Причина этого в том, что процедура испытаний требует удаления или очистки всего содержимого сосудов или систем. Это означает, что они (суда или системы) временно выводятся из эксплуатации, что приводит к простою. Это время простоя означает, что если у вас нет резервной системы или сосуда, который будет служить заменой во время теста, вы будете испытывать неэффективную производительность в течение этого времени.

Неспособность обнаружить некоторые дефекты

Этот метод опрессовки считается неспособным обнаружить докритические дефекты в системе. Эти недостатки требуют, чтобы системы подвергались воздействию более высоких диапазонов внутреннего давления, чтобы их можно было обнаружить и измерить. Поскольку гидростатические испытания зависят от визуального осмотра и иногда измерения расширения для подтверждения безопасности оборудования или системы, подкритические дефекты часто остаются незамеченными или усугубляются испытанием.

Требования к гидростатическим испытаниям

Американское общество инженеров-механиков (ASME) опубликовало коды ASME B31.1 и ASME B31.3 для определения требований к гидростатическим испытаниям технологических трубопроводов. В этих нормах указано, что испытательное давление должно быть не менее полутора расчетного рабочего давления трубопроводной системы в течение всего времени испытания. Эта спецификация может быть изменена только тогда, когда расчетная и рабочая температура превышают температуру испытания. В этом случае минимально допустимое давление можно оценить по кодам.

NiGen предлагает испытания трубопроводов гидростатическим давлением

В NiGen мы предлагаем интеллектуальные технологические решения для наших партнеров в различных производственных отраслях. Для промышленных компаний, которым нужны экономичные услуги по испытанию трубопроводов на гидростатическое давление, лучше всего подходит NiGen.

Чтобы узнать больше об услугах, которые мы предлагаем нашим партнерам в нефтегазовой отрасли, свяжитесь с нами через Интернет.

Гидростатические испытания | Инспекция

Гидростатические (гидро) испытания — это процесс, при котором такие компоненты, как трубопроводы систем, газовые баллоны, котлы и сосуды под давлением проверяются на прочность и герметичность. Гидростатические испытания часто требуются после остановов и ремонтов, чтобы подтвердить, что оборудование будет работать в желаемых условиях после возвращения в эксплуатацию.

Кроме того, гидростатические испытания не могут проводиться во время нормальной эксплуатации и не могут контролировать оборудование на наличие утечек после проведения испытаний. Целостностью работающего оборудования лучше всего управляет эффективный фиксированная программа механической целостности оборудования .

Несмотря на то, что гидростатические испытания считаются методом неразрушающего контроля , оборудование может разорваться и выйти из строя, если контрольное давление превысит установленное испытательное давление или если небольшая трещина будет быстро распространяться.

Как проводятся гидростатические испытания?

Гидростатические испытания — это тип испытания под давлением, при котором компонент полностью заполняется водой, удаляется воздух, содержащийся в блоке, и создается давление в системе, в 1,5 раза превышающее расчетное предельное давление блока. Затем давление удерживается в течение определенного времени для визуального осмотра системы на наличие утечек. Визуальный осмотр можно улучшить, нанеся на жидкость индикаторы или флуоресцентные красители, чтобы определить, где возникают трещины и утечки.

Общие методы гидростатических испытаний

Существует три общих метода гидростатических испытаний, которые используются для испытания небольших сосудов под давлением и цилиндров: метод водяной рубашки, метод прямого расширения и метод испытательного давления.

Метод с водяной рубашкой

Для проведения этого метода сосуд наполняют водой и загружают в герметичную камеру (называемую испытательной рубашкой), которая также заполняется водой. Затем сосуд находится под давлением внутри испытательной рубашки в течение определенного времени. Это вызывает расширение сосуда внутри испытательной рубашки, что приводит к вытеснению воды в стеклянную трубку, которая измеряет общее расширение. После регистрации полного расширения давление в сосуде сбрасывается, и он сжимается до приблизительно исходного размера. Когда сосуд сдувается, вода стекает обратно в тестовую рубашку.

Затем сосуд находится под давлением внутри испытательной рубашки в течение определенного времени. Это вызывает расширение сосуда внутри испытательной рубашки, что приводит к вытеснению воды в стеклянную трубку, которая измеряет общее расширение. После регистрации полного расширения давление в сосуде сбрасывается, и он сжимается до приблизительно исходного размера. Когда сосуд сдувается, вода стекает обратно в тестовую рубашку.

Иногда сосуд не возвращается к своему первоначальному размеру. Это второе значение размера называется постоянным расширением. Разница между полным расширением и постоянным расширением определяет пригодность сосуда к эксплуатации. Как правило, чем выше процент расширения, тем больше вероятность того, что судно будет выведено из эксплуатации.

Метод прямого расширения

Метод прямого расширения включает в себя заполнение сосуда или цилиндра определенным количеством воды, повышение давления в системе и измерение количества воды, которая выбрасывается после сброса давления. Значения постоянного расширения и полного расширения определяются путем записи количества воды, нагнетаемой в сосуд, испытательного давления и количества воды, вытесненной из сосуда.

Значения постоянного расширения и полного расширения определяются путем записи количества воды, нагнетаемой в сосуд, испытательного давления и количества воды, вытесненной из сосуда.

Метод пробного давления

При испытании пробным давлением применяется внутреннее давление и определяется, нет ли в сосуде утечек или других недостатков, таких как истончение стенки, которые могут привести к отказу. В Соединенных Штатах этот метод разрешен только в том случае, если Свод федеральных правил США не требует регистрации значений постоянного и полного расширения.

Альтернативные методы

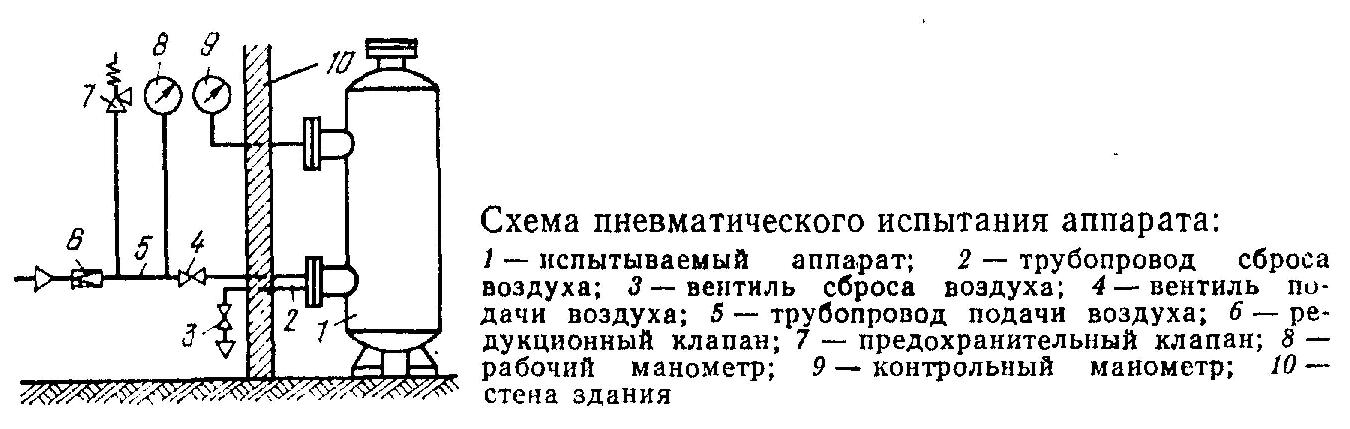

Некоторое оборудование может быть не рассчитано на нагрузку, необходимую для испытания под давлением. В этих случаях следует использовать альтернативные методы, такие как пневматические испытания. Пневматические испытания — это еще один тип испытаний под давлением, который включает в себя нагнетание в сосуд газа, такого как воздух или азот, вместо воды.