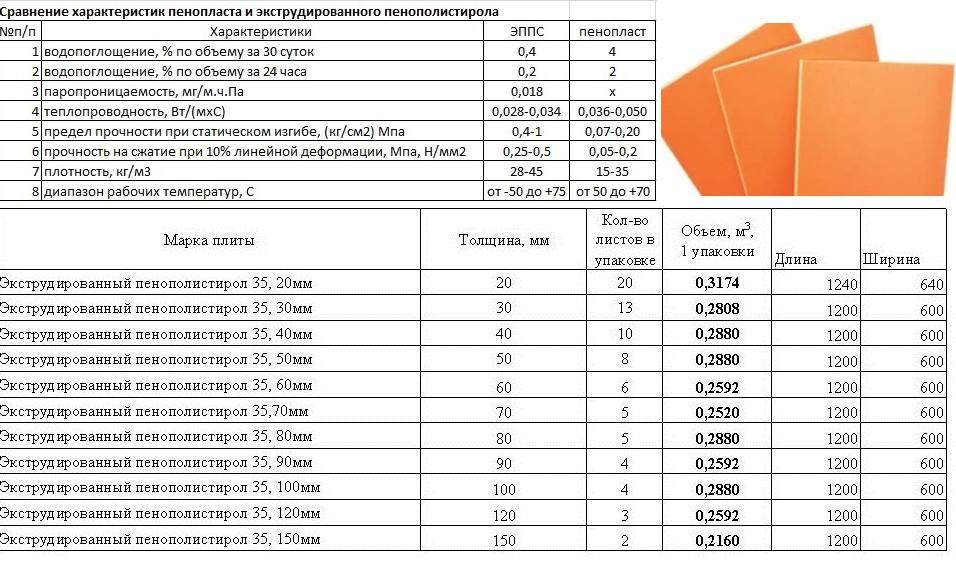

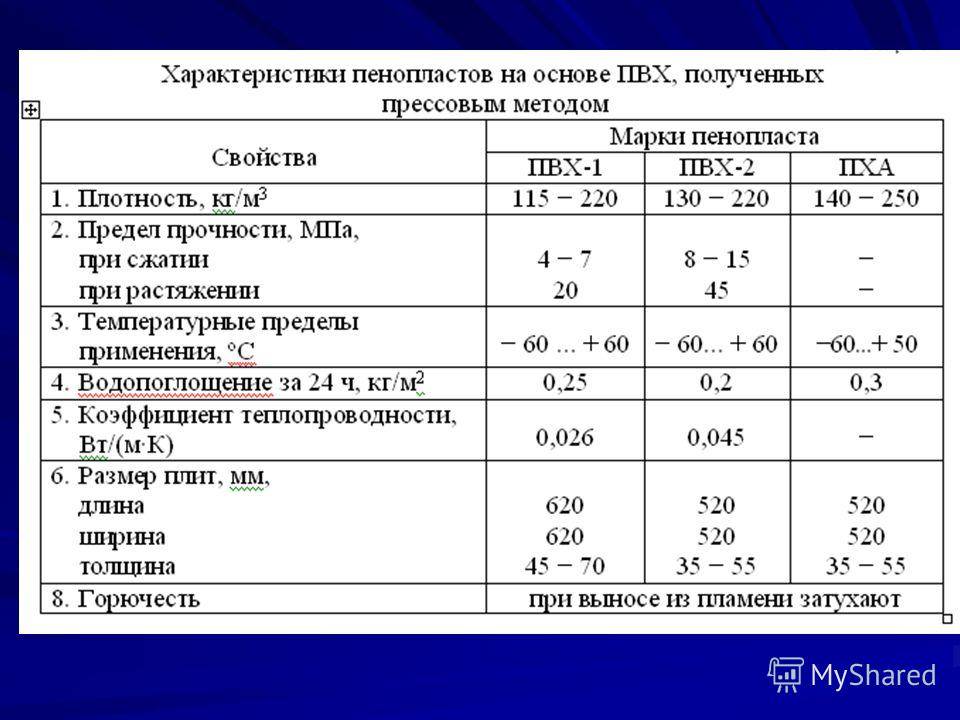

характеристики и свойства ка утеплителя |

10 июля 2016 Напольные и стеновые материалы

Пенопласт – один из самых эффективных синтетических утеплителей, используемых для наружной и внутренней отделки дома. Он быстро приобрел популярность благодаря хорошим эксплуатационным качествам и стал распространяться в многочисленных областях частного и промышленного строительства.

Состав и структура материала

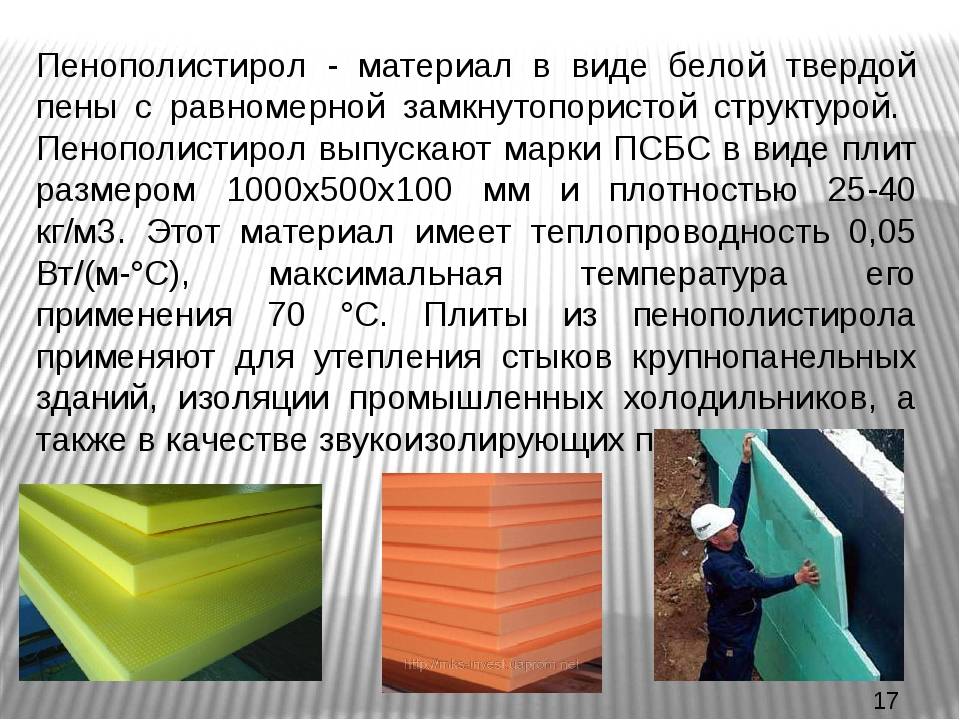

Основной компонент пенопласта – вспененный полистирол, причем самого полимера в готовом продукте содержится всего около 2% (по объему). Все остальное пространство занимает газ (природный или углекислый), заключенный в замкнутые полистирольные капсулы или ячейки. Макроструктура материала представляет собой гранулы диаметром в несколько миллиметров, спрессованные и затем разрезанные в конгломераты разной формы.

Стенки полимерных капсул обладают минимальной пористостью, поэтому в ячейки с газом почти не попадает влага. Это поддерживает низкую плотность пенопласта и сохраняет его теплоизоляционные качества. Для снижения горючести в материал вводят ряд добавок, снижающих время самостоятельного горения (без внешнего источника пламени). Благодаря этому повышается пожаробезопасность при условии кратковременного воздействия огня.

Для снижения горючести в материал вводят ряд добавок, снижающих время самостоятельного горения (без внешнего источника пламени). Благодаря этому повышается пожаробезопасность при условии кратковременного воздействия огня.

Физические свойства пенопласта

К главным характеристикам пористого полистирола относятся:

- прочность – пенопласт не отличается выдающимися прочностными характеристиками и способен крошиться и ломаться даже при слабом механическом воздействии. Его можно легко повредить при помощи острых предметов или просто ударив по поверхности. Чтобы снизить вероятность разрушения, пенопласт покрывают слоями более твердого материала, равномерно распределяющего внешние нагрузки;

- гибкость – пенополистирол слабо поддается изгибающим воздействиям и может сломаться под ними в любой момент. По этой же причине пенопластовые плиты устанавливают лишь стационарно, избегая любых крутящих нагрузок;

- теплопроводность – наличие в полых капсулах газов (естественных теплоизоляторов) обеспечивает материалу низкий коэффициент теплопередачи.

Этому также способствует отсутствие конвекции внутри пор из-за их малого диаметра. Чтобы полностью прогреть кусок пенопласта до заданной температуры, понадобится длительное время;

Этому также способствует отсутствие конвекции внутри пор из-за их малого диаметра. Чтобы полностью прогреть кусок пенопласта до заданной температуры, понадобится длительное время; - склонность к усадке – свободнолежащие плиты из пенополистирола поддаются незначительной усадке, вызванной силой тяжести. Величина усадки составляет 1,5-3 мм в течение шести месяцев. По окончании этого срока естественное уплотнение материала прекращается;

- температурное расширение – при повышении температуры линейные размеры плиты увеличиваются (процесс является обратимым). Численные показатели расширения соответствуют примерно 1 мм на 1 м плиты пенопласта при изменении температуры на 15-20 °С;

- паропоглощение – пенопласт менее стоек к диффузионному проникновению влаги, чем к воздействию жидкой воды, поэтому в особо влажных помещениях его поверхность дополнительно прикрывают слоем металлической фольги. При ее отсутствии часть водяных паров может проникать через слой материала и конденсироваться при снижении температуры, что отрицательно влияет на всю теплоизоляционную систему.

Химические свойства

К эксплуатационным параметрам материала, обуславливающим долговечность под действием внешних факторов, относятся:

- химическая устойчивость – пенополистирол невосприимчив ко многим веществам, кроме растворителей и кислот-окислителей. Смеси на основе ацетона, эфиров и легких углеводородов быстро растворяют пенопласт, не оставляя от него даже видимых следов. Со щелочами пенопласт умеренно устойчив, однако, специально подвергать их воздействию все же не стоит;

- температурная стойкость – пенопласт имеет низкую температурную границу разрушения. Уже при 60-70 °С из него начинают выделяться газы, являющиеся продуктами деструкции исходного полимера. При температуре выше 100 °С разложение полистирола происходит особенно интенсивно и сопровождается еще большим количеством токсичных выделений. Тяжелые последствия на организм могут наступить даже спустя несколько дней после их вдыхания.

Пожарная безопасность пенопласта двояко трактуется сторонниками и противниками материала. Первые утверждают про его высокую устойчивость к пламени, аргументируя это тем, что подожженный пенопласт практически не поддерживает огонь без постороннего источника тепла. Вторые сетуют на выделение большого количества газов при пожаре, вредных для человека. При объективном рассмотрении пенопласт – довольно горючее вещество, требующее правильного обращения при отделке зданий.

Первые утверждают про его высокую устойчивость к пламени, аргументируя это тем, что подожженный пенопласт практически не поддерживает огонь без постороннего источника тепла. Вторые сетуют на выделение большого количества газов при пожаре, вредных для человека. При объективном рассмотрении пенопласт – довольно горючее вещество, требующее правильного обращения при отделке зданий.

Видео: Пенопласт (пенополистирол, ППС, EPS). Преимущества и недостатки.

Биологические свойства пенопласта

Пенопласт относится к группе строительных материалов, которые не поддаются воздействию микроорганизмов. Из-за слабого водопоглощения на поверхности пенопласта очень медленно образуется плесень. Грибковые поражения пенополистирола можно наблюдать лишь в очень влажных помещениях с отсутствующей вентиляцией.

В отличие от бумаги или древесины, пенопласт не разрушается при появлении плесени, а ее налеты можно легко очистить с поверхности вручную. Деструкция утеплителя, наблюдаемая на протяжении длительного времени, связана не с биологическими факторами, а с действием ультрафиолета, тепла и кислорода воздуха.

Деструкция утеплителя, наблюдаемая на протяжении длительного времени, связана не с биологическими факторами, а с действием ультрафиолета, тепла и кислорода воздуха.

Применение пенопласта в ремонте и строительстве

Благодаря невысокой стоимости, малой плотности и хорошим теплоизоляционным качествам, пенопласт используют во всех строительных сферах – от возведения капитальных стен до отделки помещений. Его часто рекомендуют в качестве утеплителя крыши и подкровельного пространства, уложенного снаружи и внутри здания. Чтобы получить действительно экологичную и безопасную постройку, к отделке пенопластом следует подходить с большим вниманием.

Способы использования пенополистирола:

- обшивка наружной части стен. Внешний пенопластовый слой необходимо покрыть слоем штукатурки или другого прочного материала, чтобы избежать разрушения при механическом и солнечном воздействии;

- отделка помещения изнутри. При возведении небольших домов часто используют метод несъемной опалубки, при котором промежуток между стенами из пенопластовых блоков заливается бетоном.

Чтобы защитить жильцов в случае пожара, внутренний слой пенопласта нужно укрыть слоем штукатурки толщиной не менее 30 мм.

Чтобы защитить жильцов в случае пожара, внутренний слой пенопласта нужно укрыть слоем штукатурки толщиной не менее 30 мм. - как прослойка между двумя стенами – используется в капитальном строительстве и является оптимальным строительным решением. Такие постройки не обладают выдающимися теплотехническими характеристиками, однако, температура в них зимой все же выше, чем в домах без пенопласта, а в жару внутренние поверхности стен нагреваются меньше. Подобное расположение более безопасно с пожарной точки зрения, поскольку даже при интенсивном возгорании прослойка не сможет воспламениться.

Видео: Утепление пенопластом фасад. Как выбрать пенопласт. Как выбрать сетку для пенопласта.

Совет: при использовании пенопласта внутри помещения через него не следует прокладывать трубы отопления и подвода горячей воды, а также электрическую проводку без металлического гофрирования.

Локальные перегревы в местах контакта пенопласта с коммуникациями будут приводить к ускоренному разложению полистирола и выделению вредных паров.

Выводы: пенопласт – эффективный теплоизоляционный материал, обладающий стойкостью к влаге и не изменяющий своих характеристик при условии нормальной эксплуатации. Из-за слабой устойчивости пенополистирола к высоким температурам и чрезвычайной токсичности продуктов горения следует уделять особое внимание его защите негорючими и огнестойкими покрытиями. Пенопластовые утеплители лучше всего использовать для защиты внешней стороны стен и теплоизоляции в межстенном промежутке, чтобы исключить возможность их нагрева и разложения.

Пенопласт: технические характеристики

Содержание

- Структура и основные параметры пенопласта

- Свойства и характеристики материала

- Формы выпуска

- Достоинства и недостатки

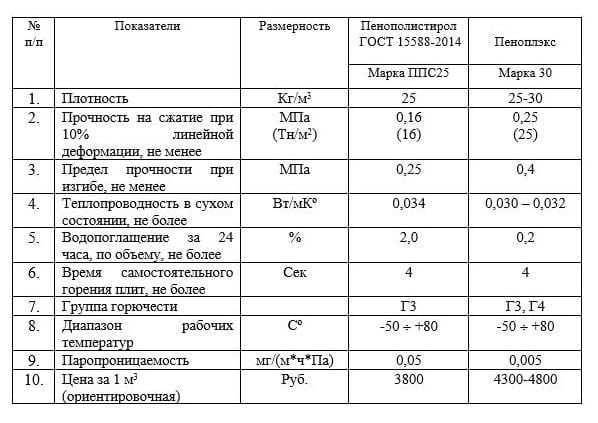

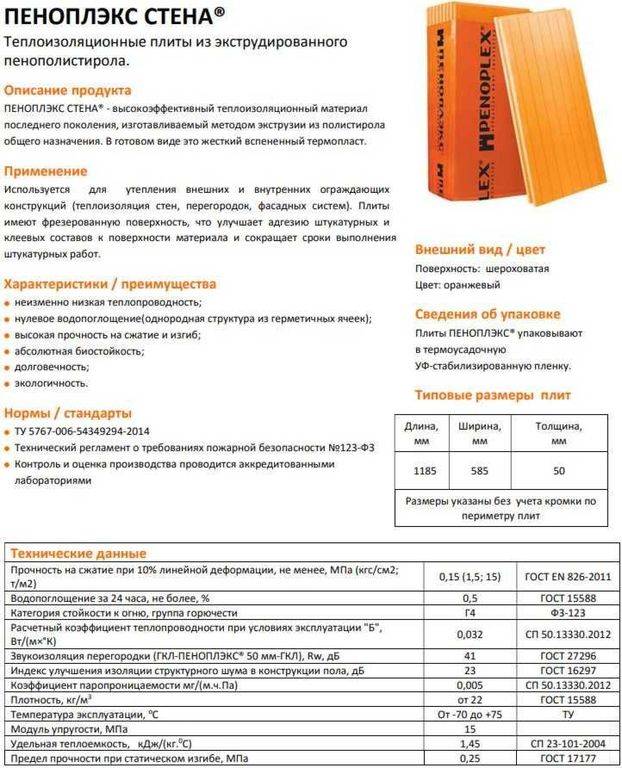

Высокие технические характеристики пенопласта обеспечивают ему широкую сферу применения. Особой популярностью материал пользуется у строителей, отлично справляясь с функцией теплоизоляции помещений. Толщина и плотность материала напрямую влияют на его свойства.

Особой популярностью материал пользуется у строителей, отлично справляясь с функцией теплоизоляции помещений. Толщина и плотность материала напрямую влияют на его свойства.

Структура и основные параметры пенопласта

Состав ячеистой структуры пенопласта чрезвычайно прост – материал привычного белого цвета содержит 2% из полистирола, остальные 98% занимает воздух. Технология изготовления основана на вспенивании полистирольных гранул с последующей обработкой микроскопических элементов газообразователем. Многократное повторение процедуры обеспечивает стройматериалу значительное уменьшение веса и плотности.

Вспененная масса на следующем этапе подвергается процедуре высушивания, в результате чего остаточная влага испаряется. Процесс проходит в сушильных емкостях на открытом воздухе, после этого пенопласт приобретает привычную для потребителя структуру. Размеры гранул варьируются в пределах 0,5-1,5 мм, толщина стенок не превышает 0,001 мм.

Готовые гранулы прессуют для придания им формы плит. Чтобы получить требуемые параметры, блоки обрабатывают паром и нарезают специальным инструментом. В зависимости от заказа, размеры пенопласта могут быть стандартной и нестандартной формы. Обычно в технических характеристиках материала указана толщина от 20 до 1000 мм, при этом плиты могут иметь следующие размеры:

Чтобы получить требуемые параметры, блоки обрабатывают паром и нарезают специальным инструментом. В зависимости от заказа, размеры пенопласта могут быть стандартной и нестандартной формы. Обычно в технических характеристиках материала указана толщина от 20 до 1000 мм, при этом плиты могут иметь следующие размеры:

- 500х500 мм;

- 500х1000 мм;

- 600х1200 мм;

- 1000х1000 мм;

- 1000х2000 мм.

Многообразие форм выпуска плит пенополистирола и его технические характеристики, среди которых особо ценятся теплоизоляционные свойства, делают его востребованным стройматериалом при утеплении помещений с различной функциональной нагрузкой.

Свойства и характеристики материала

Пенопласт выдерживает колебания температур от -50 до +75оС без изменений технических характеристик. Детально ознакомиться с техническими характеристиками пенопласта поможет подробное описание его свойств:

- Теплопроводность. Особая технология производства обеспечивает плитам пенопласта высокие теплоизоляционные свойства.

Ячейки в форме замкнутых многогранников, размер которых не превышает 0,5 мм, препятствуют проникновению холодного воздуха и значительно снижают теплообмен. При повышении плотности материала данный показатель изменяется.

Ячейки в форме замкнутых многогранников, размер которых не превышает 0,5 мм, препятствуют проникновению холодного воздуха и значительно снижают теплообмен. При повышении плотности материала данный показатель изменяется. - Звукоизоляция и защита от ветра. Стены помещения, в отделке которых использованы плиты пенопласта, надежно защищены от ветра. Среди технических характеристик внимания заслуживает высокая степень звукоизоляции, которая также обеспечивается благодаря ячеистой структуре материала.

- Влагостойкость. Пенополистирол ценится строителями за низкую гигроскопичность относительно других материалов. Вода не способна проникнуть сквозь стенки ячеек, а только просачивается по каналам.

- Долговечность и прочность. Пенопласт сохраняет первоначальные технические характеристики на протяжении длительного времени. Плиты способны выдержать значительное давление без деформации и разрушения. Ярким свидетельством может служить применение пенопласта при обустрйостве взлетно-посадочных полос.

Толщина плиты пенополистирола напрямую влияет на степень прочности материала, имеет значение и правильность укладки.

Толщина плиты пенополистирола напрямую влияет на степень прочности материала, имеет значение и правильность укладки.

Внимательного изучения заслуживает устойчивость пенопласта перед агрессивной средой. Показатели устойчивости плит пенополистирола напрямую зависят от состава воздействующего вещества. Плиты пенопласта проявляют устойчивость к растворам:

- цемента;

- гипса;

- битума;

- кислотам, щелочам и соляным растворам;

- морской воды;

- не восприимчивы к воздействию водорастворимых и акриловых красок.

Длительное соприкосновение с веществами, в составе которых присутствуют масла растительного и животного происхождения, дизтопливо и бензин может негативно отразиться на технических характеристиках пенопласта.

Когда плиты пенополистирола используются при строительстве объектов, следует избегать контактов с составами, которые агрессивно влияют на структуру материала. Среди них:

- скипидар;

- ацетон;

- органические растворители красок;

- эфир с уксусно-этиловой основой;

- всевозможные насыщенные углеводороды и вещества, полученные путем нефтепереработки.

Сюда относятся мазут, солярка, керосин и бензин. Контакт с вышеперечисленными компонентами приводит к нарушению структуры и потере качеств, указанных в технической характеристике, также может спровоцировать полное растворение.

Внимание! Искусственное происхождение пенопласта выступает неблагоприятной средой для появления и развития микроорганизмов. Но при значительном загрязнении поверхности пенополистирольных плит размножение микроорганизмов становится возможным.

Среди положительных качеств плит пенопласта, которые не отражаются в технической характеристике, отмечается удобство использования и простой монтаж. Малый вес обеспечивает легкость в проведении работ, структура не создает сложностей при необходимости нарезки и последующего монтажа.

Пенополистирол входит в категорию экологически чистых стройматериалов, в процессе эксплуатации он не выделяет ядовитых веществ. При работе с ним не требуется применение средств защиты индивидуального характера. Многочисленные сводные таблицы технических характеристик не отражают многочисленные положительные качества стройматериала. Он не образует пыли при нарезке, ценится за отсутствие запаха, не раздражает слизистые и кожные покровы, не ядовит.

При работе с ним не требуется применение средств защиты индивидуального характера. Многочисленные сводные таблицы технических характеристик не отражают многочисленные положительные качества стройматериала. Он не образует пыли при нарезке, ценится за отсутствие запаха, не раздражает слизистые и кожные покровы, не ядовит.

Пожаробезопасность – важная качественная характеристика пенопласта. При выборе строительного материала, этому показателю уделяют особое внимание. Качественные изделия должны проявлять устойчивость к открытому огню. Плиты пенополистирола относятся к 3-4 классу горючести. Такой материал не поддерживает процесс горения. Температура, при которой он способен вспыхнуть, в 2 раза превышает аналогичный показатель по древесине (+491оС по сравнению с +230оС).

Если в составе пенополистирола присутствует антипирен, класс горючести такого материала снижается до Г2-Г1. В маркировке эта особенность выражена буквой С. Воспламенение плиты пенопласта может произойти в результате длительного контакта с открытым огнем. Прекращение воздействия огнем приводит к его затуханию на поверхности пенополистирольной плиты в течение 4 секунд.

Прекращение воздействия огнем приводит к его затуханию на поверхности пенополистирольной плиты в течение 4 секунд.

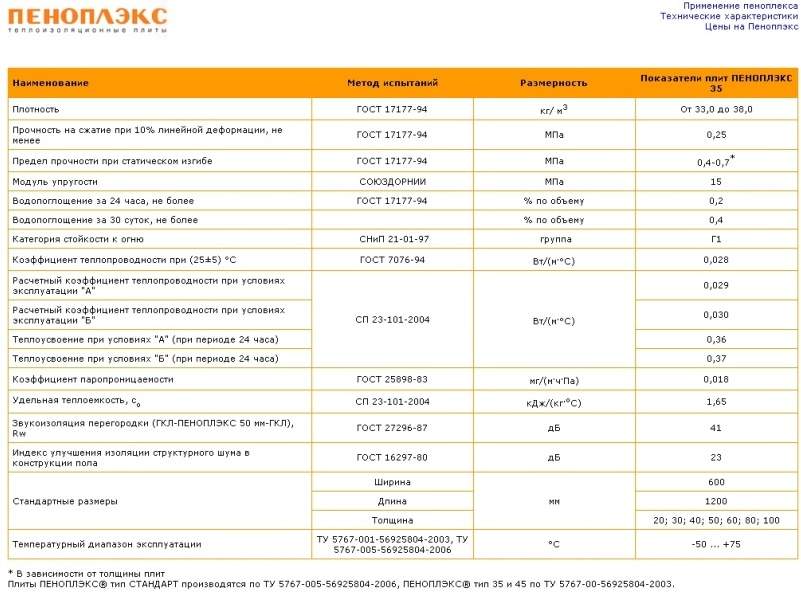

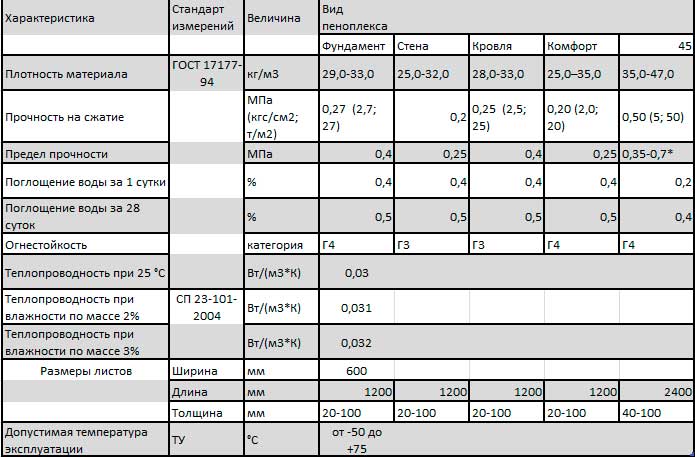

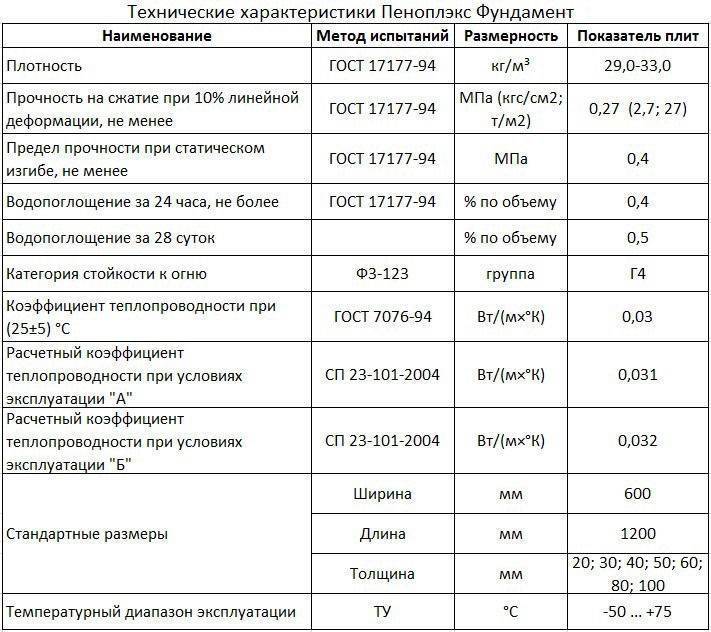

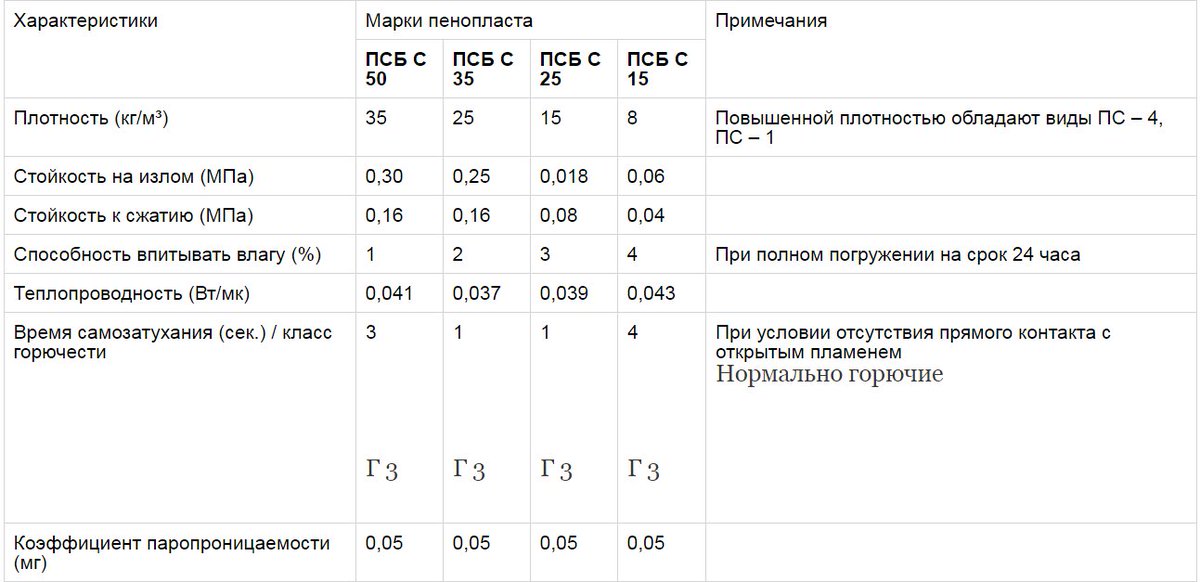

Отдельные технические характеристики плит пенопласта изложены в сводной таблице:

Формы выпуска

Плотность материала выступает определяющим фактором при разделении пенопласта на марки. Она напрямую влияет на показатели прочности и теплопроводности. Технические характеристики отдельных марок помогут определиться со сферой использования материала:

- Маркировка ПСБ-С 15 принадлежит плитам с самой малой плотностью, которая составляет 15 кг на м3. Такие плиты пенополистирола чрезвычайно легкие, применяются для утепления бытовок и строительных вагончиков, т.е. в местах временного пребывания людей.

- Большей популярностью пользуется марка ПСБ-С 25, где плотность, соответственно, составляет 25 кг/м3. Сфера применения – утепление фасадов зданий, полов, в качестве теплоизоляции кровли.

- Пенопласт ПСБ-С 35 обладает плотностью 35 кг на кубический метр.

Высокие технические характеристики пенополистирола с маркировкой 35 востребованы в процессе производства ж/б конструкций и сэндвич панелей.

Высокие технические характеристики пенополистирола с маркировкой 35 востребованы в процессе производства ж/б конструкций и сэндвич панелей. - Чрезвычайно плотной структурой обладает пенопласт 50. За счет этого плиты активно используется при обустройстве полового покрытия в холодильных складах, строительстве дорог.

Анализируя таблицы с техническими характеристиками, можно сделать вывод о целесообразности приобретения плит пенополистирола с целью утепления стен плотностью 25 и 35 кг/м3. Причем для внутреннего утепления будет достаточно плотности 25, а для отделки снаружи лучше воспользоваться пенопластом 35.

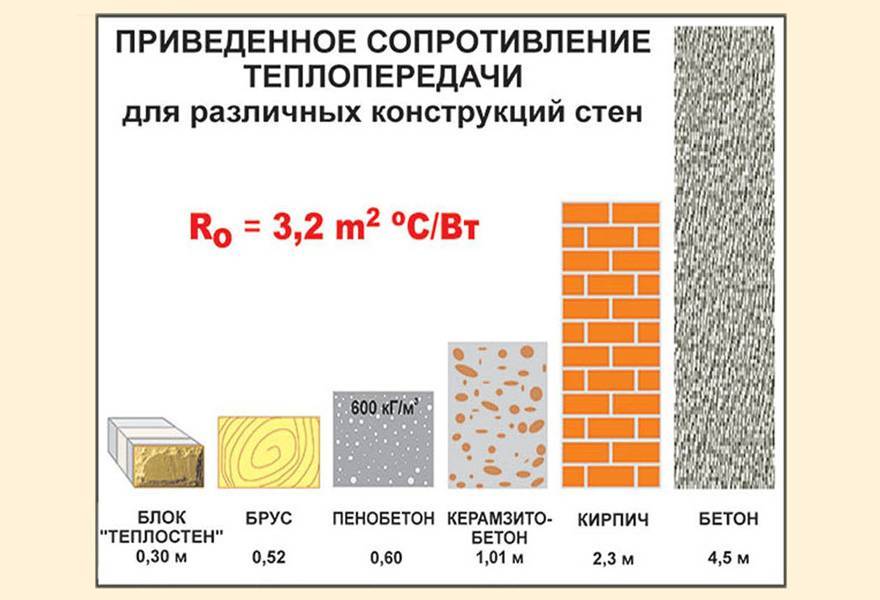

При выборе материала для утепления стен, имеет значение толщина пенопласта. Точных рекомендаций дать невозможно. Выбор зависит от ряда сопутствующих факторов, куда входят:

- Климатические условия региона, где расположена постройка.

- Материал, используемый для возведения стен. Зачастую стены строения состоят из нескольких слоев, различных по своим техническим характеристикам.

Поэтому требуется определить суммарный показатель.

Поэтому требуется определить суммарный показатель. - Плотность плиты пенополистирола, которая определяется маркировкой.

Обычно, по совокупности факторов, при необходимости утепления внутренних стен применяют пенопласт 50 мм, использование пенопласта 100 мм больше востребовано при наружных работах.

Достоинства и недостатки

Рассматривая технические характеристики пенопласта, в заключение стоит подвести итоги о положительных качествах материала и отдельных недостатках.

Итак, преимущества использования в качестве утепления:

- Доступная стоимость.

- Низкая теплопроводность обеспечивает пенопласту высокие характеристики теплоизоляции.

- Легкий вес и простой монтаж.

- Низкая гигроскопичность.

- Экологическая безопасность.

Недостатков немного, но они присутствуют:

- Горючесть. При выборе отдайте предпочтение усовершенствованной продукции, в составе которой присутствуют антипирены. Они снижают температуру воспламенения и обеспечивают самозатухание после прекращения воздействия открытым огнем.

- Пенопласт разрушается под воздействием УФ лучей и отдельных химических составов, поэтому требует защиты.

Применение плит пенополистирола снаружи без дополнительной отделки нецелесообразно.

По своим техническим характеристикам пенопласт не уступает другим материалам с теплоизоляционными свойствами, а во многом даже превосходит их. Для получения качественной теплоизоляции стен важно правильно определить необходимую плотность материала и толщину плит. Вычисления ведут с учетом климатических особенностей региона и характеристик стен строения.

Жидкое стекло и его применение

Сколько досок в кубе

ДВП или оргалит

Штукатурка короед своими руками

Свойства пены — PetroWiki

Объемная пена, присутствующая в пивной шапке или в чистящих растворах, представляет собой метастабильную дисперсию относительно большого объема газа в непрерывной жидкой фазе, которая составляет относительно небольшой объем. пены. Альтернативное определение объемной пены — это «скопление пузырьков газа, отделенных друг от друга тонкими пленками жидкости». [1] В большинстве классических пен содержание газа довольно высокое (часто от 60 до 97% объема). В объемной форме, например, в наземных сооружениях и трубопроводах нефтяных месторождений, пена образуется, когда газ контактирует с жидкостью при наличии механического перемешивания. Используемый здесь объемный пенопласт представляет собой пенопласт, который существует в контейнере (например, в бутылке или трубе), для которого объем контейнера намного больше, чем размер отдельных пузырьков пенообразователя.

пены. Альтернативное определение объемной пены — это «скопление пузырьков газа, отделенных друг от друга тонкими пленками жидкости». [1] В большинстве классических пен содержание газа довольно высокое (часто от 60 до 97% объема). В объемной форме, например, в наземных сооружениях и трубопроводах нефтяных месторождений, пена образуется, когда газ контактирует с жидкостью при наличии механического перемешивания. Используемый здесь объемный пенопласт представляет собой пенопласт, который существует в контейнере (например, в бутылке или трубе), для которого объем контейнера намного больше, чем размер отдельных пузырьков пенообразователя.

Состав

- 1 Общая природа пен

- 1.1 Пенообразователи

- 1.2 Свойства пены

- 2 Режим впрыска

- 3 Каталожные номера

- 4 примечательных статьи в OnePetro

- 5 Внешние ссылки

- 6 См. также

- 7 Категория

Общая природа пен

Капиллярные процессы определяют образование и свойства пен в пористой среде. Пены для улучшения соответствия представляют собой дисперсии пузырьков микрогаза, обычно с диаметром/длиной в диапазоне от 50 до 1000 мкм. Пена в пористых средах существует в виде отдельных пузырьков микрогаза, непосредственно контактирующих со смачивающей жидкостью стенок пор. Эти пузырьки микрогаза разделены пластинками жидкости, которые соединяют стенки пор и образуют жидкую перегородку на шкале пор между пузырьками газа. Пена распространяется в большинстве вмещающих пород-коллекторов в виде цепочки пузырьков, в которой каждый газовый пузырь отделен от следующего пленкой ламелей жидкости. Во многих случаях отдельные пузырьки пены в основной породе коллектора могут иметь длину во много поровых тел. Гауглиц и др. определили структуру пены в пористой среде как «дисперсию газа в непрерывной жидкой фазе, по крайней мере, с некоторыми путями потока газа, прерывистыми из-за тонких жидких пленок, называемых ламелями». [2]

Пены для улучшения соответствия представляют собой дисперсии пузырьков микрогаза, обычно с диаметром/длиной в диапазоне от 50 до 1000 мкм. Пена в пористых средах существует в виде отдельных пузырьков микрогаза, непосредственно контактирующих со смачивающей жидкостью стенок пор. Эти пузырьки микрогаза разделены пластинками жидкости, которые соединяют стенки пор и образуют жидкую перегородку на шкале пор между пузырьками газа. Пена распространяется в большинстве вмещающих пород-коллекторов в виде цепочки пузырьков, в которой каждый газовый пузырь отделен от следующего пленкой ламелей жидкости. Во многих случаях отдельные пузырьки пены в основной породе коллектора могут иметь длину во много поровых тел. Гауглиц и др. определили структуру пены в пористой среде как «дисперсию газа в непрерывной жидкой фазе, по крайней мере, с некоторыми путями потока газа, прерывистыми из-за тонких жидких пленок, называемых ламелями». [2]

Все пены, обсуждаемые на этой странице, и все пены, которые используются для улучшения соответствия, содержат поверхностно-активные вещества, растворенные в жидкой фазе пены, для стабилизации газовой дисперсии в жидкости. Газовая фаза пены может включать как классический газ, так и сверхкритический газ, такой как сверхкритический/плотный CO 2 . За исключением специально оговоренных случаев, все пены, обсуждаемые в этой главе, которые используются для улучшения соответствия нефтяных месторождений, представляют собой пены на водной основе. Эта глава ограничивается в первую очередь обсуждением пен на водной основе, стабилизированных поверхностно-активными веществами, для использования в улучшении соответствия во время операций по добыче нефти.

Газовая фаза пены может включать как классический газ, так и сверхкритический газ, такой как сверхкритический/плотный CO 2 . За исключением специально оговоренных случаев, все пены, обсуждаемые в этой главе, которые используются для улучшения соответствия нефтяных месторождений, представляют собой пены на водной основе. Эта глава ограничивается в первую очередь обсуждением пен на водной основе, стабилизированных поверхностно-активными веществами, для использования в улучшении соответствия во время операций по добыче нефти.

На рис. 1 показан двухмерный срез общей пенопластовой системы. [3] Тонкие пленки жидкости, разделяющие пузырьки пенообразователя, определяются как пластинки пенопласта. Соединение трех ламелей газового пузыря под углом 120° называется границей Плато. В стойких объемных пенах сферические пузырьки пенного газа превращаются в пенные ячейки, многогранники, разделенные почти плоскими тонкими пленками жидкости. Такая пена называется сухой пеной. Ячейки пены многогранников почти, но не совсем правильные додекаэдры. В трех измерениях четыре границы Плато ячейки пены встречаются в точке под тетраэдрическим углом примерно 109°.°. [3]

Ячейки пены многогранников почти, но не совсем правильные додекаэдры. В трех измерениях четыре границы Плато ячейки пены встречаются в точке под тетраэдрическим углом примерно 109°.°. [3]

Пены в пористой среде обычно имеют пузырьки, которые по размеру равны или больше пористых тел. Пена существует в пористых средах пород-коллекторов в виде цепочек пузырьков, где граница Плато ламелей пены формируется на стенке поры и имеет, для статической нетекущей пены в теле поры, угол около 90° между ламелями жидкости и порой. стена.

Пенообразователи

Поверхностно-активные вещества являются необходимым третьим ингредиентом, необходимым для образования пены, обсуждаемой в этой статье. Понимание основных химических свойств поверхностно-активных веществ необходимо при выборе подходящего поверхностно-активного вещества для конкретного применения пены на нефтяном месторождении.

Молекула поверхностно-активного вещества содержит в одной и той же молекуле как полярный, так и неполярный сегмент. Полярный или гидрофильный сегмент молекулы поверхностно-активного вещества имеет сильное химическое сродство к воде. Неполярный или липофильный сегмент имеет сильное химическое сродство к неполярным углеводородным молекулам. Когда вода и нефть или вода и газ находятся в контакте, молекулы поверхностно-активного вещества имеют тенденцию разделяться на границу раздела нефть/вода или газ/вода и уменьшать межфазное натяжение на границе раздела. Рис. 2 изображена молекула поверхностно-активного вещества, находящаяся на границе раздела масло/вода. Разделение молекулы поверхностно-активного вещества на границе раздела газ/вода и последующее снижение межфазного натяжения является основным механизмом, посредством которого поверхностно-активные вещества стабилизируют дисперсии газа в воде с образованием метастабильной пены.

Полярный или гидрофильный сегмент молекулы поверхностно-активного вещества имеет сильное химическое сродство к воде. Неполярный или липофильный сегмент имеет сильное химическое сродство к неполярным углеводородным молекулам. Когда вода и нефть или вода и газ находятся в контакте, молекулы поверхностно-активного вещества имеют тенденцию разделяться на границу раздела нефть/вода или газ/вода и уменьшать межфазное натяжение на границе раздела. Рис. 2 изображена молекула поверхностно-активного вещества, находящаяся на границе раздела масло/вода. Разделение молекулы поверхностно-активного вещества на границе раздела газ/вода и последующее снижение межфазного натяжения является основным механизмом, посредством которого поверхностно-активные вещества стабилизируют дисперсии газа в воде с образованием метастабильной пены.

Поверхностно-активные вещества подразделяются на четыре типа, которые отличаются химическим составом полярной группы молекулы поверхностно-активного вещества.

- Анионные вещества — полярная группа анионного поверхностно-активного вещества представляет собой соль (или, возможно, кислоту), где полярная анионная группа непосредственно присоединена к молекуле поверхностно-активного вещества, а встречный и поверхностно-неактивный катион (часто натрий) сильно распределен в водная сторона границы раздела нефть/вода или газ/вода. Анионные поверхностно-активные вещества часто используются в нефтепромысловых пенах, потому что они являются относительно хорошими поверхностно-активными веществами, обычно устойчивыми к удерживанию, достаточно химически стабильными, доступными в промышленных масштабах и относительно недорогими.

- Катионоактивы — полярная группа катионоактивного поверхностно-активного вещества представляет собой соль, в которой полярная катионоактивная группа непосредственно присоединена к молекуле поверхностно-активного вещества, а противодействующий и поверхностно-неактивный анион сильно разделен на водную сторону поверхности раздела масло/вода или газ/вода.

. Катионные поверхностно-активные вещества редко используются в нефтепромысловых пенах, потому что они склонны сильно адсорбироваться на поверхности глины и песка и относительно дороги.

. Катионные поверхностно-активные вещества редко используются в нефтепромысловых пенах, потому что они склонны сильно адсорбироваться на поверхности глины и песка и относительно дороги. - Nonionics — полярная группа неионогенного поверхностно-активного вещества представляет собой не соль, а химическое соединение, такое как спиртовая, эфирная или эпоксидная группа, которая способствует свойствам поверхностно-активного вещества, создавая контраст электроотрицательности. Неионогенные поверхностно-активные вещества менее чувствительны к высокой солености и могут быть относительно недорогими.

- Амфотерные вещества — Амфотерные поверхностно-активные вещества содержат две или более характеристики ранее перечисленных химических типов поверхностно-активных веществ.

На рис. 3 показана химическая структура некоторых поверхностно-активных веществ. В пределах любого из типов поверхностно-активных веществ могут быть существенные различия в их химическом составе и характеристиках. Химический состав, размер и степень разветвленности липофильного сегмента молекулы поверхностно-активного вещества могут иметь большое влияние на характеристики пенистого поверхностно-активного вещества точно так же, как химический состав гидрофильной части молекулы поверхностно-активного вещества. Даже небольшие и тонкие различия в липофильном сегменте могут резко изменить свойства поверхностно-активного вещества. Большинство коммерческих продуктов с поверхностно-активными веществами содержат распределение типов и размеров поверхностно-активных веществ, что еще больше усложняет поверхностно-активные вещества, используемые в пеноматериалах, улучшающих соответствие требованиям.

Химический состав, размер и степень разветвленности липофильного сегмента молекулы поверхностно-активного вещества могут иметь большое влияние на характеристики пенистого поверхностно-активного вещества точно так же, как химический состав гидрофильной части молекулы поверхностно-активного вещества. Даже небольшие и тонкие различия в липофильном сегменте могут резко изменить свойства поверхностно-активного вещества. Большинство коммерческих продуктов с поверхностно-активными веществами содержат распределение типов и размеров поверхностно-активных веществ, что еще больше усложняет поверхностно-активные вещества, используемые в пеноматериалах, улучшающих соответствие требованиям.

При использовании пены в сочетании с заводнением паром или любым применением при повышенной температуре резервуара важно выбрать поверхностно-активное вещество, которое будет термически стабильным в течение необходимого срока службы пены в резервуаре. Исторически сложилось так, что альфа-олефиновые поверхностно-активные вещества и поверхностно-активные вещества на основе нефтяных сульфонатов наиболее широко использовались в пенопластах, применяемых в высокотемпературных (> 170°F) резервуарах. Сульфатные поверхностно-активные вещества иногда использовались в низкотемпературных (< 120°F) резервуарах.

Сульфатные поверхностно-активные вещества иногда использовались в низкотемпературных (< 120°F) резервуарах.

Альфа-олефиновые сульфонаты стали одними из самых популярных и широко используемых химических поверхностно-активных веществ для использования в пеноматериалах. Это произошло в значительной степени из-за их комбинированных хороших характеристик пенообразования, относительно хорошей солеустойчивости, хорошей термической стабильности, доступности и относительно низкой стоимости. Смеси поверхностно-активных веществ с различным химическим составом были предложены для обеспечения преимуществ при составлении соответствующих пен. [4]

Использование фторированных поверхностно-активных веществ в рецептурах пеноматериалов показало некоторые перспективы. [5] Сообщалось, что фторсодержащие поверхностно-активные вещества, используемые с другими поверхностно-активными веществами, часто улучшают устойчивость пены к воздействию масла. [6] Фторсодержащие поверхностно-активные вещества не нашли широкого применения в промысловых пенах в основном из-за их относительно высокой стоимости.

Свойства пены

Некоторые свойства, важные для характеристики объемной пены, которые могут существовать в бутылке, включают качество пены, текстуру пены, распределение пузырьков по размерам, стабильность пены и плотность пены. Качество пены — это объемный процент газа в пене при заданном давлении и температуре. Качество пены может превышать 97%. Объемные пены, имеющие достаточно высокое качество пены, так что ячейки пены состоят из многогранных жидких пленок, называются сухими пенами. [3] Пены для улучшения эксплуатационных характеристик нефтяных месторождений обычно имеют качество пенообразования в диапазоне от 75 до 90%. При распространении через пористую среду подвижность многих пен уменьшается по мере увеличения качества пены до верхнего предела стабильности пены с точки зрения качества пены (верхний предел часто > 93% качества пены). При работе с паровыми пенами на нефтяных месторождениях качество пара относится к массовой доле воды, которая превращается в пар.

Текстура пены является мерой среднего размера пузырьков газа. Как правило, по мере того, как текстура пены становится более тонкой, пена будет иметь большее сопротивление течению в вмещающей породе.

Распределение размеров пузырьков является мерой распределения размера пузырьков газа в пене. При неизменности всех других переменных объемная пена с широким распределением размеров пузырьков газа будет менее стабильной из-за диффузии газа от маленьких пузырьков газа к большим. Сопротивление течению жидкости в пористой среде со стороны пены будет выше, когда размер пузырьков относительно однороден. [3]

Стабильность пены на водной основе зависит от химических и физических свойств стабилизированной поверхностно-активным веществом водной пленки, разделяющей газовые пузырьки пены. Пены являются метастабильными образованиями; следовательно, все пены в конечном итоге разрушатся. Распад пены происходит в результате чрезмерного утончения и разрыва пленок жидкой пены со временем, а также в результате диффузии газа из более мелких пузырьков в более крупные, что приводит к увеличению размера пузырьков пены. Внешние воздействия, такие как контакт с пеногасителем (например, нефтью или неблагоприятной соленостью), контакт с гидрофобной поверхностью и локальный нагрев могут разрушить структуру пены.

Внешние воздействия, такие как контакт с пеногасителем (например, нефтью или неблагоприятной соленостью), контакт с гидрофобной поверхностью и локальный нагрев могут разрушить структуру пены.

Факторы, влияющие на стабильность ламелей пенопласта, включают гравитационный дренаж, капиллярное всасывание, поверхностную эластичность, вязкость (объемную и поверхностную), электрическое двухслойное отталкивание и стерическое отталкивание. [3] Стабильность пены, находящейся в пористой среде, требует целого ряда дополнительных соображений, которые рассматриваются в следующем подразделе этой главы.

Одной из привлекательных особенностей пен для использования с операциями заводнения газом является относительно низкая эффективная плотность пены. (В качестве встречной справки: пены с улучшенными характеристиками, изготовленные с использованием сверхкритического CO 2 может достигать плотности, превышающей плотность некоторых видов сырой нефти.) Низкая плотность имеет положительное значение для пен, используемых как при заводнении для контроля подвижности, так и для блокирования потока жидкости. Низкая эффективная плотность приводит к выборочному размещению пены выше в интервале продуктивного пласта, где наиболее вероятно происходит заводнение газа или добыча газа.

Низкая эффективная плотность приводит к выборочному размещению пены выше в интервале продуктивного пласта, где наиболее вероятно происходит заводнение газа или добыча газа.

Для технического пояснения, течение пены в пористой среде фактически происходит в виде цепочек пузырьков газа, разделенных ламелями жидкости. Таким образом, строго говоря, течение пены в пористых средах протекает как двухфазное течение — газопузырьковое и жидкостно-пластинчатое. С этой более технически правильной точки зрения именно низкая плотность газовой фазы способствует более предпочтительному размещению пены выше в резервуаре. При заводнении газом, например, паром или CO 2 заводнение, пены низкой плотности, используемые для контроля подвижности, хорошо подходят для решения и уменьшения распространенной проблемы блокировки газа, которая часто препятствует контакту нагнетаемого нефтедобывающего газа с уровнем нефтенасыщенности ниже в вертикальном интервале коллектора. Избирательный контроль подвижности с помощью пены низкой плотности в верхней части коллектора заставит большее количество вытесняющего текучего газа контактировать с нефтенасыщенными участками ниже в коллекторе.

Низкая плотность пены, используемой во время газоблокирующей обработки, будет способствовать размещению пены выше в интервале коллектора, где наиболее вероятны приток и добыча агрессивного газа. В этом отношении пены для использования в обработках с блокирующими агентами хорошо подходят для решения проблем, связанных с образованием газовых конусов и скоплений газа, возникающих в добывающих скважинах. Кроме того, перерегулирование газа в относительно однородном коллекторе с хорошей вертикальной проницаемостью вызывает избыточную добычу газа в верхнем интервале добывающих скважин. Газоблокирующая пена низкой плотности способствует удобному размещению вокруг таких проблемных скважин.

При рассмотрении потенциального преимущества низкой плотности во время укладки пены в ходе операции по улучшению соответствия необходимо тщательно учитывать относительные эффекты сил гравитации и сил вязкости, которые действуют во время укладки пены. То есть необходимо оценить горизонтальный градиент перепада давления по сравнению с вертикальным градиентом перепада давления, который будет испытывать пена во время ее течения и/или размещения в резервуаре.

Режим впрыска

Для впрыска пены, улучшающей соответствие, используется один из трех совершенно разных способов:

- Последовательный впрыск

- Совместный впрыск

- Готовая пена, созданная на поверхности перед инъекцией.

Последовательная закачка предполагает поочередную закачку в нефтяной пласт газовой и водной фаз пены. Совместная закачка включает в себя совместную закачку в пласт газовой и жидкой фаз пены. Из-за существенной эффективной вязкости пен и связанной с этим плохой приемистости предварительно сформированных пен, ранние применения пен с улучшенными характеристиками, как правило, включали режим последовательного впрыска или совместного впрыска. Кроме того, последовательный ввод и совместный ввод значительно проще реализовать в полевых условиях. Последовательный впрыск также позволяет избежать проблем с коррозией труб, если газ и пенообразующий раствор образуют коррозионно-активную смесь, такую как CO 2 пены.

Концепция, которая подтверждается лабораторными данными, заключается в том, что в режиме последовательной или совместной закачки пена будет образовываться на месте в основной породе-коллекторе. Поддержкой этого утверждения является ожидание того, что газ с низкой вязкостью и высокой подвижностью будет иметь тенденцию проникать в водный пенообразующий раствор и образовывать пену на месте.

Однако есть два существенных противодействия. Во-первых, по мере того, как газ начинает проникать в водный раствор и образовывать пену на месте, вновь образованная пена будет существенно уменьшать последующее проникновение газа и отклонять последующий газовый поток от оставшегося водного пенообразующего раствора, находящегося непосредственно перед первоначально образовавшейся пеной. Это явление приводит к неэффективному и неэффективному использованию впрыскиваемых химикатов и жидкостей для пенообразования при производстве пены. Во-вторых, в промежуточных и дальних участках ствола скважины может не хватить механической энергии и/или перепада давления для образования пены на месте при использовании обычных пенообразующих растворов. Это особенно касается пенообразователей пара, азота и природного газа.

Это особенно касается пенообразователей пара, азота и природного газа.

Краузе и др. [7] сообщается об обработке пеной относительно призабойной зоны добывающей скважины, которая применялась на месторождении Прадхо Бэй для снижения избыточного газового фактора, возникающего при добыче повторно закачиваемого природного газа. Первая обработка включала закачку пенообразующего раствора в резервуар с последующей серией промывок. Предполагалось, что последующая добыча газа через введенный пенообразующий раствор, аналогично режиму последовательного нагнетания, вызовет образование газоблокирующей пены на месте. Вторая обработка по блокированию пенного газа включала последовательную закачку пенообразующего раствора и порцию азота. Ни одна из этих первых двух обработок блокировкой пенного газа не показала снижения ГФ после обработки. Третьей обработкой для блокировки пенного газа была азотная пена с качеством 65%, которая была предварительно сформирована на поверхности перед закачкой. Эта обработка значительно снизила газовый фактор обработанной добывающей скважины на несколько недель. Эти результаты свидетельствуют о том, что для многих применений пен, улучшающих совместимость с природным газом и азотом, нагнетание пены с использованием предварительно сформированного режима по сравнению с режимом последовательного нагнетания или совместного нагнетания приведет к превосходным характеристикам пены в нефтяном пласте при проведении «околоскважинные» обработки. Если нет веских аргументов в пользу конкретного применения, то пены для большинства применений около- и промежуточных обработок ствола скважины для улучшения соответствия должны быть предварительно сформированы на поверхности перед закачкой.

Эта обработка значительно снизила газовый фактор обработанной добывающей скважины на несколько недель. Эти результаты свидетельствуют о том, что для многих применений пен, улучшающих совместимость с природным газом и азотом, нагнетание пены с использованием предварительно сформированного режима по сравнению с режимом последовательного нагнетания или совместного нагнетания приведет к превосходным характеристикам пены в нефтяном пласте при проведении «околоскважинные» обработки. Если нет веских аргументов в пользу конкретного применения, то пены для большинства применений около- и промежуточных обработок ствола скважины для улучшения соответствия должны быть предварительно сформированы на поверхности перед закачкой.

При использовании пены CO 2 для контроля подвижности в ходе CO 2 затопление. Это связано с тем, что CO 2 , растворенный в водном растворе поверхностно-активного вещества, образует угольную кислоту, вызывающую коррозию стальных труб. Из-за низкого поверхностного натяжения CO 2 , образование и распространение пены гораздо более осуществимо (чем пены пара, азота или природного газа) при реалистичных градиентах давления в пласте, которые возникают по всему резервуару. [1]

Из-за низкого поверхностного натяжения CO 2 , образование и распространение пены гораздо более осуществимо (чем пены пара, азота или природного газа) при реалистичных градиентах давления в пласте, которые возникают по всему резервуару. [1]

Исследования компьютерного моделирования показали, что оптимальной стратегией закачки для преодоления вытеснения газа во время операций заводнения является попеременная/последовательная закачка отдельных больших порций газа и пенообразующей жидкости при максимально допустимом фиксированном уровне. давление впрыска. [8] Это исследование было ограничено закачкой пены в однородный резервуар и не учитывало какое-либо взаимодействие пены с нефтью. Режим закачки поверхностно-активного вещества-переменного газа-улучшения (SAGA) для образования пены, контролирующей подвижность на месте, был предложен для использования при проведении крупномасштабных проектов заводнения WAG в водохранилищах Северного моря. [9]

Ссылки

- ↑ 1,0 1,1 Rossen, W.

R. 1996. Пены при повышении нефтеотдачи. Пены — теория, измерение и применение , Р.К. Изд. Прудомма и С.А. Хана, 413–464. Нью-Йорк: Марсель Деккер Inc.

R. 1996. Пены при повышении нефтеотдачи. Пены — теория, измерение и применение , Р.К. Изд. Прудомма и С.А. Хана, 413–464. Нью-Йорк: Марсель Деккер Inc. - ↑ Gauglitz, P.A., Friedmann, F., Kam, S.I. et al. 2002. Пенообразование в пористых средах. Представлено на Симпозиуме SPE/DOE по повышению нефтеотдачи, Талса, Оклахома, 13-17 апреля 2002 г. SPE-75177-MS. http://dx.doi.org/10.2118/75177-MS

- ↑ 3.0 3.1 3.2 3.3 3.4 Шрамм Л.Л.94. Пены: основные принципы. Пены: основы и применение в нефтяной промышленности , изд. LL Schramm, 3-45. Вашингтон, округ Колумбия: Достижения в области химии, серия 242, American Chemical Soc.

- ↑ Ллаве, Ф.М. и Олсен, Д.К. 1994. Использование смешанных поверхностно-активных веществ для образования пены для контроля подвижности при химическом заводнении. SPE Res Eng 9 (2): 125-132. SPE-20223-PA. http://dx.doi.org/10.2118/20223-PA

- ↑ Далланд, М.

и Ханссен, Дж. Э. 1999. Пены для контроля газового фактора: демонстрация эффективности процесса пенообразования на масляной основе в модели физического потока. Представлено на Международном симпозиуме SPE по нефтепромысловой химии, Хьюстон, Техас, 16-19.Февраль 1999 г. SPE-50755-MS. http://dx.doi.org/10.2118/50755-MS

и Ханссен, Дж. Э. 1999. Пены для контроля газового фактора: демонстрация эффективности процесса пенообразования на масляной основе в модели физического потока. Представлено на Международном симпозиуме SPE по нефтепромысловой химии, Хьюстон, Техас, 16-19.Февраль 1999 г. SPE-50755-MS. http://dx.doi.org/10.2118/50755-MS - ↑ Маннхардт, К., Новосад, Дж. Дж., и Шрамм, Л. Л. 2000. Сравнительная оценка устойчивости пены к маслу. SPE Res Eval & Eng 3 (1): 23-34. SPE-60686-PA. http://dx.doi.org/10.2118/60686-PA

- ↑ Краузе Р.Э., Лейн Р.Х., Кюне Д.Л. и другие. 1992. Обработка пеной добывающих скважин для увеличения добычи нефти в Прадхо-Бей. Представлено на Симпозиуме SPE/DOE по повышению нефтеотдачи, Талса, Оклахома, 22-24 апреля 1992. SPE-24191-MS. http://dx.doi.org/10.2118/24191-MS

- ↑ Шан, Д. и Россен, В. Р. 2002. Оптимальные стратегии закачки для пенного IOR. Представлено на Симпозиуме SPE/DOE по повышению нефтеотдачи, Талса, Оклахома, 13-17 апреля 2002 г.

SPE-75180-MS. http://dx.doi.org/10.2118/75180-MS

SPE-75180-MS. http://dx.doi.org/10.2118/75180-MS - ↑ Hanssen, J.E. et al. 1995. Закачка SAGA: новый комбинированный процесс увеличения нефтеотдачи для слоистых коллекторов. Геологическое общество, Лондон, специальное издание. 84 : 111-123. http://dx.doi.org/10.1144/GSL.SP.1995.084.01.12

Заслуживающие внимания статьи в OnePetro

Используйте этот раздел, чтобы перечислить статьи в OnePetro, которые обязательно должен прочитать читатель, желающий узнать больше

Внешние ссылки

Используйте этот раздел для размещения ссылок на соответствующие материалы на веб-сайтах, отличных от PetroWiki и OnePetro.

См. также

Пены

Поведение пены в пористой среде

Пены в качестве агентов, регулирующих подвижность

Пены в качестве блокирующих агентов

Полевое применение пенопластов с улучшенными характеристиками

PEH: полимеры, гели, пены и смолы

Категория

Свойства пены — PetroWiki

Объемная пена, присутствующая в шапке стакана пива или в сочетании с очищающими растворами, представляет собой метастабильную дисперсию относительно большого объема газа в непрерывной жидкой фазе, которая представляет собой относительно небольшой объем пены. Альтернативное определение объемной пены — это «скопление пузырьков газа, отделенных друг от друга тонкими пленками жидкости». [1] В большинстве классических пен содержание газа достаточно высокое (часто от 60 до 97% объема). В объемной форме, например, в наземных сооружениях и трубопроводах нефтяных месторождений, пена образуется, когда газ контактирует с жидкостью при наличии механического перемешивания. Используемый здесь объемный пенопласт представляет собой пенопласт, который существует в контейнере (например, в бутылке или трубе), для которого объем контейнера намного больше, чем размер отдельных пузырьков пенообразователя.

Альтернативное определение объемной пены — это «скопление пузырьков газа, отделенных друг от друга тонкими пленками жидкости». [1] В большинстве классических пен содержание газа достаточно высокое (часто от 60 до 97% объема). В объемной форме, например, в наземных сооружениях и трубопроводах нефтяных месторождений, пена образуется, когда газ контактирует с жидкостью при наличии механического перемешивания. Используемый здесь объемный пенопласт представляет собой пенопласт, который существует в контейнере (например, в бутылке или трубе), для которого объем контейнера намного больше, чем размер отдельных пузырьков пенообразователя.

Состав

- 1 Общая природа пен

- 1.1 Пенообразователи

- 1.2 Свойства пены

- 2 Режим впрыска

- 3 Каталожные номера

- 4 примечательных статьи в OnePetro

- 5 Внешние ссылки

- 6 См. также

- 7 Категория

Общая природа пен

Капиллярные процессы определяют образование и свойства пен в пористой среде. Пены для улучшения соответствия представляют собой дисперсии пузырьков микрогаза, обычно с диаметром/длиной в диапазоне от 50 до 1000 мкм. Пена в пористых средах существует в виде отдельных пузырьков микрогаза, непосредственно контактирующих со смачивающей жидкостью стенок пор. Эти пузырьки микрогаза разделены пластинками жидкости, которые соединяют стенки пор и образуют жидкую перегородку на шкале пор между пузырьками газа. Пена распространяется в большинстве вмещающих пород-коллекторов в виде цепочки пузырьков, в которой каждый газовый пузырь отделен от следующего пленкой ламелей жидкости. Во многих случаях отдельные пузырьки пены в основной породе коллектора могут иметь длину во много поровых тел. Гауглиц и др. определили структуру пены в пористой среде как «дисперсию газа в непрерывной жидкой фазе, по крайней мере, с некоторыми путями потока газа, прерывистыми из-за тонких жидких пленок, называемых ламелями». [2]

Пены для улучшения соответствия представляют собой дисперсии пузырьков микрогаза, обычно с диаметром/длиной в диапазоне от 50 до 1000 мкм. Пена в пористых средах существует в виде отдельных пузырьков микрогаза, непосредственно контактирующих со смачивающей жидкостью стенок пор. Эти пузырьки микрогаза разделены пластинками жидкости, которые соединяют стенки пор и образуют жидкую перегородку на шкале пор между пузырьками газа. Пена распространяется в большинстве вмещающих пород-коллекторов в виде цепочки пузырьков, в которой каждый газовый пузырь отделен от следующего пленкой ламелей жидкости. Во многих случаях отдельные пузырьки пены в основной породе коллектора могут иметь длину во много поровых тел. Гауглиц и др. определили структуру пены в пористой среде как «дисперсию газа в непрерывной жидкой фазе, по крайней мере, с некоторыми путями потока газа, прерывистыми из-за тонких жидких пленок, называемых ламелями». [2]

Все пены, обсуждаемые на этой странице, и все пены, которые используются для улучшения соответствия, содержат поверхностно-активные вещества, растворенные в жидкой фазе пены, для стабилизации газовой дисперсии в жидкости. Газовая фаза пены может включать как классический газ, так и сверхкритический газ, такой как сверхкритический/плотный CO 2 . За исключением специально оговоренных случаев, все пены, обсуждаемые в этой главе, которые используются для улучшения соответствия нефтяных месторождений, представляют собой пены на водной основе. Эта глава ограничивается в первую очередь обсуждением пен на водной основе, стабилизированных поверхностно-активными веществами, для использования в улучшении соответствия во время операций по добыче нефти.

Газовая фаза пены может включать как классический газ, так и сверхкритический газ, такой как сверхкритический/плотный CO 2 . За исключением специально оговоренных случаев, все пены, обсуждаемые в этой главе, которые используются для улучшения соответствия нефтяных месторождений, представляют собой пены на водной основе. Эта глава ограничивается в первую очередь обсуждением пен на водной основе, стабилизированных поверхностно-активными веществами, для использования в улучшении соответствия во время операций по добыче нефти.

На рис. 1 показан двухмерный срез общей пенопластовой системы. [3] Тонкие пленки жидкости, разделяющие пузырьки пенообразователя, определяются как пластинки пенопласта. Соединение трех ламелей газового пузыря под углом 120° называется границей Плато. В стойких объемных пенах сферические пузырьки пенного газа превращаются в пенные ячейки, многогранники, разделенные почти плоскими тонкими пленками жидкости. Такая пена называется сухой пеной. Ячейки пены многогранников почти, но не совсем правильные додекаэдры. В трех измерениях четыре границы Плато ячейки пены встречаются в точке под тетраэдрическим углом примерно 109°.°. [3]

Ячейки пены многогранников почти, но не совсем правильные додекаэдры. В трех измерениях четыре границы Плато ячейки пены встречаются в точке под тетраэдрическим углом примерно 109°.°. [3]

Пены в пористой среде обычно имеют пузырьки, которые по размеру равны или больше пористых тел. Пена существует в пористых средах пород-коллекторов в виде цепочек пузырьков, где граница Плато ламелей пены формируется на стенке поры и имеет, для статической нетекущей пены в теле поры, угол около 90° между ламелями жидкости и порой. стена.

Пенообразователи

Поверхностно-активные вещества являются необходимым третьим ингредиентом, необходимым для образования пены, обсуждаемой в этой статье. Понимание основных химических свойств поверхностно-активных веществ необходимо при выборе подходящего поверхностно-активного вещества для конкретного применения пены на нефтяном месторождении.

Молекула поверхностно-активного вещества содержит в одной и той же молекуле как полярный, так и неполярный сегмент. Полярный или гидрофильный сегмент молекулы поверхностно-активного вещества имеет сильное химическое сродство к воде. Неполярный или липофильный сегмент имеет сильное химическое сродство к неполярным углеводородным молекулам. Когда вода и нефть или вода и газ находятся в контакте, молекулы поверхностно-активного вещества имеют тенденцию разделяться на границу раздела нефть/вода или газ/вода и уменьшать межфазное натяжение на границе раздела. Рис. 2 изображена молекула поверхностно-активного вещества, находящаяся на границе раздела масло/вода. Разделение молекулы поверхностно-активного вещества на границе раздела газ/вода и последующее снижение межфазного натяжения является основным механизмом, посредством которого поверхностно-активные вещества стабилизируют дисперсии газа в воде с образованием метастабильной пены.

Полярный или гидрофильный сегмент молекулы поверхностно-активного вещества имеет сильное химическое сродство к воде. Неполярный или липофильный сегмент имеет сильное химическое сродство к неполярным углеводородным молекулам. Когда вода и нефть или вода и газ находятся в контакте, молекулы поверхностно-активного вещества имеют тенденцию разделяться на границу раздела нефть/вода или газ/вода и уменьшать межфазное натяжение на границе раздела. Рис. 2 изображена молекула поверхностно-активного вещества, находящаяся на границе раздела масло/вода. Разделение молекулы поверхностно-активного вещества на границе раздела газ/вода и последующее снижение межфазного натяжения является основным механизмом, посредством которого поверхностно-активные вещества стабилизируют дисперсии газа в воде с образованием метастабильной пены.

Поверхностно-активные вещества подразделяются на четыре типа, которые отличаются химическим составом полярной группы молекулы поверхностно-активного вещества.

- Анионные вещества — полярная группа анионного поверхностно-активного вещества представляет собой соль (или, возможно, кислоту), где полярная анионная группа непосредственно присоединена к молекуле поверхностно-активного вещества, а встречный и поверхностно-неактивный катион (часто натрий) сильно распределен в водная сторона границы раздела нефть/вода или газ/вода. Анионные поверхностно-активные вещества часто используются в нефтепромысловых пенах, потому что они являются относительно хорошими поверхностно-активными веществами, обычно устойчивыми к удерживанию, достаточно химически стабильными, доступными в промышленных масштабах и относительно недорогими.

- Катионоактивы — полярная группа катионоактивного поверхностно-активного вещества представляет собой соль, в которой полярная катионоактивная группа непосредственно присоединена к молекуле поверхностно-активного вещества, а противодействующий и поверхностно-неактивный анион сильно разделен на водную сторону поверхности раздела масло/вода или газ/вода.

. Катионные поверхностно-активные вещества редко используются в нефтепромысловых пенах, потому что они склонны сильно адсорбироваться на поверхности глины и песка и относительно дороги.

. Катионные поверхностно-активные вещества редко используются в нефтепромысловых пенах, потому что они склонны сильно адсорбироваться на поверхности глины и песка и относительно дороги. - Nonionics — полярная группа неионогенного поверхностно-активного вещества представляет собой не соль, а химическое соединение, такое как спиртовая, эфирная или эпоксидная группа, которая способствует свойствам поверхностно-активного вещества, создавая контраст электроотрицательности. Неионогенные поверхностно-активные вещества менее чувствительны к высокой солености и могут быть относительно недорогими.

- Амфотерные вещества — Амфотерные поверхностно-активные вещества содержат две или более характеристики ранее перечисленных химических типов поверхностно-активных веществ.

На рис. 3 показана химическая структура некоторых поверхностно-активных веществ. В пределах любого из типов поверхностно-активных веществ могут быть существенные различия в их химическом составе и характеристиках. Химический состав, размер и степень разветвленности липофильного сегмента молекулы поверхностно-активного вещества могут иметь большое влияние на характеристики пенистого поверхностно-активного вещества точно так же, как химический состав гидрофильной части молекулы поверхностно-активного вещества. Даже небольшие и тонкие различия в липофильном сегменте могут резко изменить свойства поверхностно-активного вещества. Большинство коммерческих продуктов с поверхностно-активными веществами содержат распределение типов и размеров поверхностно-активных веществ, что еще больше усложняет поверхностно-активные вещества, используемые в пеноматериалах, улучшающих соответствие требованиям.

Химический состав, размер и степень разветвленности липофильного сегмента молекулы поверхностно-активного вещества могут иметь большое влияние на характеристики пенистого поверхностно-активного вещества точно так же, как химический состав гидрофильной части молекулы поверхностно-активного вещества. Даже небольшие и тонкие различия в липофильном сегменте могут резко изменить свойства поверхностно-активного вещества. Большинство коммерческих продуктов с поверхностно-активными веществами содержат распределение типов и размеров поверхностно-активных веществ, что еще больше усложняет поверхностно-активные вещества, используемые в пеноматериалах, улучшающих соответствие требованиям.

При использовании пены в сочетании с заводнением паром или любым применением при повышенной температуре резервуара важно выбрать поверхностно-активное вещество, которое будет термически стабильным в течение необходимого срока службы пены в резервуаре. Исторически сложилось так, что альфа-олефиновые поверхностно-активные вещества и поверхностно-активные вещества на основе нефтяных сульфонатов наиболее широко использовались в пенопластах, применяемых в высокотемпературных (> 170°F) резервуарах. Сульфатные поверхностно-активные вещества иногда использовались в низкотемпературных (< 120°F) резервуарах.

Сульфатные поверхностно-активные вещества иногда использовались в низкотемпературных (< 120°F) резервуарах.

Альфа-олефиновые сульфонаты стали одними из самых популярных и широко используемых химических поверхностно-активных веществ для использования в пеноматериалах. Это произошло в значительной степени из-за их комбинированных хороших характеристик пенообразования, относительно хорошей солеустойчивости, хорошей термической стабильности, доступности и относительно низкой стоимости. Смеси поверхностно-активных веществ с различным химическим составом были предложены для обеспечения преимуществ при составлении соответствующих пен. [4]

Использование фторированных поверхностно-активных веществ в рецептурах пеноматериалов показало некоторые перспективы. [5] Сообщалось, что фторсодержащие поверхностно-активные вещества, используемые с другими поверхностно-активными веществами, часто улучшают устойчивость пены к воздействию масла. [6] Фторсодержащие поверхностно-активные вещества не нашли широкого применения в промысловых пенах в основном из-за их относительно высокой стоимости.

Свойства пены

Некоторые свойства, важные для характеристики объемной пены, которые могут существовать в бутылке, включают качество пены, текстуру пены, распределение пузырьков по размерам, стабильность пены и плотность пены. Качество пены — это объемный процент газа в пене при заданном давлении и температуре. Качество пены может превышать 97%. Объемные пены, имеющие достаточно высокое качество пены, так что ячейки пены состоят из многогранных жидких пленок, называются сухими пенами. [3] Пены для улучшения эксплуатационных характеристик нефтяных месторождений обычно имеют качество пенообразования в диапазоне от 75 до 90%. При распространении через пористую среду подвижность многих пен уменьшается по мере увеличения качества пены до верхнего предела стабильности пены с точки зрения качества пены (верхний предел часто > 93% качества пены). При работе с паровыми пенами на нефтяных месторождениях качество пара относится к массовой доле воды, которая превращается в пар.

Текстура пены является мерой среднего размера пузырьков газа. Как правило, по мере того, как текстура пены становится более тонкой, пена будет иметь большее сопротивление течению в вмещающей породе.

Распределение размеров пузырьков является мерой распределения размера пузырьков газа в пене. При неизменности всех других переменных объемная пена с широким распределением размеров пузырьков газа будет менее стабильной из-за диффузии газа от маленьких пузырьков газа к большим. Сопротивление течению жидкости в пористой среде со стороны пены будет выше, когда размер пузырьков относительно однороден. [3]

Стабильность пены на водной основе зависит от химических и физических свойств стабилизированной поверхностно-активным веществом водной пленки, разделяющей газовые пузырьки пены. Пены являются метастабильными образованиями; следовательно, все пены в конечном итоге разрушатся. Распад пены происходит в результате чрезмерного утончения и разрыва пленок жидкой пены со временем, а также в результате диффузии газа из более мелких пузырьков в более крупные, что приводит к увеличению размера пузырьков пены. Внешние воздействия, такие как контакт с пеногасителем (например, нефтью или неблагоприятной соленостью), контакт с гидрофобной поверхностью и локальный нагрев могут разрушить структуру пены.

Внешние воздействия, такие как контакт с пеногасителем (например, нефтью или неблагоприятной соленостью), контакт с гидрофобной поверхностью и локальный нагрев могут разрушить структуру пены.

Факторы, влияющие на стабильность ламелей пенопласта, включают гравитационный дренаж, капиллярное всасывание, поверхностную эластичность, вязкость (объемную и поверхностную), электрическое двухслойное отталкивание и стерическое отталкивание. [3] Стабильность пены, находящейся в пористой среде, требует целого ряда дополнительных соображений, которые рассматриваются в следующем подразделе этой главы.

Одной из привлекательных особенностей пен для использования с операциями заводнения газом является относительно низкая эффективная плотность пены. (В качестве встречной справки: пены с улучшенными характеристиками, изготовленные с использованием сверхкритического CO 2 может достигать плотности, превышающей плотность некоторых видов сырой нефти.) Низкая плотность имеет положительное значение для пен, используемых как при заводнении для контроля подвижности, так и для блокирования потока жидкости. Низкая эффективная плотность приводит к выборочному размещению пены выше в интервале продуктивного пласта, где наиболее вероятно происходит заводнение газа или добыча газа.

Низкая эффективная плотность приводит к выборочному размещению пены выше в интервале продуктивного пласта, где наиболее вероятно происходит заводнение газа или добыча газа.

Для технического пояснения, течение пены в пористой среде фактически происходит в виде цепочек пузырьков газа, разделенных ламелями жидкости. Таким образом, строго говоря, течение пены в пористых средах протекает как двухфазное течение — газопузырьковое и жидкостно-пластинчатое. С этой более технически правильной точки зрения именно низкая плотность газовой фазы способствует более предпочтительному размещению пены выше в резервуаре. При заводнении газом, например, паром или CO 2 заводнение, пены низкой плотности, используемые для контроля подвижности, хорошо подходят для решения и уменьшения распространенной проблемы блокировки газа, которая часто препятствует контакту нагнетаемого нефтедобывающего газа с уровнем нефтенасыщенности ниже в вертикальном интервале коллектора. Избирательный контроль подвижности с помощью пены низкой плотности в верхней части коллектора заставит большее количество вытесняющего текучего газа контактировать с нефтенасыщенными участками ниже в коллекторе.

Низкая плотность пены, используемой во время газоблокирующей обработки, будет способствовать размещению пены выше в интервале коллектора, где наиболее вероятны приток и добыча агрессивного газа. В этом отношении пены для использования в обработках с блокирующими агентами хорошо подходят для решения проблем, связанных с образованием газовых конусов и скоплений газа, возникающих в добывающих скважинах. Кроме того, перерегулирование газа в относительно однородном коллекторе с хорошей вертикальной проницаемостью вызывает избыточную добычу газа в верхнем интервале добывающих скважин. Газоблокирующая пена низкой плотности способствует удобному размещению вокруг таких проблемных скважин.

При рассмотрении потенциального преимущества низкой плотности во время укладки пены в ходе операции по улучшению соответствия необходимо тщательно учитывать относительные эффекты сил гравитации и сил вязкости, которые действуют во время укладки пены. То есть необходимо оценить горизонтальный градиент перепада давления по сравнению с вертикальным градиентом перепада давления, который будет испытывать пена во время ее течения и/или размещения в резервуаре.

Режим впрыска

Для впрыска пены, улучшающей соответствие, используется один из трех совершенно разных способов:

- Последовательный впрыск

- Совместный впрыск

- Готовая пена, созданная на поверхности перед инъекцией.

Последовательная закачка предполагает поочередную закачку в нефтяной пласт газовой и водной фаз пены. Совместная закачка включает в себя совместную закачку в пласт газовой и жидкой фаз пены. Из-за существенной эффективной вязкости пен и связанной с этим плохой приемистости предварительно сформированных пен, ранние применения пен с улучшенными характеристиками, как правило, включали режим последовательного впрыска или совместного впрыска. Кроме того, последовательный ввод и совместный ввод значительно проще реализовать в полевых условиях. Последовательный впрыск также позволяет избежать проблем с коррозией труб, если газ и пенообразующий раствор образуют коррозионно-активную смесь, такую как CO 2 пены.

Концепция, которая подтверждается лабораторными данными, заключается в том, что в режиме последовательной или совместной закачки пена будет образовываться на месте в основной породе-коллекторе. Поддержкой этого утверждения является ожидание того, что газ с низкой вязкостью и высокой подвижностью будет иметь тенденцию проникать в водный пенообразующий раствор и образовывать пену на месте.

Однако есть два существенных противодействия. Во-первых, по мере того, как газ начинает проникать в водный раствор и образовывать пену на месте, вновь образованная пена будет существенно уменьшать последующее проникновение газа и отклонять последующий газовый поток от оставшегося водного пенообразующего раствора, находящегося непосредственно перед первоначально образовавшейся пеной. Это явление приводит к неэффективному и неэффективному использованию впрыскиваемых химикатов и жидкостей для пенообразования при производстве пены. Во-вторых, в промежуточных и дальних участках ствола скважины может не хватить механической энергии и/или перепада давления для образования пены на месте при использовании обычных пенообразующих растворов. Это особенно касается пенообразователей пара, азота и природного газа.

Это особенно касается пенообразователей пара, азота и природного газа.

Краузе и др. [7] сообщается об обработке пеной относительно призабойной зоны добывающей скважины, которая применялась на месторождении Прадхо Бэй для снижения избыточного газового фактора, возникающего при добыче повторно закачиваемого природного газа. Первая обработка включала закачку пенообразующего раствора в резервуар с последующей серией промывок. Предполагалось, что последующая добыча газа через введенный пенообразующий раствор, аналогично режиму последовательного нагнетания, вызовет образование газоблокирующей пены на месте. Вторая обработка по блокированию пенного газа включала последовательную закачку пенообразующего раствора и порцию азота. Ни одна из этих первых двух обработок блокировкой пенного газа не показала снижения ГФ после обработки. Третьей обработкой для блокировки пенного газа была азотная пена с качеством 65%, которая была предварительно сформирована на поверхности перед закачкой. Эта обработка значительно снизила газовый фактор обработанной добывающей скважины на несколько недель. Эти результаты свидетельствуют о том, что для многих применений пен, улучшающих совместимость с природным газом и азотом, нагнетание пены с использованием предварительно сформированного режима по сравнению с режимом последовательного нагнетания или совместного нагнетания приведет к превосходным характеристикам пены в нефтяном пласте при проведении «околоскважинные» обработки. Если нет веских аргументов в пользу конкретного применения, то пены для большинства применений около- и промежуточных обработок ствола скважины для улучшения соответствия должны быть предварительно сформированы на поверхности перед закачкой.

Эта обработка значительно снизила газовый фактор обработанной добывающей скважины на несколько недель. Эти результаты свидетельствуют о том, что для многих применений пен, улучшающих совместимость с природным газом и азотом, нагнетание пены с использованием предварительно сформированного режима по сравнению с режимом последовательного нагнетания или совместного нагнетания приведет к превосходным характеристикам пены в нефтяном пласте при проведении «околоскважинные» обработки. Если нет веских аргументов в пользу конкретного применения, то пены для большинства применений около- и промежуточных обработок ствола скважины для улучшения соответствия должны быть предварительно сформированы на поверхности перед закачкой.

При использовании пены CO 2 для контроля подвижности в ходе CO 2 затопление. Это связано с тем, что CO 2 , растворенный в водном растворе поверхностно-активного вещества, образует угольную кислоту, вызывающую коррозию стальных труб. Из-за низкого поверхностного натяжения CO 2 , образование и распространение пены гораздо более осуществимо (чем пены пара, азота или природного газа) при реалистичных градиентах давления в пласте, которые возникают по всему резервуару. [1]

Из-за низкого поверхностного натяжения CO 2 , образование и распространение пены гораздо более осуществимо (чем пены пара, азота или природного газа) при реалистичных градиентах давления в пласте, которые возникают по всему резервуару. [1]

Исследования компьютерного моделирования показали, что оптимальной стратегией закачки для преодоления вытеснения газа во время операций заводнения является попеременная/последовательная закачка отдельных больших порций газа и пенообразующей жидкости при максимально допустимом фиксированном уровне. давление впрыска. [8] Это исследование было ограничено закачкой пены в однородный резервуар и не учитывало какое-либо взаимодействие пены с нефтью. Режим закачки поверхностно-активного вещества-переменного газа-улучшения (SAGA) для образования пены, контролирующей подвижность на месте, был предложен для использования при проведении крупномасштабных проектов заводнения WAG в водохранилищах Северного моря. [9]

Ссылки

- ↑ 1,0 1,1 Rossen, W.

R. 1996. Пены при повышении нефтеотдачи. Пены — теория, измерение и применение , Р.К. Изд. Прудомма и С.А. Хана, 413–464. Нью-Йорк: Марсель Деккер Inc.

R. 1996. Пены при повышении нефтеотдачи. Пены — теория, измерение и применение , Р.К. Изд. Прудомма и С.А. Хана, 413–464. Нью-Йорк: Марсель Деккер Inc. - ↑ Gauglitz, P.A., Friedmann, F., Kam, S.I. et al. 2002. Пенообразование в пористых средах. Представлено на Симпозиуме SPE/DOE по повышению нефтеотдачи, Талса, Оклахома, 13-17 апреля 2002 г. SPE-75177-MS. http://dx.doi.org/10.2118/75177-MS

- ↑ 3.0 3.1 3.2 3.3 3.4 Шрамм Л.Л.94. Пены: основные принципы. Пены: основы и применение в нефтяной промышленности , изд. LL Schramm, 3-45. Вашингтон, округ Колумбия: Достижения в области химии, серия 242, American Chemical Soc.

- ↑ Ллаве, Ф.М. и Олсен, Д.К. 1994. Использование смешанных поверхностно-активных веществ для образования пены для контроля подвижности при химическом заводнении. SPE Res Eng 9 (2): 125-132. SPE-20223-PA. http://dx.doi.org/10.2118/20223-PA

- ↑ Далланд, М.

и Ханссен, Дж. Э. 1999. Пены для контроля газового фактора: демонстрация эффективности процесса пенообразования на масляной основе в модели физического потока. Представлено на Международном симпозиуме SPE по нефтепромысловой химии, Хьюстон, Техас, 16-19.Февраль 1999 г. SPE-50755-MS. http://dx.doi.org/10.2118/50755-MS

и Ханссен, Дж. Э. 1999. Пены для контроля газового фактора: демонстрация эффективности процесса пенообразования на масляной основе в модели физического потока. Представлено на Международном симпозиуме SPE по нефтепромысловой химии, Хьюстон, Техас, 16-19.Февраль 1999 г. SPE-50755-MS. http://dx.doi.org/10.2118/50755-MS - ↑ Маннхардт, К., Новосад, Дж. Дж., и Шрамм, Л. Л. 2000. Сравнительная оценка устойчивости пены к маслу. SPE Res Eval & Eng 3 (1): 23-34. SPE-60686-PA. http://dx.doi.org/10.2118/60686-PA

- ↑ Краузе Р.Э., Лейн Р.Х., Кюне Д.Л. и другие. 1992. Обработка пеной добывающих скважин для увеличения добычи нефти в Прадхо-Бей. Представлено на Симпозиуме SPE/DOE по повышению нефтеотдачи, Талса, Оклахома, 22-24 апреля 1992. SPE-24191-MS. http://dx.doi.org/10.2118/24191-MS

- ↑ Шан, Д. и Россен, В. Р. 2002. Оптимальные стратегии закачки для пенного IOR. Представлено на Симпозиуме SPE/DOE по повышению нефтеотдачи, Талса, Оклахома, 13-17 апреля 2002 г.

Этому также способствует отсутствие конвекции внутри пор из-за их малого диаметра. Чтобы полностью прогреть кусок пенопласта до заданной температуры, понадобится длительное время;

Этому также способствует отсутствие конвекции внутри пор из-за их малого диаметра. Чтобы полностью прогреть кусок пенопласта до заданной температуры, понадобится длительное время;

Чтобы защитить жильцов в случае пожара, внутренний слой пенопласта нужно укрыть слоем штукатурки толщиной не менее 30 мм.

Чтобы защитить жильцов в случае пожара, внутренний слой пенопласта нужно укрыть слоем штукатурки толщиной не менее 30 мм. Локальные перегревы в местах контакта пенопласта с коммуникациями будут приводить к ускоренному разложению полистирола и выделению вредных паров.

Локальные перегревы в местах контакта пенопласта с коммуникациями будут приводить к ускоренному разложению полистирола и выделению вредных паров. Ячейки в форме замкнутых многогранников, размер которых не превышает 0,5 мм, препятствуют проникновению холодного воздуха и значительно снижают теплообмен. При повышении плотности материала данный показатель изменяется.

Ячейки в форме замкнутых многогранников, размер которых не превышает 0,5 мм, препятствуют проникновению холодного воздуха и значительно снижают теплообмен. При повышении плотности материала данный показатель изменяется. Толщина плиты пенополистирола напрямую влияет на степень прочности материала, имеет значение и правильность укладки.

Толщина плиты пенополистирола напрямую влияет на степень прочности материала, имеет значение и правильность укладки.

Высокие технические характеристики пенополистирола с маркировкой 35 востребованы в процессе производства ж/б конструкций и сэндвич панелей.