Наждачная бумага | это… Что такое Наждачная бумага?

Наждачная бумага

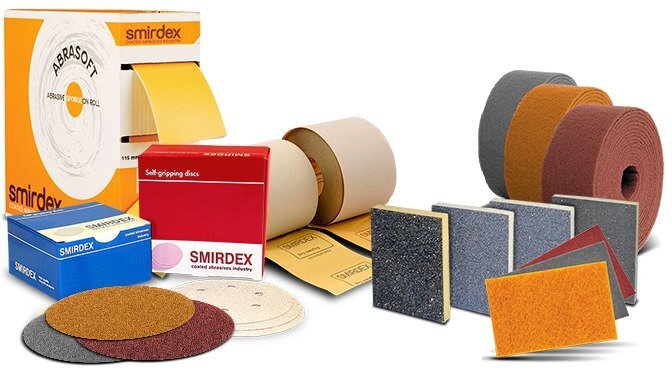

Наждачная (шлифовальная) бумага — гибкий абразивный материал, состоящий из тканевой или бумажной основы с нанесенным на нее слоем абразивного зерна (порошка). Предназначен для ручной и машинной обработки поверхностей различных материалов (металл, дерево, стекло, пластик) — удаления старой краски, подготовки поверхности для грунтовки и окраски, шлифование окрашенных поверхностей и пр.

Содержание

|

История

Первое упоминание о наждачной бумаге относится к 13-му веку, когда в Китае она изготовлялась из размолотых раковин, семян и песка насеянных на пергамент с помощью натурального клея. У некоторых народов в качестве наждачной бумаги использовалась кожа акулы.

У некоторых народов в качестве наждачной бумаги использовалась кожа акулы.

Считается, что изобретателем современной шлифовальной бумаги является Джон Оукей (John Oakey) (1813 г. — 10 января 1887 г.) — английский изобретатель и основатель компании «Джон Оукей и сыновья», производителя наждачной бумаги и других шлифовальных материалов.

Будучи подмастерьем в мастерской по изготовлению музыкальных инструментов, он начал изготавливать свою первую продукцию, приклеивая песок и размолотое стекло на бумагу. Усовершенствовав технологию для массового производства, он в 1833 г.основал бизнес в Валворте (Лондон), а затем перенес его на Вестминстер Бридж Роуд, где, на месте бывшего приюта построил фабрику, здание которой в те годы называлось Веллингтон Миллс (Wellington Mills). До настоящего времени не сохранилось.

Оукей последовательно разработал бумагу для сухого и влажного шлифования и целый ряд шлифовальных материалов, включая средства для полирования обуви, средства для чистки посуды, полироль для мебели, и средство для полирования ножей (запатентованное Wellington Knife Polish).

Джон Оукей умер в 1887 году и похоронен на кладбище Вест Норвуд (West Norwood Cemetery). Его бизнес перешел к сыновьям Джозефу и Джону.

Типы и виды шлифовальной бумаги. Примеры маркировки

Строго говоря, натуральный наждак, природный материал, представляющий собой смесь корунда и магнетита, в производстве современных шлифовальных материалов почти не применяется. Наиболее часто для изготовления шлифовальных материалов на бумажной или тканевой основе используют искусственно получаемые оксид алюминия (электрокорунд) или карбид кремния.

Оксид алюминия

Самый широко применяемый абразив. Получают электрокорунд восстановительной плавкой в дуговых печах шихты, состоящей из бокситового агломерата, малозольного углеродистого материала и железной стружки. Выдерживает сильное давление, обладает отличной режущей способностью. Представляет собой твердые кристаллы с острыми гранями на изломе.

Карбид кремния

Блестящие кристаллы нерегулярной формы с очень острыми краями. Карбид кремния по твердости превосходит оксид алюминия, но более хрупок. Под давлением во время работы кристаллы раскалываются с образованием новых режущих граней. Это свойство карбида кремния сохраняет рабочие свойства шлифовальных материалов долгое время и предотвращает засорение абразивной поверхности. Шлифматериалы с карбидом кремния рекомендуются для обработки стекла, пластика, чистовой обработки металла.

Карбид кремния по твердости превосходит оксид алюминия, но более хрупок. Под давлением во время работы кристаллы раскалываются с образованием новых режущих граней. Это свойство карбида кремния сохраняет рабочие свойства шлифовальных материалов долгое время и предотвращает засорение абразивной поверхности. Шлифматериалы с карбидом кремния рекомендуются для обработки стекла, пластика, чистовой обработки металла.

Классификация шлифовальной бумаги по показателю зернистости

Основными характеристиками абразивных материалов, кроме их природы являются такие, как «Зерно» и «Зернистость» (grit).

«Зерно» — размер (диаметр) гранулы абразивного материала.

«Зернистость» — количество абразивных частиц на квадратный дюйм.

В настоящее время среди иностранных и некоторых российских производителей наибольшее распространение получил стандарт Европейской Федерации производителей абразивных материалов FEPA (Federation of European Producers of Abrasives). Эта классификация полностью идентична классификации абразивных материалов по версии Международной организации по стандартизации ISO (International Organization for Standardization).

Стандарт ISO 6344 состоит из трех частей: «Шлифовальный материал с покрытием. Гранулометрический анализ. Часть 1. Определение гранулометрического состава»; «Шлифовальный материал с покрытием. Гранулометрический анализ. Часть 2. Определение гранулометрического состава микрозерен от P 12 до P 220»; «Шлифовальный материал с покрытием. Гранулометрический анализ. Часть 3. Определение гранулометрического состава шлифпорошка от Р240 до Р2500»

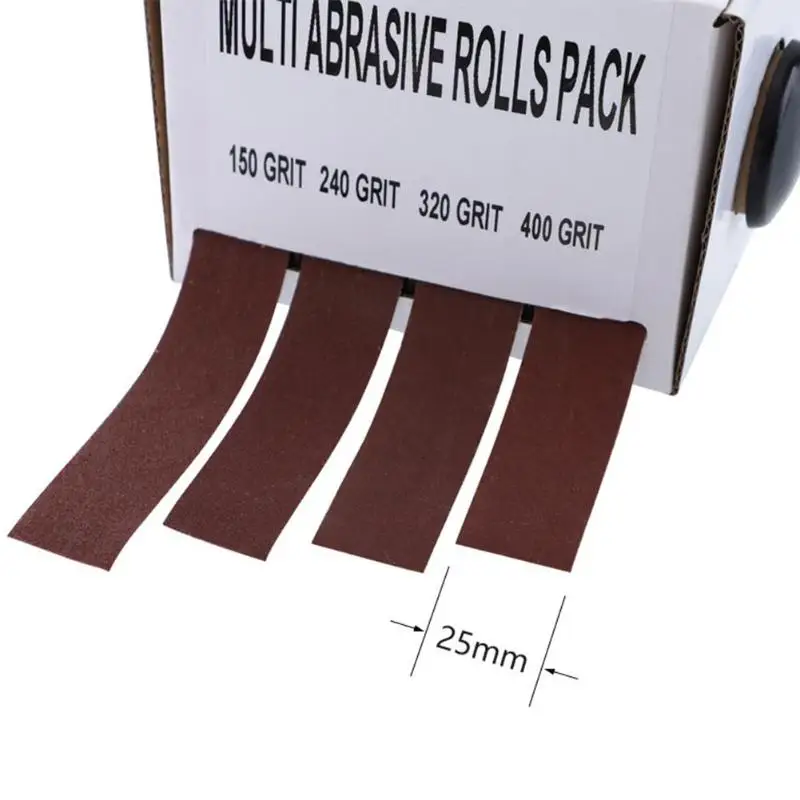

Гранулометрический состав шлифпорошка обозначается буквой P и цифрами от 12 до 2500. Определяется гранулометрический состав шлифовальных порошков от P12 до P220 просеиванием через контрольные сита, с определенным размером ячейки, в то время как для шлифпорошков (Р240-Р2500) применяют измерение скорости оседания частиц. Причем типоряд «P» действителен для гибких материалов. Существует еще похожий на него типоряд «F» — для твердных изделий — кругов, брусков, некоторых дисков

Чем ниже зернистость, тем грубее наждачная бумага и наоборот. На рынке представлена шлифовальная бумага с зернистостью от Р12 до Р4000. Наиболее часто для строительно-отделочных работ применяется шлифовальная бумага с зернистостью Р80-Р600.

На рынке представлена шлифовальная бумага с зернистостью от Р12 до Р4000. Наиболее часто для строительно-отделочных работ применяется шлифовальная бумага с зернистостью Р80-Р600.

Также встречается продукция, маркировка которой соответствует национальным стандартам:

ANSI (American National Standards Institute) — США, Канада

JIS (Japanese Industrial Standard) — Япония

GB2478 — Китай

ГОСТ — Россия

Маркировка по ГОСТу. Наносится на оборотную сторону краской

| Л1Э620×50П215А25-НМА ГОСТ 6456-82 622 |

|---|

где:

- Л — листовая

- для рулонной букву не ставят

- 1 — тип бумаги. Варианты:

- 1 — для шлифования материалов низкой твёрдости

- 2 — для шлифования металлов

- Э — абразив нанесён электростатическим способом

- 620×50 — размер, ширина, мм х длина, мм. Варианты:

- размер, ширина, мм х длина, мм для листов

- размер, ширина, мм х длина, м для рулонов

- П2 — основание — бумага 0-200.

Варианты:

Варианты:- Л1, Л2, М — влагопрочная бумага

- П1,… П11 — невлагопрочная бумага

- С1, С1Г, С2Г, У1, У2, У1Г, У2Г — ткань саржа

- П — ткань полудвунитка

- 15А — марка нормального электрокорунда. Варианты:

- 15А — нормальный электрокорунд

- 24А, 25А — белый электрокорунд

- 43А, 45А — монокорунд

- 53С, 54С, 55С — карбид кремния чёрный

- 62С, 63С — карбид кремния зелёный

- 71Ст — стекло

- 81Кр — кремень

- 25 — размер основной фракции абразива, мкм. Вариант:

- М63 … М3 — микрошлифпорошки, размер в мкм

- -Н — содержание основной фракции абразива. Варианты:

- В — ≥ 60 %

- П — ≥ 55 %

- Н — ≥ 45 %

- Д — ≥ 41 %

- М — абразив приклеен мездровым клеем. Варианты:

- М — мездровый клей

- С — синтетический клей

- К — комбинированная связка (М + С)

- СФК — фенолформальдегидная смола

- ЯН-15 — янтарный лак

- А — показатель износостойкости по классу (наличие дефектов).

Варианты:

Варианты:- А — ≤ 0,5 %

- Б — ≤ 2 %

- В — ≤ 3 %

- ГОСТ 6456-82 — стандарт. Варианты:

- ГОСТ 13344-79 — водостойкая тканевая

- ГОСТ 6456-82 — неводостойкая

- 622 — заводской номер партии (иногда отсутствует)

Маркировка

Абразивы на бумажной основе

Бумага для основы должна быть очень прочной, чтобы выдерживать механические воздействия. Ее классифицируют в зависимости от плотности (г/м2) и маркируют цветными буквами. Принята такая классификация (согласно FEPA).

Бумага может быть как водостойкой, так и обычной. Обращайте внимание на маркировку производителя. Водостойкость шлифовальной шкурки также определяется типом связующего.

Преимущества бумажной основы:

— низкая стоимость;

— не происходит удлинения основы при работе;

— поверхность позволяет наносить самые мелкие фракции шлифматериала.

Недостатки:

— невысокая прочность и износостойкость;

— неводостойкость (водостойкая бумажная основа используется, как правило, только при ручной обработке).

Абразивы на тканевой основе

Чаще всего в качестве основы для абразивных материалов используют хлопок и полиэстер. Ткани пропитываются полиэфирной смолой для придания им большей прочности и водостойкости. Основными характеристиками тканей являются эластичность и прочность на разрыв.

Ткань класса J применяется для чистового шлифования края и профиля. Ткань Х обычно используется для грязной тяжелой работы. Ткани типов W и Y применяют, когда требуется повышенная прочность ленты — при промышленном шлифовании панелей. Выбирая ленту на тканевой основе, брать всегда нужно тип настолько жесткий, насколько это позволяют операция шлифования и форма обрабатываемой поверхности. Жесткость основы чаще всего напрямую коррелирует со сроком службы ленты.

Преимущества тканевой основы:

— высокая прочность и износостойкость;

— водостойкость.

Недостатки:

— относительно высокая стоимость;

— удлинение при работе (зависит от типа ткани и характера обработки).

Для производства некоторых абразивных материалов используются комбинированные основы (ткань, склеенная с бумагой) с различными свойствами.

Фибровая основа — специальный вид основы, предназначенный для изготовления фибровых дисков. Фибру получают путем обработки целлюлозы хлористым цинком, в результате получается абсолютно новый, твердый и плотный продукт. Основа неводостойкая, активно впитывает влагу.

Классификация шлифовальной бумаги по типу нанесения абразива (насыпке).

Открытая и полуоткрытая насыпка: зерна покрывают от 40 до 60 % поверхности основы. Такая бумага подходит для обработки рыхлых, мягких материалов — мягкие, смолистые породы дерева, шпатлеванные поверхности и пр. Открытый тип засыпки исключает забивание промежутков между зернами отходами шлифования и образование комков на абразивной поверхности.

Закрытая или сплошная насыпка: зерна абразива покрывают поверхность основы полностью. Шлифовальные материалы со сплошной засыпкой более эффективны при шлифовании твердых материалов (металлы, твердые породы дерева).

Технология производства шлифовальной бумаги. Нанесение абразива

В производстве шлифовальной шкурке применяются следующие способы нанесения абразива.

Механический. Абразивные зерна под действием силы тяжести падают на основной связующий слой несущего материала, располагаясь хаотично. Абразивные материалы, при производстве которых используется механический способ нанесения зерна, менее агрессивны.

Нанесение зерна в электростатическом поле. Отрицательно заряженные абразивные зерна в электростатическом поле притягиваются к основному связующему слою несущей основы. Под действием электростатического поля зерна вдавливаются в клеевую основу, располагаясь вертикально, острием вниз. Абразивные материалы, при производстве которых используется способ нанесения зерна в электростатическом поле, более агрессивны и позволяют снимать больше материала при одинаковых усилиях.

Связующие

Для изготовления шлифовальной шкурки применяют связующие различных типов и марок. Вид связки имеет определяющие значение для прочности и режимов работы абразивного инструмента. Задача связующего — удержание абразивного зерна на основе и отведение тепла с зерна в процессе работы. При этом прочность закрепления зерна в связующем должна превышать прочность абразивного зерна. Кроме того, от типа связующего в большой мере зависит жесткость или эластичность шкурки и ее водостойкость. В композиции связующего могут добавлять и специальные компоненты придающие шлифовальной шкурке определенные свойства, как например антистатические или антизасаливающие.

Вид связки имеет определяющие значение для прочности и режимов работы абразивного инструмента. Задача связующего — удержание абразивного зерна на основе и отведение тепла с зерна в процессе работы. При этом прочность закрепления зерна в связующем должна превышать прочность абразивного зерна. Кроме того, от типа связующего в большой мере зависит жесткость или эластичность шкурки и ее водостойкость. В композиции связующего могут добавлять и специальные компоненты придающие шлифовальной шкурке определенные свойства, как например антистатические или антизасаливающие.

Некоторые типы синтетических связующих: — фенолоформальдегидные и карбамидоформальдегидные смолы — на основе лака — на основе эпоксидных смол

Из натуральных связующих наибольшее применение имеет мездровый клей. Шлифовальная бумага с его использованием не обладает водостойкими свойствами и не подходит для влажного шлифования.

Особенности применения

- При обработке поверхности следует придерживаться общего правила: начинать работу с применением более грубой шлифовальной бумаги, постепенно сменяя ее на бумагу с более тонким зерном (большим показателем зернистости).

Грубое и очень грубое зерно применяется для чернового шлифования дерева, снятия старой краски, ржавчины с металлических поверхностей. Тонкое и очень тонкое зерно — для разных стадий чистового шлифования, шлифования полирования окрашенных поверхностей, шлифования металла. Для пластика с успехом применяется шлифовальная бумага с напылением из карбида кремния.

Грубое и очень грубое зерно применяется для чернового шлифования дерева, снятия старой краски, ржавчины с металлических поверхностей. Тонкое и очень тонкое зерно — для разных стадий чистового шлифования, шлифования полирования окрашенных поверхностей, шлифования металла. Для пластика с успехом применяется шлифовальная бумага с напылением из карбида кремния. - Для влажного шлифования обычно используется водостойкая шлифовальная бумага с зернистостью P400-P600. Использование воды при шлифовании позволяет достичь более гладкой поверхности, исключает образование пыли. Мокрое шлифование, как правило, производится вручную для тщательного контроля прилагаемого усилия.

- В настоящее время для ручного и машинного шлифования доступны не только традиционные шлифовальные листы на бумажной и тканевой основе, но и приспособления, наиболее подходящие для некоторых специфических нужд и облегчающих обработку сложных поверхностей или рыхлых сыпучих материалов.

- Медные ламели коллекторов электродвигателей рекомендуют очищать от нагара только стеклянной наждачкой, всякая другая оставит свои зёрна на поверхности меди и вызовет быстрое стачивание угольных или графитовых щёток.

Народный способ — использовать для этого «чиркательную» поверхность (тёрку) спичечного коробка, содержащую стеклянную пыль.

Народный способ — использовать для этого «чиркательную» поверхность (тёрку) спичечного коробка, содержащую стеклянную пыль. - Для ручного шлифования больших криволинейных поверхностей удобно наждачную бумагу закрепить на толстом (около 1 см) куске мягкой резины.

- Для удобства работы с наждачной бумагой её оборачивают вокруг бруска (из любого материала — древесина, пластик, пенопласт) с прикреплённым (прибитым, приклеенным) к нему куском войлока или пористой резины.

качество ручной работы с контролем нажима сочетается с увеличением производительности труда

- В качестве тонкой наждачной бумаги для пластмасс можно использовать грубую (обёрточную или газетную без текста) бумагу.

Шлифовальные губки

Основой для губок является вспененный полиуретан. Используются они для ручного шлифования поверхностей сложной формы, с углублениями, пазами, округлых деталей. Жесткие грани губки отлично шлифуют внутренние углы. Лучше всего подходят для шлифовки изделий из дерева, МДФ. Грубо- и среднезернистыми губками готовят поверхности под грунтовку. Губками тонкой зернистости шлифуют грунты, используют для промежуточной шлифовки лакированных поверхностей.

Грубо- и среднезернистыми губками готовят поверхности под грунтовку. Губками тонкой зернистости шлифуют грунты, используют для промежуточной шлифовки лакированных поверхностей.

По виду нанесения абразивного материала губки могут быть односторонними, двусторонними и четырехсторонними.

По сравнению с шлифовальной бумагой губка более долговечна, поскольку ее можно промыть от продуктов шлифования и использовать снова.

Абразивная сетка

Представляет собой сетку из стекловолокна с абразивом, нанесенным с обеих сторон. В качестве абразива чаще всего используется карбид кремния.

На обратной стороне сетки и на упаковке указана зернистость. Зернистость шлифовальной сетки совпадает с зернистостью шлифовальной бумаги.

Для достижения наилучшего результата и чтобы сберечь руки, шлифовальную бумагу закрепляют на шлифовальной колодке. Можно использовать ручные шлифовальщики (терки для шлифования) с фиксаторами или с держателем для телескопического стержня.

Такая терка снабжена прокладкой из вспененного материала, которая обеспечивает плотное прилегание бумаги к обрабатываемой поверхности и более равномерное шлифование.

Машинное использование

Шлифовальная бумага служит оснасткой для следующих инструментов:

- вибрационные шлифовальные машины (листы прямоугольной формы крепятся на зажимах или на липучке, могут иметь отверстия для пылеотвода)

- дельташлифмашины (листы треугольной формы крепятся на липучке, имеют отверстия для пылеотвода)

- эксцентриковые (орбитальные) шлифовальные машины (листы круглой формы крепятся на липучке, имеют отверстия для пылеотвода)

- ленточные шлифовальные машины (ленты натягиваются на ведущем вале и ролике шлифмашины, не имеют отверстия для пылеотвода)

- УШМ, дрели с использование дополнительной оснастки — опорной тарелки, имеющей липучую поверхность или зажимную шайбу (листы круглой формы крепятся, соответственно, на липучке или имеют посередине отверстие, такие листы не имеют отверстия для пылеотвода)

- вибрационные машины с использование дополнительной оснастки — опорной тарелки, имеющей липучую поверхность (листы треугольной формы крепятся на липучке, не имеют отверстия для пылеотвода)

См.

также

также

- Наждак

Наждачная бумага. Производство. — Применение абразивных и огнеупорных материалов

Трение. Вы трете бумагой дерево или металл и таким образом удаляете дефекты и улучшаете качество поверхности. Ирония в том, что нечто очень шершавое делает предметы гладкими и даже полированными. Наждачную бумагу чаще всего делают вовсе не из бумаги, а из такой ткани, как грубый хлопок. Ткань пропускают через станок с набивным прессом, барабаны с резиновыми штампами, держащимися на магнитах, отображают на ткани техническую информацию. Ткань проходить под набойным прессом, где другие барабаны наносят термореактивный клей на сторону, свободную от надписей.

Компьютерная система контролирует плотность покрытия, она подтверждает, что слой нанесен правильно. Затем ткань затягивают под землю на электростатический участок. Здесь поддерживается жаркая и влажная атмосфера, идеальная для нанесения абразивных частиц на ткань электростатистическим методом. В качестве абразива используют электрокорунд белый, карбид кремния и цирконат алюминия. Частицы высыпают на конвейер, движущийся в контейнере. Конвейер двигает частицы под вращающейся тканью между электродами и основанием. Создают электрическое поле, которое вызывает мини песчаную бурю. Поднявшись в воздух, абразивные частицы попадают на покрытую клеем поверхность ткани и вдавливаются в нее. Электростатистическая система позволяет равномерно распределять частицы по поверхности. Покрытая частицами ткань выходит из контейнера и переходит на другой участок.

В качестве абразива используют электрокорунд белый, карбид кремния и цирконат алюминия. Частицы высыпают на конвейер, движущийся в контейнере. Конвейер двигает частицы под вращающейся тканью между электродами и основанием. Создают электрическое поле, которое вызывает мини песчаную бурю. Поднявшись в воздух, абразивные частицы попадают на покрытую клеем поверхность ткани и вдавливаются в нее. Электростатистическая система позволяет равномерно распределять частицы по поверхности. Покрытая частицами ткань выходит из контейнера и переходит на другой участок.

Рабочий отрезает полоску наждачной бумаги, удаляет слои и изготовляет три образца. Первый – только ткань, второй – ткань с клеевым покрытием, третий – абразив, клей и ткань. Он взвешивает каждый образец, чтобы убедится в том, что бумага изготовлена точно в соответствие со спецификой. Он также изучает шероховатую поверхность под микроскопом, чтобы проверить равномерность распределения частиц.

Но производственный процесс продолжается. Наждачная бумага проходить сквозь печь длиной 91 метр. Она содержит три зоны нагрева, каждая жарче предыдущей. Нарастающая температура припекает частицы к клею. Бумага уже достаточно шероховатая, но все-таки еще не совсем готова. На следующей стадии рабочую поверхность покрывают смолой, связывая частицы с основой. Когда смола пристанет к поверхности, огромные рулоны наждачной бумаги хранят на складе, пока они не будут готовы к реке под размер.

Наждачная бумага проходить сквозь печь длиной 91 метр. Она содержит три зоны нагрева, каждая жарче предыдущей. Нарастающая температура припекает частицы к клею. Бумага уже достаточно шероховатая, но все-таки еще не совсем готова. На следующей стадии рабочую поверхность покрывают смолой, связывая частицы с основой. Когда смола пристанет к поверхности, огромные рулоны наждачной бумаги хранят на складе, пока они не будут готовы к реке под размер.

Некоторые рулоны режут на большие листы, их превратят в промышленные наждачные ремни, которые используют в тяжелом машиностроении. Другой станок вырезает наждачные диски. На этом участке разматывают одновременно четыре рулона и вводят в станок. Он производит резку четырех лент за один раз на небольшие прямоугольники. Эти прямоугольники будут использоваться не для зачистки, а как защитная лента у скейтбордов.

Будь вы скейтбордист, или домашний умелец, или и то, и другое, наждачная бумага вам пригодится. Главное – выбрать нужный тип абразива или набор абразивов для предстоящей работы, иначе вы рискуете испортить заготовку.

Как делают наждачную бумагу? — Empire Abrasives

Вы, вероятно, использовали наждачную бумагу, чтобы внести последние штрихи в деревообрабатывающий проект. Но задумывались ли вы когда-нибудь, как этот адаптируемый инструмент появился в вашем наборе инструментов?

Этот примитивный ручной инструмент, используемый для смягчения грубых краев и придания гладкости поверхностям, не так прост, как кажется. Наука, технология и природа объединяются, чтобы создать идеальный инструмент для полировки наших шедевров. Давайте посмотрим, как это сделано.

Долгая история наждачной бумаги

Первое задокументированное использование наждачной бумаги относится к 13 веку в Китае. Плотники использовали песок, измельченные ракушки и даже семена в качестве абразивов.

Фундаментальная наука тогда была такой же простой, как и сейчас. С помощью микроскопических острых краев и трения можно сбрить неровный верхний слой заданной поверхности. Часто нам нужны листы наждачной бумаги для шлифовки дерева, но ее можно использовать на любой поверхности, часто включая металл, камень или стекло.

Хотя концепция шлифования остается той же, сегодня мы производим наждачную бумагу совершенно иначе, чем раньше. Вместо того, чтобы прижимать любой грубый, зернистый материал к гибкой поверхности, мы собираем его. Уникальные фабрики, управляемые знающими командами, являются родиной этого недооцененного оборудования.

Как производится наждачная бумага

Процесс изготовления наждачной бумаги включает использование клея для прикрепления абразивного материала, такого как карбид кремния, к подложке под давлением. Методы и компоненты, используемые в этом процессе, со временем менялись, что позволяет нам сегодня создавать более качественные и эффективные продукты.

Основа

Большинство наждачной бумаги и абразивных материалов сегодня не бумажные, а покрыты хлопком или другим податливым синтетическим материалом (так что да… наждачная бумага — это не песок и не бумага). Подложка поставляется в виде больших неразрезанных рулонов. Выбранная толщина подложки зависит от желаемой жесткости или гибкости готового изделия. Важная информация, такая как размер зерна, печатается на подложке и высушивается перед переходом к следующему этапу.

Важная информация, такая как размер зерна, печатается на подложке и высушивается перед переходом к следующему этапу.

После высыхания добавляется клей. Первоначально для приклеивания абразива к подложке использовались природные смолы. В наши дни фабрики погружают одну сторону подложки в современную смолу или эпоксидную смолу и прикрепляют абразив к бумаге с помощью нагревания. Прежде чем это произойдет, плотность эпоксидной смолы измеряется с помощью компьютера, чтобы обеспечить равномерное покрытие.

Нанесение абразива

Приклеивание абразива к бумаге — вот где вступает в действие современная наука. Это новшество играет важную роль в том, как сегодня производится наждачная бумага, потому что именно так мы создаем идеально ровную поверхность абразива. Вместо того, чтобы насыпать песок на бумагу, теперь у нас есть технология, позволяющая наносить его с помощью электричества.

Сцена больше подходит для научно-фантастического фильма, чем для заводского цеха. Танцующие частицы подбрасываются на бумагу и встраиваются в эпоксидную смолу. Нанесение абразива таким образом обеспечивает равномерное нанесение. Точное нанесение важно, потому что в противном случае вы рискуете повредить свой проект из-за слишком большого количества песка или неровного слоя.

Танцующие частицы подбрасываются на бумагу и встраиваются в эпоксидную смолу. Нанесение абразива таким образом обеспечивает равномерное нанесение. Точное нанесение важно, потому что в противном случае вы рискуете повредить свой проект из-за слишком большого количества песка или неровного слоя.

Вот почему вам не следует использовать самодельную наждачную бумагу, если только вы не хотите получить неровный абразив, который, скорее всего, принесет больше вреда, чем пользы. Самодельная наждачная бумага своими руками не может воспроизвести качество наждачной бумаги, созданной профессионалами. Вы почти наверняка испортите свой проект, используя неправильную или неравномерную зернистость. Использование неправильного материала может привести к непоправимым рубцам, даже если он не кажется достаточно грубым, чтобы повредить ваш проект.

Завершающие штрихи

После завершения вырезается образец, который затем разбирается и взвешивается. Бумага должна соответствовать строгим спецификациям, поэтому этот процесс является дотошным. Затем техник наблюдает за верхним слоем песка под микроскопом, чтобы убедиться, что все зерна стоят на одной высоте.

Затем техник наблюдает за верхним слоем песка под микроскопом, чтобы убедиться, что все зерна стоят на одной высоте.

После того, как абразив идеально покроет одну сторону бумаги, она запекается. Смола или эпоксидная смола закрепляются так же, как гончары закрепляют глазурь на своих изделиях. Применить сильное нагревание. Это прикрепляет абразив к основе, а не просто прилипает к ней. Второй слой добавляется поверх абразива и снова запекается. Эта операция помогает предотвратить распад наждачной бумаги после первого использования.

Когда экипаж закончил тщательный осмотр, они снова сворачивают его. Наждачная бумага очень универсальна и используется во всех видах проектов, больших и малых. Большая его часть будет штампована в виде дисков, нарезана на длинные полосы для шлифовальных лент или нарезана на более мелкие полосы для объединения в лепестковые диски. Они могут быть сделаны для более крупных проектов и коммерческих работ, или их можно разрезать на более мелкие секции для личного и домашнего использования. Некоторые из них могут даже стать липкой лентой, которую вы можете найти на лестницах или даже на скейтбордах.

Некоторые из них могут даже стать липкой лентой, которую вы можете найти на лестницах или даже на скейтбордах.

Выбор правильной наждачной бумаги

Выбирая наждачную бумагу, убедитесь, что размер зерна соответствует вашему проекту. Если вы выберете слишком грубую наждачную бумагу, вы, скорее всего, повредите свой проект. Тот, который слишком хорош, не справится с задачей.

Проведите исследование, чтобы выяснить, какой размер зернистости безопасен для материала, с которым вы работаете. Чем выше число, тем мельче зернистость, но убедитесь, что вы также понимаете, какой абразив вы используете.

Необходимую информацию можно найти в Интернете, изучив материалы, над которыми вы работаете. Это может быть дерево, металл или стекло. Каждый тип абразивного зерна также будет иметь значение, поскольку существуют такие различия между зернами, как карбид кремния и оксид алюминия или керамика и цирконий.

Если вы чувствуете, что перегружены всеми вариантами и переменными, обратитесь за советом к профессионалу (позвоните нам). Не гадайте и не приступайте к проекту, пока не почувствуете уверенность.

Не гадайте и не приступайте к проекту, пока не почувствуете уверенность.

Наждачная бумага Сегодня

Наждачная бумага играет важную роль в нашей современной жизни. Если сегодня вы ходили по паркету, толкали дверь или водили машину, вы касались поверхностей, обработанных наждачной бумагой.

Простая физика делает наждачную бумагу такой полезной, и мы продолжаем использовать тот же принцип, который использовали веками. Сила и трение по-прежнему являются понятиями, которые мы применяем при шлифовании, но это искусство, которое мы усовершенствовали. С тех пор достижения в области технологий и научные открытия превратили это грубое оборудование в точный инструмент, которым пользуются подрядчики, художники и папы-любители во всем мире.

Как делают наждачную бумагу? — Бенчмарк Абразивы

03 августа 2022 г.

Наждачная бумага существует уже много столетий и теперь является обычным инструментом в большинстве домов. Но задумывались ли вы когда-нибудь, как это делается? Этот, казалось бы, простой ручной инструмент, используемый для выравнивания поверхностей и смягчения острых краев, более сложен. Природа, наука и технология объединяются, чтобы создать идеальный инструмент для полировки наших произведений искусства. Рассмотрим его конструкцию.

Но задумывались ли вы когда-нибудь, как это делается? Этот, казалось бы, простой ручной инструмент, используемый для выравнивания поверхностей и смягчения острых краев, более сложен. Природа, наука и технология объединяются, чтобы создать идеальный инструмент для полировки наших произведений искусства. Рассмотрим его конструкцию.

Кто сделал наждачную бумагу?

Наждачная бумага существует уже много веков. Песчаник, природный абразивный камень, использовался египтянами для строительства своих пирамид.

Китай в 13 веке

Наждачная бумага появилась в истории Китая в 13 веке. Песок, сломанные ракушки и даже семена использовались плотниками в качестве абразивов. После многих лет использования и развития были представлены абразивы с покрытием.

США в девятнадцатом веке

Исаак Фишер-младший первоначально получил патент на наждачную бумагу в Спрингфилде, штат Вермонт, в 1834 году. Согласно патенту, его идея заключалась в покрытии бумажных листов с обеих сторон восстанавливающим или полирующим раствором, который затем склеивался. На тот момент они производили более качественную наждачную бумагу с паровыми роликами. Исаак Фишер-младший считается создателем промышленной наждачной бумаги, хотя он не был первым, кто сделал наждачную бумагу.

На тот момент они производили более качественную наждачную бумагу с паровыми роликами. Исаак Фишер-младший считается создателем промышленной наждачной бумаги, хотя он не был первым, кто сделал наждачную бумагу.

Как сделать наждачную бумагу

Для создания наждачной бумаги абразивное вещество, такое как карбид кремния, приклеивается к подложке с помощью клея. Теперь мы можем создавать более качественные и эффективные продукты благодаря развитию технологий и материалов, используемых в этом процессе.

А. Подложка

Сегодня большинство наждачной бумаги и абразивных материалов с покрытием не имеют бумажной основы; вместо этого они сделаны из хлопка или другого гибкого синтетического материала. Подложка поставляется в огромных неразрезанных рулонах. Предполагаемая жесткость или гибкость готового изделия определяет выбор толщины основы. Перед тем, как перейти к следующему шагу, на подложке печатаются важные детали, такие как размер зерна, и им дают высохнуть.

Клей добавляется после его высыхания. Первоначально абразив прикреплялся к подложке с помощью природных смол. В настоящее время компании приваривают абразив к бумаге после погружения одной стороны подложки в современную смолу или эпоксидную смолу. Перед этим компьютер используется для измерения плотности эпоксидной смолы, чтобы обеспечить точное измерение.

B. Использование абразива

Современные технологии вступают в игру, когда речь идет о приклеивании абразива к бумаге. Это изобретение имеет решающее значение для того, как сегодня создается наждачная бумага, поскольку оно позволяет нам производить абразив с ровной поверхностью. В настоящее время у нас есть технология нанесения песка с помощью электричества, а не путем насыпания его на бумагу.

В бумагу ударяют танцующие частицы, которые запутываются в эпоксидной смоле. Этот метод нанесения абразива позволяет получить ровное покрытие. Вы рискуете испортить продукт слишком большим количеством песка или неровным слоем, если не нанесете его точно.

C. Окончательная информация

Готовый образец вырезается, разбирается и взвешивается. Эта процедура трудоемка, поскольку бумага должна соответствовать точным стандартам. Затем техник будет использовать микроскоп, чтобы посмотреть на верхний слой песка, чтобы убедиться, что каждое зерно стоит прямо вверх.

Бумага запекается, когда абразив полностью покрыт с одной стороны. Подобно тому, как гончары наносят глазурь на свои шедевры, застывают смола или эпоксидная смола. Включите много тепла. При этом абразив приклеивается к подложке, а не просто прилипает к ней. Поверх абразива укладывается второй слой и затем запекается. Благодаря этой процедуре наждачная бумага не распадется после первого использования. Когда команда тщательно осмотрит его, они закатывают его обратно.

Наждачная бумага имеет широкий спектр применения и используется как для больших, так и для мелких задач. Большая его часть будет штампована в виде дисков, нарезана на длинные полосы для шлифовальных лент или разделена на более короткие полосы, которые будут объединены в лепестковые диски.

Варианты:

Варианты: Варианты:

Варианты: Грубое и очень грубое зерно применяется для чернового шлифования дерева, снятия старой краски, ржавчины с металлических поверхностей. Тонкое и очень тонкое зерно — для разных стадий чистового шлифования, шлифования полирования окрашенных поверхностей, шлифования металла. Для пластика с успехом применяется шлифовальная бумага с напылением из карбида кремния.

Грубое и очень грубое зерно применяется для чернового шлифования дерева, снятия старой краски, ржавчины с металлических поверхностей. Тонкое и очень тонкое зерно — для разных стадий чистового шлифования, шлифования полирования окрашенных поверхностей, шлифования металла. Для пластика с успехом применяется шлифовальная бумага с напылением из карбида кремния. Народный способ — использовать для этого «чиркательную» поверхность (тёрку) спичечного коробка, содержащую стеклянную пыль.

Народный способ — использовать для этого «чиркательную» поверхность (тёрку) спичечного коробка, содержащую стеклянную пыль.