Сборка кассет из композита, фасадных композитных кассет по низким ценам

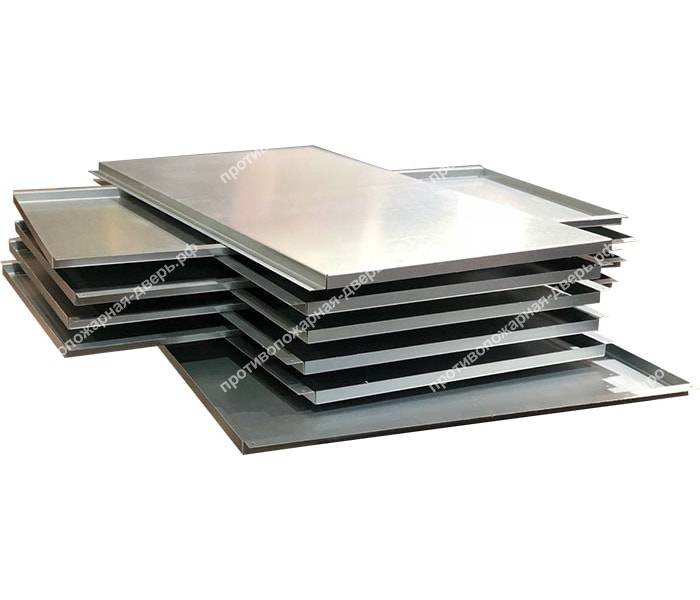

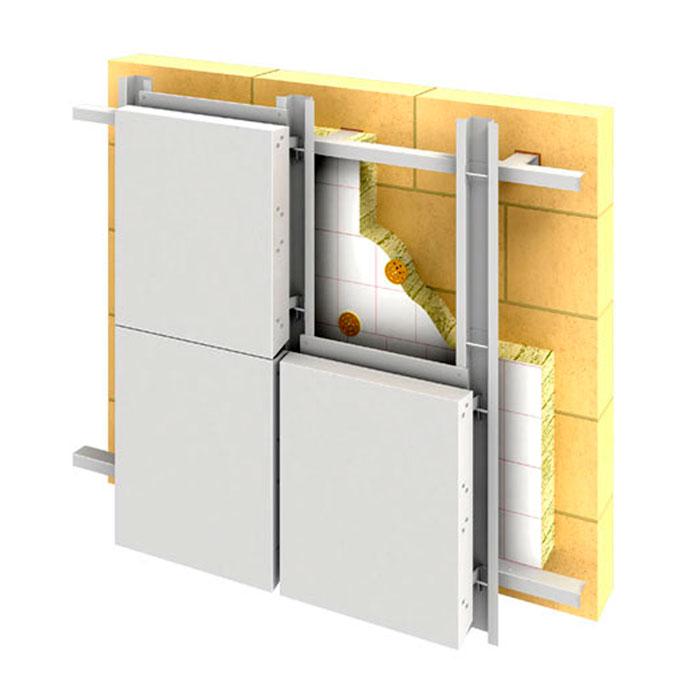

Качественная сборка композитных кассет, осуществляемая специалистами нашего предприятия – процесс их производства, который позволяет получить готовое изделие, предназначенное для облицовки зданий и устройства вентилируемых фасадов.

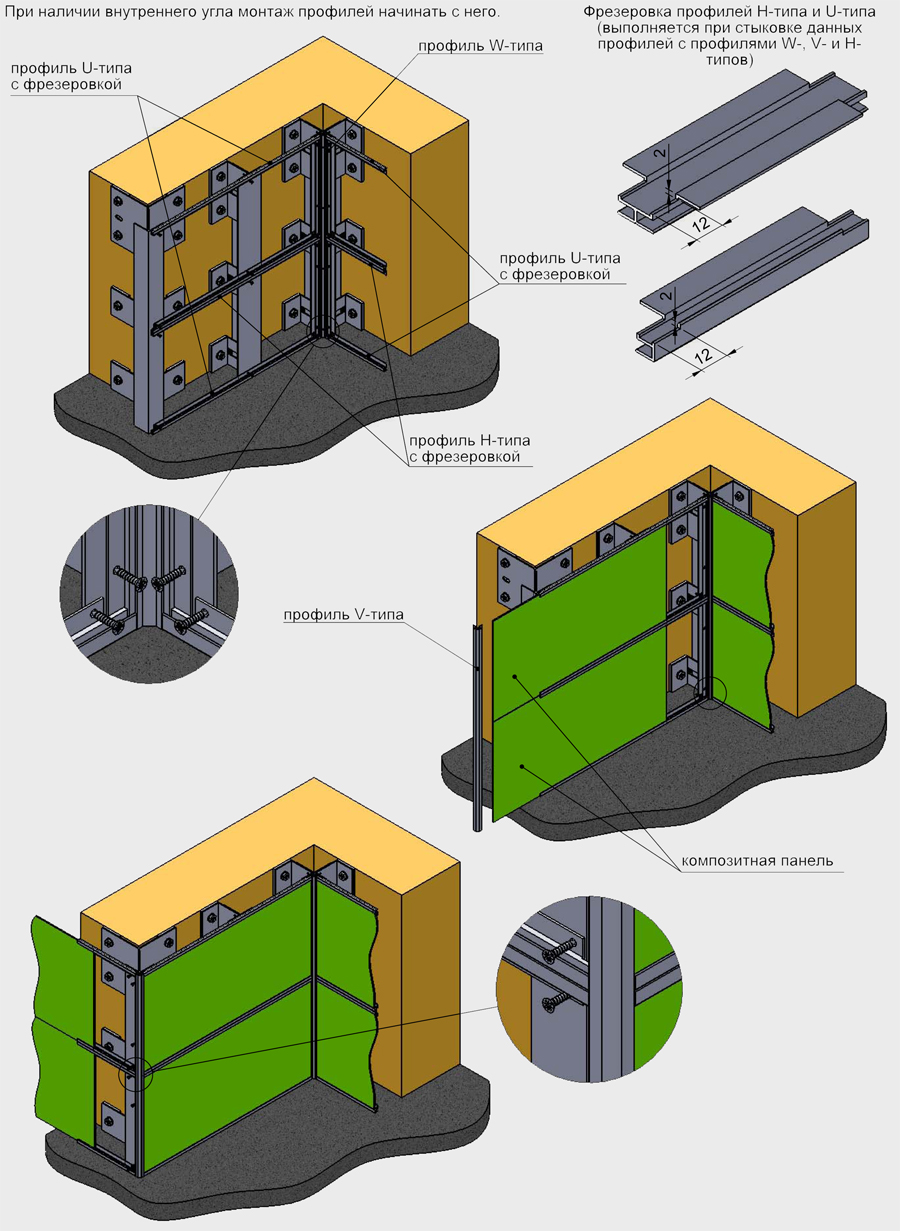

Правильно организованный процесс сборки представляет собой последовательное соединение всех частей изделия и выглядит следующим образом:

- сборка металлического каркаса;

- монтаж утеплителя в панель;

- склейка содержимого панели с ее основой при помощи клеев, что делает ее неразборной и очень прочной.

Такой подход позволяет сделать процесс максимально быстрым и осуществлять его максимально экономично, оказывая услуги заказчикам по низким ценам, что позволяет им экономить в процессе финишной отделки фасадов построенных зданий.

В качестве клеев используются составы, исключающие разрушение и повреждение панели в результате ее использования. Слоистая структура кассеты, выполненной по всем правилам и с соблюдением технологии, позволяет готовому изделию испытывать серьезные нагрузки, не теряя своих характеристик.

Слоистая структура кассеты, выполненной по всем правилам и с соблюдением технологии, позволяет готовому изделию испытывать серьезные нагрузки, не теряя своих характеристик.

На целостность панели не влияют неблагоприятные погодные факторы и наличие постоянных перепадов температур.

Продукция компании АлФас отвечает всем критериям качества и безопасности. Применяемая на нашем предприятии технология позволяет оперативно удовлетворять заказы клиентов, а также максимально качественно осуществлять производство, получая на выходе изделия отличных потребительских свойств.

Сборка кассет из композита – востребованная услуга, позволяющая получить уникальный отделочный материал, с идеальными параметрами тепло~ и паропроницаемости, а также с индивидуальными линейными размерами, необходимыми заказчику.

Чтобы заказать сбору панелей у нас, вам нужно связаться с нашими специалистами, и мы выполним ее в максимально короткие сроки.

Изготовление кассет из композита

Наиболее оптимальным методом изготовления фасадных кассет из композита является раскрой и фрезеровка при помощи фрезерных станков с ЧПУ . Фрезеровка композита на станках с ЧПУ в первую очередь позволяет изготавливать из него качественные композитные кассеты и панели для облицовки фасадов зданий и существенно экономит время и ваши ресурсы, по сравнению с ручными способами изготовления.

Производительность нашего оборудования около 3 тыс. кв.м. в месяц.

Оборудование оснащено ЧПУ и осуществляет преобразование формата AutoCAD в коды ЧПУ с передачей в электронную память станка и дальнейшая фрезеровка пазов заданной конфигурации для изготовления конструкций любой степени сложности с высокой точностью. Наша компания располагает штатом специалистов, способных комплексно решать задачи по раскрою композитных панелей любой сложности.

Наша компания располагает штатом специалистов, способных комплексно решать задачи по раскрою композитных панелей любой сложности.

Наша ценовая политика и внимательное отношение к заказчику позволяют удовлетворить любые потребности бурно развивающегося рынка Москвы и Московской области.

У нас вы можете заказать фрезеровку и раскрой композита, производство композитных панелей и изготовление композитных коробов на новом фрезерно-гравировальном станке с рабочим полем 2050х4050 мм. Предлагаем для Вас привлекательные цены и качество выполненных фрезерных работ.

Цена на работ по изготовлению кассет:

- Фасадные кассеты из композита (раскрой и фрезеровка под 90, 110 и 135 градусов) — 200 руб/м2

- Сборка кассеты из композита (гнутье и клепка) фасадных кассет — 100 руб/м2

- Оптимизация раскроя – бесплатно при заказе от 150 кв.м.

Скидки при заказе от 2000 кв.м. !!!

Технология фрезеровки композита на ЧПУ

youtube.com/embed/BuBOylHvaBs»/>

Фрезеровка композита на станках ЧПУ является эффективным и современным способом обработки этого материала. Фрезерная обработка композита на подобных станках в отличие от ручной фрезеровки, позволяет увеличить производительность труда и осуществлять фрезеровку с высокой точностью.

Композит достаточно легко поддаётся обработке, его можно фрезеровать, гнуть, сверлить, обрабатывать лазером и вальцевать. Для раскроя используют спиральные 1-заходные фрезы d=3,175 или 6 мм. Для придания композиту формы коробов, панелей и т.д. используют конусные фрезы.

Очень важно знать, что когда оставшийся слой полимера оказывается тоньше рекомендуемых 0,3 мм, то радиус сгиба становится меньше допустимого для алюминия и металл может треснуть на сгибе. Не рекомендуется производить гибку изделий сразу после фрезеровки композита и при температуре окружающей среды ниже +10° С. Во избежание деформации после монтажа изделий, угол снятия защитной пленки должен быть максимально приближенным к 180°.

Преимущества композиционных материалов

- Высокая удельная прочность

- Высокая жёсткость

- Высокая износостойкость

- Длительный срок службы

- Широкий выбор цветов

- Лёгкость

- Технологичность в обработке

Фезеровка композита ЧПУ в основном востребована у фирм, занимающихся:

- изготовлением облицовки и ее монтажом на фасадах, в тоннелях и во внутренней отделке;

- производством композитных выставочных стендов световых коробов, пилонов, стоек, информационных стелл;

- комплексным оформлением АЗС, банков и супермаркетов.

Наше оборудование

Изготовление фасадных кассет из композита в Москве и Московской области. У нас вы можете заказать фрезеровку и раскрой композита на фрезерно-гравировальном станке с рабочим полем 2050 х 4050 мм. Предлагаем Вам привлекательные цены и качество выполненных фрезерных работ.

Цены: Кассеты из композита изготовление (цена)

Продукция ООО “Русэксп” применяется на строительных объектах и объектах реконструкции жилого и нежилого фондов по всей территории РФ. Количество объектов, где присутствует навесная фасадная система и металлокассеты от ООО “Русэксп” – более 500!

Для примера, здесь приведены некоторые объекты с использованием навесной фасадной системы “Русэксп”

Кассеты из композита изготовление (цена) – Навесные фасады Русэксп из Алюкобонда. – Входная группа Под ключ. – Все виды наружной рекламы. – Фрезеровка Алюкобонда. – Колонны из Алюкобонда. – Вызов замерщика бесплатно. ФАСАД ИЗ АЛЮКОБОНДА. ЦЕНА ЗА М2. *В таблице приведена средняя стоимость фасадной облицовки площадью 100 м2. *Цена может измениться в ту или иную сторону в зависимости от сложности объекта. *На фасад площадью более 100 м2 скидка до 20% после согласования проекта. – Фрезеровка Алюкобонда на горизонтальном вакуумном станке TEKNA(Италия). – Ровный сгиб кассет из Алюкобонда и боковой рез.

– Ровный сгиб кассет из Алюкобонда и боковой рез.

кассеты из композита

Облицовка алюмокомпозитом. – Откосы из Алюкобонда. Потолок из Алюкобонда. Фриз из Алюкобонда. – Различные способы крепления Алюкобонда. В том числе способ “слепой” шов. *Максимальная высота одной секции круглой колонны из Алюкобонда любой толщины мм. **Минимальный диаметр круглой колонны при толщине Алюкобонда 3 мм-400 мм,4 мм-500 мм. – Изготовление колонн из Алюкобонда (проектирование, фрезеровка и вальцовка). – Круглые колонны из Алюкобонда. Квадратные колонны из Алюкобонда. – Монтаж подконструкции для колонн. Монтаж колонн из Алюкобонда. – Поставка: колонны из Алюкобонда, подконструкция, схема монтажа, ремкомплект.

ФАСАД ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ. ВЕЧНАЯ ОБЛИЦОВКА. Специальный заказ для Кулинарной лавки братьев Караваевых.

Нержавеющая, полированная, формованная сталь. Фасад ПОД КЛЮЧ. Изготовление кассет-1 месяц. Монтаж-1 неделя.

кассеты из композита изготовление

Фасадные технологии.

Смотрите также

- Кассеты из композита изготовление (цена)

Изготовление фасадных кассет из композитный панелей. Наша компания предлагает услуги по изготовлению кассет из алюминиевых композитных панелей….

- Изготовление кассет из композита (цена)

Цена на алюминиевые композитные панели. Алюминиевые композитные панели (АКП) являются многослойным и сложным материалом, предназначенным для интерьерного…

- Кассеты из композита (цена)

Изготовление кассет из композита. Наиболее оптимальным методом изготовления фасадных кассет из композита является раскрой и фрезеровка при помощи…

- Изготовление фасадных кассет из композита

Композитные панели OLMA ST/AL. Фасадные панели. Композитные материалы ОLМА ST/AL – это современный многослойный материал, состоящий из двух металлических…

- Изготовление кассет из композита

Прайс-лист на фасад – 04 из композитных панелей. Усредненные цены за 1 м 2 на фасады из композитных панелей на участок глухой стены площадью от 20-100…

Фрезеровка композита, заказать резку композитных панелей

Выполняем резку (раскрой) и фрезеровку композита для создания кассет и кассетных форм, в том числе для последующей гибки изделий сложных форм. Фрезерование по линиям будущего сгиба выполняется на станках с ЧПУ.

Фрезерование по линиям будущего сгиба выполняется на станках с ЧПУ.

Резка композитных панелей

При подготовке фасадных кассет для отделки зданий снаружи и внутри на первом этапе производят раскрой алюминиевых композитных панелей. Компания Лидер Фрез выполняет высокоточную фрезерную резку композита на станках с ЧПУ. Возможна прямая резка заготовок, а также фигурная резка для изготовления рекламных конструкций, букв, световых коробов и вывесок. В результате получается ровный срез, панель не расслаивается, окрашенный слой не царапается, остается в полной сохранности.

Когда нужна фрезеровка композита?

Изготовление композитных кассет нужных размеров и форм включает процедуру фрезеровки композита для последующей гибки.

Для реализации уникальных дизайнерских решений отделки фасадов, создания нестандартных малых архитектурных форм, рекламных конструкций, выставочных стендов могут понадобиться не только прямоугольные кассеты из алюминиевых композитных панелей, но и кассеты со сложными контурами и непрямыми углами.

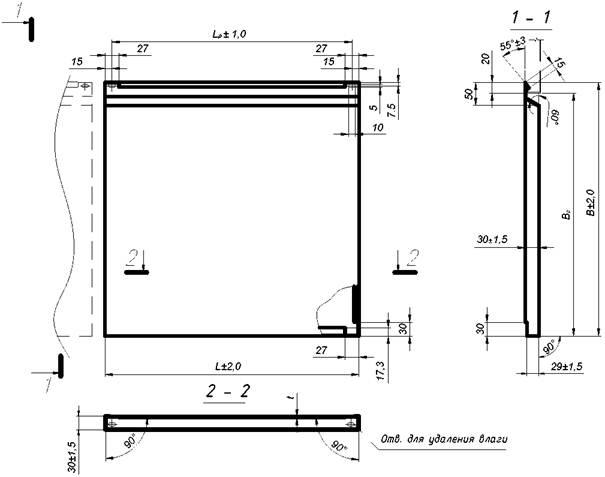

Обязательный этап изготовления кассетных форм – фрезеровка композита после раскроя. Цель процедуры – выпиливание углублений, по которым затем сгибается композит. Для тупых, прямых и острых углов сгиба сечения пазов должны быть разными.

Станки с ЧПУ обеспечивают точную глубину и геометрию пазов.

Что такое АКП?

Алюминиевые композитные панели — современный облицовочный стройматериал с отличными эксплуатационными характеристиками. Панели состоят из двух слоев металла с прослойкой из полимерной композиции. Внешний лист металла окрашивается и обрабатывается защитным составом.

Раскраивая эти панели, фрезеруя их и загибая края для формирования системы крепления к направляющим, делают композитные кассеты.

Особенности фрезерной обработки

После резки композитных панелей выполняется фрезеровка композита. В АКП протачиваются пазы, по которым затем сгибаются края для формирования системы крепления композита к направляющим.

Для каждого типа формовки угла делается паз с определенной формой сечения: прямоугольной или трапециевидной.

Задача наших специалистов – снимая фрезой верхний слой алюминия и часть слоя полимера, обеспечить необходимую толщину полимера в точке изгиба с точностью до десятых долей миллиметра. При недостаточной толщине панель в месте изгиба будет гнуться от малейшего удара.

Как заказать фрезеровку композита

Чтобы начать с нами сотрудничество, можно оставить заявку на сайте или позвонить по номеру +7(919) 155 05 65. В беседе с консультантом обсудите детали заказа.

Воспользуйтесь услугами нашей службы доставки. Изделия будут доставлены в обозначенное место без опоздания и повреждений.

Композитные панели для фасада 04 цена за м2, расчет типовых вентфасадов

Усредненные цены за 1 м

2на вентфасады из композитных панелей на участок глухой стены площадью от 20-100 м. кв.

кв.

Алюминиевые композитные панели 3350,00 руб за 1м2(цена с учетом минимального отхода 40%, в зависимости от размеров по проекту отход может быть и больше)

Подсистема (Al) 1600,00 руб за 1м2

Утеплитель 100 мм 570,00 руб за 1м2

Монтажные работы 2100,00 руб за 1м2

Итого: 7620,00 руб за 1м2

Усредненные цены за 1 м

2на фасады из композитных панелей на участок глухой стены площадью от 100- 300 м.кв.

Алюминиевые композитные панели 3200,00 руб за 1м2(цена с учетом минимального отхода 40%, в зависимости от размеров по проекту отход может быть и больше)

Подсистема (Al) 1500,00 руб за 1м2

Утеплитель 100 мм 520,00 руб за 1м2

Монтажные работы 2000,00 руб за 1м2

Итого: 7220. 00 руб за 1м2

00 руб за 1м2

Усредненные цены за 1 м

2на вентфасады из композитных панелей на участок глухой стены площадью от 300- 1000 м.кв.

Алюминиевые композитные панели 3150,00 руб за 1м2(цена с учетом минимального отхода 40%, в зависимости от размеров по проекту отход может быть и больше)

Подсистема (Al) 1450,00 руб за 1м2

Утеплитель 100 мм 470,00 руб за 1м2

Монтажные работы 1800,00 руб за 1м2

Итого: 6870.00 руб за 1м2

Усредненные цены за 1 м

2на вентилируемые фасады из композитных панелей на участок глухой стены площадью от 1000 м.кв.

Алюминиевые композитные панели 3100,00 руб за 1м2(цена с учетом минимального отхода 40%, в зависимости от размеров по проекту отход может быть и больше)

Подсистема (Al) 1400,00 руб за 1м2

Утеплитель 100 мм 450,00 руб за 1м2

Монтажные работы 1750,00 руб за 1м2

Итого: 6700,00 руб за 1м2

Деталировка цен на фасад площадью от 1000 м

2

Обработка алюминиевых композитных панелей

Для дополнительной экономии вашего времени и средств предлагаем фрезеровку и раскрой КП AlcoteK® в заводских условиях на фрезерно-гравировальных станках с ЧПУ производственного комплекса компании Алкотек. При условии одновременного размещения заказа на продукцию и услуг по фрезеровке и раскрою, на обработку панелей действует гибкая система скидок!

При условии одновременного размещения заказа на продукцию и услуг по фрезеровке и раскрою, на обработку панелей действует гибкая система скидок!

Внимание! Все виды обработки АКП производятся только при наличии на лицевой стороне панели защитной плёнки.

Цены

Фрезеровка алюминиевых композитных панелей AlcoteK® 160 — 250 руб/кв.м.

AlcoteK FR, AlcoteK FR+, AlcoteK B2.

Фрезеровка стальных композитных панелей AlcoteK® 350 — 450 руб/кв.м.

AlcoteK ST.

Нарезка в размер с завальцовкой края 50 — 80 руб/п.м.

При листовом способе крепления АКП AlcoteK.

Завальцовка края готовой панели от 40 руб/п.м.

При листовом способе крепления АКП AlcoteK.

Индивидуальный заказ по декорированию края сложной формы цена расчётная

При размещении комплексного заказа – скидки!

ФРЕЗЕРОВАНИЕ АКП

Фрезеровка может выполняться в цеху на стендовой пиле с фрезерным приспособлением, станках с ЧПУ с фрезерным приспособлением, либо непосредственно на стройплощадке с помощью ручного инструмента.

| Вертикальная пила для обработки АКП | Фрезерный станок с ЧПУ | Фрезеровка ручным инструментом |

V-образные или прямоугольные пазы фрезеруются с задней стороны панели. При этом сохраняется внешняя алюминиевая облицовка и часть композитного наполнителя толщиной не менее 0,8 мм. Пазы могут быть выполнены панельной пилой с фрезерующим устройством, на станке с ЧПУ с фрезерующим устройством или с помощью ручной фрезы.

Отфрезерованный композитный лист может быть изогнут, образуя как внешние, так и внутренние углы.

Дисковые фрезерные резаки с твёрдосплавным наконечником для вертикальных панельных пил.

Необходимо обратить внимание, что линейные размеры изогнутой панели увеличатся на 1–3 мм за счет появления небольшого радиуса изгиба. Для более точного определения данной поправки, необходимо произвести пробные надрезы и измерить реально получаемые результаты. Для сгибания предварительно отфрезерованных панелей рекомендуется использовать гибочный станок или стол с ровной поверхностью. Сгибать материал следует при температуре не ниже 10ºС.

Для сгибания предварительно отфрезерованных панелей рекомендуется использовать гибочный станок или стол с ровной поверхностью. Сгибать материал следует при температуре не ниже 10ºС.

ЗАВАЛЬЦОВКА КРАЯ

При выборе листового способа крепления АКП AlcoteK® на фасаде, следует учесть, что края панели должны быть обязательно предварительно завальцованы. В данном случае завальцовка выполняется по периметру облицовочной панели с загибом на тыльную сторону не менее чем на 5,00 мм двойным типом завальцовки (по результатам натурных огневых испытаний).

В случае листового крепления СКП AlcoteK® возможно применение листов без завальцовки краев.

Завальцовка краев панелей осуществляется на кромкообрабатывающем станке. Данная операция обязательна в случае выбора листового способа крепления АКП AlcoteK. Кроме того, эстетичный край позволяет более широко использовать АКП при изготовлении декоративных фасадных элементов, дизайнерских конструкций и т.п.

Существует 4 типа завальцовки:

СВЕРЛЕНИЕ АЛЮМИНИЕВЫХ КОМПОЗИТНЫХ ПАНЕЛЕЙ

При сверлении панелей рекомендуется устанавливать резиновую или уретановую прокладку, что позволяет избежать царапин и сколов. Сверление можно проводить обычным сверлом по металлу. При серийном производстве целесообразно применять пробивной станок или пресс (для лучшего качества он должен быть стационарным).

Сверление можно проводить обычным сверлом по металлу. При серийном производстве целесообразно применять пробивной станок или пресс (для лучшего качества он должен быть стационарным).

ПЕРФОРАЦИЯ АКП

Для создания элементов интерьера, дизайна потолков большой интерес представляют перфорированные композитные панели. «Регулярный» рисунок различной формы может быть выполнен на пробивных станках с ЧПУ.

| Минимальный диаметр отверстия — 4 мм. | Минимальная ширина между краями — 4 мм. | Рисунки изготовлены на станке с ЧПУ. |

РЕЗКА КОМПОЗИТНЫХ ПАНЕЛЕЙ

Раскрой панели производится двумя методами – рубка и резка. Распиловка осуществляется при помощи циркулярной или ленточной пилы, лобзика или на стендовом станке.

Инструмент должен иметь зубья из твердого сплава. Ширина режущей части 2-4 мм, зубья имеют трапецеидальную, прямоугольную или смешанную форму.

AlcoteK® может быть отрезан традиционным резаком-гильотиной. Режущий угол ≤ 1,5º и минимальный зазор (бумажный тест) являются предварительными требованиями для лучшего качества отреза.

Чтобы предотвратить повреждение покрывающего листа, необходимо обеспечить держатели гильотины защитными резиновыми прокладками.

ВАЛЬЦЕВАНИЕ (СГИБАНИЕ) ПАНЕЛЕЙ

Композитные панели AlcoteK® могут быть изогнуты, используя листогибочный валковый станок – в основном с тремя или четырьмя валами. Панели легко поддаются вальцеванию на валах различного диаметра. Минимальный радиус составляет 270 – 300 мм. Обработку материала следует производить с учетом обрезки листа с двух сторон по 80 – 100 мм

Гибочные валы, которые использовались для других металлов, должны быть тщательно вычищены от стружек перед началом обработки композитных панелей AlcoteK®

Сгибать материал следует при температуре не ниже +10ºС

| Листогибочный валковый станок | Изготовление колонн из АКП | Изготовление скругленных элементов фасада |

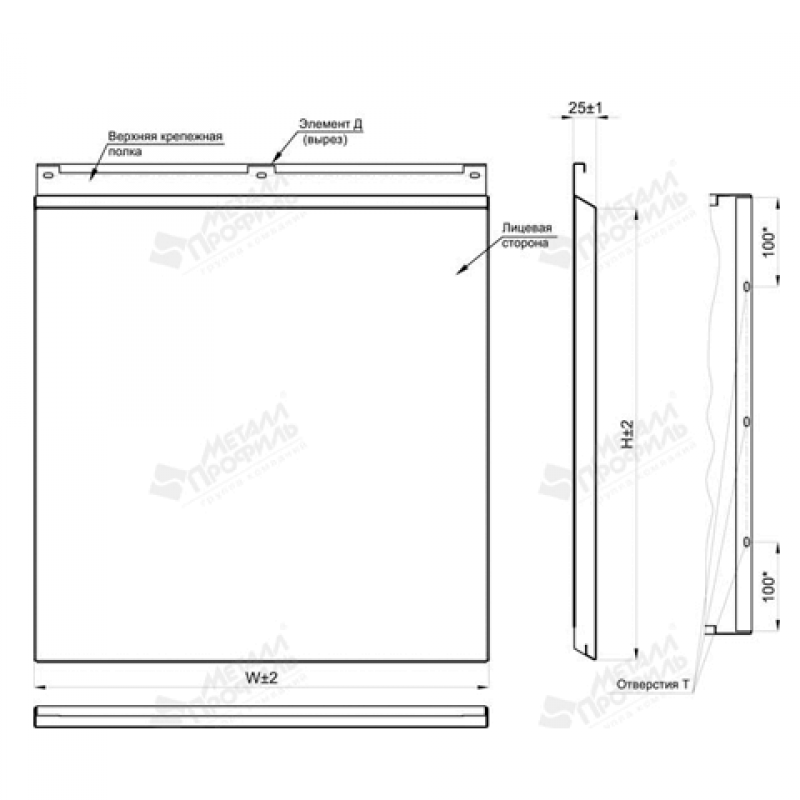

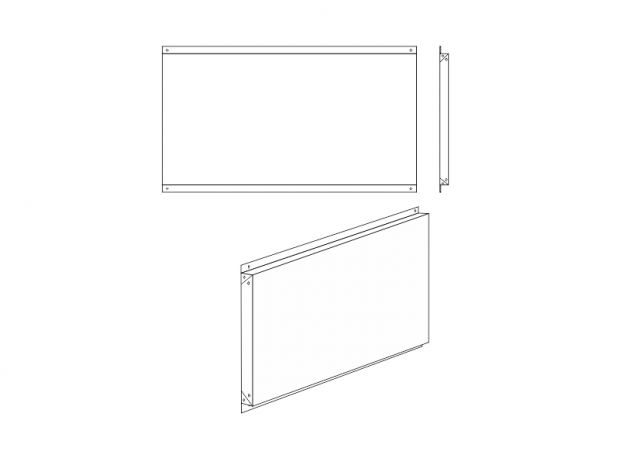

ИЗГОТОВЛЕНИЕ КАССЕТ ИЗ АЛЮМИНИЕВЫХ КОМПОЗИТНЫХ ПАНЕЛЕЙ

|

Кассета изготавливается с вырубными проушинами, которые навешиваются на штифты «салазок», установленных в вертикальные направляющие подсистемы вентфасада.

Ширина отбортовки при этом должна быть не менее 50 мм.

| ||

|

Кассета доукомплектовывается специальными крюками «иклями» которые навешиваются на штифты «салазок» установленные в вертикальные направляющие подсистемы вентфасада. Ширина отбортовки при этом может быть минимальной — 30 мм.

|

ПОСЛЕДОВАТЕЛЬНОСТЬ СКЛАДЫВАНИЯ КАССЕТ С ПРОУШИНАМИ

КЛЕПАНИЕ И СВАРКА АКП

Панели, готовые кассеты можно соединять между собой или с другим материалом (дерево, нержавеющая сталь и т.д.) с помощью шурупов, болтов, заклепок и т.п. Для уменьшения давления на материал рекомендуется использовать плоскую шайбу с диаметром в 2-3 раза превышающим диаметр болта или шурупа.

Допустимые материалы крепёжных элементов – алюминий, пластик, нержавеющая сталь. Материалы, покрытые или окрашенные кадмием, цинком или алюминием.

Недопустимые материалы крепежных элементов – медь, латунь, бронза, железо, сталь и другие материалы, образующие гальваническую пару.

Для изготовления деталей сложной формы и соединения панелей могут применяться сварка и склеивание.

Применяется сварка горячим воздухом с применением электрода с характеристиками, аналогичными характеристикам внутреннего слоя панели. Температура сварки 230-240ºС, давление воздушного компрессора 0,3-0,4 кг/см2, давление сжатия 1,0-1,5 кг.

Сварка может использоваться и для герметизации мест соединения.

УФ-ПЕЧАТЬ НА АКП

Фрезеровка кассет для фасада в Красноярске

Фасадные кассеты

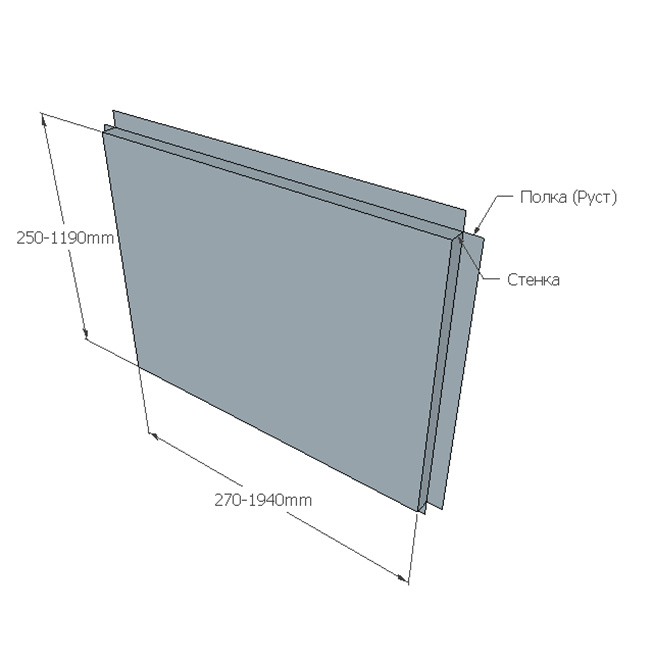

Для изготовления алюминиевых фасадных кассет используются фрезерный станок и два листа алюминия. Пространство между листами заполняется пластиком.

Фрезеровка композитных панелей выполняется на высокоточном станке с ЧПУ с рабочим столом размером 2000х4000 мм. Размер рабочего стола создан для работы с крупногабаритными листами и изготовления крупных изделий из композита.

Размер рабочего стола создан для работы с крупногабаритными листами и изготовления крупных изделий из композита.

Композитную кассету изготавливаем в размере:

- Толщина от 3 до 6 мм

- Длина до 4 метров

- Ширина не больше 1,4 метра

Кассеты АКП используются не только для отделки фасада зданий, жилых и торговых помещений, но и в рекламной сфере: оформление рекламных стендов, вывесок и знаков.

Компания “Black&White” предлагает услуги по производству фасадных кассет из алюминиевых композитных панелей по вашему проекту.

Преимущества фасадных кассет из алюминия:

- долговечность

- устойчив к погодным условиям

- улучшает шумоизоляцию фасада

- большой выбор цвета панели

- подходит для зданий со сложной геометрической формой

- легкий по весу

- выгодная стоимость

Изготовление фасадной кассеты из АКП

Процесс изготовления фасадных кассет:

- раскрой материала

- фрезеровку

- сборку

На алюминиевом листе отмеряем размеры кассеты и делаем разверстку. На фрезерном станке вырезается материал с учетом загибов.

На фрезерном станке вырезается материал с учетом загибов.

После фрезеровки алюминиевых композитных панелей начинаем собирать кассету. В сборке используем заклепки и шайб-пластины. Последний этап — установка элементов крепления фасадных кассет к металлическим профилям — иклей.

Фасадные кассеты изготавливают стандартных цветов. Чтобы отойти от стандартов, предлагаем окрашивание фасадной кассеты в желаемый цвет по каталогу RAL. Выбор цвета доступен при заказе от 25 алюминиевых листов. Срок поставки заказа от 2-х недель.

Фасадные кассеты в строительстве

Кассетные панели для фасада используются в строительстве для облицовки зданий.

Композитные кассеты пригодны для организации вентиляции на фасаде. Также используются для изменения внешнего вида зданий, реконструкции. Фасадные кассеты — лучший материал для обшивки строений, так как другие технологии трудоемкие и дорогие.

Conbility: массовое производство композитных ленточных ламинатов

Conbility PrePro 3D (вверху) головка AFP и автоматизированная ячейка PrePro 2D (внизу) для производства консолидированных композитных ламинатов на месте. Источник | Conbility

Conbility (Ахен, Германия) была основана в 2015 году как дочерняя компания RWTH Aachen, крупнейшего технического университета Германии. «Мы основали компанию Conbility, чтобы поставлять машины для однонаправленной (UD) укладки ленты», — поясняет д-р.Майкл Эмонтс, управляющий партнер Conbility. Ранее главный инженер по разработке машин в Fraunhofer IPT в Ахене, Эмонтс стал соучредителем этого дополнительного предприятия вместе с другим управляющим партнером доктором Каем Фишером, что обеспечило коммерциализацию 25-летнего опыта Фраунгофера в разработке машин для укладки ленты. «Но на самом деле нашим первым продуктом было программное обеспечение», — отмечает он.

Oplysis — это простой инструмент для планирования производства, использующий интуитивно понятный интерфейс перетаскивания.«Вы можете смоделировать производственную цепочку любого типа, чтобы получить информацию о стоимости и времени цикла, а также проанализировать мощности и узкие места», — говорит Эмонтс. «Обычно компании начинают с Excel, чтобы определить, какие машины им нужны, производительность, расход материалов и отходы. Изначально мы разработали Oplysis для себя, как альтернативу Excel, чтобы сэкономить время. Когда мы коммерциализировали системы Conbility, нам всегда приходилось проводить оценку затрат, а это было очень трудоемко ».

В 2018 году Conbility была готова перейти от лабораторных систем размещения лент к промышленным машинам.«Мы впервые анонсировали головку для укладки из нескольких материалов, способную наносить термореактивную и термопластичную ленту плюс сухое волокно — одно вложение для трех различных материалов», — говорит Эмонтс. PrePro 3D — это автономный AFP и мотальная головка, который служит «подключаемым модулем» для существующих систем роботов или машин. Conbility получила свой первый заказ в июне 2018 года и через 3,5 месяца доставила систему в технологический центр AIMEN (О-Порриньо, Испания). «Мы интегрировали систему управления головкой AFP в их существующую роботизированную производственную ячейку», — добавляет он.

Вторая головка PrePro 3D AFP

Conbility была доставлена в Лимерикский университет в декабре 2019 года.

Источник | Conbility

Conbility доставила вторую головную головку AFP в Лимерикский университет, Ирландия, в декабре 2019 года. «Теперь мы продали третью головную головку AFP промышленной компании за пределами Европы для производства деталей для автомобильной промышленности», — говорит Эмонтс. «Мы видим возможность потенциально разместить там больше систем в будущем».

Консолидированные композитные заготовки на заказ

«Наш последний продукт, PrePro 2D, предназначен для рынка массового производства композитных компонентов — станка 2D для производства индивидуальных заготовок с консолидацией на месте», — поясняет он.«Мы используем энергию лазера в технологической зоне, не проплавляя всю толщину ленты. Вместо этого мы плавим только очень тонкий слой, чтобы не было разрушения ленты. Кроме того, лазер работает намного быстрее, чем инфракрасный нагрев, обеспечивая скорость до 1 метра в секунду, а также обеспечивает более однородное распределение интенсивности энергии. Если вы сравните все настольные машины для изготовления заготовок по индивидуальному заказу, то наша первая машина, которая использует лазер, а также консолидацию на месте ».

«Мы видим огромный спрос в будущем на детали, изготовленные литьем под давлением, которые необходимо укреплять с помощью специальных заготовок в качестве вставок», — говорит Эмонтс.«Используемый нами стол с подогревом — это ключ к минимизации колебаний температуры и, таким образом, к снижению термического напряжения в готовых деталях. Хотя он может достигать 200 ° C, стол не нагревается до температуры плавления; обычно достаточно держать стол при температуре 120–180 ° C ».

PrePro 2D может наносить три термопластичных композитных ленты одновременно и независимо друг от друга. «Машина оборудована аппликатором с 3 катушками: три ленты шириной 25 миллиметров могут быть размещены одновременно, а также независимо друг от друга в разное время», — поясняет Эмонтс.«Вы можете начать с первой ленты, а затем, через некоторое время, начать со второй, а затем, позже, третьей [как показано в видео на YouTube выше]. Таким образом, вы не ограничены размещением трех лент одновременно ». Он говорит, что преимуществом размещения каждой ленты по отдельности является повышение производительности и сокращение отходов за счет получения оптимизированных ламинатов почти чистой формы. «Поскольку податели ленты независимы, каждая из них оснащена собственным регулятором натяжения ленты с обратной связью», — говорит Эмонтс.

Ключевой особенностью установки PrePro 2D является ее масштабируемость.Клиент может выбирать между разными аппликаторами (аппликатор с 1, 3, 4 или 6 катушками), разной шириной для каждой ленты (25-100 миллиметров) и различной лазерной установкой. «Нынешняя машина оснащена 4-киловаттной лазерной системой, — объясняет Эмонтс, — но для более широких лент или большего количества катушек (что потребует большей мощности лазера) система может быть заменена на более мощные лазеры, не требуя другой настройки машины. . »

Диаметр стола 1,5 метра также может быть увеличен до 2,0 метра. «Размещение ленты на столе выполняется очень точно, с точностью до нуля.Точность 2 миллиметра на полной скорости », — говорит Эмонтс. «Это непрерывный процесс. Лазер находится на расстоянии 500 миллиметров от точки размещения, а оптическая камера обеспечивает замкнутый контроль мощности лазера, натяжения ленты и давления уплотнения роликов для достижения консолидации на месте ».

Компактный и безопасный для лазеров корпус Conbility PrePro 2D обеспечивает гибкое размещение для крупносерийного производства. Источник | Conbility

Почему так важно уплотнение на месте, если PrePro 2D предназначен для изготовления заготовок, которые будут использоваться в качестве вставок для литья под давлением? «Без консолидации на месте вы должны выполнить последующую консолидацию в энергозатратных и затратных последующих процессах», — поясняет Эмонтс.«Есть и другие решения, которые скрепляют ленты вместе, но затем должны расплавлять всю структуру ленты для последующего уплотнения, что требует печи и пресса для уплотнения. Это не требуется при использовании нашей машинной системы ».

Микрофотографии поперечных сечений консолидированных ламинатов, полученных с помощью PrePro 3D (слева) и PrePro 2D (справа) . Источник | Conbility.

Emonts утверждает, что системы, требующие вторичной консолидации, могут стоить более 2 миллионов евро.«Но у нас обогревается только технологическая зона, поэтому мы получаем высококачественный консолидированный ламинат, инвестировав менее 600 000 евро». Он отмечает, что PrePro 2D также имеет небольшие размеры — 5 на 3 метра — и безопасен для лазеров класса 1, «поэтому его можно использовать где угодно».

PrePro 2D доступен в техническом центре Conbility в Херцогенрате, Германия (в 10 минутах от Аахена) для испытаний и изготовления на заказ композитных заготовок. «Даже если компании просто хотят увидеть машину в действии, мы хотим рассказать отрасли об этом лазерном подходе и продемонстрировать, что он безопасен и удобен для пользователя», — добавляет Эмонтс.

Недорогое, интеллектуальное производство открывает будущие массовые рынки

«Мы доказали, что можем снизить стоимость деталей, полученных литьем под давлением, добавив небольшое количество ленты в деталь», — отмечает Эмонтс. «Мы можем производить детали на 5-15% дешевле за счет значительного уменьшения толщины стенок и избавления от ребер жесткости. Таким образом, инструменты для литья под давлением становятся дешевле и сложнее. Мы также видим снижение цен на ленту, потому что мировое производство неуклонно растет.”

«Мы видим огромный потенциал в автомобильной, электронной и многих других отраслях», — продолжает он. «Такой подход может принести пользу очень простым деталям, например, ящикам, используемым в пищевой промышленности. Их необходимо чистить, но ребра жесткости внутри коробки затрудняют очистку и делают ее более дорогостоящей, а ребра жесткости снаружи затрудняют легкую и эффективную транспортировку и обращение. Однако наш подход позволяет производить детали разной толщины и локально армировать в пределах минимальной толщины ».

Conbility предлагает практически «бесконечное» количество литых под давлением деталей, для которых можно использовать специально разработанные пустые композитные вставки.Источник | Слайд 24, «Сверхбыстрый консолидатор» и «OptoLIGHT» — лазерная технология, позволяющая массовое производство термопластичных ламинатов и новое гибридное производство, презентация Майкла Эмонтса, Carbon Fiber 2019 (19-21 ноября, Ноксвилл, Теннесси, США)

Сверхбыстрая машина для уплотнения использует аппликатор Conbility AFP для производства термопластичных композитных ламинатов менее чем за 5 секунд. Источник | Conbility, AZL Aachen

Аппликаторы AFP компании

Conbility также используются в сверхбыстрой машине для уплотнения, разработанной AZL Aachen для производства многослойных термопластичных композитных материалов (ТПК) менее чем за 5 секунд.Как отмечалось в статье «Композиты 4.0: цифровая трансформация, адаптивное производство, новые парадигмы» от июля 2020 года, в этой системе используются ленты UD шириной 25 мм, а также принцип поштучного потока — современный индустрия высокоскоростной печати — для производства ламината TPC, просто скрепленного или полностью закрепленного, различной толщины с местным армированием. «Наше видение состоит в том, чтобы предоставить масштабируемые машины, которые позволят использовать онлайн-платформы», — говорит Эмонтс. «Линии могут иметь несколько станций, каждая с несколькими аппликаторами AFP.Заказчик вводит требования и получает варианты plybook, стоимости и доставки. После завершения аппликаторы общаются друг с другом для организации производства, а не с оператором. Это полностью интеллектуальное производство композитных материалов на заказ.

Сверхбыстрая уплотнительная машина

Автоматическая укладка ленты — обзор

8.7 Выводы

При рассмотрении повреждений композитных конструкций для самолетов многие параметры были описаны выше.Хороший обзор повреждений и их последствий дает Ilcewicz [112], а Mohaghegh [113] описывает, как улучшения в материалах, производстве и методах контроля изменили философию конструкции самолетов. Ясно, что с развитием природы композитных материалов и совершенствованием методов производства, материалов и аналитических методов станет возможным создание гораздо более эффективных по весу композитных структур. Однако для реализации этих структур потребуется хорошее понимание взаимосвязей между материалами, производством и испытаниями.

Выше было показано, что существует широкий спектр переменных, которые необходимо учитывать при проектировании на основе композитов. В каждом случае проектировщик должен определить возможные виды повреждений на основе ожидаемых источников повреждений (например, падение инструмента, град, удар обломками, повреждение наземного оборудования и т. Д.), Чтобы удовлетворить конструктивные требования, изложенные регулирующими органами и от анализа нагрузок в полете до проектирования безопасных самолетов.

Некоторые тенденции появляются в аэрокосмических композитах.Прежде всего, количество композитов в самолетах неуклонно растет, как показано на рис. 8.24 [114], до такой степени, что почти половина конструкции новых больших коммерческих транспортных средств изготавливается из композитных материалов. Если исключить непредвиденные обстоятельства, похоже, что эта тенденция сохранится.

8.24. Рост доли композиционных материалов в конструкции как коммерческих, так и военных самолетов с 1975 г. [114].

Во-вторых, рост автоматизации, как показано на рис. 8.25, который показывает автоматическую машину для укладки ленты (ATL), которая наносит ленту препрега на инструмент.Хотя на рисунке показана плоская пластина, детали с высокой формой контура, такие как фюзеляж Boeing 787 Dreamliner (см. Рис. 8.26), могут быть изготовлены с использованием этого метода и его близкого родственника, автоматизированного буксирования (ATP), в котором гораздо более тонкие сегменты препрега аналогично ложится на инструмент. Автоматизация также присутствует в обращении с композитами. Автоматические резаки используются для резки препрега и ткани. Краткое описание автоматизированных текстильных методов дано Brandt и др. . [117], включая прямое плетение сложных поперечных сечений и роботизированное сшивание для автоматизированной сборки преформ, как показано на рис.8.27.

8,25. Автоматизированный лентоукладчик [115].

8,26. Передняя часть фюзеляжа Boeing 787 Dreamliner [116].

8,27. (а) Прямая оплетка поперечного сечения двутавра. (б) Роботизированная односторонняя сшивка [117].

В-третьих, разработка постоянно улучшающихся инструментов моделирования. В дополнение к аналитическим инструментам, таким как анализ методом конечных элементов и автоматизированное проектирование, которые использовались в течение многих лет, новые инструменты для улучшения производственного процесса, моделирования операций сборки и для проектирования волоконной архитектуры в настоящее время достаточно развиты, чтобы их можно было больше использовать. норма, чем исключение в дизайне композитов.Эти новые и улучшенные инструменты в сочетании с улучшенным оборудованием автоматизации позволят экономично проектировать и изготавливать конструкции, которые могут лучше использовать преимущества анизотропии композитных материалов для создания более легких и прочных конструкций. Кроме того, появляются инструменты молекулярной динамики, которые могут позволить индивидуальный дизайн материалов, но в этой области все еще требуются большие разработки, прежде чем это может быть реализовано в больших масштабах.

Четвертая тенденция — появление нанотехнологий.Еще слишком рано говорить, какая из большого набора потенциальных нанотехнологий будет лучше всего подходить для применения в аэрокосмических композитах в долгосрочной перспективе, но вполне вероятно, что эти материалы будут использоваться для повышения прочности, устойчивости к повреждениям, электрического и теплового переноса. характеристики. Где именно они будут реализованы и как они будут реализованы, пока не известно.

Во всех этих тенденциях основной целью для аэрокосмических приложений является повышение производительности (например, более легкие конструкции) с повышенной долговечностью, технологичностью, удобством технического обслуживания и ремонта.За исключением редких случаев, когда замена материала может улучшить производительность, не влияя на другие параметры, достижение этой цели потребует одновременной оптимизации всех этих параметров.

Одним из инструментов анализа, о котором до сих пор не упоминалось, является моделирование прочности. Существуют хорошо известные инструменты (например, правило смесей, формула Эшелби и т. Д. [5]) для расчета модулей материалов с довольно высокой степенью точности. Однако это не относится к расчету прочности и отказов.По мнению автора, все существующие в настоящее время модели для расчета прочности в значительной степени основаны на «подборе кривой» или «калибровке» моделей прочности, так что они дают приемлемые результаты. По сути, для этих моделей требуется достаточно большая база данных результатов прочности, которую можно использовать в рамках модели, чтобы позволить достаточно точные расчеты структур, которые несколько отличаются по геометрии от данных, имеющихся в базе данных.

Традиционно определение прочности в аэрокосмической отрасли проводилось с помощью «допустимых» испытаний, при которых проводится серия испытаний на основе типичных структурных элементов и подэлементов для определения значений прочности (т.е.е. допустимые уровни напряжений и деформаций) для таких элементов. Эти допустимые значения затем используются для определения размеров и проектирования более крупных конструкций, используемых в строительстве самолетов, которые затем проверяются с помощью крупномасштабных и, в конечном итоге, полномасштабных испытательных изделий. Во многих отношениях набор моделей силы с надежной базой данных значений на уровне купонов идентичен подходу допустимых значений, хотя он дает обещание снижения затрат на тестирование в долгосрочной перспективе за счет минимизации количества и типов тестов среднего уровня, которые может потребоваться выполнить.Однако, прежде чем это может произойти, необходимо провести достаточные испытания для проверки моделей прочности и их способности точно и надежно рассчитывать отказы крупных конструкций, чтобы дать разработчикам и специалистам по сертификации достаточно уверенности, чтобы использовать их для замены значительной части структурных испытаний. .

Усовершенствованные методы расчета прочности и контроля обсуждались Рази и Уордом [15], которые отметили, что расчет повреждений конструкции должен сочетаться с разработкой плана технического обслуживания самолета, чтобы минимизировать как частоту повреждений в процессе эксплуатации, так и затраты на ремонт.Схема увязки размера повреждения (т.е. возможности контроля) с остаточной прочностью показана на рис. 8.28. Понимание связи между этими двумя элементами позволяет создавать и валидировать устойчивые к повреждениям конструкции. В связи с этим, допустимые и сертификационные испытания и валидация и анализ должны учитывать проектную предельную прочность, рост повреждений, остаточную прочность и вопросы технического обслуживания композитных конструкций. Независимые исследования расчетной предельной нагрузки или предельной нагрузки без данных и анализа на промежуточных уровнях нагрузки не обеспечат сбалансированный дизайн, поддерживающий экономически эффективное обслуживание, так что база данных, которая охватывает диапазон сценариев повреждений различной степени тяжести, необходима для принимать разумные решения в отношении конструкций, устойчивых к повреждениям.

8,28. Сравнение остаточной прочности и повреждений [11].

В этой главе изложены требования и типы повреждений в процессе эксплуатации, которые необходимо учитывать при сертификации воздушного судна. Поскольку источники повреждений вряд ли изменятся, повышение устойчивости к повреждениям авиационных конструкций на основе композитных материалов будет происходить за счет улучшений в сочетании материалов, методов производства, концепций дизайна и методов анализа, как описано выше.

BASF и Toray Advanced Composites подписывают соглашение о поставке, чтобы внедрить инновационную ленточную технологию в автомобильную промышленность

ВИАНДОТТ, штат Мичиган, и МОРГАН-ХИЛЛ, Калифорния, 14 августа 2019 г. — Toray Advanced Composites и BASF подписали соглашение о производстве и поставке, ориентированное на производство лент из термопласта, армированного непрерывным волокном (CFRT), для автомобильного и промышленного рынков.Toray Advanced Composites будет производить высококачественные и доступные ленты CFRT с использованием инженерных термопластов Ultramid ® , разработанных и произведенных BASF. Производитель волокна будет армировать смолы Ultramid PA6 (полиамид) BASF либо стекловолокном, либо углеродным волокном.

«BASF на протяжении многих лет является ценным партнером Toray Advanced Composites. Это новое соглашение о поставках укрепляет нашу способность производить ленты высочайшего качества по доступной цене для наших клиентов », — сказал Кейсуке Исии, генеральный директор Toray Advanced Composites.

Соглашение о поставке увеличивает производственные мощности, обеспечивая более широкую коммерческую доступность материалов CFRT, что позволит применять современные материалы для легких конструктивных компонентов на широком спектре промышленных рынков. С помощью этих материалов CFRT производители автомобилей могут проектировать и быстро производить оптимизированные компоненты с меньшими затратами, используя при этом новейшие методы производства, такие как автоматическое штампование и формование поверх.

«Разрабатывая инновационные технологии из легких композитных материалов для автомобильной промышленности, это партнерство подчеркивает твердую приверженность обеих компаний внедрению экологически безопасных решений», — заявил Джефф ДеАлмейда, вице-президент BASF по транспортной отрасли в Северной Америке.

Материалы CFRT

Toray Advanced Composites совместимы с широким спектром составов Ultramid BASF, что позволяет производить более эффективные, многофункциональные детали за меньшее количество этапов и с меньшими трудозатратами по сравнению с более традиционными методами. Продукция BASF Ultramid включает уникальные и инновационные материалы для оптимальной разработки конструкций.

Иллюстрация сокращения брака с помощью лент UD.Тест: A two …

В этой работе крупномасштабные многоматериальные преформы, полученные с помощью аддитивного производства (AM), подвергались компрессионному формованию (CM) для получения высокоэффективных термопластичных композитов, армированных короткими углеродными волокнами. Методы AM и CM были объединены для контроля ориентации волокна (микроструктуры) и уменьшения содержания пустот для улучшения механических характеристик композита. Новая интегрированная технология производства называется «аддитивное производство — прессование» (AM-CM).В настоящем исследовании для крупномасштабной печати использовались наиболее распространенные материалы, а именно: акрилонитрилбутадиенстирол (АБС), АБС с углеродным волокном (CF) и АБС с наполнителем из стекловолокна (GF). / АБС). Три разных производственных процесса; (a) AM (b) экструзионно-компрессионное формование (ECM) и (c) AM-CM были использованы для подготовки четырех различных конфигураций панелей: (1) чистый ABS, (2) CF / ABS, (3) формование поверх (CF / ABS поверх чистого ABS) и (4) сэндвич (чистый ABS между двумя слоями CF / ABS). Сравнивались механические свойства (предел прочности и модуль упругости при растяжении и изгибе, а также энергия удара по Изоду) образцов, полученных с помощью всех трех производственных процессов.Для оценки распределения ориентации волокон и содержания объемной пористости использовалась рентгеновская микрокомпьютерная томография. Заготовка сохраняла высокое выравнивание волокон (≈ 82% волокон в диапазоне от 0 ° до 20 ° в направлении осаждения), а объемная пористость уменьшилась на 50% с 3,79% до 1,91% после сжатия. Также наблюдалось выравнивание длинных пор по направлению осаждения. Механические свойства обсуждаются с учетом расположения волокон и пустот в образцах.Образцы CF / ABS, подготовленные AM-CM, показали значительное улучшение на 11,15%, 35,27%, 28,6% и 74,3% в отношении прочности на разрыв, модуля упругости, прочности на изгиб и модуля упругости при изгибе, соответственно, по сравнению с образцами, подготовленными ECM. Уникальными аспектами этого исследования являются демонстрация крупномасштабного мультиматериального AM и использование мультиматериалов в качестве преформ для создания высокоэффективных композитов.

Промышленность композитов выиграет от робототехники и автоматизации

Промышленность композитов выиграет, поскольку роботы-производители станут более интеллектуальными, гибкими и универсальными.

Авиакосмические и автомобильные компании ценят прочность и малый вес композитных деталей, но в настоящее время используют их только относительно ограниченными способами. Одна из причин заключается в том, что производители композитных деталей в настоящее время не могут поставлять достаточное количество продукции со скоростью и в количествах, необходимых для крупномасштабного производства. Но все более широкое использование автоматизации и робототехники в производстве композитов может устранить эти препятствия.

Производители композитов начали экспериментировать с робототехникой для производства термореактивных и термопластов около 30 лет назад, при этом компании сосредоточили свои усилия на автоматической укладке ленты (ATL) и автоматической укладке волокон (AFP).Производители постепенно преодолели первоначальные препятствия — необходимость разработки целевого источника тепла для консолидации конструкции, программного обеспечения и материалов, подходящих для испытаний, — и сегодня многие используют AFP и ATL для изготовления деталей. Но ограничения остаются. Скорость обработки относительно низкая, и AFP ограничен типом и формой структур, которые он может создавать.

Недавнее внедрение лазеров в качестве источника тепла помогает ускорить производство, особенно термопластов, по словам Ральфа Маркарио, вице-президента по продажам и маркетингу компании Automated Dynamics, поставщика оборудования для автоматизации.По его словам, с помощью систем лазерного нагрева производители могут изготавливать продукцию примерно в четыре или пять раз быстрее, не жертвуя никаким качеством уплотнения.

«В автомобильной модели, где обычно будет какая-то вторичная операция, такая как термоформование или штамповка, и им не нужно беспокоиться о консолидации на лету, лазерный источник тепла позволит чрезвычайно быстро укладывать преформы », — говорит Маркарио. «В последнее время это вызвало особый интерес со стороны автомобильного сообщества, где массовое производство исторически исключало AFP.”

Но производители автомобилей и авиакосмической отрасли сейчас больше всего заинтересованы в автоматизированном контроле. «Хотя AFP нашел более широкое применение в производственных условиях, одним из факторов, ограничивающих его использование, является необходимость вручную проверять качество укладки между слоями», — говорит Маркарио. Он добавляет, что станки AFP активно выполняют укладку только в 25–35% случаев, когда инструмент находится в станке. Остальное время цикла тратится на проверку укладки, доработку лент по мере необходимости, пополнение запасов материала и выполнение планового и внепланового обслуживания.«Обычно ручная проверка слоя занимает больше всего времени, часто превышая время простоя машины», — говорит Маркарио.

4 преимущества автоматизированных испытаний размещения волокон

Решение проблем с размером катушки и качеством ленты до начала производства может предотвратить ненужные остановки и переналадки.

Сотрудничество с партнерами по цепочке поставок на раннем этапе и проведение испытаний автоматизированного размещения волокна на малых этапах (AFP) может принести большие дивиденды, поскольку производители аэрокосмической отрасли все чаще используют легкие композиты.

Параметры изготовления композитных деталей включают:

- Термореактивный препрег, различные свойства термопластичных композитных материалов

- Материалы, форматированные различными способами

- Форматированный композит, обработанный с помощью различных типов оборудования AFP

Лучшая практика — для изготовителя, материал производитель, поставщик оборудования для автоматизации и форматировщик материалов должны объединиться на раннем этапе четырехстороннего сотрудничества. Вместе они могут корректировать материалы, форматы и процессы укладки для достижения стратегических прорывов задолго до того, как будут приняты окончательные решения и будут сделаны инвестиции для процессов промышленного масштаба.

Эффективные испытания

В идеале разработка продукта будет включать серию небольших испытаний со всеми производственными партнерами. Каждое испытание может включать прогоны на предприятии поставщика материала, затем запуски на прецизионном форматере и, наконец, запуски на заводе разработчика оборудования. Как партнер, который взаимодействует с поставщиком материалов и проектировщиком автоматизации, устройство точного форматирования хорошо подходит для координации этих раундов испытаний. Во многих случаях полный цикл можно завершить менее чем за два месяца.

Ранние испытания позволяют оптимизировать процессы форматирования и автоматизации материалов для максимально быстрой укладки.

Выделяются четыре основных преимущества раннего тестирования.

1. Более короткие сроки производства — Испытания требуют времени, но они сокращают общий срок вывода на рынок и позволяют сторонам выявлять проблемы и решать проблемы на ранней стадии. Позднее обнаружение этих проблем часто приводит к дорогостоящим задержкам и изменениям и даже может потребовать полной модернизации производственных процессов или оборудования.

2. Более быстрые темпы укладки — критична скорость нанесения композитных материалов. Быстрые темпы укладки материала позволяют повысить производительность во всем. Ранние испытания позволяют откалибровать процессы форматирования материалов и автоматизации для максимально быстрого процесса укладки.

3. Меньше остановок и переналадок — непрерывная работа так же важна, как и скорость. Включив точное форматирование в процесс разработки продукта, можно свести к минимуму дорогостоящие и длительные незапланированные простои.

Например, формат катушки и размер являются ключевыми факторами при переналадке. Конструкция катушки должна основываться на размере детали, графике производства и ограничениях по времени для конкретного приложения. Если для изготовления детали требуется 100 футов композитной ленты с прорезями, а в день производится шесть деталей, катушки должны содержать не менее 600 футов ленты с прорезями. В противном случае потребуется переналадка в течение рабочего дня, что приведет к ненужным задержкам. Более того, если размер катушки не подходит для области применения, могут возникнуть проблемы с управлением материалом из-за остатков катушек или потери дорогостоящего материала из-за простоя.Это кажется простым, но даже этот фундаментальный тип планирования влияет на производителя материалов и поставщиков оборудования для автоматизации.

Плохое качество ленты также может вызвать простои. Ленты, которые не были отформатированы должным образом, могут иметь неровные, волосатые края или стрингеры, которые могут зацепиться, что приведет к выключению устройства AFP. Решение проблем с размером катушки и качеством ленты до начала производства может предотвратить ненужные остановки и переналадки.

4. Повышенный выход материала — Ресурс материала обычно зависит от технических характеристик основного рулона в зависимости от ширины и длины отформатированной ленты, размера и формы изготовленной детали и типа стыков, приемлемых для готовой детали; это также связано с компромиссами, такими как выбор между широкой или узкой композитной лентой.Более широкая лента позволяет укладывать больше материала с каждым проходом машины, но также может быть больше отходов из-за пилообразных кромок. Более узкая лента может повысить выход продукции, но за счет увеличения времени производства. Создание оптимальной ширины прорези и количества лент на укладку очень важно для достижения целей по производительности и стоимости. Комбинирование нескольких размеров также может повысить производительность без ущерба для выхода.

Решение этих проблем во время разработки продукта позволяет сэкономить композитные материалы, улучшить соотношение закупок и продаж и сократить производственные затраты.Проведение предварительных испытаний позволяет партнерам по цепочке поставок выявлять проблемы и работать над ними, а также использовать возможности использования новых материалов, форматов и методов производства.

Результаты испытаний обычно приводят к дальнейшей тонкой настройке процесса изготовления деталей, так что производство может начинаться с материалов, процессов и автоматизации, полностью проверенных и готовых к прокатке.

Web Industries Inc.

www.webindustries.com

Об авторах: Майкл Куорри из Web Industries Inc.Вице-президент по аэрокосмической деятельности. С ним можно связаться по адресу [email protected]. Эшли Грэбер — директор по продажам в аэрокосмической отрасли Web Industries. С ним можно связаться по адресу [email protected] .

Разработка материалов и процессов — Coventive Composites

Мы были в авангарде исследований и разработок композитных материалов с 2000 года и успешно реализовали ряд продуктов. Наша многопрофильная команда состоит из химиков, материаловедов, инженеров, экспертов по производству и специалистов по композитам, имеющих опыт работы с различными типами композитов, их ингредиентами и производственными процессами.

Возможности

Баллистическая защита

Мы разработали легкие самоупрочняющиеся полимерные композитные материалы (SRP) для брони кузова и транспортных средств, которые обеспечивают высокий уровень баллистической защиты от ряда угроз

Биокомпозиты

Высокоэффективные армирующие материалы и смолы для композитов, которые производятся из экологически чистых источников неископаемого топлива — армирующих материалов из натуральных волокон и смол биологического происхождения

Композиты огнезащитные

Разработка модифицированных композитов, которые соответствуют или превосходят строгие пожарные требования в таких секторах, как аэрокосмическая, морская, железнодорожная и строительная

Длинноволокнистые термопласты

Мы разработали легкие альтернативы на основе натурального волокна традиционным длинноволокнистым термопластам (LFT) на основе стекла для литья под давлением

Разработка материалов

Наши ученые и инженеры в наших центрах разработки материалов и процессов в вашем распоряжении для разработки и оценки новых композитных материалов

Оценка материалов

Используя наш набор оборудования для тестирования и анализа, мы можем оценить характеристики полимеров и композитов и предоставить рекомендации по дальнейшему улучшению

Нанокомпозиты

Функциональная модификация полимеров и композитов с использованием нанодобавок для улучшения таких аспектов, как проводимость, огнестойкость и ударная вязкость

Препреги

Разработка и опытно-промышленное производство новых композитов с предварительной пропиткой («препрег») методом горячего плавления

Развитие процесса

Разработка процессов производства композитных материалов, таких как препреги, ленты и формовочные смеси, включая проектирование и строительство пилотных линий

Производственные испытания

У нас есть широкий спектр технологического оборудования для проведения небольших производственных испытаний — предварительная обработка, литье под давлением, компрессионное формование и т. Д.

Армированные термопластичные ленты

Высококачественные однонаправленные термопластические ленты, армированные углеродным волокном, для автоматической укладки ленты, наматывания ленты или компрессионного формования

Армирующие волокна

Разработка и / или оценка новых армирующих волокон и тканей для композитов — натуральных волокон, переработанных волокон, термопластических волокон и др.

Самоармированные полимеры

Термопластичные композиты на основе одного типа полимера (например,грамм. полипропилен, армированный полипропиленом) — легкий, ударопрочный, пригодный для вторичной переработки

Технический эталонный анализ

Мы можем предоставить техническую оценку вашего материала, процесса или компонента, используя наши производственные мощности и испытательное оборудование

Термопластические композиты

Термопласт (напр.грамм. композиты с матрицей полипропилен, нейлон, PEEK) — подходят для большого объема компрессионного формования, укладки ленты или литья под давлением

Состав термореактивной смолы

Индивидуальный состав, оценка и сравнительный анализ систем термореактивных смол в соответствии с заданными требованиями к обработке и рабочим характеристикам

Связанные тематические исследования

Можем ли мы помочь вам с требованиями к материалам и разработке процессов ?

Заполните форму или используйте контактную информацию, и один из наших экспертов по композитам свяжется с вами.

* Мы хотели бы присылать вам периодические обновления о наших продуктах и услугах, специальных предложениях, новостях и событиях. Мы всегда будем хранить ваши личные данные в безопасности и никогда не будем передавать их третьим лицам в маркетинговых целях. Вы можете отписаться в любое время. Для получения дополнительной информации о том, как мы можем использовать ваши данные, посетите нашу Политику конфиденциальности.

Поделиться

Твиттер

Электронная почта

Что говорят наши клиенты

Они были выбраны в качестве партнера по разработке новых структур материалов и сыграли важную роль в поддержке стратегического анализа рынка, что привело к программам разработки уникальных продуктов.Их сотрудники были вовлечены и эффективно работали в рамках многопартнерской структуры, эффективно взаимодействуя с соседними промышленными партнерами. В результате удалось значительно увеличить скорость проекта, расширить объем работ и оценить рыночную актуальность идей развития. Они продолжают оставаться ценным партнером по развитию.

Среди всех поставщиков технической поддержки для пользователей и предполагаемых пользователей композитных материалов они предлагают уникальное сочетание опыта, навыков и знаний в этой области, которое было признано RAPRA и его членами.Поэтому RAPRA гордится тем, что они являются ключевой частью своей сети технической поддержки, которую она использует для обслуживания членов и более широкой отрасли.

Как небольшая компания с небольшим бюджетом, мы смогли использовать опыт их консультантов Криса Хэра, Джо Каррутерса и Бена Харгривза. Благодаря их глубоким знаниям и пониманию как композитов, так и потребностей бизнеса, наши композиты для обуви стали более прочными, долговечными и технологичными.

Мы поручили им проанализировать прогнозируемый спрос на композиты среди британских поставщиков автомобилей и связанные с этим пробелы в цепочке поставок композитов в Великобритании.

Целью исследования было, во-первых, установить взгляды на внедрение объемных композитов среди автомобильных OEM-производителей, а во-вторых, оценить, можно ли расположить Tees Valley для размещения известных «энергоемких» сегментов цепочки поставок композитов, таких как прекурсоры и производство углеродного волокна.