Из чего делают клееный брус | Как делают клееный брус

Согласно подсчетам ученых, человек проводит в помещении 90% времени. Это приблизительно 71 год из 78 лет жизни. Впечатляет?

Чтобы эта жизнь была здоровой, долгой и в удовольствие, она должна проходить в экологичной среде. Недаром наши предки строили себе жилища из дерева и могли увидеть глубокую старость.

Все просто! Дерево – часть живой природы. А что может быть экологичнее?

Клееный брус может похвастаться всеми преимуществами дерева! Это связано с особенностями его состава и производства.

Клееный брус: как его делают?

Клееный брус изготавливают из древесины, которую нарезают на доски (ламели), сушат их в специальных камерах, сортируют и обрезают. Выявленные в ходе распила скрытые дефекты и сучки удаляют. Затем цельные куски дерева склеивают между собой, добиваясь идеального вида. Толщина бруса зависит от числа склеенных вместе ламелей (до пяти).

Для производства бруса используется древесина разных пород, в т. ч.:

ч.:

Сосна. Прочная, недорогая, с красивой структурой. Сосна устойчива к различным грибковым поражениям и воздействию насекомых, что немаловажно при строительстве дома. Самое распространенное сырье для бруса благодаря низкой стоимости, простоте обработки и доступности.

Ель. Чуть меньшая, чем у сосны, прочность компенсируется отличной звукоизоляцией и красотой внешнего вида конечного продукта (практически без текстуры и рисунка, древесина преимущественно белого цвета). Древесина ели мягкая, эластичная, однородная.

Кедр. Эфирные масла, содержащиеся в древесине, обладают обеззараживающими свойствами и создают особенный микроклимат. Однако это одна из самых дорогих пород.

Лиственница. Лиственница имеет наиболее высокие характеристики по огнестойкости, устойчивости сырой древесины к расколу, инертности (медленное прогревание и остывание). Это очень прочная порода (уступает только дубу) с уникальным рисунком древесины (используется в основном для внешних ламелей). Однако все эти качества, прежде всего высокая плотность и долговечность, ведут к тому, что она и самая дорогая.

Дуб. Наиболее твердый и очень сложный в обработке материал. Для его обработки требуется специальное оборудование. В этой связи он производится в основном на заказ.

Клей для производства клееного бруса

Вторым компонентом клееного бруса является клей. От того, чем клеят брус, будет напрямую зависеть экологичность конечного продукта. Ведь клей может быть не так безобиден, как натуральная древесина.

Изготовители строительных материалов применяют разные виды клеев: меламиновые, на основе ПВА, резорциновые, полиуретановые, EPI-клеи. Все они имеют большую способность к сцеплению, не боятся влаги и перепадов температур. Однако ряд современных адгезионных составов содержат синтетические смолы и формальдегиды, ухудшающие экологические показатели клееного бруса.

Самыми безопасными благодаря своему составу являются EPI-клеи. Они соответствуют европейским стандартам безопасности и нормам СанПиНа, так как:

- не содержат формальдегидов, меламина, толуола, летучих соединений;

- могут использоваться для изготовления продукции, контактирующей с пищей;

- не имеют запаха;

- не препятствуют микроциркуляции воздуха.

Состав EPI-клея аналогичен составу клея, который используются в пищевой промышленности для производства деревянной посуды, разделочных досок и т.п.

Наиболее известными марками данного вида продукции являются «Akzo Nobel» (Нидерланды), «Homakoll», «Kiilto» (обе – Финляндия).

Если вы хотите, чтобы ваш дом был полностью безопасным, обязательно узнайте, какая клеевая система использовалась при производстве бруса. Эту информацию можно получить у изготовителя.

Alkor Group производит брус для строительства домов, используя EPI-клей «Kiilto». Данный клей соответствует классу D4+, что дополнительно гарантирует повышенную влагостойкость.

Вся продукция сертифицирована и соответствует стандартам безопасности. Мы можем гарантировать соблюдение всех технологических требований, т.к. выполняем полный цикл работ от производства материала до сдачи объекта в эксплуатацию. Подготовка и склейка ламелей на собственной фабрике – залог высокого качества бруса, а значит – надежных и долговечных домов.

Как производят клеенный брус для деревянных домов

Вопрос о собственной жилплощади возникает рано или поздно у каждого человека. Волнует эта проблема и меня в том числе. Недавно, побывав на одной выставке посвященной строительству дома я заинтересовался вопросом, из чего и как делаются стройматериалы для простого деревянного домика, который по цене доступнее, чем самая дешевая однушка в столице. Я договорился с заводом Good Wood об экскурсии на производство, и на днях выяснил как это делается.

Сегодня в специальном репортаже для kak_eto_sdelano мы посмотрим как производят брус из которого строят современные деревянные дома.

Все начинается с того, что на завод поступают вот такие пакеты с деревянными досками. Специалист производства перед началом производственного цикла проверяет каждый такой пакет на соответствие качеству. Выборочно проверяются доски и после подтверждения качества они отправляются на первый этап. Если процент дефектов и сучковин на заготовках превышают допустимые нормы, то такой пакет отправляется обратно поставщику.

Сырье, из которого будет сделан брус — из сосны и ели.

Территория завода не маленькая, вдалеке можно видеть строящийся корпус, в котором будет производится больше заготовок чем в остальных цехах.

После того, как доски выбраны, они собираются в сушильный пакет — набор из заготовок, который будет помещен в сушильную камеру. Доски предварительно перетягивают такой лентой, чтобы в процессе сушки они не деформировались.

На производстве 6 сушильных камер объемом до 75 куб.м.

Заглянем внутрь.

Пакеты с досками находятся в камере 6-8 дней, при температуре 65-68 градусов. Сушильная камера снабжена датчиками влажности воздуха, температуры, чтобы следить за правильной технологией сушки досок.

Это фото свежесклеенного не обработанного бруса, здесь можно видеть, как из досок разного размера делают единый прочный брус. О нем я расскажу далее.

Но вернемся к производству. После сушки пакет с досками попадает в цех.

Здесь он проходит через станок, который строгает доску со всех четырех сторон. На этом этапе рабочие проводят визуальный контроль, каждая доска заново проверяется на наличие дефектов и сучковин. Тут же определяется какие доски пойдут на внутреннюю и внешнюю сторону будущего бруса. Более красивые доски, с меньшим количеством сучковин идут на внешнюю сторону.

Как я говорил, доски из которых делается брус из сосны и ели. Так как они схожи по структуре волокон, их можно без особых проблем склеивать друг с другом. И еще информация для наблюдательных — доски ели и сосны можно отличить по сучковинам — у сосны они крупнее, чем у ели.

Далее, доски склеивают. Здесь аппарат был отключен потому можно на фото из соседнего цеха увидеть склеивающий аппарат в работе.

Вот таким дождем клей покрывает доску с одно стороны.

Лишнее убирается валком. В зависимости от каждого индивидуального заказа брус делают/склеивают из нескольких досок различной длины и ширины. Чуть не забыл сказать — на производстве не делают впрок брус. Его изготовление начинается только после того, как клиент заказал дом (уже подготовил фундамент) или отдельные детали.

Чуть не забыл сказать — на производстве не делают впрок брус. Его изготовление начинается только после того, как клиент заказал дом (уже подготовил фундамент) или отдельные детали.

Клей используемый в производстве прошел сертификацию на безопасность и не содержит формальдегидов и опасных для человека веществ.

В этой бочке отвердитель, который смешивается с клеем непосредственно перед склейкой.

После того, как доски смазаны клеем и правильно уложены, они помещаются под пресс, в котором находятся 40 минут. Затем их вынимают и они «отдыхают» еще два часа до того, как попадут на следующий этап.

Далее заготовки передвигаются на следующий этап, но перед этим заготовка бруса опять проходит через станок, который обрабатывает его с четырех сторон.

Так выглядит брус после профилирования, но и это еще не все. Как видите торцы неровные, и брусья не нарезаны на нужные детали.

Кстати, точность нарезки профиля определяется такими лазерными датчиками.

Попробовал прожечь свой блокнот, но почему-то не получилось.

Еще одна приятная деталь — кулер с прохладной водой. Очень нужная вещь на производстве.

Но мы отвлеклись. Далее брус попадает на станок, который обрезает торец и…

нарезает чашу — углубление в брусе, необходимое для поперечной сборки. Чаша, кстати, единственное место, которое будет обложено утеплителем. При сборке стен дома утеплитель не используется, только в местах стыка.

Ну, вот и готовы детали для дома. Торцы обрабатываются торцевым герметиком.

А это уже готовый пакет для дома. Таких для одного дома будет несколько.

Каждая деталь маркируется бумажкой со штрих-кодом, в котором содержится вся информация о брусе, вплоть до того, где он должен быть уложен в доме.

И еще одна деталь: после подготовки каждой такой партии для отдельного проекта, делаются контрольные срезы, которые потом исследуются в заводской лаборатории на соответствие качеству. Срез нагревается и охлаждается до определенной температуры в течении 50 циклов, которые имитируют зиму и лето, то есть теоретически дом из такого бруса может простоять 50 лет.

Срез нагревается и охлаждается до определенной температуры в течении 50 циклов, которые имитируют зиму и лето, то есть теоретически дом из такого бруса может простоять 50 лет.

За процессом следит и камера, которая, как мне сказали показывает процесс производства онлайн посетителям сайта завода.

На мониторах отображаются детали производственного процесса. На фотографиях — проекты, которые осуществляются в данный момент.

На примере этого образца, который стоит в цеху можно видеть как выглядит угол стен дома. Такими железными штырями скрепляются только углы, а по остальной длине стен брусы насаживаются на деревянные штыри.

Идем на следующий этап. Здесь готовый брус обрабатывается антисептиком для огне-биозащиты. Он предохраняет его от жучков-короедов, плесени, гниения и предотвращает дом от возгорания. Должен уточнить, что действие антисептика конечно не вечно, но он сохраняет свойства бруса на некоторое время, и в случае пожара дом не воспламенится как спичка, потому что при обработке антисептиком из дерева выводится кислород.

При необходимости брус может принять антисептические ванны.

После этого этапа, можно сказать, что процесс производства и подготовки бруса для заказчика завершен. Однако это еще не все.

После обработки антисептиком брус собирают опять в такие пакеты готовые к отправке клиенту.

На каждом пакете информация о заказчике и содержимом. Обратите внимание на слова «мин. венец 20» и «макс. венец 43» — это означает, что в этом пакете есть детали, которые подходят для сборки от 20 «слоя» стен до 43. Это нужно для того, чтобы не вскрывать все пакеты в поисках нужных деталей — все они могут оказаться в одном пакете, до определенного этапа сборки.

Мы увидели практически всю цепочку производства, однако, наша экскурсия не завершена, мы идем в следующий цех, чтобы узнать еще кое-какие детали. Кстати, обратите внимание на этот домик, здесь находится один из офисов компании, в котором работают менеджеры по продажам, специалисты колл-центра, архитекторы и конструкторы. Как понимаете, он полностью сделан на этом производстве и собран работниками компании.

Как понимаете, он полностью сделан на этом производстве и собран работниками компании.

Кстати, о велосипедах на фото — они безвозмездно покупаются компанией любому работнику производства, который готов ездить на нем из дома до работы и обратно). Еще одна интересная информация о компании: работникам производства, которые бросили курить выдается премия в 10 тыс. руб! Правда, если работник не справляется с недостатком никотина и опять начинает курить, его штрафуют на 15 тыс).

Следующий цех производства больше размером, здесь более новые, немецкие станки, здесь делают брус длиной до 12 метров и супербрус, сечение которых больше, чем у тех, которые мы видели ранее.

В этом цеху брус также делают из отдельных досок, которые сращивают с помощью клея в длинную доску.

Участки досок с дефектами и сучковинами, которые могут повредить будущему изделию вырезают. На этом фото — отход производства.

А это готовые доски, из которых будут клеить брус. Здесь происходит вся та же технологическая цепочка, что мы видели ранее, потому не буду повторяться.

Тринадцатиметровый пресс.

После обработки досок, их торцы нарезаются «елочкой» и далее станок при склейке с давлением прижимает доски друг к другу. Этого достаточно, чтобы склеить доску.

Ну а дальше доски склеиваются в брус, обрабатываются, и на этом станке нарезается профиль. И еще добавлю, что брус, склеенный из отдельных досок различного размера прочнее, чем из цельных досок, потому что дерево со временем дает усадку и в нем повышается напряжение между другими склеенными досками, а короткие нарезанные заготовки полностью минимизируют этот эффект. Поперечные балки при строительстве дома тоже делают из такого бруса, в обязательном порядке.

А вот и супербрус. Кстати, клиент, который заказывает брус для своего дома, выбирает размер сечения под свой вкус. Здесь же, компания может помочь ему определиться с проектом, или создать собственный проект с помощью архитектора и инженеров компании Good Wood.

А это суперстанок Хундеггера, который в этот момент нарезает чашу в брусе.

Заметил, что в цехах хорошо работает вентиляция и пыль, которая неизбежна на таком производстве не висит долго в воздухе.

С пылью и мельчайшими опилками также борются и увлажнители воздуха. Хорошая вещь, надо завести себе дома.

Хотя у производства бывают отходы в виде обрезков, можно сказать, что это практически безотходное производство (в экономическом плане), потому что древесина не пригодная для изготовления бруса продается как топливо для камина, и используется для собственных нужд, также как топливо.

Из опилок делают вот такие брикеты для растопки каминов.

В конце экскурсии мне опять встречаются готовые пакеты для сушильной печи.

В эту емкость собираются опилки производства.

Напоследок зайдем в небольшой двухэтажный домик на территории компании, который может осмотреть любой желающий. Выглядит симпатично.

Чуть не забыл сказать, дома для своих клиентов собирают только специалисты компании, начиная от закладки фундамента, до кровельных работ и установки бойлера, и т. п., что очень удобно.

п., что очень удобно.

Здесь есть своя котельная, что немаловажно.

Домик сделан из самого простого бруса. Конечно же, после сборки дома нужно его покрасить, чтобы сохранить его свойства. Кстати, приемущество бруса перед обычным бревном в том, что со временем брус дает усадку всего в 1-2% а бревно — 15%! К тому же цельное бревно невозможно подвергнуть сушке без деформации.

Очень просторная, светлая кухня.

Плавно перетекающая в гостиную. В туалет и ванную заглядывать не стал, так как в этот момент ими были заинтересованы потенциальные покупатели, бродившие по дому).

На первом этаже нет жилых комнат, потому что площадь домика совсем небольшая. А на втором этаже их три. Первые две — детские комнаты.

Третья комната — спальня для родителей.

Тут же есть балкончик. Домик хорош, но маловат, буду присматривать себе другой проект.

Теперь и вы знаете, как делается брус для строительства дома. Спасибо всем, кто дочитал до конца.

Спасибо всем, кто дочитал до конца.

А всем, кто заинтересовался строительством собственного домика советую посетить сайт компании Good Wood, где очень подробно рассказывается о различных проектах таких домов, и можно подобрать под свой вкус и цену.

Жми на кнопку, чтобы подписаться на «Как это сделано»!

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите Аслану ([email protected]) и мы сделаем самый лучший репортаж, который увидят не только читатели сообщества, но и сайта Как это сделано

Подписывайтесь также на наши группы в фейсбуке, вконтакте, одноклассниках, в ютюбе и инстаграме, где будут выкладываться самое интересное из сообщества, плюс видео о том, как это сделано, устроено и работает.

Жми на иконку и подписывайся!

— http://kak_eto_sdelano.livejournal.com/

— https://www.facebook.com/kaketosdelano/

— https://www.youtube.com/kaketosdelano

— https://vk. com/kaketosdelano

com/kaketosdelano

— https://ok.ru/kaketosdelano

— https://twitter.com/kaketosdelano

— https://www.instagram.com/kaketosdelano/

Официальный сайт — http://ikaketosdelano.ru/

Мой блог — http://aslan.livejournal.com

Инстаграм — https://www.instagram.com/aslanfoto/

Facebook — https://www.facebook.com/aslanfoto/

Вконтакте — https://vk.com/aslanfoto

Из чего делают клееный брус?

При строительстве загородных домов дерево все-таки является приоритетным материалом. Современные эко-технологии при строительстве деревянного дома предлагают использовать в качестве строительного материала специально обработанную древесину – клееный брус. У желающих возвести дом из дерева или летнюю дачу часто справедливо возникает вполне резонный вопрос: из каких пород деревьев производят клееный брус? Какими качествами он обладает? Из какого материала построить деревянный дом.

Чаще всего для изготовления бруса используют известные хвойные породы: сосну, ель, лиственницу. Каждая из них обладают целым рядом свойств, которые, конечно же, влияют на организм человека, подобно целебным ваннам и бальзамам.

Каждая из них обладают целым рядом свойств, которые, конечно же, влияют на организм человека, подобно целебным ваннам и бальзамам.

Сосна

Сосна – светолюбивое хвойное дерево. Живет около 300-350 лет. Ее хвоя настолько целебна, что бальзамы, сделанные 3000 назад, до сих пор обладают бактерицидными свойствами. Сосной с давних пор лечили простуду, ревматизм, общую усталость. С помощью ее смолы поддерживали здоровое состояние десен и зубов.

Древесина сосны мягкая, поддается различной обработке. При этом брус и дом из дерева получается прочным и долговечным, уступая по данным показателям, пожалуй, только лиственнице. Сосна устойчива к различным грибковым поражениям, воздействию насекомых, что немаловажно при строительстве деревянного дома.

Древесина сосны имеет слегка розоватое ядро, которое со временем становится буровато-красным, широкую заболонь от желтоватого до розового цвета, хорошо видимые годичные слои с четкой границей между ранней и поздней древесиной, довольно крупные и многочисленные смоляные ходы. Волокна преимущественно прямые, текстура средне — грубая.

Волокна преимущественно прямые, текстура средне — грубая.

В силу того, что сосна достаточно широко распространена на территории России, цена на брус не отличается дороговизной.

Ель

Ель – неприхотливое дерево. Живет чуть меньше сосны, до 200-300 лет. Дерево относится к целебным, очищает воздух, дарит покой и умиротворенность. Еловая хвоя излечивает простуду, регулирует обмен веществ, помогает при переутомлении.

Сердцевина не выделяется никаким цветом. Древесина имеет светлый желтовато-коричневый цвет и часто почти белая без специфических полос. Годичные слои, однако, очень отчетливы из-за различия между светлой ранней и более темной поздней древесиной.

Древесина ели мягкая, эластичная, однородная. Количество смолы небольшое. Брус из ели имеет белый цвет, который со временем не меняется. Ель обладает более рыхлой структурой, чем сосна, но в процессе производства бруса при надлежащей обработке получается материал, по своей надёжности и долговечности не уступающий фаворитке-сосне, что так же сказывается на качестве деревянного дома.

Лиственница

Лиственница – особая порода. Живет она до 400 лет, отличается целым рядом уникальных качеств. В народной медицине лиственничную губку используют как кровоостанавливающее и слабительное средство. Из хвои лиственницы готовят освежающий напиток, который помимо утоления жажды, предупреждает многие болезни.

Древесина лиственницы очень прочная. Устойчива к процессам гниения, не подвержена действию грибков, насекомых и грызунов. По показателям твердости лиственница не уступает дубу. Ее отличает большая теплопроводность (примерно 30% выше, чем у сосны). Поэтому дом из лиственницы теплее зимой и прохладнее в летнюю жару.

Поскольку древесина лиственницы имеет большую плотность, дерево тонет в воде. Лиственницу не так широко используют в деревообрабатывающей и строительной отрасли, как сосну и ель. Брус из нее считается дорогим.

В домах из дерева, возведенных из массива и клееного бруса хвойных пород, находиться очень приятно. Ведь помимо благотворного влияния на дыхательную систему, артериальное давление, иммунитет, древесина этих пород влияет на психологическое состояние человека, поднимает настроение, улучшает и гармонизирует отношения между людьми.

При выборе строительного материала для возведения вашего нового загородного деревянного дома или летней дачи, может быть, действительно стоит задуматься, о том, свойства и силы какого дерева вам ближе: сосны, ели, или может быть лиственницы.

технология изготовления клееного бруса от GoodWood

Клееный брус, в отличие от других материалов, является высокотехнологичным продуктом. Соответственно, для производства качественного клееного бруса необходимо строгое соблюдение технологии. Наша компания пришла к тому, что без собственного производства клееного бруса нам не обойтись. Только в этом случае мы можем гарантировать, что брус соответствует техническим условиям, т.е. со временем не треснет, не потемнеет и его теплоизоляция будет на должном уровне. На сегодняшний день производственные мощности компании GOOD WOOD насчитывают 2 собственных завода в Зеленограде общей площадью 10 000 кв. м.

м.

Технология производства клееного бруса поэтапно:

- Первая торцовка

- Распиливание бревна (бревно — доски)

- Сушка

- Вскрытие дефектов (первое строгание)

- Оптимизация (доски — ламели)

- Сращивание (ламели — плети)

- Второе строгание (рейсмусование)

- Нанесение клея

- Прессование (плети — клееный брус)

- Профилирование (клееный брус — клееный профилированный брус)

- Торцовка

- Зарезание чашек (пазов)

Спрос на эту продукцию в последнее время сильно возрос, и, как обычно у нас происходит, появилась целая индустрия по выпуску некачественных материалов. Их использование резко снижает эффект от вложенных средств.

Их использование резко снижает эффект от вложенных средств.

В активе компании новейшее оборудование от ведущих европейских производителей, сушильные камеры MuhlbockVanichek, производственные линии от лидеров — Hundegger и SMB, мы также используем при изготовлении немецкое и американское оборудование Weinig и Leademac. Качество обработки и точность у этих станков не может сравниться с лучшими немецкими станками. Для того чтобы при изготовлении бруса на дешевых станках обеспечить вхождение шипов в пазы, необходимо увеличивать зазоры, что ведет к ухудшению теплоизоляционных свойств.

Завод по производству клееного бруса GOOD WOOD полностью автоматизирован, на каждой стадии происходит автоматический контроль качества. Это позволяет свести процент брака к минимуму. Мы сушим древесину с использованием мягких режимов сушки при влажности 8–10 %.

Строгие стандарты качества и технические условия, принятые в компании GOOD WOOD, не позволяют нам ускорять этот процесс, т. к. при ускорении ухудшаются механические свойства древесины, что приводит к растрескиванию бруса уже после возведения стены. Мы используем только высококачественный сертифицированный клей от ведущего мирового производителя — Akzo Nobel. Результат — надежные и долговечные дома из клееного бруса, на которые мы даем гарантию 50 лет.

к. при ускорении ухудшаются механические свойства древесины, что приводит к растрескиванию бруса уже после возведения стены. Мы используем только высококачественный сертифицированный клей от ведущего мирового производителя — Akzo Nobel. Результат — надежные и долговечные дома из клееного бруса, на которые мы даем гарантию 50 лет.

Мы используем пресс-вайму, обеспечивающую равномерное давление 100 т на кв. м. Мы строго выдерживаем время прессования, а также время после склеивания. Использование некачественного клея или нарушение технологии склеивания может привести к отслоению ламелей вплоть до разрушения здания.

Покупая клееный брус от производителя, обращайте внимание на:

- влажность древесины на поверхности и внутри;

- качество обработки боковых поверхностей и фасок;

- точность строгания пазов и шипов;

- качество склеивания ламелей;

- наличие дефектов древесины (выпадающие сучки, обзол, гниль, червоточина, сердцевина, сколы, покоробленность).

Особое место в компании GOOD WOOD занимает уникальный в своем роде отдел технического контроля, который отвечает за качество продукции на выходе из производства. Наша продукция прошла сертификацию на соответствие техническим условиям. При обнаружении брака или несоответствия ТУ продукция отбраковывается прямо на строительной площадке и компания заменяет детали за свой счет.

Весь персонал компании GOOD WOOD знает строгую политику руководства: брак недопустим и наша репутация намного важнее упущенной сиюминутной выгоды.

Правило № 1 нашей компании:

Экономия копеек, влияющая на качество и надежность — недопустима!

Как увидеть завод по производству клееного бруса

У компании GOOD WOOD одно из крупнейших производств клееного бруса в России. Завод находится в Подмосковье — специально, чтобы любой желающий смог увидеть, как производят детали будущего дома. Наш адрес: Зеленоград, Елино, ул. Летняя, 1, GOOD WOOD PLAZA (центральный офис).

Чтобы получить максимум информации, запишитесь на семинар. Мероприятия проводятся в GOOD WOOD PLAZA — самом большом деревянном офисном здании в России. На встречах инженеры компании рассказывают о строительстве, технологиях, отвечают на вопросы.

технология производства, домокомплекты, размеры, за и против, а также как изготовить своими руками

Клееный брус относится к современным видам пиломатериалов. При строительстве деревянных домов он выступает альтернативой оцилиндрованному бревну и профилированному брусу. Сложная технология производства приводит к удорожанию материала, однако взамен покупатели получают высочайшее качество и отличные эксплуатационные характеристики брусового дома.

Что это такое?

Клееный брус представляет собой комбинированный строительный материал. Его основой выступают пиленые доски, которые склеиваются между собой при помощи клеевых составов по специальной технологии. Для изготовления используются ламели, лишенные дефектов и сучков.

Клееный брус подвергается профилированию – это позволяет создать нужную геометрию среза для быстрого и эффективного возведения конструкций.

Также он лишен недостатков, присущих натуральному дереву, – горючести, склонности к деформациям и значительной усадке. Но благодаря современному подходу и использованию клеевых смесей материал приобретает дополнительные полезные свойства – высокую прочность, теплопроводность и стабильность размеров.

Дом из этого материала получается долговечным, теплым, уютным, с характерным микроклиматом натуральной древесины. И возвести его удается в максимально сжатые сроки.

Что лучше – обычный брус или клееный?

Делая выбор между традиционным профилированным брусом и клеевой разновидностью пиломатериала, следует остановиться на положительных свойствах первого.

К достоинствам профилированного бруса можно отнести тот факт, что он представляет собой цельный массив дерева. Это полностью натуральный стройматериал, обладающий высокой экологичностью. Он может обрабатываться растворами, препятствующими гниению и возгоранию, но вредных испарений и запахов они не издают.

Клееный абсолютной безопасностью похвастаться не может – в его структуре присутствует синтетический клей, который может оказывать негативное влияние на здоровье за счет испарений.

Еще один плюс профилированного материала – низкая стоимость в сравнении с клееным видом. Последний обойдется примерно на 30% дороже.

К тому же в классическом брусе присутствует естественный воздухообмен, создающий в жилище особый микроклимат.

Но профилированный уступает клееному по вариативности размеров, уровням влажности и усадки, вероятности деформаций и частичной утрате свойств в ходе эксплуатации. Зачастую он требует отделочных работ для повышения эстетичности и периодической конопатки возникающих трещин.

Классификация

В строительстве применяется несколько разновидностей материала в зависимости от целевого назначения и конфигурации профиля.

Виды материала по назначению:

- Оконный и дверной. Производится из минимум 4 ламелей, используется на участках монтажа оконных и дверных проемов.

- Стеновой. Количество ламелей достигает 2-3, его используют для возведения стен в одноэтажных домах и постройках с мансардой.

- Опорный. Вид с наибольшей несущей способностью. С его помощью конструируют каркасы зданий, балки перекрытия и несущие опоры.

[stextbox id=’warning’]Наиболее востребованные для строительства параметры стенового бруса – 100-160*180 и 180-270*260 мм.[/stextbox]

Стеновой брус может изготавливаться с использованием теплоизоляционного слоя или без него.

Виды по типу профиля:

- гребенка – оснащен мелкими зубьями, нарезанными по бокам изделия;

- финский профиль – образует соединение “шип-паз”, его поверхность практически плоская;

- немецкий профиль – имеет от 4 до 8 соединительных пазов, образует самый крепкий модуль.

Домокомплекты от производителя

Домокомплект из бруса – это строительный набор, состоящий из нескольких сотен элементов, предназначенных для возведения постройки. По сути это готовые дома в разобранном виде.

[stextbox id=’alert’]Важно! Установка домокомплекта из клееного бруса производится только на устоявшийся фундамент.[/stextbox]

Все детали комплекта имеют строго выверенные размеры, выполненные в соответствии с архитектурным проектом. Элементы подогнаны друг к другу, что значительно упрощает и ускоряет строительство.

В сборку входят:

- окладной венец;

- межэтажные перекрытия;

- основание под кровлю;

- стропильная система с обрешеткой;

- столбы, лаги, балки;

- наружные и внутренние стены;

- чистовой и черновой пол.

В набор входит сборочная документация с подробной схемой сборки. Каждая деталь должна быть пронумерована и упакована.

Производство клееных брусьев

Технологии производства были разработаны в Финляндии около 30 лет назад.

Сейчас современные клееные пиломатериалы изготавливаются по всему миру серийно.

Полученное изделие обработано и полностью готово к использованию.

Сырье для изготовления

Производители предпочитают использовать хвойные породы деревьев по причине их доступности и низкой стоимости. В работу идут стволы сосны, ели и лиственницы, за рубежом применяется древесина кедра и пихты. Из-за высокой стоимости сырья брус из дуба и ясеня может изготавливаться только под заказ.

В производстве многослойного бруса часто комбинируют натуральные материалы. Для наружных слоев используются ель и сосна – структура их древесины более однородная. Для внутренних вставок применяются лиственница и кедр – они характеризуются высокой прочностью.

[stextbox id=’warning’]Больше всего ценится сырье из северной древесины – у нее высший класс прочности.[/stextbox]

Виды клея

Для изготовления клееных брусьев используется несколько видов клея. Они отличаются классами водостойкости, эксплуатации и экологической безопасности.

- Меламиновый. Прозрачный клей, применяется в российском и европейском производстве для строительства большепролетных конструкций.

- Резорциновый. Темный состав с повышенной влагостойкостью, им склеивают наружные части бруса для эксплуатации в условиях повышенной влажности. Этот вид материала применяется изготовителями США в судостроении, возведении мостов и открытых конструкций.

- EPI-система. Прозрачный клеевой состав, применяется в малоэтажном строительстве Японии и России.

- Полиуретановый. Имеет прозрачную структуру, быстро затвердевает. Подходит для склеивания оконных и дверных брусьев.

Стандарты качества

Производство клееного бруса не требует подготовки лицензии. Но продукция должна соответствовать стандартам качества, подтвержденным соответствующими сертификатами.

Государственные стандарты на клееный брус:

- ГОСТ 20850-84 “Конструкции деревянные клееные. Общие технические условия”;

- ГОСТ 16588-91 “Пилопродукция и деревянные детали. Методы определения влажности”;

- ГОСТ 19414-90 “Древесина клееная массивная. Общие требования”;

- ГОСТ 25884-83 “Конструкции деревянные клееные. Метод определения прочности клеевых соединений при послойном скалывании”;

- ГОСТ 15613.4-78 “Древесина клееная массивная. Методы определения предела прочности зубчатых клеевых соединений при статическом изгибе”.

Технология изготовления

- Подготовка сырья. Невысушенную и необрезанную доску сортируют, распиливают на заготовки по заданным параметрам, очищают от коры и отправляют на просушивание в камеры. Финишная влажность доски не должна превышать 8-12%.

- Удаление дефектов и калибровка. Каждую доску обрабатывают на четырехсторонних станках. Это позволяет устранить остатки обзола, сучки, трещины и прочие дефекты.

- Шлифовка. Проводят чистовую обработку ламелей с обеспечением геометрической точности и плотности прилегания заготовок.

- Склеивание. Клеенаносящая машина подает клей на поверхность широкой стороны заготовки равномерным слоем. Затем ламели прессуют в цельный брус под давлением от 15 кг/м2 в течение 30 минут.

- Профилирование. На сторонах бруса производятся надпилы в виде шипов, гребней, пазов в соответствии с запланированной конфигурацией.

- Обработка защитными составами. Готовые изделия пропитывают смесями, которые препятствуют горению и гниению клееного бруса.

Готовая продукция проходит проверку на качество и упаковывается для отгрузки или хранения.

Зачем изготавливать своими руками?

При наличии нужного инструментария можно самостоятельно изготовить брус клееного типа. Это позволяет получить материал нестандартных габаритов, которые в продаже не встречаются.

Изготовление своими руками поможет отрегулировать слои бруса по прочности, податливости, длине, ширине, типу поверхности. Его можно использовать для отделочных работ, реставрации мебели и прочих мелких работ, где закупка больших партий клееного бруса нецелесообразна.

[stextbox id=’info’ defcaption=»true»]Для изготовления подойдут обычные доски или рейки из строительного супермаркета.[/stextbox]

Для более тщательной и точной обработки применяются фрезерные станки и шлифовальные машины, но в домашних условиях можно обойтись ножовкой по дереву и рубанком. Особенно тщательно обрабатывают поверхности, подлежащие склейке – их шлифуют, убирают пыль и обезжиривают.

Склеивание проводят при помощи готового клея, который можно купить в торговых точках. Необходимо строго следовать инструкции по нанесению и просушке клея.

Для фиксации и сжатия склеенных деталей используют струбцины. После просушивания готовый брус окончательно обстругивают и шлифуют.

Что такое финский клееный брус?

К финским типам профиля относят срезы со сложной конфигурацией и утеплением. Нижний край такого бруса оснащен соединительными шипами, а на верхнем крае располагаются пазы, соответствующие шипам по размерам. Расположенная между шипами ступенчатая канавка в середине глубже, по краям – мельче.

По краям канавки размещают уплотнительный материал, а в центр помещают теплоизоляционную синтетическую ленту. С боков канавка прикрывается скошенными кромками верхнего бруса. Такое исполнение позволяет добиться высокого уровня теплоизоляции, избежать попадания влаги и продувания конструкции.

Данный вид утепления является трудоемким и дорогостоящим. Упрощенные и бюджетные варианты предполагают уплотнение только по центру или только по бокам. Это тоже позволяет добиться хороших показателей непродуваемости.

Преимущества и недостатки материала

Востребованность клееного бруса растет с каждым днем. Это объясняется многочисленными положительными свойствами и достоинствами материала:

- Минимальный процент усадки, что позволяет не дожидаться усадки дома, а сразу же сдавать его в эксплуатацию.

- Отличные теплоизолирующие свойства, зачастую не уступающие кирпичу.

- Не требует отделки – поверхность бруса ровная и гладкая, не имеет трещин и дефектов.

- Брус не подвержен горению, гниению, червоточинам и грибковым поражениям.

- Сохраняет геометрические пропорции, не деформируется и не меняет форму.

- Клееный брус прост в монтаже, что в разы сокращает процесс возведения постройки.

- При условии грамотного монтажа обеспечивается высокая влагонепроницаемость и устойчивость к проникновению ветра.

- Не имеет ограничений по длине, а толщина изделия может включать до десяти ламелей.

- Небольшой вес изделий не требует задействования специальной строительной техники.

Недостатки клееного бруса:

- Высокая стоимость пиломатериала по сравнению с оцилиндрованным бревном и профилированным брусом.

- Необходимость поддержания в жилище определенного уровня влажности при отсутствии перепадов температур.

- Низкая воздухопроницаемость конструкций.

- Потребность в дополнительной теплоизоляции в процессе строительства.

Некоторые производители используют для склеивания синтетические составы низкого качества, что значительно снижает экологичность изделий из бруса.

Полезные видео

Характеристика и особенности материала, советы и рекомендации специалиста, смотрим:

[yvideo number=»huKLBlGfXtk»]

Посмотрите все этапы производства клееного бруса — от распиловки леса и сушки заготовок до зарезки угловых соединений и покрытия защитными составами:

[yvideo number=»fAtz_h7dQO4″]

На видео ниже — достоинства и недостатки домов из клееного бруса, особенности сборки:

[yvideo number=»NFQfR3oDW_o»]

Существенные преимущества клееного бруса делают его популярным и эффективным стройматериалом для возведения долговечных строений. Высокая цена окупается красивым внешним видом постройки снаружи, комфортной и уютной атмосферой внутри.

как изготовить клееный брус своими руками.

Самостоятельное производство клееного бруса позволяет решить множество проблем в доме, начиная с ремонта или реставрации мебели, и заканчивая крупными строительными или отделочными работами. Мне могут возразить, зачем клеить брус самому, если можно купить готовый? Отвечаю: не всегда клееный брус нужен в больших объемах, особенно при мелких работах, не всегда можно купить брус нужного размера, обычно продают брус стандартных размеров.

На самом деле почти невозможно купить брус с необходимыми параметрами. Например, если нужен крепкий брус (как конструктивный элемент), но при этом внешние поверхности бруса должны быть мягкими (например, будут подвергаться обработке: резьба по дереву, рельефная отделка и т. д.). Эта статья поможет вам научиться изготавливать клееный брус самостоятельно.

Несколько важных замечаний

1. Правильно изготовленный клееный брус по своим конструкционным, механическим и прочим параметрам превосходит цельный брус, изготовленный из того же дерева и с такими же размерами.

2. Современные клеевые составы для дерева, в случае их правильного применения, позволяют получить клеевой шов более прочный, чем само дерево. Я как-то хотел оторвать приклеенный брусок к столешнице. Дело кончилось тем, что сам брусок расщепился по длине, но в месте клеевого соединения не отстал ни на йоту.

3. Во многих случаях (в том числе в домашних условиях городской квартиры) изготовить клееный брус можно без использования специального дорогостоящего инструмента, если для его производства использовать покупные детали (половые рейки, доски).

Прежде чем перейти непосредственно к технологии изготовления клееного бруса, рассмотрим некоторые определения.

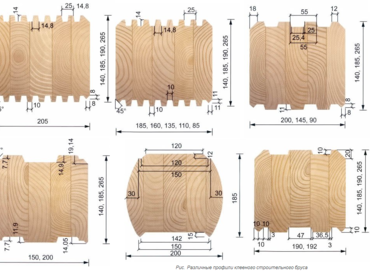

На рисунке ниже показаны основные детали клееного бруса и способы их соединения. На самом деле способов соединения много больше, но на рисунке указаны наиболее простые в изготовлении в домашних условиях. Важным условием для бруса является взаимное расположение годовых колец, ламели должны быть склеены таким образом, чтобы их взаимное расположение в изготавливаемом брусе было разнонаправленным у смежных ламелей. В этом случае, брус будет наименее подвержен короблению.

Технология изготовления клееного бруса в домашних условиях

Необходимые инструменты (перечень инструмента, конечно, зависит от того, какой брус вы хотите изготовить):

- Ножовка или двуручная пила

- Струбцины

- Строгальный инструмент (рубанок, электрорубанок, циркулярная пила)

- Фрезерный станок (циркулярная пила со сменяемыми фрезами), желательно, но не обязательно

- Шлифмашинка ленточная, желательно, но не обязательно

- Кисти малярные, щетки волосяные, синтетические

- Разметочные инструменты (рулетка, стальная метровая линейка, угольник и т. д.).

На фото представлен инструмент, без которого точно не обойтись (набор струбцин).

Необходимые материалы:

- Пиломатериалы (доски, брус, рейки)

- Клей по дереву или универсальный

- Растворитель 646 (ацетон) — для обезжиривания.

Технология изготовления клееного бруса будет рассмотрена на примере производства клееного бруса для изготовления оконных коробок дома.

Требования к исходному материалу. Применяемый пиломатериал должен быть сухим и здоровым. В данном случае я использовал брус из сосны и лиственницы (100 на 100 мм), который хранился под навесом, т. е. естественной сушки.

Нарезаем заготовки нужной длины, с припуском по 5 см с каждой стороны.

Отбираем три заготовки (ламели) для изготовления одного бруса. Что важно? Так как на первом этапе строгаются и фугуются только те канты (стороны) у ламелей, которые подлежат склеиванию, в которых будет выбираться паз, то необходимо заранее определить взаимное расположение ламелей таким образом, что бы рисунок годовых колец был разнонаправленным. Для соединения ламелей использовал соединение на шпонку. После острожки склеиваемых сторон, выбираем паз у крайних ламелей с одной стороны и у средней ламели два паза (по двум сторонам). По размерам пазов на циркулярной пиле делаем заготовки для шпонок.

После изготовления всех деталей будущего блока, для предварительной оценки, подгонки собираем брус на «сухую», без клея.

Подготовка склеиваемых поверхностей важная операция. В зависимости от применяемого клея порядок подготовительных действий может меняться (см. инструкцию на упаковке клея). Но основные операции, как правило, все же однотипны. Обычно необходимо:

- Сопрягаемые поверхности обработать наждачной бумагой или, что удобнее, шлифмашинкой.

- Обеспылить поверхность щёткой или пылесосом.

- Обезжирить (я использовал растворитель 646 и кисть), дать просохнуть.

- Все изготовленные детали (места стыков) обработать огнебиозащитой, за два раза с промежуточной сушкой.

После выполнения этих операций можно приступать к склеиванию бруса.

Склеивание бруса

Склеивание бруса процесс наиболее ответственный. Здесь особо важно правильно выбрать клей. Т. е в зависимости от того, где (на улице, в помещении) в каких условиях (влажность, температура) будет использоваться будущее изделие, а также в зависимости от требований к внешнему виду клеевого соединения (цвет клея) необходимо выбирать соответствующий клей. Сейчас на рынке проблем с выбором клея практически нет.

Технология склеивания зависит от выбранного клея и обычно также указывается на упаковке. Как видно на фото, клей имеет жёлтый цвет (вопрос цвета для меня не был принципиальным), клей предназначен для использования при наружных работах, по дереву, рисунок годовых колец у бруса разнонаправленный. Дефекты и сколы по краям бруса будут удалены при чистовой обработке бруса. После склеивания для сжатия и фиксации склеиваемых деталей я использовал струбцины.

Сушка клеевого соединения должна выполняться в соответствии с рекомендациями производителя клея. Как правило, необходимо соблюсти следующие условия:

- Следует избегать прямого воздействия на изделие солнца и воды (я, к примеру, сушил под навесом)

- Соединяемые детали должны быть сильно прижаты по склеиваемой плоскости

- Время сушки должно быть выдержано в соответствии с рекомендациями производителя.

Упомяну еще одну нестандартную (необязательную) операцию. С учётом того, что клееный брус создавался для изготовления оконных блоков, а силовые воздействия при выполнении конопатных работ при монтаже оконных блоков — не маленькие. Решил дополнительно усилить конструкцию бруса установкой на шканты. Шканты использовал самодельные из дуба, диаметром 22 мм, с использованием в нижней части шканта отверстия под конусный клин (шкант встаёт в распор на клин — при забивании). Сначала засверлил отверстия. Шканты и конусный клин сажал на клей. Забивал шканты кувалдочкой.

Завершающие операции при изготовлении клееного бруса

Тщательно просушив изделия, окончательно обрабатываем клееный брус. В частности, строгаем брус. При строгании нужно выдержать одинаковые размеры для всех брусьев, размеры бруса в чистоте (в сечении) — 90 на 275 мм. Далее обрабатываем склеенный брус со всех сторон огнебиозащитой, два раза.

Готовый склеенный брус представлен на фото ниже (вид с торца и вид сбоку).

Замечание

Что бы не зацикливаться на слове БРУС, нужно добавить, что данная технология вполне применима при изготовлении и других деталей. Я, например, для изготовления столешницы для компьютерного стола использовал покупную половую доску, из которой и клеил щит.

Совет: При изготовлении небольших заготовок (для ремонта мебели) или небольших конструкций (навесные полочки, ящички) когда делать пазы или четверти несподручно, или у вас нет такой возможности, часто склеивание делают на гладкую фугу. В этом случае, для более надежного склеивания и фиксации, очень поможет набор центровых маркеров. Советую купить. Купить маркеры можно в строительных магазинах, стоят они копейки, а помогают замечательно. Крупные маркеры, на фото справа, самодельные, выточенные на токарном станке, используются при более крупных работах.

Буду рад, если статья окажется вам полезной!

Клееный брус своими руками: возможно или нет?

На рынке можно найти много стройматериалов, но производить клееный брус своими руками в непромышленных масштабах выгоднее и проще. Кроме того, при самостоятельном изготовлении можно сделать клееный материал нужно размера и в небольшом количестве. Соблюдение всех требований при производстве позволяет получить клееный утепленный брус, не уступающий промышленному или превосходящий его по ряду признаков:

- теплее бревна в три раза;

- чтобы согреть дом из этого материала, понадобится почти в три раза меньше энергии;

- прочнее, чем другой деревянный стройматериал из-за перемычек;

- исключено появление трещин на поверхности;

- нет нужды делать отделку стен – клееный брус хорошо смотрится;

- усадка дома будет всего 1%.

Разновидности утепленного клееного бруса

Преимущество этого материала в том, что он сочетает в себе особенности дерева и искусственных материалов. Его текстура, хорошая теплоизоляция и долговечность равны или даже превосходят свойства других стройматериалов.

Утепленный брус бывает нескольких видов, отличающихся материалом и конструкцией. Популярный утеплитель – эковата. Это дешевый материал, который хорошо сохраняет тепло. Но главный ее минус – ее легко могут повредить грызуны. Также для укладки эковаты нужен специальный инструмент, что увеличивает время строительства.

Более удобный и популярный утеплитель – пенополиуретан, он легко укладывается в клееный стройматериал.

Пенобрус

Пенополиуретан имеет ряд преимуществ. Благодаря его низкой теплопроводности в доме дольше сохраняется тепло. Он занимает собой все пространство внутри каркаса. Благодаря этому холодный воздух практически не проникает внутрь помещений, то есть мостики холода практически отсутствуют.

Но для того чтобы правильно использовать утепленный брус при строительстве, нужно организовать хорошую внутреннюю вентиляцию стен, потому что он имеет низкую паропроницаемость. По этой причине клееный материал может быстро потерять свои свойства.

Что же такое брус ППУ брус утепленный пенополиуретаном

ППУ – это комбинированный строительный материал. Внешне он похож на панель-сэндвич. Многие опасаются, что пенополиуритан может повредить здоровью жильцов дома. Но этот утеплитель не реагирует на воздействия извне и не выделяет токсичных веществ даже при нагревании. Кроме того, материал обладает высокой огнестойкостью, что является несомненным плюсом исходя из правил пожарной безопасности.

Чтобы изготовить утепленный брус, нужны хорошо просушенные доски (примерно на 90%), из которых делают два вида заготовок.

Ламели – это две одинаковые доски, которые будут находиться друг от друга на расстоянии 70 мм и составлять основу стройматериала. Соединения, которые скрепляют ламели, называются «ласточкин хвост». Их располагают между досками на расстоянии 50 см друг от друга. При соединении ламелей появляются полости.

После придания формы изделию пустоты между ламелями заполняются утеплителем – пенополиуретаном, который занимает собой все пространство и швы.

Благодаря такому устройству стройматериала создается впечатление, что дом полностью деревянный.

Для изготовления клееных пакетов можно использовать ценную древесину (кедр, дуб, ясень).

Этот стройматериал можно создавать из разных материалов – для внешней стороны используют благородные сорта древесины, а для внутренней – попроще.

Конструкция утепленного профилированного бруса

Утепленный клееный брус бывает однокамерный и пакетный. Однокамерный справляется с большими нагрузками без проблем – даже принимая на себя весь вес дома, он не деформируется. В его состав входит две доски, которые скрепляются между собой перемычками так, чтобы получилась нужная ширина изделия. Получившийся каркас заполняют ППУ. После устанавливается внутренняя вентиляционная система стен, чтобы клееный слой мог «дышать».

Брус клееный с утеплителем крепок и обладает хорошей теплоизоляцией, поэтому пользуется спросом на рынке строительных материалов.

Пакетный клееный брус имеет одно отличие от однокамерного. Внутри у него есть не только горизонтальные перемычки, но и продольные. Благодаря такой конструкции в нем появляются «соты», в которые и добавляют пенополиуретан. Такой вид стройматериала еще называют утепленной брусовой двойной конструкцией.

Использование пенополиуретана в клееном брусе позволяет не проводить специальную подготовку дерева изнутри конструкции. Главное – убедиться, что стороны, которые будут склеиваться, сухие и чистые, тогда прилегание будет плотным, что сделает клееный стройматериал долговечным.

Технология изготовления утепленного клееного бруса

Для его изготовления необходимо столярное оборудование, подходящие материалы, знание и соблюдение технологических процессов, внимание к процессу производства.

- Утепленный брус начинают изготавливать с распиловки. Бревно распиливают и выбирают ламели – доски, которые станут основой. Важна точность размеров досок.

- После распиловки ламели отбирают по длине. Каждую доску нужно осмотреть и оценить качество дерева. Затем их сортируют по видам.

- После доски отправляются на сушку. Рекомендуемая влажность – 8−12%. Чем лучше высушены доски, тем меньше клееный материал даст усадку после строительства.

- Когда ламели высушены, их нужно прострогать. После того как доски приобретают окончательную форму, их вновь сортируют. Есть стандарт прочности, который следует соблюдать.

- В дереве могут быть участки, которые нужно удалить. На досках нужно искать трещины, суки, шероховатости кромки и откосы. Если такой брак найден, доску необходимо отторцевать и отмаркировать.

- Размеры ламелей могут отличаться, так что нужно подогнать их под единый стандарт. Чтобы ламели имели одинаковые торцы, их нужно отфрезеровать.

- После фрезеровки доски отправляют на торцовку, чтобы ламели были одинаковой длины.

- Самая ответственная часть работы – склеивание. Для этого используют специальный пресс и клей, между деревом помещается пенополиуретан. Пресс не только помогает надежно скрепить между собой доски, но и получить изделия с разным сечением.

- Последний штрих – клееный стройматериал осталось прострогать, отфрезеровать и отшлифовать.

Дом, построенный из такого материала, уже не нужно утеплять и уделять время внутренней и внешней отделке стен, если пропитать дерево специальными растворами в процессе производства.

(PDF) Обзор производственного процесса клееного бруса

МИНИСТЕРСТВО ПРИРОДНЫХ РЕСУРСОВ И ОКРУЖАЮЩЕЙ СРЕДЫ, МАЛАЙЗИЯ

ОБЗОР ПРОЦЕССА ПРОИЗВОДСТВА КЛЕЕНО-

LAMINATED TIMBER 9000 SSwar 9000 SSwar 9000 Sswar 1

ТЕХНОЛОГИЯ

БЮЛЛЕТЕНЬ

NO. 63, 2016 ISSN: 139-258

Вам знаком клееный брус? Это обычное дело в деревообрабатывающей промышленности, но может быть чуждо публике

с ограниченными знаниями о строительных материалах.Итак, что такое клееный брус и почему

приобрел такую популярность в строительной индустрии? Клееный брус, сокращенный вариант древесины GLUed-LAMinated

, является одним из конструктивных деревянных изделий, которые можно использовать в качестве конструктивных элементов.

Он состоит из слоев ламината, и эти ламинаты могут быть изготовлены из полноразмерной древесины

без соединения или соединены из коротких деревянных сегментов, очищенных от прочности

, влияющих на дефекты, и предпочтительно из древесины с прямой ориентацией волокон .Большинство из

естественных дефектов, присутствующих в древесине, считаются разрушающимися механически. Когда эти дефекты

были устранены, а оставшаяся древесина восстановлена с использованием клея, механические характеристики ламинированного продукта

предположительно будут соответствовать характеристикам полноразмерного элемента

, если не лучше. Клееный брус может использоваться как прямой элемент или как изогнутый элемент

, как показано на рисунках 1a и 1b соответственно.

Изготовление деревянных фанер сродни производству клееной древесины в эпоху древнего Египта.

цивилизация (APA, 2015). Была использована аналогичная концепция производства фанеры, и технология

превратилась в производство клееного бруса, где конструкции из клееного бруса были найдены в Европе

во время Первой мировой войны. Первая запатентованная технология клееного бруса, известная как «система Hetzer», была широко распространена. по европейским регионам (Chugg WA, 1964).Тем не менее, применение клееного бруса

в то время ограничивалось внутренними условиями из-за ограниченного количества подходящего клея. Клееные покрытия

для открытых условий были начаты несколько позже, когда стали доступны синтетические смолы.

К тому времени,

различных конструкций, таких как деревянные мосты, параболические арки и другие длиннопролетные конструкции

, по всему миру можно будет наблюдать рост использования клееного бруса в качестве строительных материалов.

Клееный брус завоевал свою репутацию в строительной отрасли благодаря своей универсальности, высокой прочности —

удельному весу, превосходным огнестойкости и коррозионной стойкости.Благодаря своей универсальности материал

сам по себе позволяет проектировать эстетически приятные конструкции без необходимости украшения

путем добавления облицовки и, таким образом, экономит время и деньги на стройплощадке. Это также позволяет проектировать с большими пролетами

пролетом шириной более 50 метров (GLTA, 2016). Среди недавних зданий из клееного бруса

, демонстрирующих применение сложных изогнутых элементов с использованием клееного бруса, можно увидеть, как на рисунке 2.

Рисунок 1a Прямая клееная балка Рисунок 1b Изогнутая клееная балка

Клееный брус | Изделия из дерева

Клееный брус — это конструкционное изделие из дерева, изготовленное из склеенных между собой деревянных планок.Он состоит как минимум из четырех полос или листов пиломатериалов максимальной толщиной 45 мм с направлением волокон по длине клееной древесины. Финская ассоциация клееного бруса рекомендует, чтобы клееный брус имел класс прочности GL 30c в соответствии со стандартом SFS-EN 14080.

Клееный брус используется для несущих конструкций как в горизонтальном, так и в вертикальном направлении, которые остаются видимыми или облицованы. Так же как и в постройках, клееный брус используется, например, в.г., несущее мостовое строительство.

Клееный брус обычно строган по всему периметру и доступен в различных вариантах отделки и с пропиткой под давлением. Наиболее распространенные размеры поперечного сечения показаны в прилагаемой таблице, но также доступны многослойные пиломатериалы особых размеров.

Наиболее распространенные размеры поперечного сечения клееной древесины

Максимальная высота клееного бруса ок. 2 метра и максимальная длина прибл.30 метров. Максимальные размеры зависят от производителя. Полосы или листы, из которых изготавливается клееный брус, обычно имеют максимальную толщину 45 мм для прямых балок и максимальную толщину 33 мм для изогнутых конструкций.

Балки из клееного бруса обладают хорошей огнестойкостью и не прогибаются под воздействием тепла. Скорость обжига клееного бруса составляет ок. 0,6 мм / мин. Глубина обугливания через час в обычном

пожара ок. 36 мм. Стальные детали, встроенные в клееный брус, также защищены от огня на эквивалентный срок.

Свойства клееного бруса определены в соответствии с финским стандартом SFS-EN 14080, а производство клееного бруса — в соответствии с SFS-EN 386. Клееный брус, соответствующий этим стандартам, может использоваться в классе прочности GL в соответствии с SFS-EN 1194.

Стандартные размеры

| Ширина | Высота | |||||||||

| 90 | 115 | 140 | 225 | 270 | 315 | 360 | 405 | 450 | 495 | |

| 90 | х | х | х | х | х | х | ||||

| 115 | х | х | х | х | х | х | х | х | ||

| 140 | х | х | х | х | х | |||||

| 165 | х | х | ||||||||

Прорезь GLT.Стандартные размеры

| Ширина | Высота | ||||||

| 225 | 270 | 280 * | 300 * | 315 | 360 | 405 | |

| 42 | х | х | х | х | х | х | |

| 56 | х | х | х | х | х | ||

| 66 | х | х | х | ||||

* Только по спецзаказу

Брус клееный

Клееный брус — это изделие из дерева, которое не соответствует стандартам по клееному брусу, но изготавливается путем склеивания двух или более пиломатериалов вместе.Такие изделия используются сами по себе в несущих конструкциях и в качестве заготовок для различных изделий из дерева, таких как оконные рамы, клееный брус и т. Д. Доступны классифицированные по прочности и готовые готовые изделия из клееного дерева и т. Д.

New Nordic справочник по клееной древесине

Опубликован справочник по клееной древесине, который был переработан в соответствии с Еврокодами и адаптирован для Финляндии. Книга представляет собой Интернет-издание, состоящее из трех частей, которые можно скачать по адресу puuinfo.fi.

ЧАСТЬ 1 дает основную информацию о свойствах и производстве клееной древесины и ее использовании в строительстве.

ЧАСТЬ 2 подробно знакомит с основами проектирования ламинированных конструкций и их стыков.

ЧАСТЬ 3 представляет в сжатой форме уравнения, значения и методы проектирования, используемые при определении размеров. Способы использования этих методов проиллюстрированы примерами.

Это очень полезное руководство для проектировщиков, должностных лиц и строительных фирм, которое может широко использоваться для обучения на различных уровнях в области строительства.

Различий между CLT и Glulam

В чем основные различия между CLT и Glulam?

Ответ:

Как поперечно-клееная древесина (CLT), так и клееная древесина (клееный брус) являются изделиями из инженерной древесины, которые обычно используются для массового деревянного строительства. Часто задают вопрос: в чем разница между конструкцией из клееного бруса и конструкцией из CLT?

Клееный брус

Во-первых, чтобы разобраться в различиях, важно понять, что такое клееный брус.Это инженерный продукт, то есть он создан руками человека, а не встречается в природе, в отличие от деревянных досок. Клеи используются для скрепления нескольких слоев древесины, чтобы создать прочный, спроектированный продукт.

Различия между CLT и клееным брусом

Вот в чем разница. В древесине CLT каждый слой совмещен с клеями, причем волокна древесины меняются под углом 90 градусов между каждым последующим слоем. В клееной древесине каждый слой совмещен с выравниванием волокон. Так почему это важно?

Есть некоторые ключевые отличия и причины каждого из них по сравнению с другим.

Поскольку CLT состоит из слоев, чередующихся под углом 90 градусов друг к другу, он имеет прочность в двух направлениях и, следовательно, имеет характеристики двухстороннего перекрытия, аналогичные характеристикам бетонной плиты. Направление, в котором ориентировано наибольшее количество слоев, является сильной осью, а направление наименьшего — слабой осью. Эта двухсторонняя характеристика перекрытия была особенно использована в Brock Commons Tallwood House, где были расположены клееные колонны, чтобы максимизировать сильную ось и слабую ось 5-слойных полов из CLT, и поэтому любые клееные балки были устранены.

Поскольку клееный брус состоит из слоев, ориентированных в одном направлении, он чаще всего используется для односторонних перекрытий, таких как колонны, балки и фермы. Клееный брус на западном побережье Северной Америки чаще всего изготавливается из пихты Дугласа, которая имеет превосходные прочностные характеристики, но может быть изготовлена из многих других пород древесины хвойных и твердых пород. Интересно, что древесина бука в последнее время используется для изготовления клееной древесины для специальных проектов, и это дает невероятные результаты. На фабрике, которую мы посетили в декабре прошлого года в Германии, есть фермы, сделанные из клееного бруса, и невероятно, что они простираются до 120 метров почти на 400 футов!

Чаще всего в массовых деревянных проектах используются как клееный брус, так и CLT, и каждый из них используется для того, чтобы максимально использовать их уникальные характеристики.

Со всеми преимуществами конструкционной массивной древесины эта отрасль будет продолжать расти и развиваться. Убедитесь, что вы учитываете это для своего следующего строительного проекта.

Клееный брус — Designing Buildings Wiki

Клееный брус, широко известный как клееный брус , представляет собой промышленный лесоматериал. Он изготавливается путем склеивания отдельных ламинатов (слоев) массивных деревянных досок с помощью прочных, влагостойких структурных клеев.

Клееный брус может использоваться для самых разных целей, от столярных изделий до крупнопролетных конструкций. Glulam Конструкционные элементы могут использоваться в качестве вертикальных колонн или горизонтальных балок, а их адаптируемость позволяет использовать их для различных поперечных сечений и изогнутых, арочных форм для удовлетворения различных требований конечного использования. Клееный брус часто используется в качестве альтернативы стали или бетону для строительства крыш таких зданий, как бассейны, спортивные залы и супермаркеты.

Процесс ламинирования позволяет изготавливать один большой структурный элемент путем ламинирования нескольких меньших кусков древесины.Это также позволяет использовать древесину для более длинных пролетов с более тяжелыми нагрузками и более сложной формы, обеспечивая большую гибкость конструкции, чем при традиционном деревянном строительстве.

Породы деревьев, которые особенно подходят для производства клееной древесины , включают лиственницу сибирскую, пихту Дугласа, ель и дуб. Как и в случае с другими деревянными изделиями, общее количество используемой древесины меньше по сравнению с массивными пиломатериалами. Это достигается за счет уменьшения негативного воздействия сучков и других дефектов.

Многослойные древесные плиты накладываются друг на друга и склеиваются таким образом, чтобы направление волокон каждой плиты было параллельно продольной оси изготавливаемого элемента.

Вертикальные пластинки не часто используются для деревянных конструкций и не подходят для изогнутых элементов. Горизонтальное ламинирование — это наиболее часто используемый метод.

Толщина ламината определяется глубиной элемента, но слоев должно быть достаточно, чтобы можно было правильно расположить торцевые соединения.Толщина ламината для изогнутых элементов определяется радиусом изгиба ламината, породой дерева и качеством древесины.

Суставы

Стыки в последовательных слоях должны перекрываться в зависимости от того, что из следующего больше:

- В два раза больше толщины доски.

- Одна четверть ширины доски.

Можно использовать шарф (две диагональные поверхности, соединяющиеся вместе) и шарниры на пальцах (стыковые разрезы, соединяющиеся вместе).Соединения косынки должны иметь минимальный уклон 1: 12, но на сжатой кромке балки он может увеличиваться до 1: 6. Пальцевые соединения обычно более экономичны при использовании древесины, чем стыки косынки.

Производство клееного бруса стандартизировано EN14080 «Деревянные конструкции». Клееный брус и клееный брус. Требования, и все стандартные балки должны иметь маркировку CE.

При производстве клееной древесины необходимо строго контролировать следующие факторы:

Перед склеиванием ламинат необходимо строгать.Глубина следов строгального резца не должна превышать 0,025 мм. Процесс склеивания должен быть выполнен в течение 48 часов с момента планирования, чтобы снизить риск загрязнения струганных поверхностей или затвердевания.

Обычно опоры изогнутых элементов закреплены в специальных стальных башмаках и привинчены к железобетонному фундаменту.

Преимущества использования клееного бруса :

Можно ли использовать красное дерево для изготовления клееных балок?

Клееный брус изготавливается из различных пород древесины, чаще всего из хвойных пород.Сюда могут входить традиционные хвойные породы, такие как дугласская пихта и южная сосна, другие, такие как ель / сосна / пихта и хем-пихта, или естественно устойчивые породы, такие как аляскинский желтый кедр и порт-орфордский кедр. Также можно использовать твердую древесину, но она менее распространена и обычно встречается при укладке смешанных пород. В разделе 2.3 Приложения к Национальным проектным спецификациям® для деревянного строительства (NDS®) приводится список групп, комбинаций и сокращений видов клееного бруса, используемых в таблицах проектных значений.

Несмотря на то, что красное дерево необычно и обычно выполняется по индивидуальному заказу, оно также может использоваться в клееных балках в соответствии со стандартом ANSI 117-2015: Стандартные технические условия для конструкционного клееного бруса из мягких пород древесины, доступные от APA.

Причины, по которым вам может понадобиться клееная древесина Redwood, могут включать:

- Прочность (красное дерево — природная долговечность) и внешний вид для наружных конструкций типа навесов

- Прочность и внешний вид для закрытых бассейнов

- Внешний вид для использования внутри помещений

Естественно стойкие породы эволюционировали для производства экстрактивных соединений, защищающих древесину. Эти соединения образуются, когда живые лучевые клетки во внутренней зоне заболони умирают, образуя неживую сердцевину (центр дерева).Таким образом, сердцевина должна быть определена дизайнерами, которые хотят использовать любые природно-стойкие породы.

Степень устойчивости к гниению также различается — среди видов деревьев, среди отдельных деревьев и внутри отдельных деревьев. Некоторые естественно устойчивые к гниению виды также противостоят нападениям насекомых и морских буревестников. Некоторые из них обладают естественной устойчивостью к грибковым атакам, но практически не имеют защиты от других организмов. Некоторые могут быть устойчивы к одной группе термитов, но восприимчивы к другим. Таким образом, естественная стойкость к грибкам, а также устойчивость к насекомым или морским бурильщикам может широко варьироваться.Для подтверждения работоспособности в предполагаемых условиях воздействия древесные породы должны быть оценены с точки зрения опасностей, которым они будут подвергаться в стране их использования. Красное дерево естественно устойчиво как к гниению, так и к термитам.

Классы нагрузки клееного бруса для естественно прочных пород древесины хвойных пород следующие:

- Порт Орфорд Кедр 22F-1.8E

- Желтый кедр Аляски 20F-1.5E

- Красный кедр западный 16F-1.3E

- Калифорния Редвуд 16F-1.1E

Помимо общей информации о структурном клееном брусе, ANSI 117-2015 включает следующую информацию:

4.Особые требования 8-го класса — California Redwood

Ссылка на этот вид в данном документе относится к красному дереву, произведенному из древесины, выращенной в прибрежной зоне Северной Калифорнии, как это определено в Стандартных спецификациях для сортов калифорнийской древесины красного дерева Службы инспекции Редвуд. Расчетные значения, представленные здесь, основаны на статистическом анализе характеристики роста пиломатериалов из этого источника.

Пиломатериалы для ламинирования должны быть из красного дерева, сортированного в соответствии со Стандартными спецификациями сортов пиломатериалов из красного дерева штата Калифорния Службы инспекции красного дерева.

Существует пять видов структурного ламината Redwood, используемых для ламинирования: «L1», ламинирование без покрытия; «L2» — прозрачное ламинирование; «L3» — ламинирование сердца; «L4» — ламинат строительного сердца и «L5» — строительный ламинат. Правила выставления оценок и особые требования см. В упомянутом выше стандарте.

Дополнительно, таблица A2, Стандартные расчетные значения для конструкционного клееного бруса хвойных пород , сноска (e) — требования к уменьшению значений модуля упругости Редвуда:

(e) Когда западные кедры, западные кедры (северные), вестерн-вудс и редвуд (открытое зерно) используются в комбинациях для пород древесины хвойных пород (SW), расчетное значение модуля упругости должно быть уменьшено на 100 000 фунтов на квадратный дюйм.Когда береговая ель ситкинская, прибрежные породы, западная белая сосна и восточная белая сосна используются в комбинациях для хвойных пород (SW), приведенное в таблице расчетное значение сдвига параллельно волокнам F vx и F vy должно быть уменьшено на 10. psi, прежде чем применять любую другую регулировку.

Информацию, касающуюся красного дерева, также можно найти в Таблице B1, Требования к укладке для конструкционных клееных комбинаций многослойной древесины хвойных пород :

Дизайнер, желающий использовать клееный брус из красного дерева или других натуральных прочных элементов из клееного бруса из хвойных пород, для которых внешний вид или долговечность имеют первостепенное значение, должен будет оформить индивидуальный заказ.Следует учитывать доступность, долговечность и стоимость.

Фото: Bullitt Center в Сиэтле, Вашингтон, включает в себя клееные балки и колонны из дугласовой пихты и сертифицирован в соответствии с высшим эталоном устойчивости — Living Building Challenge.

В чем разница между всеми этими клееными брусами?

Мы находимся в эпицентре революции массового деревянного строительства. О чем здесь все говорят?

Мы находимся в середине строительной революции, и после посещения Woodrise в Квебеке выяснилось, что отрасль действительно достигает критической массы древесины.Об этом пишет даже New York Times, недавно опубликовавшая «Давайте заполним наши города более высокими деревянными зданиями».

Эта возможность возникает из поперечно-клееного бруса или CLT. Впервые представленный в 1990-х годах, он позволяет архитекторам и инженерам проектировать высокие, пожаробезопасные и красивые деревянные здания. Недавние примеры в Соединенных Штатах включают семиэтажное здание T3 в Миннеаполисе, восьмиэтажное здание Carbon12 в Портленде, штат Орегон, и шестиэтажное общежитие, строящееся в Школе дизайна Род-Айленда в Провиденсе.

За исключением того, что в здании Т3 в Миннеаполисе нет перекрестно-клееного бруса ; он построен из клееного бруса , и , ламинированного гвоздями. Итак, возможно, пришло время объяснить, что представляют собой эти различные формы массивной древесины и как они используются. По совпадению, я сделал много фотографий в Квебеке, чтобы сделать такой рассказ.

Клееный брус

Ллойд Альтер / CC BY 2.0

Клееный брус или Клееный брус — не новая технология; датируется 1866 годом.Он был запатентован в 1872 году в Германии. В 1942 году были представлены полностью водостойкие фенолрезорциновые клеи, которые сделали его безопасным для использования на открытом воздухе. Вся древесина ориентирована в одном направлении, поэтому она действует как цельный кусок дерева, заменяя большие балки и колонны деревом, созданным из более мелкого ламината или ламелей. Поскольку вся древесина движется в одном направлении, она может сжиматься или расширяться в длину, как твердая древесина. Он используется для колонн и балок и поддерживает здание Т3 в Миннеаполисе.

Clt

Ллойд Альтер / CC BY 2.0

Cross-Laminated Timber, или CLT, отличается от Glulam тем, что древесина склеивается так, что каждый слой досок расположен перпендикулярно друг другу. Поскольку фонарный столб движется в двух направлениях, он приобретает лучшую структурную жесткость и не сжимается по длине или ширине. Первоначально изобретенный в Швейцарии, австрийцы разработали его в 1990-х годах; Однажды мне сказали (но сейчас я не могу найти источник), что, будучи страной, не имеющей выхода к морю, с высокими транспортными расходами, австрийские пиломатериалы не были конкурентоспособными на международном уровне, поэтому они разработали CLT, чтобы повысить ценность своих небольших лесоматериалов.

Первым зданием, которое всех взволновало, была башня Мюррей-Гроув, спроектированная Во Тистлтоном; Интерес к материалу сразу же резко возрос, учитывая заголовки вроде «Девятиэтажная квартира, построенная из дерева за девять недель четырьмя рабочими».

Ллойд Альтер / CC BY 2.0

Я впервые увидел настоящую вещь в 2012 году во время поездки в Италию, где они использовали ее для строительства домов в районе, где каменные дома были разрушены землетрясением. Я писал тогда, когда в Северную Америку только не доходило:

Возможно, меня потрясло то, что здесь новенькое, но я не могу избавиться от мысли, что это идеальный сборный продукт.Это не обычный старый материал, собираемый на заводе, а не на месте, а совершенно новый способ строительства с использованием нового материала, который идеально адаптирован для проектирования и строительства с компьютерным управлением. Он дешев в транспортировке и прост в сборке.

Nlt

Ллойд Альтер / CC BY 2.0

Гвоздь, ламинированная древесина или NLT — это материал, из которого сделано здание T3, потому что в Северной Америке не было достаточно мощностей CLT, чтобы построить такое большое здание, и поставщик StructureCraft рекомендовал NLT в качестве альтернативы.Лукас Эпп объяснил:

Решение команд перейти на NLT (клееная древесина с гвоздями) было обусловлено рядом факторов, включая структурные преимущества, более низкую стоимость и более короткие сроки закупок. Для одностороннего пролета панели NLT и GLT (клееная древесина) более структурно эффективны, чем панели CLT, поскольку в них все древесное волокно направлено в направлении пролета.

NLT — это на самом деле просто современное название того, что всегда делалось на складах и фабриках и раньше называлось мельничным настилом; вы просто прибиваете доски вместе.Кто угодно может сделать это где угодно, и это было в кодах уже сто лет. Знаменитое здание дворецкого в Миннеаполисе сделано из того же материала, но с колоннами и балками из цельного дерева вместо клееной древесины.

Ллойд Альтер / CC BY 2.0

Эстетика NLT немного грубее, с тем складским видом, который люди хотят в наши дни, без всех проблем старых складов.

Dlt

Ллойд Альтер / CC BY 2.0

Dowel Laminated Timber или DLT — более поздняя разработка.NLT забит гвоздями, поэтому вы не сможете работать с ним, когда он будет полностью собран, без жалобы пилы. Джеймс Хендерсон из Brettstapel.org объясняет:

Dübelholz, что по-немецки означает «дерево с дюбелями», относится к включению деревянных дюбелей, которые заменили гвозди и клей в более ранних системах. Это нововведение включало вставку дюбелей из твердой древесины в предварительно просверленные отверстия, перпендикулярные стойкам … Эта система разработана для использования различного содержания влаги между стойками и дюбелями. Столбы из хвойных пород (обычно пихты или ели) сушат до влажности 12-15%.Дюбели из твердых пород дерева (чаще всего из бука) сушат до влажности 8%. Когда два элемента объединены, различное содержание влаги приводит к расширению дюбелей для достижения равновесия влажности, которое скрепляет стойки вместе.

Ллойд Альтер / CC BY 2.0

Я думаю, что StructureCraft переименовал его в DLT, чтобы он соответствовал всем остальным LT.

Уровень

Ллойд Альтер / CC BY 2.0

Клееный брус или LVL состоит из слоев фанеры, но все волокна идут в одном направлении.Если CLT известен как фанера на стероидах, LVL похож на фанеру на диете. Он используется, как клееный брус, для колонн и балок, но по сравнению с пиломатериалом он прочнее, прямее и однороднее, а также выдерживает большие нагрузки, чем клееный брус. Эндрю Во говорит: «Эта высокопроизводительная конструкция из твердой древесины позволяет балкам и колоннам иметь меньшее поперечное сечение, чем клееная древесина хвойных пород, что придает деревянной структуре большую элегантность».

Это также действительно красиво, как вы можете видеть в штаб-квартире Vitsoe.

Holz

Ллойд Альтер / CC BY 2.0

Интересный новый вариант — это Holz100 , который похож на CLT, с пиломатериалами, укладывающимися слоями перпендикулярно друг другу, скрепленными дюбелями, такими как DLT, так что клей не требуется. Запатентованный в 1998 году доктором Эдвином Тома, он кажется лучшим из миров. Holz100 — это поперечно-клееный брус, скрепленный дюбелями.