Как сращивать брус по длине основные моменты. Конструктивные особенности сращивания стропильных ног

Содержание

- Как сращивать брус по длине основные моменты. Конструктивные особенности сращивания стропильных ног

- Сращивание бруса по высоте. 11 лучших способов соединения бруса между собой в углах и по длине

- Как правильно класть брус

- Виды соединения бруса

- Соединение углов бруса с остатком

- Углы без остатка

- Встык

- Сращивание бруса по толщине. Способы соединения для наращивания длины

- Встык

- Соединение методом косого прируба

- Внахлест

- Составные и спаренные доски, усиление стропил

- Соединение бруса встык. Соединение бруса с остатком и без остатка

- Как правильно крепить опору бруса. Опора бруса. Основные виды изделий и их особенности. Раскрытые, закрытые, скользящие, закладные и забивные элементы

- Основные преимущества перфорированного крепежа

- Сращивание бруса по длине для перекрытий

- Как сращивать брус по длине

- Как сращивать брус по длине: основные моменты

- Сращивание бруса по длине без нагрузки

- Сращивание балок по длине.

Как сращивать балки – основные секреты

Как сращивать балки – основные секреты - Как срастить брус. Что собой представляет удлинение?

- В каких ситуациях применяют?

- Когда это невозможно?

Как сращивать брус по длине основные моменты. Конструктивные особенности сращивания стропильных ног

Стропильная нога – это расстояние от верхнего уровня стены объекта до конька крыши. Если предусмотрены свисающие стропила, то длину доски или бруса следует увеличить до заданной длины.

Таблица длины и толщины стропильных ног Источник postroyka-dom.com

Соединяя обрезки тёса, добиваются необходимого размера стропильных ног. При этом учитывается, что узел соединения ведёт себя, как изгибающийся шарнир, поэтому стык следует располагать на участке, где не будет напряжения на изгиб. Расчётное расположение стыка возле подпорки, перекладины или другого элемента, снимающего нагрузку. Брус должен иметь достаточный запас жёсткости по всей длине.

Между мауэрлатом и коньком делают дополнительную опору. Расстояние соединения от опоры равно 1/6 длины всей доски. Придерживаясь заданных параметров, обеспечивают равномерную жёсткость на опорах.

Расстояние соединения от опоры равно 1/6 длины всей доски. Придерживаясь заданных параметров, обеспечивают равномерную жёсткость на опорах.

Вальмовые и полувальмовые крыши с диагональным расположением стропил, монтируются из более длинного и прочного бруса, служащего опорой коротким нарожникам. Сращивать нарожники нельзя, только цельный брус.

Наращивание стропил по длине осуществляют несколькими способами, которые применяют, учитывая особенности строительства и потребность в сопротивлении нагрузкам.

Способы сращивания:

- Прямая стыковка – на коротких скатах;

- Косым прирубом – для бруса;

- Внахлёст – подходит для доски;

- Двойное сращивание – только доска.

Сращивание бруса по высоте. 11 лучших способов соединения бруса между собой в углах и по длине

В деревянном домостроении накоплен большой опыт строительства домов: бревенчатого, каркасного, брусового. Соединение бруса и бревен выполняется разными способами. Далее покажу как выбрать прочный и доступный способ стыковки при строительстве брусового дома.

Как правильно класть брус

Пиломатериал имеет квадратное или прямоугольное сечение, поэтому соединения прочные. Он состыковывается гораздо проще, чем оцилиндрованное бревно. Брус легко размечать, выпиливать в нем пазы.

Во время укладки строительного материала при строительстве дома из бруса своими руками следует большое внимание уделить его креплению по углам и по длине. Недостаточно прочно зафиксированный брус может переворачиваться.

Крепить соединяемые детали из дерева гвоздями не рекомендуется. От повышенной влажности древесины гвозди могут заржаветь и разрушиться.

Поэтому вместо металлических гвоздей применяются деревянные. Они называются нагелями. Лучше из березы. Можно использовать черенки и напилить их в нужный размер по длине. Их вбивают вертикально через каждые 1,5-2 м в заранее подготовленные отверстия. Диаметр нагелей ориентировочно 20 мм. Сверлить под них отверстия надо на пару миллиметров больше, чтобы свободно забивались и не препятствовали дальнейшей усадке стен.

Березовые нагели

На фундамент обязательно укладывают гидроизоляцию. Это могут быть два листа рубероида или гидроизоляционная мембрана. Можно комбинировать материалы: сначала нанести обмазочный слой, а затем положить рулонный.

Брус и нагели обрабатывают антисептическими средствами и антипиренами. Перед укладкой венцов убирают бракованные пиломатериалы. Подготавливают крепеж.

Укладывают первый венец. Чтобы добиться идеально горизонтального расположения первого венца, под брус ставят деревянные подкладки и выравнивают его с помощью строительного уровня. Затем фиксируют первый венец анкерами. Угловое соединение в первом ряду на шпонке, а с внутренней стороны дома используют металлические уголки.

Виды соединения бруса

Рассмотрим три вида стыковки, как соединить брус между собой:

- Угловое соединение. Заготовки совмещаются в замок в углу;

- Продольное. Оно заключается в сращивании двух элементов между собой в длину;

- Вертикальное сращивание венцов в пределах стены.

Соединение углов бруса с остатком

Заготовки при угловом соединении с остатком выходят за плоскость стены. Они называются зауголки.

Уголовое соединение с остатком

В одной заготовке вырубается углубление — чаша. У оцилиндрованного бревна оно полукруглое, у профилированного — прямоугольное. Вторая заготовка вставляется в чашу цельной или с вырезом, соответствующим ее форме. Такие углы не пропускают холод. Утепление сруба при тщательной конопатке не понадобится.

При их скреплении остаются обрезки древесины. Поэтому требуется приобрести большее количество материала и учесть длину его обрезков. Соединение в чашу имеет и другое название: в обло (облый — круглый).

Углы без остатка

Многие домашние мастера хотят сэкономить материал, поэтому применяют способ стыковки бруса 100х100 (самый распространенный) без остатка. В данном случае соединение более холодное, углы больше продуваются, пиломатериал не выглядывает из-за угла стены, а располагается вровень с ним.

К угловым соединениям без остатка относятся крепления:

- Встык;

- При помощи шпонки;

- Коренной шип;

- Теплый угол;

- Ласточкин хвост;

- В лапу;

- В полдерева.

Встык

Соединение бруса в стык — самое простое. Заготовки прикладываются друг к другу под прямым углом. Пазы отсутствуют.

При возведении строений ряды смещаются друг относительно друга, и стыки чередуются между собой. Чтобы сцепление было более прочным, их скрепляют скобами или стальными пластинами.

Строительный материал не обрабатывается. Со временем углы отходят друг от друга, продуваются. Внутрь щелей может попасть вода. Поэтому для жилых строений такой способ стыковки не используется. Соединение в стык подойдет для хозяйственных построек, временных сооружений, навесов. Такие строения легко разбираются. Материал можно использовать повторно.

Сращивание бруса по толщине. Способы соединения для наращивания длины

Стропила, длина которых больше обычных шести метров, изготавливают под заказ производственным способом.

Однако в таком случае вместе с длиной увеличивается и толщина бруса, что не всегда оправдано: ведь появление лишнего веса в конструкции крыши нежелательно, да и цена таких стропил будет вдвое выше.

Поэтому чаще всего строители прибегают к сращиванию стропил.

Стыкование брусьев не обеспечивает достаточную жесткость на изгиб, и потому место соединения двух элементов должно располагаться как можно ближе к опоре – на расстоянии, не превышающем 15 процентов длины всего основного прогона.

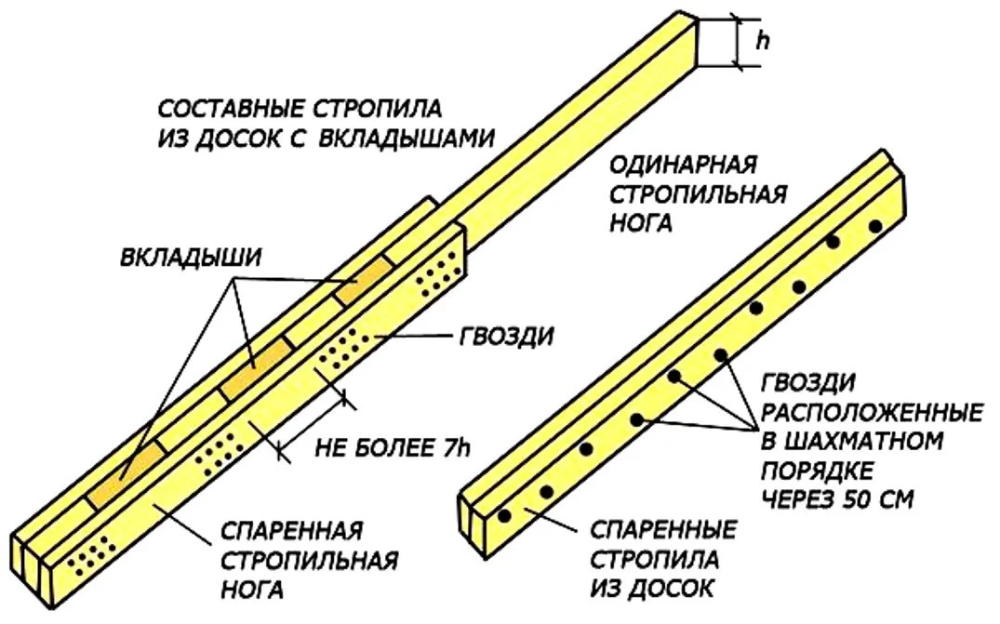

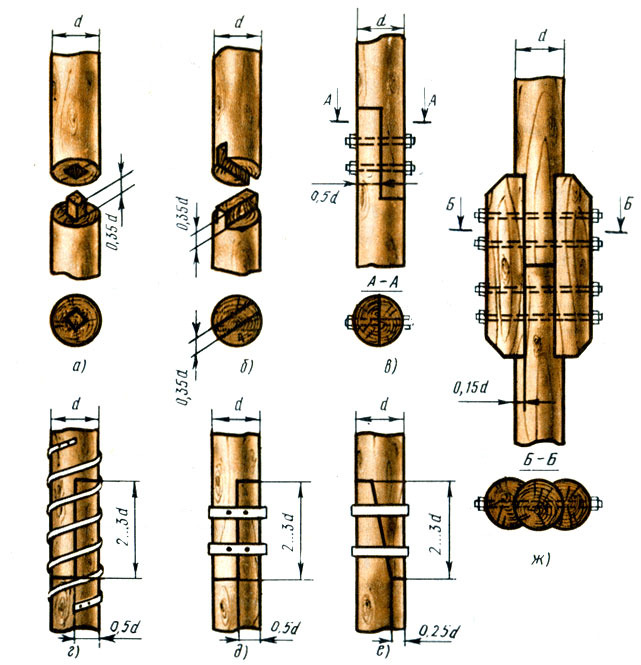

Удлинение стропильных ног из бруса осуществляют тремя основными способами.

Встык

С обеих сторон место стыкования закрепляют накладками из пиломатериала. Накладки в свою очередь фиксируют гвоздями.

Широко распространено также соединение с помощью стальной зубчатой пластины.

В случае применения металлических элементов не следует забывать об антикоррозионном покрытии – чтобы не допустить загнивания древесины и не уменьшить надежность всей стропильной системы.

Соединение методом косого прируба

Концы элементов, которые будут стыковаться, распиливают особым способом – под углом в 45 градусов.

Стыкующиеся брусья должны быть плотно подогнаны, нужно добиться максимально ровных соединяемых поверхностей при помощи зачистки наждаком.

Посередине соединения проделывают сквозное отверстие под болт 12 или 14 мм, которым фиксируется стыковка.

Внахлест

Это самый простой в исполнении способ, соединение выходит жестким, надежным. Один стропильный брус накладывается на другой так, чтобы перехлест был не менее

100 см.

Как при этом обрезаны края стропил – значения не имеет.

Фиксируется соединение двумя методами:

- с помощью гвоздей. Чтобы не расколоть стропила, гвозди вбивают с чередованием – в шахматном порядке;

- с помощью шпилек. В заблаговременно подготовленные отверстия вставляются шпильки, закрепляемые шайбами и гайками. Такой вариант считается более надежным.

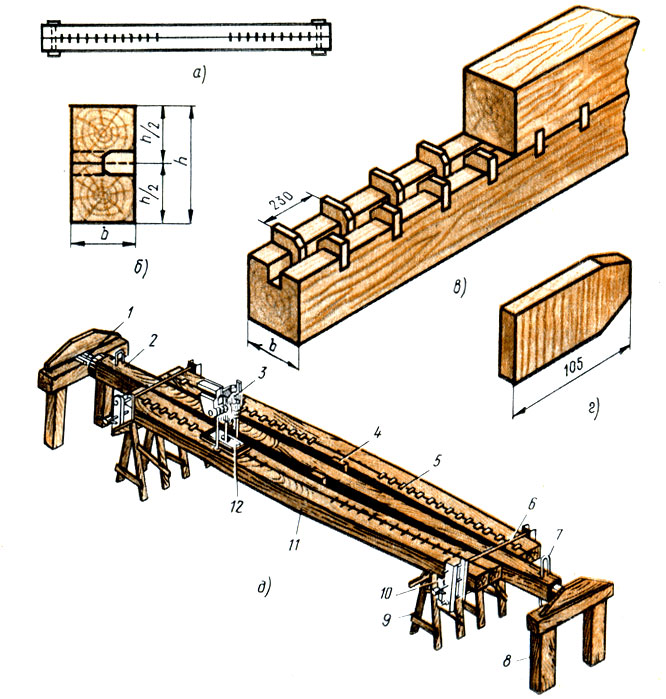

Составные и спаренные доски, усиление стропил

Если чердак планируется сделать холодным, целесообразнее использовать стропильную систему из досок.

Их преимущества – легкость в сравнении с брусьями и более низкая цена при не меньшей прочности.

Чтобы получить составное стропило, две одинаковые доски устанавливают на ребро, а между ними вкладывают третью.

Все деревянные элементы должны быть равными по ширине, длина третьей доски варьируется в зависимости от необходимого размера стропила.

Образовавшийся просвет заполняют обрезками, а закрепляют всю конструкцию гвоздями, вбивая их в шахматном порядке.

Более надежными являются спаренные стропила: доски соединяются сразу и встык, и внахлест.

Для наращивания ширины, усиления стропил используют дополнительные доски, добиваясь оптимального соотношения длины и ширины в соответствии с расчетной нагрузкой.

Соединение бруса встык. Соединение бруса с остатком и без остатка

Схема угловых соединений бруса «коренной шип — паз».

Самым распространенным способом стыковки с остатком является соединение при помощи прямоугольных пазов, так называемая укладка в обло. Такое сплетение имеет три модификации.

Самый простой вариант — одностороннее соединение. В этом варианте на одной боковой грани прорезается прямоугольный паз. Размеры паза на обоих соединяемых брусьях должны быть одинаковыми.

В этом варианте на одной боковой грани прорезается прямоугольный паз. Размеры паза на обоих соединяемых брусьях должны быть одинаковыми.

Ширина паза равна ширине бревна, а глубина — половине высоты его высоты. При стыковке по системе паз на паз (при перпендикулярном расположении брусьев друг к другу) боковые грани сплетенных брусьев должны быть строго в одной плоскости (стык без выступов). Расстояние от торца балки до начала паза определяет длину остатка (вылета).

Второй вариант — двухстороннее сплетение.

В этом случае паз пропиливается на двух противоположных сторонах. Глубина паза должна составлять ¼ высоты бруса. При такой стыковке обеспечивается более плотная укладка материала.

Наконец, четырехстороннее соединение бруса предусматривает изготовление паза на всех гранях. При этом глубина нижнего и верхнего пазов должна быть ¼ высоты бруска, глубина боковых пазов — ¼ ширины, а ширина всех пазов — ½ его ширины. При использовании этого способа достигается максимальная плотность прилегания брусьев.

Наиболее распространенными способами стыковки без остатка являются: соединение бруса встык, сплетение на шпонках и стыковка на коренных шипах. Укладка встык — самое простое, но самое ненадежное.В этом случае торец одного бруска упирается в боковую грань другого (в следующем слое они меняются местами). Стык Закрепляется гвоздями или металлическими скобами.

При такой укладке очень сложно контролировать прижатие торца, что зависит от качества его обработки, и обеспечить перпендикулярность элементов в узле. Этот способ лучше применять только при строительстве легких садовых построек (сарай и т. д).

Немного надежней способ «в полдерева», который подразумевает наложение брусьев друг на друга, при этом на их концах делается пропил длиной, равной ширине материала, и высотой, равной половине высоты. Таким образом, концы брусьев утапливаются друг в друге. Место стыковки укрепляется гвоздями.

Как правильно крепить опору бруса. Опора бруса. Основные виды изделий и их особенности.

Раскрытые, закрытые, скользящие, закладные и забивные элементы

Раскрытые, закрытые, скользящие, закладные и забивные элементы

При производстве работ очень часто требуется укрепить балки, опоры или элементы стропильной системы, причем требования к соединениям очень высоки, а у застройщиков зачастую нет необходимых навыков или опыта. Но современные производители предлагают отличное решение – специальные крепежные элементы определенной конфигурации, и если такой вариант как открытая опора бруса 50х140 знаком многим, то немногие знают, что есть целый ряд модификаций, с помощью которых можно упростить рабочий процесс.

На фото: оцинкованная раскрытая опора бруса – современное решение, которое пользуется все большей популярностью

Основные преимущества перфорированного крепежа

Если вы сомневаетесь в данном варианте, то ознакомьтесь с основными преимуществами, которые дает его использование:

| Надежность | Соединения получаются очень прочными и способны выдерживать даже значительные нагрузки. Такие высокие показатели достигаются благодаря использованию стального листа толщиной 2 и более мм, для самых больших элементов используется металл большей толщины |

| Долговечность | Для защиты от влаги поверхность изделий оцинковывается, это позволяет увеличить срок службы элементов в несколько раз, а учитывая, что чаще всего они скрыты от неблагоприятных атмосферных воздействий, то они сохраняют свои свойства 50 и более лет |

| Простой процесс крепления | Это одно из самых главных достоинств, ведь для работы не требуется зарезать в элементах пазы. Достаточно приставить в нужном месте крепежный элемент и зафиксировать его с помощью саморезов или более прочных и массивных шурупов по дереву . Достаточно приставить в нужном месте крепежный элемент и зафиксировать его с помощью саморезов или более прочных и массивных шурупов по дереву . |

Сращивание бруса по длине для перекрытий

Как сращивать брус по длине

В этом материале Вы узнаете, как сращивать брус по длине. Ни для кого не секрет, что для изделий, используемых без нагрузки, с нагрузкой на растяжение, сжатие и изгиб используются различные способы сращивания. Мы познакомим Вас более детально с каждым из них, в результате чего Вы узнаете, как сделать прочное и красивое соединение.

Как сращивать брус по длине: основные моменты

Сращивание бруса по длине без нагрузки

Как уже было сказано, это самый простой вариант. Ярким примером является венец стены из бруса. Единственное требование к фиксации – оно ни в коем случае не должно продуваться. Уточним: точки сращивания обязательно должны смещаться от венца к венцу, иначе механическая прочность будет недостаточной.

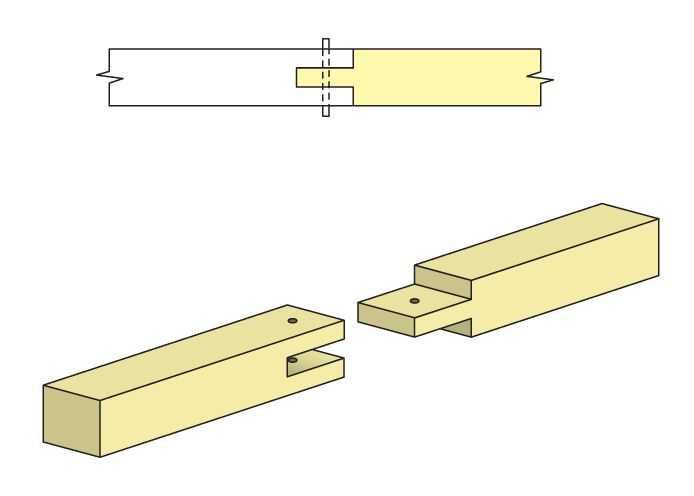

- Соединение в полдерева (самое элементарное решение). Каждая из составляющих деталей вырезается на половину толщины, причем длина сращивания ни в коем случае не должна быть меньше от поперечного размера бруса. Плотные соединения обеспечиваются прокладкой утеплителя (обычно, джутовой ленты). Часто соединение делается вертикальным, что исключает вероятность продувания.

- Соединение с коренным шипом (несколько сложнее). На одной из деталей вырезается шип, имеющий размер в 1/3 толщины бруса, на второй делается соответствующий паз.

- Соединение шпонкой. Еще один эффективный способ сращивания венца. Пазы выбираются на двух брусьях; после укладки венца вбивается деревянная шпонка.

Сращивание бруса по длине – нагрузка на сжатие

Такой тип нагрузки характерен для разных колон и строек. Здесь перед строителем возникает сразу две задачи:

- Исключить увеличение сечения детали.

- Избежать взаимного смещения разных элементов конструкции.

Чтобы достигнуть вышеперечисленных целей на торцах бруса делается замок.

Первый вариант замка сильно напоминает соединение в половину дерева. Но скосы на торцах существенно меняют его свойства. В результате, увеличенная нагрузка на сжатие только усиливает конструкцию.

Еще одно решение – косой натяжной замок, заинтересует тех, что исключает вероятность рассоединения деталей во время растягивающей нагрузки. К примеру, это полезно для опоры навеса, имеющего высокую парусность.

Более того, элементы, которые образуют колонну, могут фиксироваться шипованным соединением. В таком случае наращивание бруса всегда начинается с нарезки на нем косых шипов. После чего детали садятся на клей. Высокая прочность склеивания достигается прессованием соединения и большой площадью поверхности шипов.

Нагрузка на растяжение и изгиб

Стоит отметить, что нагрузки на растяжение для деревянных конструкций – это скорей исключение, чем правило. Специфика эксплуатации заставляет разделить технологии сращивания бруса по длине в зависимости от того, что именно за элемент изготавливается.

Открытые балки

Для деревянного строительства они довольно типичны. Специфика здесь точно такая же, что и в случае колонн: фиксация ни в коем случае не должна увеличивать сечение балки.

Исключить рассоединение брусьев во время нагрузки на растяжение позволяет прямой накладкой замок. Косой накладкой замок перекладывает эту функцию на другие крепежные элементы – болты и шпильки. Они стягивают половины замка в одной точке, по центру. Для дополнительной фиксации применяется клей.

Прогоны, стропила

Здесь картина совершенно отличается: во время эксплуатации стропильная система скрыта от глаз обитателей дома. По этой причине здесь допустимы разные способы сращивания, которые увеличивают сечение бруса.

- Обычное соединение внахлест подразумевает, что брус имеет небольшую толщину (что типично для стропил). Длина нахлеста должна быть втрое больше ширины доски или бруса. Для фиксации применяются шпильки или болты.

- Сращивание встык также практикуется, но с усилением соединения боковыми накладками, которые могут быть сделаны из толстой фанеры или доски; могут применяться и перфорированные пластины, состоящие из оцинкованной стали.

Как выполнить соединение своими руками, которое будет красивым и прочным? Сама методика нами была досконально изучена: на торцах деталей формируются шипы фрезерованием, затем они склеиваются встык.

Внимание! Прессование обязательно, и на него должно отводиться не меньше 5-6 секунд. После этого детали надежно фиксируются в неподвижном положении на весь период высыхания клея.

Но результат во многом зависит от многих нюансов:

- Брусок подбирается по текстуре и цвету.

- Порода древесины обязательно должна быть одинаковой. Показатель влажности может отличаться в пределах 3%.

- Дефекты на сращиваемых элементах размещаются только с тыльной стороны.

Сращивание балок по длине. Как сращивать балки – основные секреты

Соединять отдельно взятые деревянные бруски можно по длине, по ширине и даже под углом. У каждого такого вида есть свои интересные термины. Первый именуется сращиванием, второй – сплочением, а третий – вязкой. Если имеющийся у вас брус для перекрытий междуэтажных короткий, то его лучше всего соединять по длине, то есть сращивать. Нам потребуются ещё специальные крепления, хомуты и скобы. Можно, конечно, при полной экономии обойтись без них, но с ними будет надёжней. А для перекрытий нам нужны детали внушающие доверие.

Если имеющийся у вас брус для перекрытий междуэтажных короткий, то его лучше всего соединять по длине, то есть сращивать. Нам потребуются ещё специальные крепления, хомуты и скобы. Можно, конечно, при полной экономии обойтись без них, но с ними будет надёжней. А для перекрытий нам нужны детали внушающие доверие.

Виды сращивания балок могут быть такими:

Первый вид, именуемый «внакладку» самый простой. Понадобится ножовка и стамеска. Два конца балки посередине пилят на некоторое расстояние. С помощью стамески делают диагональный или прямой скол. Потом соединяют и закрепляют скобой, чтобы соединение было надёжным и можно было бы смело использовать балку для перекрытия.

Второй способ, именуемый «вилкой» прочный, но если у вас остались только тонкие балки, то про него придётся забыть. Один из концов балки делят на три части, выпиливают среднюю часть, а у второй балки всё делаем наоборот, спиливаем части по краям. Потом обе соединяем, словно пазлы. Место сращивания скрепляем зажимами или скобами.

Третий, именуемый «в замок» является чересчур трудным, но зато самым прочным. Разновидностей таких соединений достаточно много, но те, что чаще используются – это угловое или с помощью шипа.

Четвёртый вид, именуемый «шипом» тоже прочный. Для соединения используют шипы круглой или плоской формы. Сами шипы можно легко вырезать из дерева или создать так называемую «шпильку», которую вставляют и закрепляют в торце балки. Шипов может быть несколько, не стоит ограничиваться на одном. И опять для надёжности место соединения скрепить металлической скобой.

Несколько советов, чтобы ваша работа была просто замечательной и принесла вам огромное удовлетворение:

1. Чем больше площадь балок, тем гораздо крепче и надёжней будет соединение, а, значит, можно рассчитывать на то, что она выдержит любые нагрузки.

2. Места соединения неплохо было бы смазывать специальным столярным клеем. Сочетание клея и скоб – залог прочного соединения.

Выбор остаётся за вами, каким способом вы будете сращивать, главное, не спешить, а каждый этап работы выполнять качественно. В случае, когда строительные работы выполняет бригада, то лучше доверить этот вопрос специалистам, пусть они сами решат, каким способом проведут сращивание балки перекрытия.

В случае, когда строительные работы выполняет бригада, то лучше доверить этот вопрос специалистам, пусть они сами решат, каким способом проведут сращивание балки перекрытия.

Как срастить брус. Что собой представляет удлинение?

К методу сращивания балок строители прибегают в том случае, когда для прокладки перекрытий не хватает длины досок или бруса, который был выбран для этих целей. Поскольку работы по началу строительства стропильной системы начинаются после возведения коробки, в конце остается много фрагментов пиломатериалов, и их также можно применять в строительстве.

Балки сращивают также приилина любом этапе, будь то стены, нижний венец или стропильные ноги. То есть, технология наращивания подходит для любых элементов дома , имеющих достаточно большое сечение, на которые не происходит большая нагрузка сверху, способная согнуть пиломатериал в дугу.

В каких ситуациях применяют?

Бывают ситуации, когда в расчетах происходят изменения, ширину колодца увеличивают, а материал уже закупили, и он перестает соответствовать требуемой длине. В данном случае нет нужды приобретать другие пиломатериалы, тратить большие средства. Можно прибегнуть к технологии сращивания двух бревен, за счет чего будет достигнута необходимая длина бруса или бревна.

В данном случае нет нужды приобретать другие пиломатериалы, тратить большие средства. Можно прибегнуть к технологии сращивания двух бревен, за счет чего будет достигнута необходимая длина бруса или бревна.

Соединение древесины происходит 3 способами :

- по длине;

- по ширине;

- под углом.

Два последних способа применяют для утолщения бруса, а первый, по длине, для наращивания длины. Стандартные размеры, выпускаемого на рынке бруса редко превышают 6 м. В то время как необходимая длина балки может быть и 10 м. В таком случае удлинение за счет второго бруса с таким же сечением будет правильным решением.

Когда это невозможно?

Каким бы крепким не был замок на стыке 2-х брусков, это место все равно останется самым уязвимым на всем погонном метре. Поскольку нарушается монолитность дерева, в данном месте, оно может высыхать, деформироваться. Плюс, нужно учитывать дополнительный вес, который будет оказываться с чердака или второго этажа : утеплители, мебель, вес человека и т. д.

д.

В результате место на стыке со временем может ослабнуть и вся конструкция обвалится, особенно если наращивание происходило не 1 бруса, а нескольких. Замок должен приходиться на ту часть перекрытия, на которую происходит меньше всего воздействия, например, там, где перекрытие ближе всего к стене.

Если соединение приходится где-то по центру, то такой дом должен иметь внутреннее перекрытие, еще одну комнату. Это перекрытие внутри помещения будет поддерживать уязвимое место. Или же в комнате устанавливают дополнительную колонну или несколько колонн, поддерживающие потолок. При таком подходе сращенные бруски будут такими же долговечными и безопасными, как и монолитные.

Соединения бруса или бревен в углах и между собой

Содержание статьи

- 1 Зачем нужна правильная стыковка бруса и бревен?

- 2 Способы соединения бревен

- 3 Способы соединения бруса

- 4 Видеоматериалы

Соединение бруса и бревен в одну целую конструкцию является ключевым этапом строительства зданий и сооружений. Для осуществления данной процедуры используются различные методы и способы, которые подбираются индивидуально для каждого вида строения. Правильная укладка бруса влияет на общий срок эксплуатации и надежность сооружения, поэтому выполняя сборку венцов деревянных зданий специалисты пользуются определенными методами и правилами.

Для осуществления данной процедуры используются различные методы и способы, которые подбираются индивидуально для каждого вида строения. Правильная укладка бруса влияет на общий срок эксплуатации и надежность сооружения, поэтому выполняя сборку венцов деревянных зданий специалисты пользуются определенными методами и правилами.

Зачем нужна правильная стыковка бруса и бревен?

Правильная стыковка материалов бруса и бревен во время постройки деревянного здания необходима для обеспечения общей надежности сооружения. Применение специальных правил соединений позволяет улучшить несущую способность дома по углам, а также увеличить общую жесткость конструкции. Для каждого типа пиломатериала способ соединения элементов подбирается индивидуально. Также правильная стыковка может понадобиться в тех случаях, когда стандартныхразмеров материалов недостаточно для возведения конкретной конструкции. Чтобы нарастить бревна или брус по длине необходимо осуществить правильную их укладку, которая будет обеспечивать хорошую жесткость и надежность соединения.

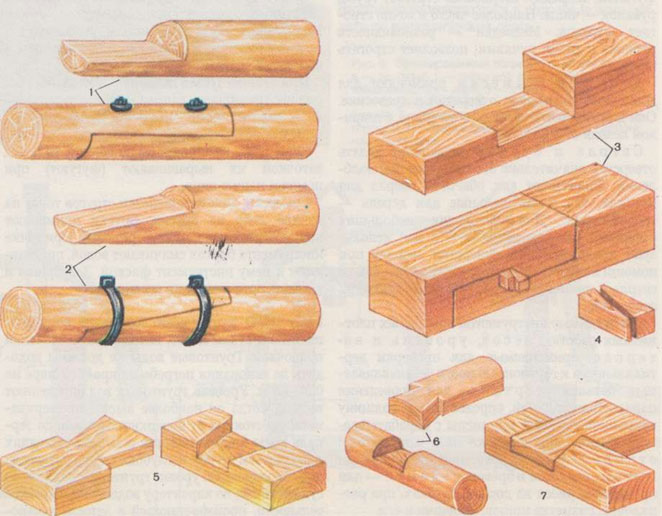

Способы соединения бревен

Бревно представляет собой круглый пиломатериал из которого возможна дальнейшая постройка сруба. Бревна обладают большим сроком службы, поэтому применяются для сооружения различных типов зданий. Технология постройки из данных материалов является самой старой и практичной. Соединение элементов может происходить по двум основным методам: с вылетом и без вылета. При использовании 1-го метода часть уложенного бревна будет выступать на крайнюю плоскость стены, что придает зданию общий уникальный эстетичный вид и определенный стиль. В случае применения второй технологии пиломатериалы укладываются таким образом, чтобы в конце получились идеально ровные углы. Преимущество укладки с вылетом в том, что такая конструкция обладает большей устойчивостью и защищенностью от воздействия внешних факторов.

Основные способы укладки цельных бревен:

- В чашу или обло.

- В охряп.

- В сибирскую чашу или в охлоп.

- В лапу.

Данные методы являются наиболее надежными и популярными, поэтому активно применяются для укладки бревен с выступом наружу. Однако, такой вариант установки требует гораздо больших затрат пиломатериалов.

Однако, такой вариант установки требует гораздо больших затрат пиломатериалов.

Способ соединения бревен №1: «В чашу или обло»

Данный метод соединения пиломатериалов является самым старым, проверенным временем и надежным вариантом для постройки жилых и технических зданий.

Технология имеет три основных подвида:

1. В полдерева – наиболее простой способ соединить угол. Помимо основной вырезанной чаши требуется выстругать дополнительный паз продольного типа под установку последующих бревен. Для уплотнения крепления между бревнами укладывается любой материал для конопатки готового сруба.

Соединение бревен: простая чаша — в полдерева

2. Заоваленный гребень – вариант похож на укладку «в полдерева», однако отличается местом выреза под основной продольный паз. При таком способе монтажа крепежные вырезы делаются снизу, что обеспечивает максимальную герметичность шва.

Соединение бревен: простая чаша — заоваленный гребень

3. В курдюк – является модернизацией «овального гребня». Данный вариант соединения предусматривает вырезание дополнительных выступов внутри выреза, которые будут обеспечивать наилучшую стыковку бревен на углах.

Данный вариант соединения предусматривает вырезание дополнительных выступов внутри выреза, которые будут обеспечивать наилучшую стыковку бревен на углах.

Соединение бревен: простая чаша — в курдюк

Методика укладки достаточно проста и не требует использования дополнительных материалов. В верхней части бревен вырезается специальный круглый паз, который по форме напоминает чашу (ранее вырез назывался «обло»). Каждое последующее бревно закрепляется в готовом пазе. Таким образом может сооружаться сразу несколько стен одновременно.

Готовые здания построенные с использованием данного способа укладки бревен:

Бревенчатый дом, построенный способом простейшая чаша Бревенчатый дом, построенный способом простейшая чаша

Главным преимуществом укладки «в чашу», является то, что для постройки здания могут применяться бревна любого качества и сорта. Данный метод применяется как для быстрого возведения жилых зданий, так и для сооружения технических помещений. Каждый вариант является универсальным и популярным в использовании.

Способ соединения бревен №2: «В охряп»

Способ соединения бревен — «в охряп»

Способ стыковки бревен «в охряп» является достаточно надежным, при условии соблюдения общей технологии укладки сруба. Главным плюсом данного варианта является высокая устойчивость угловых соединений. За счет пазов, которые вырезаются на бревнах здание обладает хорошей устойчивостью и герметичностью швов. Во время вырезания нижние пазы оборудуются небольшими выемками и зубцами.

Соединение бревен способом «в охряп», считается средним вариантом между основным соединением пиломатериалов с выступом наружу и без выступа. При постройке зданий с использованием такого варианта укладки практически не требуетсядополнительная обработка промежуточных швов.

Способ соединения бревен №3: «В охлоп или сибирскую чашу»

Соединение типом «в охлоп» или «сибирская чаша» представляет собой универсальную технологию, которая очень похожа на способ устройства «в полдерева». Данный вариант не требует особых знаний и навыков и является достаточно простым в обустройстве. Перед укладкой каждое бревно проходит обработку, в частности в нижней части вырезаются специальные чаши. В изготовленных чашах специалисты выстругивают дополнительный глубокий продольный паз.

Перед укладкой каждое бревно проходит обработку, в частности в нижней части вырезаются специальные чаши. В изготовленных чашах специалисты выстругивают дополнительный глубокий продольный паз.

Соединение бревен «в охлоп» или «сибирскую чашу»

С помощью данного паза будет осуществляться крепление верхнего бревна. Главной особенностью и отличием укладки пиломатериалов «в охлоп» является то, что место вырезки чаши может меняться в венце, в зависимости от потребностей конструкции. Чаще всего чашу вырезают в нижней части бревна.

Готовая конструкция отличается высокой герметичностью швов, а также прочностью и несущей способностью углов.

Способ соединения бревен №4: «В лапу»

Данный вариант соединения не предусматривает излишние выступы бревен за общую плоскость стены. Угол построенный таким образом будет иметь строгие очертания и геометрическую форму. Технология установки в целом похожа с методом монтажа бревен «в охряп», однако имеет некоторые конструктивные отличия.

Существует два подвида соединения круглых бревен без выступов:

- Лапа с присеком.

- Ласточкин хвост.

Соединение бревен «в лапу»

Угловой тип монтажа круглых бревен является самым сложным и представляет собой довольно непростую систему пазов и каналов, которые обеспечивают максимально надежную фиксацию всех венцов основы между собой.

Каждое бревно перед процедурой установки подвергается подрезке в определенных плоскостях, в частности поверхность подрезается в местах соединений и по торцам. С помощью специального инструмента на торцах бревна формируются пазы для крепления. За счет данных пазов осуществляется надежное соединение крупных бревен между собой.

В свою очередь вариант крепления «ласточкин хвост» является достаточно простым по технологии изготовления, однако требует определенных навыков установки. Каждое бревно монтируется с учетом наклонов шипов, которые должны обеспечивать расклинивание соединений. За счет такого варианта монтажа повышается общая устойчивость здания.

Способы соединения бруса

Брус — это пиломатериал из натуральной древесины квадратной или прямоугольной формы с диагональным сечением не менее 100 миллиметров. Менее 100мм. — это брусок<.

Менее 100мм. — это брусок<.

За счет обработанных торцов и боковых сторон считается наиболее универсальным и широко применяемым материалом в строительстве. Из бруса можно построить фактически любое здание, при этом технология установки является довольно простой и надежной. Главным преимуществом данного пиломатериала в сфере строительства считается его легкость монтажа и механической обработки.

Всего существует 4 основных способа соединения:

- Соединение с остатками.

- Соединение без остатка.

- Т-образное.

- Продольное.

Как и у бревен, брус может закрепляться с выступами и без выступов. При этом в зависимости от конкретной конструкции здания подбирается лишь одна технология соединения материалов.

Способ соединения бруса №1: «С остатком»

Технология соединения деревянного бруса «с остатком» может применяться только для вариантов установки «в обло».

«В обло» — брусья устанавливаются с остатком материала за пределами общей плоскости стенки.

Всего существует три основных системы монтажа бруса «в обло»:

- Односторонний тип соединений.

- Двухсторонний.

- Четырехсторонний.

Одностороннее считается самым простым и легким в установке. Для этого сверху бруса с помощью специального инструмента вырезается поперечный паз, общая ширина которого равняется по ширине пиломатериала. Установка и крепление каждого последующего ряда осуществляется благодаря данным пазам.

Одностороннее соединение бруса

Двухстороннее является более практичным соединением. При обустройстве бруса с помощью данной технологии пазы вырезаются с двух сторон. Глубина и номинальная ширина паза подбирается в зависимости от высоты и ширины самого материала, однако минимальное значение не должно быть менее 1:4 высоты бруса. Два паза обеспечивают большую надежность всей конструкции.

Двустороннее соединение бруса

Четырехстороннее это наиболее сложный, но эффективный способ соединить брус. В данном случае специальные пазы выпиливаются со всех 4-х сторон бруса. Выпиливание занимает достаточно продолжительное время, однако благодаря такой обработке возможно обеспечить максимальную плотность прилегания пиломатериала друг к другу. За счет большой плотности сооружения углов здание является наиболее прочным и конструктивно устойчивым к различным воздействиям.

Выпиливание занимает достаточно продолжительное время, однако благодаря такой обработке возможно обеспечить максимальную плотность прилегания пиломатериала друг к другу. За счет большой плотности сооружения углов здание является наиболее прочным и конструктивно устойчивым к различным воздействиям.

Четырехстороннее соединение бруса

Способ установки бруса №2: «Без остатка»

Соединение деревянного бруса методом «без остатка» применяется в общем строительстве достаточно редко так, как надежность данного способа несколько ниже, чем стыковка «в обло». Технология успешно используется при сооружении малоэтажных жилых и технических зданий.

Существует три основных подвида монтажа бруса «без остатка»:

- Встык.

- На шпонки.

- На коренные шипы.

Каждый из способов используется индивидуально, однако наиболее надежным из трех видов является метод соединения «встык».

Монтаж бруса «встык»

Установка брусьев «встык» является надежной и успешно применяется при строительстве жилых гражданских, малоэтажных зданий и прочих технических сооружений.

Соединение бруса встык

Надежность обусловлена тем, что пиломатериалы укладываются торцами и надежно сбиваются специальными металлическими скобами, спицами или крупными гвоздями. Общая несущая способность такой конструкции будет зависеть от ровности торцов, поэтому при использовании данного способа необходимо обрезать торцы строго под углом. Как правило, вне зависимости от ровности бруса такой вариант установки обязательно потребует дополнительную обработку соединительных швов для увеличения герметичности стен.

Монтаж бруса «на шпонки»

Соединение бруса на специальные шпонки является предпочтительным вариантом при строительстве небольших технических и жилых зданий. При использовании данного способа на брусьях вырезаются специальные прорези и отверстия, в которые в дальнейшем вставляется шпонка определенного размера. Брусья укладываются торец к торцу и соединяются шпонками. Размер прорези должен быть с учетом углубления вглубь пиломатериала на 8-15 сантиметров, в зависимости от размера бруса. Шпонка изготавливается из твердой древесины, чаще всего из дуба или клена.

Шпонка изготавливается из твердой древесины, чаще всего из дуба или клена.

Соединение бруса на шпонки

Стоит отметить, что соединение с помощью деревянных шпонок может выполняться не только горизонтально, но и по вертикали и под определенным углом. При обустройстве стен рекомендуется комбинировать все возможные варианты.

Монтаж бруса «на коренные шипы»

Установка деревянного бруса «на коренные шипы» является популярным способом соединения углов и стен, который применяется в сфере промышленного и гражданского строительства. Данный вариант широко используется за счет высокой устойчивости соединений. Для установки выбирается брус определенного сечения с отсутствием деформаций по плоскостям. На торцах бруса вырезаются специальные шипы, которые предназначены для соединения двух пиломатериалов.

Соединение бруса «на коренные шипы»

Во время нарезки шипов следует учитывать то, что обрабатываемая поверхность должна быть максимально ровной относительно другому торцу бруса, с которым планируется соединение. Стыковка осуществляется торцами друг к другу, а между шипами прокладывается уплотнительный материал. В качестве уплотнительного материала можно использовать мешковину, джут или любой другой подходящий материал.

Стыковка осуществляется торцами друг к другу, а между шипами прокладывается уплотнительный материал. В качестве уплотнительного материала можно использовать мешковину, джут или любой другой подходящий материал.

Способ соединения бруса №3: «Т-образное»

«Т-образное» — соединение часто применяется в тех случаях, когда требуется сооружение внутренних или наружных перегородок. Изготовление Т-образного торца занимает меньше времени, чем вырезание специальных пазов в бревнах.

Всего существует 4 вида Т-образных соединений:

- С замочными пазами.

Соединение бруса замочными пазами

- С симметричным шипом в виде трапеции внутри бруса.

Соединение бруса симметричным шипом в виде трапеции

- С прямоугольным вставным шипом. Соединение бруса прямоугольным втавным шипом

- С направленными пазами на коренных шипах.

Соединение бруса коренными шипами с направленными пазами

Каждый из способов подбирается индивидуально с учетом всех особенностей конструкции и типа здания. Вставные шипы должны изготавливаться из породы древесины на порядок жестче, чем древесина из которой изготовлен брус.

Вставные шипы должны изготавливаться из породы древесины на порядок жестче, чем древесина из которой изготовлен брус.

Способ монтажа бруса №4: «Продольное соединение»

В отличии от углового соединения, продольное используется чаще всего при сооружении габаритных стен, когда стандартной длины материала недостаточно и требуется «дорастить» до проектного размера. Наиболее надежным и эффективным способом увеличить длину бруса считается его последовательное соединение с помощью пазов.

Всего существует 4 вида продольного соединения:

- В полдерева – применяется для соединения бруса при строительстве нежилых зданий технического назначения. Брусья крепятся с вырезкой пазов, которые в дальнейшем скрепляются с помощью стальных гвоздей под углом 45 градусов.

- С коренным шипом – считается наиболее надежным способом закрепить два материала по горизонтали. Для этого один торец бруса подвергается вырезанию специального паза, а на втором формируется специальный шип. Две готовых части соединяются образуя цельный брус.

- С продольным шипом на шпонке – обеспечивает надежное соединение бруса по всей его длине. Технология полностью аналогична угловой установке пиломатериала. Два торца подвергаются вырезанию паза под специальный шип.

- С косым замком – наиболее надежное и сложное соединение, которое требует обработки двух частей бруса. На одной части бруса нарезаются специальные шипы и зацепы, а на второй пазы для их крепления. Таким образом соединенные детали образуют крепкий замок.

Виды продольного соединения бруса

При изготовлении шпонок, которые используются для соединений необходимо использовать твердые породы древесины (чаще всего дуб, клен или ясень). Дополнительно для надежности креплений применяются уплотнительные материалы. Соблюдение всех технологий является гарантией долгой безаварийной эксплуатации здания.

Видеоматериалы

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Понравилась статья?

Подпишитесь на новые

Эффективный способ увеличить сопротивление LTB балки – правильно рассчитайте свои конструкции

Введение

В течение срока службы стальной конструкции часто происходят изменения. Эти изменения обычно приводят к увеличению нагрузок, действующих на некоторые его элементы, которые поэтому могут нуждаться в усилении.

Эти изменения обычно приводят к увеличению нагрузок, действующих на некоторые его элементы, которые поэтому могут нуждаться в усилении.

Усиление обычно осуществляется путем приварки дополнительных стальных пластин к существующим элементам. В случае двутавровых сечений, как правило, полки усиливают для увеличения способности выдерживать изгибающий момент, или стенку усиливают, чтобы избежать местного коробления или деформации в опорных зонах.

В этом документе основное внимание уделяется увеличению допустимого изгибающего момента.

Сопротивление продольному изгибу при кручении

Обычной практикой является либо увеличение толщины сжатой полки путем добавления к ней дополнительных пластин, либо ее расширение с помощью уголков, как показано на рисунках ниже.

Хотя это может быть очень эффективным способом увеличения способности балки выдерживать изгибающий момент, сварка на месте представляет собой сложный процесс и может потребовать временного удаления конструктивных или неконструктивных элементов, соединенных с полкой балки. Сварка, особенно «выше головы», сложна, качество сварного шва нужно тщательно проверять.

Сварка, особенно «выше головы», сложна, качество сварного шва нужно тщательно проверять.

Способность балки к изгибающему моменту может быть ограничена боковой потерей устойчивости при кручении. Если сечение недостаточно защищено от скручивания в поперечном направлении, его фактическая несущая способность будет ниже значения, которое зависит исключительно от сопротивления сечения.

В таких случаях, если бы можно было напрямую улучшить поведение LTB, не было бы необходимости укреплять его поперечное сечение по всей длине. Здесь приходит Superbeam в качестве возможной помощи.

Добавление дополнительных боковых удерживающих элементов часто затруднено, поэтому зачастую это невозможно.

Если мы посмотрим, от чего зависит сопротивление LTB двутавра, то увидим, что если мы не хотим изменять его поперечное сечение по всей длине, то оно зависит от значения понижающего коэффициента, отвечающего за учет поперечного выпучивание при кручении χ LT .

Этот коэффициент уменьшения рассчитывается на основе значения гибкости балки, которое необходимо улучшить (уменьшить), чтобы получить более низкий и более благоприятный коэффициент уменьшения.

Единственный способ сделать это без изменения поперечного сечения — улучшить значение критического момента. Увеличить это значение можно не только изменением сечения, но и изменением граничных условий.

Значения параметров «k» и «kw» зависят от граничных условий, где «k» означает коэффициент, который зависит от того, как сечение закреплено от слабого осевого изгиба на его концах, а «kw» означает коэффициент, который зависит о том, как секция закреплена от коробления. Коробление – это явление, когда верхняя и нижняя полки двутаврового сечения закручиваются в противоположные стороны.

Изменить граничные условия, как правило, сложно, но есть определенное ограничение скручивания фланцев относительно друг друга, т.е. предотвращение или ограничение деформации может быть возможным. Ограничение этой крутки можно получить, соединив полки дополнительным элементом, имеющим ненулевую жесткость на кручение. Эта жесткость на кручение предотвратит вращение фланцев в противоположных направлениях и, следовательно, деформацию и позволит учитывать в этой формуле значение «кВт», отличное от 1,0.

Ограничение этой крутки можно получить, соединив полки дополнительным элементом, имеющим ненулевую жесткость на кручение. Эта жесткость на кручение предотвратит вращение фланцев в противоположных направлениях и, следовательно, деформацию и позволит учитывать в этой формуле значение «кВт», отличное от 1,0.

Consteel поддерживает несколько таких усиливающих профилей и может определить жесткость при кручении, которую следует учитывать при предотвращении или ограничении коробления.

Анализ с помощью Consteel Superbeam

Рассмотрим следующий случай. У нас есть простая опертая балка длиной 5 м, нагруженная равномерной нагрузкой 20 кН/м, действующей на верхнюю полку сверх собственного веса, без какой-либо промежуточной боковой опоры. Его сечение представляет собой сварной двутавровый профиль, изготовленный из листов S235 толщиной 10 мм, шириной полки 200 мм и общей глубиной сечения 320 мм.

Как и следовало ожидать, в случае такой большой нераскрепленной длины сопротивление изгибающему моменту будет сильно ограничено боковым выпучиванием при кручении, и поэтому мы можем ожидать, что усиление предложенным методом является жизнеспособным.

Критический момент этой балки получен в Consteel с использованием линейного анализа потери устойчивости с параметром элементов балки 7DOF для Superbeam, который нашел критический множитель 2,88.

В результате получается M cr = 2,88*64,18=184,84 кНм, гибкость λ 1,036 и коэффициент уменьшения 0,519..

Окончательное сопротивление изгибающему моменту составляет 103 кНм.

Далее предположим, что это сопротивление необходимо увеличить на 30% в связи с новыми требованиями. Посмотрим, возможно ли успешное усиление без модификации поперечного сечения.

Вставим небольшие вертикальные горячекатаные профили UPE 200 с обеих сторон стенки, соединяя полки близко к краям балки, не касаясь элементов торцевого соединения (потенциальные ребра жесткости, болты и т.д.), где сварка может быть затруднена.

Добавление этих U-образных профилей будет автоматически преобразовано в упругую жесткость при деформации со значением 1003,24 кНм2/(рад/м)), что приведет к увеличению M cr следующим образом

Это приведет к M cr = 6,91*64,18=443,48 кНм, гибкость λ 0,669 и коэффициент уменьшения 0,744.

Окончательное сопротивление изгибающему моменту 147,5 кНм. Это увеличение на 43%, что вполне достаточно в нашем случае.

Правильность анализа можно проверить напрямую, используя альтернативный режим анализа на основе элементов оболочки в Superbeam.

Результат почти идентичен (6,79 против 6,91, разница менее 2%) значению, полученному с помощью анализа на основе элементов балки 7DOF, что подтверждает его правильность.

Заключение

Consteel Superbeam предоставляет проектировщику новые интересные возможности, в том числе экономичный вариант усиления существующих конструкций.

Подробнее об истории расчетов вы можете узнать в нашей статье о дискретном сдерживании деформации.

Скачать файл модели

Расширители лазерного луча | Edmund Optics

Расширители лазерного луча увеличивают диаметр коллимированного входного луча до большего коллимированного выходного луча для таких приложений, как лазерное сканирование, интерферометрия и дистанционное зондирование. Современные расширители лазерного луча представляют собой афокальные системы, разработанные на основе хорошо зарекомендовавших себя принципов работы оптических телескопов. В таких системах предметные лучи входят параллельно оптической оси внутренней оптики и выходят параллельно ей. Это означает, что вся система не имеет фокусного расстояния.

Современные расширители лазерного луча представляют собой афокальные системы, разработанные на основе хорошо зарекомендовавших себя принципов работы оптических телескопов. В таких системах предметные лучи входят параллельно оптической оси внутренней оптики и выходят параллельно ей. Это означает, что вся система не имеет фокусного расстояния.

Теория телескопов

Оптические телескопы, традиционно используемые для наблюдения за удаленными объектами, такими как небесные тела в космическом пространстве, делятся на два типа: преломляющие и отражающие. В преломляющих телескопах используются линзы для преломления или искривления света, в то время как в рефлекторных телескопах используются зеркала для отражения света.

Существует две категории телескопов-рефракторов: кеплеровские и галилеевские. Кеплеровский телескоп состоит из линз с положительным фокусным расстоянием, разделенных суммой их фокусных расстояний ( Рисунок 1 ). Линза, ближайшая к просматриваемому объекту или исходному изображению, называется линзой объектива, а линза, ближайшая к глазу или создаваемому изображению, называется линзой изображения.

Рисунок 1: Кеплеров телескоп

Галилеев телескоп состоит из положительной и отрицательной линзы, которые также разделены суммой фокусных расстояний ( Рисунок 2 ). Однако, поскольку одна из линз отрицательна, расстояние между двумя линзами намного меньше, чем в кеплеровской схеме. В то время как использование эффективного фокусного расстояния двух линз обеспечит хорошее приближение к общей длине, использование заднего фокусного расстояния обеспечит наиболее точную длину.

Рис. 2: Телескоп Галилея

Увеличение или обратное увеличение телескопа зависит от фокусных расстояний объектива и глазных линз:

(1) $$ \text{ Увеличение силы} \left( \text{MP} \right) = \frac{1}{\text{Увеличение} \left[ \text{m} \right]} $$

(2) $$ \ text{MP} = — \frac{\text{Фокусное расстояние}_{\text{Линза объектива}}}{\text{Фокусное расстояние}_\text{Линза изображения}} $$

Если кратность увеличения больше чем 1, телескоп увеличивает. Когда увеличение меньше 1, телескоп минимизируется.

Когда увеличение меньше 1, телескоп минимизируется.

Теория расширителя луча

В расширителе лазерного луча линзы объектива и изображения расположены в обратном порядке. Кеплеровские расширители луча состоят из двух линз с положительными фокусными расстояниями, разделенными суммой их фокусных расстояний. Они обеспечивают высокий коэффициент расширения и обеспечивают пространственную фильтрацию, поскольку коллимированный входной пучок фокусируется в точку между объективом и линзами изображения, создавая точку внутри системы, где концентрируется энергия лазера ( рис. 3 ). Однако это нагревает воздух между линзами, отклоняя световые лучи от их оптического пути и потенциально приводя к ошибкам волнового фронта, особенно в мощных лазерных приложениях.

Рисунок 3: Кеплеровские расширители луча имеют внутреннюю фокусировку, которая вредна для приложений с высокой мощностью, но полезна для пространственной фильтрации в приложениях с меньшей мощностью

Расширители луча Галилея, в которых линза объектива с отрицательным фокусным расстоянием и линза изображения с положительным фокусным расстоянием разделены суммой их фокусных расстояний, представляют собой простые и недорогие конструкции, которые также позволяют избежать внутренней фокусировки кеплеровских расширителей луча. ( Рисунок 4 ). Отсутствие внутреннего фокуса делает галилеевские расширители луча более подходящими для применения в мощных лазерах, чем кеплеровские конструкции.

( Рисунок 4 ). Отсутствие внутреннего фокуса делает галилеевские расширители луча более подходящими для применения в мощных лазерах, чем кеплеровские конструкции.

Рис. 4. Расширители луча Галилея не имеют внутреннего фокуса и идеально подходят для приложений с мощными лазерами расхождение. Это определяет отклонение от идеально коллимированного источника. Расходимость луча зависит от диаметров входного и выходного лазерных лучей.

(3) $$ \frac{\text{Расхождение входного луча} \left( \theta_I \right)}{\text{Расхождение выходного луча} \left( \theta_O \right)} = \frac{\ text{Диаметр выходного луча} \left( D_O \right)}{\text{Диаметр входного луча} \left( D_I \right)} $$

Коэффициент увеличения (MP) теперь может быть выражен через расходимость луча или диаметры балки.

(4) $$ \text{MP} = \frac{\theta _I}{\theta _O}$$

(5) $$ \text{MP} = \frac{D_O}{ Д_И} $$

При интерпретации уравнения 4 и уравнения 5 можно увидеть, что диаметр выходного луча (D 0 ) увеличивается, а расходимость выходного луча (θ O ) уменьшается, и наоборот. Поэтому при использовании расширителя луча для минимизации луча его диаметр уменьшится, но увеличится расходимость лазера. Плата за малый луч — большой угол расходимости.

Поэтому при использовании расширителя луча для минимизации луча его диаметр уменьшится, но увеличится расходимость лазера. Плата за малый луч — большой угол расходимости.

Кроме того, важно уметь рассчитать диаметр выходного луча на определенном рабочем расстоянии (L). Диаметр выходного луча зависит от диаметра входного луча и расходимости луча после определенного рабочего расстояния (L) ( Рисунок 5 ).

Рис. 5: Диаметр входного луча лазера и его расходимость можно использовать для расчета диаметра выходного луча на определенном рабочем расстоянии

(6) $$ D_L = D_O + L \cdot \tan{\left ( 2 \theta_O \right)} $$

Расходимость лазерного луча определяется как половинный угол, поэтому во втором члене уравнения требуется коэффициент 2 .

Расширитель луча увеличит входной луч и уменьшит входное расхождение за счет увеличения мощности. Замена Уравнения 4 и 5 с Уравнение 6 дает следующие результаты:

(7) $$ D_L = \left( \text{MP} \times D_I \right) + L \cdot \tan{ \left( \frac{2 \theta_I}{\text{MP}} \right)} $$

(8) $$ D_L = \left( \text{MP} \times D_I \right) + L \cdot \tan{\left( 2 \theta_O \right)} $$

Применение 1: Снижение плотности мощности

Расширители луча увеличивают площадь луча квадратично по отношению к их увеличению без существенного влияния на общую энергию, содержащуюся в луче. Это приводит к снижению плотности мощности и освещенности луча, что увеличивает срок службы компонентов лазера, снижает вероятность повреждения, вызванного лазером, и позволяет использовать более экономичные покрытия и оптику.

Это приводит к снижению плотности мощности и освещенности луча, что увеличивает срок службы компонентов лазера, снижает вероятность повреждения, вызванного лазером, и позволяет использовать более экономичные покрытия и оптику.

Применение 2: Минимизация диаметра луча на расстоянии

Хотя это может показаться нелогичным, увеличение диаметра лазера с помощью расширителя луча может привести к уменьшению диаметра луча вдали от апертуры лазера. Расширитель луча будет увеличивать входной лазерный луч на определенную мощность расширения, уменьшая расходимость на ту же мощность расширения, что приводит к меньшему коллимированному лучу на большом расстоянии. Расширители лазерного луча также можно использовать в обратном порядке, чтобы уменьшить диаметр луча, а не расширить его. Это инвертирует увеличительную силу, но увеличится расхождение.

Пример

Числовой пример для изучения ранее упомянутых уравнений расширителя луча:

Исходные параметры

Коэффициент увеличения расширителя луча = MP = 10X

Диаметр входного луча = 1 мм

Расходимость входного луча = 0,5 мрад

Рабочее расстояние = L = 100 м

Расчетный параметр

Диаметр луча на расстоянии L:

(9) \begin{align} D_L & = \left( \text{MP} \times D_I \right) + L \cdot \tan{ \ влево( \frac{2 \theta_I}{\text{MP}} \right)} \\ D_L & = \left( 10 \text{X} \times 1 \text{мм} \right) + 100 000 \text{ мм} \cdot \tan{\left( \frac{2 \cdot 0. 5 \text{мрад}}{10 \text{X}} \right)} = 20 \text{мм} \end{align}

5 \text{мрад}}{10 \text{X}} \right)} = 20 \text{мм} \end{align}

Сравните это с диаметром луча без использования расширителя луча, используя Уравнение 6 .

(10) \begin{align} D_L & = D_I + L \cdot \tan{\left( 2 \theta_I \right)} \\ D_L & = 1 \text{мм} + 100,000 \text{мм } \cdot \tan{\left(2 \cdot 0,5 \text{мрад} \right)} = 101 \text{мм} \end{align}

Использование 10-кратного расширителя луча уменьшило диаметр выходного луча на расстоянии 100 м более чем в 5 раз по сравнению с тем же лазером без расширителя луча.

Приложение 3: Минимизация размера сфокусированного пятна

Размер пятна обычно определяется как радиальное расстояние от центральной точки максимальной освещенности до точки, где интенсивность падает до 1/e 2 от начального значения ( Рисунок 6 ). Размер сфокусированного пятна идеальной линзы можно рассчитать, используя длину волны (λ), фокусное расстояние линзы (f), диаметр входного луча (D I ), показатель преломления линзы (n) и коэффициент луча M 2 , который представляет собой степень отклонения от идеального гауссова луча. 92} $$

92} $$

Рис. 6: Размер пятна обычно измеряется в точке, где интенсивность I(r) падает до 1/e 2 от начального значения I 0

Размер пятна в основном определяется комбинация дифракции и аберраций, показанная красным и синим цветом соответственно на Рис. 7 . Как правило, при фокусировке лазерных лучей сферическая аберрация считается единственным и доминирующим типом аберрации, поэтому Уравнение 11 учитывает только сферическую аберрацию. Что касается дифракции, чем короче фокусное расстояние, тем меньше размер пятна. Что еще более важно, чем больше диаметр входного луча, тем меньше размер пятна.

Путем расширения луча внутри системы входной диаметр увеличивается в MP раз, уменьшая расходимость в MP раз. Когда пучок сфокусирован в маленькое пятно, пятно в MP меньше, чем у нерасширенного луча для идеального пятна с ограничением дифракции. Однако есть компромисс со сферической аберрацией, поскольку она увеличивается вместе с диаметром входного луча.

Рис. 7: При малых диаметрах входного пучка размер сфокусированного пятна ограничен дифракцией. По мере увеличения диаметра входного луча сферическая аберрация начинает доминировать в размере пятна

Приложение 4: Компенсация изменчивости входного лазерного луча

Большинство коммерческих лазеров указывают диаметр выходного луча лазера в апертуре с допуском, который часто составляет порядка 10% или более. Для многих лазерных применений требуется определенный диаметр луча на конце системы. В систему можно вставить регулируемый расширитель луча, чтобы компенсировать различия между отдельными лазерными модулями, гарантируя, что окончательный диаметр луча будет одинаковым для всех систем.

Критерии выбора расширителя луча

При выборе расширителя луча для приложения необходимо определить определенные критерии для достижения правильной работы.

Скользящие и вращающиеся механизмы фокусировки:

Механизмы, используемые для фокусировки расширителя луча или изменения увеличения переменного расширителя луча, обычно делятся на два типа: скользящие и вращающиеся. Вращающиеся фокусирующие механизмы, такие как фокусирующие трубки с резьбой, вращают оптические элементы во время перемещения. Они имеют более низкую стоимость, чем скользящие механизмы фокусировки, из-за их упрощенной механики, но они создают потенциал для дрейфа луча из-за вращения элемента (9).0087 Рисунок 8 ).

Вращающиеся фокусирующие механизмы, такие как фокусирующие трубки с резьбой, вращают оптические элементы во время перемещения. Они имеют более низкую стоимость, чем скользящие механизмы фокусировки, из-за их упрощенной механики, но они создают потенциал для дрейфа луча из-за вращения элемента (9).0087 Рисунок 8 ).

Рис. 8: Преувеличенное изображение отклонения луча, которое может быть вызвано вращающимися механизмами фокусировки

Скользящие механизмы фокусировки, такие как спиралевидные цилиндры, перемещают внутреннюю оптику, не вращая ее, что минимизирует отклонение луча. Однако для этого требуется более сложная механика, чем у механизмов с вращающимся фокусом, что увеличивает стоимость системы. Плохо спроектированная выдвижная оптика также может иметь слишком большую свободу движений в механике. Хотя ошибка наведения в этих плохо спроектированных конструкциях не будет вращаться при регулировке, она будет больше, чем для вращающейся оптики или правильно спроектированной скользящей оптики.

Внутренний фокус:

Кеплеровские расширители луча содержат внутренний фокус, который может создавать проблемы в системах высокой мощности. Интенсивное сфокусированное пятно может ионизировать воздух или привести к ошибкам волнового фронта из-за теплового отклонения световых лучей. Из-за этого большинство расширителей луча являются галилеевыми, чтобы избежать осложнений, вызванных внутренней фокусировкой. Однако для некоторых приложений требуется пространственная фильтрация, которая возможна только в кеплеровских схемах из-за возможности внутренней фокусировки.

Отражающая и пропускающая:

Расширители луча отражения используют изогнутые зеркала вместо пропускающих линз для расширения луча ( Рисунок 9 ). Расширители отражающего луча гораздо менее распространены, чем расширители луча пропускающего света, но они имеют ряд преимуществ, которые делают их правильным выбором для определенных приложений. Отражающие расширители луча не подвержены хроматической аберрации, тогда как увеличение и коллимация выходного луча передающих расширителей луча зависят от длины волны. Хотя это не относится ко многим лазерным приложениям, поскольку лазеры, как правило, излучают на одной длине волны, это может иметь решающее значение в широкополосных приложениях. Ахроматические характеристики отражательных расширителей луча требуются для многолазерных систем, некоторых перестраиваемых лазеров и сверхбыстрых лазеров. Сверхбыстрые лазеры по своей природе охватывают более широкий диапазон длин волн, чем другие лазеры, из-за их чрезвычайно короткой длительности импульса. Квантовые каскадные лазеры также выигрывают от отражающих расширителей луча, поскольку на их рабочих длинах волн возможности пропускания могут отсутствовать.

Хотя это не относится ко многим лазерным приложениям, поскольку лазеры, как правило, излучают на одной длине волны, это может иметь решающее значение в широкополосных приложениях. Ахроматические характеристики отражательных расширителей луча требуются для многолазерных систем, некоторых перестраиваемых лазеров и сверхбыстрых лазеров. Сверхбыстрые лазеры по своей природе охватывают более широкий диапазон длин волн, чем другие лазеры, из-за их чрезвычайно короткой длительности импульса. Квантовые каскадные лазеры также выигрывают от отражающих расширителей луча, поскольку на их рабочих длинах волн возможности пропускания могут отсутствовать.

Рисунок 9: В отличие от проходящих расширителей луча, изогнутые зеркала этого расширителя отражающего луча Canopus расширяют падающий лазерный луч. Отверстия на боковой стороне расширителя луча представляют собой встроенные элементы крепления

Руководство по выбору расширителя луча

View Now

Edmund Optics Products

Расширители пучка TECHSPEC ® Scorpii Nd:YAG доступны для применений, где стоимость является определяющим фактором. Расширители пучка Scorpii Nd:YAG с двухэлементной галилеевой конструкцией с ограниченными дифракционными характеристиками на длинах волн YAG предлагают различные диапазоны увеличения от 2X до 10X, что идеально подходит для прототипирования и OEM-интеграции.

Расширители пучка Scorpii Nd:YAG с двухэлементной галилеевой конструкцией с ограниченными дифракционными характеристиками на длинах волн YAG предлагают различные диапазоны увеличения от 2X до 10X, что идеально подходит для прототипирования и OEM-интеграции.

Расширители линейного луча TECHSPEC ® Vega обеспечивают превосходное соотношение цены и качества с характеристикой λ/10 на расчетной длине волны для апертур до 4 мм. Обладая V-покрытием лазерной линии для гармоник Nd:YAG до 266 нм, эти конструкции Galilean используют элементы из плавленого кварца и обеспечивают возможность регулировки расходимости.

Примеры применения конструкции телескопа Галилея к расширителям лазерного луча можно найти в нескольких продуктах Edmund Optics, каждый из которых может использоваться для коллимации и фокусировки лазерных лучей. Наш ТЕХСПЕЦ ® Расширители луча Arcturus HeNe представляют собой простую конструкцию с двумя линзами, состоящую из негативной линзы и ахроматической линзы. Чертеж внутренних оптических элементов показан для справки.

Чертеж внутренних оптических элементов показан для справки.

Наши широкополосные расширители луча TECHSPEC® Vega имеют широкополосную конструкцию с регулируемой дивергенцией и идеально подходят для требовательных перестраиваемых лазерных источников. Они оптимизированы для работы в широком диапазоне длин волн, имеют ошибку передаваемого волнового фронта λ/10 и не имеют фантомных изображений с внутренней фокусировкой, что делает их совместимыми с мощными лазерными источниками.

Наши широкополосные расширители луча TECHSPEC® Draconis усовершенствованны по сравнению с простой двухлинзовой конструкцией с запатентованной многоэлементной конструкцией линзы, которая расширяет возможности создания коллимированного или сфокусированного лазерного луча на большом рабочем расстоянии.

Запатентованные расширители отражающего луча TECHSPEC® Canopus легко монтируются благодаря множеству встроенных функций выравнивания. Они обладают широкополосными характеристиками с минимальным искажением волнового фронта от УФ до инфракрасного диапазона от 250 нм до 10 мкм.

Как сращивать балки – основные секреты

Как сращивать балки – основные секреты