Соединение бруса на гвозди | Русская построечка

По поводу соединения бруса в бане гвоздями можно встретить достаточно много расхожих мнений. Одни считают, что нужно выполнять подобные операции только по ГОСТу, который, к слову, уже морально устарел. Там написано, что для этих целей следует применять деревянные шканты. Другие смело используют стальные нагели (гвозди), заверяя, что ничего страшного в этом нет.

Возможные проблемы при соединении бруса гвоздями

Почему же многие относятся с предрассудком относительно гвоздевого соединения при строительстве бань из бруса? Для этого существует несколько причин.

Во-первых, металлический нагель подвержен коррозии. Соответственно, теоретически такое соединение не сможет прослужить долгое время.

Во-вторых, в процессе усадки брус уменьшается в размерах, а потому может «повиснуть» на гвоздях, образуя в стенах немалые зазоры. Это утверждение тоже имеет право на существование.

В-третьих, металлические нагели могут раскалывать сам брус, что тоже не является желательным результатом. К сожалению, и такой исход вполне возможен.

К сожалению, и такой исход вполне возможен.

Однако перечисленные проблемы – это всего лишь вероятные неприятности, с которыми можно столкнуться исключительно в том случае, если нарушить технологию фиксации бруса гвоздями.

Технология соединения бруса гвоздями

Чтобы правильно выполнить соединение бруса с помощью гвоздей, нужно придерживаться лишь нескольких обязательных правил, описанных далее. Реализованная в такой способ баня гарантированно прослужит не меньше, чем построенная по старинке – на деревянных нагелях или вообще без крепежа.

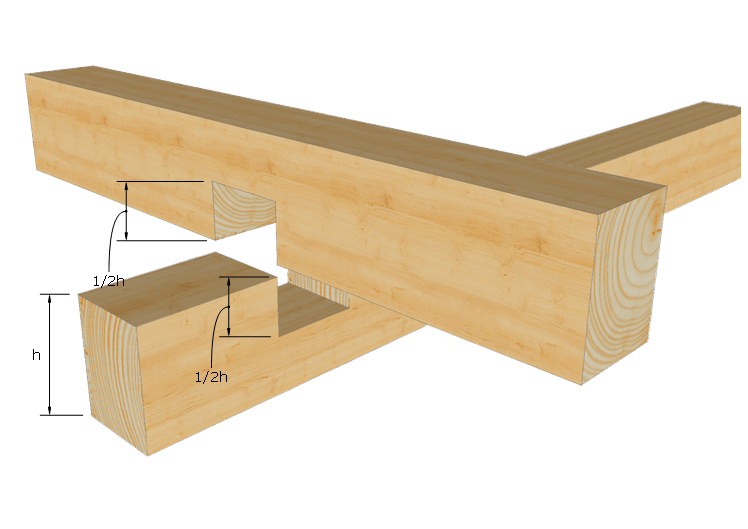

Первое правило касательно соединения металлических нагелей заключается в выборе подходящей длины крепежа. На практике, если высота бруса составляет 150 мм, то гвозди нужно брать длиной не менее 250 мм. Если стройматериал имеет другую конфигурацию, то нагель подбирается так, чтобы его длина перекрывала примерно 2/3 высоты двух уложенных друг на друга брусьев. В противном случае соединение не будет обладать достаточной прочностью.

Второе правило заключается в подготовке посадочных отверстий под гвозди. Они должны быть одинакового диаметра. Если сделать слишком большие отверстия, то крепеж будет болтаться и неполноценно выполнять свою функцию. Если же посадочное место будет слишком маленькое, то как раз и проявится тот эффект, когда при усушке бруса он «зависает», образуя зазоры. Если не делать отверстия вообще, то брус попросту будет раскалываться при забивании нагелей. Даже если он сырой, и при монтаже не растрескивается – после высыхания это непременно случится.

Последнее правило соединения бруса на гвозди – это правильная глубина их забивания. Крепеж должен входить в материал примерно на 2-5 мм ниже от верхней грани. Это нужно для той же самой усадки. Когда древесина начнет уменьшатся в размерах, ранее забитые гвозди не будут вылезать, препятствуя опусканию находящихся выше брусьев.

Преимущества гвоздевого соединения бруса

Применение деревянных шкантов считалось преимуществом раньше, когда эти крепежные элементы не покупались, а изготавливались самостоятельно прямо на строительной площадке. Естественно, что покупать, при этом, еще какие-то гвозди никто не желал. Теперь же металлически нагели намного проще в изготовлении, нежели деревянные, и стоят они тоже дешевле.

Естественно, что покупать, при этом, еще какие-то гвозди никто не желал. Теперь же металлически нагели намного проще в изготовлении, нежели деревянные, и стоят они тоже дешевле.

С металлическими крепежами намного проще работать. Во-первых, потому, что они не растрескиваются при забивании. Во-вторых, гвозди всегда имеют точный диаметр, тогда как размер деревянных шкантов может меняться в процессе строительства и от температуры, и от перепадов влажности. Сорт древесины, из которой они изготовлены, тоже много значит, и тут достаточно легко допустить ошибку.

Ознакомьтесь с проектами бань из бруса из нашего каталога, лидерами продаж.

Срок строительства — от 10 дней. Бесплатная доставка домокомплектов до КАД и МКАД. Даем гарантию на работы.

Бани из бруса

Все бани из бруса

Каркасные бани

Все каркасные бани

У вас уже есть проект? Отправьте нам на бесплатный расчет!

Отправить

Сращивание древесины по длине и толщине: автоматическая линия, ручные способы

Ремонт и оформление

12. 06.2018 Анастасия Прожева

06.2018 Анастасия Прожева

У крыши дома две главных цели: защита дома от неблагоприятных погодных условий и сохранение внутри дома тепла. Основой несущей способности крыши, которая может выдержать и вес кровельного материала, и сильные удары ветра, и вес снега зимой или потоки дождя летом, служит система стропил.

Варианты стропильных конструкций.

Длина стропила прямо зависит от расстояния от конька крыши до верхней части стены. Довольно часто при устройстве стропильной системы получается, что имеющейся в наличии стандартной длины бруса или доски недостаточно для устройства стропильной системы. В этом случае применяют наращивание или сращивание стропил.

Наращивание или сращивание — в чем разница?

Основными элементами стропильной системы крыши являются вертикальные стойки, подкосы и наклонно уложенные стропильные ноги. Стропильные ноги верхними концами укладываются на специальную балку-прогон, закрепленную на вертикальных стойках, а нижними — на уложенный на стену специальный опорный брус — мауэрлат. Сечение элементов стропильной системы прямо зависит от предполагаемой нагрузки на крышу, а их длина — от геометрических размеров ската.

Сечение элементов стропильной системы прямо зависит от предполагаемой нагрузки на крышу, а их длина — от геометрических размеров ската.

Элементы стропильной системы.

Эти два параметра — сечения и длина — не всегда соответствуют нужным параметрам, и приходится усиливать или удлинять конструкцию. Увеличение сечения элементов стропильной системы называется наращивание стропил, а увеличение длины — сращиванием стропил по длине. Оно выполняется, если нужно увеличить длину стропильных ног.

Несмотря на схожесть в названиях, это две совершенно разные строительные операции. Наращивание стропил — это когда усиливают какой-то, чаще всего вертикальный, элемент конструкции, соединяя вместе 2 одинаковых по длине бруса или доски. Проще говоря, нарастить — это соединить два одинаковых элемента в один для усиления его прочности. При сращивании элементы удлиняют, соединяя между собой торцы кусков одного диаметра так, чтобы общая их длина соответствовала расчетной длине стропильных ног.

Основные правила сращивания стропильных ног

Удлиняются стропила врубкой с дополнительной фиксацией места соединения болтами, гвоздями и (или) скобами. Врубку нужно сделать, чтобы две части стропила максимально плотно прилегали друг к другу. Если есть возможность выбора, нужно всегда выбирать наиболее простой способ врубки. Место врубки нужно дополнительно скрепить, чтобы она смогла выдержать все нагрузки, а при необходимости и усилить металлическим креплением.

Статья по теме: Кормушка для птиц своими руками

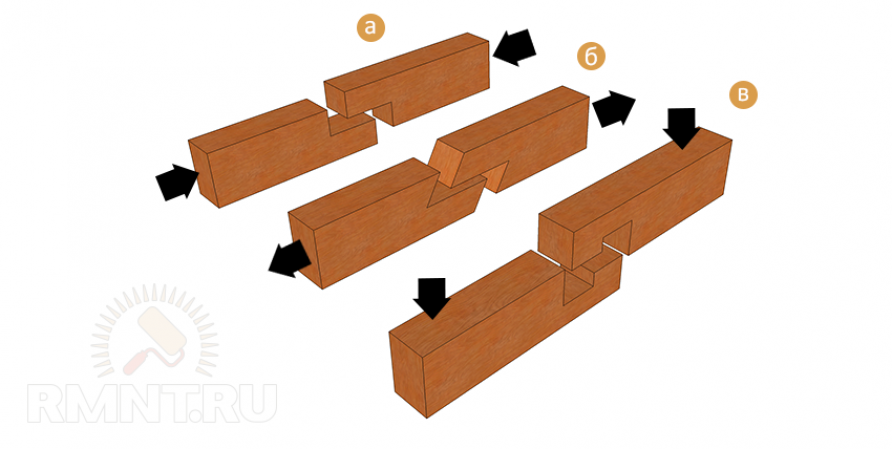

Сращивание стропил можно выполнить 3 способами: соединением встык, сращиванием «косым прирубом» и удлинением внахлест. Окончательный выбор способа делают непосредственно во время монтажа стропильной системы. При выборе нужно обязательно учитывать квалификацию выполняющего сращивание, имеющийся в наличии строительный материал (доска или брус) и вид крыши (скатная, полувальмовая или вальмовая). Независимо от выбранного способа, для удлинения стропил понадобятся инструменты:

Окончательный выбор способа делают непосредственно во время монтажа стропильной системы. При выборе нужно обязательно учитывать квалификацию выполняющего сращивание, имеющийся в наличии строительный материал (доска или брус) и вид крыши (скатная, полувальмовая или вальмовая). Независимо от выбранного способа, для удлинения стропил понадобятся инструменты:

Инструменты для сращивания стропильных ног.

- топор;

- пила-ножовка;

- поперечная пила;

- лучковая пила;

- молоток;

- киянка;

- рубанок;

- шерхебель;

- долото;

- стамеска;

- ручная или электродрель с набором сверл.

Несмотря на довольно внушительный список инструментов, в самом процессе сращивания нет ничего сверхсложного.

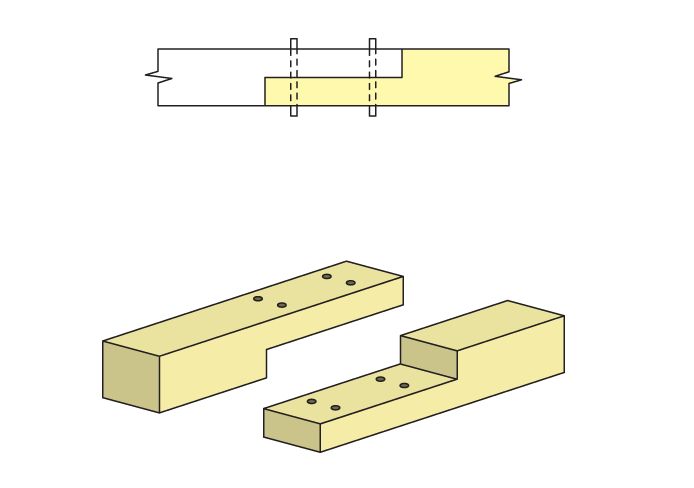

Для сращивания встык соединяемые торцы брусков или досок обрезают под углом строго в 90º. В месте стыковки торцов с двух сторон крепятся накладки длиной минимум 50 см. Накладки крепятся гвоздями в шахматном порядке — минимум 8 гвоздей на накладку (по четыре в каждый из соединяемых торцов). В последнее время гвозди все чаще заменяют длинными саморезами или же, если соединяются торцы досок, взятыми на болты с гайками металлическими пластинами.

В последнее время гвозди все чаще заменяют длинными саморезами или же, если соединяются торцы досок, взятыми на болты с гайками металлическими пластинами.

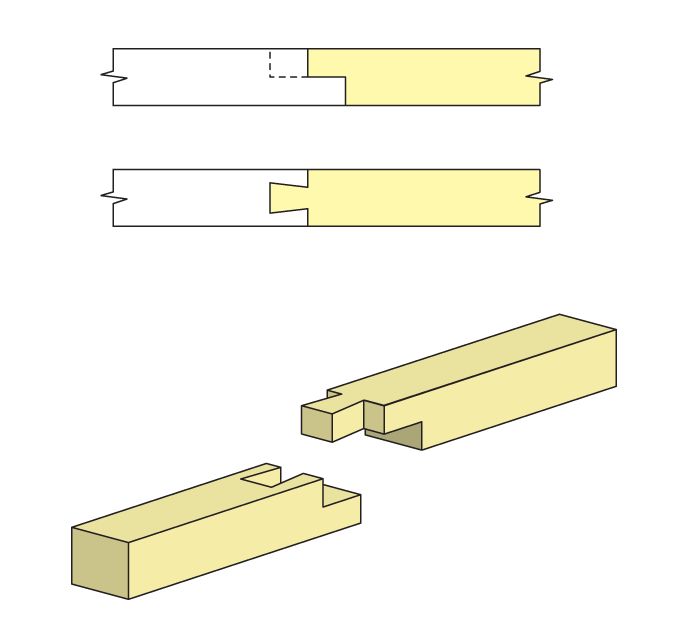

Важная деталь: для предохранения места соединения от случайных боковых нагрузок в торцах соединяемых частей высверливаются отверстия, в которые вставляется железный штырь. Более простой, но и более трудоемкий способ — стыковка с шипом.

Схема сращивания стропильных ног.

При этом способе на торце одной части вырезается шип, а на торце другой — выдалбливается паз. Вставленные друг в друга, они, как и железный штырь, будут препятствовать боковым нагрузкам.

Чтобы срастить стропилину «косым прирубом», соприкасающиеся торцы частей стропила подрезают под углом в 45º, после чего срезы накладываются один на другой, и посредине места соединения скрепляются болтом диаметром 12 или 14 мм. Для этого в месте крепления высверливается сквозное отверстие, размер которого должен соответствовать диаметру болта. Если отверстие будет больше, в месте крепления появится люфт, создающий дополнительную нагрузку на прогиб.

Статья по теме: Фальш окна: особенности, правила изготовления

Техника удлинения стропил внахлест подразумевает нахлест одной части стропил на другую минимум 1 м, затем, как и в случае использования способа «встык», соединенные элементы скрепляются гвоздями в шахматном порядке. Иногда для крепления используют металлические шпильки, на которые с обоих концов закручивают гайки с шайбами. Этот способ хорош тем, что не нужно соблюдать идеальную точность в торцах соединяемых элементов.

Соединение внахлест чаще применяют при использовании в качестве стропильных ног досок. Соединение в «косой прируб» обычно используют при удлинении бруса большого сечения. Соединение встык можно использовать в обоих случаях.

При любом способе сращивания место стыковки становится своеобразным пластичным шарниром.

Но поскольку стропилина должна быть равномерно жесткой по всей своей длине, то сращивание нужно выполнять на расстоянии, не превышающим 15% длины пролета от точки опоры, на которую устанавливается стропилина (прогон, мауэрлат или промежуточная опора). В этом случае прогиб стропилины в месте соединения будет максимально приближаться к нулевой отметке.

В этом случае прогиб стропилины в месте соединения будет максимально приближаться к нулевой отметке.

Технологические особенности сращивания

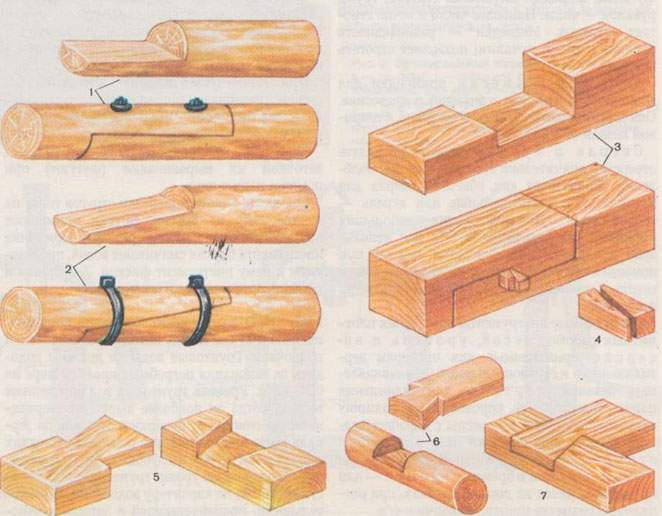

Соединение деталей по длине называют сращиванием. Выбирают способ сращивания доски в зависимости от того, где будут применяться изготовленные из нее детали. Например, при изготовлении плинтуса, который не несет на себе никакой нагрузки, доску сращивают на ус: торцы соединяемых досок обрезаются под углом 45 градусов и соединяются внахлест с помощью клея. Существует несколько способов сращивания:

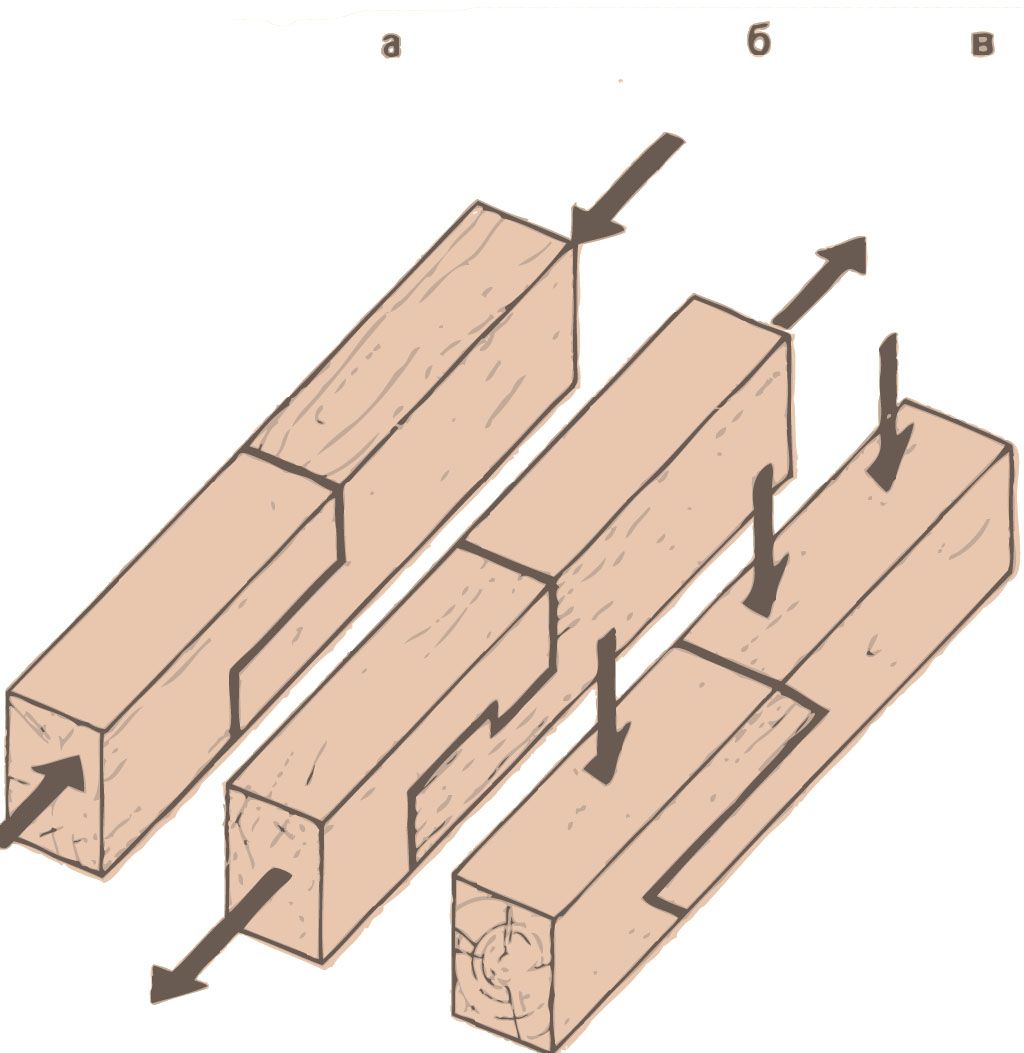

а — ступенчатое; б — на ус с затуплением; в — ступенчатое с выступом; г — ступенчатое на ус с затуплением; д — ступенчатое с выступом и клиньями; е — ступенчатое на ус с затуплением и клиньями; ж — впритык.

Для изделий, которые будут испытывать серьезные нагрузки при эксплуатации, применяют сращивание на шип (клиновидный или зубчатый). При этом за счет увеличения площади склеиваемых деталей соединение получает повышенную прочность, экономично используется дерево.

Все дефекты на коротких обрезках сращиваемых досок удаляются – так получают черновые заготовки для сращивания. Далее их соединяют в ламели нужной длины, используя соединение на микро-шип. Нарезка микро-шипов производится с помощью специальных фрез на шипорезных агрегатах. В результате получают соединение, обладающее способность к самозаклиниванию под действием пресса с сохранением полученного эффекта. Процесс подвергается контролю по ГОСТ 6449, 1 – 82 «Изделия из древесины и древесных материалов. Поля допусков для линейных размеров и посадки».

Автоматическая линия сращивания OptiCut 200

С помощью технологии продольного сращивания из второсортного сырья получают заготовки нужной длины и высокого качества. Для продольного сращивания применяют автоматические или полуавтоматические линии, самые известные из них следующие: Dimter, Paul, Irion, Reinhardt, Grecon, Ledinek. При этом необходимо соблюдать следующие требования:

- Материал, предназначенный для сращивания на микро-шип, должен быть тщательно отсортирован по качеству и породам деревьев, цвету древесины, размерам заготовок, текстуре материалов.

- Требования к заготовкам, сращиваем в одно изделие:

- Допускается применение только одной породы дерева.

- Только равноценные по сортам заготовки сращивают в одном изделии.

- Необходимо правильно соединять заготовки. Так, чтобы все дефекты заготовок оказались с одной стороны изделия, а бездефектные участки — с другой.

- Заготовки с обзолом должны быть скомпонованы таким образом, чтобы только одно ребро сращенного изделия включало в себя такие участки.

- Обязательно при сращивании следить за текстурой заготовок (только те, что распилены одинаковым способом, могут быть сращены в одну ламель).

- Только заготовки одинаковой толщины и ширины пригодны для сращивания в одном изделии. При этом перепад высоты заготовок не должен превышать 1 мм.

- Если сращиваются породы с твердой древесиной, необходимо особенно тщательно подбирать их по цвету.

Сращивание заготовок радиального распила

Сращивание заготовок радиального и тангетального распила

- При сращивании заготовок нельзя допускать, чтобы интервал между нарезкой шипов и собственно процессом сращивания, превышал одни сутки.

- Готовая сращенная с помощью микрошипов ламель не должна иметь зазоров и щелей. Такие дефекты, как заметные изъяны на строганной стороне в виде различных отверстий и зазоров, указывают на наличие брака в работе.

- Помещение, предназначенное для проведения работ по сращиванию должно обеспечивать наличие положительной температуры воздуха, не меньше чем 16 градусов.

- Влажность склеиваемых заготовок может отличаться не больше чем на 3%.

- Влажность готовой ламели зависит от того, какие требования предъявляются потребителем, но должна укладываться в параметры 6-14 %.

- По ГОСТ 10414-90 «Древесина клееная массивная. Общие требования к зубчатым клеевым соединениям» торцевое давление при сращивании хвойных и мягких лиственных пород – 8.0 МПа, твердых пород дерева – 10 МПа.

- Клей наносится специальным устройством, и толщина слоя не должна превышать 0.1 мм. В соединении клеевое покрытие должно занимать больше, чем 0.8 от глубины шипа.

- Допустимо использования клея, соответствующего международным стандартам DIN EN204 «Клеи неконструкционные термопластичные для дерева».

- Изделие должно быть подвергнуто прессованию не позже чем через 2 минуты после нанесения клея.

- Для прочного соединения прессование должно длиться не меньше 5-6 секунд.

- Согласно ГОСТ 24700-99 №Конструкция зданий и сооружений. Блоки оконные деревянные со стеклопакетами. Технические условия» прочность соединения должна быть от 26 МПС и выше.

- Необходимо очистить изделие от излишков клея.

- Перед последующей стадией обработки, изделие необходимо выдержать не менее суток (лучше двое суток) в помещении с температурой 15 градусов. Это позволит клею полимеризоваться, а влага в древесине за это время сможет равномерно распределиться.

Спаренные и составные стропила

Схема усиления стропильных систем дополнительными подкосами.

Эти два вида стропил, выполненные из досок, удлиняют довольно часто. Для их удлинения обычно используют способ «внахлест». Спаренные стропила устраиваются из двух или больше досок, которые соединяются широкими сторонами и сшиваются в шахматном порядке гвоздями.

Чтобы увеличить длину такого стропила, его стыкуют с такой же спаренной системой. В случае стыковки одна доска в каждой системе должна выступать над другой как минимум на 1 м, и именно эти доски и скрепляются между собой. Такой способ стыковки позволяет создать надежную общую конструкцию стропильных ног, не уступающую по прочности стропилам из цельного бруса, что позволяет применять такие стропила при устройстве вальмовых и полувальмовых типов крыш.

Для составного стропила нужны три доски. Между двумя одинаковыми по длине досками укладывается третья, той же ширины, что и первые две. Причем укладывается она не на всю длину этих двух досок, а заходит в них минимум на 1 м, но обычно для большей надежности такой заход делают на треть их длины.

Статья по теме: Рисунки на жидких обоях

Схема вариантов удлинения стропил.

В итоге получается стропильная нога, с одной стороны состоящая из двух отстающих друг от друга досок, а из другой стороны из одной, находящейся посредине между первыми двумя. Место вхождения доски между двумя прошивается в шахматном порядке гвоздями или болтами.

Место вхождения доски между двумя прошивается в шахматном порядке гвоздями или болтами.

В оставшийся промежуток между двумя досками вставляются вкладыши из обрезков доски, по ширине и толщине равные доске вкладышу, и крепятся гвоздями, причем в этих местах соблюдение шахматного порядка крепления необязательно. Длина таких вкладышей должна быть не меньше двойной ширины досок. Устанавливают такие стропила одинарной доской на прогон, а двойной — на мауэрлат.

Но все же составные стропила существенно уступают спаренным стропилам по прочности и надежности. Такой вид стропильной системы можно без опаски применять для возведения скатных крыш, а вот для вальмовых и полувальмовых типов крыш их использование нежелательно.

Если при возведении крыши возникает необходимость удлинить стропила, нет нужды вызывать мастеров- профессионалов. Эта работа вполне по силам тому, кто умеет обращаться с топором, рубанком и долотом. Главное — лучше делать это медленно, но правильно, чем быстро, но абы как. И тогда у вас получится прочная и надежная крыша, а созданная вами конструкция стропил прослужит вам верой и правдой не одно десятилетие.

Эта работа вполне по силам тому, кто умеет обращаться с топором, рубанком и долотом. Главное — лучше делать это медленно, но правильно, чем быстро, но абы как. И тогда у вас получится прочная и надежная крыша, а созданная вами конструкция стропил прослужит вам верой и правдой не одно десятилетие.

Удачи! Надежной крыши вашему дому!

Самые лучшие посты

- Салатовый цвет и его сочетания (+42 фото)

- Как избавиться от запаха кошачьей мочи: видео, советы, рецепты

- Изделия из дерева своими руками для детей с фото и видео

- Папин сына футболист!:футбольная тематика в интерьере комнаты

- Мебель из картона: инструкция, мастер класс, фото примеры, хитрости сочетания

- Ответ специалиста: можно ли клеить обои на обои

- Как сделать бороду для гнома своими руками с блестками и с цветочками

- Светопрозрачные конструкции

Удлинение составными стропилинами

Для соединения и увеличения длины стропила есть еще весьма интересный способ: наращивание с помощью двух досок. Их пришивают к боковым плоскостям удлиняемого одинарного элемента. Между наращенными деталями остается просвет, равный ширине верхней доски.

Их пришивают к боковым плоскостям удлиняемого одинарного элемента. Между наращенными деталями остается просвет, равный ширине верхней доски.

Просвет заполняют обрезками равной толщины, установленными с интервалом не более 7 × h, где h это толщина удлиняемой доски. Длина вкладываемых в просвет дистанционных брусков не менее 2 × h.

Удлинение с применением двух наращиваемых досок подходит для следующих ситуаций:

- Устройство наслонной системы по двум боковым прогонам, которые служат опорой для расположения участка состыковки основной доски с присоединяемыми элементами.

- Установка диагональной стропилины, определяющей наклонное ребро вальмовых и полувальмовых конструкций.

- Строительство ломаных крыш. В качестве опоры под соединение используется обвязка нижнего яруса стропилин.

Расчет крепежа, фиксация дистанционных брусков и соединение досок производится по аналогии с вышеописанными способами. Для изготовления дистанционных брусков подойдут обрезки основного пиломатериала. В результате установки этих вкладышей ощутимо возрастает прочность сборной стропилины. Несмотря на существенную экономию материала, работает она как цельная балка.

В результате установки этих вкладышей ощутимо возрастает прочность сборной стропилины. Несмотря на существенную экономию материала, работает она как цельная балка.

Расширители луча

> Общие пояснения

> Структура

> Выбор

> Регулировка расходимости

> Расширители луча

> Удержание и позиционирование

< вернуться к обзору: Laser Optics

< вернуться к обзору technicon 9000 8

Расширители пучка оптические системы для увеличения или уменьшения диаметра лазерного луча. Расширитель луча может увеличить входной пучок в M раз, но он также может уменьшить его в 1/M с обратным оптическим путем луча.

Обычно расширители луча используются для увеличения диаметра лазерных лучей. Утверждая, что произведение диаметра луча на расходимость постоянно для одной длины волны, расходимость уменьшается с увеличением диаметра луча во столько же раз.

Θ 0 = угол расходимости

w 0 = диаметр пучка

λ = длина волны

9 0002 Эта физическая корреляция должна применяться для расширителей луча с фиксированным увеличением, а также для расширителей луча с масштабированием с переменное увеличение.

Принципиально расширитель луча может быть реализован двух разных типов.

С одной стороны принцип Кеплера состоит из двух групп фокусирующих линз. Первый фокусирует луч. Вторая группа линз располагается за общей точкой фокусировки и снова коллимирует расходящийся свет.

Принцип Галилея позволяет использовать расширители луча с малой общей длиной. В отличие от структуры Кеплера здесь нет внутренней точки фокусировки, что может привести к критическому повышению температуры внутри линзы, если расстояние до соседних линз слишком мало. Поэтому этот тип подходит для короткоимпульсных лазеров. Из-за этих решающих преимуществ по сравнению с принципом Кеплера принцип Галилея часто является предпочтительным.

С другой стороны, есть установка Галилея, состоящая из группы рассеивающих и собирающих линз. Группа спереди делает луч расходящимся, а группа сзади коллимирует, так что входной и выходной лучи параллельны оптической оси.

Каждый расширитель луча от Sill Optics имеет механическую или электрическую регулировку расходимости. Это позволяет компенсировать присущую лазеру расходимость и оптимальную коллимацию. Кроме того, луч может систематически фокусироваться (сходящийся путь луча), расфокусироваться (расходящийся путь луча).

Это позволяет компенсировать присущую лазеру расходимость и оптимальную коллимацию. Кроме того, луч может систематически фокусироваться (сходящийся путь луча), расфокусироваться (расходящийся путь луча).

Уменьшение расстояния между первой и второй группой линз приводит к тому, что выходной луч становится более расходящимся (см. середину рисунка). С другой стороны, увеличение расстояния делает луч более сходящимся (см. нижнюю часть рисунка).

Регулировка дивергенции очень удобна для большого увеличения. И наоборот, в некоторых случаях стандартной регулировки дивергенции в сочетании с небольшим увеличением недостаточно.

Шкала регулировки дивергенции линз Sill указывает изменение расстояния между линзами [мм]. Обычно он может варьироваться в пределах ± 3 мм. В случае специальных специальных линз, диапазон регулировки может даже превышать 3 мм.

Настраиваемое увеличение — основное преимущество расширителей луча с переменным фокусным расстоянием. Ручная или моторизованная переменная регулировка позволяет изменять увеличение от 1 до 3 раз или, соответственно, от 1 до 8 раз. Для этого расширители луча с увеличением более гибкие, чем обычные. Недостатком является более низкое качество луча. Кроме того, большинство расширителей луча с переменным фокусным расстоянием имеют кратковременное внутреннее уменьшение луча. Это может привести к высокой мощности или, скорее, плотности энергии поверх элементов линзы. По этой причине рекомендуется использовать расширители луча только в том случае, если это действительно необходимо. Пригодность для мощных и короткоимпульсных лазеров должна быть выяснена заранее.

Для этого расширители луча с увеличением более гибкие, чем обычные. Недостатком является более низкое качество луча. Кроме того, большинство расширителей луча с переменным фокусным расстоянием имеют кратковременное внутреннее уменьшение луча. Это может привести к высокой мощности или, скорее, плотности энергии поверх элементов линзы. По этой причине рекомендуется использовать расширители луча только в том случае, если это действительно необходимо. Пригодность для мощных и короткоимпульсных лазеров должна быть выяснена заранее.

Расширители луча Sill Optics также имеют отдельную регулировку расхождения, которую можно изменять независимо от увеличения.

В зависимости от ваших пожеланий возможна электрическая регулировка дивергенции или увеличения, или того и другого с помощью компьютера. Инструкции и руководства предоставляются по запросу.

В особенности для расширителей луча с переменным фокусным расстоянием позиционирование внутри всей оптической системы играет важную роль. Наклон между оптической осью и расширителем может привести к высокому наведению по умолчанию. Под наведением понимается боковая аберрация лазерного луча или изменение направления после расширителя луча в зависимости от настройки увеличения. Точное позиционирование или, в качестве альтернативы, установка, способная компенсировать такие изменения положения, необходима для оптимального прохождения светового луча через всю установку.

Наклон между оптической осью и расширителем может привести к высокому наведению по умолчанию. Под наведением понимается боковая аберрация лазерного луча или изменение направления после расширителя луча в зависимости от настройки увеличения. Точное позиционирование или, в качестве альтернативы, установка, способная компенсировать такие изменения положения, необходима для оптимального прохождения светового луча через всю установку.

Sill Optics предлагает два регулируемых крепления (S5SET0125 и S5SET0150) с этими возможностями регулировки в качестве аксессуаров.

Кроме того, для горизонтальной установки лучше фиксировать длинные расширители луча с помощью центрального зажимного кольца, а не использовать боковое C-крепление. Для получения более подробной информации мы с нетерпением ждем возможности поддержать вас.

Как повысить прочность стальной двутавровой балки без увеличения стоимости

Стальные двутавровые балки доступны в различных стандартных размерах. Обычно вы не изменяете его форму перед использованием; вы просто выбираете стальную двутавровую балку нужного размера и используете ее для своей конструкции.

Обычно вы не изменяете его форму перед использованием; вы просто выбираете стальную двутавровую балку нужного размера и используете ее для своей конструкции.

Но в этой статье мы обсудим метод проектирования балки для повышения прочности двутавровой балки путем изменения ее формы или формы.

Немного об основах

Узнайте, как рассчитать стоимость …

Включите JavaScript

Узнайте, как рассчитать стоимость потребления электроэнергии, а также о тарифах на электроэнергию

Если вы режете стальной двутавр и см. его поперечное сечение, это будет выглядеть примерно так:

Общая номенклатура балки также показана на рисунке выше.

Этапы модификации балки

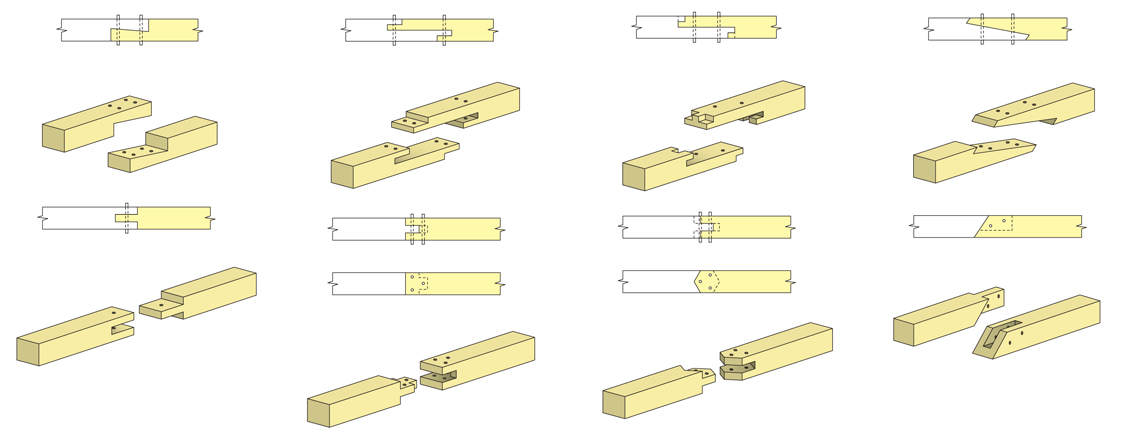

- Разрежьте область стенки балки зигзагообразно по всей ее длине, как показано на рисунке ниже:

На приведенном выше рисунке показан вид I- луч и красная линия, указывающая линию, по которой вы должны разрезать (разрезать) луч. Таким образом, после разрезания у вас получится два куска бруса.

2. Теперь вам нужно сварить вершины двух частей. После сварки это будет выглядеть так:

Обратите внимание, что после сварки общая высота балки увеличивается.

3. Отрежьте лишние выступающие части обеих половин балки и придайте ей красивый вид, как показано ниже:

4. Модифицированная двутавровая балка готова для использования в конструкции.

5. Вам может быть интересно, как вы получите дополнительную прочность от этой модифицированной балки, чтобы ответить на ваш вопрос, давайте перейдем к основному уравнению прогиба балки:

f/(d/2)=M/ I………………….уравнение 1

Где**,**

f напряжение изгиба

M 900 20 — момент на нейтральной оси

y — перпендикулярное расстояние к нейтральной оси

I — площадь момента инерции относительно нейтральной оси.

Теперь, как вы уже заметили, в процессе резки и сварки двутавровой балки увеличилась общая высота балки и, по мере увеличения высоты балки, <сильный>момент инерции площади< /strong> луча также увеличивается.