Узнайте как работает реверс в фрезере для маникюра в статье от компании «New Style Nails»

На сьогоднішній момент складно зустріти дівчину, яка б не була стурбована зовнішнім виглядом своїх рук. Чудовим способом для додання їм елегантного і привабливого виду є манікюр. Для його виконання використовується ряд спеціалізованого обладнання, одним з яких є фрезер. Він являє собою прилад, призначений для обробки нігтів і кутикули. Індустрія нейл-мистецтва не стоїть на місці і пропонує досвідченим майстрам апарати з новими функціями, які значно спрощують процес догляду за нігтьової пластиною і економлять час клієнта. Комплектація фрезера для манікюру режимом реверс є запорукою швидкого, комфортного, і якісної обробки найскладніших ділянок. Для того, щоб використання напрямку апарату проти годинникової стрілки було максимально ефективним, кожен майстер повинен розбиратися в пристрої і розуміти принцип роботи реверсу.

Особливості зворотного напрямку проти годинникової стрілки

Під час створення манікюру можливо обертання фрези в двох режимах: форвард (за годинниковою стрілкою) і реверс (проти годинникової стрілки). Перемикання напрямку руху здійснюється на самому апараті або його ручці.

Перемикання напрямку руху здійснюється на самому апараті або його ручці.

Важливо, щоб при зміні напряму обертання було повністю зупинено, після чого можна відновлювати обертів. В іншому випадку висока ймовірність виходу з ладу обладнання. Також не рекомендується використовувати металеві насадки при роботі в даному режимі, оскільки вони часто мають насічки тільки з одного боку. Безумовно, бувають винятки, визначити це можна безпосередньо з фрезі.

Зворотне обертання проти годинникової стрілки використовується в нігтьовому сервісі з метою створення більш комфортних умов при роботі фрезою по напрямку в праву сторону.

У разі відсутності режиму реверсу на апараті, майстри провертають руку клієнта на 180 градусів.

На відміну від звичайного режиму, коли рух відбувається за годинниковою стрілкою, при обертанні проти неї, майстер рухається фрезою в праву сторону.

Для людей, яким зручніше працювати лівою рукою, перемикання режимів здійснюється в протилежності від тих рекомендацій, які були описані вище, при цьому зберігається принцип обертання фреза так, щоб насадка під час роботи не зачіпала шкіру і бічні валики клієнта.

Використання реверсу в фрезере при знятті лаку

Для того, щоб зняти гель-лак, можна працювати в обох режимах. Щоб у майстра було опір і фреза оберталася в протилежний бік від напрямку руки, перемикаються режими реверс і форвард в залежності від положення клієнта. Якщо ведете фрезою вліво, слід включити форвард, а якщо праворуч, то реверс.

Практично весь лак з нігтьової пластини можна зняти в положенні форвард, однак тоненьку смугу покриття біля кутикули та бокових валиків з правого робочої сторони майстра, коли рука знаходиться нігтями вниз, необхідно прибирати в режимі реверс.

Використання декількох напрямків фрези дає можливість не перевертати руку клієнтки, обробляючи на форварді ліву зону, а на реверсі — праву. Рухаючи насадку проти обертання, ви створюєте необхідний опір, що забезпечує максимальний комфорт майстра і клієнта. З допомогою зворотного режиму, який працює за напрямком від бічних валиків, лак знімається, не наїжджаючи на шкіру, не травмуючи її.

Наявність зворотного напрямку проти годинникової стрілки значно спрощує процес використання апарату, воно робить процедуру менш травмонебезпечної і комфортною, як для майстра, так і для відвідувача манікюрного кабінету.

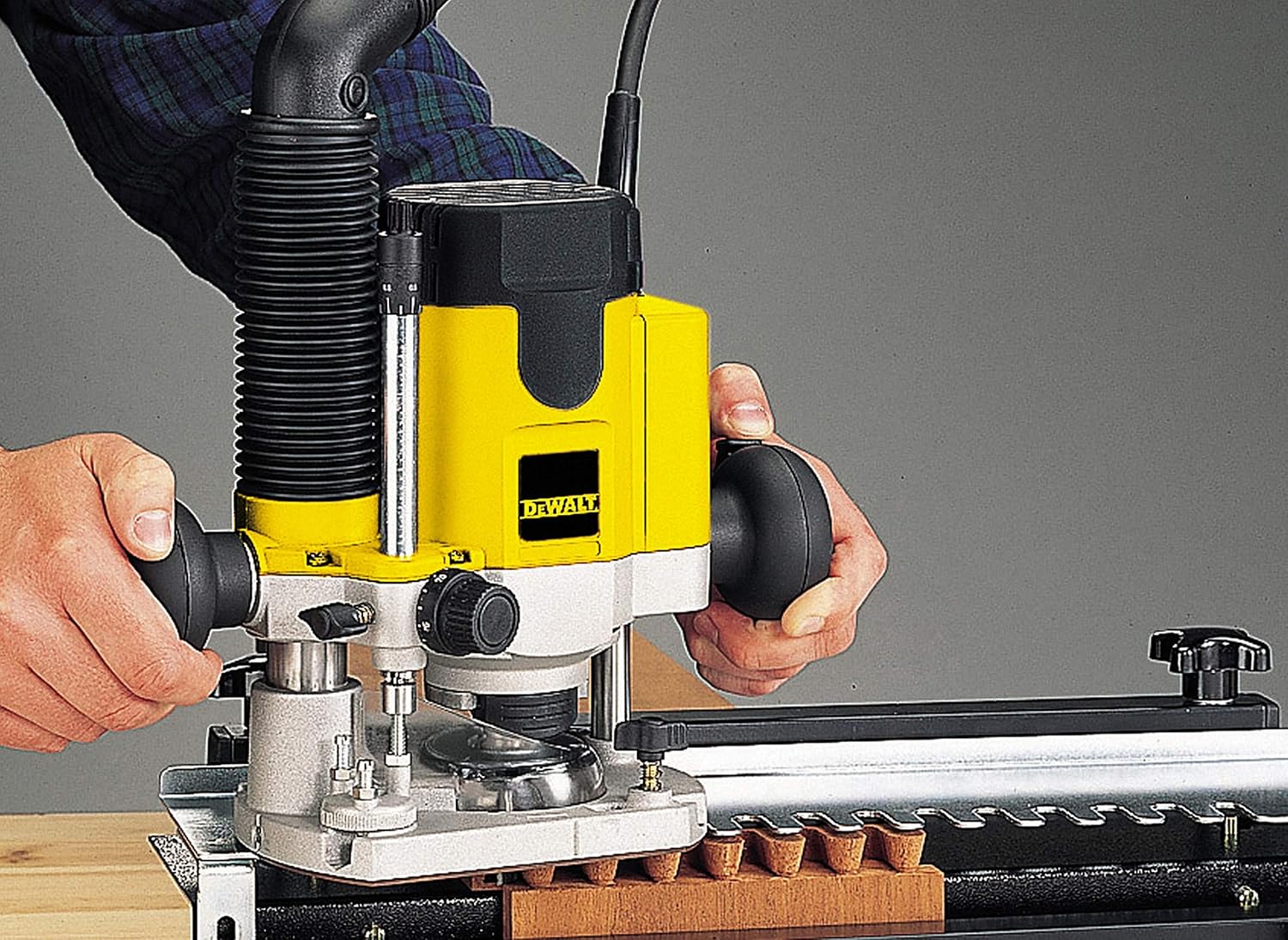

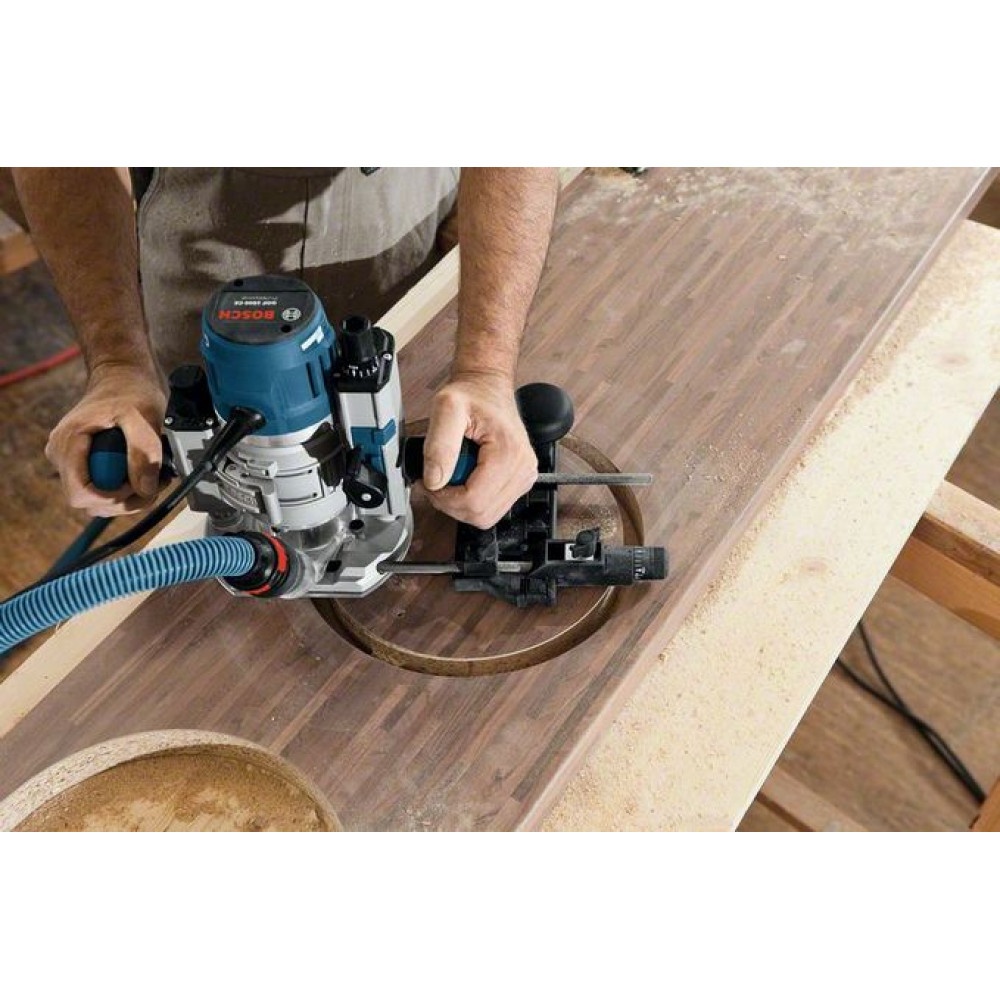

Как работает фрезерный станок по дереву

Для профильной обработки деревянных деталей в промышленных условиях, столярных мастерских и в быту используются фрезерные станки. С их помощью специалисты выполняют: продольное профильное, криволинейное, профильное фигурное фрезерование; обработку заготовок различной длины по профилю; фрезерование шипов. Отечественные и зарубежные производители предлагают оборудование нескольких видов, имеющее как общие черты, так и отличия, и обладающие схожим принципом работы.

Как работает фрезерный станок по дереву?

Фрезерные станки представляют собой устройства с прочным столом, на котором располагается шпиндель с режущим элементом. Именно он передает фрезе вращательное движение. При этом сама заготовка перемещается относительно оси шпинделя. Для изменения глубины обработки в станках предусмотрена возможность регулировки выхода режущего края фрезы и высоты рабочего вала. Работу оборудования обеспечивают основные и вспомогательные детали, одни из которых входят в базовую комплектацию, а другие – нет. К основным элементам, помимо шпинделя и стола, относится станина, фреза и электродвигатель.

При этом сама заготовка перемещается относительно оси шпинделя. Для изменения глубины обработки в станках предусмотрена возможность регулировки выхода режущего края фрезы и высоты рабочего вала. Работу оборудования обеспечивают основные и вспомогательные детали, одни из которых входят в базовую комплектацию, а другие – нет. К основным элементам, помимо шпинделя и стола, относится станина, фреза и электродвигатель.

- Станина

Представляет собой сварную или цельнолитую деталь, которая служит опорой для всех конструктивных элементов станка. Независимо от габаритов, станина оснащается ребрами жесткости, придающими оборудованию прочность и гасящими вибрации при обработке.

- Фрезы

Деталь конструкции, установленная на шпинделе и отвечающая за непосредственное воздействие на заготовку. Современные станки оборудуются режущими элементами нескольких типов. Стандартным решением являются торцевые, пазовые и кромочные фрезы, позволяющие выполнять большую часть работ.

- Электродвигатель

Еще одним обязательным элементом фрезерных станков является электродвигатель, от мощности которого напрямую зависит производительность оборудования. Для комплектации фрезерных станков очень часто используются асинхронные двигатели, отличающиеся простотой и надежностью.

Чем отличается работа фрезерных станков по дереву различных категорий?

Несмотря на схожесть конструкции фрезерных станков различных групп у изделий имеется ряд особенностей. Учитывая их, можно подобрать оптимальное оборудование, характеристики которого будут полностью соответствовать требованиям покупателя.

- Станки с нижним и верхним расположением шпинделя

Устройства этой категории предназначены для выполнения на брусковых деталях профиля, сквозного и несквозного паза. При использовании шипорезной каретки станки применяются для получения шипов и проушин. Еще один вариант комплектации – наклоняемый шпиндель, предназначенный для создания на заготовках скошенных кромок. При выполнении работ с высокими требованиями к качеству обзора зоны обработки применяются станки с верхним расположением шпинделя. Благодаря такому размещению удается гарантировать высокую точность при фигурной резке и художественной обработке заготовок. К устройствам этих категорий принадлежат станки JET JWS-34KX, PROMA TFS-75/30 и др.

При выполнении работ с высокими требованиями к качеству обзора зоны обработки применяются станки с верхним расположением шпинделя. Благодаря такому размещению удается гарантировать высокую точность при фигурной резке и художественной обработке заготовок. К устройствам этих категорий принадлежат станки JET JWS-34KX, PROMA TFS-75/30 и др.

- Управление оборудованием

Большинство устройств, используемых как в серийном производстве, так и в быту, имеет ручное управление. Особенность таких устройств – высокая степень зависимости качества выполнения задач от человеческого фактора. Преимущества станков с ручным управлением заключаются в простоте обслуживания и более доступной стоимости. В качестве альтернативы такому оборудованию на крупных производствах все чаще используются станки с ЧПУ. К их достоинствам относится высокая точность выполнения работ, многофункциональность, возможность сбора, обработки и хранения информации.

Фрезерный станок по дереву с ЧПУ RJ 6090

Другие статьи по теме:

. ..

..

смотреть

все ->

Описание фрез

| Экспертное руководство Cutwel Ltd

Категории

Bob Pybus

Руководитель группы технической поддержки

Связаться со мной

Есть много вещей, которые следует учитывать при покупке подходящей фрезы резак для вашего приложения.

На протяжении многих лет нам задавали самые разные вопросы от клиентов с разным уровнем знаний и опыта. Ниже я кратко изложил некоторые из наиболее часто задаваемых вопросов, которые мне задают на регулярной основе…

Что такое фреза?

Фреза — это инструмент, который можно использовать на ЧПУ или ручном фрезерном станке, а также на токарном станке с ЧПУ с приводными инструментами . При фрезеровании инструмент будет вращаться, а работа будет перемещаться вместе с фрезерной станиной; движение в горизонтальном или боковом движении, но не в вертикальном. Главный шпиндель перемещается вертикально, при этом инструмент удерживается в фиксированном положении, и использует канавки фрезы (режущие кромки) для резки материала. Различные геометрии инструментов помогут определить, где и когда лучше всего подходит каждый отдельный инструмент.

Главный шпиндель перемещается вертикально, при этом инструмент удерживается в фиксированном положении, и использует канавки фрезы (режущие кромки) для резки материала. Различные геометрии инструментов помогут определить, где и когда лучше всего подходит каждый отдельный инструмент.

Что такое концевая фреза?

Концевая фреза представляет собой разновидность фрезы , которая может выполнять несколько операций, включая профилирование, врезание, зенкерование, прорезку пазов, контурную обработку и уступы. Концевые фрезы режут в направлении вращения по поперечной плоскости, движущейся горизонтально, поперечно и вертикально. Это делает их универсальными и позволяет выполнять множество различных задач. Концевые фрезы варьируются от 2 до 6 канавок, но мы не классифицируем 2 канавки как концевую фрезу, а относим ее к шлицевым сверлам.

Что такое шлицевая дрель?

Сверло для пазов — это фреза с двумя канавками. Геометрия с двумя канавками позволяет лучше удалять стружку, что лучше всего подходит для обработки пазов без забивания канавки. Сверла для пазов будут иметь 1 канавку, которая находится в центре (режущая по центру), что позволяет сверлу для пазов погружаться (срезать вниз). Может быть полезно открыть паз с помощью сверла для пазов, а затем использовать концевую фрезу с 3-4 зубьями, чтобы ускорить процесс. Однако наличие только двух канавок может помешать достижению более высоких скоростей подачи по сравнению с концевыми фрезами с большим числом канавок.

Сверла для пазов будут иметь 1 канавку, которая находится в центре (режущая по центру), что позволяет сверлу для пазов погружаться (срезать вниз). Может быть полезно открыть паз с помощью сверла для пазов, а затем использовать концевую фрезу с 3-4 зубьями, чтобы ускорить процесс. Однако наличие только двух канавок может помешать достижению более высоких скоростей подачи по сравнению с концевыми фрезами с большим числом канавок.

В чем разница между шлицевым сверлом и концевой фрезой?

Сверло для пазов представляет собой смесь сверла и концевой фрезы, что означает, что оно может врезаться, как сверло, а затем шлицевать, как концевая фреза. И наоборот, концевая фреза будет в основном резать в поперечном и горизонтальном направлениях. Сверла для пазов будут иметь канавку, которая доходит до середины, а концевая фреза будет иметь зазор в центре. У шлицевого сверла одна канавка немного длиннее другой, что позволяет инструменту погружаться.

Как количество канавок влияет на фрезу?

Количество канавок может повлиять на характеристики и область применения фрезы. Например, для цветных материалов часто требуется фреза с двумя канавками для удаления стружки. Однако при резке более твердых материалов, таких как нержавеющая сталь и , может оказаться более подходящим использование инструмента с 3 или 4 зубьями для повышения прочности. Чем больше количество канавок, тем мельче каждая канавка, что создает более прочную сердцевину (центр инструмента).

Например, для цветных материалов часто требуется фреза с двумя канавками для удаления стружки. Однако при резке более твердых материалов, таких как нержавеющая сталь и , может оказаться более подходящим использование инструмента с 3 или 4 зубьями для повышения прочности. Чем больше количество канавок, тем мельче каждая канавка, что создает более прочную сердцевину (центр инструмента).

В чем разница между фрезами General Performance и High-Performance?

Инструмент общего назначения можно найти в ассортименте фрез из быстрорежущей стали, порошкового металла и твердых сплавов. Эти диапазоны хорошо работают со сталями с низкой и средней твердостью , нержавеющими сталями и чугуном .

Высокопроизводительные фрезы (HPC) предназначены для гораздо более высоких скоростей съема металла (иногда сверхвысоких). Инструменты для высокопроизводительных вычислений поставляются в самых разных геометриях, чтобы обеспечить высокую скорость съема стружки.

К ним относятся переменная спираль, которая разрушает гармоники инструмента; в свою очередь помогает предотвратить вибрацию и увеличить срок службы инструмента. Неравномерно расположенные канавки помогут улучшить чистоту поверхности, так как они действуют как зачищающая кромка и могут значительно улучшить требования к чистоте поверхности. Двойной сердечник, присутствующий в нашей линейке Titanox Power для обработки экзотических и нержавеющих сталей, укрепляет ваш инструмент при максимальном увеличении скорости съема металла.

В чем разница между быстрорежущей сталью, порошковым металлом и твердым сплавом?

HSS – Быстрорежущая сталь лучше всего подходит для ручной или полуавтоматической обработки с нестабильными установками. Из-за прочности и долговечности быстрорежущей стали она не скалывается и не подвержена вибрации, как карбид. Кроме того, стоимость быстрорежущей стали обычно намного ниже, чем у порошкового металла и твердого сплава при общей механической обработке.

Порошковый металл – Порошковый металл является связующим звеном между быстрорежущей сталью и твердым сплавом. Он идеально подходит для использования на ручных станках или станках с ЧПУ, где есть вибрации или определенные ограничения, такие как нестабильная установка. Атомная структура порошкового металла означает, что он прочен и прочен, как быстрорежущая сталь (помогая свести к минимуму влияние вибраций), но обладает износостойкостью и сроком службы твердого сплава.

Твердый сплав. Твердосплавные подложки могут иметь различную зернистость, которая указывает на уровни производительности, включая микрозернистость, ультрамелкую микрозернистость и нанозернистость (самый мелкий и высокоэффективный тип карбида). Все это повлияет на производительность, поскольку чем меньше зерно, тем плотнее атомная структура, что, в свою очередь, повышает производительность. Чтобы увидеть все преимущества твердого сплава, надежная установка (практически отсутствие вибраций и способность работать на высоких скоростях и подачах) с гидравлическим держателем или прецизионный цанговый патрон. Это предотвратит биение, что, в свою очередь, увеличит срок службы инструмента.

Это предотвратит биение, что, в свою очередь, увеличит срок службы инструмента.

Почему мне следует выбрать фрезу со сменной головкой?

Первоначальные затраты на покупку хвостовика и сменной головки могут показаться дорогими, но в долгосрочной перспективе это эффективный способ сэкономить деньги. Это связано с тем, что после первоначальных вложений вам потребуется покупать новую головку только впоследствии, что обеспечивает долгосрочную экономию средств по сравнению с покупкой новой фрезы каждый раз. Этот метод также сократит потенциальное время простоя, так как хвостовик уже находится в держателе, поэтому вам не нужно будет переустанавливать инструмент каждый раз, когда лезвие уходит, поскольку он имеет очень высокую повторяемость.

Острые углы и фрезы для подготовки фаски

радиус угла или подготовка фаски геометрия кромки помогает укрепить кромку инструмента, что настоятельно рекомендуется при обработке сложных материалов. Используя подготовку кромки, вы можете предотвратить выкрашивание инструмента, что легко может произойти при использовании стандартной острой кромки . Это создаст более стабильную режущую кромку, поскольку она более стабильна, если кромка не ломается. Это может значительно сократить время цикла, поскольку вы можете сильнее нажимать на инструменты, зная, что меньше вероятность сколов или трещин.

Используя подготовку кромки, вы можете предотвратить выкрашивание инструмента, что легко может произойти при использовании стандартной острой кромки . Это создаст более стабильную режущую кромку, поскольку она более стабильна, если кромка не ломается. Это может значительно сократить время цикла, поскольку вы можете сильнее нажимать на инструменты, зная, что меньше вероятность сколов или трещин.

Какие существуют типы фрез?

Из-за широкого спектра применений фрез необходимо, чтобы форма, размер и характеристики каждой фрезы изменялись в зависимости от ее конкретного использования. Чаще всего различия между моделями фрез обнаруживаются в режущей кромке, которая является наиболее важной частью фрезы, так как именно она непосредственно контактирует с заготовкой. Ниже приведен список наиболее распространенных вариантов фрез:

Квадратный конец — Самый распространенный вариант фрезы с режущей кромкой под углом 90°, идеально подходящей для обычных операций обработки.

Подготовка фаски — вместо режущей кромки под углом 90° фреза для подготовки фаски (сокращение от «подготовка фаски») использует угловой режущий наконечник (например, 30°, 45°) для укрепления режущей кромки, предотвращения сколов кромки и позволяет фрезе работать быстрее и жестче, чем традиционные фрезы с квадратными концами.

Рыхлитель — этот фрез, также называемый грубой фрезой, имеет несколько гребней по всей глубине резания, что придает ему «грубый» вид. Благодаря этим гребням вы можете нажимать на рыхлители намного сильнее, чем на фрезы с «гладкими» кромками, и они идеально подходят для быстрого измельчения большого количества материала.

Сферический наконечник — Названные из-за формы режущей кромки, сферические фрезы имеют полусферический конец, который можно использовать для вырезания криволинейных форм в заготовке. Это может быть прорезание пазов, контурное профилирование и торцевое фрезерование.

Радиус скругления — Подобно подготовке фаски, производители режущего инструмента добавляют скругление скругления к фрезам, чтобы укрепить режущий наконечник и предотвратить поломку конца в более тяжелых условиях обработки. На режущем наконечнике устанавливается заданный радиус, придающий кромке изогнутый вид.

На режущем наконечнике устанавливается заданный радиус, придающий кромке изогнутый вид.

Коническая — Коническая фреза имеет конусообразную режущую кромку, при этом диаметр шейки уменьшается по мере приближения к режущей кромке. При этом увеличивается радиус действия фрезы, что означает, что она может получить доступ к узким пазам, отверстиям, отверстиям или другим элементам, недоступным иным образом с помощью фрез стандартных размеров.

Финишер — Как правило, чистовая фреза имеет 6 или более канавок (однако иногда 4-5 рифленых фрез могут выполнять чистовые операции). Финишеры имеют более мелкие канавки, что означает, что сердцевина фрезы прочнее. Мало того, что более прочная сердцевина означает, что вы можете продвигать фрезу дальше, но и более мелкие канавки позволяют формировать более чистую поверхность на заготовке.

Преимущества сплошного фрезерования по сравнению со сменными фрезами

Сменные фрезы позволяют пользователю обрабатывать детали гораздо большего диаметра, чем стандартные инструменты, за небольшую часть цены цельных фрез аналогичного размера . Это достигается за счет использования прочного стального корпуса, который можно использовать повторно, и сменных вставок, которые можно заменить при износе. В результате срок службы инструмента со сменными пластинами будет намного больше, чем у твердосплавной фрезы.

Это достигается за счет использования прочного стального корпуса, который можно использовать повторно, и сменных вставок, которые можно заменить при износе. В результате срок службы инструмента со сменными пластинами будет намного больше, чем у твердосплавной фрезы.

Однако использование цельной фрезы по сравнению со сменными фрезами имеет некоторые преимущества. При меньших диаметрах (например, менее 20 мм) сплошная фреза обычно будет более рентабельной, чем инвестиции в излишне большую систему со сменными пластинами. Из-за меньшего размера цельные фрезы также создают меньшую нагрузку на станок пользователя, а это означает, что цельные фрезы можно использовать с более высокими скоростями подачи, не требуя значительных мощностей или усилий станка. Кроме того, конструкция пластины сменных систем означает, что сменная фреза не может достичь того же уровня отделки, что и цельная фреза. Особенно в случае фрез с числом канавок 4-6+ сплошные модели всегда обеспечивают более гладкую поверхность.

Как выбрать правильную фрезу

Хотя не существует точного метода выбора «правильной» фрезы, так как существует множество переменных, которые могут повлиять на ваш процесс принятия решений, со временем мы разработали общий ряд критериев и вопросов, которые мы используем, чтобы определить, какой тип фрезы требуется для конкретной работы. Эти вопросы подробно описаны ниже.

Первый (и, наверное, самый очевидный вопрос): какой диаметр фрезы вам нужен? Это не только значительно сужает выбор фрезы, но в некоторых случаях также позволяет вам увидеть, какая фреза предпочтительнее: цельная или сменная. Например, когда вы достигнете 25 мм, может стать более рентабельным инвестировать в сменная система со сменными пластинами, в отличие от большой твердой фрезы.

Затем мы спрашиваем, требуется ли для работы HSS или карбид. Что это будет зависеть от настройки обработки, бюджета и обрабатываемого материала. Если на ручной машине, скорее всего, будет использоваться фреза из быстрорежущей стали. В зависимости от бюджета для ручной обработки можно также предложить фрезу из порошкового металла (действующую как мост между быстрорежущей сталью и твердосплавным сплавом, который можно использовать в нестабильных условиях обработки). Аналогичным образом, при ограниченном бюджете наиболее подходящим вариантом, вероятно, будет быстрорежущая сталь, хотя также доступны многие экономичные варианты твердого сплава, если для выполнения операции используется станок с ЧПУ. Фактически, из-за более высоких скоростей и подач, достигаемых с помощью твердосплавной фрезы, в долгосрочной перспективе выбор твердосплавной фрезы может быть более эффективным с точки зрения затрат, если позволяют условия.

В зависимости от бюджета для ручной обработки можно также предложить фрезу из порошкового металла (действующую как мост между быстрорежущей сталью и твердосплавным сплавом, который можно использовать в нестабильных условиях обработки). Аналогичным образом, при ограниченном бюджете наиболее подходящим вариантом, вероятно, будет быстрорежущая сталь, хотя также доступны многие экономичные варианты твердого сплава, если для выполнения операции используется станок с ЧПУ. Фактически, из-за более высоких скоростей и подач, достигаемых с помощью твердосплавной фрезы, в долгосрочной перспективе выбор твердосплавной фрезы может быть более эффективным с точки зрения затрат, если позволяют условия.

Материал заготовки, вероятно, будет следующим фактором, который следует учитывать при выборе правильной фрезы. Производители режущего инструмента всегда будут предоставлять данные для резки материалов, которые они рекомендуют для использования с этим конкретным резаком, с которыми вы всегда должны ознакомиться перед использованием. Если у производителя нет данных по резке для этого материала, следует предположить, что фреза для него не подходит. Что касается конструкции самого резака, производители используют ряд функций, чтобы резаки лучше работали с определенными материалами. Например, алюминий прилипает к канавкам фрез с покрытием, поэтому производители изготовили специальные шлифованные и полированные канавки без покрытия, чтобы предотвратить засорение канавки и обеспечить наилучшее качество поверхности при фрезеровании цветных металлов . В серии YG-1 V7 специальное покрытие Y1200 обеспечивает температуру резки до 1200°C, что идеально подходит для таких материалов, как нержавеющая сталь, которая значительно нагревается при обработке.

Если у производителя нет данных по резке для этого материала, следует предположить, что фреза для него не подходит. Что касается конструкции самого резака, производители используют ряд функций, чтобы резаки лучше работали с определенными материалами. Например, алюминий прилипает к канавкам фрез с покрытием, поэтому производители изготовили специальные шлифованные и полированные канавки без покрытия, чтобы предотвратить засорение канавки и обеспечить наилучшее качество поверхности при фрезеровании цветных металлов . В серии YG-1 V7 специальное покрытие Y1200 обеспечивает температуру резки до 1200°C, что идеально подходит для таких материалов, как нержавеющая сталь, которая значительно нагревается при обработке.

Другие размерные характеристики также могут играть роль в процессе принятия решений. Длина канавки, например, является максимальной доступной глубиной резания, и это важно, если вы ищете фрезу, которая может проникнуть в глубокое отверстие или паз. Ребристые фрезы или фрезы с длинной шейкой имеют увеличенную глубину резания при обработке за несколько проходов, что позволяет работать дальше, чем при использовании традиционной фрезы. Диаметр хвостовика и общая длина также могут быть определяющими, если ваша установка обработки не позволяет использовать хвостовики определенных размеров или если заготовка высокая, и поэтому длина, выступающая из держателя инструмента, должна быть ограничена.

Ребристые фрезы или фрезы с длинной шейкой имеют увеличенную глубину резания при обработке за несколько проходов, что позволяет работать дальше, чем при использовании традиционной фрезы. Диаметр хвостовика и общая длина также могут быть определяющими, если ваша установка обработки не позволяет использовать хвостовики определенных размеров или если заготовка высокая, и поэтому длина, выступающая из держателя инструмента, должна быть ограничена.

Фрезы общего назначения из быстрорежущей стали, порошкового металла и твердого сплава для экономичной обработки сталей низкой твердости, чугуна и нержавеющей стали.

Твердосплавные фрезы, разработанные для исключительной производительности при обработке более прочных материалов, включая нержавеющую сталь, экзотические и закаленные стали.

Фрезы из быстрорежущей стали и твердого сплава, предназначенные как для обычной, так и для высокопроизводительной обработки цветных металлов, включая алюминий, медь, пластмассы и композиты.

Разрез

Unit A Riverside Drive, Cleckheaton, BD19 4DH01924 869660

Информация о компании

- О Cutwel

- Познакомьтесь с командой

- Преимущества для клиентов

- Наши продукты

- Наши услуги

- Наша история

- Наши клиенты

- Наши партнеры

- Блог

- Карьера

Служба поддержки клиентов

- Свяжитесь с нами

- Часы работы

- Техническая поддержка

- загрузок

- Доставка

- Возвращает

- Часто задаваемые вопросы (FAQ)

- Подать заявку на кредитный счет

- Специальные и специальные инструменты

Положения и условия

- Политика конфиденциальности

- Политика в отношении файлов cookie

- Условия

Фрезы: все, что вам нужно знать

Что такое фреза и как она работает?

Фрезы представляют собой вращающиеся режущие инструменты, которые используются в различных операциях механической обработки. Они предназначены для удаления материала с заготовки для создания желаемой формы или профиля. Фрезы вращаются вокруг оси и снимают материал режущими кромками и зубьями. Они обычно используются в производстве и металлообработке и доступны в различных размерах, формах и стилях.

Они предназначены для удаления материала с заготовки для создания желаемой формы или профиля. Фрезы вращаются вокруг оси и снимают материал режущими кромками и зубьями. Они обычно используются в производстве и металлообработке и доступны в различных размерах, формах и стилях.

Основы работы с фрезами

Доступно несколько фрез, каждая из которых имеет уникальные характеристики и преимущества. Некоторые из наиболее распространенных фрез включают концевые фрезы, шаровые концевые фрезы, торцевые фрезы и сверла для пазов. Концевые фрезы используются для создания плоских поверхностей или контуров на заготовке, а концевые сферические фрезы используются для создания закругленных форм или профилей. Торцевые фрезы используются для создания плоских поверхностей или удаления материала с больших площадей, а сверла для пазов используются для создания пазов или каналов в заготовке.

Какие существуют типы фрез?

Каждый тип фрезы имеет свои особенности применения и преимущества. Например, шаровые концевые фрезы отлично подходят для создания закругленных краев или форм, а концевые фрезы лучше подходят для создания плоских поверхностей или контуров. Торцевые фрезы идеально подходят для удаления большого количества материала с заготовки, а шлицевые сверла отлично подходят для создания точных пазов или каналов. Очень важно выбрать правильный тип фрезы, исходя из конкретных требований выполняемой работы.

Например, шаровые концевые фрезы отлично подходят для создания закругленных краев или форм, а концевые фрезы лучше подходят для создания плоских поверхностей или контуров. Торцевые фрезы идеально подходят для удаления большого количества материала с заготовки, а шлицевые сверла отлично подходят для создания точных пазов или каналов. Очень важно выбрать правильный тип фрезы, исходя из конкретных требований выполняемой работы.

Как правильно выбрать фрезу для вашего применения?

Выбор подходящей фрезы требует глубокого понимания обрабатываемого материала, требуемой чистоты поверхности и скорости резания. Для разных материалов требуются разные типы фрез и скорости резания, поэтому очень важно выбрать правильный инструмент для работы. Кроме того, требования к чистоте поверхности определяют количество режущих кромок или зубцов, необходимых на устройстве, и общую геометрию устройства. Наконец, скорость резания будет определяться обрабатываемым материалом, при этом более жесткие материалы требуют более низких скоростей резания.

Какие материалы используются для изготовления фрез?

Фрезы изготавливаются из различных материалов, включая быстрорежущую сталь, карбид и алмаз. Быстрорежущая сталь типична для небольших фрез, в то время как карбид предпочтителен для более крупных и тяжелых фрез. Алмаз используется для сверхточной резки, где качество поверхности имеет решающее значение. Выбор материала будет зависеть от конкретных требований выполняемой работы, а также от бюджета и предпочтений механика.

Какие высококачественные режущие инструменты для фрезерования?

Высококачественные режущие инструменты для фрезерования обеспечивают превосходную производительность, долговечность и точность. Как правило, они изготавливаются из материалов самого высокого качества и предназначены для работы на более высоких скоростях резки с минимальной вибрацией. Некоторые из наиболее высококачественных доступных режущих инструментов включают цельные твердосплавные концевые фрезы, концевые фрезы с алмазным покрытием и сверхточные фрезы. Эти инструменты идеально подходят для крупносерийного производства и прецизионной обработки и доступны в различных размерах и стилях.

Эти инструменты идеально подходят для крупносерийного производства и прецизионной обработки и доступны в различных размерах и стилях.

Какие бывают виды фрезерных работ?

Операции фрезерования относятся к процессам резания, при которых фреза удаляет лишний материал с заготовки. Фрезерование направлено на изготовление сложных форм, пазов и отверстий с высокой точностью и точностью. Существует несколько типов фрезерных операций в зависимости от типа используемой фрезы, направления вращения, глубины резания и скорости подачи. В этой статье будут обсуждаться некоторые часто используемые операции фрезерования в процессах точной обработки.

Что такое торцевое фрезерование и когда оно используется?

Торцевое фрезерование — это операция фрезерования, при которой фреза создает плоскую поверхность на верхней части заготовки. Фреза вращается вокруг оси, перпендикулярной заготовке, и снимает материал в направлении вниз. Торцевое фрезерование обычно используется для создания гладкой поверхности на больших плоских поверхностях, таких как блоки цилиндров, стальные листы или отливки. Эта операция часто выполняется на фрезерных станках, оснащенных многозубчатыми режущими инструментами, известными как торцевые фрезы.

Эта операция часто выполняется на фрезерных станках, оснащенных многозубчатыми режущими инструментами, известными как торцевые фрезы.

Какие существуют типы концевых фрез и как они используются?

Концевые фрезы — это фрезы, которые режут широкий спектр материалов, включая сталь, алюминий, медь и пластик. Концевые фрезы бывают разных размеров, форм и конструкций, каждая из которых имеет свою режущую геометрию. Общие типы концевых фрез, используемых при фрезеровании, включают концевые фрезы со сферическим концом, концевые фрезы с квадратным сечением и концевые фрезы с угловым радиусом. Шаровые концевые фрезы используются для создания округлых форм или контуров. Квадратные концевые фрезы используются для резки плоских поверхностей и создания острых кромок. Концевые фрезы с радиусом угла используются для фрезерования закругленных углов.

Что такое фрезерование пазов и когда оно используется?

Фрезерование пазов — это операция, при которой фреза создает пазы или каналы в заготовке. Эту операцию часто выполняют на фрезерных станках, оснащенных долбежным диском. Фрезерование пазов может выполняться различными способами, в том числе круговым, спиральным и плунжерным. Эта операция обычно используется для создания шпоночных канавок, канавок и Т-образных пазов.

Эту операцию часто выполняют на фрезерных станках, оснащенных долбежным диском. Фрезерование пазов может выполняться различными способами, в том числе круговым, спиральным и плунжерным. Эта операция обычно используется для создания шпоночных канавок, канавок и Т-образных пазов.

Что такое профильное фрезерование и как оно выполняется?

Профильное фрезерование — операция фрезерования, при которой фреза используется для фрезерования контура заготовки. Фреза следует по траектории, определенной компьютеризированной моделью САПР, создавая сложную форму, которую было бы трудно создать с помощью любого другого процесса обработки. Профильное фрезерование обычно используется в аэрокосмической промышленности для изготовления сложных деталей, таких как лопатки турбин, компоненты двигателей и каркасы конструкций.

Чем резьбофрезерование отличается от других фрезерных операций?

Фрезерование резьбы — это операция фрезерования, при которой фреза используется для фрезерования резьбы на внутренней или внешней поверхности заготовки. Эта операция обычно выполняется на станке с ЧПУ с помощью резьбофрезы. Резьбофрезерование предлагает несколько преимуществ по сравнению с другими процессами обработки для создания резьбы, включая более высокую точность, повторяемость и чистоту поверхности. Фрезерование резьбы обычно используется в автомобильной, аэрокосмической и медицинской промышленности для изготовления резьбовых компонентов, таких как болты, винты и крепежные детали.

Эта операция обычно выполняется на станке с ЧПУ с помощью резьбофрезы. Резьбофрезерование предлагает несколько преимуществ по сравнению с другими процессами обработки для создания резьбы, включая более высокую точность, повторяемость и чистоту поверхности. Фрезерование резьбы обычно используется в автомобильной, аэрокосмической и медицинской промышленности для изготовления резьбовых компонентов, таких как болты, винты и крепежные детали.

Какие факторы следует учитывать при выборе подходящей фрезы?

Факторы, которые следует учитывать при выборе правильной фрезы

Выбор подходящей фрезы может иметь решающее значение для успешного выполнения производственного проекта. Есть несколько факторов, которые производители должны учитывать при выборе фрезы, в том числе обрабатываемый материал, требуемая обработка поверхности, геометрическая форма лезвия, покрытия, параметры резки и бюджет.

Материал для резки:

Для разных материалов требуются разные фрезы. Например, для обработки таких материалов, как алюминий и пластик, требуется фреза из быстрорежущей стали (HSS). Для стали и титана, напротив, нужны твердосплавные фрезы. Поэтому выбор ножа, который может эффективно обрабатывать разрезаемый материал, имеет важное значение.

Например, для обработки таких материалов, как алюминий и пластик, требуется фреза из быстрорежущей стали (HSS). Для стали и титана, напротив, нужны твердосплавные фрезы. Поэтому выбор ножа, который может эффективно обрабатывать разрезаемый материал, имеет важное значение.

Требуемая чистота поверхности:

Требуемая чистота поверхности является еще одним важным фактором при выборе типа фрезы. Для шероховатой поверхности идеально подходят обдирочные лезвия. Для гладкой отделки поверхности больше подходят чистовые кромки.

Геометрическая форма резака:

Геометрическая форма резака влияет на его способность резать и на получаемый результат. Различные геометрические формы включают в себя квадратный конец, сферическую вершину, угловой радиус и сверла. Правильная геометрическая форма будет зависеть от разрезаемого материала и желаемого результата проекта.

Покрытия:

Покрытия защищают фрезу от износа и продлевают срок ее службы. Наиболее распространенные слои включают TiN, TiC и TiCN. Важно учитывать тип необходимого покрытия в зависимости от материала, скорости и скорости подачи.

Наиболее распространенные слои включают TiN, TiC и TiCN. Важно учитывать тип необходимого покрытия в зависимости от материала, скорости и скорости подачи.

Параметры резания:

Параметры резания относятся к скорости, глубине резания и скорости подачи. Эти параметры определяют эффективность работы фрезы и успех производственного проекта. Соответствующие параметры резки следует выбирать в зависимости от разрезаемого материала и желаемого результата.

Бюджет:

Фрезы бывают разных цен. Таким образом, бюджет является важным фактором для рассмотрения. Однако очень важно не жертвовать качеством ради более низкой цены.

Типы стали, используемые для изготовления фрез

Для изготовления фрез используется несколько типов стали, в том числе быстрорежущая сталь (HSS), углеродистая сталь и инструментальная сталь. HSS — наиболее часто используемая сталь, потому что она прочная, легко затачивается и может выдерживать высокие температуры.:max_bytes(150000):strip_icc()/person-holding-router-to-edge-of-wooden-surface-138705846-5a81c834a9d4f90036268875.jpg) Углеродистая сталь дешевле, но менее долговечна, а инструментальная сталь сложнее и устойчивее к истиранию, но дороже.

Углеродистая сталь дешевле, но менее долговечна, а инструментальная сталь сложнее и устойчивее к истиранию, но дороже.

Типы твердосплавных фрез

Твердосплавные фрезы доступны в нескольких типах: с квадратным концом, со сферическим концом, с угловым радиусом и с сверлильными фрезами. Они известны своей долговечностью и способностью выдерживать высокие температуры. Они идеально подходят для резки твердых материалов, таких как сталь и титан.

Разница между фрезами для черновой и чистовой обработки

Фрезы для черновой обработки быстро удаляют большое количество материала, а лезвия для чистовой обработки обеспечивают гладкую поверхность. Фрезы для черновой обработки имеют меньше зубьев, что позволяет снимать большое количество материала, а на чистовых кромках больше зубьев для более гладкого реза.

Фрезы для уступов и их применение

Фрезы для уступов используются для обработки плоских поверхностей под углом в заготовку. Лезвие снимает материал со сторон режущей кромки, оставляя плоскую поверхность с заданным углом. Они обычно используются в производстве пресс-форм или штампов.

Они обычно используются в производстве пресс-форм или штампов.

Типы фрезерных станков и их влияние на выбор фрезы

Существует несколько фрезерных станков, включая вертикальные, горизонтальные и универсальные. Выбор фрезерного станка влияет на выбор соответствующей фрезы. Например, горизонтально-фрезерные станки лучше всего подходят для обработки крупных заготовок, а вертикально-фрезерные станки больше подходят для обработки мелких и средних заготовок. Очень важно выбрать подходящий фрезерный станок, чтобы обеспечить точность и эффективность работы фрезы.

Рекомендуемая литература: Фрезерование с ЧПУ

Как пользоваться фрезой: подробное руководство

Фрезы — это инструменты, используемые в металлообрабатывающей промышленности для удаления лишнего материала с заготовок. Они бывают разных форм и размеров, каждый из которых специально предназначен для резки. Основными частями фрезы являются хвостовик, корпус, режущие кромки и зубья. Нога — это часть, которая входит в шпиндель станка, а корпус удерживает режущие кромки и зубья. Зубья — это части, которые выполняют режущую работу, а режущие кромки — это острые кромки вдоль зубьев, которые удаляют материал с заготовки.

Нога — это часть, которая входит в шпиндель станка, а корпус удерживает режущие кромки и зубья. Зубья — это части, которые выполняют режущую работу, а режущие кромки — это острые кромки вдоль зубьев, которые удаляют материал с заготовки.

Процесс резания, связанный с фрезерованием, представляет собой сложную серию действий, в результате которых удаляется материал с заготовки. Фреза помещается на заготовку и вращается с высокой скоростью, в то время как заготовка позиционируется для получения разреза. Режущие кромки фрезы соприкасаются с заготовкой и снимают часть материала. Этот процесс повторяется до тех пор, пока не будет достигнута желаемая форма и размер заготовки.

Скорость резания фрезы определяется ее диаметром, поверхностной скоростью разрезаемого материала и твердостью материала. Различные типы фрез требуют разной скорости резания для достижения оптимальных результатов. Например, фрезы из быстрорежущей стали обычно могут работать со скоростью от 100 до 400 футов в минуту (поверхностных футов в минуту), в то время как фрезы из карбида могут использоваться с гораздо более высокими скоростями от 350 до 1000 футов в минуту.

Для поддержания и продления срока службы фрез необходимо правильно ухаживать за ними. Это включает в себя регулярную очистку и сушку лезвий после использования, а также использование соответствующих смазочных материалов при необходимости. Поддержание правильной скорости подачи, количества стружки и числа оборотов в минуту (об/мин) для конкретного типа используемой фрезы также важно.

При использовании фрез безопасность должна быть главным приоритетом. Всегда надевайте соответствующие средства индивидуальной защиты, включая защитные очки, защитные очки и перчатки. Перед началом фрезерования заготовка должна быть надежно закреплена в станке, а устройство должно быть должным образом заземлено. Кроме того, прочитайте и следуйте всем инструкциям производителя перед использованием любой фрезы.

Существует несколько распространенных ошибок, которых следует избегать при использовании фрез. К ним относятся использование неправильной фрезы, слишком высокая скорость резания и несоблюдение правильных скоростей подачи и количества стружки. Также важно избегать слишком глубокого резания, так как это может привести к чрезмерной нагрузке на инструмент и его преждевременному износу. Соблюдая надлежащие процедуры и передовой опыт, фрезы могут обеспечить точное и эффективное удаление материала в различных отраслях промышленности.

Также важно избегать слишком глубокого резания, так как это может привести к чрезмерной нагрузке на инструмент и его преждевременному износу. Соблюдая надлежащие процедуры и передовой опыт, фрезы могут обеспечить точное и эффективное удаление материала в различных отраслях промышленности.

Вывод

Выбор подходящей фрезы имеет решающее значение для успешного выполнения любого процесса фрезерования. Правильный инструмент гарантирует, что желаемая форма или размер будут достигнуты, а конечный продукт будет соответствовать требуемым стандартам качества и точности. Выбор неправильного режущего инструмента может привести к повреждениям, требующим замены инструмента, что приведет к незапланированному простою, упущенной выгоде и снижению производительности. Таким образом, понимание того, для чего лучше всего подходит каждая фреза, и выбор правильного инструмента жизненно важны для достижения максимальных результатов любого фрезерного проекта.

Часто задаваемые вопросы

youtube.com/embed/riRjOHfMkxU?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture; web-share» allowfullscreen=»»/>

В: Что такое фрезерный станок?

A: Фрезерный станок — это инструмент, используемый для обработки твердых материалов. Он может выполнять различные операции резки, такие как сверление, фрезерование, строгание и вырезание пазов.

В: Какие существуют типы фрез?

A: Существует несколько типов фрез, в том числе концевые фрезы, фрезы для черновой обработки, фрезы для обработки уступов, фрезы для профильных фрез, фрезы для снятия фасок, фрезы для Т-образных пазов и другие. Каждый тип предназначен для определенных операций резания.

В: Что такое концевая фреза?

A: Концевая фреза — это фреза для прорезания пазов, профилирования и обработки карманов. Он имеет режущие кромки на торце и периферийные режущие кромки по бокам.

В: Из чего сделаны фрезы?

A: Фрезы могут быть изготовлены из различных материалов, включая быстрорежущую сталь, карбид, керамику и алмаз.