Правила работы ручным фрезером при снятии четверти в заготовке

Содержание

- 1 Виды фрез для обработки деревянных заготовок

- 2 Как работать фрезером для выбора четверти в заготовке

Ручные фрезерные инструменты удобно использовать в быту для обработки небольших деревянных изделий. Они помогут для установки дверей и окон, обтачивания брусков и планок. С их помощью можно сделать углубление для врезки дверного замка, нарезать пазы и фаски. Их не следует использовать для работы с крупными заготовками.

Основным рабочим элементом является фреза. Это режущая часть конструкции. Одна сторона у нее цилиндрическая, с ее помощью происходит крепление к прибору через патрон. Вторая сторона имеет сложную конфигурацию, от которой зависит метод ее использования.

Виды фрез для обработки деревянных заготовок

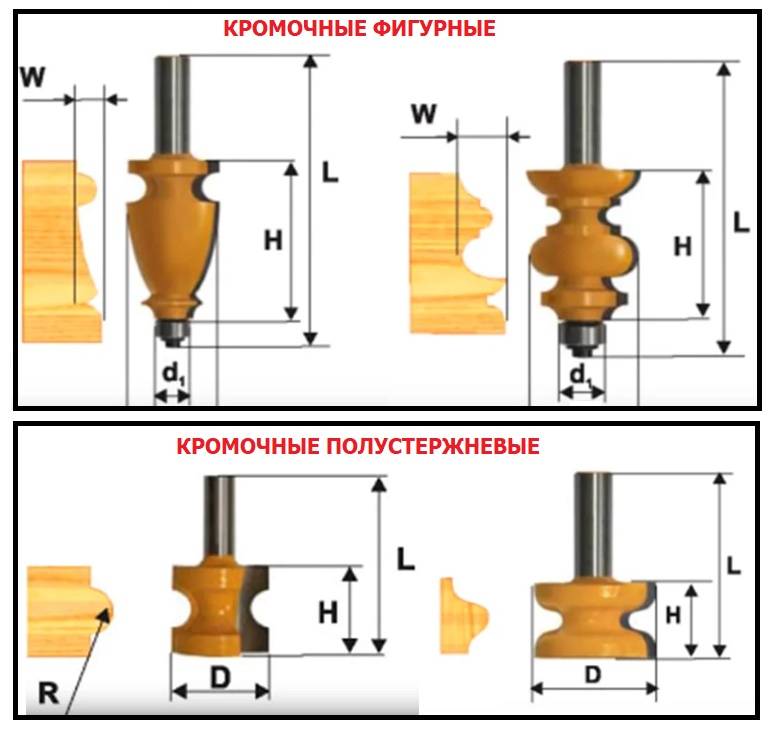

По назначению они бывают следующие:

- Копировальная кромочная, снабжена подшипником

- Профильная фигурная

- Фасадная двойная

- Конусная

- Калевочная

- Фальцевая, ею делают пазы и выбирают четверти в деревянных изделиях

Итак, мы определились, что для выбора четверти удобнее всего использовать фальцевую фрезу. Она имеет цилиндрическую форму и снабжена подшипником. Диаметр ее цилиндра больше диаметра подшипника, что позволяет выбирать четверть нужной глубины за несколько проходов режущего инструмента.

Она имеет цилиндрическую форму и снабжена подшипником. Диаметр ее цилиндра больше диаметра подшипника, что позволяет выбирать четверть нужной глубины за несколько проходов режущего инструмента.

Удобно использовать шаблон при фрезеровании. Подшипник, катаясь по шаблону, формирует точное направление движения инструмента, упрощает работу и делает результат аккуратным и ровным.

Как работать фрезером для выбора четверти в заготовке

Устанавливаем заготовку на поверхность рабочего стола и надежно ее фиксируем, чтобы она не сдвигалась при работе. Затем крепим шаблон. Инструмент устанавливаем так, чтобы подшипник на фрезе двигался по шаблону, а ее режущая часть – по обрабатываемой детали. Устанавливаем ее в рабочее положение и зажимаем. Фрезер продвигаем, пока режущая кромка не коснется заготовки.

Ограничитель глубины опускаем до нижнего уровня, затем устанавливаем требуемую глубину для снятия четверти. Если дерево очень плотное или глубина большая, следует делать несколько проходов инструмента до получения нужного результата. После первого прохода нужно осмотреть поверхность и, если нужно, отрегулировать настройки инструмента.

После первого прохода нужно осмотреть поверхность и, если нужно, отрегулировать настройки инструмента.

Важно правильно выбрать скорость вращения фрезы. Это зависит от ее диаметра. Для диаметра 10 мм подойдет скорость вращения 20 тыс. обор./мин. Для диаметра 40 мм допускается скорость 12 тыс. оборотов. Правильно выбрать скорость поможет инструкция к инструменту. При быстром вращении поверхность заготовки может обугливаться.

Фрезер можно тянуть или толкать от себя, что кому удобней. Возникает два типа движения – попутное и встречное. Попутное движение, когда направление движения устройства совпадает с направлением вращения фрезы, нежелательно, при этом появляются сколы на обрабатываемой поверхности.

При работе с длинными досками не следует выбирать всю глубину четверти за один раз. Это большая нагрузка на фрезер, перегрев, четверть получается не всегда ровной. Лучше делать это за 3–4 прохода.

Ручной фрезер – это электрический инструмент, имеющий режущие элементы. При работе с ним необходимо соблюдать меры безопасности.

При работе с ним необходимо соблюдать меры безопасности.

- Всегда обесточивайте неработающий прибор, вытаскивайте шнур из розетки.

- Надежно закрепляйте детали перед их обработкой.

- Крепко удерживайте в руках инструмент при работе.

- Не работайте в одежде, которая неудобна и опасна.

- Не отвлекайтесь во время работы.

Работа с фрезером – процесс довольно сложный, требующий сноровки и определенного опыта. Относиться к такой работе стоит серьезно. Но приложив усилия, можно научиться работать с ним. Это будут очень полезные навыки для владельца дома.

что это такое, как выбрать в доске с помощью рубанка Интерскол и других моделей

Бывает так, что под рукой нет нужного инструмента, а определенную работу сделать нужно. Выборка четверти как раз такой и является. Выбирать ее нужно фрезером, а что, если под рукой только рубанок? В статье рассмотрим, понятие четверти и как ее выбрать с помощью электрорубанка Интерскол.

Содержание

- Что это такое

- Какой рубанок и приспособления нужно использовать

- Выбор в доске

- Как выбрать в доске с помощью рубанка Интерскол

- Выборка ручным рубанком

- Сейчас читают

Что это такое

Прямоугольная выборка в деревянной заготовке называется фальц. Четверть – разновидность фальца с одинаковыми сторонами, квадратного сечения. Пример фальца можно увидеть в любом здании – это выборка во всех дверных коробках под дверное полотно, на оконных коробках под рамы, и т.д. Их также в обиходе называют «четверть», но корректное название «фальц».

Какой рубанок и приспособления нужно использовать

На некоторых обычных электрорубанках как дополнительная опция есть приспособления для выборки. В принципе, электрорубанок создан для строгания поверхностей. Для выборки широких и глубоких фальцев удобнее и эффективнее другие инструменты – фрезер, циркулярка. А также специальный рубанок для выборки четвертей. Отличия:

- глубокие, более короткие ножи;

- мощный двигатель;

- специальная конструкцию для удержания инструмента с двух сторон во время выборки;

- регулировки по высоте и ширине прохода.

В России этот инструмент встречается редко, однако на международных площадках его можно найти.

Если в комплекте поставки обычного электрорубанка есть боковой упор-площадка и ограничитель глубины, с их помощью также можно делать выборку нужного размера. Электрорубанки с такой функцией скомпонованы так, чтобы выступающие за край ножа детали не мешали погружению инструмента в древесину.

На других электрорубанках не предусмотрены крепления под эти приспособления, и в комплекте поставки их нет. К тому же выступающие за ширину ножа детали не дадут погрузиться рубанку на значительную глубину выборки.

Выбор в доске

При строгании электрорубанок способен отобрать за один проход четверть на глубину строгания, 2-3 мм.

Настраивается электрорубанок для выборки следующим образом:

- устанавливается на нужную ширину выборки параллельный упор;

- устанавливается на требуемый размер ограничитель глубины.

За 5-7 проходов можно сделать выборку на глубину 10-20 мм. Глубина выборки ограничивается упором, который прикручивается к корпусу. От сползания электрорубанка в одну сторону его удерживает упорная параллельная планка, которая движется по другому ровному краю заготовки. Чтобы электрорубанок не съезжал при выборке в другую сторону, его приходится удерживать руками.

Глубина выборки ограничивается упором, который прикручивается к корпусу. От сползания электрорубанка в одну сторону его удерживает упорная параллельная планка, которая движется по другому ровному краю заготовки. Чтобы электрорубанок не съезжал при выборке в другую сторону, его приходится удерживать руками.

Край заготовки, по которому движется планка упора, должен быть ровным, так как именно он задает размер выборки по ширине.

Самое сложное в этой работе – правильно провести вход и выход ножей в начале и конце заготовки.

Вначале опорная планка прижимается к заготовке не полностью и электрорубанок может вильнуть вглубь, испортив заготовку. Электрорубанок удерживают руками так, чтобы планка была строго параллельно заготовке.

Тоже самое и в конце заготовки, когда планка сходит с заготовки и при неправильном направлении усилий рук электрорубанок может вильнуть. Поэтому в начале и конце заготовок размеры четвертей выдержать сложно. Чтобы избежать брака, заготовку делают длиннее нужного размера, а затем обрезают испорченные концы.

В сети противоречивые видео, где показана неудачная и успешная выборка.

Пример неудачной выборки. Выборка слишком глубокая. Боковая стенка фальца, по которой ходит не заточенная боковая часть ножей, получается рваной. При сходе упорной планки с заготовки не удается удерживать электрорубанок, он уходит в сторону, и размер выборки получается непредсказуемым.

Пример удачной выборки. Выбирается небольшая по размеру четверть. Мастеру удается проводить вход и сход инструмента с заготовки параллельно стороне заготовки, концы выборки относительно ровные.

Однако если замерить такую готовую четверть штангельциркулем, выяснится, что размеры четверти «гуляют» в пределах 1 мм. Электрорубанок при выборке может заваливаться на себя или от себя, при этом будет меняться угол и глубина выборки. При входе и выходе без полной опоры упорной планки, ручном контроле, также трудно добиться идеальной точности.

Электрорубанок при выборке может заваливаться на себя или от себя, при этом будет меняться угол и глубина выборки. При входе и выходе без полной опоры упорной планки, ручном контроле, также трудно добиться идеальной точности.

Поэтому такие выборки вполне допустимы, но там, где приемлемы значительные допуски, плюс-минус 1 мм. То есть для грубых плотницких работ.

Как выбрать в доске с помощью рубанка Интерскол

Опцией выборки четверти оснащены не все модели электрорубанков этого бренда. Она есть на модели Интерскол Р-82 710 710 Вт. Проводится точно таким же способом, который описан выше.

Но есть две особенности модели.

- Упорная планка для выбора четверти крепится на одном винте с барашком для закручивания от руки. Все крепления на одной оси – немного «вертушка», поэтому крепление ненадежно, уходит влево или вправо от параллели с корпусом.

- Модель укомплектована станиной для работы в стационарном (перевернутом) режиме. Четверть также можно отбирать двумя способами – передвигая рубанок по заготовке, или передвигая небольшую заготовку по рубанку в стационарном режиме.

Глубина четверти на этой модели – 15 мм.

Выборка ручным рубанком

Обычным ручным рубанком или фуганком (большой рубанок) выбрать четверть невозможно. Для этого применяется специальный ручной инструмент – отборники.

У обычного ручного рубанка нож выпускается всего на доли миллиметра, буквально на толщину волоса. Именно столько рубанок может снять за один проход.

Если прикрепить к доске опорную параллельную планку и двигать рубанок вдоль неё, он снимет слой такой толщины, на которую выпущен нож. Далее край платформы напротив ножей упрется в древесину, и углубиться в четверть дальше не получится, так как нож не выходит на край платформы.

Если прикрепить опорную планку к самому рубанку, по принципу электрорубанка, то получится подобие разновидности ручного рубанка, который называется отборник (фальцгебель, фальцгобель или фальцебель).

Но поскольку нож обычного рубанка не выходит на край платформы, в этом месте будет образовываться пропуск выборки, и рубанок не сможет ровно погружаться дальше. У отборников это предусмотрено, нож расположен вровень с краем платформы или немного выступает за её пределы.

У отборников это предусмотрено, нож расположен вровень с краем платформы или немного выступает за её пределы.

Отборник — фальцгебель

Отборники, как правило, не имели регулировок, кроме глубины выпуска ножа. Это специальный инструмент для выборки четверти одного размера. Например, если нож отборника шириной 10 мм, он будет делать выборку по одной стороне 10 мм. По другой можно выбрать 10 мм, 20 мм и более, сделав больше проходов. Бесконечно углубляться не получится, так как корпус отборника скрывается в древесине и удерживать его руками становится невозможно.

Деревянные отборники имели деревянную планку – параллельный упор.

Работа с таким инструментом требует терпения, опыта и усердия. Современным мастерам, привыкшим работать с электроинструментом, работать инструментом старых мастеров покажется утомительным.

Подводя итоги становится ясно, что работы по выборке четверти лучше производить специально предназначенным для этого инструментом, а не электрическим рубанком и тем более ручным. При крайней необходимости конечно можно, но лучше всего для этой цели использовать фрезер.

При крайней необходимости конечно можно, но лучше всего для этой цели использовать фрезер.

Сейчас читают

- Все про карбюратор мотоблока, от регулировки до ремонта

- Основные причины, почему мотоблок глохнет при нагрузке в работе, наклоне, открытии воздушной заслонке и других случаях

- 3 лучших мотоблока Нева серии МБ, их плюсы и минусы, а также история компании

- Основные отличия мотоблока от культиватора и что лучше для участка 10 соток, дома и дачи

- 7 популярных способов изготовления культиватора своими руками

Токарная обработка – производственные процессы 4-5

После прохождения этого модуля вы сможете:

• Опишите черновую и чистовую токарную обработку.

• Опишите поворотное плечо.

• Опишите разрез торца.

• Объясните, как настроить центровочное/центровочное сверление.

• Объясните, как настроить расточку.

• Объясните, как настроить накатку.

• Правильно установите заготовку для отрезки/нарезания канавок.

• Определите расчет конусности.

• Правильно установить заготовку в 4-х кулачковый патрон.

Заготовка обычно обрабатывается на токарном станке по двум причинам: чтобы обрезать ее по размеру и получить точный диаметр. Работа, которая должна быть нарезана по размеру и иметь одинаковый диаметр по всей длине заготовки, предполагает операцию параллельного точения. Многие факторы определяют количество материалов, которые можно удалить на токарном станке. Диаметр необходимо обрезать в два прохода: черновой проход и чистовой проход.

Чтобы получить одинаковый диаметр на каждом конце заготовки, центры токарного станка должны быть на одной линии.

Процедура:

1. Установите составной упор на 30 градусов.

2. Установите инструмент для черновой или чистовой обработки. Используйте правый токарный инструмент при подаче седла в направлении передней бабки.

3. Переместите стойку инструмента к левой стороне составного упора и установите насадку инструмента в правый центр высоты.

4. Установите на токарном станке правильную скорость и подачу для диаметра и типа обрабатываемого материала.

5. Запустите токарный станок и сделайте небольшой надрез длиной около 0,005 дюйма и длиной 0,250 дюйма на правом конце заготовки.

6. Остановите токарный станок, но не перемещайте рукоятку винта поперечной подачи.

7. Переместите режущий инструмент к концу заготовки (вправо), поворачивая маховик каретки.

8. Измерьте работу и рассчитайте количество удаляемого материала.

9. Поверните градуированное кольцо на половину количества удаляемого материала. Например, если необходимо удалить 0,060 дюйма, градуированное кольцо следует повернуть на 0,030 дюйма, так как разрез выполняется по окружности заготовки.

10. Помните , на каждую тысячную глубины резания диаметр заготовки уменьшается на две тысячные.

Операция черновой токарной обработки используется для удаления как можно большего количества металла в кратчайшие сроки. Точность и чистота поверхности не важны в этой операции. Поэтому рекомендуется максимальная глубина 0,030 дюйма и подача от 0,020 до 0,030 дюйма. Заготовка, как правило, грубо обтачивается с точностью до 0,030 дюйма от конечного размера за несколько проходов, насколько это возможно.

Точность и чистота поверхности не важны в этой операции. Поэтому рекомендуется максимальная глубина 0,030 дюйма и подача от 0,020 до 0,030 дюйма. Заготовка, как правило, грубо обтачивается с точностью до 0,030 дюйма от конечного размера за несколько проходов, насколько это возможно.

Процедура:

1. Установите токарный станок на правильную скорость и скорость подачи для типа и размера обрабатываемого материала.

2. Отрегулируйте быстросменный редуктор на подачу от 0,010 до 0,030 дюйма в зависимости от глубины резания и состояния станка.

3. Например: .010

4. Переместите держатель инструмента к левой стороне составного упора и установите насадку инструмента на правую высоту по центру.

5. Надежно затяните стойку инструмента, чтобы предотвратить перемещение резцедержателя во время операции обработки.

6. Сделайте небольшой пробный пропил на правом конце заготовки длиной около 0,250 дюйма.

7. Измерьте заготовку и отрегулируйте насадку на нужную глубину резания.

8. Отрежьте около 0,250 дюйма, остановите токарный станок и проверьте размер диаметра. Диаметр должен быть около 0,030 дюйма по стороне финиша.

9. При необходимости отрегулируйте глубину резания.

Чистовая токарная обработка на токарном станке, которая следует за черновой обточкой, производит гладкую поверхность и обрезает заготовку до точного размера. Такие факторы, как состояние режущего инструмента, жесткость станка и заготовки, а также скорость токарного станка и скорость подачи, могут повлиять на тип получаемой поверхности.

Процедура:

1. Проверьте, нет ли на режущей кромке режущей кромки зазубрин, прожогов и т. д. Перед выполнением чистового прохода рекомендуется установить режущую кромку в исходное положение.

2. Установите токарный станок на рекомендуемую скорость и подачу. Используемая скорость подачи зависит от требуемой чистоты поверхности.

3. Сделайте небольшой пробный пропил длиной около 0,250 дюйма в правом конце изделия, чтобы получить истинный диаметр, установите насадку режущего инструмента на нужный диаметр и установите градуированное кольцо на нужный диаметр.

4. Остановить станок, измерить диаметр.

5. Установите глубину резания на половину количества удаляемого материала.

6. Отрежьте 0,250 дюйма, остановите токарный станок и проверьте диаметр.

7. При необходимости заново отрегулируйте глубину резания и завершите доводку диаметра. Чтобы получить максимально точный диаметр, доведите заготовку до требуемого размера. Если необходимо завершить диаметр пленкой или полировкой, никогда не оставляйте для этой операции более 0,002–0,003 дюйма.

При токарной обработке заготовки более чем на один диаметр. Изменение диаметра или шага известно как плечо.

Три распространенных типа плеча:

1. Квадрат

2. Скругленный уголок

3. Угловой или конический

Процедура:

1. С заготовкой, установленной на токарном станке, разметьте положение уступа от готового конца заготовки. В случае скругленных плеч, вся длина должна быть достаточной для того, чтобы на готовом плече можно было сформировать надлежащий радиус.

2. Поместите острие инструмента на эту отметку и вырежьте небольшой паз по окружности, чтобы отметить длину.

3. С помощью токарной насадки черновой и чистовой обработайте заготовку примерно на 0,063 дюйма необходимой длины.

4. Установите торцевой инструмент. Наметьте мелом небольшой диаметр заготовки и поднимите режущий инструмент до тех пор, пока он не удалит отметку мелом.

5. Обратите внимание на показания на градуированном кольце рукоятки поперечной подачи.

6. Торцовка под прямым углом к плечу, резка по линии с ручной подачей.

7. Для последовательных резов верните рукоятку поперечной подачи в такое же положение градуированного кольца.

Если требуется скругленный угол, для обработки уступа используется насадка с таким же радиусом. Угловые или скошенные кромки можно получить, установив режущую кромку насадки инструмента на желаемый угол фаски и подав ее к уступу, или установив составной упор на нужный угол.

Обрабатываемые детали обычно обрезаются немного длиннее, чем требуется, и обтачиваются до нужной длины. Торцовка — это операция обработки торцов квадрата заготовки с ее осью. Чтобы получить плоскую квадратную поверхность при торцевании, токарному станку может быть правдой.

Торцовка — это операция обработки торцов квадрата заготовки с ее осью. Чтобы получить плоскую квадратную поверхность при торцевании, токарному станку может быть правдой.

Назначение облицовки:

• Для получения истинно плоской поверхности, перпендикулярной оси заготовок.

• Обеспечить точную поверхность для проведения измерений.

• Для обрезки заготовок до необходимой длины.

Рисунок 1. Операция облицовки

Процедура:

1. Переместите стойку инструмента к левой стороне составного упора и установите правую фрезу на правую высоту от центральной точки токарного станка. Составной упор может быть установлен на 30 градусов для точной торцевой обработки.

2. Установите заготовку в патрон лицевой стороной. Используйте центр линии в хвостовой части или прямую линейку, если это необходимо для истинности.

3. Вставьте торцевой инструмент.

4. Расположите инструмент немного в стороне от детали.

5. Установите насадку торцевого инструмента влево под углом 15-20 градусов. Острие насадки инструмента должно быть ближе всего к заготовке, а сбоку должно быть оставлено пространство.

6. Установите на токарном станке правильную скорость и подачу для диаметра и типа обрабатываемого материала.

7. Перед включением станка поверните шпиндель вручную, чтобы убедиться, что детали не мешают вращению шпинделя.

8. Запустите токарный станок и поднесите резец как можно ближе к центру станка.

9. Переместите каретку влево с помощью маховика, пока не начнется мелкий рез.

10. Подайте насадку режущего инструмента внутрь к центру, повернув рукоятку поперечной подачи. Если для подачи режущего инструмента используется механическая поперечная подача, каретка должна быть зафиксирована в этом положении.

11. Повторяйте процедуры 6,7 и 8, пока заготовка не будет отрезана до нужной длины. 12. На заготовке после торцовки останется острая кромка, которую следует сломать напильником.

Сверло

Spotting Tool используется для проделывания неглубокого V-образного отверстия в центре заготовки. Предоставляет руководство для выполнения упражнения. Отверстие можно быстро и достаточно точно обнаружить с помощью центрирующего сверла. Для максимальной точности следует использовать насадку для определения местоположения.

Рис. 2. Инструмент Центр/Точка

Процедура:

1. Правильно установите заготовку в патрон.

2. Установите сверлильный патрон в заднюю бабку.

3. Убедитесь, что хвостовик сверлильного патрона надежно закреплен в задней бабке.

4. Переместите и зафиксируйте заднюю бабку в желаемом положении.

5. Перед включением станка поверните шпиндель вручную, чтобы убедиться, что детали не мешают вращению шпинделя.

6. Установите токарный станок на правильную скорость для типа материала, который будет точечным или центрирующим сверлом.

7. Просверлите отверстие центровым сверлом. 8. Отметьте отверстие с помощью зенковки или центрирующего сверла.

8. Отметьте отверстие с помощью зенковки или центрирующего сверла.

Рисунок 3. Сверло

Процедура:

1. Установите сверлильный патрон в заднюю бабку.

2. Правильно установите заготовку в патрон.

3. Проверьте центр инструмента и убедитесь, что он находится на одной линии.

4. Убедитесь, что хвостовик сверлильного патрона надежно закреплен в задней бабке.

5. Переместите и зафиксируйте заднюю бабку в желаемом положении.

6. Перед включением станка поверните шпиндель вручную, чтобы убедиться, что детали не мешают вращению шпинделя.

7. Начните отверстие с помощью установочного или центрирующего сверла.

8. При использовании центрирующего сверла всегда используйте вместе с ним смазочно-охлаждающую жидкость.

9. Центровочное сверло режется не так легко, как сверло, поскольку оно имеет неглубокие канавки для дополнительной жесткости.

10. Просверлите всю конусность, чтобы создать воронку для направления сверла.

11. Установите сверло в шпиндель задней бабки, в сверлильный патрон или в держатель сверла.

12. Установите токарный станок на скорость, соответствующую типу обрабатываемого материала.

13. Запустите токарный станок и просверлите требуемую глубину в соответствии с чертежом, применяя смазочно-охлаждающую жидкость.

14. Для измерения глубины отверстия используйте градуировку на оси задней бабки или стальную линейку для измерения глубины.

15. С помощью сверла с просверленным отверстием удалите стружку и измерьте глубину отверстия.

16. При сверлении снимите материал не более чем на один или два диаметра бурового долота, прежде чем отступить, очистить стружку и повторно нанести смазочно-охлаждающую жидкость.

17. Если сверло скрипит о приклад, нанесите больше смазочно-охлаждающей жидкости.

18. Чтобы снять сверлильный патрон с задней бабки, потяните его назад примерно на четверть оборота больше, чем он может легко выдвинуться.

19. Используйте штифт, чтобы выдавить патрон из цанги.

Растачивание — это операция по увеличению и точной чистовой обработке отверстий. Обработка отверстия путем удаления материала с внутренних поверхностей однолезвийной фрезой. Отверстия специального диаметра, для которых нет сверл, могут быть получены путем растачивания.

Растачивание использует одноточечный режущий инструмент для увеличения отверстия. Эта операция обеспечивает более точное и концентрическое отверстие, в отличие от сверления.

Поскольку фреза выходит из станка из расточной оправки, инструмент не так хорошо поддерживается, что может привести к вибрации. Чем глубже скучная операция, тем хуже болтовня. Чтобы исправить это:

1. Уменьшите скорость вращения шпинделя.

2. Увеличьте подачу.

3. Нанесите больше смазочно-охлаждающей жидкости.

4. Укоротить выступ расточной оправки.

5. Отшлифуйте меньший радиус на конце инструмента.

Процедура:

1. Установите заготовку в патрон.

Установите заготовку в патрон.

2. Обработайте, наметьте и просверлите отверстие в заготовке.

3. Проверьте, достаточно ли зазора у расточной оправки.

- Если отверстие слишком маленькое для расточной оправки, стружка застрянет во время обработки и сместит оправку от центра.

4. Убедитесь, что острие сверлильного инструмента является единственной частью фрезы, контактирующей с внутренней поверхностью заготовки.

5. Если угол не обеспечивает достаточной торцевой зачистки, замените фрезу на другую с более острым углом.

6. Расположите борштангу так, чтобы острие фрезы совпадало с центральной линией заготовки.

7. Инструмент, расположенный не на одной линии с центром заготовки, будет волочиться по поверхности заготовки, даже если имеется достаточный задний задний угол.

8. Выберите расточной оправку как можно большего размера, чтобы она выступала за пределы держателя только на глубину отверстия, которое нужно расточить.

9. Установите держатель и расточной инструмент с резцом на левой стороне резцедержателя и вращайте заготовку.

10. Установите сверло в центр.

- Примечание. В зависимости от жесткости установки буровой резец будет иметь тенденцию пружинить вниз при приложении давления к режущей кромке. Установив сверло немного выше центра, была сделана компенсация направленной вниз пружины, и сверло будет фактически располагаться точно по центру заготовки во время операций обработки.

11. Установите токарный станок на правильную скорость резания и подачу. а. Примечание. В качестве скорости подачи выберите среднюю скорость подачи.

12. Нанесите смазку на отверстие перед включением машины.

13. Включите станок и переместите инструмент в предварительно просверленное отверстие.

14. Запустите токарный станок и медленно перемещайте расточный инструмент, пока он не коснется внутреннего диаметра отверстия.

15. Сделайте небольшой разрез (около 0,003 дюйма) длиной около -375.

16. Остановите токарный станок и измерьте диаметр отверстия, используя телескопический калибр или микрометр.

17. После измерения отверстия определите количество материала, которое необходимо удалить из отверстия. Оставьте около 0,020 на чистовом пропиле.

18. Запустите токарный станок и выполните черновую обработку.

19. Подайте расточной оправку в заготовку, снимая примерно 0,020 за каждый проход.

20. Выньте борштангу, как только будет достигнута нужная глубина.

21. Повторяйте шаги 19 и 20, пока не будет достигнут требуемый диаметр внутреннего отверстия.

22. После завершения черновой обработки остановите токарный станок и выньте резец из отверстия, не перемещая рукоятку поперечной подачи.

23. Установите глубину чистового пропила и рассверлите отверстие по размеру. Для хорошего качества поверхности рекомендуется мелкая подача.

24. При последнем проходе остановитесь на нужной глубине и верните фрезу к центру заготовки. Это будет обращено к задней части отверстия.

Это будет обращено к задней части отверстия.

25. Выньте борштангу из станка и остановите станок.

Рисунок 4. Растачивание на токарном станке

1. Накатка – это выпуклость на поверхности заготовки, создаваемая двумя закаленными валками.

2. Накатка обычно имеет одну из двух форм: ромбовидную или прямую.

3. Обычные накатки бывают мелкими, средними или крупными.

4. Ромбовидный рисунок образован правой и левой спиралью, установленной в самоцентрирующейся головке.

5. Используется для улучшения внешнего вида детали и обеспечения хорошей поверхности захвата для рычагов и рукояток инструментов.

6. Обычные накатки бывают мелкими, средними или крупными.

7. Прямой профиль, образованный двумя прямыми роликами, используется для увеличения размера детали для прессовой посадки в легких условиях эксплуатации.

8. Используются три основных типа держателей для накатных инструментов: держатель с шарнирным соединением, держатель с вращающейся головкой и держатель с двух сторон.

9. Накатка лучше всего работает на заготовках, установленных между центрами.

10. Накатки не режут, а смещают металл под высоким давлением.

11. Смазка более важна, чем охлаждение, поэтому подойдет масло для резки или смазочное масло.

12. Для накатки используются низкие скорости (примерно такие же, как при нарезании резьбы) и подача от 0,010 до 0,020 дюйма.

13. Накатка должна быть отцентрована на заготовке вертикально, а державка с накаткой должна располагаться вровень с заготовкой.

14. Следует сделать накатку из мягкого металла примерно на половину глубины и проверить шаблон.

15. На тонкой заготовке может потребоваться несколько проходов, чтобы выполнить накатку, поскольку инструмент имеет тенденцию отталкивать ее от накатки.

16. Между проходами следует очищать накатку проволочной щеткой.

Рисунок 5. Накатка

Процедура:

1. Установите накатной инструмент в держатель инструмента и отрегулируйте его точно по средней линии шпинделя токарного станка.

2. Расположите и закрепите накатной инструмент под углом 90 градусов к поверхности с накаткой.

3. Переместите каретку токарного станка вручную и определите место на заготовке, которое нужно накатать.

4. Поверните накатную головку, чтобы указать правильный набор накаток.

5. Расположите накатку у правого края заготовки таким образом, чтобы половина накатки соприкасалась с правым краем заготовки.

6. Нанесите на заготовку смазочно-охлаждающую жидкость.

7. Поверните шпиндель примерно на 100 об/мин и используйте маховик поперечной подачи, чтобы ввести накатной инструмент в работу. Это должно быть примерно 0,030 дюйма или до тех пор, пока накатка не сформирует хороший рисунок.

8. Включите силовую подачу станка, чтобы переместить каретку к передней бабке со скоростью подачи от 0,010 до 0,020 дюйма за оборот.

9. При необходимости нанесите масло и почистите поверхность с накаткой жесткой щеткой, чтобы удалить стружку с наката.

10. Когда накатка достигнет конца области с накаткой, измените направление подачи каретки на противоположное и вставьте накатку в работу еще на 0,005–0,010 дюйма.

11. Продолжайте накатывать взад-вперед, пока не образуется острый ромб.

Назначение отрезки и проточки:

Бывают случаи, когда вам может понадобиться отрезать кусок от конца заготовки или вырезать канавку в заготовке.

Нарезка канавок, обычно называемая проточкой, подрезкой или сужением, часто выполняется на конце резьбы, чтобы обеспечить полный ход гайки до заплечика или на краю заплечика для обеспечения надлежащей посадки сопрягаемых деталей. Существует три типа канавок: квадратные, круглые и U-образные.

Закругленные канавки обычно используются там, где на деталь оказывается нагрузка, а прямоугольный угол может привести к разрушению металла.

Процедура:

1. Выберите насадку нужного размера и формы требуемой канавки.

2. Наметьте расположение паза.

3. Установите токарный станок на половинную скорость для токарной обработки.

4. Установите заготовку на токарный станок.

5. Установите насадку на центральную высоту.

6. Медленно вставьте насадку в заготовку с помощью рукоятки поперечной подачи.

7. Нанесите большое количество смазочно-охлаждающей жидкости на острие режущего инструмента. Для того, чтобы рез не слепил канавку. Если появляется вибрация, уменьшите скорость вращения шпинделя.

8. Остановите токарный станок и проверьте глубину паза.

9. Повторяйте процедуры 6-7, пока заготовка не будет вырезана на нужную глубину.

Рисунок 6. Вырезание канавки

Отрезные инструменты, часто называемые отрезными инструментами, используются для резки заготовки. Существует три типа разделительных инструментов. Инструмент для разделения состоит из прямого держателя, чаще всего используются вставные лезвия со смещением влево и вправо.

Существуют две распространенные проблемы при расставании: дребезжание и сжатие. Стук возникает, когда инструмент удерживается недостаточно прочно, любой люфт в инструменте, держателе или любой части самого токарного станка затрудняет резку, неровную и часто невозможный. Втягивание означает, что инструмент стремится врезаться в заготовку, а также перелезать через верхнюю часть режущей кромки. Это обычно ломает бит инструмента или разрушает заготовку. Заедание обычно возникает, когда инструмент для разделения установлен слишком высоко или слишком низко.

Стук возникает, когда инструмент удерживается недостаточно прочно, любой люфт в инструменте, держателе или любой части самого токарного станка затрудняет резку, неровную и часто невозможный. Втягивание означает, что инструмент стремится врезаться в заготовку, а также перелезать через верхнюю часть режущей кромки. Это обычно ломает бит инструмента или разрушает заготовку. Заедание обычно возникает, когда инструмент для разделения установлен слишком высоко или слишком низко.

• Отрезные инструменты уже, но глубже, чем токарные инструменты. Отрезные инструменты используются для создания узких канавок и отрезания частей заготовки.

• Держатель инструмента должен едва касаться заготовки, когда установлен отрезной инструмент.

• Убедитесь, что инструмент для разделения перпендикулярен оси вращения.

• Убедитесь, что кончик инструмента находится на той же высоте, что и центр заготовки. В этом может помочь удерживание инструмента напротив лицевой стороны детали.

• Установите высоту инструмента, приложите его к поверхности детали и зафиксируйте инструмент на месте. Не забывайте наносить смазочно-охлаждающую жидкость, особенно при глубоком разрезе.

Рисунок 7. Разделение

Процедура:

1. Установите заготовку в патрон так, чтобы отрезаемая часть находилась как можно ближе к патрону.

2. Установите отрезной инструмент с левой стороны составной опоры, установив режущую кромку по центру.

3. Поместите держатель как можно ближе к резцедержателю, чтобы предотвратить вибрацию и дребезжание.

4. Отрегулируйте насадку инструмента. Наконечник инструмента должен выступать из держателя на расстояние, равное немногим больше половины диаметра заготовки. Отрегулируйте число оборотов в минуту (об/мин) примерно на ⅔ скорости вращения.

5. Отметьте место разреза.

6. Переместите режущий инструмент на место.

7. Запустите токарный станок и рукой медленно подайте отрезной инструмент в заготовку. Возьмитесь за рукоятку поперечной подачи обеими руками, чтобы подавать устойчиво и равномерно. Нанесите большое количество смазочно-охлаждающей жидкости.

Возьмитесь за рукоятку поперечной подачи обеими руками, чтобы подавать устойчиво и равномерно. Нанесите большое количество смазочно-охлаждающей жидкости.

8. Когда заготовка составляет около ¼ дюйма, рекомендуется немного сдвинуть инструмент для разделения в сторону. Это боковое движение делает рез немного шире, чтобы предотвратить заедание инструмента.

9. Во избежание вибрации держите режущий инструмент и постоянно применяйте смазочно-охлаждающую жидкость во время работы. Медленно подавайте, когда деталь почти отрезана.

10. Продолжайте продвигать инструмент, пока он не достигнет центра заготовки. По мере приближения заготовка подвешивается на тонком металлическом стержне.

11. Конец заготовки, которую вы обрезаете, обычно будет иметь довольно шероховатую поверхность и небольшой выступ металла на конце. См. рисунок 19 ниже.

12. Последний шаг – установить эту деталь в патрон и сделать торцевой разрез, чтобы зачистить конец. Одна из проблем на этом этапе заключается в том, что кулачки патрона могут повредить готовую заготовку. Если вы внимательно посмотрите на рисунок 20 ниже, вы сможете увидеть отпечаток кулачков патрона. Чтобы избежать этого, вы можете обернуть заготовку тонкой полоской эмори или аналогичного защитного материала, прежде чем зажимать ее.

Если вы внимательно посмотрите на рисунок 20 ниже, вы сможете увидеть отпечаток кулачков патрона. Чтобы избежать этого, вы можете обернуть заготовку тонкой полоской эмори или аналогичного защитного материала, прежде чем зажимать ее.

Рисунок 8. Обрезка заготовки Рисунок 9. Готовая заготовка

Для получения параллельного диаметра при механической обработке между центрами важно, чтобы два центра токарного станка находились на одной линии друг с другом и совпадали с центральной линией токарного станка. Если центр не выровнен, обрабатываемая деталь будет конусообразной.

Существует три метода центровки токарных станков:

1. Совместив осевые линии задней части задней бабки друг с другом. Это только визуальная проверка и, следовательно, не для точной.

2. Метод пробного надреза, при котором делается небольшой надрез с каждого конца изделия и диаметр измеряется микрометром.

3. Выровняйте центры с помощью циферблатного индикатора.

Способ 1. Выровнять центры, отрегулировав заднюю бабку.

Процедура:

1. Ослабьте зажим задней бабки или рычаг.

2. Ослабьте один из регулировочных винтов с левой или правой стороны, в зависимости от направления, в котором должна быть перемещена задняя бабка. Затяните другой регулировочный винт, пока линия на верхней половине задней бабки точно не совпадет с линией на нижней половине.

3. Затяните ослабленный регулировочный винт, чтобы зафиксировать обе половины задней бабки на месте.

4. Зафиксируйте зажимную гайку или рычаг задней бабки.

Способ 2. Выровнять по центру методом следового разреза.

Процедура:

1. Сделайте небольшой надрез примерно 0,010 до истинного диаметра от секции A на конце задней бабки длиной 0,250 дюйма.

2. Остановите подачу и запишите показания на градуированном кольце рукоятки поперечной подачи.

3. Переместите режущий инструмент ближе к концу передней бабки.

Переместите режущий инструмент ближе к концу передней бабки.

4. Приблизьте режущий инструмент к той же настройке бурта, что и в шаге 1 (Раздел A).

5. Верните режущий инструмент в то же положение, что и в шаге 1. (Раздел A)

6. Отрежьте отрезок длиной 0,250 в секции B и затем остановите токарный станок.

7. Измерьте оба диаметра микрометром.

8. Если оба диаметра не одного размера, отрегулируйте заднюю бабку по направлению к режущему инструменту или от него на половину разницы двух показаний.

9. Сделайте еще один легкий надрез в секциях A и B. Измерьте эти диаметры и при необходимости отрегулируйте заднюю бабку.

Способ 3. Выравнивание центров с помощью циферблатного индикатора.

Процедура:

1. Очистите токарный станок и рабочие центры и установите циферблатный индикатор.

2. Плотно отрегулируйте испытательный стержень между центрами и затяните зажим шпинделя задней бабки.

3. Установите циферблатный индикатор на стойку инструмента или каретку токарного станка. Убедитесь, что плунжер индикатора параллелен станине станка, а точка контакта находится в центре.

4. Отрегулируйте поперечный салазок так, чтобы индикатор совпадал примерно с 0,025 дюйма на конце задней бабки.

5. Переместите каретку вручную так, чтобы контрольный индикатор совпал с диаметром на конце передней бабки, и запишите показания контрольного индикатора.

6. Если показания обоих контрольных индикаторов не совпадают. Отрегулируйте заднюю бабку с помощью регулировочного винта, пока индикатор не зарегистрирует одинаковые показания на обоих концах.

Для расчета конусности на фут (tpf). Необходимо знать длину конуса, большой и малый диаметр.

Рисунок 10. Основная часть дюймового конуса

Формула:

Tpf = ((D-d) / длина конуса) x 12

Пример:

Tpf = ((1,25 – 1) / 3) x 12 = (0,25 / 3) x 12 = 1 дюйм

При расчете смещения задней бабки необходимо знать конусность на фут и общую длину заготовки.

Рисунок 11. Размер заготовки с конусом

Формула:

Смещение задней бабки = (tpf x общая длина заготовки) / 24

Пример:

1. Найти tpf:

tpf = ((1,125 – 1) x 12) / 3 = (0,125 x 12) / 3 = 0,50 дюйма

2. Найдите смещение задней бабки:

Смещение задней бабки = (0,5 x 6) / 24 = 3 / 24 = 0,125 дюйма

В некоторых случаях, когда нет необходимости находить конусность на фут, можно использовать следующую упрощенную формулу.

Формула:

Смещение задней бабки = (OL / TL) x ((D-d) / 2)

OL = Общая длина заготовки

TL = длина конической части

D = конец большого диаметра

d = конец малого диаметра

Пример:

Смещение задней бабки = (6/3) x ((1,125-1)/2) = 0,125

Использование составного остатка для изготовления коротких или крутых конусов. Инструментальная насадка должна подаваться вручную, используя комбинированную рукоятку подачи.

Процедура:

1. Обратитесь к чертежу, чтобы узнать величину требуемого конуса в градусах.

2. Ослабьте стопорные винты составного упора.

3. Поверните составную опору на нужный угол. (см. первое изображение)

4. Затяните стопорные винты составного упора.

5. Отрегулируйте насадку инструмента по центру и подайте насадку режущего инструмента, используя винт подачи составного упора.

6. Проверьте размер и посадку конуса.

Рис. 12. Операция токарной обработки конуса

1. Циферблат или контрольный индикатор следует использовать всякий раз, когда диаметр обрабатываемой детали должен быть выровнен с точностью до тысячных долей дюйма.

2. Процедура:

3. Вставьте заготовку в 4-кулачковый патрон и приблизительно выровняйте ее, используя метод мела или рейсмуса.

4. Установите индикатор в резцедержатель токарного станка.

5. Установите шпиндель индикатора в горизонтальное положение, установив точку контакта на центральную высоту.

6. Поднесите точку индикатора к диаметру заготовки так, чтобы она находилась примерно на 0,020, и проверните шпиндель токарного станка вручную.

7. При вращении токарного станка отметьте самое высокое и самое низкое значение на циферблатном индикаторе.

8. Слегка ослабьте кулачок патрона при самом низком показателе и затяните кулачок при максимальном показателе до тех пор, пока заготовка не переместится на половину разницы между показаниями двух индикаторов.

Сторона 1. Левая и правая сторона

9. Продолжайте регулировать только эти две противоположные губки, пока индикатор не зарегистрирует на обеих губках. На показания индикатора работы между этими двумя кулачками не обращайте внимания.

10. Таким же образом отрегулируйте другой набор противоположных губок, пока индикатор не зарегистрирует то же самое в любой точке по окружности заготовки.

Сторона 2. Левая и правая сторона

11. Равномерно затяните все кулачки, чтобы надежно зафиксировать заготовку.

12. Вращайте вручную шпиндель станка и еще раз проверьте показания индикатора.

1. Составной упор установлен под каким углом?

2. Объясните разницу между черновой и чистовой токарной обработкой.

3. Следует ли устанавливать острие инструмента выше или в центре оси шпинделя при резке торца?

4. Какое назначение облицовки?

5. Почему мы засверливаем заготовку?

6. Какова цель расточки?

7. Назовите три типа инструментов для разделения.

8. Назовите три способа центровки токарных станков.

9. Рассчитайте смещение конуса, если D=2, d=1, OL=6 и TL=3. Формула:

Смещение = (OL x (D-d)) / (2 x TL)

10. Пожалуйста, опишите производителя конуса.

Дисковый резак

| Главная страница > Пилы для резки/резки кубиками > Дисковый и высекальный пресс (дисковый и штамповочный перфоратор)

|

Спонсорство MTI: MTI-UCSD Лаборатория по производству аккумуляторов MTI спонсирует получение докторской степени

|

Система

Система Режущая матрица и 3–24 мм (дополнительно) — MSK-T-10

Режущая матрица и 3–24 мм (дополнительно) — MSK-T-10