устройство, схема, преимущества, особенности эксплуатации. Как выбрать винтовой компрессор

- Главная

- Новости

- Винтовой компрессор: устройство, принцип работы.

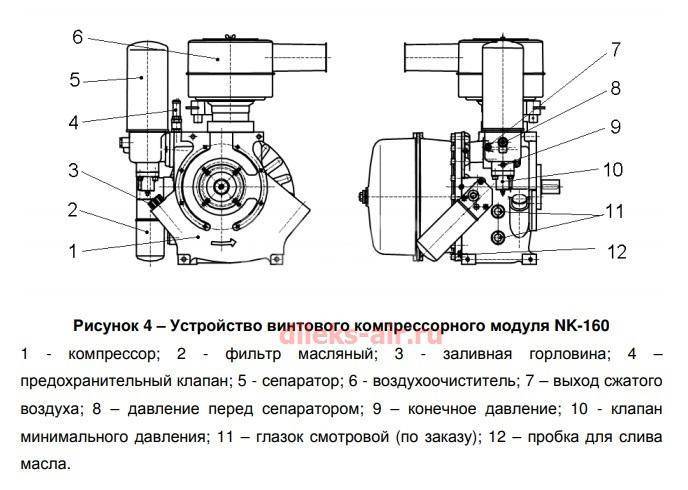

/

/

Винтовым называется компрессор, понижение давления в котором достигается за счет вращения двух винтов (роторов). По конструкции такие устройства принадлежат к ротационному компрессорному оборудованию. Впервые винтовая модель была запатентована в 1934 г. На сегодня агрегаты данного типа являются наиболее распространенными в своем сегменте. Этому способствует их относительно небольшая масса и компактные габариты, надежность, способность функционировать в автономном режиме, экономичность в плане потребления электроэнергии и затрат на обслуживание. Невысокий уровень вибрации позволяет монтировать такие системы без обустройства специального фундамента, как в случае с поршневыми аналогами. В ряде направлений (судовые рефрижераторы, мобильные компрессорные станции и т. п.) роторные модели практически полностью вытеснили компрессоры других разновидностей. Такие устройства могут подавать воздух, сжатый до 15 атм., и обладать производительностью 1–100 м3/мин.

Невысокий уровень вибрации позволяет монтировать такие системы без обустройства специального фундамента, как в случае с поршневыми аналогами. В ряде направлений (судовые рефрижераторы, мобильные компрессорные станции и т. п.) роторные модели практически полностью вытеснили компрессоры других разновидностей. Такие устройства могут подавать воздух, сжатый до 15 атм., и обладать производительностью 1–100 м3/мин.

Преимущества винтовых компрессоров

По сравнению с центробежными и поршневыми моделями, устройства описываемого типа имеют следующие базовые преимущества.

- Крайне низкий (порядка 2–3 мг/м3) расход масла, что в разы меньше, чем у крупных поршневых моделей с лубрикаторной смазкой. Следовательно, воздух, подаваемый посредством винтовых агрегатов, будет намного качественнее и чище. Его можно применять для питания новейшего пневматического оборудования без установки фильтров дополнительной очистки.

- Пониженный уровень вибрации и шума (у некоторых моделей – соразмерный с шумностью бытовой техники).

С учетом небольшого веса и габаритов это позволяет устанавливать описываемые устройства без специального фундамента непосредственно на производствах, где потребляется сжатый воздух, а также оснащать ими разноплановые мобильные комплексы.

С учетом небольшого веса и габаритов это позволяет устанавливать описываемые устройства без специального фундамента непосредственно на производствах, где потребляется сжатый воздух, а также оснащать ими разноплановые мобильные комплексы. - Наличие воздушного охлаждения. Во-первых, это устраняет необходимость устанавливать системы оборотного водоснабжения. Во-вторых, появляется возможность вторично использовать тепло, которое выделяется в результате функционирования компрессора, к примеру, для обогрева помещений.

- Надежность работы, безопасность и простота эксплуатации, способность длительное время функционировать без обслуживания. Это становится возможным благодаря наличию автоматических систем, посредством которых осуществляется управление и контроль над работой агрегата.

Устройство винтового компрессора

Стандартная модель состоит из следующих элементов.

- Фильтр, необходимый для очищения воздуха, поступающего в агрегат.

Обычно состоит из первичного фильтра, монтируемого непосредственно на корпус в месте забора воздушных масс из атмосферы, и вторичного, который устанавливается перед клапаном 2.

Обычно состоит из первичного фильтра, монтируемого непосредственно на корпус в месте забора воздушных масс из атмосферы, и вторичного, который устанавливается перед клапаном 2. - Всасывающий клапан. Позволяет предотвратить выброс масла и сжатого воздуха из компрессора в момент остановки последнего. Работает на пневматическом управлении. По конструкции представляет собой обычный подпружиненный клапан. Некоторые устройства оснащены аналогами пропорционального типа.

- Винтовой блок. Представляет собой основную рабочую часть агрегата. Состоит из двух винтов (роторов), изготовленных посредством высокоточной механической обработки и помещенных в корпус. Самый дорогой элемент устройства. Роторная пара оснащена датчиком термозащиты, вмонтированным возле патрубка 18. Данный контроллер выключает мотор, если температура на выходе роторов превысит отметку в 105 °С.

- Ременной привод (высокомощные модели оснащены прямой муфтовой передачей или редукторами). Задает скорость, с которой вращаются винты.

Представляет собой 2 шкива, один из которых установлен на роторной паре, другой – на двигателе. Чем больше скорость, тем выше производительность компрессора, однако максимальное давление (рабочее) при этом снижается.

Представляет собой 2 шкива, один из которых установлен на роторной паре, другой – на двигателе. Чем больше скорость, тем выше производительность компрессора, однако максимальное давление (рабочее) при этом снижается. - Шкивы, размер которых задает скорость оборотов винтовой пары 4.

- Двигатель. Вращает роторы 4 посредством ременной передачи (в более новых моделях – муфты или редуктора). Оснащен датчиком термозащиты, который отключает мотор от сети при достижении максимально допустимых значений потребляемого электротока. Вместе с датчиком, описанным в пункте 3, обеспечивает безопасность функционирования устройства и защищает его от возникновения аварийных ситуаций.

- Масляный фильтр. Он очищает масло перед его возвратом в роторы.

- Маслоотделитель первичной очистки. Здесь воздух освобождается от масла под действием центробежной силы (поток закручивается, вследствие чего и отделяются частицы).

- Маслоотделительный фильтр. Обеспечивает второй этап очистки.

Такой комплексный подход позволяет минимизировать остаточные масляные пары на выходе до 1,3 мг/м3, что является недостижимым значением для поршневых агрегатов.

Такой комплексный подход позволяет минимизировать остаточные масляные пары на выходе до 1,3 мг/м3, что является недостижимым значением для поршневых агрегатов. - Предохранительный клапан. Необходим для обеспечения безопасности. Клапан срабатывает, если давление в маслоотделителе 8 превысит допустимый лимит.

- Термостат, обеспечивающий нужный температурный режим. Пропускает масляный состав, не разогретый до 72 °С, мимо охлаждающего радиатора 9. Это позволяет ускорить достижение оптимальной температуры.

- Маслоохладитель. После отделения от сжатого воздуха горячее масло попадает в данный резервуар, где охлаждается до нужной температуры.

- Воздухоохладитель. Перед подачей потребителю сжатый воздух охлаждается здесь до температуры, которая будет выше на 15–20 °С, чем окружающая среда.

- Вентилятор. Осуществляет забор воздуха, охлаждает рабочие элементы.

- Клапан холостого хода (электропневматический). Управляет функционированием всасывающего клапана 2.

- Реле давления. Обеспечивает работу агрегата в автоматическом режиме. В новых компрессорах реле заменено электронной системой управления.

- Манометр. Находится на лицевой панели, показывает давление внутри компрессора.

- Выходной патрубок.

- Прозрачное цилиндрическое утолщение на трубке, необходимое для визуального контроля над процессом возврата масла.

- Клапан минимального давления. Пока последнее не превышает 4 бар, он всегда будет закрытым. Также данный элемент выполняет функцию обратного клапана, поскольку отделяет пневмолинию и компрессор при остановке последнего или работе в холостом режиме.

Устройство помещено в корпус, который обычно изготавливается из стали. Он покрывается негорючим звукопоглощающим составом, устойчивым к маслу и прочим сходным веществам. Это конструкция наиболее распространенной модификации. В зависимости от модели и производителя схема и комплектация роторного компрессора может варьироваться.

Принцип действия компрессора

Через клапан 2 воздух из атмосферы, очищенный посредством фильтров 1, попадает в роторную пару 3. Здесь он смешивается с маслом. Последнее подается в резервуар сжатия для выполнения следующих задач.

- Уплотнить зазоры между винтами 3 и корпусом 16, а также между полостями роторов. Это позволяет минимизировать перетечки и утечки.

- Устранить касание винтов, обеспечив масляный клин между ними.

- Отводить тепло, которое индуцируется в процессе сжатия воздуха.

Сжатая в блоке 3 воздушно-масляная смесь подается в маслоотделитель 7, где разделяется на составляющие. Отсепарированное масло очищается на фильтре 6 и возвращается в блок 3. В зависимости от температуры предварительно оно может охлаждаться в радиаторе 9, что регулируется термостатом 8. В любом случае, масло будет циркулировать по замкнутому кругу. Воздух поступает в охлаждающий радиатор 13. После достижения нужной температуры он подается на выход компрессора.

Режимы работы

- Пусковой (Start). Данный режим служит для оптимизации нагрузки на электросеть в момент запуска компрессора. Включение двигателя осуществляется по схеме «звезда», а через 2 секунды (отсчитываются по таймеру, который включается в момент нажатия на кнопку Start) он переключается на схему «треугольник», что соответствует рабочему режиму. Маломощные винтовые модели работают на прямом пуске.

- Рабочий. В системе начинает увеличиваться давление. Для его контроля имеется 2 манометра. Первый находится на лицевой панели и показывает параметры внутри компрессора. Второй – на ресивере, он служит для контроля линии. После достижения максимально допустимого давления срабатывает соответствующее реле, в результате чего агрегат переходит на холостой ход из рабочего режима.

- Холостой ход. Двигатель и роторы вращаются, перемещая газ по внутреннему контуру. Это необходимо для охлаждения воздушных масс.

Данный режим служит для перевода компрессора в состояние ожидания или выступает в качестве подготовки перед полным выключением. В поршневых моделях холостого хода нет. Детальное описание работы устройства на таком режиме выглядит следующим образом. Реле 16 дает команду, запускающую пневмоклапан холостого хода и временное реле. Параметры последнего можно настроить. Пневмоклапан открывает канал между фильтром маслоотделителя 9 и всасывающим клапаном 2, вследствие чего давление внутри компрессора начинает снижаться с такой скоростью, чтобы достичь минимальной отметки (2,5 бар) в течение установленного времени. Это позволяет остановить двигатель без выброса масла в область фильтра 1. По истечении указанного периода реле времени дает команду отключить мотор. Система переходит в состояние ожидания. Если сжатие достигло минимальной величины раньше, чем сработало временное реле, снова включается рабочий ритм.

Данный режим служит для перевода компрессора в состояние ожидания или выступает в качестве подготовки перед полным выключением. В поршневых моделях холостого хода нет. Детальное описание работы устройства на таком режиме выглядит следующим образом. Реле 16 дает команду, запускающую пневмоклапан холостого хода и временное реле. Параметры последнего можно настроить. Пневмоклапан открывает канал между фильтром маслоотделителя 9 и всасывающим клапаном 2, вследствие чего давление внутри компрессора начинает снижаться с такой скоростью, чтобы достичь минимальной отметки (2,5 бар) в течение установленного времени. Это позволяет остановить двигатель без выброса масла в область фильтра 1. По истечении указанного периода реле времени дает команду отключить мотор. Система переходит в состояние ожидания. Если сжатие достигло минимальной величины раньше, чем сработало временное реле, снова включается рабочий ритм. - Ожидание. Продолжается, пока рабочее давление не опустится ниже минимальной отметки, после чего реле 16 вновь запускает механизм.

Длительность данного режима зависит от скорости расходования воздуха.

Длительность данного режима зависит от скорости расходования воздуха. - Стоп (Stop). Служит для штатного выключения агрегата. Если при этом компрессор находился в рабочем ритме, он на некоторое время перейдет на холостой ход и только после этого отключится.

- Alarm—stop – экстренное выключение. Соответствующая кнопка находится на панели управления. Режим используется в случаях, если понадобилось срочно остановить двигатель. Агрегат выключается сразу, без промежуточного перехода на холостые обороты.

Разновидности винтовых компрессоров

Маслозаполненные. Один ротор в них является ведущим, второй – ведомым. Физический контакт между данными элементами предотвращается посредством впрыскиваемого масла (на 1 кВт мощности устройства подается 1 л/мин). Шумность работы подобного оборудования находится на уровне шума от бытовой техники – 60–80 Дб (при условии использования звукопоглощающих кожухов). Мощность двигателей может варьироваться в пределах 3–355 кВт, а объемные расходы – 0,4-54 м3/мин. Такое оборудование можно устанавливать непосредственно в рабочих цехах.

Мощность двигателей может варьироваться в пределах 3–355 кВт, а объемные расходы – 0,4-54 м3/мин. Такое оборудование можно устанавливать непосредственно в рабочих цехах.

Безмасляные. Делятся на два подвида.

- Компрессоры винтовые сухого сжатия. Оснащены синхронными электромоторами, которые приводят в движение оба винта, исключая контакт между ними. Они менее производительны по сравнению с моделями маслозаполненного типа. Из-за отсутствия масла нет и отвода тепла. Поэтому уровень сжатия достигает лишь 3,5 бар в одной ступени. Данный показатель можно поднять до 10 бар, если использовать вторую ступень и промежуточный рефрижератор. Но это, как и применение двух электромоторов вместо одного, увеличивает стоимость устройства.

- Водозаполненные компрессоры. Самая технологичная модель, сочетающая все достоинства безмасляных и маслозаполненных вариантов. Водозаполненные агрегаты отличаются оптимальной производительностью и позволяют достигать сжатия 13 бар в одной ступени.

Важным преимуществом подобных моделей является их экологичность, ведь традиционное компрессорное масло заменено на чистую, натуральную и не такую дорогостоящую воду. При этом обеспечивается внутреннее охлаждение. Вода обладает высокой удельной теплопроводностью и теплоемкостью. Вне зависимости от уровня конечного сжатия температура в ходе данного процесса повышается максимум на 12 °С. Этому способствует в том числе применение дозированного впрыска. Тепловая нагрузка на элементы устройства минимальна, следовательно, возрастает срок службы, надежность и безопасность агрегата в целом. Сжатый воздух не нуждается в дополнительном охлаждении. Циркулирующая в системе вода охлаждается до температуры окружающей среды. А влага, имеющаяся в сжатых воздушных массах, конденсируется и вновь возвращается в контур. В маслозаполненных моделях именно конденсат был загрязняющим веществом. Здесь же он используется в циркуляционном контуре за несколько часов (при нормальных условиях и непрерывной эксплуатации устройства).

Важным преимуществом подобных моделей является их экологичность, ведь традиционное компрессорное масло заменено на чистую, натуральную и не такую дорогостоящую воду. При этом обеспечивается внутреннее охлаждение. Вода обладает высокой удельной теплопроводностью и теплоемкостью. Вне зависимости от уровня конечного сжатия температура в ходе данного процесса повышается максимум на 12 °С. Этому способствует в том числе применение дозированного впрыска. Тепловая нагрузка на элементы устройства минимальна, следовательно, возрастает срок службы, надежность и безопасность агрегата в целом. Сжатый воздух не нуждается в дополнительном охлаждении. Циркулирующая в системе вода охлаждается до температуры окружающей среды. А влага, имеющаяся в сжатых воздушных массах, конденсируется и вновь возвращается в контур. В маслозаполненных моделях именно конденсат был загрязняющим веществом. Здесь же он используется в циркуляционном контуре за несколько часов (при нормальных условиях и непрерывной эксплуатации устройства). Следовательно, накопление отходов на станции практически нивелируется. Еще одно значимое достоинство водозаполненных компрессоров – возможность снизить на 20 % энергозатраты. Процесс сжатия в подобных устройствах приближается к идеальному изотермическому. Изготовление устройства обходится дешевле за счет отсутствия масляных фильтров, емкостей для отработанной масляной жидкости. Не приходится нести издержки и на переработку конденсата.

Следовательно, накопление отходов на станции практически нивелируется. Еще одно значимое достоинство водозаполненных компрессоров – возможность снизить на 20 % энергозатраты. Процесс сжатия в подобных устройствах приближается к идеальному изотермическому. Изготовление устройства обходится дешевле за счет отсутствия масляных фильтров, емкостей для отработанной масляной жидкости. Не приходится нести издержки и на переработку конденсата.

Безмаслянные модели используются в различных областях, но самые популярные сферы применения – пищевая, фармацевтическая и химическая промышленности.

Почему выгодно перейти на винтовое компрессорное оборудование

Как отмечалось выше, роторные модели постепенно вытесняют поршневые и центробежные варианты. Многие предприятия переходят именно на такие агрегаты, считая их более надежными, совершенными и экономичными. При этом стоимость роторных устройств выше, чем поршневых аналогов. Да и на замену оборудования (если речь идет именно о модернизации системы, а не о сборке новой установки) необходимо потратить определенную сумму. Разберемся более детально, в чем именно заключается выгода для предпринимателей, проведя сравнение винтовых и поршневых моделей. Но для начала необходимо понять, из каких статей расходов формируется стоимость любого компрессора. Окончательная сумма включает в себя следующие затраты.

Разберемся более детально, в чем именно заключается выгода для предпринимателей, проведя сравнение винтовых и поршневых моделей. Но для начала необходимо понять, из каких статей расходов формируется стоимость любого компрессора. Окончательная сумма включает в себя следующие затраты.

- Приобретение агрегата.

- Оплата монтажных работ.

- Покупка расходных материалов.

- Оплата электроэнергии, потребляемой устройством.

- Ремонтные расходы.

- Покупка дополнительного оборудования. Например, это может быть очистительный комплекс для сжатого воздуха.

Расходы на приобретение агрегата

В этом плане более выгодными являются поршневые модели, цена которых на 20–40 % ниже стоимости винтовых аналогов. В то же время, это средства, затрачиваемые непосредственно на покупку оборудования. Но ведь его необходимо еще и установить. Поршневые модели имеют более значительные габариты и массу, в процессе работы они ощутимо вибрируют, поэтому нуждаются в обустройстве специального фундамента. Это существенно увеличивает стоимость монтажа. Если сравнивать общую сумму, которую необходимо потратить на покупку оборудования и его установку, то более выгодными оказываются именно роторные варианты.

Это существенно увеличивает стоимость монтажа. Если сравнивать общую сумму, которую необходимо потратить на покупку оборудования и его установку, то более выгодными оказываются именно роторные варианты.

Расходы на электроэнергию

КПД роторных компрессоров существенно больше. И чем выше производительность агрегата, тем более заметной будет эта разница. Имеет значение и тип устройства. Например, водозаполненные модели обеспечивают более высокую экономию энергоресурсов. Но даже маслозаполненные варианты низкой производительности, оснащенные традиционной схемой управления, на протяжении эксплуатационного периода несколько раз окупают свою стоимость за счет одной только экономии электричества. По критерию энергозатрат на генерирование одинакового объема сжатого воздуха поршневые агрегаты заметно проигрывают.

Некоторые винтовые модели позволяют еще больше увеличить экономию энергоресурсов. Речь идет о двухступенчатых агрегатах и устройствах с изменяемой частотой оборотов мотора. Подобное оборудование дает дополнительную экономию на 30 %. Важно и то, что имеется возможность регулировать производительность агрегата. Другими словами, компрессор будет генерировать столько сжатого воздуха, сколько потребляет оборудование в каждый конкретный момент. При таком режиме работы не возникнет ни переизбытка, ни дефицита. Оборудование будет функционировать с нужной производительностью, затрачивая энергоресурсы только на полезную работу.

Подобное оборудование дает дополнительную экономию на 30 %. Важно и то, что имеется возможность регулировать производительность агрегата. Другими словами, компрессор будет генерировать столько сжатого воздуха, сколько потребляет оборудование в каждый конкретный момент. При таком режиме работы не возникнет ни переизбытка, ни дефицита. Оборудование будет функционировать с нужной производительностью, затрачивая энергоресурсы только на полезную работу.

Расходы на обслуживание и ремонт

Поршневые компрессоры нуждаются в регулярной замене колец поршней, клапанов, вкладышей и прочих элементов механизма. Роторные модели полностью избавляют пользователя от подобных проблем. В их механизме нет быстро изнашивающихся элементов. Потребность в ремонте возникает гораздо реже, а плановое обслуживание обходится гораздо дешевле. При соблюдении инструкции по эксплуатации такой агрегат способен прослужить около 20 лет, работая без ремонта в трехсменном режиме.

Удешевление обслуживания происходит еще и потому, что пропадает необходимость в постоянном присутствии рядом с оборудованием обслуживающего персонала. Роторные модели оснащены защитой, предотвращающей возникновение аварийных ситуаций. Например, оборудование отключается при перегреве или пиковых значениях электрического тока и способно работать в полностью автономном режиме.

Роторные модели оснащены защитой, предотвращающей возникновение аварийных ситуаций. Например, оборудование отключается при перегреве или пиковых значениях электрического тока и способно работать в полностью автономном режиме.

В отличие от поршневых моделей, роторные аналоги поддерживают возможность комплектации блоками электронного управления, которые позволяют на программном уровне задать параметры функционирования агрегата на несколько недель вперед. Посредством электронного блока можно управлять и группой из нескольких механизмов, останавливая или запуская некоторые из них в зависимости от производственных потребностей в сжатом воздухе. Таким образом, комплекс функционирует с максимальной продуктивностью и без перерасхода ресурсов.

Покупка расходных материалов

Винтовые компрессоры имеют более эффективную систему маслоотделения, которая позволяет существенно снизить количество масляных фракций, смешивающихся со сжатым воздухом. Если уменьшается объем затрат основного расходного вещества, то снижается и стоимость его приобретения. Подобные агрегаты имеют более совершенную конструкцию (если сравнивать с поршневыми аналогами), которая позволяет установить современные СОЖ. Последние способны в несколько раз сократить частоту замены масляного состава.

Подобные агрегаты имеют более совершенную конструкцию (если сравнивать с поршневыми аналогами), которая позволяет установить современные СОЖ. Последние способны в несколько раз сократить частоту замены масляного состава.

Приобретение дополнительного оборудования

Поскольку в винтовых моделях масляные фракции отделяются эффективнее, нет необходимости покупать дополнительные комплексы очистки. А если сделать выбор в пользу более дешевого поршневого агрегата, придется приобрести еще и ресивер, который гасит возникающие в пневматической системе пульсации давления. Роторные аналоги не генерируют подобные пульсации. В большинстве случаев это позволяет избежать покупки дополнительных ресиверов.

Шумность работы винтовых агрегатов значительно ниже, чем у поршневых устройств. Посредством установки шумопогашающих кожухов можно еще сильнее снизить уровень звука и вибрацию, возникающие при функционировании компрессорного оборудования. Это позволяет монтировать его прямо в цехах, куда подается сжатый газ. Чем короче расстояние, на которое перемещается воздух, тем меньше появляется в нем конденсированной влаги и твердых фракций, которые способны серьезно навредить производственному превмооснащению.

Чем короче расстояние, на которое перемещается воздух, тем меньше появляется в нем конденсированной влаги и твердых фракций, которые способны серьезно навредить производственному превмооснащению.

Децентрализация компрессорного оборудования данного типа позволяет запускать только те единицы, которые понадобились в конкретный момент времени для обеспечения производства сжатым газом в необходимых объемах. Следует упомянуть и дополнительную выгоду, которая заключается в возможности задействования генерируемого компрессором тепла для нужд предприятия. Зачастую оно используется для отопления цехов.

Резюме

Роторные модели уступают поршневым аналогам равной производительности только по стоимости покупки. По всем остальным статьям (затраты на ремонт, закупку дополнительного оснащения и расходных материалов, оплату потребляемой энергии и работу обслуживающего персонала) они гораздо выгоднее и несколько раз окупают себя за эксплуатационный период. Таким образом, покупка винтового компрессорного оборудования – экономически оправданное и выгодное для предприятия решение.

Модели с частотным приводом

В середине 1990 гг. были созданы роторные компрессоры, оснащенные частотным приводом. Появление такого оборудования стало большим шагом к развитию и внедрению энергосберегающих технологий на производстве. Стоимость энергорессурсов постоянно увеличивается. Закономерно, что предприятия при модернизации своих мощностей стараются подобрать максимально экономичные варианты для замены устаревшего оснащения. И их выбор часто останавливается именно на роторных агрегатах с частотным приводом. Кроме надежности работы и способности функционировать в автономном режиме подобные агрегаты позволяют существенно оптимизировать энергозатраты.

Особенности конструкции и эксплуатации частотных приводов

Привод данного типа состоит из частотного преобразователя и асинхронного мотора. Последний преобразует электричество в механическую энергию, приводя в движение роторную пару. Частотный преобразователь служит для управления мотором. Он модифицирует переменный электроток одной частоты в переменный ток другой частоты.

В технической литературе чаще встречается термин «частотно-регулируемый электропривод». Подобное название обусловлено тем, что регулировка скорости оборотов мотора осуществляется посредством вариации частоты питающего напряжения, которое подается частотным преобразователем на двигатель. На сегодня подобные приводы широко применяются в различных сферах промышленности. Например, они задействованы в насосах, обеспечивающих дополнительную подкачку жидкости для сетей тепло- и водоснабжения.

Компрессорное оборудование с частотным приводом

Оснащение такого оборудования частотными приводами позволило получить агрегаты, обладающие рядом значимых достоинств по сравнению с простыми винтовыми моделями.

- Плавный запуск. При включении обычного асинхронного электромотора возникают пусковые токи, превышающие номинальные в более чем 4 раза. Это провоцирует возникновение перегрузки в сети и накладывает ограничения на количество включений компрессорного оборудования в течение часа.

Аналог с двигателем, оснащенным частотным преобразователем, запускается плавно, не провоцируя перегрузок в сети. Число пусковых операций у него будет меньше.

Аналог с двигателем, оснащенным частотным преобразователем, запускается плавно, не провоцируя перегрузок в сети. Число пусковых операций у него будет меньше. - Способность поддерживать постоянное давление с высокой (до 0,1 бар) точностью, немедленное реагирование на все скачки данного параметра в сети. Каждый дополнительный бар нагнетания – это 6–8-процентное увеличение энергопотребления оборудования.

- Обеспечение точного соответствия производительности компрессора и реальной потребности подключенного к нему оборудования в сжатом газе. Это позволяет минимизировать количество переходов агрегата в режим холостых оборотов. А ведь именно в моменты подобных переходов асинхронный электромотор обычной модели потребляет до 1/4 собственной номинальной мощности.

Посредством несложных расчетов получаем, что модель с частотным приводом за пятилетний период эксплуатации позволяет сэкономить до 25 % электроэнергии по сравнению с роторными моделями без частотного преобразователя. Некоторые производители обещают, что их оборудование способно сэкономить до 35 % ресурсов.

Некоторые производители обещают, что их оборудование способно сэкономить до 35 % ресурсов.

Другие способы оптимизации энергозатрат

На практике эффективность работы оборудования напрямую зависит от режима его функционирования. Нередко встречаются случаи, когда производители завышают показатели экономичности своего оборудования или в рекламных целях предоставляют неполную информацию. Пользователи компрессорных установок должны знать, что существуют и другие способы оптимизации энергозатрат, которые часто более просты и экономически выгодны. В качестве примера можно привести децентрализованный комплекс обеспечения сжатым газом. Он предусматривает установку нескольких компрессоров небольшой мощности вместо одного мощного агрегата, не всегда работающего на полную силу. Каждая единица подбирается в зависимости от объемов воздухопотребления конкретного оборудования. Поскольку не все производственные мощности могут быть задействованы в один момент времени, компрессорные агрегаты подключаются по мере необходимости.

Альтернативный вариант предусматривает монтаж нескольких винтовых моделей в единую сеть, которая оснащается одним пультом управления. Такая станция работает на 100 % своей мощности при пиковой нагрузке в сети. Как только потребность в сжатом газе снижается, ненужные мощности отключаются.

Кроме экономии энергоресурсов подобные мультикомпрессорные группы позволяют создать энергетический резерв. Если одна из единиц выйдет из строя, комплекс продолжит функционировать. Потеря мощности будет незначительной. Например, если в сеть входит 4 агрегата, то поломка одного из них снизит суммарную производительность только на 1/4.

Если же на предприятии будет установлен всего один, хоть и высокомощный агрегат, то его внезапная поломка может привести к полной остановке производственного цикла со всеми вытекающими убытками от простоя.

В настоящий момент степень изношенности компрессорного оборудования на многих предприятиях достиг критического уровня. Вопрос модернизации устройств подачи сжатого газа является очень актуальным. Надеемся, что данная статья поможет вам определиться с выбором компрессора, удовлетворяющего производственным потребностям вашего предприятия и современным требованиям к энергоэффективности, безопасности и надежности оборудования.

Надеемся, что данная статья поможет вам определиться с выбором компрессора, удовлетворяющего производственным потребностям вашего предприятия и современным требованиям к энергоэффективности, безопасности и надежности оборудования.

Нам доверяют

Устройство винтового компрессора: принцип работы

Винтовые компрессоры — это уникальное и высокотехнологичное оборудование. Сегодня данный вид компрессоров является наиболее современным по сравнению со всеми остальными разновидностями.

Прежде чем выбирать компрессор, следует подробно разобраться в том, что он из себя представляет. В этой статье мы выясним, что такое винтовой компрессор — начнем с определения и назначения.

Итак, винтовой компрессор — это устройство для сжатия воздуха и подачи его под давлением потребителям. В винтовой машине за сжатие отвечает винтовой блок, в котором находятся два винта (ротора). Компрессия происходит за счет движения этих винтов и изменения полости сжатия — таков основной принцип работы винтового компрессора.

Для чего нужны винтовые компрессоры

Сжатый воздух, который производит винтовой компрессор, чаще всего служит в качестве энергоносителя.

За счет преобразования энергии сжатого воздуха в механическую энергию работают:

- Пневмомеханизмы — автоматизированные устройства приема-подачи и др.

- Пневмоинструменты — отбойные молотки, перфораторы, подъемники, молоты и др.

Обдувочные же аппараты (краскопульты, эжекторы, пескоструйные аппараты и дробеструйные установки) преобразуют энергию сжатого воздуха в кинетическую.

Для многих отраслей промышленности лучшим решением будет выбрать именно винтовой воздушный компрессор, так как он является более надежным, экономичным в потреблении электроэнергии и рассчитан на долгую бесперебойную работу. Подробнее о том, чем хороши винтовые компрессоры, мы уже писали в нашем блоге.

Схема и устройство винтового компрессора: этапы работы

Для разбора схемы и устройства компрессора в качестве примера мы возьмем самый простой, классический винтовой компрессор — маслозаполненный и с ременным приводом. Особенности данного вида винтовых компрессоров в том, что в процессе сжатия принимает участие компрессорное масло, а электродвигатель приводит в движение роторы винтового блока с помощью приводного ремня.

Особенности данного вида винтовых компрессоров в том, что в процессе сжатия принимает участие компрессорное масло, а электродвигатель приводит в движение роторы винтового блока с помощью приводного ремня.

Схема устройства винтового компрессора

1 этап

Через всасывающий клапан (1) из окружающей среды отбирается воздух.

2 этап

Атмосферный воздух перед тем, как попасть в компрессор, проходит через воздушный фильтр (2). Он помогает отфильтровать пыль и различные твердые частицы. Их нахождение в компрессорном блоке недопустимо.

3 этап

После фильтрации воздух отправляется в место своего сжатия — винтовой блок (3). Один из двух роторов — ведущий. Он приводится в движение электродвигателем (4) через приводной ремень и шкиву. Второй ротор является ведомым и действует за счет движения первого.

4 этап

При попадании к винтовой паре, воздух смешивается с маслом (5). Масло в винтовом блоке служит смазкой во время сжатия, уплотняет зазоры между ключевыми элементами и отводит тепло.

Масло в винтовом блоке служит смазкой во время сжатия, уплотняет зазоры между ключевыми элементами и отводит тепло.

5 этап

Смесь воздуха и масла начинает нагнетаться посредством вращательных движения роторов. Формируется воздушный поток с необходимыми показателями давления.

6 этап

После того, как процесс сжатия завершен, его нужно очистить от примесей масла из винтового блока и воды из атмосферы — этим занимается сепаратор (6).

7 этап

Так как в процессе сжатия воздух нагревается, его следует охладить. Поэтому на следующем этапе воздух проходит через воздушный радиатор (9) с охлаждающим вентилятором (10) и через клапан минимального давления (7) поступает на выход. Этот клапан поддерживает давление в масляном резервуаре, чтобы масло циркулировало независимо от давления в сети.

8 этап

Масло отправляется обратно в винтовой блок через масляный радиатор (11) по малому или большому кругу— зависит от его температуры, проходя через масляный фильтр (12). За регулировку температуры масла отвечает термостат (8).

За регулировку температуры масла отвечает термостат (8).

9 этап

Сжатый воздух, приведенный к нормальным физическим и температурным показателям, отправляется к потребителю (13).

Существуют и другие типы винтовых компрессоров: кроме маслозаполненных компрессоров бывают безмасляные компрессоры; кроме компрессоров с ременным приводом есть также агрегаты с прямой передачей.

Если у вас остались вопросы об устройстве и принципе работы винтового компрессора — обращайтесь в компанию «Волгаремсервис». Мы уверены: наши инженеры ответят на любой технический вопрос и помогут с выбором винтового компрессора.

Предыдущая статья

Лучшие воздушные компрессоры: что выбрать?Следующая статья

Ресивер для компрессора — подбираем и используем правильно

Поделиться:

Описание технологии винтовых компрессоров

Как работают винтовые воздушные компрессоры?

В современном промышленном оборудовании винтовой компрессор является одной из наиболее широко используемых технологий. Винтовые компрессоры, известные своей надежностью и универсальностью, являются основой многих промышленных процессов и приложений. Эта надежная технология подходит для решения множества сложных отраслевых задач, без которых предприятия по всему миру столкнулись бы с операционными трудностями и проблемами эффективности.

Винтовые компрессоры, известные своей надежностью и универсальностью, являются основой многих промышленных процессов и приложений. Эта надежная технология подходит для решения множества сложных отраслевых задач, без которых предприятия по всему миру столкнулись бы с операционными трудностями и проблемами эффективности.

Существует два основных принципа сжатия в воздушных компрессорах. Одним из них является принцип положительного смещения. Существует множество типов компрессоров, использующих этот метод, наиболее популярными из которых являются винтовые компрессоры.

Буксируемый компрессорный блок, в котором производится сжатый воздух

Принципы работы

Как следует из названия, ротационные винтовые компрессоры используют вращательные движения для сжатия воздуха. Внутри компрессора имеется набор роторов с наружной и внутренней резьбой. Они будут спроектированы по-разному, так что при вращении в унисон между ними будет задерживаться воздух. Охватываемый ротор имеет выпуклые лепестки, а охватывающий ротор имеет вогнутые полости; таким образом, они могут сцепляться друг с другом, не касаясь друг друга, для достижения сжатия. Кроме того, охватываемый ротор будет иметь немного меньше лепестков, чем охватывающий, что означает, что он будет вращаться быстрее, эффективно приводя в движение охватывающий ротор.

Кроме того, охватываемый ротор будет иметь немного меньше лепестков, чем охватывающий, что означает, что он будет вращаться быстрее, эффективно приводя в движение охватывающий ротор.

В отличие от поршневых компрессоров, использующих тот же принцип сжатия, винтовой элемент не оснащен клапанами. Таким образом, он может работать при высокой частоте вращения вала, при этом отсутствуют механические или объемные потери, создающие дисбаланс. Это означает, что винтовая технология может сочетать большой расход с компактной, компактной конструкцией.

Шаг за шагом Винтовая операция

- Открывающий клапан всасывает газ в камеру компрессора. В камере расположены два винтовых ротора; когда машина включена, они будут вращаться с высокой скоростью.

- При вращении крыльчатки захватывают и изолируют воздух в полостях между роторами, тем самым перемещая воздух по камере.

- Камера уменьшается в размерах и отодвигается от открывающего клапана. По мере уменьшения объема давление увеличивается.

- Повышение давления, в результате чего воздух конденсируется.

- Давление воздуха приводит к открытию нагнетательного клапана компрессора, что позволяет сжатому воздуху поступать в ресивер или другой накопительный резервуар.

- Воздух сжимается и может подаваться в последующее оборудование, такое как осушители и масло-водяные сепараторы, для осушки и удаления загрязнений.

Посмотрите видео, чтобы увидеть этот процесс в действии:

Каковы преимущества винтовых воздушных компрессоров?

В качестве предпочтительной технологии для широкого спектра применений винтовые компрессоры могут многое предложить клиентам:

Непрерывная работа — Возможность непрерывного потока воздуха и повышения давления, их не нужно отключать и выключать, а также нет рабочего цикла. Это означает, что они могут работать непрерывно, практически без простоев.

Это означает, что они могут работать непрерывно, практически без простоев.

Простота обслуживания — Поскольку подвижных и соприкасающихся частей очень мало, износ сведен к минимуму. Увеличенные межсервисные интервалы снижают затраты на техническое обслуживание и делают любые плановые проверки и ремонты быстрыми, легкими и беспроблемными.

Высокая производительность — Винтовые компрессоры могут работать в сложных условиях, поскольку они имеют высокую скорость воздушного потока и могут работать при экстремальных температурах. Это означает, что они могут легко и эффективно управлять пневматическими инструментами и тяжелым оборудованием.

Энергоэффективность . Эти надежные машины, выдержавшие испытание временем, производят меньше тепла и сохраняют больше энергии, чем другие модели. Эти конструктивные особенности означают, что они обеспечивают нулевую потерю производительности с течением времени, что снижает стоимость жизненного цикла компрессора.

Низкий уровень шума — Бесшумная работа обеспечивается небольшими размерами блоков и отсутствием движущихся частей, что делает их пригодными для установки в точках использования.

Винтовые модели с масляной смазкой

Компрессоры с масляной смазкой, которые иногда называют ротационными винтами с масляным впрыском, используют смазку в камере сжатия для охлаждения и смазки элемента компрессора. Смазка помогает сформировать уплотнение, а также обладает отличным шумопоглощающим эффектом.

Компрессоры с масляной смазкой надежны, выносливы и эффективны, что делает их подходящими для различных производственных процессов. Последующее оборудование, такое как масляные фильтры и осушители, может удалять любое масляное загрязнение из конечного продукта, создавая чистый поток сжатого воздуха, пригодный для строительных работ, управления отходами, добычи полезных ископаемых, переработки и многих других целей.

Компания CompAir разрабатывает и производит полный спектр смазываемых винтовых воздушных компрессоров мощностью от 2 до 250 кВт с расходом воздуха от 0,24 до 47 м3/мин и диапазоном давления от 5 до 13 бар.

Безмасляные винтовые модели

Безмасляные компрессоры не используют масло в камере сжатия, что эффективно устраняет риск загрязнения. Когда чистота воздуха имеет решающее значение для вашего бизнеса и даже минимальное количество загрязняющих веществ может нарушить ваш технологический процесс и даже испортить конечный продукт, безмасляные модели обеспечивают душевное спокойствие. Для очистки воздуха от загрязнений доверяйте безмасляным винтовым компрессорам.

Ultima от CompAir предлагает чистый воздух, сертифицированный по стандарту ISO-8573-1 Class Zero, с гарантией. В Ultima используются сухие винтовые блоки низкого и высокого давления, которые приводятся в движение двигателями с регулируемой скоростью, что обеспечивает непревзойденный уровень энергоэффективности. Инновационный дизайн компактен, экономит место и не снижает производительность. Фактически, его площадь на 37% меньше, чем у обычного двухступенчатого безмасляного компрессора!

Другие продукты в нашем безмасляном ассортименте включают винтовые компрессоры серии DH с водяным впрыском, которые обеспечивают 100% чистоту воздуха для клиентов. В этой модели высококачественная вода используется для смазки, охлаждения и герметизации компрессора вместо масла. Полностью удаляя масло из процесса, вы можете гарантировать выход сухого воздуха, который идеально подходит для целого ряда отраслей промышленности с жесткими требованиями, таких как химическая, фармацевтическая и пищевая промышленность. Для применений, где сжатый воздух вступает в непосредственный контакт с продуктом, серия DH является фантастическим выбором.

В этой модели высококачественная вода используется для смазки, охлаждения и герметизации компрессора вместо масла. Полностью удаляя масло из процесса, вы можете гарантировать выход сухого воздуха, который идеально подходит для целого ряда отраслей промышленности с жесткими требованиями, таких как химическая, фармацевтическая и пищевая промышленность. Для применений, где сжатый воздух вступает в непосредственный контакт с продуктом, серия DH является фантастическим выбором.

Другим выбором является серия D винтовых сухих компрессоров с фиксированной и регулируемой скоростью. Эти двухступенчатые модели были разработаны для обеспечения безопасной и надежной работы в самых сложных ситуациях. Обеспечивая современную производительность при низкой стоимости жизненного цикла, серия D является фантастическим дополнением к любой промышленной компрессорной установке.

Подходит для различных применений и отраслей промышленности

Многие предприятия полагаются на винтовые компрессоры в повседневной работе. Они отлично подходят для тяжелых промышленных операций из-за отсутствия рабочего цикла и прочной конструкции. Распространенными отраслями, в которых винтовые пневматические системы поддерживают вас, являются такие производственные отрасли, как автомобилестроение, пивоварение, упаковка пищевых продуктов, аэрокосмическая промышленность, строительство и другие. Они идеально подходят как для небольших, так и для крупномасштабных операций, поскольку могут работать в самых разных условиях, что делает их идеальным выбором для многих профессионалов.

Они отлично подходят для тяжелых промышленных операций из-за отсутствия рабочего цикла и прочной конструкции. Распространенными отраслями, в которых винтовые пневматические системы поддерживают вас, являются такие производственные отрасли, как автомобилестроение, пивоварение, упаковка пищевых продуктов, аэрокосмическая промышленность, строительство и другие. Они идеально подходят как для небольших, так и для крупномасштабных операций, поскольку могут работать в самых разных условиях, что делает их идеальным выбором для многих профессионалов.

Краткое руководство по винтовым воздушным компрессорам – издание 2023 г.

Винтовые воздушные компрессоры работают за счет захвата воздуха между двумя зацепленными роторами и уменьшения объема этого захваченного воздуха по мере его прохождения вниз через роторы. Это уменьшение объема приводит к получению сжатого воздуха, который затем можно использовать для питания пневматических инструментов, накачивания шин или во многих других целях.

В этом руководстве по винтовым воздушным компрессорам мы расскажем вам все, что вам нужно знать, в том числе:

- Знакомство с винтовыми воздушными компрессорами

- Винты с впрыском масла и безмасляные вращающиеся винты

- Компоненты воздушного компрессора

- Основные функции и работа

- Источники питания для мобильных воздушных компрессоров

- кубических футов в минуту и фунтов на квадратный дюйм

- Преимущества винтовых воздушных компрессоров

- Недостатки винтовых воздушных компрессоров

- Типы винтовых воздушных компрессоров

- Производство винтовых воздушных компрессоров

Введение в винтовые воздушные компрессоры

Когда большинство людей думают о воздушных компрессорах, они представляют себе поршневые воздушные компрессоры, также известные как поршневые воздушные компрессоры. Эти воздушные компрессоры используют поршни для проталкивания воздуха в меньшее пространство, сжимая его, а затем этот сжатый воздух собирается в резервуаре воздушного ресивера. Поршневые воздушные компрессоры относительно недороги и существуют уже несколько десятилетий.

Поршневые воздушные компрессоры относительно недороги и существуют уже несколько десятилетий.

- Рисунок 1: Поршни, сжимающие воздух

- Рисунок 2: 10 000-й вращающийся винт VMAC

Винтовые воздушные компрессоры представляют собой новый, усовершенствованный тип воздушных компрессоров. Они могут быть дороже, чем традиционные поршневые модели, но обладают многочисленными преимуществами, которые делают ротационные винтовые воздушные компрессоры предпочтительной системой для руководителей автопарков грузовых автомобилей и фургонов по всему миру.

Ротационно-винтовые воздушные компрессоры работают за счет захвата воздуха между двумя зацепленными роторами и уменьшения объема этого захваченного воздуха, когда он движется вниз через роторы. Это уменьшение объема приводит к получению сжатого воздуха, который затем можно использовать для питания пневматических инструментов, накачивания шин и многого другого.

Вы можете узнать больше о ротационных винтовых компрессорах по сравнению с другими типами воздушных компрессоров в следующих статьях:

- Типы воздушных компрессоров для вашего промышленного двигателя

- Различия в производительности винтовых и поршневых воздушных компрессоров

- или воздушный компрессор с приводом от винтового двигателя?

Воздушный компрессор с поршневым двигателем

Вращающиеся винтовые компрессоры с впрыском масла и безмасляные

Винтовые воздушные компрессоры, используемые на грузовиках и фургонах, имеют впрыск масла, что означает, что масло смазывает и герметизирует роторы в компрессорной части. Такая смазка позволяет роторам довольно быстро создавать высокое давление и сжимать воздух за одну ступень. Затем масло отделяется от воздуха до того, как воздух выйдет из системы, и возвращается обратно в компрессорную часть для повторного использования. Вращающиеся винты с впрыском масла позволяют компрессорным системам постоянно обеспечивать высокие значения CFM и psi.

Безмасляные винтовые модели используются в промышленности, производстве или медицине, когда масло не может попасть в воздушный поток, например, упаковка пищевых продуктов или медицинский кислород. Безмасляные ротационные воздушные компрессоры дороже, так как им требуется две ступени сжатия для достижения того же давления, что и в ротационной системе с впрыском масла. Большинство компаний используют безмасляные винтовые воздушные компрессоры только в случае крайней необходимости, поэтому безмасляные воздушные компрессоры обычно не используются в транспортных средствах.

Это руководство посвящено ротационным винтовым воздушным компрессорам, используемым в транспортных средствах, и поэтому по умолчанию основное внимание уделяется ротационным винтам с впрыском масла.

Компоненты воздушного компрессора

Блоки компрессора

Воздушный компрессор состоит из многих компонентов, но сердцем системы является блок компрессора, где воздух сжимается. Компрессорный блок с впрыском масла выглядит следующим образом:

- Рис.

3: Внутренний вид

3: Внутренний вид

- Рисунок 4: Внешний вид

Воздух поступает в компрессорную часть через впускной клапан, где он смешивается с маслом при сжатии. Позже масло отделяется от сжатого воздуха, прежде чем он выйдет из системы.

Хотя сжатие воздуха происходит в воздушной части, для работы винтового воздушного компрессора требуется множество дополнительных компонентов. Эти компоненты описаны ниже. Вы также можете узнать больше о том, как работает система воздушного компрессора, в разделе «Основные функции и операции» данного руководства.

Другие общие компоненты

Воздушный фильтр

Рисунок 5: Воздушный фильтр

Качество воздуха, поступающего в компрессор, влияет на срок службы вашей системы, поэтому важно использовать воздушный фильтр, подходящий для окружающей среды и воздуха. поток.

Воздушный фильтр может быть установлен непосредственно на компрессор или удаленно и соединен с воздухозаборным шлангом. Прохладный чистый воздух следует учитывать при выборе места установки фильтра.

Прохладный чистый воздух следует учитывать при выборе места установки фильтра.

Резервуар первичного сепаратора

Рис. 6. Фильтр первичного сепаратора

Когда сжатый воздух выходит из компрессорной части, он смешивается с компрессорным маслом. Эта смесь поступает в резервуар первичного сепаратора, где происходят первые этапы отделения масла от воздуха. Резервуар первичного сепаратора использует механическое разделение и центробежную силу для объединения молекул масла, которые образуют капли, которые в конечном итоге падают на дно резервуара. На этом этапе из воздуха удаляется большое количество масла. Часто бак сепаратора также выступает в роли резервуара для масла.

Вторичный разделительный фильтр

Рис. 7. Вторичный разделительный фильтр

Сжатый воздух практически не содержит масла, когда выходит из резервуара первичного разделения. Оставшийся масляный туман, смешанный с воздухом, попадет во вторичный разделительный фильтр, коалесцирующий фильтр. Этот фильтр включает в себя мембранный материал, который собирает оставшиеся частицы масла и возвращает масло обратно в первичную систему смазки. Воздух, выходящий из коалесцирующего фильтра, считается безмасляным.

Этот фильтр включает в себя мембранный материал, который собирает оставшиеся частицы масла и возвращает масло обратно в первичную систему смазки. Воздух, выходящий из коалесцирующего фильтра, считается безмасляным.

Вторичный разделительный фильтр может быть присоединен к основному разделительному баку или установлен удаленно на его фильтрующем коллекторе. На рис. 6 показаны первичный разделительный фильтр (обозначенный «Стадия 1») и вторичный разделительный фильтр (Этап 2).

Масляный фильтр

Рис. 8: Масляный фильтр

Система винтового воздушного компрессора должна включать масляный фильтр, поскольку она имеет замкнутую систему смазки. Работа масляного фильтра заключается в сборе любых свободных частиц в масле, которые не должны повторно попадать в систему воздушного компрессора. Масляный фильтр может быть расположен на компрессоре, баке сепаратора или удаленно на коллекторе фильтра.

Масляный радиатор

Рис. 9: Масляный радиатор

В процессе сжатия воздуха выделяется тепло! Это тепло нагревает масло, которое должно пройти через охладитель, прежде чем оно циркулирует обратно в компрессор. Охладитель жидкость-жидкость может использоваться в сочетании с системой охлаждения двигателя или вместо него может использоваться автономный охладитель жидкость-воздух.

Охладитель жидкость-жидкость может использоваться в сочетании с системой охлаждения двигателя или вместо него может использоваться автономный охладитель жидкость-воздух.

Версия с жидкостным охлаждением требует достаточной охлаждающей способности для охлаждения компрессорного масла и двигателя. Воздухо-жидкостный охладитель нуждается в чистом и прохладном воздухе, чтобы поддерживать температуру масла в оптимальном диапазоне.

Рис. 10. Шланг воздушного компрессора

Шланги

Для перемещения масла и воздуха между различными компонентами воздушного компрессора необходимо использовать шланги. Шланги должны соответствовать требованиям по теплу, давлению и химическим компонентам компрессорного масла. Неправильный выбор шланга приведет к преждевременному выходу из строя этих шлангов, что может быть дорогостоящим и опасным.

Рис. 11: Управление гидравлической системой VMAC

Органы управления

Воздушные компрессоры используют механические или электрические элементы управления, такие как кнопка, переключатель или рычаг. Эти элементы управления будут включать и выключать воздушный компрессор, а также могут предоставлять важную диагностическую или сервисную информацию. Расположение и тип компонентов, используемых в элементах управления, должны соответствовать среде, в которой будет находиться воздушный компрессор.

Эти элементы управления будут включать и выключать воздушный компрессор, а также могут предоставлять важную диагностическую или сервисную информацию. Расположение и тип компонентов, используемых в элементах управления, должны соответствовать среде, в которой будет находиться воздушный компрессор.

Масло

компрессор, выполняющий сразу много важных работ. Масло смазывает систему, защищает компоненты от износа, охлаждает систему и помогает улавливать и удалять загрязняющие вещества. Без правильного типа синтетического масла винтовые воздушные компрессоры с впрыском масла не будут работать.

Перечисленные выше компоненты в той или иной форме необходимы для системы винтового воздушного компрессора. Существует множество других вариантов коллекторов фильтров, охладителей, маслоотделителей и т. д. Каждая конструкция воздушного компрессора и его необходимые компоненты немного отличаются.

Инкапсулированные кончики воздуха

Рисунок 13: Инкапсулированный воздушный конец

Некоторые производители используют инкапсулированные концы воздуха, которые объединяют несколько компонентов в корпусе металла воздуха, таких как роторы, уходные клапаны и сепараторы, в в пределах воздушного корпуса, таких как роторы, уходные клапаны и сепараторы, в воздушном корпусе. единый пакет. Тем не менее, герметизированные воздушные блоки являются громоздкими и ограниченными, что создает проблемы при проектировании для производителей воздушных компрессоров, изготовителей транспортных средств и OEM-производителей. Объединенные части приводят к негибкой форме, которую необходимо приспособить.

единый пакет. Тем не менее, герметизированные воздушные блоки являются громоздкими и ограниченными, что создает проблемы при проектировании для производителей воздушных компрессоров, изготовителей транспортных средств и OEM-производителей. Объединенные части приводят к негибкой форме, которую необходимо приспособить.

Когда производители решают не комбинировать несколько компонентов в герметизированном воздушном блоке, они могут разрабатывать более компактные системы с более эффективным дизайном без ущерба для мощности или эффективности.

Основные функции и эксплуатация

Винтовые воздушные компрессоры представляют собой системы под давлением, состоящие из множества взаимосвязанных компонентов, которые работают вместе для сжатия воздуха.

Воздух и масло являются важными составляющими многих систем винтовых воздушных компрессоров. Конечной целью является сжатый воздух, для которого требуется атмосферный воздух, но синтетическое масло также необходимо. Масло используется для смазки системы и является не таким уж секретным оружием, которое делает вращающиеся винты такими эффективными при более низкой цене.

Но использование масла также делает системы воздушных компрессоров более сложными. В дополнение к необходимости механизма для производства сжатого воздуха, ротационные винтовые воздушные компрессоры также должны циркулировать, фильтровать и рециркулировать масло.

Две отдельные системы работают вместе; один производит воздух, а другой циркулирует масло. Комбинированные системы выглядят примерно так:

Рис. 14. Поток системы воздушного компрессора

Пошаговое руководство по потоку системы может помочь объяснить, как процессы воздуха и масла протекают вместе в рамках единой связанной системы:

Процесс системного потока

Этап 1: Атмосферный воздух поступает во впускной клапан.

Шаг 2: Воздух проходит через напорную линию системы к клапану на регуляторе, который устанавливает давление для всей системы.

Этап 3: Воздух смешивается с маслом и сжимается с помощью роторов в компрессорной части.

Этап 4: Воздух, смешанный с маслом, выходит из компрессорной части через шланг для выпуска воздуха.

Этап 5: Воздух, смешанный с маслом, поступает в резервуар первичного маслоотделителя, отделяя большую часть масла от воздуха.

Шаг 6: Воздух поступает во вторичный разделительный фильтр, улавливая оставшийся в воздухе масляный туман.

Шаг 7 – A: Безмасляный воздух выходит из системы; если используется резервуар с воздушным ресивером, воздух собирается в резервуаре.

Этап 7 – B: Масло подается в масляный радиатор, охлаждается и направляется в масляный фильтр.

Шаг 8: Масляный фильтр улавливает мусор, остающийся в масле.

Этап 9: Переработанное масло возвращается в компрессорную часть по возвратной линии продувки.

Обратите внимание, что визуализация процесса в виде шагов облегчает понимание всего потока, но эти шаги выполняются одновременно. При включении воздушного компрессора все вышеперечисленные этапы происходят одновременно и непрерывно.

При включении воздушного компрессора все вышеперечисленные этапы происходят одновременно и непрерывно.

Источники питания для мобильных воздушных компрессоров

Для работы воздушных компрессоров требуется источник питания. К счастью, у автомобильных воздушных компрессоров есть несколько вариантов: отдельный двигатель воздушного компрессора, использование существующего двигателя грузовика или подключение к вспомогательному источнику энергии, такому как ВОМ или гидравлический порт.

Например, вот разбивка винтовых воздушных компрессоров VMAC и их источников питания:

| Воздушный компрессор VMAC / Multi-Power System | Источник питания |

| Газовый привод G30 | Автономный газовый двигатель |

| D60 Дизельный привод | Автономный дизельный двигатель |

| Многофункциональное устройство 6-в-1 | Автономный дизельный двигатель 903:50 |

| h50/H60 с гидравлическим приводом | Гидравлический порт |

| Крепление с прямой передачей | ВОМ |

| ПОД КАПЮШОН™ | Газовый или дизельный двигатель автомобиля |

Таким образом, существует множество вариантов мощности для мобильных воздушных компрессоров. Правильный выбор зависит от существующих вариантов мощности грузовика или фургона и от того, будут ли они работать с воздушным компрессором, обеспечивающим достаточно CFM и psi. Установленные на двигателе автомобиля и гидравлические воздушные компрессоры удобны, а автономные двигатели эффективны и экономичны.

Правильный выбор зависит от существующих вариантов мощности грузовика или фургона и от того, будут ли они работать с воздушным компрессором, обеспечивающим достаточно CFM и psi. Установленные на двигателе автомобиля и гидравлические воздушные компрессоры удобны, а автономные двигатели эффективны и экономичны.

CFM и PSI

В Северной Америке мощность сжатого воздуха измеряется с помощью кубических футов в минуту и фунтов на квадратный дюйм. CFM или «кубические футы в минуту» — это количество подаваемого воздуха, а фунты на квадратный дюйм или «фунты на квадратный дюйм» — это количество силы, воздействующей на этот воздух. Вместе CFM и psi определяют, сколько воздуха подается и при каком давлении. Пневматические инструменты требуют правильного CFM и psi для эффективной работы.

Роторно-винтовые воздушные компрессоры, как правило, производят более низкое давление в фунтах на квадратный дюйм, чем поршневые воздушные компрессоры, но это не проблема для большинства мобильных воздушных приложений. Большинство пневматических инструментов работают при давлении от 80 до 110 фунтов на квадратный дюйм, что вполне соответствует возможностям винтовых воздушных компрессоров.

Большинство пневматических инструментов работают при давлении от 80 до 110 фунтов на квадратный дюйм, что вполне соответствует возможностям винтовых воздушных компрессоров.

Узнайте больше о CFM и psi в этих двух статьях:

- Сколько CFM мне нужно для запуска пневматических инструментов?

- Давление пневматического инструмента + 5 причин использовать правильный PSI

Преимущества винтовых воздушных компрессоров

Винтовые воздушные компрессоры обладают многими преимуществами, которые делают их идеальными для мобильного и автономного применения. В результате вы найдете винтовые воздушные компрессоры на транспортных средствах и прицепах, а также в промышленных, производственных и медицинских учреждениях, где требуется высококачественное оборудование.

Винтовые воздушные компрессоры имеют следующие преимущества по сравнению с другими типами компрессоров:

- Непрерывный воздушный поток/100% рабочий цикл

- Большее количество воздуха

- Более высокий CFM на л.

с.

с. - Увеличенный срок службы

- Лучшие гарантии

- Тише

- Энергоэффективный

Большинство людей ценят винтовые воздушные компрессоры за их долговечность, надежность и легкий доступ к мгновенному воздуху. Поскольку винтовые воздушные компрессоры могут работать непрерывно, нет необходимости ждать, пока наполнится резервуар воздушного ресивера, прежде чем вы сможете начать использовать воздух. Это, как правило, самые популярные преимущества винтовых воздушных компрессоров.

Многие операторы также ценят ограниченную пожизненную гарантию на некоторые винтовые воздушные компрессоры, такие как VMAC. Эти гарантии доступны, поскольку доказано, что роторы и компрессорные блоки выдерживают испытание временем или, точнее, сроком службы современного сервисного грузовика. Такой долгий срок службы делает винтовые компрессоры беспроблемным вариантом.

Например, первый винтовой компрессорный блок VMAC пережил грузовик, на котором он был установлен. Роторы были возвращены нам и выставлены в нашем трофейном футляре. 9Рис. 15. Первые роторы VMAC, пережившие грузовик через 3-5 лет.

Роторы были возвращены нам и выставлены в нашем трофейном футляре. 9Рис. 15. Первые роторы VMAC, пережившие грузовик через 3-5 лет.

Недостатки винтовых воздушных компрессоров

Винтовые воздушные компрессоры имеют множество преимуществ, но подходят не всем. Общие недостатки винтового воздушного компрессора:

- Предварительная стоимость

- Требуется квалифицированное обслуживание

Первоначальная стоимость является основной причиной, по которой люди выбирают поршневой воздушный компрессор, а не винтовой. Винтовые воздушные компрессоры часто стоят в два раза дороже, чем поршневые воздушные компрессоры, но это ситуация, когда вы действительно получаете то, за что платите.

Винтовые воздушные компрессоры могут быть в 2 раза дороже, но в среднем они служат как минимум в 4 раза дольше и производят больше воздуха. Это делает их надежной инвестицией для любого бизнеса, который планирует использовать сжатый воздух в долгосрочной перспективе.

Другим недостатком винтовых воздушных компрессоров является то, что они требуют квалифицированного обслуживания. Каждый тип воздушного компрессора нуждается в регулярном обслуживании, но сложный характер винтовых систем требует более высокого уровня знаний.

Типы винтовых воздушных компрессоров

Многие типы винтовых воздушных компрессоров используются на транспортных средствах в мобильных приложениях. Системы воздушных компрессоров VMAC демонстрируют ряд вариантов ротационных винтовых компрессоров для транспортных средств.

Воздушные компрессоры UNDERHOOD™

Рис. 16. Установленный воздушный компрессор UNDERHOOD 70

Системы воздушных компрессоров UNDERHOOD — один из самых крутых вариантов, поскольку компоненты воздушного компрессора интегрируются с существующими компонентами грузовика или фургона. Компрессорная часть устанавливается в моторном отсеке, а существующий двигатель автомобиля приводит в действие компрессорную систему. Воздушные компрессоры UNDERHOOD очень легкие и весят всего от 62 до 200 фунтов, что позволяет сэкономить драгоценную полную массу и грузовое пространство.

Воздушные компрессоры UNDERHOOD очень легкие и весят всего от 62 до 200 фунтов, что позволяет сэкономить драгоценную полную массу и грузовое пространство.

Воздушные компрессоры с прямой передачей и многоступенчатые системы (DTM)

Рис. 17: Трехмерная визуализация DTM70 на коробке передач Ford

Воздушный компрессор с прямой передачей использует ВОМ автомобиля для подачи воздуха компрессор. Подобно UNDERHOOD, DTM представляет собой облегченную «невидимую» опцию, которая интегрируется с существующими компонентами автомобиля.

Газовый воздушный компрессор (G30)

Рисунок 18: Газовый воздушный компрессор G30

Воздушный компрессор с газовым приводом G30 оснащен отдельным газовым двигателем Honda GX390, который можно найти в газонокосилке с сиденьем или других небольших транспортных средствах. Этот тип воздушного компрессора устанавливается на грузовик или фургон и может использоваться любым оператором, имеющим ключ.

Воздушный компрессор с дизельным приводом (D60)

Рис. 19. Воздушный компрессор с дизельным приводом D60

VMAC D60 — это воздушный компрессор с дизельным приводом и собственным дизельным двигателем Kubota. Подобно G30, эти простые воздушные компрессоры также легко монтируются на рабочем транспортном средстве.

Воздушный компрессор с гидравлическим приводом (h50/H60)

Рис. 20: Воздушный компрессор с гидравлическим приводом h50

Автомобили с существующей гидравлической системой могут подключаться к этим системам для питания своего воздушного компрессора. Воздушный компрессор VMAC с гидравлическим приводом подходит для операторов гидравлических кранов и другого оборудования с гидравлическим приводом.

Многофункциональные системы питания

Рис. 21: Многофункциональная система питания VMAC

Системы с несколькими источниками питания, «все в одном» или многофункциональные системы в настоящее время являются популярным вариантом, предлагаемым некоторыми производителями. В одной удобной системе мультиэнергетические системы объединяют воздушные компрессоры с другим установленным на транспортном средстве оборудованием, таким как сварочные аппараты, генераторы и бустеры. Многофункциональные системы питания VMAC оснащены дизельным двигателем Cat или Kubota.

В одной удобной системе мультиэнергетические системы объединяют воздушные компрессоры с другим установленным на транспортном средстве оборудованием, таким как сварочные аппараты, генераторы и бустеры. Многофункциональные системы питания VMAC оснащены дизельным двигателем Cat или Kubota.

Электрические воздушные компрессоры

Производители электромобилей все еще соревнуются, кто сможет разработать первые доминирующие на рынке электрические сервисные грузовики и фургоны, и пока нет явного победителя среди электромобилей или электрических воздушных компрессоров. Однако по мере того, как электрические грузовики и фургоны набирают популярность в сфере грузовых автомобилей, дальнейшее развитие этих технологий неизбежно; В настоящее время компания VMAC проводит полевые испытания технологии электрического воздушного компрессора для ряда применений.

Производство винтовых воздушных компрессоров

Винтовые воздушные компрессоры состоят из множества компонентов, собранных в высокоэффективную систему. Настоящие производители воздушных компрессоров будут создавать эти детали на своих предприятиях, используя собственное литейное производство, станки с ЧПУ и другое специализированное оборудование для изготовления необходимых компонентов. Затем отдельные компоненты собираются на месте в систему воздушного компрессора.

Настоящие производители воздушных компрессоров будут создавать эти детали на своих предприятиях, используя собственное литейное производство, станки с ЧПУ и другое специализированное оборудование для изготовления необходимых компонентов. Затем отдельные компоненты собираются на месте в систему воздушного компрессора.

Рисунок 22: Тигель и печь в литейном цехе VMAC

Рис. 23: Вид с воздуха на станок с ЧПУ в VMAC

Рис. 24: Координатно-измерительная машина VMAC машина, есть приемлемый запас ошибка, называемая толерантностью.

Требуемые размеры винтовых блоков в ротационных воздушных компрессорах настолько точны, что эти допуски невероятно малы. Машины с числовым программным управлением — для краткости станки с ЧПУ — позволяют производителям соблюдать точные допуски, необходимые для винтовых воздушных компрессоров.

Например, это максимальные допуски, допускаемые VMAC для деталей, изготовленных на станках с ЧПУ, по сравнению с деталями, изготовленными на ручных станках:

| Максимальный допуск | Предлагаемый допуск | |

| Фрезерные станки с ЧПУ | ±0,0003 | ±0,005 |

| Токарные станки с ЧПУ | ±0,0003 | ±0,005 |

| Ручные мельницы | ±0,001 | ±0,005 |

| Ручные токарные станки | ±0,001 | ±0,005 |

Строгий контроль качества обеспечивает соблюдение необходимых допусков для каждой машины. Если машина не может производить детали в пределах приемлемого допуска, эти детали переплавляются или иным образом перерабатываются. Конструкции и машины также будут оцениваться и корректироваться по мере необходимости.

Если машина не может производить детали в пределах приемлемого допуска, эти детали переплавляются или иным образом перерабатываются. Конструкции и машины также будут оцениваться и корректироваться по мере необходимости.

К счастью, производители, использующие современные технологии контроля качества, могут заранее предсказать, когда потребуется калибровка станка с ЧПУ, и соответствующим образом спланировать техническое обслуживание.

Настоящие производители по сравнению со сборочными компаниями

Одним из существенных преимуществ изготовления деталей на месте является то, что детали можно модифицировать по желанию. Вместо того, чтобы ограничиваться существующими формами и размерами компонентов, настоящие производители могут внедрять инновации в отдельные детали в соответствии с желаемым графиком, создавая более эффективные, мощные и компактные системы воздушных компрессоров.

Более распространенный тип производителей воздушных компрессоров закупает существующие детали у поставщиков или, реже, поручает их создание внешним компаниям.

С учетом небольшого веса и габаритов это позволяет устанавливать описываемые устройства без специального фундамента непосредственно на производствах, где потребляется сжатый воздух, а также оснащать ими разноплановые мобильные комплексы.

С учетом небольшого веса и габаритов это позволяет устанавливать описываемые устройства без специального фундамента непосредственно на производствах, где потребляется сжатый воздух, а также оснащать ими разноплановые мобильные комплексы. Обычно состоит из первичного фильтра, монтируемого непосредственно на корпус в месте забора воздушных масс из атмосферы, и вторичного, который устанавливается перед клапаном 2.

Обычно состоит из первичного фильтра, монтируемого непосредственно на корпус в месте забора воздушных масс из атмосферы, и вторичного, который устанавливается перед клапаном 2. Представляет собой 2 шкива, один из которых установлен на роторной паре, другой – на двигателе. Чем больше скорость, тем выше производительность компрессора, однако максимальное давление (рабочее) при этом снижается.

Представляет собой 2 шкива, один из которых установлен на роторной паре, другой – на двигателе. Чем больше скорость, тем выше производительность компрессора, однако максимальное давление (рабочее) при этом снижается. Такой комплексный подход позволяет минимизировать остаточные масляные пары на выходе до 1,3 мг/м3, что является недостижимым значением для поршневых агрегатов.

Такой комплексный подход позволяет минимизировать остаточные масляные пары на выходе до 1,3 мг/м3, что является недостижимым значением для поршневых агрегатов.

Данный режим служит для перевода компрессора в состояние ожидания или выступает в качестве подготовки перед полным выключением. В поршневых моделях холостого хода нет. Детальное описание работы устройства на таком режиме выглядит следующим образом. Реле 16 дает команду, запускающую пневмоклапан холостого хода и временное реле. Параметры последнего можно настроить. Пневмоклапан открывает канал между фильтром маслоотделителя 9 и всасывающим клапаном 2, вследствие чего давление внутри компрессора начинает снижаться с такой скоростью, чтобы достичь минимальной отметки (2,5 бар) в течение установленного времени. Это позволяет остановить двигатель без выброса масла в область фильтра 1. По истечении указанного периода реле времени дает команду отключить мотор. Система переходит в состояние ожидания. Если сжатие достигло минимальной величины раньше, чем сработало временное реле, снова включается рабочий ритм.

Данный режим служит для перевода компрессора в состояние ожидания или выступает в качестве подготовки перед полным выключением. В поршневых моделях холостого хода нет. Детальное описание работы устройства на таком режиме выглядит следующим образом. Реле 16 дает команду, запускающую пневмоклапан холостого хода и временное реле. Параметры последнего можно настроить. Пневмоклапан открывает канал между фильтром маслоотделителя 9 и всасывающим клапаном 2, вследствие чего давление внутри компрессора начинает снижаться с такой скоростью, чтобы достичь минимальной отметки (2,5 бар) в течение установленного времени. Это позволяет остановить двигатель без выброса масла в область фильтра 1. По истечении указанного периода реле времени дает команду отключить мотор. Система переходит в состояние ожидания. Если сжатие достигло минимальной величины раньше, чем сработало временное реле, снова включается рабочий ритм. Длительность данного режима зависит от скорости расходования воздуха.

Длительность данного режима зависит от скорости расходования воздуха. Важным преимуществом подобных моделей является их экологичность, ведь традиционное компрессорное масло заменено на чистую, натуральную и не такую дорогостоящую воду. При этом обеспечивается внутреннее охлаждение. Вода обладает высокой удельной теплопроводностью и теплоемкостью. Вне зависимости от уровня конечного сжатия температура в ходе данного процесса повышается максимум на 12 °С. Этому способствует в том числе применение дозированного впрыска. Тепловая нагрузка на элементы устройства минимальна, следовательно, возрастает срок службы, надежность и безопасность агрегата в целом. Сжатый воздух не нуждается в дополнительном охлаждении. Циркулирующая в системе вода охлаждается до температуры окружающей среды. А влага, имеющаяся в сжатых воздушных массах, конденсируется и вновь возвращается в контур. В маслозаполненных моделях именно конденсат был загрязняющим веществом. Здесь же он используется в циркуляционном контуре за несколько часов (при нормальных условиях и непрерывной эксплуатации устройства).

Важным преимуществом подобных моделей является их экологичность, ведь традиционное компрессорное масло заменено на чистую, натуральную и не такую дорогостоящую воду. При этом обеспечивается внутреннее охлаждение. Вода обладает высокой удельной теплопроводностью и теплоемкостью. Вне зависимости от уровня конечного сжатия температура в ходе данного процесса повышается максимум на 12 °С. Этому способствует в том числе применение дозированного впрыска. Тепловая нагрузка на элементы устройства минимальна, следовательно, возрастает срок службы, надежность и безопасность агрегата в целом. Сжатый воздух не нуждается в дополнительном охлаждении. Циркулирующая в системе вода охлаждается до температуры окружающей среды. А влага, имеющаяся в сжатых воздушных массах, конденсируется и вновь возвращается в контур. В маслозаполненных моделях именно конденсат был загрязняющим веществом. Здесь же он используется в циркуляционном контуре за несколько часов (при нормальных условиях и непрерывной эксплуатации устройства). Следовательно, накопление отходов на станции практически нивелируется. Еще одно значимое достоинство водозаполненных компрессоров – возможность снизить на 20 % энергозатраты. Процесс сжатия в подобных устройствах приближается к идеальному изотермическому. Изготовление устройства обходится дешевле за счет отсутствия масляных фильтров, емкостей для отработанной масляной жидкости. Не приходится нести издержки и на переработку конденсата.