советы и способы камерной сушки

Главная — Как сушить доску, чтобы ее не повело

Сушка древесины — неотъемлемый процесс, который необходим для получения качественных и прочных материалов. Однако, неправильная сушка может привести к искривлению и повороту досок. В этом тексте рассмотрим, как сушить доски правильно, чтобы избежать этих проблем.

Доски могут поворачиваться и искривляться по нескольким причинам. Одна из основных — неодинаковая влажность внутри доски. Когда материал сушится, влага начинает испаряться с поверхности, и как следствие, влажность внутри начинает уменьшаться. Но если внутренняя влажность разнится в зависимости от ее разных частей, это может привести к деформации.

Другая причина — несбалансированные условия внутри камеры. Если в камере неравномерно распределяется воздухопоток и температура, то это может привести к неодинаковой просушке досок, и, как следствие, к деформации. Неправильный выбор температуры также может привести к изменению формы. Если доски сушатся слишком быстро или при слишком высокой температуре, это приводит к появлению трещин и искривлений. Сам процесс сушки в сушильной камере требует внимательного контроля за условиями внутри контейнера, а также правильного выбора температуры и режимов.

Если доски сушатся слишком быстро или при слишком высокой температуре, это приводит к появлению трещин и искривлений. Сам процесс сушки в сушильной камере требует внимательного контроля за условиями внутри контейнера, а также правильного выбора температуры и режимов.

Как правильно сушить доски

Правильная сушка является важным этапом для обеспечения качественного и долговечного материала. Рассмотрим основные рекомендации, соблюдение которых поможет избежать проблем:

- Определение оптимальной влажности. Она должна быть меньше 20%, чтобы избежать деформации при последующей эксплуатации.

- Выбор температуры и режима сушки в соответствии с типом и толщиной заготовок. Обычно для досок используют температуру в диапазоне от 40 до 80 градусов Цельсия.

- Контроль за влажностью и температурой внутри камеры поможет избежать пересушки или неоднородности внутри материала.

- Правильное расположение внутри камеры, чтобы воздух равномерно циркулировал между досками.

- Использование приспособлений, которые помогут удержать форму. Для этого можно использовать крепежные элементы, которые удерживают доски в нужном положении.

- Медленная и постепенная сушка. Быстрый процесс тоже является частой причиной деформации.

Дополнительные инструменты

При сушке можно использовать несколько инструментов, которые помогут контролировать процесс и предотвратить искривление:

- Инфракрасный измеритель влажности для точного измерения содержания влаги в материале и контролировать его во время сушки.

- Гигрометр — устройство, которое позволяет измерить относительную влажность воздуха внутри камеры.

- Термометр для измерения температуры внутри камеры и помогает контролировать ее.

- Влагомер для измерения влажности досок до и после сушки, чтобы определить, насколько хорошо прошел процесс и какие корректировки нужно сделать.

- Системы контроля влажности для автоматического поддержания определенного уровня влажности внутри камеры и обеспечения более точной и стабильной сушки.

Самая распространенная ошибка — неправильный выбор температуры. Слишком высокая может привести к сильной усадке досок, а низкая — к длительной и неполной сушке. Правильная сушка досок — важный процесс, который определяет качество и долговечность материалов. Чтобы избежать искривления и поворота досок, необходимо соблюдать правила и использовать надежное оборудование.

Таблица с параметрами сушки по типу древесины

| Тип дерева | Оптимальная влажность для сушки, % | Температура, °C | Время сушки, дни | Влажность после сушки, % |

|---|---|---|---|---|

| Сосна | 30-40 | 50-60 | 30-60 | 10-12 |

| Ель | 40-50 | 60-70 | 40-80 | 10-12 |

| Дуб | 50-60 | 70-80 | 60-120 | 8-10 |

| Береза | 40-50 | 60-70 | 30-60 | 10-12 |

| Осина | 35-45 | 50-60 | 20-40 | 12-14 |

Кирилл

Технический специалист

Для получения качественной и долговечной древесины при сушке в сушильной камере необходимо учитывать множество факторов, таких как оптимальная влажность, правильный выбор температуры и режимов сушки, а также контроль за влагой и температурными показателями внутри . Неконтролируемое изменение этих параметров может привести к потере качества и долговечности доски.

Неконтролируемое изменение этих параметров может привести к потере качества и долговечности доски.

Как сушить доски: правильная укладка в штабеля

Наверняка при покупке досок, Вы сталкивались с такой проблемой: материал недостаточно высушен. Сырые или недосушенные доски – это большое зло при проведении строительных работ, ведь на них может образоваться грибок или завестись паразиты. К тому же сырые доски не обладают достаточной прочностью. Возникает резонный вопрос: как сушить доски?

Можно не читать текст, а просто посмотреть видео:

Как известно, считается нормой, когда доски содержат от 8 до 20% влаги. Если этот показатель больше, то доски необходимо подсушить. Также, если Вы собираетесь монтировать пол из досок, то рекомендуется, чтобы они отлежались (примерно неделю) в том помещении, где будут осуществляться работы. При недельном вылеживании материал привыкает к микроклимату помещения и принимает окончательную форму.

При недельном вылеживании материал привыкает к микроклимату помещения и принимает окончательную форму.

Определить концентрацию влаги в древесине можно несколькими способами:

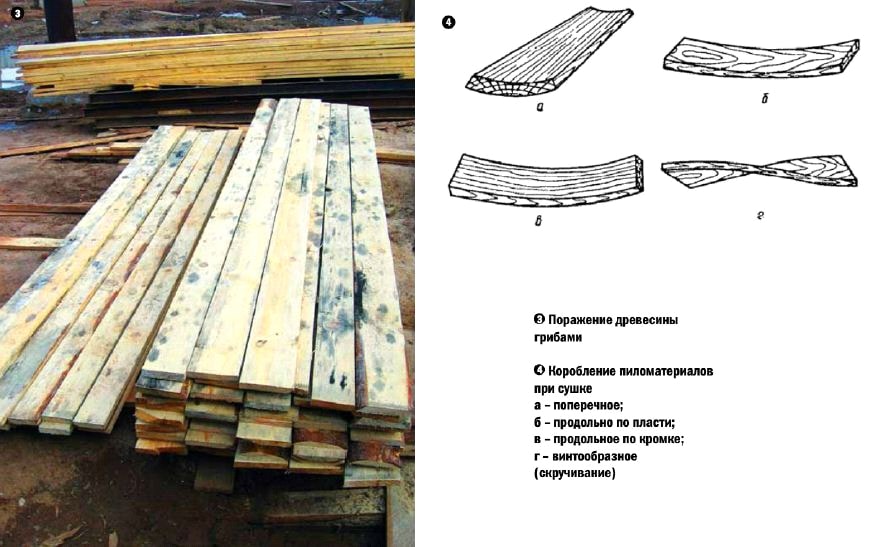

— на глаз. Хорошо высушенная древесина имеет светлый вид без синевы и почернений;

— с помощью специальных замерочных приборов;

— «методом тыка». Влажная древесина дает длинную щепку, а сухая – скалывается;

— с помощью взвешивания. Например, мы знаем, сколько весит кубометр хорошо высушенных досок определенной породы древесины. Такой вес назовем эталонным. Взвешиваем реальные доски (из той же породы) и сравниваем с эталоном. Если вес реальных досок равен весу эталона, значит новая партия хорошая. Если больше – материал сырой, если меньше – материал пересушен.

Пересушенный пиломатериал плох тем, что он навсегда теряет свойство гибкости.

Если же приобретенные доски не достаточно сухие, их необходимо подсушить. Делается это путем формирования правильной кладки под названием штабель.

Этапы, с помощью которых осуществляется укладка пиломатериалов в штабеля, представлены ниже:

1) организовать ровную площадку для размещения досок;

2) доски необходимо сложить штабелями (как это сделать правильно представлено далее). Штабель — это ровно расположенный ряд материала.

Штабель — это ровно расположенный ряд материала.

3) доски должны быть одной толщины. Это обязательное условие, иначе при высыхании, материал примет изогнутый вид.

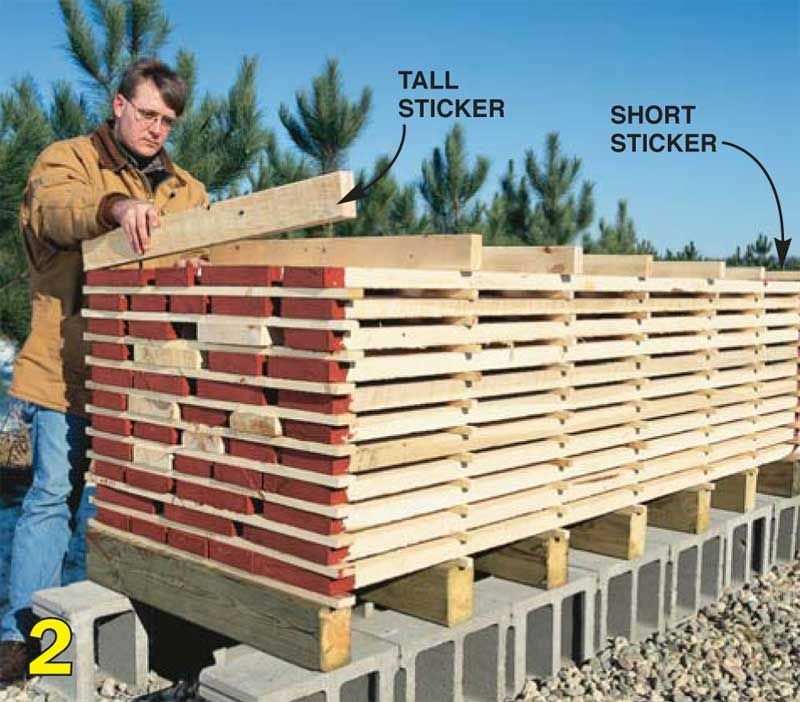

4) обеспечить зазор между кладкой и полом равный 20-30 см. Это достигается за счет расположения кладки на опорный брус. Зазор в 20-30 см необходим для создания нормальной тяги воздуха. Опорный брус располагается под кладкой через каждый метр.

5) использовать межрядовые прокладки. В качестве прокладок подойдут гладкие сухие рейки толщиной 25-30 мм. Их дина может доходить до 80 см. Главное, чтобы на них не было гнили и они были достаточно прочными. Располагать прокладки на расстоянии друг от друга 40-50 см. От торцов они должны отступать более чем на 25 мм, располагать их нужно строго под опорным брусом (смотри рисунок).

6) Интервал между досками 2-3 см.

7) Штабель выкладывать в виде параллелепипеда, ширина не более 80 см, длина — длина доски. Высота не более 80 см, иначе кладка будет неустойчивой.

Высота не более 80 см, иначе кладка будет неустойчивой.

8) Если имеются короткие доски, то их располагать в центре. По бокам располагаются более длинные.

9) Если имеются узкие доски, то их так же необходимо разместить в центр. Это делается для того, чтобы обеспечить равномерное высыхание всей кладки: в центре вентиляция хуже, а, следовательно, и процесс высыхания происходит медленнее. Коротким и узким доскам для высыхания требуется меньше циркулирующего воздуха, чем длинным и широким.

10) Обеспечить приток воздуха. Лучше, если приток воздуха будет осуществлен с торца кладки. Приток можно создать с помощью открывания форточек, окон, входных дверей, использования вентилятора.

11) Если объем параллелепипеда достиг предела, указанного в пункте 7, а доски остались, то необходимо создавать вторую кладку. Расстояние между кладками должно быть 1 м.

Таким образом, правильно сложенная кладка позволит обеспечить хорошее высыхание досок, которые в последствии можно использовать для монтажа полов, стен и т. п.

п.

Может быть интересно:

Какую доску выбрать для пола

ГЛАВНАЯ

Добавить комментарий

Самостоятельная сушка пиломатериалов

Одним из самых больших преимуществ в поиске пиломатериалов из лиственных пород была моя печь для обжига пиломатериалов. До того, как у меня появилась возможность самостоятельно сушить пиломатериалы в печи, я полагался на материалы, хранящиеся в магазинах пиломатериалов твердых пород. Я обнаружил, что строительство «сарая для обжига» на заднем дворе помогает контролировать качество пиломатериалов из твердой древесины и снижать расходы по сравнению с розничной торговлей. Я знал, что в моем районе есть хорошие скидки на зеленую древесину, но у меня не было возможности ее высушить. Теперь, когда у меня есть небольшая печь для сушки пиломатериалов, я могу воспользоваться выгодными предложениями местных лесорубов. Теперь я покупаю пиломатериалы не в футах, а в трейлерах.

Снаружи печь выглядит как обычный сарай, но внутри есть некоторые особенности.

Сложены и наклеены. Пиломатериал аккуратно уложен на наклейки, чтобы между досками оставалось пространство. Это обеспечивает надлежащий приток воздуха к каждому слою пиломатериалов по мере высыхания штабеля.

Бытовой осушитель удаляет влагу из воздуха.

Опорожняйте осушитель каждую ночь . Изначально вы будете набирать большой объем воды каждый день. На самом деле, первые несколько дней цикла печи я осушаю осушитель каждые 12 часов. По мере того, как древесина продолжает сохнуть, вы заметите, что воды в контейнере становится меньше, пока через 2-3 недели она не станет просто каплей.

Наклейки обеспечивают ровность пиломатериалов. Важно размещать наклейки прямо поверх предыдущего ряда. Это переносит значительный вес штабеля прямо на пол. Неправильная укладка может привести к необратимым дефектам пиломатериалов, что сделает их практически бесполезными. Это самая большая ошибка, которую совершают благонамеренные люди, пытаясь самостоятельно высушить пиломатериалы. Итак, не забудьте не торопиться и аккуратно складывать пиломатериалы.

Это самая большая ошибка, которую совершают благонамеренные люди, пытаясь самостоятельно высушить пиломатериалы. Итак, не забудьте не торопиться и аккуратно складывать пиломатериалы.

Наклейки следует размещать через каждые 18 дюймов для твердых пород дерева толщиной 4/4 и через 24 дюйма для досок толщиной 5/4 и более.

Если бы это было объявление о крошечном доме, в объявлении о недвижимости можно было бы прочитать «Потолочные вентиляторы и деревянные полы повсюду». Четыре больших чердачных вентилятора размещены в изготовленных на заказ кожухах и закреплены на потолке. Они обеспечивают постоянную циркуляцию воздуха по мере высыхания загрузки пиломатериалов. Я поворачиваю вентиляторы в середине цикла сушки, чтобы обеспечить равномерную сушку и избежать «мертвых зон» в воздушном потоке.

Разогрейте. Когда я впервые построил свою печь, я подумал, что для дополнительного тепла подойдет обогреватель. С тех пор я перешел на потолочные тепловые лампы. Четыре лампы накаливания помогают достичь температуры 130-140 градусов, необходимой для стерилизации пиломатериалов в конце печи. Примечательно, что я могу поддерживать рабочую температуру 115-120 градусов без дополнительного нагрева. Тепла, производимого осушителем и потолочными вентиляторами, достаточно для работы печи, а нагревательные лампы обычно не включаются до фазы стерилизации.

Четыре лампы накаливания помогают достичь температуры 130-140 градусов, необходимой для стерилизации пиломатериалов в конце печи. Примечательно, что я могу поддерживать рабочую температуру 115-120 градусов без дополнительного нагрева. Тепла, производимого осушителем и потолочными вентиляторами, достаточно для работы печи, а нагревательные лампы обычно не включаются до фазы стерилизации.

Центральный пульт управления печью. Ладно, ладно, это всего лишь несколько выключателей на стене. Один переключатель управляет четырьмя тепловыми лампами, а другой управляет блоком из четырех потолочных вентиляторов. Третий выключатель — это аварийный выключатель, отключающий питание всей конструкции. Если бы мне снова пришлось делать проводку, я мог бы управлять светом с помощью двух отдельных выключателей. Это дало бы еще больший контроль температуры.

Термометр и гигрометр на батарейках контролируют состояние печи. Здесь мы видим, что относительная влажность составляет 10% после запуска печи, а максимальная температура хранения составляет 138 градусов.

Здесь мы видим, что относительная влажность составляет 10% после запуска печи, а максимальная температура хранения составляет 138 градусов.

Влагомер с внешними датчиками. Влагомер — это ключевой инструмент для контроля пиломатериалов во время их сушки. Я использую влагомер игольчатого типа с внешними датчиками. Зонды ввинчиваются в плиты глубоко в штабеле, что дает хорошее представление о содержании влаги в сердцевине. Как только показания содержания влаги будут постоянно составлять 6-8%, что обычно занимает 2-3 недели в случае воздушной сушки пиломатериалов, печь готова к этапу стерилизации.

Удаленный мониторинг. Возможность удаленного мониторинга и составления графиков состояния печи очень помогает. Датчик измеряет темп. и показания влажности и отправляет их по WiFi на ваше устройство. Вы можете настроить текстовые оповещения, такие как оповещения о перегреве, в соответствии с вашим приложением.

Сначала сушка на воздухе. Разумно сушить пиломатериалы на воздухе перед тем, как отправить их в печь. Когда вы впервые забираете пиломатериал у своего пилорама, обязательно покройте пиломатериал покрытием на основе воска, чтобы свести к минимуму торцевую проверку и глубокие трещины в пиломатериале. Высушите его сложенным и наклеенным в месте, защищенном от дождя, но защищенном от ветра, например, в открытом сарае. Я буду сушить на воздухе около 1 года на дюйм толщины пиломатериала.

Повышение уровня. Вам понадобится ровное место для сушки пиломатериалов на воздухе, например, эти полозья 4×4 на гравийном основании. Добавьте наклейки под первый слой пиломатериалов и между последующими рядами.

Держите под рукой много наклеек. Вам нужно больше, чем вы думаете, для большого штабеля пиломатериалов! Обязательно используйте наклейки одинакового размера, например 1 x 1 или 1 x 2 дюйма.

Выпустить пар. Завершающей фазой процесса сушки в печи является пропаривание печи. Добавьте источник пара и включите вентиляторы еще на несколько часов. Это немного повысит влажность очень сухого наружного слоя пиломатериала и сведет к минимуму градиент влажности. Подойдет парогенератор для обоев, но я использую набор для гибки паром из магазина деревообрабатывающих станков.

Впервые я написал о своей печи-сарае в статье журнала Woodworker’s Journal, более подробную информацию о которой, включая систему перегородок, вы можете прочитать здесь.

Рекомендуемые статьи

— 7 июня 2023 г.

— 3 мая 2023 г.

— 21 апреля 2023 г.

Рекомендуемые статьи

Рекомендуемые статьи

9000 0 Рекомендации по проектированию покрытий для штабелей пиломатериалов на складах с воздушной сушкой

Загрузить ресурс

При сушке сырых пиломатериалов на воздухе в течение определенного периода времени или при хранении сырых пиломатериалов достаточно долго, чтобы произошла потеря стоимости, рекомендуется накладывать на пакеты пиломатериалов «ворсовые чехлы», чтобы свести к минимуму дефекты пиломатериалов и обесцвечивание в результате воздействия элементы. Несмотря на то, что существует множество ресурсов, предоставляющих инструкции по изготовлению свайных покрытий, лишь немногие рассматривают компромиссы при выборе материала. В этой публикации представлены вопросы проектирования и эксплуатации для производителей пиломатериалов всех размеров, которые планируют инвестировать время и деньги в изготовление ворсовых покрытий. Безопасность и благополучие сотрудников всегда должны быть на первом месте у руководства любого лесопильного завода. Любые рекомендации в этой публикации должны быть сначала проверены на соответствие федеральным и государственным нормам по охране труда.

Несмотря на то, что существует множество ресурсов, предоставляющих инструкции по изготовлению свайных покрытий, лишь немногие рассматривают компромиссы при выборе материала. В этой публикации представлены вопросы проектирования и эксплуатации для производителей пиломатериалов всех размеров, которые планируют инвестировать время и деньги в изготовление ворсовых покрытий. Безопасность и благополучие сотрудников всегда должны быть на первом месте у руководства любого лесопильного завода. Любые рекомендации в этой публикации должны быть сначала проверены на соответствие федеральным и государственным нормам по охране труда.

Деградация или потеря стоимости пиломатериалов, хранящихся на воздушно-сухих складах, обычно составляет от 21 до 54 долларов за тысячу досковых футов (MBF) и может легко достигать 150 долларов за MBF на плохо функционирующих сухих складах (Wengert 2006). Использование ворсовых покрытий на наклеенных пиломатериалах, подобных показанным на рис. 1, помогает защитить верхние ряды пиломатериалов от нежелательного обесцвечивания и окрашивания, вызванного солнечным светом и осадками (Rietz, 1970). Производители пиломатериалов должны учитывать стоимость материалов, сроки затрат и возврата капитала, а также эффективность работы на складе пиломатериалов при рассмотрении предпочтительных материалов для покрытия свай.

Производители пиломатериалов должны учитывать стоимость материалов, сроки затрат и возврата капитала, а также эффективность работы на складе пиломатериалов при рассмотрении предпочтительных материалов для покрытия свай.

Рисунок 1. Ворсовые покрытия на воздушно-сухом складе помогают сохранить качество и ценность пиломатериалов, защищая пиломатериалы от непогоды. Источник фото: Coos Forest Products.

КОНСТРУКЦИЯ ПОКРЫТИЯ ВАЧИ И СООБРАЖЕНИЯ

Идеальные характеристики материалов для изготовления покрытия ворса: (1) долговечность, (2) легкость ремонта в случае повреждения и (3) легкодоступность при минимальных затратах. Большинство лесопильных заводов производят низкосортные пиломатериалы и брус малого размера для поддонов, которые идеально подходят для изготовления покрытий свай.

Минимальная потеря дохода от использования материалов в конструкции ворсового покрова будет компенсирована уменьшением дефектов и обесцвечиванием пиломатериалов во время сушки на воздухе (McMillan and Wengert 1977). Исследование методов воздушной сушки в центральных Аппалачах, проведенное в 1966 году, показало, что в кучах пиломатериалов из красного дуба с покрытием крыши потери пиломатериалов от разложения составляли в среднем 3,38 доллара на 1 MBF по сравнению со штабелями из красного дуба без покрытия, средняя девальвация которых составляла 15,50 долларов на MBF (Cuppett 1966). . Это несоответствие в деградации может быть связано с пятнами грибка и пятнами от наклеек, которые легче развиваются, когда древесина неоднократно подвергается воздействию дождя или снега (Ритц и стр. 19).71). Кроме того, колебания содержания влаги, вызванные повторяющейся сушкой и поглощением влаги, усугубляют дефекты усадки, особенно расщепления и растрескивания, что снижает ценность пиломатериалов (Лаборатория лесных товаров, 1999).

Исследование методов воздушной сушки в центральных Аппалачах, проведенное в 1966 году, показало, что в кучах пиломатериалов из красного дуба с покрытием крыши потери пиломатериалов от разложения составляли в среднем 3,38 доллара на 1 MBF по сравнению со штабелями из красного дуба без покрытия, средняя девальвация которых составляла 15,50 долларов на MBF (Cuppett 1966). . Это несоответствие в деградации может быть связано с пятнами грибка и пятнами от наклеек, которые легче развиваются, когда древесина неоднократно подвергается воздействию дождя или снега (Ритц и стр. 19).71). Кроме того, колебания содержания влаги, вызванные повторяющейся сушкой и поглощением влаги, усугубляют дефекты усадки, особенно расщепления и растрескивания, что снижает ценность пиломатериалов (Лаборатория лесных товаров, 1999).

Такие породы, как сосна пондероза (Pinus ponderosa) и клен твердый (Acer saccharum), особенно подвержены потемнению цвета древесины, что может существенно снизить рыночную стоимость пиломатериалов (Dawson-Andoh et al. 2004, Wagner et al. 2008). Ультрафиолетовый свет солнца вносит значительный вклад в нежелательные изменения цвета пиломатериалов (Кребер 19).94). Скопление воды на деревянных поверхностях из-за дождя или таяния снега также может быть фактором обесцвечивания (Лаборатория лесных товаров, 1999 г.). Инвестиции в покрытие свай могут помочь предприятиям максимизировать стоимость производимых пиломатериалов.

2004, Wagner et al. 2008). Ультрафиолетовый свет солнца вносит значительный вклад в нежелательные изменения цвета пиломатериалов (Кребер 19).94). Скопление воды на деревянных поверхностях из-за дождя или таяния снега также может быть фактором обесцвечивания (Лаборатория лесных товаров, 1999 г.). Инвестиции в покрытие свай могут помочь предприятиям максимизировать стоимость производимых пиломатериалов.

Рис. 2. Крышки свай, изготовленные из низкосортных пиломатериалов, прикрепленных к небольшим брусьям поддонов. Источник фото: Патрик М. Раппольд.

Независимо от используемого кровельного материала рекомендуется начинать строительство свайного покрытия с прочного основания, состоящего из бруса шириной 4 дюйма и толщиной 3½ дюйма. Наклоны поддонов должны находиться на одинаковом расстоянии друг от друга, с достаточным пространством для вил различной ширины на различных типах вилочных погрузчиков, которые будут использоваться для перемещения крышек свай и пакетов пиломатериалов. В зависимости от кровельного материала использование бревен для поддонов в качестве основания может позволить штабелировать покрытия свай, как показано на рис. помогают поддерживать порядок во дворе и оптимизировать пространство. Тщательный обзор литературы по передовым методам работы с воздушными складами пиломатериалов не дал никаких рекомендаций, указывающих на необходимость совмещения наклеек пиломатериалов и брусьев поддонов, составляющих основу покрытия штабелей. Скорее всего, предыдущие авторы по этой теме просто упускали из виду эту тему вместо того, чтобы повторять важность использования ворсовых покрытий для сохранения качества пиломатериалов и, в свою очередь, стоимости пиломатериалов.

В зависимости от кровельного материала использование бревен для поддонов в качестве основания может позволить штабелировать покрытия свай, как показано на рис. помогают поддерживать порядок во дворе и оптимизировать пространство. Тщательный обзор литературы по передовым методам работы с воздушными складами пиломатериалов не дал никаких рекомендаций, указывающих на необходимость совмещения наклеек пиломатериалов и брусьев поддонов, составляющих основу покрытия штабелей. Скорее всего, предыдущие авторы по этой теме просто упускали из виду эту тему вместо того, чтобы повторять важность использования ворсовых покрытий для сохранения качества пиломатериалов и, в свою очередь, стоимости пиломатериалов.

Рекомендация, которая была последовательной во всей соответствующей рассмотренной литературе, заключается в том, что кровельный материал должен выступать не менее чем на шесть дюймов над концами пакетов пиломатериалов, которые он будет защищать. Эта практика рекомендуется для предотвращения растрескивания и расщепления концов пиломатериалов за счет сведения к минимуму воздействия элементов. Не рекомендуется иметь выступ на передней стороне покрытия сваи, который будет соприкасаться с вертикальной частью мачты вилочного погрузчика и, вероятно, приведет к нежелательному перемещению верхних рядов пиломатериалов. Литература по этой теме дает неоднозначное мнение о необходимости какого-либо выступа, если на пиломатериал наносятся коммерческие торцевые покрытия. Существуют также разные мнения о преимуществах конструкции покрытия свай со смолой для более эффективного отвода воды. Читателям предлагается ознакомиться со списком публикаций, которые вошли в состав этой публикации, чтобы узнать больше о нюансах этого аспекта конструкции ворсового покрытия.

Не рекомендуется иметь выступ на передней стороне покрытия сваи, который будет соприкасаться с вертикальной частью мачты вилочного погрузчика и, вероятно, приведет к нежелательному перемещению верхних рядов пиломатериалов. Литература по этой теме дает неоднозначное мнение о необходимости какого-либо выступа, если на пиломатериал наносятся коммерческие торцевые покрытия. Существуют также разные мнения о преимуществах конструкции покрытия свай со смолой для более эффективного отвода воды. Читателям предлагается ознакомиться со списком публикаций, которые вошли в состав этой публикации, чтобы узнать больше о нюансах этого аспекта конструкции ворсового покрытия.

Когда среди владельцев и управляющих лесопильных заводов поднимается вопрос о накладках на сваи, необходимость крепления накладок на упаковках с пиломатериалами всегда будет предметом споров. Можно привести сильный аргумент в пользу того, что закрепление чехлов для свай является обычной рабочей процедурой для предотвращения перемещения и возможного опрокидывания чехлов для свай на сотрудников или оборудование. Однако, если на воздушно-сухом дворе обычно не бывает сильных ветров или если каким-то образом было определено, что используемые покрытия для свай могут выдерживать сильные ветры, то дополнительные усилия, необходимые работнику для крепления покрытия для свай к пакету пиломатериалов, могут оказаться недостаточными. быть гарантированным. Кроме того, можно привести аргумент, что даже если покрытия свай не используются, такая же эксплуатационная опасность остается, если верхний ряд пиломатериалов не защищен каким-либо образом от нежелательного движения. Как упоминалось ранее, рекомендации в этой публикации всегда следует проверять на соответствие государственным и федеральным нормам по охране труда, прежде чем применять их.

Однако, если на воздушно-сухом дворе обычно не бывает сильных ветров или если каким-то образом было определено, что используемые покрытия для свай могут выдерживать сильные ветры, то дополнительные усилия, необходимые работнику для крепления покрытия для свай к пакету пиломатериалов, могут оказаться недостаточными. быть гарантированным. Кроме того, можно привести аргумент, что даже если покрытия свай не используются, такая же эксплуатационная опасность остается, если верхний ряд пиломатериалов не защищен каким-либо образом от нежелательного движения. Как упоминалось ранее, рекомендации в этой публикации всегда следует проверять на соответствие государственным и федеральным нормам по охране труда, прежде чем применять их.

Рис. 3. Пример креплений для фиксации покрытия свай и предотвращения смещения. Источник фото: Coos Forest Products.

В публикации Министерства сельского хозяйства США «Сушка пиломатериалов на воздухе во дворе вилочного погрузчика» (Rietz 1970) предлагаются некоторые другие предложения, такие как С-образные зажимы для предотвращения опрокидывания крышек свай при сильном ветре. Относительно простое устройство крепления, показанное на рис. 3, потребует некоторых предварительных работ, чтобы прикрепить струны к крышке сваи, но после установки такая конструкция, вероятно, прослужит до двенадцати месяцев, прежде чем потребуется замена струны. Однако конструкция навесного оборудования, показанная на рис. 3, потребует от оператора вилочного погрузчика покидать погрузчик каждый раз, когда защитный кожух устанавливается на место. В целом, эффективные операции с вилочным погрузчиком направлены на то, чтобы свести к минимуму количество раз, когда оператор покидает машину. Хотя это не решает проблемы оператора, вынужденного покинуть кабину погрузчика, другим вариантом является размещение дополнительных валиков для упаковки или брусьев поддонов поверх крышек свай. В конечном счете, решение о закреплении или не закреплении покрытия свай должно быть принято владельцами и менеджерами лесопильных заводов.

Относительно простое устройство крепления, показанное на рис. 3, потребует некоторых предварительных работ, чтобы прикрепить струны к крышке сваи, но после установки такая конструкция, вероятно, прослужит до двенадцати месяцев, прежде чем потребуется замена струны. Однако конструкция навесного оборудования, показанная на рис. 3, потребует от оператора вилочного погрузчика покидать погрузчик каждый раз, когда защитный кожух устанавливается на место. В целом, эффективные операции с вилочным погрузчиком направлены на то, чтобы свести к минимуму количество раз, когда оператор покидает машину. Хотя это не решает проблемы оператора, вынужденного покинуть кабину погрузчика, другим вариантом является размещение дополнительных валиков для упаковки или брусьев поддонов поверх крышек свай. В конечном счете, решение о закреплении или не закреплении покрытия свай должно быть принято владельцами и менеджерами лесопильных заводов.

Обычно используемые материалы для кровельных элементов свайных покрытий включают: 1) пиломатериалы, 2) пластиковые гофрированные кровельные панели, 3) металлические гофрированные кровельные панели или 4) сочетание пиломатериалов и влагостойкой мембраны. Выбор материала для крепления к брусам поддонов должен быть тщательно продуман, так как повторяющееся перемещение крышек свай вилочными погрузчиками в конечном итоге приведет к поломке.

Выбор материала для крепления к брусам поддонов должен быть тщательно продуман, так как повторяющееся перемещение крышек свай вилочными погрузчиками в конечном итоге приведет к поломке.

С-образные зажимы для условий сильного ветра

Министерство сельского хозяйства США предлагает некоторые другие предложения, такие как С-образные зажимы для предотвращения опрокидывания крышек свай при сильном ветре. Относительно простое устройство крепления, показанное на рис. 3, потребует некоторых предварительных работ, чтобы прикрепить струны к крышке сваи, но после установки такая конструкция, вероятно, прослужит до двенадцати месяцев, прежде чем потребуется замена струны.

ДОСКОВАЯ КРЫША

Рисунок 4. Доски, отсутствующие в крышках свай на фотографии выше, можно легко заменить низкосортными пиломатериалами, которые производятся на лесопилке. Источник фото: Патрик М. Раппольд.

Крышки свай пиломатериалов могут быть созданы путем прикрепления досок одинаковой толщины и переменной ширины к брусам небольшого размера одинакового размера. Целью использования одинаковых размеров и материалов является равномерное распределение веса по всему штабелю. Крышки свай, показанные на рисунке 4, не обеспечивают ни равномерного распределения, ни полной защиты штабелей пиломатериалов от элементов из-за отсутствия досок. Чтобы полностью реализовать защиту, которую могут обеспечить покрытия свай, необходимо будет заменить доски. При использовании низкосортных пиломатериалов затраты на ремонт поврежденных крышек свай минимальны. Другие варианты материалов могут быть более дорогостоящими и, вероятно, не такими простыми в ремонте. Удвоение слоев и перекрытие швов может добавить дополнительную защиту, помогая предотвратить скопление воды на поверхностях пиломатериалов, защищенных покрытиями ворса.

Целью использования одинаковых размеров и материалов является равномерное распределение веса по всему штабелю. Крышки свай, показанные на рисунке 4, не обеспечивают ни равномерного распределения, ни полной защиты штабелей пиломатериалов от элементов из-за отсутствия досок. Чтобы полностью реализовать защиту, которую могут обеспечить покрытия свай, необходимо будет заменить доски. При использовании низкосортных пиломатериалов затраты на ремонт поврежденных крышек свай минимальны. Другие варианты материалов могут быть более дорогостоящими и, вероятно, не такими простыми в ремонте. Удвоение слоев и перекрытие швов может добавить дополнительную защиту, помогая предотвратить скопление воды на поверхностях пиломатериалов, защищенных покрытиями ворса.

Обычно используемые материалы для компонентов крыши свайных покрытий

1. Пиломатериалы

2. Пластиковые гофрированные кровельные панели

3. Металлические гофрированные кровельные панели

4. Комбинация пиломатериалов и влагостойкой мембраны.

Выбор материала для крепления к балкам поддонов должен быть тщательно продуман, поскольку повторяющееся перемещение крышек штабелей вилочными погрузчиками в конечном итоге приведет к поломке.

ПЛАСТМАССОВЫЕ ИЛИ МЕТАЛЛИЧЕСКИЕ ГОФРИРОВАННЫЕ КРОВЕЛЬНЫЕ ПАНЕЛИ

Гофрированные кровельные панели из оцинкованной стали или пластика высокой плотности обычно имеют ширину 26 дюймов и предварительно обрезаны до длины 6, 8 и 12 футов. С точки зрения изготовления, гофрированные кровельные панели легко крепятся к доскам, уложенным крест-накрест поперек косяков поддонов, как показано на рис. 5. Поскольку гофрированные кровельные панели намного легче, чем куски пиломатериалов, они более подвержены смещению сильным ветром. Чтобы добавить дополнительный вес и уменьшить влияние сильного ветра, гофрированные кровельные панели в сочетании со слоем досок можно крепить к брусам поддонов. Несмотря на то, что гофрированные кровельные панели обеспечивают высокую степень защиты от непогоды, они гораздо более восприимчивы к повреждениям вилочными погрузчиками, а отверстия нелегко ремонтировать. Для заделки небольших отверстий в металлических и гофрированных крышах можно использовать различные эпоксидные смолы, но возможность ремонта больших отверстий ограничена, и обычно требуется замена всей панели. Тем не менее, стоимость гофрированных панелей может представлять собой значительную инвестицию для воздушно-сухого двора большого объема для кровельного материала, который можно легко повредить при перемещении ворсовых покрытий.

Для заделки небольших отверстий в металлических и гофрированных крышах можно использовать различные эпоксидные смолы, но возможность ремонта больших отверстий ограничена, и обычно требуется замена всей панели. Тем не менее, стоимость гофрированных панелей может представлять собой значительную инвестицию для воздушно-сухого двора большого объема для кровельного материала, который можно легко повредить при перемещении ворсовых покрытий.

КРЫША ИЗ ВЛАГОСТОЙКОЙ МЕМБРАННОЙ ДОСКИ

Другим вариантом является комбинация пиломатериала и влагостойкой мембраны, «зажатой» между двумя слоями досок, прикрепленных к брусу поддона (Рисунок 6). Плетеная пластиковая деревянная пленка или изделия из домашней пленки, которые используются под внешней обшивкой жилых домов, являются подходящими материалами для использования. Плетеная пластиковая пленка для пиломатериалов является водостойкой и обычно используется для защиты готовых пиломатериалов из хвойных пород во время транспортировки и хранения. Нижний слой досок обеспечивает платформу для крепления водостойкой мембраны и защищает мембрану от повреждения вилочными погрузчиками при размещении на штабелях пиломатериалов. Верхний слой досок не только увеличивает вес, но и помогает защитить водостойкую мембрану от повреждения, если ворсовые покрытия складываются друг на друга, когда они не используются. Хотя использование обертывания пиломатериалами не так рентабельно, как простое крепление отдельных досок к брусам поддонов, оно создает дополнительный барьер от дождя и таяния снега. Было показано, что ворсовые покрытия, которые могут защитить пиломатериалы от влаги, сократить время высыхания и деградации, окупают связанные с этим затраты на рабочую силу и материалы за пять или шесть применений (von Segen 19).81).

Нижний слой досок обеспечивает платформу для крепления водостойкой мембраны и защищает мембрану от повреждения вилочными погрузчиками при размещении на штабелях пиломатериалов. Верхний слой досок не только увеличивает вес, но и помогает защитить водостойкую мембрану от повреждения, если ворсовые покрытия складываются друг на друга, когда они не используются. Хотя использование обертывания пиломатериалами не так рентабельно, как простое крепление отдельных досок к брусам поддонов, оно создает дополнительный барьер от дождя и таяния снега. Было показано, что ворсовые покрытия, которые могут защитить пиломатериалы от влаги, сократить время высыхания и деградации, окупают связанные с этим затраты на рабочую силу и материалы за пять или шесть применений (von Segen 19).81).

«Ворсовые покрытия, которые могут защитить пиломатериалы от влаги, сократить время высыхания и разложения, окупили связанные с этим трудозатраты и материальные затраты за пять или шесть применений (von Segen 1981)».

Рисунок 5. Схема свайного покрытия с профнастилом. Источник изображения: Патрик М. Раппольд.

Рис. 6. Схема ворсового покрытия с водонепроницаемой мембраной, зажатой между двумя слоями досок. Источник изображения: Патрик М. Раппольд.

ЭКСПЛУАТАЦИОННЫЕ СООБРАЖЕНИЯ

Объем и стоимость пиломатериалов, подвергаемых воздушной сушке, должны быть определяющими факторами при принятии решения о том, какая конструкция покрытия ворса будет использоваться. Крупнооптовым производителям пиломатериалов необходимо будет максимально использовать доступное пространство на сухих складах, поэтому основным соображением

должны стать конструкции покрытия свай, которые позволяют штабелировать во время хранения. Производителям, стремящимся свести к минимуму появление пятен от воды на пиломатериалах, следует рассмотреть конструкцию покрытия ворса, обеспечивающую наибольшую защиту от дождя и таяния снега. В таблице 1 представлен обзор преимуществ и недостатков трех конструкций покрытия ворса, представленных в этой публикации.

В таблице 1 представлен обзор преимуществ и недостатков трех конструкций покрытия ворса, представленных в этой публикации.

Независимо от используемой конструкции покрытия ворса, необходимо регулярно следить за содержанием покрытия, чтобы гарантировать, что незакрепленные доски не нарушат целостность покрытия ворса. Планирование ежегодного или полугодового обслуживания ворсового покрытия должно помочь выявить любые проблемы, которые необходимо решить

до того, как снег и дождь негативно повлияют на пиломатериалы. Инструктирование операторов вилочных погрузчиков по закреплению кожухов свай, нуждающихся в обслуживании, поможет эффективно определить потребности в ремонте.

«Независимо от используемой конструкции покрытия сваи, необходимо регулярно следить за содержанием покрытия, чтобы убедиться, что незакрепленные доски не нарушают целостность покрытия сваи».

901 92

Ссылки

Cuppett, D. G. 1966. Практика сушки воздуха в центральных Аппалачах. Рез. Пап. НЕ-56. Верхний Дарби, Пенсильвания: Министерство сельского хозяйства США, Лесная служба, Северо-восточная лесная экспериментальная станция. 19п.

G. 1966. Практика сушки воздуха в центральных Аппалачах. Рез. Пап. НЕ-56. Верхний Дарби, Пенсильвания: Министерство сельского хозяйства США, Лесная служба, Северо-восточная лесная экспериментальная станция. 19п.

Доусон-Андо, Б.Е., М. Виманн, Л. Матуана и Дж. Баумграс. 2004. Инфракрасная и колориметрическая характеристика обесцвеченных, высушенных в печи твердых пиломатериалов из клена Forest Prod. J. 54(1):53-57

Лаборатория лесных товаров. 1999. Воздушная сушка пиломатериалов. Ген. тех. Представитель FPL–GTR–117. Мэдисон, Висконсин: Министерство сельского хозяйства США, Лесная служба, Лаборатория лесных товаров. 62 р.

Kreber, B. 1994. Понимание обесцвечивания древесины помогает максимизировать прибыль от древесины. В: Материалы 45-го ежегодного собрания Западной ассоциации сушильных камер. Ванкувер, Британская Колумбия Западная ассоциация сушильных камер, Корваллис, Орегон. стр. 72-76

Макмиллен, Дж. М. и Э. М. Венгерт. 1977. Сушка пиломатериалов восточных лиственных пород. Министерство сельского хозяйства США. Справочник по сельскому хозяйству № 528. 104 с.

Министерство сельского хозяйства США. Справочник по сельскому хозяйству № 528. 104 с.

Ритц, Р.К. 1970. Сушка пиломатериалов на воздухе во дворе вилочного погрузчика. Министерство сельского хозяйства США, Лесная служба, Лаборатория лесных товаров. Мэдисон, Висконсин, 23 стр.

Ритц, Р.К. и Р. Х. Пейдж. 1971. Воздушная сушка пиломатериалов: руководство по отраслевой практике. Справочник по сельскому хозяйству № 402. Министерство сельского хозяйства США, Лесная служба. 110 стр.

фон Сеген, В.В. 1981. Экономьте деньги, используя надлежащие методы воздушной сушки пиломатериалов твердых пород. Бюллетень лесного хозяйства SA-FB/U 1. Атланта, Джорджия: Министерство сельского хозяйства США, Лесная служба, юго-восточная область. 6р.

Вагнер, Ф.Г., Н.Р. Смит и А. Г. Макдональд. 2008. Первоначальный график высокотемпературной обработки для сокращения времени сушки и контроля образования коричневого пятна в печи на пиломатериалах из сосны пондероза. Лес Прод. J. 58(12):29-32

Wengert, EM 2006. Принципы и практика сушки пиломатериалов. Lignomat USA Ltd. Портленд, Орегон. 59р.

Принципы и практика сушки пиломатериалов. Lignomat USA Ltd. Портленд, Орегон. 59р.

Об авторах

Патрик Раппольд работает в Лесной службе Министерства сельского хозяйства США в качестве регионального специалиста по использованию древесины в Милуоки, штат Висконсин. Патрик тесно сотрудничает с государственными и лесопромышленными партнерами на северо-востоке и Среднем Западе, чтобы расширить рынки лесной продукции и повысить эффективность производства. Патрик также работает в Образовательном и ресурсном центре Лесной службы Министерства сельского хозяйства США в Принстоне, Западная Виргиния.

Эндрю Фаст (Andrew Fast) является специалистом по лесной промышленности штата в UNH Cooperative Extension и работает в Университете Нью-Гэмпшира в Дареме, штат Нью-Хэмпшир. Его основные обязанности заключаются в обеспечении лидерства и поддержки лесной промышленности в масштабах штата посредством образовательных программ, привлечения и удержания бизнеса, экономического развития и исследований.