Состав и пропорция керамзитобетона на 1м3

Керамзитобетон – один из видов легких бетонов, нашедший широкое применение в строительстве частных домов в нашей стране сравнительно недавно.

В качестве его наполнителя выступает керамзит. Этот материал используется для строительства домов.

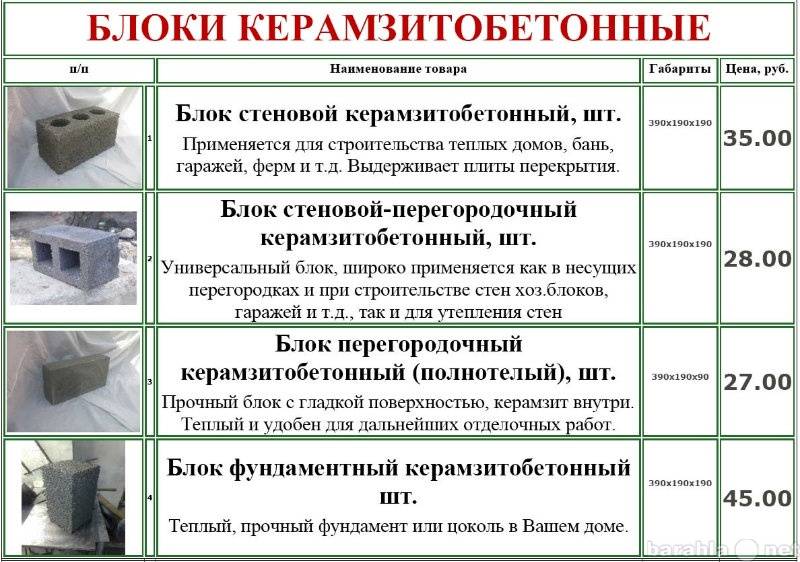

Для расчета сметы на строительство будущего дома необходимо будет узнать, сколько штук керамзитобетонных блоков содержится в кубе.

Состав керамзитобетона

В основной состав этого бетона входят следующие компоненты:

- Цемент.

- Песок.

- Керамзит фракции от 0 до 20 мм.

- Вода.

В зависимости от соотношения этих компонентов можно получить бетон разной марки.

В качестве наполнителя используют гранулированную глину, полученную в результате вспенивания специальным способом, с последующим обжигом. После затвердевания она покрывается плотной оболочкой, которая наделяет материал необходимой прочностью.

При выборе составляющих материала нужно учитывать их калибр и влажность. Если состав будет применяться для стяжки, то керамзит можно брать любых размеров, а в случае выравнивания пола требуется использовать только керамзитовый песок, при этом его зернистость не должна превышать 5 мм.

Если состав будет применяться для стяжки, то керамзит можно брать любых размеров, а в случае выравнивания пола требуется использовать только керамзитовый песок, при этом его зернистость не должна превышать 5 мм.

Песок применяется для повышения эластичности и прочности будущих керамзитобетонных блоков.

Бетон исполняет роль вяжущего компонента, чаще всего применяется портландцемент марки М400 и М500. Он не содержит пластифицирующих компонентов, поэтому не способен уменьшить крепость получаемых блоков. Но если нужна тепловая обработка материала, то в состав нужно добавлять алитовый цемент, который обеспечит быстрое застывание.

В качестве пластификатора в домашних условиях используется мыльный раствор, он наделяет состав пластичностью, и облегчает работу с ним. Если применяется жидкое мыло, то его следует добавлять около 50 грамм на 10 литров раствора.

Вода – неотъемлемая составляющая цементных смесей, обычно указывают ее примерный объем, затем во время приготовления раствора, ее количество корректируют.

От пропорций перечисленных компонентов будут зависеть свойства конечного продукта, его марка и плотность.

Пропорции материала

Керамзитобетон разделяется на несколько марок, начиная от М50 и заканчивая М250. Каждая из них имеет свою плотность, на которую влияет дисперсность керамзита. Для М50 и М100 используется состав с керамзитом мелкой фракции, в итоге получаются плотные и тяжелые блоки.

Приведем пропорции содержащихся материалов для самой «ходовой» марки керамзитобетона 200 и 250.

| материал | Расход в кг на 1 м3 раствора | |

|---|---|---|

| марки 200 | марки 250 | |

| Цемент | 300 | 400 |

| Песок | 300 | 280 |

| Керамзит | 1100 | 1100 |

| Вода | 195 | 195 |

Жидкость нужно вливать аккуратно, ориентироваться на внешний вид раствора. Идеальная консистенция состава – когда он вязкий, но при этом пластичный.

Идеальная консистенция состава – когда он вязкий, но при этом пластичный.

Если изменить фракцию керамзита, то при выдержке этих же пропорций можно получить новый состав.

Сколько керамзитобетонных блоков в кубе?

Вначале нужно ознакомиться со стандартными размерами этого материала. Они разные, в основном зависят от страны производителя, и могут быть:

- по длине от 120 до 450 мм;

- по ширине – от 70 до 490 мм;

- по высоте — 190 или 240 мм.

В зависимости от размеров доступных в вашем городе блоков производиться расчет их количества на 1 м3.

Для примера возьмем стандартные отечественные размеры керамзитобетона. Они равны: 490×290×240 мм. Сразу нужно перевести их в метры: 0,49×0,29×0,24 м.

Вначале необходимо узнать объем одного блока:

Vблока=0,49×0,29×0,24=0,034104 м3

Затем следует 1 м3 разделить на полученный объем блока:

Nблоков в м3=1/0,034104=29,3≈29 штук.

Количество керамзитобетонных блоков дано с запасом, так как при расчетах не была учтена толщина швов, ведь материал при строительстве укладывается на цементный раствор.

Это примерный алгоритм расчета, после которого можно точно узнать, сколько керамзитобетона приходиться на 1 м3. По этому примеру можно считать требуемое количество других строительных материалов.

Сколько керамзитобетонных блоков можно получить из 1м

3 раствора?

Их расчет будет примерно такой же, как и предыдущие вычисления, с одной лишь разницей: на количество штук рассматриваемого материала будет влиять плотность заполнителя. Чем мельче будут гранулы керамзита, тем больше потребуется цемента, а это изменит пропорции материала, и увеличит расход бетона. Керамзитобетон дает маленькую усадку, поэтому ею при расчетах можно пренебречь. При производстве работ по заливке раствора бетона в формы, происходит потеря материала — это примерно 0,1% на 1 м3. Обязательно учитывайте это.

Обязательно учитывайте это.

Керамзитобетонные блоки получают вибропрессованием, после этого процесса выходят плотные и прочные изделия с открытыми порами и ровными краями. В каждой форме предусмотрены пустотообразователи. Они занимают 25-30% от объема блока.

При расчете чистого объема керамзитобетона для блоков с размерами 490×290×240 мм, получается:

Vблока= Vобщ-Vпустот=0,49×0,29×0,24-34×30/100=0,034-0,01=0,024 м3.

Если плотность керамзитобетона марки М200 равна 1600 кг/м3, то масса одного блока будет равна:

m=Vблока×ρ=0,024×1600=38,4 кг.

А 1м3 раствора керамзитобетона марки М 200 весит 1600 кг, получаем, что:

N=1600/38,4=41,7 шт., учитывая потери раствора при заполнении форм, можно считать, что из 1м3 получается 41 штука.

Пропорции керамзитобетонной смеси зависят от предназначения материала и плотности его заполнителя. Для тех, кто хочет заранее просчитать свои затраты и узнать сколько блоков содержится в 1м3 кладки или раствора можно воспользоваться предложенными примерами расчета.

Как и чем правильно красить керамзитобетонные блоки — Статьи о стеновых блоках

Растущая популярность стен из керамзитобетона вызвала закономерный вопрос — чем, а главное, как их красить. Материалов для этих целей предостаточно, а практические навыки у большинства людей отсутствуют. Разберемся в процедуре правильной покраски по шагам, ведь если работа выполнена корректно, краска будет держаться годами, при этом не требуя особого ухода.

Шаг первый — очистка стены

Независимо от отделки стены или качества ее предыдущей покраски, процедура очистки однотипна.

Если у вас есть необходимые для этого инструменты, нужно начать с гидроструйной очистки поверхности — подачи воды под высоким давлением. Для неокрашенной стены нельзя устанавливать давление более 140,6 кгс/см2 (138 бар и выше) и более 176 кгс/см2 (172 бар) для стены с остаточным слоем старой краски. В противном случае есть вероятность повредить бетон или раствор цемента в межблочных швах. Можно применять обычную проточную воду — она подойдет как для удаления грязи, так и слоя устаревшей краски.

Можно применять обычную проточную воду — она подойдет как для удаления грязи, так и слоя устаревшей краски.

Для избавления от жирных пятен, побелки и других сложных загрязнений можно добавить в поток воды моющее средство, жидкое мыло или другие схожие средства. Если в вашем случае этот метод не подходит, воспользуйтесь ручным скребком или скрабирующей щеткой, чтобы удалить загрязнения и слой старой краски.

Шаг второй — обновление раствора

Чтобы не терять время, смешивая оригинальный раствор цемента и ожидая, пока он высохнет, для заделки щелей лучше использовать специальную акриловую шатлевку. Ее можно применять как для поврежденных, так и для отсутствующих участков цементного раствора, по мере надобности заполняя пустоты и повреждения.

Шаг третий — грунтовка стены

Сначала необходимо забить поры и пустоты. Для этого служит заполняющая акриловая грунтовка по стеновым блокам. Необходимо убедиться в качественной грунтовке растворных швов.

Определить необходимый объем грунтовки можно по типу текстуры — для гладких стен требуется куда меньше материалов — 3,5 литра на 18 м2. Для шершавой (сплитерной) облицовки 3,5 литра грунтовки хватит лишь на 9 квадратных метров.

Для шершавой (сплитерной) облицовки 3,5 литра грунтовки хватит лишь на 9 квадратных метров.

Шаг четвертый — замазка и изоляция

Перед тем как приступить к процедуре окрашивания необходимо убедиться, что замазаны все трещины и возможные щели — не должно остаться брешей, в которые может проникнуть вода (а для этого вполне хватит и пары миллиметров). Для замазки лучше всего использовать эластичную шпатлевку. Чтобы изолировать швы, воспользуйтесь герметиком или положите теплоизоляционный жгут.

Шаг пятый — оштукатуривание блоков

Финальным подготовительным этапом является штукатурная работа. Существует 2 вида допустимых вида составов: на цементной и гипсовой основе.

Цементно-песчаная штукатурка усиливает прочность кладки, а по своему составу приближена к самим блокам, что помогает хорошему сцеплению с поверхностью. К достоинствам гипсового раствора можно отнести более гладкую поверхность блока и отличные теплоизоляционные свойства.

Шаг шестой — окраска стен из керамзитобетона

После всех подготовительных работ можно приступить к покраске..jpg) Лучшими типами краски для стен из керамзитобетонных блоков являются эластичная и 100% акриловая. Чтобы краска держалась длительное время, наносите ее в два слоя.

Лучшими типами краски для стен из керамзитобетонных блоков являются эластичная и 100% акриловая. Чтобы краска держалась длительное время, наносите ее в два слоя.

С выбором цвета все просто — он зависит от декора помещения и предназначения комнаты. Наносить краску следует безвоздушным распылителем, а для выравнивания цвета воспользуйтесь роликом. Процедуру нужно проводить до получения желаемого результата.

Form Release Agent Archives — Nox-Crete Products Group

Искать:

Просмотр по

Список категорий

- Сделай сам

- Без категории

- Поиск по категориям

- Вкладыши

- Выбрать опалубочный кронштейн — сверхпрочный бетонный край Опалубочный кронштейн

- Оборудование и аксессуары для нанесения

- Микрофибра Аппликаторы

- Power Mixer

- Зубчатый скребок

- Игольчатый валик

- Смесительные станции

- Пенообразователи

- Распылители

- Уплотнители для пола, красители, исправление/ремонт, полировка и защита от пятен

- Бетонная поверхность Patch & Repair

- Полироли для придания блеска полированному бетону и средства для защиты от пятен

- Отвердители/уплотнители для полированного бетона

- Красители для полированного бетона, уплотнители, полироли для придания блеска и средства защиты от пятен

- Станины, формы и оборудование для сборного литья

- Адгезивы и ремонтные растворы на цементной основе

- Вяжущие вещества и добавки, модифицирующие полимеры

- Безусадочные растворы

- Ремонтные растворы 9 0006

- Напольные покрытия и полимерные полы

- Эпоксидная смола и заполнитель, нанесенный затирочной смесью для прикладного ремонта

- Сборные магниты, опалубочные формы и аксессуары

- Экструдированные полоски для рустикации из экструдированного ПВХ

- Clean Line Reveal

- Заполнители швов полов

- Временный заполнитель швов

- Пленка для защиты от пятен

- Полужесткие заполнители швов

- Оборудование для полировки и гравировки сборных железобетонных изделий

- Cure and Cure & Se als

- Acrylic Cure & Seals

- Немембранное формование

- Белая пигментированная на восковой основе

- Рассеивающая смола

- Техническое обслуживание и защита форм и оборудования

- Приправы для алюминиевых форм

- Средства для технического обслуживания

- Средство для удаления ржавчины

- Средство для удаления отложений и брызг на бетоне

- Отвердители для наклона вверх и отвердители

- Отвердители на основе растворителей и отвердители

900 05 Отвердители на водной основе и разрыхлители

- Декоративные герметики, Красители и средства для удаления пятен

- Средство для снятия декоративных штампов с бетона

- Акриловые герметики

- Красители для наружных работ

- Средства для удаления пятен

- Средства для снятия форм

- Разделитель для декоративного бетона

- Разделитель для алюминия

- Разделитель для пены

- Разделитель для стали

- Биоразлагаемый разделитель

- Разделитель на нефтяной основе

- Super Концентрированные разделители для форм

- Разделители для кирпичей

- Разделители для фанеры

- Разделительные составы на водной основе

- Экономичные разделительные составы

- Разделительные составы для сборного железобетона

- Водоотталкивающие герметики и красители

- Прозрачные водоотталкивающие герметики

- Пигментные герметики/пятна

- Понизители испарения и замедлители схватывания поверхности

- Замедлители схватывания поверхности

900 05 Понизитель испарения воды с поверхности

- Герметики для кромок

- Толстослойный герметик

- Толстослойный герметик

- Средства для чистки полов

- Инструмент для снятия покрытия с пола

Поиск по отраслям

Показаны все 10 результатов

Сортировка по умолчаниюСортировать по популярностиСортировать по последнимСортировать по цене: от низкой к высокойСортировать по цене: от высокой к низкой

Свойства и долговечность цементного раствора с использованием стеарата кальция и природного пуццолана для обработки поверхности бетона

1. Lee S.Y., Nam G.Y., Kim J.H. Влияние гидрофобизатора на физические свойства водоэмульсионной краски. J. Korea Inst. Строить. Констр. 2014; 14: 259–265. doi: 10.5345/JKIBC.2014.14.3.259. [CrossRef] [Google Scholar]

Lee S.Y., Nam G.Y., Kim J.H. Влияние гидрофобизатора на физические свойства водоэмульсионной краски. J. Korea Inst. Строить. Констр. 2014; 14: 259–265. doi: 10.5345/JKIBC.2014.14.3.259. [CrossRef] [Google Scholar]

2. Lee B.J., Lee J., Kim Y.Y. Показатели долговечности бетона, пропитанного и покрытого полидиметилсилоксаном для придания проникающей гидрофобности. J. Korea Concr. Инст. 2017;29: 607–613. [Google Scholar]

3. Дхир Р.К., Хьюлетт П.С., Чан Ю.Н. Приповерхностные характеристики бетона: оценка и разработка методов испытаний на месте. Маг. Конкр. Рез. 1987; 39: 183–195. doi: 10.1680/macr.1987.39.141.183. [CrossRef] [Google Scholar]

4. Сонг Х.В., Ли Ч.Х., Энн К.Ю. Факторы, влияющие на транспорт хлоридов в бетонных конструкциях, подверженных воздействию морской среды. Цем. Конкр. Композиции 2008; 30: 113–121. doi: 10.1016/j.cemconcomp.2007.09.005. [Перекрестная ссылка] [Академия Google]

5. Мейер А. Значение поверхностного слоя для долговечности бетонных конструкций. Спец. Опубл. 1987; 100:49–62. [Google Scholar]

Спец. Опубл. 1987; 100:49–62. [Google Scholar]

6. Башир П.А.М., Башир Л., Клеланд Д.Дж., Лонг А.Е. Обработка поверхности бетона: методы оценки и отчеты об эффективности. Констр. Строить. Матер. 1997; 11: 413–429. doi: 10.1016/S0950-0618(97)00019-6. [CrossRef] [Google Scholar]

7. Pan X., Shi Z., Shi C., Ling T.C., Li N. Обзор обработки поверхности бетона. Часть 2: Характеристики. Констр. Строить. Матер. 2017; 133:81–90. doi: 10.1016/j.conbuildmat.2016.11.128. [CrossRef] [Google Scholar]

8. Пачеко-Торгал Ф., Джалали С. Стойкость к серной кислоте обычных, модифицированных полимерами и зольных цементов. Констр. Строить. Матер. 2009; 23:3485–3491. doi: 10.1016/j.conbuildmat.2009.08.001. [CrossRef] [Google Scholar]

9. Диаманти М.В., Бренна А., Больцони Ф., Берра М., Пасторе Т., Ормеллезе М. Влияние полимер-цементных покрытий на водо- и хлоридопроницаемость бетона. Констр. Строить. Матер. 2013;49: 720–728. doi: 10.1016/j.conbuildmat.2013.08.050. [CrossRef] [Google Scholar]

10. Медейрос М., Хелен П. Эффективность поверхностных гидрофобизаторов для уменьшения проникновения воды и ионов хлорида в бетон. Матер. Структура 2008;41:59–71. doi: 10.1617/s11527-006-9218-5. [CrossRef] [Google Scholar]

Медейрос М., Хелен П. Эффективность поверхностных гидрофобизаторов для уменьшения проникновения воды и ионов хлорида в бетон. Матер. Структура 2008;41:59–71. doi: 10.1617/s11527-006-9218-5. [CrossRef] [Google Scholar]

11. Маравелаки-Калаитзаки П. Гидравлические известковые растворы с силоксаном для гидроизоляции исторической кладки. Цем. Конкр. Рез. 2007; 37: 283–290. doi: 10.1016/j.cemconres.2006.11.007. [Перекрестная ссылка] [Академия Google]

12. Морадлло М.К., Судбринк Б., Тайлерлей М. Определение эффективного срока службы силановых обработок бетонных настилов мостов. Констр. Строить. Матер. 2016;116:121–127. doi: 10.1016/j.conbuildmat.2016.04.132. [CrossRef] [Google Scholar]

13. Пак М.Дж., Ли Б.Дж., Ким Дж.С., Ким В.Ю. Влияние прочности бетона на сопротивление проникновению ионов хлорида и химическую стойкость бетона, покрытого гидрофобизатором на основе силоксана. J. Korea Concr. Инст. 2018;30:583–590. doi: 10.4334/JKCI.2018.30.6.583. [Перекрестная ссылка] [Академия Google]

14. Юн К.Б., Ким В.С., Ли Х.С. Экспериментальное исследование влияния замеса природного цеолита с водоотталкивающей пропиткой на сопротивление проникновению хлоридов и микроструктуру цементного раствора. Дж. Арх. Инст Корея. 2020; 36: 207–213. [Google Scholar]

Юн К.Б., Ким В.С., Ли Х.С. Экспериментальное исследование влияния замеса природного цеолита с водоотталкивающей пропиткой на сопротивление проникновению хлоридов и микроструктуру цементного раствора. Дж. Арх. Инст Корея. 2020; 36: 207–213. [Google Scholar]

15. Шим Х.Б., Ли М.С. Экспериментальное исследование водостойкости проникающих гидрофобизаторов типа эмульгированного кремния при воздействии внешней среды. J. Korea Concr. Инст. 2004; 16: 477–484. doi: 10.4334/JKCI.2004.16.4.477. [Перекрестная ссылка] [Академия Google]

16. Мариото А., Стенли Ган Б., Интанг Сетьо Херманто Н., Сетиджади Р. Влияние стеарата кальция на механические и физические свойства бетона с ПХК и летучей золой в качестве вяжущих. Материалы. 2020;13:1394. doi: 10.3390/ma13061394. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

17. Мариото А. Стойкость бетона со стеаратом кальция к воздействию хлоридов, проверенная ускоренной коррозией. Procedia англ. 2017; 171: 511–516. doi: 10. 1016/j.proeng.2017.01.363. [Перекрестная ссылка] [Академия Google]

1016/j.proeng.2017.01.363. [Перекрестная ссылка] [Академия Google]

18. Мариото А., Ган Б.С., Херманто Н.И.С., Сетиджади Р. Коррозионная стойкость самоуплотняющегося бетона, содержащего стеарат кальция. Дж. Инж. науч. Тех. 2018;13:3263–3276. [Google Scholar]

19. Чон Г.Ю. Количественное определение содержания кристобалита в диатомите и фильтрованном корме. Дж. Майнер. соц. Корея. 2019;32:313–321. doi: 10.9727/jmsk.2019.32.4.313. [CrossRef] [Google Scholar]

20. Янотка И., Крайчи Л., Улик П., Бачувчик М. Природный и кальцинированный глинистый диатомит в качестве материалов для замены цемента: исследование микроструктуры и структуры пор. Междунар. Дж. Рез. англ. Технол. 2014;3:20–26. [Академия Google]

21. Дегименчи Н., Йылмаз А. Использование диатомита в качестве частичной замены портландцемента в цементных растворах. Констр. Строить. Матер. 2009; 23: 284–288. doi: 10.1016/j.conbuildmat.2007.12.008. [CrossRef] [Google Scholar]

22. Эргун А. Влияние использования порошка диатомита и водного мрамора в качестве частичной замены цемента на механические свойства бетона. Констр. Строить. Матер. 2011; 25:806–812. doi: 10.1016/j.conbuildmat.2010.07.002. [CrossRef] [Академия Google]

Констр. Строить. Матер. 2011; 25:806–812. doi: 10.1016/j.conbuildmat.2010.07.002. [CrossRef] [Академия Google]

23. Йылмаз Б., Ходжаоглу Э. Летучая зола и известняк в портландцементе с добавлением диатомита. Доп. Цем. Рез. 2011;23:151–159. doi: 10.1680/adcr.7.00036. [CrossRef] [Google Scholar]

24. Zhang X., Liu X., Meng G. Кинетика спекания пористой керамики из природного диатомита. Варенье. Керам. соц. 2005; 88: 1826–1830. doi: 10.1111/j.1551-2916.2005.00288.x. [CrossRef] [Google Scholar]

25. Wang H.T., Liu X.Q., Chen F.L., Meng G.Y., Sørensen O.T. Кинетика и механизм процесса спекания крупнопористой глиноземной керамики методом экструзии. Варенье. Керам. соц. 1998;81:781–784. doi: 10.1111/j.1151-2916.1998.tb02412.x. [CrossRef] [Google Scholar]

26. Jung S.G., Bae K.N., Jeong J.Y., Kim S.D. Характеристики адсорбции и фотокаталитического разложения воздушным фильтром с покрытием TiO 2 для опасных загрязнителей воздуха. J. Корейский соц. Внутренняя среда. 2005; 2: 138–150. [Google Scholar]

2005; 2: 138–150. [Google Scholar]

27. Квон С.Дж., Ким Х.Дж., Юн Ю.С. Оценка долговечности бордюрных растворов, содержащих активированный хвантох. J. Корейская переработка. Констр. Ресурс. Инст. 2020; 8: 520–527. [Академия Google]

28. Го С.С., Ли Х.К., Ли Дж.Ю., Ким Дж.Х., Чанг К.В. Экспериментальное исследование минометов с использованием активированного хванто. Констр. Строить. Матер. 2009; 23:1438–1445. doi: 10.1016/j.conbuildmat.2008.07.007. [CrossRef] [Google Scholar]

29. Чой Х.Ю., Хван Х.З., Ким М.Х., Ким М.Х. Исследование по разработке добавки hwangtoh для нанесения цементного раствора. Дж. Архит. Инст. Корея. 2000; 16:95–102. [Google Scholar]

30. Кан С.С., Ли С.Л., Хван Х.З., Чо М.К. Тепловая гидратация и усадка бетона с использованием вяжущего hwangtoh. J. Korea Concr. Инст. 2008;20:549–555. [Google Scholar]

31. Хван Х.З., Рох Т.Х., Ким Дж.И. Характеристики прочности и долговечности хвантобетона в зависимости от условий его смешивания. J. Korea Inst. Экол. Архит. Окружающая среда. 2008; 8: 55–60. [Google Scholar]

J. Korea Inst. Экол. Архит. Окружающая среда. 2008; 8: 55–60. [Google Scholar]

32. Насеролеслами Р., Чари М.Н. Влияние стеарата кальция на механические характеристики и долговечность самоуплотняющихся бетонов, содержащих микрокремнезем/природный цеолит. Констр. Строить. Матер. 2019; 225:384–400. doi: 10.1016/j.conbuildmat.2019.07.144. [Перекрестная ссылка] [Академия Google]

33. Лэнгли В.Д., Розенбаум М.Г., Розенбаум М.М. Растворимость стеарата кальция в растворах, содержащих желчь, и в воде. Дж. Биол. хим. 1932; 99: 271–278. doi: 10.1016/S0021-9258(18)76092-4. [CrossRef] [Google Scholar]

34. Корейские промышленные стандарты; Сеул, Корея: 2017. Potland Cement. [Google Scholar]

35. Корейские промышленные стандарты; Сеул, Корея: 2017. Метод испытания на прочность на сжатие гидравлического цементного раствора. [Google Scholar]

36. Корейские промышленные стандарты; Сеул, Корея: 2017. Таблица потоков для использования в испытаниях гидравлического цемента. [Академия Google]

[Академия Google]

37. Международное ASTM; Уэст-Коншохокен, Пенсильвания, США: 2012. Стандартный метод испытаний бетонных цилиндров на прочность на сжатие. [Google Scholar]

38. Корейские промышленные стандарты; Сеул, Корея: 2016. Стандартный метод испытаний воздуха свежего бетона методом давления (метод воздухоприемника) [Google Scholar]

39. Корейские промышленные стандарты; Сеул, Корея: 2018. Летучая зола. [Google Scholar]

40. Такаёси И. Численный метод определения поверхностного натяжения лежащей капли. J.Корейская Керам. соц. 1996;33:1325–1330. [Google Scholar]

41. Флорес-Вивиан И., Хеджази В., Кожухова М.И., Носоновский М., Соболев К. Самоорганизующиеся дисперсионно-силоксановые покрытия для супергидрофобных бетонов. Приложение ACS Матер. Интерфейсы. 2013;5:13284–13294. doi: 10.1021/am404272v. [PubMed] [CrossRef] [Google Scholar]

42. She W., Wang X., Miao C., Zhang Q., Zhang Y., Yang J., Hong J. Биомиметическая супергидрофобная поверхность бетона: топографическая и химическая сборка модификации прямым напылением. Констр. Строить. Матер. 2018; 181:347–357. doi: 10.1016/j.conbuildmat.2018.06.063. [Перекрестная ссылка] [Академия Google]

Констр. Строить. Матер. 2018; 181:347–357. doi: 10.1016/j.conbuildmat.2018.06.063. [Перекрестная ссылка] [Академия Google]

43. Li G., Yue J., Guo C., Ji Y. Влияние модифицированных наночастиц на гидрофобность бетона с органическим пленочным покрытием. Констр. Строить. Матер. 2018; 169:1–7. doi: 10.1016/j.conbuildmat.2018.02.191. [CrossRef] [Google Scholar]

44. Lange A., Hirata T., Plank J. Влияние значения HLB поликарбоксилатных суперпластификаторов на текучесть раствора и бетона. Цем. Конкр. Рез. 2014;60:45–50. doi: 10.1016/j.cemconres.2014.02.011. [CrossRef] [Академия Google]

45. Nie S., Zhang W., Hu S., Liu Z., Wang F. Улучшение характеристик переноса жидкости в термически отвержденном бетоне путем внутреннего отверждения. Констр. Строить. Матер. 2018; 168: 522–531. doi: 10.1016/j.conbuildmat.2018.02.068. [CrossRef] [Google Scholar]

46. Yoon C.B., Lee H.S. Экспериментальное исследование по оценке физических характеристик и долговечности цементного раствора, замешанного на природном цеолите, пропитанном гидрофобизатором. Материалы. 2020;13:3288. doi: 10.3390/ma13153288. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

Материалы. 2020;13:3288. doi: 10.3390/ma13153288. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

47. Нордтест; Эспоо, Финляндия: 1999. Бетон, строительные растворы и ремонтные материалы на цементной основе: коэффициент миграции хлоридов, полученный в результате экспериментов по нестационарной миграции. [Google Scholar]

48. Танг Л. Электрически ускоренные методы определения коэффициента диффузии хлоридов в бетоне. Текущая разработка. Маг. Конкр. Рез. 1996; 48: 173–179. doi: 10.1680/macr.1996.48.176.173. [CrossRef] [Google Scholar]

49. Парк Дж.Х., Парк С., Джо С.Х., Ли Х.С. Влияние режима твердения на стойкость к проникновению хлоридов в бетон с использованием измельченного гранулированного доменного шлака. Материалы. 2019;12:3233. doi: 10.3390/ma12193233. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

50. Корейские промышленные стандарты; Сеул, Корея: 2008 г. Модифицированные цементно-полимерные водонепроницаемые покрытия. [Google Scholar]

51. Лагаццо А., Вичини С., Каттанео К., Боттер Р. Влияние мыла жирных кислот на микроструктуру известково-цементного раствора. Констр. Строить. Матер. 2016; 116: 384–390. doi: 10.1016/j.conbuildmat.2016.04.122. [CrossRef] [Google Scholar]

Лагаццо А., Вичини С., Каттанео К., Боттер Р. Влияние мыла жирных кислот на микроструктуру известково-цементного раствора. Констр. Строить. Матер. 2016; 116: 384–390. doi: 10.1016/j.conbuildmat.2016.04.122. [CrossRef] [Google Scholar]

52. Lanzón M., Martinez E., Mestre M., Madrid J.A. Использование стеарата цинка для производства высокогидрофобных глинобитных материалов с повышенной стойкостью к воде и кислотным дождям. Констр. Строить. Матер. 2017;139: 114–122. doi: 10.1016/j.conbuildmat.2017.02.055. [CrossRef] [Google Scholar]

53. Немати Чари М., Насеролеслами Р., Шекарчи М. Влияние стеарата кальция на характеристики бетона. Азиатский J.Civ. англ. 2019;20:1007–1020. doi: 10.1007/s42107-019-00161-x. [CrossRef] [Google Scholar]

54. Чен Р., Лю Дж., Му С. Сопротивление проникновению ионов хлорида и микроструктурная модификация бетона при добавлении стеарата кальция. Констр. Строить. Матер. 2022;321:126188. doi: 10.1016/j.conbuildmat.2021.126188. [Перекрестная ссылка] [Академия Google]

55. Кляйн Н.С., Бахманн Дж., Агуадо А., Торальес-Карбонари Б. Оценка смачиваемости гранулированных материалов компонентов строительных растворов посредством измерения контактного угла. Цем. Конкр. Рез. 2012;42:1611–1620. doi: 10.1016/j.cemconres.2012.09.001. [CrossRef] [Google Scholar]

Кляйн Н.С., Бахманн Дж., Агуадо А., Торальес-Карбонари Б. Оценка смачиваемости гранулированных материалов компонентов строительных растворов посредством измерения контактного угла. Цем. Конкр. Рез. 2012;42:1611–1620. doi: 10.1016/j.cemconres.2012.09.001. [CrossRef] [Google Scholar]

56. Bachmann J., Horton R., van der Ploeg R.R., Woche S. Модифицированный метод неподвижной капли для оценки начального угла контакта почва-вода в песчаном грунте. Почвовед. соц. Являюсь. Дж. 2000; 64: 564–567. doi: 10.2136/sssaj2000.642564x. [Перекрестная ссылка] [Академия Google]

57. Адамсон А.В., Гаст А.П. Физическая химия поверхностей. Межнауч. Опубл. 1967; 150:180. дои: 10.1149/1.2133374. [CrossRef] [Google Scholar]

58. Maekawa K., Ishida T. Моделирование характеристик конструкций при совместном воздействии окружающей среды и погодных условий. Матер. Структура 2002; 35: 591–602. doi: 10.1007/BF02480352. [CrossRef] [Google Scholar]

59. ACI; Фармингтон, штат Мичиган, США: 2017. Отчет о химических добавках для бетона, глава 15: Добавки, снижающие проницаемость. Отчет Комитета 212 ACI. [Google Scholar]

Отчет о химических добавках для бетона, глава 15: Добавки, снижающие проницаемость. Отчет Комитета 212 ACI. [Google Scholar]

60. Чан Х.С., Кан Х.Дж., Сонг Дж.Ю., О С.К. Проведено экспериментальное исследование водопроницаемости конструкции гидроизоляционного слоя методом демобилизации с использованием комплекса гибкого материала стержневого распорного типа. проц. Корейский инст. Строить. Констр. конф. 2005: 79–83. [Google Scholar]

61. Feng Z., Wang F., Xie T., Ou J., Xue M., Li W. Интегральный гидрофобный бетон без использования силана. Констр. Строить. Матер. 2019;227:116678. doi: 10.1016/j.conbuildmat.2019.116678. [Перекрестная ссылка] [Академия Google]

62. Li Q., Yang K., Yang C. Альтернативная добавка для снижения сорбционной способности активированного щелочью шлакового цемента за счет оптимизации структуры пор и введения гидрофобной пленки. Цем. Конкр. Композиции 2019;95:183–192. doi: 10.1016/j.cemconcomp.2018.11.004. [CrossRef] [Google Scholar]

63.