Как и по каким характеристикам оценивать и выбирать клееный брус. Полезные статьи о строительстве домов из клеёного бруса

На рынке представлено большое количество вариантов клееного бруса. Все они довольно сильно отличаются и по цене, и по свойствам. На что обращать внимание, чтобы выбрать качественный клееный брус? Какие есть качественные характеристики клееного бруса и как их оценивать?

Производители клееного бруса, условно говоря, ограничены своими производственными условиями, типом оборудования и применяемой технологией. Мы работаем с разными производителями и постараемся дать объективный ответ на вопрос: «Какой клееный брус более предпочтителен для конечного заказчика и почему?».

Рассмотрим, по каким параметрам оценивать и выбирать клееный брус, на что они влияют и как их контролировать.

По породе древесины

Клееный брус производят из сосны, ели, кедра, лиственницы и комбинаций разных пород древесины.

Сосна и ель

Эти породы древесины чаще всего используют при производстве клееного бруса, потому что они доступны по цене и просты в обработке на производстве.

Особенность! На качественные характеристики древесины сильно влияет место произрастания. Древесина из сибирского региона более плотная (это можно определить по годовым кольцам на торцевой части бруса), даже по внешнему виду она отличается от древесины из центрального региона. Как правило, клееный брус из такой древесины стоит дороже и, по нашему опыту, оправданно.

Кедр и лиственница

Эти породы древесины реже применяются при производстве клееного бруса, т.к. пользуются меньшим спросом на рынке. Основная причина — более высокая стоимость при схожих потребительских характеристиках.

Преимущества этих пород: более высокая плотность, меньшая подверженность атмосферным воздействиям и более продолжительный срок службы дома.

Особенность! Отличительный внешний вид: у лиственницы и кедра своеобразная текстура, которая ярче всего проявляется после покраски.

Комбинированный клееный брус

Такой клееный брус состоит из ламелей разных пород древесины. Как правило, на внешних лицевых ламелях используются породы более дорогих сортов древесины — лиственницы, кедра, иногда даже березы, а внутри — более дешевые сосна или ель.

Как правило, на внешних лицевых ламелях используются породы более дорогих сортов древесины — лиственницы, кедра, иногда даже березы, а внутри — более дешевые сосна или ель.

Кроме внешнего вида существенных отличий у комбинированного клееного бруса, как показывает наш опыт, нет.

Выбор породы древесины для клееного бруса мы оставляем за заказчиком, обычно решающими факторами становятся внешний вид и стоимость.

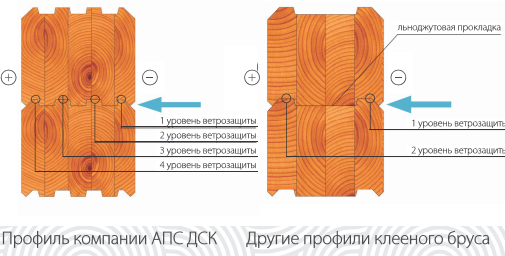

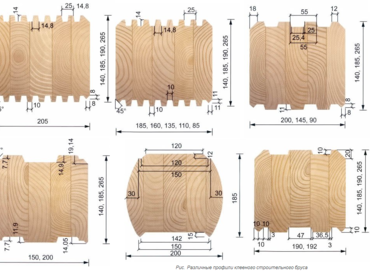

По типу профиля: финский или немецкий

Существует два основных вида профиля:

Финский — гладкий, под утеплитель.

Немецкий — «гребенка».

Другие виды профиля — это модернизированная разновидность одного из этих профилей.

Для финского профиля применяют утеплители райв-лайн, джут, Шелтер, поролон и ряд других.

Особенности, которые нужно учитывать при оценке клееного бруса по типу профиля:

- Оборудование. На качество клееного бруса влияет не столько тип профиля, сколько характеристики оборудования, на котором он был изготовлен.

От регулярности заточки ножей, нарезающих профиль, зависит равномерность геометрических параметров профиля и плотность прилегания бруса по профилю.

От регулярности заточки ножей, нарезающих профиль, зависит равномерность геометрических параметров профиля и плотность прилегания бруса по профилю. - Стоимость утеплителя и его укладки. Строительство дома из клееного бруса с утеплителем включает в себя затраты на сам утеплитель (чем выше его качество, тем больше затраты) и на его укладку.

- Торцы. Торцы клееного бруса в месте, где в утеплитель могут проникать осадки, — это место риска по очевидным причинам.

- Теплоизоляция. При соблюдении технологий производства и сборки клееный брус с любым профилем обеспечивает при равной толщине одинаковые теплоизоляционные показатели.

- Внешний вид. Тип профиля влияет на то, как будут выглядеть торцы в доме. Выбор профиля основывается только на личных предпочтениях заказчиков. Кому-то принципиально не нравится «гребенка», а кто-то относится к ней нейтрально.

Для большинства своих проектов мы выбираем в качестве оптимального варианта клееный брус без утеплителя с тремя шипами.

По сечению: высоте и толщине

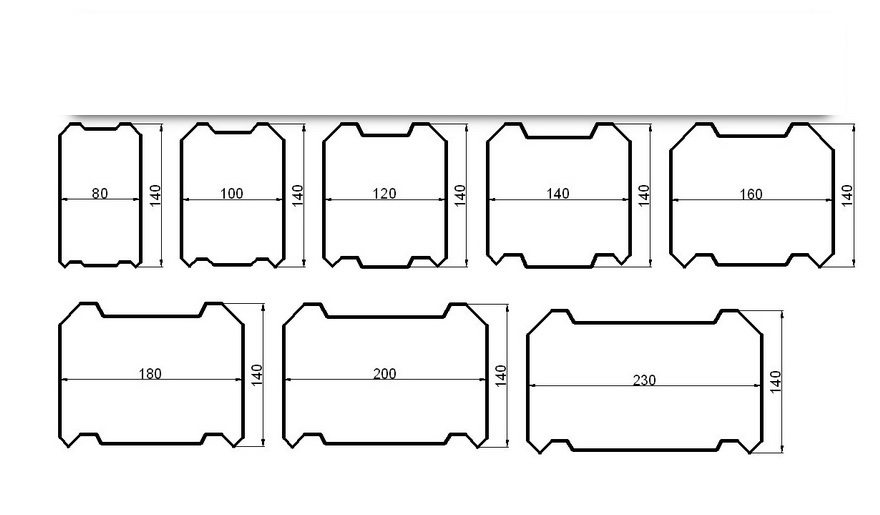

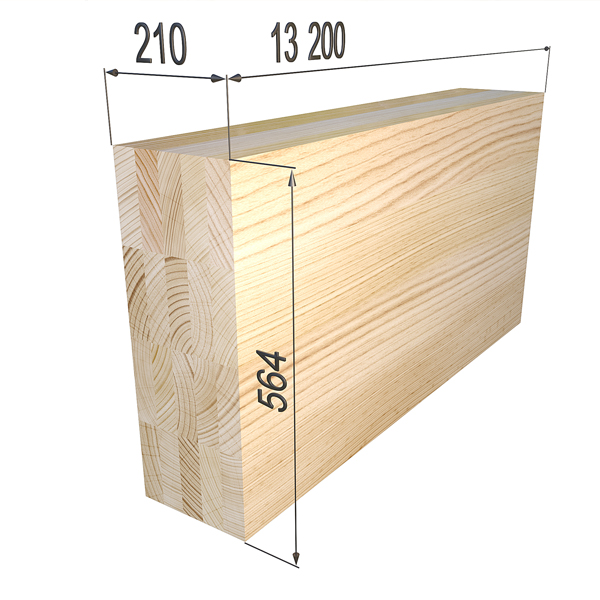

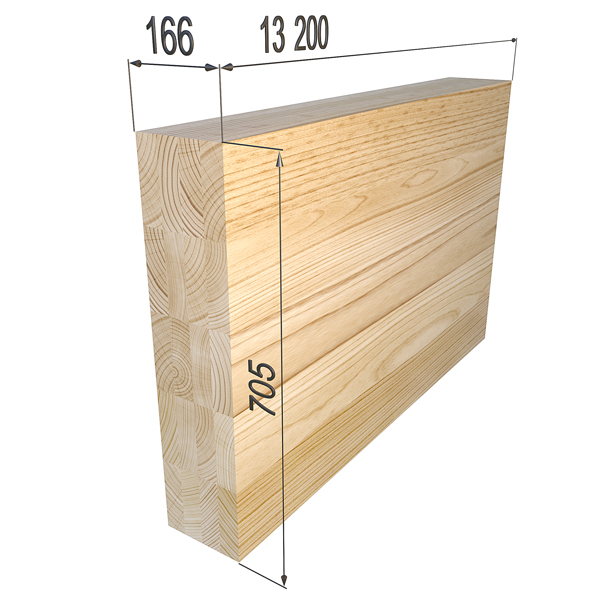

Минимальная толщина клееного бруса — 80 мм, максимальная толщина, которая используется массово, — 300 мм.

По высоте клееный брус можно разделить на два вида:

Одноэтажный — из доски одной ширины. Чаще всего это брус двух видов: высотой 140 мм и 185–200 мм. Эти размеры определяются стандартом доски, из которой изготавливают брус.

Двухэтажный — высокий брус, который имеет место склейки по горизонтальной плоскости бруса. Обычно он имеет высоту 240–270 мм. Это также определяется размером доски, из который изготавливают брус, и технологией производства (влияют острожка и «нарезка» профиля).

Определяющим фактором того, какой брус выпускает производитель — тип оборудования. Не на любом оборудовании можно сделать зарезку чашек для бруса сечением даже 270(h)×200 мм, не говоря уже о больших сечениях.

Толщина бруса влияет на теплоизоляционные свойства стены дома.

Толщину бруса целесообразно подбирать по типу постройки:

- для небольших неотапливаемых хозяйственных построек допускается использовать брус сечением 80–140 мм,

- для бань, гостевых домиков и домов сезонного проживания — от 160 мм,

- в домах для постоянного проживания — от 200 мм.

- срок сборки меньше, а стоимость дешевле;

- меньше пазов, которые нужно шлифовать при покраске, а значит покраска обходится дешевле;

- меньше стыков по профилю, а значит потенциальных мест тепловых потерь.

- Минимально допустимая длина наружных ламелей на сращивание, особенно на лицевой стороне.

Если указана длина 300 мм, производитель вправе поставить брус из ламелей по 300 мм. Так как текстура древесины после покраски проявляется по-разному, то стена дома при такой длине ламелей может быть похожа на «шахматную» доску. Минимальная длина одной составной лицевой ламели не должна быть меньше 1200 мм.

Если указана длина 300 мм, производитель вправе поставить брус из ламелей по 300 мм. Так как текстура древесины после покраски проявляется по-разному, то стена дома при такой длине ламелей может быть похожа на «шахматную» доску. Минимальная длина одной составной лицевой ламели не должна быть меньше 1200 мм. - Сучки по их виду, количеству и допустимости расположения на наружных и внутренних ламелях.

- Наличие смоляных карманов на внешних ламелях.

- Геометрические размеры клееного бруса.

- Процент влажности, который можно измерить специальным прибором — влагомером. Влажность клееного бруса на приемке должна составлять 12%.

- Внешний вид поверхности стены. Площадь монолитных, с однородной текстурой древесины участков стены будет меньше.

- Клеевые швы. К ним возрастают требования, т. к. на внешней стороне, которая испытывает на себе воздействие окружающей среды, их больше.

- Покраску клееного бруса. Брус с горизонтальной склейкой — новый материал, и пока не накопилось достаточно практического опыта, чтобы утверждать, какие краски и масла лучше подбирать, как они будут смотреться, как проявится естественная текстура древесины.

Высота бруса определяется больше архитектурно-стилистическими соображениями, зависит от размера дома/строения. Дома большой площади (от 250 м²) с точки зрения архитектуры лучше смотрятся из бруса высотой 270 мм.

Преимущества строительства домов из «высокого» бруса:

По техническим условиям

По состоянию на февраль 2017 года в России не существует ГОСТов на клееный брус. Все основные качественные характеристики клееного бруса производители самостоятельно отражают в своих технических условиях (ТУ).

При оценке ТУ производителя обязательно следует обратить внимание на несколько моментов:

По типу оборудования для изготовления домокомплекта

От типа оборудования для изготовления домокомплекта зависят внешний вид дома (отсутствие щелей, точность примыкания деталей, возможность реализовать разные архитектурные решения) и его эксплуатационные характеристики.

Оборудование с числовым программным управлением (ЧПУ)

Проект домокомплекта разрабатывается в специализированной программе, затем загружается в ЧПУ оборудования, которое производит каждую деталь. На таком оборудовании можно производить сложные конструктивно и с высоким допуском точности детали с минимальным влиянием человеческого фактора.

На таком оборудовании можно производить сложные конструктивно и с высоким допуском точности детали с минимальным влиянием человеческого фактора.

Например, с помощью универсального домостроительного центра с ЧПУ Hundegger K2i можно производить конструктивные узлы соединения — стык Гербера, тирольский замок и ласточкин хвост — для домов со сложной архитектурой и высокими стандартами качества.

Угловые соединения «перерубы» или «чашки» — одни из самых ответственных узлов в домах из клееного бруса. От того, с каким допуском точности они будут сделаны, зависят теплоизоляционные характеристики дома.

Обычный чашкорез и оборудование с ручным управлением

На таком оборудовании домокомплекты из клееного бруса производятся с участием человека и большим объемом ручного труда, а сами станки имеют более низкий допуск точности на зарезку. Технически на таком оборудовании невозможно изготовить некоторые конструктивные элементы и узлы соединения. Точность подгонки деталей домокомплектов ниже, чем на оборудовании с ЧПУ.

По стране-производителю: отечественный или зарубежный клееный брус

Родоначальником производства клееного бруса является Европа, в России он появился немного позже. Сейчас ведущие производители клееного бруса в России и в Европе используют один и тот же клей, одно и то же оборудование с ЧПУ для изготовления домокомплектов.

Основное отличие — стабильное соблюдение качественных параметров клееного бруса и отлаженность технологии производства. По нашему опыту, отечественные производители требуют более пристального контроля.

Европейские производители

Заготовки (балки) для клееного бруса производят на одном большом заводе, где доски проходят сушку, острожку и склейку. Эти заготовки покупают небольшие производители, которые специализируются только на нарезке профиля и изготовлении домокомплектов. Благодаря такому разделению цикла производства клееного бруса эти компании поддерживают стабильное качество.

Особенность! Некоторые финские производители могут клеить брус из доски толщиной 60–80 мм. Соответственно, брус толщиной 200 мм состоит из трех ламелей, а не пяти, как у отечественных, которые производят брус из ламелей толщиной 40–50 мм.

Соответственно, брус толщиной 200 мм состоит из трех ламелей, а не пяти, как у отечественных, которые производят брус из ламелей толщиной 40–50 мм.

Основные зарубежные производители клееного бруса: Honka, LUMI POLAR (бывший бренд Honkatalot), Ikihirsi, Finnlamelli, Makihouse, Polar Life Haus и другие.

Отечественные производители

Отечественные производители клееного бруса, даже если это небольшие компании, полностью выполняют полный цикл производства: закупка доски, сушка, острожка, склейка, профилирование, изготовление домокомплекта. Такое количество операций требует более серьезных управленческих затрат на поддержание желаемого результата и большего контроля.

По типу склейки ламелей: вертикальная или горизонтальная

Большинство производителей клееного бруса выпускает брус с вертикальной склейкой ламелей. Такой брус используется в строительстве домов с момента появления этого материала на рынке, и никаких нареканий при соблюдении технологии производства не было выявлено.

В последние несколько лет появляется все больше вариантов клееного бруса с горизонтальной склейкой. Производители позиционируют его как «дышащий» за счет отсутствия клеевых швов по вертикали, которые могут препятствовать естественному свойству древесины — паропроницаемости (движению воздуха с улицы в помещение и из помещения на улицу). Объективно это действительно так.

Большее количество клеевых швов на внешней поверхности клееного бруса по сравнению с брусом с вертикальной склейкой влияет на:

Качественный клееный брус = качественный дом?

Мы рассмотрели 7 приоритетных параметров, которые обязательно нужно учитывать при оценке качества клееного бруса: порода древесины, тип профиля, сечение, технические условия, тип оборудования, страна-производитель, тип склейки ламелей.

Высокое качество клееного бруса не гарантирует высокое качество дома. Ошибки во время производства, монтажа, отделки могут испортить любой материал и привести к нежелательным последствиям.

Рекомендация. Обращайтесь только в те компании, которые несут ответственность за конечный результат и все этапы строительства.

Характеристики клееного бруса | Статьи

В последнее время на российском строительном рынке растет спрос на пиломатериалы. Высокие прочностные характеристики клееного бруса и его эстетические свойства делают этот материал одним из самых популярных в капитальном жилищном строительстве. Его с успехом применяют как для частных домов, так и для масштабных построек ― торговых и развлекательных центров, отелей, павильонов. Также клееный брус незаменим для производства стропил крыши, возведения перекрытий и сводов. Богатые традиции русского деревянного строительства находят свое воплощение в новых технологиях и проектах.

Также клееный брус незаменим для производства стропил крыши, возведения перекрытий и сводов. Богатые традиции русского деревянного строительства находят свое воплощение в новых технологиях и проектах.

Сохраняя все свойства древесины, мягкость, легкость отделки, низкую теплопроводность и приятный запах, он приобретает высокие прочностные характеристики и идеальный внешний вид. Рассмотрим подробнее особенности этого материала.

Что такое клееный брус

Клееный брус представляет собой пиломатериал, полученный путем склеивания под прессом обработанных и подобранных досок ― ламелей. В итоге получается цельный продукт, который практически не дает усушку ― не более 3 % в первые полгода эксплуатации. Из него уже вышла излишняя влажность. Он красив, поэтому не требует сложной обработки. Достаточно провести шлифовку, покрыть защитным составом и стильный фасад будет готов. При этом характеристики клееного бруса гарантируют:

- высокую прочность;

- легкость дальнейшей обработки в производстве строительных деталей;

- возможность создания широкого спектра профилированного бруса для любых целей;

- выпуск материала любого размера и формы.

В России для производства бруса применяют древесину сосны или ели. В редких случаях применяют кедр. Материал из северных пород древесины, как и из зимних, считается лучше, чем из южных или собранных в теплое время года.

На современном рынке стройматериалов высоко ценится и более распространена сосна. За рубежом выпускают сырье из пихты. В любом случае на пиломатериал идет хвойная древесина.

Сама технология и последующая обработка позволяют скорректировать характеристики клееного бруса и получить тот материал, который необходим в данном строительном объекте. Наиболее популярные типы обработки: оцилиндровка, профилирование, шлифовка, подгонка размера.

Особенности производства клееного бруса

- Цельное бревно распиливают на доски заданной толщины. Обычная толщина доски для клееного бруса составляет не более 50 мм. Это оптимальный размер для устранения всех дефектов материала и соблюдения стандартов просушки.

- Полученные доски (ламели) помещают в сушильную камеру, где происходит устранение влажности.

Обычно доска после сушки уменьшается в размерах на несколько миллиметров. Этот показатель учитывается как припуск при нарезке досок. Сушка ламелей длится минимум 10 дней.

Обычно доска после сушки уменьшается в размерах на несколько миллиметров. Этот показатель учитывается как припуск при нарезке досок. Сушка ламелей длится минимум 10 дней. - Сухая ламель нуждается в обработке поверхности. Ее обстругивают, снимают все зазубрины, неровности, зачищают спилы. Затем полученные доски отбраковывают, удаляют участки с сучками, трещинами, неровностями и другими нежелательными вкраплениями. В момент сортировки ламели маркируют, чтобы заранее определить доски с самой качественной поверхностью на лицевые части будущего бруса. Этот отбор обеспечивает последующие эстетические и прочностные характеристики клееного бруса. Ведь готовое изделие должно быть из лучшей древесины.

- Отобранные и обработанные ламели сращивают по длине путем склейки на мини-шип на специальном оборудовании, доводя их длину до 12 метров, и вновь маркируют.

- Затем наносят клей на пласти ламели, склеивают необходимое количество ламелей и помещают в специальный пресс.

На выходе получается заготовка из отобранных склеенных ламелей — будущий клееный брус.

На выходе получается заготовка из отобранных склеенных ламелей — будущий клееный брус. - Следующий этап ― изготовление профилированного бруса. Заготовку пропускают через станок, где ему придается профиль, который позволит выполнить плотное примыкания стройматериала при укладке. Подобные стыки не должны допускать продувания.

- Завершается производство нарезкой элементов дома и изготовлением стыковочных «чашек» в соответствии с конкретным проектом дома.

- После готовый строительный материал маркируют, складируют, упаковывают и отправляют на строительную площадку. Причем, с момента профилирования бруса и до сборки дома должно пройти минимальное время, чтобы брус не изменил своих геометрических характеристик в связи с усушкой или набором влажности – это может отрицательно отразится на качестве сборки дома.

Строительные характеристики клееного бруса

К основным свойствам бруса относятся:

- Низкая теплопроводность.

Показатель сопротивления теплопередаче:

- у цельного бруса 250 х 250 мм ― 1,88;

- у клееного 150 х 150 мм ― 1,75;

- у клееного 200 х 200 мм ― 2,05.

Чем выше этот показатель, тем успешнее материал выдерживает перепады температур и сохраняет тепло.

- Долговечность. Обеспечивается особенностями обработки. Расчетный срок службы бруса ― 100 лет.

- Устойчивость к воздействиям насекомых, грибков, плесени, перепадам температуры и влажности. Дома из клееного профилированного бруса выдерживают климатические условия русского севера (Карелия, Мурманск), оставаясь пригодными для круглогодичного проживания.

- Податливость и легкость обработки позволяют применять клееный брус для любых деталей возведения здания.

- Обработанная таким образом древесина выдерживает значительную нагрузку на несущие конструкции здания.

- Высокие прочностные характеристики обусловлены отсутствием изъянов.

- Значительная длина бруса позволяет использовать материал для большепролетных конструкций. Благодаря ей также сокращаются сроки строительства.

- Воздухопроницаемость. В доме из бруса здоровый и приятный микроклимат. Сохраняется тепло зимой и прохлада летом.

- Самодостаточность. Эстетические характеристики клееного бруса избавляют от необходимости применять утеплители и отделочные материалы.

Добавим объективности

Блестящие характеристики клееного бруса определяют его довольно высокую рыночную стоимость. Не каждый хозяин решится построить целый дом из такого дорогого материала. Однако современные архитектурные проектные решения удачно сопрягают использование оцилиндрованной и профилированной древесины и клееного бруса. Древесина, как правило, идет на несущие конструкции, балки, стропила. А брус ― на эффектные стены, фасады, внутренние перекрытия.

Также использование бруса может быть обусловлено не только строительными, но и дизайнерскими целями..png) Красивый материал внесет в ваш дом неповторимую уютную атмосферу.

Красивый материал внесет в ваш дом неповторимую уютную атмосферу.

Компания CKD предлагает дома из клееного бруса на заказ. Мы поможем вам выбрать проект, посоветуем и подберем материалы и построим дом под ключ.

Планируйте ваш будущий дом с нами!

Технические условия на клеёный брус и клеёные балки

Скачать ТУ на клеёный брус и клеёные балки

Настоящие технические условия распространяются на комплекты деревянных домов из клеёного профилированного бруса.

1.ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ.

Номинальные размеры бруса указаны в таблице 1.

Таблица 1 – Номинальные размеры бруса.

| Наименование показателя | Номинальный размер, мм | |||

| Высота, (h)мм | 145 | 185 | 230 | 275 |

| Ширина, (b)мм | 162/202/242 | 162/202/242 | 162/202/242 | 162/202/242 |

| Длина, (L) мм | 12000 | |||

1. 1 Сечение бруса определяется замером по крайним точкам бруса.

1 Сечение бруса определяется замером по крайним точкам бруса.

1.2 Заготовка бруса изготавливается длиной 12,0м.

1.3 Детали комплектов домов изготавливаются в соответствии с чертежами – конструкторской документацией на комплект дома (КД), которая является неотъемлемой частью настоящего договора.

1.4 Общий объем кубатуры дома рассчитывается исходя из раскроя основой заготовки длиной 12,0 метров.

1.5 Отклонение от плоскостности (покоробленность) не должно быть более 1,5мм на 1м длины.

1.6 Параметры шероховатости поверхности бруса Rmax по ГОСТ 7016-82 не должны быть более 150 мкм.

1.7 Предельные допуски на отклонения от номинальных размеров заготовок бруса составляют:

§ По Высоте +- 5мм;

§ По Толщине +-2мм;

§ По длине +- 50мм.

2.ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ.

2.1 Клееный стеновой брус должен изготавливаться в соответствии с требованиями настоящих технических условий по технологической документации, утвержденной в установленном порядке.

2.2 Характеристики:

При изготовлении клееных конструкций применяются пиломатериалы хвойных пород с качеством древесины не ниже 2-го сорта. Качество древесины по нормам соответствует ГОСТ 26002-83;

- Клееные конструкции состоят из строганных слоев толщиной от 15мм до 63мм, склеенных по толщине на гладкую фугу;

- Ламели по склейку состоят из сращенных отрезков с шагом сращивания минимум 500 мм,

- Разнотолщинность по длине и ширине в любом месте каждого слоя должна быть в пределах 0,2мм.

- Наличие в конструкции слоев из древесины различных пород допускается с соблюдением следующих комбинаций:

А. обе лицевые ламели – сосна, внутренние ламели – ель/сосна.

Б. обе лицевые ламели – ель, внутренние ламели – ель/сосна.

- Влажность древесины в склеиваемых слоях должна быть 8-15% Разница во влажности между склеиваемыми слоями не должна превышать 2%.

- При склеивании конструкций используется клеевая система 1257/7557 «AKZO NOBEL», класса водостойкости D4 по качеству соответствующий нормам ГОСТ 15613.

1, ГОСТ 17005-82.

1, ГОСТ 17005-82. - Поперечная покоробленность слоев по ГОСТ 2140-81 перед склеиванием не должна превышать 1% ширины слоя.

- Смещения положения шипов (пазов) относительно оси симметрии бруса – не более 0,5мм.

2.3 Ограничение допускаемых пороков древесины в лицевых и внутренних ламелях описано в таблице 2.

Таблица 2 – Ограничение допускаемых пороков древесины в ламелях.

| № п/п | Виды пороков | Внешние стороны/ Внешние ламели | Внутренние ламели/ Внутренние стороны внешних ламелей |

| 1 | Сучки здоровые светлые, в т.ч. с трещинами (ширина трещин не должна превышать 0,5мм), сросшиеся и частично сросшиеся | Допускаются | Допускаются |

| 2 | Сучки ребровые кромочные здоровые | Допускаются, диаметром до 50мм | Допускаются |

| 3 | Сучки темные сросшиеся и частично сросшиеся | Допускаются, диаметром до 30мм | Допускаются |

| 4 | Сучки табачные | Допускаются диаметром до 10мм | Допускаются |

| 5 | Смоляные карманы | Допускается до 3 шт. на 1 метр на 1 метр | Допускаются |

| 6 | Синева | Не допускается | Допускается незначительные поражения не более 0,5% от общей площади дома |

| 7 | Обзол | Не допускается | Допускается обзол по пласти не более 5мм |

| 8 | Червоточина | Не допускается | Не допускается |

| 9 | Непрострог | Не допускается | Допускается непрострог по кромке и в клеевом шве местный (протяжённостью не более 150 мм и шириной не более 15 мм) |

| 10 | Заделка дефектов пробками (диаметр 35 мм). | Не более 1 шт./3пог. метра | Допускается |

| 11 | Заделка дефектов шпонками (длина до 400 мм). | Не более 1шт./3пог. метра | Допускается |

| 12 | Вырыв, выхват, запил, вмятина, скол, задир, выщербина | Допускаются незначительные повреждения | Допускаются |

| 13 | Сердцевина | Допускаются шириной до 5,0 мм длиной до 400 мм на 3 метра длины | Допускается |

| 14 | Участки, покрытые корой | Не допускаются | Допускаются |

| 15 | Продольные и поперечные трещины | Допускаются шириной до 0,5 мм длиной до 150 мм | Допускаются |

Требования разработаны в соответствии с ГОСТ 11047-90, ГОСТ 20850-84, ГОСТ 26002-83, ГОСТ 2140-81.

2.4 Прочность клеевых соединений на послойное скалывание согласно ГОСТ 20850, должна быть не менее 6,0Мпа.

2.5 Зубчатые клеевые соединения при склеивании слоев по длине должны соответствовать ГОСТ 19414-90.

2.6 Показатели предела прочности зубчатых клеевых соединений на изгиб по ГОСТ 20850-84 должны быть: для брусьев стен не менее 20,0Мпа; для несущих балок не менее 27,0Мпа.

2.7 Крыловатость заготовок по ГОСТ 2140-81 перед сращиванием на зубчатый шип не должна превышать 0,2% на длине 2м.

2.8 При изготовлении клееных брусьев для стен домов, для плотной подгонки сопрягаемых брусьев, на двух боковых поверхностях вдоль их оси фрезеруются пазы и гребни.

2.9 Клеёные брусья для стен домов могут иметь непрострог по пазам и гребням – ограничением является целостность соединения (отсутствие люфта) и внешнего вида собранной стены.

2.10Размеры и форма шипового соединения указываются в рабочих чертежах на конструкции.

2.11Допускается при изготовлении бруса высотой 185мм и более вертикальная склейка двух заготовок, предварительно склеенных из ламелей по ширине, на гладкую фугу.

2.12Предельные отклонения по высоте паза и гребня – 0,1мм.

3. КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ ДОМА.

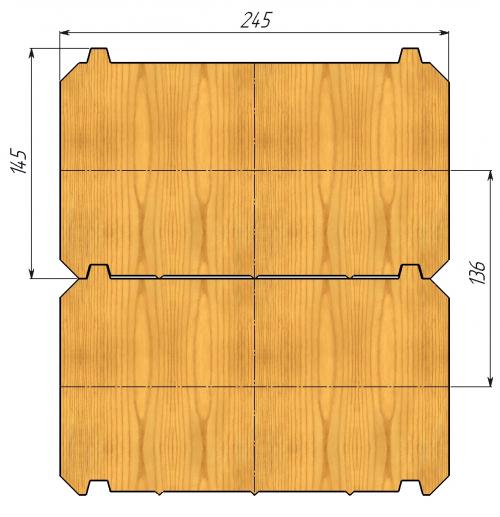

3.1 Соединения стен между собой производится посредством выреза на брусе конструктивного элемента – «чашка». Вид сверху и сбоку с гарантированными зазорами. Зазоры указаны для бруса 10-14% влажности (производственная влажность). Зазоры необходимы для лёгкой сборки дома. Для утепления чашки в вертикальном направлении рекомендуется джутовое полотно, соответствующей ширины чашки.

3.2 Предельные отклонения от номинальных размеров деталей и элементов деталей (расстояние от торца детали до центра чашки, общая длина деталей) не должны быть более:

§ По длине +/- 2мм;

§ По ширине +/- 2 мм;

§ По высоте +/- 5 мм.

3.3 В брусе сверлятся отверстия под нагеля и под шпильки диаметром 25 мм.

3.4 Соединение стен отличных от 90 град. Производится эркерным соединением .

Соединение собирается на шпонку и скрепляется металлической скобой. Допускаемое отклонение от номинального угла составляет 0,5 градуса.

3.5 По согласованию с покупателем обработка торцов деталей может производиться составом, предотвращающим растрескивание торцов Teknol-JRM(TEKNOS), также обработка всех деталей может проводиться антисептирующим составом Teknol-Aqua 1410-01 (TEKNOS).

3.6 В случае необходимости замены некоторых деталей, они могут быть изготовлены из цельного бревна «Пагонажа» силами бригады сборщиков непосредственно на строительном объекте.

3.7 При наличии элементов «Получаша» на брусе высотой 230мм и более, конструктивный элемент «Получаша», расположенный в нижней части детали, необходимо дорабатывать силами строительной бригады. Для этого необходимо углубить шейку на 20 – 25 мм. Элемент «Получаша», находящийся в верхней части детали, дорабатывать не нужно. Производитель выполняет элемент «Получаша» на деталях длиной более 700мм, в случае меньшей длины детали, данный элемент необходимо выполнять силами строительной бригады.

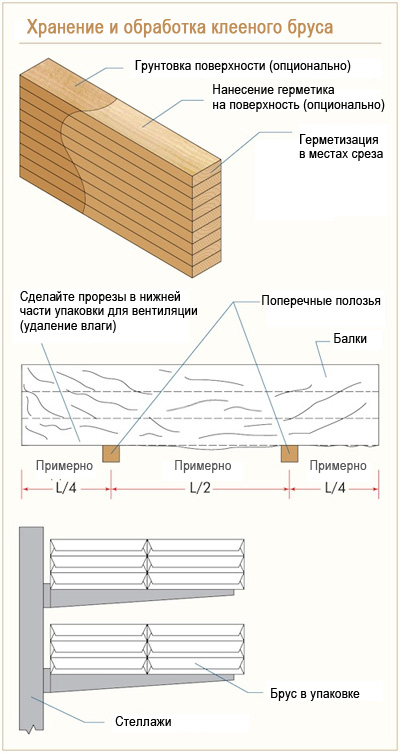

4.ТРАНСПОРТИРОВКА И ПРАВИЛА ХРАНЕНИЯ БРУСА.

4. 1 Комплект конструкций сопровождается:

1 Комплект конструкций сопровождается:

- комплект конструкторской документации – КД;

- с поставляемой партией идёт спецификация с перечнем деталей, находящихся в каждом пакете.

4.2 Изделия транспортируют в горизонтальном положении всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

4.3 При транспортировании, разгрузке и хранении должна быть обеспечена сохранность изделий (защита от механических повреждений, увлажнения, загрязнения). Условия хранения должны обеспечивать нормированную влажность древесины конструкций. Перепад температуры и влажности при хранении не допускается.

4.4 При разгрузке деталей дома на стройплощадке вручную детали укладываются на подстопное основание (лёжки) высотой от земли не менее 200мм (зависит от типа грунта и требует уточнения у компании-производителя).

4.5 При укладке предусматривается расстояние между плоскостями бруса (шпации – шириной 50мм) – для вертикальной циркуляции воздуха. Так же между рядами (при ручной разгрузке) укладываются прокладки (мин 40х20мм) для горизонтальной продувки стопы деталей.

Так же между рядами (при ручной разгрузке) укладываются прокладки (мин 40х20мм) для горизонтальной продувки стопы деталей.

4.6 Максимальную ширину стопу деталей желательно не превышать 1200мм.

4.7 Сверху штабеля деталей (стопы) укладываются утолщенные прокладки – мин 50мм – которые должны выступать за штабель мин 100мм с каждой стороны.

4.8 Поверх утолщённых прокладок степлером пришивается непрозрачная плёнка, которая должна свисать с боковых частей настила мин 300мм с каждой стороны (для снижения вероятности попадания дождя на боковые части пакета) (рис. 5).

4.9 Торцы пакетов также необходимо прикрывать непрозрачной плёнкой посредством крепления степлером для устранения попадания прямых солнечных лучей. Суть в том, чтобы обеспечить продуваемую систему штабеля по пласти бруса и задержать испарение и увлажнение торцов бруса, т.к. водопоглащение и испарение влаги в продольном направлении волокон в 10 раз превышает данный показатель поперёк волокон.

4.10В процессе хранения на площадке и во время монтажа возможно появление торцевых трещин (зависит от температурно-влажностных колебаний окружающей среды).

5.МОНТАЖ.

5.1 Монтаж бруса, производится в соответствии с проектом (КД), который является неотъемлемой частью настоящего договора.

5.2 Перед началом монтажа фундамент дома должен быть покрыт гидроизоляцией («Гидроизол» или аналоги, а также по осям будущего стенового комплекта дома должна быть проложена подкладочная доска сечением 50х150мм/200мм из хвойных пород древесины).

5.3 Для герметизации углов стен в стыковочных элементах «Чашах» осуществляется укладка утеплителя типа ПСУЛ 10/40, путем обмотки вокруг шейки «Чаши» минимум в 2-х местах.

5.4 В случае монтажа бруса с профилем, который предусматривает наличие уплотнителя, укладка межвенцового уплотнителя является обязательной.

5.5 Во время монтажа в торце профиля могут возникать небольшие зазоры до 5мм. Данные зазоры не являются браком, и компенсируется усадкой бруса в течение 3-х месяцев с момента монтажа.

5.6 В соответствии с проектом (КД) в ходе монтажа дома могут быть использованы деревянные нагели размером 24-25мм длиной 250-300мм. Расположение нагелей зависит от каждого конкретного проекта.

Расположение нагелей зависит от каждого конкретного проекта.

5.7 После укладки всех бревен в соответствии с проектом КД стеновой комплект должен быть стянут оцинкованными металлическими шпильками D-12мм, длиной 1-2м, соединяемыми на соединительные муфты.

5.8 После монтажа стенового комплекта дома, для приведения его поверхности к финишному качеству необходимо в кратчайшие сроки осуществить шлифовку и окраску стен дома.

5.9 Монтаж должен проводиться лицами или компаниями, имеющими опыт работы с данным материалом.

5.10Монтаж должен проводиться в дни отсутствия осадков в виде дождя и снега.

5.11После монтажа комплекта выступающие части бруса (торцы) должны быть покрыты пропитками, рекомендованными Продавцом, в течение 30 (тридцати) календарных дней с даты поставки товара.

5.12После монтажа комплекта внешние и внутренние стены должны быть обработаны противогрибковыми антисептическими пропитками, рекомендованными Продавцом, в течение 90 (девяносто) календарных дней с даты поставки товара.

6.МЕТОДЫ КОНТРОЛЯ.

6.1 Контроль качества изготовления продукции должен производиться в две стадии: пооперационный контроль и контроль готовой продукции.

6.2 Длину, ширину конструкций измеряют металлическими линейками по ГОСТ 427-75, металлическими рулетками по ГОСТ 7502-89 по методике ГОСТ 8242-88. Разнотолщинность – штангенциркулем по ГОСТ 166-89.

6.3 Породу и пороки древесины контролируют визуально по ГОСТ 2140-81, размеры дефектов замеряют с помощью штангенциркуля, рулетки и линейки по ГОСТ 26002-83.

6.4 Шероховатость склеиваемой поверхности контролируют по утвержденным образцам-эталонам по ГОСТ 7016-82, ГОСТ 15612-85.

6.5 Влажность древесины деталей определяют электровлагомером по ГОСТ 16588-91 или иным аналогичным способом.

6.6 Прочность зубчатого клеевого соединения при статическом изгибе определяют по ГОСТ 15613.4-78.

6.7 Прочность соединений на пласть определяют на послойное скалывание по ГОСТ 25884-83.

6.8 Водостойкость клеевого соединения проверяют по ГОСТ 17005-82.

6.9 Продольные шиповые соединения на боковых пластях клееных брусьев стен контролируют с помощью тарированного шаблона.

7.ПЕРЕЧЕНЬ ИСПОЛЬЗУЕМЫХ ДОКУМЕНТОВ.

7.1 ГОСТ 11047-90 Детали и изделия для малоэтажных жилых и общественных зданий. Технические условия.

7.2 ГОСТ 20850 Конструкции деревянные клееные. Общие технические условия.

7.3 ГОСТ 166-89 Штангенциркули. Технические условия.

7.4 ГОСТ 2140-81 Пороки древесины. Классификация. Термины и определения, способы измерения.

7.5 ГОСТ 7502-89 Рулетки измерительные металлические. Технические условия.

7.6 ГОСТ 8486-86 Пиломатериалы хвойных пород. Технические условия.

7.7 ГОСТ 15613.4 Древесина клееная. Метод определения прочности зубчатых клеевых соединений при статическом изгибе.

7.8 ГОСТ 16588-91 Пилопродукция и деревянные детали. Методы определения влажности.

7.9 ГОСТ 17005-82 Конструкции деревянные клееные. Методы определения водостойкости клеевых соединений.

7. 10ГОСТ 19414-90 Древесина клееная массивная. Общие требования к зубчатым соединениям.

10ГОСТ 19414-90 Древесина клееная массивная. Общие требования к зубчатым соединениям.

7.11ГОСТ 15612-85 Изделия из древесины и древесных материалов. Методы определения параметров шероховатости поверхности.

7.12ГОСТ 26002-83 Пиломатериалы экспортные северной сортировки еловые и пихтовые.

Что лучше брус или клееный брус

Жилые дома из дерева – многовековая традиция, с которой не спешат расставаться и сейчас, несмотря на широкий ассортимент современных строительных материалов. Природная теплота древесины, способность противостоять суровым российским зимам, здоровая атмосфера в доме – все это аргументы в пользу того, что у такого типа строительства впереди еще очень большое будущее. Правда, и здесь чувствуется «веяние прогресса» — на смену привычным бревенчатым срубам приходят более простые в возведении и последующей отделке здания из бруса.

Что лучше брус или клееный брус

Если планируется постройка деревянного дома, то у многих будущих владельцев возникает вопрос о том, что лучше брус или клееный брус. Чтобы определиться с ответом, необходимо произвести сравнение этих строительных материалов, рассмотрев их основные характеристики.

Чтобы определиться с ответом, необходимо произвести сравнение этих строительных материалов, рассмотрев их основные характеристики.

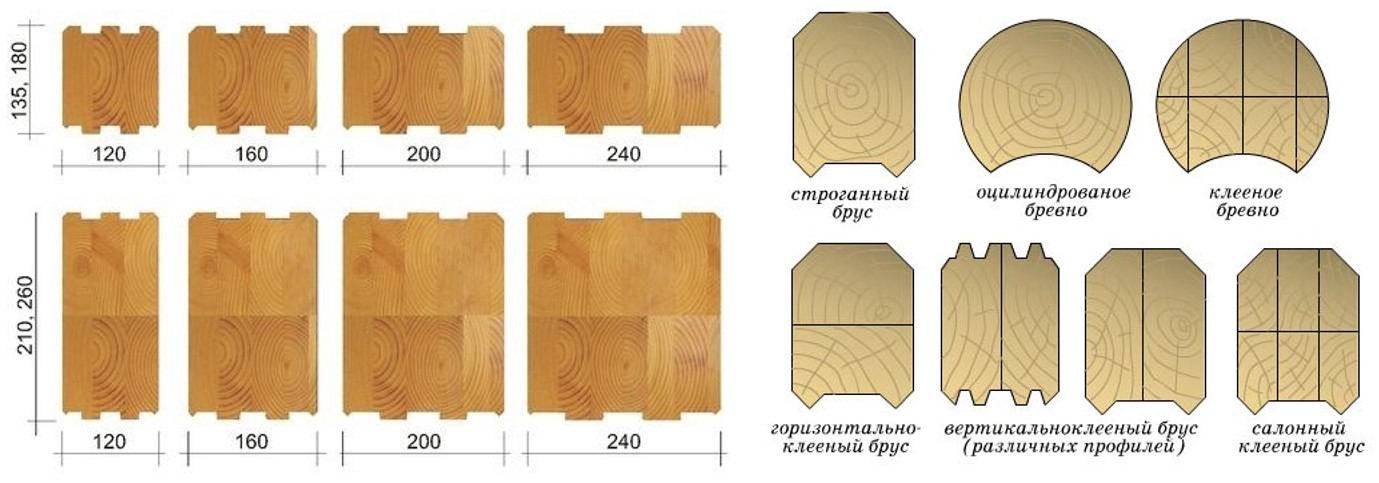

Современный российский рынок предлагает потребителю различные варианты исходных материалов для строительства дома — массивный и клееный брус, ровный (с четким прямоугольным сечением) и профилированный. Можно приобрести и оцилиндрованный брус, то есть превращенный в процессе обработки в «бревно».

Необходимо знать, что в результате применения новых технологий сушки и обработки пиломатериалов удалось избавиться от многих недостатков, присущих натуральному дереву. Однако, это порой может негативно отражаться на других характеристиках древесины. То есть, категорично однозначного ответа на вынесенный в заголовок вопрос – нет. Поэтому при выборе материала для постройки следует принимать во внимание целый ряд нюансов, о которых и пойдет речь дальше.

Древесина для изготовления бруса

В первую очередь необходимо несколько слов сказать о породах древесины, которые используются для изготовления бруса, и о том, какая из них будет более уместна в конкретном случае.

В подавляющем большинстве случаев на изготовление бруса для строительства домов идет древесина хвойных пород

Самыми популярными видами древесины при изготовлении как массивного, так и клееного бруса являются хвойные породы — это сосна, ель, лиственница и кедр. Из лиственных пород деревьев чаще всего используется осина, так как благодаря своей структуре, она имеет низкую теплопроводность.

- Сосна является наиболее доступным по цене пиломатериалом, поэтому из нее в очень широких масштабах изготавливают массивный брус и собирают клееный. Такой материал отлично подходит для строительства жилых домов. Есть, конечно, у сосны и весьма значительные недостатки, в частности – хрупкость, но невысокая стоимость в достаточной мере окупает их.

Образцы соснового массивного профилированного бруса

- Брус из кедра или лиственницы имеет более высокую стоимость, но он отлично подходит для возведения бань. Такие материалы не только обладают выраженной устойчивостью к влажности и перепадам температур, но и благодаря своим природным качествам способны создать в помещении оздоравливающий микроклимат.

Брус из лиственницы – отменные показатели прочности и долговечности. Часто используется для наиболее нагруженных элементов конструкции деревянного дома – венца, обвязки, балок перекрытия.

Лиственница имеет очень плотное структурное строение волокон, поэтому и вес пиломатериалов из нее весьма немал. Поэтому несущей способности фундамента под стены необходимо делать прочным и надежным. В состав этой древесины входит натуральный антисептик, который делает ее защищенной от появления вредных насекомых и плесени. Очень часто брус из лиственницы используется «точечно», то есть на отдельных участках строительства. Например, его можно применить для нижнего венца, верхней обвязки, мауэрлата, а стены при этом возвести из более дешевого соснового.

- Еловая древесина обладает не слишком высокой прочностью и довольно неустойчива к гнилостным процессам. Кроме того, этот материал имеет большое количество сучков, которые также неблагоприятно влияют на долговечность материала.

Еловый клееный брус – далеко не лучший вариант для внешних стен дома. А для внутренних – почему бы и нет?

А для внутренних – почему бы и нет?

Однако, те же сучки, а также характерный фактурный рисунок волокон и красивый оттенки цвета делают этот материал довольно живописным. Поэтому еловый брус чаще всего используется для возведения внутренних перегородок, которые станут украшением интерьера комнат даже без дополнительной отделки.

Цены на брус

брус

Процесс изготовления разных типов бруса. Характерные особенности получаемых материалов

Чтобы разобраться в том, какой брус для строительства дома лучше, для начала есть смысл ознакомиться с процессом изготовления клееных и массивных изделий.

Массивный брус

Массивный брус, то есть изготовленный из целого бревна, получается по технологии его выпиловки (окантовки) — срезания с кругляка периферийных областей и придания ему квадратной или прямоугольной формы в сечении. Стоимость таких изделий несравнимо ниже, чем клееных.

Важно помнить то, что очень часто такие пиломатериалы имеют естественную влажность натурального дерева, так как изготавливаются из неподготовленной древесины. Нельзя забывать, что если такой материал будет использован для постройки дома без предварительной просушки в правильно созданных условиях, то брус может повести себя непредсказуемо уже в период эксплуатации здания. То есть древесина порой начинает деформироваться, брус способен серьезно растрескаться или дать значительную усадку, что приведет к появлению достаточно больших зазоров между деталями стены.

Нельзя забывать, что если такой материал будет использован для постройки дома без предварительной просушки в правильно созданных условиях, то брус может повести себя непредсказуемо уже в период эксплуатации здания. То есть древесина порой начинает деформироваться, брус способен серьезно растрескаться или дать значительную усадку, что приведет к появлению достаточно больших зазоров между деталями стены.

Самый дешевый и «рискованный» для строительства вариант – массивный непрофилированный брус, который нередко изготавливается из не до конца просушенной древесины.

Эти факторы не останавливают многих будущих владельцев домов, и массивный брус довольно-таки часто выбирается в качестве основного материала для строительства. Но все-таки полностью игнорировать деформационные «наклонности» такой древесины не следует.

Массивный профилированный брус – как правило, для его изготовления уже применяется хорошо просушенная древесина

Массивный профилированный брус изготавливается из подготовленного материала, то есть влажность исходной древесины доведена до необходимого уровня. Профилированный брус отличается от обычного наличием пазов и шипов соответствующей конфигурации, при помощи которых производится соединение деталей между собой в ходе сборки стен дома.

Профилированный брус отличается от обычного наличием пазов и шипов соответствующей конфигурации, при помощи которых производится соединение деталей между собой в ходе сборки стен дома.

Натуральный профилированный брус можно разделить на два типа по показателям влажности:

- Естественной влажности, которая может составлять 18÷23%. Брус, не прошедший сушку в специальной камере, дает усадку за год до 10÷15%. Влажная древесина плохо впитывает пропитки и лакокрасочные материалы, а при естественном просыхании окраска может начать отслаиваться от поверхности отделанных стен. Кроме этого, влажное дерево труднее поддается обработке, поэтому идеально гладкой поверхности, при такой необходимости, достичь очень непросто.

Если дом возводится из непрошедшего камерную сушку стройматериала, то его, как правило, оставляют на зиму для вымерзания влаги и естественной просушки древесины. Поэтому внутренняя и внешняя отделка, ну и, понятно, заселение владельцев, производятся только спустя несколько месяцев после постройки дома.

Строительство дома из профилированного массивного бруса.

- Сухой брус, прошедший обработку в специальной сушильной камере. Его влажность обычно выдерживается в пределах 12÷18%. Просушенный по такой технологии брус стоит существенно дороже влажного, так как обладает более высокими показателями стабильности в эксплуатации. У него, кроме этого, меньше выражена подверженность к поражению плесенью или грибком. Важно и то, что при складском хранении такого материала пазы и шипы не меняют своих линейных параметров, то есть не будут причиной проблем в ходе монтажа стен здания.

Усадка просушенного бруса после постройки дома незначительна. Так, за год эксплуатации материал усаживается всего на 1÷2%.

Параметры натурального бруса определяются нормативами ГОСТ. Стандартная длина деталей — 3000 и 6000 мм, а ширина и высота в сечении могут варьироваться от 100 до 250 мм. Необходимо отметить, что иногда производители делают под заказ брус, доходящий в сечении и до 300 мм. Однако, стоимость таких нестандартных материалов будет значительно выше, и дело даже не только в большем объеме. Просто для их изготовления гораздо сложнее будет подобрать бревна подходящего диаметра.

Однако, стоимость таких нестандартных материалов будет значительно выше, и дело даже не только в большем объеме. Просто для их изготовления гораздо сложнее будет подобрать бревна подходящего диаметра.

В регионах страны с низкими зимними температурами (а сюда можно отнести, наверное, большую часть территории России) рекомендуется для внешних стен выбирать брус с размерами в сечении 200×200 или 200×250 мм. Материал же, имеющий размеры в сечении 100×100 или 100×120 мм, обычно используется для установки внутренних межкомнатных перегородок.

Массивный брус обладает и выраженными достоинствами, и серьёзными недостатками. Один из «минусов» — это появление глубоких трещин.

Массивный брус, если его сравнивать с клееным, имеет свои достоинства и недостатки. На первый взгляд, может показаться, что положительных качеств у него намного меньше, чем отрицательных. Однако, его и немногочисленные, может быть, «плюсы» являются достаточно существенными доводами, которые вполне способны стать определяющими при выборе строительного материала.

Итак, к достоинствам массивного бруса можно отнести следующие моменты:

- Массивный брус — более распространен в частном строительстве из-за его ценовой доступности по сравнению с клееным вариантом. Этот фактор вполне можно отнести к наиболее убедительным «плюсам» материала.

- Еще одним немаловажным преимуществом этого строительного материала является его абсолютная экологическая чистота. При его изготовлении не используется никаких дополнительных искусственно созданных составов.

- Профилированный массивный брус, имеющий качественную обработку, обладает эстетичным внешним видом, поэтому часто не требует дополнительной внешней отделки.

- Натуральное дерево обладает «дышащим» эффектом.

- При использовании натурального утеплителя в комплексе с натуральной древесиной, в доме создается наиболее здоровый микроклимат.

К недостаткам бруса из массивной древесины можно отнести следующие моменты:

- Большие сложности с изготовлением бруса большого размера в сечении, так как стволы деревьев имеют естественные дефекты, которые производитель старается убрать при обработке бревен.

Это могут быть крупные сучки, изгибы, разветвления стволов, пораженные участки и т.п.

Это могут быть крупные сучки, изгибы, разветвления стволов, пораженные участки и т.п. - У натурального дерева существуют и некоторые скрытые недостатки, которые часто обнаруживаются в процессе строительства дома.

- Возможное появление трещин под воздействием внешних факторов — атмосферных осадков, перепадов температур, солнечных лучей, ветра. Никогда нельзя полностью исключать и вероятность деформации древесины.

Клееный брус

Технология изготовления клееного бруса — более сложна и затратна, так как включает в себя несколько этапов, проведение которых требует немало времени.

Клееные изделия — это многослойный материал, состоящий из нескольких массивных досок разной или одинаковой толщины. Для производства клееного бруса, как правило, используются хвойные породы древесины.

Работы по их изготовлению многослойных клееных стройматериалов из натуральной древесины проходят примерно в следующем порядке:

- Первым этапом производится отбор и сортировка древесины.

- Далее, бревна распускаются на доски необходимой толщины.

Материалом для изготовления клееного бруса выступают отборные доски, которые после соответствующей обработки станут ламелями

Цены на клееный брус

клееный брус

- После проведения первичной отбраковки, доски отправляются в специальные сушильные камеры, где из древесины удаляется излишняя влага. При такой технологии считается нормой только 10% влажности. Допустимое отклонение от установленного параметра может составлять не более 2%. Уровень влажности проверяется с помощью специального прибора — влагомера.

Процесс доведения исходной древесины до требуемого уровня влажности проводится в специальных сушильных камерах.

- Если доска на выходе оказывается недосушенной или пересушенной, то, в зависимости от показателя влажности, материала может быть отправлен на кондиционирование или на досушку.

- Доска, успешно прошедшая контроль влажности, отправляется на окончательную проверку на наличие изъянов.

Если обнаруживаются серьезные изъяны, то или они устраняются по мере возможности, или такой материал в дальнейшую работу не пускается.

Если обнаруживаются серьезные изъяны, то или они устраняются по мере возможности, или такой материал в дальнейшую работу не пускается. - Далее, самые тонкие доски могут «сшиваться» между собой способом «паз-шип», глубина которых равняется примерно 3÷5 мм. В результате этого процесса формируются сборные ламели — из них и цельных досок в дальнейшем будет собираться брус.

Доски, из которых изготавливаются ламели, складываются между собой перед их склеиванием таким образом, чтобы волокна каждой из них были направлены в противоположную сторону. Такая техника составления клееных деталей как раз и помогает в дальнейшем избежать процессов деформации готовых изделий – происходит взаимная компенсация возможных изгибов слоев.

Залог качества материала и его устойчивости к деформациям – правильное расположение ламелей, составляющих клееный брус

- Поверхности получившихся ламелей тщательно выравниваются на специальном оборудовании.

- Следующим этапом, древесина поступает на склеивание.

Этот процесс производится на клееналивочных станках, где на заготовки наносится нужный состав. Клей, с помощью которого производится скрепления ламелей, подбирается с учетом жестких экологических требований безопасности материала. Клееный брус должен быть «чистым» материалом, не содержащим формальдегидных смол, а также тяжелых металлов и других вредных для человека и окружающей среды веществ.

Этот процесс производится на клееналивочных станках, где на заготовки наносится нужный состав. Клей, с помощью которого производится скрепления ламелей, подбирается с учетом жестких экологических требований безопасности материала. Клееный брус должен быть «чистым» материалом, не содержащим формальдегидных смол, а также тяжелых металлов и других вредных для человека и окружающей среды веществ. - После нанесения на ламели клея, они собираются в пакет и транспортируются в прессовальный цех. Количество ламелей, составляющих клееный брус, может варьироваться от двух до десяти и даже более, в зависимости от размера заготовок и запланированного размера конечного изделия. Прессование производится в горизонтальном механическом прессе при воздействии на изделия высокого давления, и с соблюдением определенного температурно-влажностного режима.

Промазанные клеем заготовки, собранные в пакеты, отправляют на просушку в прессовальную установку

В прессовальной установке собранные из ламелей пакеты остаются до полного высыхания клея.

- Далее, склеенные пакеты подвергаются окончательной обработке, при которой профилированному брусу придаются заданные геометрические формы и, как говорится, товарный вид.

Это еще не брус, а лишь склеенный из ламелей пакет. Ему предстоит еще пройти окончательную обработку – точное профилирования и торцевание.

В зависимости от того, какую форму задумано получить на выходе, на данном этапе применяется различное обрабатывающее оборудование. В процесс обработки входит строжка с приданием точных размеров в сечении, вырезание чаши, профилирование, а также торцевание на специальном станке.

- Завершает технологический процесс этапом обработки клееного бруса антисептическими средствами и антипиренами. Эта работа часто осуществляется вручную — на поверхности бруса с помощью мягкой кисти наносится защитный состав. После этого для достижения желаемых результатов изделия необходимо выдержать в течение 24 часов для атмосферного просыхания защитной пропитки. Только после этого брус может быть использован для постройки дома.

По данной технологии производится два типа бруса — это несущий и ограждающий. Несущие изделия применяются для установки перекрытий дома, а ограждающий для возведения стен.

Цены на обрезной брус

обрезной брус

Ограждающий профилированный клееный брус – идет для возведения внешних стен и внутренних перегородок здания

В некоторых случаях несущий брус усиливается металлической или стеклопластиковой арматурой, которая вклеивается в середину изделия при его изготовлении. Для ограждающего бруса арматурная вставка не требуется.

Несколько слов необходимо сказать о характерных особенностях этого типа строительного материала.

Клееные виды бруса применяются в строительстве домов относительно недавно, а точнее — не более чем 25÷30 лет. Но материал за этот период уже сумел доказать удобство работы с ним и долговечность после многолетней эксплуатации в самых суровых условиях. Благодаря продуманной технологии изготовления, получается прочный и практичный материал. В построенный из него дом можно вселяться сразу же после возведения, то есть нет никакой необходимости давать паузу на несколько месяцев, дожидаясь, пока произойдет усадка строения.

В построенный из него дом можно вселяться сразу же после возведения, то есть нет никакой необходимости давать паузу на несколько месяцев, дожидаясь, пока произойдет усадка строения.

На иллюстрации – только небольшая выборка сечений и размеров профилированного клееного бруса

Размеры клееного бруса могут быть совершенно разными, так как они не ограничиваются диаметром и длиной бревна, из которого изготавливается массивный строительный материал. Так, длина клееного бруса может доходить до 18000 мм, в отличие от массивного, стандартный предел длины которого — 6000 мм. В принципе, нет никаких препятствий и в сборке пакетов любой разумной толщины и высоты в сечении.

Однако, клееный брус, несмотря на свои отличные характеристики, имеет не только положительные, но и отрицательные моменты.

К достоинствам клееного бруса относят следующие его характерные особенности:

- Материал имеет очень точную геометрию. И размеры деталей «не пляшут», то есть остаются неизменными, даже при длительной эксплуатации строения.

- Выверенные формы профилированного клееного бруса значительно упрощают процесс строительства дома.

- Минимальная усадка материала позволяет заселиться в дом сразу после его постройки, а также не откладывать «на потом» отделочные работы.

- Благодаря высокотехнологичной обработке и пропитке антисептическими средствами, клееный брус отлично противостоит любому типу биологического поражения (плесень, грибки, мхи, насекомые и т.п.)

- В процессе эксплуатации дома материал не теряет своего эстетичного первоначального вида.

- Качественно обработанные и не имеющие склонности к деформациям поверхности бруса сводят к минимуму расходы на отделку внешних и внутренних стен.

К недостаткам данного материала можно отнести следующее:

- Пока еще сложно говорить о реально возможных сроках долговечности материала, длительности безаварийной эксплуатации зданий, возведенных из него. Причина банальна – материал стал активно применяться всего около 30 лет назад, и эти сроком пока что ограничиваются сделанные выводы.

Но, вместе с тем, тенденции в этом вопросе отслеживаются очень благоприятные.

Но, вместе с тем, тенденции в этом вопросе отслеживаются очень благоприятные. - Высокая стоимость материала, которая возводит клееный брус в разряд малодоступных для широкого применения.

- При изготовлении бруса этого типа применяется клей, что несколько снижает «чистоту» древесины. Нет слов, ответственные производители применяют клеевые составы, безопасные для человека и окружающей среды, но тем не менее…

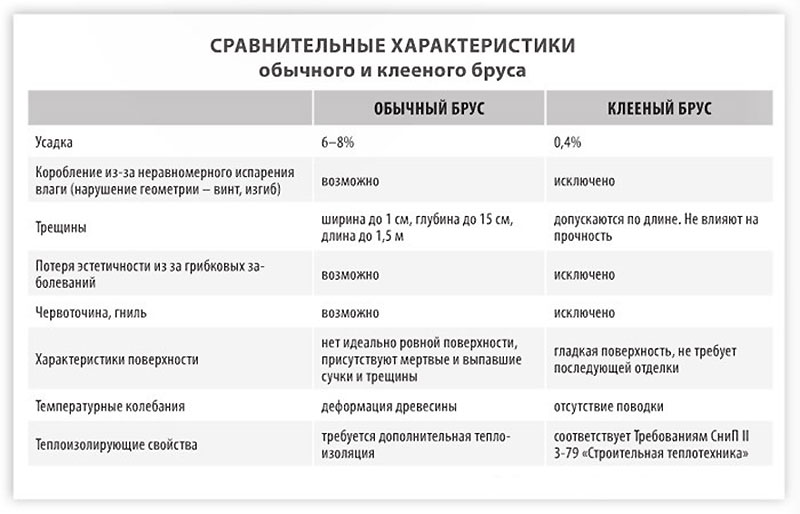

Сравнительные характеристики обычного и клееного бруса

Теперь, зная некоторые нюансы производства и основные особенности материалов, используемых для изготовления, можно провести сравнение характеристик профилированного и не профилированного, а также массивного и клееного бруса. Производя сравнительный анализ этих изделий, необходимо обратить внимание на следующие моменты:

— стоимость материала;

— эксплуатационные характеристики;

— экологичность материала;

— сложность проведения монтажа стен с его использованием

Последний параметр напрямую касается обычного и профилированного бруса..jpg)

Профилированный и непрофилированный брус

Уже говорилось, что профилированным может быть, как клееный, так и обычный массивный брус. Поэтому имеет смысл сразу определиться с тем, какой из материалов проще в монтаже и лучше в последующей эксплуатации дома.

Цены на строганный брус

строганный

Почти по всем параметрам, кроме, пожалуй, цены, профилированный брус выигрывает у обычного

По простой причине – из-за более доступной цены, многие застройщики предпочитают приобретать брус с прямоугольным или квадратным сечением. При этом они отводят на второй план то, что монтаж стен из такого материала производить значительно сложнее, поэтому дом будет возводиться гораздо дольше.

Да, если длительность строительства не имеет определяющего значения, то можно выбрать не профилированный вариант. Но остро встает вопрос качества! Необходимо помнить, что при усадке между деталями стены могут возникнуть щели, которые резко повысят теплопроводность стены, и увеличат количество теплопотерь. Такие стены придется дополнительно тщательно конопатить, причем, нередко – и не один раз.

Такие стены придется дополнительно тщательно конопатить, причем, нередко – и не один раз.

Процесс заделки целей и просветов -— достаточно длительный и трудоемкий. Кроме того, он не так уж и прост, как может показаться изначально. И чтобы он был произведен качественно, придется приглашать специалиста, который знает все нюансы конопатки стены межвенцовым утеплителем, а это опять же приведет к дополнительным расходам.

Если же планируется возвести дом в короткие сроки, то лучше выбрать для постройки профилированный брус. С ним не только проще работать, но и конфигурация «паз-шип» при его стыковке значительно уменьшает риск возникновения сквозных зазоров между деталями.

Как утепляются стены домов из бревен или бруса?

Следует правильно понимать, что использования профилированного бруса не освобождает от задач термоизоляции. Просто утепление будет провести легче, и оно становится более долговечным и качественным. О материалах, используемых для подобных целей, и об основах технологии их применения – читайте в статье нашего портала, специально посвящённой межвенцовым утеплителям для домов из бруса.

Естественно, цена на профилированный брус выше, так как при его изготовлении требуется больше трудозатрат.

Массивный и клееный брус — проводим сравнение

Теперь, зная практически все особенности строительных материалов, в подведение итогов стоит проанализировать и сравнить характеристики двух типов бруса, чтобы окончательно определить, какой из них лучше для строительства дома.

Так какой же из материалов предпочтительнее выбрать – обычный брус или клееный?

- Исходное сырье. Массивный брус изготавливается из цельного бревна, в котором могут быть и скрытые, незаметные снаружи дефекты. А клееный собирается из отборных и обработанных досок по специальной технологии.

- Линейные параметры бруса. Размеры массивного бруса ограничиваются длиной и диаметром бревна, из которого его изготавливают. Как уже говорилось выше, максимальный стандарт — это 6000 мм. Сечение массивного бруса чаще всего не превышает размер 200×200 мм, и это, кстати, связано в том числе и со сложностью его равномерного просушивания на всю толщину.

В отличие от массивного материала, размерные параметры клееного бруса могут варьироваться в очень широком диапазоне, как по длине, так и в сечении. Это связано с тем, что доски, используемые для изготовления бруса, просушиваются заранее и могут сращиваться как в ширину, так и в длину. Зачастую материал сразу изготавливается под заказ для конкретного проекта дома.

- Экологические качества бруса. Природная чистота массивного бруса не обсуждается, так как не вызывает сомнений. Безопасность же клееного бруса напрямую зависит от производителя, точнее, от того, какой клей будет применен в процессе изготовления.

Чаще всего для этой цели используется поливинилацетатный или полиуретановый клей, в последнее время все чаще применяются меламиновые составы. Самыми «чистыми», то есть безопасными для человека и окружающей среды считаются EPI-клеи (эмульсионные полимер-изоцианатные, как правило – двухкомпонентные), но с ними есть определенные проблемы при организации непрерывного технологического цикла, поэтому большинство производителей их не жалует.

Международными стандартами предусмотрена классификация по степени экологической чистоты материалов — Е3, E2 и E1. При его покупке бруса имеет смысл запросить у продавца сертификат качества, в котором должен быть указан данный параметр -— Е1, безусловно, будет предпочтительнее всего.

- Паропроницаемость (воздухообмен). Этот параметр у массивного бруса соответствует природному показателю древесины, из которой изготовлено изделие. Поэтому в доме, выстроенном из этого типа материала, будет создан наиболее благоприятный для жизни микроклимат.

У клееного бруса параметр паропроницаемости намного ниже, за счет того, что структурные поры древесины перекрываются слоями клея. Кроме того, при сборке бруса ламели располагают так, чтобы их волокна были направлены в противоположные стороны, что также препятствует нормальному воздухообмену.

- Влажность бруса. Массивный брус имеет более высокий процент влажности, нежели клееные изделия.

Поэтому, если массивный брус имеет влажность больше 12÷15 %, то его дом, выстроенный из него, требует дополнительной просушки, о чем уже говорилось выше.

Поэтому, если массивный брус имеет влажность больше 12÷15 %, то его дом, выстроенный из него, требует дополнительной просушки, о чем уже говорилось выше.

В дом из клееного бруса можно вселяться сразу после завершения стройки.

Необходимо отметить, что оба материала, находясь в естественных условиях, со временем приобретают примерно одинаковую влажность.

Цены на брус из сосны

брус сосна

- Прочность бруса. По этому параметру клеевой брус значительно превосходит массивный материал, так как его прочность увеличивают клеевые слои и разное направление волокон древесины.

- Устойчивость к биологическому воздействию. Массивный брус достаточно уязвим к данному виду воздействия, так как антисептические материалы, которыми они пропитываются перед постройкой дома, со временем вымываются и выветриваются.

Клееный брус более устойчив к таким проявлениям. Кроме того, он не столь «аппетитен» и точащих древесину насекомых.

Чтобы сравнение стало более наглядным, попробуем поместить обозначенные характерные особенности этих материалов в таблицу:

| Параметры материала | Обычный или профилированный массивный брус | Клееный профилированный брус |

|---|---|---|

| Влажность материала | 12÷18 и 18÷23% | не более 10÷12% |

| Усадка древесины | 6÷8% | 0.004 |

| Период усадки | 12÷36 месяцев | не более 12 месяцев |

| Проведение отделочных работ | Не ранее, чем через 3÷6 месяцев | Можно приступать через 1÷3 месяца |

| Деформация бруса из-за неравномерности испарения влаги | Возможна | Невозможна |

| Снижение эластичности древесины из-за биологического поражения | Возможно | Невозможно |

| Возникновение трещин | Возможно, шириной 10 мм, глубиной 15 мм, длиной в 1500 мм. | Возможно их возникновение по длине бруса. Но в данном варианте трещины не влияют на прочность материала. Но в данном варианте трещины не влияют на прочность материала. |

| Характеристики поверхности материала | Поверхность не имеет идеальной ровности. Возможно наличие сучков и отверстий от них, а также трещин различного размера. | Идеально гладкие поверхности, не требующие облицовки. Отсутствие отверстий от старых сучков. |

| Устойчивость к температурным изменениям | Возможна деформация | Брус инертен к перепаду температур. |

| Теплоизоляционные качества | Требуется дополнительная теплоизоляция. | Требуется дополнительная теплоизоляция. |

| Просушивание | Камерная или естественная сушка | Камерная сушка |

| Экологичность стройматериала | Абсолютно «чистый» материал | Содержит клеевые слои. Однако, производители должны придерживаться допустимых нормам содержания в них вредных веществ, что не мешает лишний раз проверить. |

| Воздухообмен | Естественный, характерный для определенной породы древесины. То есть материал является «дышащим». То есть материал является «дышащим». | Более низкий, за счет присутствия клеевых слоев. |

| Пожарная безопасность | Низкая, так как как древесина относится к группе горючести Г4, даже после обработки антипиренами. | Средняя. Плотность материала, которая достигается прессованием, делает клееный брус более стойким к возгоранию. Но от горючести все равно никуда не деться. |

| Стоимость материала. | Умеренная, в 2÷3 раза ниже, чем цена на клееный брус. | Высокая |

Чтобы в итоге и получить качественное строение, и постараться сэкономить на материале, можно использовать оба типа бруса. Например, для внешних стен приобретается более стойкий к внешним воздействиям клееный брус, а для внутренних перегородок отлично подойдет массивный тип материала.

Еще одним вариантом экономии может стать использование для постройки дома старого бруса. Его зачастую можно приобрести в районах, где сносятся старые дома. Такой брус имеет нормальную влажность и прошел проверку временем. Важно только проверить брус на наличие древесного жука, и если изделия повреждены им, то лучше от такой покупки отказаться.

Важно только проверить брус на наличие древесного жука, и если изделия повреждены им, то лучше от такой покупки отказаться.

Однако, можно найти и вполне приличный материал. Особенно он хорошо подойдет для постройки дачного дома.

Как приобрести качественный брус?

Один из важнейших вопросов — это как приобрести гарантированно качественные материалы для строительства? Ведь от этого будет зависеть, насколько будет тепло в доме, а также и общая долговечность здания.

Брус, склеенный из пяти ламелей.

Итак, сегодня брус можно приобрести на строительном рынке, или же заказать его у проверенного производителя непосредственно в компании, занимающейся деревообработкой.

Приобретать строительный материал на рынке у непроверенного продавца — весьма рискованное занятие. Довольно легко можно обмануться и купить недостаточно качественный материал. Тем более что существует несколько распространенных вариантов обмана покупателей.

- Например, заказывается клееный или массивный брус определенного размера, причем, как правило, продавец предлагает доставку материала на участок.

При доставке может выясниться, что длина или сечение бруса немного меньше, чем заказывали. Это значит, что покупатель уже переплатил изготовителю «энную» сумму, вне зависимости от качества изделий. Поэтому будет целесообразным узнать, когда и где будет производиться загрузка материала перед доставкой, чтобы лично приехать проверять качество изделий — брать рулетку и измерять брус.

При доставке может выясниться, что длина или сечение бруса немного меньше, чем заказывали. Это значит, что покупатель уже переплатил изготовителю «энную» сумму, вне зависимости от качества изделий. Поэтому будет целесообразным узнать, когда и где будет производиться загрузка материала перед доставкой, чтобы лично приехать проверять качество изделий — брать рулетку и измерять брус. - Необходимо обязательно присутствовать при погрузке материала и по той причине, что среди качественного бруса недобросовестный продавец вполне может уложить и бракованные изделия.

- Чтобы проверить материал на ровность, необходимо просмотреть каждое изделие на изгиб во всех плоскостях, и сразу же отобрать поведённый брус. От него необходимо отказаться прямо на месте, так как работать с ним будет крайне затруднительно.

- Кроме этого, необходимо просматривать изделия на неровности срезов и спилов, остатки коры и недостаточность шлифовки — все эти изъяны можно отнести к браку и потребовать замены отдельных изделий.

В конце концов, вы отдаете свои деньги и оформляете заказ, когда знакомитесь с качественными образцами, так что требуйте такого же качества на всю приобретаемую партию.

В конце концов, вы отдаете свои деньги и оформляете заказ, когда знакомитесь с качественными образцами, так что требуйте такого же качества на всю приобретаемую партию.

Последствия использования для постройки дома недостаточно хорошо просушенного бруса, которые возникли после усадки материала.

- Самым неприятным моментом может стать нечестность производителя в указании процента влажности древесины, или же в несоблюдении технологии ее просушивания. Отмечаются случаи использования некачественного, максимально дешевого клея при производстве клееного бруса. Если применить для постройки дома такой материал, то уже через непродолжительное время можно столкнуться с проблемами, когда детали начинают расклеиваться и выгибаться.

- Качественный клееный брус состоит как минимум из 5÷8 ламелей. Некачественный собирается «по-быстрому» из 3÷4 досок. Поэтому при покупке на это необходимо обратить особое внимание.

Расклеивание бруса по торцам – результат нарушения или непозволительного упрощения технологии производства.

- Если же обстоятельства все-таки вынуждают приобретать клееный брус на строительном рынке, то можно произвести собственную «экспертизу» на предмет качества изготовления материала. Для этого необходимо попросить отрезать небольшой участок бруса — при необходимости его можно даже купить. Затем древесину необходимо взвесить и запомнить или записать полученное значение. Далее, материал необходимо проварить в воде в течение двух часов. Взвешивание покажет, какой процент влаги впитала древесина. Затем фрагмент просушивается до исходного значения (опять же, проверить поможет записанное значение его массы). Если после просушки срез примет первоначальное состояние, то материал склеен качественно. Если же доски бруса начнут расклеиваться, значит, его изготовление было произведено с нарушением технологических норм.

- Не стоит приобретать брус, упакованный в полиэтиленовую пленку, не открыв упаковку и не проверив его качество, так как он тоже часто бывает плохо обработан или поведен.

Оптимальное решение – приобретение качественного бруса непосредственно у производителя, имеющего высокий рейтинг качества выпускаемых изделий

Отличие качества бруса, заказываемого у крупного производителя, от покупки на рынке, обусловлено несколькими важными моментами, к которым можно отнести следующее:

- Наличие нормальных условий и необходимого оборудования для производства качественных изделий и для хранения готовой продукции.

- Наличие квалифицированных специалистов, которые изготавливают изделия, проводят сортировку и обеспечивают должный контроль за их качеством.

- Крупные профилированные предприятия дорожат своим авторитетом, и поэтому не только производят качественную продукцию, но и стараются организовать бережную отгрузку и доставку ее потребителю.

Необходимо отметить, что практически в каждом регионе можно найти достойного изготовителя как клееного, так и массивного бруса. Поэтому эксперты рекомендуют обращаться именно к проверенным производителям — только в этом случае можно не беспокоиться о качестве материала.

И, напоследок – видеосюжет, отснятый по заказу одного из ведущих российских производителей профилированного бруса – компании «Сибирские Деревянные Дома». В нем подробно, без прикрас, рассказывается о секретах правильного выбора качественного строительного материала такого типа.

Видео: Как правильно подойти к выбору качественного профилированного бруса

Параметры клееного бруса

Сегодня строительство вашего дома начинается не с обустройства фундамента, а на заводе, где нашими специалистами проектируется и изготавливается каждый элемент.

Собственное производство клееного бруса во Владимирской области, оснащенное самым современным оборудованием, позволяет изготавливать стеновой комплект в предельно краткие сроки и без потери качества.

Одним из факторов формирования очень доступной цены на приобретаемые у нас дома является высокая степень экономии материалов. Она достигается благодаря тому, что в своей работе мы применяем современные специализированные программные продукты — Dietrich’s и Autocad.

Другой важный фактор, делающий наши дома столь недорогими — это минимальная необходимость в отделке. Она достигается благодаря высокому качеству обработки древесины, которая в полной мере сохраняет свой цвет и текстуру.

Обращаясь в нашу компанию, вы получаете полный комплекс услуг, имея дело с одним подрядчиком в процессе ведения всех работ, начиная от проектирования и заканчивая сдачей дома заказчику. Это обеспечивает и удобство, и выгодность сотрудничества с нами для любых категорий наших клиентов.

|

| |

|

|

Клееный брус пользуется хорошим спросом. Но планируя его использование, необходимо иметь в виду: качество клееного бруса зависит не только от того, насколько точно соблюдается технология производства. Ключевым фактором является качество сырья, которое будет применяться для изготовления. В отличие от многих других компаний, ведущих сегодня деятельность на рынке производства строительных материалов, мы имеем возможность гарантировать своим заказчикам, что приобретаемый ими брус действительно изготовлен из древесины высокого качества. Подобную возможность дает наличие у нас собственных лесных угодий, а также современного производства. Вы можете заказать у нас изготовление клееного бруса для реализации любого проекта. Приобретая набор материалов, необходимых для постройки дома, высокой степени заводской готовности, вы получаете целый ряд преимуществ:

● точность изготовления каждого элемента конструкции дома;

● сокращение сроков строительства за счет простоты сборки здания;

● в конечном итоге, уменьшение цены возведения дома.

ВИДЫ СЕЧЕНИЯ КЛЕЕНОГО БРУСА

|

|

|

|

|

|

|

| |

|

| |

|

|

|

Сравнительные характеристики клееного бруса и обычного бруса

После того, как в качестве основного материала для строительства индивидуального жилого дома выбрано дерево, необходимо определиться с тем, из какого типа данного материала будет построен Ваш будущий дом.

Ознакомление с характеристиками, свойствами и эксплуатационными особенностями клееного и обычного бруса позволит сделать правильный выбор, основываясь на конкретных фактах при предстоящем выборе. Ниже предлагается для сравнения таблица, где подробно расписаны характеристики клееного бруса в сравнении с обычным брусом.

| Характеристика | Обычный брус | Клееный брус |

| Усадка | 6-8% | 1,5-2% |

| Коробление из-за неравномерного испарения влаги (нарушение геометрии – винт, изгиб) | Возможно | Исключено |

| Трещины | По ширине до 1 см, глубина до 15 см, длина до 1,5 метров | Допускаются микротрещины. Не влияют на прочность |

| Потеря эстетичности из за грибковых заболеваний | Возможно | Исключено |

| Червоточина, гниль | Возможно | Исключено |

| Поверхность | Нет идеально ровной поверхности – мертвые и выпавшие сучки, трещины | Гладкая поверхность, не требует последующей отделки |

| Температурные колебания | Деформация древесин | Отсутствие поводки |

| Теплоизолирующие свойства | Требуется дополнительная теплоизоляция | Соответствует Требованиям СниП II 3-79 «Строительная теплотехника» |

Рекомендуем также ознакомиться еще с одной статьей нашего сайта, которая поможет вам определиться со строительным материалом для дома, дачи или бани: сравнение стоимости строительства дома из клееного бруса и из оциллиндрованного бревна.

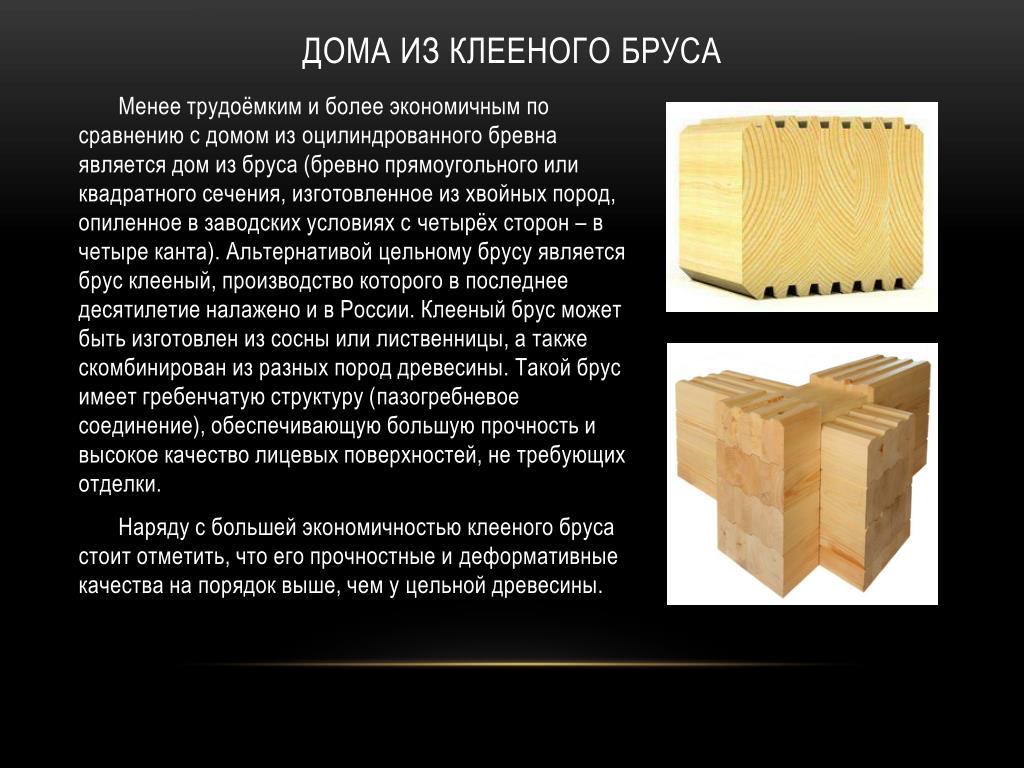

Клееный профилированный брус — SokolDom

Впервые клееный профилированный брус был изготовлен в Финляндии, на родине деревянного домостроения. Позднее он приобрел большую популярность во всей Европе.

В России клееный профилированный брус стал одним из самых распространенных материалов для строительства домов, благодаря большому количеству преимуществ по сравнению с бревном.

КЛЕЕНЫЙ БРУС ИЛИ МАССИВ ДЕРЕВА?

Дома из профилированного бруса от SOKOLDOM обладают высокой прочностью, долгим сроком службы. Работать с этим материалом намного легче, чем с бревном, потому что клееный брус всегда имеет одинаковый размер. Применение современных технологий при его изготовлении позволяет избежать трудностей с усадкой дома, усушкой и растрескиванием при строительстве. При этом клееный брус сохраняет все положительные качества дерева: оптимальную теплоизоляцию, экологичность, эстетичный внешний вид.

ПРЕИМУЩЕСТВА

Клееный брус обладает рядом характеристик, отличающих от других строительных материалов.

Низкая теплопроводность профилированного материала. Крепкое сцепление ламелей бруса, а также высокая плотность материала обеспечивают надежную защиту деревянного дома от теплопотери. Дома из профилированного бруса быстро прогреваются и сохраняют тепло на длительное время.

Устойчивость к грибкам и повреждению насекомыми. Профилированный брус обрабатывается антисептиками, которые предотвращают развитие грибковых поражений и повреждения деревянного дома насекомыми.

Высокая пожаробезопасность. Обработка антипиренами предохраняет дом от действия открытого огня, материал не поддерживает горение.

Сопротивляемость деформациям. Клееный брус не подвержен деформациям в результате климатических воздействий. Это позволяет использовать его при строительстве домов в любой климатической зоне на любом типе почвы.

Быстрота возведения дома из профилированного материала. Профилированный брус обладает креплениями «шип-паз», которые позволяют быстро собирать дом любой планировки. При наличии готового фундамента и подведенных коммуникаций небольшой дом из профилированного бруса возводится в течение 4-6 недель.

Экологичность. Клееный брус для строительства деревянных домов, изготавливаемый из хвойных пород деревьев, обладает бактерицидными свойствами, обеззараживает воздух внутри помещения.

Звукоизоляция. Клееный профилированный брус обладает высоким уровнем звукоизоляции. В деревянный дом не проникают посторонние шумы. Хорошая звукоизоляция обеспечивается за счет высокой жесткости деталей и способности древесины поглощать шумы.