Клееный конструкционный брус, балки, столбы, стропила от Первой Загородной Компании

ИЗГОТОВИМ Конструкции из гнутого клееного бруса на заказ

Заполните форму и получите ПРАЙС-ЛИСТ для заказа гнутых клееных балок

Получить прайс-лист

Торцуем

в

размер

Приобретайте только полезный объем без обрезков

Стандартные и не стандартные сечения

Сечения до 300×2000 мм по Вашей спецификации

Любые

объемы

Для строительных объектов любого масштаба

Любая длина

бруса

От 300 мм до 30 метров

Гарантия

на всю

продукцию

Даем гарантию на весь реализуемый нами товар

Гарантия

сроков

поставки

Привезем заказ вовремя

Преимущества клееного конструкционного бруса

Использование Клееных балок

Клееные балки (клееный конструкционный брус) представляют собой современный технологичный строительный материал, который создан с применением передовых технологий. Клееная балка получила самое широкое распространение в Европе, США, Японии и всём мире за счет своих высоких эксплуатационных характеристик. Например, в США около половины межэтажных перекрытий смонтировано с использованием клееной конструкционной балки. В странах ЕС этот показатель составляет примерно треть. Так же клееная конструкционная балка применяется в несущих конструкциях.

Клееная балка получила самое широкое распространение в Европе, США, Японии и всём мире за счет своих высоких эксплуатационных характеристик. Например, в США около половины межэтажных перекрытий смонтировано с использованием клееной конструкционной балки. В странах ЕС этот показатель составляет примерно треть. Так же клееная конструкционная балка применяется в несущих конструкциях.

Клееный конструкционный брус способен выдерживать высокие эксплуатационные нагрузки за счет своей прочности. Именно прочность позволяет применять данный материал в строительных конструкциях сооружений и зданий самого различного назначения.

Клееные балки используются для возведения несущих конструкций балконов, полов, межэтажных перекрытий, поясов ферм, стропильных систем, мауэрлата, прогонов, стоек, столбов, деталей фахверка, силового каркаса здания и прочих силовых конструкций.

Для склейки продукции применяется сертифицированный конструкционный клей, соответствующий требованиям ГОСТ 20850-2014 для применения в клееных деревянных конструкциях. Клеевая система является экологичной и удовлетворяет самым жестким европейским нормам безопасности.

Клеевая система является экологичной и удовлетворяет самым жестким европейским нормам безопасности.

Структура конструкционного бруса имеет высокую прочность и способна выдерживать значительные весовые нагрузки.

Клееные балки интерьерного качества можно использовать не только как несущую конструкцию, но и как важный элемент интерьера.

Структура древесины обладает низкой теплопроводностью, за счет чего клееный конструкционный брус может являться самостоятельной ограждающей конструкцией стен и кровли, не являясь «мостиком холода».

Имея высокие прочностные характеристики этот материал легче, чем металлические и железобетонные конструкции, а процесс его монтажа максимально прост.

Длина готового изделия может достигать 30 метров.

Сборные конструкции из клееных балок позволяют перекрывать ещё большие пролеты.

Высокая огнестойкость, отсутствие текучести и сохранение структурной прочности при нагревании клееных деревянных балок больше, чем у металла и железобетонных конструкций.

Клееная балка не подвержена коррозии. Имеет более длительный срок службы, чем металл или ЖБИ в химически агрессивных средах.

Этапы производства клееного бруса

1. Прием и сортировка древесины

Этот этап включает визуальный и инструментальный осмотр сырья и сортировку. Отсортированная древесина укладывается в сушильные пакеты, некондиция не участвует в производственном процессе.

2. Сушка пиломатериалов

Древесина направляется в сушильные камеры, которые работают по конвективному принципу. Полный цикл сушки длится 7 – 8 дней.

3. Предварительная строжка и калибровка

Этот процесс предназначен для выявления и устранения дефектов древесины. Осуществляется с помощью четырехстороннего станка.

4. Торцовка

Чтобы на выходе получились качественные ламели, из древесины вырезаются дефектные участки.

5. СРАЩИВАНИЕ ЛАМЕЛЕЙ

Торцованные ламели сращиваются на «мини-шип» методом прессования с использованием клея класса водостойкости D4 по ГОСТ-19414

После прессования ламели отправляются в специальный накопитель, где отстаиваются до отвердевания клеевого состава.

6. ЧИСТОВАЯ СТРОЖКА ЛАМЕЛЕЙ

Срощенные ламели строгаются на 4х стороннем станке. Качество строжки имеет ключевое значение для прочности клеевого шва.

7. КЛЕЕНАНЕСЕНИЕ И ПРЕССОВАНИЕ

Не позднее, чем через 2 часа после чистовой строжки на ламели наносится клей и производится укладка заготовки в пресс для склейки бруса, где под давлением выдерживаются определённое время зависящее от температуры и влажности материала. На выходе из пресса мы получаем клееную заготовку, готовую для дальнейшей переработки в различные изделия.

8. ПРОФИЛИРОВАНИЕ ИЛИ СТРОЖКА КЛЕЕНОГО БРУСА

Строжка и профилирование клееного бруса производится на специальном 4-х стороннем станке высокой мощности.

В зависимости от назначения будущего изделия, клееная заготовка подвергается гладкой строжке или профилированию.

9. ТОРЦОВКА БРУСА И ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ ПО ПРОЕКТУ

Готовые детали из клееного бруса поступают на участок проверки «Отделом технического контроля», где происходит визуальный осмотр и проверка деталей перед упаковкой.

10. ПРОВЕРКА ОТК

Готовые детали из клееного бруса поступают на участок проверки «Отделом технического контроля», где происходит визуальный осмотр и проверка деталей перед упаковкой.

11. УПАКОВКА

Проверенные детали из клееного бруса собираются в пачки и упаковываются в полиэтиленовую пленку, стянутые полипропиленовой лентой.

Сборщик наносит на каждую пачку упаковочный лист, в котором перечислены детали, находящиеся в каждой конкретной пачке.

12. ОТГРУЗКА ГОТОВОЙ ПРОДУКЦИИ ПОКУПАТЕЛЮ

Уровень качества познается в мелочах

Именно поэтому все клееные конструкции проходят строгий контроль качества готового изделия вплоть до упаковки и транспортировки клееного бруса с производства. Наш главный приоритет — качественная продукция и первоклассный строительный сервис.

Гнутый клееный брус — Брусовые дома

Оглавление:

- Достоинства гнутого клееного бруса

- Минусы гнутого клееного бруса

- Технология производства

- Стоимость гнутого клееного бруса

Преимущественно изготавливается из древесины хвойных пород (сосна, ель, кедр), применяется в деревянном строительстве во время создания полукруглых или круглых стен, как элемент стропильных систем, для создания эксклюзивной мебели, деревянных лестниц, элементов декора и пр.

Содержание

- 1 Достоинства гнутого клееного бруса

- 2 Минусы гнутого клееного бруса

- 2.1 Технология производства

- 2.2 Стоимость гнутого клееного бруса

Достоинства гнутого клееного бруса

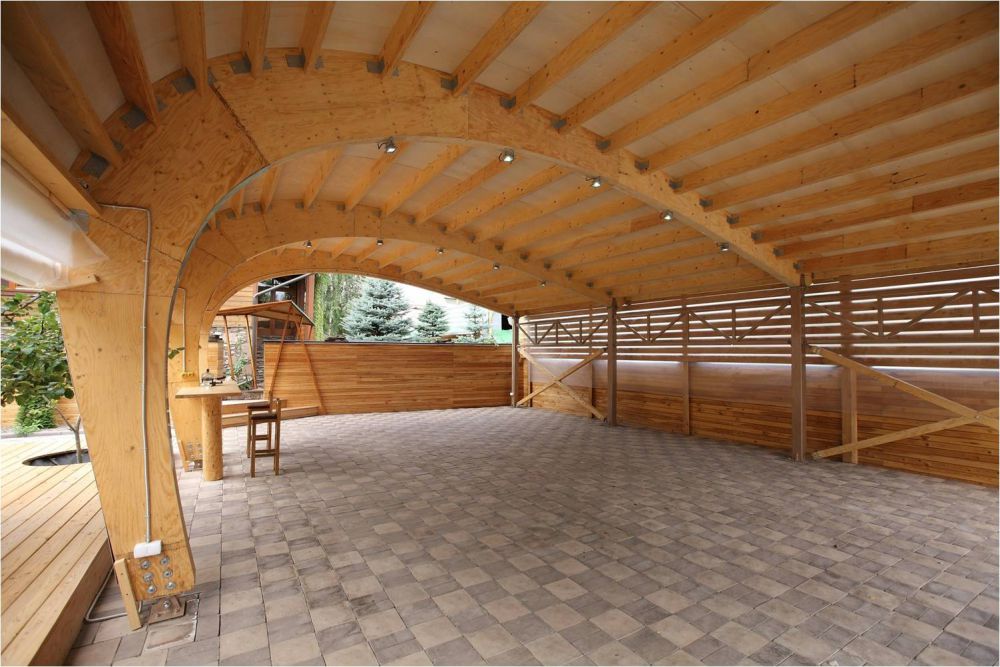

- Современные технологии дают возможность получать балки перекрытия из клееного бруса длиной до 60-ти метров. Такие элементы используются для создания навесов больших размеров: выставочных и концертных залов, торговых и спортивных помещений.

- Стабильность предварительно заданной формы. В процессе эксплуатации радиус изгиба остается стабильным вне зависимости от температурных и влажностных режимов в помещении. По несущим способностям конструкция в разы превосходит возможности элементов из массива дерева.

- Полное отсутствие сплошного растрескивания – несущие характеристики остаются в постоянных значениях.

- Повышенные качества теплоизоляции помещений по сравнению с цельной древесиной.

- Качество обработки поверхности во многих случаях не требует дополнительной «финишной» доводки.

- Высокие дизайнерские возможности. Гнутые конструкции позволяют архитекторам создавать самые оригинальные и необычные проекты домов.

Используемый клей для клееного бруса имеет высокую адгезию, не боится влажности и резких перепадов температур. Гнутый брус используется во время возведения церквей, жилых домов, бань, кафе или ресторанов разной сложности и объемности. Но не все так хорошо, к перечню достоинств нужно дописать и недостатки, которые имеют такие материалы.

Минусы гнутого клееного бруса

- Большая стоимость конструкций. По сравнению с цельной древесиной цена на такие материалы может отличаться в разы. В какую сторону – не сложно догадаться, это единственные отзывы о клееном брусе с « явно негативным» содержанием.

- Даже небольшие нарушения в технологии производства могут вызвать отслоение, потерю несущей способности, понижение показателей теплоизоляции и полную потерю внешнего дизайнерского вида. Наиболее известные компании-изготовители полностью автоматизировали производство гнутого клееного бруса, за всеми технологическими процессами следит центральный компьютер.

Это исключило влияние на качество продукции человеческого фактора.

Это исключило влияние на качество продукции человеческого фактора. - Возможна неравномерная усадка в поперечном направлении. Может появиться из-за того, что во время высыхания древесина имеет разные коэффициенты радиального и тангенциального усыхания. Возникающие внутренние напряжения могут приводить к появлению таких неприятных последствий.

Технология производства

Подобранные по размерам и качеству ламели после принудительной просушки до влажности 8÷18% (влажность определяется типом используемого клея) подаются на чистовую обработку высокоточными деревообрабатывающими станками. На выходе должна получаться точность обработки согласно европейскому стандарту DIN 4074-S10. Ламели промазываются клеем на специальном станке и складываются в пакеты. Собранные пакеты попадают мощный пресс. Заключительная операция – финишное строгание и фрезерование.

Стоимость гнутого клееного бруса

А вот в этом вопросе существуют свои тонкости. Поскольку эти материалы штучного производства и изготавливаются в большинстве случаев под непосредственный заказ, то ни одно деревообрабатывающее предприятие не реализует их оптовыми партиями. Но для приблизительной ориентировки нужно знать, что цена одного погонного метра изделия приблизительно на 30÷40% больше, чем у клееного бруса с теми же параметрами по ширине, высоте и длине.

Но для приблизительной ориентировки нужно знать, что цена одного погонного метра изделия приблизительно на 30÷40% больше, чем у клееного бруса с теми же параметрами по ширине, высоте и длине.

Гнутое ламинирование — The Wood Whisperer

Почему гнутое ламинирование?

Когда дело доходит до вырезания кривых, самый простой способ выполнить работу — просто вырезать кривую из куска цельного дерева. Но твердая древесина имеет существенные ограничения. Для некоторых изгибов потребуется такой толстый кусок заготовки, что это будет не только невероятно расточительно, но и, в первую очередь, вы вряд ли найдете древесину. Вторая проблема связана со стабильностью. Когда вы вырезаете кривую в прямоволокнистом куске цельной древесины, вы неизбежно создаете слабое место, где кривая пересекает волокна (ситуация, известная как «коротковолокнистая»). Так что лучше всего с сильно изогнутыми деталями либо пропарить материал, чтобы придать ему форму, либо сделать изогнутое ламинирование. На фото слева вы можете увидеть крупный план одного из рокеров на моем рокере, вдохновленном Малуфом. Это прекрасный пример ситуации, когда гнутое ламинирование является хорошим выбором.

На фото слева вы можете увидеть крупный план одного из рокеров на моем рокере, вдохновленном Малуфом. Это прекрасный пример ситуации, когда гнутое ламинирование является хорошим выбором.

Как это работает

Концепция на самом деле довольно проста. Толстые доски плохо гнутся, а тонкие гнутся. Поэтому мы просто нарезаем доску на тонкие полоски, чтобы при соединении полоски могли сгибаться до нужной формы. С клеем между каждым ламинатом используется пресс, чтобы согнуть связку ламинатов вокруг формы. Когда клей высохнет, заготовка примет новую форму. Таким образом, первым делом нужно построить форму, а затем разрезать древесину на полоски для ламинирования.

Гибкая форма

Существует множество способов создания формы и приложения давления. Способ, которым я научился это делать, оставляет мало места для ошибок и создает форму, которую можно использовать снова и снова. Используя 3/4-дюймовую фанеру, я вырезал и придавал нужную форму, а затем строил стопку такой высоты, какой мне нужно. Насадка заподлицо гарантирует, что каждый слой идеально соответствует форме. Затем я создаю негатив изогнутого профиля, который будет служить заглушкой, прикладывая давление к пластинам и вдавливая их в форму. Этот негатив учитывает толщину изогнутой детали, так что кривые идеально совпадают без мертвого пространства, как только стопка помещается между ними. Мне также нравится использовать пробку на изгибаемых поверхностях, чтобы равномерно распределить давление. Вся форма обмотана упаковочной лентой, чтобы клей не прилипал. Воск также является хорошей идеей для ремня и подтяжек.

Насадка заподлицо гарантирует, что каждый слой идеально соответствует форме. Затем я создаю негатив изогнутого профиля, который будет служить заглушкой, прикладывая давление к пластинам и вдавливая их в форму. Этот негатив учитывает толщину изогнутой детали, так что кривые идеально совпадают без мертвого пространства, как только стопка помещается между ними. Мне также нравится использовать пробку на изгибаемых поверхностях, чтобы равномерно распределить давление. Вся форма обмотана упаковочной лентой, чтобы клей не прилипал. Воск также является хорошей идеей для ремня и подтяжек.

Полоски

Полоски обычно режут на ленточной пиле, инструменте, который превосходно распиливает. Также можно использовать настольную пилу. То, насколько тонко вы нарежете полоски, зависит от ряда факторов, включая естественные свойства древесины на изгиб, жесткость кривой и вашу устойчивость к пружинению. 1/8 — 1/4″ — обычное дело, но я обычно получаю где-то около 3/16″. После того, как полоски нарезаны, их необходимо разгладить и довести до желаемой толщины. Я обычно использую для этой задачи барабанную шлифовальную машину, но можно использовать и рубанок.

Я обычно использую для этой задачи барабанную шлифовальную машину, но можно использовать и рубанок.

Клей

На рынке представлено множество клеев и столько же мнений о том, какой клей работает лучше всего. На мой взгляд, хороший жесткий клеевой шов обеспечит наилучшие долгосрочные результаты. Это могут быть смоляные клеи, такие как DAP Weldwood и Unibond 800, а также эпоксидная смола. Но многие люди без проблем используют стандартный клей ПВА в своих ламинациях. На самом деле, это то, что сам Сэм Малуф использовал в своих креслах, поэтому я решил попробовать это на своем. Я использовал Titebond Extend для дополнительного рабочего времени. Я дам вам знать через несколько лет, если он решит снять ламинат. Клей наносится на каждую полосу с помощью клеевого валика для удобства.

Что теперь?

После помещения ламината в пресс оставьте его под прессом на ночь. На следующий день вам может понадобиться молоток или молоток, чтобы выбить заготовку из формы. В этот момент я обычно счищаю излишки клея с поверхности, а затем соединяю и выравниваю по мере необходимости.

Как только вы поймете, как работает этот процесс, перед вами откроется целый набор возможностей для дизайна! Дать ему шанс!

Гибка древесины, часть II — Гнутое ламинирование

Мы начали эту серию статей по гибке древесины, исследуя простую гибку и гибку с пропилом. В этом выпуске мы рассмотрим формирование деревянных деталей с использованием тонких ламинатов. Как мы все знаем, чем тоньше деталь, тем легче она будет соответствовать кривой. Ламинирование — это процесс сгибания множества тонких деталей и удерживания их в нужной форме до тех пор, пока клей между ними не высохнет. После высыхания полученная деталь почти навсегда сохранит свою форму.

Есть два основных способа закрепить детали, пока клей сохнет; с помощью зажимов или вакуумного пресса, и мы рассмотрим оба способа.

Очевидным первым шагом является подготовка ламинатов. Для этой демонстрации я использовал тонкую направляющую и игольную пластину с нулевым зазором, чтобы нарезать несколько тонких полосок для сгибания. Толщина деталей во многом определяется вашим изгибом. Неглубокие изгибы могут состоять из меньшего количества более толстых пластин, в то время как более узкие кривые требуют более тонких пластин. После того, как детали будут сформированы, изменить общую толщину будет очень сложно, поэтому найдите время, чтобы выяснить количество и толщину полос, необходимых для изготовления вашей детали. Если у вас есть барабанный шлифовальный станок, изменить размер полос довольно легко, но нарезать их до нужного размера на пиле быстрее. Есть два основных способа зажать детали, пока клей сохнет; с помощью физических зажимов или вакуумного пресса, и мы рассмотрим оба метода.

Толщина деталей во многом определяется вашим изгибом. Неглубокие изгибы могут состоять из меньшего количества более толстых пластин, в то время как более узкие кривые требуют более тонких пластин. После того, как детали будут сформированы, изменить общую толщину будет очень сложно, поэтому найдите время, чтобы выяснить количество и толщину полос, необходимых для изготовления вашей детали. Если у вас есть барабанный шлифовальный станок, изменить размер полос довольно легко, но нарезать их до нужного размера на пиле быстрее. Есть два основных способа зажать детали, пока клей сохнет; с помощью физических зажимов или вакуумного пресса, и мы рассмотрим оба метода.

Когда стопка готова для сгибания, вам понадобится какая-нибудь форма, чтобы удерживать ее в форме, пока клей сохнет. Независимо от того, используете ли вы зажимы или вакуумный пресс, ваша форма должна быть достаточно прочной. Будет приложено большое усилие, чтобы удерживать детали, и вы не хотите, чтобы ваша форма вышла из строя в середине склеивания. Когда это возможно, я предпочитаю, чтобы мои формы были из цельного дерева. Твердость в значительной степени исключает вероятность того, что форма не сработает. Когда форма должна быть больше, ее можно нарастить.

Когда это возможно, я предпочитаю, чтобы мои формы были из цельного дерева. Твердость в значительной степени исключает вероятность того, что форма не сработает. Когда форма должна быть больше, ее можно нарастить.

Замечание по дизайну формы: когда вы разжимаете высушенную деталь, она немного «отпружинивает» от напряжений в согнутой древесине. Возможно, вам придется слишком сильно согнуть детали, чтобы учесть это. Формулы нет. Несколько толстых пластин имеют тенденцию пружинить сильнее, чем множество тонких. С опытом вы почувствуете это, но помните об этом, когда будете работать со своими первыми согнутыми частями. Сделайте радиус вашей формы всего на одну восьмую дюйма или около того меньше, чем вы хотите, чтобы конечная часть была.

Детали ламината нуждаются в клее между каждым слоем и должны быть прижаты к форме до того, как клей высохнет. Если вы используете желтый клей, это не оставляет много времени. Я обнаружил, что смесь 1 части воды и 4 частей клея быстро распределяется, оставляет более тонкий слой клея, который меньше выдавливается и дает больше времени открытой выдержки, и все это без риска для клеевого соединения.

Для этого изогнутого фартука я использовал форму, состоящую из двух фанерных поверхностей с блокировкой между ними. Прикрепите полоски к форме в центре и протяните к концам, прижимая работу к форме. Имейте под рукой много струбцин, после склеивания всех деталей у вас не будет много рабочего времени. Если форма открыта в центре, зажимы остаются перпендикулярными дуге. Дайте деталям застыть в течение ночи.

Для вакуумного зажима этой небольшой детали использовалась твердая форма. Зажим в вакуумном прессе оказывает удивительно большое давление равномерно по всей детали. При правильной настройке в ламинировании не будет зазоров. При вакуумном зажиме ваша форма должна быть исключительно прочной, иначе она может раздавить и испортить клей. Вакуумный зажим особенно удобен для широких деталей, таких как изогнутые двери, где трудно правильно зажать в центре детали. Многие поставщики пиломатериалов продают довольно широкий ассортимент, уже разрезанный на тонкие куски, предназначенные для ламинирования.

Это исключило влияние на качество продукции человеческого фактора.

Это исключило влияние на качество продукции человеческого фактора.