Керамзитобетонные блоки: характеристики и особенности материала

01.11.2016

Керамзитобетон – строительный материал, занимающий нишу между кирпичом и различными легкими блоками: газо-, пенобетон и др. Он разделяет некоторые преимущества кирпича – прочность и длительную службу. От пористых бетонов у него: габаритность, низкая теплопроводность, малый вес.

Керамзитные блоки появляются в результате смешения между собой цементного раствора, керамзитового гравия и песка (из керамзита). Различные фракции гравия (5-10 мм) гарантируют различную прочность стройматериала и его теплопроводность. Но приходится выбирать между прочностью и возможностью сбережения энергии. Если гравий крупный, то это гарантия теплых и недостаточно прочных стен, и наоборот.

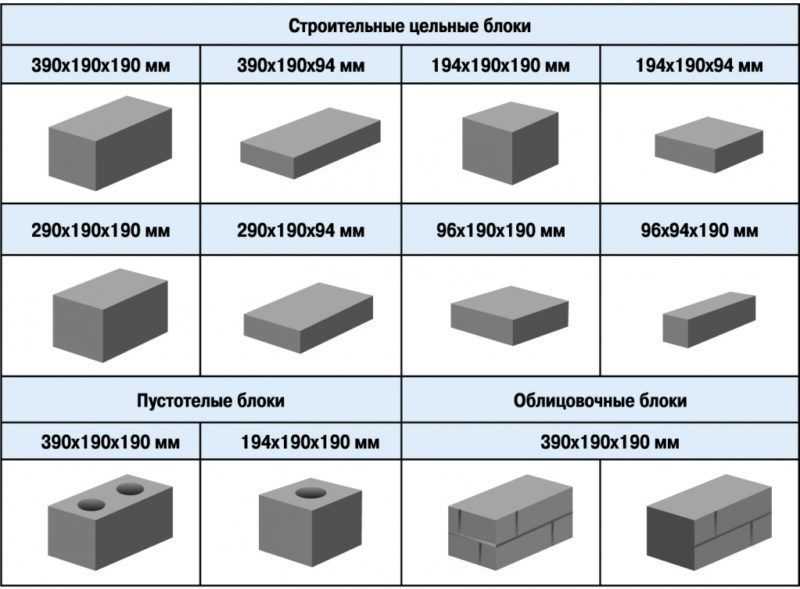

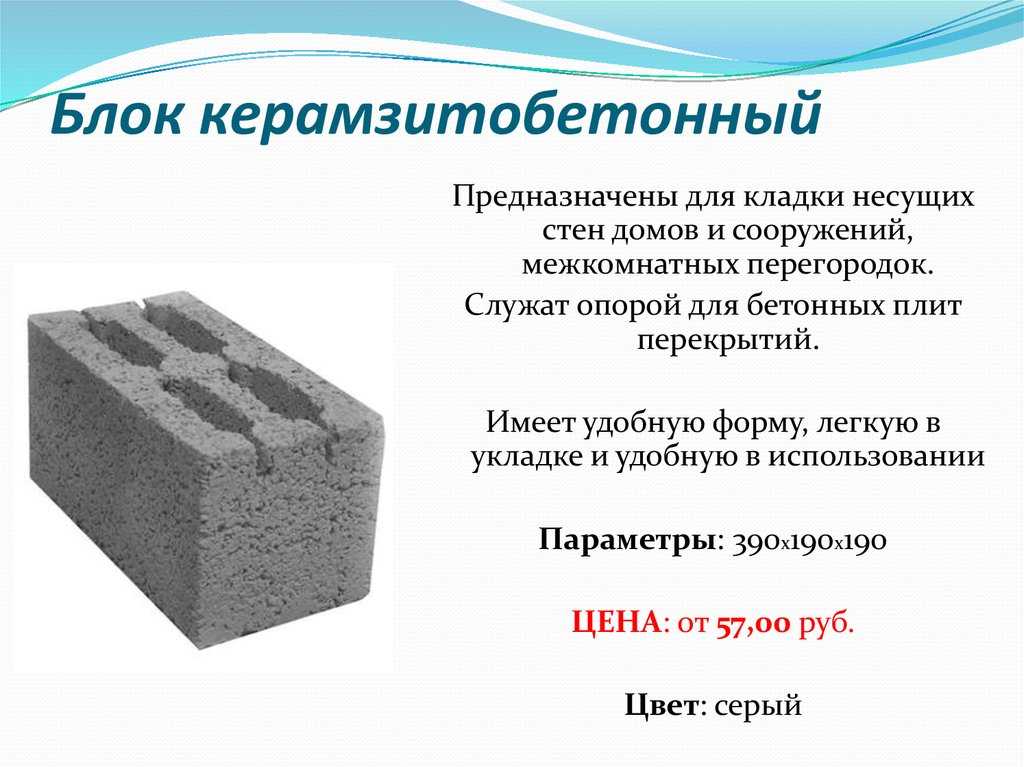

- Замеры. Стандартный керамзитобетонный блок – 18,8х19х39 см и 18,8х9х39 см. Допустимо, чтобы габариты были больше/меньше на 1-2 см. Блок с шириной в 19 см предназначен для возведения стен, с 9 см – для перегородок.

- Вес: 10-23 кг.

- Разновидности по качеству. Также блоки делятся на рядовые и лицевые. Р. имеют более низкое качество, поэтому используются только с последующей внешней отделкой. Л. же не нуждаются в дополнительной обработке фасада плиткой или штукатуркой.

- Наличие пустот. Полнотелые блоки прочные и более тяжелые, тогда как пустотелые – легкие и имеют повышенные энергосберегающие качества, но при этом менее прочные. Пустоты могут быть сквозными или несквозными.

- Прочность – надежность всей строительной конструкции. Материал считается достаточно прочным, но все зависит от фракции гравия, которая входит в состав того или иного блока.

- Плотность. От этой характеристики зависят энергосберегающие и акустические свойства. Фракция наполнителя дает понять, какой плотности будет материал. ρ имеет широкий диапазон – 500-1800 кг/м3 и характеризуется классами – от В 3,5 до В 22,5.

Соответствие марки и класса

|

Марка

|

Класс

|

Характеристики

|

|

М 50

|

В 3,5

|

F 50 / D 800

|

|

М 75

|

В 5

|

F 50 / D 1000

|

|

М 100

|

В 7,5

|

F 50 / D 1200

|

|

М 150

|

В 12,5

|

F 50 / D 1400

|

|

М 200

|

В 15

|

F 50 / D 1600

|

|

М 300

|

В 22,5

|

F 50 / D 2000

|

Блоки способны выдержать различные виды статичной нагрузки, но динамические нагрузки приводят к деформациям из-за пористой структуры материала. Также последний можно назвать достаточно хрупким, ронять его не рекомендуется, поскольку удар, скорее всего, приведет к расколу блока.

Также последний можно назвать достаточно хрупким, ронять его не рекомендуется, поскольку удар, скорее всего, приведет к расколу блока.

Разные показатели влажности воздуха и плотности материала по-разному влияют на коэффициент теплопроводности.

|

Плотность

|

Коэффициент теплопроводности

| |

|

период сухости

|

период эксплуатации

| |

|

500 кг/м3

|

0,146 Вт/( м·°С)

|

0,17-0,24 Вт/( м·°С)

|

|

600

|

0,163

|

0,2-0,26

|

|

800

|

0,211

|

0,24-0,32

|

|

1000

|

0,272

|

0,33-0,40

|

|

1200

|

0,361

|

0,44-0,51

|

|

1400

|

0,475

|

0,56-0,64

|

|

1600

|

0,583

|

0,67-0,78

|

|

1800

|

0,669

|

0,8-0,91

|

Блоки с объемным весом 600-1100 кг/куб. м. – конструкционно-теплоизоляционный материал, 1200-1800 кг/куб. м. – конструкционный.

м. – конструкционно-теплоизоляционный материал, 1200-1800 кг/куб. м. – конструкционный.

- Паропроницаемость. Эта характеристика указывает, дышащий ли это материал. Керамзитобетонные блоки обладают хорошей паропроницаемостью с показателями в 0,3-0,09 мг/(м·ч·Па). Данные зависят от плотности материала.

|

Плотность

|

Паропроницаемость

|

|

600

|

0,09

|

|

800

|

0,1

|

|

1000

|

0,14

|

|

1200

|

0,2

|

|

1400

|

0,26

|

Показатели говорят о том, что паропроницаемость керамзитобетона в 2 раза лучше, чем у кирпича, практически приравнивается к древесине. Также материал поглощает избыточную влагу из помещения, и при сухом воздухе возвращает ее обратно. Поэтому в доме из керамзитобетона всегда комфортный микроклимат.

Также материал поглощает избыточную влагу из помещения, и при сухом воздухе возвращает ее обратно. Поэтому в доме из керамзитобетона всегда комфортный микроклимат.

- Морозостойкость. По ГОСТу керамзитобетонные блоки имеют марки морозостойкости: 25, 35, 50, 75. Обозначаются буквой F. Цифры указывают на кол-во циклов заморозки и оттаивания, которые может выдержать блок, не потеряв свою прочность. В последующий цикл от указанного, прочность снизится на 10%. Наиболее распространено производство блоков с пометкой F50.

- Огнестойкость. Материал относится к категории пожарной безопасности – А1 – кладка, находящаяся под воздействием огня до 10 часов не разрушится.

Маркировка

Все характеристики блоков можно узнать самому, не обращаясь к продавцу-консультанту магазина. С помощью маркировки. Согласно ГОСТу 6133-99 различают обозначения:

- С – для укладки стен;

- П – для кладки перегородок;

- Л – лицевой блок;

- Р – рядовой.

Это варианты второй и третьей буквы в маркировке, первая для керамзитобетона – К (искусственный камень). Далее идут параметры, указывающие на способ укладки блоков:

- ПР – порядовый;

- УГ – угловой;

- ПЗ – перевязочный.

Следующие показатели – наличие/отсутствие пустот: ПЛ – полнотелый и ПС – пустотелый. Далее указывается длина, марка (М), морозостойкость (F) и плотность. Последнее – указание ГОСТа. Например: КПР-ПР-ПС-39-100- F50-1400 ГОСТ 6133-99.

Применение

- Укладка наружных стен в малоэтажных домах.

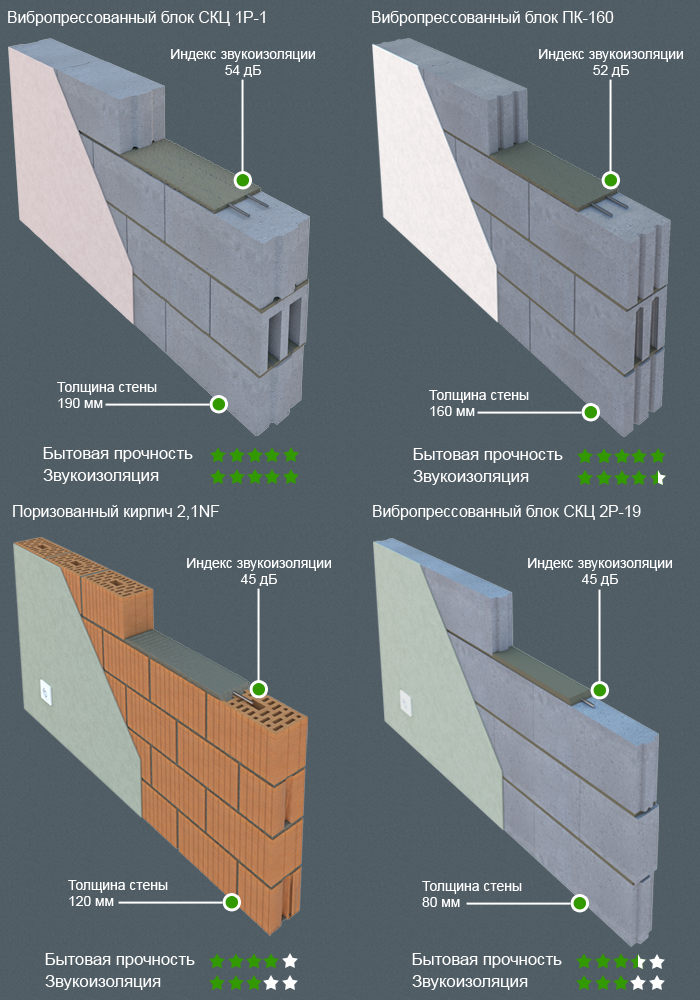

- Возведение перегородок со звукоизоляционными свойствами.

- Облицовка строений.

- Сооружение вентиляции с помощью укладки блоков, которые имею естественные сквозные отверстия.

- Закладка фундамента малогабаритных домов.

- Постройка заборов.

- Строительство столбов для ограждений.

- Использование как опорных тумб для скамеек.

- Качественная замена бордюрного камня.

Почему выбирают керамзитобетон

Достоинства материала, в особенности состав, делают бетонные блоки такими популярными:

- Экологичность. В составе только цемент, керамзит (может быть в различном виде), вода, песок.

- Длительный срок службы, который приравнивается к кирпичу. Материал теряет прочность (на 10%) по истечению 50 циклов замерзания и оттаивания.

- Небольшой вес в соотношении с размером. Позволяет производить кладку самостоятельно, без дополнительной техники или рабочей силы.

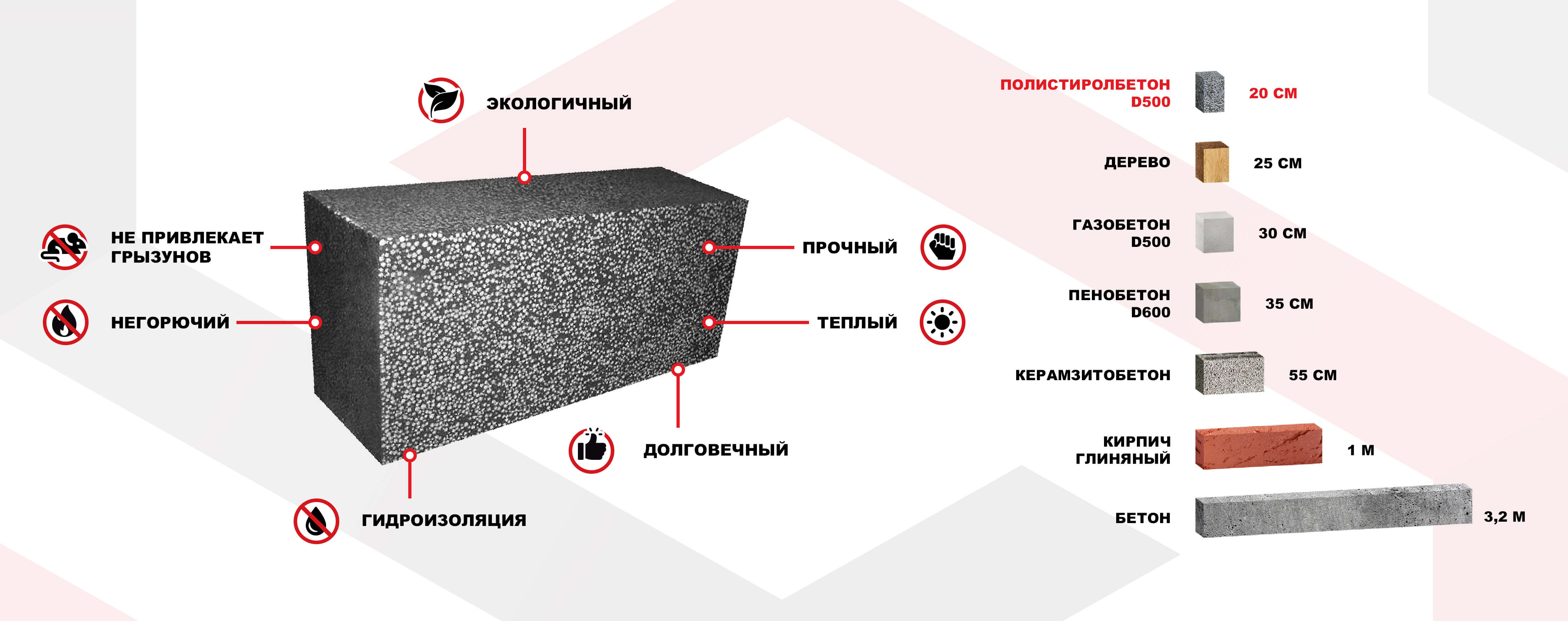

- Низкая теплопроводность – практически не отдает тепло, сохраняя его порядка 75 часов.

- Регулирует влажность воздуха в помещении – впитывает избыток и возвращает его во времена повышенной сухости.

- Не подвластны горению. Из-за огня блоки могут треснуть или рассыпаться, но при этом не выделят вредных продуктов горения.

- Относится к дышащим материалам, поскольку имеет хорошую паропроницаемость.

Недостатков не так много и среди них:

- Плохая переносимость динамических нагрузок, приводящих к деформации.

- Их сложно порезать, зачастую крошатся, образуются трещины, края получаются неровными и осыпающимися.

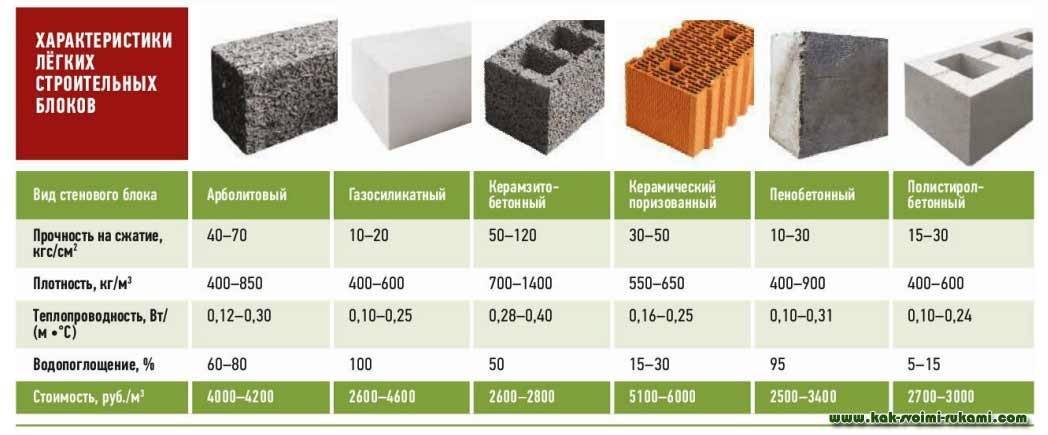

Сравнение легких блоков и кирпича

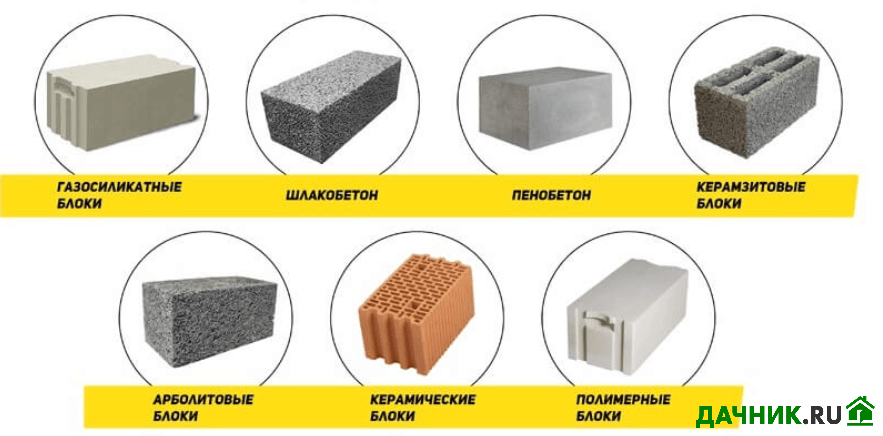

К легким блокам относятся: пеноблоки, газосиликатные, опилкобетонные, шлакоблоки и керамзитобетонные.

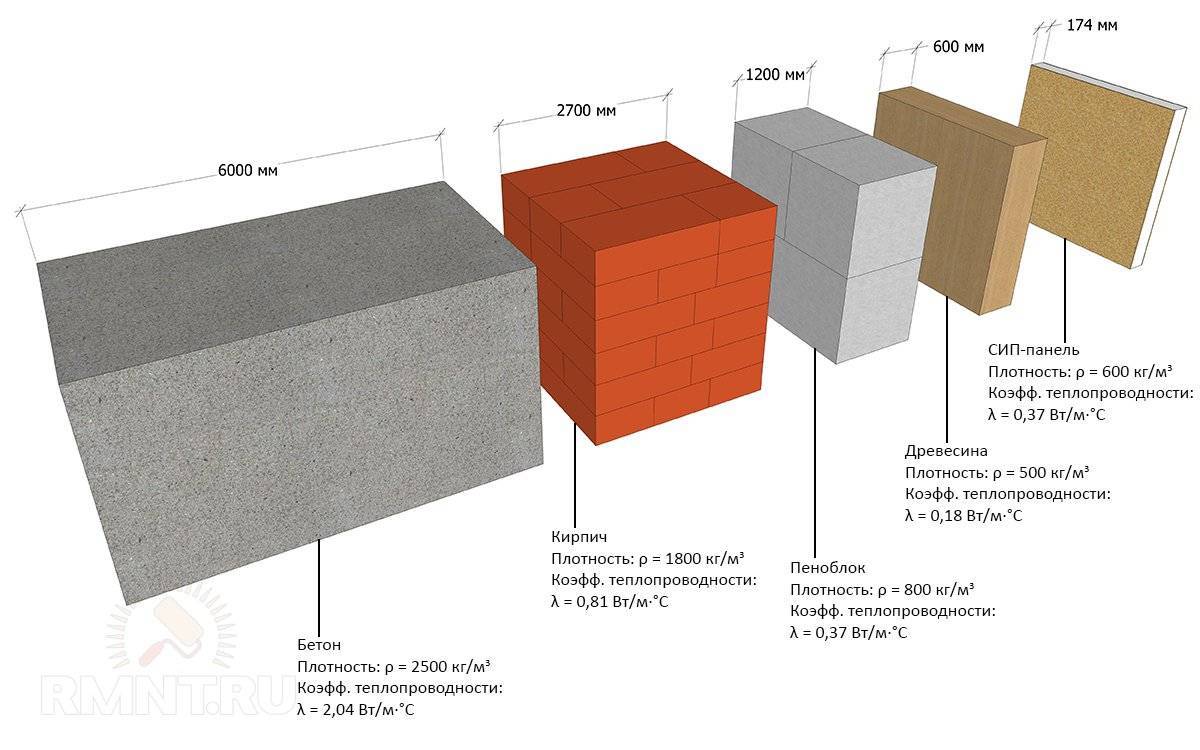

- Объемный вес. Наибольший у кирпича – 1000-2000 кг/м3, далее идет керамзитобетон – 700-1500, третье место между собой разделили: опилкобетонные (500-900), шлакоблоки (500-1000), пеноблоки (450-900). С наименьшим объемным весом – газосиликатные блоки – 200-600 кг/м3.

- Прочность. Самым прочным из легких блоков является керамзитобетон, который не уступает показателями кирпичу – 50-150 кг/см2. Второе место со значительным отрывом – шлакоблоки – 25-75 кг/см2. Менее прочными являются пеноблоки (10-50) и газосиликатные блоки (5-20).

- Теплопроводность. Наибольше количество тепла будет уходить через кирпич (0,3-0,8 вт/(м·град)) и шлакоблоки (0,3-0,5). Далее по показателям идут опилкобетонные (0,2-0,3) и пеноблоки (0,2-0,4). И третье место с наихудшей теплопроводностью – керамзитобетонные и газосиликатные блоки – 0,15-0,45 и 0,15-0,3 соответственно.

- Морозостойкость (средние показатели). Больший срок службы у кирпича и керамзитобетона – по 50 циклов, далее – пеноблоки и опилкобетонные блоки – 25, третьи – шлакоблоки (20 циклов). Наименьший показатель долговечности у газосиликатных блоков – 10 циклов.

- Время остывания. Дольше всего остывает кирпич и керамзитобетон – 75-90 часов, вторые по показателям – опилкобетонные и шлакоблоки – 65 часов, третьи – пеноблоки (60). И быстрее всего остывают газосиликатные блоки – за 50 часов.

- Усадка. После строительства толщина кирпича, керамзитобетона и шлакоблоков не меняется – усадка составляет 0% мм/м. На 0,5-1% мм/м уменьшается опилкобетон.

Пеноблок – 0,6-1,2 и больше всего газосиликатные блоки – 1,5 % мм/м.

Пеноблок – 0,6-1,2 и больше всего газосиликатные блоки – 1,5 % мм/м. - Водопоглощение. Газосиликатные блоки способны поглотить 100% влаги, пеноблоки – 95%, опилкобетонные – 60-80, шлакоблоки – 75, и меньше всего поглощают: керамзитобетон (50%) и кирпич (40%).

По данным сравнения можно сделать вывод, что керамзитобетон по характеристикам является одним из наиболее подходящих материалов по всем показателям для строительства домов, бань и укладки фундамента. Такие же хорошие показатели у кирпича. Остальные легкие блоки уступают, либо всеми показателями (газосиликатные), либо некоторыми из них (пеноблоки, опилкобетонные, шлакоблоки).

Пеноблоки в Жуковском

ПРОИЗВОДСТВО И ПОСТАВКА ПЕНОБЛОКОВ / Пеноблоки / Пеноблоки Жуковский

Подмосковный завод Блокпас занимается производством и продажей пеноблоков – современного материала из ячеистого бетона. Их используют в строительстве частных и многоквартирных домов в г. Жуковском. Владельцы участков выбирают их для возведения собственными силами, без привлечения строительных компаний, дачных и садовых домов, бань, гаражей, хозяйственных построек. Строительные компании приобретают наши пеноблоки для возведения стен и перегородок, утепления фасадов и перекрытий.

Строительные компании приобретают наши пеноблоки для возведения стен и перегородок, утепления фасадов и перекрытий.

Строительство в Жуковском из наших пеноблоков

Дома из пенобетонных блоков получаются лучше, чем из бетона, кирпича или дерева, они недороги, надежны, безопасны и комфортны.

Преимущества зданий, построенных из пеноблоков:

- всегда комфортная температура в помещениях из-за низкой теплопроводности;

- здоровый микроклимат и отсутствие плесени за счет постоянной циркуляции воздуха сквозь микропоры;

- пожарная безопасность — материал не горит, не тлеет и не выделяет вредных веществ при нагреве;

- долговечность — пеноблоки не подвержены порче насекомыми, не страдают от морозов и жары, переносят постоянные перепады температур;

- высокая скорость строительства — размеры любого блока значительно превышают габариты стандартного кирпича;

- минимальная себестоимость при высоком качестве.

На производстве мы используем только качественные природные материалы, полностью соблюдаем технологию отливки и вызревания блоков, разрезаем их точными пилами, не допуская перекосов. Вся наша продукция отвечает ГОСТу 21520-89 по ячеистым бетонам, прошла сертификацию по экологической и пожарной безопасности.

Пеноблоки от производителя в Жуковском

В каталоге представлены блоки стандартных размеров и плотности. Для индивидуальных проектов мы готовы нарезать партию по Вашим размерам. Плотность каждого пеноблока обозначена маркировкой от D300 до D900. Чем ниже значение, тем пеноблок легче, он имеет меньшую прочность и более высокую степень теплоизоляции. Поэтому все блоки до D500 используют только для утепления здания, до D700 для легких межкомнатных перегородок и самые плотные до D900 для внешних стен здания. Небольшие одноэтажные строения не требуют дополнительных несущих опор и могут быть построены без привлечения профессионалов.

У нас Вы можете купить любое количество пеноблоков для строительства одной стены или крупного торгового центра. Готовые партии мы доставим в Жуковский собственным грузовым транспортом или, по желанию, предложим вариант самовывоза с нашего склада в Подмосковье.

Для заказа партии пеноблоков любого объема с доставкой в Жуковский позвоните нам по телефону: +7(925) 863-20-10 или заполните форму на сайте, и мы свяжемся с Вами в удобное Вам время. Нашим менеджерам Вы можете задать все интересующие Вас вопросы по поводу характеристик материала, необходимого количества, цен, акций и другие.

Использование вторичного каменного заполнителя и вторичного пенополистирола для бетонных блоков для безрастворной кладки

1. Роза В., редактор. Новая эра в глобальном здравоохранении. Издательство Спрингер; Нью-Йорк, штат Нью-Йорк, США: 2017 г. Преобразование нашего мира: Повестка дня в области устойчивого развития на период до 2030 г. [Google Scholar]

2. CSN EN 206+A1. Бетон: Спецификация, производительность, производство и соответствие. Европейский стандарт; Прага, Чехия: 2018. (на чешском языке) [Google Scholar]

Европейский стандарт; Прага, Чехия: 2018. (на чешском языке) [Google Scholar]

3. Пачеко-Торгал Ф., Джалали С. Прочность на сжатие и износостойкость бетонов на основе керамических отходов. Матер. Структура 2011;44:155–167. doi: 10.1617/s11527-010-9616-6. [CrossRef] [Google Scholar]

4. Senthamarai R.M., Devadas Manoharan P. Бетон с керамическим заполнителем из отходов. Цем. Конкр. Композиции 2005; 27: 910–913. doi: 10.1016/j.cemconcomp.2005.04.003. [CrossRef] [Google Scholar]

5. Yang J., Du Q., Bao Y. Бетон с переработанным бетонным заполнителем и дробленым глиняным кирпичом. Констр. Строить. Матер. 2011;25:1935–1945. doi: 10.1016/j.conbuildmat.2010.11.063. [CrossRef] [Google Scholar]

6. Мансур М.А., Ви Т.Х., Ли С.К. Кирпичный щебень как крупный заполнитель для бетона. Матер. Дж. 1999; 96: 478–484. [Google Scholar]

7. Медина С., Санчес де Рохас М.И., Томас С., Поланко Дж.А., Фриас М. Долговечность переработанного бетона, изготовленного из переработанного керамического заполнителя для сантехники. Межиндикаторные отношения. Констр. Строить. Матер. 2016; 105: 480–486. doi: 10.1016/j.conbuildmat.2015.12.176. [Перекрестная ссылка] [Академия Google]

Межиндикаторные отношения. Констр. Строить. Матер. 2016; 105: 480–486. doi: 10.1016/j.conbuildmat.2015.12.176. [Перекрестная ссылка] [Академия Google]

8. Виейра Т., Алвес А., де Брито Дж., Коррейя Дж.Р., Силва Р.В. Характеристики долговечности бетона, содержащего мелкие рециклированные заполнители из кирпичного щебня и санфаянса. Матер. Дес. 2016;90:767–776. [Google Scholar]

9. Коррейя Дж.Р., де Брито Дж., Перейра А.С. Влияние на долговечность бетона использования переработанных керамических заполнителей. Матер. Структура 2006; 39: 169–177. doi: 10.1617/s11527-005-9014-7. [CrossRef] [Google Scholar]

10. Рашид К., Раззак А., Ахмад М., Рашид Т., Тарик С. Экспериментальный и аналитический выбор устойчивого переработанного бетона с заполнителем из керамических отходов. Констр. Строить. Матер. 2017;154:829–840. doi: 10.1016/j.conbuildmat.2017.07.219. [CrossRef] [Google Scholar]

11. Гонсалес Х.С., Гаярре Ф.Л., Перес К.Л.-К., Рос П.С., Лопес М.А.С. Влияние заполнителей вторичного кирпича на свойства конструкционного бетона для изготовления сборных предварительно напряженных балок. Констр. Строить. Матер. 2017; 149: 507–514. doi: 10.1016/j.conbuildmat.2017.05.147. [CrossRef] [Google Scholar]

Констр. Строить. Матер. 2017; 149: 507–514. doi: 10.1016/j.conbuildmat.2017.05.147. [CrossRef] [Google Scholar]

12. Nepomuceno M.C.S., Isidoro R.A.S., Catarino J.P.G. Оценка механических характеристик бетона, изготовленного с использованием вторичного керамического крупного заполнителя из промышленных кирпичных отходов. Констр. Строить. Матер. 2018; 165: 284–294. doi: 10.1016/j.conbuildmat.2018.01.052. [CrossRef] [Google Scholar]

13. Кахим П.Б. Механические свойства армированного бетона. Констр. Строить. Матер. 2009; 23:1292–1297. doi: 10.1016/j.conbuildmat.2008.07.023. [CrossRef] [Google Scholar]

14. Андерсон Д.Дж., Смит С.Т., Ау Ф.Т.К. Механические свойства бетона с использованием отходов керамики в качестве крупного заполнителя. Констр. Строить. Матер. 2016; 117:20–28. doi: 10.1016/j.conbuildmat.2016.04.153. [CrossRef] [Академия Google]

15. Zheng C., Lou C., Du G., Li X., Liu Z., Li L. Механические свойства переработанного бетона с заполнителем из разрушенных отходов бетона и заполнителем из глиняного кирпича. Результаты Физ. 2018;9:1317–1322. doi: 10.1016/j.rinp.2018.04.061. [CrossRef] [Google Scholar]

Результаты Физ. 2018;9:1317–1322. doi: 10.1016/j.rinp.2018.04.061. [CrossRef] [Google Scholar]

16. Алвес А.В., Виейра Т.Ф., де Брито Дж., Коррейя Дж.Р. Механические свойства конструкционного бетона с мелкими вторичными керамическими заполнителями. Констр. Строить. Матер. 2014;64:103–113. doi: 10.1016/j.conbuildmat.2014.04.037. [Перекрестная ссылка] [Академия Google]

17. Нематзаде М., Дашти Дж., Гянджеви Б. Оптимизация поведения при сжатии бетона, содержащего мелкий заполнитель огнеупорного кирпича вторичной переработки вместе с кальциево-алюминатным цементом и волокнами поливинилового спирта, подвергающегося воздействию кислой среды. Констр. Строить. Матер. 2018; 164: 837–849. doi: 10.1016/j.conbuildmat.2017.12.230. [CrossRef] [Google Scholar]

18. Gonzalez-Corominas A., Etxeberria M. Свойства высокоэффективного бетона, изготовленного из переработанной тонкой керамики и крупнозернистых смешанных заполнителей. Констр. Строить. Матер. 2014; 68: 618–626. doi: 10. 1016/j.conbuildmat.2014.07.016. [Перекрестная ссылка] [Академия Google]

1016/j.conbuildmat.2014.07.016. [Перекрестная ссылка] [Академия Google]

19. Халаф Фуад М., ДеВенни Алан С. Свойства новых и переработанных заполнителей из глиняного кирпича для использования в бетоне. Дж. Матер. Гражданский англ. 2005; 17: 456–464. doi: 10.1061/(ASCE)0899-1561(2005)17:4(456). [CrossRef] [Google Scholar]

20. Халаф Фуад М., ДеВенни Алан С. Переработка разрушенного каменного щебня в качестве крупного заполнителя в бетоне: обзор. Дж. Матер. Гражданский англ. 2004; 16: 331–340. doi: 10.1061/(ASCE)0899-1561(2004)16:4(331). [CrossRef] [Google Scholar]

21. Пачеко-Торгал Ф., Джалали С. Повторное использование керамических отходов в бетоне. Констр. Строить. Матер. 2010; 24:832–838. doi: 10.1016/j.conbuildmat.2009.10.023. [CrossRef] [Google Scholar]

22. Дебиб Ф., Кенай С. Использование крупного и мелкого дробленого кирпича в качестве заполнителя в бетоне. Констр. Строить. Матер. 2008; 22: 886–893. doi: 10.1016/j.conbuildmat.2006.12.013. [CrossRef] [Google Scholar]

23. Девенни А., Халаф Ф.М. Использование кирпичного щебня в качестве крупного заполнителя в бетоне. Мейсон. Междунар. 1999; 12:81–84. [Google Scholar]

Девенни А., Халаф Ф.М. Использование кирпичного щебня в качестве крупного заполнителя в бетоне. Мейсон. Междунар. 1999; 12:81–84. [Google Scholar]

24. Вериан К.П., Ашраф В., Цао Ю. Свойства вторичного бетонного заполнителя и их влияние на производство нового бетона. Ресурс. Консерв. Переработка 2018; 133:30–49. doi: 10.1016/j.resconrec.2018.02.005. [CrossRef] [Google Scholar]

25. Уддин М.Т., Махмуд А.Х., Камал Мд.Р.И., Яшин С.М., Зихан З.У.А. Влияние максимального размера заполнителя кирпича на свойства бетона. Констр. Строить. Матер. 2017; 134:713–726. doi: 10.1016/j.conbuildmat.2016.12.164. [CrossRef] [Google Scholar]

26. Чен Х.-Дж., Йен Т., Чен К.-Х. Использование строительного мусора в качестве вторичного заполнителя. Цем. Конкр. Рез. 2003; 33: 125–132. doi: 10.1016/S0008-8846(02)00938-9. [Перекрестная ссылка] [Академия Google]

27. Нили М., Сасанипур Х., Аслани Ф. Влияние мелких и крупных переработанных заполнителей на свежие и механические свойства самоуплотняющегося бетона. Материалы. 2019;12:1120. doi: 10.3390/ma12071120. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

Материалы. 2019;12:1120. doi: 10.3390/ma12071120. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

28. Desmyter J., Van Dessel J., Blockmans S. Использование отходов в бетоне. Издательство Томаса Телфорда; Лондон, Великобритания: 1999 г. Использование переработанного бетона и каменных заполнителей в бетоне: улучшение качества и чистоты заполнителей; стр. 139–149. [Google Scholar]

29. Cavalline T.L., Weggel D.C. Переработанный кирпичный заполнитель для бетона: использование кирпичной кладки из отходов строительства и сноса в качестве переработанного заполнителя в бетоне. Структура Surv. 2013;31:160–180. doi: 10.1108/SS-09-2012-0029. [CrossRef] [Google Scholar]

30. Хатиб Дж. М. Свойства бетона с добавлением мелкого переработанного заполнителя. Цем. Конкр. Рез. 2005; 35: 763–769. doi: 10.1016/j.cemconres.2004.06.017. [CrossRef] [Google Scholar]

31. Мириан В.-Л.М., Изабель М.-Л., Кристина В.-Х., Пабло В.-Б. Эмпирическое определение эффективного водоцементного отношения растворов с оборотным заполнителем в зависимости от впитывающей способности; Материалы Congreso Internacional de Construcción Sostenible y Soluciones Ecoeficientes; Севилья, Испания. 25–27 мая 2015 г. [Google Scholar]

25–27 мая 2015 г. [Google Scholar]

32. Маршалл А.Л. Тепловые свойства бетона. Строить. науч. 1972; 7: 167–174. doi: 10.1016/0007-3628(72)

-9. [CrossRef] [Google Scholar]

33. Callejas I.J.A., Durante L.C., de Oliveira A.S., Callejas I.J.A., Durante L.C., Oliveira A.S. de Тепловое сопротивление и проводимость бетонных блоков из переработанных строительных отходов и отходов сноса (RCDW). РЭМ Интерн. англ. Дж. 2017; 70:167–173. doi: 10.1590/0370-44672015700048. [CrossRef] [Google Scholar]

34. Ким К.-Х., Чон С.-Э., Ким Дж.-К., Ян С. Экспериментальное исследование теплопроводности бетона. Цем. Конкр. Рез. 2003; 33: 363–371. дои: 10.1016/S0008-8846(02)00965-1. [CrossRef] [Google Scholar]

35. Демирбуа Р. Влияние минеральных добавок на теплопроводность и прочность раствора на сжатие. Энергетическая сборка. 2003; 35: 189–192. doi: 10.1016/S0378-7788(02)00052-X. [CrossRef] [Google Scholar]

36. Хан М.И. Факторы, влияющие на тепловые свойства бетона и применимость моделей их прогнозирования. Строить. Окружающая среда. 2002; 37: 607–614. doi: 10.1016/S0360-1323(01)00061-0. [CrossRef] [Google Scholar]

Строить. Окружающая среда. 2002; 37: 607–614. doi: 10.1016/S0360-1323(01)00061-0. [CrossRef] [Google Scholar]

37. Schackow A., Effting C., Folgueras M.V., Güths S., Mendes G.A. Механические и тепловые свойства легких бетонов с вермикулитом и пенополистиролом с применением воздухововлекающей добавки. Констр. Строить. Матер. 2014;57:190–197. doi: 10.1016/j.conbuildmat.2014.02.009. [CrossRef] [Google Scholar]

38. Чен Б., Лю Н. Новые легкие бетонные конструкции и их тепловые и механические свойства. Констр. Строить. Матер. 2013;44:691–698. doi: 10.1016/j.conbuildmat.2013.03.091. [CrossRef] [Google Scholar]

39. Sayadi A.A., Tapia J.V., Neitzert T.R., Clifton G.C. Влияние частиц пенополистирола (EPS) на огнестойкость, теплопроводность и прочность на сжатие пенобетона. Констр. Строить. Матер. 2016; 112:716–724. doi: 10.1016/j.conbuildmat.2016.02.218. [Перекрестная ссылка] [Академия Google]

40. Диссанаяке Д.М.К.В., Джаясингхе С., Джаясингхе М.Т.Р. Сравнительный энергетический анализ дома со стеновыми панелями из пенобетона на основе вторичного пенополистирола (EPS). Энергетическая сборка. 2017; 135:85–94. doi: 10.1016/j.enbuild.2016.11.044. [CrossRef] [Google Scholar]

Энергетическая сборка. 2017; 135:85–94. doi: 10.1016/j.enbuild.2016.11.044. [CrossRef] [Google Scholar]

41. Ван В., Лю Ю., Цзян Л., Чжао Л., Ли З. Влияние физических свойств переработанного крупного заполнителя на механические свойства теплоизоляционного бетона с переработанным заполнителем (RATIC ) Констр. Строить. Матер. 2018;180:229–238. doi: 10.1016/j.conbuildmat.2018.05.232. [CrossRef] [Google Scholar]

42. Танг В.К., Ло Ю., Надим А. Механические свойства и усадка при высыхании конструкционного бетона на полистироловом заполнителе. Цем. Конкр. Композиции 2008; 30: 403–409. doi: 10.1016/j.cemconcomp.2008.01.002. [CrossRef] [Google Scholar]

43. Wang W., Zhao L., Liu Y., Li Z. Состав смеси для теплоизоляционного бетона на вторичном заполнителе с минеральными добавками. Маг. Конкр. Рез. 2014; 66: 492–504. doi: 10.1680/макр.13.00335. [Перекрестная ссылка] [Академия Google]

44. Кая А., Кар Ф. Свойства бетона, содержащего отходы пенополистирола и природную смолу. Констр. Строить. Матер. 2016; 105: 572–578. doi: 10.1016/j.conbuildmat.2015.12.177. [CrossRef] [Google Scholar]

Констр. Строить. Матер. 2016; 105: 572–578. doi: 10.1016/j.conbuildmat.2015.12.177. [CrossRef] [Google Scholar]

45. Fernando P.L.N., Jayasinghe M.T.R., Jayasinghe C. Структурная осуществимость сэндвич-панелей из легкого бетона на основе пенополистирола (EPS). Констр. Строить. Матер. 2017; 139:45–51. doi: 10.1016/j.conbuildmat.2017.02.027. [CrossRef] [Академия Google]

46. Сюй Ю., Цзян Л., Сюй Дж., Ли Ю. Механические свойства пенополистирола, легкого заполнителя, бетона и кирпича. Констр. Строить. Матер. 2012; 27:32–38. doi: 10.1016/j.conbuildmat.2011.08.030. [CrossRef] [Google Scholar]

47. Шеффлова М., Вольф М., Павлу Т. Тепловые свойства бетона с вторичным заполнителем. Доп. Матер. Рез. 2014;1054:227–233. doi: 10.4028/www.scientific.net/AMR.1054.227. [CrossRef] [Google Scholar]

48. Leiva C., Solís-Guzmán J., Marrero M., García Arenas C. Переработанные блоки с улучшенной звуко- и пожароизоляцией, содержащие отходы строительства и сноса. Управление отходами. 2013; 33: 663–671. doi: 10.1016/j.wasman.2012.06.011. [PubMed] [CrossRef] [Академия Google]

2013; 33: 663–671. doi: 10.1016/j.wasman.2012.06.011. [PubMed] [CrossRef] [Академия Google]

49. Шеффлова М., Павлу Т. Влияние качества переработанного заполнителя на переработанный бетон. Доп. Матер. Рез. 2015;1106:45–48. doi: 10.4028/www.scientific.net/AMR.1106.45. [CrossRef] [Google Scholar]

50. Meng Y., Ling T.-C., Mo K.H. Переработка отходов для создания добавленной стоимости в бетонных блоках: обзор. Ресурс. Консерв. Переработка 2018; 138: 298–312. doi: 10.1016/j.resconrec.2018.07.029. [CrossRef] [Google Scholar]

51. Рао А., Джха К.Н., Мишра С. Использование заполнителей из переработанных отходов строительства и сноса в бетоне. Ресурс. Консерв. Переработка 2007; 50:71–81. doi: 10.1016/j.resconrec.2006.05.010. [Перекрестная ссылка] [Академия Google]

52. Сабай М.М., Кокс М.Г.Д.М., Мато Р.Р., Эгмонд Э.Л.С., Лихтенберг Дж.Дж.Н. Производство бетонных блоков из отходов строительства и сноса в Танзании. Ресурс. Консерв. Переработка 2013;72:9–19. doi: 10. 1016/j.resconrec.2012.12.003. [CrossRef] [Google Scholar]

1016/j.resconrec.2012.12.003. [CrossRef] [Google Scholar]

53. Матос А.М., Соуза-Кутиньо Дж. Прочность раствора с использованием порошка стеклобоя в качестве замены цемента. Констр. Строить. Матер. 2012; 36: 205–215. doi: 10.1016/j.conbuildmat.2012.04.027. [CrossRef] [Академия Google]

54. Матар П., Далати Р.Э. Прочность кладочных блоков, изготовленных из переработанных бетонных заполнителей. физ. Процессия. 2011;21:180–186. doi: 10.1016/j.phpro.2011.10.027. [CrossRef] [Google Scholar]

55. Zhan B.J., Xuan D.X., Poon C.S., Shi C.J. Влияние параметров отверждения на CO 2 отверждение бетонных блоков, содержащих переработанные заполнители. Цем. Конкр. Композиции 2016;71:122–130. doi: 10.1016/j.cemconcomp.2016.05.002. [CrossRef] [Google Scholar]

56. Сюань Д., Чжан Б., Пун К. С. Оценка механических свойств бетона с добавлением карбонизированных переработанных бетонных заполнителей. Цем. Конкр. Композиции 2016;65:67–74. doi: 10.1016/j.cemconcomp.2015.10.018. [Перекрестная ссылка] [Академия Google]

57. Чжу Л., Дай Дж., Бай Г., Чжан Ф. Исследование тепловых свойств бетона из переработанного заполнителя и переработанных бетонных блоков. Констр. Строить. Матер. 2015; 94: 620–628. doi: 10.1016/j.conbuildmat.2015.07.058. [CrossRef] [Google Scholar]

Чжу Л., Дай Дж., Бай Г., Чжан Ф. Исследование тепловых свойств бетона из переработанного заполнителя и переработанных бетонных блоков. Констр. Строить. Матер. 2015; 94: 620–628. doi: 10.1016/j.conbuildmat.2015.07.058. [CrossRef] [Google Scholar]

58. Хуан-Вальдес А., Гарсия-Гонсалес Х., Родригес-Роблес Д., Герра-Ромеро М.И., Лопес Гаярре Ф., Де Бели Н., Моран-дель Посо Х.М. со сборным железобетоном, изготовленным из переработанных смешанных керамических заполнителей: жизнеспособный технический вариант для повышения ценности материалов строительных и сносных отходов (CDW). 2019;12:24. doi: 10.3390/ma12010024. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

59. Родригес С., Миньяно И., Агилар М.А., Ортега Дж.М., Парра С., Санчес И. Свойства бетонных блоков для мощения и полых Плитка с переработанным заполнителем из отходов строительства и сноса. Материалы. 2017;10:1374. doi: 10.3390/ma10121374. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

60. Беме Л., Фрайдерс Дж., Ван Гизель А. Бетонные конструкции для устойчивого сообщества; Стокгольм, Швеция: 2012 г. Повышение ценности переработанных бетонных заполнителей в бетоне C20/25 и C25/30. [Академия Google]

Беме Л., Фрайдерс Дж., Ван Гизель А. Бетонные конструкции для устойчивого сообщества; Стокгольм, Швеция: 2012 г. Повышение ценности переработанных бетонных заполнителей в бетоне C20/25 и C25/30. [Академия Google]

61. Беме Л. RecyMblock-применение переработанных смешанных заполнителей в производстве бетонных строительных блоков; Материалы Всемирной конференции по устойчивому строительству SB11 HELSINKI, Финская ассоциация инженеров-строителей RIL и Центр технических исследований Финляндии VTT; Хельсинки, Финляндия. 18–21 октября 2011 г.; стр. 2038–2047. [Google Scholar]

62. Poon C.S., Chan D. Брусчатка из переработанного бетонного заполнителя и глиняного щебня. Констр. Строить. Матер. 2006;20:569–577. doi: 10.1016/j.conbuildmat.2005.01.044. [CrossRef] [Google Scholar]

63. Xiao Z., Ling T.-C., Kou S.-C., Wang Q., Poon C.-S. Использование отходов, образовавшихся в результате землетрясений, для производства бетонных кладочных блоков для перегородок. Управление отходами. 2011; 31: 1859–1866. doi: 10.1016/j.wasman.2011.04.010. [PubMed] [CrossRef] [Google Scholar]

2011; 31: 1859–1866. doi: 10.1016/j.wasman.2011.04.010. [PubMed] [CrossRef] [Google Scholar]

64. Ganjian E., Jalull G., Sadeghi-Pouya H. Использование отходов и побочных продуктов для производства бетонных блоков для мощения. Констр. Строить. Матер. 2015;77:270–275. doi: 10.1016/j.conbuildmat.2014.12.048. [Перекрестная ссылка] [Академия Google]

65. Xiao Z., Ling T.-C., Poon C.-S., Kou S.-C., Wang Q., Huang R. Свойства блоков для перегородок, изготовленных с высоким процентным содержанием переработанного глиняного кирпича после воздействие повышенных температур. Констр. Строить. Матер. 2013;49:56–61. doi: 10.1016/j.conbuildmat.2013.08.004. [CrossRef] [Google Scholar]

66. Бонет-Мартинес Э., Перес-Вилларехо Л., Эличе-Кесада Д., Кастро Э. Производство устойчивых глиняных кирпичей с использованием отходов вторичной переработки алюминия в качестве сырья. Материалы. 2018;11:2439. doi: 10.3390/ma11122439. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

67. Тургут П., Яхлизаде Э.С. Исследование бетонных блоков с отходами стекла. Междунар. Дж. Гражданский. Окружающая среда. англ. 2009;3:7. [Google Scholar]

Тургут П., Яхлизаде Э.С. Исследование бетонных блоков с отходами стекла. Междунар. Дж. Гражданский. Окружающая среда. англ. 2009;3:7. [Google Scholar]

68. Чен З., Ли Дж. С., Пун К. С. Комбинированное использование золы осадка сточных вод и переработанного стеклобоя для производства бетонных блоков. Дж. Чистый. Произв. 2018; 171:1447–1459. doi: 10.1016/j.jclepro.2017.10.140. [CrossRef] [Google Scholar]

69. Lee G., Poon C.S., Wong Y.L., Ling T.C. Влияние переработанных мелких стеклянных заполнителей на свойства сухих бетонных блоков. Констр. Строить. Матер. 2013; 38: 638–643. doi: 10.1016/j.conbuildmat.2012.090,017. [CrossRef] [Google Scholar]

70. Линг Т.-К., Пун К.-С. Использование переработанного стекла ЭЛТ-воронки в качестве мелкого заполнителя в бетонных блоках для мощения из сухого бетона. Дж. Чистый. Произв. 2014;68:209–215. doi: 10.1016/j.jclepro.2013.12.084. [CrossRef] [Google Scholar]

71. Sodupe-Ortega E., Fraile-Garcia E., Ferreiro-Cabello J. , Sanz-Garcia A. Оценка резиновой крошки в качестве заполнителя для автоматизированного производства прорезиненных длинных пустотелых блоков и кирпичей . Констр. Строить. Матер. 2016; 106: 305–316. doi: 10.1016/j.conbuildmat.2015.12.131. [Перекрестная ссылка] [Академия Google]

, Sanz-Garcia A. Оценка резиновой крошки в качестве заполнителя для автоматизированного производства прорезиненных длинных пустотелых блоков и кирпичей . Констр. Строить. Матер. 2016; 106: 305–316. doi: 10.1016/j.conbuildmat.2015.12.131. [Перекрестная ссылка] [Академия Google]

72. Мохаммед Б.С., Анвар Хоссейн К.М., Энг Суи Дж.Т., Вонг Г., Абдуллахи М. Свойства полых бетонных блоков из резиновой крошки. Дж. Чистый. Произв. 2012; 23:57–67. doi: 10.1016/j.jclepro.2011.10.035. [CrossRef] [Google Scholar]

73. Лин Т.-С. Расчет плотности и прочности на сжатие резинобетонных блоков. Констр. Строить. Матер. 2011; 25:4303–4306. doi: 10.1016/j.conbuildmat.2011.04.074. [CrossRef] [Google Scholar]

74. Садек Д.М., Эль Нуи Х.А. Свойства тротуарной плитки с добавлением керамической крошки. Журнал HBRC. 2014;10:198–205. doi: 10.1016/j.hbrcj.2013.11.006. [CrossRef] [Google Scholar]

75. Gencel O., Ozel C., Koksal F., Erdogmus E., Martinez-Barrera G., Brostow W. Свойства бетонных блоков для мощения, изготовленных из отходов мрамора. Дж. Чистый. Произв. 2012;21:62–70. doi: 10.1016/j.jclepro.2011.08.023. [CrossRef] [Google Scholar]

Дж. Чистый. Произв. 2012;21:62–70. doi: 10.1016/j.jclepro.2011.08.023. [CrossRef] [Google Scholar]

76. Uygunoğlu T., Topcu I.B., Gencel O., Brostow W. Влияние содержания летучей золы и типов заполнителей на свойства сборных железобетонных блокирующих блоков (PCIBs) Constr. Строить. Матер. 2012;30:180–187. doi: 10.1016/j.conbuildmat.2011.12.020. [Перекрестная ссылка] [Академия Google]

77. Чоудхури С., Маниар А.Т., Суганья О. Отходы полиэтилентерефталата (ПЭТ) как строительный раствор. Междунар. Дж. Хим. Окружающая среда. биол. науч. 2013;1:5. [Google Scholar]

78. Hossain Md.U., Xuan D., Poon C.S. Устойчивое управление и утилизация отходов бетонного раствора: тематическое исследование в Гонконге. Управление отходами. 2017;61:397–404. doi: 10.1016/j.wasman.2017.01.038. [PubMed] [CrossRef] [Google Scholar]

79. Kou S.-C., Zhan B.-J., Poon C.-S. Свойства блоков перегородок, изготовленных из свежих бетонных отходов. Констр. Строить. Матер. 2012; 36: 566–571. doi: 10.1016/j.conbuildmat.2011.08.063. [Перекрестная ссылка] [Академия Google]

doi: 10.1016/j.conbuildmat.2011.08.063. [Перекрестная ссылка] [Академия Google]

80. де Брито Дж., Сайкия Н. Переработанный заполнитель в бетоне. Лондон; Лондон, Великобритания: 2013. Зеленая энергия и технологии. [Google Scholar]

81. Дхир Р.К., де Брито Дж., Сильва Р.В., Лай К.К. 10-Переработанный бетонный заполнитель: свойства долговечности. В: Дхир Р.К., де Брито Дж., Сильва Р.В., Лай К.К., редакторы. Устойчивые строительные материалы. Издательство Вудхед; Соустон, Великобритания: 2019. стр. 365–418. (Серия изданий Woodhead по гражданскому и строительному строительству). [Академия Google]

82. Павлу Т., Шеффлова М. Исследование морозостойкости мелкозернистого бетона; Материалы EAN 2016—54-я Международная конференция по экспериментальному анализу напряжения; Срни, Чехия. 30 мая – 2 июня 2016 г. [Google Scholar]

83. Браво М., де Брито Дж., Понтес Дж., Евангелиста Л. Характеристики долговечности бетона с переработанными заполнителями из заводов по производству отходов строительства и сноса. Констр. Строить. Матер. 2015; 77: 357–369. doi: 10.1016/j.conbuildmat.2014.12.103. [Перекрестная ссылка] [Академия Google]

Констр. Строить. Матер. 2015; 77: 357–369. doi: 10.1016/j.conbuildmat.2014.12.103. [Перекрестная ссылка] [Академия Google]

84. Невилл А.М. Свойства бетона. 5-е изд. Пирсон; Harlow, UK: New York, NY, USA: 2011. [Google Scholar]

85. Павлу Т., Шеффлова М. Статический и динамический модуль упругости переработанного заполнителя бетона. Доп. Матер. Рез. 2014;1054:221–226. doi: 10.4028/www.scientific.net/AMR.1054.221. [CrossRef] [Google Scholar]

86. Сильва Р.В., де Брито Дж., Дхир Р.К. Установление зависимости между модулем упругости и прочностью на сжатие вторичного заполнителя бетона. Дж. Чистый. Произв. 2016;112:2171–2186. doi: 10.1016/j.jclepro.2015.10.064. [Перекрестная ссылка] [Академия Google]

87. Дхир Р.К., де Брито Дж., Сильва Р.В., Лай К.К. 9-Деформация бетона, содержащего переработанный бетонный заполнитель. В: Дхир Р.К., де Брито Дж., Сильва Р.В., Лай К.К., редакторы. Устойчивые строительные материалы. Издательство Вудхед; Соустон, Великобритания: 2019. стр. 283–363. (Серия изданий Woodhead по гражданскому и строительному строительству). [Google Scholar]

стр. 283–363. (Серия изданий Woodhead по гражданскому и строительному строительству). [Google Scholar]

88. Линг Т.С., Нор Х.М., Лим С.К. Использование переработанных старых шин в бетонных брусчатках. проц. Инст. Гражданский англ. Отходы Ресурс. Управление 2010; 163:37–45. doi: 10.1680/теплый.2010.163.1.37. [Перекрестная ссылка] [Академия Google]

Производство пенобетона. Машины для производства пенобетона

В 20 веке потребность в строительных материалах была в кирпиче и бетоне. Ячеистый бетон в то время только начинал разрабатываться. Сейчас производство пенобетона занимает лидирующие позиции в строительной отрасли.

История пенобетона

Толщина кирпичной стены тогда была около 60см. Изготовление пенобетона уменьшило его до 40-50 см, и это было большим достижением, которое сразу же снизило затраты и трудоемкость и энергоемкость строительной отрасли.

Из этого бетона стали делать крупнопанельные блоки и стеновые панели размером «на комнату»: информация о крупнопанельных московских Черемушках прогремела на всю страну. Там же, где не было легкого бетона, пытались делать кирпичные панели.

Там же, где не было легкого бетона, пытались делать кирпичные панели.

Строительный бум, в основе которого лежали крупнопанельные пятиэтажки (заклятые ныне «хрущевки»), был большим благом для народа. И она не приобрела бы таких масштабов, если бы не отечественные разработки в области бетонов, в первую очередь великого ученого Н.А. Попова.

Легкий бетон стал возможен благодаря применению пористых заполнителей, например, керамзита – обожженных глиняных шариков, а также других подобных материалов: термореактивных, шунгизитовых и др. Их смешивали с обычным раствором и формовали панели. Все бы ничего, но стали появляться новые марки бетона – более эффективные материалы – конструкционно-теплоизоляционные ячеистые бетоны, что позволило уменьшить толщину стен до 28-35 см.

Реакция последовала незамедлительно: появился легкий бетон с пористым цементным камнем, достаточно легкий и относительно «теплый». Порозовали его так же, как и ячеистый бетон – или пенобетон, или газогенераторы. Но при этом могла возникнуть проблема: действительно ли это легкий бетон, а не ячеистый бетон с пористым заполнителем, который тянул за собой целую вереницу вопросов. И нужен ли пористый заполнитель для ячеистого бетона? И если он вам нужен, он есть? А если не любой, то каким требованиям он должен соответствовать? И сколько надо вводить этот «не любой» наполнитель? …

Но при этом могла возникнуть проблема: действительно ли это легкий бетон, а не ячеистый бетон с пористым заполнителем, который тянул за собой целую вереницу вопросов. И нужен ли пористый заполнитель для ячеистого бетона? И если он вам нужен, он есть? А если не любой, то каким требованиям он должен соответствовать? И сколько надо вводить этот «не любой» наполнитель? …

Производство пенобетона: экономика

Теоретически возможна ситуация, когда и прочность, и теплопроводность зерна заполнителя идентичны окружающему ячеистому бетону; а несущая способность и термическое сопротивление строительного элемента из такого материала не должны зависеть ни от количества вводимого наполнителя, ни от взаимного расположения его зерен. Такой наполнитель мы называем адекватным. Единственным фактором, определяющим степень целесообразности внедрения такого наполнителя, будет экономика.

Межзерновая пустотность сферического монофракционного заполнителя в долях объема составляет около 0,5. Следовательно, в одном кубометре пенобетона с поризованным цементным камнем содержится не менее половины кубометра ячеистого бетона и кубометра заполнителя. Следовательно, выполнение критерия экономичности требует, чтобы товарная стоимость кубометра заполнителя была вдвое меньше стоимости ячеистого бетона. Это первое условие целесообразности введения в пенобетон пористого заполнителя.

Следовательно, в одном кубометре пенобетона с поризованным цементным камнем содержится не менее половины кубометра ячеистого бетона и кубометра заполнителя. Следовательно, выполнение критерия экономичности требует, чтобы товарная стоимость кубометра заполнителя была вдвое меньше стоимости ячеистого бетона. Это первое условие целесообразности введения в пенобетон пористого заполнителя.

К этому нужно добавить дополнительные расходы на хранение, на внутренний транспорт, на контроль качества, на дозирование, на приобретение, установку и обслуживание дополнительного оборудования. Каждый из компонентов бетона и каждая новая единица оборудования могут стать источником непредвиденных ошибок, поломок и убытков.

Отдельно нужно сказать об очень важном в современных условиях расходе – это энергозатраты. Известно, что для ускорения твердения и, следовательно, для повышения экономичности изделия из легких бетонов подвергают гидротермической обработке – пропариванию. При этом энергия затрачивается не на химические процессы гидратации цемента (они идут с выделением тепла), а только на повышение температуры материала с учетом его теплоемкости, поэтому линия для изготовления пенобетон энергоемкий. При этом энергозатраты практически не зависят от наличия или отсутствия в бетоне пористого заполнителя. Но ведь наполнитель когда-то уже получил свою (и очень существенную) порцию энергии при изготовлении (при обжиге), а здесь, в бетоне, снова нагревается.

При этом энергозатраты практически не зависят от наличия или отсутствия в бетоне пористого заполнителя. Но ведь наполнитель когда-то уже получил свою (и очень существенную) порцию энергии при изготовлении (при обжиге), а здесь, в бетоне, снова нагревается.

Производство пенобетона: теория

При теоретическом рассмотрении возможного адекватного заполнителя предполагается, что все его зерна совершенно одинаковы как по прочности, так и по теплопроводности, каждое зерно идентично окружающему бетону. Но на практике этого никогда не происходит. Даже если средние показатели зерен в этой партии идеально совпадали с характеристиками бетона, то среди отдельных зерен будут встречаться как менее прочные, так и более «холодные». И средние цифры варьируются от партии к партии. Следовательно, при введении в ячеистый бетон настоящего пористого заполнителя он неизбежно будет страдать как своими прочностными, так и теплозащитными свойствами.

Если в среднем зерна заполнителя «холоднее» ячеистого бетона, то для восстановления расчетной термической стойкости изделий потребуется одно из двух: либо увеличить толщину изделия, либо уменьшить плотность из ячеистого бетона. В первом случае увеличится расход материальных, трудовых и энергетических ресурсов на добычу, доставку, хранение и переработку сырья, потребуется полная замена парка форм, а возможно и кранов, расширение пропарочных камер , при этом производительность завода (в пересчете на квадратные метры ограждения) снизится, возрастут затраты на транспортировку и монтаж готовой продукции, увеличатся площади строительных и приусадебных складов.

В первом случае увеличится расход материальных, трудовых и энергетических ресурсов на добычу, доставку, хранение и переработку сырья, потребуется полная замена парка форм, а возможно и кранов, расширение пропарочных камер , при этом производительность завода (в пересчете на квадратные метры ограждения) снизится, возрастут затраты на транспортировку и монтаж готовой продукции, увеличатся площади строительных и приусадебных складов.

Во втором случае прочность бетона снизится, придется в лучшем случае увеличить расход цемента или интегрировать режимы термообработки, а если это не поможет, то надо либо закрыть завод или отказаться от введения пористого заполнителя. Такой же финал ожидается и тогда, когда зерна заполнителя в среднем окажутся «теплыми», но недостаточно прочными.

Производство пенобетона: практика

В настоящее время практически на всех крупных заводах, освоивших изготовление пенобетона, плотность изготавливаемых конструкционных и теплоизоляционных изделий составляет 600 кг/м3 при прочности 3,5 МПа (такие показатели получают на неавтоклавном бетоне) — это типичная технология, внедренная в производство пенобетона и других ячеистых бетонов. При наличии пористого заполнителя насыпной плотностью не более 300 кг/м3, обеспечивающего достижение прочности бетона не ниже заданной, не исключается возможность его применения.

При наличии пористого заполнителя насыпной плотностью не более 300 кг/м3, обеспечивающего достижение прочности бетона не ниже заданной, не исключается возможность его применения.

Некоторые сведения по этому вопросу дает государственный нормативный документ – СНиП II-3-79**, согласно которому минимальная плотность легких бетонов на пористом заполнителе (керамзите) с пористым цементным камнем (без указания прочности бетон) составляет 500 кг/м3 (следует отметить, что по этому же документу минимальная плотность ячеистого бетона составляет 300 кг/м3).

При условии, что межзерновая пустотность заполнителя составляет фактически 0,5 объема и заполнена ячеистым бетоном в количестве 600 кг/м3 (что обеспечивает требуемую прочность), насыпная плотность заполнителя должна быть фактически не более 300 кг/м3. Материал с такой низкой плотностью хоть и встречается в рассматриваемом документе, но только в разделе теплоизоляционных заполнителей, а не заполнителей для бетона.

Пористое зерно заполнителя высасывает воду из окружающего ячеистого бетона, в результате чего бетон уплотняется, вокруг зерна формируется упрочненный слой с вариаторной макроструктурой, способный воспринимать повышенные механические нагрузки.

Пеноблок – 0,6-1,2 и больше всего газосиликатные блоки – 1,5 % мм/м.

Пеноблок – 0,6-1,2 и больше всего газосиликатные блоки – 1,5 % мм/м.