Пенополистирол: низвержение мифа

Пенополистирол: низвержение мифа

В данной статье подвергается сомнению массовый рекламный материал о замечательных свойствах пенополистирола, его долговечности, пожарной и экологической безопасности. К сожалению, бездоказательная и широковещательная реклама свойств пенополистирола никак не подтверждается научными исследованиями, результатами анализа и испытаний. В предлагаемом материале обобщены исследования учёных одного из самых применяемых при теплоизоляции зданий теплоизоляционных материалов — пенополистирола.

Производители пенополистирола и те, кто способствует его широкому применению, хотят, чтобы потребитель не знал, что с пенополистиролом со временем происходят непоправимые вещи. Их не заботит состояние наружного утепления зданий после окончания гарантийного срока.

Авторами исследования вопрос ставится в следующей плоскости: если использование пенополистирола в жилищном строительстве представляет опасность, целесообразно разработать меры защиты от этой опасности.

Рецензия на статью Баталина Б.С. и Евсеева Л.Д. «Эксплуатационные свойства пенополистирола вызывают опасения».

Рецензируемая статья Баталина Б.С. И Евсеева Л.Д. представляет интерес для широкого круга строителей и научных работников. Пенополистирол как теплоизоляционный материал получил в последние годы наибольшее распространение и широко применяется в практике строительства. Авторы статьи провели глубокие исследования свойств пенополистирола и обобщили большое количество работ, выполненных другими учёными в этой области. Они не оспаривают достоинств пенополистирола как высокоэффективного теплоизоляционного материала. В то же время авторы статьи дают жёсткую и справедливую оценку его отрицательным свойствам, к которым следует отнести недолговечность, пожароопасность и экологическую опасность. Рецензент, имея личный опыт в области долговечности строительных материалов, согласен с такой оценкой авторов. В разное время в НИИ строительной физики работали многие специалисты по долговечности строительных материалов и конструкций которые также отмечали, что долговечность этого материала и других теплоизоляционных материалов, как правило, не превышает 30 лет.

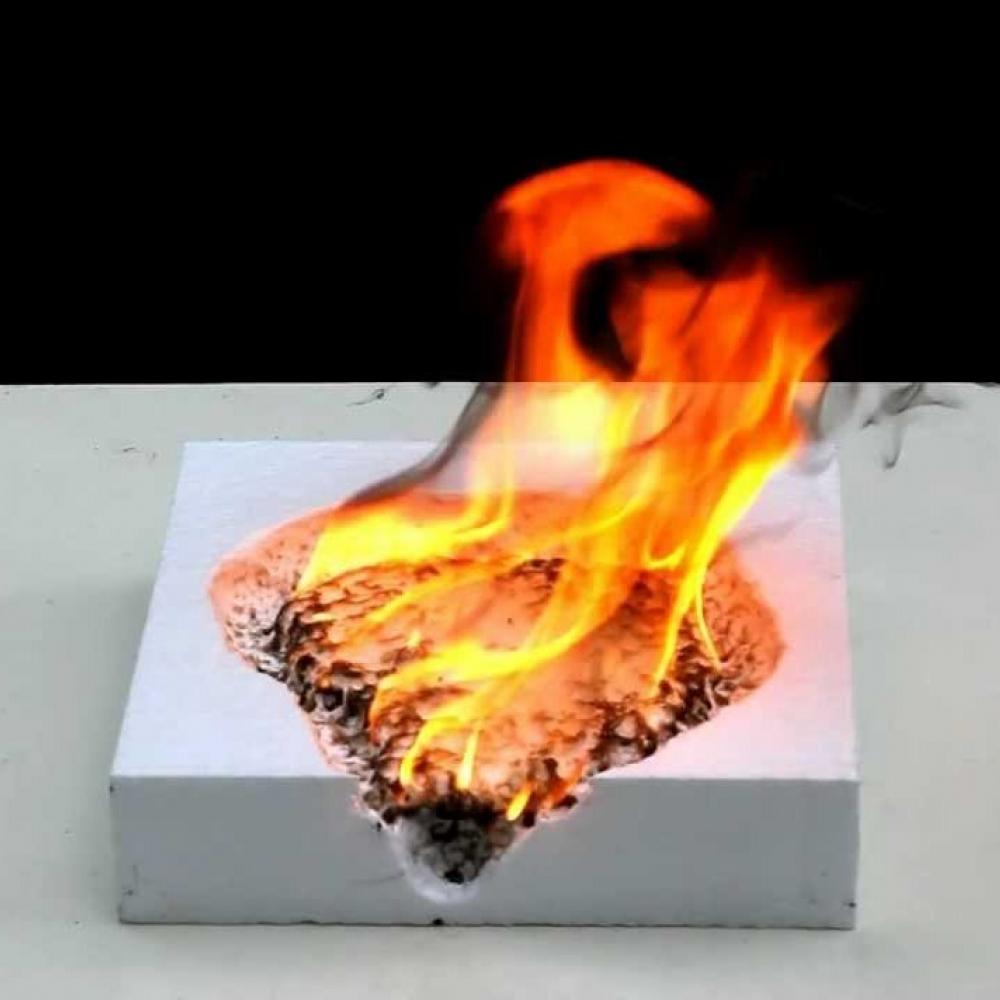

Бесспорным является следующий факт: при горении пенополистирол выделяет вредные для человека вещества, которые приводят к смертельному исходу.

По мнению рецензента, авторы статьи проделали большую и плодотворную работу. Статью следует публиковать в открытой печати.

Зав. лабораторией теплофизики и строительной климатологии НИИСФ д.т.н., проф. В.К. Савин

Работы по теплоизоляции зданий в стране с холодным климатом довольно затратны. В кризис все пытаются сэкономить, использовать более дешевые материалы, особенно если речь идет о возведении социального жилья. Печально известный пожар в пермском клубе «Хромая Лошадь» унес жизни 155 человек во многом благодаря именно пенополистиролу — аналогу утеплителя из минеральной ваты. Причиной гибели большинства людей стало отравление продуктами горения. Как выяснилось, звукоизолирующим материалом в клубе были пенополистироловые (пенопластовые) плиты. Изначально пенополистирол использовался как упаковочный материал, потом кто-то придумал применять его в качестве утеплителя для жилых помещений…

Борис Семенович БАТАЛИН, эксперт Центра независимых судебных экспертиз РЭФ «ТЕХЭКО», доктор технических наук, профессор кафедры строительных материалов и специальных технологий Пермского государственного технического университета, действительный член МАНЭБ и РАЕ и Лев Давидович ЕВСЕЕВ, доктор технических наук, член Экспертного совета по тепло-звукоизоляционным материалам при Администрации Президента РФ, председатель Комиссии по энергосбережению в строительстве Российского общества инженеров строительства (Самарское отделение), член Комитета РСПП по техническому регулированию, стандартизации и оценке соответствия, советник РААСН, Почетный строитель в своем исследовании подвергают сомнению широко рекламируемые свойства пенополистирольных утеплителей.

Расточительны по природе

Как известно, до 70% тепловой энергии, получаемой зданием, отдается в атмосферу. В 70-х годах прошлого века это было известно специалистам космической разведки, ведущим фотографирование земной поверхности специальным способом. Города Советского Союза «светились» в инфракрасных лучах зимой и летом, днем и ночью. Противоположная картина наблюдалась при фотографировании городов Западной Европы, США, Канады и других стран.

Города Советского Союза «светились» в инфракрасных лучах зимой и летом, днем и ночью. Противоположная картина наблюдалась при фотографировании городов Западной Европы, США, Канады и других стран.

Вывод:

Мы расточительны не по карману: наши дома, теплотрассы, производственные помещения в самом прямом смысле обогревают атмосферу. Если в США теплопотери в расчете на один квадратный метр жилья составляют, в среднем, 30 Гигакалорий, а вГермании — от 40 до 60, то в России — около 600!

Когда в середине семидесятых годов прошлого века случился первый мировой энергетический кризис, во многих странах развернулись широкомасштабные работы по повышению уровня тепловой защиты зданий. На практике до 70 % тепловой энергии из каждого здания и до 40 % тепловой энергии из трубопроводов уходит в атмосферу. Таким образом, из 10 железнодорожных вагонов угля — семь перевозятся только для того, чтобы «греть улицу»!

С такими потерями тепловой энергии нельзя было мириться в дальнейшем, особенно при переходе на рыночные отношения: для борьбы с теплопотерями в России вышел Федеральный закон «Об энергосбережении», а также разработки и введения Приложения № 3 к СНиПу II-3-79 «Строительная теплотехника».

Последний нормативный документ трансформировался в дальнейшем в СНиП 23-02-03 «Тепловая защита зданий».

Введение новых нормативных требований по теплозащите наружных ограждающих конструкций повлекло значительное увеличение нормируемого сопротивления теплопередаче ограждающих конструкций (R0) с 0,9 до 3,19 м2°С/Вт в Самарской области. Аналогичное увеличение нормируемого сопротивления теплопередаче произошло во всех регионах страны. Условия второго этапа (с 2000 г.) предусматривали увеличение значения этих требований в 3,5 раза (!). Правда, во многих регионах страны в дальнейшем были выпущены территориальные строительные нормы, что позволило R0 увеличить лишь в 1,8–2,2 раза для средней полосы России. Такие же требования отражены в СТО 00044807-001-2006 Стандарт организации «Теплозащитные свойства ограждающих конструкций зданий» (выпущен в соответствии с ФЗ «О техническом регулировании» и введен в действие с 1 марта 2006 года).

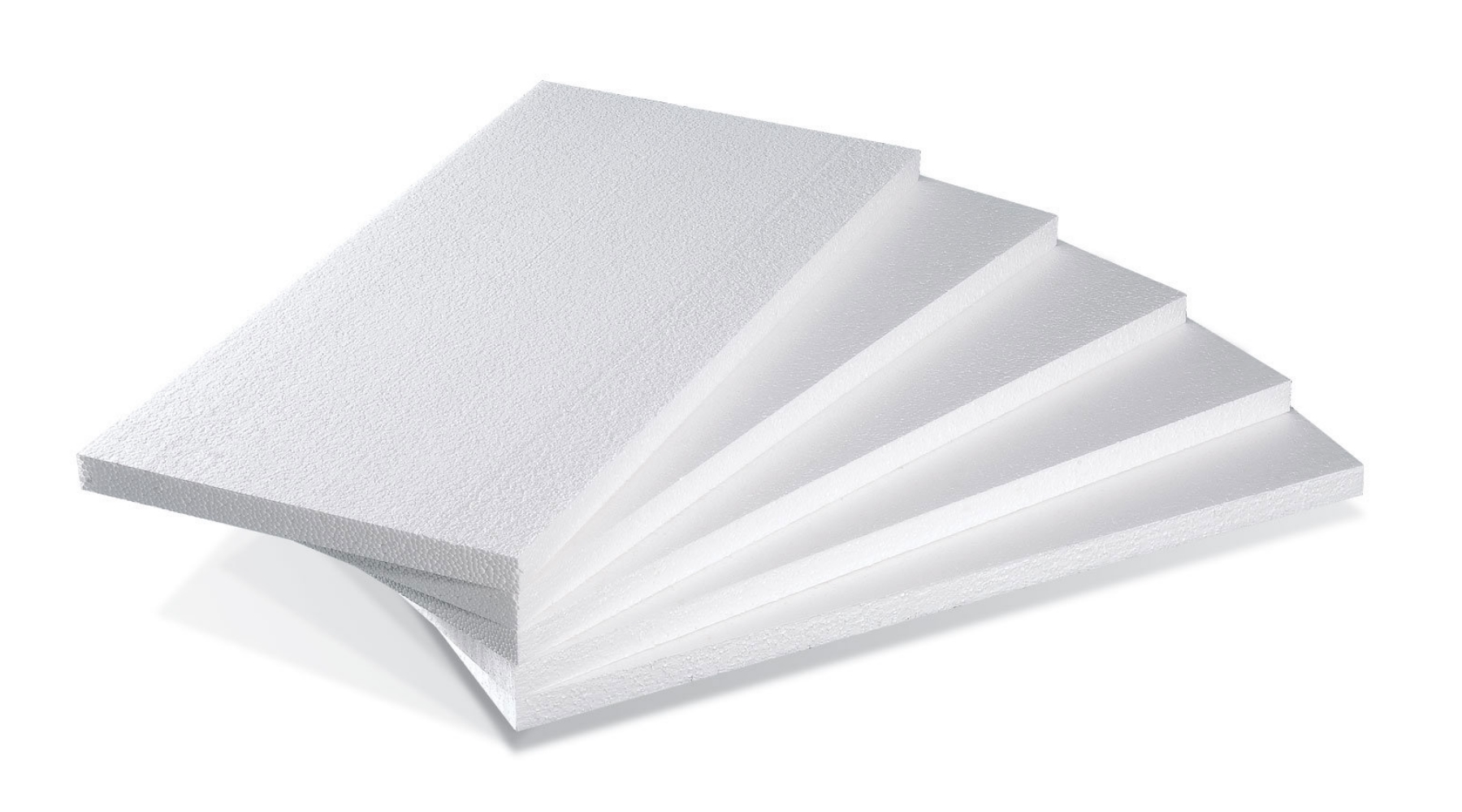

Введение новых требований по теплозащите зданий привело к широкому использованию различных теплоизоляционных материалов. Самую большую нишу — до 80% — занял наиболее распространенный в настоящее время теплоизоляционный материал — пенополистирол, являющийся одним из представителей класса пенопластов. В стране появилось много предприятий, изготавливающих пенополистирол (нередко — кустарным способом). Данный материал стал применяться как для наружной теплоизоляции ограждающих конструкций зданий, так и изнутри, в том числе при использовании колодцевой и слоистой кладок.

Все разновидности пенополистиролов — беспрессовый, прессовый, экструзионный — имеют одинаковый химический состав основного полимера — полистирола и могут различаться по химическому составу лишь добавками: порообразователями, пластификаторами, антипиренами и др.

Как правило, при беспрессовом методе изготовления пенополистирольных плит получается более низкая плотность теплоизоляционного материала, в среднем 17 кг/м3. При прессовом методе и методе экструзии пенополистирольные плиты имеют плотность 35–70 кг/м3.

Негатив замалчивается

Широкое применение пенополистирола в повседневной строительной практике при теплоизоляции стен изнутри привело к быстрому накоплению влаги между ограждающей конструкцией и утеплителем, к появлению плесневых грибов, а в дальнейшем — к заболеванию проживающих в таких домах людей. Многочисленные жалобы в связи с образованием плесневых грибов инициировало отправку во все регионы письма (исх. №24-10-4/367 от 5 марта 2003 г.) руководителя Главэкспертизы РФ следующего содержания:

«…утепление наружных стен с внутренней стороны плитным или рулонным утеплителем категорически недопустимо, поскольку такие решения вызывают ускоренное разрушение ограждающих конструкций за счет их полного промерзания и расширения микротрещин и швов, а также приводят к образованию конденсата и, соответственно, к замачиванию стен, полов, электропроводки, элементов отделки и самого утеплителя».

Аналогичная ситуация наблюдается при наружной теплоизоляции зданий или при использовании колодцевой кладки, что нашло отражение в различных исследовательских материалах, опубликованных в печати.

Целью данной статьи является не исследование различных конструктивных решений с использованием пенополистирола, а ознакомление широкого круга читателей с результатами исследований свойств этого популярного в настоящее время утеплителя, выполненных независимыми исследователями. Сегодня в СМИ производители пенополистирола ведут массированную рекламную кампанию в защиту своего продукта. Какими только прекрасными качествами не наделяется этот материал: высочайшие теплоизоляционные свойства, пожаробезопасность, долговечность (можно не беспокоиться 50–70 лет), экологическая безопасность и т.п.

К сожалению, в научной литературе невозможно найти подтверждение большинству из указанных свойств. Информация о свойствах пенополистирола уже много лет публикуется исследователями в научно-технических изданиях, обсуждается на круглых столах. Эту правдивую информацию изготовители пенополистирола не оспаривают, но дополняют их присказкой: «рядовой потребитель всей правды знать не должен».

Мы же считаем безнравственным, когда заказчик, покупая пенополистирол и используя его при строительстве зданий или для утепления жилых помещений, лишен полной информации о негативных свойствах широко применяемого в стране теплоизоляционного материала. Ведь это прямое нарушение Конституции Российской Федерации, в статье 42 которой говорится: «Каждый имеет право на благоприятную окружающую среду, достоверную информацию о ее состоянии и на возмещение ущерба, причиненного его здоровью и имуществу экологическим правонарушением», а Гражданский кодекс основывается на «необходимости беспрепятственного осуществления гражданских прав» (ст. 1).

Чем же вреден пенополистирол?

Пенополистирол, также, как и его аналоги, подвержен деструкции в течение короткого времени под действием кислорода воздуха даже при обычной температуре, дает значительное превышение концентрации ядовитых веществ над ПДК, высокое содержание в дыме при пожаре ядовитых органических соединений, его характеризуют недолговечность (значительно ниже срока службы здания) и пожарная опасность.

Главный недостаток пенополистирола — его слабая изученность именно как строительного материала.

Принятие решения о возможности использования пенополистирола остается, как всегда, за покупателем или заказчиком. Но они должны знать, что его может ждать в будущем при применении пенополистирола. Необходимо отметить, что теплоизоляционные свойства у пенополистирола весьма неплохи в момент испытаний сразу после его изготовления. Но на этом все достоинства этого материала заканчиваются.

У пенополистирола существуют три неотъемлемых отрицательных свойства, исходящих из его природы, к которым надо относиться просто осторожно, с пониманием этих процессов. Во-первых, это пожарная опасность. Во-вторых, это недолговечность. И в-третьих — экологическая небезопасность. Эти свойства требуют дополнительных исследований.

Неправы некоторые производители пенополистирола, которые считают, что, придав гласности сведения о свойствах пенополистирола, ученые нанесут ущерб деловой репутации этих предприятий.

В рекламно-информационных публикациях, посвященных пенополистиролу, их авторы, описывая пожарно-технические свойства данных материалов, в определенной мере лукавят, утверждая, что пенополистиролы определенных видов не горят или самостоятельно затухают. Заметим: такое поведение этих материалов еще не свидетельствует об их пожарной безопасности. Дело в том, что, согласно стандартной методике, при квалифицировании строительных материалов на пожарную опасность экспериментаторы учитывают убыль их массы при нагревании на воздухе. Поэтому в соответствии с официальной классификацией стройматериалов по пожарной опасности все без исключения пенополистиролы относятся к классу горючих материалов.

На практике проблема пожарной опасности пенополистиролов обычно рассматривается с двух точек зрения: опасности собственно горения материала и опасности продуктов его термического разложения и окисления. Основным поражающим фактором пожаров, как известно, являются летучие продукты горения. Как показывает практика, в среднем только 18 % людей при пожаре гибнет от ожогов, остальные — от отравления в сочетании с действием стресса, тепла и других поражающих факторов. Статистика имеет данные о том, что даже при сравнительно небольшом пожаре в помещении, насыщенном полимерными материалами, происходит быстрая гибель находящихся там людей главным образом от отравления ядовитыми летучими продуктами.

Как показывает практика, в среднем только 18 % людей при пожаре гибнет от ожогов, остальные — от отравления в сочетании с действием стресса, тепла и других поражающих факторов. Статистика имеет данные о том, что даже при сравнительно небольшом пожаре в помещении, насыщенном полимерными материалами, происходит быстрая гибель находящихся там людей главным образом от отравления ядовитыми летучими продуктами.

Исследования Российского научно-исследовательского центра пожарной безопасности ВНИИПО МВД РФ, представленные на сайте www.aab.ru/sertif, однозначно говорят о высокой пожарной опасности пенопластов. Например, в приведенном отчете об испытаниях на пожарную опасность пенополистирола указано, что значение показателя токсичности образцов близко к граничному значению класса высокоопасных материалов.

Эти известные в специальной литературе факты периодически материализуются во все новых конкретных примерах, находящих отражение в средствах массовой информации. Например, в газете «Местное время» (Лерина Н. Качество безопасности. Пермь, № 4, 2001 г., с. 7) приводится пример пожара в жилом доме. Автор пишет: «Во время пожара погибла женщина. Парадокс ситуации в том, что возгорание произошло в квартире, расположенной двумя этажами ниже. Причиной смерти стал токсичный дым пенополистирола».

В репортаже, показанном по Екатеринбургскому телевидению (Е. Савицкая, М. Попцов. Телекомпания АСВ. Пожар в строящемся доме), было сказано, что «загорелось теплопокрытие из пенополистирола… Во время пожара обнаружили трупы двух мужчин. Они лежали на два этажа выше источника огня с признаками удушения от дыма». Авторы утверждают, что «пожарных заинтересовал полистирольный утеплитель, который сгорел в большом количестве и вызвал этот черный удушающий дым».

Очевидно, одной из главных опасностей, возникающих при использовании пенополистирола при утеплении жилых зданий, является то, что это горючий материал, который имеет высокую токсичность и дымообразующую способность. К тому же продукты горения пенополистирола серьезно отравляют окружающую среду даже на большом расстоянии от места пожара.

К тому же продукты горения пенополистирола серьезно отравляют окружающую среду даже на большом расстоянии от места пожара.

Важное значение имеет также толщина слоя теплоизоляции из пенополистирола. В некоторых европейских странах толщина теплоизоляционного слоя из пенополистирола не превышает 3,5 см. Ведь чем тоньше слой горючей теплоизоляции, тем она безопаснее в пожарном отношении. В нашей стране во многих системах слой теплоизоляции из пенополистирола достигает 10–30 см.

С точки зрения науки

Чтобы понять достоинства материала, необходимо рассмотреть свойства пенополистирола с точки зрения физической химии. Вот как характеризует эти свойства А.А. Кетов, профессор-химик Пермского технического университета, член экспертного совета областного Комитета по охране природы.

«Прежде всего, по определению, пенопласты представляют собой дисперсные полимерные системы. Поэтому неизбежно пенопласты не только являются органическими соединениями, но и имеют весьма высокую поверхность контакта с кислородом воздуха. Из курса химии известно, что возможность реакции определяется энергией Гиббса… Иными словами, если органическое соединение находится на воздухе, то оно будет неизбежно окисляться кислородом. Причем, так как пенопласты неизбежно имеют максимально возможную поверхность, то и окисляться они будут с максимальной скоростью по сравнению с аналогичными, но монолитными массивными полимерами. Поэтому для любого пенопласта неизбежно следует предположить некое конечное и весьма ограниченное время эксплуатации, когда его эксплуатационные свойства будут находиться еще в допустимых пределах. Естественно, что с ростом температуры скорость окисления будет только возрастать. Поэтому все пенопласты являются пожароопасными материалами. И, наконец, если пенопласты неизбежно окисляются даже при комнатных температурах, то продукты такого окисления негативно воздействуют на окружающую среду. Обсуждать эту «вредную» закономерность, очевидно, нецелесообразно, так как закон природы не зависит от нашего мнения. Если мы не можем ему противостоять, значит, существует один путь: обойти этот закон, то есть найти средства защиты от ядовитых выделений.

Если мы не можем ему противостоять, значит, существует один путь: обойти этот закон, то есть найти средства защиты от ядовитых выделений.

И сделать это обязательно придется, поскольку миллионы людей уже живут в квартирах, утепленных пенополистиролом. Пенополистирол в условиях естественной эксплуатации на воздухе (при колебаниях температуры от минус 30 до плюс 30°С, отсутствии света и прямого попадания осадков) подвергается химическому взаимодействию с кислородом воз

духа. При этом в окружающую среду выделяются бензол, толуол, этилбензол, а также ацетофенон, формальдегид и метиловый спирт. Кроме того, в окружающую среду, особенно в начальный период эксплуатации, выделяется стирол, как следствие неполной полимеризации, и продукты деполимеризации. Превышение концентрации над ПДК по данным ГУ «Республиканский научно-практический центр гигиены» (Республика Беларусь) только для стирола разных производителей при температуре 80°С составляет от 22 до 525 раз (!), при 20°С — от 3,5 до 66,5 раз (!).

Парадокс в том, что с точки зрения теплофизики полимерные утеплители действительно — самые эффективные теплоизоляторы. Это бессмысленно отрицать. Но когда речь идет о жилье, о таком продукте строительного производства, с которым человеку предстоит общаться ежесуточно много часов в течение десятилетий — здесь одних, даже самых фантастических теплофизических свойств, слишком мало. Здесь главное — безопасность, долговечность, ремонтопригодность.

Строительный рынок, преодолевая инерцию, уже начинает реагировать на разгромные публикации о негативных особенностях пенополистирольных утеплителей, подыскивать адекватную замену опасному материалу. Что происходит в Самарской области? Основным поставщиком пенополистирола является одно из самарских предприятий, которое в основном выпускает пенополистирол марки 25, то есть плотностью от 15,1 до 25,0 кг/м3. Несмотря на рекомендации нормативного документа СП 12-101-98, редакции СНиП по строительной теплотехнике 1982 г. о применении пенополистирола плотности не менее 40 кг/м3, проектные организации в угоду заказчику пишут «марка 25». Некомпетентный человек мыслит прямо: «марка 25» это значит плотность 25 кг/м3. Однако в технических условиях «марка 25» соответствует плотности от 15,1 до 25,0 кг/м3. Естественно, предприятие-изготовитель при заявке «марка 25» будет предоставлять пенополистирол самой низкой плотности — 15,1 кг/м3, так как в этом случае это предприятие будет иметь максимальную прибыль. Таким образом на стройку законно попадает пенополистирол низкой плотности, то есть плотности упаковочного пенополистирола. К чему это приводит, уже заметно на фасадах утепленных пенополистиролом зданий — проступает плесень, появляется грибок и мокрые пятна.

о применении пенополистирола плотности не менее 40 кг/м3, проектные организации в угоду заказчику пишут «марка 25». Некомпетентный человек мыслит прямо: «марка 25» это значит плотность 25 кг/м3. Однако в технических условиях «марка 25» соответствует плотности от 15,1 до 25,0 кг/м3. Естественно, предприятие-изготовитель при заявке «марка 25» будет предоставлять пенополистирол самой низкой плотности — 15,1 кг/м3, так как в этом случае это предприятие будет иметь максимальную прибыль. Таким образом на стройку законно попадает пенополистирол низкой плотности, то есть плотности упаковочного пенополистирола. К чему это приводит, уже заметно на фасадах утепленных пенополистиролом зданий — проступает плесень, появляется грибок и мокрые пятна.

А разве не имеет права каждый потребитель знать об изменении эксплуатационных свойств пенополистирола со временем, о деструкции этого материала? Ведь сегодня он платит значительные суммы, чтобы купить квартиру, коттедж и надеется, что эта недвижимость прослужит ему всю жизнь и будет передана по наследству детям и внукам. Потребитель должен знать, что, согласно классической Энциклопедии полимеров, со временем происходит «деструкция полимеров — разрушение макромолекул под действием тепла, кислорода, света, проникающей радиации, механических напряжений, биологических и других факторов. В результате деструкции уменьшается молекулярная масса полимера, изменяется его строение, физические и механические свойства, полимер становится непригодным для практического использования».

Таким образом, на воздухе при обычных температурах происходит обязательное изменение химического строения полимеров под воздействием кислорода воздуха, называемого окислительной деструкцией.

Целью решения правительства об утеплении ограждающих конструкций зданий является экономия тепловой энергии. Однако после более чем десяти лет экономии (с 1996 г.), многие строители пришли к выводу, что, фактически за счет некомпетентного применения утеплителей, экономии-то как раз и не происходит. Мало того, при применении некоторых

Мало того, при применении некоторых

систем, в основном с применением пенополистирола, между стеной и утеплителем устраивается воздушная прослойка, и стена в процессе эксплуатации становится не теплоизолирующей, а наоборот — теплопроводящей. Дело в том, что при некоторых способах утепления стена является физически неоднородным телом. «Теплоизоляционный пирог» зачастую состоит из 7–8 различных по своей природе материалов. Внутри него появляется поверхность раздела между материалами с разной паропроницаемостью. На этой поверхности начинает накапливаться влага (вода!). Вода пропитывает более плотный материал, и его теплопроводность сильно возрастает. Конденсат образуется в воздушных пустотах между стеной и теплоизоляционным материалом. При таком низком термическом сопротивлении теплозащита фактически отсутствует. И вся полученная ранее экономия тепла «съедается» теперь повышенным расходом его для поддержания в помещении комфортной нормативной температуры.

Теряем деньги!

Результаты обследования зданий с наружными стенами, утепленными пенополистиролом, показывают, что этот теплоизоляционный материал имеет ряд физических и химических особенностей, которые не учитываются проектировщиками, строителями и службами, ответственными за эксплуатацию зданий и сооружений. В результате этого наша страна терпит крупные материальные издержки. Одним из типичных примеров, как отмечает директор научного центра РОИС, д.т.н. А.И. Ананьев, может служить подземный торговый комплекс, возведенный в Москве на Манежной площади, где ошибки были допущены не только при разработке проекта покрытия комплекса, но и при выполнении строительных работ. В результате всего через 2 года эксплуатации покрытие пришлось капитально ремонтировать практически с полной заменой пенополистирольных теплоизоляционных плит. Основной причиной допускаемых просчетов является отсутствие необходимой информации в научно-технической литературе о поведении пенополистирола в конструкциях и изменении его теплозащитных свойств во времени. Это подтверждается и широким диапазоном сроков службы, необоснованно установленных производителями в пределах от 15 до 60 лет на пенополистирол.

Это подтверждается и широким диапазоном сроков службы, необоснованно установленных производителями в пределах от 15 до 60 лет на пенополистирол.

При этом официально утвержденной методики определения долговечности пенополистирольных плит и ограждающих конструкций с его применением не существует. Основным препятствием в ее разработке является неординарное поведение пенополистирола в условиях эксплуатации. Например, стабильность его теплофизических характеристик во времени в большой степени зависит от технологии изготовления и совместимости с другими строительными материалами в конструкциях стен и покрытий. Нельзя не учитывать и воздействия ряда случайных эксплуатационных факторов, ускоряющих естественный процесс деструкции пенополистирола. Даже поведение пенополистирола при пожаре значительно его отличает от других теплоизоляционных материалов.

Установлено, что прочность образцов, отобранных из стен эксплуатируемых зданий, несколько ниже, чем образцов, взятых непосредственно с завода. При этом очень трудно оценить, как изменилась плотность побывавших в эксплуатации образцов, в связи с отсутствием первичных данных, соответствующих времени ввода зданий в эксплуатацию. Снижение прочности образцов от времени эксплуатации было более значительным при плотности пенополистирола ниже 40 кг/м3. Зафиксированы случаи, когда значения коэффициентов теплопроводности пенополистирола за 7–10 лет эксплуатации конструкций возросли в 2–3 раза. Это, как правило, связано с нарушением технологического регламента при производстве строительных работ или применением несовместимых с пенополистиролом материалов, а также применением для ремонта стен красок, содержащих летучие углеводородные соединения.

Журнал «Строительный эксперт», №09-10 (306), 2010

Пенополистирол: основные мифы от конкурентов

Миф 1 Пенополистирол запретили для использования в Европе из-за пожароопасности

Экструдированный пенополистирол запрещён для применения в строительстве в странах Евросоюза и США из-за пожароопасности. Якобы поводом для этого стал пожар отремонтированного здания в Германии, которое было изолировано экструдированным пенополистиролом.

Якобы поводом для этого стал пожар отремонтированного здания в Германии, которое было изолировано экструдированным пенополистиролом.

На самом деле в Германии, как и по всей Европе, с 1995 года запрещены технологии вспенивания полимеров целой группой фреонов, но не сам пенополистирол. Но это связано с парниковым эффектом и Монреальским протоколом.

Пенополистирол, вред которого усиленно преувеличивается производителями конкурентных уитеплителей, широко используется в строительстве и при сдаче строительных объектов предъявляются жесткие требования к теплоизоляции зданий.

При правильном выборе марок EPS -полистирола для фасадного утепления и кровельных систем, соблюдении технологических регламентов при его укладке никакой опасности нет. Для цокольных частей здания, фундаментов рекомендуется использовать XPS (экструдированный), который, как правило, не содержит антипирены, но он более прочный, а для фасадов формованный вспененный EPS.

Поэтому для большинства индивидуальных домов в Европе используется утепление пенополистиролом, а в Германии, Венгрии и Польше он является приоритетным материалом для теплоизоляции зданий.

К применению в строительстве фасадов разрешены марки с антипиренами (стеарат цинка или бромводород), предотвращающими распространение пламени в случае пожара. Строительные марки относятся не к горючим пенопластам, а к самозатухающим, класса Г1-Г3 по пожаробезопасности. То есть при устранении источника горения они могут самостоятельно гореть не более 4 сек, а современные европейские марки не более 1 сек. Чтобы фасад самостоятельно горел, необходим постоянный источник открытого пламени, то есть уже возникший пожар. При этом температура самовозгорания (ГОСТ 12.1.044-89) пенополистирола выше 460°С.

А нашумевшие пожары, которые ставят в пример производители альтернативных утеплителей, являются следствием нарушений при проведении строительных работ, когда вместо пожаростойких марок используются марки общего назначения, либо не производится должной защиты специальными штукатурными смесями.

Миф 2 Пенополистирол токсичен при горении

В продуктах горения пенополистирола содержится фосген, поэтому при пожарах люди в основном погибают от отравления. Но для образования фосгена необходим хлор, которого в полистироле (C8H8)n нет!

Горение сопровождается образованием окиси углерода, двуокиси углерода, сажи и некоторых токсичных продуктов: моноксида углерода (угарный газ), летучих мономеров стирола, бромоводорода (бром содержится в антипиренах).

Основную опасность от горенияв этом случае представляет окись углерода (угарный газ), который в первую очередь воздействует на центральную нервную систему.

А вот пеноизол с выделением формальдегидов или пенополиуретан, содержащий в своей формуле хлор при возгорании превращаются в отравляющее вещество.

Миф 3 Пенополистирол быстро разрушается

Пенополистирол не стоек при воздействии высоких температур, и структура его разрушается уже при 30 °С.

Существует методика определения долговечности, основанная на циклическом изменении температуры от +40 °C до −40 °C с выдерживанием в воде. Каждый такой цикл принимается равным 1 условному году эксплуатации. По этой методике качественные строительные марки имеют долговечность не менее 50 лет.

Чтобы началась механохимическая деструкция, необходимо нагреть пенопласт до 160 C. При повышении температуры до +200 C начинается термоокислительная деструкция. Выше +260 C начинается деполимеризация, разложение до исходного мономера — стирола.

Сюда же можно отнести и миф о недолговечности этого материала: пенополистирол растрескивается, крошится, теряет свои теплоизолирующие свойства уже через 7-8 лет. Производители же дают гарантию на 25 лет.

Да, действительно, при неправильной изоляции поверхности штукатурными растворами пенопласт может быстро напитаться водой, которая приводит к резкому падению теплоизолирующих свойств, а при циклическом воздействии отрицательных температур привести к быстрому разрушению. Поэтому так важно соблюдать технологические регламенты.

Поэтому так важно соблюдать технологические регламенты.

Миф 4. Пенополистирол едят мыши и крысы

На самом деле этот пластик не привлекает грызунов в качестве пищи, как и любой другой углеводород. Это для них всего лишь препятствие на путях к корму и воде. Они прогрызают в нем ходы, обустраивая жилища. Грызуны будут грызть любой материал, который является для них преградой. Просто пористая структура не может противостоять их острым зубам, как и любой пористый утеплитель.

Чтобы грызуны не стали серьезной проблемой, достаточно конструктивно закрыть доступ к теплоизоляции. Экспериментально установлено, что для сооружения гнезд мыши и птицы выберут пенопластовые гранулы в последнюю очередь после волоконных материалов, то есть стекло- и минеральной ваты.

Миф 5. Пенопласт способствует образованию грибка или плесени, так как имеет низкую паропроницаемость

Здесь опять подмена потребительских характеристик.

Во-первых, это очень герметичный и водостойкий материал. И поэтому при нарушениях воздухообмена в помещении влажность быстро нарастает и, как следствие, высокий процент влажности способствует появлению грибка и плесени.

Во-вторых, это паропроницаемый материал, особенностью которого является стабильный показатель 0.05 Мг/(м*ч*Па), не зависящий от плотности. Такой показатель сравним с паропроницаемостью хвойной древесины, то есть этот материал «дышит».

Миф 6. При эксплуатации выделяются формальдегид, пентан, стирол и пр.

Формальдегидов в этом пластике нет вообще, это скорее принадлежность минеральных утеплителей и стекловаты.

Стирол не является мутагенным, канцерогенным веществом, но при превышении предельно допустимой концентрации 5 мг/м3 в воздухе может вызывать аллергические реакции, зуд, головную боль кашель. Такая концентрация стирола возможна только в воздухе рабочей зоны непосредственной переработки или изготовления пенополистирольных плит, но не в жилом помещении.

Нормативы не связанных (не полимеризовавшихся) мономеров стирола в современных марках благодаря постоянному совершенствованию технологии в двадцать раза ниже советских — 0,05% против 1-2%. Поэтому все страшилки о кумулятивном эффекте, ярко выраженной токсичности пенополистирола уже давно не имеют под собой оснований.

А пенопласт как утеплитель активно применяется при возведении теплоэффективных сооружений, например, по технологии “термодом”.

Пенопласт токсичен или нет

01.07.2017

Вреден или нет пенопласт? Каждый из нас когда то занимался строительными работами. Кто то на профессиональном уровне, кто то по необходимости в быту. В процессе выполнения работ понимали критерии материала: небольшой вес, удобство выполнения работ, приемлемая цена. Как видим, что всем указанным характеристикам полностью отвечает пенополистирол. В современном строительном мире его широко используют для утепления стен, полов, потолков.

Уровень токсичности

Как и любой строительный материал пенополистирол имеет свои плюсы и минусы. Но в данной статье остановимся на вопросе, вреден ли пенопласт как утеплитель. Определим, насколько велика токсичность пенопласта для здоровья человека.

Утеплитель изготавливают на основе полистирола. В его составе содержится стирол, который постепенно выделяется и сам по себе является токсичен. Другое дело, сколько данного вещества попадает в атмосферу. Давайте разберёмся в концентрациях.

В готовом материале содержание стирола соответствует таким показателям – 0,07 – 0,2%, что могло бы навредить человеку, если бы он сразу получил эту концентрацию. Некоторые зарубежные производители добились снижение этого вещества до 0,01 – 0,05%, что является абсолютно безвредным для окружающих, если конечно они не начнут им питаться.

Факторы, которые уменьшают вред пенопласта

Оценив все за и против, приходим к выводу, что для исключения негативного влияния вредных веществ на потребителя необходимо придерживаться определённых правил:

-

Насколько токсичен пенопласт, характеризует содержание стирола в его составе.

Концентрация будет выше нормы, если будет нарушена технология производства. Из этого следует, что пользуемся материалом только проверенных производителей.

Концентрация будет выше нормы, если будет нарушена технология производства. Из этого следует, что пользуемся материалом только проверенных производителей. -

Вред пенопласт может принести, если использовать его по не назначению. К примеру, принимать в пищу, использовать в качестве матраса, сооружать детские домики и прочее. А если учесть, что гранулы пенопласта любимое лакомство грызунов и птиц, то можно сделать соответствующий вывод.

-

Следует учесть, что содержание стирола в отечественном утеплителе выше, чем в зарубежном материале. Здесь нужно подойти с умом. Использовать наш утеплитель для монтажа в нежилых помещениях или утепления фасадов, балконов и прочее. А для внутренних работ применить зарубежный материал. Хотя не следует доверять, а перед приобретением всё-таки проверить соответствующие документы.

-

При использовании пенопласта для утепления фасада ПСБ 25, о вреде вообще вред не идёт. Стены не пропустят стирол внутрь помещения.

Горючесть пенополистирола

Несмотря на все утверждения о безопасности пенопласта, можно утвердительно сказать. Что пенопласт горюч. Конечно, он не воспламеняется как спичка. Чтобы пенополистирол начал хотя бы тлеть, для этого необходимо воздействовать на него очень высокой температурой. К тому же, выпускается материал с разной восприимчивостью к горению. Существует четыре группы:

-

Г – 1 горит очень слабо;

-

Г – 2 возгораемость умеренная;

-

Г – 3 горит со средней силой;

-

Г – 4 быстро воспламеняемый

Принадлежность к группам можно определить испытанием, которые проводить следует с хорошо защищёнными органами дыхания. Во время испытаний обращаем внимание на такие факторы:

-

Значение температуры дымовых веществ.

-

Насколько повреждён материал по длине.

-

Тот же фактор, но только по массе.

-

Как долго горит материал самостоятельно.

Как бы там ни было, но утеплитель даже марки Г – 1, воспламениться только в том случае, когда на него будет воздействовать довольно высокая температура. Но в любом случае необходимо помнить, что при горении пенополистирол выделяет вредные вещества, опасные для здоровья человека.

Положительные факторы

Изучив все нюансы производства, использования и разрушения материала, можно сделать выводы, что пенопласт сам по себе, в общем-то, безвреден для здоровья человека. При этом можно отметить, что он довольно экологичен. Кроме того, что он используется для утепления, можно его использовать как добавку в бетон, для повышения его теплоизоляционных свойств. Также многие практикуют добавления крошки пенополистирола в почву для улучшения её свойств.

И не важна область применения материала, будь-то утепление стен, потолков, полов и тому подобное, главное необходимо приобретать качественный материал. В этом случае можно гарантировать безопасность для себя и своих близких. Можно усомниться в безопасности любого строительного материала, но лучше пользоваться таким правилом: «Предупреждён – значит вооружён». Чем лучше изучить все тонкости и нюансы, тем легче будет определиться с выбором качественного материала.

Недостатки полистирола как утеплителя в строительстве

Тип утеплителя и его основные показатели (плотность, огне- и влагостойкость, паропроницаемость, теплопроводность, прочность, толщина и др.) устанавливаются проектом на основании теплотехнических расчетов, нормативов требуемого термосопротивления ограждающих конструкций для конкретного региона, материала и фактического состояния наружных ограждающих конструкций зданий, требований экологии и пожарной безопастности.

В качестве теплоизоляции используются как волокнистые (минераловатные и стекловолокнистые) утеплители, так и плиты из гранулированного или экструдированного пенополистирола.

Утеплитель — одно из самых слабых звеньев в строительстве, поскольку их срок жизни намного меньше других материалов ограждающих конструкций.

Минеральные утеплители практически не имеют ограничений. Однако за счет дороговизны используются реже. Многие минераловатные плиты впитывают в себя большое количество влаги, за счет чего утеплитель перестает выполнять свои основные функции.

Большую популярность при устройстве теплоизоляции в нашей стране имеет пенополистирол. За счет невысокой стоимости, влагостойкости, низкой теплопроводности, малого веса этот материал очень широко применяется в строительстве. Более подходящим является экструдированный пенополистирол, отличающийся более высоким качеством за счет гомогенной структуры (отсутствие гранул и межзерновых пустот). Однако полистирол имеет ряд огромных недостатков и на практике изучен весьма слабо. Кроме того, многие заявленные производителями показатели оказываются существенно завышенными. Согласно последним российским исследованиям, в частности, срок жизни пенополистирола составляет 10 лет, после чего он начинает постепенно разрушаться. Иногда утепление с этим материалом приходят в неудовлетворительное состояние через 6-8 лет. Хотя главное требование к теплоизоляционному материалу — срок службы утеплителя должен быть соизмерим со сроком службы объекта, в котором он применяется.(Согласно отечественным новым строительным нормам он должен составлять не менее 25 лет).

Экспериментально также установлено, что влага и отрицательные температуры существенным образом ухудшают структуру пор пенополистирола и его теплозащитные свойства. В отличие от минеральной ваты, пенополистирол требует идеально ровной и гладкой поверхности подосновы.

За счет низкой паропроницаемости пенополистирола при отсутствии принудительной приточно-вытяжной вентиляции из-за скопления конденсата образуется плесень и грибок, происходит разрушение конструкций, ухудшается микроклимат в помещении.

Самый большой недостаток пенополистирола — горючесть и токсичность. Поэтому согласно действующим строительным и пожарным нормам их применение ограничено. Допустимо применение пенополистирольных плит при утеплении фасадов в зданиях и сооружениях до 9 этажей (за исключением лечебных заведений),а в городах, где имеется специальная техника для пожаротушения — выше 10 этажей. Однако только при условии выполнения изолирующих поясов из слоя негорючего (минераловатного) утеплителя.

Сейчас вносятся изменения в пожарные нормы: допускаться к применению будет пенополистирол только категории Г1 и Г2, соответственно запрещено использование категории Г3 и Г4. Кроме того, ограничена этажность использования пенополистирола до 26м (9 этажей).

К сведению: в Европе использование пенополистирола на фасадах ограничено домами не выше трех этажей.

Физические свойства пенополистирола

Содержание страницы:

Пенополистирол (пенопласт) — теплоизоляционный материал белого цвета. Микроскопические тонкостенные клетки полистирола заполнены

воздухом (ПСБ) или углекислым газом в случае, если это самозатухающийся пенополистирол (ПСБ-С).

В строительстве интенсивно применяются качественные теплоизоляционные пенополистирольные плиты со стойкими свойствами, низкой стоимостью, простым и

быстрым монтажом.

Более полувека, пенополистирол используется при утеплении фасадов с наружным штукатурным слоем.

На сегодняшний день различают пять основных видов производимого пенополистирола:

- Прессовый пенополистирол.

- Беспрессовый пенополистирол.

- Экструзионный пенополистирол.

- Автоклавный пенополистирол.

- Автоклавно-экструзионный пенополистирол.

Энергоэффективность и теплопроводность

Коэффициент теплопроводности — основная характеристика теплоизоляционных материалов.

| Примерный расчёт толщины стен из однородного материала для выполнения требований СНиП 23-02-2003 «Тепловая защита зданий» | ||

|---|---|---|

| Материал стены | Коэффициент теплопроводности | Требуемая толщина в метрах |

| Вспененный пенополистирол | 0,039 | 0,12 |

| Минеральная вата | 0,041 | 0,13 |

| Клееный деревянный брус | 0,16 | 0,5 |

| Пенобетон | 0,3 | 0,94 |

| Керамзитобетон | 0,47 | 1,48 |

| Кладка из дырчатого кирпича | 0,5 | 1,57 |

| Газосиликат | 0,5 | 0,47 |

| Шлакобетон | 0,6 | 1,88 |

| Кладка из силикатного полнотелого кирпича | 0,76 | 2,38 |

| Железобетон | 1,7 | 5,33 |

Влагостойкость

Теплоизоляционные пенополистирольные плиты не гигроскопичны. Проницание воды в утеплитель составляет не более 0,25 мм за год.

Влагостойкость пенополистирола основывается от его структурных характеристик, технологии производства, плотности и продолжительности времени

водонасыщения.

Канадская ассоциация строителей разработала и провела ряд испытаний над вспененным пенополистиролом и они выяснили степень воздействия на

утеплитель агрессивных погодных условий. В ходе эксперимента материал замораживался и размораживался 50 раз в 4% растворе хлорида натрия.

Соляной раствор обеспечивал суровые условия испытания. По итогам эксперимента не выявлено никакого воздействия ни на структуру, ни на

сохраность структуры утеплителя.

Пожаробезопасноть

Антипирены (специальные модифицированные добавки) добавляемые производителями пенополистирола, благодаря которым материалу присваиваются

различные классы по дымообразованию, воспламенению и горючести.

Данное вещество добавляется в пенополистирол для существенного снижения пожароопасности материала.

В соответствии сертификационного класса, пенополистирол с добавлением антипиренов отличается по степени высокотемпературной деструкции.

Пенополистирол сертифицированный по классу Г1 — слабогорючий, степень повреждения по длине испытываемого образца не более 65 процентов.

«Деполимеризация стирола может идти при температурах выше 320°С, но всерьёз говорить о выделении стирола в процессе эксплуатации

пенополистирольных блоков в интервале температур от -40°С до +70°С нельзя. В научной литературе имеются данные о том, что окисления стирола

при температуре до +110°С практически не происходит».

Экспертизой доказано отсутствие падения ударной вязкости утеплителя при температуре +65°С в периоде 5000 часов. Так же не выявлено падения

ударной вязкости при +20°С в течении 10 лет.

Пенополистирол маркированный буквой «С» в конце названия (например — ПСБ-С) — называется самозатухающимся (класс горючести Г1).

Монтаж производимый в соответствии СНИП 3.04.01-87 «ИЗОЛЯЦИОННЫЕ И ОТДЕЛОЧНЫЕ ПОКРЫТИЯ» и нормам ГОСТа 15588-2014 «Плиты пенополистирольные

теплоизоляционные. Технические условия», не является угрозой пожароопасности строительных сооружений.

Биологическая и химическая нейтральность

Зачастую вредность стирола входящего в состав пенопласта или пенополистирола часто преувеличивают.

Проведённые Европейским Химическим Агентством в 2010 г. крупномасштабные научные исследования в соответствии с регламентом REACH,

опубликованы следующие выводы:

- Мутагенность — нет оснований для классификации;

- Канцерогенность — нет оснований для классификации;

- Репродуктивная токсичность — нет оснований для классификации.

Эксперимент доказал что, токсичность стирола, не выделяется при использовании утеплителя.

Срок службы пенополистирола

Во время эксплуатации материал не вызывает раздражения кожи, экземы или раздражения дыхательных путей, и глаз. Для работы с материалом не

требуется специальных инструментов или снаряжения. Резка возможна с использованием простых инструментов, таких как, ручная пила или нож. Монтаж

пенополистирольных плит достаточно простой процесс благодаря низкому весу утеплителя. Всё это делает пенополистирол безопасным и практичным при

эксплуатации в гражданском, промышленном и транспортном строительстве.

Монтаж пенополистирола

Долговечность эксплуатации подтверждена различными испытаниями. В 1999 г. Шведский королевский технологический институт опубликовал результаты

исследования, научно-исследовательской работы. Опыты обозначили минимальные сроки службы строительных материалов в конструкциях зданий. Так

для пенополистирола минимальный срок службы был определён в 60 лет.

Шесть мифов о пенопласте

Миф второй: недолговечность пенопласта

Вопрос о долговечности пенополистирола также волнует строителей. Производство пенополистирола началось только в 50-х годах, поэтому говорить о том, что его долговечность проверена временем, конечно, пока еще рано. Но заключение ученых испытательной лаборатории НИИСФ уже в наши дни свидетельствует о том, что «пенополистирольные плиты успешно выдержали циклические испытания на температурно-влажностные воздействия в количестве 80 условных лет эксплуатации в многослойных ограждающих конструкциях с амплитудой воздействий ± 40° С».

Но заключение ученых испытательной лаборатории НИИСФ уже в наши дни свидетельствует о том, что «пенополистирольные плиты успешно выдержали циклические испытания на температурно-влажностные воздействия в количестве 80 условных лет эксплуатации в многослойных ограждающих конструкциях с амплитудой воздействий ± 40° С».

Из химии — пластмасса, являясь инертным в биологическом отношении материалом, стоит на втором месте по времени разложения после стекла. Время разрушения пенопласта, как изделия, определяется качеством его изготовления.

Единственные враги пенополистирола это ультрафиолетовое излучение и механические воздействия. Именно поэтому пенопласт необходимо окружать материалами которые будут препятствовать этим воздействиям.

Миф третий: опасность для здоровья и окружающей среды

Пенополистирол абсолютно не токсичен, им можно пользоваться без каких бы то ни было опасений. Это подтверждается и тем, что уже на протяжении многих лет его используют для изготовления продовольственных упаковок, предполагающих прямой контакт с пищевыми продуктами. Пенополистирол не содержит и никогда не содержал хлорофторированных углеводородов или не полностью галогенированных хлорофторированных углеводородов.

Также и в строительстве, пенополистирол — безопасный изолятор, который может быть использован без риска и принятия дополнительных мер безопасности. В составе пенополистирола нет никаких опасных, ядовитых, токсичных веществ, за все время его использования не потребовалось никаких дополнительных средств защиты (например, респираторных масок или перчаток). Не было зарегистрировано ни одного случая профессионального заболевания, связанного с пенополистиролом.

Пенополистирол эффективно противостоит оседанию (уплотнению) и гарантирует долговечность своих теплоизоляционных свойств. После многих лет использования, пенопласт находит себе применение в областях биологии и микробиологии, еще раз доказывая, что он не представляет никакой опасности для здоровья человека.

Столь хорошее положение дел объясняется природой пенополистирола: обладая инертной структурой, пенополистирол биологически нейтрален и устойчив на протяжении многих лет. В окружающей нас среде, мономерный стирол можно найти в смолах растений, а также в продуктах питания как земляника, фасоль, орехи, пиво, вино и т. д. Не содержащий никакого другого газа кроме воздуха, пенополистирол гарантирует отсутствие возникновения аллергий или скрытых болезней.

Миф четвертый: пенопласт едят грызуны

Самый простой способ выяснить этот вопрос для себя — дать какому-нибудь грызуну шарики пенополистирола или часть плиты. Уверяем Вас — есть этот «деликатес» никакой грызун не будет.

Вопрос в том, что грызуны, особенно домовые мыши, уже давно стали постоянными спутниками жизни людей. Для них уже нет преград на пути к жилищу человека. Будь Ваш дом утеплен пенополистиролом или состоять только из кирпича для них нет никакой разницы.

Надеяться и ждать, что грызуны уйдут самостоятельно? С ними необходимо бороться, уменьшая тем самым их численность. Грызуны, в том числе крысы и мыши, являются источниками и переносчиками многих инфекционных и паразитных заболеваний, опасных для человека. Поэтому не надо бояться, что мыши съедят пенопласт, нужно бороться с мышами — разносчиками страшных болезней.

Миф пятый: стены утепленные пенополистиролом не «дышат»

Естественный процесс циркуляции и испарения влаги идет внутри любого помещения. Стены дома похожи на многослойный пирог, и если внешний слой отделки стены имеет больший уровень паропроницаемости чем внутренний, то возникает непроходимость пара и оседание его на более плотной части стены.

Термин «дыхание стен» не является техническим термином. Он появляется лишь в многочисленных высказываниях строительных специалистов, количество которых у нас настолько же велико, как и количество врачей. Они говорят, что какая-то стена «дышит» или «не дышит», причем этот термин ими объясняется как первичный термин, не нуждающийся в определении.

Они говорят, что какая-то стена «дышит» или «не дышит», причем этот термин ими объясняется как первичный термин, не нуждающийся в определении.

Поток водяного пара, проходящий через внешние стены из полного кирпича типичного жилища, составляет от 0,5 до почти 3 % полного потока водяного пара, устраняемого из жилища — эта незначительная разница зависит от исправности вентиляции (главным образом) и влажности в помещении, а в меньшей степени от вида термоизоляции стен, а также от содержания водяного пара во внешнем воздухе.

Типичные внешние стены не в состоянии, даже частично, заменить вентиляцию в роли устранения водяного пара из помещений, поскольку объемы водяного пара многократно выше от того его количества, которое в действительности может проникнуть через внешние стены жилища, даже если отказаться от их утепления пенопластом.

Не находит также обоснования проведение специальных операций, служащих для обеспечения внешних стен большей паропроницаемостью. Вину за чрезмерную влажность в помещениях на внешние стены, как «не дышащие», перебрасывают на утеплитель — пенопласт. В особенности, результаты расчетов дают право сформулировать специальные рекомендации для проектирования жилых домов — направленные на обеспечение максимального утепления.

Миф шестой: пенопласт хороший звуковой проводник (плохой звукоизоляционный материал)

«Обладая рядом одинаковых свойств, звукопоглощающие и звукоизоляционные материалы все же различаются, как по акустическим свойствам так и по назначению. Звукопоглощающие материалы и конструкции из них предназначены для поглощения падающего на них звука, а звукоизоляционные — для ослабления звуковых волн, передающихся через конструкции здания из одного помещения в другое.

Звукоизолирующие материалы применяются как упругий прокладочный материал в междуэтажных перекрытиях и стеновых панелях для изоляции отдельных помещений от возникающего в них структурного и, в частности, ударного звука. Структурный звук, вызываемый шагами, ударами или передвижением мебели или вибрациями какого либо механизма, легко распространяется в не имеющих звукоизоляционных прокладок перекрытиях, стенах и перегородках с очень не большим затуханием.» [Воробьев В.А., Андрианов Р.А. «Полимерные теплоизоляционные материалы» Москва-1972г.]

Структурный звук, вызываемый шагами, ударами или передвижением мебели или вибрациями какого либо механизма, легко распространяется в не имеющих звукоизоляционных прокладок перекрытиях, стенах и перегородках с очень не большим затуханием.» [Воробьев В.А., Андрианов Р.А. «Полимерные теплоизоляционные материалы» Москва-1972г.]

Пенополистирол действительно плохой звукопоглотитель, но звукоизоляционный материал из него — замечательный.

Звукоизоляция перегородки (ГКЛ — Пенополистирол 50мм — ГКЛ), Rw=41Дб (испытания проводились по ГОСТ 27296-87 Защита от шума в строительстве. Звукоизоляция ограждающих конструкций)

Индекс улучшения изоляции структурного шума в конструкции пола =23Дб (испытания проводились по ГОСТ 16297-80. Материалы звукоизоляционные и звукопоглощающие. Методы испытаний).

С наступлением холодов вопрос о теплоизоляции в жилых и промышленных зданиях становится не просто актуальным, а наболевшим. Производители теплоизоляционных материалов уже давно пытаются доказать, что правильное отношение к теплоизоляции конструкций и сооружений может значительно сократить затраты на отопление, обеспечить надлежащий комфорт в жилых помещениях, что положительно влияет на здоровье человека, улучшат условия труда на производстве.

Одна из важнейших целей теплоизоляции — сокращение расходов на отопление здания и увеличение срока службы эксплуатации. По данным Кафедры строительных материалов МГСУ, на отопление зданий ежегодно расходуется 240 млн. тонн условного топлива, что составляет около 20 % от общего расхода энергоресурсов в России. Во многих странах Европы, где показатель энергопотерь в 1,5-2 раза меньше, чем в России, уже давно пришли к пониманию необходимости экономии энергии. Подсчитано, что 1 куб.м. теплоизоляции обеспечивает экономию приблизительно 45 кг. условного топлива в год. К тому же, снижение потребности в отоплении приводит к уменьшению содержания углекислого газа в атмосфере, сокращает объем вредных выбросов в атмосферу, что значительно уменьшает количество кислотных осадков.

Особое место среди материалов, способствующих повышению теплоизоляционных характеристик, занимает пенополистирол. Этот материал отличается малой гидроскопичностью (0,05 — 0,2 %), его водопоглощение составляет не более 0,5 — 1,0 % по объему. Он может применяться в конструкциях, действующих при температурах от -80 до +80° С. Уникальность данного строительного материала заключается в том, что в нем гармонично сочетаются высокие теплоизоляционные свойства с малой массой. По способности к сохранению тепла плита из пенополистирола толщиной в 50 мм равноценна стене из кирпича метровой толщины или стене из деревянного бруса размером 150 мм.

Итог:

Совокупность данных свойств позволяют применять пенополистирол в различных областях строительства.

Пенополистирол — идеален для термоизоляции стеновых панелей, перекрытий, подвалов, кровель, а также для дорожного строительства, производства холодильных камер, резервуаров, промышленных ангаров и т.п.

Автор: Дмитрий Пьянков

Смотри также:

Токсично. Производителям запретят делать упаковку из полистирола

Сам по себе полистирол для здоровья не опасен, но при взаимодействии с алкоголем или горячей, а также кислой продукцией он становится токсичным канцерогеном, рассказала Лайфу начальник управления государственного экологического надзора Росприроднадзора Наталья Соколова.

— Он очень часто используется: при производстве пластиковых стаканчиков, пластиковой посуды и упаковки. Есть он ещё в подложках, на которых нам в магазине продают нарезку из колбасы, к примеру, или сыра, — перечислила Соколова.

По её словам, всё идёт от неосведомлённости людей. Хотя при взаимодействии с холодной пищей и напитками он безвреден, население не знает, что подогревать или же наливать в него горячие напитки нельзя. В еду начинает выделяться вредный для организма стирол, пояснила Лайфу пресс-секретарь Роспотребнадзора Анна Брычёва.

В еду начинает выделяться вредный для организма стирол, пояснила Лайфу пресс-секретарь Роспотребнадзора Анна Брычёва.

Заражение начинается моментально, а если, к примеру, довести температуру до 70—90°С, оно происходит в десятки раз быстрее, рассказал Лайфу профессор кафедры биоинженерии МГУ Константин Шайтан.

— Люди же совсем не осведомлены, поэтому целесообразнее всего не использовать химикат в принципе, — уверена Соколова из Росприроднадзора.

По её словам, главы Роспотребнадзора и Росприроднадзора обсуждают механизм того, как обязать производителей и импортёров полностью отказаться от полистирола, «чтобы не вводить людей в заблуждение». Решения или какой-то публичной концепции пока нет, уточнил чиновник.

Производители обещают повысить цены

Представить без полистирола обычные пластиковые стаканчики, стаканчики из-под йогуртов или же пенообразные подложки, используемые для расфасовки продукции, сложно. Полимер добавляет продукту прозрачности, жёсткости и в принципе делает его красивее, говорит доктор технических наук, профессор, президент некоммерческого партнёрства «Объединение переработчиков пластмасс» Всеволод Абрамов.

Естественно, что для горячих продуктов использовать его нежелательно, но если случаи были и люди отравлялись, то это не вина производителя, уверен он.

— Вопрос, куда тогда смотрит Роспотребнадзор, чья ключевая функция — это следить за здоровьем граждан и всячески их предупреждать, — замечает он.

Запрет не может быть направлен сразу на всю продукцию, не согласен Абрамов: большая часть её качественна и даже при высоких температурах её взаимодействие с пищей будет минимально. По его словам, добросовестные производители оборудуют своё производство специальным вакуумным отсосом, который при производстве продукции с использованием полистирола отсасывает остаточный, опасный для организма стирол.

С другой стороны, полистирол нельзя назвать незаменяемым, вместо него можно использовать полипропилен или полиэтилентерефталат (ПЭТ), обладающие сходными, но менее слабыми свойствами, считает Абрамов. К примеру, среди них полистирол обладает наибольшей степенью стетопропускания, высокой морозоустойчивостью (до -40°С) и довольно высокой гибкостью при плотности примерно в 1,1 г/см³ (у полипропилена, для сравнения, она около 0,9 г/см³).

К примеру, среди них полистирол обладает наибольшей степенью стетопропускания, высокой морозоустойчивостью (до -40°С) и довольно высокой гибкостью при плотности примерно в 1,1 г/см³ (у полипропилена, для сравнения, она около 0,9 г/см³).

Но тогда стоит учитывать, что полипропилен занимает существенный процент в качественном и ценовом составе упаковки, продолжает собеседник. Если потребуется заменить полипропилен, придётся перенастраивать оборудование для смешивания химикатов, сетует генеральный директор Национальной конфедерации упаковщиков и председатель профильного комитета ТПП РФ Александр Бойко.

— Мы в принципе очень ограничены своей химпромышленностью. Все затраты на замену полипропилена лягут на производителей — из-за замены составляющего придётся переделывать конструкцию машин для продавливания сырья через формочки — экструдеров, а они стоят треть от всего оборудования завода. В итоге, конечно, всё отражается на цене, — сетует Бойко.

В итоговой цене «на полке» доля упаковки разнится от 0,5 до 8%, соответственно, внесение изменений в производство может повлечь рост конечной цены вплоть до 7%, сообщил Лайфу директор одного из крупных импортёров и производителей экструдеров. Эти же расчёты подтвердили Лайфу опрошенные эксперты.

Если повышение будет, оно в основном коснётся мороженого, йогуртов, творога, сметаны, а также мясной и птичьей продукции, в том числе яиц, для фасовки которых часто используется подложка с использованием полипропилена.

Бытовой химии и различных пластиковых упаковок изъятие полипропилена коснётся в меньшей степени, так как там его почти не используют, говорит главный редактор журнала «Сырьё и упаковка» Светлана Галкина.

Зато бывает, что полистирол используют при изготовлении детских игрушек, пишет в своей справке Испытательный лабораторный центр (Мордовия) при Роспотребнадзоре.

Процесс полимеризации стирола обратим. Это значит, что под влиянием света, кислорода, воды, механических воздействий и тепла будет постоянно происходить процесс разложения с выделением стирола. Его микродозы, накапливаясь в организме, могут нанести вред здоровью. Узнать, из какого именно типа пластмассы изготовлена игрушка, подскажет соответствующая маркировка. Как правило, в России полипропилен имеет обозначение «ПП» или «РР», полистирол — «ПС» (РS), полиамид — «Па» (РА) и др.

Его микродозы, накапливаясь в организме, могут нанести вред здоровью. Узнать, из какого именно типа пластмассы изготовлена игрушка, подскажет соответствующая маркировка. Как правило, в России полипропилен имеет обозначение «ПП» или «РР», полистирол — «ПС» (РS), полиамид — «Па» (РА) и др.

Роспотребнадзор по Республике Мордовия

Впрочем, собеседники Лайфа затруднились вспомнить хоть один зафиксированный случай отравления стиролом, содержащемся в полистирольной продукции.

— Если бы нам предоставили соответствующее исследование, говорящее о вреде полипропилена, претензий не было бы. В противном случае мотивы ведомств нам не ясны, — говорит Александр Бойко из ТПП.

Если запрет будет введён, в будущем не избежать запрета уже использования всех полимеров, опасается он.

Сапожник без сапог

Последнюю войну за чистоту упаковки Роспотребнадзор вёл с ПЭТ-бутылками, пытаясь ограничить розничную продажу пива в ПЭТ объёмом более 0,5 л. Но в 2014 году законопроект «завис» в Госдуме и с тех пор не рассматривался. В итоге пивоварам удалось ограничиться лишь запретом с июля 2017 года на торговлю пивом в ПЭТ объёмом более 1,5 л.

Формальной санитарной причиной для ограничения послужили доводы Геннадия Онищенко, летом 2013-го бывшего главой санитарного ведомства, о наличии в ПЭТ дибутилфталата, вредящего нервной системе. Производители, в свою очередь, опровергали доводы ведомства и требовали доказательств.

Запрет на ПЭТ, впрочем как и на другие популярные пластмассы вроде ПВХ и полипропилена, обсуждают давно, но неспособность противостоять доводам производителей и боязнь потери налоговых поступлений сводят часто эти идеи на нет, говорит редактор журнала «Тара и упаковка» Игорь Смиренный.

— Хотя государство и старается регулировать отрасль, само оно едва ли представляет, как она работает и насколько она важна, сколько денег приносит в бюджет. К сожалению, за столько лет работы мне так и не довелось встретить компетентного чиновника из Минсельхоза или Минпромторга, понимающего отрасль и действующего в принципе разумно, — сетует он.

Опасности полистирола — Furman Greenbelt Sustainable Living Community

Опасности полистирола

Что это?

Часто мы слышим и обсуждаем опасности пластика как в наших сообществах, так и на глобальном уровне в нашем обществе, но меньше говорят о столь же опасном и широко распространенном использовании пенополистирола или «пенополистирола». Пенополистирол легко доступен для населения и выпускается во многих различных формах, предназначенных для быстрого и удобного использования, таких как подносы для обеда, чашки на вынос, контейнеры для пищевых продуктов и другие формы упаковки.Этот тип пены производится путем переработки химических веществ, таких как бензол и этилен, в полимерные цепи, которые объединяются с углеводородным газом, добавленным в процессе связывания, чтобы сформировать тип упаковки из пеноматериала, который мы привыкли видеть ежедневно.

Почему это опасно ?: Человеческое тело и окружающая среда

Тело

Перечисленные выше химические вещества, бензол и этилен, оба перечислены в 14-м Докладе о канцерогенных веществах, поскольку с научной точки зрения считаются канцерогенными веществами.Хотя риск развития рака связан с множеством факторов, воздействие этих канцерогенов может оказаться опасным, особенно с учетом количества воздействия. Многие из этих часто используемых контейнеров, содержащих эти вредные химические вещества, несут ответственность за перенос предметов, которые мы напрямую попадаем в наш организм. Они оказываются особенно вредными, когда эти контейнеры нагреваются, возможно, выделяя больше вредных химикатов непосредственно в нашу пищу для нашего потребления.

Окружающая среда

Подобно тому, как воздействие канцерогенных химических веществ из пенополистирола не вызывает достаточного беспокойства, оно также оказывает пагубное воздействие на окружающую среду.Из-за своего химического состава полистирол не поддается биологическому разложению, что означает, что он не разлагается естественным образом при попадании в окружающую среду. Поскольку он такой легкий, он практически бесполезен с точки зрения переработки, поэтому многие центры переработки не принимают пенополистирол. Это в сочетании с тем фактом, что сбор этих контейнеров оказывается трудным, поскольку они легко сдуваются ветром, означает, что большая часть производимого пенополистирола попадает в нашу окружающую среду либо на свалки, в океаны, либо в виде мусора вдоль обочин.Пенополистирол может занимать много места на свалках и может быть найден в «мертвых зонах» в океане — местах, где ничто, кроме планктона, не может выжить. Даже если все центры переработки принимают пенополистирол, метод и последствия этого процесса утилизации остаются сложными. Из-за его легкости, но громоздкости, он требует больших затрат энергии для передачи больших объемов в центры переработки, которые практически не имеют веса или ценности. Поскольку он содержит много химикатов, он часто не может быть переработан напрямую по прибытии и требует методов стерилизации для удаления загрязняющих веществ.Кроме того, при неправильной утилизации токсичные химические вещества, разрушающие человека, дикую природу и озоновый слой, могут попадать в окружающую среду.

Поскольку он такой легкий, он практически бесполезен с точки зрения переработки, поэтому многие центры переработки не принимают пенополистирол. Это в сочетании с тем фактом, что сбор этих контейнеров оказывается трудным, поскольку они легко сдуваются ветром, означает, что большая часть производимого пенополистирола попадает в нашу окружающую среду либо на свалки, в океаны, либо в виде мусора вдоль обочин.Пенополистирол может занимать много места на свалках и может быть найден в «мертвых зонах» в океане — местах, где ничто, кроме планктона, не может выжить. Даже если все центры переработки принимают пенополистирол, метод и последствия этого процесса утилизации остаются сложными. Из-за его легкости, но громоздкости, он требует больших затрат энергии для передачи больших объемов в центры переработки, которые практически не имеют веса или ценности. Поскольку он содержит много химикатов, он часто не может быть переработан напрямую по прибытии и требует методов стерилизации для удаления загрязняющих веществ.Кроме того, при неправильной утилизации токсичные химические вещества, разрушающие человека, дикую природу и озоновый слой, могут попадать в окружающую среду.

Альтернативы

Чтобы избежать последствий, связанных с использованием пенополистирола, важно найти альтернативные продукты, чтобы занять его место. Многие компании обращаются к экологически чистым ресурсам, которые вместо этого представляют собой либо компостируемые, либо многоцелевые продукты. Такие усовершенствования, как многоразовые пластиковые переносные контейнеры и кофейные чашки, внедряются в школах и дома.Другие обращаются к использованию бумажных изделий на основе волокон или растений, поэтому они являются экологически чистыми, пригодными для вторичной переработки и быстро разрушаются естественным путем. Некоторые даже делают шаг вперед, чтобы сделать свою упаковку съедобной, чтобы избавить ее от необходимости перерабатывать или выбрасывать как отходы. Появляются инновационные способы перепрофилирования уже существующего полистирола, чтобы попытаться решить эти проблемы, например, использовать его для изоляции или строительства.

Kam JaCoby

Источники:

https: // www.triplepundit.com/2015/04/polystyrene-containers-stamped-sustainable-alter

уроженца /

http://www.yourgreen2go.com/why-go-green.html

https://www.cancer.gov/about-cancer/causes-prevention/risk/substances/carcinogens

https://wmich.edu/mfe/mrc/greenmanufacturing/pdf/Polystyrene%20Recycling.pdf

границ | Фильтрат из чашек из вспененного полистирола токсичен для водных беспозвоночных (Ceriodaphnia dubia)

Введение

Пластиковый мусор стал проблемой для морских и пресноводных местообитаний во всем мире (Kershaw and Rochman, 2015; Löhr et al., 2017). Пластиковые предметы многих типов, целые и фрагментированные, встречаются на пляжах (Browne et al., 2015), плавают на поверхности океанов (van Sebille et al., 2015) и озер (Eriksen et al., 2013), в глубокое море (Woodall et al., 2014) и большое разнообразие диких животных (Gall and Thompson, 2015). Было предложено множество решений по снижению выбросов пластика в окружающую среду. Некоторые из этих решений применяются в местном масштабе (Xanthos and Walker, 2017), в то время как другие нацелены на решение проблемы на международном уровне (Borrelle et al., 2017; Löhr et al., 2017).

В общем, не существует универсального решения для уменьшения количества пластикового мусора, и поэтому, вероятно, потребуется множество решений, работающих в тандеме. Сюда могут входить инновации в области более экологичных пластиковых изделий, новая и улучшенная инфраструктура управления отходами, глобальный фонд для помощи в оплате разработки новой инфраструктуры и устойчивых технологий, образовательные кампании, очистка и запрет на продукцию (Borrelle et al., 2017) . Запреты на одноразовые пластиковые изделия стали популярным решением, поскольку одноразовые изделия являются одними из наиболее часто встречающихся пластиковых предметов туалета на пляжах (например,g. , крышки для бутылок, полиэтиленовые пакеты, пластиковые бутылки, выносные контейнеры из пенополистирола (EPS), соломинки) (Ocean Conservancy, 2017). В отношении некоторых одноразовых пластиковых предметов (например, пластиковых пакетов и микрогранул в средствах личной гигиены) запреты постоянно предлагаются и передаются по всему миру (Xanthos and Walker, 2017). EPS (часто называемый широкой публикой пенополистиролом ™) — это еще один предмет, который сейчас находится на рассмотрении в нескольких муниципалитетах (http://www.surfrider.org/pages/polystyrene-ordinances).Чтобы лучше понять, как научные данные могут использоваться в таком законодательстве, мы изучили доступную научную литературу, чтобы проанализировать доказательства о загрязнении и воздействии. Мы также провели собственные эксперименты по измерению химического выщелачивания продуктов из полистирола, контактирующих с пищевыми продуктами, и измерения токсичности фильтрата.

, крышки для бутылок, полиэтиленовые пакеты, пластиковые бутылки, выносные контейнеры из пенополистирола (EPS), соломинки) (Ocean Conservancy, 2017). В отношении некоторых одноразовых пластиковых предметов (например, пластиковых пакетов и микрогранул в средствах личной гигиены) запреты постоянно предлагаются и передаются по всему миру (Xanthos and Walker, 2017). EPS (часто называемый широкой публикой пенополистиролом ™) — это еще один предмет, который сейчас находится на рассмотрении в нескольких муниципалитетах (http://www.surfrider.org/pages/polystyrene-ordinances).Чтобы лучше понять, как научные данные могут использоваться в таком законодательстве, мы изучили доступную научную литературу, чтобы проанализировать доказательства о загрязнении и воздействии. Мы также провели собственные эксперименты по измерению химического выщелачивания продуктов из полистирола, контактирующих с пищевыми продуктами, и измерения токсичности фильтрата.

Что касается загрязнения, EPS обычно считается одним из основных видов мусора, собираемого с береговых линий и пляжей во всем мире (Garrity and Levings, 1993; Bravo et al., 2009; Ли и др., 2013; Ocean Conservancy, 2017), в том числе в Антарктиде (Convey et al., 2002). Он также был обнаружен на поверхности открытого океана (Morét-Ferguson et al., 2010) и на морском дне (Keller et al., 2010). Широко распространенное загрязнение привело к обнаружению EPS в содержимом кишечника морских беспозвоночных и позвоночных животных (Boerger et al., 2010; Schuyler et al., 2014; Jang et al., 2016). Помимо физического материала EPS, стиролы, мономерные строительные блоки полимера, обнаруживаются в океанской воде и отложениях во всем мире (Kwon et al., 2015, 2017). Поскольку полистироловый пластик считается одним из единственных источников стирола в окружающей среде, ожидается, что загрязнение будет вызвано выветриванием и выщелачиванием полистирола в океанах (Kwon et al., 2017). Кроме того, в некоторых частях мира EPS упоминается как источник других химических веществ для окружающей среды (Rani et al. , 2015; Jang et al., 2017) и дикой природы (Jang et al., 2016). В Азии гексабромциклододеканы (ГБЦД) были обнаружены в буях из EPS и других потребительских товарах (Rani et al., 2014). Считается, что это загрязнение происходит из-за переработки материалов EPS с добавлением антипиренов в другие материалы, а именно в материалы, которые не контактируют с пищевыми продуктами. Тем не менее ГБЦД был обнаружен в некоторых продуктах из пенополистирола, используемых для упаковки пищевых продуктов (Rani et al., 2014). Эти результаты могут иметь последствия для людей, когда они используют продукты и / или диких животных, если продукты EPS превратятся в морской мусор и выщелачивают ГБЦД. Та же исследовательская группа обнаружила, что отложения вблизи аквакультурных хозяйств с использованием буев из EPS имеют относительно более высокие концентрации ГБЦД по сравнению с другими участками (Al-Odaini et al., 2015), а у мидий, живущих на буях EPS, есть фрагменты EPS и более высокая концентрация ГБЦД в тканях, чем у мидий, живущих на других материалах (Jang et al., 2016). Эти исследования показывают, что ГБЦД из EPS может проникать в экологические матрицы, в том числе в диких животных. В целом, нет сомнений в том, что полистирол и связанные с ним химические вещества загрязняют океаны (Kwon et al., 2015; Jang et al., 2016).

, 2015; Jang et al., 2017) и дикой природы (Jang et al., 2016). В Азии гексабромциклододеканы (ГБЦД) были обнаружены в буях из EPS и других потребительских товарах (Rani et al., 2014). Считается, что это загрязнение происходит из-за переработки материалов EPS с добавлением антипиренов в другие материалы, а именно в материалы, которые не контактируют с пищевыми продуктами. Тем не менее ГБЦД был обнаружен в некоторых продуктах из пенополистирола, используемых для упаковки пищевых продуктов (Rani et al., 2014). Эти результаты могут иметь последствия для людей, когда они используют продукты и / или диких животных, если продукты EPS превратятся в морской мусор и выщелачивают ГБЦД. Та же исследовательская группа обнаружила, что отложения вблизи аквакультурных хозяйств с использованием буев из EPS имеют относительно более высокие концентрации ГБЦД по сравнению с другими участками (Al-Odaini et al., 2015), а у мидий, живущих на буях EPS, есть фрагменты EPS и более высокая концентрация ГБЦД в тканях, чем у мидий, живущих на других материалах (Jang et al., 2016). Эти исследования показывают, что ГБЦД из EPS может проникать в экологические матрицы, в том числе в диких животных. В целом, нет сомнений в том, что полистирол и связанные с ним химические вещества загрязняют океаны (Kwon et al., 2015; Jang et al., 2016).

Есть опасения, что полистирол может быть более вредным, чем другие типы пластика, потому что он состоит из относительно опасных химикатов (Литнер и др., 2011). Поскольку микросферы из полистирола являются одним из немногих типов микропластиков, доступных в научных компаниях, в нескольких исследованиях были проведены лабораторные тесты на токсичность полистирола. Эти лабораторные исследования показывают, что микросферы из полистирола могут воздействовать на организмы. Здесь выделены только исследования с использованием более экологически значимых концентраций. Лабораторные исследования показывают, что микропластик полистирола может влиять на пищевое поведение (Besseling et al. , 2012; Cole et al., 2015), вызывать потерю веса (Besseling et al., 2012) и влияют на воспроизводство (Cole et al., 2015; Sussarellu et al., 2016) у беспозвоночных. В этих исследованиях использовались микропластические частицы, поэтому неизвестно, связаны ли эти эффекты с физическими пластиковыми частицами или химическим фильтром. В других исследованиях измеряли эффекты, используя только химические вещества, относящиеся к полистиролу. Исследование токсичности фильтрата из нескольких пластиковых материалов при комнатной температуре не обнаружило токсичности при обработке с использованием полистирольной чашки (Bejgarn et al., 2015). В документе Daphnia magna значения ЛК50 для 48-часовых тестов на токсичность указаны как 23 мг / л для стирола, 75 мг / л для этилбензола, 200 мг / л для бензола и 310 мг / л для толуола (LeBlanc, 1980).Тесты на острую токсичность с использованием толстоголового гольяна определили для стиролов ЛК50 10 мг / л (Cushman et al., 1997). Для стиролов эти концентрации на несколько порядков больше, чем в природе (Kwon et al., 2017).