Пенополиуретан и пенополистирол в дверях Торэкс

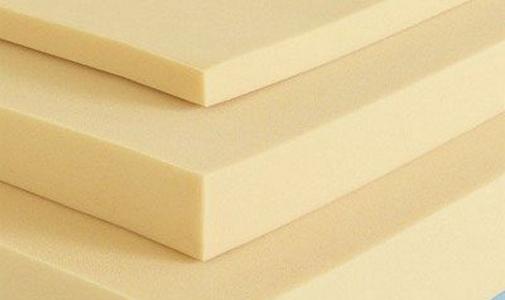

Пенополиуретан и пенополистерол

Простые потребители, придя в магазин не редко спрашивают у консультантов о наполнении дверей.

К примеру, уникальностью дверей ДПН является заполнение пенополистеролом.

И зачастую услышав слово «пенополистерол» покупатели не желают приобретать дверь, предпочитая обычное новому.

Но мы же не станем покупать себе старый велосипед, а купим себе новинку с амортизаторами и 30-ю скоростями и облегченной рамой. Попробуем развеять сомнения покупателей.

Миф о недолговечности пенополистерола

Данный утеплитель был разработан в 1928г.

Испытателями в лаборатории были провели опыты, которые показали, что «условно» пенополистерол выдержит эксплуатацию в течение 80 лет.

В течении прошедшего времени(с 1928г по 2015г) данные предположения были подтверждены временем.

Миф о хорошей горючести

Да действительно существует такое мнение, вероятность самовозгорания данного материала возникает только при температуре при +490°С.

Задумайтесь, в каком помещении может быть такая температура? Помимо этого у него нет эффекта тления, как у других известных наполнителей

(который у них может возникнуть и при более низких температурах).Возьмите любой отделочный материал, например, обои, они также подвержены возгоранию. А температура горения древесины +250°С, посчитайте сколько деревянной мебели у вас в квартире.

При соблюдении простых правил противопожарной безопасности пенополистерол безопаснее многих материалов.

Миф о нанесении вреда здоровью человека (токсичности материала)

Пенополистирол токсичен. Но только в жидком состоянии.

После высыхания ,показатели приборов показывают о его полной безвредности.(В отличии от других утеплителей дверей, в которых используются различные пропитки для увеличения срока службы и снижения эффекта проседания).Его широко используют не только при изготовлении дверей, но и при изготовлении тары и упаковки для продуктов. Не вызывает аллергических реакций, он даже содержится в смолах многих растений, которые употребляются в пищу.

Достоинства пенополистерола:

— жесткость;

— теплоизоляция;

— звукоизоляция;

— стойкость к биологическому воздействию;

— легкость.

— 1см пенополистирола заменяет 10см пенопласта

Заполненные пенополистиролом стальные двери серии ДПН готовы прослужить долго и не «влететь в копеечку» как раз за счёт использования в качестве заполняющего материала пенополистирола, который является несколько дешевле чем пенополиуретан и отличается от него составом и жесткостью.

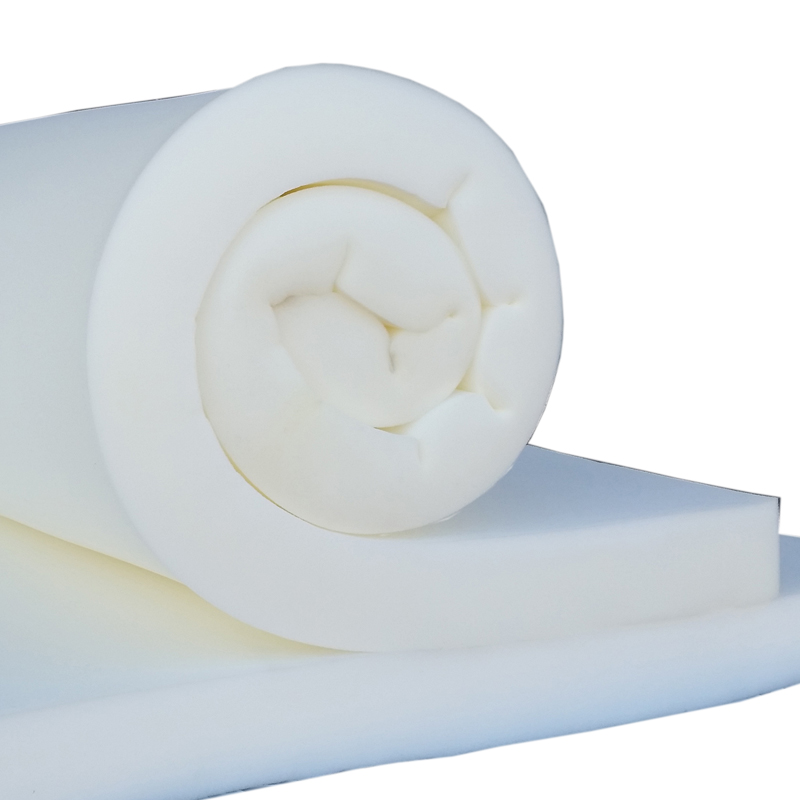

Так, вспененный пенополиуретан используется на благо человека уже более 65-ти лет и так же прошел необходимые тестирования и доработки, что позволило в совокупностью с другими современными разработками использовать его для утепления дверного полотна, полностью заполняя им в жидком виде всю полость дверей, избегая малейших пустот и дополнительно упрочняя двери при создании монолитной конструкции.

Применяя пенополиуретан, сейчас выгодно стало заливать стальные листы крыш, путём напыления, так же придавая дополнительную жесткость конструкции.

Первое применение пенополиуретана в промышленных масштабах было в 1948г в Британии. В 2005г. были сняты пробы, которые показали что за 57 лет данный утеплитель не потерял своих свойств. Заполненные под давлением пенополиуретаном стальные двери серии Супер Омега получают свою дополнительную жёсткость и негативные высказывания от взломщиков, как раз благодаря этому материалу, который несмотря на название,- не более вреден чем… подушки. Причем медицинские ортопедические с эффектом памяти.

Вреден ли пенополиуретан?

За последние десять лет в России рост использования пенополиуретана в качестве утеплителя вырос в пять раз, и продолжает расти все быстрей.

Но чем больше становится популярность ППУ, тем больше становится дискуссий, вреден ли этот материал. И это нормально: люди, перед тем как использовать что-то новое, хотят узнать об этом новом как можно больше.

А в наше время на первый план выходит вопрос экологичности, так как нас в быту окружает столько химии, что просто беда. Это и формальдегиды в мебели, и свинец в детских игрушках, и молекулы полиэтилена в обычной соли, и SLC в жидком мыле и шампуне, и так далее, и так далее. А еще предшественником пенополиуретана был пенополистирол (ППС), который пожароопасен, при горении очень токсичен, да и в обычном состоянии выделяет вредные вещества, поэтому применяется только для внешнего утепления. Поэтому у людей возникают естественный опасения: не вреден ли полиуретан так же, как полистирол. Давайте разбираться.

Это и формальдегиды в мебели, и свинец в детских игрушках, и молекулы полиэтилена в обычной соли, и SLC в жидком мыле и шампуне, и так далее, и так далее. А еще предшественником пенополиуретана был пенополистирол (ППС), который пожароопасен, при горении очень токсичен, да и в обычном состоянии выделяет вредные вещества, поэтому применяется только для внешнего утепления. Поэтому у людей возникают естественный опасения: не вреден ли полиуретан так же, как полистирол. Давайте разбираться.

Что такое пенополиуретан?

Сразу скажем: пенополиуретан и пенополистирол — это два разных человека. Настолько они отличаются друг от друга, по крайней мере в плане экологии.

Структура пенополиуретана напоминает мыльную пену, но состоит из ячеек одинакового размера, наполненных углекислым газом. Сам полиуретан занимает всего 5% от объема, а остальные 95% занимает газ, который как раз и является теплоизолятором.

Вреден ли пенополиуретан?

Как ни удивительно, но с экологической точки зрения к пенополиуретану нет никаких претензий!

Он низкогорюч, в отличие от пенополистирола, который пожароопасен и при горении выделяет токсичные вещества. Если все-таки произошло местное возгорание, то в связи с его очень низкой теплопроводностью исключается тление этого материала.

Если все-таки произошло местное возгорание, то в связи с его очень низкой теплопроводностью исключается тление этого материала.

ППУ гипоаллергенен в отличие от минваты и не выделяет вредных веществ, как та же минвата (формальдегид) и пенополистирол (фенилэтилен).

Минвата запрещена для утепления медицинских и детских учреждений. Пенополистирол разрешен только для наружного утепления. А из пенополиуретана производят даже матрасы и подушки.

Вот еще несколько преимуществ пенополиуретана:

- уменьшается влажность воздуха в помещениях и, как следствие, не появляется плесень;

- не попадает пыль;

- экономится электроэнергия на отоплении, что косвенным образом помогает сохранить природу.

Без преувеличения можно сказать, что на данный момент свойства пенополиуретана уникальны. Большинство экспертов уверенно предсказывают все большее распространение этого материала в связи с постоянно ужесточающимися в современном мире требованиями к экологичности и безопасности.

Если Ваш выбор сделан в пользу пенополиуретана, то компания «Теплый дом» поможет его претворить в жизнь!

Наши специалисты произведут быстрое и качественное утепление Вашего дома, ангара, производственного помещения и т. д. Ознакомиться с ценами на утепление Вы можете здесь.

Или же мы проведем обучение Вас или Ваших сотрудников с выдачей сертификата. Также осуществляем поставки профессионального оборудования для напыления ППУ.

Лучший теплоизоляционный материал для автофургонов

Современная промышленность предлагает множество вариантов теплоизоляционных материалов, которые применяются повсеместно, где необходимо поддерживать заданную температуру: в строительстве, изоляции трубопроводов, в корпусах и ограждающих конструкциях холодильного оборудования и печей, изоляции цистерн, производстве изотермических отсеков и фургонов-рефрижераторов. В данной статье мы рассмотрим различные свойства наиболее популярных теплоизоляторов, применяемых в автомобилестроении при производстве изотермических фургонов.

Для начала определимся с критериями оценки материала. Качество теплоизолятора зависит от коэффициента теплопроводности — чем он ниже, тем больше проявляются теплоизоляционные свойства. Самый лучший теплоизолятор – это сухой воздух. Его коэффициент теплопроводности равен 0,022 Вт/(м*С). Таким образом, лучшим искусственным теплоизолятором будет являться тот, который будет содержать в своей структуре больший объем воздуха.

Самыми высокими теплоизоляционными свойствами среди искусственных материалов обладают пористые (газонаполненные) пластические массы – пенопласты. Они имеют строение отвердевших пен и содержат в себе преимущественно замкнутые, не сообщающиеся между собой полости, разделённые прослойками полимера и наполненные газом. В отдельно взятой ячейке практически невозможны конвекционные потоки и это обусловливает сравнительно высокие теплоизоляционные свойства материалов данного класса.

В фургоностроении используются жесткие пенопласты, которые помимо теплоизоляционных свойств обладают достаточной прочностью, что бы справится с нагрузками, которым подвергается кузов в процессе эксплуатации. Наиболее подходящими с этой точки зрения являются две разновидности пенопластов: пенополистирол (ППС) и пенополиуретан (ППУ).

Наиболее подходящими с этой точки зрения являются две разновидности пенопластов: пенополистирол (ППС) и пенополиуретан (ППУ).

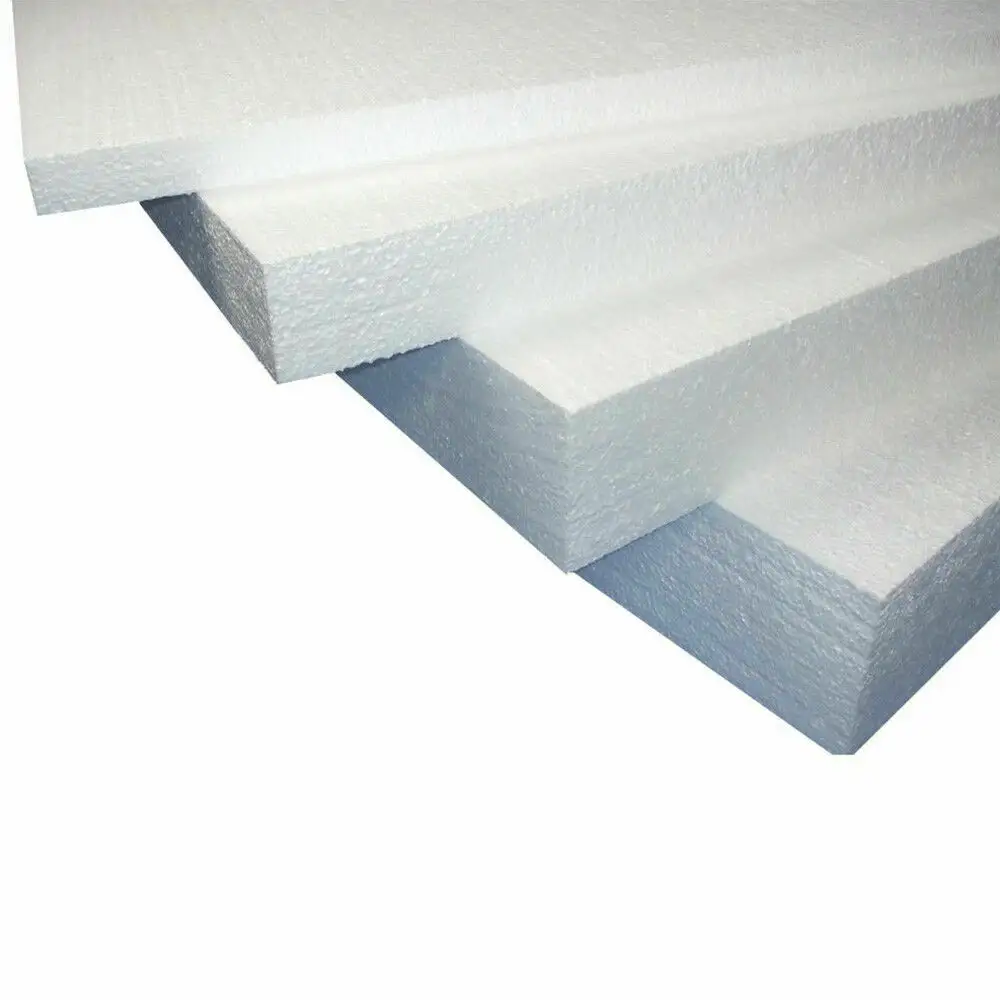

Современный пенополистирол – жесткий, долговечный, биологически и химически нейтральный, устойчивый к воде и другим жидкостям материал. Имеет коэффициент теплопроводности равный 0,038-0,05 Вт/(м*С) и 0.031 Вт/(м*С) для экструдированного пенополистирола. Процесс производства ППС состоит из следующих этапов:

- Вспенивание: гранулам ПСВ (полистирол вспенивающийся) с помощью химической реакции придается объем. В итоге получаются так всем хорошо знакомые белые шарики

- Вылеживание: что бы высушить гранулы и дать давлению внутри стабилизироваться, их необходимо поместить в специальный бункер и дать вылежаться в течение 12 — 24 часов

- Формовка: в закрытой блок-форме отдельные гранулы под действием пара соединяются в монолитный блок

- Резка: нарезка готового пенопласта на листы необходимого размера

Получение экструдированного (экструзионного) пенополистирола состоит из тех же этапов, только после вспенивания массу прогоняют через экструдер.

В производстве изотермических фургонов применяется пенополистирол низкой плотности, так как он обладает достаточно низкой теплопроводностью. Чтобы его получить процедуру вспенивания потребуется повторить два или три раза, причем после каждого последующего вспенивания обязательно должен следовать цикл вылеживания. Еще сутки займет высушивание пенопласта после формовки. Другими словами, получение листового пенополистирола с необходимыми свойствами занимает от 3 до 5 суток.

По причине столь длительного времени производства ППС производители автофургонов, как правило, закупают уже готовый материал. Но и с учетом этого, производство клееных сэндвич-панелей (из которых изготавливаются рефрижераторы) занимает около двух дней, так как необходимо время на спрессовку панелей и застывание клея.

Пенополиуретан – самый распространенный в мире вспененный полимер. По своим характеристикам абсолютно ни в чем не уступает пенополистиролу. Общепризнанно является одним из лучших теплоизоляторов на сегодняшний день: он долговечен, тепло- и морозостоек, а главное — имеет один из самых низких коэффициентов теплопроводности, равный 0,023 — 0,041 Вт/(м*С) в зависимости от плотности. Пенополиуретан получают путем смешения двух компонентов, которые представляют из себя жидкие смеси, а именно компонента «А» (полиола) и компонента «Б» (изоцианата). В результате их смешивания образуется реакционноспособная смесь, которая вспенивается под воздействием выделяющегося в ходе реакции тепла. Время вспенивания занимает от 10 до 40 секунд. В конце реакционной фазы пена начинает застывать и затвердевать (на это требуется лишь несколько минут). Весь процесс производства пенополиуретана занимает не более часа.

Пенополиуретан получают путем смешения двух компонентов, которые представляют из себя жидкие смеси, а именно компонента «А» (полиола) и компонента «Б» (изоцианата). В результате их смешивания образуется реакционноспособная смесь, которая вспенивается под воздействием выделяющегося в ходе реакции тепла. Время вспенивания занимает от 10 до 40 секунд. В конце реакционной фазы пена начинает застывать и затвердевать (на это требуется лишь несколько минут). Весь процесс производства пенополиуретана занимает не более часа.

Существует два метода производства ППУ: напыление и заливка. Первый лучше всего подходит для теплоизоляции труб и емкостей, а второй для производства корпусов и сэндвич-панелей. При заливке панелей исходные компоненты пенополиуретана смешиваются при определенной температуре и без доступа воздуха, образуя однородную массу, которую впрыскивают между наружным и внутренним слоями обшивки будущей сэндвич-панели. Благодаря крайне высокому коэффициенту адгезии пенополиуретана, он сам скрепляет между собой всю панель, вообще без использования клея. Готовой заливной панели необходимо дать около суток на полимеризацию. Итого весь процесс получения готовых панелей занимает не более двух дней.

Готовой заливной панели необходимо дать около суток на полимеризацию. Итого весь процесс получения готовых панелей занимает не более двух дней.

Рассмотрим подробнее, какой теплоизолятор предпочесть при выборе изотермического фургона, ведь не смотря на очень схожие свойства ППС и ППУ, фургоны, изготовленные из заливных и клееных панелей, имеют конструктивные различия, которые существенно влияют на их характеристики.

Главным отличием конструкции клееных фургонов является обязательное наличие закладных из фанеры или деревянных досок, выполняющих роль ребер жесткости. Они прокладываются вертикально между листовым пенополистиролом. Стандартный размер листового ППС — 1х2м, соответственно, через каждый метр в панели расположены деревянные вставки, на месте которых в фургоне непременно будут образовываться тепловые мосты, т.к. коэффициент теплопроводности досок и фанеры значительно выше коэффициента теплопроводности пенополистирола и в среднем равен 0. 12 Вт/(м*С). Чем больше таких мостов холода в панелях, тем выше коэффициент теплопередачи (потеря энергии квадратным метром поверхности при разности температур внешней и внутренней) конечного изделия. Для изотермического фургона коэффициент теплопередачи является главным критерием качества, и если он превысит показатель в 0,7 Вт/(м²*С), согласно ГОСТу, его нельзя считать изотермическим. Для фургонов, где требуются поддерживать особо низкий температурный режим (рефрижераторов), коэффициент теплопередачи не должен превышать 0,4 Вт/(м²*С). Теоретический коэффициент теплопередачи панели просчитывается исходя из коэффициентов теплопроводности каждого ее слоя: наружный слой, теплоизолятор, внутренний слой. Но некоторые недобросовестные производители фургонов умышленно не учитывают при просчете деревянные вставки и приписывают своим изотермическим фургонам такие характеристики, какими они в действительности не обладают.

12 Вт/(м*С). Чем больше таких мостов холода в панелях, тем выше коэффициент теплопередачи (потеря энергии квадратным метром поверхности при разности температур внешней и внутренней) конечного изделия. Для изотермического фургона коэффициент теплопередачи является главным критерием качества, и если он превысит показатель в 0,7 Вт/(м²*С), согласно ГОСТу, его нельзя считать изотермическим. Для фургонов, где требуются поддерживать особо низкий температурный режим (рефрижераторов), коэффициент теплопередачи не должен превышать 0,4 Вт/(м²*С). Теоретический коэффициент теплопередачи панели просчитывается исходя из коэффициентов теплопроводности каждого ее слоя: наружный слой, теплоизолятор, внутренний слой. Но некоторые недобросовестные производители фургонов умышленно не учитывают при просчете деревянные вставки и приписывают своим изотермическим фургонам такие характеристики, какими они в действительности не обладают. Прибавим к этому тепловые мосты, присущие любому без исключения фургону, в районе задних ворот и крепления фурнитуры и в местах стыков панелей стен, пола и потолка. В итоге, фургон будет обладать настолько высоким коэффициентом теплопроводности, что вообще не сможет называться изотермическим. Холодильный агрегат, установленный на таком фургоне, 80% своей мощности будет расходовать на охлаждение окружающей среды.

Прибавим к этому тепловые мосты, присущие любому без исключения фургону, в районе задних ворот и крепления фурнитуры и в местах стыков панелей стен, пола и потолка. В итоге, фургон будет обладать настолько высоким коэффициентом теплопроводности, что вообще не сможет называться изотермическим. Холодильный агрегат, установленный на таком фургоне, 80% своей мощности будет расходовать на охлаждение окружающей среды.

Чтобы изотермический фургон из клееных сэндвич-панелей соответствовал ГОСТу, теплоизолятор должен быть достаточной толщины и плотности. Например, при изготовлении специализированного фургона для перевозки мороженного (необходимый коэффициент теплопередачи 0,4 Вт/(м²*С)) в качестве утеплителя применяется экструдированный пенополистирол. Причем его толщина должна быть не менее 100 мм, при рекомендованной толщине 140 мм. Утолщение теплоизолятора влечет за собой увеличение объема клея и количества фанеры или досок в конструкции сэндвич-панелей. Что в конечном итоге приводит к значительному утяжелению фургону и снижению грузоподъемности автомобиля. Другими словами, чем выше изотермические свойства кузова, тем тяжелее фургон. Такая же зависимость прослеживается с увеличением размеров фургона.

Другими словами, чем выше изотермические свойства кузова, тем тяжелее фургон. Такая же зависимость прослеживается с увеличением размеров фургона.

В отличие от своего клееного аналога, заливные сэндвич-панели с ППУ изоляцией не нуждаются в дополнительных деревянных усилителях конструкции, так как сами по себе панели обладают достаточной жесткостью за счет монолитного теплоизолятора по всей длине каждой панели (пенополиуретан заливается в форму под определенные размеры будущего изделия). Фургоны, изготовленные по заливной технологии, легче клееных и обладают более низким реальным коэффициентом теплопередачи. При использовании ППУ требуется минимальная толщина изоляции. Это свойство позволяет достигать при его применении максимально возможных тепло- и энергосберегающих характеристик. Например, на том же фургоне для перевозки мороженного будет достаточно использовать пенополиуретан плотностью 70кг/м³ и толщиной 80 мм.

Если мы обратимся к опыту мировых производителей холодильников, то увидим, что все холодильные и морозильные камеры делаются исключительно с утеплителем из пенополиуретана. А по своей сути изотермический фургон является именно холодильником. Пенополистирол, хоть и обладает схожими свойствами, но из-за особенностей конструкции сэндвич-панелей, не используется в холодильном производстве.

А по своей сути изотермический фургон является именно холодильником. Пенополистирол, хоть и обладает схожими свойствами, но из-за особенностей конструкции сэндвич-панелей, не используется в холодильном производстве.

Подводя логический итог: технология изготовления сэндвич-панелей не имеет особого значения только в том случае, если необходим обычный изотермический фургон, коэффициент теплопередачи которого в пределах от 0,5 до 0,9 Вт/(м²*С)) Но когда стоит вопрос о покупке рефрижератора с реальным коэффициентом теплопередачи не выше 0,4 Вт/(м²*С), единственно верный вариант — фургон из заливных панелей с утеплителем из пенополиуретана.

← к списку новостей

Какой пенополиуретан выбрать на рынке города Барнаула?

На сегодняшний день в нашей жизни нельзя не заметить быстрое развитие технологий, практически каждый день мы получаем новый усовершенствованный продукт, который меньше по размеру, но в разы превосходит по функциональности и качеству прежний. В сфере строительных материалов технологии не стоят на месте благодаря появлению такого теплоизоляционного материала как пенополиуретан.

В сфере строительных материалов технологии не стоят на месте благодаря появлению такого теплоизоляционного материала как пенополиуретан.

Пенополиуретан (ППУ) — это тепло-, гидро-, звукоизолятор , он легок и прочен, имеет закрыто пористую структуру, что дает ему наименьший коэффициент теплопроводности, по сравнению с другими теплоизоляционными материалами: минеральная вата, пенополистирол, керамзит, пенобетон и другие.

Пенополиуретан – это теплоизоляционный материал нового поколения. Трех сантиметровый слой материала позволяет достичь лучшей теплоизоляции, чем полутора метровая кирпичная кладка! Для реализации в одинаковых условиях относительно равного уровня теплозащиты, создаваемого слоем пенополиуретаном в 1 см, требуется слой пенополистирола в 1,5–1,8 см, минеральной ваты – 1,80 см, дерева – 6–8 см, кирпича – 11–25 см, бетона – 45–60 см. Ниже приводятся характеристики сравнения ППУ с «традиционными» утеплителями.

80-90% строений за рубежом утепляют пенополиуретаном. В России этот показатель едва приближается к 20%. Однако, новая технология стремительно осваивается на Российском рынке тепло- изоляторов и находит всё больше и больше поклонников. С каждым днем все больше появляется компаний, предлагающих услуги по теплоизоляции напылением пенополиуретана. На фоне роста популярности ППУ появляются и те, кто занимается недобросовестным продвижением новинки, рассчитывая «побольше» заработать на этом рынке. Они вводят клиентов в заблуждение, пользуясь тем, что не все ещё знакомы основными характеристиками пенополиуретана.

Они предлагают использовать для утепления ППУ низкой плотности (10-15 кг/м3) умалчивая о таком понятие как «плотность материала».

Казалось бы, зачем?

Например: Нужно утеплить перекрытие дома слоем ППУ плотностью 30 кг/м3, нанеся всего 5 см утеплителя. Для того чтобы достичь теплоизоляцию такого же уровня используя материал плотностью 15 кг/м3 необходимо будет наносить слой на 5 см больше т.е. 10 см. Кроме того, ППУ с плотностью 30 кг/м3 является влагозащитным материалом и более устойчив к механическим повреждениям (на него можно наступать).

Для того чтобы достичь теплоизоляцию такого же уровня используя материал плотностью 15 кг/м3 необходимо будет наносить слой на 5 см больше т.е. 10 см. Кроме того, ППУ с плотностью 30 кг/м3 является влагозащитным материалом и более устойчив к механическим повреждениям (на него можно наступать).

Какой ППУ выбрать для утепления – плотностью повыше или пониже?

Со всей ответственностью заявляем, что наилучшим вариантом для утепления является ППУ плотностью 30 кг/м3. Вариант утепления напылением ППУ плотностью 15 кг/м3 является менее эффективным и менее долговечным.

ППУ с открытой ячейкой плотностью 15 кг/м3 был создан для шумоизоляции меж этажных перекрытий и внутренних стен. Использование такого материала в утеплении ограждающих конструкций не рекомендуется.

Изотермические фургоны из сэндвич-панелей: пенополиуретан или экструдированный пенополистирол?

По конструкции автофургоны делят на фургоны каркасного типа и бескаркасные фургоны. Автофургоны каркасного типа не обладают достаточными изоляционными свойствами и не могут называться изотермическими, так как технология производства данного типа фургонов не обеспечивает монолитность изоляционного слоя.

Автофургоны каркасного типа не обладают достаточными изоляционными свойствами и не могут называться изотермическими, так как технология производства данного типа фургонов не обеспечивает монолитность изоляционного слоя.

Для производства изотермических автофургонов из сэндвич-панелей используются 2 типа сэндвич-панелей:

— сэндвич-панели пенополиуретановые;

— сэндвич-панели с экструдированным пенополистиролом.

Пенополиуретановые сэндвич-панели

Рассмотрим плюсы и минусы пенополиуретановых сэндвич-панелей. Главным плюсом автофургонов из пенополиуретановых сэндвич-панелей является то, что пенополиуретаны — самые эффективные теплоизоляционные материалы. Пенополиуретан (ППУ) среди теплоизолирующих материалов обладает наиболее низким коэффициентом теплопроводности (l=0,022 Вт/м°С) и высокими гидроизолирующими свойствами (до 99% закрытых пор). Обусловлено это тем, что пенополиуретан на 85-90 % состоит из газа, с теплопроводностью ниже, чем у воздуха. Только 3 % от всего объёма занимает твёрдый материал, благодаря которому образованы рёбра и стенки; остальной объём – это поры. Пенополиуретан химически нейтрален к кислотным и щелочным средам. Двадцатилетний опыт успешной промышленной эксплуатации жесткого ППУ позволил выявить не только пределы возможностей, но и «дополнительные» достоинства этого материала, к числу которых относится, прежде всего, способность сохранять низкую теплопроводность в течение длительного времени.Под воздействием ультрафиолетового излучения (прямых солнечных лучей) пенополиуретан теряет свои прочностные свойства. В сэндвич-панелях защита от воздействия ультрафиолетового излучения осуществляется применением внешних изолирующих слоев из металла или армированного пластика. Применение оцинкованного или плакированного металла для внешних слоев обеспечивает несущую способность сэндвич-панелям, защищает от воздействия влаги и солнечных лучей.

Пенополиуретан химически нейтрален к кислотным и щелочным средам. Двадцатилетний опыт успешной промышленной эксплуатации жесткого ППУ позволил выявить не только пределы возможностей, но и «дополнительные» достоинства этого материала, к числу которых относится, прежде всего, способность сохранять низкую теплопроводность в течение длительного времени.Под воздействием ультрафиолетового излучения (прямых солнечных лучей) пенополиуретан теряет свои прочностные свойства. В сэндвич-панелях защита от воздействия ультрафиолетового излучения осуществляется применением внешних изолирующих слоев из металла или армированного пластика. Применение оцинкованного или плакированного металла для внешних слоев обеспечивает несущую способность сэндвич-панелям, защищает от воздействия влаги и солнечных лучей.

Сэндвич-панели с экструдированным пенополистиролом

Основным недостатком пенополистирола является его горючесть. При температуре свыше 80°С он начинает тлеть, поэтому его необходимо изолировать огнестойкими материалами. Это важно при применении экструдированного пенополистирола в строительстве, для производства автофургонов эта характеристика является несущественной.Технология производства сэндвич-панелей с экструдированным пенополистиролом предусматривает соединение слоев сэндвича при помощи двухкомпонентных полиуретановых составов в вакуумной среде. Технология вакуумной склейки сэндвич-панелей предусматривает значительное использование ручного труда рабочих, что негативно сказывается на стабильности качества сэндвич-панелей с экструдированным пенополистиролом. Использование ручного труда рабочих приводит к удорожанию себестоимости сэндвич-панелей.Внешние слои сэндвич-панелей с экструдированным пенополистиролом выполняются из армированного стеклопластика или оцинкованного металла. Армированный стеклопластик обеспечивает надежную защиту панели от сколов, царапин, обеспечивает эстетичный внешний вид на весь срок эксплуатации фургона.

Это важно при применении экструдированного пенополистирола в строительстве, для производства автофургонов эта характеристика является несущественной.Технология производства сэндвич-панелей с экструдированным пенополистиролом предусматривает соединение слоев сэндвича при помощи двухкомпонентных полиуретановых составов в вакуумной среде. Технология вакуумной склейки сэндвич-панелей предусматривает значительное использование ручного труда рабочих, что негативно сказывается на стабильности качества сэндвич-панелей с экструдированным пенополистиролом. Использование ручного труда рабочих приводит к удорожанию себестоимости сэндвич-панелей.Внешние слои сэндвич-панелей с экструдированным пенополистиролом выполняются из армированного стеклопластика или оцинкованного металла. Армированный стеклопластик обеспечивает надежную защиту панели от сколов, царапин, обеспечивает эстетичный внешний вид на весь срок эксплуатации фургона.

Ульи из пенополиуретана и пенополистирола: отзывы пчеловодов

С давних времен и до настоящего времени для разведения пчел используют ульи из дерева, но сейчас уже, благодаря тому, что современные технологии не стоят на месте, деревянные домики потихоньку сдают свои позиции. Пчеловоды за рубежом уже давно вместо дерева используют такие материалы, как пенополиуретан или пенополистирол.

Пчеловоды за рубежом уже давно вместо дерева используют такие материалы, как пенополиуретан или пенополистирол.

В нашей стране среди пчеловодов очень много консерваторов, поэтому чаще можно встретить на пасеке ульи из дерева. Но все же и у нас с каждым годом все больше и больше пчеловодов стали отдавать предпочтение материалам нового поколения, которые обладают существенными достоинствами. Так же как и у любого материала, и у них есть свои недостатки. Пчелиные домики бывают из дерева, фанеры, пенопласта, поликарбоната, пенополиуретана или пенополистирола. Но самыми популярными и распространенными являются конструкции из дерева, пенополиуретана и пенополистирола.

Содержание материала

Галерея: ульи из пенополиуретана (25 фото)

Ульи из пенополиуретана

Пенополиуретан является относительно новым синтетическим материалом, из него производят домики для пчел только последние 30 лет. На сегодняшний день известен такой факт, что почти половина ульев изготавливается из пенополиуретана. Такую популярность материал получил благодаря своим многочисленным достоинствам.

Такую популярность материал получил благодаря своим многочисленным достоинствам.

Достоинства

- Этот материал не подвержен гниению и плесени, так как обладает хорошей влагостойкостью.

- Имеет хорошие теплоизоляционные свойства, благодаря которым внутри домика всегда и зимой и летом поддерживается оптимальная температура для пчел.

- Конструкции из пенополиуретана обладают хорошей прочностью и отличаются большим сроком службу.

- Материал не опасен ни для пчел, ни для человека, так как считается экологически чистым, однако, при покупке, необходимо проверить есть ли внутри конструкции какие-нибудь запахи, потому что пчелы очень чувствительны к посторонним ароматам. К тому же, мед имеет свойства впитывать посторонние запахи. Если запахи присутствуют – это говорит о не качественности материала.

- Пенополиуретановые ульи обладают хорошей звукоизоляцией.

- За конструкциями очень легко ухаживать.

- Домики имеют небольшой вес.

- Конструкции очень вместительные и прекрасно подходят для больших семей.

- Легко собираются и разбираются, что очень удобно при сборке меда.

- Улей можно быстро и просто как уменьшить, так и увеличить, так как все детали прекрасно заменяют друг друга.

Хоть у пенополиуретана и очень много плюсов, все же есть и некоторые недостатки, которые необходимо учитывать.

Недостатки пенополиуретановых ульев

- Пенополиуретан под воздействием прямых солнечных лучей может разрушаться, поэтому для того, чтобы продлить срок эксплуатации домиков их необходимо красить с внешней стороны.

- Детали конструкции придется периодически заменять (раз в пять лет).

- Так как вес домиков небольшой, его придется дополнительно утяжелять, для того чтобы они не упали во время порывов ветра.

- Не очень хорошая вентиляция.

- Цена на ульи из ППУ немного выше, чем на другие искусственные материалы.

Для того чтобы собрать улей из пенополиуретана своими руками потребуется немного знаний и совсем чуть-чуть времени. Процесс сборки ППУ улья заключается:

Процесс сборки ППУ улья заключается:

- Внешняя поверхность деталей обезжиривается.

- Производится покраска внешней стороны деталей, лучше наносить два слоя краски.

- Затем необходимо произвести сборку имеющихся деталей.

Если в планах сделать пенополиуретановый улей полностью своими руками, то заранее, следует купить необходимый материал. И сделать из них нужное количество деталей, из которых состоит сама конструкция.

Пенополистирольные ульи

Материал пенополистирол используют уже давно для строительства пчелиных домиков. Он также обладает многими достоинствами, которые каждому пчеловоду нужно знать.

Достоинства пенополистирольных ульев

- Корпусы ульев из пенополистирола одинакового размера, поэтому их с легкостью можно переставлять местами.

- Пенополистирол совершенно не впитывает в себя влагу, так как имеет отличную устойчивость к ней

- Имеет хорошую вентиляцию и летом и зимой.

- Домики в случае каких-либо повреждений легко отремонтировать.

- Ульи из пенополистирола в эксплуатации очень экономные.

Особая уникальность пенополистирольного улья в том, что пчелы в таком домике реже переходят в роевое состояние, а также лучше и быстрее развиваются. А так как пчелы в таких домиках очень активны, им требуются дополнительные подкормки.

Перевозить домики с пчелами на новые места легко, из-за небольшого веса, сложность заключается только в том, что нужны специальные ремни для крепления, чтобы ульи не сдвигались от сильных порывов ветра.

Недостатки пенополистирольных ульев

- Корпуса практически невозможно очистить от прополиса.

- В домиках сложно проводить дезинфекцию, так как нельзя использовать паяльную лампу, поэтому для дезинфицирования часто используют химические средства, которые вредны и могут нанести вред пчелиной семье.

- Вода скапливается на дне улья из пенополистирола, так как материал не впитывает влагу.

Домик для пчел из пенополистирола можно без проблем смастерить своими руками, имея при себе чертежи с необходимыми разметками, которые в свободном доступе можно найти и в интернете, и у знакомых пчеловодов. А также заранее нужно приготовить инструменты и материалы. Главное, в процессе работы следует помнить, что пенополистирол очень хрупкий материал и с ним нужно быть очень аккуратным.

Ульи из пенопласта

Самым бюджетным материалом для изготовления пчелиных домиков считается пенопласт. У него масса положительных качеств.

- Пенопластовые ульи очень легкие (не более 14 кг).

- Материал отлично защищен от воздействий окружающий среды и держит внутри домика оптимальную температуру круглогодично.

- Пенопласт имеет большой срок эксплуатации, так как совершенно не гниет.

Недостатком улья из пенопласта является, то, что его нужно обязательно красить для того, чтобы защитить домик от солнечных лучей, под воздействием которых материалу свойственно разрушаться.

Среди пчеловодов много противоречивых мнений по поводу использования новых материалов для изготовления пчелиных домиков, кто-то категорически отвергает новшества в пчеловодстве, а кто-то, наоборот, старается попробовать что-то новое и находит в этом положительные моменты. В любом случае, сколько людей столько и мнений.

Отзывы

Уже на протяжении 6 лет пользуюсь ульями из пенополистирола, делаю сам. Оставляю на всю зиму на улице, зимуют нормально, внутри сухо, главное, чтобы летки верхний и нижний были открыты. И мед хорошего качества, никто не жаловался.

Пчеловод из Калининградской области

Уже четыре года подряд пользуюсь пенополиуретановыми ульями заводского производства. Вентиляция хорошая, сырости в ульях из ППУ нет, потому что вся вода выходит через сетку на дне. Рамки под тяжестью не гнутся и не деформируются. Прополис и воск можно счистить обычной стамеской.

Алексей

Знакомый занимается пчелами и уже третий год и использует пчелиные домики из пенополистирола, сделанные заводским методом. Сначала пробовал делать сам, но домик стал рассыхаться и пчелы его грызли. А вот заводской оказался хороший, теплее деревянного домика и по цене очень даже приемлемый. Для чистки всего лишь нужно поменять нижний поддон. И пока что ни одна семья не погибла.

Ольга

Мой родной отец является пчеловодом. И очень долгое время он присматривался к ППУ ульям, но пока еще не решился приобрести, хотя многие его друзья и знакомые пчеловоды уже не один год пользуются такими домиками, все довольны и положительно отзываются о таком материале.

Kurzak

Плинтус потолочный — пенополистирол, пенополиуретан, поливинилхлорид

Владельцы при обустройстве своего жилья не уделяет должного внимания такому элементу, как плинтус потолочный, пенополистирол. На самом деле эта деталь оформления очень важна, с её помощью комната приобретает законченный вид. Закрываемые плинтусом дефекты поверхности не испортят общее впечатление о помещении.

Закрываемые плинтусом дефекты поверхности не испортят общее впечатление о помещении.

На современном рынке строительных товаров представлено много вариантов потолочных плинтусов. Различия касаются не только особенностей оформления, но и используемого материала. На чём же лучше остановиться? Попробуем разобраться.

Плинтуса из пенополистирола и полистирола

Если вы сомневаетесь, из какого материала выбрать плинтус потолочный, пенополистирол в этом отношении универсален. Он обладает хорошими техническими характеристиками и, вместе с тем, вполне доступен по цене.

Материал характеризуется лёгкостью в обработке, работы с ним не требуют какого-либо специального инструмента, вполне подойдет обычный нож. Пенополистирол не впитывает влагу и не подвергается усадке. Материал обладает небольшим весом, его можно приклеивать как к стенам, так и к потолку. Багеты из пенополистирола можно красить и мыть.

Существенным минусом пенополистирола является его горючесть. При возникновении пожара это может представлять угрозу. Помимо этого, данный материал не отличается слишком большой прочностью в отношении механических воздействий. Изделия из пенополистирола не рекомендуется устанавливать в местах, допускающих контакт с проживающими, велик риск случайных повреждений.

Помимо этого, данный материал не отличается слишком большой прочностью в отношении механических воздействий. Изделия из пенополистирола не рекомендуется устанавливать в местах, допускающих контакт с проживающими, велик риск случайных повреждений.

Полистирол – аналогичный материал, однако он отличается большей твёрдостью. В ценовом выражении он несколько дороже пенополистирола. Данный материал тоже не является безопасным в отношении пожаров. Повредить механическим путём его сложнее, но всё же острые предметы вполне могут деформировать поверхность.

Плинтус из пенополиуретана

Данный материал обеспечивает изделиям особенную прочность. Кроме того, из пенополиуретана получается достаточно гибкий плинтус потолочный, пенополистирол по данному критерию существенно уступает. Это обусловлено тем, что в составе материала присутствует каучук.

Используя такой плинтус, очень удобно обустраивать помещение с различными изгибами и ломаными линиями. Багеты из пенополиуретана визуально округляют углы комнат, придавая им привлекательный вид.

Помимо этого, пенополиуретан непроницаем для воды, выдерживает широкий диапазон температурных колебаний. Плинтус из данного материала – прекрасный выбор для ванной комнаты и других помещений с повышенной влажностью.

К его недостаткам можно отнести только достаточно высокую цену. Также плинтус из пенополиуретана достаточно тяжел, приклеивать к натяжному потолку его не рекомендуется. Изделие крепится непосредственно на стену.

Плинтус из поливинилхлорида

Данный вариант является одним из наиболее экономичных видов плинтусов. Современной промышленностью выпускаются готовые багеты в различных цветовых оформлениях, в том числе имитирующих дерево или мрамор.

Преимуществами данного материала являются ценовая доступность, простота установки, многообразие расцветок. Однако, плинтуса из поливинилхлорида не слишком устойчивы к температурным перепадам. Кроме того, материал недостаточно пластичен, его трудно изогнуть. Также плинтус из ПВХ не подлежит перекрашиванию.

Плинтуса из дерева и гипса

Древесина – один из самых дорогих материалов, из которых может быть изготовлен плинтус потолочный, пенополистирол в этом плане несопоставимо дешевле.

Тем не менее, спрос на такие плинтуса не снижается. Цена зависит от вида используемого дерева. Наряду с простыми еловыми багетами есть резные плинтуса из красного дерева.

Плинтуса из дерева создают в помещении особую торжественную атмосферу. Помимо высоких эстетических характеристик, такие изделия обладают долговечностью, прочностью и экологичностью.

Минусы материала связаны с его естественным происхождением. Это подверженность гниению и плесени, восприимчивость к влаге, применение более сложной технологии крепления при монтаже, трудности восстановления при появлении дефектов.

Гипсовые плинтуса тоже относятся к интерьерным разновидностям. Они подчёркивают особенную стилистику пространства. Поскольку гипс пластичен, с его помощью могут быть созданы изделия различных форм.

Материал отличается высоким качеством, экологичностью, долговечностью, внешней привлекательностью. К недостаткам можно отнести дороговизну, большой вес, сложности установки, хрупкость.

PU против EPS: знаете, что у вас внутри?

Опубликовано в выпуске Wavelength 221

Если вас не достаточно запутали все существующие формы, теперь у нас также есть выбор материалов. В основном есть оригинал, и некоторые утверждают, что лучшим является наш старый друг — плата PU. Он сделан из пенополиуретана и покрыт стекловолокном. Смола, которая используется для ламинирования (приклеивания и закрепления стекловолокна), представляет собой полиэфирную смолу, которая возникла во время Второй мировой войны и является грязным материалом для работы с окружающей средой и для окружающей среды.Пенополиуретан ничем не лучше; Фактически, крупнейший поставщик пены, Clark Foam, был закрыт по причинам, связанным с окружающей средой и здоровьем. Однако закрытие в 2005 году побудило индустрию заготовок досок для серфинга очистить свою деятельность и наводнить рынок альтернативными вариантами материалов.

EPS или экструдированный пенополистирол — новейший продукт, появившийся на рынке, который лучше подходит для массового производства формованных плит, известных как всплывающие окна, и для более дорогих плит, таких как Firewire, Aviso, Hayden Shapes, Surftech и Luflite. немного.Преимущество плит EPS состоит в том, что у них гораздо лучшее соотношение прочности и веса, но для ламинирования им требуется специальная смола, известная как эпоксидная смола. Эпоксидная смола более устойчива химически и поэтому может использоваться для различных материалов, тогда как традиционная полиэфирная смола может использоваться только для пенополиуретана. Используйте полиэфирную смолу на пенополистироле, и вы можете получить химический пожар, поэтому убедитесь, что вы используете правильный комплект для покрытия доски! Некоторые люди называют свои доски либо стекловолокном, либо эпоксидной смолой, что неверно, поскольку почти все доски имеют стекловолокно, и все доски могут быть покрыты эпоксидной смолой. Таким образом, реальная дифференциация — это полиуретан или пенополистирол в отношении пенопласта.

Таким образом, реальная дифференциация — это полиуретан или пенополистирол в отношении пенопласта.

Так вот техническая разница, а какая разница в ходу? Что ж, некоторые серферы клянутся, что доски из полиуретана имеют гораздо лучшую гибкость и чувствительность, но если вы не на продвинутом уровне, вы не почувствуете эту разницу, пока не загрузите свои повороты. Другие утверждают, что плиты EPS лучше на ощупь из-за экзотических материалов, гибкости пенопласта, а также использования параболических стрингеров.Но реальность такова, что в серфинге задействовано так много факторов, что практически невозможно точно сказать. Это больше зависит от личных предпочтений и того, как вы мысленно относитесь к материалам и доске. Единственное отличие, которое может почувствовать каждый, — это цена. Полиуретан — это материал по умолчанию, используемый небольшими местными формовщиками, так как с ним легче работать и он дешевле. Таким образом, панели из полиуретана, как правило, более распространены, предлагают больший выбор и в среднем имеют более низкую цену. Однако EPS легче формовать на уровне массового производства, поэтому бренды, у которых есть общие модели, отдают предпочтение смеси EPS и эпоксидной смолы.Из-за большого объема производимых досок они могут оказаться очень выгодными, а также легче и немного прочнее, чем их аналоги из полиуретана.

Однако EPS легче формовать на уровне массового производства, поэтому бренды, у которых есть общие модели, отдают предпочтение смеси EPS и эпоксидной смолы.Из-за большого объема производимых досок они могут оказаться очень выгодными, а также легче и немного прочнее, чем их аналоги из полиуретана.

Это правда, что EPS действительно имеет другие характеристики гибкости, но лично я думаю, что это делает поездку более живой. Некоторые доски из пенополистирола могут иметь немного более плавное или «пробковое» ощущение, что заставляет их сидеть выше в воде во время катания. Например, лонгборды могут извлечь выгоду из этого, поскольку они будут грести, как будто они на несколько дюймов больше, но поворачиваются (из-за веса), как будто они на несколько дюймов меньше.Однако многие серферы жалуются, что эта дополнительная плавучесть шортбордов заставляет их чувствовать себя странно. Фактически, независимо от того, сколько серферов приветствуют доски EPS как прогрессивную, высокопроизводительную технологию, некоторые серферы всегда будут рассматривать их как дешевые и совершенно бездушные. Я думаю, что лучше всего просто попробовать доску без каких-либо предубеждений, независимо от материала, и посмотреть, какой серфинг лучше всего подходит для вас. Если, конечно, вы не выберете ни один из материалов и не выберете дерево, в этом случае вы получите прекрасное произведение искусства, которое будет особенным, независимо от того, хорошо оно катится или нет.

Я думаю, что лучше всего просто попробовать доску без каких-либо предубеждений, независимо от материала, и посмотреть, какой серфинг лучше всего подходит для вас. Если, конечно, вы не выберете ни один из материалов и не выберете дерево, в этом случае вы получите прекрасное произведение искусства, которое будет особенным, независимо от того, хорошо оно катится или нет.

Изготовление на заказ | Пенополиуретан

Atlas Foam Products находится в эксплуатации более 50 лет. Находясь в Сильмаре, Калифорния, мы предоставляем широкий спектр продуктов для корпораций, частных лиц, некоммерческих организаций и индустрии развлечений. На складе

Atlas Foam Products имеется более 100 наименований пеноматериалов.

Наша продукция включает:

- Гибкий полиуретан / сетчатый

- Полиэтилен (Ethafoam)

- Пенополистирол (EPS) — пенополистирол / бортовой картон

- Сшитый полиэтилен (L-200) — несколько цветов в на складе) (L-300)

- Неопрен

- Флокированная пена (имитация бархата доступно много цветов)

Полиуретановая пена:

Это недорогой материал с предсказуемыми рабочими характеристиками в диапазоне температур От -40 ° до 250 ° F. Особое сочетание легкого веса, эффективности амортизации, чистоты и технологичности делает его наиболее востребованным для защиты хрупких электронных систем или компонентов.

Особое сочетание легкого веса, эффективности амортизации, чистоты и технологичности делает его наиболее востребованным для защиты хрупких электронных систем или компонентов.

Он обладает высокой устойчивостью к климатическим изменениям, не имеет запаха и доступен в широком диапазоне плотности и цвета; его можно использовать для демпфирования с несколькими полостями и для плоских листов. Обеспечивает максимальную защиту при минимальных затратах.

Некоторые пены соответствуют спецификациям MIL-P-26514.

Полиэтиленовая пена (Ethafoam):

Ethafoam обладает превосходными характеристиками поглощения энергии, а также хорошими химическими, влагопроницаемыми и изоляционными характеристиками.Он подходит для изготовления с использованием обычных режущих инструментов и вспенивания горячей проволокой.

Пенополистирол (EPS):

EPS — это недорогой упаковочный материал низкой плотности, состоящий из гранул полистирола, расширенных и склеенных под действием тепла с образованием полужесткой пены. Доступны с плотностью от 1 до 2 фунтов на кубический фут. EPS легко формовать резанием, формованием горячей проволокой или формованием.

Доступны с плотностью от 1 до 2 фунтов на кубический фут. EPS легко формовать резанием, формованием горячей проволокой или формованием.

Плоский листовой материал:

Полиуретан, этиловый пенополистирол, пенополистирол (EPS), сшитый полиэтилен, сетчатые прокладки и подушки из пенопласта доступны в любом размере до 120 дюймов в длину и 84 дюйма в ширину в зависимости от материала.Точность размеров по толщине сохраняется до 1/16 дюйма на 1 дюйм толщины. Никаких инструментов или штампов не требуется.

Применения:

Амортизация по периметру нестандартных форм, не требующая соответствия контуру; и как наполнитель в ящиках.

Размеры:

Любой размер до 120 дюймов в длину и 84 дюйма в ширину, от 3/32 дюймов до 50 дюймов в зависимости от используемого материала.

Доступные плотности:

Полиуретан (полиэстер) 2 # / Cu.Ft. 4 # / Cu. Ft.

Полиуретан (полиэфир) с плотностью от 1,1 # до 2,7 #.

(EPS) 1 #, 1. 5 #, 2 #, 3 #

5 #, 2 #, 3 #

(ETHA) 1.7 #, 2.2 #, 4 #, 6 #, 9 #

(другие плотности по специальному запросу)

Цвета:

Полиуретан Полиэстер: угольный, синий (другие цвета по специальному запросу)

Полиуретан Полиэфир: белый, угольный, желтый, розовый, синий (другие цвета по специальному запросу)

ETHA: белый, угольный, синий, зеленый, розовый

Cross-Linked (L-200): белый, серый, угольный, синий, розовый, зеленый, фиолетовый, желтый

Доставка Обычно в течение 3-5 дней ARO

Штамповка стали на штампах

Штампы изготовлены из пеноматериала Atlas и остаются собственностью заказчика.Стоимость штампа применима только к первоначальному заказу. В дальнейшем штампы можно использовать повторно без дополнительных затрат.

Советник по производству

Проконсультируйтесь с нашим инженерным персоналом, чтобы определить правильный размер и плотность материала с помощью наиболее экономичных методов производства. Эта услуга бесплатна.

Эта услуга бесплатна.

Формовка горячей проволокой

Это экономичный метод амортизации продукта, обеспечивающий максимальную производительность для самых деликатных предметов. Форма единого блока полистирола (EPS) соответствует форме контейнера, а полости вырезаются по размеру каждого предмета.Можно формировать полости любой глубины и конфигурации; тяжелая электрически устойчивая проволока формируется соответствующей формы, и нагретая проволока четко разрезает материал. Шаблоны используются для обеспечения согласованности точности. Доступны различные плотности.

Экономия достигается за счет отказа от инструментов, штампов и форм; в то же время индивидуально подогнанные полости обеспечивают большую защиту, чем любой метод установки более мелких кусков материала вокруг предмета.Длительный срок службы пенополистирола позволяет многократно использовать подушку.

Размеры:

В разумных пределах нет ограничений на размер подушки, глубину и контур формируемых полостей. Мы проектируем в соответствии с вашими требованиями.

Мы проектируем в соответствии с вашими требованиями.

Гофрированная полиуретановая пена (форма ящика для яиц)

Гофрированная пена идеальна для амортизации различных больших, маленьких и необычных предметов в одной упаковке; гребни обнимают предмет, не позволяя двигаться. Такая адаптируемость к разным формам и размерам позволяет разместить все элементы линейки продуктов в относительно небольшом количестве стандартных упаковок.Обычно он легкий и достаточно гибкий, чтобы при желании обернуть его вокруг предмета.

Доступны различной плотности. Некоторые из них могут иметь сертификат MIL-P-26514.

Доставка: 5 дней ARO.

Ограничения по длине, ширине и общей толщине зависят от типа желаемого материала. За подробностями обращайтесь к продавцу вашего атласа по телефону.

Детали необходимо заказывать комплектами. Необходимо предоставить полную подробную информацию. Два куска свернутой пены, сложенные вместе, образуют набор.

Упаковка в амортизирующий советник

Приглашаем вас проконсультироваться с производственным персоналом Atlas Foam по любым вопросам амортизации. Вы обнаружите, что большинство проблем можно значительно упростить, если принять меры на ранних этапах. Когда это будет сделано, требования можно будет наиболее экономично перевести в производственные процедуры.

Вы обнаружите, что большинство проблем можно значительно упростить, если принять меры на ранних этапах. Когда это будет сделано, требования можно будет наиболее экономично перевести в производственные процедуры.

Прототипы

Atlas Foam оснащен оборудованием для производства прототипов, отвечающих самым взыскательным требованиям.Плата за услугу при первоначальном заказе не взимается; по спекулятивным или выборочным запросам применяется номинальная плата за обслуживание.

Как заказать:

Каждый заказ указывается индивидуально. Заказ на поставку, охватывающий весь заказ с печатью и спецификациями количества, размера, цвета и плотности.

заказы «КАК ВЫПОЛНЯЕТСЯ»:

При больших объемах заказов, требующих периодических прямых поставок, Atlas Foam обеспечит и поддержит все необходимые меры для производства и график поставок.

Повторные заказы:

Atlas Foam будет хранить все штампы и производственное оборудование. Матрицы остаются собственностью заказчика до тех пор, пока они не потребуются. Для повторных заказов достаточно заказа на покупку или другого разрешения.

Матрицы остаются собственностью заказчика до тех пор, пока они не потребуются. Для повторных заказов достаточно заказа на покупку или другого разрешения.

Поставка:

Полиуретановые листы и гофрированные прокладки из пенопласта обычно отправляются в течение трех дней, в зависимости от размера заказа. По заказам, требующим штампов, оснастки или шаблонов, срок может составлять 1-2 недели.

Цены:

Каждый заказ указывается индивидуально в соответствии с требованиями каждой работы.Мы прилагаем все усилия, чтобы цитировать телефонные запросы в тот же день.

Проконсультируйтесь с Atlas Foam по любым вопросам, связанным с амортизирующим материалом

Know Your Foam

Материалы

Знай свою пену

На днях я зашел в магазин для серфинга и увидел доску, которая выглядела так же, как традиционная доска для серфинга из полиуретанового стекловолокна. Это был обычный кремовый цвет, с центральным стрингером из бальзы, покрытым стекловолоконной смолой. Продавец говорит, что «эта доска — милая доска из эпоксидной смолы.«Я почесал голову, потому что, когда я слышу эпоксидную смолу, я думаю о досках Surftech Tuflite. Вы знаете, платы, которые выглядят так, как будто они покрыты твердой пластиковой оболочкой без стрингеров. Поэтому я решил провести некоторое расследование.

Продавец говорит, что «эта доска — милая доска из эпоксидной смолы.«Я почесал голову, потому что, когда я слышу эпоксидную смолу, я думаю о досках Surftech Tuflite. Вы знаете, платы, которые выглядят так, как будто они покрыты твердой пластиковой оболочкой без стрингеров. Поэтому я решил провести некоторое расследование.

Полиуретан

В наши дни основным выбором пенопласта для серфинга являются полиуретан (ПУ), полистирол (ПС) или пенополистирол (EPS). Пенополиуретан был выбран формовщиком с 1950-х годов. Одно из преимуществ состоит в том, что он легкий и очень пластичный.Если вы посмотрите на него поближе, он очень тонкий и хрупкий, так что вы можете взять наждачную бумагу и сбрить углы, не порвав ее. Если вы планируете купить доску для серфинга на заказ, скорее всего, она сделана из полиуретана. Однако одним из самых больших недостатков является его высокая токсичность. Он представляет потенциальную опасность для людей, работающих с этими материалами, возможное загрязнение окружающей среды, и они являются невозобновляемым продуктом. Когда в 2005 году компания Clark Foam, крупнейший дистрибьютор заготовок из пенополиуретана, закрыла свои двери, произошел приток новых конструкций досок для серфинга и использования различных композитов.

Полистирол

Пенополистирол (ПС) — более легкая альтернатива традиционному пенополиуретану. Однако для придания формы требуется примерно в два-четыре раза больше усилий. Они не такие прочные, как полиуретан, но с покрытием из эпоксидной смолы они становятся достаточно прочными. Полиэфирная смола (используемая для изготовления стекловолокна) растворяет пенополистирол, поэтому для предотвращения этого необходимо добавление эпоксидной смолы. Кроме того, он экологически безопасен и пригоден для вторичной переработки.Как и в случае с полиуретаном, вы также можете купить блоки из пенополистирола и самостоятельно сформировать доску.

Пенополистирол

Пенополистирол (EPS) — это разновидность пенополистирола. Сейчас они набирают популярность и обычно входят в основу досок для серфинга Surftech Tuflite и Firewire. Вы, наверное, уже знакомы с пенопластом EPS. Легкие одноразовые кулеры, которые вы можете купить в супермаркете, изготовлены из пенополистирола. Это также та же пена, которая используется для защиты продуктов в коробках или упаковках.Они состоят из крошечных шариков из пеноматериала, размером с шарики BB, и сжимаются вместе с помощью клея. EPS обычно является самым легким из трех пенопластов, используемых в досках для серфинга. Недостатком использования пенополистирола является сложность придания ему формы вручную. Если вы поднесете к одноразовому кулеру наждачную бумагу, вы поймете, о чем я. В конечном итоге вы оторвете кусочки пенопласта наждачной бумагой. Если вы ищете нестандартную доску, будет очень сложно найти формирователя, который захотел бы работать с этим материалом.Доски для серфинга из пенополистирола обычно формуются с помощью машин. Можно купить формованный пенополистирол. Отсюда и появился термин «всплывающая доска». Кроме того, пенополистирол более склонен к впитыванию воды, но недавние разработки помогли решить эти проблемы.

Плотность в зависимости от плавучести

При выборе доски для серфинга нельзя упускать из виду один важный аспект производительности — это ее вес. Более легкая доска означает большую плавучесть и плавучесть.Когда вы сравниваете три доски, сделанные из трех разных типов пенопласта, самая легкая или самая низкая плита будет плавать у вас лучше всего. Преимущество лучшей плавучести отлично подходит для гребли и позволяет кататься на доске меньшего размера для маневренности. Каждый тип пены может иметь разные уровни плотности в зависимости от степени сжатия материала. Обычно EPS — самый легкий из трех, а полистирол легче полиуретановой пены. Однако вы также можете взвесить свое решение о долговечности доски для серфинга.Доски для серфинга из полиуретана легче всего ремонтировать. Сердечник из пенополистирола с меньшей вероятностью со временем ухудшится, и такие компании, как Surftech с их оболочкой из эпоксидного стекловолокна, заявляют, что их доски прослужат дольше, чем традиционные доски для серфинга из полиуретанового стекловолокна.

Пены

Существует 3 основных жестких вспененных материала, обычно используемых для изоляции жилых, коммерческих и промышленных помещений: экструдированный полистирол (XPS), пенополистирол (EPS), полиуретан (PUR / PIR).Каждый тип имеет индивидуальные характеристики и определенные преимущества и недостатки для конкретных применений в строительстве. Пены рекомендуются для мест, где требуются высокие механические свойства и небольшой вес.

Предлагаем 3 вида пенопластов; все они обладают отличными изоляционными характеристиками:

- EPS, пенополистирол

- XPS, экструдированный полистирол

- PUR / PIR, полиуретан

Пенополистирол (EPS) | Экструдированный полистирол (XPS) | Полиуретан (PUR / PIR) |

| Пенополистирол — это легкий, жесткий пенопластовый изоляционный материал с закрытыми порами, изготовленный из твердых шариков полистирола.Расширение достигается за счет растворения газообразного пентана в основном материале полистирола во время производства. Газ расширяется под действием пара. Затем шарикам из пенополистирола придают форму, соответствующую их применению. | Экструдированный полистирол обладает высокой устойчивостью к давлению и влаге. Его получают путем непрерывного процесса экструзии: гранулы полистирола плавятся в экструдере, а вспенивающий агент вводится в экструдер под высоким давлением, где он растворяется в расплаве полистирола.Основным используемым вспенивающим агентом является СО2. Непрерывный процесс экструзии приводит к получению вспененного продукта с однородной структурой с закрытыми порами, гладкой сплошной оболочкой. | Полиуретан — это общий термин, который охватывает широкий спектр различных составов, полученных в результате химической реакции диизоцианата с полиолом. Полиуретановая изоляция относится к группе изоляционных материалов на основе PUR (полиуретан) или PIR (полиизоцианурат). Структура с закрытыми порами и высокая плотность сшивания PUR и PIR придают ему характеристики хорошей термостойкости, высокой прочности на сжатие и отличных изоляционных свойств. Дополнительная информация |

Что такое пена для серфинга — Surfline

Сегодня потребителю доступно больше материалов для досок для серфинга, чем когда-либо в истории этого спорта. Наличие вариантов — прекрасная вещь, но она также может быть ошеломляющей. Как найти подходящую доску для серфинга с таким большим выбором? Или, еще лучше, как узнать, какая пена для доски для серфинга лучше всего подходит для тех условий, в которых вы будете кататься? Три основных типа пенопласта для серфинга — это полиуретан (PU), пенополистирол (EPS) и полистирол (PS).Ни одна пена не «лучше» другой, скорее, все они обладают уникальными эксплуатационными характеристиками, которые хорошо работают в различных условиях серфинга. Вот что вам нужно знать:

Полиуретан

Самая традиционная пена, используемая для создания досок для серфинга, формирователи используют полиуретан с тех пор, как Грабби Кларк впервые взломал химический код еще в 1950-х годах. Чрезвычайно легкий и легкий в форме, люди использовали его так долго. Состав пены очень мелкий и очень жесткий, что означает, что когда по нему проходит строгальный станок или наждачная бумага, пена образует сверхмелкозернистую пыль и не отрывает куски пены от заготовки.Это позволяет формирователю лепить более детально и с более точными характеристиками. Самым большим недостатком пенополиуретана для досок для серфинга является то, что он чрезвычайно токсичен и вреден для окружающей среды. После того, как в 2005 году закрылась компания Clark Foam, фактически захватившая бизнес по производству заготовок для досок для серфинга, на рынок стали поступать более экологически чувствительные материалы.

Полистирол

Пенополистирол (ПС) — это наиболее распространенный пенопласт, используемый с эпоксидными смолами. Пена не пользуется огромным спросом, потому что ей трудно придать форму, и для получения того же результата может потребоваться в два раза больше времени.Заготовки обычно имеют более высокую плотность, чем полиуретановая пена, но они не такие прочные, поэтому эпоксидная смола добавляет гораздо больше прочности и долговечности без большего веса, чем традиционная полиэфирная смола из стекловолокна, эпоксидные плиты предпочитают в небольших условиях прибоя. . Другим преимуществом пенопласта для серфинга является то, что он имеет больше экологического смысла, а отходы от заготовок действительно могут быть переработаны.

ПОДРОБНЕЕ: доски для серфинга теряют свою «популярность»? Узнай здесь.

Пенополистирол

Изготовленный из пенополистирола, вспененный полистирол (EPS) в последние годы резко вырос в популярности.Это гораздо более экологически чистый материал, а также чрезвычайно легкий вес, поэтому он отлично подходит для изготовления досок с малой волной. Скорее всего, вы в какой-то момент своей жизни встречали пенополистирол, это то же самое, что и те дешевые охладители из пенополистирола, которые вы покупаете в магазине спиртных напитков, или упаковка нового телевизора. По этой причине во многих формованных или «выдвижных» досках для серфинга, изготовленных путем сжатия небольших шариков из пенопласта вместе, чтобы сформировать заготовку или лист пенопласта, используется эта пена. Пенополистирол (пенополистирол), как известно, трудно подобрать вручную, потому что крошечные шарики из пенопласта имеют тенденцию разваливаться при ударе рубанком или более грубой наждачной бумагой.Это не значит, что не существует хороших досок для серфинга, сделанных вручную из пенополистирола, просто нужно немного больше времени и усилий, чтобы придать форму сглаживанию.

Знай, прежде чем уходить

Начните 15-дневную бесплатную пробную версию Surfline Premium и получите доступ к лучшей в мире команде прогнозов.

Навигация 01

В сфере серфинга нас особенно интересует

пенополиуретан, потому что пенополиуретан — это легкий, прочный, недорогой пенопласт

основная подложка, толерантная к полиэфирной смоле, предпочтительна низкая стоимость и

прочная стекольная смола.Полиуретан

Пены можно условно разделить на два типа, которые называются пенами TDI и MDI. Основная часть бизнеса досок для серфинга использует TDI.

пены на основе; однако большая часть остальной части коммерческой отрасли имеет тенденцию

предпочитаю пенополиуретан. Последние выпуски

относящиеся к пене Clark, предполагают, что полиуретан и

в частности, полиуретан TDI может иметь негативные последствия для здоровья и окружающей среды.

обеспокоенность.

Это простое обсуждение некоторых различий

между пенополиуретаном на основе ТДИ и МДИ.

Пена для серфинга

Стандартная пена для большинства досок для серфинга — это прочный белый полиуретан из вспененного материала.

мыло. Пена с малыми пустотами и хорошей

желательны механические свойства для формования. Пенополиуретан предпочтительнее

пенополистирол (или пенополистирол, EPS), потому что полиуретан не

деполимеризуется (или разжижается, или распадается) под воздействием полиэфирных смол. Полиэфирные смолы — это стандартное остекление.

смола за счет невысокой стоимости; относительно простота использования и относительно быстрое отверждение

процесс.Особенно привлекательна белая пена

потому что это позволяет изготавливать простую недорогую доску, просто придавая ей форму

сердцевина из пенопласта и покрытие пенопласта прозрачной оболочкой из стекла / полиэфирной смолы

производя функциональные и эстетически привлекательные продукты. Белая пена также является идеальным шаблоном

для перекрашенных цветов и изображений. Пены для досок для серфинга различаются по плотности, где

плотность массы на объем материала.

Номинальная плотность пены составляет порядка 2 фунтов на кубический фут с учетом

немного пены с большей или меньшей плотностью в зависимости от области применения.

Другие пенопласты также используются для изготовления досок для серфинга, таких как EPS и

полиэтилен (ПЭ). EPS обычно используется

с эпоксидными смолами, потому что полиэфирные смолы растворяют полистирол, а пенополиэтилен

материал, используемый для изделий из мягкого картона, таких как буги-борды и мягкие

доски для серфинга.

Полимеризация полиуретана

Обычно полиуретаны начинаются как углеводороды.

цепь, полиол, и во время процесса полимеризации концы полиола

цепи заканчиваются диизоцианатным соединением.Метод и средства выбора полиола

а метод и средства оконечной заделки обеспечивают несколько параметров для

контроль механических свойств полиуретана. Кроме того, можно использовать вспениватель.

для образования газовых пустот внутри полиуретана и, следовательно, образования пены.

Наиболее популярные диизоцианатные соединения, используемые для производства

пенополиуретан бывают:

- Метилендифенилдиизоцианат или также известный как MDI

- Толуолдиизоцианат или также известный как TDI

MDI образует светло-коричневую / желтую пену, а TDI дает белый

мыло.TDI — предпочтительный материал в

изготовление пенополиуретана для досок для серфинга.

Некоторые люди утверждают, что TDI — это средство для здоровья и окружающей среды.

опасности, и некоторые поставщики химических веществ будут продавать только ДИ и не будут продавать ТДИ. TDI, похоже, имеет некоторые функции, которые

менее привлекательный. Что делает TDI

отличается от MDI?

Опасности диссоцианатов для здоровья

Диизоцианаты — не самые дружелюбные соединения.Как следует из названия, они содержат цианат.

который описывает химическую связь, подобную цианиду. Цианид, как известно, вреден для здоровья. Все диизоцианаты имеют фундаментальное здоровье.

проблема, вызывая промышленную профессиональную астму. Уровень воздействия химического вещества на

причина астмы умеренная и может возникать на пороге ниже обонятельной

предел. Или, проще говоря, ты можешь быть

подверглись воздействию токсичной дозы диссиоцианата, которая вызовет астму, но вы

не чувствовать запаха химического вещества.Эти

виды химического воздействия коварны, потому что вы можете подвергнуться воздействию, но не

знать до тех пор, пока не разовьется физическое повреждение (например, астма). Если работать с диизоцианатами, это будет

необходимо убедиться, что уровень воздействия понят и контролируется до

предотвратить непреднамеренное воздействие, которое может привести к долгосрочным последствиям для здоровья.

TDI и MDI могут производить это

профессиональная астма, помимо других заболеваний, связанных со здоровьем и окружающей средой.

эффекты.Похоже, что практическая

физические свойства TDI будут способствовать большему воздействию диизоцианата

соединение и, следовательно, больший риск для личного здоровья.

Сравнение физических свойств двух

диизоцианаты, кажется, подтверждают это.

(PDF) Эмиссия стирола из пенополистирола и циклопентана из пенополиуретана

(uk³ad styren-PSf) uzyskano metod¹ symulacji komputerowej, a w przypadku wiêkszych stê¿eñ

(cyklopentry zegodacy) -.

S³owa kluczowe: Styren, cyklopentan, pianka styropianowa, pianka poliuretanowa, emisja, symu-

lacja komputerowa.

Оценка выбросов летучих органических соединений

фунтов (VOC) из полимерных сухих материалов, используемых в строительной промышленности

, является важным аспектом их химико-химических исследований phy-

[1–3], т.е. из-за токси-

г. ЛОС. Это может повлиять на качество окружающей среды в помещении

[4], в частности на здоровье и общую комфортность обитателей.ЛОС вводятся в материалы

в качестве добавок для улучшения свойств материалов

или присутствуют в материалах в виде остатков процессов полимеризации

[5]. Примером первой группы VOC

является циклопентан, используемый в качестве вспенивающего агента во время производства полиуретановой пены

[6], а примером конденсационной группы se-

является стирол, мономер в процессе полиуретана. — Производство стирола

[7]. Помимо анализа токсичности, также изучаются выбросы

ЛОС для оценки качества

полимерных материалов и исследования процессов старения

[8].

Выбросы ЛОС из полимерных материалов обычно определяются стандартными методами испытаний в США (ASTM D 5116-90) или

в Европе (ENV 13419). Как правило,

в этих тестах выбросы определяются за относительно короткий промежуток времени (несколько дней) с использованием небольших камер (объемом

менее 1 м3) при температуре окружающей среды (измерение —

единиц при температурах> 23 ° C). нечасто [9]). Однако часто необходима информация о долгосрочных профилях выбросов

в натурной камере (в помещениях).

Обычно такие измерения занимают много времени и

являются дорогостоящими, и в результате, где это возможно, они заменяются

математическим моделированием выбросов

[10–13].

Эмиссия ЛОС из полимерных материалов — это процесс

, состоящий из диффузии через материал, а

— из поверхностной эмиссии [2]. Диффузия для данной системы, описываемой коэффициентом диффузии, происходит при градиенте концентрации

.Поверхностная эмиссия, напротив, состоит из перегородки на границе раздела «материал-воздух», описываемой коэффициентом разделения

, а также

переноса в воздухе (диффузии и конвекции) [2, 10]. Диффузия

в полимере и разделение между поверхностью поли-

-мер и воздухом являются ограничивающими явлениями в процессах эмиссии

[10].

Для разработки модели выброса необходимо знание

ряда входных параметров.Эти

включают начальные концентрации ЛОС в материале,

в дополнение к коэффициентам распределения и диффузии. Начальная концентрация ЛОС в полимерном материале может составлять

, определяемая различными методами разделения, например

путем растворения образца полимера с последующим осаждением полимера [3] с помощью анализа свободного пространства [3]. 14, 15],

полное испарение образца до газовой фазы [16] или

экстракция соединения органическим растворителем.

Коэффициенты разделения на границах раздела материал / газ

, определяемые как отношение концентраций ЛОС в фазе

материала к концентрации в воздухе в условиях равновесия, обычно определяются гравиметрически на основе прямых измерений

сорбция на материале с использованием весов McBean

[17, 18]. Измерения также могут быть выполнены косвенно с помощью других методов, таких как

обращенная газовая хроматография (IGC) [19-21], метод

с ограниченным свободным пространством (HS) [14, 22, 23], акустический

.

датчиков (поверхностная акустическая волна — SAW или

мода сдвига толщины — TSM) [21, 24] и метод давления пара

[25].В качестве альтернативы, коэффициенты распределения могут быть выражены как отношение адсорбции ЛОС к скорости десорбции

константы, и они обычно определяются из

измерений сорбции ЛОС в динамических экспериментах

[26, 27].

Коэффициенты диффузии в материалах могут быть

, измеренные двумя способами, а именно сорбцией и проницаемостью

[28]. Методы сорбции, в которых измеряется кинетика сорбции

соединения в полимерном материале,

используют соотношение между скоростями сорбции

и переносом соединения в материале, представленное коэффициентом диффузии

[29–32].В соответствии с методами переноски

полимерный материал используется в качестве проницаемой мембраны

, и количество соединения, диффундирующего через мембрану при постоянной концентрации

(давление), измеряется, от которого измеряется Определен коэффициент диффузии

[33–35].

Пена — это особый вид полимерных материалов. Они

являются неоднородными (пористыми) материалами, которые можно рассматривать как двухфазные материалы, состоящие из газа (ячейки)

и твердого полимера (стенки).Перенос ЛОС в пенопласте

включает как диффузию в газовой фазе, так и проникновение

через стенки ячеек [36]. Эти явления зависят от

свойств мигрирующих соединений, а также от

структуры пены (включая ее геометрию, распределение ячеек, толщину их стенок) и плотности полимера

. При описании массового транспорта с помощью этих материалов обычно используются два подхода.Один пример —

предполагает, что полимерный материал однороден, а

— что ЛОС равномерно распределены в материале [11, 37].