Пластинчатый теплообменник — устройство и принцип работы

Пластинчатые теплообменники относятся к классу рекуперативных теплообменников и представляют собой аппараты, теплообменная поверхность которых образована набором тонких штампованных металлических пластин. Пластины теплообменника, собранные в единый пакет, образуют между собой каналы, по которым протекают теплоносители, обменивающиеся тепловой энергией. Каналы с теплоносителями А и В чередуются между собой.

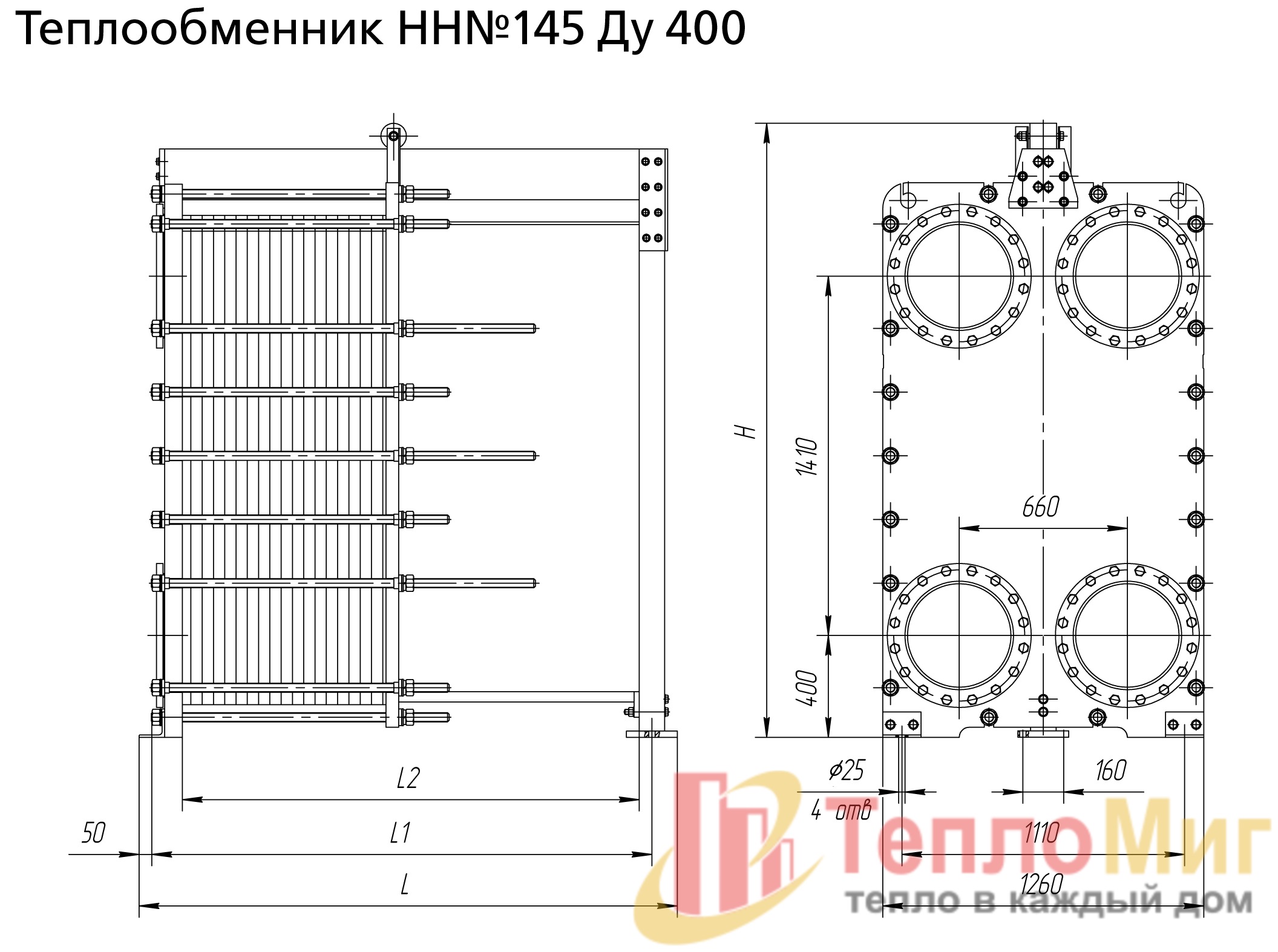

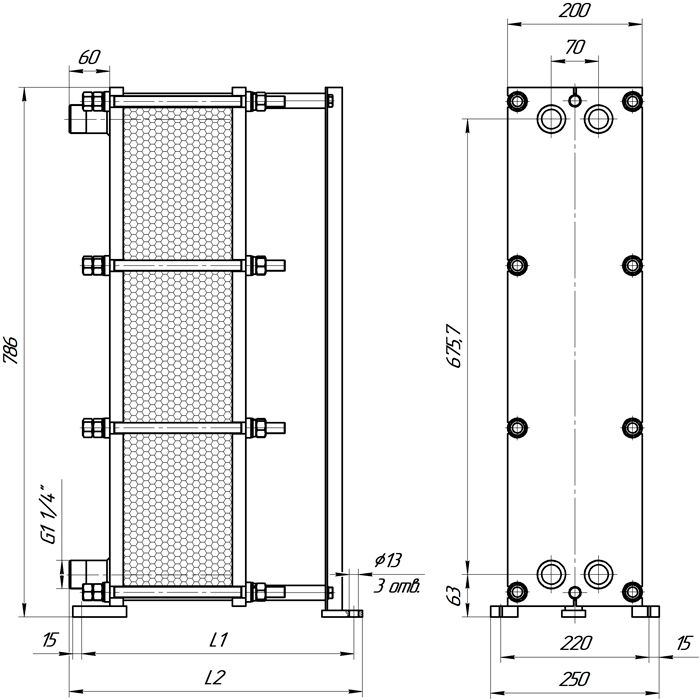

Основные размеры и параметры наиболее распространенных в промышленности пластинчатых теплообменников определены ГОСТ 15518—83. Их изготовляют с поверхностью теплообмена от 2 до 600 м2 в зависимости от типоразмера пластин; эти теплообменники используют при давлении до 1,6 МПа и температуре рабочих сред от —30 до +180° С для реализации теплообмена между жидкостями и парами (газами) в качестве охладителей, подогревателей и конденсаторов.

Типы пластинчатых теплообменников

Пластинчатые теплообменники разделяют по степени доступности поверхности теплообмена для механической очистки и осмотра:

Наиболее широко применяют разборные пластинчатые теплообменники, в которых пластины отделены одна от другой резиновыми уплотнениями. Монтаж и демонтаж этих аппаратов осуществляют достаточно быстро, очистка теплообменных поверхностей требует незначительных затрат труда.

Подключение пластинчатых теплообменников

Классическая схема подключения пластинчатых теплообменников имеет патрубки входа и выхода теплоносителей на передней плите. В большинстве случаев входы и выходы расположены таким образом, чтобы обеспечить противоток теплообменных сред. Работа пластинчатого теплообменника с противотоком рабочих сред показана на видео:

Существуют конструкции пластинчатых теплообменников, в которых патрубки входа и выхода теплоносителей расположены как на передней, так и на задней плите:

youtube.com/embed/b1dzl5iokYQ» frameborder=»0″ allowfullscreen=»»/>

Присоединение к входам и выходам рабочих сред осуществляется с помощью фланцевых соединений, соединений под сварку (стальная труба) или резьбового соединения. Возможно также отсутствие какого-либо патрубка на входе или выходе теплоносителя. В таком случае вокруг отверстия на плите выполняются отверстия с внутренней резьбой под шпильки, с помощью которых можно подсоединить трубопровод с теплоносителем с применением термостойкого резинового или каучукового уплотнения.

Пластины для пластинчатых теплообменников

Серийно выпускаемые пластинчатые теплообменники комплектуют пластинами, штампованными из листового металла толщиной до 1 мм. В качестве материала применяется коррозионностойкая сталь, титан, специальные сплавы. Пластины пластинчатого теплообменника имеют гофрированную поверхность для турбулизации потоков в каналах, что повышает эффективность теплопередачи и препятствует отложению загрязнений. Гофры пластин обычно имеют в сечении профиль равностороннего треугольника. Чем тупее угол, под которых расположены гофры пластины, тем большее сопротивление создается в каналах, чем острее угол, тем меньше сопротивление и выше скорость потоков.

Пластины для пластинчатых теплообменников разборного типа

Расчет пластинчатых теплообменников

Расчет пластинчатых теплообменников на прочность сводится к расчету нажимных и промежуточных плит, пластин, штанг, стяжных болтов, коллекторов, днищ и крышек.

При проектировании и подборе производятся тепловые и гидравлические расчеты с целью определения всех характеристик пластинчатого теплообменника, а также параметров процесса теплопередачи. Далее приведен упрощенный расчет пластинчатого теплообменника для примера. Итак, пластинчатый теплообменник уже спроектирован. Он состоит из 101 пластины, которые образуют 100 каналов. Половина из них зарезервирована для потока горячей воды, другая половина для потока холодной воды. Два внешних канала, один горячий и один холодный, будут иметь теплопередачу только на одной стороне, т.к. со второй стороны канала с водой нет. Помним об этом, но не учитываем данное в примере:

Два внешних канала, один горячий и один холодный, будут иметь теплопередачу только на одной стороне, т.к. со второй стороны канала с водой нет. Помним об этом, но не учитываем данное в примере:

| Количество пластин | 100 (101) | [-] |

| Длина пластины | 8.000 | [m] |

| Ширина пластины | 0.500 | [m] |

| Толщина пластины | 0.002 | [m] |

| Ширина холодного и горячего каналов | 0.008 | [m] |

| Температура горячей воды | 353.15 | [K] |

| Температура холодной воды | 293.15 | [K] |

| Массовый расход горячей и холодной воды | 400.0 | [kg/s] |

| Коэффициент загрязнения на горячей и холодной стороне | 0.00005 | [m2W/K] |

| Теплопроводность материала пластин | 50 | [W/m/K] |

Свойства воды приняты для средних температур. Так как температуры горячей и холодной воды на входе составляют 80 и 20 градусов по Цельсию, соответственно, средняя температура составляет 50 градусов. Для расчета пластинчатого теплообменника вручную пренебрегаем изменением коэффициента теплопередачи при изменении температуры воды. Значения на каждой из сторон будет меняться противоположно.

| Площадь теплообменной поверхности | A_hx = 8.000 * 0.500 * 100 = 400 | [m2] |

| Количество горячих и холодных каналов | N_ch = 50 | [-] |

| Площадь сечения одного канала | A_fch = 0. 0.4 = 10372 0.4 = 10372 | [W/m2/K] |

| Коэффициент теплового сопротивления пластины на м2 | R_pl = thickness/cond = 0.002 / 50 = 0.00004 | [m2W/K] |

| Общее сопротивление теплопередаче на м2 | R_t = 2/U_w + 2 * R_foul + R_pl R_t = 2/10372 + 2*0.00005 + 0.00004 = 0.0003328 | [m2W/K] |

| Общий коэффициент теплопередачи | U_oa = 1 / R_t = 3004.6 | [W/m2/K] |

Общий коэффициент теплопередачи посчитан. Мы имеем следующие уравнения:

| Q_transferred = delta_T_mean * U_oa * A_hx | (ур.1) |

| Q_fluid = delta_T_fluid * M_flow * Cp_fluid | (ур.2) |

Поскольку жидкости и их массовые расходы одинаковы с обеих сторон, delta_T_mean равна разности начальной температуры (ITD=T_hot,in-T_cold,in) минус delta_T_fluid, или:

| delta_T_mean = ITD – delta_T_fluid | (ур.3) |

Вставляем это в (ур.1), вычисляем (ур.1) и (ур.2), получаем:

| (ITD – delta_T_fluid) * U_oa * A_hx = delta_T_fluid * M_flow * Cp_fluid | (ур.4) |

| delta_T_fluid = ITD * U_oa*A_hx / (U_oa*A_hx + M_flow*Cp_fluid) | (ур.5) |

Изменение температуры воды в каждом контуре:

delta_T_fluid = 60.0 * 3004.6*400.0 / (3004.6*400.0 + 400.0*4035) = 25.61 [K]

Расчетная мощность пластинчатого теплообменника:

Q_fluid = M_flow * Cp * delta_T_fluid = 400. 0 * 4035 * 25.61 = 41334540 [W] или 41.33 [MW]

0 * 4035 * 25.61 = 41334540 [W] или 41.33 [MW]

Температура на выходе горячей стороны: 80 – 25.61 = 54.39°С

Температура на выходе холодной стороны: 20 – 25.61 = 45.61°С

Расчет пластинчатого теплообменника вручную дает некоторую погрешность, т.к. не учитывает изменение свойств жидкости и материалов при изменении их температуры. Данный метод расчета значительно упрощен, но в более сложных случаях, когда в процессе теплопередачи происходят фазовые изменения сред, он позволяет быстро провести оценочный расчет основных параметров.

На практике расчет пластинчатого теплообменника производится с помощью специальных расчетных программ. Каждый производитель имеет собственное программное обеспечение, которое позволяет быстро подобрать теплообменник и рассчитать все необходимые характеристики.

виды, устройство и принцип работы

Введение

Пластинчатый теплообменник – один из видов рекуперативных теплообменных аппаратов, в основе работы которого лежит теплообмен между двумя средами через контактную пластину без смешения.

Типы, устройство и принцип работы пластинчатых теплообменников

Принцип работы всех пластинчатых теплообменных аппаратов одинаков:

- На входы ТО подаются теплоносители.

- Теплоносители движутся по внутреннему контуру теплообменного агрегата, который сформирован пакетом пластин.

- В процессе движения, контактируя с поверхностью пластины, более горячий теплоноситель отдает часть тепла нагреваемой среде.

- С выходов теплоносители, с изменившейся температурой, поступают в систему отопления, водоснабжения или вентиляции.

- Входные и выходные отверстия теплообменных аппаратов могут иметь различное сечение (у агрегатов Ридан диаметр достигает 500 мм), и с помощью патрубков подключаются к трубопроводу основной системы.

Данный принцип действия и устройство пластинчатого ТО хорошо продемонстрированы в следующем видео:

Принцип работы пластинчатого теплообменника

Виды пластинчатых теплообменников в зависимости от конструкции:

- разборные;

- паяные;

- сварные;

- полусварные.

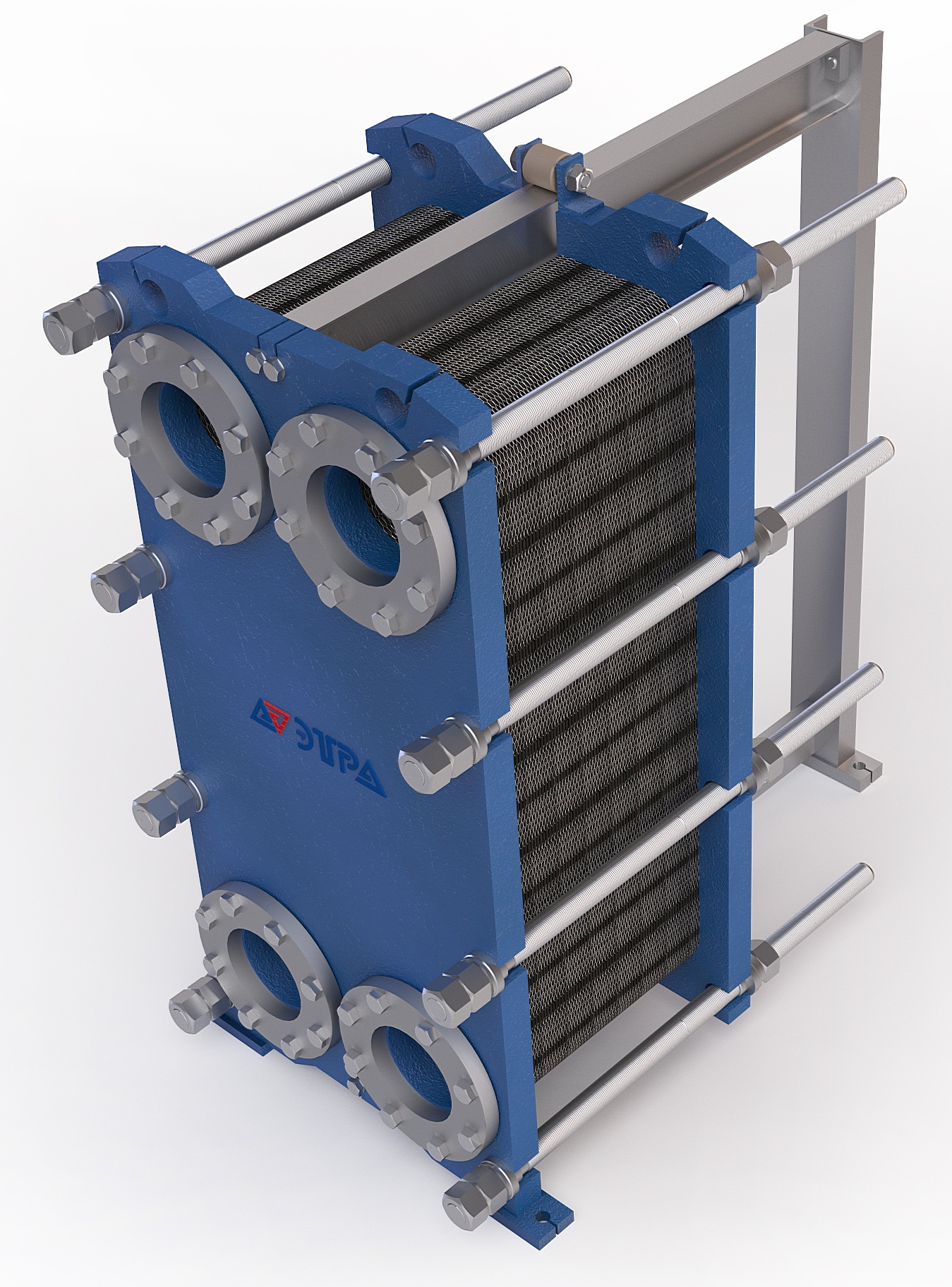

Пластинчатые разборные теплообменные аппараты

Пластинчатый разборный теплообменник – устройство, в котором основную функцию теплопередачи между теплоносителями выполняет пакет пластин. Среды не смешиваются между собой благодаря чередованию пластин с плотными резиновыми прокладками, которые образуют два контура движения.

Свое название «разборные» подобный тип агрегатов получил за то, что пакет пластин не только собирается, но и разбирается во время регулярного обслуживания (промывки) или ремонта.

Конструкционная схема разборного теплообменника

Разборный теплообменник состоит из следующих элементов:

- Неподвижная прижимная плита – основной элемент.

- Пластины теплообменного аппарата, выполнены из нержавеющей стали или титана, прижимаются друг к другу с использованием уплотнительных прокладок. Количество пластин зависит от технических параметров и требований к оборудованию.

- Пакет пластин – главный функциональный элемент, который образует внутренний контур устройства и осуществляет теплообмен.

- Несущая база – направляющая балка, на которую надеваются пластины во время сборки агрегата.

- Подвижная прижимная плита – прижимает весь пакет к неподвижной прижимной плите с помощью элементов крепления: стяжных болтов, подшипников, стопорных шайб.

- Опорная станина – вертикальный элемент, к которому прикрепляются направляющие балки (верхняя и нижняя несущие балки).

Благодаря высокой скорости рабочих сред внутри разборных теплообменных аппаратов отложения и засоры скапливаются на его внутренних поверхностях медленнее, чем на поверхностях кожухотрубных агрегатов.

Несомненное достоинство данного вида ТО – возможность полной разборки аппарата, что позволяет производить не только промывку пластин, но и их механическую очистку.

Также стоит отметить, что возможность полной разборки агрегата позволяет не заменять его целиком в случаях протечек, а быстро выявить нерабочие элементы, поменять их и вновь запустить теплообменник в эксплуатацию. При наличии необходимых запасных частей «под рукой» вся процедура займет от нескольких часов до 1 часа.

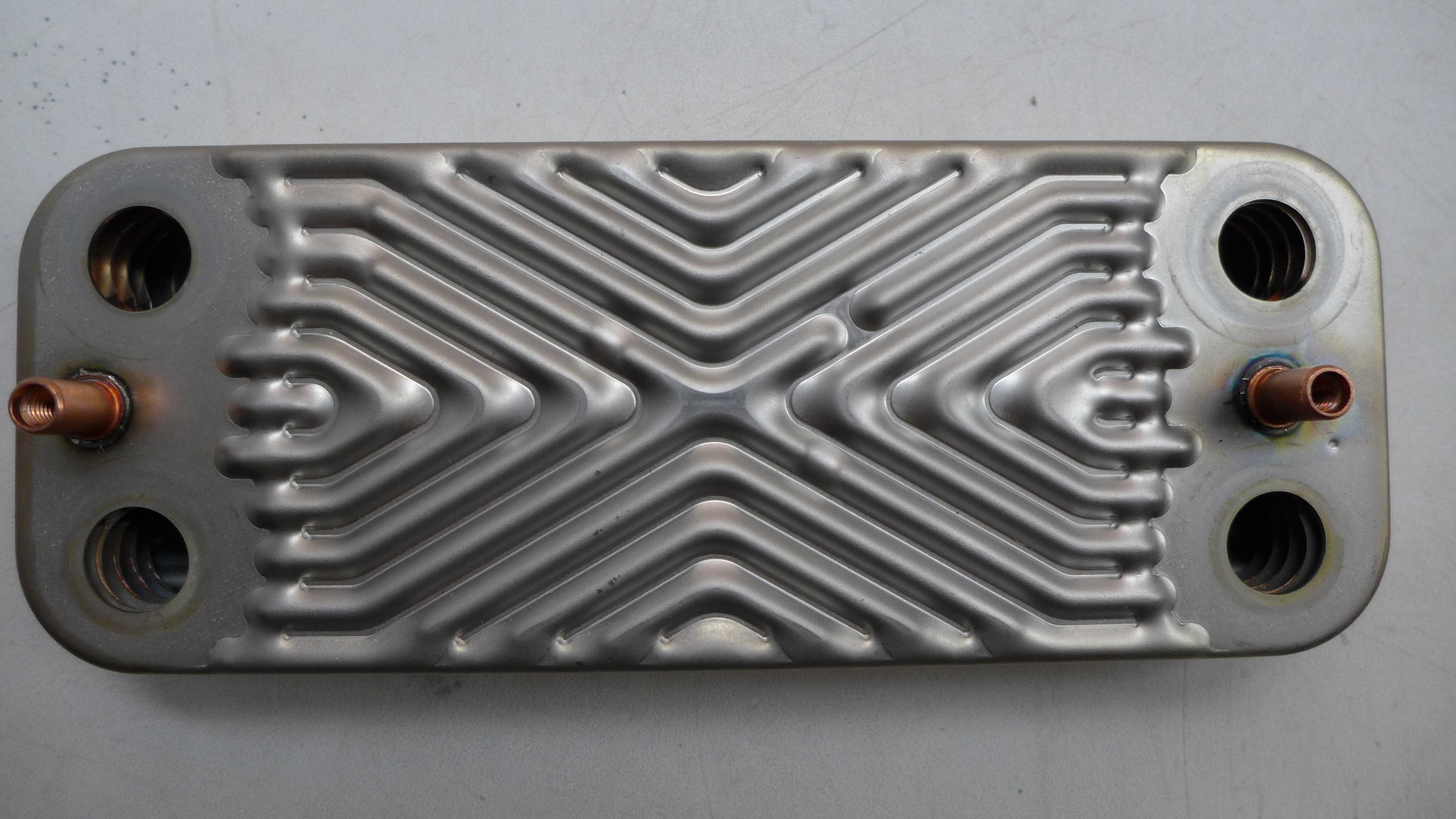

Паяные теплообменные аппараты

Паяные теплообменники также в своей основе содержат пакет пластин, но отличие от разборных заключается в том, что они спаяны между собой, поэтому сборка/разборка такого пакета – невозможна.

Пайка производится с помощью никеля или меди, поэтому обозначают два основных вида паяных пластинчатых теплообменников: никельпаяный и меднопаяный. Никелевый припой используется для аппаратов, которые будут работать с более агрессивными средами.

Паяный пластинчатый теплообменник в разрезе

Паяные теплообменные аппараты применяются в основном в бытовом сегменте благодаря своей низкой стоимости, простоте и небольшим габаритам. Чаще всего подобный тип устройств можно встретить в системах отопления частных домов, где теплообменник подключается к водонагревательному котлу.

Полусварные теплообменники

Полусварные теплообменные аппараты – агрегаты, в которых пакет пластин сделан комбинированным способом:

- пластины попарно свариваются между собой;

- с внешней стороны такого сдвоенного мини-пакета прикрепляются уплотнения;

- далее прикрепляется следующий сваренный мини-пакет.

Места попарной сварки пластин

Подобный тип конструкции позволяет использовать полусварные теплообменные аппараты в работе с агрессивными средами или в охлаждении, поскольку сварка пластин исключает возможность утечки фреона в охлаждающем контуре.

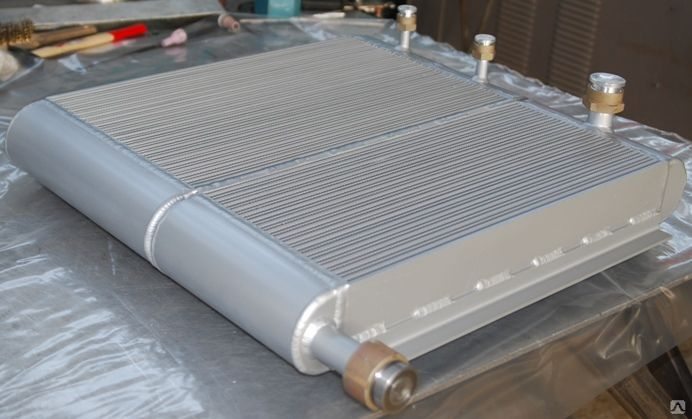

Сварные теплообменники

Сварные теплообменные аппараты – устройства, в которых пластины сварены между собой без использования уплотнителей.

Внешний вид сварного теплообменника

Один из потоков теплоносителей движется по гофрированным каналам, второй по трубчатым. Принцип работы пластинчатого сварного теплообменника показан в этом видео:

Принцип работы сварного теплообменника

Сварные теплообменные аппараты применяются в технических процессах с предельными параметрами: высокими температурами (до 900 градусов Цельсия), давлением (до 100 бар) и крайне агрессивными средами, поскольку отсутствие резиновых уплотнителей и сварной метод сцепления исключают возможность протечки и смешения сред.

Основные недостатки подобного типа агрегатов: высокая стоимость и габариты.

Применение пластинчатых теплообменников

Пластинчатые теплообменные аппараты используются в:

- энергетике;

- отоплении;

- вентиляции и кондиционировании;

- судоходстве;

- пищевой промышленности;

- машиностроении;

- автомобилестроении;

- металлургии.

Технические характеристики пластинчатых теплообменников

Пластинчатый теплообменник имеет различные технические характеристики в зависимости от типа конструкции:

|

Разборные

|

Паяные

|

Полусварные

|

Сварные

| |

|

КПД, %

|

95

|

90

|

85

|

85

|

|

Максимальная рабочая температура, °C

|

200

|

220

|

350

|

900

|

|

Максимальное рабочее давление, бар

|

25

|

25

|

55

|

100

|

|

Максимальная мощность, МВт

|

75

|

5

|

75

|

100

|

|

Срок службы, лет

|

20

|

20

|

10-15

|

10-15

|

Заключение

Пластинчатый теплообменник – это современный тип теплообменных аппаратов, которые активно вытесняют аналоги устаревших типов, такие как кожухотрубные агрегаты. Этому способствует их компактность, низкая цена и высокие показатели технических характеристик.

Этому способствует их компактность, низкая цена и высокие показатели технических характеристик.

В следующей статье мы рассмотрим, как происходит сборка и разборка пластинчатого теплообменника.

Подписывайтесь на наши новости!

Пластинчатые теплообменники. Работа и принцип действия. Технические характеристики и применение

Пластинчатый теплообменник предназначен для переноса тепла между различными средами, причем парами рабочих сред могут служить как пар-жидкость, так и жидкость-жидкость.

Теплопередающей поверхностью служат тонкие штампованные гофрированные пластины.

Теплоносители движутся в теплообменнике между соседними пластинами по щелевым каналам сложной формы. Каналы для теплоносителя, отдающего и принимающего тепло, следуют друг за другом, чередуясь.

Тонкие гофрированные пластины имеют небольшое термическое сопротивление и, кроме того, обеспечивают турбулентность потока теплоносителя, в связи с чем теплообменники такого типа обладают высокой эффективностью теплопередачи.

Герметичность каналов, по которым движутся теплоносители, и их распределение по каналам обеспечивается резиновыми уплотнителями, расположенными по периметру пластины.

Одно из этих уплотнений охватывает два отверстия по углам пластины, через которые теплоноситель входит в канал между пластинами и выходит из него. Поток встречного теплоносителя проходит транзитом через другие два отверстия, которые дополнительно изолированы кольцевыми уплотнениями. Герметичность каналов обеспечивается двойным уплотнением вокруг входных и выходных отверстий. В случае повреждения уплотнения теплоноситель вытекает наружу через специальные канавки (на рисунке показаны стрелками). Это помогает определить нарушение герметичности визуально и быстро заменить уплотнение.

Схема движения и распределения потока теплоносителей по каналу

В теплообменнике после сборки пластины стягиваются болтами до требуемого размера, при этом уплотнительные резиновые прокладки образуют системы изолированных друг от друга герметичных каналов — для греющего и нагреваемого теплоносителя. Каждая последующая пластина развернута относительно предыдущей на 180 градусов, что, создавая условия для турбулентного движения жидкости, повышает эффективность теплообмена, и одновременно служит для обеспечения жесткости пакета пластин.

Каждая последующая пластина развернута относительно предыдущей на 180 градусов, что, создавая условия для турбулентного движения жидкости, повышает эффективность теплообмена, и одновременно служит для обеспечения жесткости пакета пластин.

Системы каналов между пластинами соединены каждая со своим коллектором и имеют каждая свои точки входа и выхода теплоносителя на неподвижной плите.

На раме теплообменника укрепляется пакет пластин.

Принцип работы пластинчатого теплообменника

Конструктивная схема пластинчатого теплообменника. Основные узлы и детали

Устройство рамы теплообменника: неподвижная плита, подвижная плита, штатив, верхняя и нижняя направляющие, и стяжные болты.

При сборке направляющие — верхняя и нижняя — сначала закрепляются на штативе и неподвижной плите. Далее, на направляющие надевается сначала пакет пластин, а затем подвижная плита. Подвижную и неподвижную плиты стягивают болтами.

Одноходовые теплообменники сконструированы таким образом, что присоединительные патрубки расположены на неподвижной плите. Для того, чтобы крепить теплообменник к строительным или технологическим конструкциям, на штативе и неподвижной плите имеются монтажные пятки.

Виды и типы пластинчатых теплообменников

Пластинчатые теплообменники делятся по конструкции и по размеру теплообменной пластины на нескольких видов.

По конструкции теплообменники делят на:

- одноходовые;

- двухходовые с циркуляционной линией и без нее;

- двухходовые, выпускающиеся в виде моноблока. Используются для систем горячего водоснабжения;

- трехходовые.

Преимущества пластинчатых теплообменников

Пластинчатые теплообменники имеют следующие преимущества по сравнению с другими видами:

Уменьшение площади, которое занимает теплообменное оборудование.

Способность к самоочищению теплообменника.

Высокий коэффициент теплопередачи.

Маленькие потери давления.

Уменьшение расхода электроэнергии.

Простота ремонта оборудования.

Небольшое время, необходимое для ремонта оборудования.

Небольшая величина недогрева.

Компактность

Основной фактор, играющий большую роль при компоновке и размещении оборудования — его компактность. Размеры пластинчатого теплообменника меньше, чем, например, кожухотрубного. Более высокое значение коэффициента теплопередачи позволяет достичь и более компактных размеров. Так, теплопередающая поверхность составляет 99,0 — 99,8% от общей площади пластины.

Далее, все подсоединительные порты находятся на его неподвижной плите, что делает монтаж и подключение теплообменника значительно более простым. Кроме того, для ремонтных работ требуется значительно меньше площади, чем при ремонте теплообменников другого типа.

Небольшая величина недогрева

Движение теплоносителя по каналам тонким слоем, высокая турбулентность его потока обеспечивает высокий коэффициент теплоотдачи. При этом гофрированная поверхность пластины дает возможность получить турбулентный поток уже при относительно небольших скоростях движения потока теплоносителя. Поэтому величина недогрева в этом случае при расчетных режимах работы достигает 1-2 оС, в то время как для кожухотрубных теплообменников в лучшем случае эта величина составляет 5-10 оС.

Низкие потери давления

Конструктивная особенность пластинчатых теплообменников позволяет уменьшать гидравлическое сопротивление, например, за счет плавного изменения общей ширины канала. Кроме этого, максимальная величина допустимых гидравлических потерь может быть уменьшена увеличением количества каналов в теплообменнике. В свою очередь, уменьшение гидравлического сопротивления снижает расход электроэнергии на насосах.

Небольшие трудозатраты при ремонте теплообменника

Периодические ремонты оборудования всегда связаны со сборно- разборочными работами. Демонтаж кожухотрубного теплообменника — это весьма сложное инженерное мероприятие. Для демонтировки и извлечения пучка труб необходимо использование подъемных механизмов и весь процесс разборки занимает достаточно много времени. При ремонте пластинчатого теплообменника применение подъемных механизмов не требуется. С ремонтом свободно и достаточно быстро справится бригада в 2-3 человека.

Демонтаж кожухотрубного теплообменника — это весьма сложное инженерное мероприятие. Для демонтировки и извлечения пучка труб необходимо использование подъемных механизмов и весь процесс разборки занимает достаточно много времени. При ремонте пластинчатого теплообменника применение подъемных механизмов не требуется. С ремонтом свободно и достаточно быстро справится бригада в 2-3 человека.

Кроме того, мощность теплообменника может быть плавно изменена увеличением поверхности теплообмена. Это его особенность важна, когда, например, при расширении производства, возникает необходимость увеличения мощности теплообменного оборудования. В этом случае достаточно, не заменяя всего теплообменника, прибавить нужное количество пластин.

Область применения

- Охлаждение воды на промышленных ТЭС

- В сталелитейном производстве

- Автомобильная промышленность

- В системах отопления, водоснабжения и вентиляции в любых зданиях применяются пластинчатые теплообменники разборного типа;

- Пластинчатые теплообменники используются на производстве в системе душевых сеток;

- Воду в бассейнах подогревают часто именно пластинчатыми теплообменниками;

- Пластинчатые теплообменники служат для охлаждения жидких пищевых продуктов, гидравлического, трансформаторного и моторного масел;

- Для систем напольного отопления используют пластинчатые теплообменники разборные;

- Теплоснабжение небольших районов или высотных зданий обеспечивается зачастую пластинчатыми теплообменниками.

Пластинчатые теплообменники: особенности применения

Надежные, безопасные и простые в обслуживании пластинчатые теплообменники приходят на смену устаревшим кожухотрубным агрегатам. Они лучше справляются с передачей энергии от первичного контура к вторичному и отлично выдерживают колебания давлений. Устройства имеют гораздо меньшие габариты и работают быстрее.

В этой статье мы детально рассмотрим конструкцию пластинчатого теплообменника, принцип работы оборудования, сферы применения и особенности эксплуатации этих высокопроизводительных агрегатов.

Устройство пластинчатого теплообменника. Выгодные отличия от кожухотрубных конструкций. Особенности элементов

Эффективность работы кожухотрубных агрегатов увеличивается за счет наращивания длины змеевика. При этом даже крупногабаритные установки во многих случаях не могут обеспечить нужный уровень расхода нагреваемой среды.

С пластинчатыми теплообменниками дело обстоит иначе. Площадь передачи энергии регулируется путем добавления и удаления пластин одинаковых размеров. Устройства с меньшими габаритами гораздо лучше справляются со своими задачами и обеспечивают большой расход нагреваемой жидкости. Это, к примеру, особенно важно для нужд ГВС.

Рассмотрим конструктивные особенности и принцип работы пластинчатых теплообменников более подробно.

Схема типового пластинчатого теплообменника

На размещенной ниже схеме представлен агрегат самой простой конструкции.

В состав типового теплообменника входят следующие элементы:

- патрубки (подающий и обратный) для подключения первичного контура — 1, 11;

- передняя (неподвижная) и задняя (подвижная) плиты — 3, 8;

- патрубки (входной и выходной) для подключения вторичного контура — 2, 12;

- отверстия для протока теплоносителя — 4, 14;

- рабочая пластина — 6;

- малая уплотнительная прокладка (кольцо) — 5;

- направляющие (верхняя и нижняя) — 7, 15;

- задняя опора — 9;

- шпилька — 10;

- большая прокладка, расположенная по контуру пластины — 13.

На каждой плите выполнено рельефное гофрирование. Это увеличивает поверхность теплообмена. Элементы располагаются под углом в 180° по отношению друг к другу.

Патрубки могут находиться как с обеих сторон аппарата, так и с одной. Принцип работы пластинчатого теплообменника от этого не меняется.

Особенности изготовления теплообменных пластин

На производство пластин для теплообменников идет нержавеющая сталь. Она отлично сопротивляется воздействиям высоких температур и некачественных сред. Основные элементы теплообменников получают методом штамповки. Только этим способом можно изготовить гофрированную плиту с сохранением ключевых характеристик металла. Для выпуска пластин подойдет не каждая нержавеющая сталь. Производители используют специальные марки (к примеру, 08Х18Н10Т).

Она отлично сопротивляется воздействиям высоких температур и некачественных сред. Основные элементы теплообменников получают методом штамповки. Только этим способом можно изготовить гофрированную плиту с сохранением ключевых характеристик металла. Для выпуска пластин подойдет не каждая нержавеющая сталь. Производители используют специальные марки (к примеру, 08Х18Н10Т).

Для получения рельефной поверхности применяют технологию Off-Set. В результате на изделиях появляются канавки, которые могут располагаться симметрично или нет. Рельеф увеличивает площадь соприкосновения пластин с теплоносителем и нагреваемой средой и служит для равномерного распределения жидкостей.

Производители применяют два вида рифления для выпуска теплообменных плит.

- Термически жесткое. Канавки расположены под углом в 30°. Пластины с жестким рифлением имеют максимальную теплопроводность, но не выдерживают высокое давления со стороны циркулирующего теплоносителя.

- Термически мягкое. Канавки расположены под углом в 60°. Такие плиты, наоборот, выдерживают высокое давление, но отличаются низкой теплопроводностью.

Комбинируя пластины различных типов, вы сможете создать теплообменник с наиболее оптимальным коэффициентом полезного действия. При этом следует учесть тот факт, что для эффективной работы аппарат должен функционировать в турбулентном режиме. Необходимо добиться того, чтобы при высокой теплоотдаче жидкость по каналам текла без затруднений.

Особенности изготовления и крепления прокладок

Для получения максимальной герметичности прокладки для теплообменников изготавливают из различных полимерных материалов. Применяют EPDM (этиленпропилен) и резину NBR. Материалы выдерживают разные нагрузки. Диапазон рабочих температур этиленпропилена — от -30 до + 170 °C. Максимальный предел NBR — +110 °С.

Прокладки крепят к пластинам при помощи клипс и клеевых составов. Первый способ применяют гораздо чаще.

Центровка прокладок по направляющим происходит в автоматическом режиме. В процессе установки пластин не приходится ничего поддерживать и подталкивать. Окантовка манжеты создает надежный барьер, исключающий возможность утечки теплоносителя.

В процессе установки пластин не приходится ничего поддерживать и подталкивать. Окантовка манжеты создает надежный барьер, исключающий возможность утечки теплоносителя.

Принцип работы скоростногопластинчатого теплообменника

Принцип работы пластинчатого теплообменника заключается в следующем. Пространство между пластинами заполняется попеременно нагреваемой средой и теплоносителем. Очередность регулируют прокладки. В одной секции они открывают путь теплоносителю, а в другой — нагреваемой среде.

В процессе работы скоростного пластинчатого теплообменника интенсивная передача энергии происходит во всех секциях, кроме первой и последней. Жидкости движутся навстречу друг другу. Теплоноситель подается сверху, а холодная среда — снизу. Визуально принцип работы пластинчатого теплообменника представлен на размещенной ниже схеме.

Как видите, все довольно просто. Чем больше пластин, тем лучше. По этому принципу наращивают эффективность пластинчатых теплообменников.

Классификация пластинчатых теплообменников по принципу работы и конструкции

По принципу работы пластинчатые теплообменники разделяют на три категории.

- Одноходовые конструкции. Теплоноситель циркулирует в одном и том же направлении по всей площади системы. Основа принципа работы оборудования — противоток жидкостей.

- Многоходовые агрегаты. Их используют в тех случаях, когда разница между температурами жидкостей не слишком высока. Теплоноситель и нагреваемая среда движутся в разных направлениях.

- Двухконтурное оборудование. Считается самым эффективным. Такие теплообменники состоят из двух независимых контуров, находящихся по обеим сторонам изделий. Отрегулировав мощность секций должным образом, вы быстро добьетесь нужных результатов.

Производители выпускают разборные и паяные пластинчатые теплообменники.

Выбор пластинчатых теплообменников по техническим характеристикам

В процессе выбора теплообменника обратите внимание на:

- нужную температуру нагрева жидкости;

- максимальную температуру теплоносителя;

- давление;

- расход теплоносителя;

- необходимый расход нагреваемой жидкости.

Производители выпускают оборудование с различными техническими характеристиками. К примеру, продукция популярного бренда «Альфа Лаваль» имеет следующие параметры.

Специализированное программное обеспечение и услуги специалистов упрощают задачу поиска. Обычно агрегаты конфигурируют для получения на выходе жидкости с температурой 70 °C.

Сферы применения

Надежные и эффективные пластинчатые теплообменники применяют в различных сферах.

- Нефтедобывающая промышленность. Оборудование используют для охлаждения перерабатываемых энергоресурсов.

- Системы отопления и ГВС. Установки нагревают подаваемые потребителям жидкости.

- Машиностроение и металлургия. Оборудование применяют для охлаждения станков и техники.

- Пищевая промышленность. Теплообменники, к примеру, входят в состав пастеризационных установок.

- Судостроение. Приборы охлаждают различное оборудование и нагревают морскую воду на кораблях.

Это лишь малая часть сферы применения теплообменников. Оборудование также используют в автомобилестроении, при производстве кислот и щелочей и в других отраслях промышленности.

Установка и подключение пластинчатых теплообменников

Небольшие габариты значительно упрощают процессвведения в эксплуатацию пластинчатых теплообменников. Только установка мощных агрегатов потребует сооружения фундаментов. В большинстве случаев будет достаточно болтового крепления. Присоединенные трубы придадут конструкции дополнительную жесткость.

Простейшая схема подключения теплообменника выглядит следующим образом.

Если в системе присутствует магистраль обратной циркуляции, схема подключения будет выглядеть так.

К холодной воде подмешивается жидкость, идущая по замкнутому контуру ГВС. Электронный блок регулирует параметры работы оборудования.

Двухступенчатое подключение выглядит так.

Этот способ позволяет сэкономить. Имеющееся тепловая энергия используется по максимуму. Снимается лишняя нагрузка с котлов.

Имеющееся тепловая энергия используется по максимуму. Снимается лишняя нагрузка с котлов.

Пластинчатые теплообменники — принцип работы, конструкция, виды

1 – передняя неподвижная плита, 2 – верхняя направляющая, 3 – задняя подвижная плита, 4 – задняя стойка (штатив) , 5 – рабочая пластина с уплотнением, 6 – нижняя направляющая, 7 – патрубки, 8 – ролики для перемещения пластин вдоль направляющих, 9 — шильд с названием и техническими данными, 10 — шпильки

Пластинчатый теплообменник состоит из следующих элементов: двух плит ( одной неподвижной, а другой прижимной), входных и выходных патрубков с различными видами соединений, комплекта жестко и герметично соединенных рабочих пластин, специальных направляющих, резьбовых метизов и подставки для монтажа в системе теплоснабжения.

Главным элементом теплообменника являются пластины, которые предназначены для передачи тепловой энергии одного теплоносителя другому. Они изготавливаются из инертных материалов, стойких к коррозии. В производстве пластин используется операция штамповки. В зависимости от мощности они имеют толщину от 0,4 до 1 миллиметра.

Собранный теплообменный аппарат состоит из плотно прилегающих друг к другу пластин, образующих каналы в виде щелей. Их лицевые стороны имеют углубление по контуру под резиновую прокладку. Благодаря им пластины герметично прилегают друг к другу.

Пластины имеют одинаковую форму и изготавливаются из одного материала, в качестве которого может выступать недорогая нержавеющая сталь (например, марки AISI316), а также дорогостоящие сплавы тугоплавких металлов и титан. Выбор материала для производства пластинчатых теплообменников зависит от характеристик, которыми они должны обладать.

Для изготовления уплотнителей также используются различные материалы. Этот выбор зависит от условий эксплуатации, температуры среды, вида теплоносителя и т. д. В основном прокладки изготавливают из сложных полимеров на основе синтетического каучука. В производстве используются следующие полимерные вещества:

Этот выбор зависит от условий эксплуатации, температуры среды, вида теплоносителя и т. д. В основном прокладки изготавливают из сложных полимеров на основе синтетического каучука. В производстве используются следующие полимерные вещества:

- EPDM — для неагрессивных сред воды и гликоля

- Nitril – для масляных и нефтесодержащих теплоносителей

- Viton – для высокотемпературных сред и пара

Пластинчатый теплообменник — принцип работы и устройство

Пластинчатым теплообменником называется устройство, предназначенное для передачи тепла от одной жидкой среды другой жидкой среде без их прямого контакта и смешивания.

Бытует мнение, что пластинчатый теплообменник был изобретен еще задолго до нашей эры древними римлянами, нагревающими воду с помощью металлического щита, один конец которого был погружен в жидкость, а второй расположен над источником тепла.

Сегодня любой школьник, увидев подобный процесс нагрева воды, скажет, что речь идет о передаче тепла теплопроводностью, а эффективность этого процесса зависит в большей степени от используемого материала, а также от качества его поверхности.

Именно передачей тепла теплопроводностью происходит нагрев жидкостей, к качеству которых предъявляются особенно высокие требования. Речь идет не только о пищевой, химической и фармацевтической промышленности, но и о нагреве воды для систем горячего теплоснабжения.

Но если сообразительный римлянин нагревал воду всего лишь одной металлической пластиной, то в современном мире для передачи тепла между средами используют одновременно большое количество пластин, объединив их в одну конструкцию и получив в результате пластинчатый теплообменник.

Пластинчатые теплообменники обладают следующими достоинствами:

- высокой эффективностью

- компактностью

- надежностью

- долговечностью

Как устроены теплообменные пластины

В основе конструкции пластинчатого теплообменника лежит теплопередающая пластина, форма которой является оптимальной для передачи тепла. Для этого на поверхности пластины имеется рельеф теплопередающих каналов, направление которых не случайно и является результатом проведенных точных теплотехнических расчетов.

Для этого на поверхности пластины имеется рельеф теплопередающих каналов, направление которых не случайно и является результатом проведенных точных теплотехнических расчетов.

В верхней и в нижней части пластин расположено по 2 отверстия:

- входное отверстие для нагреваемой среды

- выходное отверстие для нагреваемой среды

- входное отверстие для греющей среды

- выходное отверстие для греющей среды

Для создания каналов для движения жидкости пластины собирают в пачки, плотно прижимая их друг к другу. Для образования зазора между пластинами вокруг каждого отверстия нанесен уплотнительный слой из полимерного материала, выбор которого определяется химическим составом используемых для теплообмена сред.

Исключить чрезмерно плотное прилегание пластин, в результате которого мог бы быть поврежден рельеф, помогает окантовочный бортик, имеющийся по краям каждой пластины.

Еще одна особенность устройства теплопередающей пластины состоит в рифлении края отверстий под определенным углом, с помощью которого можно влиять на степень турбулизации движения жидкости в образованном канале, а, значит, управлять процессом теплообмена.

Так, к примеру, в конструкции современных пластинчатых теплообменников есть 3 основных вида каналов движения жидкости:

- мягкий канал с низкой степенью турбулизации, для образования которого использованы пластины с рифлением края отверстия под углом 60 градусов.

- средний канал со средней степенью турбулизации, для образования которого использованы пластины с рифлением края отверстия под углом от 30 до 60 градусов.

- жесткий канал с высокой степенью турбулизации, для образования которого использованы пластины с рифлением края отверстия под углом 30 градусов.

Именно в этом состоит принципиальное отличие пластинчатых теплообменников от других аналогичных, устройств, например, кожухотрубного теплообменника, в котором передача тепла теплопроводностью идет в ламинарном (медленном, вязком и спокойном) слое.

В пластинчатом теплообменнике ламинарного слоя практически нет, а движение жидкости турбулентное, благодаря чему в каналах нет накипи и отложения солей.

Материалы для пластинчатого теплообменника

Пластины теплообменника изготавливают методом штамповки из нержавеющей стали. Для теплообмена агрессивных сред использует легированную сталь особого качества, состав которой зависит от конкретных условий эксплуатации.

Толщина пластин теплообменника зависит от номинального давления сред и может быть от 0,1 до 1 мм. Соотношение простое: для приборов, работающих под большим давлением, используют теплообменники с пластинами большей толщины.

Особого внимания в конструкции пластинчатого теплообменника уделяется подбору материала для прокладок, задачей которых является герметизация устройства по отношению к окружающей среде и предотвращение смешения сред в самом теплообменнике. Для этих целей используются полимерные составы.

Крепят уплотнительные материалы к поверхности пластин с помощью клеевых составов или с помощью клипс.

Сборка теплообменника

При сборке теплообменника важна соосность отверстий пластин. Любое смещение может привести к неплотности и образованию течи, поэтому в конструкции обязательно используется направляющий элемент, позволяющий фиксировать положение пластин.

Собранные в пачку пластины фиксируют с помощью прижимной пластины.

Как работает пластинчатый теплообменник?

Поступающая во входное отверстие греющая среда стекает по пластине вниз, собирается в отводящем канале, а затем выводится из устройства. При этом происходит интенсивная передача тепла пластине и ее нагрев.

Нагреваемая среда движется в противоположном направлении, создавая противоток. Жидкость также поступает во входное отверстие и стекает по пластинам вниз, но при этом движется только по «своим» каналам, не смешиваясь с греющей средой.

При этом потоки жидкости соприкасаются с нагретой поверхностью пластины и нагреваются. Нагретая жидкость собирается в выводящий канал и выводится из устройства.

Нагретая жидкость собирается в выводящий канал и выводится из устройства.

Управлять процессом теплообмена можно, меняя скорость движения сред и время их нахождения в теплообменнике.

Остается добавить, что пластинчатые теплообменники могут быть одноходовыми, в которых жидкость совершает лишь одну петлю движения, или двухходовыми, в которых используется еще один контур движения греющей и нагреваемой сред

Подведем итоги

Пластинчатый теплообменник можно смело назвать гениальным изобретением в теплотехнике. В этом устройстве передача тепла осуществляется через теплопроводящую поверхность, по одной стороне которой стекает горячая, а по другой холодная жидкость.

При этом передача тепла происходит в турбулентном слое, без образования накипи и отложения солей.

Благодаря высокой эффективности и простоте конструкции пластинчатые теплообменники получили широкое распространение во всех сферах народного хозяйства.

Пластинчатый теплообменник

Пластинчатый теплообменник — компактная теплоэнергетическая установка, обеспечивающая обмен тепловой энергией между различными средами. По характеру взаимодействия фаз он относится к рекуперативному оборудованию поверхностного типа, у которого в качестве теплоносителей применяется газ, вода и ее пары.

Конструкция пластинчатого теплообменника собирается из гофрированных пластин, изготовленных из высоколегированных сплавов методом холодной штамповки. Они набираются в единый пакет и создают щелевые каналы, по которым в принудительном турбулентном потоке независимо движутся две среды (нагреваемая и охлаждающая), одновременно омывающие каждую перегородку с разных сторон.

Подача и отвод носителей осуществляется через порты коллекторов. Для герметичности каждая стенка оснащается фасонным и кольцевым уплотнением. Далее пакет закрывается основной и прижимной плитами, после чего жестко фиксируется стяжными болтами. Пластинчатые теплообменники паяного типа изготавливаются в неразборном корпусе. Таким образом:

Таким образом:

- Исключается контакт внешней атмосферы с движущимися в противотоке теплоносителями.

- Обуславливается легкость управления и равномерность теплопередачи.

- Обеспечивается высокий КПД и предельная компактность.

- Значительный эксплуатационный ресурс.

Пластины могут быть толщиной от 0.4 ÷ 1,0 мм и иметь индивидуальный профиль гофры. Наиболее распространен V-образный способ создания оребрения. Ведущие лидеры, такие как шведская группа компаний Alfa Laval и российский производитель «Теплотекс АПВ», используют пластины с оригинальным запатентованным штампом, который обуславливает образование требуемой турбулентности носителей и наибольшую теплоотдачу.

В роли материала прокладок применяют этилен-пропиленовый или фторовый каучуки, обладающие отличной эластичностью, механической прочностью и износостойкостью. Поэтому прежде чем купить пластинчатый теплообменник, следует понять, что только высокотехнологичное производство обеспечивает безупречную чистоту поверхности и равномерность толщины пластин, так как именно эти факторы определяют степень долговечности и функциональности агрегата.

Основные виды

Пластинчатые теплообменные аппараты классифицируются по технологии изготовления и по особенностям движения потоков.

В первом случае их разделяют на:

- Паяные. Они отличаются монолитным корпусом и характеризуются малым внутренним объемом и способностью успешно противостоять перепадам давления.

- Полусварные. Предназначены для промышленного использования с присутствием одной агрессивной среды, в частности фреонов, или при повышенном уровне как температуры, так и давления. Систематически требуется промывка рекуператоров данного типа в силу специфики конструкции пластинчатых теплообменников.

- Разборные. Эти модели полностью ремонтопригодны, пригодны для бытового и профессионального применения.

Позволяют адаптировать технические характеристики при изменении нагрузки.

Позволяют адаптировать технические характеристики при изменении нагрузки.

По назначению и компоновке представлены следующие виды:

- Одноходовые. Их можно сразу определить по одностороннему нахождению патрубков, так как перемещение потоков идет в одном направлении, а противоток создается путем антагонистического расположения портов подачи.

- Двухходовые. Компилируются из 2-х одноходовых блоков, и соответственно обладает двумя фронтальными головными панелями, оснащенными присоединительными штуцерами. За счет эффективности и небольших размеров это оптимальный по принципу работы теплообменник для горячего водоснабжения.

- Многоконтурные. Получили распространение только для специализированных технологических процессов со сложной схемой вариации тепловых режимов.

Области применения

В мире теплоэнергетики пластинчатый теплообменный аппарат совершил инновационный прорыв и мгновенно вытеснил с рынка громоздкие и менее эффективные аналоги.

Рекуперативные процессы теплообмена – неотъемлемые технологические циклы в коммунальной и в производственной сфере.

Применение пластинчатых теплообменников возможно классифицировать по следующим категориям:

- В системах охлаждения оборудования в машиностроительной и судостроительной отраслях, в металлообработке и легкой промышленности.

- На объектах коммунального теплоснабжения, ГВС и кондиционирования.

- В составе комплексов по выпуску пищевой и химической продукции.

Чтобы правильно сделать выбор, потребуется произвести расчет на прочность и проектную мощность в зависимости от принципа действия пластинчатого теплообменника. Общие алгоритмы дают ощутимую погрешность, так как ввиду конструктивных особенностей необходимо вводить многочисленные коэффициенты.

Нагрев и охлаждение технологических жидкостей можно осуществить разными способами. Независимо от того, включаются ли погружные теплообменники (змеевики) в систему периодического действия или используются кожухотрубные теплообменники, компания Wastech может предложить комплексное решение для системы теплопередачи, устанавливаемой на салазках. Инженеры Wastech имеют опыт использования всех типов коррозионно-стойких теплообменников, включая экзотические металлические или термопластические элементы. Наш опыт позволяет нам выбрать подходящий коррозионно-стойкий теплообменник для вашего применения. Кроме того, наш многолетний опыт проектирования систем управления производственными процессами позволяет нам интегрировать современные цифровые технологии управления технологическим процессом и температурой в систему мониторинга вашего процесса. | |

Wastech может предоставить полные конструкции на салазках для ответственных систем отопления и охлаждения:

Наши комплектные системы отопления и охлаждения могут включать в себя металлические теплообменники, а также блоки из термопласта, изготовленные из ПВДФ, полипропилена и полиэтилена.Каждая система сконструирована таким образом, чтобы минимизировать затраты и максимизировать энергоэффективность. Каждое приложение монтируется на салазках с датчиками, резервуарами, насосами, регуляторами температуры и панелью управления с рейтингом UL. За приложениями можно наблюдать удаленно с помощью условий тревоги или локально с помощью интерфейса оператора с помощью сенсорного экрана. | |

Выбор и спецификация оборудования У Wastech есть решение для вашего приложения теплопередачи, требуются ли металлические или цельнотермопластические теплообменники. Проектирование системы Нагрев и охлаждение жидкостей можно осуществлять разными способами. Главное — выбрать наиболее экономичный метод.Наиболее рентабельным может быть использование системы периодического нагрева, в которой змеевики погружного нагрева или охлаждения устанавливаются как часть сборной системы. Такая система может быть преобразована в непрерывную систему с применением соответствующих средств контроля расхода и температуры. С другой стороны, может быть более эффективным использование внешних кожухотрубных или пластинчатых теплообменников. Они доступны из различных материалов, и компания Wastech может сделать выбор. | |

Теплообменники из термопластов Пластиковые теплообменники, изготовленные из фторполимеров или полиолефинов, подходят для широкого спектра коррозионных применений.Как правило, они используются в высококоррозионных приложениях, а температура системы ниже 280 ° F. Однако у пластмасс есть свои ограничения, и их следует применять правильно. Пластмассы не передают тепло так же хорошо, как металлы, и пластиковый теплообменник должен быть спроектирован таким образом, чтобы обеспечивать достаточный нагрев или охлаждение, не требуя чрезмерной площади поверхности и связанных с этим затрат. Пластиковые теплообменники также имеют ограниченное расчетное давление, особенно для систем отопления, поэтому правильная конструкция системы является обязательной.Компания Wastech знает пластмассы и знает, как правильно использовать пластмассовые теплообменники в вашей системе отопления или охлаждения. | |

Металлические теплообменники Кожухотрубные и пластинчатые теплообменники существуют уже много лет. Теплообменники электрические Когда требуется обогрев, и нет теплоносителя для его обеспечения, такого как пар или горячая вода, обычно используются электрические обогреватели.Электронагреватели доступны из самых разных материалов, от нержавеющей стали до экзотических металлов. Хотя обычно они ограничиваются меньшими тепловыми нагрузками, они могут быть сгруппированы вместе для обеспечения более высоких тепловых нагрузок. Управление технологическим процессом электронагревателей имеет решающее значение, поскольку они могут производить чрезвычайно высокие температуры. Соответственно, в проект должны быть включены отказоустойчивые средства управления. | |

Пластиковые теплообменники | SpringerLink

- Philippe Bandelier

- Jean Claude Deronzier

- Fernand Lauro

Часть

Семинары EUROTHERM

серия книг (EUROTHERM, том 18)

Резюме

Свойства пластических масс могут быть использованы при производстве теплообменников.Учитывая их преимущества, область их применения довольно велика: низкотемпературная рекуперация тепла, концентрирование растворов. Описаны три оборудования: жидкостно-жидкостной кожухотрубный теплообменник, кожухообменник газ-газ и испаритель с падающим потоком.

Описаны три оборудования: жидкостно-жидкостной кожухотрубный теплообменник, кожухообменник газ-газ и испаритель с падающим потоком.

Ключевые слова

Теплообменник с коэффициентом теплопередачи Полиэтилен высокой плотности Сопротивление стенок для улучшения теплопередачи

Эти ключевые слова были добавлены машиной, а не авторами. Это экспериментальный процесс, и ключевые слова могут обновляться по мере улучшения алгоритма обучения.

Это предварительный просмотр содержимого подписки,

войдите в

, чтобы проверить доступ.

Предварительный просмотр

Невозможно отобразить предварительный просмотр. Скачать превью PDF.

Ссылки

[1]

Ecole Centrale de Paris; Groupe de Recherche Stratégie et Technologie; AFME; Публичный отчет «Обмен валюты — Анализируйте стратегию». Juin 1987

Google Scholar

[2]

J.C. Deronzier, F. Lauro; Les échangeurs de chaleur en matière plastique.Лавуазье. 1989

Google Scholar

[3]

М. Бирон; Les thermoplastiques — элементы технологии для использования в пластике; LRCCP; 1986

Google Scholar

Информация об авторских правах

© Springer-Verlag Berlin Heidelberg 1992

Авторы и филиалы

- Филиппе Банделье

- Жан Клод Деронзье

- Фернан Лауро

- 1.Groupement leschange la ThermiquesCEA-CENGGrenoble CedexFrance

Новый пластиковый теплообменник, напечатанный на 3D-принтере, демонстрирует, что при аддитивном производстве возможны сложные геометрические формы

Пластинчатый трубчатый теплообменник

Школа Кларка и Stratasys, Inc. , объявляют об успешном проектировании, изготовлении и испытании теплообменника с перепончатой трубкой (WTHX), который считается первым пластиковым теплообменником, изготовленным методом аддитивного производства. Изготовленный на заводе Stratasys в Иден-Прери, штат Миннесота, напечатанный на 3D-принтере WTHX обещает расширить потенциальные области применения полимерных теплообменников до небольших объемов производства и систем с ограниченными затратами.

, объявляют об успешном проектировании, изготовлении и испытании теплообменника с перепончатой трубкой (WTHX), который считается первым пластиковым теплообменником, изготовленным методом аддитивного производства. Изготовленный на заводе Stratasys в Иден-Прери, штат Миннесота, напечатанный на 3D-принтере WTHX обещает расширить потенциальные области применения полимерных теплообменников до небольших объемов производства и систем с ограниченными затратами.

WTHX представляет собой первый случай, когда пластиковый теплообменник был изготовлен с помощью технологии Fused Deposition Modeling (FDM®) компании Stratasys и использовался для успешной передачи тепла через полимерную структуру от горячего газа к холодной жидкости.Воздух в помещении, нагретый до 120 ° C, охлаждали водой из здания до 27 ° C, передавая почти 65 Вт тепла в теплообменнике объемом 500 см³.

Хуан Севальос, доктор философии. кандидат и научный сотрудник лаборатории теплового управления фотонными и электронными системами (TherPES) факультета машиностроения школы Кларка отвечал за тестирование WTHX. Под руководством профессора Аврама Бар-Коэна — вместе с профессорами С.К. Гупта, Дэвид Бигио и Хью Брук — Севаллос работал в сотрудничестве с Институтом нефти в Абу-Даби над усовершенствованием технологии полимерных теплообменников для охлаждения морской водой процессов сжиженного природного газа. , среди других приложений.Относительно высокие затраты на инструмент и сборку при мелкосерийном производстве формованных полимеров побудили исследовательскую группу Бар-Коэна выбрать технологию аддитивного производства, позволяющую создавать сложные геометрические формы за один шаг. Технология FDM компании Stratasys обеспечивает эту возможность при использовании одних из самых прочных и наиболее термостойких термопластов среди технологий аддитивного производства.

Геометрия WTHX состоит из стопки прямоугольных плоских пластин, каждая из которых содержит массив трубок, охватывающих всю длину пластины и разделенных короткими перемычками.Трубчатый массив несет воду, в то время как воздух проходит через промежутки между прямоугольными пластинами из перепончатых труб. Диаметр трубок выбирается таким образом, чтобы уменьшить мощность, необходимую для перекачивания жидкости, при этом создавая «неровную» поверхность на стороне газа, которая улучшает теплопередачу между потоками газа и жидкости. Более того, большая часть теплопередачи происходит непосредственно по толщине трубок WTHX, сводя к минимуму вредное воздействие низкой теплопроводности поликарбонатной смолы.

Опубликовано 23 января 2012 г.

Теплообменники — HLU: HLU

Теплообменники

снижение затрат на электроэнергию и эксплуатацию

Мы рады Вам помочь!

Пластиковые теплообменники

Твердые пластиковые теплообменники составляют основу пластиковых центральных приточно-вытяжных установок.

Рекуперация энергии принимает форму отвода холода или тепла из загрязненных потоков отработанного воздуха, которые могут подаваться в наружный воздух для предварительного нагрева или охлаждения.

Теплообменники идеально подходят для использования в системах с обратной связью.

Теплообменники

из пластика

Заявление

- Рекуперация энергии для промышленных систем вентиляции

- воздушное охлаждение или нагрев (агрессивных) жидкостей с помощью отработанного воздуха / воздуха

- вентиляция и отопление промышленных производств

- охлаждение, нагрев или сушка агрессивного газа или отработанного воздуха

Рабочая Температура

от -30 до + 60 ° C в зависимости от материала

Материал

PE-RT, PP и PVDF

Пластинчатые пластинчатые теплообменники

Область применения

Пластик

пластинчатые теплообменники — лучший выбор для высококоррозионных

загрязняющие вещества.Для отработанного воздуха из солевых ванн, гальванических установок.

и лабораторный воздух, среди прочего, пластинчатый теплообменник обычно

изготовлен из полипропилена. Для особо агрессивных сред (например, хромовой кислоты)

теплообменник также может быть выполнен из ПВХ.

В

устройства были разработаны с характеристиками ПП и ПВХ в

разум. Особое внимание было уделено контролю большого расширения

коэффициенты, характерные для пластмасс, в сочетании с асимметричным

температурные профили, возникающие в пластинчатом теплообменнике.

Игнорирование

проблема приводит к значительной утечке между воздушными потоками,

из-за деформации отдельных пластин.

Хотя

эта мера предосторожности обеспечит многолетнюю бесперебойную работу

теплообменника необходимо учитывать следующие моменты:

Термическая стабильность

Необходимо принять соответствующие меры, чтобы пластинчатые теплообменники не подвергались воздействию температур выше 90 ° C (ПВХ 60 ° C) даже временно.Это касается и процесса очистки!

Коррозионное поведение

Пластинчатые теплообменники не должны подвергаться воздействию каких-либо загрязнений, кроме тех, которые были известны на момент заказа. Пригодность пластика необходимо проверять для каждого применения.

Проектирование и анализ микропластикового теплообменника

[1]

Цзянь.час D, эффективный метод охлаждения электронной системы. Электромеханическое машиностроение, (2004), 20 (4).

[2]

Galvis.E. Численное моделирование штифтовых микрообменников.Тепломассообмен, (2008), 44 (6).

[3]

Роджерс Ф. На пути к максимальной плотности теплопередачи для малогабаритных высокоэффективных теплообменников с параллельными пластинами.Тепло- и массообмен, (2010), 53 (4): 605-614.

DOI: 10.1016 / j.ijheatmasstransfer.2009.10.036

[4]

Л.Захид, Обзор полимерных компактных теплообменников, Тепловая техника 24 (16) (2004).

[5]

Хервиг. H, Гидродинамика в каналах с гидравлическим диаметром менее 1 мм, Усовершенствованные микро- и наносистемы, т.5. С. 47–70, (2006).

Теплообменник ⇒ переработка пластика

France Plastique Recyclage (FPR) выбрала теплообменник Barriquand Platular® для обновления существующей установки и, кроме того, для повышения ее прибыльности. Воспоминания 24 месяца спустя о характеристиках проекта с упором на тепловую и экономическую эффективность решений, предложенных Barriquand.

FPR производит от имени местных властей гранулы из ПЭТ (полиэтилентерефталата) из вторичной переработки пластиковых бутылок, собранных у частных лиц. Компания производит переработанный пищевой R-ПЭТ (стандарт AFSSA — теперь ANSES) для производства новых бутылок или других продуктов, контактирующих с пищевыми продуктами.

Существующее средство оптимизации

Клиентское приложение относительно простое: отходы загружаются в измельчитель, который портит материал. Затем вырезки из ПЭТ промывают горячей водой и сушат.Нагрев стиральной машины обеспечивал существующий комплект из трех последовательно соединенных трубчатых теплообменников. Расход вторичной воды составлял 11 м3 / ч, а защемление (между входом первичного потока воды и выходом вторичного потока воды) составляло около 5 ° C.

Наш заказчик особенно столкнулся с экономической проблемой: скорость промывки на существующей установке не превышала 2,5 т / ч хлопьев, а ее плановая производительность — 5 т / ч.

Цель FPR: удвоить скорость стирки

Замена установки абсолютно должна была удвоить частоту стирки, т.е.е. обработка 5 т / час при расходе вторичной воды до 16 м3 / час и температуре выше 85 ° С. Цель заключалась в том, чтобы сделать бизнес прибыльным при одновременном сокращении затрат на техническое обслуживание.

Технологический выбор: теплообменник Platular®

Принимая во внимание тепловые ограничения и приложение клиента (требующее прохождения пластиковых частиц значительного размера), выбор одного сварного пластинчатого теплообменника Platular® для замены трех кожухов и трубок стал очевидный.

Это технология, которая позволяет достичь низкой температуры перехода и обрабатывать жидкости с высоким содержанием твердых частиц на высокой скорости с одновременным уменьшением загрязнения.

Определение размеров теплообменника с ограниченным потоком 16 м3 / ч позволило удвоить скорость промывки, ограничив при этом степень защемления до 1 ° C и отложений на пластинах. Благодаря ограниченным потерям напора наш клиент также смог сохранить существующий насос и трубопроводы, в то время как энергоэффективность была улучшена на 25%. Окупаемость инвестиций оценивается в 6 месяцев.

После 2 лет эксплуатации цель выполнена, так как наш заказчик удвоил свою производственную мощность и выполнил только одну плановую очистку теплообменника, который не подвергся засорению или загрязнению.

Статический смеситель, теплообменник | Полимеры, пластмассы и волокна

PRIMIX — производитель статических смесителей и теплообменников для производства и обработки полимеров и волокон. Обладая более чем 30-летним опытом, мы предлагаем решения в виде статических смесителей и теплообменников для:

Гомогенизации расплавленного материала

Создание эмульсий

Удаление парообразных компонентов

Охлаждение расплавленного волокна / полимера

Смешивающая добавка — Примешивание

Пластик / полимер посредством литья под давлением

Смешивание титана с жидким полимером

Смешивание нескольких различных сортов полимера

Полимеризация в реакторе с поршневым потоком

Статические смесители и теплообменники для полимеров и волокон

Статические смесители и теплообменники PRIMIX могут использоваться в производственных системах для обработки следующих типов полимеров:

Полистирол PS

ABS ( Акрилонитрил Бу тадиен-стирол)

Полиэтилен — PE

PTA (Очищенная терефталевая кислота)

Полипропилен — PP

Полиэфиры

Пластмассы

0

9005

Латекс

ПЭТ — полиэтилентерефталат

EPS и PLA

Оптимальная гомогенизация расплава

Идеально гомогенизированный расплав является одним из наиболее важных требований к качеству полимерный или волокнистый продукт.Неровности, такие как линии тока, цветные полосы, неоднородная толщина стенок и колебания потока, приводят к увеличению выхода продукта из строя и, как следствие, к более высоким производственным затратам. Часто это происходит из-за гомогенизации плохого расплава.

Теплообменники для химии полимеров

В этой области применения, где важны высокая вязкость, давление и температура, представляет интерес ряд аспектов, которые могут отрицательно повлиять на теплопередачу в теплообменнике.Это:

- Толстые стенки трубы для необходимой прочности в результате высокого давления процесса

- Низкая теплопроводность полимера

- Ламинарный поток в результате высокой вязкости

- Небольшие допустимые логарифмические разности температур из-за вязкость, сильно зависящая от температуры.

Технология PRIMIX для теплообменника статического смесителя

При разработке теплообменника статического смесителя PRIMIX уделяла большое внимание технологии соединения смесительного элемента и технологической трубы.Паяное соединение между элементом и трубкой не является аморфным слоем, но из-за метода пайки оно принимает аустенитную структуру исходного материала, что создает единое целое. Сопротивление теплопередаче смеси равно материалу трубки и элемента, в то время как механическая прочность составляет примерно 70% от исходного материала. Эта технология соединения приводит к тому, что поверхность элемента также ведет себя как поверхность теплообмена. Это позволяет иметь теплообменник более компактной конструкции с неизменной мощностью.Число Нуссельта теплообменника с непаянными элементами примерно в три раза больше. Паяные элементы в 10 раз лучше.

Небольшой разброс времени пребывания в теплообменнике PRIMIX для полимеров

Помимо хорошей теплопередачи также очень важен небольшой разброс времени пребывания. Это связано с тем, что полимер продолжает реагировать во время охлаждения.

Позволяют адаптировать технические характеристики при изменении нагрузки.

Позволяют адаптировать технические характеристики при изменении нагрузки.

Детали конструкции вашей системы теплопередачи сильно повлияют на ее энергоэффективность и эксплуатационные расходы. Инженеры Wastech имеют многолетний опыт проектирования систем теплопередачи.

Детали конструкции вашей системы теплопередачи сильно повлияют на ее энергоэффективность и эксплуатационные расходы. Инженеры Wastech имеют многолетний опыт проектирования систем теплопередачи. Выбор правильного теплообменника имеет решающее значение при проектировании любой системы теплопередачи. Помимо коррозионной стойкости, необходимо учитывать ограничения по давлению и температуре, а также эффективность теплопередачи. Инженеры Wastech имеют многолетний опыт в выборе правильного оборудования для нужд отопления и охлаждения.

Выбор правильного теплообменника имеет решающее значение при проектировании любой системы теплопередачи. Помимо коррозионной стойкости, необходимо учитывать ограничения по давлению и температуре, а также эффективность теплопередачи. Инженеры Wastech имеют многолетний опыт в выборе правильного оборудования для нужд отопления и охлаждения. Они изготавливаются в самых разных конфигурациях и из самых разных материалов, включая дорогие, очень экзотические металлы. Металлы хорошо переносят тепло и обычно применяются там, где требуются большие площади поверхности и более высокие температуры и давления.Применение правильного материала имеет решающее значение, так как введение очень незначительных количеств коррозионных компонентов в технологический поток может потребовать использования другого материала или конструкции. Теплообменники из экзотических металлов обычно имеют очень тонкие стенки для минимизации затрат, поэтому конструкция системы теплообмена имеет решающее значение для достижения максимальной эффективности.

Они изготавливаются в самых разных конфигурациях и из самых разных материалов, включая дорогие, очень экзотические металлы. Металлы хорошо переносят тепло и обычно применяются там, где требуются большие площади поверхности и более высокие температуры и давления.Применение правильного материала имеет решающее значение, так как введение очень незначительных количеств коррозионных компонентов в технологический поток может потребовать использования другого материала или конструкции. Теплообменники из экзотических металлов обычно имеют очень тонкие стенки для минимизации затрат, поэтому конструкция системы теплообмена имеет решающее значение для достижения максимальной эффективности.