Механическая полировка металла до зеркального блеска: преимущества и особенности

Полированные металлоизделия ценятся за эстетичный декоративный блеск и отличные эксплуатационные свойства. При правильной обработке металл становится похожим на зеркало, коэффициент отражения достигает 95 %. Гладкая поверхность имеет высокую коррозионную стойкость — здесь практически нет неровностей, где могут скапливаться агрессивные загрязнения.

Способы полировки и их особенности

Полировка металла — финишная обработка изделий, при которой с поверхности снимается тончайший слой материала. Обработка проводится механическим, химическим, электрохимическим или электролитно-плазменным методом.

При химическом и электролизных способах поверхность металла сглаживается за счет химических и электрохимических реакций. Качество полировки зависит от многих факторов. Как минимум необходимо неукоснительно соблюдать технологию — рецептуру раствора, равномерность и время воздействия. Агрессивные химикаты приводят к быстрому износу гальванических ванн, а отработанные растворы требуют специальной утилизации. Электролизные процессы энергоемкие. Все это увеличивает стоимость работ. Поэтому методы актуальны для полировки металлоизделий в крупных промышленных масштабах.

Агрессивные химикаты приводят к быстрому износу гальванических ванн, а отработанные растворы требуют специальной утилизации. Электролизные процессы энергоемкие. Все это увеличивает стоимость работ. Поэтому методы актуальны для полировки металлоизделий в крупных промышленных масштабах.

Механическая полировка металла наиболее выгодная. Затраты энергии минимальны, для обработки нужен простой полировальный станок или ручная машинка, насадки разной жесткости и абразивные пасты. Качество зеркальной поверхности зависит только от профессионализма мастера. Единственный минус — трудоемкость, поэтому метод используется для обработки металлоизделий в малых и средних объемах.

При механической полировке к материалам предъявляется ряд требований.

Требования к полируемым металлоизделиям

Полировка подходит для неокрашенного металла без анодной обработки. Поверхность должна быть относительно гладкой без расслоений, включений, ржавых пятен и крупных дефектов, например, глубоких царапин и рисок. Допустимые неровности:

Допустимые неровности:

- пузыри, плены, кратеры, раковины — до 0,01 мм;

- задиры, заусенцы, налипы — до 0,03 мм;

- поперечные и продольные следы от матрицы — до 0,005 мм.

Этапы и нюансы механической полировки металла

- Грубая шлифовка твердой войлочной насадкой для удаления основных дефектов.

- Устранение микроцарапин при помощи средне- и мелкозернистой наждачки.

- Зеркальная полировка металла мягким войлоком с использованием полироли.

- Очистка поверхности от остатков полирующей пасты и жирных пятен.

- Нанесение защитного антиокислительного покрытия.

У механической полировки много тонкостей. Например, для обработки больших фигурных изделий применяются абразивные ленты, а плоскости и детали средних и мелких размеров полируются войлочными кругами. Грубая обработка выполняется жесткими кругами. Промежуточная полировка — мягкими кругами или наждачной бумагой №80 и меньшей зернистости. Доводка до зеркального глянца — х/б кругами и мягкими кожаными шайбами.

Важно двигать круг по правильной траектории. Полировка плоских поверхностей выполняется от середины. Условные четверти обрабатываются поочередно поперек и вдоль. Угол наклона круга меняется — 30° в начале полировки, затем 45 и 60. Цилиндры, шары, конусы обрабатываются под наклоном, рекомендованные движения круга — вправо и влево.

Качество во многом зависит от скорости вращения и удельного давления круга. Для первичной и промежуточной полировки подходит высокая частота вращения (около 2800 оборотов в минуту), доведение до зеркального блеска проводится на более низких скоростях. Большое удельное давление повышает интенсивность процесса, но после определенного предела качество обработки снижается. Также при выборе давления и скорости нужно учитывать материал. К примеру, сталь полируется при давлении круга 1–2 МПа и при окружной скорости 30–35 м/с, а для алюминия и его сплавов нужно давление 0,1–0,4 МПа и скорость 18–22 м/с.

Для каждого этапа полировки подбираются специальные пастообразные составы с определенной основой и тонкостью абразивного порошка. Наиболее распространенные основы — парафин, стеарин, олеиновая кислота, техническое сало. Абразивы — оксиды железа, хрома, олова и других металлов, а также природные вещества (мел, тальк, венская известь). Профессионалы используют как готовые пасты, так и композиции. У каждого свои проверенные рецепты, с помощью которых удается ускорить работу и улучшить глянец поверхности.

Наиболее распространенные основы — парафин, стеарин, олеиновая кислота, техническое сало. Абразивы — оксиды железа, хрома, олова и других металлов, а также природные вещества (мел, тальк, венская известь). Профессионалы используют как готовые пасты, так и композиции. У каждого свои проверенные рецепты, с помощью которых удается ускорить работу и улучшить глянец поверхности.

Когда применяется полировка металла

Изделия с зеркальной полировкой востребованы везде, где нужен декоративный эффект и/или высокие эксплуатационные характеристики. Полируется профиль, листовой металл, трубы, фурнитура и прочие металлоизделия. Среди автомобилистов ценятся колесные диски с зеркальной полировкой. Они такие же блестящие, как диски с хромированным покрытием. В дополнение отличные антикоррозийные свойства и высокая ремонтопригодность. Дефекты устраняются локально, для восстановления цвета отлива не нужно обрабатывать всю поверхность.

Красивый декор и долговечную защиту обеспечивает только качественная зеркальная полировка. Не стоит браться за работу, если нет специальных знаний и навыков. Обращаться к кустарям тоже не вариант — опыт мастера неизвестен, нет гарантии качества. Поэтому заказывать зеркальную полировку лучше у профессионалов.

Не стоит браться за работу, если нет специальных знаний и навыков. Обращаться к кустарям тоже не вариант — опыт мастера неизвестен, нет гарантии качества. Поэтому заказывать зеркальную полировку лучше у профессионалов.

Полировка металла в NAYADA

Наша компания выполняет профессиональную полировку металла, в том числе до зеркального блеска. Используем механический метод, поэтому цены выгодные. Работаем с 2003 года, опыт мастеров — тысячи отполированных металлоизделий.

Полируем простые и фигурные детали — листы, профиль, трубы, фурнитуру. Принимаем заказы любой сложности. Даем гарантию. Доставляем готовые изделия по Москве и области. Можем организовать доставку в любой регион с помощью надежной транспортной компании.

Обращайтесь, если нужна качественная механическая полировка металла до зеркального блеска. Заказать услугу можно по телефону или через форму обратной связи. Если есть вопросы, напишите сообщение в чат.

Процесс полировки нержавеющей стали

Процесс полировки нержавеющей стали

Главная / Статьи /

Процесс полировки нержавеющей стали

Добрый день, в данной статье познакомлю Вас с процессом электро полировки нержавеющих сталей и расскажу основные этапы получения зеркальных нержавеющих поверхностей.

После процесса электро полировки нержавейки можно получить два абсолютно разных результата:

1) Убрать следы побежалости от сварки и придать изделию блеск. В этом случае изделие погружается в ванну электро полировки кратковременно. Дефекты от грубой шлифовки и эффект *апельсиновой корки* горячекатаной стали не пропадет. Холоднокатаная же будет близка к зеркалу, если при изготовлении изделий, ее поверхность не повредили.

Стоимость полировки в этом случае, конечно же, зависит от формы и размеров изделия, но не является высокой.

2) Полировка нержавейки в зеркало. В данном случае процесс разделяется на два пути в зависимости от типа материала. Холоднокатаная нержавейка без следов царапин может потребовать незначительной дошлифовки с последующей полировкой. В случае, когда присутствуют задиры и царапины – потребуется шлифовать нержавейку в 3/4/5/7 этапов, в зависимости от глубины дефектов.

Горячекатаная же нержавейка (толщиной 4мм и более), потребует многоступенчатую шлифовку с зерном от P120 до P2500 и только после этого – электро полировка.

В данном случае, стоимость изделия приобретает весомый размер, т.к. перед полировкой нержавейки требуется шлифовка изделия.

На фото №1

На фото №1 представлены изделия из нержавейки до и после полировки в ванне. Продолжительность полировки 3 минуты. Нержавеющая стойка для ограждений приобрела товарный внешний вид – ушла чернота, следы побежалости, но зеркальной она не стала, т.к. труба использовалась горячекатаная.

На фото №2

На фото №2 Изделие выполнено из холоднокатаной нержавейки, но очень грубо обработаны сварные швы, как результат – зоны, которые не подвергались шлифовке получились зеркальные, но зоны грубой шлифовки подсветились.

На фото №3

На фото №3 представлено изделие из горячекатаной нержавейки после полировки. Как Вы видите, изделие приобрело блеск, но эффект *апельсиновой корки* остался.

На фото №4

На фото №4 стол из нержавеющей стали с зеркальной поверхностью в диаметре 500мм. Перед полировкой данного изделия в зеркало, его потребовалось предварительно многоступенчато шлифовать до зерна P2500, т.к. стол выполнен из нержавейки 8мм, которая не существует холоднокатаной. Процесс шлифовки, в данном случае, занимает продолжительное время. Мастер выводит каждый миллиметр изделия, разглядывая поверхность, чтобы не оставить следов от шлифовки более крупного предыдущего зерна. Финальным процессом является опускание изделия в полировочную ванну. Только так рождаются идеальные зеркальные поверхности, которые радуют своим видом владельца.

29.11.2018

Требования к лестничным ограждениям

29.11.2018

Требования к мебели на пищевом производстве

23. 09.2018

09.2018

Способы очистки и восстановления нержавеющей стали

13.08.2018

Электролитно-плазменная полировка нержавеющей стали в ООО «АЦИА»

23.03.2018

Нержавеющие стали: как состав влияет на свойства

29.11.2018

Требования к лестничным ограждениям

29.11.2018

Требования к мебели на пищевом производстве

23. 09.2018

09.2018

Способы очистки и восстановления нержавеющей стали

13.08.2018

Электролитно-плазменная полировка нержавеющей стали в ООО «АЦИА»

23.03.2018

Нержавеющие стали: как состав влияет на свойства

29.11.2018

Требования к лестничным ограждениям

29.11.2018

Требования к мебели на пищевом производстве

23. 09.2018

09.2018

Способы очистки и восстановления нержавеющей стали

13.08.2018

Электролитно-плазменная полировка нержавеющей стали в ООО «АЦИА»

23.03.2018

Нержавеющие стали: как состав влияет на свойства

29.11.2018

Требования к лестничным ограждениям

29.11.2018

Требования к мебели на пищевом производстве

23. 09.2018

09.2018

Способы очистки и восстановления нержавеющей стали

13.08.2018

Электролитно-плазменная полировка нержавеющей стали в ООО «АЦИА»

23.03.2018

Нержавеющие стали: как состав влияет на свойства

29.11.2018

Требования к лестничным ограждениям

29.11.2018

Требования к мебели на пищевом производстве

23. 09.2018

09.2018

Способы очистки и восстановления нержавеющей стали

13.08.2018

Электролитно-плазменная полировка нержавеющей стали в ООО «АЦИА»

23.03.2018

Нержавеющие стали: как состав влияет на свойства

Смотреть все статьи

Все, что вам нужно знать о полировке. Отделка поверхности

Полировка — это не только наука, но и искусство. Этот метод отделки поверхности металла является одним из лучших способов создания деталей с эстетической привлекательностью. Эти детали не только отлично выглядят, но и работают лучше и служат дольше благодаря полированной поверхности. Металлические поверхности часто имеют тенденцию тускнеть со временем. Обычно это происходит из-за контакта с разлагающими элементами, такими как кислород в воздухе. Контакт с высокой температурой и уровнями износа также имеет тенденцию повреждать поверхности этих металлов.

Обычно это происходит из-за контакта с разлагающими элементами, такими как кислород в воздухе. Контакт с высокой температурой и уровнями износа также имеет тенденцию повреждать поверхности этих металлов.

Однако полированная металлическая деталь защищена от загрязнения и окисления. Он также создает отражающую поверхность, предотвращая коррозию и поддерживая поверхность в отличном состоянии. Полировка поверхности отлично работает с широким спектром металлов, используемых в индивидуальном производстве. В этой статье вы узнаете о различных процессах полировки на производстве. Мы рассмотрим различные преимущества этих процессов и их многочисленные применения. Кроме того, вы узнаете некоторые важные советы, необходимые для адекватного процесса полировки.

Как работает полировка поверхности?

Как правило, полировка подразумевает использование абразивного материала для финишной обработки металлической поверхности. Он направлен на удаление царапин и зазубрин с готовых обработанных деталей, улучшая их блеск и блеск. В результате шлифовки полированной поверхности мы получаем зеркально-блестящее покрытие.

В результате шлифовки полированной поверхности мы получаем зеркально-блестящее покрытие.

Как упоминалось ранее, процесс полировки отлично подходит для широкого спектра металлических материалов. Тип металла, который вам нужно отполировать, определит процесс полировки металла. Например, для твердых металлов больше подходит автоматическая или роботизированная полировка, а для более мягких металлов может потребоваться ручная полировка и полировка.

Как правило, процесс полировки на производстве состоит из следующих этапов:

Этап №1: Черновая обработка

Процесс обработки с ЧПУ может включать сварку и соединение, в результате чего на поверхности металла остаются царапины и дефекты. Поэтому возникает необходимость в шероховатости поверхности, чтобы устранить такие дефекты. Этот процесс может быть выборочно выполнен на определенных частях компонента. Рото-орбитальная шлифовальная машина также может помочь придать шероховатость всей поверхности детали. Для шлифования небольших участков могут потребоваться абразивы диаметром около 32 мм с зернистостью от 1500 до 3000. С другой стороны, абразивные диски диаметром 150 мм и зернистостью 1200 или 1500 больше подходят для больших поверхностей.

Для шлифования небольших участков могут потребоваться абразивы диаметром около 32 мм с зернистостью от 1500 до 3000. С другой стороны, абразивные диски диаметром 150 мм и зернистостью 1200 или 1500 больше подходят для больших поверхностей.

Этап №2: Полировка

По завершении этапа черновой обработки быстрорежущая абразивная паста помогает очистить пораженный участок или всю поверхность детали. Таким образом, в процессе полировки поверхности используются шерстяные береты и полировальные губки, которые помогают распределить абразивную пасту. Губки и береты бывают разной степени твердости. Таким образом, мы можем добиться различной степени полировки поверхности для прототипов и нестандартных деталей. После процесса полировки салфетка из микрофибры может помочь в эффективной очистке поверхности.

Этап №3: Придание блеска

После полировки на поверхности часто остаются нюансы. Таким образом, жизненно важно осветлить поверхность, чтобы восстановить ее первоначальный или даже лучший внешний вид. Процесс осветления также обеспечивает однородность отделки всего компонента.

Процесс осветления также обеспечивает однородность отделки всего компонента.

Шаг № 4: Защита

Конечной целью большинства процессов отделки является получение более долговечного и прочного компонента. Поэтому важно защитить окончательную отделку после осветления. Большинство производителей достигают этого, нанося слой защитного воска, что делает окончательную полированную поверхность еще более прочной.

Различные типы полировки поверхности, их плюсы и минусы

Существует несколько методов полировки поверхностей нестандартных деталей. Каждый из этих методов имеет свои преимущества и недостатки. Следовательно, ваш выбор метода будет зависеть от нескольких факторов, включая предполагаемое применение продукта, общую стоимость и многие другие. Мы расскажем об этом в последних разделах этого руководства. Давайте рассмотрим доступные методы надежной полировки поверхности.

1. Механическая полировка

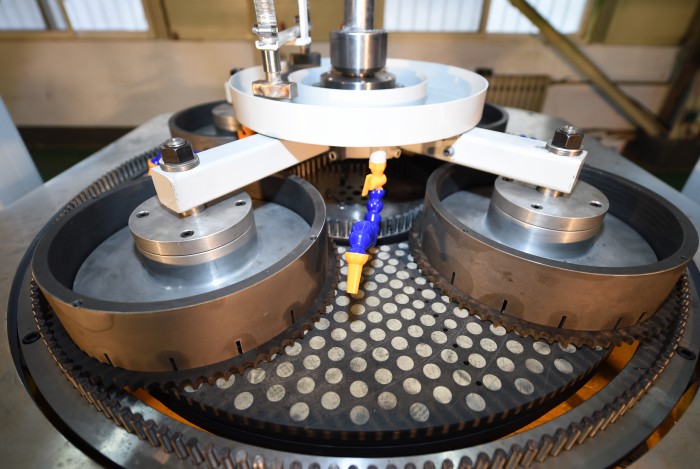

Этот метод полировки основан на пластической деформации или резке поверхности материала. Затем он получает гладкую поверхность путем удаления полированных выпуклостей. Как правило, материалы, используемые при механической полировке, включают наждачную бумагу, плоские круги, абразивный брусок и т. д. Эти материалы в основном подходят для ручных операций. Однако вспомогательные инструменты, такие как сверхточная полировка и поворотные столы, используются для поверхностей, требующих высококачественной отделки.

Затем он получает гладкую поверхность путем удаления полированных выпуклостей. Как правило, материалы, используемые при механической полировке, включают наждачную бумагу, плоские круги, абразивный брусок и т. д. Эти материалы в основном подходят для ручных операций. Однако вспомогательные инструменты, такие как сверхточная полировка и поворотные столы, используются для поверхностей, требующих высококачественной отделки.

Ультраточная полировка заключается в использовании специальных абразивных инструментов и прижатии их к поверхности обрабатываемой детали. Весь процесс происходит при высокоскоростном вращении в полировальной жидкости, содержащей абразивы. Эта технология помогает достичь шероховатости поверхности около 0,008 мкм, что является одним из лучших показателей, которые можно получить для процесса полировки. Этот метод подходит для изготовления форм для оптических линз для литья под давлением.

Плюсы

- Высокая яркость

- Улучшенное качество поверхности

- Лучшая очищаемость поверхности

- Более высокая эстетическая привлекательность

- Уменьшенная адгезия продукта

Минусы

- Высокая трудоемкость обработки

- 0059 Глянец может быть постоянным, а может и не прослужит долго

- Может подвергаться коррозии

2. Химическая полировка

Химическая полировка

Этот тип полировки поверхности включает предпочтительное растворение выступающей части поверхности материала в химической среде. Цель состоит в том, чтобы получить гладкую поверхность в конце процесса. В процессе химической полировки химический раствор и гальванические пары воздействуют на поверхность металла. Следовательно, происходит образование пассивирующих слоев.

Как правило, химическая полировка имеет прямой результат в сглаживании и полировке микрошероховатостей. Это также приводит к параллельному растворению верхнего слоя детали.

Pros

- Можно полировать детали сложной формы

- Можно обрабатывать несколько деталей одновременно

- Меньше вложений в оборудование

- Высокая эффективность

- Хорошая коррозионная стойкость

0 7 Минусы

- Это приводит к неоднородной белизне

- Трудно нагревать

- Процесс может выделять вредные материалы

- Трудно регулировать и регенерировать полировальные растворы обратиться к такой вид полировки, как электрохимическая полировка.

В некоторых случаях можно услышать анодную полировку. Все они относятся к полировке поверхности, принцип действия которой аналогичен химической полировке. То есть этот процесс также включает использование химических растворов для растворения выступов на металлических поверхностях для достижения более гладкой поверхности.

В некоторых случаях можно услышать анодную полировку. Все они относятся к полировке поверхности, принцип действия которой аналогичен химической полировке. То есть этот процесс также включает использование химических растворов для растворения выступов на металлических поверхностях для достижения более гладкой поверхности.Однако, по сравнению с химической полировкой, при электролитической полировке эффект катодной реакции отсутствует. Также эффект полировки в этом случае намного лучше. Этот процесс полировки удаляет излишки материала с металлического компонента. Таким образом, он выравнивает впадины и микровыступы на детали, уменьшает шероховатость поверхности и улучшает ее качество.

Pros

- Блеск держится дольше

- Одинаковая внутренняя и внешняя окраска

- Может помочь с широким ассортиментом матов

- Низкая стоимость, короткий цикл

- Способствует минимальному загрязнению

- Высокая коррозионная стойкость

Минусы

- Высокие инвестиции в оборудование

- Высокие инвестиции в оборудование 0060

- Инструменты и вспомогательные электроды, необходимые для сложных деталей

Механическая полировка или электрополировка: какой процесс полировки поверхности лучше для вашего применения?

Электрополировка или электролитическая полировка имеет явное преимущество перед механической полировкой при быстром прототипировании.

Он создает гладкую, блестящую, устойчивую к коррозии и износу поверхность на изготовленной по индивидуальному заказу детали.

Он создает гладкую, блестящую, устойчивую к коррозии и износу поверхность на изготовленной по индивидуальному заказу детали.Другие преимущества электрополировки по сравнению с механической полировкой включают следующее:

- Она уменьшает площадь поверхности материала до микроскопического уровня. Результатом этого является общее снижение адгезии продукта и накопление загрязнения. Кроме того, это позволяет более эффективно очищать готовый продукт.

- Ускоряет удаление заусенцев с материалов. Неотъемлемой характеристикой процесса электрополировки является то, что он имеет большую плотность тока в высоких точках и меньшую плотность в низких точках. Таким образом, более высокая плотность в верхних точках обеспечивает более быстрое удаление заусенцев. Таким образом, в итоге мы имеем гладкую чистую поверхность.

- Улучшает внешний вид обрабатываемой детали. Надлежащий процесс электрополировки сглаживает и очищает микроскопические поверхности. Полированный металл (в процессе электрополировки) имеет блестящий вид.

В этом случае все оставшиеся несовершенства увеличиваются, и визуальный осмотр становится более осуществимым.

В этом случае все оставшиеся несовершенства увеличиваются, и визуальный осмотр становится более осуществимым.

Области применения полированной поверхности

Одним из существенных преимуществ полированной поверхности является ее гладкость. То есть нет шансов для залегания грязи или микробов. Следовательно, это позволяет легко очищать деталь до состояния стерильности. Кроме того, эти части, как правило, остаются чистыми.

Более того, полированный металл может адекватно отражать свет. Все это в совокупности предлагает широкий спектр применения процесса полировки в производстве. Таким образом, в таких отраслях, как медицина, аэрокосмическая и электротехническая промышленность, используется полировка нескольких металлических деталей. Применение деталей с полированными поверхностями включает, но не ограничивается следующим:

- Производство медицинского оборудования

- Отражатели и зеркала (например, концентраторы солнечной энергии, безопасные зеркала и т.

д.)

д.) - Бампер для пожарных машин

- Крепеж для морского применения

- Пружины и проволочные трещины

- Улучшает очищаемость металлической детали

- Повышает устойчивость деталей к коррозии адгезионные свойства детали

- Удаляет румяна с металлической поверхности

- Механически полированные детали могут быть непригодны для применения в условиях высокой чистоты

- Используемые абразивы и другие составы могут оставаться в материале

- Это может быть трудоемким

- Для черновой обработки используйте абразивные диски с полиэфирной пленкой.

Это обеспечит создание соответствующих степеней шероховатости с большей однородностью.

Это обеспечит создание соответствующих степеней шероховатости с большей однородностью. - Не полируйте металлические детали в одном направлении. То есть поможет, если вы будете постоянно менять направления полировки. Это рекомендуется для обеспечения равномерности полировки материалов неравномерной формы и размера.

- Используйте полировальную пасту очень экономно. Добавление слишком большого количества полировального состава на полировальный круг приведет к образованию жирных пятен на заготовке.

- Абразивный материал должен быть в идеальном состоянии. То есть он не должен быть ни слишком твердым, ни слишком жидким.

- Для полировальных машин часто подходит низкая рабочая скорость около 900 об/мин.

- Избегайте перегрева поверхности и используйте быстрорежущие пасты.

- Удалите следы смазки на компоненте сухой мягкой тканью из микрофибры

- Нанесите немного полировальной пасты, но как можно чаще.

- По возможности рекомендуется полировать поперек царапин или следов, а не вдоль них.

- Удалите весь лак с поверхности металлического компонента, если он есть, перед полировкой

- Не забывайте надевать соответствующие средства защиты. Процесс полировки поверхности может быть довольно опасным, если вы не защищены.

- Для каждого цвета полировальной пасты должен быть свой уникальный полировальный круг. Не смешивайте полировальные составы с разными свойствами на одном и том же полировальном круге.

- Если вам необходимо использовать разные полировальные пасты с одним полировальным кругом, вы можете удалить остатки пасты, прижав проволочную щетку к вращающемуся кругу.

- Закрепление сверла в тисках поможет вам полировать небольшие предметы более эффективно и легко.

- Используйте хороший восковой полироль для защиты уже отполированного металла.

Полировка

Отделка поверхности

Наука об услугах по отделке развивалась с годами, и появилось несколько различных приложений. Полировка имеет свои преимущества и недостатки при быстром прототипировании и мелкосерийном производстве.

Вот некоторые из них:

Плюсы полировки поверхности

Минусы полировки Поверхностная обработка

Надежные решения для финишной обработки RapidDirect

Конечной целью каждого процесса создания прототипа или мелкосерийного производства является обеспечение конечного результата.

продукция соответствует требованиям качества. Отделка поверхности является одним из наиболее важных процессов постпроизводства, обеспечивающим соответствие продукции требуемым стандартам. Мы в RapidDirect понимаем это и готовы воплотить ваше желание прототипирования в реальность.

продукция соответствует требованиям качества. Отделка поверхности является одним из наиболее важных процессов постпроизводства, обеспечивающим соответствие продукции требуемым стандартам. Мы в RapidDirect понимаем это и готовы воплотить ваше желание прототипирования в реальность.В RapidDirect у нас есть не только лучшие техники и производственные технологии, но и первоклассная отделка, включая полировку поверхности. Мы работаем с вами, чтобы помочь вам сделать правильный выбор для обрабатываемой детали. Лучшая новость заключается в том, что все наши услуги предоставляются по конкурентоспособным ценам. Загрузите свой файл дизайна сегодня, чтобы получить мгновенную цитату.

Попробуйте RapidDirect прямо сейчас!

Вся информация и загрузки защищены и конфиденциальны.

Лучшие насадки для полировки поверхности изготовленных на заказ деталей

Ниже приведены советы экспертов, которые помогут обеспечить эффективность процесса полировки:

Полировка поверхности Часто задаваемые вопросы

Какова основная цель процесса полировки? 9№ 0008

Полировка помогает создать блестящую и гладкую поверхность изготовленных на заказ деталей.

Это помогает улучшить внешний вид деталей, предотвращая коррозию (удаляя окисление), улучшая очищаемость и уменьшая адгезию деталей. Полировка поверхности также оставляет чистую поверхность материала со значительными отражающими свойствами. Все это направлено на то, чтобы детали соответствовали ожиданиям клиентов.

Это помогает улучшить внешний вид деталей, предотвращая коррозию (удаляя окисление), улучшая очищаемость и уменьшая адгезию деталей. Полировка поверхности также оставляет чистую поверхность материала со значительными отражающими свойствами. Все это направлено на то, чтобы детали соответствовали ожиданиям клиентов.Что такое полировальные составы?

Как правило, полировальные составы представляют собой абразивы. Эти абразивы состоят из полирующего порошка, смешанного с жирами и восками, в результате чего получается брусок или лепешка. Эти абразивы сглаживают металлические поверхности и помогают наносить чистую полированную отделку.

В чем разница между полировкой и полировкой?

Полировка и полировка — два наиболее распространенных процесса отделки в обрабатывающей промышленности. Оба метода отделки поверхности включают в себя сглаживание поверхностей компонентов для улучшения их физических свойств и эстетики.

Однако полировка предполагает использование абразивов, прикрепленных к полировальному кругу. С другой стороны, полировка не предполагает приклеивания абразивов на основе зерен к кругу. Это позволяет легко и быстро снимать/заменять абразив с круга.

Однако полировка предполагает использование абразивов, прикрепленных к полировальному кругу. С другой стороны, полировка не предполагает приклеивания абразивов на основе зерен к кругу. Это позволяет легко и быстро снимать/заменять абразив с круга.Заключение

Полировка поверхности придает блеск поверхности ваших изделий. Это улучшает качество и производительность таких продуктов различными способами. В этой статье мы обсудили различные области применения полировки, а также ее преимущества. Предоставленные советы также помогут вам получить максимальную отдачу от процесса полировки на производстве. В RapidDirect мы всегда готовы предложить вам лучшие услуги по полировке ваших нестандартных деталей. Благодаря нашему опыту ваша продукция будет соответствовать точным спецификациям. Свяжитесь с нами сегодня, и давайте приступим к работе.

Полировка поверхности – стандарт для различных применений

Металлы являются одними из самых стойких и надежных материалов, доступных нам.

Таким образом, они универсальны в своем промышленном и механическом применении благодаря своей прочности. Это приводит к тому, что они часто контактируют с разрушающими элементами или условиями, такими как воздух, тепло и высокая плотность электрического тока. Металлические детали требуют непроницаемой обработки поверхности, которая повысит их стойкость и предотвратит их гниение.

Таким образом, они универсальны в своем промышленном и механическом применении благодаря своей прочности. Это приводит к тому, что они часто контактируют с разрушающими элементами или условиями, такими как воздух, тепло и высокая плотность электрического тока. Металлические детали требуют непроницаемой обработки поверхности, которая повысит их стойкость и предотвратит их гниение.Поскольку полировка в значительной степени способствует коррозионной стойкости металлических деталей, а также их эстетической привлекательности, функциональности и жестким допускам, полировка является одним из стандартов производства во многих отраслях промышленности. Полировка также может предотвратить загрязнение металлических деталей и удалить окисление, что делает процесс оптимальным для других целей, требующих твердых компонентов. Хотя поверхностная полировка применялась на протяжении многих веков для различных материалов, от меди и металлов до стекла и дерева, большинство промышленных применений этого процесса в настоящее время сосредоточено на металлах.

Процесс заключается в приложении трения к подложке, чтобы сделать ее поверхность более однородно плоской, гладкой и однородной. Он использует тот же принцип, что и шлифовка или притирка, но во многих отношениях все же отличается. В зависимости от конкретного используемого металла полировка бывает нескольких видов и с разным эффектом. Полировка часто может поддерживать поверхность в отличном состоянии, но требует определенных измерений и рекомендаций по проектированию, чтобы полностью использовать ее потенциал.

Содержание

Как это работает

Процесс полировки поверхности иногда также называют полировкой, хотя между ними есть небольшая разница. Полировка относится к финальным стадиям процесса, когда сглаживаются мелкие дефекты поверхности, невидимые невооруженным глазом. Общий процесс или принцип полировки отличается от более новых методов, таких как электролитическая полировка или химическая полировка.

Этот метод обычно начинается с грубого абразива с большим размером зерна.

Это во многом зависит от исходного состояния заготовки. Цель здесь состоит в том, чтобы устранить основные недостатки; выпуклости, царапины, линии или ямки. Этот метод предполагает использование абразива в смеси на масляной основе, полировальных кругов и полировальных кругов. После этого в процессе используются все более и более мелкие абразивные зерна, чтобы очистить более мелкие впадины и пики. Производители часто используют эту технику для получения отражающей поверхности или зеркального блеска с помощью высокоскоростных полировальных машин.

Это во многом зависит от исходного состояния заготовки. Цель здесь состоит в том, чтобы устранить основные недостатки; выпуклости, царапины, линии или ямки. Этот метод предполагает использование абразива в смеси на масляной основе, полировальных кругов и полировальных кругов. После этого в процессе используются все более и более мелкие абразивные зерна, чтобы очистить более мелкие впадины и пики. Производители часто используют эту технику для получения отражающей поверхности или зеркального блеска с помощью высокоскоростных полировальных машин.На данный момент полировка поверхности может применяться к большему количеству материалов. Металл, безусловно, является наиболее распространенным, и теперь он включает в себя мягкие металлы, такие как медь и латунь, серебро и золото, а также пластик. Хотя материал подложки и желаемая отделка в значительной степени определяют выбор полировального состава (абразива), процесс состоит из трех основных этапов. Грубая, первоначальная и окончательная полировка, каждая из которых использует все более и более мелкую зернистость абразива, что значительно влияет на качество полировки.

Вафли или полировальные круги бывают разные. Каждый тип имеет применение для определенных типов материалов и этапов процесса. Обычные из них включают кантонскую фланель, струну и сизалевое волокно. Точно так же полировальный состав также предназначен для различных применений и классифицируется по цвету.

Различные виды полировки

Обычный процесс полировки поверхности, также известный как механическая полировка, является наиболее часто используемым. Этот метод в значительной степени эффективен, его можно настроить за счет использования прецизионных или высокоскоростных полировальных машин. Он также производит различные виды полировки. Однако современные разработки в области технологий и производства облегчили использование других методов.

Помимо механической полировки, методы полировки также подразделяются на электролитическую полировку; использование анодных реакций для выравнивания выступов и впадин поверхности и повышения коррозионной стойкости; и механическая полировка; метод, сочетающий обычную механическую полировку с применением химических растворов для растворения выступающих участков поверхности.

При химической полировке растворение поверхности или пассивация помогает сформировать защитный слой. Этот метод совместим с заготовками сложной формы и чаще применяется для металлов. Химическая полировка достаточно эффективна, поскольку позволяет достичь высокой точности на уровне микрошероховатости, хотя часто может выделять опасные отходы, и ее трудно изменить или отрегулировать.

Электролитическая полировка, или электрополировка, больше похожа на анодирование в использовании электролита в использовании анодной реакции. По сравнению с химической полировкой этот метод намного эффективнее по стойкости цвета и коррозионной стойкости. Тем не менее, электролитическая полировка становится сложной, поскольку она зависит от обширной предварительной полировки и проектных измерений. Этот метод чаще всего используется для труб, клапанов и некоторого медицинского оборудования, такого как скальпели и костно-суставные имплантаты.

Разница между шлифовкой и полировкой

Хотя и шлифовка, и полировка используют одинаковую механику, между ними есть небольшая разница.

Это проявляется главным образом в уровне шероховатости и детализации поверхности подложки. В производственном процессе этап полировки обычно следует за шлифованием. В этом смысле шлифовка/притирка подготавливают поверхность, удаляя основные дефекты поверхности, царапины, различия между вершинами и впадинами, а также легкие дефекты. С другой стороны, полировка выравнивает поверхность на микроуровне.

Это проявляется главным образом в уровне шероховатости и детализации поверхности подложки. В производственном процессе этап полировки обычно следует за шлифованием. В этом смысле шлифовка/притирка подготавливают поверхность, удаляя основные дефекты поверхности, царапины, различия между вершинами и впадинами, а также легкие дефекты. С другой стороны, полировка выравнивает поверхность на микроуровне.Для некоторых типов отделки поверхности требуется только шлифовка/притирка, так как теперь этот метод позволяет получить более широкий спектр отделки поверхности. Однако полировка остается стандартом для большинства высокоточных промышленных изделий.

Плюсы и минусы полировки

Хотя полировка широко применяется для различных целей и в различных отраслях промышленности, у нее есть свои недостатки, которые делают ее несовместимой с некоторыми приложениями. Это также относится к различным типам процессов полировки.

Например, обычная механическая полировка часто может придать поверхности высокий глянец, который обычно не сохраняется в течение длительного времени, но этот метод неизменно обеспечивает более чистую поверхность и наилучшее качество отделки поверхности.

Тем не менее, этот метод зависит от квалифицированных рабочих. Он не всегда оптимален для сложных форм и заготовок, а получаемая им поверхность не устойчива к коррозии.

Тем не менее, этот метод зависит от квалифицированных рабочих. Он не всегда оптимален для сложных форм и заготовок, а получаемая им поверхность не устойчива к коррозии.Химическая и электролитическая полировка часто компенсирует недостатки механического метода. Несмотря на более высокую эффективность, улучшенную защиту поверхности и низкую стоимость, эти процессы уязвимы для других факторов. Например, химическая полировка не всегда обеспечивает постоянную яркость в сочетании с опасностями для окружающей среды, в то время как электролитическая полировка зависит от высокой плотности тока, который довольно изменчив, требует постоянного контроля и сложного дополнительного оборудования.

Общие указания

Полировка — это задача, требующая детализации. Требуемая отделка не только определяет многие решения на протяжении всего процесса — выбор типа абразива и полировального круга, но и обработка поверхности зависит от многих тонкостей полировки. Что касается полировальных кругов, то разнообразие материалов обеспечивает получение нескольких типов отделки поверхности, но предпочтение отдается абразивным дискам с наполнителем из полиэстера, поскольку они позволяют добиться более однородной и стабильной отделки.

Каждый абразивный состав предназначен для определенного материала полировального круга. Однако этого можно избежать, тщательно очистив полировальный круг от остатков состава перед использованием.

Как и большинство процессов отделки поверхности, полировка также требует предварительной обработки. Поверхность следует очистить и удалить лак, чтобы обеспечить лучший контакт между подложкой и полировальным кругом.

Применение и различные материалы

Техника полировки применяется к широкому спектру бытовой техники, от предметов домашнего обихода, таких как кухонная утварь, раковины и электронное оборудование, до архитектурного металла, медицинского оборудования, а также промышленных деталей, таких как лопасти турбин, колеса и оборудование для обеспечения безопасности.

Обычно существует шесть типов абразивов; черный (наждачный состав), белый (оксид алюминия), красный (ювелирная румяна), коричневый (гнилой камень), зеленый состав (оксид хрома III) и синий (более сухой красный состав, используемый на собственном колесе).

Каждый из них специфичен для сцены или типа материала. Синий полировальный состав, например, в основном используется для пластика и окончательной полировки некоторых металлов. Зеленые составы совместимы с нержавеющей сталью. С другой стороны, черный полировальный состав предназначен для грубой полировки более твердых металлов.

Каждый из них специфичен для сцены или типа материала. Синий полировальный состав, например, в основном используется для пластика и окончательной полировки некоторых металлов. Зеленые составы совместимы с нержавеющей сталью. С другой стороны, черный полировальный состав предназначен для грубой полировки более твердых металлов.Точно так же существует шесть типов полировальных кругов (материал полировального круга), каждый из которых имеет свои правила использования. Например, нержавеющая сталь, железо, хромирование и некоторые мягкие металлы, такие как медь и латунь, используют сизалевое волокно на этапе грубой полировки, тогда как такой материал, как струна, используется только с пластиком на всех этапах.

Многие металлические детали полируются для получения отражающей поверхности или зеркального блеска с использованием высокоскоростной полировальной машины. Это в основном совместимо с железом и сталью и значительно улучшает их внешний вид.

Заключение

Процесс полировки является ключом к стабильной, защитной и функциональной отделке поверхности.

В некоторых случаях можно услышать анодную полировку. Все они относятся к полировке поверхности, принцип действия которой аналогичен химической полировке. То есть этот процесс также включает использование химических растворов для растворения выступов на металлических поверхностях для достижения более гладкой поверхности.

В некоторых случаях можно услышать анодную полировку. Все они относятся к полировке поверхности, принцип действия которой аналогичен химической полировке. То есть этот процесс также включает использование химических растворов для растворения выступов на металлических поверхностях для достижения более гладкой поверхности. Он создает гладкую, блестящую, устойчивую к коррозии и износу поверхность на изготовленной по индивидуальному заказу детали.

Он создает гладкую, блестящую, устойчивую к коррозии и износу поверхность на изготовленной по индивидуальному заказу детали. В этом случае все оставшиеся несовершенства увеличиваются, и визуальный осмотр становится более осуществимым.

В этом случае все оставшиеся несовершенства увеличиваются, и визуальный осмотр становится более осуществимым. д.)

д.) продукция соответствует требованиям качества. Отделка поверхности является одним из наиболее важных процессов постпроизводства, обеспечивающим соответствие продукции требуемым стандартам. Мы в RapidDirect понимаем это и готовы воплотить ваше желание прототипирования в реальность.

продукция соответствует требованиям качества. Отделка поверхности является одним из наиболее важных процессов постпроизводства, обеспечивающим соответствие продукции требуемым стандартам. Мы в RapidDirect понимаем это и готовы воплотить ваше желание прототипирования в реальность. Это обеспечит создание соответствующих степеней шероховатости с большей однородностью.

Это обеспечит создание соответствующих степеней шероховатости с большей однородностью.

Это помогает улучшить внешний вид деталей, предотвращая коррозию (удаляя окисление), улучшая очищаемость и уменьшая адгезию деталей. Полировка поверхности также оставляет чистую поверхность материала со значительными отражающими свойствами. Все это направлено на то, чтобы детали соответствовали ожиданиям клиентов.

Это помогает улучшить внешний вид деталей, предотвращая коррозию (удаляя окисление), улучшая очищаемость и уменьшая адгезию деталей. Полировка поверхности также оставляет чистую поверхность материала со значительными отражающими свойствами. Все это направлено на то, чтобы детали соответствовали ожиданиям клиентов. Однако полировка предполагает использование абразивов, прикрепленных к полировальному кругу. С другой стороны, полировка не предполагает приклеивания абразивов на основе зерен к кругу. Это позволяет легко и быстро снимать/заменять абразив с круга.

Однако полировка предполагает использование абразивов, прикрепленных к полировальному кругу. С другой стороны, полировка не предполагает приклеивания абразивов на основе зерен к кругу. Это позволяет легко и быстро снимать/заменять абразив с круга. Таким образом, они универсальны в своем промышленном и механическом применении благодаря своей прочности. Это приводит к тому, что они часто контактируют с разрушающими элементами или условиями, такими как воздух, тепло и высокая плотность электрического тока. Металлические детали требуют непроницаемой обработки поверхности, которая повысит их стойкость и предотвратит их гниение.

Таким образом, они универсальны в своем промышленном и механическом применении благодаря своей прочности. Это приводит к тому, что они часто контактируют с разрушающими элементами или условиями, такими как воздух, тепло и высокая плотность электрического тока. Металлические детали требуют непроницаемой обработки поверхности, которая повысит их стойкость и предотвратит их гниение.

Это во многом зависит от исходного состояния заготовки. Цель здесь состоит в том, чтобы устранить основные недостатки; выпуклости, царапины, линии или ямки. Этот метод предполагает использование абразива в смеси на масляной основе, полировальных кругов и полировальных кругов. После этого в процессе используются все более и более мелкие абразивные зерна, чтобы очистить более мелкие впадины и пики. Производители часто используют эту технику для получения отражающей поверхности или зеркального блеска с помощью высокоскоростных полировальных машин.

Это во многом зависит от исходного состояния заготовки. Цель здесь состоит в том, чтобы устранить основные недостатки; выпуклости, царапины, линии или ямки. Этот метод предполагает использование абразива в смеси на масляной основе, полировальных кругов и полировальных кругов. После этого в процессе используются все более и более мелкие абразивные зерна, чтобы очистить более мелкие впадины и пики. Производители часто используют эту технику для получения отражающей поверхности или зеркального блеска с помощью высокоскоростных полировальных машин.

Это проявляется главным образом в уровне шероховатости и детализации поверхности подложки. В производственном процессе этап полировки обычно следует за шлифованием. В этом смысле шлифовка/притирка подготавливают поверхность, удаляя основные дефекты поверхности, царапины, различия между вершинами и впадинами, а также легкие дефекты. С другой стороны, полировка выравнивает поверхность на микроуровне.

Это проявляется главным образом в уровне шероховатости и детализации поверхности подложки. В производственном процессе этап полировки обычно следует за шлифованием. В этом смысле шлифовка/притирка подготавливают поверхность, удаляя основные дефекты поверхности, царапины, различия между вершинами и впадинами, а также легкие дефекты. С другой стороны, полировка выравнивает поверхность на микроуровне. Тем не менее, этот метод зависит от квалифицированных рабочих. Он не всегда оптимален для сложных форм и заготовок, а получаемая им поверхность не устойчива к коррозии.

Тем не менее, этот метод зависит от квалифицированных рабочих. Он не всегда оптимален для сложных форм и заготовок, а получаемая им поверхность не устойчива к коррозии.

Каждый из них специфичен для сцены или типа материала. Синий полировальный состав, например, в основном используется для пластика и окончательной полировки некоторых металлов. Зеленые составы совместимы с нержавеющей сталью. С другой стороны, черный полировальный состав предназначен для грубой полировки более твердых металлов.

Каждый из них специфичен для сцены или типа материала. Синий полировальный состав, например, в основном используется для пластика и окончательной полировки некоторых металлов. Зеленые составы совместимы с нержавеющей сталью. С другой стороны, черный полировальный состав предназначен для грубой полировки более твердых металлов.