Полистирол горючесть — Справочник химика 21

Для получения самозатухаемости в пенополистирол вводят тетра-бромпараксилол, дибромэтилбензол или другие антипирены (добавки для понижения горючести материалов). Изделия из полистирола для вспенивания формуют в два этапа предварительное и окончательное вспенивание. Предварительное вспенивание гранул полистирола, содержащих порообразователь, осуществляется в специальном механическом вспенивателе горячей водой при 95° С или паром. Процесс проходит в течение 2—5 мин. Окончательное вспенивание с получением изделий требуемой формы может производиться в легких металлических формах при 102—110° С. Продолжительность выдержки зависит от толщины изделия и равна примерно 10 с на каждый миллиметр толщины изделия плюс продолжительность подогрева формы. Беспрессовым способом могут быть получены изделия разных размеров и конфигураций. Процесс не требует сложного оборудования, поэтому может проводиться на месте потребления изделий. [c.88]

[c.88]

Дпя создания на основе полистирола и его сополимеров материалов с высокими огнезащитными свойствами были предложены и разработаны принципы поверхностной химической модификации в процессе переработки С этой целью разработан метод поверхностного хлорирования полистирола. Установлено, что введение хлора в структуру полистирола и его сополимеров существенно снижает горючесть пластиков. Проведенные физико-механические испытания модифицированных материалов свидетельствуют о возрастании разрушающего напряжения при разрушении и теплостойкости таких материалов [c.77]

Пожарная опасность пневмотранспорта гранулированных материалов и бисера полистирола ПС-СУ-2 обусловливается только их горючестью. Поэтому помещения, в которых проложены линии транспортирования гранул, в соответствии с классификацией ПУЭ обычно относят к классу П-П. Никакие разряды статического электричества не могут воспламенить эти материалы. Поэтому когда пожарная опасность обусловлена только их наличием и возможность образования пыле- или паровоздушных горючих сред исключена, для решения вопроса о возможности применения труб из стекла в линиях пневмотранспорта этих материалов существенное значение имеет только плотность тока электризации если она окажется больше значения, соответствующего электрической прочности стекла, то трубопроводы будут разрушаться и их применение окажется экономически невыгодным. [c.74]

Поэтому когда пожарная опасность обусловлена только их наличием и возможность образования пыле- или паровоздушных горючих сред исключена, для решения вопроса о возможности применения труб из стекла в линиях пневмотранспорта этих материалов существенное значение имеет только плотность тока электризации если она окажется больше значения, соответствующего электрической прочности стекла, то трубопроводы будут разрушаться и их применение окажется экономически невыгодным. [c.74]

Недостатками полистирола являются невысокая теплостойкость, горючесть и тенденция к растрескиванию при эксплуатации. [c.84]

В целях ускорения работ плитки наклеивают с лицевой стороны на лист бумаги при помощи водорастворимого клея, не действующего на их поверхность. После установки плиток бумага легко удаляется с поверхности. Следует отметить, что плитки из полистирола обладают горючестью. [c.340]

Недостатка.ми полистирола являются относительно низкая (около 80°) теплостойкость (изделия из него не могут противостоять кипячению, в воде), хрупкость и горючесть. [c.157]

[c.157]

Полистирол — широко известный и очень распространенный пластик. Он обладает почти абсолютной водостойкостью, химической стойкостью, хорошими диэлектрическими свойствами, способностью легко перерабатываться в изделия. Недостатками полисти-рольных пластиков являются невысокая теплостойкость, горючесть и старение при эксплуатации (образование трещин) [121]. [c.241]

В настоящее время полистирол широко применяется для производства пенопласта. Пенопласты на основе полистирола с порообразующими компонентами обладают небольшой объемной массой (0,01—0,1 г см ), высокими показателями тепло- и звукоизоляционных и электрических свойств, плавучестью, химической стойкостью, водостойкостью. Могут быть также получены (со специальными добавками) пенополистиролы с пониженной горючестью. [c.98]

Пенополистирол широко используется как теплоизоляционный и упаковочный материал. Он легко получается экструзией или термообработкой гранул полуфабриката в закрытых формах. Гранулы предварительно насыщаются растворителем, например пен-таном, который затем испаряется при нагревании до температуры текучести полистирола. При этом гранулы вспениваются и сплавляются. Поскольку при вспенивании полистирола одновременно протекает несколько процессов, точное соблюдение условий вспенивания определяет размер ячеек и плотность материала. Плиты из пенополистирола являются прекрасным теплоизоляционным материалом с хорошей водостойкостью, что позволяет использовать их в потолочных перекрытиях и для заполнения межстен-ного пространства. К сожалению, они обладают высокой горючестью. Блоки из пенополистирола можно соединять вместе на манер эскимосских хижин (иглу) и получать купола до 15 м в сечении. [c.381]

Гранулы предварительно насыщаются растворителем, например пен-таном, который затем испаряется при нагревании до температуры текучести полистирола. При этом гранулы вспениваются и сплавляются. Поскольку при вспенивании полистирола одновременно протекает несколько процессов, точное соблюдение условий вспенивания определяет размер ячеек и плотность материала. Плиты из пенополистирола являются прекрасным теплоизоляционным материалом с хорошей водостойкостью, что позволяет использовать их в потолочных перекрытиях и для заполнения межстен-ного пространства. К сожалению, они обладают высокой горючестью. Блоки из пенополистирола можно соединять вместе на манер эскимосских хижин (иглу) и получать купола до 15 м в сечении. [c.381]

Ударопрочный полистирол является влагостойким материалом, обладает пониженной горючестью по сравнению с обычным полистиролом и хорошими диэлектрическими свойствами. [c.83]

Все марки пенопластов на основе полистирола отличаются от аналогичных материалов, получаемых на основе поливинилхлорида, хорошими электрическими свойствами, горючестью, повышенной растворимостью в органических вешествах п несколько повышенными механическими характеристиками. [c.35]

[c.35]

Горючесть. Волокна из полиолефинов и полистирола трудно воспламеняются, однако при горении самозатухания не происходит. [c.585]

Значительный практический интерес представляют полимеры 2,5-дихлорстирола, которые вследствие усиления межмолекуляр-пого и внутримолекулярного взаимодействия ароматических ядер за счет полярных групп имеют более высокую теплостойкость, чем полистирол. В отличие от последнего эти полимеры не деформируются от действия горячей воды. Благодаря симметричному расположению атомов хлора в ароматических кольцах полимера (пара-положение) дипольные моменты, обусловленные связями С — С1, взаимно компенсируются, и макромолекула полидихлор-стирола в целом неполярна. Поэтому полимеры 2,5-дихлорстнрола не уступают полистиролу по диэлектрическим свойствам, отличаясь в то же время меньшей горючестью и большей прочностью на удар. [c.288]

Недостатком пенополистирола является его горючесть. Ее можно значительно уменьшить, вводя в состав композиции такие антипирены, как трехокись сурьмы, аммонийные соли фосфорной и серной кислоты и др. Можно получать и негорючие пенопласты, применяя хлорпроиз-водные полистирола (полимонохлорстирол, полидихлорстирол). В поли-дихлорстироле вполне достаточно хлора, чтобы пенопласт стал негорючим. В смесь, содержащую полимонохлорстирол, для устранения горючести вводят небольшое количество антипиренов [380]. Хорошие результаты получены также при введении в композиции дибромэтилбен-зола, фосфороорганических соединений, представляющих собой продукты взаимодействия хлоридов и бромидов фосфора с некоторыми карбонилсодержащими веществами и триалкилфосфитами [381]. [c.127]

Можно получать и негорючие пенопласты, применяя хлорпроиз-водные полистирола (полимонохлорстирол, полидихлорстирол). В поли-дихлорстироле вполне достаточно хлора, чтобы пенопласт стал негорючим. В смесь, содержащую полимонохлорстирол, для устранения горючести вводят небольшое количество антипиренов [380]. Хорошие результаты получены также при введении в композиции дибромэтилбен-зола, фосфороорганических соединений, представляющих собой продукты взаимодействия хлоридов и бромидов фосфора с некоторыми карбонилсодержащими веществами и триалкилфосфитами [381]. [c.127]

Температура самовоспламенения пенопласта около 400°С. Теплота горения 7500 ккал/кг. Пыль пенополистирола, образующаяся при механической обработке его, в смеси с воздухом образует взрывоопасную концентрацию. Нижний концентрационный предел воспламенения пыли 20—40 г/м , а температура са-мо1Воспламенения 670°С. Легкая воспламеняемость и быстрое распространение пламени ограничивают область использования пенополистирола в качестве тепло- и звукоизоляционного материала. Несколько снизить горючесть пенополистирола можно введением соответствующих антипиренов при его изготовлении. Например, трехокись сурьмы, аммонийные соли фосфорной и серной кислот уменьшают горючесть полистирола. Еще более устойчивыми являются хлорпроизводные полистирола — полимо-нохлорстирол, полидихлорстирол. Уменьшения горючести достигают также введением в композиции дибромэтилбензола, фос- [c.94]

Несколько снизить горючесть пенополистирола можно введением соответствующих антипиренов при его изготовлении. Например, трехокись сурьмы, аммонийные соли фосфорной и серной кислот уменьшают горючесть полистирола. Еще более устойчивыми являются хлорпроизводные полистирола — полимо-нохлорстирол, полидихлорстирол. Уменьшения горючести достигают также введением в композиции дибромэтилбензола, фос- [c.94]

При составлении композиций выбирают вещества с высоким содержанием ингибитора горения, а также вводят различные активаторы антипиренов. Например, для достижения одного и того же уровня горючести полистирола достаточно ввести 4% тетрабром-этана с содержанием брома 92% или смесь, состоящую из 0,5% тетрабромэтана и 0,5% перекиси ди-кумила [10, с. 37]. Уменьшения содержания окиси сурьмы в композициях достигают, применяя бораты цинка и бария. Кроме того, трехокись сурьмы иногда заменяют другими ее соединениями типа трифенил-сурьмы, которые не снижают прозрачности пластиков и в меньшей степени сказываются на прочности и других характеристиках материалов. Наряду с соединениями сурьмы используют окислы и гидроокиси других металлов, например гидроокись олова, соединения висмута, мышьяка, которые близки к сурьме по эффективности [129]. [c.110]

Наряду с соединениями сурьмы используют окислы и гидроокиси других металлов, например гидроокись олова, соединения висмута, мышьяка, которые близки к сурьме по эффективности [129]. [c.110]

Антипирены для каучуков (хлоркаучуки и др.), полиэтилена, полистирола, поливинилхлорида, полиметилметакрилата, полиамидов, целлюлозных волокон и тканей, огнестоЙ1 их красок из перхлорвиниловых смол, полиэфирных смол, полиуретанов, латексных изделий. Уменьшают горючесть полимеров и повышают их теплостойкость. [c.226]

Проблемы экспериментального определения горючести пенополистирола Текст научной статьи по специальности «Технологии материалов»

Пожаровзрывоопасность

веществ и материалов

УДК 614.841.41

ПРОБЛЕМЫ ЭКСПЕРИМЕНТАЛЬНОГО ОПРЕДЕЛЕНИЯ ГОРЮЧЕСТИ ПЕНОПОЛИСТИРОЛА

Трушкин Дмитрий Владимирович

Д. В. Трушкин

В. Трушкин

доцент кафедры пожарной безопасности

Московского государственного строительного университета

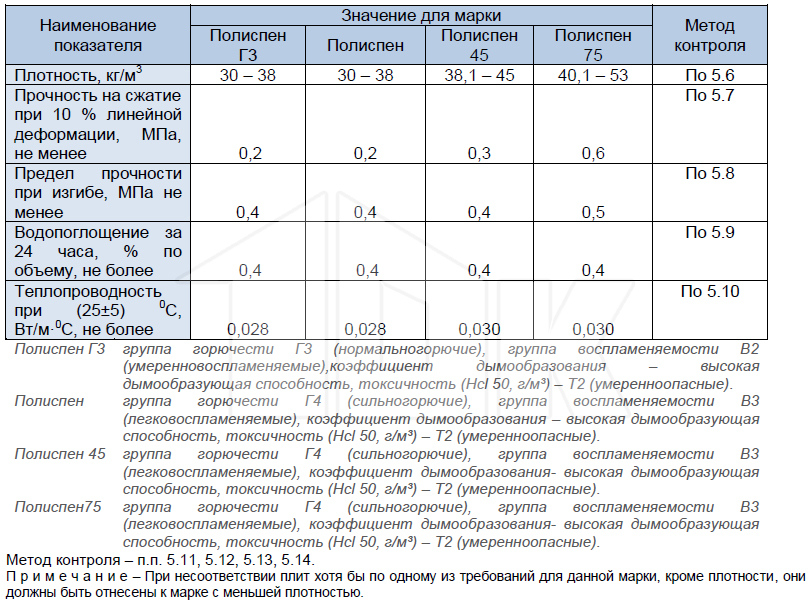

Рассмотрена проблема экспериментального определения горючести полистирольного пенопласта (пенополистирола) по стандартному методу II ГОСТ 30244-94 [1]. Проанализированы основные недостатки стандартного метода определения горючести строительных материалов, проявляющиеся при проведении испытаний образцов пенополистирола, и предложены корректирующие мероприятия, позволяющие проводить более адекватную оценку горючести указанного материала.

Введение

Пенополистирол — один из наиболее распространенных полимерных материалов, использующихся в строительстве. Пенополистирол получают в результате вспенивания полистирола — продукта полимеризации ненасыщенного углеводорода — стирола (С6Н5-СН=СН2). В зависимости от используемого метода полимеризации молекулярная масса полистирола может колебаться в пределах от 50 000 до 200 000.

В зависимости от используемого метода полимеризации молекулярная масса полистирола может колебаться в пределах от 50 000 до 200 000.

В строительстве полистирол применяется в основном в виде пенопластов (пенополистирола), облицовочных плиток для стен и потолков, а также сантехнических изделий.

Наряду с известными преимуществами пенопо-листирола, какими являются низкая теплопроводность, высокая влагостойкость и легкость механической обработки, позволяющие широко использовать его в качестве теплоизоляционного материала, имеются также и недостатки, ограничивающие применение пенополистирола в строительстве. К основным таким недостаткам относятся: низкая теплостойкость, хрупкость и повышенная пожарная опасность.

Согласно данным, приведенным в справочной литературе [2], большинство марок пенополисти-рола являются легковоспламеняемыми горючими материалами. Температура воспламенения нахо-

Температура воспламенения нахо-

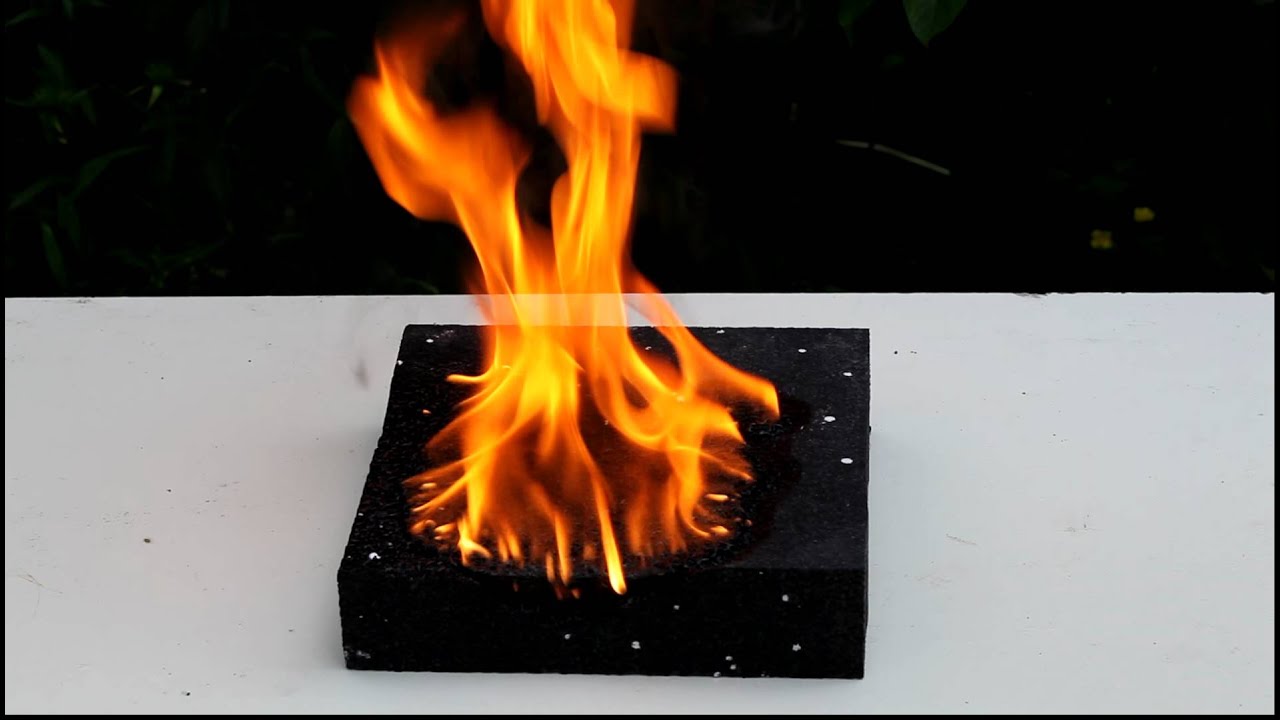

дится в пределах 210-310°С и меняется в зависимости от химического состава материала, температура самовоспламенения лежит в пределах 420-440°С. Теплота сгорания пенополистирола очень высокая и находится в интервале от 31 000 до 42 000 кДж/кг. В процессе горения пенополистирол образует расплав, который горит с обильным выделением дыма и сажи.

Несмотря на сложившиеся представления о высокой пожарной опасности пенополистирола, в настоящее время некоторые фирмы-производители антипирированного пенополистирола (ПСБ-С) ввели в обозначение своей продукции термин «самозатухающий пенополистирол». Использование этого термина не должно вводить в заблуждение потребителей, так как самозатухающих видов пе-нополистирола в природе не существует. Явление самозатухания, на которое ссылаются такие производители, наблюдается только при кратковременном воздействии в течение 4 с на образец пенополи-стирола размером 140 х 30 х 10 мм пламенем газовой или спиртовой горелки высотой 50 мм согласно методу, изложенному в п. 4.13 [3]. При этом действительно при отводе источника зажигания от воспламенившегося материала может наблюдаться его самозатухание (самопроизвольное прекращение горения), но это явление вряд ли может иметь отношение к способности пенополистирола самозатухать в условиях реального пожара. Если, на-

4.13 [3]. При этом действительно при отводе источника зажигания от воспламенившегося материала может наблюдаться его самозатухание (самопроизвольное прекращение горения), но это явление вряд ли может иметь отношение к способности пенополистирола самозатухать в условиях реального пожара. Если, на-

пример, создать условия аккумуляции образующегося расплава, а также увеличить время огневого воздействия и тепловую мощность источника зажигания, то тот же пенополистирол вряд ли можно будет назвать самозатухающим, так как в данных условиях он способен разгораться и самопроизвольно, без дополнительных тепловых источников или внешних тепловых потоков, поддерживать горение.

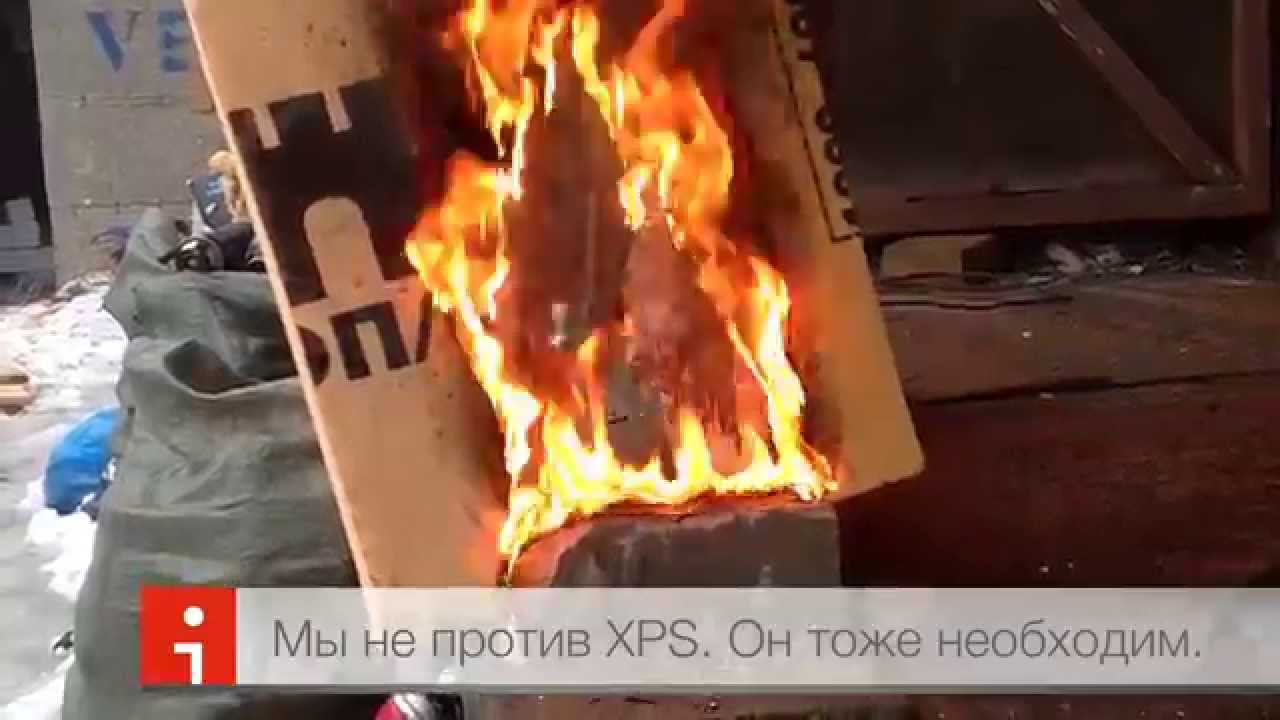

Ряд крупных пожаров с катастрофическими последствиями, в которых основным виновником быстрого и интенсивного развития горения являлся пенополистирол, привели к запрету на использование пенополистирола (в том числе и с различными огнезащитными добавками) в качестве утеплителя кровель на объектах, имеющих важное народнохозяйственное значение. Это было связано с тем, что все известные способы огнезащиты, например [4], недостаточно эффективно влияли на снижение пожарной опасности материала, в частности на такой пожарно-технический показатель, как горючесть.

Это было связано с тем, что все известные способы огнезащиты, например [4], недостаточно эффективно влияли на снижение пожарной опасности материала, в частности на такой пожарно-технический показатель, как горючесть.

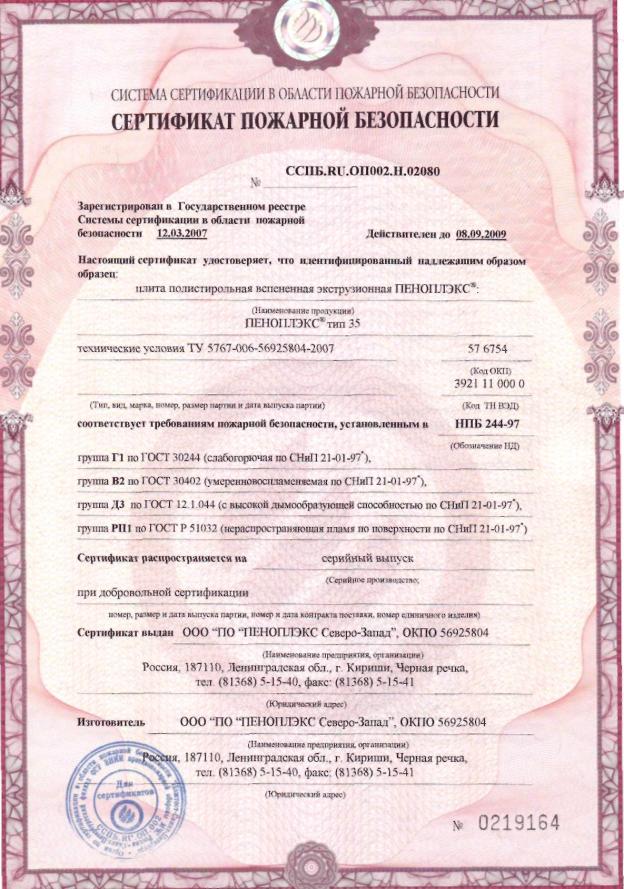

Несмотря на то, что практически все попытки какого-либо заметного снижения пожарной опасности пенополистирола заканчивались неудачно, в последнее время в сертификатах пожарной безопасности стали появляться поистине революционные пожарно-технические показатели, относящие некоторые строительные материалы на основе пе-нополистиролапо результатам испытаний по ГОСТ 30244-94 (метод II) [1] к группе Г2 (умеренногорю-чих) и даже Г1 (слабогорючих материалов), в терминологии СНиП 21-01-97* [5].

В связи с этим возникает резонный вопрос, так ли это на самом деле? Т.е. действительно ли возможно получение практически негорючего пенопо-листирола, так как группа Г1 в действующей нормативной пожарно-технической классификации граничит с группой НГ (негорючих) материалов, или на самом деле это всего лишь физическая абстракция, обусловленная недостатком экспериментального испытательного метода, не позволяющего адекватно определять пожарную опасность материалов данного типа.

Проблемы экспериментального определения горючести пенополистирола по ГОСТ [1]

Описание сути проблемы определения горючести пенополистирола целесообразно начать с обсуждения, что такое горючесть вообще и что такое горючесть пенополистирола в условиях стандартных испытаний в частности.

Согласно терминологии ГОСТ 12.1.044-89 [6], горючесть — это способность веществ и материалов к горению. Горючесть является качественной пожарно-технической характеристикой материала,

так как способность материала к горению в конкретных условиях зависит от большого количества параметров, основными из которых можно назвать ориентацию материала в пространстве, внешний тепловой поток и содержание кислорода в зоне горения. Таким образом, представляет достаточную трудность выбор универсального критерия, количественно характеризующего горючесть материалов. Вместе с тем в настоящее время в мировой практике критериями горючести общепризнанны:

Вместе с тем в настоящее время в мировой практике критериями горючести общепризнанны:

а) суммарное тепловыделение, в частности низшая теплота сгорания материала, определяемая по методу кислородной бомбы (Bomb Calorimeter) ISO [7];

б) скорость тепловыделения, т.е. способность материала с той или иной скоростью выделять потенциальное тепло, определяемое низшей теплотой сгорания.

Последняя характеристика определяется на испытательной установке, получившей название конический калориметр (Cone Calorimeter), метод ISO [8].

Одним из существенных недостатков ГОСТ [1] является то, что в отличие от зарубежных экспериментальных методов тепловыделение оценивается в нем лишь по максимальной температуре образующихся дымовых газов, при этом абсолютно не учитывается то, насколько быстро было достигнуто данное экстремальное значение, насколько долго поддерживалась температура, близкая к максимальной, а также какая часть образца при этом реально принимала участие в процессе горения. Вместе с тем модель пожара с источником зажигания постоянной тепловой мощности, постоянными временем воздействия (10 мин) и расходом приточного воздуха (10 м3/мин) также вряд ли можно считать универсальной. Именно с учетом вышесказанного деление строительных материалов по результатам испытаний по ГОСТ [1] на группы горючести (классификационные характеристики способности материалов к горению) Г1 (слабогорючие), Г2 (уме-ренногорючие), Г3 (нормальногорючие) и Г4 (сильногорючие) является абсолютно не физич-ным, чисто условным и ничем не обоснованным. В то же время очевидно, что граничные значения групп Г1 и Г4 в какой-то мере должны отражать сравнительную оценку материалов по горючести, так как группа Г1 граничит с НГ (негорючих материалов), в которую попадают, например, минерало-ватные утеплители с содержанием органической, т.е. способной к горению, составляющей менее 5% масс., а Г4 является максимально возможной группой горючести, в которую, например, попадают стеновые панели на основе древесных материалов, которые согласно сложившимся представлениям являются одними из наиболее пожароопасных

Вместе с тем модель пожара с источником зажигания постоянной тепловой мощности, постоянными временем воздействия (10 мин) и расходом приточного воздуха (10 м3/мин) также вряд ли можно считать универсальной. Именно с учетом вышесказанного деление строительных материалов по результатам испытаний по ГОСТ [1] на группы горючести (классификационные характеристики способности материалов к горению) Г1 (слабогорючие), Г2 (уме-ренногорючие), Г3 (нормальногорючие) и Г4 (сильногорючие) является абсолютно не физич-ным, чисто условным и ничем не обоснованным. В то же время очевидно, что граничные значения групп Г1 и Г4 в какой-то мере должны отражать сравнительную оценку материалов по горючести, так как группа Г1 граничит с НГ (негорючих материалов), в которую попадают, например, минерало-ватные утеплители с содержанием органической, т.е. способной к горению, составляющей менее 5% масс., а Г4 является максимально возможной группой горючести, в которую, например, попадают стеновые панели на основе древесных материалов, которые согласно сложившимся представлениям являются одними из наиболее пожароопасных

Пожаровзрывоопасность веществ и материалов

материалов. Очевидно, что при такой сравнительной классификации отнесение образцов пенополи-стирола в группе Г1 является, по меньшей мере, нелогичным.

Очевидно, что при такой сравнительной классификации отнесение образцов пенополи-стирола в группе Г1 является, по меньшей мере, нелогичным.

Толщина пенополистирольных плит, предусмотренных номенклатурой ГОСТ [2], достаточно обширна, поэтому на испытания, в принципе, может быть представлен образец любой толщины, но непревышающей 70 мм, что является максимально возможной толщиной, предусмотренной стандартом. Таким образом, здесь возникает проблема выбора типового образца для испытаний, по которому можно было бы сделать обобщенный вывод о горючести всей номенклатуры материала, так как практический опыт работы показывает, что образцы материала различной толщины по-разному ведут себя в условиях стандартных испытаний.

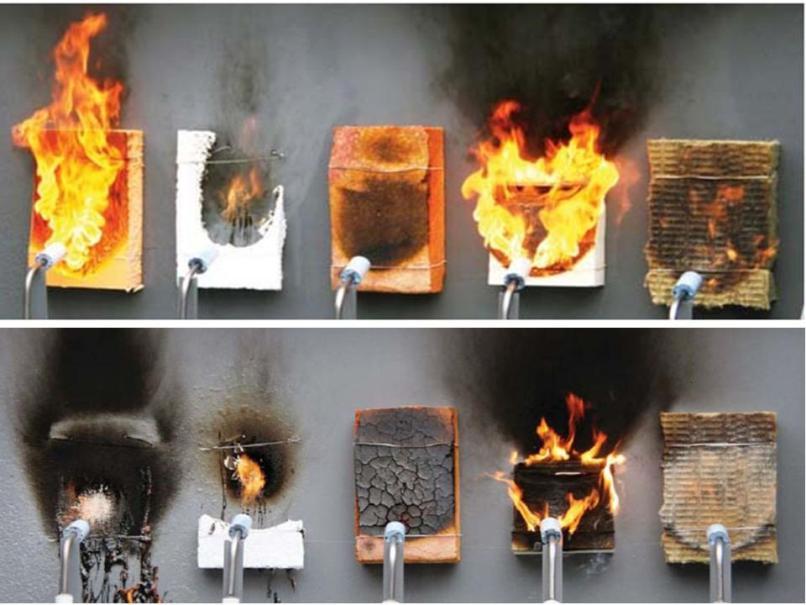

Рассмотрим особенности поведения образцов пенополистирольных плит при стандартных испытаниях на горючесть. При зажигании газовой горелки, моделирующей очаг загорания, материал, оказывающийся непосредственно в высокотемпературной зоне пламени горелки, практически мгновенно термически усаживается, оплавляется и, таким образом, «уходит» из зоны наиболее интенсивного термического воздействия. При этом устойчивого воспламенения материала за время его нахождения в зоне действия пламени горелки не наблюдается, но в некоторых случаях возникает кратковременная пробежка фронта пламени по всей поверхности образца. Характерной особенностью при этом является то, что на поверхности пенопо-листирола после пробежки фронта пламени остаются следы оплавления, которые согласно действующей классификации [8, п. 7.6.1] не являются повреждением по длине. Таким образом, возникает парадокс: фронт пламени способен распространяться по поверхности, а при классификации на пожарную опасность эта способность материала не учитывается, так как степень повреждения по длине в этом случае принимается равной 0 (5£ = 0%).

При этом устойчивого воспламенения материала за время его нахождения в зоне действия пламени горелки не наблюдается, но в некоторых случаях возникает кратковременная пробежка фронта пламени по всей поверхности образца. Характерной особенностью при этом является то, что на поверхности пенопо-листирола после пробежки фронта пламени остаются следы оплавления, которые согласно действующей классификации [8, п. 7.6.1] не являются повреждением по длине. Таким образом, возникает парадокс: фронт пламени способен распространяться по поверхности, а при классификации на пожарную опасность эта способность материала не учитывается, так как степень повреждения по длине в этом случае принимается равной 0 (5£ = 0%).

В последующем тепловое воздействие на материал осуществляется:

• на поверхности образца в зоне, непосредственно примыкающей к факелу горелки, в основном в результате воздействия лучистого излучения от факела горелки;

• на поверхности образца выше зоны факела горелки, в основном в результате воздействия конвективных потоков газовой смеси продуктов горения и воздушных потоков, поступающих в держатель.

До 20 мм

ч

1 3

1 г

ь.

1 у 1 з

Образцы пенополистирола Образцы пенополистирола без негорючей основы с негорючей основой

Рис. 1. Поведение образцов пенополистирола при стандартных испытаниях на горючесть по ГОСТ [1]: 1 —держатель; 2 — образец пенополистирола; 3 — сегмент газовой горелки; 4 — асбестоцементные плиты

70 мм), то в нижней части образца из-за значительной толщины материала в результате воздействия источника зажигания сквозное отверстие не образуется, а при локальном оплавлении образуется ниша (рис. 1). Как в первом, так и во втором случае, в результате «ухода» материала из зоны пламени он не разгорается.

1). Как в первом, так и во втором случае, в результате «ухода» материала из зоны пламени он не разгорается.

В последнее время среди сотрудников различных испытательных лабораторий ведется интенсивная дискуссия о том, как испытывать пенополи-стирол: как «чистый» материал или как материал на негорючей основе, моделируемой асбестоцемент-ными плитами?

Аргументы в пользу использования последнего способа подготовки образцов для испытаний состоят в следующем. Пенополистирол и изделия из него, как правило, в реальных условиях эксплуатации всегда сочетаются с негорючими строительными конструкциями (перекрытиями, стенами, перегородками). Так, облицовочные пенополистироль-ные потолочные плитки наклеиваются на перекрытия помещений, пенополистирольные плиты, используемые в качестве утеплителя, замоноличи-ваются в стены помещений и т.д.

Существенным достоинством проведения испытаний пенополистирола как материала, сочетающегося с негорючей основой, является то, что использующаяся асбоцементная плита ограничивает усадку материала и позволяет образцу задержаться в зоне действия пламени горелки, нагреться до температуры плавления, образовать расплав и воспламениться, при этом образующиеся горящие капли автоматически, согласно требованиям классификации по ГОСТ [1], переводят материал в группу горючести Г4.

Несмотря на то, что данный способ подготовки образцов позволяет классифицировать материал как относящийся к наиболее пожароопасной груп-

2

4

4

пе горючести Г4, такая классификация является все-таки скорей искусственной и вряд ли отражает реальное поведение материала на пожаре. В частности, в условиях стандартных испытаний по ГОСТ [1] даже при использовании асбестоцемент-ных плит образцы пенополистирола не проявляют свое высокое тепловыделение.

В качестве аргументации вышесказанного можно привести результаты простого качественного эксперимента по оценке горючести антипириро-ванного пенополистирола, показавшего себя при испытаниях по ГОСТ [1] как материал группы Г1 (слабогорючий).

Суть эксперимента состояла в следующем. В середину горизонтально ориентированного образца пенополистирола со стандартным размером 1000 х 190 х 70 мм, размещенного в металлическом поддоне, помещался ватный шарик диаметром порядка 1 см, смоченный в ацетоне, и поджигался (рис. 2). Через некоторое время индукции, составлявшее не более 2 мин, «слабогорючий» пенополи-стирол разгорался и был способен самостоятельно

Стандартный образец Фронт распространения пенополистирола

самоподдерживающегося (1000 х 190 х 70 мм)

Рис. 2. Схема проведения качественного эксперимента, подтверждающего неадекватность определения горючести пенополистирола по стандартному методу II ГОСТ [1]

Дымовая термопара _—— Вытяжной зонд

Камера сгорания

Образец

Газовая горелка

Рис. 3. Схема огневого воздействия на образец пенополистирола в испытательной установке «ОТМ» по ГОСТ [6, п. 4.3]

3. Схема огневого воздействия на образец пенополистирола в испытательной установке «ОТМ» по ГОСТ [6, п. 4.3]

поддерживать горение с выделением обильного количества черного дыма.

Более адекватно, чем в условиях стандартных испытаний по ГОСТ [1], антипирированный пено-полистирол проявляет свою горючесть при испытаниях по ГОСТ [6, п. 4.3] на испытательной установке, известной под названием «ОТМ» (схема испытательной установки представлена на рис. 3). Здесь указанный материал всегда классифицируется как горючий средней воспламеняемости, даже учитывая то, что испытания пенополистирола, как термопластичного материала, согласно требованиям стандарта предписывается проводить в мешочках из стеклоткани, обладающей низкой теплопроводностью и создающей дополнительный теплоизоляционный и огнезащитный барьеры между испытываемым материалом и пламенем газовой горелки.

Не вдаваясь в подробности сравнительной оценки этих двух методов определения горючести твердых материалов, которая была проведена в работе [9], отметим, что основная причина такого значительного расхождения результатов состоит в возможности в методе по ГОСТ [6, п. 4.3] задержать образующийся расплав в зоне действия источника зажигания, который после нагрева до температуры воспламенения будет способен самоподдерживать горение. В стандартном методе по ГОСТ [1] такая возможность для испытываемого образца отсутствует.

4.3] задержать образующийся расплав в зоне действия источника зажигания, который после нагрева до температуры воспламенения будет способен самоподдерживать горение. В стандартном методе по ГОСТ [1] такая возможность для испытываемого образца отсутствует.

Заключение

Изложенные в статье проблемы экспериментального определения горючести пенополистирола позволяют сделать вывод, что стандартный метод по ГОСТ 30244-94 (метод II) [1] недостаточно адекватно определяет способность указанного материала к горению в условиях пожара и отнесение его по результатам испытаний к группе Г2, тем более к группе Г1, является неправомерным.

Модификация метода с использованием при испытаниях образцов пенополистирола негорючей основы (асбестоцементных плит) хотя и позволяет в большинстве случаев перевести материал при испытаниях в группу горючести Г4, также не в полной мере отражает его потенциальную пожарную опасность, в частности возможное высокое тепловыделение с единицы массы.

Учитывая принятое в настоящее время противопожарное нормирование применения строительных материалов, основывающееся на классификации по группам горючести, определяемым по ГОСТ [1] (НГ,Г1,Г2,Г3,Г4), на данном этапе решение описанной в статье проблемы с целью минимизации возможных последствий недооценки пожарной опасности пенополистирола может идти двумя путями.

1

Пожаровзрывоопасность веществ и материалов

Первый возможный путь — это введение необходимых дополнений в стандартный метод по ГОСТ [1], предписывающих проводить испытания образцов пенополистирола фиксированной толщины, например 20 мм, и с обязательным использованием негорючей основы в виде асбестоцементных плит.

Второй путь — использование для оценки горючести пенополистирола действующего стандарт-

ного метода по ГОСТ [6, п. 4.3], введя следующую корреляцию с группами горючести по СНиП [5]:

4.3], введя следующую корреляцию с группами горючести по СНиП [5]:

• материалы, относящиеся к группе горючих лег-ковоспламеняемых и горючих средней воспламеняемости по ГОСТ [6], относить к материалам группы горючести Г4;

• материалы, относящиеся к группе горючих трудновоспламеняемых по ГОСТ [6], относить к материалам группы горючести Г3.

ЛИТЕРАТУРА

1. ГОСТ 30244-94. Материалы строительные. Методы испытаний на горючесть. — ИПК: Изд-во стандартов, 1996.

2. Справочник. Пожаровзрывобезопасность веществ и материалов и средства их тушения / Под ред. А. Н. Баратова и А. Я. Корольченко. В 2-х кн. — М.: Химия, 1990.

3 ГОСТ 15588-86. Плиты пенополистирольные.

4. Пожарная опасность строительных материалов / Под ред. А. Н. Баратова. — М.: Стройиздат, 1988.

Пожарная опасность строительных материалов / Под ред. А. Н. Баратова. — М.: Стройиздат, 1988.

5. СНиП 21-01-97*. Пожарная безопасность зданий и сооружений. — М.: Госстрой России, 1997.

6. ГОСТ 12.1.044-89. ССБТ. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения. — М.: Изд-во стандартов, 1985.

7. ISO 1716:1973. Building materials — Determination of calorific potential.

8. ISO 5660-1:1993. Fire tests — Reaction to fire. Part 1: Rate of heat release from building products — (Cone calorimeter method).

9 Трушкин Д. В., Аксенов И. М. Сравнительная оценка методов испытаний на горючесть твердых материалов // Пожаровзрывобезопасность. — 2001. — Т. 10, № 5. — С. 24-30.

Поступила в редакцию 15.07.05.

Полистирол с пониженной горючестью «Прален». Производство полимерных композиционных материалов

Полистирол с пониженной горючестью

● марка 825Е-1С

ТУ BY 300042543.010-2008

Композиция полистирола с пониженной горючестью 825Е-1С применяется для изготовления деталей, контактирующих с токоведущими частями бытовой техники, газовых и электрических плит.

| N | Наименование показателя | Значение |

|---|---|---|

| 1. | Показатель текучести расплава, г/10 мин, не менее | 3,0 |

| 2. | Плотность, г/см3 | 1,05 ± 0,05 |

| 3. | Предел текучести при растяжении, МПа, не менее | 20,0 |

| 4. | Относительное удлинение при разрыве, %, не менее | 18,0 |

5. | Электрическая прочность при переменном частоты 50 Гц напряжении, кВ/мм, не менее | 20,0 |

| 6. | Стойкость к горению, категория | ПВ-0 |

Полимерные композиции

Композиции на основе полипропилена

● Полипропилен тальконаполненный «Прален» (композиция)

● Полипропилен с пониженной горючестью «Прален» (композиция)

● Полипропилен мелонаполненный «Прален» (композиция)

● Полипропилен стеклонаполненный «Прален» (композиция)

● Полипропилен минералонаполненный «Прален» (композиция)

● Композиция полипропилена и сополимера пропилена с пониженной горючестью для изделий бытовой техники «Прален»

Композиции на основе полиэтилена и сэвилена

● Полиэтилен высокого давления «Прален» (композиция)

● Полиэтилен с пониженной горючестью «Прален» (композиция)

● Композиция сэвилена и полиэтилена «Прален»

● Сэвилен с пониженной горючестью «Прален» (композиция)

● Композиция адгезионная «Прален»

Композиции на основе полистирола

● Полистирол с пониженной горючестью «Прален» (композиция)

Полистирол считается одним из самых популярных и универсальных материалов.

Полистирол считается одним из самых популярных и универсальных материалов. Он относится к термопластичным полимерам и получается из стирола путём полимеризации. А применяется в различных сферах – от пищевой промышленности до сельского хозяйства и строительства. Популярность материала связана с отличным соотношением цены и эксплуатационных характеристик, возможностью заменить им стекло, другие виды пластиков, утеплители и даже иногда металл.

Параметры материала

Свойства полистирола зависят от целого ряда критериев, включая молекулярную массу и способ производства. Однако при расчётах или проектировании пользуются усреднёнными характеристиками:

- плотность – около 1,04-1,06 г/куб. см;

- предел прочности: на изгиб – от 80 до 103 МПа, при растяжении – 55 МПа, на разрыв – 3%;

- коэффициент теплопроводности – 0,16 Вт/(м·K), сравнимый с газобетоном и пенобетоном;

- светопропускание – до 90%;

- кислородный индекс – от 17 до 19%, что означает небольшую стойкость материала к огню.

Полистирол обычно выпускается в листах шириной 1,0–2,0 м, длиной от 1,5 до 3,5 м. При изготовлении на заказ размеры могут быть другими, соответствующими требованиям заказчиков. Цвет полистирола – практически любой. Его окраска может выполняться как в процессе производства, путём добавления красящих веществ в сырьё, так и нанесением покрытия на уже готовые листы.

Преимущества и недостатки

Список причин, по которым стоит выбирать полистирол, включает такие плюсы материала:

- пластичность, благодаря которой допускается вакуумная обработка материала;

- устойчивость к химически агрессивным средам – кислотам, щелочам, моющим средствам;

- устойчивость к жаре и холоду – температурный диапазон материала составляет -40°C – +80°C;

- отсутствие запахов и безопасность для человека, что позволяет полистиролу контактировать с продуктами питания;

- устойчивость к влаге и нерастворимость;

- высокий уровень светопропускания при массе в 2,5 раза меньше по сравнению со стеклом;

- электроизоляционные свойства лучше, чем у других видов пластика.

Несмотря на жёсткость полистирола, обычные виды этого материала достаточно хрупкие по сравнению с большинством других пластиков. Под действием солнечных лучей или мороза они быстро разрушаются, потому используются только в помещениях. А для получения возможности наружного размещения изделий из полистирола и повышения качества в состав добавляют специальные присадки. Это позволяет получить ударопрочную версию материала, но ухудшает его прозрачность.

Полистирол отличается высокой горючестью, даже если применяется в составе железобетонных каркасов. С другой стороны, горит он только при контакте с открытым пламенем и не выделяет токсичных газов. А некоторые производители добавляют в полистирол антипирены и дымопоглощающие компоненты, что позволяет сделать его практически негорючим.

Применение полистирола

Благодаря особенностям материала, сфера его применения достаточно большая:

- из полистирола делают одноразовую посуду, упаковку для продуктов, детские игрушки;

- в строительстве материал используют для теплоизоляции домов, изготовления звукопоглощающих компонентов и потолочных панелей;

- полистирол подходит для изготовления сантехнических изделий, ванн и душевых кабин;

- в сельском хозяйстве этот полимер нужен для создания теплиц;

- в печатной отрасли из полистирола делают рекламные воблеры и визитные карточки;

- благодаря отличным диэлектрическим свойствам и прозрачности, материал применяется в светотехнической сфере, производства антенн, коаксиальных кабелей и конденсаторной плёнки;

- матовые разновидности подходят для изготовления медицинских принадлежностей – шприцев, чашек Петри и систем переливания крови.

Из этого же пластика изготавливают вывески, указатели, направляющие надписи и таблички на двери. И даже корпусные элементы бытовых приборов. Но для наружного размещения и корпусов электроники подходит только полистирол, прочность которого увеличили с помощью добавок.

Полистирол вспенивающийся | Ангарский завод полимеров

Полистирол вспенивающийся

Полистирол вспенивающийся, самозатухающий, высокомолекулярный, с низким содержанием мономера, представляющий собой продукт суспензионной полимеризации стирола в присутствии порообразователя.

Полистирол вспенивающийся предназначен для изготовления тепло- и звукоизоляционных блоков и других технических изделий методом термоспекания (термоформования) предварительно вспененных до необходимой насыпной массы частиц полимера.

Применение: Полистирол вспенивающийся используют для изготовления утепленной кровли, упаковки, получения теплоизоляционных блоков.

Упаковка: Полистирол вспенивающийся упаковывают в полипропиленовые мешки с полиэтиленовым вкладышем. Масса полимера в мешке должна быть (25,00±0,25) кг или (30±0,3) кг.

Масса полимера в мешке должна быть (25,00±0,25) кг или (30±0,3) кг.

Транспортировка: ж/д транспортом в крытых вагонах и автомобильным транспортом в соответствии с правилами перевозок грузов, действующими на данном виде транспорта.

1. Полистирол вспенивающийся марки ПСВ-СВ-НМ-15, 20. Нерассеянный.

ТУ 2214-004-46693089-2014.

Паспорт безопасности химической продукции:46693089.22.34520 срок действия до 02.06.2019г.

Дипломант Конкурса Программы «100 лучших товаров России» Диплом № 2015380101003 2015-2017 гг.

Наименование показателя | Норма для марок | |||

ПСВ-СВ-НМ-15 | ПСВ-СВ-НМ-20 | |||

1 сорт | 2 сорт | 3 сорт | 4 сорт | |

1.Гранулометрический состав (остаток после просева на ситах)с размером ячеек, мм, % | ||||

| 3,2 не более | 5,0 | 10,0 | 5,0 | 10,0 |

| 0,9 не менее | 70 | 65 | 70 | 65 |

| 0,4 не менее | 95 | 90 | 95 | 90 |

| 2 Потеря массы при сушке, %, не более | 1,5 | 1,5 | 1,5 | 1,5 |

3 Массовая доля остаточного мономера (стирола), %, не более | 0,07 | 0,10 | 0,07 | 0,10 |

| 4 Относительная вязкость, не менее | 1,7 | 1,7 | 1,7 | 1,7 |

5 Горючесть – время самостоятельного горения пенополистирола, сек, не более | 2 | 4 | 2 | 4 |

6 Кажущаяся плотность, кг/м 3 | 15 ± 2 | 18 ± 2 | ||

7 Разрушающее напряжение при статическом изгибе, не менее, МПа (кгс/см 2) | 0,06 (0,6) | 0,2 (2) | 0,2 (2) | 0,2 (2) |

2. Полистирол вспенивающийся марки ПСВ-СВ-НМ-Р-О. Рассеянный.

Полистирол вспенивающийся марки ПСВ-СВ-НМ-Р-О. Рассеянный.

ТУ 2214-005-46693089-2014.

Паспорт безопасности химической продукции:46693089.22.34519 срок действия до 02.06.2019г.

Наименование показателя | Норма для марки | ||||||||||||||

Марка 1-2,5 | Марка 2-1,25 | Марка 3-0,8 | Марка 4-0,3 | Марка 6-0,8 | Марка 7-0,6 | ||||||||||

1 сорт | 2 сорт | 1 сорт | 2 сорт | 1 сорт | 2 сорт | 1 сорт | 2 сорт | 1 сорт | 2 сорт | 1 сорт | 2 сорт | ||||

1 Гранулометрический состав |

|

|

|

|

|

|

|

|

|

|

|

| |||

1. частиц основной фракции на сите с размером ячеек, мм, %, не менее | |||||||||||||||

| 2.5 | 95 | 90 | |||||||||||||

| 1.25 | 93 | 90 | |||||||||||||

| 0.8 | 93 | 90 | 93 | 90 | |||||||||||

| 0.63 | 93 | 89 | |||||||||||||

0. 315 315 | 96 | 90 | |||||||||||||

1.2 Массовая доля остатка на сите с размером ячеек, мм, %, не более | |||||||||||||||

| 2.8 | |||||||||||||||

| 1.4 | |||||||||||||||

| 1.12 | |||||||||||||||

| 1.3 Массовая доля частиц прошедших через сито с размером ячеек, мм, %, не более | |||||||||||||||

2. | 5 | 10 | |||||||||||||

| 1.25 | 4 | 6 | |||||||||||||

| 0.8 | 5 | 6 | 2 | 4 | |||||||||||

| 0.63 | 5 | 7 | |||||||||||||

| 0.315 | 2 | 5 | |||||||||||||

2 Потеря массы при сушке, %, не более | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 | 2,0 | 2,0 | 2,0 | 1,5 | 2,0 | 2,0 | 2,0 | |||

3 Массовая доля остаточного мономера (стирола), %, не более | 0,07 | 0,10 | 0,07 | 0,10 | 0,07 | 0,10 | 0,07 | 0,10 | 0,07 | 0,10 | 0,07 | 0,10 | |||

4 Относительная вязкость, не менее | 1,7 | 1,7 | 1,7 | 1,7 | 1,7 | 1,7 | 1,7 | 1,7 | 1,7 | 1,7 | 1,7 | 1,7 | |||

5 Горючесть – время самостоятельного горения пенополистирола, сек, не более | 2 | 4 | 2 | 4 | 2 | 4 | 2 | 4 | 2 | 4 | 2 | 4 | |||

Какие бывают пенопласты? | Публикации о Thermit в СМИ

В современном ассортименте пенопластов сам чёрт ногу сломит.

Как не быть обманутым рекламой и выбрать нужный Вам пенопласт, Вы узнаете из этой статьи.

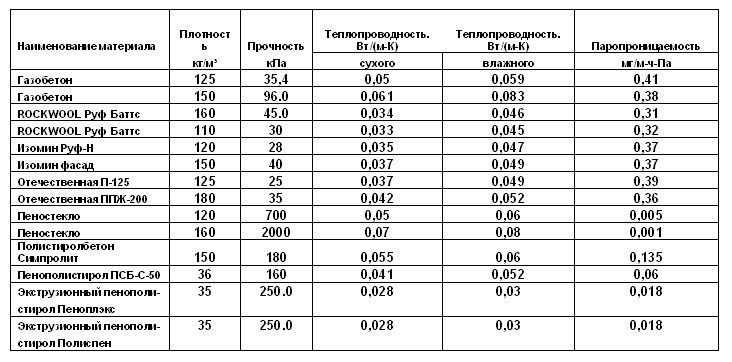

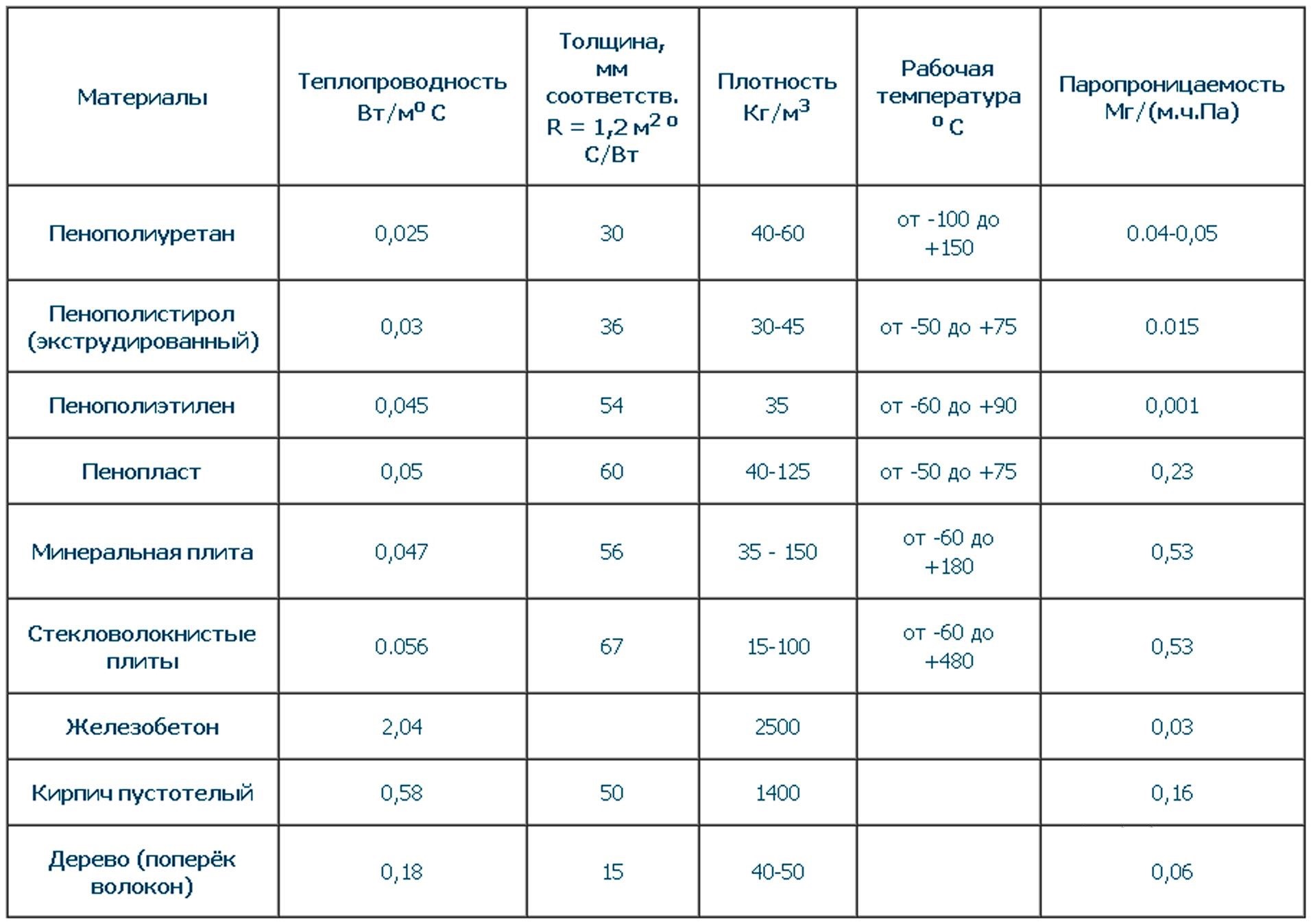

Практически все виды пенопластов обладают одним ценным свойством – низкой теплопроводностью. Только минеральные ваты могут конкурировать с ними по теплоизоляционным свойствам – слой низкоплотного пенопласта толщиной 10 см заменяет 40 см сосны, 60 см газобетона, 1 метр конструктивного керамзитобетона, 1.5 метра пустотного керамического кирпича и 4 метра тяжелого бетона.

Акустические свойства пенопластов зависят, прежде всего, от их структуры, а точней, от того какая преобладает пористость – закрытого типа или открытого. Большинство пенопластов имеет преимущественно закрытую пористость, например все виды пенополистирольных пенопластов, экструзионный полиэтилен, поливинилхлоридные пенопласты. Такие пенопласты хорошо поглощают звук, имеющий частоту лишь более 1600-2000 герц, к примеру, слабо поглощают звуки шагов человека, а хорошо шум вентилятора, но зато пенопласты с закрытой пористостью хорошо отражают звуки любой частоты и поэтому являются хорошими звукоизоляционными материалами. Пенопласты же преимущественно открытой структуры, такие как полиуретановый поролон, хорошо поглощают всё звуковые частоты, при этом плохо отражая звук, поэтому их можно применять для создания хорошей акустики внутри помещений.

Пенопласты же преимущественно открытой структуры, такие как полиуретановый поролон, хорошо поглощают всё звуковые частоты, при этом плохо отражая звук, поэтому их можно применять для создания хорошей акустики внутри помещений.

Полистирольные пенопласты

Беспрессовой и прессовой легко определить на глаз даже не специалисту – пенопласт состоит из маленьких сцеплённых шариков, как бы соты в пчелином улье. Вспомните, как выглядит пенопласт в который был упакован ваш телевизор, холодильник, микроволновка и другая бытовая техника, это бесспресовой пенопласт.

Прессовой внешне и по теплоизоляционным свойствам практически ни чем не отличается, но из-за того, что его гранулы сцеплены немного прочнее, его чуть трудней раскрошить или сломать. Из-за большей сложности производства этот вид пенопласта распространён меньше беспрессового. Еще можно встретить так называемый экструдированный пенополистирол – это практически то же самое, что и беспрессовой пенополистирол.

Марки отечественных прессовых пенопластов начинаются на буквы ПС, например ПС-1, ПС-4. Беспрессовой пенопласт обозначается как ПСБ, через тире могут стоять другие буквы и цифры, обозначающие различные модификации, например ПСБ-С (пенопласт самозатухающий), а импортный беспрессовой пенопласт, например фирмы BASF, должен, по идее, обозначаться как ППС.

Беспрессовой пенопласт обозначается как ПСБ, через тире могут стоять другие буквы и цифры, обозначающие различные модификации, например ПСБ-С (пенопласт самозатухающий), а импортный беспрессовой пенопласт, например фирмы BASF, должен, по идее, обозначаться как ППС.

Беспрессовой и прессовой пенопласты имеют одну неприятную особенность – между гранулами, из которых они состоят, имеются мельчайшие полости, через которые могут попадать водяные пары из помещения, а при отрицательной температуре пары воды конденсируются внутри пенопласта, повышая его влажность, из-за чего примерно на 5-10 % ухудшается его теплоизолирующая способность. Казалось бы, не так уж много, пенопласт и так очень хороший теплоизолятор, но, к сожалению, вода, дающая жизнь, может давать и разрушения. Замерзающая вода расширяется, от чего порой лопаются даже стальные трубы, точно так же при замерзании вода расширяется между гранулами пенопласта и медленно, но верно разрушает его.

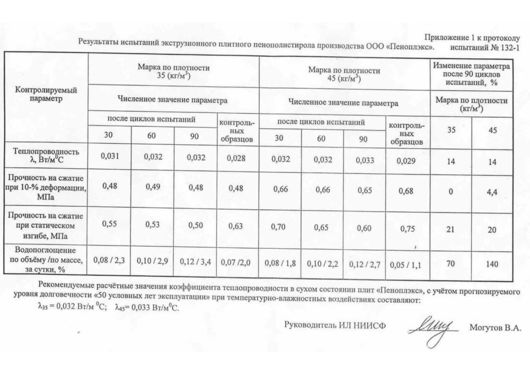

От подобных недостатков избавлен экструзионный пенопласт (не путать с экструдированным), который по внешнему виду однороден. Наверняка Вы его уже встречали, ведь из такого пенопласта изготавливают одноразовую посуду и упаковку для пищевых продуктов. Экструзионный пенопласт обозначается как ЭППС и в зависимости от производителя имеет фирменное название, например Пеноплекс.

Наверняка Вы его уже встречали, ведь из такого пенопласта изготавливают одноразовую посуду и упаковку для пищевых продуктов. Экструзионный пенопласт обозначается как ЭППС и в зависимости от производителя имеет фирменное название, например Пеноплекс.

Не утихают споры и баталии по поводу токсичности полистирольных пенопластов. Хотя сам по себе полистирол не токсичен, но в нём всегда присутствует так называемый остаточный стирол, который является сильно токсичным веществом. С одной стороны, еще советскими учёными было доказано, что пенополистирол при неблагоприятных условиях может медленно выделять остатки стирола в воздух и длительное воздействие малых концентраций стирола приводит к ухудшению самочувствия человека. Также есть скандальные примеры построек с применением пенополистирола, при эксплуатации которых в воздухе жилых помещений было зафиксировано превышение предельно допустимых концентраций вредных веществ.

С другой, есть лабораторные исследования, подтверждающие, что при применении качественных пенополистирольных пенопластов выделения стирола не должны превышать допустимого уровня и поэтому не могут привести к ухудшению здоровья.

Как бы там ни было, нужно стараться приобретать пенополистирол производителей, имеющих всё необходимые санитарно-гигиенические сертификаты на выпускаемую продукцию, а содержание остаточного стирола в них должно быть как можно меньше, на уровне 0.01 – 0.05 %, по крайней мере, не должно превышать 0.1 %.

Долговечность полистирольных пенопластов очень сильно зависит от их качества, так по разным данным пенопласты марок ПСБ, ПСБ-С не изменяют существенно свои свойства от 10 до 40 лет, экструзионный же пенопласт более долговечен и при хорошем качестве может эксплуатироваться без значительного изменения свойств до 80 лет.

Но самая большая проблема полистирольных пенопластов – это высокая горючесть. Без специальных добавок стирольные пенопласты легко загораются от пламени или искры, быстро сгорая с коптящим пламенем, при этом плавясь и выделяя токсичный дым.

Стараясь понизить горючесть пенопластов, в них вводили негорючие и пламягасящие добавки, таким образом появился самозатухающий тип пенопластов, например марки ПСБ-С.

Такой пенопласт подобен глыбе угля – его никак не поджечь от спички или искры, но в костре он горит очень хорошо. Поэтому любой тип полистирольных пенопластов для уменьшения пожарной опасности рекомендуется применять для наружной изоляции.

Полиуретановые пенопласты(ППУ)

Наиболее распространённым примером пенополиуретанов является хорошо известный в быту поролон. Этот вид пенопластов очень эластичен и имеет открытые поры, то есть может хорошо пропускать воздух и водяные пары, его обычно применяют в изготовлении мебели и бытовых различных бытовых вещей, также из пенополиуретана делают строительные пены. Пенополистирольные пенопласты недолговечны, при действии солнечных лучей они желтеют, при этом верхний слой разрушается.

Пенопласты на основе полиуретана также сильно огнеопасны и могут быть самозатухающими, но в отличие от пенополистирольных, их дым более токсичен, поскольку содержит большие количества очень ядовитой синильной кислоты.

Полиэтиленовые пенопласты (ППЭ)

Пенопласты из пенополиэтилена эластичны. Вполне возможно, Вы уже однажды держали его в руках, потому как в тонкие эластичные листы из такого пенопласта нередко заворачивают хрупкие и бьющиеся товары. Больше всего распространён экструзионный пенополиэтилен, который обозначается ППЭ и имеет множество фирменных названий.

Вполне возможно, Вы уже однажды держали его в руках, потому как в тонкие эластичные листы из такого пенопласта нередко заворачивают хрупкие и бьющиеся товары. Больше всего распространён экструзионный пенополиэтилен, который обозначается ППЭ и имеет множество фирменных названий.

Изделия их такого пенопласта выпускают в виде полупрозрачных гибких листов самой разнообразной толщины – от нескольких миллиметров до десятков сантиметров. Экструзионный пенополиэтилен долговечен и в этом отношении почти равнозначен экструзионному пенополистиролу, но в отличие от него не имеет в своём составе остаточных токсичных веществ и поэтому гораздо более экологичен.

Хотя пенополиэтилен горит немного медленнее пенополистирола и с несколько меньшим выделением токсичного дыма, но он также является огнеопасным материалом.

Поливинилхлоридные пенопласты (ПВХ)

Этот поливинилхлоридный пенопласт очень напоминает по свойствам экструзионный пеннополиэтилен – эластичный, не содержит высокотоксичных веществ, но при этом, сам по себе, является самозатухающим материалом, то есть он может гореть только окружённый пламенем от постороннего источника, но если уж горит, то выделяет хлористый водород, который с водой образует соляную кислоту, из-за чего дым от горящего поливинилхлорида очень удушлив. Это далеко не полный перечень всех видов пенопластов, а тем более их свойств, но я искренне надеюсь, что эта статья хоть немного развеет туман сомнения в вопросе выбора пенопласта.

Это далеко не полный перечень всех видов пенопластов, а тем более их свойств, но я искренне надеюсь, что эта статья хоть немного развеет туман сомнения в вопросе выбора пенопласта.

Источник: http://shkolazhizni.ru/archive/0/n-12749/

© Shkolazhizni.ru

Полистирол: виды, свойства и характеристики

Полистирол – это термопластичный полимер с линейной структурой, являющийся продуктом полимеризации стирола. Физические и химические характеристики, а также эксплуатационные свойства зависят от способа получения, молекулярной массы, полидисперсности и других факторов. Его перерабатывают литьем под давлением и экструзией при высоких температурах.

Сфера его применения достаточно широка. Полимер используют в гражданской и военной промышленности, машиностроении, электротехнике, строительстве, приборостроении, медицине, пищевой промышленности, для внешней и внутренней декоративной отделки помещений, а также для изготовления различных бытовых предметов. Его достоинства заключаются в следующем:

Его достоинства заключаются в следующем:

- легко поддается обработке;

- устойчив к воздействию агрессивных химических веществ;

- является хорошим диэлектриком;

- экологически безопасен;

- не имеет запаха.

Среди существенных недостатков можно выделить горючесть, плохую износостойкость, повышенную хрупкость, низкую рабочую температуру.

Для повышения физических характеристик и улучшения эксплуатационных свойств его смешивают с другими полимерами.

Содержание:

- Методы получения

- Виды полистирола

- Полистирол общего назначения

- Ударопрочный полистирол

- Экструдированный полистирол

- Сфера применения

Методы получения

Существует несколько методов производства полистирола. Некоторые из них получили широкое распространение и используются по сей день, другие применяют лишь в редких случаях. Выделяют три основных способа его создания: эмульсионный, суспензионный, блочный или получаемый в массе.

Эмульсионный способ в силу ряда причин не получил такого распространения, как два другие. Он основан на полимеризации стирола в щелочном растворе при 85 – 95 градусов по Цельсию. Для получения готового продукта используются стирол, вода, эмульгатор и инициатор полимеризации. Данный метод позволяет получать полимер с большой молекулярной массой.

Суспензионный способ на сегодняшний день уже устарел, но до сих пор его используют в производстве пенополистирола, также его применяют для получения сополимеров. Полимеризация стирола происходит при постепенном повышении температурных показателей под давлением. В ходе производственного процесса получают суспензию, из которой путем центрифугирования уже получают готовое продукт. Далее он подвергается промывке и сушке.

Блочный или получаемый в массе метод является самым современным и применяется на большинстве химических заводов. Его преимущества – получение на выходе продукции высокого качества, безотходность, высокая эффективность. На промышленных предприятиях используют две схемы: полной и неполной конверсии. Процесс происходит в несколько этапов с постепенным повышением температуры.

На промышленных предприятиях используют две схемы: полной и неполной конверсии. Процесс происходит в несколько этапов с постепенным повышением температуры.

Виды полистирола

Благодаря смешению полистирола с другими полимерами и сополимерами стирола, удается получить материалы, обладающие превосходной теплостойкостью и ударной прочностью. Наибольшее промышленное значение имеют блок-сополимеры и привитые сополимеры, а также статистические сополимеры. Выделяют три основных вида промышленного полистирола: общего назначения, ударопрочный и экструдированный.

Полистирол общего назначения

Полистирол общего назначения – прозрачный материал, отличающийся жесткостью и хрупкостью. Имеет следующие маркировки: PS, PS-GP, GPPS, Сrystal PS и XPS. Производится согласно ГОСТа 20282-86 с помощью суспензионного и блочного метода, предназначен для изготовления изделий различными методами термоформования.

Технические характеристики:

- максимальная температура эксплуатации – 75 – 105 Сº;

- стеклование – 80 – 113 Сº;

- предел хрупкости – 60 – 70 Сº;

- плотность – 1,04 – 1,06 г/см3;

- модуль упругости при растяжении – 2 850 – 2 930 МПа;

- прочность на изгиб – 80 – 104 МПа;

- предельная прочность на разрыв – 3%.

Получаемый материал устойчив к воде, кислотам и щелочам, отличается низкой устойчивостью к различным растворителям и техническим маслам. Кроме того, имеет следующие физико-химические свойства:

- прозрачность;

- твердость;

- низкое влагопоглощение;

- отличные диэлектрические показатели;

- радиационную устойчивость;

- низкую устойчивость к УФ-излучению.

Он в основном используется для производства бытовых изделий, тары и пищевой упаковки, а также детских игрушек. Применяется в светотехнике, при изготовлении щитов наружной рекламы, для декоративных и отделочных строительных работ.

Ударопрочный полистирол

Ударопрочный полистирол является продуктом сополимеризации стирола с бутадиеновым и бутадиен-стирольным каучуком. Его свойства во многом зависят от объема каучуковой фазы. Методы переработки – литье под давлением при высоких температурах и экструзия листа с вакуум- или пневмоформованием.

Соотношение стирола и каучука определяют эксплуатационные характеристики пластика. Выделяют следующие виды ударопрочного полистирола:

- сверхударопрочный – содержание каучука 10 – 15%;

- высокой ударной прочности – доля каучука 7,5 – 9%;

- средней ударной прочности – каучук составляет 3,5 – 4,5%.

Технические характеристики:

- прочность при растяжении – не менее 21 МПа;

- модуль упругости при растяжении – не менее 1 800 МПа;

- относительное удлинение – не менее 45%;

- прочность при изгибе – не менее 35 МПа;

- модуль эластичности – не менее 50 МПа;

- глянец под углом 60º – не менее 100.

Ударопрочный пластик имеет схожие значения с полистиролом общего назначения по теплостойкости, твердости, диэлектрическим свойствам. Его используют в приборостроении, изготовлении мебели, производстве бытовой техники, осветительных приборов, посуды и игрушек. Широта применения объясняется не только его высокими эксплуатационными свойствами, но и низкой ценой. В настоящее время он является одним из самых дешевых пластиков.

В настоящее время он является одним из самых дешевых пластиков.

Экструдированный полистирол

Экструдированный полистирол изготавливается из полимеризированного стирола методом экструзии. Несмотря на то, что он был изобретен еще в первой половине XX века, ему до сих пор нет аналогов, которые бы превосходили его по эксплуатационным свойствам и доступности. Он является универсальным утеплителем. Его используют для теплоизоляции в промышленном и гражданском строительстве, а также при производстве холодильного оборудования, звукоизоляции спортивных и ледовых арен.

Технические характеристики:

- плотность – 1,05 г/см3;

- относительное удлинение – 1,3 %;

- предел прочности при растяжении – 45 – 55 МПа;

- прозрачность – 90 %;

- предел прочности при изгибе – 75 – 80 МПа;

- модуль упругости – 3 200 – 3 500 МПа;

- ударная вязкость – 14 кДж/м2;

- коэффициент линейного расширения – 8×10-5 1/0С°.

Этот универсальный синтетический материал обладает уникальными эксплуатационными свойствами:

- низкой теплопроводностью;

- устойчивостью с агрессивным химическим веществам;

- высокой прочностью;

- морозостойкостью;

- влагоустойчивостью;

- невосприимчивостью к грибку;

- экологичностью;

- долговечностью.

Материал хорошо поддается обработке, прост в монтаже, что немаловажно при любых строительных работах. Он абсолютно нетоксичен, что позволяет применять как его для наружной, так и для внутренней отделки жилых помещений.

Недостатком является его высокая горючесть, ему присвоен класс Г4, однако он имеет способность к самозатуханию.

Отличается доступной ценой, которая варьируется в зависимости от производителя, размеров и плотности плит.

Сфера применения

Бытовая сфера. Полимер не имеет запаха и может контактировать с пищей без вреда для здоровья человека. Именно благодаря высокой экологичности и безопасности, он используется для изготовления большого количества бытовых мелочей: одноразовая посуда, упаковка и тара, детские игрушки, предметы интерьера, канцтовары.

Строительство. Материал широко применяется в строительстве для теплоизоляции, при производстве сэндвич панелей, как декоративный и отделочный материал. Из него изготавливают потолочную плитку, звукопоглощающие элементы, клеевую основу и многое другое. Кроме того, его часто используют в дорожном строительстве, возведении промышленных зданий и сооружений.

Из него изготавливают потолочную плитку, звукопоглощающие элементы, клеевую основу и многое другое. Кроме того, его часто используют в дорожном строительстве, возведении промышленных зданий и сооружений.

Медицина. Пластик применяется при изготовлении различного медицинского инвентаря и инструментария. В частности, в производстве систем переливания крови, одноразовых инструментов, расходных материалов, чашек Петри.

Электротехника и бытовая электроника. Хорошие диэлектрические свойства полистирола нашли применение в производстве антенн, кабелей, тонких ориентированных конденсаторных пленок. Он также применяется при изготовлении корпусов бытовой техники, холодильных установок.

Промышленность. В гражданской промышленности его используют для возведения различных конструкций, агрегатов, турбин, зданий и сооружений. Его также применяют и в военной промышленности для производства напалма и некоторых взрывчатых веществ.

Полистирол является высокотехнологичным и недорогим материалом с превосходными теплоизоляционными и звукоизоляционными свойствами. Экологическая безопасность и доступность обуславливают его широкое применение в самых разных сферах человеческой жизни. В настоящий момент полимер не имеет аналогов, которые смогли бы его заменить. Близкие к полистиролу материалы либо имеют худшие эксплуатационные свойства, либо отличаются более высокой ценой. По всей видимости, он еще долгие годы будет оставаться востребованным как на российском, так и на мировом рынке.

Экологическая безопасность и доступность обуславливают его широкое применение в самых разных сферах человеческой жизни. В настоящий момент полимер не имеет аналогов, которые смогли бы его заменить. Близкие к полистиролу материалы либо имеют худшие эксплуатационные свойства, либо отличаются более высокой ценой. По всей видимости, он еще долгие годы будет оставаться востребованным как на российском, так и на мировом рынке.

Похожие записи:

Легковоспламеняющийся пенополистирол? [Полистирол] — Firefighter Insider

Как партнер Amazon, я зарабатываю на соответствующих покупках (без дополнительных затрат для вас).

Было время, не так давно, когда каждое блюдо быстрого приготовления поставлялось в контейнере из пенополистирола. Сейчас вы видите их не так часто, потому что это опасно для окружающей среды и, возможно, вредно для вашего здоровья. Однако это не означает, что использование пенопласта полностью исключено, и у многих возникает вопрос о пенополистироле: является ли он пожароопасным?

Пенополистирол легко воспламеняется при более высоких температурах и может загореться. Он будет плавиться при температуре 212 градусов по Фаренгейту, воспламеняться от искры при температуре 680 градусов по Фаренгейту и самовоспламеняться при температуре 800 градусов по Фаренгейту.

Он будет плавиться при температуре 212 градусов по Фаренгейту, воспламеняться от искры при температуре 680 градусов по Фаренгейту и самовоспламеняться при температуре 800 градусов по Фаренгейту.

Пенополистирол определенно может стать причиной возгорания в правильных условиях. Давай узнаем больше, ладно?

Также прочтите: Что делает что-то легковоспламеняющимся?

Что такое пенополистирол?

Пенополистирол — торговая марка. Он используется для обозначения особой формы экструдированного пенополистирола (XPS), которая известна как «Blue Board» и принадлежит Dow Chemical Company.

И эта статья не про пенопласт.

Это потому, что слово «пенополистирол» используется в разговорной речи по всей Северной Америке (и в большей части остального мира для обозначения пенополистирола (EPS), и именно из него изготавливаются наши кофейные чашки и контейнеры для фаст-фуда.

Он также используется для изоляции и для упаковочных материалов. На самом деле, очень вероятно, что вы когда-то получили посылку, полную мелких стружек полистирола, которую также можно было бы назвать (конечно, неправильно) пенополистиролом (упаковка арахиса).

На сегодняшний день, поскольку производство полистирола во всех его формах невероятно дешево, включая оба вида использования пенополистирола, он является одним из наиболее часто используемых пластиков в мире. К сожалению, это плохие новости для окружающей среды, поскольку повсеместно считается, что он не поддается биологическому разложению, и для разложения на свалках могут потребоваться тысячи лет.

И что еще хуже, животные не признают полистирол чем-то искусственным и, поскольку он часто используется для хранения еды или напитков, они могут принять его за настоящую еду.К сожалению, это не обходится без последствий для вовлеченных животных, и они могут сильно заболеть от употребления большого количества пластика, поскольку он умеренно токсичен.

Пенополистирол сейчас запрещен во многих местах по всему миру для использования в контейнерах для пищевых продуктов и напитков, но пока он сохраняется во многих других местах.

При какой температуре загорается?

Пенополистирол (полистирол) легко загорится, если вы подвергнете его воздействию открытого огня или искры при температуре около 680 градусов по Фаренгейту (360 по Цельсию).

Он самовоспламеняется при температуре около 800 градусов по Фаренгейту (427 по Цельсию).

Они делают разные огнестойкие версии полистирола (EPS), обратите внимание на разницу:

Гореть или расплавиться?

Пенополистирол может как гореть, так и плавиться, однако стоит отметить, что он скорее плавится, чем горит.

Вы обнаружите, что при температуре около 212–238 градусов по Фаренгейту (100–120 по Цельсию) он начинает заметно деформироваться, а затем при температуре около 320 градусов он тает.

Это означает, что его безопасно использовать в микроволновой печи (если вы не нагреваете его в течение нескольких часов), потому что он не станет достаточно горячим, чтобы расплавиться в микроволновой печи, и даже если это произойдет, он не поймает горит, потому что микроволновая печь не нагревается до такой степени.

Но это также означает, что вам нужно быть осторожным, помещая такой контейнер в духовку или под гриль.

Если не обращать пристального внимания на температуру — пластик расплавится, а расплавленный пластик не очень пригодится для вашей духовки или любого другого прибора.

И… пары ядовиты. Они содержат вещество, известное как стирол (так получил свое название полистирол — это множество молекул стирола, соединенных вместе).

Известно, что газообразный стирол очень вреден для нервной системы и может вызывать долгосрочные проблемы.

Что происходит при сжигании пенополистирола?

При горении пенополистирола образуется сажистый и слегка маслянистый дым. Это, вероятно, свидетельствует о том, что он не полностью воспламеняется, и вы получаете кучу различных (и не до конца изученных) побочных продуктов от пламени.

Что касается пенополистирола, то есть и другие плохие новости — когда он горит, выделяемый им газ считается высокотоксичным при вдыхании.

Кажется вероятным, что этот дым содержит как стирол, так и другие формы токсинов, которые вы бы предпочли не вдыхать.

Означает ли это, что пенополистирол является пожароопасным?

Что ж, к сожалению, официального определения «пожарной опасности» не существует, но мы не рекомендуем хранить его в любом месте, где он может подвергнуться воздействию открытого огня и воспламениться.И держите его подальше от любых других источников тепла, таких как; грили, духовки, водонагреватели и даже мусоропроводы.

Лучше не рисковать с продуктом, который может выделять опасный газ в ваш дом.

Какую температуру он выдерживает?

Пенополистирол не воспламеняется автоматически, пока не достигнет температуры около 800 градусов, а это означает, что его можно использовать как эффективный изолятор, если он никогда не соприкасается с пламенем.

Итак, если вы хотите использовать его для удержания тепла внутри или снаружи, вы можете, но перед ним должен быть эффективный барьер пламени, иначе он может загореться.

Это термостойкое?

Да, хотя пенополистирол со временем деформируется, а затем расплавляется, он достаточно термостойкий.

Вот почему в него кладут горячий кофе и горячую еду — он остается теплым и изолированным внутри, но не обжигает пальцы снаружи (по крайней мере, теоретически — всегда будьте осторожны, беря горячий кофе или еду. , даже в упаковке из пенопласта).

Статьи по теме

Легковоспламеняющийся ли полиэстер? Это огнестойкий?

Стекловолокно легковоспламеняющееся или огнестойкое?

Воспламеняется ли мыло? Он сгорит? Это зависит от…

ICSC 1043 — ПОЛИСТИРОЛ

ICSC 1043 — ПОЛИСТИРОЛ

| ПОЛИСТИРОЛ | ICSC: 1043 |

| Бензол, этенил, гомополимер Этенилбензол, гомополимер | ноябрь 2003 г. |

| Номер CAS: 9003-53-6 | |

| Номер ЕС: 500-008-9 |

| ОСТРАЯ ОПАСНОСТЬ | ПРОФИЛАКТИКА | ПОЖАРНАЯ ТУШЕНИЕ | |

|---|---|---|---|

| ПОЖАР И ВЗРЫВ | Горючий.При пожаре выделяет раздражающие или токсичные пары (или газы). | НЕТ открытого огня. | Используйте распыление воды, порошок, пену, двуокись углерода. |

| ПРЕДОТВРАЩАЙТЕ РАСПРОСТРАНЕНИЕ ПЫЛИ! | |||

|---|---|---|---|

| СИМПТОМЫ | ПРОФИЛАКТИКА | ПЕРВАЯ ПОМОЩЬ | |

| Вдыхание | Избегать вдыхания пыли. | ||

| Кожа | |||

| Глаза | Используйте защитные очки или защиту для глаз в сочетании с защитой органов дыхания, если порошок. | ||

| Проглатывание | |||

| УТИЛИЗАЦИЯ РАЗЛИВОВ | КЛАССИФИКАЦИЯ И МАРКИРОВКА |

|---|---|

| Персональная защита: респиратор с фильтром твердых частиц, адаптированный к концентрации вещества в воздухе. Вентиляция. Убрать все источники возгорания.Смести просыпанное вещество в подходящие закрытые контейнеры с этикетками. | Согласно критериям СГС ООН Транспорт |

| ХРАНЕНИЕ | |

| УПАКОВКА | |

Подготовлено международной группой экспертов от имени МОТ и ВОЗ, |

| ФИЗИКО-ХИМИЧЕСКАЯ ИНФОРМАЦИЯ | |

|---|---|

Физическое состояние; Внешний вид Физическая опасность Химическая опасность | Формула: (C 8 H 8 ) x |

| ВОЗДЕЙСТВИЕ И ВЛИЯНИЕ НА ЗДОРОВЬЕ | |

|---|---|

Пути воздействия Эффекты краткосрочного воздействия | Риск при вдыхании Последствия длительного или многократного воздействия |

| ПРЕДЕЛЫ ВОЗДЕЙСТВИЯ НА РАБОТЕ |

|---|

| ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ |

|---|

Классификация ЕС |

| Все права защищены.Опубликованные материалы распространяются без каких-либо явных или подразумеваемых гарантий. Ни МОТ, ни ВОЗ, ни Европейская комиссия не несут ответственности за интерпретацию и использование информации, содержащейся в этом материале. | |

Смотрите также:

Токсикологические сокращения

Фосфорные антипирены для полистирола

Полистирол, несмотря на его высокую горючесть, широко используется в качестве теплоизоляционного материала для зданий, для упаковки пищевых продуктов, в электротехнической и автомобильной промышленности и т. Д.Был исследован ряд путей модификации для улучшения огнестойкости и повышения термической стабильности коммерчески важных полимерных продуктов на основе стирола. Ранние стратегии в основном включали использование галогенированных антипиренов. В настоящее время эти соединения считаются стойкими загрязнителями, опасными для здоровья людей и окружающей среды. Многие хорошо известные антипирены на основе галогенов, независимо от их химической структуры и способов действия, были изъяты из строительной среды в Европейском Союзе, США и Канаде.Это вызвало растущий исследовательский интерес и промышленный спрос на безгалогенные альтернативы, которые не только снизят воспламеняемость, но и решат проблемы токсичности и биоаккумуляции. Среди возможных вариантов фосфорсодержащие соединения привлекли большее внимание из-за их превосходной огнезащитной эффективности и безвредных для окружающей среды свойств. Также были опубликованы многочисленные отчеты о реактивных и аддитивных модификациях полистирола в различных формах, особенно за последнее десятилетие.

1. Введение

Хотя многие синтетические товарные пластмассы обладают превосходными свойствами, такими как легкий вес, хорошая атмосферостойкость, и их можно легко производить и / или перерабатывать в различные продукты с рядом полезных применений, они также обладают некоторыми очевидными недостатками [1] [2] [3] [4] . Одним из них является высокая воспламеняемость, что часто ограничивает их более широкое применение, особенно в качестве строительных материалов или компонентов, используемых в транспортном секторе [5] .Некоторые полимеры с разветвленной цепью легко воспламеняются, что приводит к быстрому и неконтролируемому распространению огня. Следовательно, важно улучшить огнезащитные свойства этих материалов, чтобы гарантировать их более безопасное и более широкое использование в строительной и транспортной отраслях. Это часто достигается обработкой полимерного материала с помощью подходящей методологии, когда в конечный продукт включается соответствующий ингибирующий горение реагент, антипирен (FR). Большое количество FR использовалось в течение многих лет для защиты полимеров от опасностей огня [6] [7] [8] .Эти соединения можно вводить физическими средствами в виде добавок к полимерной матрице. Другой способ повышения огнестойкости — приготовление по своей природе менее воспламеняющихся полимеров посредством полимеризации соответствующих мономеров co- или ter- с ненасыщенными соединениями, которые могут придать огнестойкость [9] .

Полистирол (ПС) — это хорошо известный термопластический полимер, который используется во всем мире для различных целей благодаря его низкой стоимости, простоте обработки, отличной химической стойкости, низкой плотности, электрической / теплоизоляции и т. Д. [10] . Стирольные полимеры попадают в различные подклассы [10] [11] [12] [13] [14] . Во-первых, это гомополимер стирола, который также известен как полистирол общего назначения (GPPS) [7]. Во-вторых, мономер стирола можно полимеризовать с другими мономерами с получением полимеров со- и / или тер-, часто с улучшенными механическими свойствами (рис. 1). Примеры из этого подкласса включают стирол-акрилонитрил (SAN), акрилонитрил-бутадиен-стирол (ABS), стирол-бутадиеновый каучук (SBR) и т. Д.

Рисунок 1. Общая схема homo -, co-, и ter- полимеризации стирола (R: инициатор).

Кроме того, есть два типа пенополистирола, которые доступны на рынке: пенополистирол (EPS) и экструдированный полистирол (XPS) [8–10,14]. EPS представляет собой жесткий пенопласт с закрытыми порами, используемый для упаковки пищевых продуктов и теплоизоляции. [11] [14] . В строительном секторе также используется XPS, который представляет собой пенопласт с закрытыми порами с более высокой плотностью, лучшей поверхностной прочностью, более низкой теплопроводностью и более высокой жесткостью по сравнению с EPS.Пена XPS больше подходит для воздействия погодных условий из-за ее лучшего сопротивления диффузии воды по сравнению с EPS. EPS обычно изготавливают из шариков полистирола с помощью вспенивающего агента, такого как пар, или алифатического углеводорода с низкой точкой кипения, например пентана н- или пентана н-. Гранулы в форме зерен расширяются до 50 раз по сравнению с их первоначальным размером для получения жесткого пенопласта [14] . Между тем, XPS готовится путем расширения расплава, содержащего вспениватель и другие добавки, включая антипирены (FR), для улучшения характеристик пены.Ударопрочный полистирол (HIPS) привлек большое внимание в промышленности из-за его хорошей ударной вязкости, высокой жесткости и устойчивости к тепловым деформациям. HIPS, представляющий собой двухфазную систему с каучуком, диспергированным в непрерывной матрице PS, получают путем полимеризации стирола в присутствии материалов из каучукового латекса.

Как упоминалось ранее, несмотря на то, что материалы на основе стирола используются в различных областях, таких как теплоизоляция зданий, в электротехнической и автомобильной промышленности, высокая воспламеняемость стирольных полимеров ограничивает их более широкое применение.Когда эти полимеры подвергаются воздействию внешнего источника тепла, они легко деполимеризуются с выделением множества летучих продуктов, таких как мономеры, димеры, тримеры стирола и другие углеводороды [14] . Кроме того, стирольные полимеры горят очень быстро, образуя значительное количество дыма [14] . Кроме того, они имеют тенденцию подвергаться процессу горения, связанному с низким образованием полукокса, что часто приводит к явлениям течения и капания расплава [14] .Перед использованием в зданиях различные продукты на основе стирола должны соответствовать ряду строгих требований пожарной безопасности, поэтому возникла необходимость в разработке эффективных огнезащитных систем для их противопожарной защиты.

За последние 40 лет был разработан и успешно использован широкий спектр галогенированных продуктов для различных форм полистирола. Высокая эффективность галогенированных FR, особенно содержащих бром (Br) и хлор (Cl), и их относительно низкая стоимость сделали эти материалы очень привлекательными огнезащитными решениями [14] [15] .Эти FR преобладали в полимерной промышленности в прошлом, но в последнее время их применение стало тщательно контролироваться, и оно регулируется во многих странах из-за их токсичности, стойкости и проблем биоаккумуляции. Например, исследование Wemken et al. (2020) обнаружили присутствие различных бромированных FR в грудном молоке рожениц, впервые живущих в Ирландии [16] [17] [18] . В другой работе сообщалось о высоких уровнях бромированных соединений, обнаруженных в городских почвах города Мельбурн, Австралия [19] .Более того, галогенированные FR могут вызвать серьезные проблемы для здоровья и окружающей среды из-за выделения диоксинов и фуранов в условиях пожара. В результате в последние годы более широкое использование FR на основе галогенов подверглось очень жесткой критике, а некоторые составы были полностью запрещены в Европейском Союзе (ЕС), США и Канаде [20] . Между тем очевидна положительная реакция на регулирующие правила, применяемые к этому классу FR. Например, запрет на использование гексабромциклододекана (ГБЦД) и пента-бромдифенилового эфира (БДЭ) привел к более низким концентрациям этих соединений, обнаруживаемых в грудном молоке.