Производство базальтового волокна в России

Оглавление

Скрыть ▲

Показать ▼

- › Технология производства минваты из базальтовых пород

- › Минвату какого производителя выбрать?

Современное производство базальтового волокна, которое и составляет основу качественной и надежной минваты, представляет собой оборудование, осуществляющее все операции в автоматическом режиме, поскольку температура плавления горных пород, а это более 1000 градусов, не позволяет применять непосредственный труд человека. Завод по производству базальтового утеплителя, а именно под таким названием предлагается комплект оборудования для приобретения и начала бизнеса, может иметь разную производительность – до 6 тысяч килограмм в час.

Технология производства минваты из базальтовых пород

Производство базальтового волокна основано на способности базальтовых пород под воздействием высоких температур плавиться, а затем, при дополнительном воздействии – преобразовываться в тонкие и длинные волокна, которые благодаря своему хаотическому переплетению и создают утеплитель:

youtube.com/embed/jvzSP3x3MrQ» frameborder=»0″ allowfullscreen=»»>

- В «горячем» цеху – осуществляется плавка породы из предварительно подготовленной и смешанной шихты.

- Из полученной расплавленной массы, путем центрифугирования, создаются каменные волокна.

- Полученное подобным способом волокно – подвергается полимеризации, в ходе которой создается ковер утеплителя.

- По завершению полимеризации – осуществляется обработка, которая состоит из технологических операций, формирующих окончательную форму утеплителя.

- Линия производства базальтового утеплителя включает в себя и упаковочный участок.

При необходимости создать «специальный» утеплитель, обладающий дополнительными эксплуатационными и теплотехническими характеристиками (минвата с фольгой, полуцилиндры и цилиндры, минвата со слоем крафт бумаги), применяются специальные устройства. Полученный таким способом базальтовый утеплитель от производителя – соответствует всем требованиям, предъявляемым к минеральным утеплителям.

Минвату какого производителя выбрать?

Нынешние производители базальтового утеплителя в России после окончания всемирного экономического кризиса, восстановили утерянные объемы производства. По мнению большинства специалистов особой популярностью в нашей стране пользуется минвата компаний «Технониколь», «Роквул», «Изовер». Следует отметить, что производители базальтового утеплителя в России соблюдают основные требования технологии производства, что и позволяет выбирать минвату нужной плотности, размеров, характеристик. Главное, чтобы это была базальтовая вата от производителя, находящегося на территории России, поскольку качество китайских утеплителей – не выдерживает никакой критики.

Как производится теплоизоляционные материалы Басвул

Как делают базальтовый утеплитель

Данный теплоизоляционный материал изготавливают из базальтовых волокон, которые получают посредством расплавления горных пород базальта при температуре свыше 1500 градусов Цельсия. Далее используют неорганические скрепляющие вещества, с помощью которых происходит скрепление волокон друг с другом методом фильтрационного осаждения. При фильтрации используют вакуумную обработку.

Далее используют неорганические скрепляющие вещества, с помощью которых происходит скрепление волокон друг с другом методом фильтрационного осаждения. При фильтрации используют вакуумную обработку.

Завершающий этап производства – это прокаливание и просушка теплоизоляционного материала на специальном оборудовании, формовка плит необходимых размеров. Метод нагрева и последующей плавки использует электромагнитное поле с особыми параметрами, поэтому при процессе не происходит повреждение волокон. Это позволяет получить эластичное минеральное сырье, устойчивое к деформирующим нагрузкам.

Состав базальтового утеплителя

- Базальтовое волокно из расплава каменной шихты.

- Связующее вещество, в качестве которого выступают смолы органического формата. Применяется в основном фенолы и формальдегиды.

В зависимости от типа теплоизоляции меняются пропорции и формат связующих веществ, что позволяет получать материал с особыми характеристиками для решения конкретных задач.

Область применения базальтовых утеплителей

- Для термоизоляции стен (модификации «Стандарт», «Фасад», «Лайт», «Вент Фасад» и «Сендвич С». В данной линейке представлен широкий спектр плит. Есть базальтовый утеплитель для вентилируемых и обычных фасадов, для сэндвич-панелей, для кирпичных, бетонных кладок и прочее.

- Для термоизоляции кровли (модификации «Руф» и «Сендвич К»). Используется для шумо- и теплоизоляции в основном плоских крыш, материалы усиленно обработаны гидрофобным раствором. Для стропильных систем применяется модификация «Лайт» предназначенная для утепления стен.

- Для термоизоляции пола и перекрытий между этажами (модификации «Флор» и «Флор П»). Этот тип плит «Басвул» обладает высокой прочность и устойчивостью к влаге, можут укладываться под бетон, применяться для обустройства теплого пола в помещении.

- Для тепло- и огнезащиты (модификации «Хит Протект» и «Файр Протект»). С помощью данных материалов происходит защита строительных конструкций разных типов (трубопроводов, вентиляционных каналов, коммуникаций, резервуаров и прочее).

Есть универсальные теплоизоляционные материалы «Басвул», которые применяются для отделки стен и кровли, для перегородок внутри зданий, межэтажных перекрытий, полов, разных строительных конструкций и коммуникаций.

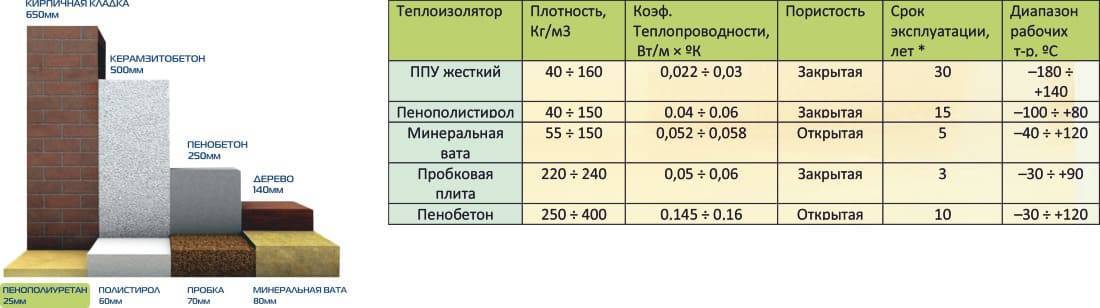

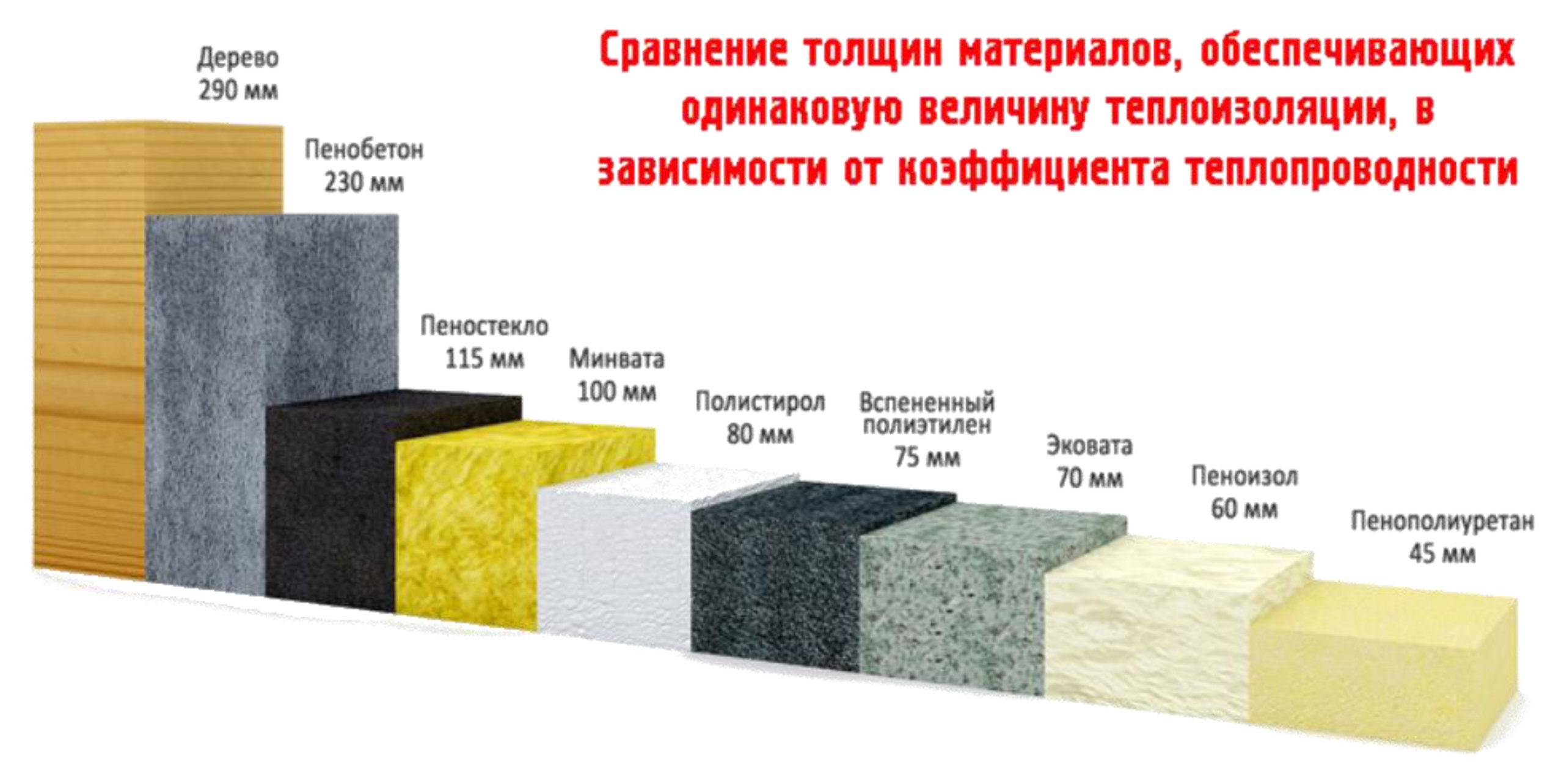

Параметры и характеристики материала

- Вес теплоизоляции – от 25 до 225 килограмм на кубический метр (в зависимости от марки).

- Водопоглощение – не более 1% от общей массы и 2% от объема материала.

- Теплопроводность – не выше 0,038 Ватт/м*К.

- Паропроницаемость – минимальная 0,3 миллиграмма/(ч*м*Па).

- Размеры теплоизоляционных плит «Басвул» – 600х1200х30-200 миллиметров.

- Класс горючести – А1.

Основные преимущества базальтовой теплоизоляции «Басвул»

Минеральную вату данной марки производит ООО «Агидель». Компания занимает лидирующие позиции на отечественном рынке теплоизоляционных материалов. Базальтовая теплоизоляция бренда имеет следующие преимущества:

- Универсальность.

Материал можно применять для отделки разных типов поверхностей, решать задачи различного формата.

Материал можно применять для отделки разных типов поверхностей, решать задачи различного формата. - Экологическая чистота. Базальтовый утеплитель не выделяет никаких вредных соединений в окружающую среду, так как изготовлен из природного сырья.

- Высокий уровень энергоэффективности. Применение материалов позволит экономить зимой на отоплении, а летом на кондиционировании воздуха в помещении.

- Устойчивость к воздействию микробов и грызунов, стойкость к химическим жидкостям.

- Паропроницаемость. Данный параметр позволяет добиться оптимального для жизни человека микроклимата.

- Длительный срок службы. Материал способен прослужить без деформаций минимум 30-50 лет.

- Низкий уровень водопоглощения (гидрофобность). Материал отменно отталкивает влагу.

- Виброустойчивость. Базальтовый утеплитель не разрушается под воздействием вибрационных нагрузок.

- Материал не поддерживает горение, обладает отличными шумопоглощающими свойствами.

Чтобы полностью раскрыть свойства теплоизоляционных плит «Басвул», необходимо, чтобы тип материала соответствовал поставленным задачам.

Технология производства базальтового непрерывного волокна (БНВ)

| Указатель статей |

|---|

| Технология производства базальтового непрерывного волокна (БНВ) |

| Промышленное оборудование. |

| Организация промышленного производства БНВ и сырья БНВ |

| Все страницы |

Страница 1 из 3

Технология производства базальтового непрерывного волокна (БНВ)

Производители волокнистых и композиционных материалов уже проявили интерес к базальтовому непрерывному волокну (БНВ). Что еще более важно, потребители проявляют большой интерес к этому материалу. Этот интерес обусловлен следующими факторами:

- БНВ обладает некоторыми преимуществами перед стекловолокном, в том числе прочностью, химической стойкостью и температурой применения;

- Широкая доступность и дешевизна базальта, являющегося исходным сырьем для производства БНВ;

- Производство осуществляется по однофазной технологии;

- Развитие технологии и оборудования для производства БНВ за последние годы позволило добиться снижения себестоимости производства до уровня себестоимости производства Е-стекловолокна.

В настоящее время в мире существует два основных варианта технологий и оборудования для производства базальтового непрерывного волокна. Существуют большие плавильные печи с длинным питателем (загрузочной установкой), а также технологические линии, состоящие из модульных блоков. 9Компания 0045 BFCM владеет обоими видами техники, имеет патенты на свои технологии и ноу-хау, а также на большую часть специального оборудования. В последние годы более перспективным является производство БНВ на основе модульных установок.

Вкратце технологию производства БНВ можно представить в виде следующей последовательности операций:

- Переплавка базальтовых хлебов в базальтовый расплав;

- Гомогенизация базальтового расплава и подготовка его к производству;

- Формование базальтового расплава через узел втулки из платинового сплава;

- Извлечение исходного волокна, смазка и намотка на бобины.

Все эти операции достаточно просты, особенно если учесть, что первичное плавление, гомогенизацию и обогащение базальтового исходного сырья производили древние вулканы, т. е. е. по природе. Цель технологий: обеспечить хорошее качество БНВ, стабильность производства и необходимый уровень себестоимости продукции.

е. е. по природе. Цель технологий: обеспечить хорошее качество БНВ, стабильность производства и необходимый уровень себестоимости продукции.

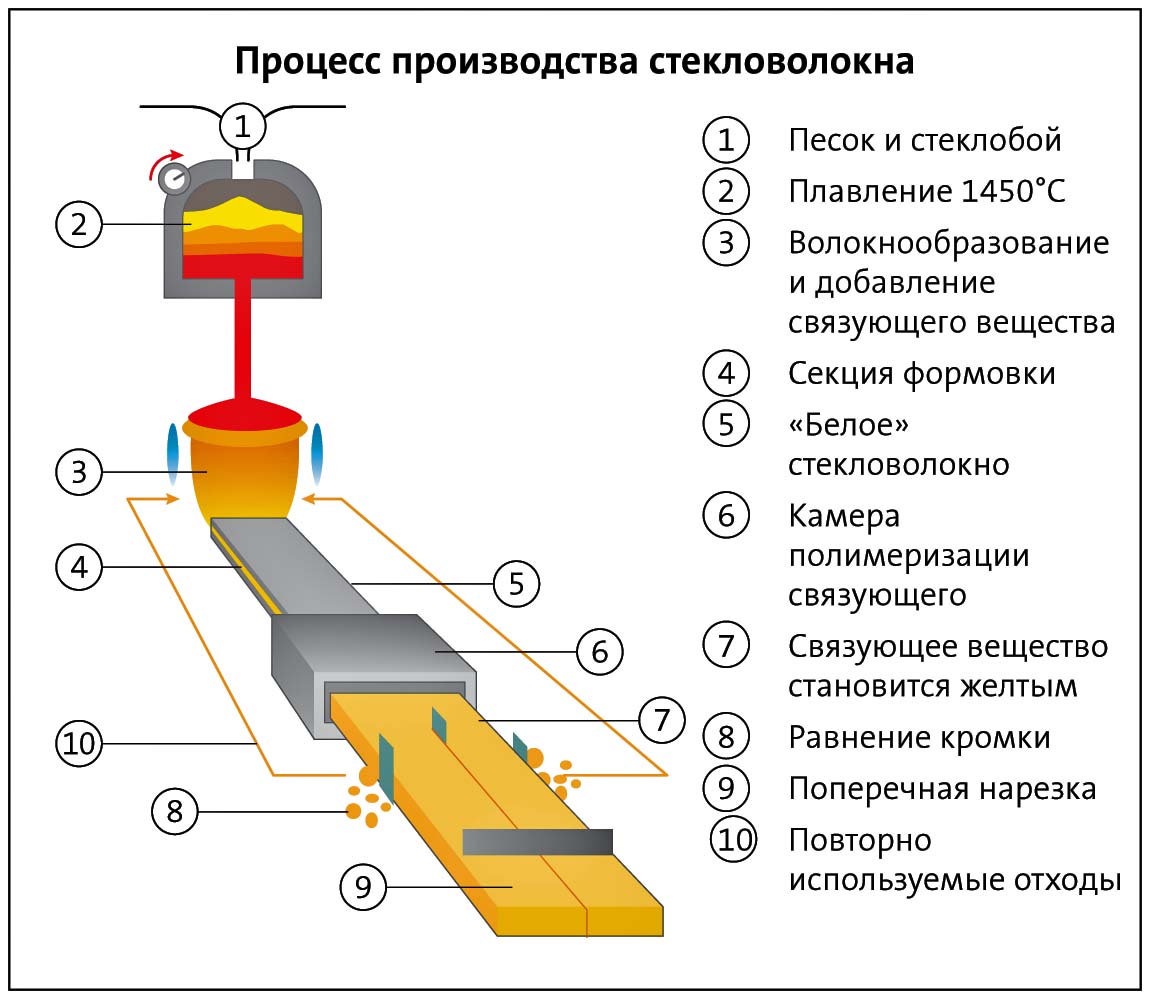

Процесс производства непрерывного базальтового волокна похож на процесс производства стекловолокна только визуально и отличается от процесса производства стекловолокна следующими характерными признаками:

- Базальт – это готовое природное сырье, изначально расплавленное до состояния сверхтекучей магмы.

- Физические свойства, кристаллическая структура и химический состав базальта отличаются от стекла.

- Теплофизические свойства базальтовых расплавов существенно отличаются от свойств расплавов алюмосиликатных стекол.

- Процесс плавки базальта не содержит операций, характерных для стекловарения и очистки и охлаждения стекломассы, поэтому конструкция печей для плавки базальта существенно отличается от конструкции печей для плавки стекла.

- Базальты из разных базальтовых месторождений различаются по своим свойствам, что влияет на параметры процесса производства базальтового непрерывного волокна.

Свойства базальтового сырья существенно определяют параметры процесса производства БНВ и модификации технологического оборудования БНВ.

Все эти технологические особенности определяют особые качества оборудования и вводных узлов, которые используются для производства БНВ. Эксперты подчеркивают, что, хотя технологии производства БНВ кажутся простыми, на практике они достаточно сложны и требуют большого количества ноу-хау.

Основные особенности технологий:

- Отбор базальтовых хлебов по их волокнообразующим (длинные базальты) характеристикам, а также в соответствии с применением материалов БНВ;

- Технологические процессы гомогенизации базальтового плавильного расплава и подготовки его к формованию в зависимости от степени его аморфности, интервала вязкости и температуры;

- Процессы формирования волокон через втулку.

Для обеспечения достижения цели промышленного производства высококачественных БНВ необходимо учитывать весь спектр технологических особенностей по их сложности и создавать специальное оборудование, отвечающее поставленной цели.

БНВ Технология производства

Схема технологического процесса производства базальтового непрерывного волокна Описание технологического процесса

Базальтовое сырье измельчается до фракций размером 5~20 мм→ базальтовые фракции подаются загрузочным конвейером (1) в плавильную печь (2) → загружаемый базальт плавится при температуре 1400~1600 °С → расплавленный базальт проходит через фильеры втулки (3) → из втулки базальтовые непрерывные волокна 9~ 15 мм в диаметре (4) подаются на узел (5) нанесения смазки → намоточный узел (6) выполняет операцию наматывания непрерывных базальтовых волокон на катушки (7) → базальтовые непрерывные волокна с бобин перемотан в жгуты (9) ровинга из базальтового волокна.

Технологический процесс изготовления БНВ

Выплавленный базальт загружают в питатель печи и пропускают через отверстия втулочного узла Базальт выплавляют в камнеплавильной печи при температуре 1450~1600оС

Намоточный станок для намотки непрерывного волокна на барабаныБарабан нити БНВ

Перегрузочная тележка с барабанами нити БНВ (первичное волокно) Рулоны ровинга БНВ

900 30 ПРЕИМУЩЕСТВА ТЕХНОЛОГИЙ БНВ

- Только один компонент – базальт , который является экологически безопасным природным материалом – используется для производства БНВ;

- Стоимость базальтового сырья очень низкая; доля стоимости сырья в себестоимости продукции менее 5-7%;

- состоит только из одной фазы – плавки.

Нет необходимости в первичном обогащении, сплавлении и гомогенизации, так как все это сделано природой бесплатно;

Нет необходимости в первичном обогащении, сплавлении и гомогенизации, так как все это сделано природой бесплатно; - Для изготовления БНВ базальт необходимо прогреть только один раз;

- Дальнейшая переработка БНВ в материалы не требует энергии; изготовлен с применением «холодных технологий».

- Технологии БНВ — энергосберегающие технологии, Производство БНВ — экологически чистое производство с применением высоких НАНО-технологий, позволяющих производить волокна диаметром 6-21 мкм и длиной 40-60 километров.

Технология производства БНВ

Развитие технологий и оборудования для производства БНВ от прошлого к настоящему. Патенты на изобретения и «ноу-хау».

Промышленное производство БНВ имеет короткую историю, всего 25 лет. Первоначальное промышленное оборудование BCF было очень дорогим и энергоемким. Для того чтобы иметь возможность осознавать перспективы развития производства БНВ, необходимо четко понимать, что технологии БНВ находятся еще на начальной стадии своего развития и что их реальные перспективы огромны.

В последние годы БФСМ завершил начатые ранее исследования процессов плавления различных типов базальтов, термохимических реакций при плавлении активных базальтов и гомогенизации базальтовых расплавов, удобоукладываемости и характеристик расплавов при производстве непрерывных волокон, разработке втулок. Все эти научные изыскания были реализованы на практике в новой серии технологического оборудования.

В настоящее время новое поколение оборудования БНВ дает возможность снизить потребление энергии, включает: природного газа в 3 раза и электроэнергии в 7 раз (по сравнению с питательными плавильными печами это было оборудование более ранней конструкции), увеличить производительность в 2 раза, и, соответственно, себестоимость производства высококачественного базальтового волокна значительно снижена.

Производственные процессы и технологическое оборудование для производства базальтового волокна защищены следующими патентами

| UA 77861 | Способ и устройство для производства волокна из базальтовых пород |

| UA | Способ и устройство для производства базальтового непрерывного волокна |

| UA 86186, UA 12855 | Узел щелевого питателя (втулка) для производства волокна из расплавленных базальтовых пород |

| UA 48338 | Способ производства базальтового непрерывного волокна с использованием питающей плавильной печи |

ZL2004 1 0101966. 0 CN 0 CN | Способ и устройство для производства непрерывного волокна из базальтовых пород |

| ZL 2005 1 0008 181.3 CN | Способ и устройство для плавления базальтовой породы при производстве базальтового волокна |

| 2321408 RU | Способ получения базальтового непрерывного волокна из базальтовых пород и устройство для его осуществления |

| РУ 2412120, РУ 94571 | Устройство для производства базальтового непрерывного волокна с использованием питающей плавильной печи |

| RU 2381188 | Базальтовое непрерывное волокно |

| РУ 83247, РУ 84843 | Прорезная втулка в сборе |

| UA 99794 | Способ изготовления композитной арматуры и устройство для его осуществления |

История развития технологий и оборудования для производства БНВ.

Первые образцы БНВ поступили в Украину Советского Союза в 1959-61 гг. Первые базальтовые непрерывные волокна удовлетворительного качества были получены на лабораторном оборудовании в 1963 г. Последовала большая работа по разработке технологии производства БНВ и оборудования для , изучить характеристики волокна; разработать образцы материалов БНВ и изучить возможные области их применения.

В середине 1980-х годов была спроектирована и запущена первая промышленная установка по производству БНВ на заводе под Киевом. В течение нескольких лет были запущены еще несколько заводов с годовой производительностью 350 и 500 тонн. Эти установки были оснащены печью для плавки базальта с двумя питательными установками, имеющими втулки из платинового сплава. Вводные узлы состояли из питателей потока (нагревательных трубок) и специальных вводных пластин. Питающие установки явились значительным шагом вперед в развитии базальтовых технологий.

Но у такого оборудования были и недостатки, такие как большие энергозатраты на единицу продукции, большой вес втулок и относительно низкая производительность. В советское время основным потребителем базальтовых материалов была оборонная промышленность (военная промышленность), поэтому на дороговизну производства БНВ внимания не обращали.

В советское время основным потребителем базальтовых материалов была оборонная промышленность (военная промышленность), поэтому на дороговизну производства БНВ внимания не обращали.

В конце 1990-х годов было разработано новое поколение технологии производства БНВ и оборудования на основе модульного подхода, это было сделано с целью снижения энергопотребления, снижения стоимости оборудования и минимизации веса ввода. На основе новой модульной технологии в 2000-2002 годах было построено совместное украинско-японское предприятие по производству БНВ, новый завод БНВ производил термостойкие волокна, используемые в глушителях автомобилей Toyota. В Украине в 2003 году был создан новый завод БНВ по новой технологии.

Разработана и введена в эксплуатацию новая модульная лабораторно-промышленная установка с низким энергопотреблением для двух заводов БНВ в КНР. Опыт технических специалистов BFCM в Китае дал новый импульс развитию базальтовых технологий. Были испытаны новые виды базальта для производства БНВ, разработано и запущено новое энергосберегающее оборудование. Ведущий специалист компании д-р Оснос С.П. выполнил все основные научно-технические разработки по государственной программе № 863 КНР «Непрерывное базальтовое волокно и композиционные материалы на его основе». Две фабрики BCF в Китае были созданы с использованием новых модульных технологий, разработанных доктором Осносом. Один в городе Чэнду, «Chengdu Aerospace Tuoxin Science & Technology Co., LTD», позже переименованный в «Sichuan Aerospace Tuoxin Basalt Industrial Co., LTD»; и еще один в Шанхае «Shanghai Russia Gold Basalt Fiber» и провинции Чжэцзян «Hengdian Group Shanghai Russia Gold Basalt Fiber» — «GBF» (Gold Basalt Fiber).

Ведущий специалист компании д-р Оснос С.П. выполнил все основные научно-технические разработки по государственной программе № 863 КНР «Непрерывное базальтовое волокно и композиционные материалы на его основе». Две фабрики BCF в Китае были созданы с использованием новых модульных технологий, разработанных доктором Осносом. Один в городе Чэнду, «Chengdu Aerospace Tuoxin Science & Technology Co., LTD», позже переименованный в «Sichuan Aerospace Tuoxin Basalt Industrial Co., LTD»; и еще один в Шанхае «Shanghai Russia Gold Basalt Fiber» и провинции Чжэцзян «Hengdian Group Shanghai Russia Gold Basalt Fiber» — «GBF» (Gold Basalt Fiber).

В 2008-2009 годах специалистами БФЦМ был создан новый завод БНВ «НПО «Вулкан» в Российской Федерации.

Начиная с 2000 года специалисты нашей компании имеют большой опыт организации производства на основе базальтового волокна с применением новых технологий по модульному принципу. В их портфолио семь заводов для проектов БНВ и БНВ в Украине, России и Китае.

Подробнее см. «Развитие технологий и оборудования БНВ от прошлого к настоящему» и «Выполненные проекты»

Предыдущая — Следующая >>

Непрерывное базальтовое волокно

Непрерывное базальтовое волокно представляет собой неорганический волокнистый материал, изготавливаемый непосредственно из базальтовой породы. При его производстве базальтовый щебень плавится в печи, после чего из гомогенизированного расплава формируются волокна путем одностадийного процесса вытяжки, характерного для производства стекловолокна. В процессе волочения на базальтовую прядь наносится специальная проклейка. Проклейка обеспечивает хорошую гибкость и адгезию с различными типами смол, используемых в производстве изделий из композитов.

Дополнительную информацию о технологии производства Basfiber® см. в разделе «Производство базального волокна».

Представляем Вашему вниманию зарегистрированную торговую марку Basfiber®, широко известную в мировой индустрии композитов. Купить продукцию Basfiber® вы можете обратившись в компанию «Каменный век» или к нашим региональным партнерам.

Купить продукцию Basfiber® вы можете обратившись в компанию «Каменный век» или к нашим региональным партнерам.

Область применения базальтового волокна

Непрерывное базальтовое волокно широко используется в различных областях строительства и промышленности композитов. Сочетая в себе высокие механические свойства, стойкость к агрессивным средам и высоким температурам, базальтовое волокно успешно конкурирует с другими волокнистыми материалами и металлом. Он широко используется в следующих приложениях:

- в строительстве для армирования бетона и фасадов,

- в автомобилестроении для производства различных узлов и агрегатов,

- в судостроении для производства лодок, яхт, скутеров, досок для серфинга,

- в производстве товаров для спорта и отдыха,

- для изготовления лопастей ветрогенераторов,

- для изготовления термобарьеров,

Basfiber® является отличной альтернативой традиционным материалам, используемым в композитной промышленности. Этот уникальный материал может быть легко использован в различных новых проектах и позволит существенно обновить уже существующие.

Этот уникальный материал может быть легко использован в различных новых проектах и позволит существенно обновить уже существующие.

Преимущества Басфайбер®

Непрерывное базальтовое волокно Басфайбер® — современный неорганический материал, физико-механические характеристики которого позволяют ему успешно конкурировать со сталью, стекловолокном и другими материалами. Основные свойства Basfiber® следующие:

- Механическая прочность: непрерывное базальтовое волокно обладает высокими механическими свойствами. Он способен выдерживать значительные нагрузки при низком расходе сырья.

- Электроизоляционные свойства: базальтовое волокно имеет низкую электропроводность, поэтому базальтовое волокно классифицируется как диэлектрический материал. Детали или элементы оболочки, изготовленные из базальтового волокна, полностью защищены от статического электричества и контакта с электрическим током.

- Стойкость к агрессивным средам: базальтовое волокно можно использовать в щелочной и кислой среде со значительно меньшей потерей массы по сравнению с Е-стеклом.

- Теплостойкость: способность базальтового волокна выдерживать непрерывный контакт с источником тепла 460°С, а также пиковый нагрев до 1000°С. Это делает непрерывное базальтовое волокно незаменимым при производстве теплоизоляционных материалов.

- Экологичность: производится из натуральных материалов без использования химических добавок, базальтовое волокно легко поддается вторичной переработке и утилизации. При производстве он не выделяет токсичных химических веществ.

- Темный цвет: базальтовое волокно имеет золотисто-коричневый цвет и может использоваться в качестве альтернативы углеродному и арамидному волокну в косметических целях.

Как заказать продукцию Basfiber®?

Компания «Каменный век» — производитель мирового уровня. Наше базальтовое волокно под торговой маркой Basfiber широко известно и доступно на международном рынке композитов. Цены на нашу продукцию Basfiber лишь немного выше, чем на Е-стекло. Наши цены сопоставимы с базальтовым волокном других производителей, а свойства нашего Басфайбера намного выше благодаря уникальной запатентованной технологии производства.

Материал можно применять для отделки разных типов поверхностей, решать задачи различного формата.

Материал можно применять для отделки разных типов поверхностей, решать задачи различного формата.

Нет необходимости в первичном обогащении, сплавлении и гомогенизации, так как все это сделано природой бесплатно;

Нет необходимости в первичном обогащении, сплавлении и гомогенизации, так как все это сделано природой бесплатно;