Основы работы ручным фрезером 3 900 ₽

Любая Категория

- Главная

- Обучение

- Обучение

- Столярное дело

- Основы работы ручным фрезером, 3 900 ₽

Случайные работы

ЧаВо

Данный сайт использует JavaScript; пожалуйста, включите JavaScript в своем браузере для комфортного использования сайта.

Увеличить

Галерея

3 900 ₽

Купить

Форма обучения

Онлайн

Чему учимся

Столярное дело

Описание

Курс предназначен для новичков, желающих освоить базовые приемы по работе с ручным фрезером.

Вы научитесь правильно выбирать инструмент и оснастку, делать шаблоны и приспособы для фрезерования, работать с копировальным кольцом и параллельным упором, соблюдать технику безопасности. Поработаем калевочными, кромочными и пазовыми фрезами, чтобы научиться делать выборки, пазы и обрабатывать кромки. Мы также покажем, как склеивать и калибровать мебельный щит из дуба, но новичкам рекомендуем использовать для обучения готовый щит. Работать будем над разделочно-сервировочной доской, которая станет прекрасным украшением вашей кухни или отличным подарком.

Местоположение

Добавлено

20.01.2023

Ссылка на сайт

truedo.ru/frezer

-

Сообщить о проблеме

Cancel my report

-

Посмотреть QR-код Сохранить как PDF

- Оценка мастеров: 5

- Всего голосов: 1

- 119 Просмотра(ов)

Популярные работы

Популярные курсы

Хотите всегда быть в курсе последних событий и новых предложений? Подпишитесь на нашу рассылку!

Enter your report

Загрузка…

Уверены что хотите отменить?

Учетная запись с таким адресом электронной почты уже существует на сайте. Для синхронизации с плагином авторизации в соцсеть введите пароль к своей учетной записи на сайте.

Для синхронизации с плагином авторизации в соцсеть введите пароль к своей учетной записи на сайте.

Основы работы с вертикальным фрезером

Прежде всего о технике безопасности. Зачастую пользователи несколько пренебрежительно относятся к требованиям, изложенным в инструкции (в смысле, пролистывают их). А зря! Небольшая, а потому внешне безобидная вещь под названием «фреза» может, тем не менее, причинить увечье. Возьмите за правило: при подготовке к работе машина должна быть отключена от сети. Вилку вставляем в розетку только непосредственно перед фрезерованием.

Выбор скорости вращения

Для регулировки частоты вращения у фрезеров используется специальное колесико. К данной настройке надо отнестись ответственно. Максимальные скорости, а это 25-30 тысяч оборотов в минуту, используются редко. При чрезмерно быстром вращении фреза будет «прижигать» древесину: на обработанном участке вы увидите характерное потемнение. Хорошо, если подобный брак закроется другой деталью, но это возможно далеко не всегда, а потому следует ограничивать частоту. И делать это надо с умом.

И делать это надо с умом.

Убавлять до минимума (с целью перестраховаться) тоже не вариант. Перестраховавшись, вы не получите от машины оптимальную производительность, ухудшится охлаждение мотора, пострадает и качество обработки.

В каждом случае стремитесь подбирать наиболее подходящую скорость, придерживаясь правила: чем больше диаметр фрезы, тем меньше должна быть частота вращения. Максимальные обороты для конкретной фрезы можно посмотреть на упаковке или хвостовике.

В свою очередь у фрезера необходимые данные (какая скорость соответствует каждому положению регулировочного колесика) приведены в инструкции, а нередко и на корпусе. Смотрим, выбираем, устанавливаем.

На практике, правда, не все так просто. Во избежание ошибок лучше сначала попробовать на «черновике» — обрезке из того же материала, что и ваша заготовка. Отрегулировали скорость, отфрезеровали, посмотрели на край среза. Если он подгорел, сбавьте обороты, пока не получите чистую поверхность.

Настройка глубины

Начинающего пользователя не должно пугать наличие различных шкал, «крутилок» и упоров. На самом деле регулировка не представляет сложности. Ниже приведен стандартный порядок действий, хотя у некоторых моделей настройка может несколько отличаться.

На самом деле регулировка не представляет сложности. Ниже приведен стандартный порядок действий, хотя у некоторых моделей настройка может несколько отличаться.

- Для начала устанавливаем фрезу и ставим машину на твердую поверхность. Далее ослабляем фиксатор «головы» инструмента (обычно это рычажок сзади рукояток) и опускаем «голову» вниз до тех пор, пока фреза не упрется в поверхность. Фиксируем «голову» в таком положении.

- Ослабляем барашковый винт, чтобы штифт освободился и опустился на ступень револьверного упора.

- Калибруем «нулевое» положение указателя глубины. Для этого перемещаем «флажок» на штифте так, чтобы контрольная метка встала точно на нуле шкалы. Штифт при этом должен оставаться неподвижным (его можно зафиксировать).

- Наконец, перемещаем штифт вместе с «флажком» вверх по шкале на значение глубины, а после фиксируем его в таком положении. Например, если вам необходимо погрузиться на 15 мм, то контрольная метка должна встать напротив отсечки 15 мм шкалы.

Сделано? Далее поднимаем «голову», ослабив зажим. Машина готова к работе!

Сделано? Далее поднимаем «голову», ослабив зажим. Машина готова к работе!

Так выглядит грубая настройка. У многих фрезеров вдобавок имеется так называемый «микролифт» — винтовой механизм с дискретностью настройки 0,1 мм. Необходимые доли миллиметра добавляют вращением регулятора со шкалой.

Следует помнить! В любом случае материал надо снимать понемногу. За один проход не рекомендуется срезать слой более 5 мм, хотя в ряде случаев и 5 мм за раз будет много. Толщину выборки следует уменьшить, если для ведения фрезера требуются большие усилия (тут многое зависит от мощности машины, хотя могут сказаться и затупленные лезвия фрезы) или если древесина «подгорает». В случае с твердыми породами лучше снимать совсем понемногу. Ведение фрезера «внатяг» может негативно сказаться на точности: вы не заметите, как направляющий упор уйдет в сторону, и паз получится неровным. Поэтапное погружение упростит револьверный упор в виде «лесенки».

В какую сторону направлять фрезер?

На себя? От себя? Вправо или влево? Это еще один очень важный момент. Надо смотреть по ситуации, придерживаясь правила: острие фрезы всегда должно двигаться навстречу материалу, а не убегать от него. Схематично это можно изобразить так:

Надо смотреть по ситуации, придерживаясь правила: острие фрезы всегда должно двигаться навстречу материалу, а не убегать от него. Схематично это можно изобразить так:

Фрезерование ровного паза

Мы уже разобрались, как задать глубину паза и подобрать скорость вращения. Теперь разберемся с тем, как вести машину ровно. Если попытаться сделать это «голыми руками», ничего не выйдет. Заметных глазу отклонений в таком случае не избежать, будет видно, что работа выполнена небрежно.

Помогут дополнительные приспособления — параллельный упор из комплекта либо направляющая. Первый упростит ровное фрезерование в тех случаях, когда надо сделать паз параллельно краю заготовки.

Упор настраивают на нужный отступ от края и фиксируют. Советую обратить на нижнюю кромку подошвы вашего фрезера. Обычно там можно найти «целики», обозначающие центр станины. Они помогут при настройке параллельного упора. Начертит на заготовке линию, обозначающую центр паза, поставьте фрезер так, чтобы разметка была в целиках, а затем придвиньте и зафиксируйте упор. Правда, такой метод годен, если диаметр фрезы соответствует ширине предполагаемого паза.

Правда, такой метод годен, если диаметр фрезы соответствует ширине предполагаемого паза.

У добротных упоров есть пластиковые регулируемые башмачки, которые можно сдвинуть или раздвинуть относительно центра. Простенькие штампованные упоры подобной роскошью похвастаться не могут, у них есть только вырез посередине (для фрезы). С такими упорами надо работать аккуратно. Во время наезда или съезда одного из башмаков с края заготовки, машину может слегка дернуть в сторону, что обязательно скажется на результате. К упору можно приделать рейку, которая закроет вырез, и мы получим непрерывную площадь опоры.

Несколько слов о фрезеровании по направляющей. Ею может быть длинный жесткий и ровный брусок, который фиксируют на заготовке с помощью струбцин.

Фрезер ведут прижимая край подошвы к упору. Обращу внимание, что подошва у фрезеров, как правило, круглая, но с одной стороны ее специально скашивают. Именно скошенный край и следует прижимать к упору.

Фрезерование вдоль края

А вот другая задача — отфрезеровать декоративный желобок галтельной фрезой параллельно краю. Если этот край ровный, то задача успешно решается параллельным упором. А что делать, если заготовка сложной формы, с изгибами? Для таких случаев предусмотрено нехитрое приспособление с горизонтальным роликом.

Если этот край ровный, то задача успешно решается параллельным упором. А что делать, если заготовка сложной формы, с изгибами? Для таких случаев предусмотрено нехитрое приспособление с горизонтальным роликом.

Оно крепится на параллельном упоре и направляет машину по краю (не важно, прямой он, круглый или S-образный). При кажущейся простоте подобная работа требует определенных навыков. Такой упор создает отступ от края, но ровность линий зависит от того на сколько аккуратен пользователь. Особенно легко ошибиться на изгибах. Советуем потренироваться!

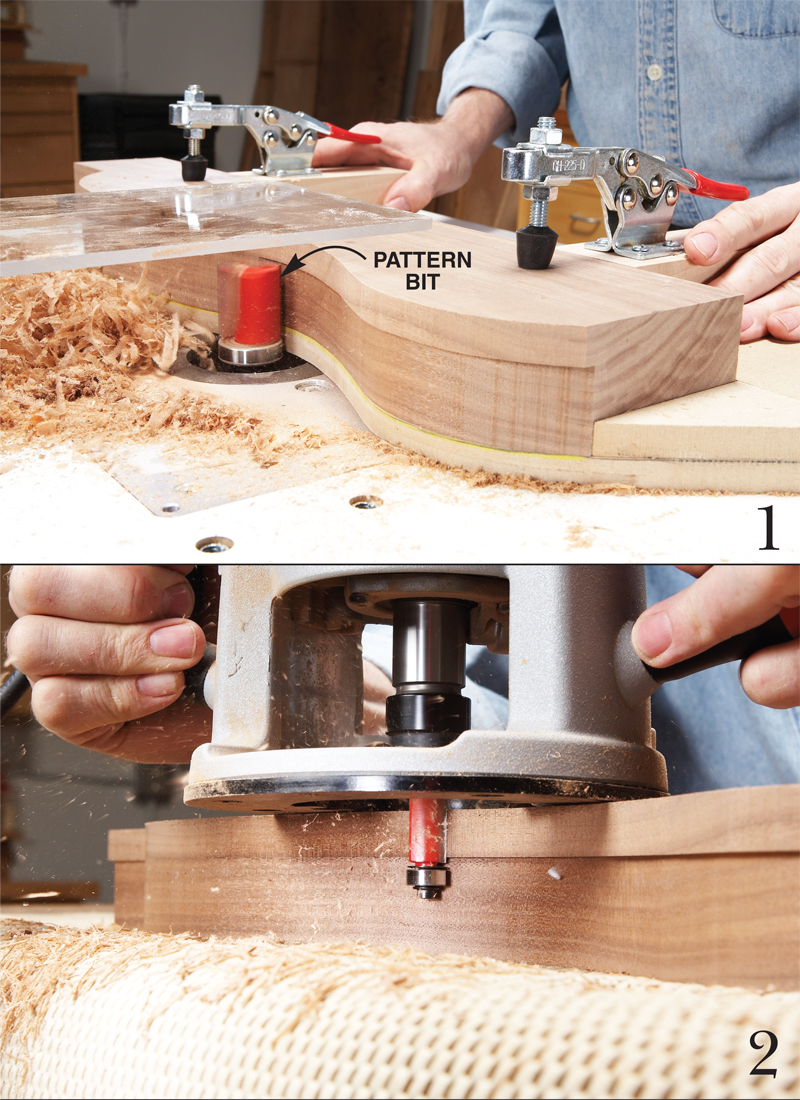

Фрезерование края

Для декоративной обработки края лучше воспользоваться специальными фрезами с опорным подшипником. Их главное достоинство в том, что они избавляют от необходимости использовать упор или направляющую. Ровное ведение обеспечит подшипник, который упирается в край и тем самым не дает фрезеру уйти с заданной траектории. Настройте глубину фрезерования и приступайте к делу. Если на профиле останутся едва заметные бугорки (иногда такое случается), их легко удалить повторным проходом. Лучше вести фрезер быстро, так как при медленной подаче возможно «подгорание» древесины.

Лучше вести фрезер быстро, так как при медленной подаче возможно «подгорание» древесины.

Выравнивание края

Фрезер хорош, в том числе, тем, что поможет исправить недочеты (в виде сколов и неровностей), которые были допущены при распиле щитов. Иные профессионалы даже практикуют такой способ раскроя материала: выполняют черновой распил лобзиком, оставляя небольшой припуск, а затем снимают излишек фрезером.

Во-первых, нам потребуется пригоночная фреза с опорным подшипником, который установлен заподлицо с лезвиями. Во-вторых, нужен шаблон в виде ровной рейки или доски, которая будут направлять подшипник режущей оснастки. Шаблон выставляем по линии предполагаемой чистовой кромки, фиксируем струбцинами, включаем машину и смело снимаем припуск с неровностями. Если подшипник у фрезы расположен сверху, то и направляющая должна находиться поверх заготовки. В таком случае шаблоном может послужить другой щит с ровным краем. Если подшипник снизу, то переворачиваем заготовку вверх ногами.:max_bytes(150000):strip_icc()/person-holding-router-to-edge-of-wooden-surface-138705846-5a81c834a9d4f90036268875.jpg)

Обратите внимание! Аналогичным способом можно копировать рисунок или подгонять щиты под единый размер или форму.

Фрезерование паза на ребре

При установке дверей требуется вырезать углубление под карты петель. Долбить дерево стамеской поперек волокон, пусть на небольшую глубину, — не самое благодарное занятие. Но этого и не понадобится, ведь у нас есть фрезер с пазовой фрезой!

Для того, чтобы выставить глубину погружения, не придется ничего измерять и выставлять по шкале.

Карту петли можно использовать как шаблон, который следует положить между штифтом и ступенью револьверного упора. После этого зафиксируйте штифт, и готово. Чтобы фреза прошла ровно по линии, используем параллельный упор и двигаем машину аккуратно, чтобы не вырезать материал за границей предполагаемого углубления.

Главная сложность процесса в том, что фрезер опирается на узкую поверхность ребра двери, а значит инструмент будет трудно удерживать в вертикальном положении. Эта проблема решается при помощи широкого бруска и двух струбцин: закрепите брусок заподлицо с ребром, и теперь подошвы гораздо больше площади для опоры.

Копирование рисунка или детали

Копировальная втулка — простое, но очень полезное приспособление. Она представляет собой пластину с круглым вертикальным бортиком, внутри которого вращается фреза. Втулка крепится снизу на подошве и бортиком направляет машину по шаблону. От вас лишь требуется вести фрезер, удерживая его строго вертикально.

Необходимо учитывать два нюанса. Копия получится несколько больше оригинала, так как между стенками бортика и лезвиями фрезы остается небольшой зазор. Втулку подбирают под диаметр фрезы с тем, чтобы свести к минимуму прирост размеров копии. Кроме того, надо учитывать высоту бортика. Она должна быть меньше толщины шаблона, иначе фрезер попросту не сможет опираться подошвой на поверхность.

Фрезерование круга

У каждого фрезера в числе штатных или дополнительных комплектующих есть циркульный центр, который представляет собой заостренный штифт. У каких-то машин он крепится на одну из направляющих штанг у других — на параллельный упор. От пользователя требуется наметить центр предполагаемой окружности, настроить фрезер на нужный радиус, зафиксировать упор с циркулем и отрегулировать глубину. Острие циркульного центра должно очень плотно сидеть в древесине. Да, оно оставит заметное углубление на поверхности, но надо понимать: если во время фрезерования циркуль соскочит с центра окружности, заготовка будет испорчена (круг в итоге не сомкнется).

От пользователя требуется наметить центр предполагаемой окружности, настроить фрезер на нужный радиус, зафиксировать упор с циркулем и отрегулировать глубину. Острие циркульного центра должно очень плотно сидеть в древесине. Да, оно оставит заметное углубление на поверхности, но надо понимать: если во время фрезерования циркуль соскочит с центра окружности, заготовка будет испорчена (круг в итоге не сомкнется).

Фрезерование мелких окружностей

Если нужно отфрезеровать совсем небольшую окружность (диаметром 12-15 мм), то штатный циркуль уже не подойдет, так как настроить его не получится физически (циркуль упирается в подошву). Но это не беда, если в станине фрезера есть сквозные отверстия для крепления в стол. В эти отверстия можно вставить самодельный циркульный центр. Радиус в таком случае уже не отрегулировать, а значит, подобный метод годится только при условии, что размеры круга или скругления не критичны. Наиболее важная рекомендация: подбирайте: такой циркульный центр (им может быть даже гвоздь), чтобы он плотно сидел в отверстии. Если будет перекос фрезерование получится неточным.

Если будет перекос фрезерование получится неточным.

Советы эксперта

- Во-первых, по возможности используйте пылесос. Фрезер разбрасывает мелкую древесную стружку и пыль по мастерской, и уборка потом занимает много времени.

- Во-вторых, можно купить дополнительные направляющие приспособления от сторонних производителей.

- В-третьих, существует масса задач, когда деталь правильнее и удобнее фрезеровать не ручным инструментом, а на станке. В таких случаях советую обзавестись фрезерным столом, хотя при желании его можно сделать самостоятельно.

Что такое процесс измельчения?

Фрезерование — метод механической обработки, при котором фреза используется в качестве инструмента для обработки поверхности объекта. Фрезерование — это высокоэффективный метод обработки, при котором для резки заготовки используется вращающийся многолезвийный инструмент.

Что такое процесс измельчения?

Фрезерование относится к методу перемещения относительного положения заготовки, такой как металл, к инструменту при резке или сверлении отверстия в материале для придания материалу желаемой формы. При работе инструмент вращается как основное движение, заготовка движется как движение подачи, и заготовка также может быть зафиксирована, но вращающийся инструмент должен выполнять основное движение и движение подачи одновременно. Станки для фрезерования включают горизонтальные фрезерные станки, вертикально-фрезерные станки или портальные фрезерные станки. Эти станки могут быть обычными станками или станками с ЧПУ. Резка вращающейся фрезой как инструментом. Фрезерование обычно выполняется на фрезерном или расточном станке и подходит для обработки плоскостей, канавок, различных формообразующих поверхностей и специальных форм форм.

При работе инструмент вращается как основное движение, заготовка движется как движение подачи, и заготовка также может быть зафиксирована, но вращающийся инструмент должен выполнять основное движение и движение подачи одновременно. Станки для фрезерования включают горизонтальные фрезерные станки, вертикально-фрезерные станки или портальные фрезерные станки. Эти станки могут быть обычными станками или станками с ЧПУ. Резка вращающейся фрезой как инструментом. Фрезерование обычно выполняется на фрезерном или расточном станке и подходит для обработки плоскостей, канавок, различных формообразующих поверхностей и специальных форм форм.

Фрезерование можно условно разделить на два типа: фрезерование, при котором обрабатываемая заготовка фиксируется и вращается инструмент, и точение, при котором заготовка вращается.

Что такое обработка фрезерным станком?

Фрезерная обработка представляет собой метод обработки режущим инструментом, называемым фрезерным станком, установленным на вращающемся валу. Поскольку это позволяет инструменту периодически контактировать и резать неподвижную заготовку, он может не только обрабатывать поверхность заготовки до плоской или изогнутой поверхности, но также выполнять различные операции, такие как сверление и нарезание канавок.

Поскольку это позволяет инструменту периодически контактировать и резать неподвижную заготовку, он может не только обрабатывать поверхность заготовки до плоской или изогнутой поверхности, но также выполнять различные операции, такие как сверление и нарезание канавок.

Фрезерные станки можно разделить на горизонтальные и вертикальные типы в зависимости от направления шпинделя установочного инструмента, а также существуют фрезерные станки портального типа, которые могут использовать такие инструменты, как торцевые фрезы, концевые фрезы и пазовые фрезы для обработки заготовок. в целевые формы.

Что такое токарная обработка?

Токарная обработка обычно делится на две категории: перемещение материала, перемещение инструмента и перемещение инструмента и перемещение материала. Технология токарной обработки может использоваться для обработки заготовки на токарном станке, чтобы придать внешней периферии заготовки круглую форму или форму с тонким концом, или выполнить сверление, растачивание для увеличения диаметра отверстия, нарезание резьбы и нарезание канавок. Заготовку можно полностью отрезать.

Заготовку можно полностью отрезать.

Коррекция точности для фрезерования:

- Калибровка оси X фрезерного станка:

Слегка ослабьте 4 болта, но убедитесь, что 4 болта все еще имеют некоторое сопротивление трению. В настоящее время используйте головку для вращения болтов, чтобы отрегулировать левый и правый углы. Во время процесса на торец главного вала необходимо поместить циферблатный индикатор для измерения правильного положения рабочего стола. - Калибровка оси Y фрезерного станка:

Слегка ослабьте три болта, но убедитесь, что три болта не слишком ослаблены, чтобы облегчить работу по точной настройке. Используйте вращающийся болт рычага, чтобы поместить циферблатный индикатор на торец вала, чтобы измерить правильное положение рабочего стола. - Выравнивание фрезерного станка:

Поместите спиртовой уровень на рабочую поверхность.

Что такое объекты обработки?

- Плоские детали:

Характеристики плоских деталей заключаются в том, что обработанная поверхность может быть параллельна горизонтальной плоскости, перпендикулярна горизонтальной плоскости, а также может образовывать фиксированный угол с горизонтальной плоскостью. Самый простой тип деталей при фрезеровании с ЧПУ, как правило, для обработки требуется использовать только двухосную связь или трехосную связь трехкоординатного фрезерного станка с ЧПУ. В процессе обработки обрабатываемая поверхность находится в поверхностном контакте с инструментом, а концевые фрезы можно использовать как для черновой, так и для чистовой обработки.

Самый простой тип деталей при фрезеровании с ЧПУ, как правило, для обработки требуется использовать только двухосную связь или трехосную связь трехкоординатного фрезерного станка с ЧПУ. В процессе обработки обрабатываемая поверхность находится в поверхностном контакте с инструментом, а концевые фрезы можно использовать как для черновой, так и для чистовой обработки. - Поверхностные детали

Характеристики поверхностных деталей заключаются в том, что обрабатываемая поверхность представляет собой пространственную поверхность, и во время процесса обработки обрабатываемая поверхность и фреза всегда находятся в точечном контакте. Обработка поверхности в основном выполняется шаровыми фрезами.

Какие факторы влияют на точность обработки?

- Жесткость:

Как только к объекту приложена сила, объект деформируется, но, с другой стороны, он создает силу, которая сопротивляется деформации, такое свойство называется жесткостью. При использовании станка необходимо преодолеть жесткость станка, если обработка должна выполняться с заданной точностью. Хотя способность современных станков справляться с жесткостью довольно высока, для выполнения обработки с микронной точностью необходимо понимать характеристики жесткости. Жесткость делится на статическую силу (статическую жесткость) и динамическую силу (динамическую жесткость). При выполнении механической обработки, такой как резка заготовки, необходимо одновременно учитывать как статическую, так и динамическую жесткость.

Хотя способность современных станков справляться с жесткостью довольно высока, для выполнения обработки с микронной точностью необходимо понимать характеристики жесткости. Жесткость делится на статическую силу (статическую жесткость) и динамическую силу (динамическую жесткость). При выполнении механической обработки, такой как резка заготовки, необходимо одновременно учитывать как статическую, так и динамическую жесткость.- Статическая жесткость: Относится к состоянию, в котором направление и величина действующей силы остаются фиксированными в любое время. В станке можно сказать, что рабочая часть находится в состоянии неподвижности на рабочей плите. В настоящее время, со строгой точки зрения, можно считать, что рабочее место деформировано под действием силы тяжести рабочей части. Хотя фактический эффект невелик, в некоторых случаях он все же может снизить точность обработки.

- Динамическая жесткость: Относится к состоянию, в котором изменяется направление или величина приложенной силы.

В случае станка вибрация возникает, когда переключатель включен, чтобы заставить станок работать. Это может вызвать такие симптомы, как вибрация станка, влияющая на точность обработки.

В случае станка вибрация возникает, когда переключатель включен, чтобы заставить станок работать. Это может вызвать такие симптомы, как вибрация станка, влияющая на точность обработки.

- Термическая деформация:

Объекты расширяются при повышении их температуры. Поэтому для точного измерения длины необходимо выполнять работы в измерительной комнате, в которой досконально реализован температурный режим. При обработке особое внимание следует обращать на деформацию предметов, вызванную нагреванием. Это связано с тем, что каждая деталь нагревается после запуска станка. Кроме того, при выполнении таких операций, как резка, также повышается температура целевого объекта. И чем дольше работает станок, тем меньше можно пренебречь влиянием термической деформации. Поэтому можно сказать, что знание того, как долго время работы будет доводить станок до высокой температуры, важно для точной обработки.

Базовые знания о резке:

- Режущее действие:

Резание относится к действию использования инструмента для сбривания части мишени, за которым должны следовать два действия. Резка — это действие по срезанию части мишени, которое выполняется путем перемещения инструмента, такого как токарный инструмент, по прямой линии. Подача относится к действию перемещения инструмента, чтобы станок мог резать другие детали. Например, после нанесения прямой линии можно вырезать новую грань, подавая инструмент в направлении, перпендикулярном направлению резания. Просто повторите это действие, чтобы создать плоскость.

Резка — это действие по срезанию части мишени, которое выполняется путем перемещения инструмента, такого как токарный инструмент, по прямой линии. Подача относится к действию перемещения инструмента, чтобы станок мог резать другие детали. Например, после нанесения прямой линии можно вырезать новую грань, подавая инструмент в направлении, перпендикулярном направлению резания. Просто повторите это действие, чтобы создать плоскость. - Обработка и сопротивление:

Поскольку инструмент и цель в процессе обработки соприкасаются друг с другом, а силы мешают друг другу, возникает сопротивление. При работе необходимо учитывать, что сопротивление, создаваемое разными инструментами, различно. При резании токарным инструментом сопротивление будет варьироваться в зависимости от таких факторов, как материал заготовки, площадь резания или тип токарного инструмента. Среди них площадь резания имеет большое отношение к сопротивлению, и во время обработки необходимо уделять особое внимание. Кроме того, при сверлении дрелью также необходимо учитывать сопротивление по крутящему моменту и подаче. Момент относится к силе кручения, также известной как крутящий момент. Подача относится к действию продвижения направления сверла. При сверлении, помимо материала цели, величина сопротивления меняется в зависимости от типа сверла (формы наконечника), скорости вращения сверла и скорости подачи. На месте обработки можно добиваться качества, эффективности и долговечности инструмента, если метод обработки рассматривается с учетом влияния сопротивления.

Кроме того, при сверлении дрелью также необходимо учитывать сопротивление по крутящему моменту и подаче. Момент относится к силе кручения, также известной как крутящий момент. Подача относится к действию продвижения направления сверла. При сверлении, помимо материала цели, величина сопротивления меняется в зависимости от типа сверла (формы наконечника), скорости вращения сверла и скорости подачи. На месте обработки можно добиваться качества, эффективности и долговечности инструмента, если метод обработки рассматривается с учетом влияния сопротивления. - Обработка и скорость:

На участке обработки важным вопросом является эффективность работы, а также контроль качества. Использование механической обработки заключается в повышении эффективности за счет увеличения скорости обработки.

Однако особое внимание следует также уделять увеличению скорости машин и обработки, что может вызвать негативные последствия, такие как повышенное сопротивление и термическая деформация. Кроме того, увеличение скорости обработки также может сократить срок службы токарного инструмента. Это может увеличить частоту смены токарных инструментов, что приведет к увеличению стоимости единицы механической обработки. Поэтому перед обработкой важно учитывать скорость и точность, а также стойкость инструмента.

Это может увеличить частоту смены токарных инструментов, что приведет к увеличению стоимости единицы механической обработки. Поэтому перед обработкой важно учитывать скорость и точность, а также стойкость инструмента. - Обработка и температура:

При выполнении обработки, такой как резка, выделяется тепло, когда цель и инструмент сталкиваются друг с другом. Это может повысить температуру внутри мишени, что повлияет на точность обработки или долговечность инструмента. Чем выше скорость обработки, тем больше тепла выделяется. Чем больше площадь обработки, тем больше трение, что увеличивает температуру. Поэтому при выполнении механической обработки следите за изменениями температуры во время работы. Смазочно-охлаждающие жидкости играют важную роль в управлении температурой при механической обработке. Это может уменьшить разницу в износе между целью и инструментом, поэтому он может уменьшить тепло, выделяемое в процессе охлаждения, и уменьшить количество отходов, образующихся в процессе. Раньше большинство смазочно-охлаждающих жидкостей были на масляной основе. Но теперь, в связи с повышенным вниманием к защите окружающей среды, большинство из них перешли на водорастворимые смазочно-охлаждающие жидкости. Кроме того, поскольку для механической обработки требуется большое количество смазочно-охлаждающей жидкости, большинство производителей в настоящее время используют устройства циркуляционного типа для фильтрации отработанной смазочно-охлаждающей жидкости и ее повторного использования.

Раньше большинство смазочно-охлаждающих жидкостей были на масляной основе. Но теперь, в связи с повышенным вниманием к защите окружающей среды, большинство из них перешли на водорастворимые смазочно-охлаждающие жидкости. Кроме того, поскольку для механической обработки требуется большое количество смазочно-охлаждающей жидкости, большинство производителей в настоящее время используют устройства циркуляционного типа для фильтрации отработанной смазочно-охлаждающей жидкости и ее повторного использования.

Важные советы по техническому обслуживанию фрезерных станков:

- Смазка:

Одним из способов поддержания инструментов фрезерной головки в хорошем состоянии является их хорошая смазка. Для правильной работы фрезерных головок они должны иметь соответствующую смазку, чтобы все детали двигались плавно. - Очистка:

Еще одним важным условием поддержания работоспособности машины является правильная очистка после использования. Многие детали станка регулярно подвергаются воздействию пыли и других загрязнений, поэтому во избежание каких-либо проблем держите фрезерную головку в чистоте.

- Ежедневная проверка:

Проблемы можно предотвратить, выполняя ежедневные проверки.

Как работает фрезерный станок

Makinews

Фрезерование, альтернативное решение для традиционных процессов

Технологии фрезерования со временем постоянно развивались и сегодня представляют собой метод обработки, используемый для широкого спектра применений. В дополнение к традиционным применениям фрезерование сегодня является более чем приемлемой альтернативой для процессов производства, которые когда-то производились исключительно путем токарной обработки, сверления или нарезания резьбы. Для выбора метода фрезерования очень важно выбрать правильный станок. Торцевание/фрезерование или фрезерование пазов можно выполнять на 3-х осевых станках, тогда как для фрезерования 3D-профилей необходимы 4-х или 5-ти осевые станки.

Сегодня, с развитием технологий, токарные центры часто позволяют выполнять фрезерные операции благодаря вращающимся и моторизованным инструментам, в то же время обрабатывающие центры могут быть оснащены функцией токарной обработки. Эти станки, без сомнения, гарантируют большую гибкость, но стабильность по сравнению с традиционным фрезерным станком может быть проблемой.

Фрезерные станки

В прошлом все станки можно было просто разделить на четыре категории: горизонтальные и вертикальные, токарные или фрезерные. Сегодня, как мы только что видели, машины развиваются во всех направлениях. Фрезерные станки — это станки для удаления стружки, характеризующиеся применением вращающихся инструментов с несколькими режущими кромками, называемых именно сверлами. Они предназначены для обработки плоских, цилиндрических, конических, винтовых поверхностей и канавок.

Рабочее движение инструмента всегда представляет собой вращательное движение вокруг собственной оси, а деталь имеет комбинированное поступательное или вращательное движение. Большинство фрезерных станков имеют только один шпиндель, но есть и многошпиндельные. Фрезерные станки с одним шпинделем также могут быть оснащены специальными фрезерными валами, позволяющими одновременно работать нескольким сверлам, работающим на разных поверхностях.

Большинство фрезерных станков имеют только один шпиндель, но есть и многошпиндельные. Фрезерные станки с одним шпинделем также могут быть оснащены специальными фрезерными валами, позволяющими одновременно работать нескольким сверлам, работающим на разных поверхностях.

Типы фрезерных станков

Традиционное различие фрезерных станков заключается в разделении на горизонтально-фрезерные станки, вертикально-фрезерные станки, специальные фрезерные станки, автоматические фрезерные станки и универсальные фрезерные станки. Давайте кратко рассмотрим их один за другим.

- Горизонтально-фрезерные станки

Называются так потому, что имеют горизонтальную ось шпинделя. Стол заготовки, расположенный под шпинделем, снабжен поперечным и вертикальным движением подачи. Часто в горизонтально-фрезерных станках все движения управляются одним электродвигателем с помощью сложной системы трансмиссии.

- Вертикально-фрезерные станки

Эти станки, напротив, имеют вертикально расположенный шпиндель. Стол заготовки оснащен механизмом подачи и перемещается по двум перпендикулярным суппортам. Головка шпинделя, в свою очередь, скользит по вертикальным направляющим, что позволяет приближаться к ней.

Стол заготовки оснащен механизмом подачи и перемещается по двум перпендикулярным суппортам. Головка шпинделя, в свою очередь, скользит по вертикальным направляющим, что позволяет приближаться к ней.

- Специальные фрезерные станки

Как следует из названия, они используются для конкретных процессов, таких как выполнение шпонок, резьбы, канавок и полостей в целом. Фрезерная головка установлена на тележке, приводимой в движение шатунно-кривошипной системой, обеспечивающей продольное перемещение при прямолинейном движении.

- Универсальные фрезерные станки

Универсально-фрезерные станки — это станки, сочетающие в себе функции горизонтально- и вертикально-фрезерных станков. В универсально-фрезерных станках стол для заготовок также может быть поворотным.

- Автоматические фрезерные станки с ЧПУ

Используются для обработки очень сложных профилей или поверхностей.

Сделано? Далее поднимаем «голову», ослабив зажим. Машина готова к работе!

Сделано? Далее поднимаем «голову», ослабив зажим. Машина готова к работе! Самый простой тип деталей при фрезеровании с ЧПУ, как правило, для обработки требуется использовать только двухосную связь или трехосную связь трехкоординатного фрезерного станка с ЧПУ. В процессе обработки обрабатываемая поверхность находится в поверхностном контакте с инструментом, а концевые фрезы можно использовать как для черновой, так и для чистовой обработки.

Самый простой тип деталей при фрезеровании с ЧПУ, как правило, для обработки требуется использовать только двухосную связь или трехосную связь трехкоординатного фрезерного станка с ЧПУ. В процессе обработки обрабатываемая поверхность находится в поверхностном контакте с инструментом, а концевые фрезы можно использовать как для черновой, так и для чистовой обработки. Хотя способность современных станков справляться с жесткостью довольно высока, для выполнения обработки с микронной точностью необходимо понимать характеристики жесткости. Жесткость делится на статическую силу (статическую жесткость) и динамическую силу (динамическую жесткость). При выполнении механической обработки, такой как резка заготовки, необходимо одновременно учитывать как статическую, так и динамическую жесткость.

Хотя способность современных станков справляться с жесткостью довольно высока, для выполнения обработки с микронной точностью необходимо понимать характеристики жесткости. Жесткость делится на статическую силу (статическую жесткость) и динамическую силу (динамическую жесткость). При выполнении механической обработки, такой как резка заготовки, необходимо одновременно учитывать как статическую, так и динамическую жесткость. В случае станка вибрация возникает, когда переключатель включен, чтобы заставить станок работать. Это может вызвать такие симптомы, как вибрация станка, влияющая на точность обработки.

В случае станка вибрация возникает, когда переключатель включен, чтобы заставить станок работать. Это может вызвать такие симптомы, как вибрация станка, влияющая на точность обработки. Резка — это действие по срезанию части мишени, которое выполняется путем перемещения инструмента, такого как токарный инструмент, по прямой линии. Подача относится к действию перемещения инструмента, чтобы станок мог резать другие детали. Например, после нанесения прямой линии можно вырезать новую грань, подавая инструмент в направлении, перпендикулярном направлению резания. Просто повторите это действие, чтобы создать плоскость.

Резка — это действие по срезанию части мишени, которое выполняется путем перемещения инструмента, такого как токарный инструмент, по прямой линии. Подача относится к действию перемещения инструмента, чтобы станок мог резать другие детали. Например, после нанесения прямой линии можно вырезать новую грань, подавая инструмент в направлении, перпендикулярном направлению резания. Просто повторите это действие, чтобы создать плоскость. Кроме того, при сверлении дрелью также необходимо учитывать сопротивление по крутящему моменту и подаче. Момент относится к силе кручения, также известной как крутящий момент. Подача относится к действию продвижения направления сверла. При сверлении, помимо материала цели, величина сопротивления меняется в зависимости от типа сверла (формы наконечника), скорости вращения сверла и скорости подачи. На месте обработки можно добиваться качества, эффективности и долговечности инструмента, если метод обработки рассматривается с учетом влияния сопротивления.

Кроме того, при сверлении дрелью также необходимо учитывать сопротивление по крутящему моменту и подаче. Момент относится к силе кручения, также известной как крутящий момент. Подача относится к действию продвижения направления сверла. При сверлении, помимо материала цели, величина сопротивления меняется в зависимости от типа сверла (формы наконечника), скорости вращения сверла и скорости подачи. На месте обработки можно добиваться качества, эффективности и долговечности инструмента, если метод обработки рассматривается с учетом влияния сопротивления. Это может увеличить частоту смены токарных инструментов, что приведет к увеличению стоимости единицы механической обработки. Поэтому перед обработкой важно учитывать скорость и точность, а также стойкость инструмента.

Это может увеличить частоту смены токарных инструментов, что приведет к увеличению стоимости единицы механической обработки. Поэтому перед обработкой важно учитывать скорость и точность, а также стойкость инструмента. Раньше большинство смазочно-охлаждающих жидкостей были на масляной основе. Но теперь, в связи с повышенным вниманием к защите окружающей среды, большинство из них перешли на водорастворимые смазочно-охлаждающие жидкости. Кроме того, поскольку для механической обработки требуется большое количество смазочно-охлаждающей жидкости, большинство производителей в настоящее время используют устройства циркуляционного типа для фильтрации отработанной смазочно-охлаждающей жидкости и ее повторного использования.

Раньше большинство смазочно-охлаждающих жидкостей были на масляной основе. Но теперь, в связи с повышенным вниманием к защите окружающей среды, большинство из них перешли на водорастворимые смазочно-охлаждающие жидкости. Кроме того, поскольку для механической обработки требуется большое количество смазочно-охлаждающей жидкости, большинство производителей в настоящее время используют устройства циркуляционного типа для фильтрации отработанной смазочно-охлаждающей жидкости и ее повторного использования.