Все о газосиликате: виды, размеры, достоинства и недостатки, производство и применение газосиликатных блоков, рассчет и утепление

- Виды

- По назначению

- По условиям твердения

- По виду вяжущих компонентов

- По виду кремнеземистых компонентов

- По размеру

- По форме

- По плотности

- По морозостойкости

- Плюсы и минусы

- Как производят

- Где применяется

- Как рассчитать количество блоков для строительства дома

- Нужно ли утеплять стены из газосиликата

- Приобрести

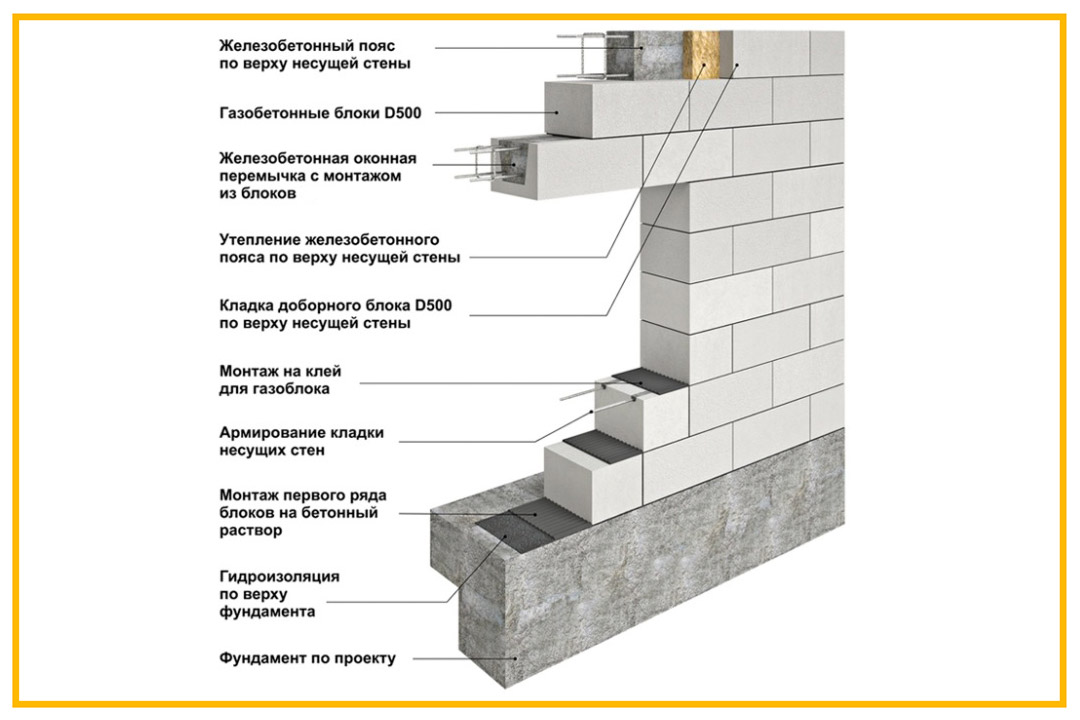

Газосиликат – это строительный материал с ячеистой структурой, который получают путем автоклавной обработки смеси из цемента, извести, мелкого песка и воды с газообразующими добавками, такими как алюминиевая пудра. Из газосиликата изготавливают строительные блоки по ГОСТ 21520–89 или СТБ 1117–98 «Блоки из ячеистых бетонов стеновые. Технические условия». Получается искусственный камень Газосиликатные блоки используют для возведения стен и внутренних перегородок домов и прочих сооружений: жилых, коммерческих и производственных.

Технические условия». Получается искусственный камень Газосиликатные блоки используют для возведения стен и внутренних перегородок домов и прочих сооружений: жилых, коммерческих и производственных.

Газосиликат удобен в строительстве, он достаточно легок, хорошо распиливается, в нем легко сверлятся отверстия и просто забиваются гвозди.

Виды газосиликатных блоков

По назначению

- Конструкционные – газосиликатные блоки для основных стен зданий. Отличаются повышенной прочностью и выдерживают большие нагрузки. Имеют плотность выше 700 килограмм на кубический метр. Обладают теплопроводностью 0,18 – 0,2 Вт/(м·°С). Марка D1000 – D1200.

- Теплоизоляционные – блоки с пониженным показателем теплопроводности – 0,08–0,1 Вт/(м·°С). Применяются только для утепления и не предназначены для кладки основных стен зданий. Имеют плотность ниже 400 килограмм на кубический метр. Марка D300 – D500.

- Конструкционно–теплоизоляционные – блоки из газосиликата, предназначенные для строительства невысоких зданий – 1 – 3 этажа.

Обладают средними показателями теплопроводности и прочности. Обладают теплопроводностью 0,12 – 0,18 Вт/(м·°С). Имеют плотность 500 – 700 килограмм на кубический метр. Марка D600 – D900. Наиболее распространенные блоки в малоэтажном строительстве.

Обладают средними показателями теплопроводности и прочности. Обладают теплопроводностью 0,12 – 0,18 Вт/(м·°С). Имеют плотность 500 – 700 килограмм на кубический метр. Марка D600 – D900. Наиболее распространенные блоки в малоэтажном строительстве.

По условиям твердения

- Неавтоклавные — блоки, затвердевающие в естественных условиях при атмосферном давлении. Время твердения составляет от 20 до 28 дней. Основным связующим звеном в составе таких блоков является портландцемент. К минусам безавтоклавного газосиликата можно отнести невысокую прочность, низкую морозоустойчивость и усадку до 5 мм на метр.

- Автоклавные — блоки, твердеющие в специальной автоклаве при искусственном давлении 11 – 13 бар и обработке паром – 190 градусов Цельсия. Такой способ затвердевания позволяет в течение нескольких часов получить плотный газосиликатный камень, который в 2 раза прочнее неавтоклавного. Его морозоустойчивость примерно в 5 раз выше, чем у газосиликатных блоков, полученных при неавтоклавном способе производства.

Усадка автоклавного газосиликата в 10 раз меньше неавтоклавного и составляет 0,3 – 0,5 мм на метр и то в автоклаве, после чего блоки не усаживаются. 50% цемента в составе автоклавного газосиликата заменяются негашеной известью, которая в автоклаве превращается в гидросиликат кальция, обеспечивающий прочность изделию.

Усадка автоклавного газосиликата в 10 раз меньше неавтоклавного и составляет 0,3 – 0,5 мм на метр и то в автоклаве, после чего блоки не усаживаются. 50% цемента в составе автоклавного газосиликата заменяются негашеной известью, которая в автоклаве превращается в гидросиликат кальция, обеспечивающий прочность изделию.

По виду вяжущих компонентов

- цементные, с содержанием портландцемента от 50 %;

- известковые, содержащие более 50% негашеной извести и гипса, шлака и добавок цемента не более 15 %;

- смешанные, состоящие на 15 – 50 % из цемента, извести и/или шлака;

- зольные, содержащие более 50% высокоосновных зол;

- шлаковые, состоящие на более чем 50 % из шлака, включая гипс, щелочь и известь.

По виду кремнеземистых компонентов

- на основе природных материалов, таких как мелкий песок;

- на основе продуктов промышленности, таких как золы, ферросплавы, продукты обогащения руд и прочие.

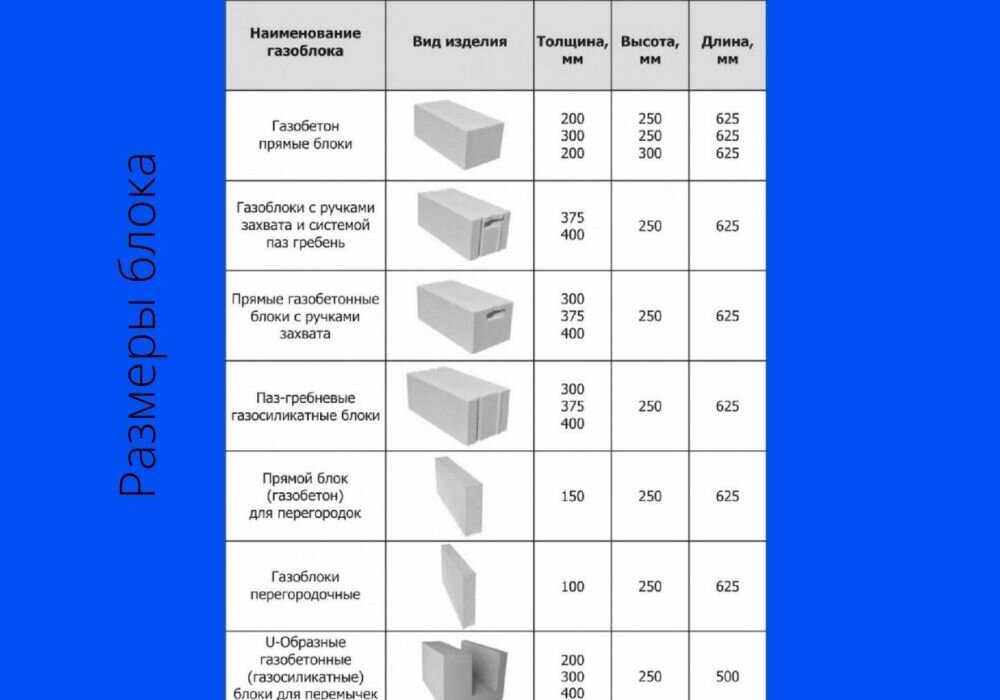

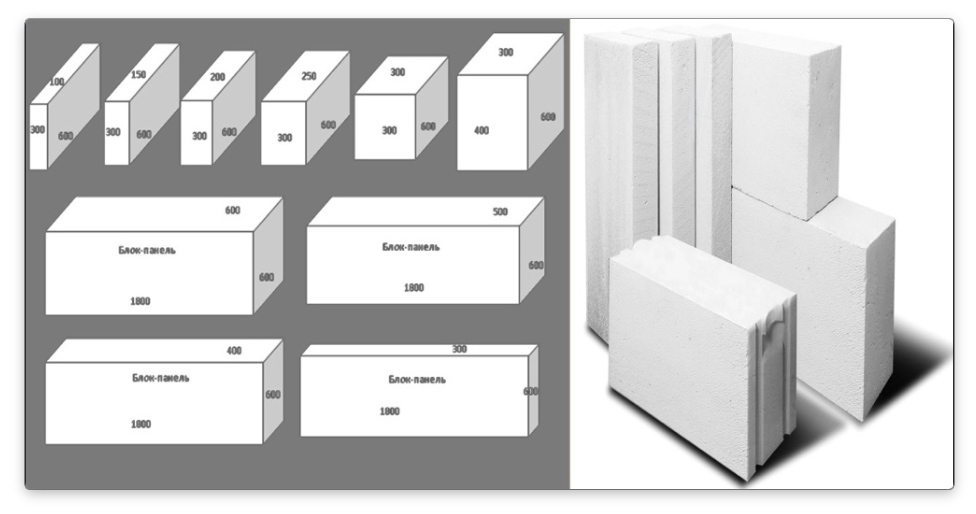

По размеру

Четко обозначенных по ГОСТу размеров у газосиликатных блоков нет, в зависимости от производителя и вида они находятся в пределах:

- Высота – менее 500 мм;

- Ширина – менее 500 мм;

- Длина – менее 625 мм.

Основные размеры различных марок стеновых блоков:

- Высота – 200/250 мм;

- Ширина – 200/250/350/375/400 мм;

- Длина – 600/625 мм.

Основные размеры различных марок перегородочных блоков:

- Высота – 200/250 мм;

- Ширина – 75/100/150 мм;

- Длина – 600/625 мм.

По форме

Основные виды газосиликатных блоков по форме:

- Прямоугольные – блоки с ровными гранями;

- Пазогребневые – блоки с пазами и гребнями на гранях для лучшего совмещения и исключения проникновения холода через вертикальные швы;

- U–образные – блоки для устройства перемычек и армопояса сверху стен.

По плотности

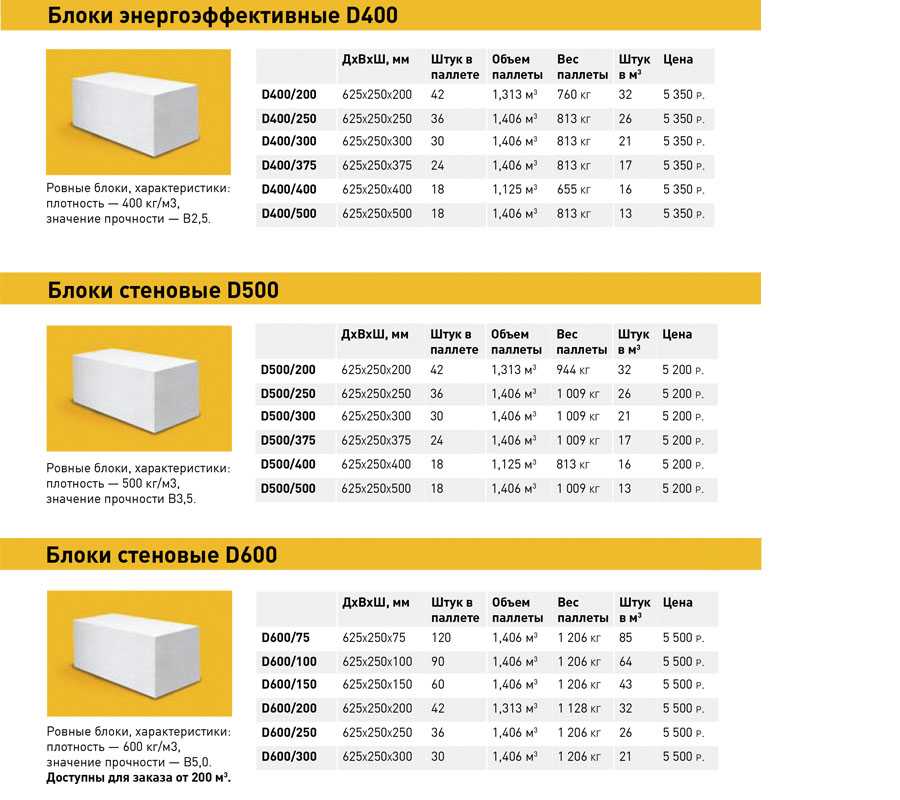

Плотность газобетона указывается в маркировке после буквы D в величине кг/м3. Чем выше плотность, тем прочнее газосиликатные блоки и тем меньше их способность к теплоизоляции. Более плотные блоки используются для несущих стен зданий, а менее плотные для перегородок и теплоизоляции. Наиболее распространенные виды блоков по плотности:

- Теплоизоляционные:

- D300 – 300 кг/м3 Прочность 10 – 15 кг/см3;

- D400 – 400 кг/м3; Прочность 25 –32 кг/см3;

- D500 – 500 кг/м3; Прочность 25 – 46 кг/см3;

- Конструкционно–теплоизоляционные:

- D600 – 600 кг/м3; Прочность 30 – 55 кг/см3;

- D700 – 700 кг/м3; Прочность 30 – 65 кг/см3;

- D800 – 800 кг/м3; Прочность 46 – 98 кг/см3;

- Конструкционные:

- D1000 – 1000 кг/м3; Прочность 98 – 164 кг/см3;

- D1100 – 1100 кг/м3; Прочность 131 – 196 кг/см3;

- D1200 – 1200 кг/м3; Прочность 196 – 262 кг/см3.

По морозостойкости

Морозостойкость газосиликата маркируется буквой F после которой указывается количество циклов замерзаний и оттаиваний газосиликата без потери своих свойств. Наиболее популярные виды газосиликатных блоков по морозостойкости:

- F35 – 35 циклов;

- F50 – 50 циклов;

- F100 – 100 циклов.

Плюсы и минусы газосиликатных блоков

Плюсы газосиликата

- Небольшой вес. В несколько раз меньше строительных изделий аналогичного размера.

- Хорошая прочность на сжатие. Конструкционно–теплоизоляционные и конструкционные блоки выдерживают нагрузки от 30 до 262 кг/см3. Соответствуют кирпичу M50 – M250.

- Низкая теплопроводность. По теплосберегающим свойствам газосиликат близок к древесине. Это позволяет экономить на отоплении.

- Повышенная шумоизоляция. Звукоизоляция в 10 раз выше, чем у кирпича.

- Негорючий.

Относится к материалам с классом пожарной устойчивости – К0. При прямом воздействии огня не выделяет токсичных веществ.

Относится к материалам с классом пожарной устойчивости – К0. При прямом воздействии огня не выделяет токсичных веществ. - Хороший уровень паропроницаемости. Относится к “дышащим” строительным материалам, обеспечивая комфорт в помещении.

- Быстрая кладка. Большой размер блоков позволяет осуществлять меньше действий при строительстве стен, экономя время.

- Экологичный. В составе газосиликата отсутствуют токсичные вещества.

- Легок в обработке. Просто пилить, сверлить и штробить.

- Невысокая цена. 1 кубометр газосиликата дешевле 1 кубометра кирпича.

Минусы газосиликата

- Высокое водопоглощение. При нарушениях в строительстве газосиликат может набрать влагу и терять свои свойства.

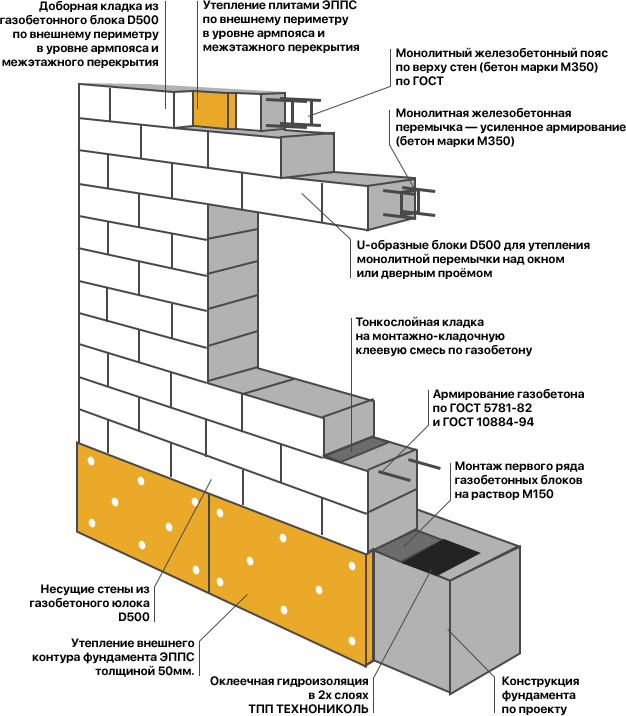

- Образование трещин. Материал может потрескаться при усадке дома и других механических воздействиях. При его использовании, во время строительных работ, нужно быть аккуратным и соблюдать правила возведения строений из газосиликата, такие как: применение монолитного фундамента, использование армирования, применение внешней отделки и утепления.

- Низкая морозостойкость. Но только у неавтоклавного газосиликата – всего 15 циклов замерзания и оттаивания. У автоклавного – от 35 до 100 циклов.

- Необходимость в правильной организации стенового пирога. Стена должна быть снаружи утеплена и завершена отделкой, но при этом должен быть обеспечен выход пара и влаги на улицу, чтобы она не скапливалась в толще стены.

- Есть вероятность образования грибка и плесени на стенах. Но только в случае неправильной организации наружного утепления и отделки стены, а также технологических нарушениях во время строительства, например, стене не дали полностью высохнуть перед монтажом слоя утеплителя.

Газосиликатные блоки – отличный строительный материал у которого много достоинств, но требующий аккуратного и правильного использования. Нарушения технологии и правил строительства могут привести к недостаткам в постройке.

Как производят газосиликат

Идея производства газосиликата возникла в 1918—1920 годах у архитектора из Швеции Эрикссона. Он разработал способ производства газосиликата и усовершенствовал его на протяжении своей жизни. Впервые автоклавным способом газосиликат начали производить в Швеции. Затем технологию изготовления этого строительного материала позаимствовали и другие страны.

Он разработал способ производства газосиликата и усовершенствовал его на протяжении своей жизни. Впервые автоклавным способом газосиликат начали производить в Швеции. Затем технологию изготовления этого строительного материала позаимствовали и другие страны.

Этапы создания газосиликатных блоков:

- Подготовка строительных материалов. Кварцевый песок подается вместе с водой на специализированную мельницу, где измельчается до состояния шлама. После чего шлам поступает в специальный резервуар для перемешивания и гомогенизации.

- Создание ячеисто–бетонной смеси. Шлам поступает на газобетоносмеситель, в котором в определенной последовательности и дозировке перемешивается с гипсом, цементом, известью и алюминиевой суспензией.

- Формование. Смесь разливается в формы в которых выдерживается 4 часа при 40 градусов Цельсия. За это время идет активное выделение водорода и смесь увеличивается в объеме. Далее смесь выдерживается еще около 1 часа для получения нужной пластичности.

- Резка массивов на отдельные блоки. Полученную массу извлекают из формы и нарезают специальными струнами на отдельные блоки.

- Обработка в автоклаве. Блоки поступают в специальную паровую камеру, в которой выдерживаются в течение 12 часов при давлении 12 атмосфер и 180 градусов Цельсия.

- Упаковка. Сначала газосиликатные блоки выстаиваются до полного остывания, после чего упаковываются на автоматической линии и отправляются на торговые склады.

Газосиликат производят такие компании как:

- Калужский газобетон;

- Элгад-ЗСИ;

- Bonolit Group.

Где применяются газосиликатные блоки

Газосиликат используется в строительстве для:

- Возведения несущих стен малоэтажных строений;

- Создания внутренних перегородок;

- Теплоизоляции зданий,

- Изоляции теплосетей.

Выбор газосиликатных блоков под различные цели исходя из плотности и прочности материала:

- Для создания несущих стен в многоэтажном строительстве используется газосиликат с плотностью D1000 – D1200 (1000 – 1200 кг/м3).

Они имеют прочность на сжатие от 98 до 262 кг/см3. Этого хватит для выстраивания крепких и надежных стен. Но так как материал очень плотный, он обладает низкими теплоизоляционными свойствами. Нужно делать дополнительно хорошее утепление для здания, например выкладывать еще один слой из теплоизоляционных газосиликатных блоков.

Они имеют прочность на сжатие от 98 до 262 кг/см3. Этого хватит для выстраивания крепких и надежных стен. Но так как материал очень плотный, он обладает низкими теплоизоляционными свойствами. Нужно делать дополнительно хорошее утепление для здания, например выкладывать еще один слой из теплоизоляционных газосиликатных блоков. - Для теплоизоляции строений подойдут блоки с плотностью D300 – D500 (300 – 500 кг/м3). Они имеют прочность на сжатие от 10 до 46 кг/см3. Этого не достаточно для создания несущих стен, эти блоки применяются только для создания дополнительного слоя теплоизоляции или для одноэтажного строительства.

- Для возведения малоэтажных строений, в частности жилых домов в 1–3 этажа подойдут блоки, обладающие как достаточной прочностью так и хорошим уровнем теплоизоляции с плотностью D600 – D800 (600 – 700 кг/м3). Они имеют прочность на сжатие от 30 до 98 кг/см3. Такие дома можно дополнительно не утеплять, если они находятся в климате с теплой зимой.

Как рассчитать количество газосиликата для строительства дома

Точный расчет газосиликата учитывает множество различных параметров и является отдельной темой. Здесь указана простая методика расчета нужного количества газосиликатных блоков для строительства частного дома, которая дает хороший результат:

Здесь указана простая методика расчета нужного количества газосиликатных блоков для строительства частного дома, которая дает хороший результат:

- Посчитать периметры внешних и внутренних стен дома по строительному плану.

- Рассчитать площадь внешних и внутренних стен, умножив периметры на высоты.

- Просуммировать площадь всех дверей и окон для наружных и внутренних стен.

- Площади окон и дверей вычитается из площадей стен. Получаются площади внешней и внутренней кладки.

- Значение площади кладки умножается на толщину газосиликатного блока. Толщина блока выбирается исходя из высоты дома и нужного уровня теплоизоляции. Получаются объемы газосиликата для кладки в кубометрах снаружи и внутри дома.

- Для определения количества газосиликатных блоков в штуках необходимо требуемые объемы газосиликата для кладки разделить на объем 1 газосиликатного блока.

Пример расчета количества блоков для наружных стен:

- Рассчитываем периметр внешних стен дома для чего нужно взять из схемы дома его длину и ширину: ширина – 30 м, длина — 15 м.

Длина внешних стен составит 30*2+15*2 = 90 метров.

Длина внешних стен составит 30*2+15*2 = 90 метров. - Определяем высоту кладки. Высота дома без цоколя составляет 3 метра. Для дома будет использован газосиликатный блок размером 200x300x625. Для кладки будет использован клей толщиной 1,5 см. Высота блока со слоем раствора будет 0,2+0,015 м = 0,215 м. Количество горизонтальных рядов в стене дома будет 3/0,215 = 13,9 рядов. Округляем и получаем значение в 14 рядов для дальнейших расчетов. Высота кладки без учета раствора 14*0,2 м = 2,8 м.

- Рассчитываем общую площадь наружных стен из газосиликатных блоков. 90*2,8 = 252 м2.

- Определяем размеры дверей и окон. В доме 2 двери 2,1м на 1,2м и 10 окон 1,5м на 1,2м. Площадь всех дверей – 2*2,1*1,2=5,04 м2. Площадь всех окон – 10*1,5*1,2 = 18 м2. Суммарная площадь дверей и окон 18 + 5,04 = 23,04 м2.

- Считаем площадь стен из газосиликата без учета дверей и окон. Вычитаем из площади стен площадь окон и дверей – 252 – 23,04 = 228,96 м2.

- Вычисляем объем кладки внешних стен.

Умножаем площадь кладки на толщину газосиликатного блока – 228,96*0,3=68,68 м3.

Умножаем площадь кладки на толщину газосиликатного блока – 228,96*0,3=68,68 м3. - Рассчитываем объем одного газосиликатного блока. Перемножаем толщину, длину и высоту – 0,3*0,2*0,625 = 0,0375 м3.

- Вычисляем количество блоков на 1 квадратный метр кладки стены.

- Определяем количество газосиликатных блоков для кладки наружных стен. Для этого делим необходимый объем кладки на объем одного газосиликатного блока – 68,68/0,0375 = 1831,4 блоков. При округлении получаем 1832 газосиликатных блока.

То же самое повторяем для внутренних стен, только используем в расчетах газосиликат для перегородок.

Нужно ли утеплять газосиликатные блоки

Утеплять газосиликатные блоки нужно в регионах с холодной зимой для уменьшения расходов на отопление дома.

Блоки с плотностью D300, D400, D500 сами по себе являются теплоизоляционными, поэтому применять дополнительные утеплительные материалы для стен, где они уложены не обязательно.

Стены из газосиликата D600, D700, D800, D1000, D1100 и D1200 необходимо дополнительно утеплять минеральной ватой или пенополистиролом.

Для утепления стен дома из газосиликата минеральной ватой или пенополистиролом необходимо соблюдать требования, предъявляемые к утеплительному слою. Он сам должен быть сформирован из нескольких слоев, расположенных в определенной последовательности таким образом, чтобы стена дышала и в газосиликате не скапливалась жидкость.

Монтировать утепление и отделывать внешнюю стену из газосиликатных блоков необходимо только после того как стена после укладки полностью высохнет.

Приобрести газосиликат

У нас вы можете выбрать и купить газосиликат различных размеров:

- стеновой;

- перегородочный.

С плотностью:

- D300;

- D400;

- D500;

- D600.

С морозостойкостью:

- F50;

- F100.

От производителей:

- Калужский газобетон;

- Элгад-ЗСИ;

- Bonolit Group.

В наличии есть клеевые смеси и кладочные инструменты.

Как рассчитать количество стеновых материалов для строительства? |

Самый простой вариант – заглянуть в разработанный проект Вашего строения. Если же Вы интересуетесь стоимостью строительства на предварительном этапе либо Ваше строение не требует документального оформления и кучи согласований, мы предлагаем Вам свой ориентировочный расчет:

Чтобы осуществить расчет материалов для стройки Вам необходимо ЗНАТЬ

- Периметр строения (длину возводимых стен)

- Высота строения

- Толщина стен

- Размеры проемов (окон дверей)

Рассмотрим количество стройматериалов для строительства стен на примере отдельно стоящего гаража:

Исходя из рисунка имеем:

- Периметр строения — Р = 6+5+6+5=22м

- Высота (усредненная) Н = (2,5+2,7)/2=2,6м

- Толщина стен D для гаража подойдет 25 см или 0,25м

- Есть один проем – двери — площадью S = 2.5*2.5= 6.25м2

Объем, как известно из школьного курса математики, объем определяется умножением высоты на длину стен и толщину:

V=H*P*D

Так как у нас есть проем,его объем надо вычесть из общего:

V=H*P(длина возводимых стен)* D – Vпроема = H*P*D-S*D =22*2. 6*0.25-6.25*0.25= 12.74 м3 .

6*0.25-6.25*0.25= 12.74 м3 .

Полученный объем – это объем возведенных стен. Сейчас его надо перевести в объем стройматериала.

При возведении строений из газосиликатных блоков 1-категории (кладка на клей) – величиной соединительных швов можно пренебречь. Поэтому объем блоков будет равен рассчитанному объему возведенных стен, кратному емкости тары.

Итого к закупке – 13,125м3 блоков (объем кратный 7 –ми поддонам)

Количество клея – 360 кг (норма расхода 28кг/м3)

Сколько нужно кирпича для строительства

Для расчета количества кирпича воспользуемся следующей таблицей:

Вид кирпича | Размер кирпича | Количество кирпича в 1м3 с учетом растворных швов, шт. | Необходимый объем раствора, м3 |

| Одинарный кирпич | 0. 065*0.12*0.25 065*0.12*0.25 | 394 | 0,23 |

| Утолщенный кирпич (полуторный) | 0.088*0.12*0.25 | 302 | 0,20 |

Итак, при строительстве гаража из утолщенного (полуторного) кирпича, Вам понадобится:

Кирпича — 12,74*302 = 3847 штук

Раствора для кладки — 12,74*0,2 = 2,55 м3

Если у вас есть вопросы, необходимо произвести более точный расчет материалов, вы хотите проконсультироваться или купить стройматериалы – звоните.

Наши менеджеры с удовольствием ответят на все Ваши вопросы.

Минимизация потенциала глобального потепления с помощью изоляционного материала на основе геополимера с волокном мискантуса

1. Manso M., Castro-Gomes J., Paulo B., Bentes I., Teixeira C.A. Анализ жизненного цикла новой модульной системы озеленения. науч. Общая окружающая среда. 2018; 627:1146–1153. doi: 10.1016/j.scitotenv.2018.01.198. [PubMed] [CrossRef] [Google Scholar]

Manso M., Castro-Gomes J., Paulo B., Bentes I., Teixeira C.A. Анализ жизненного цикла новой модульной системы озеленения. науч. Общая окружающая среда. 2018; 627:1146–1153. doi: 10.1016/j.scitotenv.2018.01.198. [PubMed] [CrossRef] [Google Scholar]

2. Umwelt Bundesamt (UBA) Übersicht zur Entwicklung der energiebedingten Emissionen und Brennstoffeinsätze в Германии. Клим. Чанг. 2019;19 [Google Scholar]

3. Heldele R. Entwicklung und Charakterisierung von Formmassen fuer das Mikropulverspritzgiessen. 2009. [(по состоянию на 28 января 2022 г.)]. Доступно на сайте: http://www.freidok.uni-freiburg.de/volltexte/6724/

4. Teh S.H., Wiedmann T., Castel A., de Burgh J. Гибридная оценка жизненного цикла выбросов парниковых газов от цемента , бетон и геополимерный бетон в Австралии. Дж. Чистый. Произв. 2017; 152:312–320. doi: 10.1016/j.jclepro.2017.03.122. [Перекрестная ссылка] [Академия Google]

5. Давидовиц Дж. Ложные значения выбросов CO 2 для геополимерного цемента/бетона, опубликованные в научных статьях. Тех. Пап. 2015; 24:1–9. [Google Scholar]

Тех. Пап. 2015; 24:1–9. [Google Scholar]

6. Живица В., Палоу М.Т., Крижма М. Геополимерные цементы и их свойства: обзор. Строить. Рез. Дж. 2015; 61:85–100. doi: 10.2478/brj-2014-0007. [CrossRef] [Google Scholar]

7. Qiu J., Zhao Y., Xing J., Sun X. Геополимер на основе летучей золы/шлака доменной печи как потенциальное вяжущее для обратной засыпки шахт: влияние типа вяжущего и концентрации активатора . Доп. Матер. науч. англ. 2019;2019:2028109. дои: 10.1155/2019/2028109. [CrossRef] [Google Scholar]

8. Sandanayake M., Gunasekara C., Law D., Zhang G., Setunge S. Выбросы парниковых газов из различных геополимерных бетонов на основе летучей золы в строительстве. Дж. Чистый. Произв. 2018; 204: 399–408. doi: 10.1016/j.jclepro.2018.08.311. [CrossRef] [Google Scholar]

9. Гежа В., Якович А., Генделис С., Усильонокс И., Тимофеев Ю. Теплопроводность дисперсных изоляционных материалов и их смесей. ИОП конф. сер. Матер. науч. англ. 2017;251:012012. дои: 10.1088/1757-899Х/251/1/012012. [CrossRef] [Google Scholar]

[CrossRef] [Google Scholar]

10. Бланко И., Чикала Г., Рекка Г., Тосто К. Измерения удельной теплоемкости и теплопроводности 3D-печатных деталей на основе PLA с армированием из фрезерованного углеродного волокна. Энтропия. 2022;24:654. doi: 10.3390/e24050654. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

11. Ouellet-Plamondon C., Habert G. Оценка жизненного цикла (LCA) щелочноактивированных цементов и бетонов. Вудхед Паблишинг Лимитед; Торстон, Великобритания: 2015 г. [CrossRef] [Google Scholar]

12. Тернер Л.К., Коллинз Ф.Г. Выбросы в эквиваленте двуокиси углерода (CO2-e): сравнение геополимерного и цементного бетона OPC. Констр. Строить. Матер. 2013;43:125–130. doi: 10.1016/j.conbuildmat.2013.01.023. [CrossRef] [Google Scholar]

13. Fawer M., Concannon M., Rieber W. Запасы жизненного цикла для производства силикатов натрия. Междунар. J. Оценка жизненного цикла. 1999; 4: 207–212. doi: 10.1007/BF02979498. [CrossRef] [Google Scholar]

14. Хит А., Пейн К., Макманус М. Минимизация потенциала глобального потепления геополимеров на основе глины. Дж. Чистый. Произв. 2014;78:75–83. doi: 10.1016/j.jclepro.2014.04.046. [Перекрестная ссылка] [Академия Google]

Хит А., Пейн К., Макманус М. Минимизация потенциала глобального потепления геополимеров на основе глины. Дж. Чистый. Произв. 2014;78:75–83. doi: 10.1016/j.jclepro.2014.04.046. [Перекрестная ссылка] [Академия Google]

15. Mellado A., Catalán C., Bouzón N., Borrachero M.V., Monzó J.M., Payá J. Углеродный след геополимерного раствора: изучение вклада щелочного активирующего раствора и оценка альтернативного маршрута. RSC Adv. 2014;4:23846–23852. doi: 10.1039/C4RA03375B. [CrossRef] [Google Scholar]

16. Font A., Soriano L., Tashima M.M., Monzó J., Borrachero M.V., Payá J. Однокомпонентный экоячеистый бетон для производства сборных железобетонных изделий: функциональные характеристики и оценка жизненного цикла . Дж. Чистый. Произв. 2020;269:122203. doi: 10.1016/j.jclepro.2020.122203. [CrossRef] [Google Scholar]

17. Мастали М., Шаад К.М., Абдоллахнеджад З., Фалах М., Киннунен П., Илликайнен М. На пути к экологически безопасным кирпичам, изготовленным из армированных волокном активированных щелочью шлаковых растворов десульфурации, содержащих карбонизированную основу. агрегаты кислородных печей. Констр. Строить. Матер. 2020;232:117258. doi: 10.1016/j.conbuildmat.2019.117258. [CrossRef] [Google Scholar]

агрегаты кислородных печей. Констр. Строить. Матер. 2020;232:117258. doi: 10.1016/j.conbuildmat.2019.117258. [CrossRef] [Google Scholar]

18. Аббас Р., Хереби М.А., Гораб Х.Ю., Эльхошханы Н. Приготовление геополимерного бетона с использованием египетской каолиновой глины и изучение его воздействия на окружающую среду и экономической стоимости. Чистая технология. Окружающая среда. Политика. 2020;22:669–687. doi: 10.1007/s10098-020-01811-4. [CrossRef] [Google Scholar]

19. Cristelo N., Miranda T., Oliveira D.V., Rosa I., Soares E., Coelho P., Fernandes L. механические и финансовые показатели и выбросы CO 2 (экв.). Дж. Чистый. Произв. 2015; 102: 447–460. doi: 10.1016/j.jclepro.2015.04.102. [CrossRef] [Google Scholar]

20. Рой П., Деферша Ф., Родригес-Урибе А., Мисра М., Моханти А.К. Оценка жизненного цикла автомобильной детали, изготовленной из биокомпозита. Дж. Чистый. Произв. 2020;273:123051. doi: 10.1016/j.jclepro.2020.123051. [Перекрестная ссылка] [Академия Google]

21. Коппола Л., Коффетти Д., Кротти Э. Расфасованные бесцементные растворы, активированные щелочью, для ремонта существующих каменных зданий и бетонных конструкций. Констр. Строить. Матер. 2018; 173:111–117. doi: 10.1016/j.conbuildmat.2018.04.034. [CrossRef] [Google Scholar]

Коппола Л., Коффетти Д., Кротти Э. Расфасованные бесцементные растворы, активированные щелочью, для ремонта существующих каменных зданий и бетонных конструкций. Констр. Строить. Матер. 2018; 173:111–117. doi: 10.1016/j.conbuildmat.2018.04.034. [CrossRef] [Google Scholar]

22. Alghamdi H., Neithalath N. Новый синтез легких геополимерных матриц из летучей золы посредством активации на основе карбонатов. Матер. Сегодня коммун. 2018;17:266–277. doi: 10.1016/j.mtcomm.2018.09.014. [Перекрестная ссылка] [Академия Google]

23. Rivera J.F., de Gutiérrez R.M., Ramirez-Benavides S., Orobio A. Сжатые и стабилизированные грунтовые блоки с активируемым щелочью цементом на основе летучей золы. Констр. Строить. Матер. 2020;264:120285. doi: 10.1016/j.conbuildmat.2020.120285. [CrossRef] [Google Scholar]

24. Naqi A., Jang J.G. Недавний прогресс в технологии зеленого цемента с использованием топлива и сырья с низким уровнем выбросов углерода: обзор. Устойчивость. 2019;11:537. doi: 10. 3390/su11020537. [CrossRef] [Академия Google]

3390/su11020537. [CrossRef] [Академия Google]

25. Абдоллахнеджад З., Миральдо С., Пачеко-Торгал Ф., Агиар Дж. Б. Экономичные однокомпонентные растворы, активируемые щелочью, с низким потенциалом глобального потепления для применения в системах напольного отопления. Евро. Дж. Окружающая среда. Гражданский англ. 2017;21:412–429. doi: 10.1080/19648189.2015.1125392. [CrossRef] [Google Scholar]

26. Coffetti D. Ph.D. Тезис. Университет Бергамо; Бергамо, Италия: 2019 г. Альтернативные вяжущие вещества как веха стратегии 3R в области экологичных строительных материалов. [Перекрестная ссылка] [Академия Google]

27. Робайо-Салазар Р., Мехия-Арсила Х., де Гутьеррес Р.М., Мартинес Э. Оценка жизненного цикла (LCA) активированного щелочью бинарного бетона на основе природного вулканического пуццолана: сравнительный анализ с бетоном OPC. Констр. Строить. Матер. 2018;176:103–111. doi: 10.1016/j.conbuildmat.2018.05.017. [CrossRef] [Google Scholar]

28. Робайо-Салазар Р. А., Мехиа-Арсила Х.М., де Гутьеррес Р.М. Экологически эффективный щелочеактивный цемент на основе отходов красного глиняного кирпича, пригодный для производства строительных материалов. Дж. Чистый. Произв. 2017; 166: 242–252. doi: 10.1016/j.jclepro.2017.07.243. [Перекрестная ссылка] [Академия Google]

А., Мехиа-Арсила Х.М., де Гутьеррес Р.М. Экологически эффективный щелочеактивный цемент на основе отходов красного глиняного кирпича, пригодный для производства строительных материалов. Дж. Чистый. Произв. 2017; 166: 242–252. doi: 10.1016/j.jclepro.2017.07.243. [Перекрестная ссылка] [Академия Google]

29. Данные Вассергласа за 2004 г. [(по состоянию на 28 января 2022 г.)]. Доступно на сайте: www.probas.umweltbundesamt.de

30. Habert G., Ouellet-Plamondon C. Последние новости о воздействии геополимеров на окружающую среду. РИЛЕМ Тех. лат. 2016;1:17. doi: 10.21809/rilemtechlett.2016.6. [CrossRef] [Google Scholar]

31. Скривенер К.Л., Джон В.М., Гартнер Э.М. Экологически эффективные цементы: потенциальные экономически выгодные решения для производства материалов на основе цемента с низким содержанием CO2. Цем. Конкр. Рез. 2018; 114:2–26. doi: 10.1016/j.cemconres.2018.03.015. [Перекрестная ссылка] [Академия Google]

32. Нгуен Л., Мозесон А.Дж., Фарнам Ю., Спатари С. Влияние состава и транспортной логистики на экологические, энергетические и стоимостные показатели производства альтернативных цементных вяжущих. Дж. Чистый. Произв. 2018; 185: 628–645. doi: 10.1016/j.jclepro.2018.02.247. [CrossRef] [Google Scholar]

Влияние состава и транспортной логистики на экологические, энергетические и стоимостные показатели производства альтернативных цементных вяжущих. Дж. Чистый. Произв. 2018; 185: 628–645. doi: 10.1016/j.jclepro.2018.02.247. [CrossRef] [Google Scholar]

33. Wu F., Yu Q., Brouwers H.J.H. Влияние обработанного мискантуса на характеристики цементного раствора на биологической основе. Дж. Сустейн. Цем. Матер. 2022: 1–12. doi: 10.1080/21650373.2022.2059794. [Перекрестная ссылка] [Академия Google]

34. Farges R., Gharzouni A., Ravier B., Jeulin P., Rossignol S. Изоляционные пены и плотные геополимеры из побочных продуктов биоугля. Дж. Керам. науч. Технол. 2018;9:193–200. doi: 10.4416/JCST2017-00098. [CrossRef] [Google Scholar]

35. Chen YX, Klima KM, Brouwers HJH, Yu Q. Влияние кремнеземного аэрогеля на теплоизоляцию и звукопоглощение геополимерных пенопластовых композитов: роль размера частиц аэрогеля. Композиции Часть Б англ. 2022;242:110048. doi: 10.1016/j.compositesb. 2022.110048. [Перекрестная ссылка] [Академия Google]

2022.110048. [Перекрестная ссылка] [Академия Google]

36. Диас П.П., Джаясингхе Л.Б., Вальдманн Д. Исследование композитов мицелий-мискантус в качестве строительного изоляционного материала. Результаты Матер. 2021;10:100189. doi: 10.1016/j.rinma.2021.100189. [CrossRef] [Google Scholar]

37. Yang H., Zhang Y., Kato R., Rowan S.J. Получение целлюлозных нановолокон из мискантуса х. Giganteus путем окисления персульфатом аммония. углевод. Полим. 2019;212:30–39. doi: 10.1016/j.carbpol.2019.02.008. [PubMed] [CrossRef] [Google Scholar]

38. Савич А., Антониевич Д., Елич И., Закич Д. Термомеханические свойства биоволоконных композитных теплоизоляционных панелей. Энергетическая сборка. 2020;229:110511. doi: 10.1016/j.enbuild.2020.110511. [CrossRef] [Google Scholar]

39. Фрадж Н.Б., Розакис С., Борзенка М., Матыка М. Мискантус в европейской биоэкономике: сетевой анализ. Инд. Культуры Прод. 2020;148:112281. doi: 10.1016/j.indcrop.2020.112281. [CrossRef] [Google Scholar]

40. Параджули Р., Сперлинг К., Далгаард Т. Экологические характеристики мискантуса как альтернативного топлива для производства централизованного теплоснабжения. Биомасса Биоэнергетика. 2015;72:104–116. doi: 10.1016/j.biombioe.2014.11.011. [Перекрестная ссылка] [Академия Google]

Параджули Р., Сперлинг К., Далгаард Т. Экологические характеристики мискантуса как альтернативного топлива для производства централизованного теплоснабжения. Биомасса Биоэнергетика. 2015;72:104–116. doi: 10.1016/j.biombioe.2014.11.011. [Перекрестная ссылка] [Академия Google]

41. Баджпай Р., Чоудхари К., Сривастава А., Сингх К. Оценка воздействия на окружающую среду геополимерного бетона на основе летучей золы и микрокремнезема. Дж. Чистый. Произв. 2020;254:120147. doi: 10.1016/j.jclepro.2020.120147. [CrossRef] [Google Scholar]

42. Асси Л.Н., Картер К., Дивер Э., Зил П. Обзор наличия исходных материалов для геополимера/устойчивого бетона. Дж. Чистый. Произв. 2020;263:121477. doi: 10.1016/j.jclepro.2020.121477. [CrossRef] [Google Scholar]

43. Чоудхури Р., Апул Д., Фрай Т. Ресурсы, сохранение и переработка Оценка воздействия на окружающую среду строительных материалов, используемых при строительстве дорог, на основе жизненного цикла. Ресурс. Консерв. Переработка 2010;54:250–255. doi: 10.1016/j.resconrec.2009.08.007. [CrossRef] [Google Scholar]

doi: 10.1016/j.resconrec.2009.08.007. [CrossRef] [Google Scholar]

44. Ricciotti L., Occhicone A., Petrillo A., Ferone C. Гибридные пены на основе геополимеров: легкие материалы из экологически безопасного производственного процесса. Дж. Чистый. Произв. 2019;250:119588. doi: 10.1016/j.jclepro.2019.119588. [CrossRef] [Google Scholar]

45. Habert G., d’Espinose de Lacaillerie J.B., Roussel N. Экологическая оценка производства бетона на основе геополимеров: обзор текущих тенденций исследований. Дж. Чистый. Произв. 2011;19:1229–1238. doi: 10.1016/j.jclepro.2011.03.012. [Перекрестная ссылка] [Академия Google]

46. Chen X., Wang H., Najm H., Venkiteela G., Hencken J. Оценка инженерных свойств и воздействия водопроницаемого бетона с летучей золой и шлаком на окружающую среду. Дж. Чистый. Произв. 2019;237:117714. doi: 10.1016/j.jclepro.2019.117714. [CrossRef] [Google Scholar]

47. Охеноя К., Риссанен Дж., Киннунен П., Илликайнен М. Прямая карбонизация летучей золы торфяной древесины для улавливания и использования углерода в строительстве. J. Утилизация CO2. 2020;40:101203. doi: 10.1016/j.jcou.2020.101203. [Перекрестная ссылка] [Академия Google]

J. Утилизация CO2. 2020;40:101203. doi: 10.1016/j.jcou.2020.101203. [Перекрестная ссылка] [Академия Google]

48. Флауэр Д.Дж.М., Санджаян Дж.Г. Выбросы парниковых газов при производстве бетона. Междунар. J. Оценка жизненного цикла. 2007; 12: 282–288. doi: 10.1065/lca2007.05.327. [CrossRef] [Google Scholar]

49. Тейшейра Э.Р., Матеус Р., Кэм А.Ф., Бранко Ф.Г. Сравнительный экологический анализ жизненного цикла бетонов с использованием биомассы и угольной летучей золы в качестве материала для частичной замены цемента. Дж. Чистый. Произв. 2016;112:2221–2230. doi: 10.1016/j.jclepro.2015.09.124. [CrossRef] [Академия Google]

50. Нильсен К.В. Углеродный след бетонных зданий с точки зрения жизненного цикла; Материалы форума NRMCA 2008 по бетонным технологиям; Денвер, Колорадо, США. 20–22 мая 2008 г.; стр. 1–14. [Google Scholar]

51. Консервейшн Р., Курда Р., де Брито Дж. Оценка жизненного цикла бетона, изготовленного с использованием большого количества переработанных бетонных заполнителей и летучей золы. Ресурс. Консерв. Переработка 2018; 139: 407–417. doi: 10.1016/j.resconrec.2018.07.004. [CrossRef] [Google Scholar]

Ресурс. Консерв. Переработка 2018; 139: 407–417. doi: 10.1016/j.resconrec.2018.07.004. [CrossRef] [Google Scholar]

52. Нарознова И., Меллер Дж., Шойц С. Потенциал глобального потепления материальных фракций, встречающихся в разделенных по источникам органических бытовых отходах, обработанных путем анаэробного сбраживания или сжигания в различных рамочных условиях. Управление отходами. 2016;58:397–407. doi: 10.1016/j.wasman.2016.08.020. [PubMed] [CrossRef] [Google Scholar]

53. Kong H., Hossain U., Sun C., Lo I.M.C., Cheng J.C.P. Сравнительный LCA по использованию отходов в цементной промышленности: тематическое исследование в Гонконге. Ресурс. Консерв. Переработка 2017; 120:199–208. doi: 10.1016/j.resconrec.2016.12.012. [CrossRef] [Google Scholar]

54. Арригони А., Панесар Д.К., Дюамель М., Офер Т., Сакс С., Позен И.Д., Маклин Х.Л., Эш Ф., Эш Г.Б., Райс Г. и др. Выбросы парниковых газов в течение жизненного цикла бетона, содержащего дополнительные вяжущие материалы: отключение или замена. Дж. Чистый. Произв. 2020;263:121465. doi: 10.1016/j.jclepro.2020.121465. [Перекрестная ссылка] [Академия Google]

Дж. Чистый. Произв. 2020;263:121465. doi: 10.1016/j.jclepro.2020.121465. [Перекрестная ссылка] [Академия Google]

55. Balaguera A., Isabel G., Paul Y., Albertí J., Fullana-i-palmer P. Science of the Total Environment Техническая осуществимость и оценка жизненного цикла промышленных отходов в качестве стабилизирующего продукта для грунтовых дорог, и влияние упаковки. науч. Общая окружающая среда. 2019; 651: 1272–1282. doi: 10.1016/j.scitotenv.2018.09.306. [PubMed] [CrossRef] [Google Scholar]

56. Gunasekara C., Sandanayake M., Zhou Z., Law D.W., Setunge S. Эффект добавления нанокремнезема в бетон с примесью золы-уноса и гашеной извести в больших объемах. Констр. Строить. Матер. 2020;253:119205. doi: 10.1016/j.conbuildmat.2020.119205. [CrossRef] [Google Scholar]

57. Lee J., Lee T., Jeong J., Jeong J. Оптимизация конструкции смеси и оценка воздействия на окружающую среду низкоуглеродистых материалов, содержащих активированный щелочью шлак и летучую золу с высоким содержанием CaO. Констр. Строить. Матер. 2020;10:120932. doi: 10.1016/j.conbuildmat.2020.120932. [CrossRef] [Google Scholar]

Констр. Строить. Матер. 2020;10:120932. doi: 10.1016/j.conbuildmat.2020.120932. [CrossRef] [Google Scholar]

58. Yang K., Jung Y., Cho M., Tae S. Влияние дополнительных вяжущих материалов на снижение выбросов CO 2 из бетона. Дж. Чистый. Произв. 2015; 103:774–783. doi: 10.1016/j.jclepro.2014.03.018. [Перекрестная ссылка] [Академия Google]

59. Геб Ф.Ф. Ökobilanzbetrachtung im Lebenszyklus von Dämmstoffen. 2015. [(по состоянию на 28 января 2022 г.)]. Доступно в Интернете: https://www.eckener-schule-flensburg.de/fstug/fileadmin/user_upload/redaktionsmaterial/GST/Bericht_OEkobilanzen.pdf

60. Декларация, Rockwool, Диапазон плотности, Rockwool, EPD Деклар. 2018. [(по состоянию на 27 июля 2022 г.)]. Доступно в Интернете: https://www.rockwool.com/siteassets/o2-rockwool/documentation/epd/rockwool-stone-wool-environmental-product-declaration-epd.pdf

61. Вальбрюк К., Мэтинг Ф., Витцлебен С., Стефан Д. Геополимерные пены, стабилизированные натуральными волокнами — обзор. Материалы. 2020;13:3198. doi: 10.3390/ma13143198. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

Материалы. 2020;13:3198. doi: 10.3390/ma13143198. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

Морское мазутное топливо (HFO) для судов

1816 г.

акции

Основным требованием к любому морскому двигателю является приведение в движение корабля или выработка энергии на борту за счет использования энергии, получаемой при сжигании мазута. HFO или тяжелое жидкое топливо является наиболее широко используемым видом топлива для коммерческих судов.

Топливо высвобождает энергию для вращения гребного винта корабля или генератора переменного тока за счет сжигания топлива в камере сгорания двигателя или для выработки пара внутри котла.

Количество выделяемой таким образом тепловой энергии является удельной энергией топлива и измеряется в МДж/кг.

В соответствии с Приложением 1 к МАРПОЛ определение тяжелой нефти дается следующим образом:

- Сырая нефть, плотность которой при 15ºC выше 900 кг/м3;

- Топливное топливо, имеющее плотность при 15ºC выше 900 кг/м3 или кинематическая вязкость при 50°С выше 180 мм2/с; и

- Битум, деготь и их эмульсии

История использования мазута на море

В начале 19 века грузовые суда, которые использовали паруса, использующие энергию ветра, начали заменяться пароходами.

В дальнейшем, примерно во второй половине ХХ века, теплоходы с двигателями внутреннего сгорания использовались в основном как торговые суда для перевозки грузов.

В 1930-х годах введен в эксплуатацию первый четырехтактный морской двигатель, работающий на тяжелом топливе. Со временем судоходные компании стали больше инвестировать в исследования и разработки, и двухтактный двигатель стал больше, мощнее и знаменитее.

Использование судового мазута стало более популярным в 1950-х годах из-за введения смазки цилиндров с высоким содержанием щелочи, которая была способна нейтрализовать кислоты, образующиеся из-за высокого содержания серы в мазуте.

Связанное чтение: Описание системы смазки главного судового двигателя

В 1960-х годах суда с судовыми двигателями, работающими на мазуте, стали более популярными, и их количество увеличилось по сравнению с пароходами.

В конце концов, в 21 веке теплоходы заменили почти все пароходы и заняли 98% мирового флота.

Каковы свойства мазута согласно ISO 8217:2010?

Каталитическая мелочь:

После процесса очистки; частицы механического катализатора (силикат алюминия) остаются в масле и их нелегко отделить. Превышение количества может привести к повреждению деталей топливной системы, таких как форсунки, топливные насосы и т. д., поскольку они имеют очень малый зазор. В соответствии с ISO 8217:2010, максимальный предел для Al+Si составляет 60 мг/кг для топлива категорий RMG и RMK.

Плотность:

Каждое вещество, твердое, жидкое или газообразное, имеет определенную плотность. «Плотность мазута» является важным фактором, указывающим на качество воспламенения топлива, а также используется для расчета количества мазута, подаваемого во время процедуры бункеровки.

Прочтите по теме: Полное руководство по бункеровке мазута на судах

Официальной и наиболее часто используемой единицей измерения плотности является кг/м3 при 15°C.

Кинематическая вязкость:

Вязкость — это сопротивление внутри жидкости, которое действует против потока. Кинематическая вязкость представляет собой динамическую вязкость жидкости на единицу плотности. Вязкость топлива является очень важным параметром, поскольку она используется для определения легкости распыления и удобства перекачки топлива в системе.

Связанные материалы: Измеритель вязкости и регулятор вязкости, используемые на судах

Типовая система жидкого топлива с нагревателем для снижения вязкости

Расчетный индекс ароматичности углерода (CCAI):

Расчетный индекс ароматичности углерода (CCAI) — это расчет, основанный на плотности и вязкости данного топлива. Согласно формуле, число CCAI обратно пропорционально эффективности сгорания. Это означает, что чем выше число CCAI, тем ниже качество воспламенения топлива. CCAI помогает получить задержку воспламенения топлива и используется только для остаточного топлива, такого как тяжелое дизельное топливо. Максимально приемлемый клапан для HFO CCAI — 870.

Максимально приемлемый клапан для HFO CCAI — 870.

Температура вспышки:

Температура, при которой воспламеняются пары нагретого топлива, называется температурой вспышки топлива. Это делается в определенных условиях испытаний с использованием испытательного пламени. В соответствии с Конвенцией СОЛАС температура воспламенения для всего мазута, используемого на борту судов, установлена на уровне Пенски-Мартенса в закрытом тигле минимум 60°C.

Температура застывания:

Температура застывания – это температура, ниже которой топливо перестает течь. Когда температура мазута падает ниже точки застывания, в нем образуется парафин, который может привести к засорению фильтра. Воскообразные образования также будут образовываться на дне резервуаров и нагревательных змеевиках, что приведет к снижению способности теплообмена.

Сера:

Сера в топливе является одним из основных факторов загрязнения оксидом серы с судов – загрязняющее вещество, которое в настоящее время находится под пристальным вниманием. В соответствии с MARPOL текущее значение содержания серы в тяжелом топливе составляет:

В соответствии с MARPOL текущее значение содержания серы в тяжелом топливе составляет:

- 3,50% м/м с 1 января 2012 г.

- 0,50% м/м с 1 января 2020 г. и после этой даты

Связанные материалы: Руководство по морскому газойлю и LSFO, используемым на судах

Содержание воды:

Вода в топливе приводит к снижению эффективности мазута и ведет к потерям энергии. Тяжелое жидкое топливо, смешанное с водой, при возгорании приведет к коррозии внутренних деталей.

Остатки углерода:

Лабораторный анализ топлива может определить содержание углерода в мазуте. Топливо склонно к образованию углеродистых отложений на поверхности различных частей камеры сгорания в условиях высокой температуры. Чем больше количество углеводородов, тем труднее эффективно сжигать топливо.

Зола:

Количество неорганических материалов, присутствующих в топливе, которые остаются в виде остатка после завершения процесса сгорания, называется зольным отложением. Эти отложения в основном состоят из таких элементов, как ванадий, сера, никель, натрий, кремний, алюминий и т. д., которые уже присутствуют в топливе. Максимальный предел содержания золы в топливе составляет 0,2% масс./масс.

Эти отложения в основном состоят из таких элементов, как ванадий, сера, никель, натрий, кремний, алюминий и т. д., которые уже присутствуют в топливе. Максимальный предел содержания золы в топливе составляет 0,2% масс./масс.

Проблемы со сжиганием тяжелого дизельного топлива:

1. Вода в топливе: Вода в топливе создает такие проблемы, как снижение скорости теплопередачи, потеря эффективности, износ поверхности гильзы цилиндра и т. д. Вода может смешиваться с мазута различными способами, такими как изменение температуры, приводящее к конденсации, протечка паровой трубы внутри мазутного бака, неправильное хранение мазута (открытая измерительная труба) и т. д.

Прочтите по теме: 13 Злоупотребления при бункеровочных операциях, о которых должны знать моряки

2. Образование шлама: Судно должно в изобилии перевозить мазут, чтобы обеспечить непрерывную подачу топлива к двигателям и котлам во время долгое путешествие. Мазут хранится в бункерных танках корабля. Хранение такого большого количества топлива приводит к образованию шлама, образующего толстый слой на нижней поверхности баков. Шлам также прилипает к поверхности теплопередачи паровых труб.

Мазут хранится в бункерных танках корабля. Хранение такого большого количества топлива приводит к образованию шлама, образующего толстый слой на нижней поверхности баков. Шлам также прилипает к поверхности теплопередачи паровых труб.

Очистка резервуара тяжелого дизельного топлива

3. Прокачиваемость: Во многих случаях, если система обогрева бункерных резервуаров выходит из строя или возникает проблема, персоналу судна становится трудно перекачивать мазут из бункера в отстойник из-за высокого вязкость масла. Если мазут низкого качества, он будет часто забивать фильтр, увеличивая нагрузку на бортовой персонал.

4. Смешивание разных сортов: Два разных сорта тяжелой нефти при смешивании в судовых резервуарах для хранения могут привести к проблемам со стабильностью. Количество бункерных цистерн на судах ограничено, и при приеме топлива разных марок командиру корабля сложно хранить разные марки масел в отдельных цистернах.

5. Сжигание: Сжигание мазута остается проблемой для судовладельца, так как вязкость масла должна быть ниже 20 сСт для достижения надлежащего распыления. Если есть проблема в системе нагрева и насоса, это повлияет на распыление, что приведет к отложению нагара на поверхностях поршня и гильзы.

Сжигание: Сжигание мазута остается проблемой для судовладельца, так как вязкость масла должна быть ниже 20 сСт для достижения надлежащего распыления. Если есть проблема в системе нагрева и насоса, это повлияет на распыление, что приведет к отложению нагара на поверхностях поршня и гильзы.

6. Истирание: Мазут содержит отложения, такие как ванадий, сера, никель, натрий, кремний и т. д., которые трудно удалить и которые оказывают абразивное воздействие на гильзу и поверхности поршня.

7. Коррозия: Такие элементы, как ванадий и сера, присутствующие в мазуте, вызывают соответственно высокотемпературную и низкотемпературную коррозию.

Ванадий при контакте с натрием и серой при горении образует эвтектическое соединение с низкой температурой плавления 530°С.

Это расплавленное соединение обладает высокой коррозионной активностью и разрушает оксидные слои на стальной гильзе и поршне (которые используются для защиты стальной поверхности), что приводит к коррозии.

Сера также присутствует в тяжелом топливе. Когда сера соединяется с кислородом с образованием диоксида серы или триоксида серы, она дополнительно реагирует с влагой (что может быть связано с работой при низкой нагрузке) с образованием паров серной кислоты. Когда температура металла ниже точки росы кислоты, пары конденсируются на поверхности и вызывают низкотемпературную коррозию.

Связанное чтение: Понимание горячей и холодной коррозии в судовых двигателях

8. Загрязнение смазочного масла: Во время работы мазут всегда может попасть в систему смазки и загрязнить смазочное масло. Это может быть связано с утечкой через сальник, негерметичностью топливных насосов или несгоревшим тяжелым топливом, которое остается на стенках цилиндров и смывается в поддон.

Какие методы обработки морского мазута используются на борту судна?

Использование мазута непосредственно из бункерного резервуара без его обработки невозможно. На корабле используются различные методы обработки топлива перед его использованием для сжигания. Некоторые из наиболее часто используемых методов:

На корабле используются различные методы обработки топлива перед его использованием для сжигания. Некоторые из наиболее часто используемых методов:

1. Нагрев и слив: Доставленное на судно топливо хранится в бункерных цистернах, где оно нагревается за счет подачи пара в змеевики, установленные в бункерных цистернах. Нагрев является важным процессом, что делает его неотъемлемой частью обработки мазута. Средняя температура, поддерживаемая в бункерных цистернах мазута, составляет около 40ºC. После перемещения в отстойник топливо дополнительно нагревается, чтобы обеспечить достаточную температуру для поступления в сепараторы. После подачи топлива из сепаратора в сервисный бак температура масла составляет >80ºC. Основное намерение – обеспечить равномерную прокачиваемость мазута на различных процессах и отделить от топлива максимальное количество воды за счет слива отстойников и расходных емкостей и применения очистителей.

2. Очистители: Для удаления воды и шлама из тяжелой нефти используются очистители мазута. В зависимости от выбора владельца на корабле могут быть установлены как обычные, так и современные очистители (компьютерные системы очистки топлива). Поток масла остается непрерывным даже во время процесса удаления шлама. Очистка мазута считается наиболее важным процессом обработки и проводится на всех торговых судах.

В зависимости от выбора владельца на корабле могут быть установлены как обычные, так и современные очистители (компьютерные системы очистки топлива). Поток масла остается непрерывным даже во время процесса удаления шлама. Очистка мазута считается наиболее важным процессом обработки и проводится на всех торговых судах.

3. Фильтрация: Процесс нагрева и очистки используется для отделения воды от топлива. Однако твердые примеси, такие как мелкие частицы металла, которые могут вызывать абразивный износ в топливной системе, также должны быть удалены. В линии подачи мазута установлен фильтр тонкой очистки, который блокирует мелкие частицы металла. Это полнопоточные устройства, и внутри фильтров обычно используется натуральный или синтетический волокнистый шерстяной войлочный материал.

Двойной фильтр топливного масла

4. Химическая очистка: Так же, как и в автомобильной промышленности, где популярны присадки к топливу, морская промышленность также использует химические вещества в топливе для различных работ; Однако этот процесс не очень популярен. Основными типами остаточных топливных присадок для судового мазута являются:

Химическая очистка: Так же, как и в автомобильной промышленности, где популярны присадки к топливу, морская промышленность также использует химические вещества в топливе для различных работ; Однако этот процесс не очень популярен. Основными типами остаточных топливных присадок для судового мазута являются:

• присадки перед сжиганием, такие как деэмульгаторы, диспергаторы

• присадки, улучшающие горение

• модификаторы золы

Отказ от ответственности: Мнения авторов, выраженные в этой статье, не обязательно отражают точку зрения Marine Insight. Данные и диаграммы, если они используются в статье, были получены из доступной информации и не были подтверждены каким-либо установленным законом органом. Автор и компания Marine Insight не претендуют на точность и не несут за это никакой ответственности. Взгляды представляют собой только мнения и не представляют собой каких-либо руководящих указаний или рекомендаций относительно какого-либо курса действий, которым должен следовать читатель.

Обладают средними показателями теплопроводности и прочности. Обладают теплопроводностью 0,12 – 0,18 Вт/(м·°С). Имеют плотность 500 – 700 килограмм на кубический метр. Марка D600 – D900. Наиболее распространенные блоки в малоэтажном строительстве.

Обладают средними показателями теплопроводности и прочности. Обладают теплопроводностью 0,12 – 0,18 Вт/(м·°С). Имеют плотность 500 – 700 килограмм на кубический метр. Марка D600 – D900. Наиболее распространенные блоки в малоэтажном строительстве. Усадка автоклавного газосиликата в 10 раз меньше неавтоклавного и составляет 0,3 – 0,5 мм на метр и то в автоклаве, после чего блоки не усаживаются. 50% цемента в составе автоклавного газосиликата заменяются негашеной известью, которая в автоклаве превращается в гидросиликат кальция, обеспечивающий прочность изделию.

Усадка автоклавного газосиликата в 10 раз меньше неавтоклавного и составляет 0,3 – 0,5 мм на метр и то в автоклаве, после чего блоки не усаживаются. 50% цемента в составе автоклавного газосиликата заменяются негашеной известью, которая в автоклаве превращается в гидросиликат кальция, обеспечивающий прочность изделию.

Относится к материалам с классом пожарной устойчивости – К0. При прямом воздействии огня не выделяет токсичных веществ.

Относится к материалам с классом пожарной устойчивости – К0. При прямом воздействии огня не выделяет токсичных веществ.

Они имеют прочность на сжатие от 98 до 262 кг/см3. Этого хватит для выстраивания крепких и надежных стен. Но так как материал очень плотный, он обладает низкими теплоизоляционными свойствами. Нужно делать дополнительно хорошее утепление для здания, например выкладывать еще один слой из теплоизоляционных газосиликатных блоков.

Они имеют прочность на сжатие от 98 до 262 кг/см3. Этого хватит для выстраивания крепких и надежных стен. Но так как материал очень плотный, он обладает низкими теплоизоляционными свойствами. Нужно делать дополнительно хорошее утепление для здания, например выкладывать еще один слой из теплоизоляционных газосиликатных блоков. Длина внешних стен составит 30*2+15*2 = 90 метров.

Длина внешних стен составит 30*2+15*2 = 90 метров. Умножаем площадь кладки на толщину газосиликатного блока – 228,96*0,3=68,68 м3.

Умножаем площадь кладки на толщину газосиликатного блока – 228,96*0,3=68,68 м3.