Аршинов В.А., Алексеев Г.А. Резание металлов и режущий инструмент

- формат pdf

- размер 18.91 МБ

- добавлен

13 декабря 2011 г.

М,, Машиностроение, 1976, 440с. Изд. 3-е, перерзб. и доп. Учебник

для машиностроительных техникумов.

В книге изложены основы учения о резании металлов и металлорежущем

инструменте. Рассмотрены геометрические элементы режущей части

инструмента и срезаемого слоя, стружкообразование, силы,

действующие в процессе резания, износ и стойкость режущего

инструмента; приведены методика назначения элементов режима

резания, а также материалы по расчету и конструированию наиболее

распространенных видов режущего инструмента.

Книга предназначена в качестве учебника для учащихся

машиностроительных техникумов.

Читать онлайн

Смотрите также

- формат djvu

- размер 11.

43 МБ

43 МБ - добавлен

16 января 2012 г.

Изд. 3-е, перераб. и доп. — Учебник для машиностроительных техникумов. — М.: «Машиностроение», 1975. — 440 с. В книге изложены основы учения о резании металлов и металлорежущем инструменте. Рассмотрены геометрические элементы режущей части инструмента и срезаемого слоя, стружкообразование, силы, действующие в процессе резания, износ и стойкость режущего инструмента, приведены методика назначения элементов режима резания, а также материалы по рас…

- формат djvu

- размер 19.69 МБ

- добавлен

10 апреля 2009 г.

М,, Машиностроение, 1976, 440с. Изд. 3-е, перерзб. и доп. Учебник для машиностроительных техникумов. В книге изложены основы учения о резании металлов и металлорежущем инструменте. Рассмотрены геометрические элементы режущей части инструмента и срезаемого слоя, сружкооборазование, силы, действующие в процессе резания, износ и стойкость режущего инструмента; приведены методика назначения элементов режима резания, а также материалы по расчету и кон…

Рассмотрены геометрические элементы режущей части инструмента и срезаемого слоя, сружкооборазование, силы, действующие в процессе резания, износ и стойкость режущего инструмента; приведены методика назначения элементов режима резания, а также материалы по расчету и кон…

- формат chm

- размер 91.55 МБ

- добавлен

15 января 2010 г.

Chm — файл. Не является рекламой. Использовать только для подготовки контрольных, лабораторных, курсовых и дипломных работ по техническим специальностям связанным с механической обработкой металлов. В нем представлен краткая информация по следующим металлорежущим инструментам: ФРЕЗЫ, СВЕРЛА, РЕЗЦЫ, МЕТЧИКИ, ПЛАШКИ, РАЗВЕРТКИ. ПРОТЯЖКИ, ЗЕНКЕРЫ, Резание металлов, а так же ГОСТы по данным видам инструментов. Режущий инструмент. Машиностроение. Реза…

- формат pdf

- размер 65.

69 МБ

69 МБ - добавлен

02 апреля 2010 г.

Кожевников Д. В., Гречишников В. Л., Кирсанов С. В., Кокарев В. И., Схиртладзе А. Г. Режущий инструмент: Учебник для вузов / Под редакцией С. В. Кирсанова. — 2-е изд. доп. М.: Машиностроение, 2005. — 528 с: ил. Рассмотрены вопросы проектирования основных видов металлорежущих инструментов и оптимизации их конструктивных я геометрических параметров. Описаны современные конструкции режущих инструментов, изложены тенденции их развития с учетом отечес…

Практикум

- формат doc

- размер 3.35 МБ

- добавлен

25 ноября 2010 г.

НовГУ. под ред. Косенко А. И. Методические указания для лабораторных работ по предметам: «Резание материалов» и «Резание материалов и режущий инструмент». 140 с. Содержание: Эффективность СОЖ при сверлении Углы резца Силы резания при точении Эффективность современных режущих материалов Пластические деформации при резании Исследование свойств динамометра Оптимальный износ режущего инструмента Геометрические параметры режущего инструмента Влияние…

140 с. Содержание: Эффективность СОЖ при сверлении Углы резца Силы резания при точении Эффективность современных режущих материалов Пластические деформации при резании Исследование свойств динамометра Оптимальный износ режущего инструмента Геометрические параметры режущего инструмента Влияние…

- формат djvu

- размер 22.29 МБ

- добавлен

08 апреля 2009 г.

5-е изд., перераб. и доп.- М.: Машиностоение, 1990.- 448 с. Сборник задач и примеров по резанию металлов и режущему инструменту: Учеб. пособие для техникумов по предмету «Основы учения о резании металлов и режущий инструмент» Эта книга является основой для конструирования режущего инструмента, а также расчета режимов резания и основного времени. В сборнике приведены примеры расчетов для точения, строгания, сверления, зенкерования, развертывания,…

- формат tif

- размер 18.

78 МБ

78 МБ - добавлен

12 марта 2010 г.

5-е изд., перераб. и доп.- М.: Машиностоение, 1990.- 448 с. Сборник задач и примеров по резанию металлов и режущему инструменту: Учеб. пособие для техникумов по предмету «Основы учения о резании металлов и режущий инструмент» Эта книга является основой для конструирования режущего инструмента, а также расчета режимов резания и основного времени. В сборнике приведены примеры расчетов для точения, строгания, сверления, зенкерования, развертывания,…

- формат pdf

- размер 2.55 МБ

- добавлен

05 февраля 2011 г.

Иваново: ИГЭУ, 2002 — 87с. Учебная дисциплина «Резание металлов» является первой дисциплиной технологического цикла, формирующей у студентов основы знаний по механической обработке металлов, она является отправным пунктом в изучении таких учебных дисциплин, как «Режущие инструменты», «Оборудование машино-строительного производства» и «Технология машиностроения»; знания по «Резанию металлов» необходимы для осознанного восприятия и оценки всех сопр. ..

..

patent

- формат pdf

- размер 211.27 КБ

- добавлен

24 ноября 2011 г.

МКИ B 23 B 27/ 00. / В.Ф. Дрожин, В.Л. Доброскок, В.С. Мурас, В.И. Кононенко, Д.Э. Белявский. № 4685011/08; Заявлено 03.05.89; Опубл. 07.01.92, Бюл. № 1. — 3 с. ил. Формула изобретения 1. Режущий инструмент, содержащий корпус и головку с режущим элементом, выполненным из двух частей, отличающийся тем, что, с целью расширения технологических возможностей за счет оптимизации геометрических параметров, по крайней мере одна из частей режущего элемент…

Практикум

- формат docx

- размер 142.81 КБ

- добавлен

09 июня 2011 г.

Методические указания для курсового проекта по дисциплине «Резание материалов и режущий инструмент» Проектирование протяжек для обработки цилиндрических отверстий: Метод. указания/Сост. Л. А. Резников. – Тольятти: ТГУ, 2008. – С.10 Приведен алгоритм расчета геометрических параметров круглых протяжек и даны указания по выбору элементов их конструкции. Для студентов специальностей 151001 и 151002.rn

Процесс резания металлов | Обработка металлов резанием

Теория резания

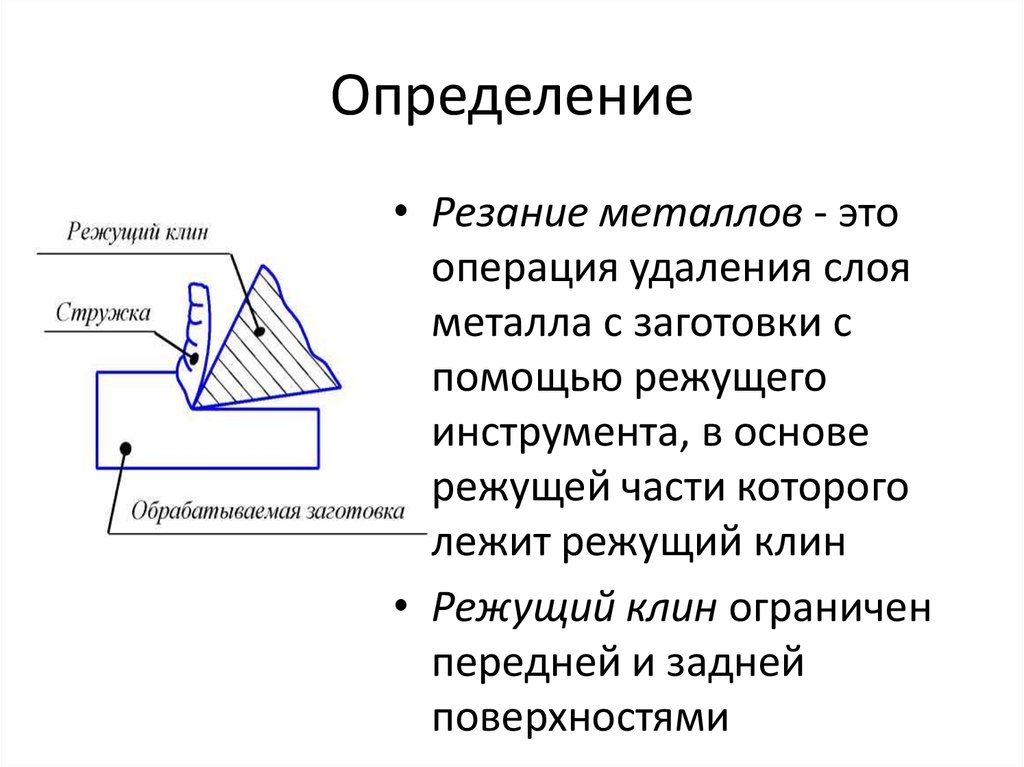

Изучение существа физических явлений, происходящих при резании металлов, имеет важное практическое значение, позволяет выяснить, в каких условиях работает режущий инструмент, какие силы и температуры на него действуют, как они зависят от геометрии инструмента, элементов режима резания, свойств обрабатываемого материала, какие причины оказывают влияние на шероховатость обработанной поверхности и качество поверхностного слоя. Знание закономерностей процесса резания позволяет уверенно выбирать наиболее выгодный для обработки заданной заготовки инструментальный материал, геометрию инструмента, режим резания, обеспечивающие наиболее высокую производительность труда и экономичное изготовление деталей требуемого качества.

Знание закономерностей процесса резания позволяет уверенно выбирать наиболее выгодный для обработки заданной заготовки инструментальный материал, геометрию инструмента, режим резания, обеспечивающие наиболее высокую производительность труда и экономичное изготовление деталей требуемого качества.

Процесс резания

В процессе резания металлов происходит упругая и пластическая деформации, а также разрушение материала. Упругой (обратимой) деформацией называют такую деформацию, когда при приложении нагрузки материал изменяет свою форму, а после снятия нагрузки вновь ее восстанавливает. Нагретый металл хорошо поддается . Под ударами молота, под давлением пресса стальные заготовки приобретают нужную форму. Эта форма детали не изменится и после того, как прекратится давление на деталь. Произошла необратимая .

Разрушение материала

Но часто происходит и другое явление — разрушение материала. Разрушение материала без пластической деформации называют хрупким разрушением. К числу хрупких относится такой широко распространенный металл, как чугун. Разрушение материала может происходить и при пластической деформации. Растягивая кусок мягкой проволоки, видим, что она вначале становится тоньше и длиннее, а затем разрывается — разрушается. В этом случае разрушение материала наступает как результат пластической деформации.

Разрушение материала может происходить и при пластической деформации. Растягивая кусок мягкой проволоки, видим, что она вначале становится тоньше и длиннее, а затем разрывается — разрушается. В этом случае разрушение материала наступает как результат пластической деформации.

Обработка пластичным металлов

При обработке пластичных металлов инструмент в момент начала врезания в заготовку вызывает упругие , которые по достижении предела упругости переходят в пластические. В ходе пластической деформации срезаемый слой сжимается инструментом, а затем, когда напряжения превысят предел прочности, отделяется от основного металла в виде элемента стружки. При дальнейшем движении инструмент деформирует следующую часть срезаемого слоя, образующего новый , и т. д. Практически образование нового элемента стружки начинается до полного отделения предыдущего элемента. Это значит, что в срезаемом слое одновременно происходит упругая и пластическая деформации и . При обработке металлов, находящихся в хрупком состоянии, отделение срезаемого слоя происходит иначе.

Вслед за следует хрупкое разрушение. Вместо элементов определенной формы, образующих стружку при резании пластичных металлов, металл отделяется инструментом в виде кусочков беспорядочной формы, причем поверхность разрушения часто оказывается под поверхностью резания. Такую стружку называют стружкой надлома. Стружку, образующуюся при резании пластичных металлов в виде отдельных, не связанных между собой, но имеющих определенную упорядоченную форму элементов, называют элементной стружкой. Элементная стружка образуется при резании с малыми скоростями. При увеличении скорости резания не успевает происходить полное отделение каждого элемента стружки, и они остаются связанными между собой. Такая стружка называется стружкой скалывания, или суставчатой. Если скорость резания продолжать увеличивать, взаимное смещение элементов стружки еще уменьшается и она приобретает вид ленты с очень мелкими зазубринами; это — сливная стружка.

Видео процесс резания металла (фрезерование)

youtube.com/embed/7o4jnxKKBIQ»>

Похожие материалы

5 Процесс резки металла в производстве

Процессы резки всегда были неотъемлемой частью обрабатывающей промышленности. Многие не знают, что существуют разные методы резки металла. Каждый процесс имеет разные возможности, ограничения и связанные с этим затраты. . В то время как некоторые методы были известны еще в середине 1800-х годов, другие являются относительно новыми. В этом посте мы разберем пять процессов, которые дают обрабатывающей промышленности возможность резать металлы.

# 1 Стружкообразование

Стружкообразование — это процесс резки металла, в котором используются такие механические средства, как распиловка, фрезерование, сверление и токарная обработка. Этот метод был впервые применен Кивимой и Францем в 1950-х годах. Этот процесс резки металла часто описывается в отношении трехсторонней модели, эта модель широко известна в индустрии проектирования станков. При этих методах материал постепенно удаляется с заготовки более мелкими «стружками». Под эгидой формирования стружки находятся различные операции, в которых используется процесс удаления лишнего материала, ниже приводится краткий обзор лишь некоторых из них.

При этих методах материал постепенно удаляется с заготовки более мелкими «стружками». Под эгидой формирования стружки находятся различные операции, в которых используется процесс удаления лишнего материала, ниже приводится краткий обзор лишь некоторых из них.

- Фрезерование : операция, при которой фрезы удаляют материал.

- Преимущества: возможность работы с несколькими осями и возможность применения в проектах различного масштаба.

- Недостатки: высокая цена и необходимость высококвалифицированного оператора

- Сверление : операция, при которой сверло удаляет материал, вращаясь с высокой скоростью.

- Преимущества: острые края на стороне входа

- Недостатки: создает заусенцы и может изменять механические свойства материала под воздействием напряжения.

- Токарная обработка : операция, при которой используется невращающийся инструмент, в то время как заготовка вращается, чтобы «сколоть» лишний материал.

- Преимущества: Может выполняться вручную или автоматически и простой сбор стружки

- Недостатки: часто возникают прогибы, влияющие на размеры и шероховатость.

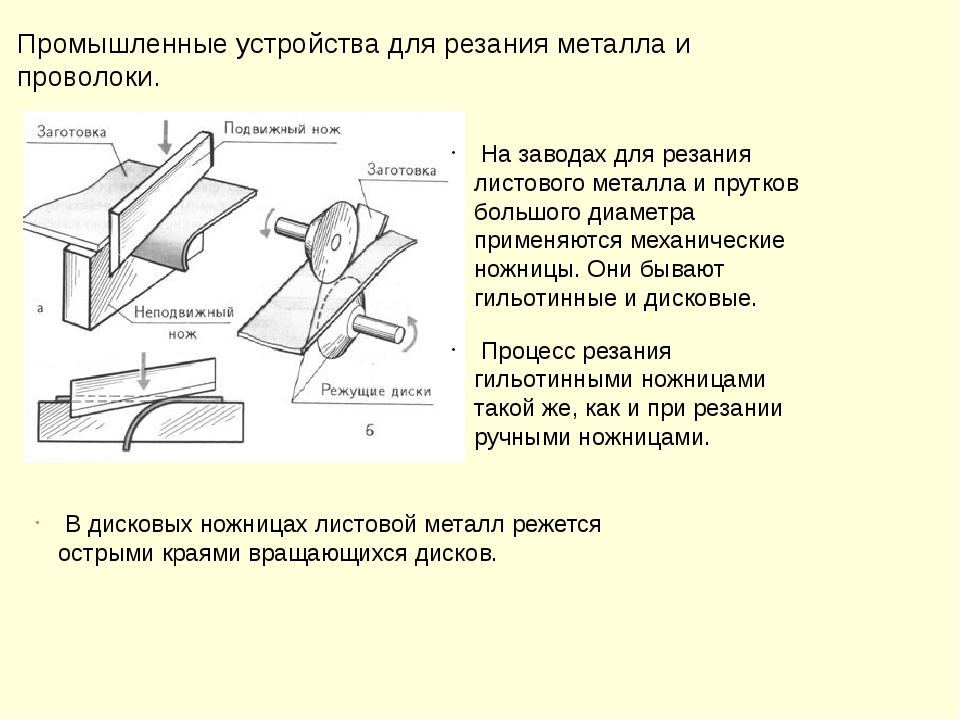

#2 Стрижка

Стрижка — это процесс, который часто называют высечкой. Он возник в середине 1800-х годов, когда искали способ раскроя кожи для обувной промышленности. Теперь этот процесс используется для различных материалов и позволяет резать металл без сколов или использования тепла. В этом процессе используется движущееся лезвие, которое толкает неподвижную заготовку. В процессе стрижки существуют различные операции. Ниже мы выделили два наиболее популярных.

- Штамповка: операция, в которой используется штамповочный пресс, чтобы протолкнуть инструмент через сырье, чтобы создать отверстие и сбрить лишний материал.

- Преимущества : экономичный процесс для простой резки и быстрой работы

- Недостатки: не оптимальны для сложных резов, стоимость инструмента может быстро возрасти.

- Штамповка: операция по резке металла с использованием станка для деформации нежелательного материала и создания различных форм.

- Преимущества: высокий уровень автоматизации и снижение некоторых вторичных затрат.

- Недостатки: нестандартные штампы для тиснения обуславливают высокую цену и невозможность внесения изменений в процессе производства.

#3 Удаление абразивного материала

К методам абразивной резки относятся такие операции, как шлифовка, притирка и гидроабразивная резка. Все эти методы резки удаляют лишний материал посредством эрозии. Эти операции намного быстрее, чем термические процессы, такие как электроэрозионная обработка и лазер, обеспечивают лучшее качество кромки и обычно обеспечивают некоторую экономию средств для производителей. Удаление абразивного материала подразделяется на различные операции, которые описаны ниже.

- Шлифование : В шлифовальных операциях в качестве основного режущего инструмента используется шлифовальный круг.

В рамках шлифования существуют еще более специфические и индивидуальные операции, такие как глубинное шлифование, циклическое шлифование и плоское шлифование.

В рамках шлифования существуют еще более специфические и индивидуальные операции, такие как глубинное шлифование, циклическое шлифование и плоское шлифование. - Преимущества: очень точные размеры, возможность создания гладких поверхностей и возможность выполнения с меньшим давлением на материал.

- Недостатки: не позволяет снимать большие объемы материала.

- Притирка: При притирке две поверхности притираются друг к другу с находящимся между ними абразивным материалом. Это движение может быть сделано вручную или с помощью машины.

- Преимущества: выдерживают жесткие допуски и отлично подходят для создания равномерно плоских поверхностей.

- Недостатки: медленные процессы резки и расходы могут быстро возрасти, что приведет к более высокой цене.

- Гидроабразивная резка: В операциях гидроабразивной резки большая машина использует смесь воды под высоким давлением и абразивного граната для резки различных материалов.

- Преимущества: процессы холодной резки, отсутствие термических повреждений/деформаций, исключительное качество кромки, отсутствие необходимости в чистовой обработке, широкий спектр совместимых типов и толщин материалов, а также чрезвычайно жесткие допуски.

- Недостатки: умеренная цена

#4 Нагрев

Резка металлов нагревом включает такие операции, как плазменная резка и лазерная резка. В обоих этих процессах используется горячий мощный свет для удаления лишнего материала. Лазерная резка, появившаяся в 1960-х годах, и плазменная резка, появившаяся в 1957 году, долгое время были одними из самых известных методов резки металлов. Несмотря на то, что обе эти операции являются широко распространенными методами резки, они вызывают термические повреждения, значительную деформацию и требуют некоторых процессов окончательной обработки. Операции лазерной и плазменной резки характеризуются ниже.

- Лазерная резка: Эта технология использует лазер для испарения и удаления излишков материала.

Если раньше лазер использовался в основном в производстве, то теперь он используется в различных отраслях промышленности.

Если раньше лазер использовался в основном в производстве, то теперь он используется в различных отраслях промышленности. - Преимущества: возможность выполнения сложных резов и высокая точность.

- Недостатки: ограничения по типу материала, ограничения по толщине материала, необходимость зачистки кромок и высокие тепловложения.

- Плазменная резка: Операция, аналогичная лазерной резке, но вместо этого для разрезания электропроводящих материалов используется струя ускоренной горячей плазмы.

- Преимущества: низкая цена, высокая скорость резки и простота использования.

- Недостатки: ограничения по типу материала, ограничения по толщине материала, необходимость зачистки кромок и высокие тепловложения.

#5 Электрохимическая

К методам электрохимической резки относятся такие процессы, как электроэрозионная обработка (EDM), травление и электрохимическая обработка (ECM). Эти операции выполняют разрез посредством электрической и химической реакции.

Эти операции выполняют разрез посредством электрической и химической реакции.

- Электроэрозионная обработка: процесс изготовления, при котором разрезы создаются электрическим зарядом (искрой). Именно по этой причине электроэрозионную обработку иногда называют искровой обработкой, искровой эрозией или прожиганием проволоки.

- Преимущества: выдерживает жесткие допуски, отлично подходит для создания равномерно плоских поверхностей.

- Недостатки: высокая тепловложение, некоторые термические повреждения и часто требуются процессы очистки/обработки кромок.

Благодаря большому количеству процессов и операций, доступных сегодня, у производителей есть множество вариантов резки металлов. Несмотря на то, что каждый из них имеет свои преимущества и недостатки, универсального решения для всех не существует. Профессионалы отрасли часто принимают решение о реализации операции после тщательного изучения проекта.

Итак, какой процесс подходит для вашего следующего проекта?

Все запросы предложений по головкам для гидроабразивной резки можно найти на странице с ценами

Цельнометаллические детали

Все типы металлов, твердых или мягких, драгоценных или неблагородных, тугоплавких или черных, магнитных или немагнитных, плотных или пористых, можно резать с исключительно жесткими допусками. Запатентованные процессы Metal Cutting превосходно подходят для резки с жесткими допусками с высокими значениями Cpk и Ppk, и они устраняют необходимость в какой-либо ручной обработке резных цельнометаллических деталей. Технологические повреждения, такие как изгиб и царапины, также исключаются.

Возможности цельнометаллических деталей

Резка

Торцевые элементы прямоугольности и параллельности точно удерживаются, а радиусы углов соответствуют указанным, что соответствует требованиям к прямоугольным вырезам и позволяет последующим процессам добавлять радиусы, если это необходимо.

Притирка

Притирка позволяет нам «переместить десятичную дробь» к еще более жестким допускам и более гладкой поверхности.

Шлифование

Мы можем производить сложные профили, формы, несколько конусов, узкие пазы, острые и тупые углы и цилиндрические наконечники из всех типов металлов.

Полировка

Наши методы полировки позволяют улучшить отделку без изменения свойств.

Почему стоит выбрать резку металлов для цельных металлических деталей

Учитывая множество проблем, связанных с резкой деталей из различных материалов, мы преуспели в решении этих проблем для всего диапазона характеристик материалов и всех типов металлов. Например:

- При правильном выполнении точная резка твердых металлов без заусенцев легче, чем резка мягких металлов. Зная, какие инструменты использовать и какие процессы и процедуры использовать, наши методы предотвращают движение мягких металлов, которое в противном случае привело бы к образованию заусенцев, которые невозможно удалить.

- При резке драгоценных металлов, таких как золото или серебро, очень важно резать металлические детали с жесткими допусками, а также для достижения максимального выхода — и в обеих областях мы обеспечиваем все это.

- Чтобы предотвратить окисление (также известное как ржавчина), которое может произойти при работе с нержавейкой и высокоуглеродистым семейством черных металлов, мы используем именно тот вид бережного обращения с материалом, который требуется при резке черных металлов.

- Такие процессы, как нагрев или холодная обработка, могут изменить магнитные свойства металлов; однако наше оборудование не дает таких эффектов, а используемые нами методы позволяют избежать нежелательного намагничивания или размагничивания металлических деталей.

- Хотя пористость обычно не связана с металлами, покрытия на металлах часто могут иметь разную твердость и пористость. На наши методы не влияют покрытия, а также любые диэлектрики; поэтому мы можем резать металлические детали с покрытием с одинаковой точностью, без заусенцев и с чистотой процесса, независимо от того, твердое или мягкое покрытие, полимерное или неполимерное.

Измерения центральной тенденции чрезвычайно важны для производственных заказчиков, и здесь мы также преуспеваем. Это связано с тем, что хотя 100-процентная инспекция человеком возможна — и на самом деле мы можем и предлагаем ее в Metal Cutting — она сопряжена с дополнительными затратами и хорошо известными статистическими неточностями. К ним относятся прямые затраты времени и людей на выполнение задачи, а также расходы на приобретение и эксплуатацию оборудования, помогающего в проведении проверок. Поскольку проверка человеком, по оценкам, обеспечивает точность в лучшем случае 80%, существуют также косвенные затраты, связанные с такими рисками, как проблемы с качеством, возврат деталей или ущерб репутации производителя и удовлетворенности клиентов.

Вместо того, чтобы полагаться на 100% контроль человека, у нас есть оборудование, способное измерять размерные параметры 100% ваших деталей со 100% точностью. Кроме того, статистический контроль процесса является ключевым преимуществом нашего процесса, что позволяет нам еще больше минимизировать или полностью исключить необходимость вмешательства человека.

43 МБ

43 МБ 69 МБ

69 МБ 78 МБ

78 МБ

В рамках шлифования существуют еще более специфические и индивидуальные операции, такие как глубинное шлифование, циклическое шлифование и плоское шлифование.

В рамках шлифования существуют еще более специфические и индивидуальные операции, такие как глубинное шлифование, циклическое шлифование и плоское шлифование.

Если раньше лазер использовался в основном в производстве, то теперь он используется в различных отраслях промышленности.

Если раньше лазер использовался в основном в производстве, то теперь он используется в различных отраслях промышленности.