Схема крепления металлочерепицы саморезами

На данный момент такой кровельный материал, как металлочерепица, является практически самым популярным, соответственно востребованным из всех, что используются в качестве покрытия крыши зданий и сооружений.

Высокие показатели известности основаны на таких важных факторах, как оптимальная долговечность продукта, прочность, которые идеально соотносятся с доступной для широкого круга потребителей стоимостью. Нельзя также не отметить высокое качество материала с его эстетичным внешним видом.

Металлочерепица отличается относительной простотой в процессе монтажа, особенности, если известны основные правила и требования, которые при установке и креплении обязательно должны быть осуществлены. Решение такого вопроса, как крепить металлочерепицу, является одной из самых важных операций, которые в той или иной мере определяют уровень их надежности, а также всей конструкции.

Что нужно знать?

Прежде чем начать процесс монтажа и крепление металлочерепицы, требуется внимательно изучить основные правила и требования по осуществлению работ такого плана. Их достаточно много, но наиболее важными являются такие факторы, как:

Их достаточно много, но наиболее важными являются такие факторы, как:

- Для резки материала правильно использовать специальные пилы, которые оснащены особыми дисковыми резцами, также потребуются качественные профессиональные ножницы, предназначенный для резки металла.

- При работе с шуруповертом стоит ограничить момент вращения, чтобы точно избежать холостого проворачивания крепежей, монтированных в обрешетку. Стойкость крепления в данном случае может быть достаточно сильно нарушена и ослаблена, что совершенно недопустимо при работе с кровлей.

Важно! Настоятельно не рекомендуется применять болгарку, так как при осуществлении работ с данным материалом она в состоянии сильно разрушить все защитные слои, предназначенные для надежности металлочерепицы к коррозийным процессам.

Некачественное крепление также может привести к сильным деформациям прокладки и к плохой герметизации отверстий. Перед началом всех основных работы очень важно правильно установить данный параметр у шупуповерта.

Перед началом всех основных работы очень важно правильно установить данный параметр у шупуповерта.

Важно! При проведении работ такого плана требуется следить за тем, чтобы по завершении вкручивания прокладка была немного сжата. Необходимо при осуществлении работ следить за вкручиванием каждого самореза, нельзя допускать их недокручивания.

- При проведении таких, как работ, как крепление металлочерепицы, требуется запастись специальной одеждой. Обувь должна быть с мягкой подошвой. Это необходимо чтобы не испортить внешний вид материала. Также правильно целенаправленно наступать в зону, где располагается обрешетка, то есть в прогибы.

- Процесс крепления кровельного отделочного к установленной обрешетке должен производиться строго перпендикулярно обрешеточным планкам.

- Перед проведением работ важно прикинуть расход крепежных материалов. Их требуется примерно 8 штук на метр квадратный.

- Если были обнаружены небольшие царапины или иные повреждения верхнего полимерного слоя материала, требуется сразу закрасить их составом из баллончика точно такого же цветового оттенка. Точно такая же операция производится при работе с саморезами.

- Чтобы крепление данного кровельного материала было проведено правильно, специалисты советуют приобретать специальные саморезы, которые обычно идут в комплекте с качественной резиновой прокладкой. В процессе приобретения их можно подобрать строго по цвету металлочерепицы.

- Монтаж металлочерепицы осуществляется в зависимости от того, с крышей какой формы проводятся работы. Если она двускатная, то с торцевой ее части, если распространенная шатровая, то все начинается оттуда, где присутствует конек, то есть с самой высшей ее точки.

Важно! Крепить листы правильно так, чтобы один элемент покрывал каждый предыдущий.

Как грамотно осуществлять закрепление листов

Прежде чем описать процесс крепления металлочерепицы, стоит немного внимания заострить на такой важной для каждой крыши, как обрешетка. Это специальная конструкция, которая выполнена из деревянных досок, каждая из которых имеет строго одинаковый размер.

Это специальная конструкция, которая выполнена из деревянных досок, каждая из которых имеет строго одинаковый размер.

Монтируются данные элементы на одинаковом расстоянии друг относительно друга, также оно должно в обязательно порядке совпадать с шагом, который присутствует у металлочерепицы. Доски, которые находятся под коньком, а также у карниза очень часто имеют достаточно большие параметры толщины без одновременной поддержки расстояния, находящегося между двумя скатами.

При креплении деталей кровли на скате кровли требуется очень тщательно производить закручивание саморезов, делать это строго по линии, которая обычно расположена немного ниже, примерно на 15 мм от уровня штамповки, расположенной между гребнями.

Если конструкция обрешетки была проведена грамотно, при совершенном соблюдении инструкций и схемам, крепежи в обязательном порядке можно закрутить в какое угодно место, потому как должна присутствовать специальная доска.

Металлочерепица на досках всегда монтируется так, чтобы не было технологического зазора. По этой причине элементы металлочерепицы всегда будут очень плотно прижаты к конструкции обрешетка, а сам кровельный материал не деформируется.

Важно! Основным преимуществом данного метода крепления является тот факт, что установленные крепежи будут совершенно неприметными, потому что находятся в особой тени.

Два метода крепления стыковки

В процессе монтажа такого материала, как металлочерепица, возможно применение одного из нескольких методов осуществления стыковки отдельных элементов кровельного материала. Особой популярностью пользуются два основных метода:

- По рядам;

- По волнам.

В первой ситуации можно эффективно решить задачи, связанные с защитой плоскости металлочерепицы от сильного сбоку дующего ветра, а также от целостности внешней стороны ската. При проведении данного метода стыковки саморезы важно закрутить строго в каждом из последующих рядов, присутствующих в общей линии штамповки.

При проведении данного метода стыковки саморезы важно закрутить строго в каждом из последующих рядов, присутствующих в общей линии штамповки.

При осуществлении стыковочного процесса по рядам, соединение производится на досках специальной шаговой обрешетки. Используемые крепежи обычно монтируются на досках строго в каждой волне.

В ситуации, если речь идет по всей общей площади ската кровли, крепежи, как показывает схема, должны быть распределены очень равномерно. Движение ведется строго от края карниза к коньку.

Процесс закрепления осуществляется в каждой третьей по счету волне с одновременным небольшим сдвигом, когда проводится переход на какой-то иной ряд, чтобы продолжить крепление.

Процесс крепления профильных листов по карнизной части

Особого внимания заслуживает формирование особого карнизного узла, в котором присутствуют выступающие за края элементы металлочерепицы. Это расстояние должно быть примерно 50 мм.

Подобная конструкция преимущественна тем, что вода после осадков попадает сразу в желоб, потому все без исключения конструкционные элементы, выполненные из дерева, остаются качественно защищенными от влаги.

На долговечность их эксплуатации это оказывает непосредственное влияние. Саморезы вкручиваются через одну волну и примерно на 70 мм выше от штамповки.

Важно! Чтобы расположенные внизу волны металлочерепицы не проседали, требуется прикрепить один из нее элементов к доске, которая имеет наибольшие показатели толщины при сравнении с иными. Увеличение должно быть равно 20 мм, не более. Общее расстояние между центральной частью первой шаговой доски и карнизной при их ширине 100 мм, составит ровно 250 мм.

Работа с коньком

В самой верхней точке обрешетка обычно заканчивается специальной доской, которая принадлежит коньку, как показывает схема. При осуществлении данной операции необходимо выполнить монтаж такого элемента, как дополнительная подконьковая доска.

Благодаря этому можно обеспечить зазор от 80 мм, который будет расположен между подобными досками, расположенными между соседними скатами. Данный промежуток будет выполнять функцию, связанную с организацией качественной вентиляции.

Самым действенным и эффективным методом особого выведения планки на кровельный торец является установка специальной доски, которая примерно на 20 мм толще при сравнении с иными применяемыми в процессе строительства материалами, предназначенными для строительства обрешетки.

Важно! Только таким методом избежать такого явления, как «просадка» конька по отношению к общей линии торца.

Качественное закрепление хребтовой деревянной планки должно осуществлять саморезами и строго по точкам, которые являются самыми высокими в покрытии. Общее расстояние между саморезами должно быть 0,8 мм.

При осуществлении данного процесса важно следить за тем, чтобы точки крепления были расположены на равном расстоянии от обрешетки. Так можно добиться того результата, что в процессе затягивания крепежей, планка такого конька не деформируется.

Так можно добиться того результата, что в процессе затягивания крепежей, планка такого конька не деформируется.

Когда может потребоваться дополнительное крепление

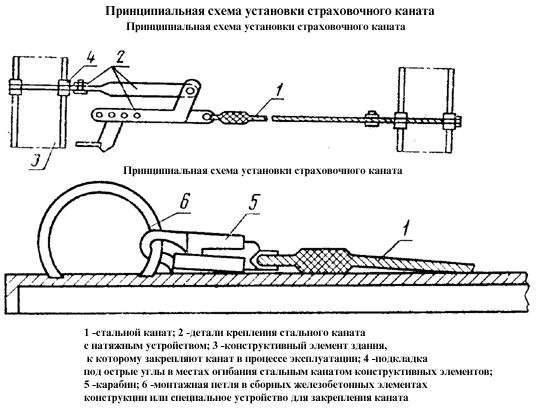

Крепление, которое крепится дополнительно, обычно осуществляется для обеспечения эффективного противодействия кровли сильным ветровым нагрузкам. Чтобы обеспечить высокие показатели надежности, стоит провести дополнительное крепление в таких местах, как:

- Элементы металлочерепицы друг с другом – по волнам и по всем рядам;

- Кровельный материал к самой обрешетке – по линии конька, а также по карнизу;

- Параллельно линии торца, где кровля крепятся на досках.

Советы профессиональных кровельщиков

В заключении стоит отметить некоторые правила и рекомендации по проведению крепления. Это верный способ значительно облегчить рабочий процесс. Среди них есть самые важные:

- Если рабочие процессы были начаты с левой стороны конструкции, все элементы металлочерепицы, которые будут зафиксированы за ним, нужно подводить строго под уровень волны ранее уложенного листа.

- Как только у конька закрепляется саморезами первый лист, последующий необходимо уложить точно так, чтобы в его нижней части получилась очень ровная линия. Обязателен нахлест и фиксируется он только одним крепежным элементом и строго по гребню волну, то есть под первой, расположенной поперек складкой.

Если верхний ряд, который расположен в непосредственной близости с коньком не получается очень ровным изначально, потребуется придерживаться специальной инструкции:

- Стоит немного поднять лист кровельного материала;

- Постепенно наклонять его книзу и поочередно укладывать все листы в требуемое положение;

- Прикручивать их к крыше нужно по самому верху гребня и также под горизонтальными складками;

- После этого все листы крепятся к обрешетке.

Если все процессы проводятся с кровлей, которая выполнена в форме шатра, потребуется монтировать специальные уплотнительные строительные ленты у самого конька, а также на всех стыках поверхностей кровельного покрытия.

Обычно они прибиваются к профилю и потом планкой накрывается стык или конек, смотря, что защищается. При использовании в процессе монтажа качественного современного гидроизоляционного материала не потребуется использовать уплотнители.

схема крепления кровли с помощью саморезов

Из большого количества известных кровельных материалов металлочерепица выделяется своей долговечностью, практичностью и привлекательным внешним видом. Покрытие крыши металлочерепицей существенно изменяет облик постройки, придает дому солидный и нарядный вид.

Производится из стали (реже — из алюминия или меди) толщиной около полмиллиметра, отчего вес кровли ощутимо снижается — по сравнению с шифером — в 2 раза. Материал имеет двойную степень антикоррозийного покрытия — оцинковка и полимерный слой, надежно сохраняющий металл в течение большого количества времени.

Попутно с покрытием изготавливаются все необходимые доборные элементы — коньки крыши, карнизные и оконные уголки, ендовы, водостоки и т. д. Выпускается несколько цветовых вариантов, размеры и рисунок профиля у разных производителей отличаются друг от друга, что создает возможность выбора наиболее привлекательного варианта.

д. Выпускается несколько цветовых вариантов, размеры и рисунок профиля у разных производителей отличаются друг от друга, что создает возможность выбора наиболее привлекательного варианта.

В этой статье вы узнаете, как правильно прикручивать металлочерепицу и как крепить металлочерепицу на крыше частного дома.

Содержание статьи

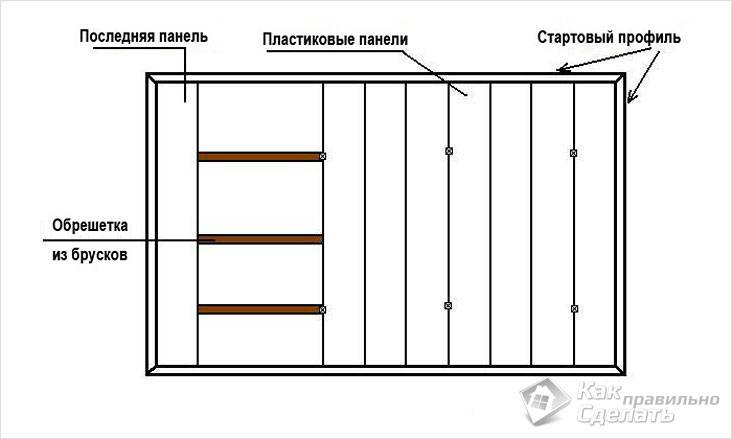

Что такое обрешетка и ее установка

Для правильного монтажа металлочерепицы необходимо соорудить обрешетку, представляющую собой деревянную подложку в виде решетки или сплошного слоя. Обрешетка выполняет несколько функций:

- Обеспечивает крепеж металлочерепицы

- Образует необходимый вентиляционный зазор, исключающий намокание подкровельных материалов от конденсата.

- Создает ровную плоскость, компенсируя возможные неровности стропильной системы, что способствует нормальной установке листов и обеспечивает максимальный срок службы.

ВАЖНО!

Обрешетка устанавливается поверх слоя гидроизоляции, крепится к стропилам рядами, соответствующими шагу волны металлочерепицы. Крепится оцинкованными гвоздями, исключающими их коррозию. Материалом для ее изготовления служит обрезная доска, чаще всего 25 мм толщиной. Материал должен быть высушен, не иметь изъянов, гнилых участков, не допускается заражение плесенью или грибком.

Крепится оцинкованными гвоздями, исключающими их коррозию. Материалом для ее изготовления служит обрезная доска, чаще всего 25 мм толщиной. Материал должен быть высушен, не иметь изъянов, гнилых участков, не допускается заражение плесенью или грибком.

Два способа стыковки листов

Крепление металлочерепицы саморезами начинается с подготовки кровельных листов. Листы металлочерепицы стыкуются внахлест на ширину одной волны. Это можно делать двумя способами: слева направо и наоборот.

Разница в том, что в первом случае каждый последующий лист подсовывается по предыдущий, а во втором — накладывается на него сверху. Выбор того или иного способа диктуется удобством работы, типом крыши или другими соображениями и никакого влияния на результат не имеет.

Чаще всего при работе применяются оба способа, где как удобнее.

При стыковке листов между рядами нельзя располагать их в шахматном порядке, каждый лист должен располагаться строго над нижним. Исключением может быть единичное включение фрагмента листа при заполнении, например, уклона шатровой крыши или подобных участков.

Исключением может быть единичное включение фрагмента листа при заполнении, например, уклона шатровой крыши или подобных участков.

как крепить металлочерепицу на крыше саморезами: фото

Все листы, помимо крепления к обрешетке, обязательно крепятся между собой короткими саморезами по линии стыка для обеспечения герметичного соединения и исключения проникновения ветра под лист, отчего его может сорвать.

Как крепить металлочерепицу по линии карниза?

Чаще всего линия карниза перекрывается листом металлочерепицы примерно на 5 см. Такой свес позволяет воде скатываться прямо в водосточный желоб, исключая возможность контакта с деревянными деталями стропильной системы.

При этом, в некоторых случаях приходится располагать край листа выше карнизной доски, что бывает вызвано сложными условиями монтажа, наличии ступенек или иных нарушениях геометрии карниза. При таком креплении вода сходит с карнизного уголка, что несколько хуже, чем первый способ, но вполне приемлемо.

Крепление покрытия по линии каркаса

Водосточный желоб и карнизный уголок устанавливаются перед монтажом листов, чтобы обеспечить правильный сток воды.

Крепление металлочерепицы к обрешетке саморезами

Как правильно крепить металлочерепицу саморезами к обрешетке? При установке листов надо учитывать особенности материала.

Дело в том, что полимерное покрытие довольно легко разрушается при сгибании или продавливании, отчего защита листа существенно ослабляется.

Один оцинковочный слой надолго защитить металл не сможет, начнется коррозия и лист выйдет из строя. Поэтому важно правильно настроить силу прижима листа к обрешетке. Крепление металлочерепицы к обрешетке производят по следующей схеме:

- Чтобы рассчитать примерное количество саморезов, можно воспользоваться следующим правилом: на 1 квадратный метр кровли понадобится 9-10 саморезов.

- Если в процессе укладки было повреждено лакокрасочное покрытие металлочерепицы, то место скола следует тщательно закрасить антикоррозийной краской того же цвета

- Если саморез недостаточно глубоко завинтить, не получится плотного прилегания резиновой прокладки к листу, отчего возникнет щель, в которую проникнет вода.

Слишком сильное завинчивание продавит материал, покрытие отслоится и лист начнет ржаветь. Выходом из этой ситуации может стать использование шуруповерта с заданным усилием завинчивания, или постоянный контроль за глубиной погружения самореза.

Слишком сильное завинчивание продавит материал, покрытие отслоится и лист начнет ржаветь. Выходом из этой ситуации может стать использование шуруповерта с заданным усилием завинчивания, или постоянный контроль за глубиной погружения самореза.

ОБРАТИТЕ ВНИМАНИЕ!

Саморезы должны быть специальными, предназначенными для таких работ. Они имеют оцинкованное покрытие, уплотняющую прокладку из специальной резины. Обычная не подойдет!

Монтаж металлочерепицы вокруг труб или иных препятствий

Схема крепления металлочерепицы довольно проста, но случаются моменты, о которых стоит поговорить отдельно. Все выступающие элементы кровли должны быть обложены по периметру дополнительным рядом обрешетки, отступающим от них на 20 см. Это необходимо для установки уголка, перекрывающего стык.

В зависимости от расположения того или иного элемента может потребоваться изготовление специально обрезанного листа, соответствующего размерам оставшегося пространства или доходящего до следующего листа, расположенного штатным образом. Например, такой вариант может применяться для образования стока мансардного окна.

Например, такой вариант может применяться для образования стока мансардного окна.

Правильный обход трубы металлочерепицей

Производители выпускают детали, соответствующие всем элементам крыши — внутренние и наружные уголки, коньки, ендовы, желоба и пр. Практически все они имеют единое требование к установке — наличие дополнительной планки в обрешетке, к которой они, собственно, будут крепиться.

ОСТОРОЖНО!

Следует помнить о необходимости предварительной гидроизоляции всех стыков от внешних протечек, такие места наиболее подвержены этой опасности. Конек крыши крепится поверх листов, для его крепления также требуется установка дополнительной доски вдоль верхнего конькового среза крыши.

Расположение саморезов определяется размером элемента, или по правилу — не менее 3 шт на погонный метр. Требования по усилию завинчивания такие же, как и к листам — контроль и недопустимость продавливания.

Распространенные ошибки крепления

- Наиболее частой ошибкой является неправильное соединение листов между собой, образующее щели или зазоры, в которые врывается ветер.

Частое воздействие порывов ветра при довольно большой площади листа рано или поздно оторвет его от обрешетки. Кроме того, часто встречается неправильно обрезанный край листа, накрытый уголком таким образом, что вода беспрепятственно подтекает под него.

Частое воздействие порывов ветра при довольно большой площади листа рано или поздно оторвет его от обрешетки. Кроме того, часто встречается неправильно обрезанный край листа, накрытый уголком таким образом, что вода беспрепятственно подтекает под него. - Все места, в которых может скапливаться или проникать вода, требуют особенного внимания и местной дополнительной гидроизоляции.

- При монтаже металлочерепицы могут возникнуть различные ситуации, требующие нестандартного решения. Надо учитывать, что в любом случае должны соблюдаться общие требования — отсутствие щелей, возможности проникновения воды, части листов должны располагаться по направлению стока воды.

- К часто встречающимся ошибкам можно отнести отсутствие контррейки при установке обрешетки, отчего исключается возможность циркуляции воздуха.

- Не рекомендуется использование рубероида или подобных материалов с использованием битума, так как в летнее время он плавится, провисает и издает удушливый запах.

- Ни в коем случае не надо использовать саморезы без уплотняющей шайбы с прокладкой.

Советы опытных мастеров

- Листы металлочерепицы довольно тонкие. Ходить по ним можно только в мягкой обуви, наступая на нижние точки волны в местах расположения планок обрешетки.

- Нельзя допускать проворачивания самореза при завинчивании, от этого сила сцепления с древесиной снижается во много раз.

- Монтаж скатной крыши можно начинать справа или слева, как удобнее, но если крыша — шатровая, монтаж начинают ровно посередине, для симметрии оформления уклонов.

- Саморезы должны закручиваться строго перпендикулярно плоскости листа, иначе возникнет продавленный участок со стороны наклона.

- Обычно к приобретаемой металлочерепице прилагается подробная инструкция по монтажу. Ее рекомендуется внимательно изучить, так как все виды материала имеют свои особенности, их необходимо знать и учитывать при монтаже.

крепление металлочерепицы саморезами: схема и советы

Полезное видео

А теперь предлагаем вам посмотреть видео по самостоятельному креплению черепицы к обрешетке:

Заключение

Крепление металлочерепицы — процесс не столько сложный, сколько требующий внимания и определенных знаний. Прежде, чем начинать работы, надо детально уяснить себе все аспекты вопроса, подготовить материалы и инструменты. Теперь вы знаете, как закрепить металлочерепицу на крыше и сможете использовать полученные знания при монтаже крыши.

Самостоятельное крепление металлочерепицы будет успешным только тогда, когда человек ясно представляет себе все этапы работы и понимает очередность и правила установки всех элементов. Тогда срок службы кровли будет максимальным и не потребует ремонтов или переделок.

Вконтакте

Google+

Одноклассники

схема, расстояние между саморезами, шаг крепления профлиста на кровле, как правильно вкручивать к обрешетке, с каким шагом крепить

Содержание:

Для выполнения крепления профнастила саморезами на крыше используется особая технология, благодаря которой крыша может безупречно эксплуатироваться до полувека.

В большинстве случаев выбор профнастила для перекрытия кровли определяется универсальностью материала. Для него характерна хорошая прочность и высокая устойчивость к негативному воздействию природных явлений, что позволяет получить надежную и долговечную крышу. Помимо этого профилированные листы металла отличаются прочной окраской, которая не выгорает под воздействием солнечных лучей. Это позволяет сэкономить на краске.

Виды саморезов, используемых для крепления профлистов

В качестве крепежных элементов для профнастила используются металлические кровельные саморезы, ими же крепят кровельную металлочерепицу. Выбор крепежа абсолютно не зависит от типа обрешетки и материала ее изготовления, в любом случае используются самоврезающиеся винтовые шурупы высокого качества, оснащенные уплотнительными резиновыми элементами.

Если монтаж выполнять винтами, не предназначенными для фиксации профнастила, то результатом может стать ослабление крепежа и коррозийный налет. Конечно, коррозию можно предотвратить, если отверстия вокруг крепежа заделать герметиком.

Конечно, коррозию можно предотвратить, если отверстия вокруг крепежа заделать герметиком.

Конструктивной особенностью самореза является наконечник в виде сверла, что позволяет обходиться без предварительной подготовки отверстий.

Наличие резинового уплотнителя на каждом винте делает место крепления полностью герметичным.

Если говорить о размерах, то наиболее востребованными являются шурупы 4,8*28 мм, хотя производитель предлагает крепежные элементы длиной 19-250 мм и диаметром 4,8-6,3 мм.

Например, для крепления коньковых элементов лучше использовать саморезы, длина которых достигает 80 мм. В целом крепежный элемент должен быть длиннее общей толщины листа на 3 мм, независимо от схемы крепления профлиста саморезами на крыше.

Стандартная шляпка самоврезающихся винтов имеет оптимальную высоту, которая позволяет метизу прочно держаться в бите шуруповерта.

Правила расчета саморезов

Для определения количества крепежных элементов используется две схемы, уникальная и персональная.

Уникальная схема крепления профнастила саморезами на крыше позволяет выполнить расчеты быстрее и проще, благодаря постоянству цифр. При незначительной ветровой нагрузке на 1 м2 берут 4 самореза. Этого количества вполне достаточно, чтобы листы профнастила не вибрировали. В регионах с преобладанием сильных ветров, которые будут постоянно оказывать воздействие на кровельную конструкцию, на одном квадратном метре размещают 8 саморезов.

Для примера можно взять следующую схему: крепление профнастила будет выполняться на скатах крыши общей площадью 50 м2 в доме, расположенном на открытом, хорошо продуваемом участке. С учетом сильной ветровой нагрузки, чтобы крепление металлопрофиля было достаточно надежным, необходимо взять по 8 саморезов на один квадратный метр поверхности. Делая соответствующие расчеты, получается следующий результат:

50*8=400 штук.

При вычислении следует учитывать необходимое отклонение 5%, следовательно, для работы потребуется такое количество крепежей:

400+5%=420 штук.

Персональная схема крепления профлиста подразумевает учет общей нагрузки на кровлю. Особенностей обрешетки, кровельного материала и назначение крыши. В большинстве случаев при креплении профнастила на металлическую обрешетку шаг между крепежами составляет 50 см. Заметим, что расстояние между обрешеткой для профнастила не является постоянным. При минимальных нагрузках со стороны это расстояние может быть увеличено. Следовательно, для каждой крыши расчет проводится индивидуально.

Опытные строители рекомендуют в любом случае приобретать саморезы с небольшим запасом, чтобы избежать непредвиденных ситуаций.

Особенности монтажа профнастила на крыше — схема

Чтобы качественно выполнить монтаж листов профнастила на крыше, важно не только уметь правильно выбирать крепежные элементы. Необходимо знать, как правильно вкручивать саморезы в профнастил при непосредственном креплении этого кровельного материала. Это очень важно для получения прочной и надежной конструкции. Давайте разберемся, как правильно крепить профлист на крыше саморезами, чтобы крепление было надежным и долговечным.

Необходимо знать, как правильно вкручивать саморезы в профнастил при непосредственном креплении этого кровельного материала. Это очень важно для получения прочной и надежной конструкции. Давайте разберемся, как правильно крепить профлист на крыше саморезами, чтобы крепление было надежным и долговечным.

Для начала следует точно определить, в каких целях будет использоваться крыша. Ведь кровля мансардного этажа обустраивается совсем по другой схеме в отличие от холодного чердачного помещения. Не исключено, что профнастил планируется использовать для перекрытия крыши над гаражом или какой-либо хозяйственной постройкой (прочитайте также: «Как сделать перекрытие крыши профнастилом своими руками – пошаговое руководство»). Следовательно, форма кровельной конструкции, ее площадь, состав «пирога», количество материала и крепежных элементов полностью зависит от планируемого использования крыши.

В качестве кровельного материала чаще всего используются профилированные листы «Н» определенных размеров, причем высота и толщина волны подбирается индивидуально для каждого объекта.

Кроме того для надежного крепления профнастила на крыше расстояние между саморезами подбирается по индивидуальному плану.

После определения необходимого количества материала можно приступать к непосредственному монтажу, соблюдая следующие правила:

- Начинают укладку листов с нижнего ряда вдоль карнизного свеса.

- Листы первого ряда должны немного свисать с кровли, чтобы обеспечить защиту стенам от дождя и снега.

- Саморезы вкручиваются строго перпендикулярно поверхности. При этом простое полотно крепится саморезами с резиновой прокладкой, а монтаж ендов выполняется метизом с жестяным уплотнителем.

- Допускается предварительно соединять по несколько листов между собой и крепить конструкцию блоками. Такие действия несколько ускоряют выполнение работы.

- Для решения вопроса, с каким шагом крепить профнастил, следует знать, что профилированные металлические листы фиксируются саморезами между волнами. А вот крепление конька выполняется на гребне волны.

Укладка гидроизоляции и пароизоляции

Для надежности и долговечности крыши необходимо выполнить монтаж гидроизоляционного и пароизоляционного материала.

Гидроизоляцию укладывают между элементами обрешетки и профнастилом непосредственно на утеплитель (если предусмотрено его использование) для защиты чердачного пространства и утеплителя от попадания влаги. Отсутствие гидроизоляции приводит к тому, что влага не отводится из-под кровли, а скапливается в виде конденсата на профилированных металлических листах. Результатом этого становится образование очагов коррозии и уменьшение эксплуатационного периода кровельного материала.

Пароизоляция укладывается под утеплителем и предотвращает образование конденсата, который всегда образуется из-за разницы температуры с внешней и внутренней стороны кровли.

По функциональному назначению строения определяется количество слоев кровельного пирога.

К примеру, жилые объекты требуют наличие пароизоляции, утеплителя, гидроизоляции и кровельного материала. Для нежилых помещений достаточно укладки под профнастил гидроизоляционного материала.

Вычисление расстояния и шага обрешетки под профнастил

В качестве обрешетки для крыши из профнастила над жилым домом рекомендуется использовать деревянные бруски. Расстояние между ними определяется величиной угла наклона скатов и высотой волны профилированного листа.

Чтобы правильно выбрать расстояние между брусками, шаг крепления профлиста на кровле и качественно закрепить его, необходимо придерживаться следующих рекомендаций:

- При уклоне скатов крыши более 150 расстояние между брусками обрешетки может составлять 35-50 см.

- Если скаты имеют угол наклона меньше 150, то рекомендуется использовать сплошную обрешетку. В этом случае листы кровельного материала могут иметь высоту волны не меньше 20 мм. Кроме того нельзя забывать, что укладка листов должна выполняться с нахлестом до 20 см.

- Если уклон скатов не превышает 150, а высота профиля листа равна 35 мм, то допускает делать шаг между брусками 30 см. При этом нахлест материала может достигать 20 см.

- На аналогичном скате профилированные листы с высотой волны 44 мм можно укладывать на обрешетку, шаг которой равен 50 см и выше.

- При наклоне скатов 200 листы укладываются с нахлестом 10-15 см на обрешетку с шагом 30-40 см.

- Незначительный угол наклона, менее 120, требует дополнительного применения герметика в местах стыка. В исключительных случаях сооружение фиксируется металлическими заклепками.

Причины протечек при правильной укладке профнастила

Довольно часто возникает ситуация, когда крепление профлиста к обрешетке саморезами выполнялось по всем правилам, но на кровле обнаруживаются протечки. Причиной этому может стать неправильное обрезание листов.

Дело в том, что резка металлических профлистов выполняется обычными или электрическими ножницами по металлу, причем для косых вырезов лучше использовать электрический лобзик.

Места реза в обязательном порядке обрабатывают с помощью герметизирующего водонепроницаемого состава, что препятствует образованию коррозийных процессов на кромках листа.

Если профнастил фиксируется на металлических прогонах, то предварительно нужно просверлить отверстия для крепежных элементов. После установки крепежа оставшееся пространство заделывают герметиком.

При необходимости передвижения по кровле из профнастила следует пользоваться обувью с мягкой подошвой, чтобы не допустить повреждения кровельного материала.

С этой же целью не рекомендуется класть используемые инструменты на покрытие. Лучше всего пользоваться специальными деревянными ящичками.

При случайном повреждении защитной пленки профилированного листа используют антикоррозийный состав и влагостойкую краску.

Как крепить профлист на забор: подбор метизов, схема монтажа

Ограждение из профнастила отличается долговечностью, скоростью сборки, эстетичностью. Из-за таких преимуществ оно получило популярность при обустройстве дач, загородных домов, усадеб частного сектора. Но для установки качественной конструкции нужно уметь правильно крепить профлист на забор. Этот этап сборки имеет важные моменты, которые мы и разберем в этой статье.

Особенности крепления профлиста в зависимости от материала столбов

Перед покупкой профнастила стоит заранее выбрать сырье, тип покрытия, цвет. Кроме того, нужно просчитать количество листов и элементов крепежа к ним. Подробные рекомендации по выбору секционного материала вы найдете здесь:

После этого можно приступать к строительству. Определив место и выполнив разметку, формируют опоры под будущий забор. От того, из какого материала они будут сделаны, зависит способ крепления профлиста.

Кирпич

Создание кирпичных столбов – процесс трудоемкий, долгий и недешевый, ввиду высокой стоимости материала. Но готовые опоры не нуждаются в дополнительной отделке, а при соблюдении технологии кладки простоят десятки лет.

Статья: кладка столбов для забора из кирпича

Прикручивают профлист на забор с такими столбами не на кирпич, а к специальным металлическим перемычкам.

Дерево

Недорогой вариант опор. Каркас собирается быстро, поэтому можно легко справиться с ним в одиночку.

Но строители не рекомендуют использовать дерево в качестве столбов для постоянного забора из профлиста. Даже при тщательном уходе ограда вряд ли простоит больше 5–8 лет. Такие стойки лучше устанавливать под временные ограждения.

Рекомендуем прочитать статью: «Монтаж столбов из дерева для забора».

Чтобы правильно крепить профлисты к деревянным столбам нужно предварительно зафиксировать металлические уголки, а затем пройтись саморезами. Альтернатива – сразу монтировать саморезами листы к лагам, но по прочности этот вариант уступает первому.

Металл

Наиболее надежный вид опор под профнастил.

Единственный нюанс – необходимость покрытия столбов антикоррозийным раствором для защиты металла. Для эстетичности опоры рекомендуется покрасить. Статья о порядке установки столбов из металла.

Прикреплять лаги к стойкам можно двумя способами:

- Сваркой. Поперечины приваривают строго горизонтально между столбами либо перед ними с уличной стороны ограды. Более жестким и устойчивым каркас получается в первом случае.

- Кронштейнами крестообразной формы. Представляют собой пластины с загнутыми краями, которые крепятся саморезами к лагам. В этом варианте сварка не потребуется.

Если опыта сварочных работ нет, то лучше применять второй вид монтажа.

Схемы крепления листов

Ниже приведены схемы правильной установки профнастила к металлическим, кирпичным столбам, пример монтажа листов при создании ворот, калитки, фото крепежа материала, когда забор находится на склоне.

Подбираем надежные элементы крепежа

Есть несколько способов фиксации секционного материала к каркасу ограждения:

- саморезами;

- болтами и гайками;

- заклепками;

- сваркой.

Рассмотрим особенности каждого из них и определим наиболее надежный.

Саморезы

Чтобы закреплять листы для забора, часто используют кровельные саморезы (метизы). Их производят из стали типа С1022, которая отличается высокой прочностью и имеет защитное антикоррозийное цинковое покрытие толщиной 15 мкм.

Фото: цветовая гамма кровельных саморезов

Состоят они из 3 частей:

- Сверла. С помощью него элемент ввинчивают в профнастил.

- Резиновой прокладки под пресс-шайбу. Расположена под самой шляпкой. Обеспечивает герметичность крепежа и не дает влаге проникать на листы в местах фиксации.

- Головки (шляпки). Покрывается прочным слоем полимеров, за счет которого саморез становится устойчив к воздействию среды. Цвета разные и подбираются в тон секционному материалу. Так шляпки становятся практически незаметными на общем фоне забора. Формы – круглая, шестигранная, цилиндрическая, полукруглая.

Производятся метизы диаметром 4–6,5 мм, длиной от 19 до 250 мм.

Удобнее всего вкручивать саморезы шуруповертом.

Фото: процесс крепления профлиста к лагам при помощи шуруповерта

Чтобы рассчитать требуемое количество элементов, нужно общую площадь обшиваемой ограды (с учетом нахлестов) разделить на площадь одного листа. Строители рекомендуют удваивать количество метизов вблизи торцов для большей прочности крепления.

Средним показателем расхода саморезов считается 8–9 штук на 1 кв. м.

Элемент крепежа при вкручивании должен стоять строго перпендикулярно листу без перекосов.

Для сборки секций забора допускается применять метизы для металлочерепицы.

Болты

Этот метод крепления по прочности не уступает саморезам.

Фото: закрепление листов к профилю с помощью болтов. Предварительно следует просверлить отверстия под диаметр болта.

Кроме того, если метиз легко выкрутить шуруповертом и проникнуть на огороженную усадьбу, то болты получится снять только с внутренней части двора. Но цена их в несколько раз выше, чем саморезов, а цветовая гамма ограничена черным и серебристым цветами, что существенно выделяет их на фоне общего секционного покрытия.

Работу по крепежу этим способом выполнить одному не удастся, поскольку лист придется заранее приложить к каркасу, отметить отверстие под болт, высверлить его и только потом фиксировать профнастил к лагам.

Средняя норма на 1 лист – 4 штуки.

Заклепки

Обеспечивают прочное соединение профлиста с каркасом забора. Состоят из двух частей, выполненных из разных металлов:

- шляпки, изготовленной из алюминия;

- ножки из стали.

Шляпки бывают:

- цветные;

- неокрашенные.

Диаметр – от 3,2 до 6,5 мм. Крепеж проводится с помощью заклепочного пистолета.

Фото: металлическая заклепка для ручного заклепочного пистолета

Средний расход элементов – от 6 до 8 штук на 1 кв. м.

При этом способе фиксации не нужно насквозь просверливать профиль, чтоб получить прочное соединение, достаточно сделать отверстие только в одной из сторон лаг.

При выборе заклепок важно учитывать вес секционного материала. Чем больше диаметр заклепки, тем прочнее выйдет крепеж.

Нужно обращать внимание и на длину приобретаемых элементов. Следует подобрать ее так, чтоб кончик стержня виднелся над местом фиксации минимум на 10 мм. При меньшем показателе жесткости конструкции добиться не получится.

Почему не стоит пользоваться сваркой

Мастера не рекомендуют выполнять установку листов с помощью сварки по причине действия высоких температур. Случайное термическое воздействие разрушит защитный слой профнастила и приведет к дальнейшей коррозии материала, а при отсутствии опыта можно и вовсе деформировать секцию или сделать в ней дырку.

Если забор нужен как временная конструкция и быстро, то все приваренные металлические элементы зачищают, обрабатывают антикоррозийным раствором и красят.

Способы соединения и порядок монтажа профнастила

Выполняется двумя методами:

- Встык. Каждый лист по отдельности крепится к лагам забора. Чаще всего элементами крепежа служат саморезы в количестве 5–6 штук на 1 лист. Внизу для повышения прочности прикручивают дополнительные саморезы. Монтажные отверстия высверливаются заранее. По размеру они должны быть чуть больше диаметра самореза. В местах стыковки листов фиксируют нащельники.

- Внахлест. Наиболее прочный метод монтажа. Величина нахлеста профлиста – одна волна (изгиб профиля). Метизы затягивают до плотного прилегания к материалу. Как и в первом случае отверстия под саморезы высверливают заранее, после чего рекомендуется обработать их антикоррозийным составом.

Важно заметить, что независимо от выбранного способа отверстия под метизы высверливают строго по уровню, придерживаясь прямой линии. Это обеспечивает ровный крепеж листов к каркасу забора.

Как крепить профлист на забор: подбор метизов, схема монтажа

Ограждение из профнастила отличается долговечностью, скоростью сборки, эстетичностью. Из-за таких преимуществ оно получило популярность при обустройстве дач, загородных домов, усадеб частного сектора. Но для установки качественной конструкции нужно уметь правильно крепить профлист на забор. Этот этап сборки имеет важные моменты, которые мы и разберем в этой статье.

Особенности крепления профлиста в зависимости от материала столбов

Перед покупкой профнастила стоит заранее выбрать сырье, тип покрытия, цвет. Кроме того, нужно просчитать количество листов и элементов крепежа к ним. Подробные рекомендации по выбору секционного материала вы найдете здесь:

После этого можно приступать к строительству. Определив место и выполнив разметку, формируют опоры под будущий забор. От того, из какого материала они будут сделаны, зависит способ крепления профлиста.

Кирпич

Создание кирпичных столбов – процесс трудоемкий, долгий и недешевый, ввиду высокой стоимости материала. Но готовые опоры не нуждаются в дополнительной отделке, а при соблюдении технологии кладки простоят десятки лет.

Статья: кладка столбов для забора из кирпича

Прикручивают профлист на забор с такими столбами не на кирпич, а к специальным металлическим перемычкам.

Дерево

Недорогой вариант опор. Каркас собирается быстро, поэтому можно легко справиться с ним в одиночку.

Но строители не рекомендуют использовать дерево в качестве столбов для постоянного забора из профлиста. Даже при тщательном уходе ограда вряд ли простоит больше 5–8 лет. Такие стойки лучше устанавливать под временные ограждения.

Рекомендуем прочитать статью: «Монтаж столбов из дерева для забора».

Чтобы правильно крепить профлисты к деревянным столбам нужно предварительно зафиксировать металлические уголки, а затем пройтись саморезами. Альтернатива – сразу монтировать саморезами листы к лагам, но по прочности этот вариант уступает первому.

Металл

Наиболее надежный вид опор под профнастил.

Единственный нюанс – необходимость покрытия столбов антикоррозийным раствором для защиты металла. Для эстетичности опоры рекомендуется покрасить. Статья о порядке установки столбов из металла.

Прикреплять лаги к стойкам можно двумя способами:

- Сваркой. Поперечины приваривают строго горизонтально между столбами либо перед ними с уличной стороны ограды. Более жестким и устойчивым каркас получается в первом случае.

- Кронштейнами крестообразной формы. Представляют собой пластины с загнутыми краями, которые крепятся саморезами к лагам. В этом варианте сварка не потребуется.

Если опыта сварочных работ нет, то лучше применять второй вид монтажа.

Схемы крепления листов

Ниже приведены схемы правильной установки профнастила к металлическим, кирпичным столбам, пример монтажа листов при создании ворот, калитки, фото крепежа материала, когда забор находится на склоне.

Подбираем надежные элементы крепежа

Есть несколько способов фиксации секционного материала к каркасу ограждения:

- саморезами;

- болтами и гайками;

- заклепками;

- сваркой.

Рассмотрим особенности каждого из них и определим наиболее надежный.

Саморезы

Чтобы закреплять листы для забора, часто используют кровельные саморезы (метизы). Их производят из стали типа С1022, которая отличается высокой прочностью и имеет защитное антикоррозийное цинковое покрытие толщиной 15 мкм.

Фото: цветовая гамма кровельных саморезов

Состоят они из 3 частей:

- Сверла. С помощью него элемент ввинчивают в профнастил.

- Резиновой прокладки под пресс-шайбу. Расположена под самой шляпкой. Обеспечивает герметичность крепежа и не дает влаге проникать на листы в местах фиксации.

- Головки (шляпки). Покрывается прочным слоем полимеров, за счет которого саморез становится устойчив к воздействию среды. Цвета разные и подбираются в тон секционному материалу. Так шляпки становятся практически незаметными на общем фоне забора. Формы – круглая, шестигранная, цилиндрическая, полукруглая.

Производятся метизы диаметром 4–6,5 мм, длиной от 19 до 250 мм.

Удобнее всего вкручивать саморезы шуруповертом.

Фото: процесс крепления профлиста к лагам при помощи шуруповерта

Чтобы рассчитать требуемое количество элементов, нужно общую площадь обшиваемой ограды (с учетом нахлестов) разделить на площадь одного листа. Строители рекомендуют удваивать количество метизов вблизи торцов для большей прочности крепления.

Средним показателем расхода саморезов считается 8–9 штук на 1 кв. м.

Элемент крепежа при вкручивании должен стоять строго перпендикулярно листу без перекосов.

Для сборки секций забора допускается применять метизы для металлочерепицы.

Болты

Этот метод крепления по прочности не уступает саморезам.

Фото: закрепление листов к профилю с помощью болтов. Предварительно следует просверлить отверстия под диаметр болта.

Кроме того, если метиз легко выкрутить шуруповертом и проникнуть на огороженную усадьбу, то болты получится снять только с внутренней части двора. Но цена их в несколько раз выше, чем саморезов, а цветовая гамма ограничена черным и серебристым цветами, что существенно выделяет их на фоне общего секционного покрытия.

Работу по крепежу этим способом выполнить одному не удастся, поскольку лист придется заранее приложить к каркасу, отметить отверстие под болт, высверлить его и только потом фиксировать профнастил к лагам.

Средняя норма на 1 лист – 4 штуки.

Заклепки

Обеспечивают прочное соединение профлиста с каркасом забора. Состоят из двух частей, выполненных из разных металлов:

- шляпки, изготовленной из алюминия;

- ножки из стали.

Шляпки бывают:

- цветные;

- неокрашенные.

Диаметр – от 3,2 до 6,5 мм. Крепеж проводится с помощью заклепочного пистолета.

Фото: металлическая заклепка для ручного заклепочного пистолета

Средний расход элементов – от 6 до 8 штук на 1 кв. м.

При этом способе фиксации не нужно насквозь просверливать профиль, чтоб получить прочное соединение, достаточно сделать отверстие только в одной из сторон лаг.

При выборе заклепок важно учитывать вес секционного материала. Чем больше диаметр заклепки, тем прочнее выйдет крепеж.

Нужно обращать внимание и на длину приобретаемых элементов. Следует подобрать ее так, чтоб кончик стержня виднелся над местом фиксации минимум на 10 мм. При меньшем показателе жесткости конструкции добиться не получится.

Почему не стоит пользоваться сваркой

Мастера не рекомендуют выполнять установку листов с помощью сварки по причине действия высоких температур. Случайное термическое воздействие разрушит защитный слой профнастила и приведет к дальнейшей коррозии материала, а при отсутствии опыта можно и вовсе деформировать секцию или сделать в ней дырку.

Если забор нужен как временная конструкция и быстро, то все приваренные металлические элементы зачищают, обрабатывают антикоррозийным раствором и красят.

Способы соединения и порядок монтажа профнастила

Выполняется двумя методами:

- Встык. Каждый лист по отдельности крепится к лагам забора. Чаще всего элементами крепежа служат саморезы в количестве 5–6 штук на 1 лист. Внизу для повышения прочности прикручивают дополнительные саморезы. Монтажные отверстия высверливаются заранее. По размеру они должны быть чуть больше диаметра самореза. В местах стыковки листов фиксируют нащельники.

- Внахлест. Наиболее прочный метод монтажа. Величина нахлеста профлиста – одна волна (изгиб профиля). Метизы затягивают до плотного прилегания к материалу. Как и в первом случае отверстия под саморезы высверливают заранее, после чего рекомендуется обработать их антикоррозийным составом.

Важно заметить, что независимо от выбранного способа отверстия под метизы высверливают строго по уровню, придерживаясь прямой линии. Это обеспечивает ровный крепеж листов к каркасу забора.

Кроме того, стоит учесть и такие моменты:

- Чтобы ускорить процесс сборки, в точках, где в лист будут входить саморезы, делают отметки маркером или мелом.

- Сначала нужно закрепить края профнастила, проверить вертикальность и затем переходить к фиксации промежуточных саморезов.

- Если лаги деревянные и метиз при монтаже прокручивается, то допускается набить в месте крепления небольшую щепку.

- Для обрезки листов используют ножницы по металлу, лобзик. Не рекомендуется применять болгарку. Искры во время работы инструмента повреждают защитное покрытие материала, из-за чего листы начинают коррозировать.

По окончании монтажа поддают обработке угловые стыки, торцы материала. Их лучше перекрыть металлической планкой такого же цвета, как и забор, посадив на метизы с шагом до 30 см.

Установка верхней декоративной планки

Завершающий штрих в строительстве забора из профлиста. На верхнюю часть конструкции крепят саморезами специальную планку. По цвету она должна сочетаться с оградой.

Фото: ограждение из профлиста со сварной планкой

Основное ее назначение – усиление прочности каркаса и придание забору законченного вида.

Соблюдение технологии монтажа профнастила позволяет создавать надежную ограду своими руками в короткие сроки, экономя деньги на заказ услуг специалистов.

Крепление моек к столешнице на кухне: врезная, накладная

Содержание статьи:

Вступление

В этой статье посмотрим, различные варианты крепление моек к столешнице и мебели на кухне. Кухонная мойка, это конечно не итальянская сантехника оптом которую можно купить в компании Credit Ceramica, но варианты установки мойки требуют понимания.

Три типа моек — три варианта крепление моек к столешнице

Вполне разумно, что крепление моек к столешнице на кухне зависит от типа устанавливаемых моек. Именно так это вопрос и рассмотрим. Три типа моек (врезные, накладные, подстольные) — три варианта крепления мойки.

Крепление врезной мойки

Напомню, врезная мойка устанавливается с специально сделанное отверстие в столешнице. Размеры отверстия делаются на 12-14 мм меньше габаритных размеров мойки.

Этот отступ делается не просто так. На врезной мойке с тыльной стороны есть специальные «ушки», которые и служат для её крепления.

Внешний вид крепления врезной мойки смотрим на фото. На фото я пометил назначения элементов крепления:

- — цепляется за «ухо» на мойке;

- — Винт крепления;

надежный крепёж врезной мойки

— цепляется за столешницу.

крепёж с пластиковыми клипсами

Важно! Клипсы крепления устанавливаются в «ушки» мойки до её установки.

Для этого:

- Переверните мойку тыльной стороной вверх;

- Установите крепёж у «ушко», соблюдая правильное расположение цепляющих «усов»;

- Отогните затягивающую часть крепежа, чтобы она не мешала при установке;

Соблюдайте все правила по гидроизоляции: срез мойки обработайте акриловым герметиком, в паз мойки вставьте уплотнитель, который должен быть в комплекте. На мойку установите смеситель.

- Собранную мойку установите в отверстие;

- Разверните цепляющий элемент крепежа и зацепите его за тыльный край столешницы;

- Отверткой затяните винты цепляющего крепежа.

Важно! Затягивайте винты крепления не сразу, а по кругу. Еще лучше затянуть винты по такой схеме. При таком затягивании не возникнет перекосов столешницы и она равномерно притянется к столешнице на перекосив уплотнитель.

схема затяжки крепления мойки

Крепление моек к столешнице: накладная мойка

Накладная мойка НЕ устанавливается на столешницу, а накладывается на специальный напольный шкаф кухни. Шкаф и мойка подбираются строго по размерам.

Если посмотри на тыльную сторону накладной мойки, то увидим, что края мойки имеют П–образный профиль. Он и будет служить полкой для цепляния крепежа.

Вариант крепежа накладной мойки видим на фото. Сам крепеж визуально прост.

- Мойка ставится на шкаф и выравнивается по краям;

- С внутренней стороны шкафа крепеж цепляется на полку мойки;

- Второй край крепежа приворачивается шурупами к стенкам шкафа. Следите за длиной шурупов, чтобы они не вылезли из стенок шкафа.

Крепеж мойки проводится с четырех углов мойки, что может потребовать «акробатических» навыков. При установке накладной мойки не забудьте заранее установить смеситель на мойку.

Крепление подстольной мойки

Установка подстольной мойки требует отдельной статьи, здесь я покажу только вариант её крепления. Крепёж для подстольной мойки выглядит так.

Мойка устанавливается под столешницей через уплотнитель. Далее просто, крепеж устанавливается так, что одной стороной цепляет мойку, а второй стороной упирается в столешницу.

Крепление мойки обеспечивает крепежный винт, который приворачивает крепеж к тыльной стороне столешницы. Для столешницы из ДСП это должен быть шуруп, для мойки из камня это должен быть шуруп с дюбелем.

схема крепления подстольной мойки

Второй вариант: крепление моек к столешнице (подстольная мойка)

Иногда подстольные мойки устанавливаются в выпил с тыльной стороны столешницы. Делается выпил фрезой. В этом варианте мойка устанавливается и приклеивается в выпил, а потом заливается полимерной смолой. Смола обеспечивает закрепление мойки и герметизацию шва между мойкой и столешницей. Подробнее в видео к статье крепление моек к столешнице.

Еще статьи

Поделись статьей с друзьями:

Похожее

Универсальные кабельные крепления марки УКК

Узнать стоимость

ПРИМЕНЕНИЕ

Универсальные кабельные крепления (кабельные зажимы) УКК-60 и УКК2-60 предназначены для фиксации всех видов кабелей среднего напряжения и однофазных кабелей высокого напряжения, при прокладке их как в плоскости, так и в треугольник. Конструкция зажимов кабельных обеспечивает необходимые механические свойства, гарантирующие надежное крепление кабелей и их не повреждаемость, даже при протекании больших токов короткого замыкания.

ПРЕИМУЩЕСТВА

Кабельные крепления (хомуты) марки УКК2-60 специально разработаны как комплектующие к кабельным хомутам УКК-60, для закрепления нескольких кабельных линий на полке. При использовании УКК2-60 сокращается занимаемое пространство на полке, увеличивается прочность конструкции, уменьшается число крепежных элементов.

Благодаря двухсторонней конструкции крепления УКК2-60 удалось продлить и увеличить ребра жесткости, что существенно повышает прочностные характеристики и жесткость конструкции.

Хомуты изготавливаются из высокопрочного армированного полимера, что обеспечивает их высокие механические свойства. При этом данные свойства остаются практически без изменения в широком диапазоне температур от минус 60 0С до плюс 120 0С.

Кабельные крепления обладают целым рядом дополнительных свойств, которые существенно расширяют их область применения:

- Стойкость к атмосферным воздействиям;

- Стойкость к высоким и низким температурам;

- Стойкость к воздействию масел и других нефтепродуктов;

- Стойкость к радиации и ультрафиолетовому излучению;

- Стойкость к воздействию озона;

УСТАНОВКА

Конструкция кабельных зажимов позволяет применять один и тот же тип УКК для диапазона кабелей диаметром от 28 мм до 40 мм при прокладке в треугольник, и до 70 мм при одиночной прокладке. При этом гарантируется не повреждаемость кабеля при больших механических нагрузках, возникающих при работе кабеля в номинальных и аварийных режимах.

Применяемый для изготовления креплений материал не поддерживает горение и относится к группе FV (ПВ)0 по ГОСТ 28779-90, что не создает дополнительных рисков с точки зрения пожарной безопасности кабельной линии.

Паспорт изделия

Паспорт изделия

Протокол испытания

Протокол испытаний УКК в НИЦ ВВА

Габаритные размеры

Габаритные размеры УКК-60 Габаритные размеры УКК2-60

Пример монтажа

Пример монтажа креплений УКК

Схема крепления рейлингов для кухни

При установке часто возникают вопросы с количеством и списком фурнитуры, которую необходимо использовать для монтажа рейлингов для кухни. Поэтому просим Вас внимательно прочесть статью – это поможет избежать ошибок и ненужных расходов.

- Замерьте стены на кухне там, где будут монтироваться рейлинговая система. Обратите внимание на выступы стен, размещение розеток, высоту водопроводного смесителя. И другие возможные элементы, которые могут помешать доступу к ним или не дать возможности установить двухъярусную полку.

- Перенесите всё на бумагу в клетку в масштабе 1 :10. Например, 2 клетки – это 10 сантиметров. Нанесите на схему все розетки и выступы, так же учитывая расстояние от рейлингов и стола: высоту, ширину.

- Разделите всю длину на нужное количество рейлингов по стандартным размерам: 600, 1000, 1200, 3000 миллиметров. Трубы можно быстро распиливать любым ручным и электрическим инструментом и соединять между собой. Ниже мы это опишем.

Советы по сборке рейлингов для кухни

Для стыковки труб рейлингов внутрь отверстий труб вставьте муфту. Прижмите друг к другу. В трубах не бывает абсолютно ровно толщина стенок, они где-то отличаются в микрометрах. Иногда муфта не входит, то просто немного отстругайте её. А бывает чуть болтается, тогда намотайте изоленту. Прижмите две трубки друг к другу.

Сверху на место соединения расположите держатель – это укрепит систему.

Для соединения встык необходима муфта, на место стыка расположите держатель. На торцы труб установите заглушки. Не забывайте одна линия рейлингов требуют две заглушки.

При повороте рейлинговой системы используйте углы 90 и 135 градусов. На рисунке ниже изображена стандартная схема сборки.

Или сделайте без угла — две линии рейлингов. Угол — поворотная труба имеет только декоративную функцию. Навешивание угловых полок производится при помощи съемного кронштейна на любую сторону, при этом закрывают угол стены. Так что угол у Вас всегда будет закрыт, но появится доступ для мятья стен.

Для монтажа трубы 1200 миллиметров применяйте три держателя.

На рисунке — схеме изображены детали для крепления к стене.

В интернет магазине Вы сможете купить разные виды держателей, прямой и фигурный, иногда со стразами. У них одинаковые технические характеристики: нагрузка, расстояние от стены и другое. Всё зависит от Вашего вкуса.

У держателей и заглушек в комплекте мебельная фурнитура для крепления к стене: винты, втулки, шуруп, ключ и другие детали, изображённые на рисунке.

Фурнитуру для мебели и аксессуары для кухни подбирайте в цвет кухонных рейлингов. Хотя и можно комбинировать. Например, трубы рейлингов выбрать в матовом хроме, а держатели и полки в цвете блестящий хром (глянец), а также полки уже подбирать по выбранным цветам. Так же можно комбинировать и барную стойку для кухни. Отлично комбинируются золото — глянец хром или никель – золото, золото – бронза.

Просмотров: 19953

Отзывы о статье: 2 (читать все отзывы о статье, добавить отзыв о статье)

Рейтинг статьи:

Добавить отзыв

Дата: 21.07.2019

Крепежные детали — Fusion Design

Клеи

Существуют миллионы клеев. Вот пять важных моментов при рассмотрении и рассмотрении клеев:

Типы склеиваемых материалов

Размер склеиваемой поверхности

Устойчивость к температуре и окружающей среде

Время отверждения

Простота нанесения

Удерживающая сила

Факторы усталости

Все клеи имеют рабочий температурный диапазон.Например, RTV представляет собой силиконовый каучук с чрезвычайно высокой температурой плавления и широко используется из-за его широкого диапазона температурных характеристик. Можно поджечь силикон зажигалкой, и он не расплавится. Он может немного изменить цвет, но не тает и не горит. RTV также хорошо работает при низких температурах, но становится более хрупким по мере того, как становится холоднее. Необходимо учитывать перепады температур, которые он должен будет выдерживать.

Еще один любимый клей, который мы используем, — это термопластический клей от Loctite, который представляет собой суперклей, который действительно может сгибаться.Как правило, он не требует смешивания и представляет собой клей, отверждаемый при комнатной температуре. Обычно он используется для склеивания резины, полистирола, дерева, металла и пластика. Удивительные вещи.

Лента

Лента — это быстрый способ создать водонепроницаемость или схему быстрого крепления для раннего прототипа, который в конечном итоге будет склеен с помощью RTV или другого эпоксидного клея. Обычно нам не нужна постоянная связь в прототипе, поэтому мы можем разобрать его. Ленты отлично подходят для временного склеивания, но с ними также можно добиться постоянного склеивания.Ленточек столько, сколько клеев.

Существует постоянная лента, называемая гибкой лентой, которая прилипает практически ко всему, даже когда применяется в воде. Вы можете пойти под воду и заткнуть этой лентой отверстие в лодке, чтобы создать прочную герметизацию. Это замечательно, ЕСЛИ вы не хотите его удалять. Он очень и очень липкий.

Застежки-молнии

Застежки-молнии используются для связывания кабелей и проводов, а также для крепления ярлыков. Они быстрые и гибкие, бывают разных размеров, от нескольких дюймов до нескольких футов в длину.Они способны удерживать довольно небольшую силу и довольно хороши в большинстве сред. Стальные ленты — это металлические версии застежек-молний, которые часто используются на улице. Вы часто видите, как они держат электронные корпуса на телефонных опорах / столбах питания.

Крючок и петля (липучка)

Велкро изобрела это, но существуют сотни производителей крючков и петель. Это простые в использовании застежки, обеспечивающие прикосновение и закрытие, с хорошей силой сдвига, и они бывают разных видов удерживающей силы / силы отрыва.Они отлично подходят для быстрого закрытия карманов, ремней и других подобных ситуаций.

Обычно они представляют собой раствор с адгезионной основой, хотя их можно пришивать к ткани. Самым распространенным является легкий крепеж с низким усилием, но в автомобильной промышленности широко используются промышленные марки. Промышленный сорт имеет адгезионную способность, аналогичную гибкой ленте. Эти решения позволяют удерживать панели кузова автомобиля на месте.

Существуют миллионы видов крепежа, и мы почти не коснулись поверхности.Так много зависит от потребностей приложения, и мы подумали, что было бы лучше поговорить о нескольких крепежных элементах, используемых в типичных приложениях.

Внешний шкаф

Для наружного шкафа, который должен быть обслуживаемым, хорошим выбором будет конструкция с винтовым креплением, имеющая фиксатор и плоские шайбы. Иногда мы используем их с шайбами с уплотнительными кольцами для гидроизоляции. Материалы винтов часто представляют собой нержавеющую сталь для защиты от атмосферных воздействий. Винты с головкой под торцевой ключ (SHCS) часто являются нашими фаворитами.

Для пластикового корпуса мы предпочитаем использовать резьбовые вставки, чтобы его можно было разобрать и собрать обратно. Если винты вкрутить прямо в пластик, пластик испортится после двух или трех циклов и перестанет работать.

Подводный продукт

Для подводного продукта, который никогда не будет разбираться, его обычно склеивают с помощью клея, стойкого к химическим воздействиям окружающей среды и безопасного для применения, будь то в океане или в горшке с водой. кипящая вода.Клеи должны выдерживать определенные прикладные давления и температуры.

Сводка

Это лишь несколько различных приложений для крепежных изделий, но существуют тысячи других. Мы надеемся, что эти примеры помогут обрисовать процесс принятия решений, который мы принимаем при выборе способа крепления. Тем не менее, систематический подход, учитывающий функции, эстетику, окружающую среду, производство и сборку, является ключом к успеху.

Склад болтов — как обозначены размеры крепежа

Базовая идентификация

Ниже приведен пример полного описания крепежа.Это обозначение включает всю информацию, необходимую для идентификации застежки.

| Описание крепежа: | Крепежный винт | Сковорода Филлипс | Нержавеющая сталь 18-8 | 1/4 — 20 x 2 « | |

| Тип застежки | Голова | Материал | Размер |

Тип застежки

Тип крепежа — это общий тип крепежа, например, винты для дерева , , болты с шестигранной головкой , , крепежные винты , шестигранные гайки или болты с квадратным подголовком , .

Голова

Типы головок содержат до двух частей:

Пример:

| Филипс | Кастрюля |

| Тип привода | Стиль головы |

Тип привода

Тип привода описывает тип инструмента, используемого для установки крепежа. Распространенными примерами являются приводы phillips , со шлицами и квадратные .

Некоторые крепежные детали, такие как болты с квадратным подголовком , , не имеют привода, поэтому тип привода не указан.

В некоторых других случаях, например, с болтами с шестигранной головкой , тип головки и привода (шестигранник) определяется типом крепежа.

Тип головы

Стиль головы описывает форму головы. Типичными примерами являются поддон , плоский , ферма и шестигранник .

Некоторые типы крепежа, включая установочные винты , и некоторые анкеры , , не имеют головки, и поэтому свойство головки не будет присутствовать.

Материал

Наиболее частые части описания материала:

| Пример: | Оцинкованный | Оценка 8 | Сталь |

| Покрытие | Марка | Материал |

Покрытие

Многие крепежные детали, особенно стальные, имеют гальваническое покрытие или покрытие для защиты от коррозии или в декоративных целях.Обычные покрытия включают цинкование , цинкование и хромирование .

Марка

Некоторые материалы, например сталь, бывают разных сортов. Марка определяет точный набор механических свойств. Примеры обычных марок стали включают сорт 2 , сорт 8 и класс 8,8 .

Материал

Это основной базовый материал.Наиболее распространенным материалом для крепежа является сталь (включая нержавеющую сталь ), часто дополнительно указывающую марку (марка 8 и т. Д.). Однако используются многие другие материалы, включая латунь , бронзу и нейлон .

Это свойство всегда будет присутствовать , даже если не указаны сорт или покрытие. Таким образом, полное описание материала застежки может быть просто: латунь.

Прочая информация

Иногда описание материала может содержать другую информацию.Примеры включают крепежные детали с крашеными головками , , цветные покрытия, такие как , желтый цинк , или полированные , отделки .

Дополнительную информацию о материалах см. На странице «Материалы».

Размер

Для большинства крепежных изделий размер состоит из двух или трех частей. Например:

| Пример: | 1/4 « | –20 | x 3 дюйма |

| Диаметр | Резьба количество | Длина |

Диаметр

Диаметр обычно измеряется снаружи резьбы.Для крепежных изделий США это измеряется в дюймах (за исключением малых диаметров, где диаметры пронумерованы), а для метрических крепежных элементов — в миллиметрах (сокращенно мм или с префиксом M).

Для получения дополнительной информации о том, как измерить диаметр определенных типов крепежа, см. Нашу страницу «Измерение диаметра крепежа».

Количество ниток / шаг

Только крепежные детали с машинной резьбой (гайки и винты / болты, которые могут захватить гайку) указывают количество резьбы или шаг резьбы.

Крепежные детали

США определяют витков на дюйм (TPI), обычно называемое , количество витков , поэтому 20 соответствует 20 виткам на дюйм. Вместо этого в метрических крепежных деталях указывается шаг резьбы , который представляет собой расстояние между резьбами. Следовательно, с шагом 1,5 будет 1,5 миллиметра между каждой резьбой.

Для получения дополнительной информации см. Нашу страницу «Шаг резьбы и количество ниток».

Длина

Длина застежки обычно измеряется от предполагаемой поверхности материала при установке застежки до конца застежки.Крепежные детали в США измеряются в дюймах, а метрические крепежи — в миллиметрах (мм). Для получения дополнительной информации о том, как измерить определенные типы крепежа, см. Нашу страницу Измерение длины крепежа.

Порядок и условные обозначения

Диаметр, число / шаг резьбы и длина всегда следует указывать в этом порядке. Кроме того, для крепежа США и метрической системы используются несколько иные обозначения.

В крепежных изделиях США тире следует использовать для разделения диаметра и количества резьбы (если есть количество резьбы), а символ x используется для отделения их от длины.Двойная кавычка («) может присутствовать, а может и не присутствовать, чтобы указать, что размер измеряется в дюймах. Знак числа (#) указывает числовой диаметр, используемый с меньшими винтами. Следует избегать опускания знака числа для этих размеров, поскольку это может легко привести к путаница между американскими и метрическими размерами.

В метрических застежках x используется для разделения каждой части размера. Каждая часть (включая шаг резьбы) измеряется в миллиметрах, поэтому за каждой может следовать аббревиатура мм.Часто это не относится к шагу резьбы. Иногда его также не используют в других частях размера. Этого следует избегать, так как это может привести к путанице с американскими размерами застежек. Чтобы сократить метрические размеры, многие люди используют заглавную букву M перед диаметром, а затем оставляют единицы измерения в других частях размера. Этот метод приводит к уменьшению размера, который все еще явно является метрическим размером.

Примеры:

США Машинная резьба США Немашинная резьба | Метрическая машинная резьба Метрическая немашинная резьба Альтернатива в метрической системе |

Другая недвижимость

Некоторые застежки обладают дополнительными особыми свойствами.Некоторыми примерами являются специальные типы острия ( нарезание резьбы , пробивающее , острие ), встроенные шайбы ( неопреновые уплотнительные шайбы , фиксированные стопорные шайбы ), специальные системы фиксации резьбы ( нейлоновая накладка , предварительно -примененный резьбовой фиксатор r), и вентилируемые винты . Эти свойства включены в остальную идентификацию.

Гайки и шайбы

Гайки и шайбы лишены многих свойств других крепежных изделий.

Размеры гаек и шайб совпадают с диаметром крепежа, с которым они предназначены. Таким образом, шайба 1/4 дюйма подходит для болта / винта 1/4 дюйма.

Пример шайбы описание:

| Пример: | Шайба плоская | нержавеющая сталь | 1/4 « |

| Тип | Материал | Размер |

Пример гайки Описание:

| Пример: | Гайка шестигранная | нержавеющая сталь | 1/4 дюйма — 20 |

| Тип | Материал | Размер |

Типы, материалы и размеры указаны выше с отмеченными исключениями.

Порядок собственности

Хотя Bolt Depot использует порядок, указанный в верхней части этой страницы, другие поставщики могут использовать другой порядок для деталей, составляющих описание.

Пример:

Вместо

Тип Тип головки Материал Размер

Вы можете увидеть

Тип материала Размер Тип головки

или

Размер Материал Тип головки Тип

В других случаях эти различные элементы могут быть разделены на этикетке или листе заказа.Пока присутствуют все элементы, застежку можно легко идентифицировать.

Сокращения

Поскольку описания крепежа могут быть довольно длинными, часто используются сокращения.

Примеры:

WS = шуруп

MS = крепежный винт

Фил = Филлипс

S / S = нержавеющая сталь

G8 = сталь 8-го класса

Таким образом, вы можете увидеть что-то вроде этого:

Пример: WS Phil.Плоский S / S # 12 x 2

Несмотря на то, что он сильно укорачивается, он содержит полную спецификацию крепежа.

Многие общепринятые сокращения можно найти на нашей странице сокращений для крепежных изделий.

Примечание. Помимо сокращений, многие люди не учитывают в описании крепежа те части, которые, по их мнению, будут либо «стандартными», либо не важны для них. Например, можно не указывать плотность резьбы, потому что им просто нужна «стандартная» (грубая) резьба, или не указывать марку материала.Всегда лучше попытаться получить эту информацию до совершения покупки, чтобы избежать ошибок.

Shop Talk

Каждый, кто работает с крепежными изделиями, со временем начинает использовать свои сокращения и терминологию. Кричать «Принеси мне несколько анкеров для перил» намного проще, чем «Принеси мне несколько анкеров из нержавеющей стали размером три восьмых шестнадцать на четыре дюйма». Часто этот «Shop Talk» передается людям, которые никогда не знали другого названия застежки, а иногда даже становится отраслевым или региональным сленгом.

Для тех случаев, когда вы не можете идентифицировать застежку по имени, мы создали Таблицу типов застежек для печати. Эта таблица типов, а также иллюстрации в нашем каталоге разработаны, чтобы помочь вам определить, что вам нужно, вплоть до определенного размера.

Для помощи в поиске застежки, пожалуйста, свяжитесь с нашим отделом обслуживания клиентов по телефону 866-337-9888

.

Качественный промышленный крепеж | Мастер-крепеж

Гайки и болты могут показаться маленькими и незначительными в грандиозной схеме вашей работы.Но здесь, в Master Fasteners, мы знаем, что эти небольшие элементы оборудования являются неотъемлемой частью поддержания производительности и прибыльности вашего предприятия. Выбирайте нас для всего крепежного оборудования, которое вам необходимо для поддержания целостности ваших систем и обеспечения того, чтобы ваши инструменты и оборудование всегда были готовы к работе.

Свяжитесь с нами сегодня, чтобы запросить ценовое предложение на высококачественный промышленный крепеж, строительные изделия и нестандартные детали. Мы поможем вам выбрать идеальный крепеж для превосходной сборки.

УслугиMaster Fasteners — это больше, чем просто продажа. Положитесь на нас в предоставлении широкого спектра услуг для оптимизации вашего бизнеса, от управления запасами до индивидуальной металлизации. Индивидуальный дизайн деталей | Крепежные деталиДоверьте нам строительные крепежи, которые всегда доставляются вовремя. Мы известны широким выбором гаек, болтов и многого другого, отвечающих всем нормативным требованиям.Мы даже можем создавать индивидуальные детали! Строительный крепеж | Электронные компонентыНайдите электронные компоненты и оборудование, которые помогут сделать ваше предприятие более эффективным и действенным, чем когда-либо. Мы поставляем запчасти только от ведущих производителей. Пользовательские детали |

О нас

С тех пор, как мы открыли свои двери в 1985 году, коммерческие и промышленные клиенты со всего мира обращались к нам за лучшим выбором запчастей и индивидуальных электронных компонентов.С самого начала мы фокусировались на исключительных продуктах и еще более лучшем обслуживании клиентов. Сегодня — более 30 лет спустя — мы продолжаем отстаивать это видение нашей компании. Наша команда гордится тем, что зарекомендовала себя как один из самых надежных поставщиков промышленных крепежных изделий в стране. Заводы, оптовые торговцы и производители ценят то, что они могут положиться на наш дружелюбный персонал в плане эффективного обслуживания и глубоких знаний промышленных деталей и компонентов.

Общие сведения о фиксирующих крепежах — Fastener Mart

Технические данные крепежа | Общие сведения о серии Введение

Крепежные элементы с резьбой (болты, шурупы и т. Д.)) может расшататься под воздействием ударов, вибрации и других динамических сил. В этих ситуациях может потребоваться «фиксирующая» застежка. Стопорная застежка предназначена для предотвращения ослабления и может иметь внешнюю резьбу, например, винт, или внутреннюю резьбу, например, гайку.

В этом разделе мы рассмотрим некоторые из наиболее распространенных схем непостоянного запирания (пример постоянного запирания использует химическую реакцию для образования клея, который связывается с сопрягаемыми резьбами). В основном существует два типа фиксаторов: свободный ход и с преобладанием крутящего момента.Независимо от типа, цель состоит в том, чтобы увеличить момент отрыва, который представляет собой величину крутящего момента, необходимого для ослабления крепежа после его установки.

Для автономных типов часто требуется дополнительный компонент, например стопорная шайба или контргайка. Однако после первоначального ослабления они перестают сопротивляться расшатыванию, что является их основным недостатком. Тем не менее, в некоторых приложениях это может не быть проблемой. Однако преобладающие типы крутящего момента предназначены для создания трения.Даже после небольшого ослабления трение продолжает сопротивляться дальнейшему ослаблению. Однако это обычно означает значительное трение во время сборки.

Самостоятельная работа

Существует множество различных свободно работающих стилей на выбор, и часто приложение подсказывает, какой из них наиболее подходящий.

Орехи для варенья

Говорят, что это одна из первых схем блокировки, когда сначала устанавливается и затягивается тонкая контргайка, затем устанавливается обычная толстая гайка и затягивается до контргайки.Несмотря на эффективность, требуется дополнительная длина болта для установки дополнительной гайки, а время установки увеличивается, поскольку сборка включает две гайки, которые необходимо затягивать по отдельности.

Гайки с прорезями и замками

Гайки с прорезями используются с болтами или шпильками, в резьбовых частях которых просверлено отверстие. После установки гайки через противоположные прорези в гайке и отверстии под болт вводится шплинт или контровочная проволока, чтобы предотвратить ослабление гайки.Если шплинт или страховочная проволока не срезаны (сломаны), гайка остается на месте. Эта система требует, чтобы отверстие было просверлено в правильном месте. А поскольку прорези для гаек расположены с интервалом в 60 градусов, может оказаться невозможным точно затянуть гайку — возможно, ее придется затянуть слишком сильно или недостаточно, чтобы отверстие и прорезь выровнялись. Для сборки также требуется дополнительное время. Гайки шлицевые имеют плоскую вершину; корончатые гайки имеют более высокий профиль из-за их цилиндрической вершины с прорезями.

Шайба стопорная

Стопорные шайбы